ito退火结晶的原理

退火的原理原则

退火的原理原则退火是固体材料热处理工艺中的一种重要方法,通过加热材料到一定温度,再以一定速度冷却,以改变材料的结构和性能。

退火的原理主要包括晶粒长大、内应力消除和晶体缺陷修复等。

下面就退火的原理原则进行详细解析。

首先,退火的原理之一是晶粒长大。

在退火过程中,材料的晶粒会逐渐长大,晶粒的形状和分布会发生变化。

在晶粒长大的过程中,原先存在的小晶粒会逐渐消失,而大晶粒则会继续增长。

这种现象可以有效降低材料的硬度和强度,提高塑性和韧性。

晶粒长大是由于在高温下晶格的不断重排和结晶发生,从而使得晶粒尺寸增大,晶体的结构更加稳定。

其次,退火的原理之二是内应力消除。

材料在制造和加工过程中,由于冷却速度不均匀或者变形过程中产生了内应力。

内应力的存在会导致材料易于开裂和变形,影响材料的使用性能。

通过退火技术,其原理是通过热处理过程中的晶粒重组和位错运动,使得内应力得以释放,最终达到消除内应力的目的。

因此,退火可以有效改善材料的稳定性和可靠性。

最后,退火的原理还包括了晶体缺陷的修复。

在材料的制备和加工过程中,晶体内部往往会存在各种缺陷,如气泡、空隙、位错等。

这些缺陷会严重影响材料的力学性能和物理性能。

而退火的原理之一就是通过加热和保温过程中,晶格的不断重排和扩散结果,使得大部分晶体缺陷得到修复。

这些缺陷的修复会使得材料的硬度和强度有所提高,同时还会增加材料的耐腐蚀性和疲劳寿命。

总的来说,退火是一种通过控制材料的温度和时间,以改变其晶体结构和性能的热处理工艺。

其原理主要包括晶粒长大、内应力消除和晶体缺陷修复等。

通过退火处理,可以有效改善材料的塑性、韧性、硬度和强度等性能,提高材料的使用寿命和稳定性。

退火工艺的应用范围非常广泛,可以用于钢铁、铝合金、铜合金、镍基合金、钛合金等各种金属材料的热处理,也可用于玻璃、陶瓷等非金属材料的热处理。

因此,深入了解退火的原理原则对于材料的工程应用和性能优化具有重要意义。

退火实验的原理

退火实验的原理退火实验是一种常见的金属材料研究方法,其原理基于固体材料的晶体结构特性和热力学原理。

以下是关于退火实验的详细原理解释。

一、晶体结构与晶界晶体是一种有序排列的原子、离子或者分子的三维结晶体系,它具有规则的重复结构。

晶体的晶格结构是由原子的排列方式所决定的,而晶界则是晶体内的两个结晶体差异比较大的区域。

晶界是晶体内部的缺陷,它会影响晶体的物理性能和力学性能。

晶界中存在着晶粒内部的无序点阵、错位、尺寸变化等缺陷。

晶界的形成是材料冷却过程中的非常重要的一部分。

二、退火过程退火是指将金属材料加热到一定温度后再缓慢冷却的过程。

退火分为两个步骤:加热和冷却。

1. 加热在金属加热过程中,原子的热运动将逐渐加剧,原子的排列方式开始变得有序。

金属晶体的晶界开始消失,晶粒内部的缺陷开始被修复。

当温度达到一定阈值时,金属材料的原子会逐渐重新排列,晶界消失,晶粒内部的无序点阵被修复。

这个过程被称为晶粒长大,晶粒尺寸变大,晶界面积减少。

2. 冷却当金属材料冷却时,原子的热运动减弱,晶粒长大过程逐渐停止。

新的晶粒在冷却过程中会继续增长,而旧的晶粒尺寸不再改变。

这个阶段的冷却速率非常重要,过快的冷却速度可能导致形成新的晶界结构。

三、退火类型退火实验的工艺过程可以分为多种类型,其中包括:1. 全退火全退火是在加热过程中使晶体中所有的晶界消失的退火方法。

2. 部分退火部分退火是只针对材料中的一部分区域进行退火,以使特定区域内的晶体重新排列。

3. 稳态退火稳态退火是使晶体内的晶界消失,并使晶体达到稳定状态的退火方法。

4. 淬火退火淬火退火是先将材料快速冷却以形成奥氏体,然后再进行退火的方法。

这种方法可以改善材料的硬度和强度。

四、退火过程对材料性能的影响退火过程可以对材料的结构和性能产生显著影响。

以下是退火对材料性能的主要影响:1. 晶粒尺寸通过退火可以改变晶粒内部的结构,使晶粒尺寸变大,从而改变材料的力学性能和导电性能。

半导体退火工艺原理

半导体退火工艺原理半导体退火工艺原理,是指通过在半导体材料中加热或者施加其他外界条件的处理,以改善半导体材料的结晶性质、电学性质和机械性质的一种工艺。

半导体材料通常在制备过程中会受到各种因素的影响,如原料纯度不高、晶格缺陷、杂质等,这些因素会影响到材料的电子迁移率、载流子浓度以及与上下层界面的状态。

半导体材料退火的目的主要有以下几个方面:1.消除晶格缺陷:半导体材料的晶格缺陷会导致能级的杂化和局域能级的形成,从而影响到电子的迁移和载流子的浓度。

通过退火处理,可以使晶格缺陷得到修复,提高晶体的完整性和结晶性能。

2.排除杂质:半导体材料中的杂质会导致能带结构的改变,从而影响到材料的导电性质。

退火工艺可以通过扩散、蒸发等方式去除或者分离杂质,从而提高材料的纯度。

3.改善载流子迁移率:在半导体材料中,载流子的迁移率与材料晶格的完整性和晶体的生长方向有关。

通过合适的退火工艺,可以使晶体中的晶格缺陷减少,晶体结构变得更加完整,从而提高载流子的迁移率和电学性能。

1.热退火:热退火是最常见的退火工艺。

通过加热半导体材料到一定温度,并保持一定时间,使晶体中的晶格缺陷得到修复,杂质得到蒸发或扩散等。

温度和时间的选择需要结合具体的材料和退火目的来确定。

2.光照退火:利用光的作用,通过光热效应加热半导体材料,从而实现退火效果。

光照退火可以减少热退火的时间和温度,对材料的晶格缺陷和杂质有较好的修复和扩散效果。

3.快速热退火:快速热退火是一种利用高能量的热源,通过快速加热和冷却的方式进行退火处理。

快速热退火可以较好地改善材料的结晶性能和电学性能,但需要有相应的设备来实现。

总之,半导体退火工艺是一种重要的半导体工艺,通过合理地选择加热温度和时间,利用热能或者光能的作用,可以改善半导体材料的结构和性能,提高半导体器件的质量和可靠性。

在实际应用中,退火工艺经常被用于半导体制备、表面处理和器件封装等工艺中。

半导体退火工艺原理

半导体退火工艺原理

半导体材料的晶格结构在制造过程中会出现一些缺陷,如点缺陷、线缺陷和面缺陷等,这些缺陷会对材料的电学和物理性质产生不利影响。

同时,制造过程中的加工应力也会导致材料的晶格结构变形和形成缺陷。

通过退火工艺,可以消除或减小这些缺陷,提高材料的质量和性能。

退火工艺的原理可以归纳为以下几个方面:

1.晶格缺陷修复:退火时,材料的温度升高,使晶体内原子的热运动增强,有助于点缺陷的迁移和复原,从而减少缺陷密度。

同时,退火过程中控制合适的冷却速率,可以使缺陷结构更加有序,提高材料的结晶度和晶格完整性。

2.应力释放:制造过程中的加工应力会导致材料内部应力的积累,严重影响材料的性能。

通过退火过程,可以使这些应力部分或完全释放,从而减小或消除应力效应,改善材料的可靠性和稳定性。

3.晶粒生长:半导体材料内部的晶粒大小和结晶度直接影响材料的电学和物理性能。

退火时,晶体内原子的扩散速率增加,促使晶粒的生长和晶界的重排,形成更大且更有序的晶粒,提高材料的结晶度和晶界结构。

4.杂质控制:半导体材料中的杂质浓度和分布对其电学性能起着重要作用。

通过退火工艺,可以调控杂质浓度和分布,使其符合设计要求,提高材料的纯度和稳定性。

综上所述,半导体退火工艺通过晶格缺陷修复、应力释放、晶粒生长和杂质控制等方面的作用,改善半导体材料的电学和物理性质,提高材料的质量和性能。

在实际应用中,退火工艺的参数选择和控制对于材料的性能提升至关重要,需要根据具体需求和材料特性进行合理设计和优化。

退火工艺原理

退火工艺原理退火工艺是一种常用的材料加工方法,通过加热和冷却的过程,改善材料的性能和结构。

退火工艺的原理基于材料在高温下的晶粒再排列和晶界的再结合,从而消除应力和缺陷,提高材料的力学性能和物理特性。

退火工艺的目的是通过热处理过程改变材料的晶体结构和性能。

在退火过程中,材料首先被加热到一定温度,然后保持一段时间,使材料内部的晶体结构发生变化。

随后,材料被冷却到室温,使晶体结构保持在新的状态。

退火工艺的原理可以归纳为以下几个方面。

退火过程中的加热温度和保温时间是关键因素。

加热温度决定了晶体结构的可变性,过高的温度可能导致晶粒长大过快或晶界扩散过度。

而保温时间则决定了晶体结构的稳定性,过短的时间可能无法达到期望的效果。

退火过程中的冷却速率也是需要考虑的因素。

快速冷却可以产生细小而均匀的晶粒,从而提高材料的强度和硬度。

慢速冷却则可以产生大而均匀的晶粒,提高材料的韧性和可塑性。

退火工艺还受到材料的成分和形状的影响。

不同成分的材料对退火工艺的响应不同,一些合金材料可能需要特殊的退火工艺来获得期望的性能。

而不同形状的材料,如板材、棒材和管材,也可能需要不同的退火工艺来满足特定的要求。

退火工艺的应用广泛,可以用于改善金属、合金和玻璃等材料的性能。

在金属加工中,退火工艺可以减少金属的硬度和脆性,提高其可加工性和韧性。

在合金材料中,退火工艺可以调整不同成分的比例,改善合金的强度和耐蚀性。

在玻璃加工中,退火工艺可以消除玻璃内部的应力和缺陷,提高其透明度和机械强度。

退火工艺是一种重要的材料加工方法,通过加热和冷却的过程,改善材料的性能和结构。

退火工艺的原理基于材料在高温下的晶粒再排列和晶界的再结合,从而消除应力和缺陷,提高材料的力学性能和物理特性。

退火工艺的应用广泛,可以用于金属、合金和玻璃等材料的加工,以满足不同领域对材料性能的要求。

金属学与热处理原理中的退火与再结晶

金属学与热处理原理中的退火与再结晶在金属学与热处理原理中,退火与再结晶是常见的热处理方法,它们在改善金属材料的性能和微观结构方面起着重要的作用。

本文将对退火与再结晶的定义、过程和影响因素进行探讨。

一、退火的定义与过程退火是指将金属材料加热到一定温度,然后通过恒温保温或缓慢冷却等方法使其达到平衡状态的一种热处理过程。

退火可以消除应力、提高材料的延展性和塑性,同时改善材料的晶体结构和性能。

1.1 固溶退火固溶退火是指将金属材料加热到固溶温度,使溶质原子溶解在基体晶格中,然后经过恒温保温和缓慢冷却使其达到平衡状态。

固溶退火可以改善金属的塑性和韧性,提高其可加工性。

1.2 球化退火球化退火是一种特殊的退火方式,主要用于去除冷加工后金属材料的组织应变能和应力集中。

球化退火通过高温加热和缓慢冷却,使金属材料的晶粒成长、边界迁移,从而使组织更加均匀、细致,并减少晶界的能量。

1.3 软化退火软化退火是为了提高金属材料的延展性、韧性和塑性而进行的一种退火处理。

软化退火通过加热材料到高温,达到材料的再结晶温度,然后缓慢冷却,使材料的晶粒重结晶,从而消除材料的应变硬化效应,使其恢复塑性。

二、再结晶的定义与过程再结晶是指在退火过程中,材料的晶粒由不稳定的形态逐渐转变为稳定的形态的过程。

再结晶可以改变金属材料的晶界结构,提高其延展性和塑性。

2.1 动态再结晶动态再结晶是在金属材料进行塑性变形时发生的再结晶过程。

在塑性变形过程中,晶粒会发生位错堆积形成应变能,当达到一定程度时,再结晶核心在位错云区域形成,随着位错云的扩散和晶粒的重结晶,最终形成新的细小晶粒。

2.2 静态再结晶静态再结晶是在高温下进行的再结晶过程。

当金属材料处于高温下保温一段时间后,原始晶粒逐渐长大,而大晶粒之间的晶界则变得更加清晰。

静态再结晶可以通过调节退火温度、保温时间和形变量等参数来控制。

三、退火与再结晶的影响因素退火与再结晶过程受到多种因素的影响,包括温度、时间、形变量和原始晶粒尺寸等。

ito氧空位

ITO氧空位简介ITO(Indium Tin Oxide)是一种广泛应用于透明导电薄膜的材料,其具有优异的光电性能和导电性能。

然而,在ITO中存在着一种特殊的缺陷结构,即氧空位。

氧空位是指ITO晶格中由于氧原子缺失而形成的空位。

氧空位的形成机制在ITO材料制备过程中,通常采用物理气相沉积(PVD)或化学溶液法制备。

这些方法在高温条件下进行,会导致部分氧原子从ITO晶格中脱离,形成氧空位。

此外,还有其他因素可能会导致ITO中出现氧空位。

例如,在使用ITO材料时,外界环境中的高温、辐射等因素都会引起晶格结构发生变化,从而产生氧空位。

氧空位对ITO性能的影响光学性能研究表明,氧空位对ITO薄膜的光学性能有显著影响。

在可见光范围内,随着氧空位浓度的增加,ITO薄膜的透射率会下降。

这是因为氧空位会引起晶格结构的畸变,导致光在材料中的传播受到散射和吸收的影响。

此外,氧空位还会影响ITO薄膜的折射率。

随着氧空位浓度的增加,ITO薄膜的折射率会发生变化,从而影响其在光学器件中的应用。

电学性能氧空位对ITO薄膜的电学性能也有一定影响。

研究发现,氧空位可以降低ITO薄膜的载流子浓度和迁移率,从而导致其电阻率增加。

这是因为氧空位会引起晶格结构畸变,并形成局部势垒,限制了载流子的自由运动。

此外,氧空位还会影响ITO薄膜的工作函数和界面特性。

当ITO材料与其他材料接触时,氧空位可能导致界面能级发生改变,从而影响器件的电子传输性能。

热稳定性由于氧空位导致了ITO晶格结构的缺陷和畸变,使得材料在高温环境下容易发生相变或晶格热膨胀。

这会导致ITO薄膜的性能退化,从而限制了其在高温环境下的应用。

氧空位的控制和修复为了减少或修复ITO中的氧空位,研究人员提出了一系列方法。

控制氧空位形成在ITO材料制备过程中,可以通过调节沉积温度、气氛成分等参数来控制氧空位的形成。

例如,在物理气相沉积过程中,可以通过控制沉积温度和功率来调节ITO薄膜中的氧空位浓度。

真空蒸镀ITO薄膜退火特性分析

第13卷 第1期2008年2月哈尔滨理工大学学报JOURNAL HARB I N UN I V .SC I .&TECH.Vol 113No 11 Feb .,2007真空蒸镀I T O 薄膜退火特性分析许 晶, 桂太龙, 梁丽超, 王 玥(哈尔滨理工大学应用科学学院,黑龙江哈尔滨150080)摘 要:采用真空蒸发镀膜工艺制备了I T O 透明导电薄膜,以四探针表面电阻仪测量得薄膜方块电阻为400Ω,用组合式多功能光栅光谱仪测得透光率为80%,利用扫描电镜测得膜厚为103nm.用XRD 分析了薄膜的物相,并用原子力显微镜分析了薄膜的表面形貌及粗糙度.对薄膜进行退火处理,结果表明,随着热处理温度的升高,晶化趋于完整,组织结构逐渐均匀致密,晶粒有所长大.随退火时间的增加,透光率增加,但方块电阻先减小后增加.关键词:铟锡氧化物;真空蒸发镀膜;方阻;透光率中图分类号:T N32115文献标识码:A 文章编号:1007-2683(2008)01-0093-03A nalysis on the A nnealing Properties of ITO Thin Fil m Preparedby V acuous Evaporation M ethodXU J ing, G U I Tai 2long, L I AN G L i 2chao, WAN G Yue(App lied Science College,Harbin Univ .Sci .Tech .,Harbin 150080,China )Abstract:Hyal oid I T O conducting thin fil m was p repared by vacuous evaporati on p lating p r ocess .A Sheet re 2sistance of 400Ω/was obtained by f our point resitivity test syste m.And penetrati on coefficient was 80%which was measured by grating s pectr ograph .The fil m thickness was 103nm which was measured by SE M.XRD and at om ic force m icr oscope were used t o analyze the phase,fine texture and r oughness .The thin fil m was annealed .The re 2sult showed that crystallizati on tended t o be more comp lete,texture tended t o be more compact and the crystal grain gr owth was f ound .The sheet resistance firstly decreased and then increased but the penetrati on coefficient increased with the increasing of the annealing ti m e .Key words:I T O;evaporati on;sheet resistance;penetrati on coefficient收稿日期:2006-12-22基金项目:黑龙江省自然科技基金(E2004-05);黑龙江省教育厅科技项目(11511091).作者简介:许 晶(1982-),女,哈尔滨理工大学硕士研究生.1 引 言掺锡氧化铟(I ndium Tin Oxide 简称I T O )是一种重掺杂、高简并n 型半导体.20世纪末以来,I T O 薄膜以其低的方块电阻,高可见光透射率,红外高反射比,良好的化学稳定性,玻璃基体结合牢固,抗擦伤及其半导体特性等优点,被广泛应用于太阳能电池、显示器、气敏元件、抗静电涂层以及半导体/绝缘体/半导体(SI S )异质结、现代战机和巡航导弹的窗口等.近年来,由于I T O 薄膜材料所具有的优异光电特性,其应用得到迅速发展,特别是在薄膜晶体管(TFT )制造[1]、平板液晶显示(LCD )、太阳能电池透明电极以及红外辐射反射镜涂层[2]、火车飞机用除霜玻璃、建筑物幕墙玻璃等方面[3],其应用得到迅速推广.I T O 薄膜的制备方法很多,常见的有真空蒸镀法、化学气相沉积法、喷涂法、磁控溅射法、水热法[4]、溶胶-凝胶法[5]等.本文采用真空热蒸发方法制备了I T O透明导电薄膜.2 实 验211 I T O薄膜的制备本实验采用DMC-450C型镀膜机制备I T O透明导电薄膜.蒸发源材料为韩国EURAMA有限公司生产的I T O材料(其中I n2O3∶Sn O2的质量比为90%:10%).基片为生物玻璃,规格为2515mm×7515mm×1mm.玻璃基片首先用丙酮,乙醇及去离子水分别进行超声波清洗30m in.之后在真空干燥箱中烘干.蒸发装置为钼舟.蒸发源距基片的距离为6c m.蒸发电流为65A.蒸发时间为80s.212 I T O薄膜的处理所制备的I T O薄膜在电阻炉中进行退火处理. 213 I T O薄膜的分析所制备的I T O薄膜的方块电阻由ZS-82型四探针表面电阻测试仪测得.透光率由W G D-3型组合式多功能光栅光谱仪测量(波长范围为300~780n m 的紫外-可见区域).表面形貌由Nano ScopeⅢ型原子力显微镜测得.利用型X射线衍射仪测量其XRD 谱.薄膜的能谱成分由能谱仪获得.3 实验结果与讨论311 退火处理对I T O薄膜性能的影响31111 退火处理对结晶程度的影响图1为未进行退火处理薄膜的XRD结果.由图中可看出谱线为I n2O3和I n.图2为退火处理后(450℃时退火10m in)薄膜的XRD谱.其谱线只有I n2O3晶体的衍射谱线.这是由于在空气中退火后,金属I n和空气中的氧气反应生成了I n2O3氧化物.在两种薄膜的XRD谱中均未发现Sn元素的存在.这表明Sn是以取代I n的掺杂方式进入I n2O3晶体的晶格,所制备的薄膜不是I n2O3和SnO2简单的物理混合.31112 空气中退火处理对薄膜透光率的影响在空气中退火后薄膜的透光率增加.原因是未退火处理时,由于蒸镀到玻璃基片上的膜为I n和I n2O3的混合物,由于存在金属I n(黑色),所以薄膜的透光率很低.在空气中退火处理后,I n和空气中的氧反应生成I n2O3,由于I n2O3是透明的,所以薄膜的透光率急剧增加.图3为透光率(测试波长为675n m)随退火时间的变化曲线.退火温度为450℃.31113 空气中退火处理对薄膜方块电阻的影响I T O薄膜的导电主要有两个原因.第一是由于用Sn4+占据晶格中的I n3+的位置,会形成一个一价正电荷中心Sn和一个多余的价电子,这个价电子挣脱束缚而成为导电电子.第二是由于氧空位造成的.薄膜的电性能由载流子浓度和迁移率决定,ρ=1/σ=1/neμ,ρ为电阻率,σ为电导率,n为载流子浓度,μ为迁移率.在常温下沉积的薄膜样品通常是非晶结构,薄膜基本呈金属态,薄膜的微观结构基本是非晶的,大量的缺陷对掺杂元素的扩散起到很大的阻碍作用,产生的局部能级对电子产生很大束缚作用.另外由于晶粒尺寸较小,大量的晶界对电子有强烈的散射作用,从而使电子的传导作用大大降低.随着退火温度的提高,对掺杂效应有很大影响的缺49哈 尔 滨 理 工 大 学 学 报 第13卷 陷大大减小,使载流子浓度增加.同时由于薄膜微观结构的结晶化,晶粒长大,晶界对载流子的散射也减弱,从而使载流子的迁移率得到提高[6],薄膜的电导率明显提高.但如果在空气中退火时间过长(超过10m in ),实验表明,电阻就会迅速增加.这是由于薄膜中的金属完全和氧气反应生成了氧化物,此时薄膜中的氧空位降低,致使薄膜的方块电阻急剧增加[7].退火温度为450℃.退火时先将炉温升至450℃,之后将样品放入.图4为方阻随退火时间的变化曲线.312 I T O 薄膜的表面形貌采用原子力显微镜在轻敲模式(tap )下对退火(450℃下处理10m in )后的I T O 薄膜的表面形貌进行测试,得出扫描区域的二维表面形貌及三维形貌,同时计算该区域的表面粗糙度.退火处理后,薄膜的表面粗糙度明显得到改善.处理前粗糙度为4nm ,处理后下降到217n m.下降了大约1/2.图5和图6为I TO 薄膜的二维和三维原子力显微镜照片.从图5和图6可以看出,真空热蒸镀制备的I T O 薄膜均匀、致密,无开裂缺陷,薄膜的底层已连接成片,颗粒分布窄,形状规整,而表层则随机分布着一些岛状颗粒,符合薄膜成核-生长论所描述的薄膜形成过程,表明I T O 薄膜在基片上的生长过程实质上是一个异相成核-晶体生长的过程.4 结 语采用氧化铟锡(其中I n 2O 3∶SnO 2的质量比为9:1)为蒸发源制备出透明的I T O 导电薄膜.经退火处理后薄膜的方阻降低,透光率增加.XRD 结果表明Sn 4+离子替换I n 3+离子,形成I n 2O 3置换固溶体.随着热处理温度的升高,薄膜晶化程度趋于完整,晶粒有所长大,薄膜结构比较均匀致密.450℃热处理时薄膜完全晶化.薄膜的方块电阻为400Ω/口,透光率为80%.参考文献:[1] 李世涛,乔学亮,陈建国.透明导电薄膜的研究现状及应用[J ].激光与光电子学进展,2003,40(7):54-56.[2] 赵谢群.透明导电氧化物薄膜研究现状与产业化进展[J ].电子元件与材料,2001,19(1):40-41.[3] 王 敏,蒙继龙.透明导电氧化物薄膜的研究进展[J ].表面技术,2003,32(1):527.[4] 王 薇,杜启云.聚甲基丙烯酸N,N -二甲氨基已脂复合纳滤膜的制备[J ].膜科学与技术,2005,25(3):45.[5] ALAMM J,CAMERON D C .Op tical and Electrical Pr operties ofTrans parent Conductive I T O Thin Fil m s Deposited by Sol -gel Pr ocess [J ].ThinSolid Fil m s,2000,377/378:455-459.[6] 林 钰,辛荣生,贾晓林.淀积温度和氧含量对I T O 膜结构及性能的影响[J ].稀有金属,2003,27(4):510-512.[7] OY AMA T,HASH I M OT O N,SH I M I Z U J,et al .Low ResistanceI ndium Tin Oxide Fil m s on Large Scale Glass Substrate [J ].J Vac Sci Technol A,1992,10(4):1683-1684.(编辑:付长缨)59第1期许 晶等:真空蒸镀I T O 薄膜退火特性分析。

ito电极预处理

ito电极预处理

ITO电极(Indium Tin Oxide,氧化铟锡)是一种常用的透明

导电材料,广泛应用于光电器件中。

在使用ITO电极之前,

通常需要对其进行预处理,以改善其表面性能,提高导电性能和粘附性。

常见的ITO电极预处理方法有以下几种:

1. 清洗:使用有机溶剂(如乙酸、丙酮、乙醇等)或表面活性剂溶液清洗ITO电极表面,去除表面污染物和油脂。

2. 氧等离子体处理(O2 plasma):将ITO电极置于氧等离子

体处理装置中,利用氧等离子体的化学反应和物理作用,去除表面有机物污染和氧化层,增加表面活性和粘附性。

3. 热处理:通过升温加热,使ITO电极表面发生结晶和改性,提高导电性能和降低电阻率。

常见的热处理方法包括热退火和快速热退火。

4. 表面修饰:在ITO电极表面涂覆一层化学修饰剂,如聚合

物或功能化有机分子,以增强其表面性能和粘附性。

以上是常见的ITO电极预处理方法,具体的预处理方法可以

根据具体应用和需求进行选择。

预处理后的ITO电极表面更

加干净、平整,具有更好的导电性能和粘附性,有助于提高光电器件的性能和稳定性。

退火的原理和应用

退火的原理和应用1. 退火的概述退火是一种热处理过程,通过加热和冷却材料来改变其物理和机械性质。

该过程通常用于金属和玻璃等材料,以减轻内部应力以及提高其可塑性和韧性。

退火通常包含三个阶段:加热,保持温度和冷却。

2. 退火的工艺退火的具体工艺步骤如下:2.1 加热将材料加热到其临界温度以上,临界温度取决于材料的类型和退火的目的。

通常使用炉子或火炬进行加热。

2.2 保持温度一旦达到临界温度,材料需要在一定的时间段内保持在这个温度下。

保持时间的长短同样取决于材料的类型和退火的目的。

2.3 冷却完成保持温度后,材料需要缓慢冷却到室温。

这可以通过让材料自然冷却或将其放入冷却剂中来实现。

3. 退火的原理退火的主要原理是通过改变材料的晶体结构来改变其性质。

退火过程中,材料内的晶体结构发生改变,其中包括晶体的排列和晶粒的大小。

这些变化可以影响材料的硬度、强度、韧性和可塑性。

退火过程中的主要原理包括:3.1 晶体回复在加热过程中,晶体内部的位错可以移动,从而减轻内部应力。

这个过程称为晶体回复。

晶体回复可以减少或导致材料的塑性变形。

3.2 晶粒生长加热和保持温度过程中,材料内的晶粒开始合并和生长。

晶粒生长导致晶粒边界变得更细,从而提高材料的塑性和韧性。

3.3 疏松化退火过程中还可能发生疏松化,即晶体内的缺陷聚集和扩散。

疏松化可以减少材料中的内部应力,并改善其力学性能。

4. 退火的应用退火广泛应用于各个领域,以下是退火应用的一些常见示例:4.1 金属冷加工退火用于金属冷加工过程中,以减轻金属内部应力并增加其可塑性。

在冷加工中,金属可能变得脆弱,退火可以使其恢复塑性。

4.2 玻璃制造退火在玻璃制造过程中用于改善其力学性能和热稳定性。

通过退火可以减少玻璃中的残余应力,并提高其韧性和抗热冲击性。

4.3 电子器件制造在电子器件制造中,退火用于改善材料的电导率和导线的可塑性。

退火可以消除电子器件制造过程中产生的内部应力,并提高器件的可靠性。

ito玻璃热处理变化

ito玻璃热处理变化

ITO玻璃热处理变化主要涉及到ITO(氧化铟锡)薄膜在加热过程中的物理和化学性质的变化。

ITO是一种常用的透明导电薄膜,广泛应用于触摸屏、太阳能电池等领域。

1. 结构变化:热处理过程中,ITO薄膜的结构可能会发生一些变化。

例如,氧化铟和氧化锡的比例可能会发生变化,导致薄膜的电导率和光学性质发生改变。

2. 结晶度变化:热处理可以影响ITO薄膜的结晶度。

一般来说,随着热处理温度的升高,ITO薄膜的结晶度会提高,电导率也会相应提高。

但是,如果热处理温度过高,可能会导致ITO薄膜的结构破坏,电导率下降。

3. 表面形貌变化:热处理过程中,ITO薄膜的表面形貌也可能会发生一些变化。

例如,可能会出现颗粒、裂纹等缺陷,这些缺陷会影响薄膜的光电性能。

4. 光学性质变化:热处理可以影响ITO薄膜的光学性质,如折射率、吸收率等。

一般来说,随着热处理温度的升高,ITO薄膜的折射率会降低,吸收率会增加。

5. 电学性质变化:热处理可以影响ITO薄膜的电学性质,如电阻率、载流子浓度等。

一般来说,随着热处理温度的升高,ITO薄膜的电阻率会降低,载流子浓度会增加。

因此,热处理是制备高性能ITO薄膜的重要步骤之一,需要根据

具体的应用需求,选择合适的热处理条件。

退火的原理

退火的原理退火是一种金属材料热处理工艺,通过控制金属材料的加热和冷却过程,使其内部组织发生变化,从而改善材料的力学性能和物理性能。

退火的原理主要包括晶粒长大、应力消除和碳化物溶解。

首先,退火过程中的晶粒长大是指在加热过程中,金属材料中的晶粒会因为能量的输入而发生长大。

这是因为在高温下,金属材料的晶格结构会变得不稳定,晶界会开始运动,导致晶粒的尺寸逐渐增大。

晶粒长大可以使材料的晶界面积减少,从而提高材料的塑性和韧性。

此外,晶粒长大还可以减小材料的内部应力,提高材料的稳定性和耐热性。

其次,退火过程中的应力消除是指在加热和冷却过程中,金属材料内部的残余应力会逐渐消除。

在金属材料的加工过程中,由于塑性变形和相变等因素的影响,材料内部会产生各种应力,如残余应力、冷却应力等。

这些应力会导致材料的脆性增加,降低材料的可靠性和使用寿命。

通过退火处理,可以使材料内部的应力得到释放,从而改善材料的力学性能和物理性能。

最后,退火过程中的碳化物溶解是指在加热过程中,金属材料中的碳化物会发生溶解和析出。

在金属材料中,碳化物是一种非金属夹杂物,会对材料的硬度和强度产生影响。

通过退火处理,可以使金属材料中的碳化物发生溶解,从而改善材料的塑性和韧性。

此外,碳化物的溶解还可以提高材料的热稳定性和耐蚀性,延长材料的使用寿命。

总之,退火是一种重要的金属材料热处理工艺,通过控制金属材料的加热和冷却过程,使其内部组织发生变化,从而改善材料的力学性能和物理性能。

退火的原理主要包括晶粒长大、应力消除和碳化物溶解,这些原理相互作用,共同影响着金属材料的性能。

有效地掌握退火的原理,可以为金属材料的生产和加工提供重要的理论指导和实践依据。

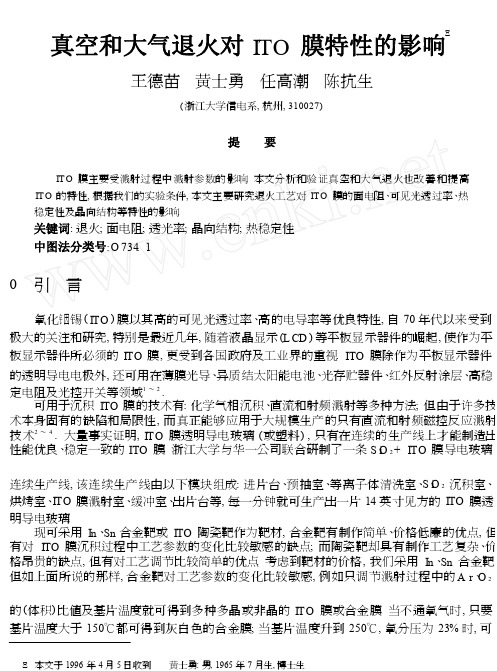

真空和大气退火对ITO膜特性的影响

Ξ真空和大气退火对膜特性的影响ITO王德苗黄士勇任高潮陈抗生(浙江大学信电系, 杭州, 310027)提要ITO 膜主要受溅射过程中溅射参数的影响. 本文分析和验证真空和大气退火也改善和提高ITO 的特性, 根据我们的实验条件, 本文主要研究退火工艺对ITO 膜的面电阻、可见光透过率、热稳定性及晶向结构等特性的影响.关键词: 退火; 面电阻; 透光率; 晶向结构; 热稳定性中图法分类号: O 734. 10 引言氧化钅因锡( ITO ) 膜以其高的可见光透过率、高的电导率等优良特性, 自70 年代以来受到极大的关注和研究, 特别是最近几年, 随着液晶显示(L CD ) 等平板显示器件的崛起, 使作为平板显示器件所必须的ITO 膜, 更受到各国政府及工业界的重视. ITO 膜除作为平板显示器件的透明导电电极外, 还可用在薄膜光导、异质结太阳能电池、光存贮器件、红外反射涂层、高稳定电阻及光控开关等领域1 ~2 .可用于沉积ITO 膜的技术有: 化学气相沉积、直流和射频溅射等多种方法; 但由于许多技术本身固有的缺陷和局限性, 而真正能够应用于大规模生产的只有直流和射频磁控反应溅射技术2 ~4 . 大量事实证明, ITO 膜透明导电玻璃(或塑料) , 只有在连续的生产线上才能制造出性能优良、稳定一致的ITO 膜. 浙江大学与华一公司联合研制了一条S i O2 + ITO 膜导电玻璃连续生产线, 该连续生产线由以下模块组成: 进片台、预抽室、等离子体清洗室、S i O2 沉积室、烘烤室、ITO 膜溅射室、缓冲室、出片台等, 每一分钟就可生产出一片14 英寸见方的ITO 膜透明导电玻璃.现可采用In、Sn 合金靶或ITO 陶瓷靶作为靶材, 合金靶有制作简单、价格低廉的优点, 但有对ITO 膜沉积过程中工艺参数的变化比较敏感的缺点; 而陶瓷靶却具有制作工艺复杂、价格昂贵的缺点, 但有对工艺调节比较简单的优点. 考虑到靶材的价格, 我们采用In、Sn 合金靶,但如上面所说的那样, 合金靶对工艺参数的变化比较敏感, 例如只调节溅射过程中的A r、O 2的(体积) 比值及基片温度就可得到多种多晶或非晶的ITO膜或合金膜. 当不通氧气时, 只要基片温度大于150℃都可得到灰白色的合金膜; 当基片温度升到250℃, 氧分压为23% 时, 可Ξ 本文于1996 年4 月5 日收到黄士勇: 男, 1965 年7 月生, 博士生得到像镜面似的含少量氧的非晶 In 、Sn 膜; 氧分压不变, 把基片温度升到 300℃时, 可得到多 晶的 In 、Sn 膜; 当氧分压为 40% , 基片温度为 320℃时, 能得到浅黄色、可见光平均透过率为 75% 左右的多晶 ITO 膜. 由此可见在很窄的可调范围内, 也能制得电阻为 1008 ƒ◇, 可见光 (平均) 透过率 70% 左右的多晶 ITO 膜, 但一般情况下制得的 ITO 膜要么阻值偏高, 要么透过 率偏低, 不能满足大多数光电器件的要求. 虽然 ITO 膜的主要特性取决于 ITO 膜的沉积过 程, 在组合、优化工艺参数的基础上, 本文分析并验证了真空和大气退火也能降低 ITO 值、提高其可见光透过率及其热稳定性.的阻 1 实验过程及其装置在本实验过程中使用的所有 ITO 膜透明导电玻璃都是在我们自行研制的连续生产线上 制得的, 溅射室的结构简图如图 1 所示, 为便于比较及分析和处理方便, 在 ITO 膜的溅射过程 中, 溅射室的总压强、A r 和O 2 的分压比、ITO 膜的沉积速率、基片温度等可调工艺参数均保持 在较佳状态, ITO 膜的膜厚也控制在 100nm ±5nm , 膜厚用晶体振荡膜厚测量仪在线精确测 量, 基片温度用热电偶精确测量, 在这种较佳的溅射条件下, 可得到多晶的 ITO 膜. 其 X 光衍 射图如图 2 所示, 面电阻为 1008 ±108 ƒ◇, 可见光透过率为 70% ±5% , 热稳定性为 50%. 图 1 溅射室的结构简图 图 2 沉积后的 X 光衍射图 退火工艺是在我们自己组装的退火炉中完成的, 也是采用积木式结构, 其结构简图如图 3 所示, 由进片台、预抽加热室、退火室、缓冲室、出片台等模块组成. ITO 膜的面电阻用四探针 测量仪测量, 可见光透过率用分光光度计测量, 内部结构用 X 光衍射仪测量, 刻蚀特性由我们 和浙江大学测试中心共同配制的酸刻蚀液来测量.图 3 退火炉的结构简图2 实验结果与分析为寻求规律, 在退火过程中分为等温和等时过程, 所谓等温过程就是退火温度保持不变, 而只改变退火时间, 温度设置为 300℃; 等时过程是退火时间不变, 只改变退火温度, 退火时间设置为 3 分钟. 真空退火时, 退火室的真空度为 2×10- 2 P a , 大气退火对系统不抽真空, 以上参数的选定也是通过大量实验摸索得到的.2. 1 利用 X 光衍射图分析退火对 ITO 膜内部结构的影响实验发现, 真空和大气退火对 ITO 膜内部结构的影响相同, 等时退火的结果列于图 4 (a ) , 等温退火的结果列于图 4 (b ).图 4 退火对 I TO 膜内部结构的影响下面对所得的结果加以分析. 在溅射过程中的成膜机制如下: 被溅射出的钅因原子、锡原子或者反应气体氧原子被吸附在基片上, 这些原子由于本身的剩余能量或基片温度给它提供的能量将在基片上做扩散运动, 它们将根据不同的溅射条件重新排列, 而形成各种结构的金属膜或 ITO 膜. 在我们的溅射条件下, 基片温度为 280℃, 在这种情况下, 由于基片温度较高, 金属原子和氧原子在基片上的运动较快, 其碰撞和反应的几率较大, 因而可在基片上形成具有较高化学稳定性的 ITO 膜; 如果基片温度较低时, 扩散动能较小, 则这些原子反应碰撞的几率必然降低, 在这种情况下, 金属原子与氧原子的反应不充分, 因而生成了化学性质不稳定的 In 2O 3- x 或 SnO 2- x , 它们的导电、透光及热稳定性都远不如 In 2O 3 和 SnO 2; 另外该流水线采用双靶溅射, 溅射速率较大, 达到 800×10- 10m ƒm i n , 这也是形成不稳定氧化物的原因, 即使在 320℃的基片温度下, 由于原子不能充分反应, 也能形成少量的上述不稳定的氧化物, 分子也不能完全按晶体的结构排列, 所以形成了多种结构的 ITO 膜. 退火对 ITO 膜内部结构的影响, 一方面可促使不稳定氧化物的充分氧化; 另一方面可使氧化物分子按晶体结构重新排列, 从而形成多晶结构的稳定的 ITO 膜.2. 2 退火对 ITO 膜导电性能的影响真空和大气在等时和等温退火方式中的实验结果分别列于图5 (a )和图(b ).(a) 等时(3 分钟)方式时的结果(1. 真空2. 大气)(b ) 等温(300℃) 的结果(1. 真空2. 大气)图5 退火对导电性能的影响ITO 膜的电阻率可表示为5 :1Θ= (1)e r n r u在上式中, e 表示电子电荷, n 表示半导体ITO 膜的载流子密度, u 表示电荷的迁移率, ITO 膜中的载流子来源于以下两方面: 一是当一个Sn 4+ 阳离子代替一个In 3+ 离子时, 就可提供一个多余的电子; 二是在ITO 的溅射过程中或以后的退火过程中也可产生少量的氧空位,氧空位也是带负电的阴离子, 所以ITO 半导体膜属于N 型半导体. 影响载流子的两个方面都与ITO 膜中的氧的含量有关, 当氧的含量较大时, ITO 膜中的锡大都以Sn 4+ 离子存在, 即电子的数目较多, 而氧空穴的数目则较少; 但当ITO 膜中的载流子密度达到最大值时, 这时能带中的电子接近半满, 半导体接近导体, 透明度会大大降低, ITO 膜中的迁移率u 的大小则依赖于晶相结构, 由2. 1 中的结果可知, 真空和大气退火都能使ITO 膜中的晶相结构增强, 这必将导致迁移率u 的增大. 这样就可以对上面的实验结果作如下解释: 当退火温度低于200℃时,无论真空或者大气退火者将导致载流子密度和迁移率的增大, 从而导致了ITO 膜的电阻率的降低; 当退火温度高于200℃时, 真空退火中的载流子密度基本达到不变, 而迁移率只随着退火温度的升高而缓慢增大, 从而导致了电阻率的缓慢下降; 大气退火时, 载流子密度反而随着退火温度的升高而降低, 虽然迁移率略为升高, 但抵消不了密度的降低, 最终的结果使ITO 膜的电阻率随着退火温度的升高而缓慢上升.2. 3 退火对ITO 膜透光率的影响真空和大气在等时退火方式中的实验结果列于图6 (a ) , 在等温退火方式中的实验结果列于图6 (b ). 图中透光率的实验结果是指可见光的平均值, 由以上的实验结果, 可以看出真空和大气退火对ITO 膜可见光透过率的影响相差不大, 反而大气退火达到稳定的时间较短, 之所以会发生以上结果, 原因可能有以下两个方面: 一是沉积后的ITO 膜中含有少量的黑色的InO , 在退火的过程中, 这些InO 分子被氧化为透明的稳定的In 2O 3; 二是退火可使ITO 膜的内部晶相结构增加, ITO 膜的透过率与能带宽度5 有关. 根据M o s s- B u r s te i n 能级移动理论, 费米能级将随着半导体载流子的增加而向高能级移动, 这也带来了ITO 膜直接能带宽度的增加, 能带宽度的增加量与载流子密度之间的关系为6 :(a ) 等时 ( 2 分钟) 方式的结果 ( 1. 真实 2. 大气) (b ) 等温 ( 300℃) 方式的结果 ( 1. 真实 2. 大气)图 6 退火对透光率的影响22 2 Πh 3n3 ∃E g =(2) 2m 3 Π在上式中, ∃E g 表示导带边与费米能级之间的宽度, m 3 表示电子的有效质量, n 表示载 流子密度, h 是普朗克常数; 除此之外, ITO 膜的光透过率还与膜内的晶界和晶向趋向有关. 2. 4 退火对 ITO 膜其它特性的影响除对 ITO 膜的上述三种特性进行了有益探索外, 我们还对 ITO 膜的酸湿刻蚀特性及热 稳定性进行了一些探索, 结论如下: 在特配制的酸刻蚀液, 25℃的温度下, 沉积后未经退火的 ITO 膜只需要 15 秒钟, 便已腐蚀剥落, 但刻蚀时间无论真空还是大气退火, 都随着退火时间的增加而腐蚀时间变长; 在等时退火方式的实验结果列于图 7 中的 (a ) 图, 等温退火方式的实验结果列在图 7 中的 (b ) 图.(a ) 等时 ( 3 分钟) 方式的结果 ( 1. 真空 2. 大气) (b ) 等温 ( 300℃) 方式的结果 ( 1. 真空 2. 大气)图 7 退火对刻蚀性的影响之所以会出现以上结果, 原因是由于刚沉积后的 ITO 膜, 分子排列比较疏松, 腐蚀液容易渗入到膜内, 故腐蚀时间较短, 而随着退火时间的延长, 分子排列比较紧密, 晶格缺陷少, 所以腐蚀时间变长. 真空和大气退火对 ITO 膜的热稳定性的影响相同, 在等温退火两分钟的情况下, 把退火后的 ITO 膜, 在 250℃大气的环境中存放 250 小时, ITO 膜透光率由原来的 85% 提高到 89. 8% , 面电阻由 1108 ƒ◇变为 1218 ƒ◇.由以上的实验结果可以得到如下结论: 对用钅因锡合金靶沉积的 ITO 膜来说, 必须经过退火处理, 否则在实际应用中它的各种性能不能达到要求. 真空和大气退火都能改善 ITO 膜的特性, 对 ITO 膜的要求不是太高的情况下, 在 320℃的大气中退火两分钟即可; 对 ITO 膜要求较高的场合, 必须在 320℃的真空中退火 2 分钟, 我们之所以采用两分钟是为了提高效率, 而且延长时间对膜的特性改善程度不大, 在这两种情况下, 都能得到面电阻为 70±58 ƒ□, 可见 光平均透光率大于 90% 的 ITO 膜.参 考 文 献1 Sh in ich i H o n da , A k ira T su ji m o t o . O x ygen Co n ten t o f I n d i u m T in O x ide F il m s F a b r i ca t ed by sp u t t e r i n , J .V ac . Sc i. T ech n o l 1995, A l 3 (3) 1100~ 1103 G. F ran k an d H . Ko st l in . E lec t r i ca l P rop e r t i e s an d D efec t M o d e l o f T in - D o p e d I n d i u m O x ide L aye r s , J . A p p l. P h y s . 1982, A 27: 197~ 206 T . M in am i , H . S o n o h a r a . P h y s ic s o f V e r y T h in I TO Co n duc t i n g F il m s w ith H igh T ran sp a r en cy P rep a r edby D C M agn e t r o n S p u t t e r i n g , T h in S o lid F il m s 1995, 270: 37~ 42 N B a l a su b ram an ian an d A Su b rahm an yam . E lect r i ca l an d O p t i ca l P rop e r t i e s o f R eac t i ve i y E v ap o ra t ed In d i 2 u m T in O x ide ( ITO ) F il m s - D ep e n den ce o n Su b st r a t e T e m p e r a t u re an d T i n Co n cen t r a t i o n , J . P h y s. D . A p p l. P h y s 1989: 22 206~ 209 M a t t h ia s R o tt m an n t , Ka l - h e i n z H eck n e r . E lec t r i ca l an d S t r uc t u ra l P rop e r t i e s o f In d i u m T in O x ide F il m s D ep o sited by R eac t i ve D C S p u t t e r i m g, J. P h y s . D. A p p l . P h y s . 1995 28: 1448~ 1453H . L . M a , D . H . Zh a n g . P rep a r a t i o n an d P rop e rt i e s o f T ran sp a r en t Co n duc t i n g In d i u m T in O x ide F il m s D e 2 p o sited by R eac t i ve E v apo ra t i o n , T h in S o lid F il m s 1995: 263 105~ 1102 3 4 5 6 T h e effec t o f a ir o r vacu u m an n e a lin g o nITO f il m ch a rac te r is t ic sH u a n g Sh iyo n g W an g D em iao R en Gao c h a o C h e n K an g sh e n g(D ep t . o f E lec t r o n ic E n g i n ee r i n g an d In fo rm a t i o n , Zh e j ian g U n ive r s ity , H an gzho u , 310027)A bstra c tT h e p rop e r t i e s o f ITO f il m s a r e s t r o n g l y effec t ed b y sp u t t e r i n g p a r am e t e r s . In th is p a 2 p e r , it is fo u n d th a t a i r o r vacu u m an n e a li n g co u l d i m p ro v e o r en h a n c e ch a r ac t e r is t i c s o f ITO f i l m s . A cco rd i n g to exp e r i m en t a l co n d it i o n s , w e o n ly fo c u s o u r a t t en t i o n o n effec t o f po s tan 2 n e a l i n g o n th e co n d u c t i v i ty 、t ran s p a r en c y 、th e r m a l s tab i lity an d c r y s ta l s t r u c t i v ity o f ITO f i l m s .Key word s : po s t - an n e a l i n g ; sh e e t r i s is tan c e ; t r an s m it t an c e ; c r y s ta l s t r u c t u r e ; th e r m a l s tab i li 2 ty。

ito退火工艺后的变化

ito退火工艺后的变化在这科技飞速发展的时代,谈到ito退火工艺,嘿,别小看这玩意儿,它可是让一堆看似平常的材料焕然一新,瞬间变得闪闪发光的魔法呢。

想象一下,咱们平常用的那些屏幕、电子设备,它们的表面都是经过这项工艺的精心打磨。

就像一位技艺高超的美容师,把一个普通的姑娘变成了绝世美人,哦,真是太神奇了。

ito退火工艺,顾名思义,就是通过加热来处理一些特殊材料,比如说那种透明导电氧化物,听上去就让人觉得高大上对吧?别急,接下来我们来聊聊这个过程中的变化,保准让你意想不到!温度的升高就像是在给这些材料进行一场热烈的聚会。

随着温度的不断上升,分子们一个个都跃跃欲试,像小孩子一样迫不及待地想要玩耍。

它们开始重新排列,彼此之间的关系变得更紧密,就像一群朋友在一起打游戏,默契十足,分分钟就能干掉敌人。

嘿,正是这种重新组合,让材料的电导率提升了,嘿,屏幕的触控反应速度也变得更灵敏,简直是如虎添翼。

大家都知道,电导率一高,使用起来就流畅得像在滑冰,真是让人心情大好。

再说说那种晶体结构的变化,哇,听起来好像很复杂,其实就是材料里的小家伙们在这次“聚会”中找到了更合适的位置。

就好比一堆人,在一个小房间里挤来挤去,结果发现其实大家都能舒舒服服地坐在大沙发上。

原本有些零散的晶体,经过ito退火工艺的洗礼,变得更加均匀,内部缺陷减少,光线透过的时候就像在晴天的阳光下,明亮无比。

哎呀,简直可以用“焕然一新”来形容!这让显示屏的色彩鲜艳得不得了,看电影的时候,简直让人忍不住想要尖叫。

还有一个让人拍手叫好的变化,就是耐磨性和稳定性的提升。

你想啊,屏幕如果总是刮花,那可真是让人心疼不已。

经过ita退火工艺的材料就像吃了“定心丸”,抗刮擦能力强得不得了,像个强壮的小伙子,遇到挫折也不怕!长期使用下来,稳定性也是杠杠的,哪怕再久的时间,依然能保持那份光彩。

就像是一个经过风雨洗礼的老将军,历经沧桑,却依然坚定不移。

这一切变化的背后,除了科技的进步,还有我们对美好生活的向往。

掺银ITO薄膜退火前后的性能比较

掺银ITO薄膜退火前后的性能比较郭守月;曹春斌;孙兆奇【摘要】采用直流磁控溅射方法在室温下制备厚度为130 nm的ITO和Ag-ITO 薄膜,并在大气环境中不同温度下退火1 h,测试其XRD谱和近紫外-可见光透射谱. 利用(211)和(222)衍射峰求得两种薄膜的晶格常数,并分析了掺Ag和退火对ITO 薄膜晶格常数、结晶度和透射率的影响. 结果表明: 晶格常数随退火温度的升高而减小,且掺Ag后晶格进一步收缩;两种薄膜经高温退火后在可见光段具有相近的透射率,未退火和低温退火的Ag-ITO薄膜透射率明显低于相同条件处理的ITO薄膜.【期刊名称】《吉林大学学报(理学版)》【年(卷),期】2010(048)002【总页数】4页(P291-294)【关键词】ITO薄膜;Ag掺杂;退火;晶格常数;透射率【作者】郭守月;曹春斌;孙兆奇【作者单位】安徽农业大学,理学院,合肥,230036;安徽农业大学,理学院,合肥,230036;安徽大学,物理与材料科学学院,合肥,230039;安徽大学,物理与材料科学学院,合肥,230039【正文语种】中文【中图分类】O484氧化铟锡(ITO)薄膜是一种体心立方铁锰矿结构(即立方In2O3结构)的宽禁带透明导电材料, 具有对可见光高透过率、低电阻率和较宽的能隙等光电性能, 并具有高硬度、高耐磨性、耐化学腐蚀和易于刻蚀成一定形状的电极图形等优点[1], 因而被广泛应用于液晶显示器、电致发光显示器、电致变色显示器、场致发光平板显示器件、太阳能电池和高层建筑物玻璃窗等材料中[2-5]. 由于高品质ITO膜的红外发射率随薄膜面电阻的减小可小于0.1, 因此ITO薄膜也可作为红外隐身材料[6], 但在高温下其热稳定性较差, 且表面能较低. 近年来, 研究人员通过在ITO薄膜中掺杂其他组分, 如Cs,Zr,Ca,Fe,Ce,Cu和Fe等, 使其不仅保持了原有的特性基本不变, 而且具有一些新的性能, 如掺Cs的ITO复合薄膜具有光辐射效应, 掺Fe的ITO复合薄膜具有室温铁磁性能等[7-16].本文研究掺体积分数为0.3%Ag的Ag-ITO复合薄膜微结构和透射性能, 并分析了Ag掺杂和退火处理对ITO薄膜晶格常数、结晶度和透射率的影响.1 实验采用直流磁控溅射方法通过JGP560-Ⅰ型超高真空多功能磁控溅射仪在室温下制备了厚度为130 nm的ITO和Ag-ITO透明导电复合薄膜. 采用高纯度(质量分数为99.99%)的氧化铟锡陶瓷靶材(质量分数为90%In2O3+质量分数为10%SnO2, φ 60 mm), 利用贴片法将Ag(质量分数为99.99%)片贴在氧化铟锡陶瓷靶上, 基片为普通载玻片. 样品制备前, 载玻片先经丙酮、乙醇和去离子水超声各清洗15 min, 并用烘箱烘干. 溅射时本底真空度为6.0×10-4 Pa, 靶基距为6 cm, Ar气(在标准状况下的)流量为0.75 mL/s, 溅射压强为1 Pa, 溅射电压为320 V, 溅射电流为0.14 A, 溅射时间为2.5 min. 两种薄膜分别在200 ℃和400 ℃下退火1 h.采用MAC M18XHF型全自动转靶X射线衍射仪测量退火前后的ITO膜和Ag-ITO复合膜的XRD谱. 采用Shimadzu UV-265型紫外-可见分光光度计测量薄膜的透射率.2 结果与讨论不同退火温度下ITO薄膜和Ag-ITO薄膜的XRD谱分别如图1和图2所示. 由图1可见, 未退火ITO薄膜的XRD谱在30°,50°,60°附近可观察到衍射峰, 由峰的强度和半高宽可知其结晶性较差. 由图2可见, 未退火的Ag-ITO薄膜未出现明显的衍射峰, 而退火后两种薄膜均呈现具有(222)衍射峰的多晶结构. Ag-ITO复合薄膜的XRD谱中只有ITO的衍射峰, 未观察到Ag的衍射峰, 这是由于Ag的体积分数较低而无法探测到其衍射峰. 随着退火温度的升高, 衍射峰逐渐增强, 400 ℃退火的Ag-ITO薄膜比未掺Ag的ITO薄膜具有更强的衍射峰, 表明掺Ag使薄膜在高温下具有更好的结晶性.图1 不同退火温度下ITO薄膜的XRD谱Fig.1 XRD patterns of ITO films at different annealing temperatures图2 不同退火温度下Ag-ITO薄膜的XRD谱Fig.2 XRD patterns of Ag-ITO films at different annealing temperatures利用布拉格公式2dsin θ=λ和立方晶系中晶格常数与面间距的关系可求得两种薄膜的晶格常数, 其中: λ=0.154 056 nm; θ为衍射角. 由于Kα2对小角度衍射峰的峰位影响较小, 因此本文仅计算较小衍射角的(211)和(222)两个衍射峰, 结果列于表1. 由表1可见, ITO薄膜和Ag-ITO薄膜的晶格常数均随退火温度的升高而减小, 而Ag-ITO薄膜的晶格常数比相同退火温度下的ITO薄膜晶格常数更小. 这是由于室温沉积的ITO薄膜表面氧化不完全, 属严重失氧状态, 薄膜表面的Sn元素大部分以Sn2+存在, 大气中退火使得薄膜表面的Sn2+与大气中的氧结合形成Sn4+的高价氧化物. Sn4+和Sn2+的半径分别为0.069 nm和0.093 nm, In3+的半径为0.079 nm, 由于在ITO薄膜中已形成固溶体结构, 以及替代In的Sn价位升高从而导致ITO晶格常数随退火温度的升高而减小. 由掺Ag后晶格收缩得更小可知: Ag 未与ITO薄膜形成固溶体结构, 因为Ag的离子半径为0.126 nm, 若形成固溶体, 则晶格常数会增大, 由于Ag的体积分数很小, 因此Ag以原子团簇存在于ITO基体中; 由于Ag原子在退火时受热, 其振动能量增强导致与其他离子碰撞加剧, 因此使Sn更易于替代In, 从而晶格常数进一步减小.表1 ITO薄膜和Ag-ITO薄膜的晶格常数Table 1 Lattice constants of ITO and Ag-ITO films样品晶面2θ/(°)d/nma/nm ITO 200 ℃(211)21.3200.416 41.019 9 ITO 400 ℃21.5270.412 41.010 3 Ag-ITO 200 ℃21.4460.413 91.014 0 Ag-ITO 400 ℃21.5840.411 31.007 6 ITO 200 ℃(222)30.4350.293 41.016 5 ITO 400 ℃30.5210.292 61.013 7 Ag-ITO 200 ℃30.5640.292 21.012 3 Ag-ITO 400 ℃30.6980.291 01.008 0不同退火温度下ITO薄膜和Ag-ITO薄膜的透射谱如图3所示. 由图3可见, 两种薄膜的透射率均随退火温度的升高而增加. 比较两种薄膜在波长为550 nm处的透射率可见, 两种薄膜在高温400 ℃下退火的透射率基本相等(均为90%), 当未退火和低温200 ℃退火时, Ag-ITO薄膜明显低于ITO薄膜的透射率. 表明掺Ag在未退火和低温退火时影响薄膜的透射率, 而掺Ag在高温退火时不影响薄膜的透射率. 此外, 掺Ag后使得ITO薄膜在近紫外波段的吸收边变得陡峭, 这是由于Ag的近紫外光吸收所致.图3 不同退火温度下ITO薄膜(A)和Ag-ITO薄膜(B)的透射谱Fig.3 Transmittance spectra of ITO (A) and Ag-ITO (B) films at different annealing temperatures综上, 本文采用直流磁控溅射方法在玻璃基片上沉积了ITO薄膜和掺体积分数为0.3%Ag的Ag-ITO复合薄膜, 并分别在大气环境下等时变温退火. 测试了退火前后两种薄膜的微结构和近紫外-可见光透射率. 利用XRD测试结果计算了两种薄膜的晶格常数, 发现随着退火温度的升高晶格常数减小, 且掺Ag后晶格进一步收缩. 表明退火和掺Ag均有利于薄膜中的Sn4+替代In3+, Ag离子以原子团簇的形式存在于ITO基体中. 此外, 退火可明显提高薄膜的结晶性. 通过两种薄膜在不同温度下退火后的透射谱比较可见, 高温退火的两种薄膜在可见光区的透射率接近, 但低温退火和未退火的Ag-ITO薄膜明显低于ITO薄膜的透射率. 掺入低组分Ag的ITO 薄膜与未掺Ag的薄膜高温退火后, 在可见光段透射率未发生变化, 表明低组分Ag 不影响其可见光透射率.参考文献【相关文献】[1] ZHI Li, ZHOU Huai-ying. The Fabrication and Applications of ITO Films [J]. Journal of Guilin University of Electronic Technology, 2004, 24(6): 54-57. (职利, 周怀营. ITO薄膜的制备方法与应用 [J]. 桂林电子工业学院学报, 2004, 24(6): 54-57.)[2] DUAN Xue-chen, YANG Xiang-ping. Development and Application of ITO Film [J]. Rare Metals and Cemented Carbides, 1999(3): 58-60. (段学臣, 杨向萍. 新材料ITO薄膜的应用和发展 [J]. 稀有金属与硬质合金, 1999(3): 58-60.)[3] WANG Min, MENG Ji-long, CHEN Ming-guang. Optical Properties of ITO Films [J]. China Surface Engineering, 2003(5): 27-29. (王敏, 蒙继龙, 陈明光. ITO薄膜的光学性能研究 [J]. 中国表面工程, 2003(5): 27-29.)[4] ZENG Ming-gang, CHEN Song-yan, CHEN Mou-zhi, et al. The Effects of the Microstructure on the Optical and Electrical Quality of Indium Tin Oxide Thin Films [J]. Journal of Xiamen University: Natural Science, 2004, 43(4): 496-499. (曾明刚, 陈松岩, 陈谋智, 等. ITO薄膜微结构对其光电性质的影响 [J]. 厦门大学学报: 自然科学版, 2004, 43(4): 496-499.) [5] ZHANG Bo, DONG Xian-ping, XU Xiao-feng, et al. Preparation and Characteristics of ITO ∶Zr Thin Films Deposited by Co-Sputtering [J]. Journal of Optoelectronics·Laser, 2008, 19(6): 776-780. (张波, 董显平, 徐晓峰, 等. 共溅射法制备ITO ∶Zr 薄膜及其特性研究 [J]. 光电子·激光, 2008, 19(6): 776-780.)[6] ZHANG Wei-jia, WANG Tian-min, ZHONG Li-zhi, et al. Theoretical Study of Infrared Emissivity of Indium Tin Oxide Films [J]. Acta Physica Sinica, 2005, 54(9): 4439-4444. (张维佳, 王天民, 钟立志, 等. ITO导电膜红外发射率理论研究 [J]. 物理学报, 2005, 54(9): 4439-4444.) [7] Gregory O J, You T, Crisman E E. Effect of Aluminum Doping on the High-Temperature Stability and Piezoresistive Response of Indium Tin Oxide Strain Sensors [J]. Thin Solid Films, 2005, 476(2): 344-351.[8] Suzuki M, Maeda Y, Muraoka M, et al. ITO Films Sputter-Deposited Using an ITOTarget Sintered with Vanadium Oxide Additive [J]. Mater Sci Eng B, 1998, 54(1/2): 43-45.[9] Hsu C M, Lee J W, Meen T H, et al. Preparation and Characterization of Ni-Indium Tin Oxide Cosputtered Thin Films for Organic Light-Emitting Diode Application [J]. Thin Solid Films, 2005, 474(1/2): 19-24.[10] Minami T, Yamamoto T, Toda Y, et al. Transparent Conducting Zinc-Co-Doped ITO Films Prepared by Magnetron Sputtering [J]. Thin Solid Films, 2000, 373(1/2): 189-194. [11] Zhao B C, Xia B, Ho H W, et al. Anomalous Hall Effect in Cu and Fe Co-Doped In2O3 and ITO Oxide Thin Films [J]. Physica B, 2009, 404(16): 2117-2121.[12] ZHAO Shou-zhen, XIE Bao-sen, LIANG Cui-guo. The Photoemissive Effect of the ITO-Cs Thin Film [J]. Applied Surface Science, 2004, 221: 110-113.[13] ZHANG Bo, DONG Xian-ping, XU Xiao-feng, et al. Electrical and Optical Properties of ITO and ITO ∶Zr Transparent Conducting Films [J]. Materials Science in Semiconductor Processing, 2007, 10(6): 264-269.[14] Ohnoa T, Kawahara T, Murasugia M, et al. Magnetic and Electric Properties of Fe-Doped ITO Thin Films [J]. Journal of Magnetism and Magnetic Materials, 2007, 310(2):e717-e719.[15] Jung W S, Yoon S G, Kang S M, et al. Electrical and Optical Properties of ITO ∶Ca Composite Thin Films for TEOLED Cathode [J]. Thin Solid Films, 2008, 516(16): 5445-5448.[16] Kim Se I, Cho Sang Hyun, Choi Sung Ryong, et al. Crystallization and Electrical Properties of ITO ∶Ce Thin Films for Flat Panel Display Applications [J]. Thin So lid Films, 2009, 517(14): 4061-4064.。

退火的原理及其应用

退火的原理及其应用概述退火是一种通过加热和冷却金属材料来改变其晶体结构和性质的过程。

它通过控制材料的温度和冷却速度,实现减小晶体的缺陷数量、提高材料的强度、韧性和电导率等目的。

退火在各个领域都有广泛的应用,包括金属材料加工、电子器件制造、材料测试和研究等。

退火的基本原理退火的基本原理是通过改变金属材料的晶体结构来改变其性质。

金属材料中的晶体结构由排列有序的晶粒组成,晶粒内部由原子或分子紧密堆积。

在退火过程中,金属材料首先被加热到一定温度,这会使晶体内部的原子或分子的运动加快,晶粒的排列顺序发生变化。

然后材料被冷却,使晶体内部的原子或分子重新排列,形成具有较小缺陷的晶粒结构。

退火可以有效降低金属材料中的缺陷数量,包括晶粒中的折叠、位错和杂质等。

这些缺陷会导致材料的强度、韧性和电导率等性能下降。

退火通过重新排列晶粒结构,减小缺陷数量,使材料的性能得到改善。

退火过程还可以消除工艺产生的应力,提高材料的加工性能。

退火的主要应用退火在金属材料加工中有广泛的应用。

以下是一些常见的应用场景:1.金属材料的软化:金属材料经过一段时间的使用后,其晶体结构会发生变化,性能下降。

退火可以将金属材料加热至一定温度,使其晶体结构重新排列,消除硬化,恢复材料的原始性能。

2.金属材料的强化:某些金属材料经过退火处理后,其晶体结构会发生改变,使其性能得到提高。

通过控制退火工艺的参数,可以使材料的晶粒尺寸减小,晶界数增加,从而提高金属材料的强度、韧性和电导率等性能。

3.电子器件制造:在电子器件制造过程中,退火是一种常见的工艺。

金属导线和接触点等组件需要经过退火处理,以改善其导电性能。

退火可以提高导线的电导率,降低电流通过时的能量损耗,提高器件的性能。

4.材料测试和研究:退火是材料测试和研究中常用的方法之一。

通过对不同退火工艺条件下的材料性能进行测试和分析,可以得到材料的退火工艺规范,并深入研究材料的晶体结构和性质变化规律。

退火的种类退火根据温度和冷却速率的不同可分为多种类型,包括:1.全退火:全退火是将金属材料加热至高于其临界温度,然后缓慢冷却的过程。

ITO处理技术析解

ITO表面处理方法由于ITO(铟锡氧化物)具有优良的透光性和导电能力,在光电器件中得到了广泛的应用。

ITO的导带主要由In和Sn的5s轨道组成,价带是氧的2p轨道占主导地位,氧空位及Sn取代掺杂原子构成施主能级并影响导带中的载流子浓度。

ITO由于淀积过程中在薄膜中产生氧空位和Sn 掺杂取代而形成高度简并的n型半导体,费米能级E F位于导带底E C之上,因而具有很高的载流子浓度(1×1020~1×1021cm3)及低电阻率(2×10-4~4×10-4Ω·S )。

此外,ITO的带隙较宽(E g=3.5~4.3eV),因而ITO薄膜对可见光和近红外光具有很高的透过率。

由于具有以上独特的性质,ITO已被作为透明电极广泛应用于有机电致发光器件(OLED)。

但ITO属于非化学计量学化合物,淀积条件、清洗方法、后处理工艺等因素都将影响ITO薄膜特性,特别是薄膜表面的化学组成,它将影响ITO的表面功函数。

另外,上述因素还会影响ITO薄膜的表面形态,这将影响ITO薄膜和有机层的接触,进而影响OLED的性能。

ITO玻璃目前已经商用化,可直接在其上制作OLED,但为了改善OLED的性能,需对ITO膜表面进行处理,使之适应有机物薄膜。

虽然表面处理不能改变ITO膜内部的电学、光学性能,但对ITO膜表面的电学性能和表面形态却能得到改进,从而提高OLED的性能。

对OLED而言,常用的表面处理方法有:化学方法(酸或碱处理)和物理方法(氧等离子体处理、惰性气体溅射、氧辉光放电及臭氧环境紫外线处理等)。

下面详细说明各种处理方法。

一、酸碱处理固体表面的结构与组成都与内部不同,处于表面的原子或离子表现位配位上的不饱和性,这是由于形成固体表面时,被切断的化学键造成的。

正是由于这一原因,固体表面极易吸附外来原子,使表面产生污染。

因环境空气中存在大量水份,所以水是固体表面最常见的污染物。

由于金属氧化物表面被切断的化学键位离子键或强极性键,易与极性很强的水分子结合,因此绝大多数金属氧化物的清洁表面,都是被水污染了的。

ito结晶体与非结晶体区别

ito film(結晶膜與非晶膜)touch panel的應用差異?

如題.請教大家touch panel(analog type)的應用差異?先發表個人淺見.若有誤也請各位賜教討論,結晶膜ito suptter晶格呈垂直增長.故耐候性好.但不耐彎折.,非晶膜ito suptter晶格呈水平增長.耐彎折.T/P製程加工產生的人為彎折發生之不良隨之降低,單價亦較低....

ITO 膜确有结晶,半结晶,非结晶之分,大陆的厂家一般用是非结晶材料,所以ITO膜容易点断。

详细的原理区别晚些天会整理份PDF 共享,因快过年了~ (ITO膜按功能来分还有点击膜,手写膜,区分~)

一般情况下,结晶材料在力学和光学特性上都呈现出各向异性,虽然某一个方向上强度增加了,但其他方向上的强度会降低.还有透光性,也呈现各向异性.应该ITO薄膜也是如此,但关键是究竟变化多少,暂时也没有合适的方法检测,一般的方法不是实施起来困难就是精度太低.比较麻烦.不过在加工和测试过程中倒是没有感觉有什么不同的.反倒是不同公司的ITOFILM的ITO镀膜感觉区别很大,主要是力学和电学性能,估计与内部晶粒结构和排布有关.希望能和大家一起讨论.

人们说的非晶/结晶ITO FILM的结构是有区别,但区别在那不知道.但对于应用来讲,主要是薄膜的寿命上的问题,结晶ITO FILM的寿命长,所以在手机等点击率高的地方使用的多,而非晶则在ATM机等上面使用多.有什么不对的大家指正。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ito退火结晶的原理

介绍

ITO(Indium Tin Oxide)是导电透明氧化物材料,广泛应用于电子设备中,如显

示屏、触摸屏、太阳能电池等。

ITO的制备过程中,退火结晶是一个关键步骤。

本

文将详细介绍ITO退火结晶的原理以及其重要性。

ITO退火结晶的概念

ITO薄膜的退火结晶是指通过在高温条件下对ITO薄膜进行热处理,使其形成晶粒,提高薄膜的电学和光学性能。

退火结晶可以提高ITO薄膜的导电性能、透明性能、机械性能和稳定性。

ITO退火结晶的原理

ITO薄膜的结晶过程主要涉及晶界的生长、晶粒的长大和晶界的消失等基本过程。

具体来说,ITO薄膜退火结晶的原理包括以下几个方面:

晶界生长

在ITO退火结晶过程中,高温条件下晶界会发生生长,形成晶粒。

晶界生长是ITO

退火结晶的基本过程之一,它使晶粒内部的结构得到完善,晶粒之间的连续性得到增强,从而提高了导电性能和光学性能。

晶粒长大

ITO薄膜的晶粒是由退火过程中原子或分子通过扩散聚集而形成的。

在退火过程中,晶粒会逐渐长大,进一步提高ITO薄膜的结晶度和晶界的连续性。

晶粒的长大过程也是形成完整ITO晶体结构的重要环节。

晶界消失

ITO薄膜的晶界主要是由于退火过程中形成的。

晶界是晶体中不同晶粒之间的边界,它对ITO薄膜的导电性能和光学性能有着重要的影响。

在ITO退火结晶过程中,晶

界会逐渐消失,使ITO薄膜呈现出更好的连续性和均匀性,提高了薄膜的导电和光学性能。

ITO退火结晶的过程

ITO退火结晶可以通过不同的退火工艺实现,主要包括氧化亚铟(In2O3)的蒸发法、离子束辅助沉积法、热退火法等。

以下是一种常见的ITO退火结晶过程:

1.ITO薄膜的制备:首先在衬底上通过物理气相沉积或溅射等方法制备ITO薄

膜。

2.初始退火:将ITO薄膜置于高温炉中,在一定的退火温度下进行初始退火,

去除薄膜中的应力和缺陷,为后续的结晶过程做好准备。

3.结晶退火:将初始退火后的ITO薄膜继续置于高温炉中进行结晶退火,通过

控制退火温度和时间来促使晶界的生长和晶粒的长大。

同时,通过调节退火

条件来控制晶界的消失,以实现最佳的结晶效果。

4.冷却:经过结晶退火后,将ITO薄膜从高温炉中取出,进行自然冷却或迅速

冷却,使薄膜的晶粒得以固定。

5.测试和分析:对退火后的ITO薄膜进行性能测试和分析,评估结晶效果和薄

膜的电学和光学性能。

ITO退火结晶的重要性

ITO退火结晶是影响ITO薄膜质量的重要因素之一。

退火过程可以消除薄膜中的应

力和缺陷,提高晶体结构的完整性和连续性,从而提高薄膜的导电性能、透明性能以及稳定性。

同时,通过调节退火条件可以控制ITO薄膜的晶界与晶粒大小,使薄膜更加致密和均匀。

除此之外,ITO退火结晶还可以优化薄膜的机械性能,提高其抗划伤性能和耐久性,延长电子设备的使用寿命。

因此,在ITO薄膜的制备过程中,退火结晶是必不可少的步骤。

结论

ITO退火结晶是ITO薄膜制备过程中的关键步骤,通过高温退火可以使ITO薄膜形

成良好的晶体结构,提高薄膜的导电性能、透明性能、稳定性和机械性能。

掌握

ITO退火结晶的原理和过程对于优化ITO薄膜的性能具有重要意义。

在实际应用中,需要根据具体要求和条件选择合适的退火工艺,以获得最佳的结晶效果和薄膜性能。