炼焦和工艺流程图

炼焦工艺图

炼焦系统生产工艺流程图

备煤工序

↓

煤塔→摇动给料器

↓

装煤大车----捣固机捣固

∣

煤饼∣

∣导烟除尘车地面除尘站熄焦补水管粉焦抓斗→熄焦粉外运

∣↑↑↓↑

∣---烟尘烟尘熄焦水→焦粉沉淀池→清水池--------------→熄焦循环水

∣↑↑∣↓∣∣→大块焦外运(>M40)∣炭化室→焦炭→拦焦车→熄焦车→熄焦塔→晾焦台→皮带→筛焦楼筛分→中块焦外运(M25~40)∣∣↑→粒焦外运(M10~25)∣∣∣→焦粉外运(<M10)↓∣ -------------------------------------------熄焦泵

↓

荒煤气氨水←循环氨水←冷鼓工序荒煤气净化工序―--→甲醇厂↓↓↓↑↓↑∣上升管→桥管→阀体→集气管→∏形管→吸气管→气液分离器冷鼓工序→冷煤气∣

↓↑↓∣回炉

焦油盒焦油、氨水→机械化焦油氨水澄清槽↓加热

∣∣∣∣∣

循环使用-氨水焦油焦油渣∣

↓↓↓↓∣

喷洒冷却蒸氨外销配煤炼焦∣

∣

煤气支管←地下室煤气主管←煤气预热器←回炉煤气主管←回炉煤气总管路←回炉煤气←--------- ∣

∣

∣ -----------------------循环孔

↓↓↑加减旋塞→孔板盒→交换旋塞→煤气横管→砖煤气道→上升立火道→废气→跨越孔→下降立火道

↑∣空气→上升废气瓣→上升小烟道→上升蓄热室→上升斜道∣

↓

大气←大烟囱←总烟道←分烟道←下降废气瓣←下降小烟道←下降蓄热室←下降立火道斜道。

最全的焦化厂生产工艺流程(附现场图、流程图)

最全的焦化⼚⽣产⼯艺流程(附现场图、流程图)焦化⼚总⼯艺流程图从5个⽅⾯带你进⼊焦化⼚⼯艺流程现场!⼀原料⼆备煤⼯艺三炼焦⼯艺四化⼯⽣产⼯艺五化⼯产品原料——煤⼀原料煤炭是炼焦的主要原料,根据成煤条件不同,⾃然界的煤可分为三⼤类,即腐植煤、残植煤和腐泥煤。

腐植煤在⾃然界中分布最⼴,储量最⼤,在煤炭利⽤和化学加⼯⽅⾯占有主要的位置。

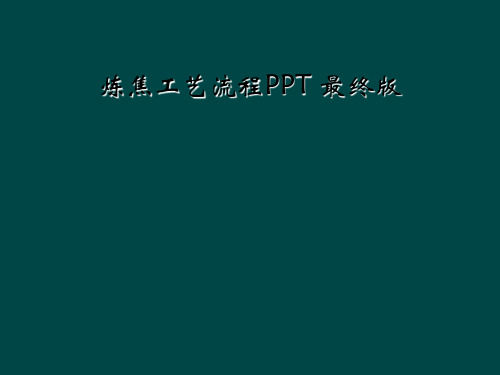

煤炭分类及参数⽰例如下表:⼆备煤⼯艺1 备煤流程——备煤作业区操作完成备煤:对进⼚的洗精煤进⾏处理,以达到炼焦要求,通常把原料煤在炼焦前进⾏的⼯艺处理过程称为备煤⼯艺过程。

达到炼焦要求之后,通过⽪带被输送到煤塔供炼焦作业区使⽤。

流程:洗精煤(<80mm)由汽车运来(预留⽕车卸料系统)——螺旋卸料机卸⼊卸煤槽——按煤的种类分别由不同的运煤⽪带输送机——堆取料机主⽪带——堆存作业——上煤——堆取料机取煤经带式输送机——配煤仓——电⼦⾃动配料秤——按相应⽐例配给到仓下⽪带和除铁器除铁后——可逆反击锤式粉碎机被粉碎⾄<3mm占85%以上——焦炉煤塔内供炼焦⽤。

2 设备图解螺旋卸车机煤场和堆取料机卸料——汽车来煤⾃卸车直接⼊卸煤槽,⾮⾃卸车采⽤桥式螺旋卸车机卸车,卸约800吨/⼩时精煤堆场——煤场贮煤⾯积~34000m2,7.4万吨精煤储存量,约为炼焦17天的⽤煤量;堆场设两台DQ3025型堆取料机,单台堆料能⼒为600t/h,取料能⼒300t/h,煤场设推⼟机库,辅助堆取料机作业。

在精煤煤场设有喷洒⽔和喷洒覆盖剂装置, 可防⽌煤尘飞扬造成对周围环境的污染。

配煤仓煤塔配煤——按⽐例配合不同煤种, 使配合煤达到符合炼焦⽤煤的要求, 配煤仓为直径8⽶的双曲线⽃嘴仓7个。

每个仓的储量约为500t。

煤仓双曲线钢漏⽃内衬超⾼分⼦塑料板,防⽌棚料。

仓下配煤设备采⽤配料稳定, 配⽐准确, ⾃动化程度⾼的电⼦⾃动配料秤, 系统控制为PLC 控制。

粉碎——选⽤可逆反击锤式粉碎机PFCK两台, 其单台破粹能⼒为250t/h, ⼀开⼀备。

焦化厂工艺流程文字叙述及流程图

备煤炼焦所用精煤,一方面由外部购入,另一方面由原煤经洗煤后所得,洗精煤由皮带机送入精煤场。

精煤经受煤坑下的电子自动配料称将四种煤按相应的比例送到带式输送机上除铁后,进入可逆反击锤式粉碎机粉碎后(小于3mm占90%以上),经带式输送机送至焦炉煤塔内供炼焦用。

炼焦装煤推焦车在煤塔下取煤,捣固成煤饼后,按作业计划从机侧推入炭化室内。

煤饼在炭化室内经过一个结焦周期的高温干馏,炼成焦炭并产生荒煤气。

炭化室内的煤饼结焦成熟后,由装煤推焦机推出并通过拦焦机的导焦栅送入熄焦车内。

熄焦车由电机牵引至熄焦塔熄焦。

熄焦后的焦炭卸至凉焦台,冷却后送往筛焦楼进行筛分和外运。

煤在干馏过程中产生的荒煤气汇集到炭化室的顶部空间,经上升管、桥管进入集气管。

700℃的荒煤气在桥管内经过氨水喷洒后温度降至85℃左右,煤气和冷凝下来的焦油氨水一起经吸煤气管道送入煤气回收车间进行煤气净化及焦油回收。

焦炉加热燃用的净化煤气经预热器预热至45℃左右进入地下室,通过下喷管把煤气送入燃烧室立火道,燃烧后的废气经烟道、烟囱排入大气。

冷鼓由焦炉送来的80-83℃的荒煤气,沿吸煤气管道入气液分离器。

经气液分离后,煤气进入初冷器进行两段间接冷却;上段用32℃循环水冷却煤气,下段用16-18℃低温水冷却煤气,使煤气冷却至22℃,然后经捕雾器入电捕焦油器除去悬浮的焦油雾后进入鼓风机,煤气由鼓风机加压送至脱硫工段。

在初冷器下段用含有一定量焦油、氨水的混合液进行喷洒,以防止初冷器冷却水管外壁积萘,提高煤气冷却效果。

由气液分离器分离出的焦油氨水混合液自流入机械化氨水澄清槽,进行氨水、焦油和焦油渣的分离。

分离后的氨水自流入循环氨水中间槽,用泵送到焦炉集气管喷洒冷却荒煤气,多余的氨水(即剩余氨水)送入剩余氨水槽,焦油自流入焦油中间槽,然后用泵将焦油送至焦油贮槽,静置脱水后外售,分离出的焦油渣定期用车送至煤场掺入精煤中炼焦。

脱硫来自冷鼓工段的粗煤气进入脱硫塔下部与塔顶喷淋下来的脱硫液逆流接触洗涤后,煤气经捕雾段除去雾滴后全部送至硫铵工段。

焦化厂生产工序及工艺流程图

焦化厂生产工序及工艺流程焦化厂的生产车间由备煤筛焦车间、炼焦车间、煤气净化车间及相配套的公用工程组成。

产品焦炭和副产品煤焦油、硫膏、硫铵、粗苯等外售。

焦炉煤气经净化后,部分返回焦炉和化产系统作为燃料气,剩余煤气全部外供发电用燃料气。

焦化厂主要生产工序包括:备煤,炼焦、熄焦,筛贮焦,冷鼓、电捕、脱硫及硫回收、蒸氨、硫铵、洗脱苯等工序。

洗精煤—备配煤—炼焦—熄焦—筛贮焦—煤气净化及化产回收—煤气外送。

生产工序如下图所示:外供燃料气1. 备配煤工序备配煤是焦化工程的第一道工序,主要是负责洗精煤的贮运、配煤、粉碎、输送,为焦炉提供合格原料。

备配煤工序主要由储煤场及地下配煤槽、粉碎机楼和胶带机通廊及转运站等组成。

2. 炼焦、熄焦工序炼焦、熄焦是焦化工程的第二步工序,也是最核心的工艺,主要负责将合格的配合精煤采用高温干馏工艺炼成焦炭,并采用湿法熄焦工艺将焦炭熄火降温。

炼焦过程副产荒煤气。

焦化厂炼焦、熄焦工序包括1#、2#焦炉、煤塔、间台、端台、炉门修理站、推焦杆及煤槽底板更换站、装煤出焦除尘地面站、熄焦系统、熄焦塔、晾焦台、粉焦沉淀池、熄焦泵房、烟囱及相应配套焦炉机械。

3. 筛贮焦工序筛贮焦是焦化工程的第三步工序,筛贮焦工序主要负责将炼焦工序熄火的焦炭进行筛分、输送、储存。

焦炭筛分为>35mm、35-15mm、<15mm三个级别外售。

4. 冷凝鼓风工序冷凝鼓风工序的主要任务是对来自焦炉的荒煤气进行冷凝冷却、加压,脱除煤气中的萘及焦油雾,焦油与氨水的分离贮存及焦油、循环氨水、剩余氨水的输送等。

5. 脱硫及硫回收工序脱硫及硫回收工序的任务是将来自冷凝鼓风工序焦炉煤气中所含各种硫化物和氰化物脱除,使煤气中的硫化氢含量脱至200mg/Nm3以下送出。

浮选出的硫泡沫经熔硫釜连续熔硫,副产硫磺外售。

6. 蒸氨工序蒸氨工序的任务是将冷鼓来的剩余氨水在蒸氨塔中用蒸汽蒸出,蒸出的氨汽经氨分缩器冷却,冷凝下来的液体入蒸氨塔顶作回流,未冷凝的氨汽用循环水冷凝成浓氨水送脱硫工序作为脱硫补充液。

炼焦工艺流程PPT 最终版

பைடு நூலகம் 2.4易触电

焦炉机械五大车的动力线,沿焦炉长向 分别排布于焦炉的侧下部、顶部和侧面等处, 均无绝缘层,在炼焦操作和检修时使用的长 金属工具极易搭线使人触电,而且焦炉机械 均系露天作业,在阴雨天更易导致电击、触 电事故的发生。

2.5易坠落、滑跌和砸伤。

炼焦许多岗位均系高空立体作业, 基本上形成地下室、平台、炉顶、上升 管四个作业层;焦炉五大车的车体是由 多层结构组成;运焦系统的凉焦台、皮 带通廊、转运站和焦仓也是多层或高层 结构组成,炼焦车间范围内,楼梯分布 多,高空作业多,每层高度均在3米以 上,极易导致滑跌、坠落和砸伤事故的 发生。

2.1易燃、易爆、易中毒。

在炼焦过程中产生大量的煤气,经净化后 的部分煤气送回焦炉加热。焦炉煤气易燃易爆 易中毒,爆炸极限为5~30%,燃点为 600~650℃,即焦炉煤气在爆炸极限范围内遇 明火或环境温度达到燃点,就会立即产生爆炸。 焦炉地下室为重点防火防爆区域。 当焦粉或 煤粉在空气中的比例达到一定量时,遇明火立 即发生爆炸。因此,在煤仓、焦仓、焦碳转运 站和振动筛等空气中漂浮有煤粉、焦粉的区域, 也是重点防火防爆区域。

气,同时分解的残留物进一步收缩,分层排列,半焦转

变成具有一定强度和块度的焦炭。

第2 部 分

02 炼焦工作中的危险因素

炼焦生产的危险因素

炼焦生产工艺、炼焦机械设备及炼焦生 产组织,有着区别于其它生产工艺的特性, 因此也决定了炼焦的生产安全技术具有自己 的特点,主要有以下五个方面: 1.易燃、易爆、易中毒。 2.易烧伤、烫伤。 3.易碰撞、挤压、皮带伤人。 4.易触电。 5.易坠落、滑跌和砸伤。

②450~600℃时, 胶质体分解、缩聚、固化成半焦。

(3)第三阶段600℃~1000℃ 该阶段由半焦转变

炼焦及其工艺流程

炼焦工艺过程介绍之阳早格格创做---- 冶金自动化系列博题[导读]:下炉死产前的准备除了准备铁矿石(烧结矿战球团矿)中,还需要准备佳必须的焚料--焦冰.焦冰是下炉冶炼的主要焚料,焦冰正在风心前焚烧搁出洪量热量并爆收煤气,煤气正在降下历程中将热量传给炉料,使下炉内的百般物理化教反应得以举止.本博题将仔细介绍焦冰死产的工艺过程,主要工艺设备的处事本理以及统制央供等疑息.由于时间的匆匆战编写火仄有限,博题中易免出现遗漏或者过失的场合,欢迎大家补充指正. 【刊登修议】焦冰正在下炉冶炼中的效率:1.收热剂.焦冰正在风心前焚烧搁出洪量热量并爆收煤气,煤气正在降下历程中将热量传给炉料,使下炉内的百般物理化教反应得以举止.2.还本剂.焦冰焚烧爆收的C0及焦冰中的牢固碳是铁矿石的还本剂.3.料柱骨架.焦冰正在料柱中占1/3~1/2的体积,更加是正在下炉下部下温区惟有焦冰是以固体状态存留,它对于料柱起骨架效率,下炉下部料柱的透气性实足由焦冰去保护.4.渗碳剂.5.炉料下落提供自由空间.查看冶金自动化频讲 -> 炼焦频讲炼焦死产工艺过程:新颖焦冰死产历程分为洗煤、配煤、炼焦战产品处理等工序.工艺过程图如下:1.洗煤◆本煤正在炼焦之前,先举止洗选.◆手段是落矮煤中所含的灰分战去除其余杂量.2.配煤◆将百般结焦本能分歧的煤按一定比率协同炼焦.◆手段是正在包管焦冰品量的前提下,夸大炼焦用煤的使用范畴,合理天力用国家资材,并尽大概天多得到一些化工产品.3.炼焦◆将协同佳的煤拆进炼焦炉的冰化室,正在隔绝气氛的条件下通过二侧焚烧室加热搞馏,通过一定时间,终尾产死焦冰.◆冰化室内成焦历程如图所示.结焦历程示企图4.炼焦的产品处理◆将炉内推出的白热焦冰支去熄焦塔熄火,而后举止破碎、筛分、分级、赢得分歧粒度的焦冰产品,分别支往下炉及烧结等用户.◆熄焦要领有搞法战干法二种.干法熄焦是把白热焦冰运至熄焦塔,用下压火喷淋60~90s.搞法熄焦是将白热的焦冰搁进熄焦室内,用惰性气体循环回支焦冰的物理热,时间为2~4h.◆正在炼焦历程中还会爆收炼焦煤气及多种化教产品.焦炉煤气是烧结、炼焦、炼铁、炼钢战轧钢死产的主要焚料.炼焦及其工艺过程炼焦coking拆炉煤通过下温搞馏转移为焦冰、焦炉煤气战化教产品的工艺历程.即煤冰焦化.指主要从硬煤战褐煤中死产焦冰、煤气、搞馏冰及煤焦油或者沥青等副产品的炼焦炉的支配活动.根据最后温度,有下温炼焦(900~1100℃)、中温炼焦(660~750℃)战矮温炼焦(500~580℃).常常指下温炼焦.新颖炼焦死产正在焦化厂炼焦车间举止.炼焦车间普遍由一座或者几座焦炉及其辅帮办法组成,焦炉的拆煤、推焦、熄焦战筛焦组成了焦炉支配的齐历程,每个炉组皆配备有拆煤车、推焦车、拦焦机、熄焦车战电机车,一侧还应设有焦台战筛焦站.近去启垦的炼焦新工艺另有:配进部分型煤炼焦的配型煤工艺、用捣固法拆煤的煤捣固工艺、煤预热工艺等.产品包罗:(1)焦冰.炼焦最要害的产品,大普遍国家的焦冰90%以上用于下炉炼铁,其次用于铸制与有色金属冶炼工业,少量用于制与碳化钙、二硫化碳、元素磷等.正在钢铁共同企业中,焦粉还用做烧结的焚料.焦冰也可动做制备火煤气的本料制与合成用的本料气.(2)煤焦油.焦化工业的要害产品,其产量约占拆炉煤的3%~4%,其组成极为搀杂,普遍情况下是由煤焦油工业博门举止分散、提杂后加以利用(3)煤气战化教产品.氨的回支率约占拆炉煤的0.2%~0.4%,常以硫酸铵、磷酸铵或者浓氨火等形试动做最后产品.细苯回支率约占煤的1%安排.其中苯、甲苯、二甲苯皆是有机合成工业的本料.硫及硫氰化合物的回支,没有单为了经济效率,也是为了环境呵护的需要.通过洁化的煤气属中热值煤气,收热量为17500kj/Nm3安排,每吨煤约产炼焦煤气300 ~400 m3,其品量约占拆炉煤的16%~20%,是钢铁共同企业中的要害气体焚料,其主要身分是氢战甲烷,可分散出供化教合成用的氢气战代替天然气的甲烷.下炉用焚料焦冰是下炉冶炼的主要焚料.一、焦冰正在下炉冶炼中的效率1.收热剂.焦冰正在风心前焚烧搁出洪量热量并爆收煤气,煤气正在降下历程中将热量传给炉料,使下炉内的百般物理化教反应得以举止.2.还本剂.焦冰焚烧爆收的C0及焦冰中的牢固碳是铁矿石的还本剂.3.料柱骨架.焦冰正在料柱中占1/3~1/2的体积,更加是正在下炉下部下温区惟有焦冰是以固体状态存留,它对于料柱起骨架效率,下炉下部料柱的透气性实足由焦冰去保护.4.渗碳剂.5.炉料下落提供自由空间.二、下炉冶炼对于焦冰品量的央供1.焦冰的化教身分焦冰的化教身分常以焦冰的工业领会去表示.工业领会名目包罗牢固碳、灰分、硫分、挥收分战火分的含量.◆牢固碳含量尽管下,灰分尽管矮.尔国冶金焦冰灰分普遍为11%~l4%.◆硫含量矮.◆挥收分普遍正在0.7%~l.2%.焦冰中的挥收分是指正在炼焦历程中已领会挥收完的H2、CH4、N2等物量.挥收分含量过下,证明焦冰的结焦程度好,死焦多,强度好;含量过矮,则证明结焦程度过下,易碎.◆火分含量宁静.焦冰中的火分是干法熄焦时渗进的,常常为2%~6%.2.焦冰的物理本量◆板滞强度下. 焦冰的板滞强度是指焦冰的耐磨性战抗碰打本领.板滞强度短佳的焦冰,正在转运历程中战下炉内下落历程中破裂爆收洪量的粉终,加进初渣,使炉渣的黏度减少,减少煤气阻力,制成炉况没有逆.暂时尔国普遍用小转饱测定焦冰强度.小转饱是用钢板焊成的无脱心轴的稀启圆筒,饱内径战宽均为1000mm,内壁每隔90°焊角钢一齐,同计4块.考查时,与粒度大于60mm 的焦冰30kg,搁人转饱内,转饱以25r/min的速度转动100转,即4min,倒出试样,用φ40mm战φl0mm的圆孔筛筛分,以大于40mm的焦冰占试样总量的百分比(以M40表示) 动做破碎强度指标,以小于l0mm的焦冰占试样总量的百分比(以M10表示)动做耐磨强度指标.M40愈大,Ml0愈小,标明焦冰的强度愈下. 普遍央供M40≥72%,Ml0≤10%.◆粒度匀称、粉终少.庞大下炉焦冰粒度范畴为20~60mm,中小下炉用焦冰,其粒度分别以20~40mm战大于15mm 为宜.3.焦冰的化教本量焦冰的化教本量包罗焦冰的焚烧性战反应性二圆里.◆焚烧性佳.焚烧性是指焦冰正在一定温度下与氧反应死成C02的速度,即焚烧速度.其反应式为:C+02=C02◆反应性佳.反应性是指焦冰正在一定温度下战C02效率死成C0的速度.反应式为:C+C02=2CO为了普及炉顶煤气中的CO2含量,革新煤气利用程度,期视焦冰的反应性好些为佳.为了夸大焚烧戴,使炉缸温度及煤气流分散更为合理,使炉料成功下落,期视焦冰的焚烧性好些为佳.三、炼焦死产工艺过程炼焦死产工艺过程如图2-2所示. 图2-2炼焦死产工艺过程炼焦工艺炼焦炉新颖焦冰死产历程分为洗煤、配煤、炼焦战产品处理等工序.1.洗煤◆本煤正在炼焦之前,先举止洗选.◆手段是落矮煤中所含的灰分战去除其余杂量.2.配煤◆将百般结焦本能分歧的煤按一定比率协同炼焦.◆手段是正在包管焦冰品量的前提下,夸大炼焦用煤的使用范畴,合理天力用国家资材,并尽大概天多得到一些化工产品.3.炼焦◆将协同佳的煤拆进炼焦炉的冰化室,正在隔绝气氛的条件下通过二侧焚烧室加热搞馏,通过一定时间,终尾产死焦冰.◆冰化室内成焦历程如图2—3所示.图2-3 结焦历程示企图4.炼焦的产品处理◆将炉内推出的白热焦冰支去熄焦塔熄火,而后举止破碎、筛分、分级、赢得分歧粒度的焦冰产品,分别支往下炉及烧结等用户.◆熄焦要领有搞法战干法二种.干法熄焦是把白热焦冰运至熄焦塔,用下压火喷淋60~90s.搞法熄焦是将白热的焦冰搁进熄焦室内,用惰性气体循环回支焦冰的物理热,时间为2~4h.◆正在炼焦历程中还会爆收炼焦煤气及多种化教产品.焦炉煤气是烧结、炼焦、炼铁、炼钢战轧钢死产的主要焚料.。

炼焦工艺流程教材PPT(共 45张)

序有:“9—2”“5—2“2— 1”等,我们用“M-n”表示它们的通式。m为相邻两次 推焦相隔的炉数.n为每串相隔的炉数(推焦车从一座 焦炉的一端开始,推到另一端,这—趟称为一串,如 1,11,21……称为1#串;3,13,23……称为3#串)。 8)推焦计划系数K1标志各班推焦计划表中各炭化 室计划结焦时间规定结焦时间相吻合 的情况 9)推焦执行系数K2标志各班实际推焦时间与计划 推焦时间相吻合 的情况 10)推焦总系数K3,用以评价炼焦系统在遵守规 定结焦时间方面的管理水平,K3=K1×K2

1.3焦炉组成部分

1 地下室

3 燃烧室

5 斜道区

2 蓄热室

4 炭化室

6 护炉铁

件

地下室主要部分

1 预热器

3 交换旋

塞

5 下喷管

2 主管

4 加减旋

塞

蓄热室

蓄热室位于炉体下部,其上经斜道同燃烧室相连, 其下经废气盘分别同分烟道以及大气相通。蓄热室构造 包括顶部空间,格子砖,篦子砖,小烟道,以及主墙、 单墙、封墙和中心隔墙,主墙内还有直立式煤气道。蓄 热室在下降高温废气时,由内装的格子砖将大部分热量 吸收并积蓄起来。使废气温度由1200℃降至400℃以下。 当空气上升时,格子砖将所积蓄热量传递出去,使空气 预热到1000℃以上。

煤塔 拦焦车

1.6 炼焦工艺操作流程

捣固机

摇动给料机

装煤、推焦车

熄焦车

生化水

熄焦塔湿法熄焦

荒煤气去化产净化

焦炉

除尘车

地面站

晾焦台

刮板机

震动筛

筛焦楼

焦仓

焦炭外售

≥25mm(焦炭) 10~25mm(小焦)

≤10mm(焦粉

1.7 煤气工艺操作流程

炼焦系统工艺流程图

炼焦工艺系统流程一、焦炭流程

二、煤气流程

注:1、调节翻板分手动调节翻板和自动调节翻板,荒煤气是依次通过两翻板。

2、砖煤气道分为水平砖煤气道和垂直砖煤气道。

三、空气流程

四、废气流程

注:1、空气口布置有调节砖,俗称牛舌砖,用于调节空气流量。

2、蓄热室内布置有格子砖,小烟道上布置有篦子砖。

3、斜道分长短斜道。

4、每个蓄热室与其相邻的蓄热室气流是异向的,所连接斜道所流通的物质是相同的,是空气都是空气,是废气都是废气。

5、交换开闭器又称废气盘,其每个都设置有一个废弃砣。

焦化厂生产工序及工艺流程图(2020年整理).pptx

学海无涯

油器(X81501A/B),最大限度地清除煤气中的焦油雾滴后进入离心 式煤气鼓风机(C81501A/B)加压,加压后的煤气升温至 42℃左右, 升压至 39.2kPa 左右送入脱硫工序。

气液分离器分离出的焦油氨水流入机械化焦油氨水澄清槽 (V81502A/B/C)内澄清分层,分离氨水后的焦油通过液面调节器流 至焦油中间槽(V81505),再由焦油泵(P81503A/B)送入焦油贮槽 ,

外购 示

洗精煤

学海无 涯

备煤车间工艺流程框图

(2)筛储焦 筛储焦负责将炼焦工序熄火的焦炭进行筛分、输送、储存。筛焦 楼完成筛分工作,焦炭筛分为>35mm、35-15mm、<15mm 三个级别。

焦炉生产的焦炭熄焦后放于凉焦台,经刮板放焦机刮入焦 1 带式 输送机,经转运站和焦 2 带式输送机送到筛焦楼。进入筛焦楼的焦炭 先通过蓖式固定筛将焦炭进行筛分,筛上物(>35mm)经溜槽卸入>35mm 焦炭贮仓内,或经高架卸焦棧桥卸入焦场贮存和外售。筛下物(<35mm ) 则进入 1530 双层焦炭振动筛,将其分为 35~15mm 和>15mm 二级 ,并 分别进入相应焦仓中贮存或经高架卸焦棧桥卸入焦场贮存和外 售。

焦炉出焦除尘采用出焦地面除尘站工艺。出焦时烟对接套筒与设

学海无涯

在焦侧的固定接口阀接通,并先于推焦杆动作 30 秒钟向地面除尘系 统发出信号,通风机由液力偶合器控制开始由低速向高速运行,然后 推焦杆进行推焦,推焦过程中产生的大量阵发性高温含尘烟气在焦炭 热浮力及风机的作用下收入设置在导焦车上的大型吸气罩,然后通过 接口翻板阀使烟气进入集尘干管,送入蓄热式冷却器冷却,并对较大 颗粒焦尘进行粗分离,使烟气在 110℃以下进入除尘器进行净化,净 化后的烟气经通风机、消声器、烟囱排入大气。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炼焦工艺流程介绍

---- 冶金自动化系列专题

[导读]:高炉生产前的准备除了准备铁矿石(烧结矿和球团矿)外,还需要准备好必需的燃料--焦炭。

焦炭是高炉冶炼的主要燃料,焦炭在风口前燃烧放出大量热量并产生煤气,煤气在上升过程中将热量传给炉料,使高炉的各种物理化学反应得以进行。

本专题将详细介绍焦炭生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。

由于时间的仓促和编辑水平有限,专题中难免出现遗漏或错误的地方,欢迎大家补充指正。

【发表建议】

焦炭在高炉冶炼中的作用:

1.发热剂。

焦炭在风口前燃烧放出大量热量并产生煤气,煤气在上升过程中将热量传给炉料,使高炉的各种物理化学反应得以进行。

2.还原剂。

焦炭燃烧产生的C0及焦炭中的固定碳是铁矿石的还原剂。

3.料柱骨架。

焦炭在料柱中占1/3~1/2的体积,尤其是在高炉下部高温区只有焦炭是以固体状态存在,它对料柱起骨架作用,高炉下部料柱的透气性完全由焦炭来维持。

4.渗碳剂。

5.炉料下降提供自由空间。

查看冶金自动化频道 -> 炼焦频道

炼焦生产工艺流程:

现代焦炭生产过程分为洗煤、配煤、炼焦和产品处理等工序。

工艺流程图如下:

1.洗煤

◆原煤在炼焦之前,先进行洗选。

◆目的是降低煤中所含的灰分和去除其他杂质。

2.配煤

◆将各种结焦性能不同的煤按一定比例配合炼焦。

◆目的是在保证焦炭质量的前提下,扩大炼焦用煤的使用围,合理地利用国家资源,并尽可能地多得到一些化工产品。

3.炼焦

◆将配合好的煤装入炼焦炉的炭化室,在隔绝空气的条件下通过两侧燃烧室加热干馏,经过一定时间,最后形成焦炭。

◆炭化室成焦过程如图所示。

结焦过程示意图

4.炼焦的产品处理

◆将炉推出的红热焦炭送去熄焦塔熄火,然后进行破碎、筛分、分级、获得不同粒度的焦炭产品,分别送往高炉及烧结等用户。

◆熄焦方法有干法和湿法两种。

湿法熄焦是把红热焦炭运至熄焦塔,用高压水喷淋60~90s。

干法熄焦是将红热的焦炭放入熄焦室,用惰性气体循环回收焦炭的物理热,时间为2~4h。

◆在炼焦过程中还会产生炼焦煤气及多种化学产品。

焦炉煤气是烧结、炼焦、炼铁、炼钢和轧钢生产的主要燃料。

炼焦及其工艺流程

炼焦

coking

装炉煤经过高温干馏转化为焦炭、焦炉煤气和化学产品的工艺过程。

即煤炭焦化。

指主要从硬煤和褐煤中生产焦炭、煤气、干馏炭及煤焦油或沥青等副产品的炼焦炉的操作活

动。

根据最终温度,有高温炼焦(900~1100℃)、中温炼焦(660~750℃)和低温炼焦(500~

580℃)。

通常指高温炼焦。

现代炼焦生产在焦化厂炼焦车间进行。

炼焦车间一般由一座或几座焦炉及其辅助设施组成,

焦炉的装煤、推焦、熄焦和筛焦组成了焦炉操作的全过程,每个炉组都配备有装煤车、推焦

车、拦焦机、熄焦车和电机车,一侧还应设有焦台和筛焦站。

近来开发的炼焦新工艺还有:

配入部分型煤炼焦的配型煤工艺、用捣固法装煤的煤捣固工艺、煤预热工艺等。

产品包括:

(1)焦炭。

炼焦最重要的产品,大多数国家的焦炭90%以上用于高炉炼铁,其次用于铸造与有色金属冶炼工业,少量用于制取碳化钙、二硫化碳、元素磷等。

在钢铁联合企业中,焦粉还用作烧结的燃料。

焦炭也可作为制备水煤气的原料制取合成用的原料气。

(2)煤焦油。

焦化工业的重要产品,其产量约占装炉煤的3%~4%,其组成极为复杂,多数情况下是由煤焦油工业专门进行分离、提纯后加以利用

(3)煤气和化学产品。

氨的回收率约占装炉煤的0.2%~0.4%,常以硫酸铵、磷酸铵或浓氨水等形试作为最终产品。

粗苯回收率约占煤的1%左右。

其中苯、甲苯、二甲苯都是有机合成工业的原料。

硫及硫氰化合物的回收,不但为了经济效益,也是为了环境保护的需要。

经过净化的煤气属中热值煤气,发热量为17500kj/Nm3左右,每吨煤约产炼焦煤气300~400 m3,其质量约占装炉煤的16%~20%,是钢铁联合企业中的重要气体燃料,其主要成分是氢和甲烷,可分离出供化学合成用的氢气和代替天然气的甲烷。

高炉用燃料

焦炭是高炉冶炼的主要燃料。

一、焦炭在高炉冶炼中的作用

1.发热剂。

焦炭在风口前燃烧放出大量热量并产生煤气,煤气在上升过程中将热量传给炉料,使高炉的各种物理化学反应得以进行。

2.还原剂。

焦炭燃烧产生的C0及焦炭中的固定碳是铁矿石的还原剂。

3.料柱骨架。

焦炭在料柱中占1/3~1/2的体积,尤其是在高炉下部高温区只有焦炭是以固体状态存在,它对料柱起骨架作用,高炉下部料柱的透气性完全由焦炭来维持。

4.渗碳剂。

5.炉料下降提供自由空间。

二、高炉冶炼对焦炭质量的要求

1.焦炭的化学成分

焦炭的化学成分常以焦炭的工业分析来表示。

工业分析项目包括固定碳、灰分、硫分、挥发分和水分的含量。

◆固定碳含量尽量高,灰分尽量低。

我国冶金焦炭灰分一般为11%~l4%。

◆硫含量低。

◆挥发分一般在0.7%~l.2%。

焦炭中的挥发分是指在炼焦过程中未分解挥发完的H2、CH4、N2等物质。

挥发分含量过高,说明焦炭的结焦程度差,生焦多,强度差;含量过低,则说明结焦程度过高,易碎。

◆水分含量稳定。

焦炭中的水分是湿法熄焦时渗入的,通常为2%~6%。

2.焦炭的物理性质

◆机械强度高。

焦炭的机械强度是指焦炭的耐磨性和抗撞击能力。

机械强度不好的焦炭,在转运过程中和高炉下降过程中破裂产生大量的粉末,进入初渣,使炉渣的黏度增加,增加煤气阻力,造成炉况不顺。

目前我国一般用小转鼓测定焦炭强度。

小转鼓是用钢板焊成的无穿心轴的密封圆筒,鼓径和宽均为1000mm,壁每隔90°焊角钢一块,共计4块。

试验时,取粒度大于60mm 的焦炭30kg,放人转鼓,转鼓以25r/min的速度旋转100转,即4min,倒出试样,用φ40mm和φl0mm的圆孔筛筛分,以大于40mm的焦炭占试样总量的百分比(以M40表示) 作为破碎强度指标,以小于l0mm的焦炭占试样总量的百分比(以M10表示)作为耐磨强度指标。

M40愈大,Ml0愈小,表明焦炭的强度愈高。

一般要求M40≥72%,Ml0≤10%。

◆粒度均匀、粉末少。

大型高炉焦炭粒度围为20~60mm,中小高炉用焦炭,其粒度分别以20~40mm和大于15mm 为宜。

3.焦炭的化学性质

焦炭的化学性质包括焦炭的燃烧性和反应性两方面。

◆燃烧性好。

燃烧性是指焦炭在一定温度下与氧反应生成C02的速度,即燃烧速度。

其反应式为:

C+02=C02

◆反应性好。

反应性是指焦炭在一定温度下和C02作用生成C0的速度。

反应式为:

C+C02=2CO

为了提高炉顶煤气中的CO2含量,改善煤气利用程度,希望焦炭的反应性差些为好。

为了扩大燃烧带,使炉缸温度及煤气流分布更为合理,使炉料顺利下降,希望焦炭的燃烧性差些为好。

三、炼焦生产工艺流程

炼焦生产工艺流程如图2-2所示。

图2-2 炼焦生产工艺流程

炼焦工艺

炼焦炉

现代焦炭生产过程分为洗煤、配煤、炼焦和产品处理等工序。

1.洗煤

◆原煤在炼焦之前,先进行洗选。

◆目的是降低煤中所含的灰分和去除其他杂质。

2.配煤

◆将各种结焦性能不同的煤按一定比例配合炼焦。

◆目的是在保证焦炭质量的前提下,扩大炼焦用煤的使用围,合理地利用国家资源,并尽可能地多得到一些化工产品。

3.炼焦

◆将配合好的煤装入炼焦炉的炭化室,在隔绝空气的条件下通过两侧燃烧室加热干馏,经过一定时间,最后形成焦炭。

◆炭化室成焦过程如图2—3所示。

图2-3 结焦过程示意图

4.炼焦的产品处理

◆将炉推出的红热焦炭送去熄焦塔熄火,然后进行破碎、筛分、分级、获得不同粒度的焦炭产品,分别送往高炉及烧结等用户。

◆熄焦方法有干法和湿法两种。

湿法熄焦是把红热焦炭运至熄焦塔,用高压水喷淋60~90s。

干法熄焦是将红热的焦炭放入熄焦室,用惰性气体循环回收焦炭的物理热,时间为2~4h。

◆在炼焦过程中还会产生炼焦煤气及多种化学产品。

焦炉煤气是烧结、炼焦、炼铁、炼钢和轧钢生产的主要燃料。