射出多段成型工艺

射出成型工艺

射出成型工艺Document number【980KGB-6898YT-769T8CB-246UT-18GG08】射出成型工艺图1 塑胶射出流程注塑过程中的关键步骤:1. 塑化计量1)塑化达到组分均匀、密度均匀、黏度均匀、温度分布均匀。

2)计量保证将塑化好的熔体定温、定压、定量射出。

3)塑化效果和能力柱塞式射出机、螺杆式射出机(普通螺杆塑化、动力熔融)。

其中螺杆式射出机的塑化能力强于柱塞式射出机。

2.射出充模1)流动充模射出过程中注塑压力和速度的变化。

射出压力与熔体温度、熔体流速的关系。

射出压力与熔体充模特性(充模流动形式和充模速度)的关系。

2)保压补缩保证将塑化好的熔体定温、定压、定量射出。

保压力、保压时间和模腔压力之间的关系会影响制件的密度、收缩及表面缺陷。

射出成形加工考虑要点1.模具成形温度模温过低:熔体流动性差,制件上产生较大应力、熔接痕,表面质量差。

模温过高:冷却时间、收缩率、翘曲变形均增大。

模温影响射出的成型性、成型效率、制品品质。

尤其对流动性、尺寸安定性、表面光泽及内应力有绝对影响.2. 塑料温度若低于黏流温度:不利于塑化,熔料黏度大,成型困难,易出现熔接痕,表面无光泽或缺料。

若高于热分解温度:引起热降解,导致之间物理和力学性能变差。

3. 螺杆回转速度当进料时,螺杆回转并在背压作用下向后退,其回转速度将主要影响螺杆对物料的塑化能力,此外对料温也会产生影响。

螺杆转速达到一定数值后,综合塑化效果下降。

4.背压设定与螺杆转速一起影响螺杆对物料的塑化效果,要综合考虑背压力和螺杆转速的设定。

背压大而螺杆转速小时会发生逆流。

背压过小会使空气进入螺杆前端。

5.射出成形压力若射出压力过小:模腔压力不足,熔体难以充满模腔。

若射出压力过大:涨模、溢料,压力波动较大,生产难于稳定控制,制件应力增大。

射出压力确定原则:根据条件,射出压力尽量高,有助于提高充模速度、熔接痕强度,防止缺料,使收缩率减小;但同时要注意避免喷射流动。

塑胶射出成型工艺流程

塑胶射出成型工艺流程

朋友!今天来跟你唠唠塑胶射出成型这档子事儿。

先跟你说哈,我在这行都混了 20 多年啦!想当年我刚入行的时候,那叫一个懵圈,啥都不懂。

不过慢慢摸索,总算是有点门道啦!

咱先说这第一步啊,准备原料。

哇塞,这原料可重要了,就跟做饭得有好食材一样!要是原料不好,后面全白搭。

我记得有一次,用了一批质量不咋地的原料,那做出来的东西,简直没法看!

然后就是加热融化原料,这一步可得掌握好温度,温度高了低了都不行。

嗯...我好像有次温度没控制好,做出来的东西全是次品,那叫一个郁闷啊!

说到模具,这可是关键中的关键!选对模具,那产品才能成型得漂亮。

我跟你讲,有一回我们用错了模具,那可真是“赔了夫人又折兵”,损失惨重啊!

注射这一步也不能马虎,速度和压力都得拿捏好。

唉,我刚开始的时候总是掌握不好,没少犯错。

保压和冷却,这俩步骤也挺重要。

要是保压时间不够或者冷却不均匀,产品就容易出问题。

脱模的时候可得小心,一不小心就容易把产品弄坏。

我就有过这种倒霉经历,心疼得我哟!

我这又扯远啦!咱再回过头来说说原料的事儿。

现在这原料的种类是越来越多,有些新出的我都还没搞太明白呢。

你说要是注射的时候机器突然坏了可咋办?哈哈,别担心,这种情况虽然麻烦,但也不是没法解决。

这塑胶射出成型啊,其实也不是啥特别难的事儿,只要你多练多琢磨,肯定能行!就像我,刚开始也是啥都不懂,现在不也成行家啦!

对了,我听说隔壁厂最近出了个大乌龙,模具设计错了,那损失,啧啧啧!

好啦,我能跟你说的也就这么多,剩下的就靠你自己去摸索啦!。

射出机及塑胶料成型工艺

雙色射出成型(Bi-injection)、混色射出成型(Interval Injection)及夾層射出成型(Sandwich Injection)雙色射出成型通常指的是兩種顏色或不同種類塑料的成型,由於雙色機的兩組射出單元及射嘴是獨立分開的,因此其成品的顏色多半是雙色分明,沒有混雜在一起。

相反的,混色射出成型則是運用複合射嘴將兩組射出單元的塑料合流,再配合機器射出速度、壓力、時間的變化,使成品產生混色、漸層及花紋等色彩變化。

至於夾層射出則同樣是運用複合射嘴將兩組塑料合流,但是必須運用特殊設計使原料形成內外包夾,而有所謂「核心料」(core material)及「表層料」(skin material)之分。

因此,除非將成品切開,否則夾層射出成品從外觀上通常只看得到表層料,而看不出有兩種原料。

雙色機與一般射出機最大的差別在於射出單元及活動模板的設計。

一般而言,雙色機有兩組獨立分開的射出單元,一般射出機則只有一組射出單元。

而兩組射出單元的配置方式則隨各廠家的設計而有多種形式,如水平平行同向配置、水平Y型同向配置、水平L型配置、垂直L型配置、垂直Y型配置,甚至搭配二板式鎖模結構而有水平平行對向配置等。

至於活動模板的設計則是必須提供旋轉的機制,一般常見的設計如增加轉盤或轉軸機構等,以提供180°往復旋轉功能,使模具產生循環交替動作。

另有些特殊雙色模具則不需轉盤或轉軸機構,而由模具進行滑動交替或水平旋轉。

混色射出機及夾層射出機與一般標準射出機有何不同?混色及夾層射出機與一般標準機幾乎相同,唯一不同點是混色及夾層機有兩組射出單元而由一個共同射嘴將原料注入模具內。

而混色機及夾層機的差別,也就在於複合射嘴的設計不同。

夾層射出成型與傳統射出成型比較,有哪些特性?對內外層不同塑料的產品,可取代傳統二次加工改為一次成型。

核心料可使用低黏度之原料、降低射出壓力。

核心料可使用回收之廢料或低品質原料以降低成本。

皮層料可採用優質具特殊表面性質或防電磁波干擾等材料,以增加產品性能。

CMF十五种工业设计加工工艺

1. 表面立体印刷(水转印)水转印——是利用水的压力和活化剂使水转印载体薄膜上的剥离层溶解转移,基本流程为:a. 膜的印刷:在高分子薄膜上印上各种不同图案;b. 喷底漆:许多材质必须涂上一层附着剂,如金属、陶瓷等,若要转印不同的图案,必须使用不同的底色,如木纹基本使用棕色、咖啡色、土黄色等,石纹基本使用白色等;c. 膜的延展:让膜在水面上平放,并待膜伸展平整;d. 活化:以特殊溶剂(活化剂)使转印膜的图案活化成油墨状态;e. 转印:利用水压将经活化后的图案印于被印物上;f. 水洗:将被印工件残留的杂质用水洗净;g. 烘干:将被印工件烘干,温度要视素材的素性与熔点而定;h. 喷面漆:喷上透明保护漆保护被印物体表面;i. 烘干:将喷完面漆的物体表面干燥。

水转印技术有两类,一种是水标转印技术,另一种是水披覆转印技术,前者主要完成文字和写真图案的转印,后者则倾向于在整个产品表面进行完整转印。

披覆转印技术(Cubic Transfer)使用一种容易溶解于水中的水性薄膜来承载图文。

由于水披覆薄膜张力极佳,很容易缠绕于产品表面形成图文层,产品表面就像喷漆一样得到截然不同的外观。

披覆转印技术可将彩色图纹披覆在任何形状之工件上,为生产商解决立体产品印刷的问题。

曲面披覆亦能在产品表面加上不同纹路,如皮纹、木纹、翡翠纹及云石纹等,同时亦可避免一般板面印花中常现的虚位。

且在印刷流程中,由于产品表面不需与印刷膜接触,可避免损害产品表面及其完整性。

2. 金属拉丝直纹拉丝是指在铝板表面用机械磨擦的方法加工出直线纹路。

它具有刷除铝板表面划痕和装饰铝板表面的双重作用。

直纹拉丝有连续丝纹和断续丝纹两种。

连续丝纹可用百洁布或不锈钢刷通过对铝板表面进行连续水平直线磨擦(如在有装置的条件下手工技磨或用刨床夹住钢丝刷在铝板上磨刷)获取。

改变不锈钢刷的钢丝直径,可获得不同粗细的纹路。

断续丝纹一般在刷光机或擦纹机上加工制得。

制取原理:采用两组同向旋转的差动轮,上组为快速旋转的磨辊,下组为慢速转动的胶辊,铝或铝合金板从两组辊轮中经过,被刷出细腻的断续直纹。

《射出成型教材》课件

流体塑料在高压下被注射进模 具中。

冷却固化

塑料在模具中冷却固化。

开模取出成型品

冷却固化后的塑料从模具中取 出,完成射出成型过程。

射出成型的应用领域

家电行业

家电产品的外观件和内部结构 件,如洗衣机、空调、电视机 的壳体和内部结构件等。

玩具行业

玩具产品的外观件和内部结构 件,如塑料玩具车、塑料玩具 动物等。

检验与包装

对产品进行质量检验,合格后进 行包装,确保产品在运输过程中 不受损坏。

05

射出成型问题与对策

BIG DATA EMPOWERS TO CREATE A NEW

ERA

成型不良

•·

Байду номын сангаас

材料问题: 塑料材料流动性差、 收缩率大,或材料中杂质多,影 响成型效果。

射出成型过程中,由于各种原因 导致产品成型不完整或表面质量 差。

复合材料

探索将多种材料复合在一起,形成具 有优异性能的复合材料,提高产品的 质量和性能。

新技术应用

3D打印技术

将3D打印技术应用于射出成型领 域,实现个性化、小批量、复杂

产品的生产。

自动化技术

引入自动化技术,提高生产效率 ,降低人工成本,实现大规模、

高效的生产。

智能化技术

利用人工智能、大数据等技术, 实现生产过程的智能化控制和优

硅胶

具有优良的耐高温和耐化学腐蚀性 ,广泛用于密封件和厨具制品。

03

射出成型设备

BIG DATA EMPOWERS TO CREATE A NEW

ERA

射出成型机种类

立式射出成型机

适合生产小型、精密的塑料制品。

卧式射出成型机

注塑机的射出一段、二段、三段、四段、分别代表什... 在注塑过程中,多段射胶起什么作用?

匿名网友:注塑工艺的注射过程中,比较厚或有某种特殊性的构件,一次性(单一阶段)把构件注满,就容易产生溢胶,不但造成大量批锋而且缩水现象也更严重出现,也造成模腔所受的注射压力更大,分段注射的好处是,第一阶段注入的塑胶在腔内填充了特定的位置,主要是将分型面的接缝填上了,这时腔内未达到最大的压力,这部分塑胶有了一定程度的冷却和固化之后接着对腔内加大压力注射,就不至于在分型线上溢出成为批锋,再说,第一阶段所注入的塑胶已进入固化了,二阶段注射的注胶量比一次注满的注胶量少,腔内有了第一阶段的塑料垫底,二阶段注射压力有条件加得大些,容易实现最后的合理保压,就不容易造成缩水缺陷,多分几段注射好处明显,但如何调整每一阶段的注射速度和注射压力却是一个很复杂的过程,需有丰富的调试经验方可收到良好的效果,一般是前阶段的速度快些压力小些,后阶段的速度慢些压力大些匿名网友:1. 注塑机的射出一段、二段、三段、四段、分别代表什...答:注塑工艺的注射过程中,比较厚或有某种特殊性的构件,一次性(单一阶段)把构件注满,就容易产生溢胶,不但造成大量批锋而且缩水现象也更严重出现,也造成模腔所受的注射压力更大,分段注射的好处是,第一阶段注入的塑胶在腔内填充了特定的位置...2. 在注塑过程中,多段射胶起什么作用?答:一般的塑件注塑时至少要设定三段或四段射胶才是比较科学的。

水口流道为第一段、进浇口处为第二段、产品进胶到90%左右时为第三段、剩余的部分为第四段(亦称末段)。

对于结构简单且外观质量要求不高的胶件注塑时,可采用三段射胶的程序。

但对结构...3. 注塑机一段二段啥意思答:1、是对熔胶桶里面的温度控制,每段的注塑温度都不同。

2、注塑机又名注射成型机或注射机。

它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。

分为立式、卧式、全电式。

注塑机能加热塑料,对熔融塑料施加高压...4. 注塑机中的射胶一段、二段、保压、位置,各阶段有...答:通常将注射压力的控制分成为一次注射压力、二次注射压力(保压)或三次以上的注射压力的控制。

塑胶射出成型技术

塑胶射出成型技术设定注塑工艺时应考虑的塑料物性一收缩率影响热塑性塑料成型收缩的因素如下:1、塑料品种:热塑性塑料成型过程中由于存在结晶化形成的体积变化,内应力强,冻结在塑件内的残余应力大,分子取向性强等因素,因此热塑性塑料收缩率较大,收缩率范围宽、方向性明显,另外成型后的收缩、退火或调湿处理后的收缩率一般也比较大。

2、塑件特性:成型时熔融料与型腔表面接触外层立即冷却形成低密度的固态外壳。

由于塑料的导热性差,使塑件内层缓慢冷却而形成收缩大的高密度固态层。

所以壁厚、冷却慢、高密度层厚的则收缩大。

3、进料口形式、尺寸、分布这些因素直接影响料流方向、密度分布、保压补缩作用及成型时间。

4、成型条件:模具温度高,熔融料冷却慢、收缩大,尤其是结晶料因结晶度高,体积变化大,故收缩更大。

另外,保压压力及保压时间对收缩也影响较大,压力大、时间长的则收缩小但方向性大。

注塑压力高,熔融料粘度差小,层间剪切应力小,脱模后弹性回跳大,故收缩也会减小,料温高、收缩大,但方向性小。

因此在成型时调整模温、压力、注塑速度及冷却时间等诸多因素可适当改变塑件收缩情况。

二、流动性1、热塑性塑料流动性大小,一般可从分子量大小、熔融指数、表现粘度及流动比(流程长度/塑件壁厚)等一系列指数进行分析。

分子量小,分子量分布宽,分子结构规整性差,熔融指数高、流动长度长、表现粘度小,流动比大的则流动性就好。

常用塑料的流动性分为三类:1)流动性好PA、PE、PS、PP等;2)流动性中等聚苯乙烯系列树脂(如ABS、AS)、PMMA、POM;3)流动性差PC、硬质PVC。

2、各种塑料的流动性也因成型工艺条件而有所变化,主要影响的因素有如下几点:1)温度:料温高则流动性增大,但不同塑料也各有不同,PS(尤其耐冲击型)、PP、PA、PMMA、PC等塑料的流动性随温度变化较大所以在成型时宜调节温度来控制流动性。

对PE、POM、则温度增减对其流动性影响较小,所以在成型时要通过增加注射压力来增加其流动性。

注塑成型工艺基本知识

注塑成型工艺根底知识一、注塑成型所谓注塑成型〔Injection Molding〕是指将已加热融化的材料喷射注入到模具内,经由冷却与固化后,得到成形品的方法。

也叫射出成型,适用于量产与形状复杂产品等成形加工领域。

二、注塑成形过程是以以下七大顺序执行成型过程几个步骤:1、关门2、锁模3、注射保压4、冷却5、开模6、翻开平安门7、取出产品。

重复执行这种作业流程,就可连续消费产品。

1、关门半自动需开关平安门,全自动平安门设置在关的状态。

2、锁模将挪动侧的挪动板前进,使得模具关闭,模具关闭以后确实地把模具锁紧。

3、射出〔包括保压〕螺杆快速地往前推进,把熔融之成型材料注入模腔内填充成型,填充之后压力要必须继续保持,这个动作特别取名为“保压〞。

在刚充填时模具承受的压力,一般叫做射出压或者叫做“一次压〞。

4、冷却〔以及下个动作的“可塑化过程〞〕模腔内之成型材料等待冷却凝固之过程叫“冷却〞。

在这时候射出装置也准备下次工作,这个过程叫做“可塑化过程〞。

放在料斗里的成型材料,流入加热的料管内加热,是根据螺杆旋转剪切把原料变成熔融状态,螺杆像拨取螺丝的原理一样,一面转一面后退,螺杆前端会储存熔融之成型材料,螺杆旋转时,抵抗螺杆向后退的压力称之为螺杆的“背压〞。

5、翻开模具将挪动侧的挪动板向后退,模具跟着翻开。

6、翻开平安门平安门翻开,这时成型机处于待机状能。

7、取件将成品取出,然后检视确认模具内未残留任何物件再关门.以上整个成型作业叫做一个成型周期。

成品是由模具的形状成型出来。

模具是由母模及公模组合成,公母模模仁之间留有空隙,材料在此流入压缩形成产品。

成型材料要流入公母模之前的通路有主流道〔SPRUE〕流道〔RUNNER〕闸门〔GATE〕等。

三、射出成型机射出成型机以较大工程来区分,可分为两项,锁模装置和射出装置。

1、锁模装置将模具关闭不被翻开,成型材料在模腔内冷却凝固后,模具才翻开然后取出成品等等动作的设备装置之锁模装置。

保压

保压起什么作用保压也就是所谓的二次压.当注塑的时候,注塑的压力是程曲线变化的,而保压则是恒定或有一定斜度的.首先你要搞明白,保压的情况下注塑机也在射胶.当一次压完成后,由于塑胶温度的降低及其内部的内应力,模腔里面的塑胶会发生回流现象.如果没有保压来消除这些力,则产品就会产生缩水甚至不饱模.这是保压的其中一个作用.另外保压可以控制产品的变形量及尺寸的大小.保压太大或太小都不适合.保压太大,产品会出现尺寸大,翘曲甚至粘模.太小的话最直观的就是会产生缩水.至于保压时间,要看产品的肉厚及大小做相应调节.这些需要你自己去实践中摸索.有一点记住.一次压过后熔融的塑胶会在短时间内成型,而保压就在这时间内完成的.具体敲自己摸索摸索关模的低压保护怎么设置低压保护又叫金型保护.不管曲轴还是直压,都应该有.曲轴的低压保护设置相对复杂一些.要先调模厚,然后根据你的模具低压需要的灵敏度来相应的调节位置,压力及时间.我们这边一般低压保护压力设定在3以内,时间1S以内,相对位置就大了点.注塑原理一、何为注塑:所谓注塑就是塑胶材料在注塑机的料筒中经过外部的加热和螺杆的旋转而产生的剪切热对树脂材料进行塑化成熔体后,通过施加一定的压力,把熔体注射到具有一定的形状的型腔中经过冷却定型后所产生的物品就为注塑。

二、注塑的过程,也就是注塑的周期:三、注塑的三大基本要素:机器—包括注塑机、辅机。

模具、材料四、注塑工艺的五大要素:1、温度:A、油温:对于液压机而言是由于机器的不停运作液压油运动摩擦而产生的热能,它是由冷却水来控制,在开机时要确认油温在45℃左右,若油温过高或过低均会影响压力的传递。

B、料温:即炮筒温度,此温度要根据材料和产品的形状和功能去设定,若有文件则根据文件去设定它。

C、模温:此温度也是一个重要的参数,它的高低对于产品的性能影响很大,故设定时一定要考虑产品的功能和结构,同时还要考虑到材料和周期。

2、速度:A、开合模的速度设定,开合模的设定一般是按慢—快—慢的原理,这样设定主要考虑机器、模具、周期去考虑。

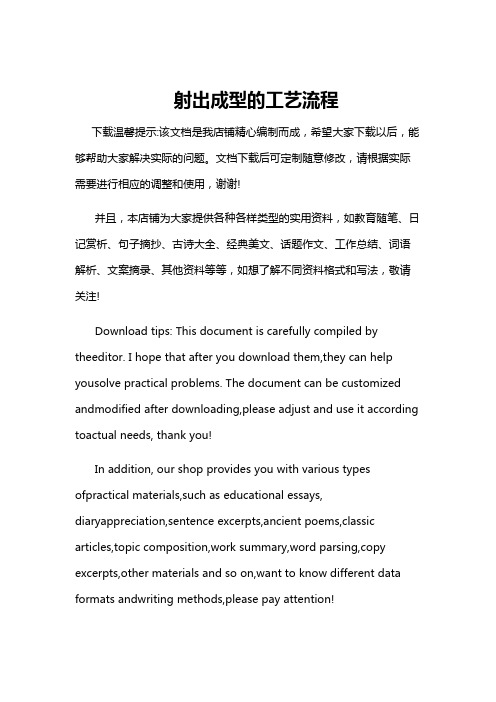

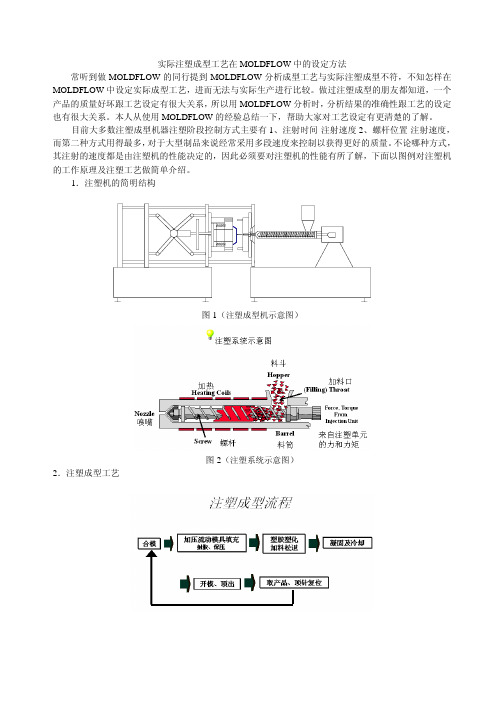

实际注塑成型工艺在MOLDFLOW中的设定方法

实际注塑成型工艺在MOLDFLOW中的设定方法常听到做MOLDFLOW的同行提到MOLDFLOW分析成型工艺与实际注塑成型不符,不知怎样在MOLDFLOW中设定实际成型工艺,进而无法与实际生产进行比较。

做过注塑成型的朋友都知道,一个产品的质量好坏跟工艺设定有很大关系,所以用MOLDFLOW分析时,分析结果的准确性跟工艺的设定也有很大关系。

本人从使用MOLDFLOW的经验总结一下,帮助大家对工艺设定有更清楚的了解。

目前大多数注塑成型机器注塑阶段控制方式主要有1、注射时间-注射速度2、螺杆位置-注射速度,而第二种方式用得最多,对于大型制品来说经常采用多段速度来控制以获得更好的质量。

不论哪种方式,其注射的速度都是由注塑机的性能决定的,因此必须要对注塑机的性能有所了解,下面以图例对注塑机的工作原理及注塑工艺做简单介绍。

1.注塑机的简明结构图1(注塑成型机示意图)图2(注塑系统示意图)2.注塑成型工艺接下来用我本人做的一个案例来介绍的是怎样在MOLDFLOW 中设定注塑工艺参数(螺杆位置-注射速度即stroke vs % maximun ram speed ).1. 注塑机选择或定义由于moldflow 数据库中的注塑机大多是国外品牌,如雅宝(Auburg )、赫斯基(Husky )、徳马格(Demag )等,很多牌子是没有的,需要自定义,定义方法如下(以我公司的东芝EC350为例,其它品牌可参照)1) 点toosl-new personal database,出现如下对话框:产品模型和网格统计,分析材料选的是pc+abs (GE C6600)在category(类别)拦中选择process condition(工艺条件)下面的 injection molding machine (注塑机),点OK,进入下一步,点new(新建),出现新对话框如下第1栏为description(描述),trade name中输入名称EC350,manufacturer输入厂家toshiba, data source 输入toshiba,data last modified输入sep 10 ,2002, data status默认,这一页的内容主要是注塑机的一些信息,无关紧要的东西,输入结果如下:第2栏为注射部分(重点),maximum machine injection stroke中输入最大计量行程300mm, maximum machine injection rate中输入最大注射率314cm^3/s,machine screw diameter输入螺杆直径50mm,fill control默认stroke vs ram speed)。

Injection-Compression Molding

Injection-Compression Molding一、前言射出壓縮成型(Injection-Compression Molding)為一新的製程技術,近年來在學界與業界引起了相當多的研究與討論,而此一製程技術目前已廣泛應用在需高精度尺寸及考慮光學性質的光學產品如DVD、CD-ROM或光學鏡片等的製造。

本文僅簡介射出壓縮成型的製程特性與射出壓縮成型模板控制,最後並以光學鏡片在本公司研發之全電式射出成型機上之應用為案例說明射出壓縮製程相較於傳統射出成型對於光學鏡片成品品質之影響。

二、射出壓縮製程特性射出壓縮成型其操作結合了射出成型以及壓縮成型兩種成型技術,此種製程主要是在一般傳統射出成型製程中之外加入模具壓縮的製程,亦即在充填之初模具不完全閉鎖,當部份塑料注入模穴後,再利用鎖模機構閉鎖模具,由模心模壁向模穴內熔膠施加壓力以壓縮成型來完成模穴充填。

此種成型方式不但可以降低充填模穴所需之射出壓力,且由於均勻加壓使得整個成型製程可以在低壓的環境下完成而得到模穴內熔膠均勻的壓力分佈(圖一)。

比起傳統的射出成型,射出壓縮成型具有以下優點:(1)降低射出壓力。

(2)降低殘餘應力。

(3)減少分子定向。

(4)均勻保壓減少不均勻收縮。

(5)克服凹陷及翹曲。

(6)減少成品雙折射率差。

(7)緩和比容積變化。

(8)增進尺寸精度(圖一)三、射出成型模板的控制射出壓縮成型方法中活動模板的位置控制直接影響射出階段的模穴厚度、流動阻力,以及成品的殘留應力;而在壓縮段活動模板的壓力速度直接對應熔膠的保壓及流動,也因此影響成品的收縮與翹曲狀況。

活動模板的控制模式可分為二種模:其中一種為壓力控制模式,亦即模板在射出階段前以低壓力鎖模,此時模具已密合只是鎖模力極低,在射出階段時再利用射出壓力迫使模具打開,以使模穴空間加大同時降低流動阻力,當完成射出動作後再使模具移動進行壓縮動作(圖二)。

第二則為位置控制模式,模板在射出前以預先定位某一位子,並預留較大的模穴空間,此時射出動作擠入熔膠並且可以低壓方式進入模穴,待射出完成後再進行壓縮工作(圖三)。

射出成型的工艺流程

射出成型的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!陶瓷地砖楼面的施工工艺流程一、准备工作阶段在进行陶瓷地砖楼面的施工之前,需要进行一系列准备工作。

金属喷射成型的最新发展态势

金属喷射成型的最新发展态势摘要:金属雾化喷射成型技术是在快速凝固粉末冶金工艺基础上发展起来的一种介于铸造和粉末冶金之间的冶金新工艺。

金属雾化喷射成型工艺过程是将合金原料熔化后,注入中间包内,由中间包下部的导液管流出后,经雾化喷嘴射出的高速气体雾化,形成细小的金属液滴,在高速气流作用下加速飞行并逐步冷却,在半固态下沉积到沉积器上,最终凝结成锭坯。

金属喷射成型工艺分为4个阶段,雾化阶段,喷射阶段,沉积阶段和凝固阶段。

关键词:粉末冶金工艺;金属喷射成型;发展态势一、生产量增长方兴未艾在过去的10年中,欧洲金属粉末喷射成型的产品产量平均每年增长10%左右。

当然,它的基数较低。

据国外统计,2007年金属粉末喷射成型生产使用的金属粉末接近5400吨,而全球粉末冶金生产消耗的金属粉末是90万吨。

普通的粉末金属市场主要由汽车制造业的需求支配。

但是,世界各地金属粉末喷射成型的产品市场不完全相同。

在美洲,用粉末金属喷射成型技术生产的零部件产量最大当属机械工程行业,其次是汽车制造业、医疗器械制造业;在欧洲,汽车制造业是主要市场,机械制造业则属第二;而亚洲,主要市场是信息行业,机械制造业排第二。

从表可以看出,全球金属粉末喷射成型制品的最大市场,是机械工程行业,占35%;信息行业居第二位,占26%;第三位是汽车制造行业,占25%。

各行业消费的金属粉末喷射成型的典型制品包括:机械工程行业用的主要是小齿轮、园林机械零件、手工工具以及更简易的物品等;信息行业主要是笔记本电脑、移动电话等的结构零件,磁盘驱动的组成部件,光纤连接器组成部件和热能管理组成部件;汽车制造行业的金属粉末喷射成型制品,主要是涡轮增压器系统的组成部件和其它发动机的组成部件。

在欧洲,汽车行业的衰退虽然有可能继续,但是应用金属粉末喷射成型方法制造零部件,是发展最快的行业。

医疗行业使用的金属粉末喷射成型制品有:植入人体内的植入物、外科用的各种工具、牙科用的牙托;金属粉末喷射成型技术已经成为制造上述制品的理想技术,特别是在美国,医疗行业已成为使用金属粉末喷射成型制品的重要行业。

实际注塑成型工艺在MOLDFLOW中的设定方法

实际注塑成型工艺在MOLDFLOW中的设定方法常听到做MOLDFLOW的同行提到MOLDFLOW分析成型工艺与实际注塑成型不符,不知怎样在MOLDFLOW中设定实际成型工艺,进而无法与实际生产进行比较。

做过注塑成型的朋友都知道,一个产品的质量好坏跟工艺设定有很大关系,所以用MOLDFLOW分析时,分析结果的准确性跟工艺的设定也有很大关系。

本人从使用MOLDFLOW的经验总结一下,帮助大家对工艺设定有更清楚的了解。

目前大多数注塑成型机器注塑阶段控制方式主要有1、注射时间-注射速度2、螺杆位置-注射速度,而第二种方式用得最多,对于大型制品来说经常采用多段速度来控制以获得更好的质量。

不论哪种方式,其注射的速度都是由注塑机的性能决定的,因此必须要对注塑机的性能有所了解,下面以图例对注塑机的工作原理及注塑工艺做简单介绍。

1.注塑机的简明结构图1(注塑成型机示意图)图2(注塑系统示意图)2.注塑成型工艺接下来用我本人做的一个案例来介绍的是怎样在MOLDFLOW 中设定注塑工艺参数(螺杆位置-注射速度即stroke vs % maximun ram speed ).1. 注塑机选择或定义由于moldflow 数据库中的注塑机大多是国外品牌,如雅宝(Auburg )、赫斯基(Husky )、徳马格(Demag )等,很多牌子是没有的,需要自定义,定义方法如下(以我公司的东芝EC350为例,其它品牌可参照)1) 点toosl-new personal database,出现如下对话框:产品模型和网格统计,分析材料选的是pc+abs (GE C6600)在category(类别)拦中选择process condition(工艺条件)下面的 injection molding machine (注塑机),点OK,进入下一步,点new(新建),出现新对话框如下第1栏为description(描述),trade name中输入名称EC350,manufacturer输入厂家toshiba, data source 输入toshiba,data last modified输入sep 10 ,2002, data status默认,这一页的内容主要是注塑机的一些信息,无关紧要的东西,输入结果如下:第2栏为注射部分(重点),maximum machine injection stroke中输入最大计量行程300mm, maximum machine injection rate中输入最大注射率314cm^3/s,machine screw diameter输入螺杆直径50mm,fill control默认stroke vs ram speed)。

射出成型的工艺流程

射出成型的工艺流程英文回答:The process of injection molding involves several steps to produce a molded part. First, a mold is created by a mold maker, which typically consists of two halves that fit together. The mold is then mounted onto an injection molding machine.Next, plastic pellets or granules are fed into a hopper on top of the machine. The pellets are heated and melted inside a barrel, which is equipped with a screw that pushes the molten plastic forward.Once the plastic is fully melted, the screw injects the molten plastic into the mold cavity under high pressure. The plastic fills the cavity and takes the shape of the mold. This is called the injection phase.After the mold is filled, the plastic is allowed tocool and solidify inside the mold. The cooling time depends on the size and thickness of the part. Once the plastic has cooled, the mold is opened and the part is ejected from the mold cavity. This is called the ejection phase.Finally, any excess material or flash is trimmed offthe part, and it is inspected for quality. If necessary, additional post-processing steps such as painting, assembly, or packaging may be performed.Injection molding is widely used in various industriesto produce a wide range of products, from small andintricate parts to large and complex components. It offers high production efficiency, excellent dimensional accuracy, and the ability to produce parts with intricate details.中文回答:射出成型的工艺流程包括几个步骤来生产成型零件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实现在不同位置上的有不同注射速度和不同注射压力等工艺参数的控制,称这种注射过程为多级注塑。

数字拨码式注塑机比较落后,只有一段或二段射胶、一段保压、一段熔胶的控制程序,对于一些结构复杂、外观质量要求高的产品,很难设定和控制注射速度及其它工艺条件,导致注塑件出现的一些外观缺陷无法通过调校注塑参数的方法来改善。

为了满足提高注塑件外观质量的需要,克服上述问题,注塑机制造商开发生产了具有多级射胶、多级保压、多级熔胶功能的注塑机,这是注塑加工行业的一次突破性技术进步。

多级注塑程序的控制

近代注塑制品,在各个领域得到了广泛的应用,制品形状十分复杂,所使用的聚合物性能差别也很大。

即便是同一种材料的制品,由于浇道系统及各部位几何形状不同,不同部位对于充模熔体的流动(速度、压力)提出要求,否则就要影响熔体在这一部位的流变性能或高分子的结晶定向作用,以及制品的表观质量。

在一个注射过程中,螺杆向模具推进熔体时,要求⑽成型品薄而流动距离长的成型条件需高压力能顺利完成,但高速高压射胶容易造成浇口部残留应力,从而影响品质所以采取高速进

胶,中速充填,低速保压消除残留应力,从而防止成品变形。

⑾模具冷却方面来改善:若动模温度低定模温度高成型品不会发生内向翘曲,若动模温度较高则成型品可能发生外向翘曲现象。

⑿烧焦(是由于模穴内气体压缩燃烧引起的现象)最容易发生在分模线或熔接处,树脂的表面呈现黑色碳化之痕 迹,而需使空气瓦斯能顺利排出模穴,必须降低射速。

置(如贴签处)。

⑻凹陷与熔合不良现象在成型中是互相对立的,用此方法可同时改善;产品凹陷部位射速急降,充填表层至冷固后快速提高射速充填 产生熔接线部位应采取快速射胶以防止熔合不良(一般成型品表面下陷均在肉厚处发生,它是熔融树脂冷却固化时的体积收缩所

致)。

⑼在保压过程中分段降低可使成型品残留应力减小。

后面的塑料顺利进入。

⑸射出成型工程中喷嘴部与模具接触因模具冷却水冷却模具温度较射嘴低,部分热被模具带走,喷嘴容易产生冷料头,这些冷料头

射入模具中,会在浇口处阻塞而引起流纹或银条状痕迹,探取分段射出可以改善此不良。

⑹精密细小零件,浇口尺寸精细,且多数模穴之浇口平衡制作上极困难不易,将浇口开同一尺寸大小再利用多段射出技术就可克服。

⑺第一段低速射出与第二段高速射出之交界切换位置的改变,可以将熔接线局部位移修正,如在外观上明显的部位移至较不明显位

⑵分段减速掌握正确的保压切换点可以有效确保品质的稳定;

⑶成型塑胶流动太好时,以防止毛边产生采取低速射胶,但不得使原料冷却固化为原则,待熔融树脂通过肉厚处再提高射速快速充满 穴,流痕(是熔融脂逐渐以浇口为中心而呈现的条纹状模样)是最初流入模穴内的树脂冷却过快而与其次流入的树脂之间形成的

交界所致。

⑷进胶口(即浇口)部位成型较厚的情况,射速太快会造成乱流,冷料易残留通道而形成流痕,故应慢速低压进胶推开冷料头,使

利用电光控制指挥油压系统中的流量比例阀瞬间获得在一点位置的射胶速度,以达到分段射速。

二、分段射出射速与压力的关系:

1、分段射出成型工艺中,充填过程不管有几段变化其射压只有一个压力即一次压,而保压阶段不管几段保压其速度仅保持一个即可。

2、分段射出实例:

⑴同一成品可使用较小锁模力成型,从而可以延长机器、模具寿命;

射出多段成型工艺

一、多段射出塑料流动原理:

1、第一射胶低速进胶,将喷嘴到冷料头移开再提高二段射速充满模穴以缩短浇口部塑料流到末端的时间,使充填中的塑料粘度维持

最小的固化,但高速射出要控制正确的保压切换点很困难,所以必须利用多段减速才能有效控制掌握保压切换点。

2、分段射出的动作原理:

图一是根据工艺条件设置的不同速度,对注射螺杆进行多级速度转换(切换)。

图二是基于对制品几何形状分析的基础上选择的多级注塑工艺:由于制品的型腔较深而壁又较薄,使模具型腔形成

长而窄的流道,熔体流经这个部位时必须很快地通过,否则易冷却凝固,会导致充不满模腔的危险,在此应设定高速注射。

但是高速注射会给熔体带来很大的动能,熔体流到底时会产生很大的惯性冲击,导致能量损失和溢边现象,这时须使熔体减缓流速,降低充模压力而要维持通常所说的保压压力(二次压力,后续压力)使熔体在浇口凝固之前向模腔内补充熔体的收

末段的射胶量。

2、调试观察法

根据自己的初步估计,将注射时所找位置点的压力/速度设为零,观察实际走胶的位置,再根据实际情况进行微调,

直至找到你要选择的位置。

下面以图例说明制品和多级控制程序之间的关系

效果等因素进行科学分析、合理设定。

二、多级注射位置的选择方法:

1、计算重量法

总重量=所有胶件部分的重量+流道部分的重量

注射时的射胶量即为总重量,一段射胶位置即为流道部分的射胶量;二段射胶位置即为产品走胶90%时的射胶量;

三段为 一般的塑件注塑时至少要设定三段或四段射胶才是比较科学的。

水口流道为第一段、进浇口处为第二段、产品进胶到90%左右时为第三段、剩余的部分为第四段(亦称末段)。

对于结构简单且外观质量要求不高的胶件注塑时,可采用三段射胶的程序。

但对结构比较复杂、外观缺陷多、质量

要求高的胶件注塑时,需采用四段以上的射胶控制程序。

设定几段射胶程序,一定要根据流道的结构、浇口的形式/位置/数量/大小、注塑件结构、产品质量状况及模具的

排气 通过多级程序控制注塑成型机的油压、螺杆位置、螺杆转速,能谋求改善成型件的外观不良,改善缩水、翘曲和毛

边的对应措施,减少各模每次注射成型件的尺寸不均一。

然而,很多注塑技术人员仍然习惯使用过去一段射胶的方法,不懂得如何寻找多段射胶位置和方法,使具有多段射

胶功能的机器发挥不了其优势。

一、设定多级注射程序的方法:

多级注射控制程序可以根据流道的结构、浇口的形式及注塑件结构的不同,来合理设定多段注射压力、注射速度、

保压压力和熔胶方式,有利于提高塑化效果、提高产品质量、降低不良率及延长模具/机器寿命。

目前,大多数是注射速度进行多级控制的注塑机,通常可以把注射全冲程像图a所示那样分3个或4个区域,并把各区域设置成各自不同的适当注射速度。

如图b,就采用了在注射的初期使用低速,模腔充填时使用高速,充填接近终了时再使用低速注射的方法。

通过注射速度的控制和调整,可以防止和改善制品外观如毛边、喷射痕、银条或焦痕等各种不良现象。

又设定相应的低速5,其目的是减少熔体流速及其冲击模具的动能。

当螺杆在“97”、“20”、“5”的位置时,设定较高的一次注射压力以克服充模阻力,从“5”到“2”时又设定了较低的二

次注射压力,以便减小动能冲击。

现代注塑机还具有多级预塑和多级保压功能。

当螺杆在“97”、“20”、“5”的

位置时,设定较高的一次注射压力以克服

充模阻力,从“5”到“2”时又设定了较

低的二次注射压力,以便减小动能冲击。

现代注塑机还具有多级预塑和多级保

压功能。

在图二中螺杆计量行程是根据制品用料量与缓冲量来设定的。

注射螺杆从位置“97”到“20”是充填制品的薄壁部分,在此阶段设定高速值为10,其目的是高速充模可防止熔体散热时间长而流动终止;当螺杆从位置“20”→“15”→“2

”时,

缩,这就对注塑过程提出多级注射速度与压力的要求。

在图二中螺杆计量行程是根据制品用

料量与缓冲量来设定的。

注射螺杆从位置

“97”到“20”是充填制品的薄壁部分,

在此阶段设定高速值为10,其目的是高速

充模可防止熔体散热时间长而流动终止;

当螺杆从位置“20”→“15”→“2”时,

又设定相应的低速5,其目的是减少熔体流

速及其冲击模具的动能。