数控机床多轴加工工艺_共26页

数控机床车削加工工艺讲解

数控机床车削加工工艺讲解数控机床车削加工工艺是现代制造业中常用的一种工艺,其通过使用数控机床,对工件进行精确的切削加工,以达到产品质量和生产效率的要求。

本文将就数控机床车削加工工艺的原理、工艺流程以及优势进行讲解。

首先,数控机床车削加工工艺的原理是通过数控系统控制机床进行工件的切削加工。

数控系统将加工工艺参数输入到机床上,通过控制伺服系统、工作台运动、刀具切割速度等关键参数,实现对工件的精确控制。

在进行数控机床车削加工工艺时,工艺流程分为以下几个步骤:工件装夹、刀具选择、工艺参数设置、数控代码编制、加工过程监控与调整。

第一步是工件装夹。

在进行加工前,需要将待加工的工件装夹在数控机床上,确保其稳定性和正确位置,以保证加工精度和安全性。

第二步是刀具选择。

根据工件的形状和要求,选择合适的刀具。

刀具的选择包括刀具类型、刀具材料、刀具尺寸以及刀具的形状等因素。

合理选择刀具对于加工的效果和成本都具有重要影响。

第三步是工艺参数设置。

根据工件的材料、形状和要求,设置合适的工艺参数,包括切削速度、进给速度、切削深度等。

合理设置工艺参数可以提高加工效率和加工质量。

第四步是数控代码编制。

根据加工工艺要求,编写数控代码,将加工过程中的各项工艺参数输入到数控机床中,实现对数控机床的控制。

最后一步是加工过程监控与调整。

在加工过程中,应根据加工结果和数控机床的监控功能,实时监控加工质量和机床状态,并根据实际情况进行必要的调整,以保证加工质量和生产效率。

数控机床车削加工工艺具有以下优势:第一,减少人工操作,提高生产效率。

数控机床可以通过数控系统实现对加工过程的全自动控制,减少了人工操作的环节,大大提高了生产效率。

第二,提高加工精度和稳定性。

数控机床利用数控系统的高精度控制,可以实现对加工过程的高精度控制,提高了加工精度和稳定性。

第三,可编程性强,适应性广。

数控机床可以通过编写不同的数控代码,实现对不同工件的加工,具有较强的可编程性和适应性。

数控加工工艺及设备PPT课件:整体叶轮五轴加工中心加工工艺编制及程序生成

表2-4-4 整体叶轮数控加工合理的装夹方案

装夹序号

装夹方法

定位基准

使用夹具

表2-4-12 学生任务6参考答案:整体叶轮五轴加工中心加工合理的装夹方案

在五轴加工中心数控回转盘上安装专用夹具 夹紧工件,工件以底部外圆柱面+底面为定位基 准,底部中心M10螺纹锁紧。

装夹序号 1

装夹方法 底部中心 M10 螺纹锁紧

序号 1 2 3 4 5 6 7 8 9 10

表面名称

使用刀具名称 刀尖圆弧半径 刀具半径

表2-4-11学生任务5参考答案:整体叶轮数控加工选用的刀具及

参数

序号

加工内容

使用刀具名称

刀角半径 刀具半径

五轴加工用包络毛坯的粗加工

400R C32-32-160

1

(三轴数控加工)

(Ф 32 立铣刀杆)

0.8

D8R4 (Ф 8 球铣刀)

4

4

精加工叶片

D8R4

7

(此工序可完成 9 个叶精片加的工侧叶面片和前缘面的精加工)

(Ф 8 球铣刀)

4

4

(特别说明:此工序可完成 9 个叶片的侧面和前

D6R3

8

叶轮叶根圆角清根 缘面的精加工)

(Ф 6 球铣刀)

3

3

学生任务6:填写表2-4-4 整体叶轮数控加工合理的装 夹方案

表面加工刀路生成 CAVITY_方MI式LL ZLEVEL_PROFILE

ZLEVEL_PROFILE MULTI_BLADE_ROUG H HUB_FINISH BLADE_FINISH BLADE_FINISH BLEND_FINISH

学生任务4:填写整体叶轮加工 选来自的设备及主要规格和技术参数表2-4-1 整体叶轮需加工部位及表面

数控加工工艺

2.1 数控加工工艺基础

(4)在同—次安装中进行的多个工步,应先安排对工件 刚性破坏较小的工步。

(5)为了提高机床的使道工序。

(6)加工中容易损伤的表面(如螺纹等),应放在加工路线 的后面。

(7)上道工序的加工不能影响下道工序的定位与夹紧,中 间穿插有通用机床加工工序的也要综合考虑。

3)加工顺序的安排

25

2.1 数控加工工艺基础

(1)尽量使工件的装夹次数、工作台转动次数、刀具更 换次数及所有空行程时间减至最少,提高加工精度 和生产率。

(2)先内后外原则,即先进行内型内腔加工,后进行外 形加工。

(3)为了及时发现毛坯的内在缺陷,精度要求较高的主 要表面的粗加工一般应安排在次要表面粗加工之前; 大表面加工时,因内应力和热变形对工件影响较大, 一般 也需先加工。

(2)对于既有铣面又有镗孔的零件,可先铣面后镗孔。按 此方法划分工步,可以提高孔的精度。因为铣削时切 削力较大,工主件要易内容发生变形。先铣面后镗孔,使其有 一段时间恢复,减少由变形引起的对孔的精度的影响。

(3)按刀具划分工步。某些机床工作台回转时间比换刀时 间短,可采用按刀具划分工步,以减少换刀次数,提 高加工效率。

2.1 数控加工工艺基础

2)零件各加工部位的结构工艺性应符合 数控加工的特点 (1)统一几何类型或尺寸。 (2)内槽圆角的大小决定着刀具直径的大小,因而内槽圆角 半径不应过小。

16

2.1 数控加工工艺基础

(3)零件铣削底平面时,槽底圆角半径r不应过大。

图2.6 零件底面圆弧对结构工艺性的影响

(4)应采用统一的基准定位。

数控技术及应用

1

数控技术及应用

目录

第一章 绪论 第二章 数控加工工艺 第三章 数控加工编程 第四章 数字控制原理 第五章 计算机数控装置 第六章 数控机床检测装置 第七章 数控机床伺服系统 第八章 数控机床的机械结构 第九章 数控机床故障诊断与维修

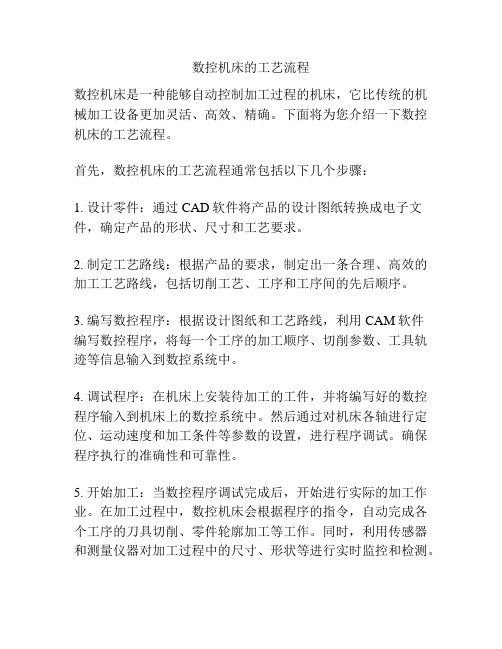

数控机床的工艺流程

数控机床的工艺流程数控机床是一种能够自动控制加工过程的机床,它比传统的机械加工设备更加灵活、高效、精确。

下面将为您介绍一下数控机床的工艺流程。

首先,数控机床的工艺流程通常包括以下几个步骤:1. 设计零件:通过CAD软件将产品的设计图纸转换成电子文件,确定产品的形状、尺寸和工艺要求。

2. 制定工艺路线:根据产品的要求,制定出一条合理、高效的加工工艺路线,包括切削工艺、工序和工序间的先后顺序。

3. 编写数控程序:根据设计图纸和工艺路线,利用CAM软件编写数控程序,将每一个工序的加工顺序、切削参数、工具轨迹等信息输入到数控系统中。

4. 调试程序:在机床上安装待加工的工件,并将编写好的数控程序输入到机床上的数控系统中。

然后通过对机床各轴进行定位、运动速度和加工条件等参数的设置,进行程序调试。

确保程序执行的准确性和可靠性。

5. 开始加工:当数控程序调试完成后,开始进行实际的加工作业。

在加工过程中,数控机床会根据程序的指令,自动完成各个工序的刀具切削、零件轮廓加工等工作。

同时,利用传感器和测量仪器对加工过程中的尺寸、形状等进行实时监控和检测。

6. 检测与修正:当加工完成后,对加工出的零件进行检测。

通过使用测量仪器和检测工具,对零件的尺寸、形状、表面质量进行精确测量和评估。

如有需要,进行补偿与修正,确保加工出的零件符合设计要求。

7. 清洁与保养:数控机床在加工过程中会受到切削液、切屑等的污染,因此在加工完成后,需要对机床进行清洁和保养。

包括喷洒工业清洗剂,清除机床表面的污渍;定期进行润滑和检查,保证机床的正常运行。

数控机床工艺流程的实施,实现了机械加工的自动化和智能化。

相比传统的机械加工方式,减少了人为因素对加工精度的影响,提高了加工质量和生产效率。

同时,数控机床还具有良好的可编程性和适应性,可以根据需要进行加工序列的调整和优化,更好地满足市场需求。

总而言之,数控机床的工艺流程具有明确的步骤和程序,从设计零件到开始加工再到最终检测和清洁,每个环节都需要仔细操作和严格控制。

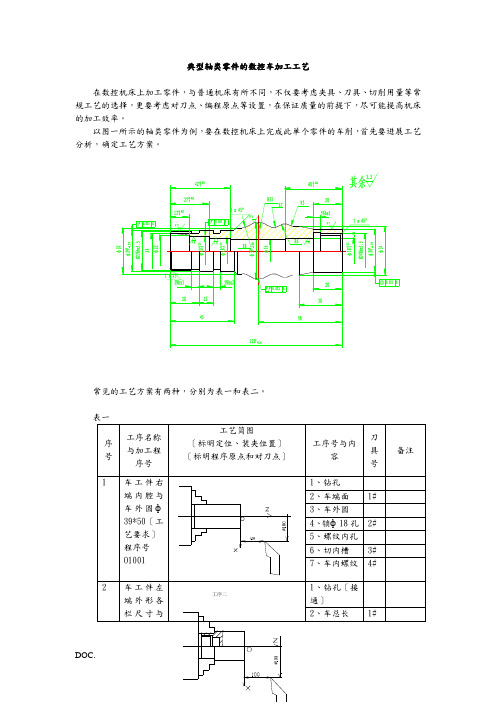

典型轴类零件的数控车加工工艺

典型轴类零件的数控车加工工艺在数控机床上加工零件,与普通机床有所不同,不仅要考虑夹具、刀具、切削用量等常规工艺的选择,更要考虑对刀点、编程原点等设置,在保证质量的前提下,尽可能提高机床的加工效率。

表一2、车工件左端外圆弧至工件总长的1/2处3、车工件左端内腔二、2、车工件外形与原外圆弧相接3、车工件右端内腔一、夹具和工件装夹方法的比拟比拟两种工艺方案,在夹具选择方面,都选择了数控车床上的最通用的夹具——三爪卡盘。

但是,方案一,除了使用卡盘,还采用了顶尖,为一夹一顶的方式,采用此方式,必须预先车削辅助夹套〔如图〕;方案二,不需要辅助夹套,可省下车削夹套的材料和时间,但是,在调头装夹后,只装夹了工件的很短的一局部,对于像本例中比拟细长的轴类零件的车削,存在装夹不安全的因素,并且由于装夹不可靠,还会引起工件同轴度的误差,造成废品。

在夹具的选用中,方案一较适宜。

二、刀具的选择与对刀点、换刀点的位置。

1、刀具的选择与普通机床相比,数控加工时对刀具提出了更高的要求,不仅要求刚性好、精度高,而且要求尺寸稳定、耐用度高、断屑和排屑性能好,同时要求安装调整方便,满足数控机床的高效率。

本例中,两种方案采用了类似的刀具,分别为:1号刀大偏角刀如图3号刀内切槽刀4号刀内螺纹刀5号刀外切槽刀6号刀外螺纹刀1号刀为大偏角刀,分别用来车削端面,外圆与圆弧,采用较大的副偏角,可以防止连圆弧时产生过切现象,但是在两种方案中,方案一中间连续的圆弧在一次车削中完成,能保证圆弧的光滑连接、方案二中间连续的圆弧通过调头车削来完成,接刀处会产生明显的接刀痕迹,相比方案一有所欠缺。

2号刀为镗刀,用于内孔的加工,由于工件的孔较深,且直径小,对于镗刀的要求较高,故采用了切削刃口〔刀夹〕位置在镗杆直径为1/2处这样处理,可增大镗杆的直径,从而提高镗刀的刚性。

3号刀内切槽刀、4号刀内螺纹刀、5号刀外切槽刀、6号刀外螺纹刀,方案一样。

2、对刀点、换刀点的位置。

数控加工工艺与编程基础知识(PPT 145页)

分为不转位和可转位两种; 通常数控刀具采用机夹式!

特殊型式:如复合式

刀具,减震式刀具等。

阶梯式刀 具

舍弃式刀具/电脑锣刀具

1. 根据制造刀具所用 的材料可分为:

高速钢刀具; 硬质合金刀具; 金刚石刀具; 其他材料刀具,如立方 氮化硼和陶瓷刀具等。

数

按照切削工艺分:

控

刀 具

车削刀具:外圆、内孔、螺纹、成形车刀等

10000

3000

0.2

背吃刀量 (mm)

10

57

陶瓷刀具

数

控 刀 具

不仅能对高硬度材料进行粗、精加工,也可进行铣削、 刨削、断续切削和毛坯拔荒粗车等冲击力很大的加工;

的 可加工传统刀具难以加工或根本不能加工的高硬材料;

材 刀具耐用度比传统刀具高几倍甚至几十倍,减少了加 料 工中的换刀次数;

1972年

美国 德国 瑞典

美国

德古萨公司

瑞典山特维克 钢厂

通用电气公司

采用可转位刀片

生产陶瓷刀具 生产碳化钛涂层硬质合金刀片

聚晶人造金刚石和聚晶立方氮化硼刀片

发展了物理气相沉积法,在硬质合金或高速 1972年 美国 邦沙和拉古兰 钢刀具表面涂覆碳化钛或氮化钛硬质层

数控刀具的选择

为了保证数控机床的正常运行,只有配置了与数控机 床性能相适应的刀具才能使其性能得到充分发挥,也可说配 置刀具的优异(合理性、先进性)直接影响到数控机床功能 和作用的发挥。

数控铣削加工的零件

数控铣削加工的零件

数控铣削加工的零件

数控铣削加工的零件

数控铣削加工的零件

数控铣削加工的零件

数控铣削加工的零件

数控铣削加工的零件

多轴加工技术第一章

数控多轴机床基本操作

2.移动机床轴

(1)用机床轴方向键移动 (2)增量式点动定位 采用增量式点动定位,可按预定的距离移动机床轴。 3.主轴转速S、进给率F和辅助功能M 在“手动操作”和“电子手轮”操作模式下,可用软键 输入主轴转速S、进给速率F和辅助功能M,三者参数 输入方式相同,下面以主轴转速为例说明。 (1)按S软键输入主轴转速。 (2)输入所需主轴转速并用机床的START(启动)按 钮确认。

多轴加工技术

第一章认知数控多轴加工

目录

1

数控多轴加工机床 多轴加工工艺与基本操作

2

一、数控多轴加工机床

数控多轴加工特点

(1)可以一次装夹完成多面多方位加工,从而提高零件 的加工精度和加工效率。 (2)由于多轴机床的刀轴可以相对于工件状态,而改变, 刀具或工件的姿态角可以随时调整,所以可以加工更 加复杂的零件。 (3)具有较高的切削速度和切削宽度,使切削效率和加 工表面质量得以改善。 (4)多轴机床的应用,可以简化刀具形状、从而降低刀 具成本。 (5)在多轴机床上进行加工时,工件夹具较为简单。

数控四轴联动机床

图1.1 四轴联动数控机床

特点:数控四轴联动机床有三个直线坐标轴和一个旋转轴(A轴或B 轴),并且四个坐标轴可以在计算机数控(CNC)系统的控制下同 时协调运动进行加工。

数控五轴联动机床

DMU 60 monoBLOCK五轴数控镗铣加工中心

双摆台形式

双摆头形式

一摆台一摆头形式

多轴加工技术

手动 手轮

用MDI模式定位

程序运行-单NC

数控多轴机床基本操作

机床的手动操作 1.开机和关机

(1)开机 开启控制系统和机床电源。TNC将自动进行如下初始化: 1)内存自检,自动检查TNC内存。 2)电源掉电,TNC显示出错信息“电源掉电”——清除该清息。 3)转换PLC程序,自动编译TNC的PLC程序。 (2)关机 为防止关机时数据丢失,需要用如下方法关闭操作系统。 1)选择“手动操作”模式。 2)选择关机功能,用YES软键再次确认。 3)当TNC的弹出窗口显示“Now you can switch off the TNC” 现在可以关闭TNC系统了字样时,切断TNC电源。

数控教程(雕刻机)ppt课件

▪ 工件坐标系:

在使用机床加工各种工件时,更多地使用工件坐标系。通 常,在工件加工时,我们描述某个加工位置总是相对于工件 上的某个点的,而工件在机床上的夹装位置相对于机械原点 常常是改变的,因此由必要引入一套在工件加工时更为方便 的坐标系统,这就是工件坐标系。工件坐标系也是一套右手 坐标系,它的原点是相对于工件上的某个点确定的,相对于 机械坐标原点则是可以浮动的。

完整版PPT课件

20

操作状态:

▪ 空闲状态

▪ 这是最常见的状态,在此状态下,机床当前没有动作输出,同时随时准 备接受新的任务,开始新的动作。

▪ 锁定状态

▪ 锁定状态是一种内部状态,一般指出现在状态切换时。所以一般情况下 用户接触不到。

▪ 紧停状态

▪ 这是一种非正常态。机床存在硬件故障或者用户按下“紧停”按钮时, 系统进入此状态,并且执行事先规定的保护动作,例如关闭主轴电机、 冷却泵等,在此状态下,机床同样被锁定,不能执行任何新的动作。在 用户排除硬件故障或者解除紧停开关后,系统自动执行“复位”操作把 机床恢复到“空闲”状态。

▪ 增量模式 ▪ 手动操作模式的一种。在增量模式下,用户同样是通过手动操作设备,

如计算机键盘、手持盒、手摇脉冲发生器等控制机床。与点动控制不 同的是,用户一次按键动作,也就是从按下到松开,机床只运动确定 的距离。也就是说,通过增量方式,用户可以精确地控制机床的位移 量。

▪ MDI模式

▪ 也是一种手动操作模式。在这种模式下,用户可以直接通过输入G指 令控制机床。系统在某些情况下执行一些内定的程序操作(如回工件 原点)时,也会自动把状态切换到MDI模式。但这不会影响用户使用。

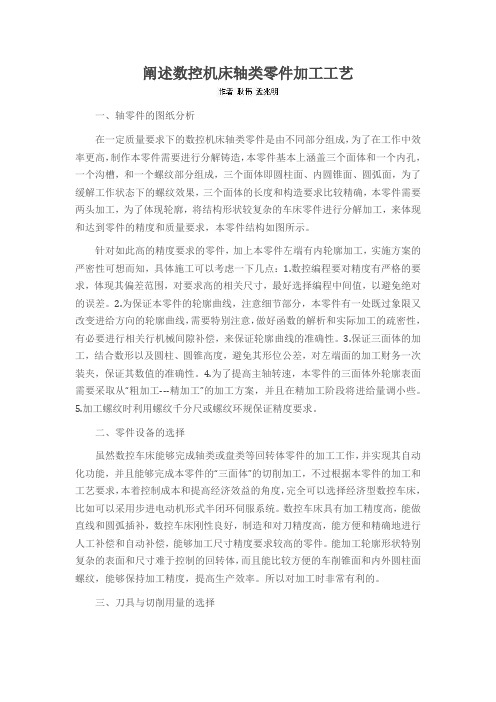

阐述数控机床轴类零件加工工艺

阐述数控机床轴类零件加工工艺一、轴零件的图纸分析在一定质量要求下的数控机床轴类零件是由不同部分组成,为了在工作中效率更高,制作本零件需要进行分解铸造,本零件基本上涵盖三个面体和一个内孔,一个沟槽,和一个螺纹部分组成,三个面体即圆柱面、内圆锥面、圆弧面,为了缓解工作状态下的螺纹效果,三个面体的长度和构造要求比较精确,本零件需要两头加工,为了体现轮廓,将结构形状较复杂的车床零件进行分解加工,来体现和达到零件的精度和质量要求,本零件结构如图所示。

针对如此高的精度要求的零件,加上本零件左端有内轮廓加工,实施方案的严密性可想而知,具体施工可以考虑一下几点:1.数控编程要对精度有严格的要求,体现其偏差范围,对要求高的相关尺寸,最好选择编程中间值,以避免绝对的误差。

2.为保证本零件的轮廓曲线,注意细节部分,本零件有一处既过象限又改变进给方向的轮廓曲线,需要特别注意,做好函数的解析和实际加工的疏密性,有必要进行相关行机械间隙补偿,来保证轮廓曲线的准确性。

3.保证三面体的加工,结合数形以及圆柱、圆锥高度,避免其形位公差,对左端面的加工财务一次装夹,保证其数值的准确性。

4.为了提高主轴转速,本零件的三面体外轮廓表面需要采取从“粗加工---精加工”的加工方案,并且在精加工阶段将进给量调小些。

5.加工螺纹时利用螺纹千分尺或螺纹环规保证精度要求。

二、零件设备的选择虽然数控车床能够完成轴类或盘类等回转体零件的加工工作,并实现其自动化功能,并且能够完成本零件的“三面体”的切削加工,不过根据本零件的加工和工艺要求,本着控制成本和提高经济效益的角度,完全可以选择经济型数控车床,比如可以采用步进电动机形式半闭环伺服系统。

数控车床具有加工精度高,能做直线和圆弧插补,数控车床刚性良好,制造和对刀精度高,能方便和精确地进行人工补偿和自动补偿,能够加工尺寸精度要求较高的零件。

能加工轮廓形状特别复杂的表面和尺寸难于控制的回转体,而且能比较方便的车削锥面和内外圆柱面螺纹,能够保持加工精度,提高生产效率。

第1章 数控机床概述(PPT)

数控机床 的组成

(shù kònɡ jī chuánɡ)

数控机床加工的根本工作原理

数控机床加工特点

数控机床的应用范围

第三页,共七十六页。

数控机床的工作 原理 (gōngzuò)

数控:数字控制〔Numerical Control—NC〕,在机床 领域指用数字化信号对机床运动及其加工过程进行控制 的一种自动化技术。它所控制的一般是位置、角度、速 度等机械量,但也有温度、流量、压力等物理量。

第八页,共七十六页。

数控机床 的组成 (shù kònɡ jī chuánɡ)

数控系统的工作过程 n 对输入的零件加工程序、控制参数、补偿

数据等进行识别和译码,并执行所需要的 逻辑运算,发出(fāchū)相应的指令脉冲,控 制机床的驱动装置,操作机床实现预期的 加工功能。

第九页,共七十六页。

数控机床 的组成 (shù kònɡ jī chuánɡ)

第1章 数控机床 概述 (shù kònɡ jī chuánɡ)

第一页,共七十六页。

数控机床 概述 (shù kònɡ jī chuánɡ)

数控机床的工作(gōngzuò)原理 数控机床分类 数控插补原理 数控机床开展概况

第二页,共七十六页。

1.1 数控机床 的工作原 (shù kònɡ jī chuánɡ) 理

数控机床:它是一种灵活、通用、能够适应产品频繁 (pínfá n)变化的柔性自动化机床。

第四页,共七十六页。

一、数控机床 的组成 (shù kònɡ jī chuánɡ)

数控机床主要由机床本体、数控系统、驱动(qū dònɡ)装置、辅 助装置等几个局部组成。

机床本体:是数控机床加工运动的机械局部,主要包括支承部 件〔床身、立柱〕等、主动部件〔主轴箱〕、进给运动部件 〔工作台滑板、刀架〕等。

数控车床加工工艺课件(中等职业教育机械类系列教材)

金属切削加工(三)

——数控车削

主编:付 琳

重庆大学出版社

课件制作: 云 天

第一篇 数控车削工艺及编程基础 第一章 数控车床加工工艺

项目目的

1、了解数控车床的相关知识; 2、理解数控车床加工工艺知识。 3、现场感受数控车削加工的全过程。

项目内容

1、数控车床相关知识;

2、数控车床的坐标系的知识;

3、数控车床的对刀方法;

4、数控车床加工工艺中,有关工艺过程、刀 具、切

削用量及安全文明生产等知识。

项目实施过程

任务一 数控车床相关知识

课题一 数控机床与数控系统

课题二 数控车床编程过程

课题三 认识数控车床的坐标系

课题四 技能训练 认识数控车床

任务二 数控车床的对刀

课题一 建立工件坐标系

课题二 非基准刀的刀具位置补偿

图1-1-5 数控车削加工编程过程

课题三 认识数控车床的坐标系

一. 数控车床的坐标系及方向

国标中规定机床坐标系采用右手直 角笛卡尔坐标系,如图1-1-6所示。

对于数控车床:

点击动画

几种国外代表数控系统

任务一 数控车床相关知识 课题二 数控车床编程过程

一. 数控编程的概念

要在数控车床自动加工零件,必须事先编制好加工程序。先通过对零件 图样进行工艺分析,然后用规定的程序格式和数控代码编制出体现工艺过程的 数控加工程序,这个过程称为数控编程。数控编程分为手工编程和自动编程 (计算机辅助编程)两类。

(高档)如图1-1-4所示。

其特点是:它是在全功能型数控车床

基础上对机床性能的进一步提升。具有: 一是动力刀架,可完成铣削等加工;二是 主轴C轴功能,使主轴能实现旋转进给运动; 三是刀架容量大,有的还带有刀库和自动 换刀装置。