标准搅拌反应器中流场分析

第五章 搅拌聚合釜内流体的流动分析

三、挡板与导流筒 1. 挡板

• 当流体粘度不大,搅拌转速较高,桨叶放 在釜的中心线时,液体将随着桨叶旋转的 方向形成一个漩涡,通常称为打漩现象。 • 打漩时,液体只是随着桨叶旋转而不产生 横向的或垂直的上下运动,没有发生混合 的机会。

• 打漩现象消除措施: a. 搅拌轴偏心安装时,能减弱游涡,提 高轴向循环速率; b. 在釜内安装挡板可有效的消除游涡

• 由桨叶、键、轴环、竖轴所组成。桨叶一 般用扁钢或不锈钢或有色金属制造。 • 桨式搅拌器的转速一般为20-80r/min。 • 桨式搅拌器桨叶不宜过长,当反应釜直径 很大时采用两个或多个桨叶。

• 桨式搅拌器适用于流动性大、粘度小 的液体物料,也适用于纤维状和结晶 状的溶解液,物料层很深时可在轴上 装置数排桨叶。

一、循环流动与剪切流动

• 宏观流动是指流体以大尺寸(大气泡、大液滴) 在大范围中的流动状况,也称循环流动。 • 循环流动有三种典型的流动状况:径向流动、轴 向流动、切线流动。

轴向流

——液体轴向流入,轴向流出 特点:搅拌器叶片与旋转平面夹角小于90° 如:折叶桨、推进式搅拌器 ——液体轴向流入,径向流出 特点:搅拌器叶片与旋转平面夹角等于90° 如:平桨搅拌器 ——物料粘度较低而搅拌器旋转速度较高时,液 体围绕搅拌轴 作旋转运动。 发生旋转运动的区域称为“圆柱状回转区” 为消除圆柱状回转区,通常在釜内设置挡板。

• 导流筒的组成:

• 导流筒是一个圆筒,安装在搅拌器的外面。 常用于推进式和涡轮式搅拌器。

导流筒

第三节 搅拌器的构形及选择

一、搅拌器的分类

• 搅拌器是实现搅拌操作的设备总称,从不 同角度,可有不同的分类方法。

• 按桨叶构形可分为桨式、涡轮式、推进式、 螺杆(螺轴)和螺带式等;

标准搅拌反应器中流场分析

前言本课题是在老师多年研究搅拌器的基础上提出来的。

搅拌器在化工、医药、冶金、造纸、化妆品、涂饰材料、食品、饲料及废水处理等行业中得到广泛的应用,尤已化学工业中应用最多。

而有限元方法(ANSYS)是在不断改进计算方法并和计算机结合起来的优良方法,能够精确分析仪器设备的受力和模拟仪器设备的状况,优化各项参数。

所以用有限元方法分析搅拌设备,是个先进而又精确的方法。

选择本课题是基于对搅拌设备和ANSYS软件强大数值模拟功能的兴趣。

此课题可以培养自己独立摸索分析能力,学会处理复杂问题,增强处理问题的耐心和自信心。

本论文在计算过程中,得到老师和本专业其他老师很大帮助,使得论文的质量有所提高,借此机会,向帮助和指导本论文编写的老师们表示感谢。

标准搅拌反应器中流场分析[摘要]:针对搅拌反应器在化学工业中的重要性,本论文采用有限元分析软件(ANSYS)对标准搅拌器在流场(蔗糖水)中的不同转速、不同搅拌槽尺寸和不同搅拌器桨叶形式下,分析流场中轴向路径(X方向)和桨叶径向路径(Y方向)上的节点速度,观察速度向量图象和速度曲线的变化趋势和平缓程度,得出六平叶圆盘涡轮在转速N=300r/min、槽径T=2m时的搅拌效果相对理想的结论。

[关键词]:标准搅拌反应器器,有限元,流场,ANSYS,CFD.Analysis of the fluid field of a normal mixer[Summary]: Aim at to mix blend in the chemical process of the importance, this thesis adoption analysis software( ANSYS) of Finite element method to standard mixer is in the field( cane sugar water) of to be turned.The different velocity is with the different mixer oar leaf the form, analysis fluid field conclusion for opposite ideal result for inside stalk direction path(X direction) with oar leaf's path(Y direction) facing the node on the path in the speed, observing the flat- Oblique leaf circle whirlpool round at turning soon of sixth of speed, outing of even degree of trend of variety of curve of peaceful of out vector portrait with N=300 r/ min, slot paths T=2 m.[Key words]:Normal mixer,Finite element methold(FEM),Fluid field, Ansys, CFD.目录一、前言 (2)二、摘要 (3)三、概述1、1CFD、搅拌器的发展和现状 (4)1、2ANSYS发展和现状 (5)1、3ANSYS使用环境 (5)1、4流场测量技术介绍 (5)1、5选择本课题的目的和意义 (5)四、采用ANSYS流场分析的方法和步骤2、1 ANSYS常用术语 (6)2、2 ANSYS软件功能简介 (7)2、3 ANSYS模块介绍 (8)2、4 论文参数要求 (11)2、5 ANSYS分析的方法和步骤 (12)2、6 ANSYS分析的操作步骤 (13)五、标准搅拌槽中流场分析的结果与讨论3、1 流场中的数据提取和速度图象 (22)3、2 结论 (34)六、结果综合讨论 (34)七、参考文献 (35)八、毕业论文总结 (36)第一部分:概述一、CFD、搅拌器发展及现状:计算流体动力学(CFD)是在计算机上求解描述流体运动、传热和传质的偏微分方程组,并且对上述现象进行过程模拟。

FLUENT算例 (5)搅拌桨底部十字挡板的流场分析

搅拌桨底部十字挡板的流场分析搅拌设备在各个行业运用的十分广泛,搅拌就是为了更够更快速更高效的将物质与介质充分混合,发生充分的反应,而搅拌中存在着许多不利于混合的情况,比如液体旋流。

为了解决这个问题,之前很多人提出在罐体的侧壁上增加挡板,可以抵消大部分旋流,然后大部分都是研究侧挡板的,对于底部挡板的研究十分少,本文就在椭圆底部挡板增加十字型挡板,对罐体中进行流场分析。

1.Gambit建模首先用Gambit建模图形如下:图1:Gambit建立的模型分为两个区域,里面的圆柱为动区域,外面包着的大圆柱设为静区域,静区域划分网格大,划分粗糙,内部动区域划分网格小,划分精细。

边界条件主要设置了轴,搅拌桨,底部挡板,上层液面。

以下就是fluent进行数值模拟。

2.fluent数值模拟2.1导入case文件2.2对网格进行检查Minimum volume的数值大于0即可。

图2网格检查2.3调节比例单位选择mm单位。

图3比例调节2.4定义求解器参数设置如图4所示图4设置求解器参数2.5设置能量线图5能量线2.6设置粘度模型,选择k-e模型k-e模型对该模型模拟十分实用。

图6粘度模型2.7定义材料介质选择液体水。

2.8定义操作条件由于存在着终于,建模时的方向向上,所以在Z轴增加一个重力加速度。

图8操作条件2.9定义边界条件在边界设置重,动区域如图所示,将材料设成水,motion type设成moving reference frame (相对滑动),转速设为10rad/s,单位可在Define中的set unit中的angular-velocity设置。

而在在轴的设置中,如上图所示,将wall motion设成moving wall,motion设成Absolute,速度设成-10,由于轴跟动区域速度是相对的,所以设成反的。

图9动区域边界条件图10轴边界条件2.10设置求解器求解器的设置如图11需将momentum改成0.5即可图11求解器2.11初值初始化在Slove中选择solution initialiation设置一下,初值全为0.2.12设置残留控制将plot点上,其他参数如图12所示。

搅拌仿真分析报告模板

搅拌仿真分析报告模板搅拌仿真分析报告模板一、背景介绍:在搅拌过程中,搅拌器的设计和性能对搅拌效果有着重要影响。

为了评估搅拌器的搅拌效果,需要进行搅拌仿真分析。

二、仿真模型:1. 搅拌器的三维模型:提供精确的搅拌器模型,包括搅拌器形状、尺寸和材料等参数。

2. 搅拌液体的物理特性:提供搅拌液体的物理特性参数,如密度、黏度等,用于分析搅拌过程中的流体动力学。

3. 搅拌器运动参数:提供搅拌器的转速和转向等运动参数,用于模拟搅拌器在搅拌液体中的运动。

三、仿真分析:1. 流场分析:通过计算流体动力学模拟搅拌液体中的速度场和压力场分布,分析搅拌器的搅拌效果和搅拌液体的混合程度。

2. 涡旋分析:通过计算涡量和剪切应力等参数,评估搅拌器的涡旋生成和传输能力。

3. 能耗分析:通过计算搅拌过程中所消耗的功率,评估搅拌器的能效性能。

四、仿真结果与分析:1. 流场分析结果:根据流体动力学模拟结果,分析搅拌液体中的速度场和压力场分布,评估搅拌器的搅拌效果和搅拌液体的混合程度。

2. 涡旋分析结果:根据涡量和剪切应力等参数,评估搅拌器的涡旋生成和传输能力,对比不同搅拌器的涡旋效果,找到最佳设计方案。

3. 能耗分析结果:根据功率计算结果,评估搅拌过程中的能耗水平,提出改进措施以提高能效性能。

五、结论与建议:1. 根据流场分析结果,评估搅拌器的搅拌效果和搅拌液体的混合程度,并提出相应的改进措施,以优化搅拌效果。

2. 根据涡旋分析结果,评估搅拌器的涡旋生成和传输能力,并比较不同搅拌器的涡旋效果,选择最佳设计方案。

3. 根据能耗分析结果,评估搅拌过程中的能耗水平,并提出改进措施以提高能效性能。

六、参考文献:参考文献列表。

以上是一个搅拌仿真分析报告的模板,可根据实际情况进行适当调整和修改。

反应器内流动场的数值模拟研究

反应器内流动场的数值模拟研究在化学工程、生物工程等众多领域中,反应器是实现物质转化和能量传递的关键设备。

而反应器内的流动场特性对于反应过程的效率、产物的质量和产量等方面都有着至关重要的影响。

因此,对反应器内流动场进行深入研究具有重要的理论意义和实际应用价值。

数值模拟作为一种有效的研究手段,能够在不进行实际实验的情况下,预测反应器内流动场的分布情况,为反应器的设计、优化和操作提供重要的参考依据。

通过建立合理的数学模型和采用适当的数值计算方法,可以模拟出反应器内流体的速度、压力、温度等物理量的分布,从而揭示流动场的内在规律。

在进行反应器内流动场的数值模拟时,首先需要对反应器的几何结构进行精确的描述。

这包括反应器的形状、尺寸、进出口位置等信息。

同时,还需要确定流体的物理性质,如密度、粘度等。

这些参数的准确性直接影响到数值模拟结果的可靠性。

数学模型的建立是数值模拟的核心环节之一。

常见的数学模型包括连续性方程、动量方程和能量方程等。

这些方程描述了流体的质量守恒、动量守恒和能量守恒原理。

为了更好地模拟实际情况,还需要考虑流体的湍流特性、化学反应等因素。

在湍流模拟方面,常用的模型有 kepsilon 模型、雷诺应力模型等。

对于涉及化学反应的情况,则需要引入相应的反应动力学方程。

数值计算方法的选择也是至关重要的。

有限差分法、有限元法和有限体积法是常用的数值计算方法。

有限差分法简单直观,但对于复杂几何形状的适应性较差;有限元法在处理复杂几何形状和边界条件方面具有优势,但计算量较大;有限体积法在守恒性方面表现出色,适用于大多数流体流动问题。

在实际应用中,需要根据具体问题的特点选择合适的数值计算方法。

在完成数值模拟计算后,需要对结果进行详细的分析和评估。

通过可视化技术,可以直观地展示反应器内流动场的分布情况,如速度矢量图、压力云图等。

同时,还可以提取关键位置的物理量数据,进行定量分析。

例如,分析进出口的压力差、速度分布的均匀性等。

标准搅拌反应器中流场分析

中图分类号

文献标识码

搅拌 是某 些化 学 工业生 产 过程 中非 常重要 的

应 器槽 径 。

工艺环节 , 目的是强化物料的热交换过程和取 其 得一份 成分 均 匀 的混 合 物。计 算 流 体 动 力 学 (F ) C D …是在计算机上求解描述流体运动 、 传热 和传质的偏微分方程组 , 并且对上述现象进行过

图像和速度 曲线 的变化趋 势和 平缓 程度 , 出六平 叶圆盘涡轮在 转速 3 0/ n 槽 径 2 0 m 时的搅拌效 得 0 rmi、 .0

果 较 为 理 想 的结 论 。

关键词

标准搅拌反应 器

T 025 Q 5 .

流场

有限元分析

A 文章编号 0 5 -04 2 1 ) 2 130 2 46 9 (0 0 0 - 7 -3 0

5 % 、0 ; 应 器 槽 径 为 0 1 、 . 0 0 5 0 6% 反 . 5 0 3 、 . 0、

10 15 2 0 m; 应 器 槽 高 H T为 1 O 、 .0、.0、 . 0 反 / . 0

1 2 1 0 .7 2 0 .2 2 0 . 5 .5 1 5 .0 2 5、 .5 2.7 3 0、 5 .0

拌槽中心移动 ,, 方 向的速度都在减小 , xy 这就形 成在涡轮周 围一 圈速度减小区, 此处 的混合程度 会 减 弱 。另 外 , Y方 向 的速 度 大 小 相差 很 大 : 、

方 向的速度 变 化 缓 慢 , 向 的 速度 变 化 非 常激 Y方 烈 。通 过对 几组 数 据 的 对 比分 析 得 出 : 平 叶 圆 六 盘 涡轮 在转 速 = 0 rmi、 径 T= .0 时 的 30/ n 槽 20 m 搅 拌效 果相 对理 想 。

包衣料浆搅拌桶中流体流场分析

包衣料浆搅拌桶中流体流场分析吴衍才;许志远;孙贺林;秦艳军【摘要】本文通过使用ANSYS CFX对130L包衣料浆搅拌桶的数值模拟分析,研究了搅拌桨安装位置、搅拌桨转速等因素对混合搅拌效果的影响,从而为搅拌桶的结构设计提供理论依据。

【期刊名称】《南方农机》【年(卷),期】2016(047)008【总页数】4页(P83-85,91)【关键词】流场;数值模拟;湍动能;扭矩【作者】吴衍才;许志远;孙贺林;秦艳军【作者单位】北京航空制造工程研究所,北京100024;北京航空制造工程研究所,北京100024;北京航空制造工程研究所,北京100024;北京航空制造工程研究所,北京 100024【正文语种】中文【中图分类】TQ021.1搅拌桶,是制药行业中经常使用的搅拌设备,其主要作用为:配液时防止团块的产生;防止沉淀导致液体浓度不均匀。

但是,在实际使用过程中,因物料自身重力影响,还是不时遇到物料堆积在搅拌桶底部、搅拌不均匀等问题。

这除了物料自身的特性外,搅拌桶的结构设计往往起到了决定性作用。

因此,为了延长物料从水面到桶底的滞留时间,应尽可能将搅拌桨下移,这也是出现旁入式搅拌、底搅拌等搅拌方式的一个重要原因,但是,目前这些搅拌方式由于需要复杂的轴封结构,且清洗不便,成本较高等原因,在包衣料浆搅拌中还未普遍使用,而多采用顶入式搅拌。

本文通过研究药片包衣过程中所使用的130L顶入式搅拌桶,探究搅拌桨安装位置、搅拌桨转速等因素对混合搅拌效果的影响。

过去对于搅拌桶结构的设计改进、搅拌桨安装位置的确定、搅拌桨转速设定等,更多的是依靠设计者的经验、反复实验的方式获得,存在设计成本高、周期长、验证不全面、劳动强度大等缺点。

而搅拌桶使用的最终目的在于将物料混合搅拌均匀,因此,可以通过搅拌过程中流场的分析,反过来指导结构设计;同时,上述遇到的问题也可以都得到很好的解决。

本文使用Pro/E建立三维模型,使用ICEM CFD对计算域进行网格划分,然后通过ANSYS CFX对划分网格进行分析,研究搅拌流场状况。

搅拌反应器流场及动力性能的模拟及实验的分析研究

郑州大学硕士学位论文图2-5基本尺寸示意图2.3.2网格划分图2-6网格划分示意图在对指定的问题进行CFD模拟计算之|j{『,首先要将计算区域离散化,即把空圈3-2平直叶桨流场拍摄图PIV实验结果FLUENT模拟结果图3-3平直叶桨速度矢量对比图由图3—3可以看出,平直叶桨是径向流搅拌桨,在搅拌槽内形成的流场具有典型的“双循环”流动形态:旋转桨叶在桨叶区产生高速径向射流,撞击到槽壁后,径向射流分成两部分,一部分沿着槽壁向上流动,到达液面后沿着搅拌轴向下流回桨叶区;另~部分向下流向槽底,再向上流回桨叶区。

总体上PIV所得到的速度矢量图和FLUENT得到的基本一致,两种方法得到的桨叶下部的循环基本一致,而PIV得到的桨叶上部的循环比FLUENT得到的更清晰,因此两种方法得到的速度数据值不一定吻合,需要通过具体的数值对比来进一步验证。

3.1.2450倾角折叶桨由数码相机拍摄到的截面0=50的流场状态如图3-4所示,图中的亮点为荧光示踪粒子。

同样的,经过PIV系统的可适应相关算法处理后,得到速度矢量图,截面0=5。

的速度矢量图与模拟结果的对比如图3.5所示。

图3-4450倾角折叶桨流场拍摄图PIV实验结果FLUENT模拟结果图3-545a倾角折叶桨速度矢量对比图第4章模拟结果的对比与分析4.1流场的宏观规律在验证了FLUENT模拟结果的可靠性之后,本文迸一步对所研究的搅拌反应器模型的内部流场进行考察。

首先要考察的是搅拌反应器内部流场的宏观规律,即是物料在反应器内部的总体运动趋势,速度矢量图是最直观的表达形式。

4.1.1平直叶桨截取z--Omm、z=3mm、y=9.5ml'n三个分别垂直于Z轴和Y轴的轴侧截面,三个面的速度矢量图分别如图4—1、图4.2、图4.3所示。

图4-Iz=omm截面速度矢量图图4.2z=3mm截面速度矢量图图4-3y=9.5mm截面速度矢量图出图4.1、图4.2可以看出,径向流的平直叶桨在搅拌槽内形成“双循环”流动形态,桨叶上部的循环可以使顶部加料口加入的物料流向混合程度强烈的桨叶区,桨叶下部的循环可以使槽底加料口加入的或者沉积在底部的物料流向桨叶区。

搅拌反应器内三维流场对絮凝效果影响研究

摘

要 : 水 处理 过 程 中 , 凝反 应设 备 的 水 力 特 性 直接 影 响 其 絮 凝 效 果 。 通 过 混 凝 搅 拌 试 验 , 在 絮 以及 对 搅 拌 反 应 器 内 水

流流态的数值模拟 , 究了絮凝过程 中絮凝速度 、 应器形状 等对絮凝效果的影响。结果表 明 : 同一 圆形反应 器 中, 研 反 在 合

絮凝剂采用 聚合氯化铝 , 中 P C等级为 分析纯 , 其 A 氧化铝 含量 为 2 % , 化 度 为 7 % ~7 % ,H 值 为 4 9, 基 度为 8 碱 0 5 p . 盐

8 .% , 液 质量 浓 度 为验 设 计 .

P C投加量采用生产应用的最佳投加量 1 g L A 0m / 。混凝搅 拌试 验时 , 加入絮凝剂后 , 验水样先 以 30rri 试 0 a n快速搅拌 3 / 0

理 选择 絮 凝 阶段 的搅 拌 速 度 , 以改 善 水 流 流 动 状 况 , 化 絮 凝 效 果 , 可 优 降低 剩余 浊度 ; 应 器 形 状 对絮 凝 阶段 转 速 影 响 较 反 大 , 实 际操 作 中应 合 理 选 择 。 在 关 键 词 :絮 凝 ;数 值模 拟 ;三 维 流 场 ;浊 度 文 献标 识 码 : A ’

絮凝过程的影响 ; ②模拟全年水质 , 他试验条件保 持不变 , 其 分

别 采 用 圆 形 和 方 形 反 应 器 , 究 慢 搅 转 速 分 别 为 8 / n 研 0 rmi和 10rmn时 反 应 器 形 状 对 絮 凝 效 果 的 影 响 。 2 / i

和反应器形状等水动力学 因素对 絮凝效 果的影 响, 将数值计 算

s 随后 在 指 定 慢 搅 转 速 下搅 拌 2 i , 静 置 沉 淀 2 n后 的 , 0r n 取 a Omi

计算流体力学用于搅拌器流场研究及结构设计

-

9p 9r

+

d iv

Sr

-

SHH r

+

F

r

( 2)

9 9t

(

Qu

H

)

+

d iv(

QuuH ) +

Qur uH = r

作者简介: 郭武辉 ( 1983) ) , 男, 硕士研 究生, 研究 方向为 高效 搅拌 设备, E-m ai:l guowuhu i_512@ 163. com; 潘家 祯, 通 讯联系 人, E-ma i:l jzpan@ ecust. edu. cn。

图 1 监测点所在位置示意图 Fig. 1 Posit ion s of d ifferent m on itor sensors

图 2 同轴搅拌桨结构示意图 F ig. 2 S tructu re of th e coaxial agitators

搅拌介质: 密度为 1 001 kg /m3, 黏度为 0. 002 5 Pa# s。内外桨转速 ( 81. 25 /0, 81. 25 / - 8) r/m in , ( 113. 75 /0, 113. 75 / - 13) r /m in, 其中斜杠 前的数 代表内桨的转速, 从搅拌器液面向桶底看时, 内桨逆 时针旋转时为正; 斜杠后面的为外桨的转速, 负号代 表外桨转向与内桨相反。通过计算得到在这 4种模 式下搅拌器都处于湍流状态。 2. 2 搅拌器网格划分

1. 2 混合时间模拟方法

混合时间模拟是通过向求解模型中加入对流场

无影响的用户标量来模拟示踪剂的浓度, 求解瞬态 标量输运方程。所加入的用户标量输运方程如下:

2 现有搅拌器的数值模拟 2. 1 搅拌器的基本结构形式

发酵搅拌罐流场分析与结构优化的开题报告

发酵搅拌罐流场分析与结构优化的开题报告

一、选题背景及意义

发酵搅拌罐是用于微生物发酵制备生物制品的重要设备之一,其流场分布对发酵反应的速率和效果具有重要影响。

因此,研究发酵搅拌罐的流场分布以及结构优化,

对提高生物制品的产量和质量具有重要的意义。

二、研究内容及方法

本文主要研究发酵搅拌罐的流场分布以及结构优化。

具体内容包括以下三个部分:

1. 发酵搅拌罐的流场分析。

使用计算流体力学(CFD)方法对发酵搅拌罐的流场进行分析,找出对流场分布影响较大的因素,为后续的结构优化提供依据。

2. 发酵搅拌罐的结构优化。

通过对流场分布的分析,找出结构存在的问题并进行优化,比如改变搅拌器的形状、角度等,改变搅拌器的转速和流量等,进一步提高搅

拌效果和反应速率。

3. 数值模拟验证。

通过对优化后的发酵搅拌罐进行数值模拟,验证其搅拌效果和反应速率是否得到提高。

同时,将数值模拟结果与实验数据进行对比,验证数值模拟

的准确性。

三、研究预期成果

本文预期通过对发酵搅拌罐的流场分布和结构优化的研究,提出一种优化后的发酵搅拌罐结构,并验证其在搅拌效果和反应速率方面的提高。

这些成果对于提高生物

制品的产量和质量、降低生产成本具有积极的意义,同时对于相关领域的理论研究也

做出了一定贡献。

搅拌釜反应器的流场模拟与优化设计研究

搅拌釜反应器的流场模拟与优化设计研究第一章:引言搅拌釜反应器是化工、制药、食品等工业领域中常用的设备,也是实现反应过程的关键设备之一。

其主要功能是通过搅拌设备在反应过程中将反应液混合均匀,达到理想的反应速率。

在搅拌釜反应器设计中,流场模拟是一种重要的工具,可以通过流动分析和数值计算等方法优化设计,使其反应过程更加高效、安全、稳定,具有重要的工程意义。

本文将从理论原理、模拟方法、优化设计、结尾呈现原创的研究结果等角度入手,阐述搅拌釜反应器的流场模拟与优化设计研究。

第二章:理论原理搅拌釜反应器的流场研究是以流体力学为基础的。

在搅拌釜反应器内壁上产生了大量的涡流、流动、湍流、涡漩等现象。

其中,湍流是指流体的非线性、非定常流动,通常伴随着涡旋和流体的弹性变形。

流体湍流的产生和发展与流体速度、密度、粘度等流体本身因素、壁面粗糙度、角度、湍流度等壁面因素都与密切相关。

第三章:模拟方法针对搅拌釜反应器的流体力学数学表达式,可以采用CFD(计算流体力学)方法进行模拟计算。

CFD方法是一种基于数值分析方法的流体力学计算,通过将物理模型转化为数学模型,对流体流动、传热传质、化学反应以及质量传递等过程进行数值模拟计算。

CFD方法具有计算精准、节约资源、提高效率等优势,被广泛应用于流体力学研究领域。

在进行搅拌釜反应器流场模拟时,需要采用适当的模型进行建模,并根据实际情况选择合适的计算方法和求解策略,对物理模型进行数值模拟。

第四章:优化设计搅拌釜反应器的优化设计是指通过模拟计算结果,运用CFD 方法进行分析、优化和设计,以达到改进设备性能的目的。

在进行优化设计时,应结合实际情况,从减小阻力、降低能耗、提高混合质量、优化流量场、改进搅拌器等方面入手,对搅拌釜反应器进行整体设计和改进。

第五章:结论本文探究了搅拌釜反应器流场模拟与优化设计的研究,并通过CFD方法进行模拟计算和优化设计。

通过对模拟结果的分析,得出了搅拌釜反应器的混合效果、流场形态、涡流特性、湍流度等性能参数,并进行了合理优化设计,提高了设备的效率和性能。

搅拌器内部流场数值模拟

搅拌器内部流场数值模拟王战辉;李瑞瑞;范晓勇;何筱蓉【摘要】搅拌操作是工业反应过程中的重要环节,搅拌混合设备在化学工业中担当着非常重要的角色,优化搅拌设备,提高其自动化、智能化水平对于保证搅拌质量、提高搅拌效率有着重要的现实意义.笔者以十字搅拌器和圆角十字搅拌器为研究对象,采用FLUENT软件对搅拌器进行数值模拟研究,分析其内部流场的流动变化情况.结果如下:(1)十字搅拌器的搅拌非常不均匀,速度变化很大,这对流体搅拌是非常不利的;(2)随着圆角半径增大,搅拌速度减小;(3)当圆角半径增大时,搅拌趋向均匀.【期刊名称】《广州化工》【年(卷),期】2013(041)017【总页数】2页(P159-160)【关键词】搅拌器;流场;数值模拟【作者】王战辉;李瑞瑞;范晓勇;何筱蓉【作者单位】榆林学院化学与化工学院,陕西榆林719000;榆林学院政法学院,陕西榆林719000;榆林学院化学与化工学院,陕西榆林719000;榆林学院化学与化工学院,陕西榆林719000【正文语种】中文【中图分类】TQ021.1搅拌器是以叶片旋转输送流体的一种机械,用于两种或两种以上不同物质之间相互混合、加速传热传质过程[1-4]。

搅拌作为过程工业的基础环节,优化搅拌设备,提高其自动化、智能化水平对于保证搅拌质量、提高搅拌效率有着重要的现实意义,设计和优化的最终目的是高效地输送流体。

近年来,随着我国经济的快速发展,搅拌器广泛用于化工、涂料、冶金、石油、生化、医药、食品、环保等行业[5]。

优化搅拌设备,即对搅拌设备的机械系统以及控制系统进行整体设计、改进,使其符合搅拌设备的机电一体化发展趋势要求,力求制造成智能化的化工机械设备,并能更好的保证搅拌质量和效率。

对于搅拌器的研究已经进行了很多,但是大多数叶片与轴之间是直角安装,而关于圆角安装还没有涉及,因此对于圆角搅拌器的理论研究具有重要的意义[6-8]。

文章利用FLUENT软件对十字搅拌器和不同圆角的圆角十字搅拌器中的流体流动情况进行了数值模拟,模拟结果为搅拌器的选型和设计有一定的理论指导意义。

FLUENT算例-(5)搅拌桨底部十字挡板的流场分析教学文案

FLUENT 算例- ( 5) 搅拌桨底部十字挡板的流场分析搅拌桨底部十字挡板的流场分析搅拌设备在各个行业运用的十分广泛,搅拌就是为了更够更快速更高效的将物质与介质充分混合,发生充分的反应,而搅拌中存在着许多不利于混合的情况,比如液体旋流。

为了解决这个问题,之前很多人提出在罐体的侧壁上增加挡板,可以抵消大部分旋流,然后大部分都是研究侧挡板的,对于底部挡板的研究十分少,本文就在椭圆底部挡板增加十字型挡板,对罐体中进行流场分析。

1.Gambit 建模首先用Gambit 建模图形如下:分为两个区域,里面的圆柱为动区域,外面包着的大圆柱设为静区域,静区域划分网格大,划分粗糙,内部动区域划分网格小,划分精细。

边界条件主 要设置了轴,搅拌桨,底部挡板,上层液面。

以下就是 flue nt 进行数值模拟2.flue nt 数值模拟2.1导入case 文件2.2对网格进行检查Minimum volume 的数值大于0即可。

|| 11 ■ /Sr ;.'<:! " -V W ■» . ^<Vi-fcM.1 X ._-;.■ "J :■■;!■ L 出 h !*-«■ •■ ■e« I In If. ■ M «q liiliir dt ■ i; « 9 r jl pa kfli «» • '' *-■■图1: Gambit 建立的模型图3比例调节2.4定义求解器参数设置如图4所示Doni ii n Fw;t : x-coor-di nate : nin Cm) = -2,9 HttOBBe —OGM ji-eoordinati-:叭丄口 <in> = vvv^utn £~^&>urUiiidtr ; nin <n )■ -7 V Q L UIW stHatist nilruLriHJiii uoluine ( m3) z 2 «S4i yy63i>- Uk9!? iviaKiiniurTi Moluine t mJ) : 1 .UtIL IMK (n) = 2.?eGC0«e-0ai lux (■!) = l*dK t*o ■ 1 A ^UUVU«e- Skfl uolune C mu)s statistics: nlnirTiuri face area < riZ ) : 1 .55 045 HeCHMi nariimurn t ace ar-ea <m2)i: 1.1 □ VV84P mxj Ohocitinq Che«M<inq Chpekinq Checking Chuclfiiiy Rhpn ;l<lmi nhpckf nq Checkiriy Uhi>txKiHQ Rhpr^lc i ng Che&kxng (rheDkliig UheGking Checking Checking unec king Chptking l ;h^rkinq izhpfrki nq bnne - nunh^t 1 <iF nodM p^r c*ll - niJiBher oF F<scf**5 per ・ rtiirpad p a i nfet-s , nuimber <aF Lzells ptfr f JCP . fdct 1 cells B hr! I I QP * FAces. riqht-banded CPUs . face h dun die d ness . fdce nodi* urder * nt typp nnoni 51 ■ bDumdiary types ; f-ace pairs a periodic bouiiidav ies ■ nodie c 0unt . nasDive cell coont » nasolve Face count 亠 I ^CP children- CP 11 chiinrpn . ■stpi'aiq^ … 图2网格检查 2.3调节比例 单位选择mm 单位图4设置求解器参数2.5设置能量线图5能量线2.6设置粘度模型,选择k-e模型k-e模型对该模型模拟十分实用图6粘度模型2.7定义材料介质选择液体水图7介质选择2.8定义操作条件由于存在着终于,建模时的方向向上,所以在Z轴增加一个重力加速度图8操作条件2.9定义边界条件在边界设置重,动区域如图所示,将材料设成水,motion type设成moving referenee frame (相对滑动),转速设为1Orad/s,单位可在Define中的set unit 中的angular-velocity设置。

搅拌釜式反应器计算流体力学模拟的开题报告

搅拌釜式反应器计算流体力学模拟的开题报告题目:搅拌釜式反应器计算流体力学模拟一、研究背景及意义搅拌釜式反应器是一种常见的化学反应器,广泛应用于化工、制药、食品等领域。

为了提高反应器的效率及产品质量,需要对反应器内部的流动状况进行深入研究。

计算流体力学模拟是一种有效的研究反应器内部流动的方法。

通过模拟反应器内流体的运动及物质传递过程,可以获取反应器内部的流场信息,从而优化反应器的设计,提高反应器的生产效率及产品质量。

本研究旨在通过计算流体力学模拟,探究搅拌釜式反应器内部流动的特性,并寻求优化反应器设计的方案,为化工、制药、食品等领域的反应器设计与优化提供理论支持。

二、研究内容及方法(一)研究内容1. 建立搅拌釜式反应器的计算流体力学模型;2. 模拟反应器内的流动及物质传递过程;3. 分析反应器内部的流场特性,如速度场、压力场、浓度场等;4. 优化反应器的设计参数,如搅拌速度、搅拌器形状、反应器尺寸等;5. 验证模拟结果的可靠性。

(二)研究方法1. 使用计算流体力学软件建立搅拌釜式反应器的模型;2. 进行数值模拟获取反应器内部的流场信息;3. 结合实验数据对模拟结果进行验证;4. 通过模拟数据进行反应器的优化设计。

三、预期成果1. 建立搅拌釜式反应器的计算流体力学模型,并模拟反应器内部流动;2. 分析模拟结果,探究反应器内部的流场特性;3. 提出优化反应器设计的方案;4. 以论文的形式呈现研究结果。

四、进度安排1. 研究文献的收集与阅读(2周);2. 建立搅拌釜式反应器的计算流体力学模型(4周);3. 模拟反应器内的流动及物质传递过程,并验证模拟结果(6周);4. 分析反应器内部的流场特性,并提出优化反应器设计的方案(4周);5. 撰写论文及完善研究成果(4周)。

五、参考文献1. Wu, C., Wei, G., & Yu, L. (2016). Hydrodynamics and mixing performance in a stirred tank with surface-mounted baffles: A CFD study. Chemical engineering science, 150, 134-149.2. Yang, D., Wang, D., Zhang, G., & Sun, Z. (2014). A computational fluid dynamics simulation of solid-liquid mixing in a stirred tank with the Rushton impeller. Chemical engineering science, 115, 200-209.3. 李明煜, 赵琳琳, 赵明佳, & 刘衡. (2017). 旋转放颗砂搅拌釜内流场数值模拟. 液态物理, 32(1), 24-29.4. 史盼如, 王淑娴, 杨春花, & 杜路源. (2019). 多段平板叶轮搅拌釜内颗粒输运及混合性能的数值模拟. 化学工程, 47(3), 293-300.。

搅拌器内流场数值模拟

是否正确,将波纹管安装、固定,使其在混

下的振捣、张拉和压浆操作均不能忽视。 凝土浇筑期间不产生位移。采用钢制波纹

预应力工程分孔道成型、下料编束、穿束、 管制孔,弯曲部分应圆滑平顺,锚垫板平面

张拉和压浆五个步骤。

2.1

2.1.1

孔道成型

应垂直于孔道中心线。然后应检查波纹管

表面有无空洞,接头应用胶带缠裹是否紧

从其用途来看可以使物质混合均匀,促进

传质、传热现象,加快反应速率等。

国内外学者对搅拌罐内流体流动展开

了广泛的实验研究和数值模拟,比如毕学

工等 使用 Fluent 对某钢厂搅拌工艺过程

[1]

2 数值模拟

2.1

Gambit 几何模型

下面是桨叶半径为 75 mm,厚度为

20 mm,搅拌罐半径为 175 mm,搅拌角速度

张拉工艺流程。

[关键词]

后张法;现浇;预应力;连续箱梁;张拉;流程

[中图分类号]

u445.57 [文献标识码]

A

序,从预留孔道的布设,锚垫板的安装,锚

1 引言

某互通式立交桥某标段有 C 线左幅

桥、C 线右幅桥、A 匝道桥、B 匝道桥、G 匝道

桥、D 匝道桥、E 匝道桥、L 匝道桥等共等 8

座桥梁,上部构造均采用现浇连续箱梁,共

容易发生疲劳断裂;叶尖部位振动问题显著。

[关键词]

搅拌器;流固耦合;多重参考系法

[中图分类号]

TQ019 [文献标识码]

A

流中耗散率产生的波动;σk,σε是 k 方程和ε

0 引言

方程的湍流 prandtl 数;Sk,Sε是源相。

搅拌罐在造纸、化工、石化、制药、食品

加工和生物化工等领域有着广泛的应用。

混凝土搅拌运输车搅拌罐内部流场的CFD分析

干式发酵搅拌器流场数值分析及结构参数优选

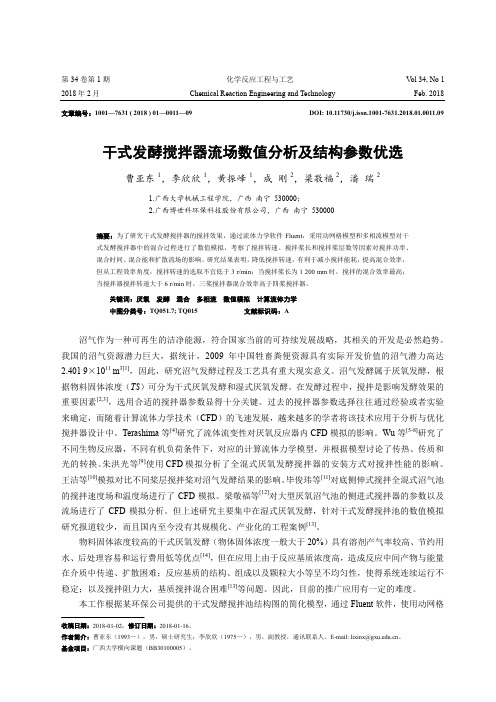

第34卷第1期化学反应工程与工艺V ol 34, No 1 2018年2月 Chemical Reaction Engineering and Technology Feb. 2018文章编号:1001—7631 ( 2018 ) 01—0011—09 DOI: 10.11730/j.issn.1001-7631.2018.01.0011.09 干式发酵搅拌器流场数值分析及结构参数优选曹亚东1,李欣欣1,黄振峰1,成刚2,梁敬福2,潘瑞21.广西大学机械工程学院,广西南宁 530000;2.广西博世科环保科技股份有限公司,广西南宁 530000摘要:为了研究干式发酵搅拌器的搅拌效果,通过流体力学软件Fluent,采用动网格模型和多相流模型对干式发酵搅拌器中的混合过程进行了数值模拟,考察了搅拌转速、搅拌桨长和搅拌桨层数等因素对搅拌功率、混合时间、混合能和扩散流场的影响。

研究结果表明,降低搅拌转速,有利于减小搅拌能耗,提高混合效率,但从工程效率角度,搅拌转速的选取不宜低于3 r/min;当搅拌桨长为1 200 mm时,搅拌的混合效率最高;当搅拌器搅拌转速大于6 r/min时,三桨搅拌器混合效率高于四桨搅拌器。

关键词:厌氧发酵混合多相流数值模拟计算流体力学中图分类号:TQ051.7; TQ015 文献标识码:A沼气作为一种可再生的洁净能源,符合国家当前的可持续发展战略,其相关的开发是必然趋势。

我国的沼气资源潜力巨大,据统计,2009年中国牲畜粪便资源具有实际开发价值的沼气潜力高达2.401 9×1011 m3[1],因此,研究沼气发酵过程及工艺具有重大现实意义。

沼气发酵属于厌氧发酵,根据物料固体浓度(TS)可分为干式厌氧发酵和湿式厌氧发酵。

在发酵过程中,搅拌是影响发酵效果的重要因素[2,3],选用合适的搅拌器参数显得十分关键。

过去的搅拌器参数选择往往通过经验或者实验来确定,而随着计算流体力学技术(CFD)的飞速发展,越来越多的学者将该技术应用于分析与优化搅拌器设计中。

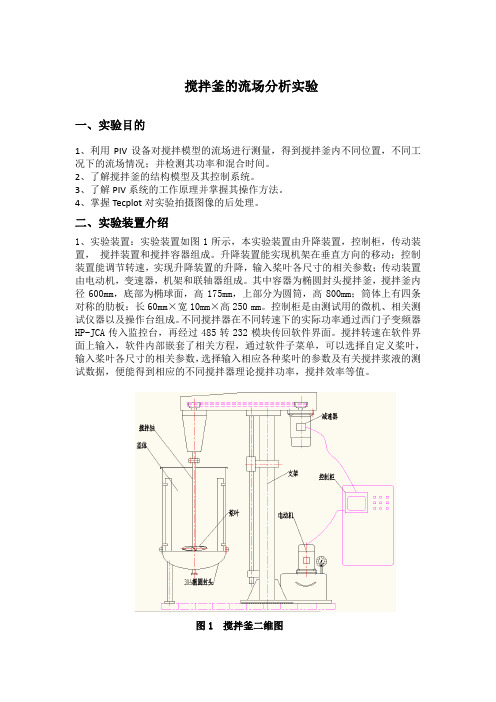

搅拌釜流场分析实验实验指导书

搅拌釜的流场分析实验一、实验目的1、利用PIV设备对搅拌模型的流场进行测量,得到搅拌釜内不同位置,不同工况下的流场情况;并检测其功率和混合时间。

2、了解搅拌釜的结构模型及其控制系统。

3、了解PIV系统的工作原理并掌握其操作方法。

4、掌握Tecplot对实验拍摄图像的后处理。

二、实验装置介绍1、实验装置:实验装置如图1所示,本实验装置由升降装置,控制柜,传动装置,搅拌装置和搅拌容器组成。

升降装置能实现机架在垂直方向的移动;控制装置能调节转速,实现升降装置的升降,输入桨叶各尺寸的相关参数;传动装置由电动机,变速器,机架和联轴器组成。

其中容器为椭圆封头搅拌釜,搅拌釜内径600mm,底部为椭球面,高175mm,上部分为圆筒,高800mm;筒体上有四条对称的肋板:长60mm×宽10mm×高250 mm。

控制柜是由测试用的微机、相关测试仪器以及操作台组成。

不同搅拌器在不同转速下的实际功率通过西门子变频器HP-JCA传入监控台,再经过485转232模块传回软件界面。

搅拌转速在软件界面上输入,软件内部嵌套了相关方程,通过软件子菜单,可以选择自定义桨叶,输入桨叶各尺寸的相关参数,选择输入相应各种桨叶的参数及有关搅拌浆液的测试数据,便能得到相应的不同搅拌器理论搅拌功率,搅拌效率等值。

图1 搅拌釜二维图2、PIV实验装置:实验装置如图2所示,本实验PIV设备系统由以下几个部分组成:一个双腔Nd:YAG固体双脉冲激光器;能量350mj×2;激光波长532nm;激光脉冲宽度6-8ns;重复频率1-10HZ可调;一个CCD:分辨率:2456 pixel ×2056 pixel,最高采集速率16 fps,像素灰度等级为12bit,使用PIV模式;镜头:Nikon F 24mm/2.8;同步控制器:时间精度0.25 ns;使用锁相/外同步模式;光学滤镜:532 nm窄带滤光镜。

在这种情况下可以得到理想的流场状态分布图像。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言本课题是在老师多年研究搅拌器的基础上提出来的。

搅拌器在化工、医药、冶金、造纸、化妆品、涂饰材料、食品、饲料及废水处理等行业中得到广泛的应用,尤已化学工业中应用最多。

而有限元方法(ANSYS)是在不断改进计算方法并和计算机结合起来的优良方法,能够精确分析仪器设备的受力和模拟仪器设备的状况,优化各项参数。

所以用有限元方法分析搅拌设备,是个先进而又精确的方法。

选择本课题是基于对搅拌设备和ANSYS软件强大数值模拟功能的兴趣。

此课题可以培养自己独立摸索分析能力,学会处理复杂问题,增强处理问题的耐心和自信心。

本论文在计算过程中,得到老师和本专业其他老师很大帮助,使得论文的质量有所提高,借此机会,向帮助和指导本论文编写的老师们表示感谢。

标准搅拌反应器中流场分析[摘要]:针对搅拌反应器在化学工业中的重要性,本论文采用有限元分析软件(ANSYS)对标准搅拌器在流场(蔗糖水)中的不同转速、不同搅拌槽尺寸和不同搅拌器桨叶形式下,分析流场中轴向路径(X方向)和桨叶径向路径(Y方向)上的节点速度,观察速度向量图象和速度曲线的变化趋势和平缓程度,得出六平叶圆盘涡轮在转速N=300r/min、槽径T=2m时的搅拌效果相对理想的结论。

[关键词]:标准搅拌反应器器,有限元,流场,ANSYS,CFD.Analysis of the fluid field of a normal mixer[Summary]: Aim at to mix blend in the chemical process of the importance, this thesis adoption analysis software( ANSYS) of Finite element method to standard mixer is in the field( cane sugar water) of to be turned.The different velocity is with the different mixer oar leaf the form, analysis fluid field conclusion for opposite ideal result for inside stalk direction path(X direction) with oar leaf's path(Y direction) facing the node on the path in the speed, observing the flat- Oblique leaf circle whirlpool round at turning soon of sixth of speed, outing of even degree of trend of variety of curve of peaceful of out vector portrait with N=300 r/ min, slot paths T=2 m.[Key words]:Normal mixer,Finite element methold(FEM),Fluid field, Ansys, CFD.目录一、前言 (2)二、摘要 (3)三、概述1、1CFD、搅拌器的发展和现状 (4)1、2ANSYS发展和现状 (5)1、3ANSYS使用环境 (5)1、4流场测量技术介绍 (5)1、5选择本课题的目的和意义 (5)四、采用ANSYS流场分析的方法和步骤2、1 ANSYS常用术语 (6)2、2 ANSYS软件功能简介 (7)2、3 ANSYS模块介绍 (8)2、4 论文参数要求 (11)2、5 ANSYS分析的方法和步骤 (12)2、6 ANSYS分析的操作步骤 (13)五、标准搅拌槽中流场分析的结果与讨论3、1 流场中的数据提取和速度图象 (22)3、2 结论 (34)六、结果综合讨论 (34)七、参考文献 (35)八、毕业论文总结 (36)第一部分:概述一、CFD、搅拌器发展及现状:计算流体动力学(CFD)是在计算机上求解描述流体运动、传热和传质的偏微分方程组,并且对上述现象进行过程模拟。

这其中涉及流体力学(尤其是湍流力学)、计算方法以及计算机图形处理等技术。

CFD可用来进行流体动力学的基础研究,复杂流动结构的工程设计,了解在燃烧过程中的化学反应,分析实验结果等。

因问题的不同,CFD技术也会有所差别,如可压缩气体的亚音速流动、不可压缩气体的低速流动等。

由于计算机技术和数值计算技术的高速发展,CFD 技术也得到了长足的发展。

尤其是其在工程领域内的应用更是越来越广泛,例如:数学物理模型、数值计算方法、可视化化结果处理等。

随着计算机容量的大大提高、先进的数值计算技术的出现以及各种湍流模型的提出,CFD技术已经广泛应用于暖通空调、环境水利工程、化工、热能动力、核能、大气流动等领域,具有广阔的应用前景。

其主要优点是能以较少的费用和较短的时间获得大量有价值的研究结果,对投资大、周期长、难度高的实验研究来说,CFD的优点就更为突出。

因此,将CFD与工程研究相结合,不仅有助于工程设计的改进,而且能减少实验的工作量.可以说,CFD是一种有效和经济的研究手段。

搅拌是某些化学工业生产过程中非常重要的工艺环节,其目的是强化物料的热交换过程和取得一份成分均匀的混合物。

搅拌有机械搅拌、气流搅拌和超声波搅拌等几种。

而机械搅拌器因其结构简单、搅拌性能好、效率高、适应物料范围广等优点而被广泛应用于不同的场合。

而涡轮搅拌器结构复杂、转速高(一般为转速n=400~2000r/min)在能耗不大时,搅拌效率高,常用于稀薄乳浊液、悬浮液及固体溶液的搅拌。

这种搅拌类型在根据加工物料的类型、物理状态、搅拌目的和要求进行具体的选用时,能达到良好的搅拌效率和经济效果。

所以具有很广泛的应用和研究前景。

在化工行业中,CFD借助于流体动力学的基础,能对复杂流动结构的工程设计进行研究,了解在搅拌过程中的流场受力,并分析其实验结果等。

搅拌设备在化工、冶金、能源及环境等行业中广泛应用,如何准确地描述和模拟搅拌槽内的混合过程及流动状况,为混合设备的设计优化和放大提供了理论指导,是混合技术的一个重要发展方向。

近年来利用CFD的方法研究搅拌槽内的流动相对较少,利用这个技术可以省却大量的研究时间和研究经费,而且可以获得实验手段所不能得到的数据。

最近国外的许多研究人员开始采用滑移网格方法研究搅拌槽内的流动场,这种方法不再依靠实验数据,可直接获得所需要的流动场,国内暂时还没有这方面的尝试。

国内一般对搅拌槽内的研究多集中在完全湍流区内,一般采用数值模型例如εk两方程模型、~k两方程模型、Reynolds应力模型、RNG ε~代数应力模型等,可准确的模拟搅拌槽内的流动场的流动状态。

而用CFD的方法对搅拌功率准数曲线的研究则很少。

二、ANSYS发展及前景:ANSYS公司成立于1970年,是目前世界上CAE行业最大的公司,ANSYS 软件最初仅仅提供了热分析及线性结构分析功能,是个批处理程序,只能在大型计算机上使用,20世纪70年代出,非线形、子结构以及更多的单元类型的加入;20世纪70年代末,图形技术和交互式操作方法的应用使得ANSYS程序法得到了很大的改善,前后处理技术进入了一个崭新的阶段。

今天ANSYS软件更加趋于完善,功能更加强大,使用更加便捷。

最新版本8.0对显式动力分析、概率设计概率、计算流体动力学功能以及多物理场功能做了很大的改进和提高。

三、ANSYS 使用环境:ANSYS程序是一个功能强大灵活的设计分析及优化软件包。

该软件可浮动运行于从PC机、NT工作站、UNIX工作站直至巨型机的各类计算机及操作系统中,数据文件在起各式各样的耦合计算,如:热-结构耦合、磁-结构耦合、以及电-磁-流体-热耦合,在PC机上生成的模型可运行于巨型机上,可保证所有ANSYS 用户的多领域多变工程问题的解决。

ANSYS软件可与PRO/E、Unigraphics、CADDS、IGES、SAT和Parasolid共享数据接口,方便文件之间的相互传导。

四、选择此课题的目的意义:基本的理解、掌握电脑辅助工程分析软件ANSYS,熟悉其分支流体动力分析(CFD)的应用,掌握其计算机仿真设计的方法,观察、分析在搅拌槽内流体流动的状态模拟,准确的了解搅拌器的受力状态和搅拌参数,尝试做出搅拌器的优化设计,达到较理想的搅拌效果。

此方法可以使经济性和实用性更强,省却不少的时间和精力找到最佳的搅拌器类型、尺寸以及达到理想搅拌效果的搅拌槽,使设计方法得到优化。

第二部分:采用ANSYS进行流场分析的方法及步骤AN SYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

由世界上最大的有限元分析软件公司之一的美国ANSYS开发,它能与多数CAD软件接口,实现数据的共享和交换,如Pro/Engineer, NASTRAN, Alogor, I-DEAS, AutoCAD等,是现代产品设计中的高级CAD工具之一。

一、ANSYS软件常用的术语:1、单元:结构单元的网格划分中的每一个小的块体称为一个单元。

常见的单元类型有线单元、三角形单元、四边形单元和六边形单元几种。

由于单元是组成有限元模型的基础,因此单元的类型对于有限元分析是至关重要的。

ANSYS程序分析中,常用的有限元类型有:Link单元、Beam单元、Block单元、Plane单元、Mass 单元、Pipe单元、Shell单元和Fulid单元。

在流体分析中,所用的单元有;FLOTRAN 2D 或3D。

2、节点:确定单元形状的点就是节点。

例如线单元只有两个节点,三角形单元有三个或者六个节点,四边形至少有四个节点等。

3、载荷:工程结构所受到的外在施加的力称为载荷。

包括集中力和分布力等,在不同的学科中,载荷的含义也不尽相同。

在电磁场分析中,载荷是指结构所受的电场和磁场作用。

在温度场分析中,所受到的载荷是指温度本身。

在流体分析中,是指流体的流速和外部所受的压力载荷。

4、边界条件:边界条件就是指结构边界上所受的外加约束。

在有限元分析中,边界条件的确定是非常重要的因素。

错误的边界条件的选择往往是有限元中的刚度矩阵发生奇异,使程序无法正常运行。

施加正确的边界条件是获得正确的分析结果和较高的分析精度的重要条件。

二、软件功能简介软件主要包括三个部分:前处理模块,分析计算模块和后处理模块。

前处理模块提供了一个强大的实体建模及网格划分工具,用户可以方便地构造有限元模型;分析计算模块包括结构分析(可进行线性分析、非线性分析和高度非线性分析)、流体动力学分析、电磁场分析、声场分析、压电分析以及多物理场的耦合分析,可模拟多种物理介质的相互作用,具有灵敏度分析及优化分析能力;后处理模块可将计算结果以彩色等值线显示、梯度显示、矢量显示、粒子流迹显示、立体切片显示、透明及半透明显示(可看到结构内部)等图形方式显示出来,也可将计算结果以图表、曲线形式显示或输出。