汽车起重机构造一汇总

起重机专业知识培训

图1 汽车起重机液压传动示意图 1.内燃机 2.分动箱 3.传动轴 4.液压泵 5.中心回转接头 6.控制 阀 7.制动器油缸 8.离合器油缸 9.蓄能器 10.起升油马达 11.伸缩臂 油缸 12.变幅油缸 13.分流阀 14.回转油马达 15.垂直支腿油缸 16. 水平支腿油缸 17.过滤器 18.油箱

3 液压缸变幅机构传动回路 图3 变幅机构液压原理图

3 液压缸变幅机构传动回路

平衡阀远控口旳压力Pa,是由经过换向阀进入回路旳流量决定旳, 这一压力直接决定了平衡阀旳开度。当变幅液压缸作用旳推力不变时, 平衡阀旳开度也就决定了经过平衡阀流量旳大小,以及变幅液压缸旳 回缩速度。所以,不论变幅缸受旳压力有多大,只要合适控制进入回 路旳流量,就能够完全控制变幅液压缸旳回缩速度。所以平衡阀也称 限速阀。

4 支腿油缸所应用旳双向液压锁原理

如将两个方向相反旳液控单向阀装到一种壳体内,便构成双向液 压锁,常用于工程起重机旳液压支腿油缸旳控制回路上。图6是长江 起重机厂生产旳双向液压锁构造图和表达符号。A、B口分别与主油路 旳进回油管路相通,C、D分别与油缸旳两腔相通。当压力油从A口进 入时,能自动向右推开阀芯,经D口流向油缸旳高压腔。与此同步,A 口压力油还同对向左推移控制阀芯3,将阀芯2顶开,于是油缸排油从 C口。进入阀内,经过左侧单向阀旳通道,从B口进入系统旳回油路。 反之,假如B口通压力油,则上述动作反向进行。假如A、B口均不通 压力油,则两个单向阀均处于关闭状态,C或D口旳压力再高,也不能 打开单向阀,反而使单向阀旳阀芯紧压在阀座上,从而预防了由它控 制旳油缸活塞在两个方向因外力作用而移动。

起重机液压系统

目录

1.汽车起重机液压传动系统简述 2.起升机构液压传动回路

3.液压缸变幅机构传动回路 4. 支腿统简述

汽车起重机构造一

第一篇基础知识第七章起重机的工作原理与构造本章要求熟悉汽车式起重机泵驱动装置、支腿、回转、伸缩、变幅、起升机构的构造及其工作原理。

熟悉履带式起重机的构造及工作原理。

了解起重机的类型,掌握起重机的技术参数。

了解起重机上机电路,掌握起重机系统的液压原理。

第一节起重机的类型及技术参数一、起重机类型按构造类型起重机械可分为轻小型起重设备、起重机和升降机三大类。

1、轻小型起重设备轻小型起重设备一般只有一个升降机构,常见的有千斤顶、电动或手拉葫芦、绞车、滑车等。

其特点是轻便,结构紧凑,动作简单。

2、起重机当起重设备除了具有起升机构以外,还有其他运动机构时,其结构组成必然比单机构的轻小型起重设备复杂得多,我们称这类起重设备为起重机。

根据金属结构的类型不同,起重机可分为桥架类型起重机和臂架类型起重机两大类别。

其特点是可以使挂在起重吊钩或其他取物装置上的重物在空间实现垂直升降和水平运移。

即起重机对重物能同时完成垂直升降和水平移动,在工业和民用建筑工程中作为主要施工机械而得到广泛应用。

起重机种类繁多,在建筑施工中常用的为流移动式起重机,包括:塔式起重机、汽车式起重机、轮胎式起重机、履带式起重机等。

常用起重机的特点和适用范围见表1 - 1。

表1-1 用起重机的特点和适用范围3、升降机常见的有垂直升降机、电梯等。

升降机类起重设备只有一个升降机构。

由于出于安全性考虑,电梯配有完善的安全装置及其他附属装置,其复杂程度是轻小型起重设备不能相比的,所以,列为单独一类。

在所有各类起重机械中,桥架类型起重机和臂架类起重机是使用量最大、功能最强的主体起重设备,现在,我们重点来认识一下起重机械设备中的这一大类别。

(1)桥架类型起重机桥架类型起重机的最大特点,是以桥形金属结构作为主要承载构件,取物装置悬挂在可以沿主梁运行的起重小车上。

桥架类型起重机通过起升机构的升降运动、小车运行机构和大车运行机构的水平运动,在矩形三维空间内完成对物料的搬运作业。

汽车起重机吊装作业知识

2023汽车起重机吊装作业知识pptCATALOGUE目录•汽车起重机基本介绍•汽车起重机吊装作业基本流程•汽车起重机吊装作业安全规范•汽车起重机吊装作业常见问题及解决方案•汽车起重机吊装作业发展趋势和展望01汽车起重机基本介绍1汽车起重机的定义23汽车起重机是一种具有垂直吊装和水平运输两种功能的流动式起重机械。

它是一种通过液压或机械传动来驱动起重臂进行物料吊装的起重机械。

汽车起重机具有机动性强、适应面广、维修保养简便等特点。

根据吊装重量的不同,汽车起重机可分为轻型、中型和重型;根据传动方式的不同,可分为液压式和机械式;根据底盘的不同,可分为全地面式、越野式和轮胎式。

汽车起重机的种类汽车起重机的应用场景用于吊装、搬运、堆垛、卸载等作业;在电力、石化、冶金等行业中,汽车起重机也具有广泛的应用。

广泛应用于各种建筑工地、桥梁建设、设备安装等工程中;02汽车起重机吊装作业基本流程了解作业环境,确保起重机进入作业现场的安全。

勘察现场确保起重机设备完好,检查钢丝绳、吊钩、液压系统等关键部件。

检查设备根据作业需求,制定合理的吊装方案,包括起重机型号选择、载荷分析、吊点确定等。

制定吊装方案吊装作业前的准备严格遵守国家和地方安全规程,确保作业安全。

吊装作业的安全要求遵守安全规程作业人员必须佩戴安全帽、防护服、安全鞋等防护装备。

佩戴安全装备确保作业现场有足够的空间,避免人员和设备碰撞,保持与危险区域的安全距离。

保证作业空间安全准备就位将起重机开到指定位置,确保稳定接地,确定吊装角度和方向。

根据作业要求,对吊物进行合理绑扎,确保吊装过程中不会滑动或倾倒。

启动起重机,将吊物提升到所需高度,然后将其运输到指定位置。

将吊物卸载到指定位置,确保稳定放置,然后解开绑扎。

清理作业现场,检查是否有遗留物品或安全隐患,确保作业完成后的安全。

吊装作业的基本步骤绑扎吊物卸载与就位收尾工作起吊与运输03汽车起重机吊装作业安全规范吊装作业安全防护措施确认吊装物品重量在吊装作业前,要确认所吊物品的重量,严禁超载。

各厂家50吨汽车的起重机全参数对照表汇总情况

95

回转速度

r/min

0~1.9

行驶参数

最高行驶速度

Km/h

70

最大爬坡度

%

30

最小转弯半径

m

11.9

最小离地间隙

m

0.265

接近角

°

16

离去角

°

12

质量参数

整备质量

Kg

42620

前轴

Kg

14870

后轴(并装双轴)

Kg

27450

尺寸参数

外形尺寸(长×宽×高)

mm

13900*2850*3600

支腿纵向跨距

最小离地间隙

m

0.203

接近角

°

20

离去角

°

14

质量参数

总质量

Kg

41400

整备质量

Kg

41270

前轴

Kg

16500

后轴(并装双轴)

Kg

24900

尺寸参数

外形尺寸(长×宽×高)

mm

13480×2820×3680

支腿纵向跨距

m

5.48

支腿横向跨距

m

6.8

主臂长

m

11.1-42

副臂长

m

15.2

主臂仰角

°

支腿纵向跨距

m

5.78

支腿横向跨距

m

7.2

主臂长

m

11.2-42

副臂长

m

16

主臂仰角

°

-

底

盘

型号

—

CA5425JQZ

发动机型号

—

CA6DL1-32E3 WD615.338

汽车起重机主要部件中英文对照

汽车起重机主要部件中英对照随着越来越多的外资品牌起重机进入中国市场,汽车起重机行业的竞争也越来越激烈,用户的选择和需要接触的信息也越来越多。

用户在面对一款外国起重机产品手册时,往往束手无策。

本文将向大家介绍汽车起重机产品和各项性能的对照英文翻译,让你在面对英文版产品手册时也不再发愁。

汽车起重机整体结构()中英文对照①副臂 Boom with extension②起重臂伸缩机构 Boom telescopic③主臂 Main boom④变幅机构 Luffing⑤起升机构 Hoist⑥卷扬马达 Hoist motor⑦支腿机构 Outrigger⑧回转机构Slewing⑨底盘 Chassis⑩液压系统 Hydraulics⑪驾驶室 Driver Cab一、汽车起重机外形尺寸(Mobile Crane Dimensions)中英文对照接近角Approach angle 30离去角Departure angle 10.5最小离地间隙260(320)轴距Wheel Base 3950高度Height 3080长度Length 8440汽车地盘长度Chassis Length 7002基础臂长Base boom length 68001-支腿纵向跨距Outrigger Longitudinal span2-2-支腿横向跨距Outrigger Transverse span3-3、4-机身宽度 WidthCrane Weights 起重机总重量Gross vehicle weight (GVW) 车辆总重量 (GVW)Axle Loads 桥负荷Steering axle (axle 1) 转向桥 (桥 1)Drive axle (axle 2) 驱动桥 (桥 2)Ground Clearances 通过性参数Minimum ground clearance 最小离地间隙Ramp angle 纵向通过角Approach angle 接近角Departure angle 离去角Wheel Base 轴距Distance between axle 1 and 2 桥 1 和 2 之间的距离Wheel Track 轮距Axle 1 桥 1Axle 2 桥 2Outrigger Dimensions 支腿跨距Longitudinal span 纵向跨距Transverse span 横向跨距Outrigger Forces 支腿反力Maximum counterforce 最大支反力Overall Dimensions 外形尺寸(Length x Width x Height) (长 x 宽 x 高)技术描述Lifting Capacity 起重量Maximum rated capacity for main hook 主钩额定起重量Maximum load moment最大起重力矩Boom and Components 主臂和零件Profile截面形状Number of sections节数Base boom length基本臂长度Base boom maximum lift height基本臂最大起升高度Base boom maximum working radius基本臂最大作业半径Fully extended boom length全伸臂长度Fully extended boom maximum lift height全伸臂最大起升高度Fully extended boom maximum working radius 全伸臂最大作业半径Jib 副臂Jib length副臂长度Slewing speed回转速度Winch Performance 起升机构工作速度Main hoist – 3rd layer – single rope speed 主卷扬 - 第三层 - 单绳速度Crane Boom Function Speeds 起重臂工作速度Elevation – up起臂Elevation – down落臂Full extension全伸Full retract全缩Outrigger Function Speeds 支腿工作速度Simultaneous full extension同步伸出Simultaneous full retract同步收缩Outrigger Controls 支腿操纵Dual outrigger controls – LH and RH side 支腿操纵 - 左侧和右侧Ambient working temperature作业温度Engine and Transmission 发动机和变速箱Engine发动机Emission compliance排放标准Number of cylinders缸数Aspiration进气Rated power额定功率Maximum torque最大扭矩Estimated fuel consumption per 100 km 100 km 油耗Fuel type燃油类型Fuel tank capacity燃油箱容积Manual gearbox手动变速箱Hydraulics 液压装置Combined system with dual pump带有双泵的组合系统Hydraulic controls:液压控制:Mechanical, multi-lever controls机械式,多杆控制底盘基本构造1-发动机 Engine2-离合器 Cluth3-变速箱 Transmission Case4-万向节 Universal Flange5-后桥壳 Rear Axle Housing6-差速器 Differential7-半轴 Axle Shaft8-后桥 Rear Axle9-中桥 Intermediate Axle10-主减速器 Reducer11-传动轴 Drive ShaftEngineChassis and Components 底盘及其部件 Axle drive system桥驱动系统Minimum turning radius最小转弯半径Maximum gradeability最大爬坡度Maximum traveling speed最高行驶速度Driver Cab 驾驶室Dong Feng truck cab东风卡车驾驶室Adjustable driver seat调式司机座椅可Fitted with heater加热器Operator Cab 操纵室Adjustable seat可调式座椅Ergonomically placed switches and gauges 开关和仪表的布置符合人机工程学Recirculation fan循环风扇主要参数表最大起重量 Max.Rated Lifting Capacity最大起升高度 Max.Lifting Height主臂Main Boom副臂JibM最大起升力矩ax.Hoisting Moment最大起升速度(单绳) Max.Lifting Rope Speed回转速度Slewing Speed外形尺寸Qutline Dimension整机重量Weight Data底盘号Chassis Model发动机型号Diesel Model发动机功率Max.Power of engline最大扭矩Max.Torque of engine最小转弯半径Min.Turing Radius最大爬坡度Max.Gradeabilitg最高行驶速度Max.Trave Ling Speed接近角Approach Angle离去角Angle of Departure支腿距离(纵向×横向) Qutriggers Di Stance。

2020年(汽车行业)徐工汽车起重机技术规格大全

(汽车行业)徐工汽车起重机技术规格大全QY16D汽车起重机技术规格一、技术介绍1、底盘部分徐工设计、制造,左侧驾驶室,3桥底盘,驱动/转向:6×4×2。

1.1、车架徐工设计、制造,抗扭箱型结构,高强度钢制造。

支腿箱体位于1桥和2桥之间以及车架后端,具有前后牵引挂钩。

全覆盖走台板。

1.2、底盘发动机制造商:上海柴油机股份有限公司;型号:SC8DK230Q3(东风牌);型式:直列、六缸、水冷、蜗轮增压、电控柴油发动机;环保性:符合欧洲Ⅲ号标准;燃料箱容量:约260L 。

1.3、动力传动系统1.3.1、变速箱手动机械操纵,五档变速箱,稳定、可靠。

1.3.2、车桥高强度车桥,维护简便;第一桥:单胎,转向不驱动;第二桥:双胎,驱动不转向;第三桥:双胎,驱动不转向。

1.3.3、传动轴驱动轴均采用端面齿连接,优化动力传输,传递扭矩大。

1.4、桥悬挂前悬挂:纵置钢板弹簧式,筒式减震器后悬挂:纵置钢板弹簧式,双轴平衡。

1.5、转向机械式转向机构,带有液压助力。

1.6、轮胎斜交轮胎,11.00-20,适用于重型汽车,通用性强。

标配1个备胎。

1.7、制动行车制动:脚踏板操纵,双回路气压制动。

第一回路作用于一轴车轮上,第二回路作用于二、三轴车轮上驻车制动:手制动可兼作应急制动和驻车制动,通过各轴上的弹簧储能制动气缸起作用的。

连续制动:发动机排气制动。

1.8、底盘驾驶室左侧式半头驾驶室,标配收放音机,可调式座椅和方向盘,大视野后视镜,手动门窗升降器,标配暖风。

可选单冷空调。

1.9、液压系统定量泵,通过取力器联接至变速箱,控制下车液压支腿并为起重作业提供动力。

1.10、液压支腿“H”型支腿,4点支撑,水平和垂直支腿全液压操纵,底盘两侧装有操纵手柄,操纵手柄旁装有水平仪和油门操纵开关。

支脚盘铰接在垂直支腿下面。

1.11、电气设备24V DC,负极搭铁,2个储电池,照明按中国道路交通标准,包括前大灯,雾灯,倒车灯等。

汽车起重机吊臂构造及伸缩原理

2009-05-10 张宗山

目录

汽车起重机吊臂构造 吊臂臂伸缩原理 单缸锁销技术介绍

汽车起重机吊臂构造

主吊臂

汽车起重机的升降重物,是利 用吊臂顶端的滑轮组支承卷扬钢丝 绳悬挂重物,利用吊臂的长度和倾 角的变化改变起升高度和工作半径。 汽车起重机吊臂有两节、三节、 四节、五节等不同的节数,通过伸 臂油缸和钢丝绳组实现伸缩 基本臂下端和转台铰接在一起, 通过变幅机构实现俯仰。 起重臂顶端可以加装单顶滑轮, 实现吊钩单倍率工作,提供工作速 度。 起重臂顶端可同时加装副臂,实 现更大的起升高度。

无销全液压伸缩机构

多缸加一级绳排 德马格、多田野 单缸或多缸梁级绳排 徐工、中联、柳工

使用第二种特点是单缸或双缸加两级绳排实现四节或五节 臂的伸缩。这种伸缩方式在国内最先进,但解决五节臂以 上起重臂的伸缩难度很大。

汽车起重机吊臂伸缩原理

多缸加一级绳排结构实例:柳工QY35E 单缸或双缸加两极绳排实例:柳工QY25N、QY50C

汽车起重机吊臂构造

汽车起重机主吊臂按使用特点可以分为

A 主臂 B 副臂 C 基本臂 D 最长主臂 E 伸缩臂

汽车起重机吊臂构造

汽车起重机主吊臂按截面形式可以分为: 1、矩形截面 2、梯形截面 3、六边形截面 4、八边形截面 5、多边形截面 6、U形截面

汽车起重机吊臂伸缩原理

汽车起重机主吊臂伸缩形式可以分为 1、顺序伸缩机构---伸缩臂的各节臂以一定的先后 次序逐节伸缩。 2、同步伸缩机构---伸缩臂的各节臂以相同的相对 速度进行伸缩。 3、独立伸缩机构---各节臂能独立进行伸缩的机构。 4、组合伸缩机构---当伸缩臂超过三节时,可以同 时采用上列的任意两种伸缩方式进行伸缩的机 构 伸缩机构由伸臂油缸或伸臂油缸加拉索组成。

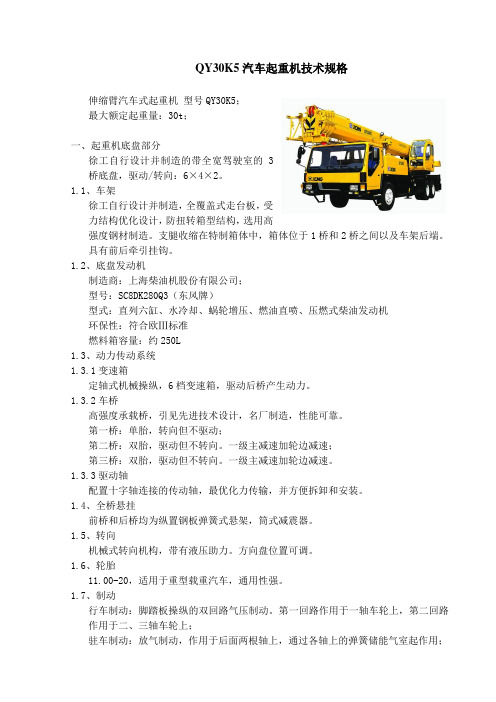

QY30K5汽车起重机技术规格

QY30K5汽车起重机技术规格伸缩臂汽车式起重机型号QY30K5;最大额定起重量:30t;一、起重机底盘部分徐工自行设计并制造的带全宽驾驶室的3桥底盘,驱动/转向:6×4×2。

1.1、车架徐工自行设计并制造,全覆盖式走台板,受力结构优化设计,防扭转箱型结构,选用高强度钢材制造。

支腿收缩在特制箱体中,箱体位于1桥和2桥之间以及车架后端。

具有前后牵引挂钩。

1.2、底盘发动机制造商:上海柴油机股份有限公司;型号:SC8DK280Q3(东风牌)型式:直列六缸、水冷却、蜗轮增压、燃油直喷、压燃式柴油发动机环保性:符合欧Ⅲ标准燃料箱容量:约250L1.3、动力传动系统1.3.1变速箱定轴式机械操纵,6档变速箱,驱动后桥产生动力。

1.3.2车桥高强度承载桥,引见先进技术设计,名厂制造,性能可靠。

第一桥:单胎,转向但不驱动;第二桥:双胎,驱动但不转向。

一级主减速加轮边减速;第三桥:双胎,驱动但不转向。

一级主减速加轮边减速。

1.3.3驱动轴配置十字轴连接的传动轴,最优化力传输,并方便拆卸和安装。

1.4、全桥悬挂前桥和后桥均为纵置钢板弹簧式悬架,筒式减震器。

1.5、转向机械式转向机构,带有液压助力。

方向盘位置可调。

1.6、轮胎11.00-20,适用于重型载重汽车,通用性强。

1.7、制动行车制动:脚踏板操纵的双回路气压制动。

第一回路作用于一轴车轮上,第二回路作用于二、三轴车轮上;驻车制动:放气制动,作用于后面两根轴上,通过各轴上的弹簧储能气室起作用;辅助制动:发动机排气制动。

1.8、底盘驾驶室新型结构全宽驾驶室,密封性好和防腐蚀,装备豪华舒适,前后部防震胶块。

全封闭,配置安全玻璃,3只雨刷器,大视野后视镜,电控洗窗器,电子门窗升降器,收放音机。

驾驶员和副驾驶员航空座椅可调多种位置。

左位方向盘可调节高度和角度。

杂物箱。

室内带发动机供热的加热器带和单冷空调,有除霜风挡。

1.9、液压系统四联齿轮泵通过变速箱和取力器联接至发动机,以控制支腿伸缩和为上车起重作业提供液压动力。

汽车起重机构造与原理

汽车起重机构造与原理一、汽车起重机基本术语1、汽车起重机起重作业部分安装在专用或通用汽车底盘上的起重机。

参见图一2、整机。

具有齐全的上车、下车及附属装置的起重机。

3、上车(起重机部分)包括回转支承及其以上的全部机构的总和。

4、下车(运载车部分)回转支承以下部分,包括底架、底盘、支腿等各部件、机构和装置的统称。

(包括支腿在内的装载上车而行走的运载车)。

5、起重性能参数(参见表一)5.1起重量:起吊物体的质量。

5.2总起重量:起吊物体的质量与取物装置质量之和。

5.3额定总起重量起重机在各种工况和规定的使用条件下所允许起吊的最大总起重量。

(工况,指不同的臂长和仰角;规定的使用条件,如打支腿、地面的平整度、风力、设备状况等规定的使用条件)5.4最大额定总起重量起重机用基本臂处于最小额定幅度,用支腿进行作业所允许的额定总起重量,并以此作为起重机的名义起重量。

6、幅度(参见图二、图三)6.1幅度:起重机空钩时,回转中心垂线与吊钩中心之间的水平距离。

6.2工作幅度:起重作业时,回转中心垂线与吊钩中心之间的水平距离。

6.3最小工作幅度:起重机处于最大仰角时的工作幅度。

6.4额定幅度:某一额定总起重量所允许的最大工作幅度。

6.5最小额定幅度:最大额定总起重量所允许的最大工作幅度。

7、起重力矩:总起重量与相应的工作幅度的乘积。

8、起升高度:起重机起升到最高位置时,起重钩钩口中心到支承地面的距离。

9、倍率:动滑轮组的承载钢丝绳数与引入卷筒的钢丝绳数之比。

10、起升速度:平稳运动时,起吊物体的垂直位移速度。

10.1单绳速度:动力装置在额定转速下,在卷筒计算直径处第n层的钢丝绳速度。

10.2起重钩的起升(下降)速度钢丝绳单绳速度除以起升滑轮组倍率得到的值。

11、变幅时间(速度)变幅作业时,幅度从最大(最小)变到最小(最大)所用的时间。

12、最大回转速度空载状态下,基本臂在最大仰角时,所能达到的最快回转速度。

13、起重臂伸(缩)时间(速度)空载状态下,起重臂处于最大仰角,使吊臂由全缩(伸)状态运动到全伸(缩)状态所用的时间。

汽车起重机吊臂构造及伸缩原理

吊臂的力学原理

杠杆原理

吊臂可以看作是一个杠杆,一头是作业 对象(重物),另一头是配重。当重物 和配重的力矩相等时,吊臂可以保持平 衡。当重物重量增加时,需要增加配重 或者缩短工作半径来保持平衡。

汽车起重机吊臂构 造及伸缩原理

汇报人: 日期:

目录

• 汽车起重机吊臂概述 • 汽车起重机吊臂构造 • 汽车起重机吊臂伸缩原理 • 汽车起重机吊臂的应用与维护 • 汽车起重机吊臂的发展趋势与展望

01

汽车起重机吊臂概述

吊臂在汽车起重机中的作用

吊臂是汽车起重机的核心构件之一,其主要作用是支撑起吊重,实现物体的升降 和水平位移。通过吊臂的伸缩和变幅,汽车起重机能够满足不同作业场合的需求 。

。

副臂

一般由两段矩形钢和一块特制的 底板组成,用销轴连接。副臂的

作用是增加作业半径。

配重

为了平衡工作装置,在主臂的尾 端装有配重,配重可以是水箱或

铁块。

吊臂与汽车起重机的连接方式

销轴连接

吊臂的一端与转台通过销轴连接,这种连接方式可以允许吊臂在垂直和水平方向有一定的摆动,以适应作业时的 需要。

螺栓连接

整体伸缩

整个吊臂作为一个整体进行伸缩,吊臂的长度不会因节数而改变。 这种方式常用于机械系统。

分段伸缩

根据吊臂的结构和用途,将吊臂分成若干段,每段独立进行伸缩,以 达到理想的长度。这种方式常用于大型或特殊用途的汽车起重机。

吊臂伸缩的驱动系统

液压驱动

利用液压泵、液压缸等液压元件产生动力,推动吊臂进行伸缩。液压驱动具有较大的驱动 力和灵活性,适用于大型、重型或复杂结构的汽车起重机。

汽车式起重机使用基础知识培训

汽车式起重机使用基础知识培训

一、汽车式起重机的基本原理和结构

1.汽车式起重机的工作原理和分类:介绍汽车式起重机的工作原理,

以及常见的分类,如全地面起重机、全地面履带式起重机等。

2.汽车式起重机的主要部件:介绍汽车式起重机的主要部件,包括基座、升降机构、回转机构、变幅机构等,以及它们的功能和相互关系。

二、汽车式起重机的安全操作规程

1.工作前的准备:包括检查起重机的各个部件是否完好、检查起重机

的工作环境是否安全等。

2.操作过程中的注意事项:包括操作人员的着装要求、操作人员的站

位和姿势、操作人员与其他人员的沟通等。

3.起重机的起吊操作:包括选择和正确使用吊具、合理安排起吊作业

流程、注意吊装重物的平衡等。

三、起重机的日常维护和保养

1.定期检查起重机:包括定期检查各个部件的工作状态、检查液压系

统的工作情况、检查起重机的润滑情况等。

2.汽车式起重机的保养:介绍润滑剂的选择和使用、起重机的清洁和

防锈等保养措施。

四、应急事故处理和救援方法

1.汽车式起重机的常见故障类型:如液压系统故障、电气系统故障等。

2.应急事故处理方法:包括应对吊装过程中突发故障的方法、救援人员的通知与协助等。

通过以上内容的培训,使参与人员掌握汽车式起重机的基本原理和结构,了解安全操作规程,能够进行起重机的日常维护和保养,并具备一定的应急事故处理和救援能力。

这样可以提高起重机的使用效率和安全性,保障搬运和起吊工作的顺利进行。

同时,参与培训的人员还应进行实际操作和模拟演练,加深对汽车式起重机使用的理解和掌握。

第五章 起重举升汽车结构与设计

17:22

机械工程学院

第二节 随车起重运输车的结构与设计

支腿跨距的确定

确定的原则:起重装置在臂架强度允许的起重

第二节 随车起重运输车的结构与设计

中置式:起重机安装在汽车车厢中间

起重能力一般在1~3t之间,且采用加

长的大、中型汽车底盘。

起重臂短,轴荷分配易于满足要求,

基本可保持原车的质心位置。

中置式

适于装卸和运输长度整齐的管材、

建筑材料、条状物件及木材等。 后置式:起重机安装在车厢后部

车厢面积的利用率较低。

6、9-流量控制阀

10、12-滤清器 13-液压泵

15-安全阀 16-溢流阀

I、II、III、IV、V-方向控制阀

随车起重运输车液压传动系统

专用汽车结构与设计

17:22

机械工程学院

第二节 随车起重运输车的结构与设计

5. 液压传动系统

作用:将由取力器取出的发动机动力,通过液压泵转换成液压能, 然后经液压系统的各种装置,如液压缸、液压马达等,将液压能转 换成机械能,使随车起重运输车的工作装置作业。

用于带有挂车的随车起重运输车。

车厢面积利用率高,起重臂能完 成汽车和挂车之间的装卸作业。

改变了原车的轴荷分配,使操纵

性变差。

主车架需作改装设计,并且受载

后置式

情况变坏。

专用汽车结构与设计

17:22

机械工程学院

第二节 随车起重运输车的结构与设计

(二)随车起重运输车的结构特点

伸缩臂式 结构组成:如右图所示。 特点:由于起重臂间不能折叠,吊放需

起升高度也随臂长和幅度而变化,通常以最 大起升高度表示。 3. 幅度 指起重臂前端吊钩钩环中心到立柱转台回转 中心线间的距离。随车起重运输车不移位时 的工作范围,由最大幅度和最小幅度决定。

汽车起重机吊装作业知识

牢固的支腿:

Page 33

不牢固的支腿

Page 34

第八章:汽车起重机吊装作业知识

一、汽车起重机性能与技术参数 二、汽车起重机副臂 三、汽车起重机作业场地 四、汽车起重机站位 五、汽车起重机打腿布置 六、汽车起重机吊装作业 七、汽车起重机司机安全技术操作 八、吊装作业安全

Page 35

32

30

27.5

21

6

28

27.5 25.5

21

14

6.5 25.8 25.5 23.9 19.5

14

7

23.5 23.5 21.5 18.0

14

11.5

7.5 21.4 21.5 18.6 16.8 13.5 11.5

8

19.5 19.3

17

15.8 12.7 11.0 9.0

9

15.3

15

13.7 14.0 11.7 10.5 8.5

地耐力估算参考值表

序号

地基种类

地耐力(Kg/cm2)

1

钢筋混凝土道路

25

2

人工压实沥青道路

10

3

一般道路

8

4

铺有一定厚度的大小石块

8

5

特别干燥情况下铺设的一定厚度的粘土

6

6

很干燥的细沙

6

7

干而坚固的粘土

4

8

回填压实地面

3

9

干燥的细沙

3

10 湿润的细沙

2

11 很软的粘土

1

注:此表数据为估算值,仅供参考值,实际使用时应按具体情况考虑。

Page 29

(2)所有的支腿梁必须全部伸出,否 则起重两边的承载能力会失去均衡,整 体起重能力将极大减少,在转动被吊物 的过程中会导致起重机倾覆

起重机械_讲解

1台)

GOTTWALD AK 850 哥特瓦尔德

850吨级桁架臂式起重机(6+4轴,1982-84年共

造2台)

LIEBHERR LTM1800 利勃海尔

800吨级全路面伸缩臂起重机(8轴,1981年推出)

XCMG QAY800

徐工集团

800吨级全路面伸缩臂起重机(8轴,2010年推出)

TEREX-DEMAG AC800 特雷克斯-德马格 800吨级全路面伸缩臂起重机(9轴)

①通用吊钩桥式起重机

②抓斗桥式起重机 ③电磁桥式起重机 ④两用桥式起重机

按结构及 功能分类

⑤三用桥式起重机

2021/8/8

28

桥式起重机应用案例1——仓库及生产 车间内部

2021/8/8

29

桥式起重机应用案例——在码头使用

2021/8/8

30

门式起重机

由一个门形金属架构、起升 机构、大车运行机构、小车 运行机构组成,能够在港口、 码头及露天货场等场所沿着 地面运行,实现货物装卸搬 运作业的机械

TEREX-DEMAG AC700 特雷克斯-德马格 700吨级全路面伸缩臂起重机(9轴)

Rosenkranz K-6001 罗森克兰茨

600吨级桁架臂汽车起重机(8轴,1973年升级,

仅1台)

TADANO AR-5500M 多田野

550吨级全路面伸缩臂起重机(7轴,1998年推出)

XCMG QAY500 推出)

LIEBHERR LTM11200 利勃海尔

1200吨级全路面伸缩臂起重机(9轴,2007年推出)

GOTTWALD AK 912GT 哥特瓦尔德 1200吨级桁架臂汽车起重机(6+4轴,1985年推

(完整版)汽车起重机构造二汇总

(完整版)汽车起重机构造二汇总取力器的输出轴,经传动轴带动油泵。

传动轴的结构见图2-12。

2-10油门液压总泵泵体2.活塞总成2-1.活塞2-2.O型圈2-3.皮碗2-4.阀杆2-5.阀门皮碗2-6.阀门簧2-7.套管10.回位簧11.限位12、13、20.佃14.卡簧15.推杆总成15-1.推杆15-2.止动圈18.防尘套19.管接头21.放气塞2-11油门工作缸.油缸2.活塞3.皮碗4.弹簧5.卡簧6.护尘套7.排气阀2-12油泵驱动轴传动轴总成2.凸缘3.垫4.接盘5、6、7、8.螺栓9、10、11.弹簧垫12、13、14.螺母1、凸缘2、接盘4和螺栓等组成。

取力器输出轴的凸4而联结传动轴前端,凸缘2联结传动轴后端及液压泵。

支腿机构为了增加汽车起重机的稳定性,减轻轮胎负担,吊装作业时,将液压支腿伸出,把车辆液压支腿的布置形式H"型支腿,少数小吨位车采用蛙式支腿等。

1、蛙式支腿防止支腿自行下沉的液压锁,支腿安装底架以及防(见图3-1)。

3-1蛙型支腿.底架2.支腿座3.安全插销4.液压缸5.旋转支腿6.液压锁7.支座四支蛙式支腿分别布置在下车中后部的四个角落。

操作支腿控制杆,液压缸的活塞杆伸,同时,一旦就会触击地面,造成支腿损坏或行车事故。

蛙式支腿结构简单、2、H型支腿所谓H型支腿,是支腿伸出后与车身呈H形,广泛应用在中等吨位以上的车辆,其支(见图3-2)。

每个支腿箱中又各有两支支腿支腿伸缩梁在支腿箱中可以左右滑动。

支腿伸缩梁由水平液压缸驱动,油缸体端用21和压盖6固定在支腿箱的支承架上,水平油缸活塞杆端安装耳轴5,并用压盖14、18固定在支腿伸缩梁上。

水平油缸的伸缩便可驱动支腿伸缩梁在支腿箱中左右移动。

3-2 H型支腿箱后支腿箱2.前支腿箱3.伸缩梁4.7.护杆5.耳轴6、14.压板8.支腿座9.止动块10.锁定销11.压盖12.球节13.15、16、17、18、19、20、21、22、23.螺栓24、25、26.垫圈27、28.螺母29.油嘴30.锁链支腿伸缩梁的外伸端安装着垂直支腿液压缸,垂直液压缸伸出,便可将车架起。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一篇基础知识第七章起重机的工作原理与构造本章要求熟悉汽车式起重机泵驱动装置、支腿、回转、伸缩、变幅、起升机构的构造及其工作原理。

熟悉履带式起重机的构造及工作原理。

了解起重机的类型, 掌握起重机的技术参数。

了解起重机上机电路,掌握起重机系统的液压原理。

第一节起重机的类型及技术参数一、起重机类型按构造类型起重机械可分为轻小型起重设备、起重机和升降机三大类。

1、轻小型起重设备轻小型起重设备一般只有一个升降机构, 常见的有千斤顶、电动或手拉葫芦、绞车、滑车等。

其特点是轻便,结构紧凑,动作简单。

2、起重机当起重设备除了具有起升机构以外, 还有其他运动机构时, 其结构组成必然比单机构的轻小型起重设备复杂得多, 我们称这类起重设备为起重机。

根据金属结构的类型不同, 起重机可分为桥架类型起重机和臂架类型起重机两大类别。

其特点是可以使挂在起重吊钩或其他取物装置上的重物在空间实现垂直升降和水平运移。

即起重机对重物能同时完成垂直升降和水平移动,在工业和民用建筑工程中作为主要施工机械而得到广泛应用。

起重机种类繁多, 在建筑施工中常用的为流移动式起重机, 包括:塔式起重机、汽车式起重机、轮胎式起重机、履带式起重机等。

常用起重机的特点和适用范围见表 1 - 1。

表 1-1 用起重机的特点和适用范围3、升降机常见的有垂直升降机、电梯等。

升降机类起重设备只有一个升降机构。

由于出于安全性考虑, 电梯配有完善的安全装置及其他附属装置, 其复杂程度是轻小型起重设备不能相比的, 所以,列为单独一类。

在所有各类起重机械中, 桥架类型起重机和臂架类起重机是使用量最大、功能最强的主体起重设备,现在,我们重点来认识一下起重机械设备中的这一大类别。

(1桥架类型起重机桥架类型起重机的最大特点, 是以桥形金属结构作为主要承载构件, 取物装置悬挂在可以沿主梁运行的起重小车上。

桥架类型起重机通过起升机构的升降运动、小车运行机构和大车运行机构的水平运动, 在矩形三维空间内完成对物料的搬运作业。

桥架类型起重机根据结构形式不同还可以进一步分为桥式起重机(俗称为天车、行车、门式起重机(被称为带支腿的桥式起重机、包括装卸桥和集装箱门式起重机和缆索起重机(由于跨度太大, 用缆索取代了桥形主梁等。

(2臂架类型起重机臂架类型起重机的结构特点是, 都有一个悬伸、可旋转的臂架作为主要受力构件。

其工作机构除了起升机构外, 通常还有旋转机构和变幅机构, 通过起升机构、变幅机构、旋转机构和运行机构等四大机构的组合运动, 可以实现在圆形或长圆形空间的装卸作业。

例如, 汽车起重机、轮胎起重机、履带起重机、塔式起重机、门座起重机等。

除了按构造类型分类外, 起重机还可以按行驶性能分为有轨运行起重机和无轨运行起重机。

有轨运行起重机装有车轮, 可以在铺设的轨道上在有限范围内工作, 例如, 各种桥架类型起重机、塔式起重机、门座起重机等。

无轨运行起重机的运行装置配备橡胶轮胎或履带, 常见的各种流动式起重机, 它们机动性好, 可以在各种路面上长距离行驶, 灵活转换作业场地。

大多数起重机是通用式的, 广泛应用于车间、仓库、露天堆放场等处。

也有许多起重机是专门为特定工作场所或某种工艺服务的。

例如, 兑铁水起重机、脱锭起重机等冶金起重机, 铸造起重机、锻造起重机等服务于热加工的起重机, 门座起重机、卸船机等专门用于港口装卸作业的起重机,用于仓储料库的堆垛起重机,还有专门用于海上作业的浮式起重机等。

起重机在许多重要国民经济部门得到广泛使用, 成为现代物流和制造业组织生产的基础装备之一。

起重机今后发展的方向是进一步增大起重性能,向大型化发展,扩大作业范围; 增加科技含量, 实现机电一体化, 提高计算机技术应用水平; 增强安全可靠性和作业的舒适性。

二、起重机的技术参数起重机的主要性能参数包括:起重量、工作幅度、起重力矩、起升高度以及工作速度等, 见表 1-2。

1、起重机工作级别起重机的工作级别的大小高低是由二种能力所决定, 。

其一是起重机的使用频繁程度, 称为起重机利用等级;其二是起重机承受载荷的大小,称为起重机的载荷状态。

1.1起重机的利用等级起重机在有效寿命期间有一定的工作循环总数。

起重机作业的工作循环是从准备起吊物品开始, 到下二次起吊物品为止的整个作业过程。

工作循环总数表征起重机的利用程度, 它是起重机分级的基本参数之一。

工作循环总数是起重机在规定使用寿命期间所有工作循环次数的总和。

确定适当的使用寿命时, 要考虑经济、技术和环境因素, 同时也要涉及设备老化的影响。

工作循环总数与起重机的使用频率有关。

为了方便起见, 工作循环总数在其可能范围内, 分成 10个利用等级 ( U0~U 9 ,如表 1-3所示。

1.2起重机载荷状态载荷状态是起重机分级的另一个基本参数, 它表明起重机的主要机构——起升机构受载的轻重程度。

载荷状态与两个因素有关:一个是实际起升载荷G 与额定载荷 G n 之比 G/Gn , 另一个是实际起升载荷 G 的作用次数 N 与工作循环总数 N , 1之比 N/Nn 。

表示 G/以和 N/Nn 关系的线图称为载荷谱。

表 1-4列出了起重机载荷状态。

表 1-4 起重机载荷状态1.3起重机工作级别起重机的工作级别,即起重机的分级是由起重机的利用等级(表 1-3和起重机的载荷状态(表 1-4所决定,起重机的工作级别用符号 A 表示,其工作级别分为 8级,即A 1~A 8级。

起重机工作级别是表征起重机基本能力的综合参数, 用户可根据使用的工艺要求选择适当工作级别的起重机, 以达到既经济又适用的目的。

起重机工作级别也是识别风险, 确定重定监控对象的一个重要参数。

起重机的工作级别如表 1-5所示。

表 1-5 起重机的工作级别1.4起重机工作级别举例为便于广大起重作业人员了解和掌握超重机适用的工作级别, 而列举了以下各种起重机的工作级别,如表 1— 6所示。

表 1-6 起重机工作级别举例2、起重机的特性曲线自行式起重机的特性曲线规定了起重机在各种工作状态下允许吊装的载荷, 反映了起重机在各种工作状态下能够达到的最大起升高度, 是正确选择和正确使用起重机的依据。

每台起重机都有其自身的特性曲线,不能换用,即使起重机型号相同也不允许。

2.1特性曲线表反映自行式起重机的起重能力随臂长、幅度的变化而变化的规律和反映自行式起重机的最大起升高度随臂长、幅度变化而变化的规律的曲线称为起重机的特性曲线。

目前一些大型起重机, 为了更方便, 其特性曲线特别是起重量特性曲线, 往往被量化成表格形式, 称为特性曲线表, 。

规定起重机在各种工作状态下允许吊装的载荷的曲线, 称为起重量特性曲线, 量化为表格形式后如表 1-7所示, 它考虑了起重机的整体抗倾覆能力、起重臂的稳定性和各种机构的承载能力等因素。

在计算起重机载荷时,应计入吊钩、索和吊具的重量。

2.4起重高度特性曲线反映起重机在各种工作状态下能够达到的最大起升高度的曲线称为起升高度特性曲线, 它考虑了起重机的起重臂的长度、倾角、铰链高度、臂头因承载而下垂的高度、滑轮组的最短极限距离等因素,如图 1-1所示 (GT550E。

3、流动式起重机的选用流动式起重机的选用必须依照其特性曲线进行,选择步骤是:3.1根据被吊装设备或构件的就位位置、现场具体情况等确定起重机的站车位置,站车位置一旦确定,其幅度也就确定了。

3.2根据被吊装设备或构件的就位高度、设备尺寸、吊索高度等和站车位置(幅度 , 由起重机的特性曲线,确定其臂长。

3.3根据上述已确定的幅度、臂长, 由起重机的特性曲线, 确定起重机能够吊装的载荷。

3.4如果起重机能够吊装的载荷大于被吊装设备或构件的重量,则起重机选择合格,否则重选。

4、流动式起重机技术参数应用4.1载荷处理①动载荷起重机在吊装重物运动的过程中, 要产生惯性载荷, 习惯上把这个惯性载荷称为动载荷。

在起重工程中,以动载系数计入其影响。

一般取动载系数 K 1=1.1。

冲击载荷较大的机械式起重机必须考虑和计入其影响,对动作平缓的液压起重机一般可以不考虑动载荷。

②不均衡载荷在多分支(多台起重机、多套滑轮组、多根吊索等共同抬吊一个重物时,一般按一定比例让它们分担重物的重量。

但实际提吊过程中, 由于工作不同步的问题, 各分支往往不能完全按设定比例承担载荷, 这种现象称为不均衡。

在起重工程中, 以不均衡载荷系数计人其影响。

一般取不均衡载荷系数 K 2 =1.1~1.2。

(注意:对于多台起重机共同抬吊设备,由于存在工作不同步而超载的现象,单纯考虑不均衡载荷系数 K 2是不够的,除了考虑不均衡载荷系数 K 2外,还必须根据工艺过程进行具体分析,采取相应措施。

③风载荷吊装过程常受风的影响, 尤其在北方和沿海, 尽管起重安全操作规程规定了只能在一定的风力等级以下进行吊装作业, 但对于起升高度较高、重物体积较大的场合, 风的影响仍不可忽视。

风力对起重机、重物等的影响称为风载荷。

风载荷必须根据具体情况进行计算, 风载荷的计算必须考虑:标准风压、迎风面积、风载体型系数、高度修正系数等因素。

4.2起升高度的选择起升高度的选择。

起重机的起升高度必须满足所吊装构件的起升高度的要求。

如图 1-2所示。

其计算公式为:H ≥ h 1+ h2+h3+h4式中 H 一起重机的起升高度,从停机地面算起至吊钩中心 (m;h 1——安装支座的表面高度,从停机地面算起 (m;h 2——安装间隙,视具体情况而定,一般不小于 0.3m;h 3——绑扎点至构件吊起后底面的距离 (m;h 4——索具高度,自绑扎点至吊钩中心的距离,视具体情况而定 (m。

图 1-2起升高度计算简图4.3地基的处理吊装前必须对基础进行试验和验收, 按规定对基础进行沉降预压试验。

在复杂地基上吊装重型设备, 应请专业人员对基础进行专门设计, 验收时同样要进行沉降预压试验。

一定要保证起重机和各对地压力都能得到安全保证。

4.4起重机数量的选择起重机数量应根据工程量、工期和起重机台班定额产量而定,其计算公式为:错误!未找到引用源。

式中 N ——起重机台数; T ——工期(天 ; C ——每天作业班数; K ——时间利用系数, 取 0.8 ~0.9; P i ——起重机相应的台班产量定额 (t/台班 ; Q i ——每种构件的吊装工作量 (t。

此外,在决定起重机数量时,还应考虑到构件装卸、拼装和就位的作业需要。

4.5起重机经济性的选择起重机的经济性与其在工地使用的时间有很大关系。

使用时间越长, 则平均到每个台班的运输和安装费越少,其经济性越好。

各类起重机的经济性比较如图 1-3。

在同等起重能力下,如使用时间短,则使用汽车或轮胎起重机最经济; 如使用时间较长, 则履带起重机较为经济; 如长期使用, 则使用塔式起重机为最经济。