分立器件封装

SMT常用封装建库规范

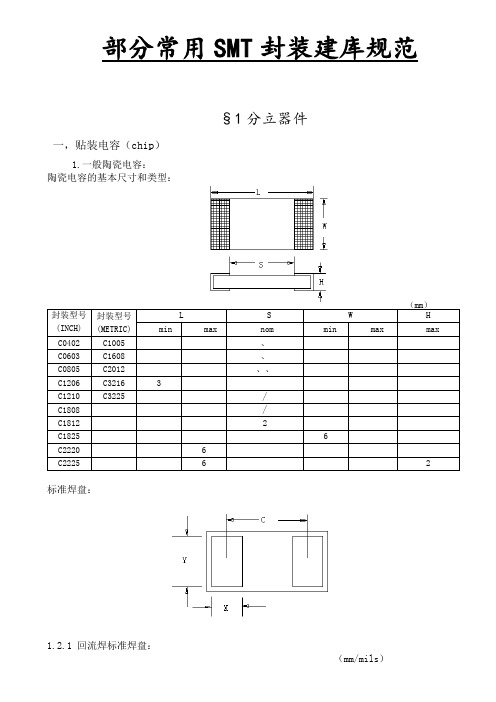

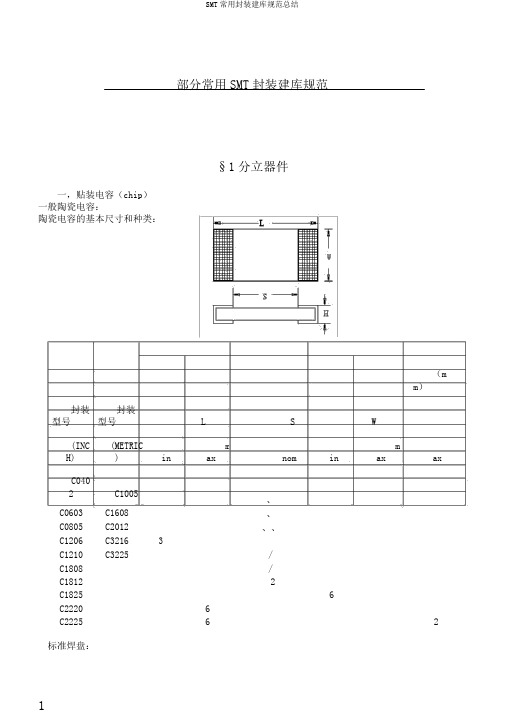

部分常用SMT封装建库规范§1分立器件一,贴装电容(chip)1.一般陶瓷电容:陶瓷电容的基本尺寸和类型:封装型号(INCH)封装型号(METRIC)L S W H min max nom min max maxC0402C1005、C0603C1608、C0805C2012、、C1206C32163C1210C3225/C1808/C1812 2C18256C22206C222562标准焊盘:1.2.1 回流焊标准焊盘:(mm/mils)(mm)封装类型X Y CC0402 / 25 / 20 / 40C0603 / 35 / 32 / 60C0805 / 45 / 50 / 70C1206 / 55 / 63 / 110C1210 / 55 / 92 / 110C1808 / 60 / 80 / 180C1812 / 60 / 125 / 180C1825 / 60 / 200 / 180C2220 / 70 / 200 / 235C2225 / 70 / 235 / 2351.2.2波峰焊标准:封装类型X Y CC0603 / 35 / 32 / 70C0805 / 45 / 52 / 90C1206 / 60 / 62 / 145C1210 / 60 / 102 / 145C1808 / 82 / 82 / 205C1812 / 82 / 122 / 205C1825 / 60 / 252 / 200C2220 / 60 / 222 / 270C2225 / 65 / 252 / 2702.一般钽电解电容:钽电容的基本尺寸和类型:型号封装型号L S W1W2H1H2 min max min max min max min max max maxA C321631B C352823C C6032D C7343754标准焊盘:2.2.1回流焊标准焊盘:封装类型X Y CC3216 / 70 / 55 / 110C3528 / 80 / 88 / 130C6032 / 100 / 88 / 200C7343 / 130 / 95 / 250 2.2.2 波峰焊标准焊盘:封装类型X Y CC3216 / 85 / 65 / 150C3528 / 90 / 110 / 165C6032 / 125 / 125 / 260C7343 / 130 / 170 / 315二,贴装电阻(Chip )1.一般电阻:电阻的基本尺寸和类型:封装类型LS W H min max min max min max max R0402 R0603 R0805 1 R1206 2 R1210 3 R2010 4 R2512 R3218 7 8 R4732标准焊盘:1.2.1回流焊标准焊盘封装名称X Y CR0402 / 25 / 20 / 40R0603 / 30 / 32 / 60R0805 / 40 / 45 / 80R1206 / 55 / 63 / 110 R1210 / 55 / 92 / 110R2010 / 60 / 100 / 210 R2512 / 60 / 125 / 260 R3218 / 90 / 150 / 290 R4732 / 135 / 215 / 4301.2.1波峰焊标准焊盘封装类别X Y CR0603 / 35 / 32 / 70R0805 / 40 / 52 90R1206 / 40 / 67 / 138 R1210 / 50 / 102 / 138 R2010 / 50 / 102 / 218 R2512 / 60 / 122 / 268 R3218 / 82 / 182 / 332三,贴装电感(chip )1.一般电感:贴装电感基本尺寸和类型封装类型LSWH minmax min max min max max L0603 L0805L0906L1008L1206 3 L1210L1810L1812 3 L22206标准焊盘:封装名称X Y CL0603 / 30 / 32 / 60L0805 / 40 / 50 / 70L0906 / 40 / 100 / 70 ( C' / 40 ) L1008 / 55 / 80 / 100L1206 / 55 / 63 / 110L1210 / 55 / 92 / 110L1810 / 60 / 100 / 180L1812 / 60 / 126 / 172L2220 / 70 / 200 / 220四,贴装二极管(chip )1.一般二极管:贴装二极管基本尺寸和类型.(含LED)封装名称LS W H minmax nom min max max D0805 D1206 3 2 D1714 3 D2723标准焊盘:封装类型 X Y C D0805/ 40/ 50/ 90D1206/ 55 / 63/ 120D1714 / 80 / 120 / 160 D2723 / 110 / 150 / 280五,贴装保险管(chip)1.一般保险管:贴装保险管基本尺寸和类型.(含保险座)封装类型L S W H min max nom min max maxF6127F9750H**H-holder 表示保险座。

分立器件封装类型

分立器件封装类型封装是电子器件的一种包装方式,用于保护和连接电子元件,同时使其能够与电路板进行连接。

在电子元器件中,分立器件是指独立存在的电子元件,而不是集成电路中的功能单元。

分立器件封装类型有多种,下面将介绍几种常见的分立器件封装类型。

1. 电阻器封装类型电阻器是一种用于限制电流和分压的器件。

根据封装形式的不同,电阻器可以分为多种类型。

其中,最常见的是贴片电阻器封装。

贴片电阻器封装小巧,适用于高密度的电路板设计,具有良好的耐热性和抗震性。

此外,还有插装电阻器封装,适用于手动焊接或插装的电路板。

2. 电容器封装类型电容器是一种能够存储电荷的器件,用于储存和释放电能。

电容器的封装类型也有多种。

其中,最常见的是贴片电容器封装。

贴片电容器尺寸小巧,适用于高密度的电路板设计,具有良好的频率特性和稳定性。

此外,还有插装电容器封装,适用于手动焊接或插装的电路板。

3. 二极管封装类型二极管是一种具有单向导电性的器件,用于整流和开关电路。

二极管的封装类型也有多种。

其中,最常见的是塑封二极管封装。

塑封二极管封装结构简单,成本低廉,适用于大量生产。

此外,还有金属封装二极管封装,主要用于高功率和高频率的应用。

4. 晶体管封装类型晶体管是一种用于放大和控制电流的器件,具有三个电极。

晶体管的封装类型也有多种。

其中,最常见的是TO-92封装。

TO-92封装小巧、便于安装和维修,适用于低功率应用。

此外,还有TO-220封装,用于中功率应用,具有较好的散热性能。

5. 三极管封装类型三极管是一种具有放大电流和控制电流的器件,具有三个电极。

三极管的封装类型也有多种。

其中,最常见的是TO-92封装。

TO-92封装小巧、便于安装和维修,适用于低功率应用。

此外,还有TO-220封装,用于中功率应用,具有较好的散热性能。

总结:封装是电子器件的一种包装方式,用于保护和连接电子元件。

在分立器件中,常见的封装类型包括电阻器封装、电容器封装、二极管封装、晶体管封装和三极管封装等。

半导体分立器件封装测试厂二次配线配管项目管理手册

3.4

监理公司

本工程项目为一期的二次配工程,故不外聘监理公司,由 IR 自行监理。

3.5

设计单位

本项目的设计由施工单位进行现场测绘并绘制施工图。

3.6

施工单位

施工;I 区洁净室的改造由 施

本项目的 Hock-up 工程由 工。。 项目相关方通讯录见附件三。

4. 合同

有效合同(或协议)清单见下表: 序 号 1 2 3 4 5 6 7 8 9 合同或(协议) 名称 Hock-up 施工合同 CR 改造工程 空压机采购合同 冷却塔采购合同 母线采购合同 纯水制取设备采购合同 制冷机采购合同 配电柜采购合同 低压柜安装合同 IR 公司 IR 公司 IR 公司 IR 公司 IR 公司 IR 公司 IR 公司 IR 公司 IR 公司 合同号 甲方 乙方 间 订立时

1. 项目概况

本工程为西安爱尔微电子有限公司(以下简称 I.R 公司)I 区洁净改造、Hock-up 工程,CR 面积为 400M2,Hock-up 的面积为 900M2 左右。 西安爱尔微电子有限公司I区洁净改造、Hock-up工程项目,计划投资 为Hock-up和CR两部分,公用设施的增加和变化。 项目特点: 本工程总的工程量较小,但涉及的专业很多,涉及给排水、工艺、电气、自动化控 制、通风与空调、消防、建筑、结构,并且有一部分的工程是属于已有建筑物的改造工 程。工程施工的过程中,生产还在同时进行,增加了施工的难度,成品保护的问题也随 之而来,施工场地的文明施工的要求更高,不能破坏生产车间的洁净度和温湿度,现场 管理变得相当的复杂和困难,安全管理工作也变得更为困难和复杂。施工期间还会有施 工和生产的交叉作业,各施工工序间的交叉作业。本工程的工期短,相当多的安装位置 空间狭小,相互配合的专业多,管理困难,施工消耗大;一期的施工可能与图纸有出 入,施工图定稿前应进行现场测绘。 万元,分

sic模块封装类型

SIC模块封装类型SIC(Silicon Carbide)模块,即碳化硅模块,是近年来随着功率电子技术的不断发展而崛起的一种先进半导体器件。

由于其具有高温工作能力、高开关频率、低损耗等显著优势,SIC模块在电动汽车、风力发电、太阳能逆变器、工业电机驱动及高能效数据中心等领域有着广泛的应用前景。

为了确保SIC模块能够稳定、可靠地工作在各种恶劣环境下,封装技术显得尤为重要。

本文将详细介绍SIC模块的几种主要封装类型及其特点。

一、分立器件封装分立器件封装是指将单个SIC芯片封装在独立的封装体中,然后通过外部电路将其与其他器件连接起来。

这种封装方式具有结构简单、成本低廉的优点,适用于一些功率等级较低、对散热要求不高的应用场合。

常见的分立器件封装类型有TO-247、TO-220等。

这些封装体通常采用塑料或金属材质,具有良好的绝缘性能和散热性能。

二、功率模块封装功率模块封装是指将多个SIC芯片以及与之相关的驱动电路、保护电路等集成在一个封装体内,形成一个功能完整的功率电子单元。

这种封装方式可以显著提高功率密度,减少外部连线,提高系统的可靠性和稳定性。

功率模块封装类型繁多,常见的有IPM(智能功率模块)、PIM(功率集成模块)等。

这些模块通常采用多层陶瓷基板或金属基板作为电路载体,具有良好的导热性能和电气性能。

三、混合封装混合封装是指将SIC芯片与其他类型的半导体芯片(如硅基IGBT、MOSFET等)共同封装在一个封装体内,以充分发挥各类芯片的优势,实现性能互补。

这种封装方式可以显著提高系统的整体性能,拓宽应用范围。

混合封装的设计和实现较为复杂,需要充分考虑不同芯片之间的电气连接、热匹配以及封装体的可靠性等问题。

常见的混合封装类型有SiC-Si混合功率模块等。

四、定制化封装除了上述几种常见的封装类型外,还有一些特殊应用场合需要定制化的封装解决方案。

定制化封装可以根据具体的应用需求和系统环境,量身定制封装结构、材料选择、散热设计等方面的参数,以实现最佳的性能和可靠性。

分立器件生产工序流程的问题

分立器件生产工序流程的问题下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!分立器件生产工序流程如下:1. 芯片制作:首先进行硅片的生长,将纯净的硅熔化后,通过拉晶的方式得到圆柱形的硅棒。

电子元器件封装(Package)

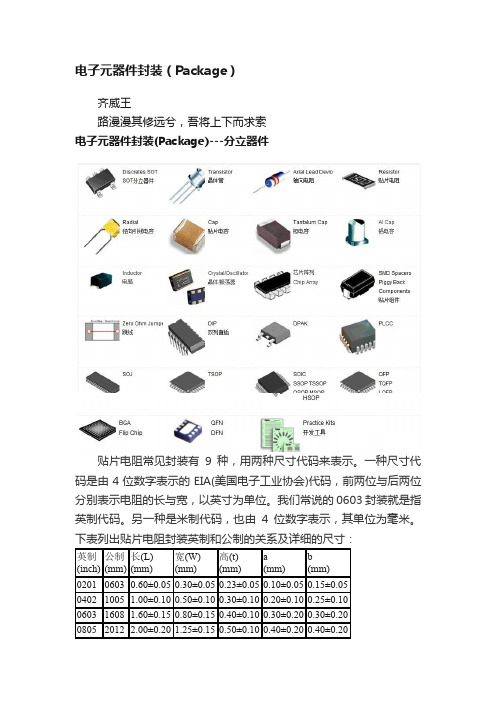

电子元器件封装(Package)齐威王路漫漫其修远兮,吾将上下而求索电子元器件封装(Package)---分立器件贴片电阻常见封装有9种,用两种尺寸代码来表示。

一种尺寸代码是由4位数字表示的EIA(美国电子工业协会)代码,前两位与后两位分别表示电阻的长与宽,以英寸为单位。

我们常说的0603封装就是指英制代码。

另一种是米制代码,也由4位数字表示,其单位为毫米。

下表列出贴片电阻封装英制和公制的关系及详细的尺寸:贴片元件的封装一、零件规格:(a)、零件规格即零件的外形尺寸,SMT发展至今,业界为方便作业,已经形成了一个标准零件系列,各家零件供货商皆是按这一标准制造。

标准零件之尺寸规格有英制与公制两种表示方法,如下表英制表示法1206 0805 0603 0402公制表示法3216 2125 1608 1005含义L:1.2inch(3.2mm)W:0.6inch(1.6mm)L:0.8inch(2.0mm)W:0.5inch(1.25mm)L:0.6inch(1.6mm)W:0.3inch(0.8mm)L:0.4inch(1.0mm)W:0.2inch(0.5mm)注:a、L(Length):长度; W(Width):宽度; inch:英寸b、1inch=25.4mm(b)、在(1)中未提及零件的厚度,在这一点上因零件不同而有所差异,在生产时应以实际量测为准。

(c)、以上所讲的主要是针对电子产品中用量最大的电阻(排阻)和电容(排容),其它如电感、二极管、晶体管等等因用量较小,且形状也多种多样,在此不作讨论。

(d)、SMT发展至今,随着电子产品集成度的不断提高,标准零件逐步向微型化发展,如今最小的标准零件已经到了0201。

二、常用元件封装1)电阻:最为常见的有0805、0603两类,不同的是,它可以以排阻的身份出现,四位、八位都有,具体封装样式可参照MD16仿真版,也可以到设计所内部PCB库查询。

注:ABCD四类型的封装形式则为其具体尺寸,标注形式为L X S X H 1210具体尺寸与电解电容B类3528类型相同0805具体尺寸:2.0 X 1.25 X 0.5(公制表示法)1206具体尺寸:3.0 X 1.5 0X 0.5(公制表示法)2)电阻的命名方法1、5%精度的命名: RS – 05 K 102 JT2、1%精度的命名:RS – 05 K 1002 FTR -表示电阻S -表示功率0402是1/16W、0603是1/10W、0805是1/8W、1206是1/4W、1210是1/3W、1812是1/2W、2010是3/4W、2512是1W。

分立器件制造工艺流程

分立器件制造工艺流程一、引言分立器件是电子器件的一种,通常用来控制电流的流动或者隔离电路中的不同部分。

分立器件包括二极管、场效应管、三极管等,是电子产品中的重要组成部分。

随着电子技术的不断发展,分立器件的制造工艺也在不断改进和完善。

本文将介绍分立器件的制造工艺流程,包括材料准备、工艺流程、设备使用等内容,希望能够为相关领域的从业人员提供参考。

二、材料准备1. 基片材料:分立器件的基片材料通常采用硅(Si)或者砷化镓(GaAs)等半导体材料。

硅基片常用于生产二极管、场效应管等器件,而砷化镓则用于生产高频器件。

2. 掺杂材料:掺杂是制造分立器件的重要过程,掺杂材料通常包括硼(B)、磷(P)等杂质元素。

掺杂材料会改变半导体材料的导电性能,从而实现器件的功能。

3. 金属:金属材料用于制造电极、导线等器件的连接部分。

常用的金属材料包括铝(Al)、金(Au)等。

4. 其他辅助材料:包括蚀刻液、光刻胶、光罩等,在工艺过程中起到辅助作用。

三、工艺流程1. 晶圆清洗:将采购回来的硅晶圆进行清洗,去除表面的尘埃和杂质,保证下一步工艺的正常进行。

2. 石英管沉积:采用石英管将掺杂材料气体引入硅晶圆表面,实现对硅晶圆的掺杂处理,形成P型或N型半导体。

3. 光刻:通过光刻胶和光罩的配合,在硅晶圆表面形成器件的图案,为后续的蚀刻和金属化开路准备。

4. 蚀刻:采用腐蚀液将硅晶圆上的无用部分蚀除,只留下形成器件图形的部分,形成所需的结构。

5. 金属化:金属化是制造分立器件的关键过程,通过真空蒸镀或者溅射等方法,在硅晶圆表面覆盖一层金属膜,作为器件的连接线路。

6. 电性能测试:制造完成的分立器件需要进行电性能测试,检查器件的导通情况、截止情况等,确保器件的性能符合要求。

7. 封装:将测试合格的分立器件进行封装,保护器件不受外界环境影响,同时方便安装和使用。

四、设备使用1. 晶圆清洗设备:用于清洗硅晶圆,去除表面的杂质。

2. 沉积设备:包括石英管、真空蒸镀设备等,用于将掺杂材料或金属材料沉积到硅晶圆表面。

分立器件制造工艺流程

分立器件制造工艺流程

分立器件是指单一功能的电子元件,如电阻、电容、二极管、晶体管等。

这些器件通常采用半自动或全自动的制造工艺流程,主要包括以下几个步骤:

1. 原材料准备

根据所需制造的器件种类,准备相应的原材料,如硅晶圆、金属丝/箔、绝缘材料等。

2. 腐蚀刻蚀

对硅晶圆或金属材料进行光刻、腐蚀等工艺,形成所需的结构和图形。

3. 扩散/离子注入

利用热扩散或离子注入工艺,在硅晶圆表面形成不同掺杂类型和浓度的区域,制造出晶体管、二极管等半导体器件。

4. 外延生长

在基体上外延生长其他半导体材料层,用于制造特殊结构的器件。

5. 金属化

在器件表面依次沉积金属层,形成电极、引线等结构。

6. 切割/分离

利用激光或机械切割,将晶圆切割成单个芯片。

7. 装封

将芯片放入塑壳、陶瓷壳等外壳中,并引出金属引线,形成最终的器件外形。

8. 检测和分级

对成品器件进行电学和可靠性测试,根据测试结果分级。

9. 封装和出货

将合格的器件进行最后的包装,标识编号,然后即可出货。

根据不同的器件种类,工艺流程会有所调整,但总的步骤大致相似。

值得注意的是,分立器件制造工艺对于洁净环境、精密控制等要求很高,需要在无尘车间内进行。

分立器件和集成电路是怎么划分的?

在电子领域中,分立器件和集成电路是两种不同类型的电子元件,它们的划分主要基于制造工艺和功能集成程度的不同。

下面是它们的主要区别和划分方式:

1. **分立器件**:

- **定义**:分立器件是指电子元件中的独立、单一功能的器件,它们通常由一个或多个功能组件组成,但是这些组件是独立封装的。

- **例子**:常见的分立器件包括二极管、晶体管、场效应管(MOSFET)、三极管等,它们各自具有特定的功能和特性。

- **特点**:分立器件的优点是结构简单、维护方便、故障容易排查和更换,但在复杂电路中需要大量器件,且体积较大。

2. **集成电路**:

- **定义**:集成电路是一种将多个电子器件和功能单元集成在同一芯片上的器件,通过微小的芯片空间实现复杂的功能。

- **类型**:根据集成度的不同,集成电路可分为小规模集成(SSI)、中等规模集成(MSI)、大规模集成(LSI)和超大规模集成(VLSI)等不同类型。

- **例子**:集成电路包括各种集成电路芯片,如微处理器、存储器芯片、逻辑门芯片等,它们可以实现复杂的逻辑功能和运算任务。

- **特点**:集成电路的优点是体积小、功耗低、性能稳定、可靠性高,适用于需要高度集成和高性能的应用场景。

总的来说,分立器件和集成电路的划分是基于其制造方式和功能集成程度的不同。

分立器件是独立封装的单一功能器件,而集成电路则是在同一芯片上集成多个电子器件和功能单元,实现功能的高度集成和复杂性。

在实际的电子设计和应用中,根据需求和场景的不同,可以选择合适的分立器件或集成电路来实现相应的电路功能。

半导体封装技术的不同等级、作用和演变过程

半导体封装技术是指将芯片封装在一个保护壳内,以保护芯片免受外界环境的影响,并提供与外部电路连接的接口。

半导体封装技术的不同等级、作用和演变过程如下:1. 等级:- TO(Transistor Outline)封装:这是最早的封装形式,主要用于分立器件的封装,如晶体管、二极管等。

- DIP(Dual In-line Package)封装:DIP 封装是一种双列直插式封装,广泛应用于早期的集成电路。

- SOP(Small Outline Package)封装:SOP 封装是一种小尺寸封装,比 DIP 封装更小,适用于引脚数量较少的集成电路。

- QFP(Quad Flat Package)封装:QFP 封装是一种四面扁平封装,引脚数量较多,适用于高密度集成电路。

- BGA(Ball Grid Array)封装:BGA 封装是一种表面贴装封装,采用球形焊点,适用于引脚数量非常多的集成电路。

- CSP(Chip Scale Package)封装:CSP 封装是一种芯片级封装,尺寸非常小,适用于高性能、高密度的集成电路。

2. 作用:- 保护芯片:半导体封装可以保护芯片免受外界环境的影响,如湿度、温度、灰尘等。

- 提供电气连接:半导体封装提供了芯片与外部电路之间的电气连接,使得芯片能够正常工作。

- 提高可靠性:半导体封装可以提高芯片的可靠性,减少因焊点失效等问题导致的故障。

- 提高散热性能:半导体封装可以提高芯片的散热性能,降低芯片的温度,从而提高芯片的工作效率和寿命。

3. 演变过程:- 最初的半导体封装主要是 TO 和 DIP 封装,随着集成电路的发展,引脚数量逐渐增加,出现了 SOP、QFP 等封装形式。

- 随着表面贴装技术的发展,BGA、CSP 等封装形式逐渐成为主流。

- 目前,半导体封装技术正在向更高密度、更小尺寸、更高性能的方向发展,如 3D 封装、系统级封装(SiP)等。

总之,半导体封装技术的不同等级、作用和演变过程是随着集成电路技术的发展而不断发展的。

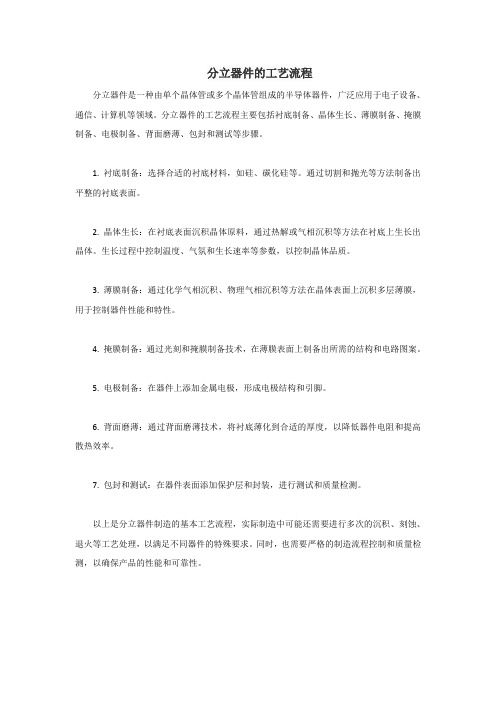

分立器件的工艺流程

分立器件的工艺流程

分立器件是一种由单个晶体管或多个晶体管组成的半导体器件,广泛应用于电子设备、通信、计算机等领域。

分立器件的工艺流程主要包括衬底制备、晶体生长、薄膜制备、掩膜制备、电极制备、背面磨薄、包封和测试等步骤。

1. 衬底制备:选择合适的衬底材料,如硅、碳化硅等。

通过切割和抛光等方法制备出平整的衬底表面。

2. 晶体生长:在衬底表面沉积晶体原料,通过热解或气相沉积等方法在衬底上生长出晶体。

生长过程中控制温度、气氛和生长速率等参数,以控制晶体品质。

3. 薄膜制备:通过化学气相沉积、物理气相沉积等方法在晶体表面上沉积多层薄膜,用于控制器件性能和特性。

4. 掩膜制备:通过光刻和掩膜制备技术,在薄膜表面上制备出所需的结构和电路图案。

5. 电极制备:在器件上添加金属电极,形成电极结构和引脚。

6. 背面磨薄:通过背面磨薄技术,将衬底薄化到合适的厚度,以降低器件电阻和提高散热效率。

7. 包封和测试:在器件表面添加保护层和封装,进行测试和质量检测。

以上是分立器件制造的基本工艺流程,实际制造中可能还需要进行多次的沉积、刻蚀、退火等工艺处理,以满足不同器件的特殊要求。

同时,也需要严格的制造流程控制和质量检测,以确保产品的性能和可靠性。

2024年半导体分立器件市场前景分析

半导体分立器件市场前景分析概述随着信息技术和电子产品的不断发展,半导体分立器件市场正迎来巨大机遇。

半导体分立器件是指由单个晶体或多个材料组成的电子元器件,包括二极管、三极管、场效应管等。

在电子设备制造和电路设计中,半导体分立器件起着重要的作用。

本文将对半导体分立器件市场前景进行分析,探讨其发展趋势和市场竞争情况。

市场概况半导体分立器件市场是半导体行业的一个重要组成部分,其规模呈现出稳步增长的趋势。

根据市场研究数据,半导体分立器件市场在过去几年中保持了5%以上的年均增长率,预计未来几年将继续保持良好增长态势。

这主要得益于电子产品广泛应用和技术创新的推动。

发展趋势1. 小型化和集成化趋势随着电子产品对体积和重量要求的不断提高,半导体分立器件正朝着小型化和集成化方向发展。

以二极管为例,传统的二极管体积较大,而现代半导体分立器件采用微型封装技术,其体积大大减小。

这种小型化和集成化趋势将进一步推动市场需求的增长。

2. 新能源和新兴行业的推动新能源和新兴行业对半导体分立器件的需求不断增加,特别是在太阳能和电动汽车领域。

太阳能电池包含大量的二极管和场效应管等分立器件,随着太阳能市场的快速发展,半导体分立器件市场也将得到进一步的推动。

此外,电动汽车的快速普及也带动了半导体分立器件市场的增长。

3. 云计算和5G技术的发展云计算和5G技术的兴起对半导体分立器件市场带来了新的机遇。

云计算和数据中心需要大量的分立器件来支持高性能计算和大数据处理。

而5G技术的快速发展也将带动对高性能分立器件的需求,如功率放大器等。

市场竞争情况半导体分立器件市场竞争激烈,主要有几家国际知名公司占据市场份额。

其中包括国内的华为、中兴等公司以及国际的英特尔、德州仪器等公司。

这些企业在产品技术、研发能力、市场渠道等方面具备一定的竞争优势。

此外,还有一些中小型的半导体分立器件企业在特定领域也具有竞争力。

结论半导体分立器件市场在新能源、新兴行业、云计算和5G技术的推动下呈现出良好的发展前景。

LED有分立和集成两种封装形式

LED有分立和集成两种封装形式。

LED分立器件属于传统封装,普遍应用于各个相关的领域,通过四十连年的进展,已形成一系列的主流产品形式。

芯片集成COB模块目前属于个性化封装,要紧为一些个案性的应用产品而设计和生产,尚未形成主流产品形式。

传统的LED做法是:LED光源分立器件→MCPCB光源模组→LED灯具,主若是由于没有现成适合的核心光源组件而采取的做法,不但耗工费时,而且本钱较高。

事实上,咱们能够将“LED光源分立器件→MCPCB光源模组”合二为一,直接将LED芯片集成在MCPCB上做成COB光源模块,走“COB光源模块→LED灯具”的线路,不但省工省时,而且能够节省器件封装的本钱。

与分立LED器件相较,COB光源模块在应用中能够节省LED的一次封装本钱、光引擎模组制作本钱和二次配光本钱。

在相同功能的照明灯具系统中,实际测算能够降低30%左右的光源本钱,这关于半导体照明的应用推行有着十分重大的意义。

在性能上,通过合理的设计和微透镜模造,COB光源模块能够有效地幸免分立光源器件组合存在的点光、眩光等短处;还能够通过加入适当的红色芯片组合,在不明显降低光源效率和寿命的前提下,有效地提高光源的显色性。

在应用上,COB光源模块能够使照明灯具厂的安装生产更简单和方便,有效地降低了应用本钱。

在生产上,现有的工艺技术和设备完全能够支持高良品率的COB光源模块的大规模制造。

随着LED照明市场的拓展,灯具需求量在快速增加,咱们完全能够依照不同灯具应用的需求,慢慢形成系列COB光源模块主流产品,以便大规模生产。

COB的英文全称是chip on board,分为小芯片集成和大芯片集成,要紧用在照明产品上面。

COB板上芯片(Chip On Board, COB)工艺进程第一是在基底表面用导热环氧树脂(一样用掺银颗粒的环氧树脂)覆盖硅片安放点,然后将硅片直接安放在基底表面,热处置至硅片牢固地固定在基底为止,随后再用丝焊的方式在硅片和基底之间直接成立电气连接。

分立器件封装讲解

王连新 2015.4.16

1

封装简介

Global Power Technology Co., Ltd.

1.概念

封装,Package,是把集成电路装配为芯片最终产品的过程,简单地说,就是把 生产出来的集成电路裸片(Die)放在一块起到承载作用的基板上,把管脚引出来, 然后固定包装成为一个整体。

Bond Ball:第一焊点。指金线在Cap的作用下,在Pad上形成的焊接点, 一般为一个球形;

Wedge:第二焊点。指金线在Cap的作用下,在Lead Frame上形成的焊接 点,一般为月牙形(或者鱼尾形);

W/B四要素:压力(Force)、超声(USG Power)、时间(Time)、温度 (Temperature);

5

一.划片(Die saw)

管控参数

正崩(>2.5um) 背崩(<60um) Chip die

Global Power Technology Co., Ltd.

公司内部材料,请勿外传!

6

二.粘片(Die bond)

Global Power Technology Co., Ltd.

Solder dispense Die Attach

公司内部材料,请勿外传!

13

三.键合(Wire bond)

Global Power Technology Co., Ltd.

EFO打火杆在磁 嘴前烧球

Cap下降到芯片的Pad上 ,加Force和Power形成 第一焊点

Cap牵引金 线上升

Cap运动轨迹形成良 好的Wire Loop

Cap下降到Lead Frame形成焊接

利用高纯度的金线(Au) 、铜线(Cu)或铝线(Al)把 Pad 和 Lead通过焊接的方法连接起来。Pad是芯片上电路的外接 点,Lead是 Lead Frame上的 连接点。

SMT常用封装建库规范总结

部分常用SMT封装建库规范§1分立器件一,贴装电容(chip)一般陶瓷电容:陶瓷电容的基本尺寸和种类:(mm)封装型号封装型号L S W H(INC H)(METRIC)minmax nomminmaxmaxC0402C1005、C0603C1608、C0805C2012、、C1206C32163C1210C3225/C1808/C18122C18256C22206C222562标准焊盘:回流焊标准焊盘:(mm/mils)封装种类X Y CC0402/25/20/40C0603/35/32/60C0805/45/50/70C1206/55/63/110C1210/55/92/110C1808/60/80/180C1812/60/125/180C1825/60/200/180C2220/70/200/235C2225/70/235/235波峰焊标准:(mm/mils)封装种类X Y CC0603/35/32/70C0805/45/52/90C1206/60/62/145C1210/60/102/145C1808/82/82/205C1812/82/122/205C1825/60/252/200C2220/60/222/270C2225/65/252/270一般钽电解电容:钽电容的基本尺寸和种类:型号A B C D 封装型L S W1W2H1H2号min max min max min max min max max max C321631C352823C6032C7343754标准焊盘:回流焊标准焊盘:(mm/mils)封装种类X Y CC3216/70/55/110C3528/80/88/130C6032/100/88/200C7343/130/95/250波峰焊标准焊盘:(mm/mils)封装种类X Y CC3216/85/65/150C3528/90/110/165C6032/125/125/260C7343/130/170/315二,贴装电阻(Chip)一般电阻:电阻的基本尺寸和种类:L S W H 封装种类min max min max min max max R0402R0603R08051R12062R12103R20104R2512R321878R4732标准焊盘:回流焊标准焊盘(mm/mils)封装名称X Y CR0402/25/20/40R0603/30/32/60R0805/40/45/80R1206/55/63/110R1210/55/92/110R2010/60/100/210R2512/60/125/260R3218/90/150/290R4732/135/215/430波峰焊标准焊盘(mm/mils)封装类型X Y CR0603/35/32/70R0805/40/5290R1206/40/67/138R1210/50/102/138R2010/50/102/218R2512/60/122/268R3218/82/182/332三,贴装电感(chip)一般电感:贴装电感基本尺寸和种类L S W H 封装种类min max min max min max max L0603L0805L0906L1008L12063L1210L1810L18123L22206标准焊盘:回流焊标准焊盘:封装名称X Y C L0603/30/32/60L0805/40/50/70L0906/40/100/70(C'/40)L1008/55/80/100L1206/55/63/110L1210/55/92/110L1810/60/100/180L1812/60/126/172L2220/70/200/220四,贴装二极管(chip)一般二极管:贴装二极管基本尺寸和种类.(含LED)封装名称L S W Hmin max nom min max max D0805D120632D17143D2723标准焊盘:回流焊标准焊盘:封装种类X Y CD0805/40/50/90D1206/55/63/120D1714/80/120/160D2723/110/150/280五,贴装保险管(chip)一般保险管:贴装保险管基本尺寸和种类.(含保险座)封装种类L S W Hmax nom min max maxminF6127F9750H**H-holder表示保险座。

塑封分立器件的分层问题

塑封分立器件的分层问题随着我国科学技术的不断发展,集成电路的封装与贴装技术得到了极大的进步,而塑封成为封装领域中最重要的封装工艺。

而塑封器在使用的过程中,不仅在资金成本上具备很大的优势,而且使用寿命较长,但是塑封还是存在很多的不足之处。

如果封装材料中的分层现象较为严重的话,会对塑封器件的使用性能造成不良影响,影响内部电路的正常运行。

因此需要对塑封器件的分层问题进行解决,以提高其工作效率。

1分层概述在塑封器的使用过程中,由于使用了不同参数,因此造成不同材料的粘结界面存在着分离或者是剥离的现象,属于内应力问题中的一种,会影响塑封器的正常工作与使用寿命。

分层主要是因为材料的不同,造成热膨胀系数的不同,从而对湿气与热应力造成破坏。

在框架式塑封器件中,分层问题主要集中在芯片截面和封装树脂、引线框架界面和封装树脂、引线框架界面和导电胶、载片界面和封装树脂、导电胶界面和芯片等区域。

而在BGA勺封装中,主要发生在铜基片DAP与封装树脂界面。

塑封器件的结构图如图 1 所示。

图 1 塑封器件的结构图2分层分类分析2.1 热应力分析在塑封中存在很多的封装材料,例如:金属引线框架、金丝、封装树脂、粘接料以及芯片等,芯片的热膨胀系数是3.5 X 10-6/K,比引线、硅片等略高一些。

因此在塑封器件处在高温或者是低温环境中时,会与其他材料的热膨胀系数存在差异,从而造成不同材料粘接位置常见应力。

当应力超过某一种材料的承受能力时,就会出现断裂强度与屈服强度,产生分层。

在对界面中存在的应力数值进行分析时,可以使用多种方法,例如区域能量释放理论、有限元法、虚拟裂纹闭合技术以及J 积分法等。

有限元分析法在封装失效分析中较为适用,不仅能够对封装内部的应力分布情况进行预测,而且还能够转移载片、芯片、塑封之间存在的应力。

而在过去长达十年的时间里,有效元分析法一直在失效分析中应用,大大提高了分析的准确性。

Xue 等对薄型阵列塑封器件中的界面进行分析,主要是判断温度对其产生的影响,发现无任何外应力存在的模型,即使温降较为均匀,也会造成塑封器件的形变,出现垂直收缩。

半导体分立器件封测简介

装片常用方法

2、铅锡合金焊接: 利用铅锡合金作焊料,把背面已蒸金(银 )或镀镍的芯片,焊接在镀银或镀镍的管 壳底座或引线框架上,导电导热性比共晶 稍差,但成本更低。使用于中大功率晶体 管及集成电路。

装片常用方法

3、树脂焊接: 常用环氧、聚酰亚胺、酚醛、聚胺树脂及 有机硅树脂作粘接剂,加入银粉的称导电 胶,有的加入氧化铝粉填充料,导热好, 绝缘也好。适用于集成电路与小功率的晶 体管。

封装常用方法

封装方法

玻璃封装

金属封装 陶瓷封装

塑料封装

特点

气密性好,重量轻,价格便宜,但机械性能 和散热性差。

稳定性能、可靠性高,散热性好,具有电磁 屏蔽作用,但成本高,重量重,体积大,高 频工作有寄生效应。

高频绝缘性好,多用于高频、超高频和微波 器件。

重量轻,体积小,有利于微型化,成本低, 生产效率高,但机械性能差,导热能力弱, 对电磁不能屏蔽。

对塑封的要求

产品质量的要求(塑料封装): 具有良好的气密性,确保芯片与外界隔绝,

有足够的机械强度,外引线与管壳牢固连接, 良好的电气性能,导热性能好,化学稳定性 好,外形尺寸符合标准。 工艺质量要求:

塑封体无气孔、未填充、缺角、开裂、偏 位;引线框无压伤、变形、严重溢料;内引线 无严重变形、塌丝或冲断现象。

上模(定 模)

下模(动模)

塑封的工艺要素

1、塑封树脂的存储条件与恢复时间。 2、模具料预热温度。 3、模具温度。 4、合模压力。 5、注射压力。 6、注射速度。 7、成型时间(保压时间)。 没有按要求存储造成树脂失效,塑封压机 吨位不够,压力小,造成气密性差,保压 时间的缩短,影响产品的气密性与可靠性。

位,无短脚,无压伤,无手指印、无油污。

半导体分立器件封装命名规则_解释说明以及概述

半导体分立器件封装命名规则解释说明以及概述1. 引言1.1 概述半导体分立器件封装是指对单个的半导体器件进行封装,以便在电路中使用。

而半导体分立器件封装命名规则则是用于标识和描述这些封装形式的一种规范。

随着电子行业的发展和技术的进步,半导体分立器件封装命名规则成为了确保产品质量、标准化生产和交流合作的重要工具。

1.2 文章结构本文将详细解释和说明半导体分立器件封装命名规则,旨在帮助读者更好地理解和掌握这一方面的知识。

文章首先会介绍什么是半导体分立器件封装命名规则,并阐述其目的和重要性。

接着,我们将列举常见的半导体分立器件封装命名规则示例,从实际案例中深入探讨这些规则的应用。

然后,本文还将概述国际标准与行业标准的区别,并提供国内外常用的半导体分立器件封装命名规则总览。

最后,我们将讨论这一领域的发展趋势和未来发展方向。

1.3 目的本文的目的是全面介绍半导体分立器件封装命名规则,解释其含义和重要性,并为读者提供一个清晰的概述。

通过深入研究和讨论,我们希望能够加深人们对半导体分立器件封装命名规则的理解,同时引起相关行业和领域内人士对这一问题的关注。

最后,我们也将提出进一步研究和应用推广建议,以促进半导体分立器件封装命名规则标准化、统一化发展。

2. 半导体分立器件封装命名规则解释说明2.1 什么是半导体分立器件封装命名规则半导体分立器件封装命名规则指的是定义半导体器件外部封装形式和结构的规则和标准。

由于不同类型的半导体器件在表面封装形式上有所差异,因此需要一套统一的命名规则来对这些器件进行分类和标识。

2.2 命名规则的目的和重要性半导体分立器件封装命名规则的主要目的在于方便工程师、制造商和用户理解各种类型的半导体器件,并选择适合自己需求的器件。

通过使用统一的命名规则,可以确保行业内人员能够准确地对不同型号和尺寸的器件进行描述、比较和选择。

此外,命名规则还有助于提高工作效率,降低误操作风险。

当有大量不同型号或者品牌的半导体器件需要被组装或替换时,使用统一的命名规则可以使得相关工作更加简便明了。

LED 封装形式

LED封装技术大都是从分立器件封装技术基础上发展而来的,但也有很大的特殊性。

一般情况下,分立器件的管芯被密封在封装体内,封装的作用主要是保护管芯和完成电气互连。

而LED封装则是完成输出电信号,保护管芯正常工作,输出:可见光的功能,既有电参数,又有光参数的设计及技术要求,无法简单地将分立器件的封装用于LED。

LED的核心发光部分是由p型和n型半导体构成的PN结管芯,当注入PN结的少数载流子与多数载流子复合时,就会发出可见光,紫外光或近红外光。

但PN结区发出的光子是非定向的,即向各个方向发射有相同的几率,因此,并不是管芯产生的所有光都可以释放出来,这主要取决于半导体材料质量、管芯结构及几何形状、封装内部结构与包封材料,应用要求提高LED的内、外部量子效率。

常规Φ5mm型LED封装是将边长为0.25mm 的正方形管芯粘结或烧结在引线架上,管芯的正极通过球形接触点与金丝键合为内引线并与一条管脚相连,负极通过反射杯和引线架的另一管脚相连,然后其顶部用环氧树脂包封。

反射杯的作用是收集管芯侧面、界面发出的光,向期望的方向角内发射。

顶部包封的环氧树脂做成一定形状,有这样几种作用:保护管芯等不受外界侵蚀;采用不同的形状和材料性质(掺或不掺散色剂),有透镜或漫射透镜功能,控制光的发散角;管芯折射率与空气折射率相关太大,致使管芯内部的全反射临界角较小,其有源层产生的光只有小部分被取出,大部分留在管芯内部经多次反射而被吸收,易发生全反射从而导致过多光损失,应选用相应折射率的环氧树脂作过渡,提高管芯的光出射效率。

用作构成管壳的环氧树脂须具有耐湿性、绝缘性、机械强度,对管芯发出光的折射率和透射率较高。

选择不同折射率的封装材料和不同封装几何形状对光子逸出效率的影响是不同的,发光强度的角分布也与管芯结构、光输出方式、封装透镜所用材质和形状有关。

若采用尖形树脂透镜,可使光集中到LED的轴线方向,相应的视角较小;如果顶部的树脂透镜为圆形或平面型,其相应视角将增大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

公司内部材料,请勿外传!

15

Global Power Technology Co., Ltd.

三.键合(Wire bond)

线径延展性

拉力测试

推力测试

化学腐蚀

公司内部材料,请勿外传!

16

Global Power Technology Co., Ltd.

四.模封(Molding)

六.切筋(Cropping)

目的:去掉框架上unit之间的连接部分使unit分开。

注意:要查看是否有切到模封体。

公司内部材料,请勿外传!

22

Global Power Technology Co., Ltd.

七.电镀/浸锡(Plating/Dipping)

利用金属和化学的方法,在Leadframe的表面 镀上一层镀层,以防止外界环境的影响(潮湿 和热)。并且使元器件在PCB板上容易焊接及 提高导电性。 电镀一般有两种类型: Pb-Free:无铅电镀,采用的是>99.95%的高纯 度的锡(Tin),为目前普遍采用的技术,符合 Rohs的要求; Tin-Lead:铅锡合金。Tin占85%,Lead占 15%,由于不符合Rohs,目前基本被淘汰; 标准:引脚90%以上挂锡,plating 工艺厚度 (5-20um),dipping 工艺厚度(7-30um)

公司内部材料,请勿外传!

8

Global Power Technology Co., Ltd.

二.粘片(Die bond)

设备ESEC2007/2009

主要参数

顶针高度 抓片速度 贴片速度 贴片时间 Cavity 点锡量

Solder wire /PbSnAg 92.5/5/2.5 tool

Global Power Technology Co., Ltd.

五.去毛刺(Deflash)

Before After

目的:Deflash的目的在于去除Molding后在管体周围Lead之间 多余的溢料; 方法:弱酸浸泡,高压水冲洗;铜粉流冲击。

公司内部材料,请勿外传!

21

Global Power Technology Co., Ltd.

目的: 让无铅电镀后的产品在高温下烘烤一段时间,目的在于 消除电镀层潜在的晶须生长(Whisker Growth)的问题; 条件: 150+/-5C; 2Hrs;

公司内部材料,请勿外传!

24

Global Power Technology Co., Ltd.

九.测试、打标(Testing/Marking)

管控参数

正崩(>2.5um) 背崩(<60um) Chip

die

公司内部材料,请勿外传!

6

Global Power Technology Co., Ltd.

二.粘片(Die bond)

Solder dispense 点锡 Die Attach 芯片粘接 Solder Cure 焊锡固化

点锡过程: 1、Leadframe 通过轨道运送到点锡头正下方 2、Dispenser 点锡到L/F pad 3、Cavity tool 将融化的焊锡压成方形

通过Saw

)上,使得即使被切割开后,不会散落;

Blade将整片Wafer切割成一个个独立的Dice,方便后面的 Die Attach等工序; Wash主要清洗Die Saw时候产生的各种粉尘,清洁Wafer;

公司内部材料,请勿外传!

4

Wafer

Global Power Technology Co., Ltd.

一.划片(Die saw)

设备

设备disco DFD651 双刀切片机

主要切割参数

刀高

水温15-25℃ 水流速度 主轴转速30~50K 进刀速度 刀片寿命1800m

Saw Blade rpm

公司内部材料,请勿外传!

5

Global Power Technology Co., Ltd.

一.划片(Die saw)

三.键合(Wire bond)

EFO打火杆在磁 嘴前烧球

Cap下降到芯片的Pad上 ,加Force和Power形成 第一焊点

Cap牵引金 线上升

Cap运动轨迹形成良 好的Wire Loop

Cap下降到Lead Frame形成焊接

Cap侧向划开,将金 线切断,形成鱼尾

Cap上提,完成一次 动作

14

公司内部材料,请勿外传!

17

公司内部材料,请勿外传!

Global Power Technology Co., Ltd.

四.模封(Molding)

模封过程

-L/F置于模具中, 每个Die位于Cavity 中,模具合模。 -块状EMC放入模具 孔中

-高温下,EMC开始 熔化,顺着轨道流 向Cavity中

-从底部开始,逐渐 覆盖芯片

设备

为了防止外部环境的冲击,利用EMC

把Wire Bonding完成后的产品封装起 来的过程,并需要加热硬化。

主要成分:环氧树脂及各种添加剂(固

化剂,改性剂,脱模剂,染色剂,阻燃剂) 等。

主要功能:在熔融状态下将芯片与框架

包裹起来,提供物理保护和电气保护,防 止外界干扰。

塑封料(EMC)

保存条件:-5℃,使用前需常温24小时。

封装流程

王连新 2015.4.16

1

Global Power Technology Co., Ltd.

封装简介

1.概念

封装,Package,是把集成电路装配为芯片最终产品的过程,简单地说,就是把 生产出来的集成电路裸片(Die)放在一块起到承载作用的基板上,把管脚引出来, 然后固定包装成为一个整体。 “封装”主要关注封装的形式、类别,基底和外壳、引线的材料,强调其保 护芯片、增强电热性能、方便整机装配的重要作用。

轨道温度

最高410℃

9

公司内部材料,请勿外传!

Global Power Technology Co., Ltd.

二.粘片(Die bond)

管控参数

Tilt

>60um height(10-80um)

Solder Void Chip

(single<5% total<10%) die

Crack

三.键合(Wire bond)

利用高纯度的金线(Au)

、铜线(Cu)或铝线(Al)把 Pad 和 Lead通过焊接的方法连接起来。Pad是芯片上电路的外接 点,Lead是 Lead Frame上的 连接点。 W/B是封装工艺中最为关键的一部工艺。

焊线方式

超声波楔形焊接 打火烧结球形焊接

公司内部材料,请勿外传!

管控参数

模封不全 气孔气泡 崩边 漏胶 分层 封装外形尺寸

公司内部材料,请勿外传!

外观不良

分层检查

19

Global Power Technology Co., Ltd.

TOSHIBA 封装尺寸管控

ST封装尺寸管控

备注:不同的封装厂有自己的管控标准,但差别不大。

公司内部材料,请勿外传!

20

Before Plating

After Plating

公司内部材料,请勿外传!

23

Global Power Technology Co., Ltd.

八.烘烤(Baking)

晶须,又叫Whisker ,是指锡在长时间 的潮湿环境和温度 变化环境下生长出 的一种须状晶体, 可能导致产品引脚 的短路。

晶须

键合

QC 目检

QC 目检

切筋

去毛刺

模封

浸锡/电镀

烘烤

测试、打标

包 装 入 库

公司内部材料,请勿外传!

3

Global Power Technology Co., Ltd.

一.划片(Die saw)

Wafer Mount 晶圆安装 Wafer Saw 晶圆切割 Wafer Wash 清洗

将晶圆粘贴在蓝膜(foil

12

Global Power Technology Co., Ltd.

三.键合(Wire bond)

材料及参数:

Capillary:陶瓷劈刀。W/B工艺中最核心的一个Bonding Tool,内部为 空心,中间穿上金线,并分别在芯片的Pad和Lead Frame的Lead上形成第 一和第二焊点;

EFO:打火杆。用于在形成第一焊点时的烧球。打火杆打火形成高温,将 外露于Capillary前端的金线高温熔化成球形,以便在Pad上形成第一焊 点(Bond Ball); Bond Ball:第一焊点。指金线在Cap的作用下,在Pad上形成的焊接点, 一般为一个球形;

-完全覆盖包裹完毕 ,成型固化ower Technology Co., Ltd.

四.模封(Molding)

Molding 参数 Molding Temp:175~185°C;

Clamp Pressure:3000~4000N; Transfer Pressure:1000~1500Psi; Transfer Time:5~15s; Cure Time:60~120s;

2.分类

按材料分:金属封装,陶瓷封装,塑料封装 按照与PCB连接方式:PTH与SMT

按照外形:TO

、SOT、SOIC、TSSOP、QFN、QFP、BGA、CSP等.

公司内部材料,请勿外传!

2

Global Power Technology Co., Ltd.

TO247/TO220封装流程

划片

粘片

电参数测试,外观平整度检查,标注厂家,产品型号等。 注意:防止好次品混料。

十.包装(Package)

公司内部材料,请勿外传!