小球矩阵机械结构轻量化分析与设计

6R轻量化关节机器人的静刚度建模及分析

6R轻量化关节机器人的静刚度建模及分析高晓飞;李春书;齐立哲;闫尧【摘要】串联机器人末端的形变对机器人作业的精准性会产生影响,为了提高机器人的绝对定位精度,通过对6R轻量化关节机器人末端挠性变形的分析研究,综合考虑了包括伺服电机传动变形和谐波减速器传动变形在内的关节变形,以及机器人各个臂杆末端的弯曲变形、扭转变形和拉伸变形,分别建立了机器人关节和臂杆的静刚度模型.然后,分析了基于该刚度模型的关节变形和臂杆变形分别在机器人末端的映射关系,得到了机器人末端的总挠度变形.最后,基于机器人的刚度模型利用Matlab分析软件对实例进行分析,所得结果与其利用有限元分析的结果相对比,验证了静刚度模型的正确性和有效性.其对轻量化机器人的设计分析及其运动控制具有指导作用.%The precision of robot operation is affected by the end deformation of the serial robot.In order to improve the absolute positioning accuracy of robot,the static stiffness model of robot joints and arms is set up,through the analysis of the end deflection of lightweight 6R joint robot.The static stiffness model of robot joints and arms is concluded by considering not only the joints deformation which mainly considering the deformations of servo motor and harmonic reducer,but also the arm deformation which includes bending,twisting and stretching deformation.Then,based on the stiffness model,the total end deformation of robot is concluded by analyzing the mapping relations between the deformation of joints and arms and the end deformation ofrobot.Finally,based on the stiffness model of the robot,the Matlab analysis software is used to analyze the example,and the results are compared withthe results of finite element analysis.It can be used to guide the design and motion control of lightweight robots.【期刊名称】《河北工业大学学报》【年(卷),期】2017(046)003【总页数】6页(P29-34)【关键词】轻量化串联机器人;静刚度模型;关节变形;臂杆变形;有限元分析【作者】高晓飞;李春书;齐立哲;闫尧【作者单位】河北工业大学机械工程学院,天津300130;河北工业大学机械工程学院,天津300130;智通机器人有限公司研发部,天津301739;河北工业大学机械工程学院,天津300130【正文语种】中文【中图分类】TP24随着机器人技术的发展,工业机器人在实际工程中得到了广泛的应用.轻量化机器人相对于传统的工业机器人来说具有质量轻、体积小、易装配、控制灵活等特点[1],但是在某些精度要求比较高的任务作业中机器人末端的挠度变形不能被忽略,特别是对于机器人末端绝对定位精度要求较高的工作任务,如医疗、精密装配、喷涂等,必须将其末端变形控制在一定的范围内.因此,轻量化机器人在负载作用下既要满足强度要求,也要满足刚度要求.目前,对于机器人刚度分析的方法主要有3种:1)忽略关节变形,建立臂杆刚度,研究臂杆变形与末端形变的关系[2-3];2)忽略臂杆变形,建立关节刚度,研究关节变形与末端形变的关系[4-6];3)综合考虑关节变形和臂杆变形在机器人末端的映射,建立整体的刚度模型,得出臂杆变形和关节变形分别与末端形变的映射关系[7-10].本文基于第3种研究方法针对6R关节机器人,通过建立关节和臂杆的静刚度模型,分析了关节变形和臂杆变形在机器人末端的映射关系,得出机器人末端的总挠度变形,为了更好的研究臂杆的壁厚变化对于机器人末端变形的影响,通过对电机和减速器的选型,减小关节变形,在一定的精度要求范围内忽略了关节变形,只研究了臂杆杆径的变化对于机器人变形的影响,并给出了验证.1.1 机器人本体结构分析图1所示的为6R关节式机器人,由腰部、大臂、小臂和腕部3个转动关节组成.机器人关节由驱动器、伺服电机、减速器和编码器等零部件组成,各臂杆均为空心圆杆,可将控制线放于机器人内腔中,使得整体结构简洁灵巧、装配方便.机器人关节和臂杆的接口为模块化接口,针对于不同的任务作业,能够更换不同参数的关节和臂杆,具有广泛的应用前景.1.2 连杆坐标系的建立采用D-H法建立6R机器人的连杆坐标系,如图2所示,机器人各连杆的D-H参数如表1所示.设iRi-1为相邻杆系的变化矩阵,可表示为机器人末端坐标系在基坐标系下的转换矩阵表示为:该矩阵可写成如式(2)表示的形式:式中:[nxnynz]T表示机器人末端x轴在基坐标系中的方向矢量;[oxoyoz]T表示机器人末端y轴在基坐标系中的方向矢量;[axayaz]T表示机器人末端z轴在基坐标系中的方向矢量;[pxpypz]T表示机器人末端在基坐标系中的位置矢量.2.1 建立关节刚度模型机器人末端的挠度变形主要来源于各关节变形和臂杆变形,针对于本课题研究的机器人,关节变形主要考虑谐波减速器传动变形和电机的传动变形,而臂杆变形主要考虑机器人臂杆的弯曲变形、拉伸变形和扭转变形.该机器人选用科尔摩根伺服电机,型号为KBM57和KBM43,该电机的扭转刚度为式中:t为电机的机械时间常数,s;J为电机转子的转动惯量,kg·m2.减速器选用哈默纳克谐波减速器,型号为HDSHD14-80和HDSHD17-50,其刚度K谐为式中:T为传递扭矩;Ψ为转角误差.则关节的等效刚度K等效为关节i的变形量Δδθi和所传递力矩τi的关系为其写成矩阵形式,可表示为建立速度雅可比矩阵Δ=JΔδθ和力雅可比矩阵σ=JTF,定义刚度矩阵为Kz=F/ΔX.其中:F为机器人臂杆末端广义力;ΔX为末端广义变形,联立可得根据关节的结构组成得到关节变形在机器人臂杆末端的映射为2.2 建立臂杆刚度模型把机器人臂杆当作一个弹性体处理,假设臂杆的材料均匀,各向同性,本构关系满足胡克定律,各杆的横截面面积相等,不考虑偏心,杆的变形满足柔性杆小变形假设理论[7],柔性杆的变形包括拉伸变形、弯曲变形和扭转变形,如图3所示.图3中Δxi1和Δxi2分别表示臂杆在关节力Fxi、弯矩Mxi作用下产生的x方向的变形;Δyi1和Δyi2分别表示臂杆受到关节力Fyi、弯矩Myi产生的y方向的变形,Δli表示臂杆受到Fzi作用产生的z方向的变形,Δoi是由于臂杆受到扭矩Ti 产生的扭转变形.由胡克定律可以得到:式中:Ai为臂杆截面面积;EIi为臂杆i的弯曲刚度;GIi表示扭转刚度;且当机器人臂杆的外径为D,内外径比值为α时,弯曲惯性矩和扭转惯性矩可分别表示为机器人臂杆的刚度矩阵可表示为则机器人臂杆的末端变形量的表达式为如图4所示,不考虑机器人末端形变时,机器人末端的坐标系在基坐标系中的表达为Σ6,考虑机器人末端形变时,其末端坐标系在基坐标系中的表达为Σ6′.设由Σ6到Σ6′的变换矩阵为ΔT,变形后的坐标转换矩阵0R6′可表示为其中[ΔpxΔpyΔpz]T为机器人末端线形变量的矢量表达式.利用通用旋转变换[11]中的等效转角可求得坐标系Σ6′在坐标系Σ6中的旋转变换,即:所以机器人臂杆变形在末端的映射为根据线性叠加原理,机器人末端的总变形为为了验证所建刚度模型的正确性,下面通过实例仿真的方法进行分析.如图5所示的为机器人运行过程中的1条曲线,末端负载为100 N,要求运动过程中机器人的重复定位精度不小于±0.1 mm,且运动过程无明显振动.根据任务要求,现对机器人的刚度模型进行分析,分析过程如下.首先根据任务要求,初步选定机器人的臂杆参数,建立机器人的三维模型,然后导入到Adams中进行仿真分析,得出机器人各关节所需的驱动力矩大小τi,如图6所示,根据仿真数值对机器人电机和减速器进行选型,由于本文研究的机器人是模块化的机器人,为了增加机器人末端承受负载的范围,在电机进行选型时应尽量选择电机扭矩变化范围比较大的型号,得出了电机和减速器的性能参数,然后根据式(3)和式(4)计算出电机和减速器的刚度,再根据式(5)得出各个关节的等效刚度Kθi,根据式(8)、式(9)可得到机器人的关节刚度和机器人的关节变形在机器人末端的映射Kz和Δδθ.已知机器人的末端负载,根据动力学逆解可以得到机器人各个关节的力fi与力矩ni,选择机器人的材料,确定弹性模量E和泊松比μ,根据式(10)可以得出机器人每个关节的臂杆变形Δδi,根据式(13)到式(14)可以得出机器人臂杆变形在机器人末端的映射Δδl.借助于Matlab计算软件对该过程进行编程计算,分别分析关节刚度和臂杆刚度对机器人刚度的影响,计算结果如表2所示.从分析结果看,机器人的关节变形在机器人末端的映射值要小于机器人的设计要求,所以在分析过程中为了方便对臂杆变形的分析,忽略机器人的关节变形,只考虑机器人的臂杆刚度对机器人操作精度的影响.选定机器人材料为铝合金7075-T6,弹性模量为72 GPa,剪切模量为36.9 GPa,泊松比为0.33,屈服强度为505 MPa,密度为2 810 kg/m3.设定机器人的臂杆外径相同,取值为100 mm,臂杆内径不同,取不同的值进行验证.臂杆内径分别取95 mm,90 mm,85 mm,80 mm,建立不同参数的机器人的模型.结果如表3计算挠度所示.将不同的机器人模型导入到有限元分析软件abaqus中,定义材料属性,添加连杆之间的相互作用和载荷,建立分析步,划分网格,进行有限元分析,由图7和图8可以看出,机器人在臂杆伸展的位姿下产生的末端变形最大,对该位姿下的末端挠度变形进行验证,在机器人末端y方向施加100 N的载荷,通过对相同外径,不同内径臂杆的机器人进行分析,得出如表2所示的数据,分析挠度为机器人在水平位姿下通过有限元分析得到的末端形变,计算挠度是通过Matlab将上述分析方法编程计算得出的机器人末端挠度,最大误差是x、y、z3个方向的计算挠度和分析挠度之差与计算挠度的比值.图9是机器人臂杆外径为100mm,内径为90 mm 时的分析结果.通过表2中的数据对比可以看出分析结果与计算结果趋势基本一致,验证了刚度模型的正确性.通过对机器人关节变形和臂杆变形在机器人末端的挠度映射的研究,建立了机器人的关节刚度模型和臂杆刚度模型,得出了机器人臂杆的最终挠度变形,并通过Matlab软件将分析过程编程,计算出不同臂杆参数对应的机器人末端挠度大小,运用有限元分析软件和动力学仿真软件对机器人进行的静态和动态性能分析,结果验证有限元分析结果和计算结果的变化趋势基本一致,验证了静刚度模型的正确性和分析方法的有效性,为该类型的机器人提供了有效的刚度分析方法.【相关文献】[1]钱灿荣.移动服务机器人机械臂结构设计及轻量化的研究[J].成都工业学院学报,2016,19(2):24-26.[2]刘延杰,吴明月,王刚,等.硅片传输机器人手臂结构优化设计方法[J].机械工程学报,2015,51(1):1-9.[3]罗忠,梁乐,陈燕燕,等.细长机械臂的刚度灵敏度分析与参数优化[J].东北大学学报(自然科学版),2011,32(9):1319-1323.[4]宗光华,张慧慧.机器人终端挠度的算法[J].北京工业大学学报,1990,16(4):48-57.[5]沈孝栋,刘长毅,张柏寿.考虑关节柔性的机器人制孔过程动力学仿真[J].机械设计与制造,2015(3):196-200.[6]林义忠,廖小平,曾剑.6R喷涂机器人操作臂末端刚度的分析[J].广西大学学报(自然科学版),2011,36(2):234-240.[7]张永贵,刘文洲,高金刚,等.切削加工机器人刚度模型研究[J].农业机械学报,2014,45(8):321-327.[8]楼向明,曹家鑫,梅江平,等.高速重载码垛机器人静刚度分析[J].机械制造与自动化,2013,42(3):158-161.[9]Joseph Sun de la Cruz,Dana Kulic,William Owen.Learning inverse dynamics for redundant manipulator control[J].Autonomous and Intelligent Systems,2010:1-6. [10]Pashkevich A,Chablat D,Wenger P.Stiffness analysis of over constrained parallel mainpulators[J].Mechanism and Machine Theory,2009,44(5):966-982.[11]殷际英,何广平.关节型机器人[M].北京:化学工业出版社,2003.。

无人机机翼模态分析与结构优化设计

河南科技Henan Science and Technology 机械与动力工程总第804期第10期2023年5月无人机机翼模态分析与结构优化设计廖耀青(浙江安防职业技术学院,浙江温州325016)摘要:【目的】为避免无人机飞行中出现严重的气动弹性问题,针对无人机机翼刚度分布设计不合理之处,开展无人机机翼模态分析与结构优化设计。

【方法】基于正交试验设计提出一种基于模态分析的机翼变截面结构布局轻量化设计研究方案。

【结果】基于无人机机翼有限元仿真模型,开展机翼约束模态仿真分析,发现机翼在翼梁、翼肋等方面需要进行尺寸优化设计,进而改善机翼刚度。

并提出一种变截面翼梁结构,通过TOPSIS方法进行排序获取了最优解。

结果表明,优化后的机翼结构质量降低34%,机翼约束模态频率得到极大改善。

【结论】通过模态分析开展无人机机翼结构优化设计,可在满足刚度合理分布的同时,大幅度降低机翼总质量。

关键词:无人机机翼;模态分析;TOPSIS;结构优化中图分类号:V279文献标识码:A文章编号:1003-5168(2023)10-0048-06 DOI:10.19968/ki.hnkj.1003-5168.2023.010.010Modal Analysis and Structure Optimization Design of UAV WingLIAO Yaoqing(Zhejiang College of Security Technology,Wenzhou325016,China)Abstract:[Purposes]In view of the unreasonable design of the stiffness distribution of the UAV wing,in or⁃der to avoid serious aeroelastic problems in the flight of the UAV,the modal analysis and structural optimiza⁃tion design of the UAV wing were carried out.[Methods]Based on orthogonal experimental design,a light⁃weight design scheme of wing variable cross-section structure layout based on modal analysis was proposed. [Findings]Based on the finite element simulation model of the UAV wing,the wing constraint modal simula⁃tion analysis was carried out.It was found that the wing needed to be optimized in terms of wing beam and wing rib,which then improves the wing stiffness.On the other hand,a variable cross-section wing beam structure is proposed,and the optimal solution is obtained by TOPSIS method.The results show that the con⁃strained modal frequency of the optimized wing structure is greatly improved while the mass is reduced by 34%.[Conclusions]The optimization design of UAV wing structure through modal analysis can greatly re⁃duce the total mass of the wing while satisfying the reasonable distribution of stiffness.Keywords:UAVwing;modalanalysis;TOPSIS;structural optimization0引言无人机作为一个新兴产品,因其具有强大的机动性能、环境感知力等,在多个领域呈现出巨大的应用前景,如其广泛应用于航拍、环境检测、城市管理等。

机械结构轻量化方法简析

174研究与探索Research and Exploration ·探讨与创新中国设备工程 2019.01(上)在现代汽车领域中,结构轻量化越来越重要,尤其是随着新能源汽车的兴起,体积较大的锂电池和较重的轮毂电机的重量占去大部分车身重量,如果在日后的生产中其他结构质量不减重,这无疑会生产出“超级汽车”。

电池能量用在克服自身重量上比例相对增加,续航里程将会大大减少;而在航空航天领域中,蒙皮常常需要高的刚度来抵抗变形,通常飞行器蒙皮通常采用铝合金和复合材料来达到轻质化的目的,采取加厚的办法增加抵抗变形的能力,这大大加重了结构质量提高了发射成本。

拓扑优化是一种发展成熟,效果明显的优化方法,在许多领域中已经应用这种方法。

在满足位移、变形、刚度等工程实际情况的约束条件下,根据目标函数通过打孔去掉结构上受力较小的多余材料,达到材料的合理布局减轻结构的重量,不仅可以应用在离散体结构,还可以应用到连续体的三维结构。

点阵结构是最近十几年来一种新兴的轻质结构,它的结构和蜂窝夹层结构相似,但是里面的胞元结构不同,点阵结构里面的胞元主要由杆状结构组成四面体或金字塔等结构。

对于蒙皮及类似这种需要高强度、高刚度来满足高温高压环境的重要部件来说,稳定的受力结构尤为重要,而点阵夹心板结构,具有低质量,抵抗变形能力强的特点。

1 发展与应用1.1 拓扑优化拓扑优化理论概念最早起源于20世纪初国外的michell 提出的精架理论,现在拓扑优化已经在汽车领域中主要应用在变速箱壳体、汽车下车身,保险杠等结构中。

同济大学的高云凯、北京理工大学朱剑锋等分别对轿车下车身和变速箱壳体进行拓扑优化,他们先是在Hypermesh 软件中对下车身壳和变速箱壳体体建立有限元模型,高对车身按照5种不同工况加载载荷,以车身体积为做目标函数分别进行优化分析,形成初步骨架,再根据可加工性,对现有骨架进行改造,得到最优设计。

朱运用变密度法拓扑优化对变速箱壳体结构进行优化,为了提高计算效率使用一阶四面体建立有限元模型对变速箱壳体进行分析,将各档位的承载载荷参数加载到模型中,得出优化成果,在前后壳体差速器输出端布置纵向加强筋对优化结果改善后得到最终模型。

轻型机械臂的轻量化结构设计优化方法

1 机械臂系统模型

移动机械臂由轮式自主移动机器人和机械臂

两部 分 组 成,移 动 机 器 人 完 成 大 范 围 移 动,而 机

械臂 实 现 小 范 围、灵 活、准 确 的 复 杂 运 动,从 而 构

成人形移动机 器 人 系 统.图 1a 所 示 的 五 自 由 度

6、

8、

10 均为回转关节(驱动元件 已 去 除),

3、

5、

7、

9 均 为 连 接 关 节 的 构 件. 机 械 臂 伸 展 长 度 为

统优于移动 机 器 人 和 传 统 的 机 械 臂 [2G5]. 作 为 移

研究的重点 [6],有 限 元 分 析 应 用 于 机 械 臂 结 构 部

大缩短了产品的开发周期,降低了研发成本 [7].

刚度和动态性能要求是机械臂设计研究的重要内

收稿日期:

2015 11 11

基金项目:国家自然科学基金资助项目(

51475365);陕西省教育

厅省级重点实验室科学研究计划资助项目(

12JS071);陕西 省 教

育厅科学研究计划资助项目(

2013JK1000)

容,可通过设计合 理 的 构 件 模 型 和 选 择 合 适 的 构

2、

4、

390mm,额定载 荷 为 7N,机 械 臂 自 重 与 负 载 的

总重不大于 70N. 各 主 要 构 件 的 三 维 实 体 模 型

如图 2 所示.

机械臂是一个 典 型 的 悬 臂 梁 结 构,自 身 质 量

对机械臂有重要 影 响,在 轮 式 移 动 机 器 人 额 定 载

荷一定的情况下,如何减小机械臂质量,同时满足

机器人运动学雅可比矩阵

05 雅可比矩阵的优化与改进

雅可比矩阵的稳定性分析

稳定性分析的重要性

在机器人运动控制中,雅可比矩阵的稳定性对机器人的运动性能 和动态响应具有重要影响。

稳定性判据

通过分析雅可比矩阵的特征值和特征向量,可以确定机器人的运动 稳定性,并为其运动控制提供依据。

通常使用齐次变换矩阵来表示机器人的位姿,该矩阵包含 了平移和旋转信息,能够完整地描述机器人在空间中的位 置和方向。

坐标系与变换

01

坐标系是用来描述物体在空间中位置和姿态的参照框架。

02

在机器人学中,通常使用固连于机器人基座的坐标系作为全局 参考坐标系,以及固连于机器人末端执行器的坐标系作为局部

参考坐标系。

THANKS FOR WATCHING

感谢您的观看

雅可比矩阵的物理意义

雅可比矩阵描述了机械臂末端执行器 的位置和姿态随关节变量变化的规律, 是机械臂运动学分析中的重要概念。

通过雅可比矩阵,可以分析机械臂的 可达工作空间、奇异性、运动速度和 加速度等运动学性能。

雅可比矩阵的计算方法

雅可比矩阵可以通过正向运动学和逆 向运动学两种方法计算得到。

在计算雅可比矩阵时,需要使用到线 性代数、微分方程等数学工具。

正向运动学是根据关节变量求解末端 执行器在参考坐标系中的位置和姿态; 逆向运动学是根据末端执行器的位置 和姿态求解关节变量。

04 雅可比矩阵在机器人运动 学中的应用

机器人的关节与连杆

关节

机器人的每个关节都有一个自由 度,决定了机器人的运动方式。 常见的关节类型包括旋转关节和 移动关节。

连杆

机械结构轻量化设计的研究与实践

机械结构轻量化设计的研究与实践引言:机械结构轻量化设计是一门涉及材料科学、工程力学和结构设计等多学科交叉的领域,旨在通过减少材料消耗和提高结构性能,来实现产品质量的改进和生产成本的降低。

本文将探讨机械结构轻量化设计的研究意义、方法和实践应用,旨在为相关领域的研究者和工程师提供参考和启发。

一、研究意义机械结构轻量化设计的研究意义在于实现产品优化与创新。

随着全球资源的日益稀缺和环境污染的日益严重,轻量化设计作为一种可持续发展的设计理念,被广泛应用于汽车、飞机、火箭等领域。

通过降低结构材料的消耗,可以降低产品的重量,提高其能源利用效率和运行性能,从而在满足产品功能需求的同时减少对自然资源的依赖。

二、研究方法机械结构轻量化设计的研究方法主要包括拓扑优化、材料优化和几何形状优化等。

拓扑优化是通过对结构的连接方式和材料布局进行优化,使结构在承受相同载荷的情况下,达到最低材料消耗的设计目标。

材料优化则是通过选择和设计新型材料,提高结构的强度和刚度,进而实现轻量化设计的目标。

几何形状优化则是通过对结构形状的调整和优化,来降低结构的重量和材料消耗。

三、实践应用机械结构轻量化设计的实践应用涵盖了多个领域。

以汽车行业为例,轻量化设计在汽车车身结构、悬挂系统和动力传动系统等方面得到广泛运用。

通过采用轻量化设计方法,汽车可以在减少燃料消耗的同时,提高车辆的性能和安全性。

另外,在航空航天领域,轻量化设计可以降低飞机的起飞重量,提高载荷能力,从而减少对燃料的需求,降低排放的碳足迹。

四、挑战与前景尽管机械结构轻量化设计在许多领域取得了显著的成果,但在实践中仍然面临挑战。

一方面,轻量化设计需要在保持结构强度和刚度的前提下,尽量减少材料的消耗,这对设计师的技术要求很高。

另一方面,新型材料的研发和应用也是一个挑战,需要克服材料性能的不确定性和工艺技术的瓶颈。

然而,随着材料科学和工程技术的不断进步,机械结构轻量化设计仍然具有广阔的发展前景。

基于拓扑及形状优化的大吨位装载机轻量化设计方法研究

工程机械的迅速发展为结构优化设计开辟了 一个广阔的应用空间,国内部分学者[1][2]对装载 机工作装置的优化设计进行了建设性的工作,然而 综合运用多种优化方法实现结构减重的研究尚不 多见。

设计计算 DESIGN & CALCULATION

基于拓扑及形状优化的大吨位装载机轻量化 设计方法研究

王晓明,王林颖,孟令超,李晓枫,张永胜,魏加洁

(徐工集团工程机械股份有限公司,江苏 徐州 221004)

[摘要]综合运用拓扑及形状优化的设计思想,对大吨位装载机动臂结构材料布局及边界形状进行 优化设计。首先以结构刚度最大化为设计目标,考虑材料体积约束,优化结构材料布局,采用准则法对 优化问题求解,得到结构最优拓扑;然后在拓扑优化结果的基础上,以结构位移为目标,考虑最大应力 约束,优化结构边界形状,得到动臂最优结构。经强度校核证明设计方案的有效性。

4 结论

拓扑优化是建立在有限元方法和弹性力学基 础上的一种先进设计技术,它研究材料在结构设计

图10 动臂优化结构强度计算结果

域中的最优分布,以实现最佳力学性能。本文针对 装载机动臂结构,采用基于灵敏度分析的拓扑优化 方法进行优化设计,为动臂结构轻量化设计提供了 一种切实可行的方法,并为类似产品的改进设计提 供了可借鉴的依据。上述动臂结构设计具有以下 特点:

本文采用拓扑优化和形状优化设计方法,研 究大吨位装载机动臂的优化设计问题。首先建立动 臂结构拓扑优化问题的数学模型,以材料密度为设 计变量,对最优拓扑进行提取,建立了新的有限元 模型;并以此为基础,对动臂边界进行形状优化设 计,得到形状最优的结构;最后,对设计方案进行 强度校核,结果证明了综合优化方法的有效性。

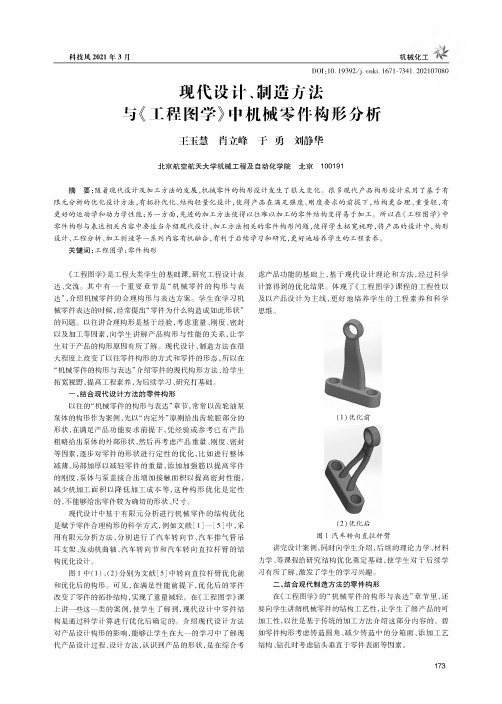

现代设计、制造方法与《工程图学》中机械零件构形分析

科技风2021年3月机械化工DOI:10.19392/ki.1671-7341.202107080现代设计%制造方法与《工程图学》中机械零件构形分析王玉慧肖立峰于勇刘静华北京航空航天大学机械工程及自动化学院北京100191摘要:随着现代设计及加工方法的发展,机械零件的构形设计发生了很大变化。

很多现代产品构形设计采用了基于有限元分析的优化设计方法,有拓扑优化、结构轻量化设计,使得产品在满足强度、刚度要求的前提下,结构更合理、重量轻,有更好的运动学和动力学性能;另一方面,先进的加工方法使得以往难以加工的零件结构变得易于加工。

所以在《工程图学》中零件构形与表达相关內容中要适当介绍现代设计、加工方法相关的零件构形问题,使得学生拓宽视野,将产品的设计中,构形设计、工程分析、加工制造等一系列內容有机融合,有利于后续学习和研究,更好地培养学生的工程素养。

关键词:工程图学;零件构形《工程图学》是工程大类学生的基础课,研究工程设计表达、交流。

其中有一个重要章节是“机械零件的构形与表达”,介绍机械零件的合理构形与表达方案。

学生在学习机械零件表达的时候,经常提岀“零件为什么构造成如此形状”的问题#以往讲合理构形是基于经验,考虑重量、刚度、密封以及加工等因素,向学生讲解产品构形与性能的关系,让学生对于产品的构形原因有所了解。

现代设计、制造方法在很大程度上改变了以往零件构形的方式和零件的形态,所以在“机械零件的构形与表达”介绍零件的现代构形方法,给学生拓宽视野,提高工程素养,为后续学习、研究打基础#一、结合现代设计方法的零件构形以往的“机械零件的构形与表达”章节,常常以齿轮油泵泵体的构形作为案例,先以“内定外”原则给岀齿轮腔部分的形状,在满足产品功能要求前提下,凭经验或参考已有产品粗略给出泵体的外部形状,然后再考虑产品重量、刚度、密封等因素,逐步对零件的形状进行定性的优化,比如进行整体减薄、局部加厚以减轻零件的重量,添加加强筋以提高零件的刚度,泵体与泵盖接合岀增加接触面积以提高密封性能,减少机加工面积以降低加工成本等,这种构形优化是定性的,不能够给岀零件较为确切的形状、尺寸。

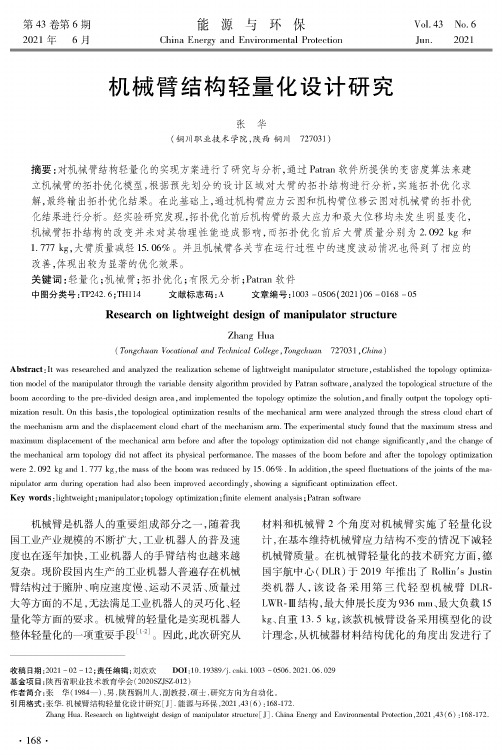

机械臂结构轻量化设计研究

-的情况下,该材料将会被保留,在设计区域材料密

度为0的情况下2亥材料将会被去除,最终实现对于 机械臂的材料调整,使其分布状况得到优化。该环

节操作所采用的数学模型:

n

o

mix C = * [ 1t- UT + * j^/0 1tt U/2

△ w ^n - 二 * wVo(- )

n = (nl u-9

T ) L?6 "L?o T

第43卷

图3机械臂有限元网格处理结果 Fig. 2 Finite element mesP processing results

of robotic arm

此次研究中大臂拓扑优化目标函数的迭代历程 如图4所示。根据图4可知,大臂在经过拓扑优化 后,其静刚度有所增加,表现为后大臂的柔顺度降 低。

图5机构臂拓扑优化 Fig. 5 Topology optimization diaaram of mechanism arm

改善,体现出较为显著的优化效果。

关键词:轻量化;机械臂;拓扑优化;有限元分析;Patran软件

中图分类号:TP246.6;TH114

文献标志码:A

文章编号:243 - 2506(2401)20 - 2103 - 45

Research on lightweight design of manipulator stmctarc

Vou model of the manipumtor tPmxph the va/aUle density alao/thm pmviheP Up Patras software - azalyzef the topological structure of the doom according to the prc-Pividef desipz ama,ai implemeutef the mpologp optimize the solution,ash fizally oxtpul the topologp opVmizabou result. Oz this basis, the toxologicai opPmizabon results of the mechasicai arm were azalyzef thmxph the stress clouP chart of the mechanism arm and the disymcemeu- clonU chart of the mechanism arm. The expekmeumi stuPy fonxh that the maximum stress ash maximum UispUcemekt of the mechasicai arm before and after the topologp opPmizabon did zol chasge sipnificanPy ,and the chasge of the mechasicai arm topologp did zol affect its physical performazco. The masses of the doom before ash after the topologp opVzizaVon were 6. 090 kg and 1.666 ky,the mass of the doom was refucef Up 13.20%. Iz addiXon,the speef fluctuaVous of the [oints of the mvnipumtor arm du/ng operabon had also been improvef accordingly ; showing a sipnificazt opPmizabon effect.

空间杆件结构的轻量化设计

[ 7 ]杨远程 . 地铁施工安全事故分析与评价方法研 究[ D ] .

武汉 :华 中科技 大学 ,2 0 0 9 . 『 8 ]J a mi e s o n R . T h e F a l l a n d R i s e o f a C r a n e O p e r a t o r[ N] .

.

0 引 言

复杂 的空间杆 件 结 构广 泛 应 用 于工 程 实 际 中 , 如 电力行 业 的 塔 架 及 起 重 运 输 机 械 的桁 架 等 。 目 前 ,复杂 空 间 杆 件 结 构 多是 基 于 经 典 力 学 及 实 践

国家 自然科学基金 资助项 目 ( 5 1 0 7 5 2 8 9 )

Ab s t r a c t :An a l y s i s i s p e r f o r me d f o r 2 5 一 b a r s t r u c t u r l a e l e me n t u s i n g Ma t l a b t o w o r k o u t t h e s e n s i t i v i t y o f e f f e c t o f c h a n g e s o f b a r c r o s s — s e c t i o n o n s t r e s s c h a n g e s a s t h e s t r u c t u r a l s i z e v a r i e s .W i t h t h e s e n s i t i v i t y s i z e a s o p t i ma l p a r a me t e r ,

p r e mi s e f o ma in t a i n i n g t h e i r g i d i t y .T he r e s u l t s h o w s t h a t s e n s i t i v i t y a n ly a s i s i s a n e f f e c t i v e a p p r o a c h f o r we i g h t — r e d u c i n g d e — s i g n o f t h e s t uc r t u r e .

轻质点阵结构的参数化建模及力学性能研究分析论文[5篇]

![轻质点阵结构的参数化建模及力学性能研究分析论文[5篇]](https://img.taocdn.com/s3/m/215767b28662caaedd3383c4bb4cf7ec4bfeb645.png)

轻质点阵结构的参数化建模及力学性能研究分析论文[5篇]第一篇:轻质点阵结构的参数化建模及力学性能研究分析论文引言随着3D打印技术和材料制备技术的高速发展,轻质多孔点阵材料作为近年来兴起的力学性能极为优异的新一代轻质高强多功能材料,广泛应用于组织工程学、航空航天、船舶制造等领域。

相比传统材料,轻质多孔点阵材料最大不同在于其具有千变万化的微结构和高孔隙率(大于7000),因面具有轻质量、高强度、高效散热、能吸收电磁波,以及多功能可设计性等特有的优良性能。

近年来,相关轻质点阵结构力学性能的研究受到了国内外专家的高度重视。

Dede等介绍了一种设计单层或多层的周期性点阵结构技术,并对单层点阵结构进行了力学性能的计算分析。

张钱城等根据各类轻质点阵材料的胞元结构分析其力学性能,并分析了强化轻质点阵结构力学性能的主要方法。

陈立明等通过对轻质点阵夹层的力学性能研究,利用轻质点阵结构的均质化等效理论模型,建立了轻质点阵圆柱壳的强度模型以及刚度模型,最后与有限元分析结果进行了对比验证。

Tekoglu等通过对多孔点阵材料在压缩、弯曲和剪切条件下的理论和仿真分析,研究了其单元尺寸变化对力学性能的影响关系。

Fan等对轻质点阵结构力学性能提出了理论模型方法并对其进行了相应的试验研究。

以上研究多为对胞元形式构成的点阵结构模型的力学性能的研究,面没有涉及对胞元结构参数化建模以及多种胞元结构构建试件的对比研究。

本文设计了基于长方体空间微结构衍生的胞元结构,并建立其数学模型以构建试件的参数化模型及分析系统。

针对分别由边结构、顶点结构、面心结构、互连顶点结构以及内十字心结构构建的长方体试件,通过改变胞元尺寸及数量或胞元支柱截面半径,保证试件结构尺寸及质量不变,分析比较在拉压、弯曲、扭转情况下试件的力学性能,并通过动力学模态分析进行验证,提出了在各种载荷下点阵结构材料的设计方法。

1轻质点阵结构参数化建模1.1胞元结构设计轻质多孔点阵材料通过模拟分子点阵构型,并由节点和节点间连接杆件单元组成一种具有周期性的拓扑结构,不同的胞元结构构成的点阵材料会产生千差万别的力学性能。

轻量化行星采样机械臂虚拟样机系统

轻量化行星采样机械臂虚拟样机系统孙小肖;张冰蔚;刘家举;刘杰【期刊名称】《机电工程》【年(卷),期】2014(031)010【摘要】针对行星探测车采样机械臂开发效率低及成本高的问题,采用虚拟样机技术,对探测车采样机械臂的结构、功能、功耗及控制系统等方面进行了研究,提出了一种轻量化、低功耗、多功能四自由度采样机械臂的设计方案,确定了各关节的驱动方案,并对驱动部件进行选型.基于SolidWorks软件,实现三维模型的建立,并利用ADAMS软件,建立采样机械臂动力学模型.应用D-H法建立采样机械臂关节坐标并确定连杆参数,求解正、逆运动学公式,采用三次多项式方法对关节空间进行轨迹规划.利用ADAMS和Matlab搭建虚拟样机联合仿真系统,进行联合仿真实验.仿真结果表明,该采样机械臂设计方案合理,达到轻量化、低功耗目的,控制系统稳定可靠,能够实现支起、收回、采样等功能.【总页数】5页(P1301-1305)【作者】孙小肖;张冰蔚;刘家举;刘杰【作者单位】江苏科技大学机械工程学院,江苏镇江212003;江苏科技大学机械工程学院,江苏镇江212003;江苏科技大学机械工程学院,江苏镇江212003;江苏科技大学机械工程学院,江苏镇江212003【正文语种】中文【中图分类】TH122;TP24【相关文献】1.虚拟样机环境下机械臂模型验证与控制系统仿真 [J], 袁亮;于春梅2.行星采样柔性机械臂运动规划研究 [J], 梁常春;孙鹏飞;王耀兵;危清清;姜水清3.行星采样柔性机械臂运动规划研究 [J], 梁常春;孙鹏飞;王耀兵;危清清;姜水清;4.行星采样机械臂的轨迹规划研究 [J], 张冰蔚;戚永康;齐超;申阿强;张鹏5.基于柔性补偿的行星表面采样机械臂控制策略研究 [J], 唐玲;梁常春;王耀兵;姜水清;袁宝峰因版权原因,仅展示原文概要,查看原文内容请购买。

航空航天机械结构的轻量化设计与流体分析

航空航天机械结构的轻量化设计与流体分析在航空航天领域,轻量化设计和流体分析是两个重要的技术领域。

航空航天机械结构的轻量化设计旨在减轻飞行器的自重,提高整机的载荷能力以及燃油效率,而流体分析则旨在研究空气在飞行器表面的流动特性,为飞行器的空气动力学性能提供支持。

本文将分别探讨航空航天机械结构的轻量化设计和流体分析,并分析二者之间的关联。

一、航空航天机械结构的轻量化设计1.1 材料选择航空航天机械结构的轻量化设计首先需要选用轻质而高强度的材料。

例如,使用高强度铝合金、钛合金和复合材料等材料,可以在减轻重量的同时保持足够的强度和刚性。

此外,还可以采用新型材料,如纳米材料和3D打印材料,提高结构的轻量化程度。

1.2 结构设计轻量化设计还需要考虑结构的形式和布局。

通过合理的结构形式和布局,可以减少不必要的材料使用,并提高结构的刚度和强度。

例如,采用整体铆接、铝合金涂层和复合材料层叠等技术,可以减少连接件的使用量,提高结构的整体强度和可靠性。

1.3 优化设计优化设计是轻量化设计的核心内容。

通过应用先进的优化算法和仿真分析技术,可以在满足结构强度和刚度的前提下,最大限度地减少结构的材料使用。

例如,使用拓扑优化和材料参数优化等方法,可以实现结构轻量化设计的自动化和高效率。

二、航空航天机械结构的流体分析2.1 流动稳定性流体分析主要关注空气在飞行器表面的流动稳定性。

通过数值模拟和实验研究,可以分析飞行器表面的气动力学性能和表面压力分布。

例如,通过绘制速度和压力分布图,可以了解飞行器表面存在的流动分离和湍流现象,进而优化设计,减小气动阻力和减轻结构的风载荷。

2.2 气动优化流体分析还可以用于飞行器的气动优化设计。

通过调整飞行器的外形、机身、机翼和尾翼等部分,可以改变气流对飞行器的作用,并提高飞行器的升力和稳定性。

例如,通过减小飞行器的阻力系数和提高升力系数,可以提高飞行器的飞行性能和经济性。

2.3 气动噪声流体分析还可以用于研究飞行器的气动噪声。

轻质点阵结构的参数化建模及力学性能研究

轻质点阵结构的参数化建模及力学性能研究

轻质点阵结构是一种特殊而具有创新性的结构形式,它具有结构轻巧、强度高、刚度大、形式多样等优点。

近年来,它的应用越来越广泛,成功的例子包括教室的天花板以及

医疗设备部件。

这种点阵结构能够满足越来越多的应用需求,但是由于它结构较复杂,所

以如何参数化建模和优化设计仍然是一个难题。

基于参数化建模,设计轻质点阵结构有助于缩减开发周期和提高质量,从而提高效率,减少成本。

为了建立轻质点阵结构,首先利用凸优化和可行性算法,以及计算机辅助工程(CAE)软件开发的参数化建模技术,结合有限元分析,从而实现参数化设计。

其次,轻

质点阵结构的力学性能要根据设计要求对模型进行优化,以达到最佳的力学性能。

进行参数化建模时,我们采用CAE软件,并采用有限元分析方法来完成数值分析,就

可以很快实现力学特性分析。

通过参数化建模,我们可以准确选择结构参数,从而获得优

化的最佳结构参数组合。

根据不同的物理属性,轻质点阵结构可以实现最佳的力学性能。

同时,利用软件管理技术可以实现模型加工,并验证模型是否符合实际要求,以确保最终

的设计质量。

通过上述的分析,参数化建模和优化设计是轻质点阵结构的一个重要研究方向,可用

于实现高效有效的设计与生产,进而实现高性能、高可靠性与低成本的设计要求。

3-ruu并联机构弹性动力学分析与优化设计

摘要3-RUU并联机构较DELTA机构而言,具有更小的惯量,在高速作业中具有优势。

但3-RUU机构在轻量化设计以后,杆件及铰链处的弹性变形较大,严重影响末端的定位精度。

因此,本课题在国家科技支撑计划的资助下,开展3-RUU机构的弹性动力学研究,并将研究结果用于3-RUU机构的轻量高刚度设计,具体研究内容如下。

3-RUU机构的运动学及工作空间研究。

作为动力学研究的基础工作,首先对3-RUU并联机器人的正逆运动学及工作空间展开研究。

利用坐标变换和几何方法分析了3-RUU机构的逆解和正解,建立了3-RUU并联机器人的正逆解数学模型,求解了雅可比矩阵条件数,研究发现,主动臂和从动臂杆长、静动平台半径之差对工作空间的影响显著,增大杆件长度可明显增大工作空间,但同时也将带来机构驱动扭矩增大,刚度降低等不良影响。

在动力学分析方面,首先采用Lagrange方程分析3-RUU机构的多刚体逆动力学;在此基础上利用子结构的建模方法得到各子结构的有限元弹性动力学模型,最后,综合运动学和动力学约束,装配出系统弹性动力学模型。

此模型建模过程中提出将虎克铰动力学转换为运动学约束的方法,使模型更为简化。

在优化设计方面,结合3-RUU并联机构的构型特点,选取主动臂和从动臂的尺寸及动平台质量作为主要优化对象,以机器人固有频率最大化为优化目标,驱动关节扭矩作为约束条件,以动力学特性和动力学分析结果为工具展开机构的优化设计。

分别给出各参数对于系统固有频率的灵敏度,在此基础上综合考虑机构驱动关节扭矩限制。

本文在完成机器人设计的基础上,进行刚体动力学和柔体动力学建模,并结合CAE软件对机构进行优化设计,得到一组满足既定约束条件下的最优参数,经过仿真分析,验证了动力学分析结果及优化设计结果的有效性。

关键词:刚柔耦合多体动力学,机构优化设计,并联机器人,3-RUU机构Abstract3-RUU parallel mechanism compared to DELTA mechanism, with a smaller inertia, have advantages in high-speed operations. However, after the lightweight design of the 3-RUU mechanism, the elastic deformation of the bar and the hinge is larger, which seriously affects the positioning accuracy of the end effector. Therefore, this subject supported by the National Science and Technology Support Program is to research the elastic dynamics of the 3-RUU mechanism and apply the research results to the lightweight and high stiffness design of the 3-RUU parallel robot. The specific research contents are as follows.The research on Kinematics and Workspace of 3 - RUU Mechanism. As the basic work of the research on dynamics, the inverse kinematics and working space of 3-RUU parallel robot are studied. The inverse and format kinematics of 3-RUU mechanism are obtained by coordinate transformation and geometric method. The mathematical model of 3-RUU parallel robot is established, and the Jacobi matrix condition number is solved. It is found that the driving and driven arms’ parameters the distance between the static and moving platform has a significant effect on the workspace. Increasing the length of the arm can significantly increase the workspace, but it will also bring about the problem in driving torque increase and the stiffness decrease.In the dynamic analysis, the Lagrange equation is used to analyze the multi-rigid body inverse dynamics of the 3-RUU mechanism. On this basis, the finite element elastic dynamic model of each sub-structure is obtained by the sub-structure modeling method. Finally, by integrating kinematics and dynamic constraints, we assembly of the system elastic dynamics model. In this modeling method, the method to converting the Hank hinge dynamics into kinematic constraints is put forward to make the model more simplified.In the aspect of optimization design, combined with the configuration characteristics of 3-RUU parallel mechanism, the parameters of the driving and driven arms and the quality of the moving platform are chosen as the main optimization objects. The robot's natural frequency is optimized as the optimization target and the joint torque is used as the constraint condition , Using the dynamic characteristics and dynamic analysis to work out the mechanism's optimal design. Respectively, considering of the mechanism’s driving joint torque limit, the sensitivity of the parameters for the natural frequency of the system was given.Based on the design process of the robot, the rigid body dynamics and the soft body dynamics modeling are carried out. Combined with the CAE software, the optimal design of the mechanism is obtained, and a set of optimal parameters underthe given constraints are obtained. After simulation analysis, Dynamic analysis results and optimization of the effectiveness of the design results is verified.Keyword: Rigid-Flexible coupling multibody dynamic system,Machinery optimization design, Parallel Robot, 3-RUU Manipulator目录摘要 (I)Abstract (II)目录....................................................................................................................... I V 第1章绪论 (1)1.1研究背景及意义 (1)1.2 国内外研究现状及分析 (4)1.2.1 并联机器人刚度研究现状 (4)1.2.2 并联机器人多柔体动力学研究现状 (5)1.2.3 柔性并联机器人优化设计研究现状 (5)1.2.4 国内外研究现状的简析 (6)1.3 本文的主要研究内容 (6)第2章3-RUU并联机构工作空间与运动学 (8)2.1 3-RUU并联机器人工作空间分析 (8)2.2 3-RUU并联机器人运动学分析与奇异性 (12)2.2.1 3-RUU并联机构正逆解 (12)2.2.2 3-RUU并联机构的奇异性分析 (13)2.3本章小结 (14)第3章3-RUU并联机构动力学 (15)3.1 3-RUU并联机构刚体动力学 (15)3.23-RUU 并联机构柔体动力学 (16)3.2.1 谐波减速器柔性模型 (16)3.2.2 小臂弹性动力学建模 (17)3.2.3 大臂弹性动力学建模 (22)3.2.4 系统弹性动力学模型组装 (24)3.3 本章小结 (28)第4章3-RUU并联机器人机构优化设计 (29)4.1 刚体动力学条件下的机构参数优化 (29)4.1.1 关节力矩峰值与杆件长度参数的关系 (29)4.1.2 关节力矩峰值与杆件截面参数的关系 (31)4.1.3 动平台材料对关节扭矩峰值的影响 (32)4.2 刚柔耦合多体动力学条件下的机构参数优化 (32)4.2.1 主动臂和从动臂长度参数对于机构固有频率的影响 (33)4.2.2 主动臂和从动臂截面参数对机构固有频率的影响 (34)4.2.3 动平台负载对机构固有频率的影响 (35)4.3 机构综合优化 (37)4.4 本章小结 (39)第5章3-RUU并联机器人样机设计及实验研究 (40)5.1 3-RUU并联机器人设计简介 (40)5.2 3-RUU并联机器人机构振动实验研究 (43)5.3 本章小结 (47)结论 (48)参考文献 (50)攻读硕士期间发表的论文及其他成果 (53) (54)致谢 (55)第1章绪论1.1研究背景及意义在世界制造业变革和“中国制造2025”战略的背景下,工业机器人在工业生产中发挥越来越重要的作用,普及程度也越来越高,中国也已经成为世界工业机器人的最大消费国。

机械结构的轻量化设计与研究

机械结构的轻量化设计与研究随着科技的不断进步,机械结构的轻量化设计成为了制造业领域最热门的研究领域之一。

轻量化设计是指在不影响结构强度和刚度的前提下,尽可能减少机械结构的重量,从而提高整体性能和降低能耗。

在本文中,我们将探讨机械结构轻量化设计的原理、方法和应用。

一、轻量化设计的原理轻量化设计的原理可以总结为三个关键词:强度、刚度和重量。

传统的机械结构设计往往采用较为厚重的材料,以确保足够的强度和刚度。

然而,这种设计方式无疑增加了机械结构的重量,从而导致能耗的增加。

轻量化设计则是要在满足强度和刚度的要求下,通过减少材料使用量来降低结构的重量。

二、轻量化设计的方法1. 材料选用在轻量化设计中,合理选择材料是至关重要的。

轻质高强度材料如复合材料、铝合金等不仅可以减少结构的重量,还能够提高结构的刚度和强度,从而达到设计要求。

2. 结构优化结构优化是轻量化设计的关键方法之一。

通过数值仿真和优化算法,可以对机械结构进行优化设计,达到减重的目的。

结构优化包括拓扑优化、形状优化和尺寸优化等不同的方法,根据具体情况选择合适的优化方式。

3. 集成设计在机械结构中,往往存在冗余设计和重复设计。

通过集成设计,可以将多个功能相同或类似的零部件合并为一个部件,减少结构的重复和冗余,从而提高轻量化效果。

三、轻量化设计的应用1. 航空航天在航空航天领域,轻量化设计是提高飞行器性能和降低能耗的关键。

通过采用轻质材料如复合材料和钛合金,以及优化设计,可以减少飞行器的重量,提高燃油效率,延长续航时间。

2. 汽车工业汽车工业中的轻量化设计可以提高汽车的燃油效率,减少二氧化碳排放。

采用轻质材料、减少车身重量、优化发动机和动力系统等多种轻量化手段,可以在保证安全性的前提下,提高汽车的加速性能和燃油经济性。

3. 机械制造在机械制造领域,轻量化设计可以降低设备的能耗和运行成本,提高生产效率。

通过减少结构重量和优化设计,机械设备可以更加灵活、高效地运行,满足不同工况的需求。

无人机机械结构的设计与优化

无人机机械结构的设计与优化无人机(Unmanned Aerial Vehicle,简称无人机)是一种没有人搭乘的飞行器,通过遥控或预先设定的飞行路线来实现各种任务。

在过去的几年里,无人机得到了广泛的应用,并在各个领域中发挥着重要作用。

无人机机械结构的设计与优化是实现其高效、稳定和安全运行的重要环节。

无人机机械结构的设计较具挑战性,这是因为它需要兼顾飞行器的轻量化和结构的坚固性。

首先,在设计过程中,需要选择合适的材料来构造无人机的机械结构。

轻量化是无人机设计过程中的重要目标之一,因为较轻的负荷可以使其在空中更加灵活和高效。

然而,在追求轻量化的同时,还必须确保机械结构的足够强度和耐久性,以确保在飞行过程中不会出现结构失效的情况。

因此,设计师需要仔细选择材料,并进行合理的材料组合和处理以满足这些要求。

其次,在无人机的机械结构设计中,优化的目标是实现重量的最小化和结构的最大化,以提高机械性能。

为此,先进的计算机辅助设计工具和仿真技术被广泛应用于无人机设计领域。

通过这些工具和技术,设计师可以对不同的结构形式和参数进行模拟和测试,以选择最佳的结构方案。

例如,使用有限元分析方法,可以对机械结构进行应力和变形分析,以评估不同设计的性能,并做出相应的优化调整。

此外,在优化过程中,设计师还可以采用遗传算法等优化算法,以寻找最佳的设计参数组合,以提高整体性能。

同时,无人机的机械结构设计也需要考虑到其功能和任务的需求。

不同类型的无人机在设计上有不同的侧重点。

例如,用于侦察和监视任务的无人机通常需要具有较长的航程、较高的稳定性和较大的载荷能力。

因此,在设计过程中,需要根据具体的任务需求来确定无人机的机械结构形式。

例如,采用固定翼设计的无人机通常具有较大的翼展和机翼面积,以提供足够的升力和稳定性;而采用多旋翼设计的无人机则更适合于需要垂直起降和悬停能力的任务。

此外,无人机的机械结构设计还需要考虑到可维修性和可替换性。

由于无人机在飞行过程中可能会发生故障或损坏,因此设计师需要考虑到机械结构的可维修性,以确保在需要时可以更换或修理受损的部件。

机械结构的拓扑优化与轻量化设计研究

机械结构的拓扑优化与轻量化设计研究引言在当今社会,随着科技的不断进步,人们对机械结构的要求也越来越高。

机械结构的优化与轻量化设计成为了工程领域中一个重要的研究方向。

本文将对机械结构的拓扑优化与轻量化设计进行探讨,并提供一些应用实例。

一、背景与意义机械结构的拓扑优化与轻量化设计是为了在不影响结构强度和使用性能的前提下,减小机械结构的质量,提高结构的效率。

这可以大大降低机械设备的能耗,减少材料使用,降低制造成本。

因此,深入研究机械结构的拓扑优化与轻量化设计具有重要的意义。

二、拓扑优化拓扑优化是指通过对初始结构进行离散化建模和有限元计算,运用优化算法寻找最优的结构布局。

常用的拓扑优化算法有遗传算法、蚁群算法、粒子群算法等。

拓扑优化的主要目标是减小材料使用,并保持结构的强度和刚度。

三、轻量化设计轻量化设计是指通过结构形态的改变和优化材料的选取,减少机械结构的质量。

轻量化设计的主要思路是尽可能地减少结构的载荷,提高结构的刚度和强度,达到轻量化的目的。

常用的轻量化设计方法有梁、壳体拓扑优化、材料优化等。

四、结合拓扑优化与轻量化设计拓扑优化与轻量化设计可以结合使用,相互补充,进一步提高机械结构的性能。

首先,通过拓扑优化,可以得到机械结构的最优布局,减少材料使用,提高结构的刚度和强度。

接着,通过轻量化设计,可以进一步优化结构的形态和材料,减小结构的质量。

这种结合能够更加有效地降低机械结构的质量,提高结构的效率,满足工程项目对轻量化的要求。

五、应用实例机械结构的拓扑优化与轻量化设计已经在很多领域取得了成功的应用。

在航空航天领域,通过拓扑优化和轻量化设计,飞机的机翼可以实现更轻量化,提高燃油效率,降低能耗。

在汽车制造领域,采用拓扑优化和轻量化设计技术,汽车的车身结构可以变得更加轻盈,减少排放,提高行驶里程。

在建筑设计领域,利用拓扑优化和轻量化设计,建筑结构可以实现更少的建筑材料的使用,提高结构的耐久性和安全性。

六、挑战与展望尽管机械结构的拓扑优化与轻量化设计取得了很多成果,但仍面临一些挑战。

一种吊球式机械矩阵的设计与实现

一种吊球式机械矩阵的设计与实现

李晓猛;张华书;李谦;杨勇;王石

【期刊名称】《机械工程师》

【年(卷),期】2015(000)009

【摘要】对一种吊球式机械矩阵的机电系统进行设计和研究,并对系统实现的关键技术包括吊球运动平稳性、机械传动的结构设计,以及控制系统的设计进行了详细的介绍和分析,最后阐明了这种机械矩阵的潜在价值和应用领域.

【总页数】3页(P125-127)

【作者】李晓猛;张华书;李谦;杨勇;王石

【作者单位】华中科技大学机械科学与工程学院,武汉430074;华中科技大学机械科学与工程学院,武汉430074;东莞华中科技大学制造工程研究院,广东东莞523808;华中科技大学机械科学与工程学院,武汉430074;华中科技大学机械科学与工程学院,武汉430074;东莞华中科技大学制造工程研究院,广东东莞523808【正文语种】中文

【中图分类】TM391.8

【相关文献】

1.一种新型吊球自动入轨装置 [J], 李建功;郝力文;段润保;王子文;李世东

2.实扣式吊球牵扯拉器易制好用 [J], 梁瑞林

3.便携式吊运机械行业的排头兵——记刘春雨和他的便携式吊运机 [J], 刘春山

4.浮卷式塑苫装备吊球自动入轨浅析 [J], 吴敏; 李振亮

5.一种新型空间位置全平衡机械吊及其综合性能分析 [J], 宋宁策;谢志江;刘飞;李亮亮

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中图分类 号 : T H1 2 3

文献标 识码 : A

文章编号 : 1 0 0 9 — 2 3 7 4( 2 0 1 3) 0 7 — 0 0 2 8 — 0 3

上海世 博会 上 ,某科技 馆有一 种小球 展示 的表 演 叫 小球矩 阵演示项 目,空旷 的展 会大 厅上空 悬挂 着 数 百个矩 阵小球 ,每个 小球与 一个 电机 通过 线相 连 。当计算机 通过运 动控制 器对各 个 电机发送 不 同 的速度 、加速 度 、位 置和运 动 时间 ,小球做上 、下 运 动 ,随着 时间变化 就 能表 现 出壮观 的动态造 型和 图案 ,整体 效果如 同一副 流光溢 彩 的立 体画 ,给观 众 带 来 不一 样 的立 体 动态 视 觉 冲 击 ,效 果 十分 抢

密 程度 ,好 比照 相机 的像 素 ,像 素大 ,越清 晰 ,表

现 的效 果越 好 。那么 小球 问的 间距 要 多少合 适 呢 ?

计 和计算 。现 模组件 设计如 图2 所示 。

模组 中的机械 主体件2 巧 妙 利 用 钣 金 结 构 知

现 用 小球 密 度 来 表 示 小球 的稀 密 程 度 ,小 球 密 度 为小球 直径 除 以小球 间距 。根据 经验 ,小球 密度 为

图1 演 示 效 果 图

件 增重 1 k g ,那 么 1 0 0 0 个就 要增 加 1 0 0 0 k g 。所 以对

这个庞 大而 复杂 的项 目包 括 了多个系 统 ,而 其 中重达数 吨 的机 械系 统全是 安装在 楼层 或楼顶 上 , 特 别 当小 球 在 运 动 时 ,对 安 装 横 梁 要有 更 高 的要 求 ,桁 架要承 受更 多的载荷 和在 小球工 作 中承 受交 变应 力 。这 时 ,机械 结构 设计对 安装梁 的安全 性和 运行 中小球 的平稳 性都 很重要 , 因此要 设计 一种机

2 0 1 3年 第 7期 ( 总第 2 5 0期 )

中 l C l H l … 高 { I 瓤 6 H T 技 E c " 毒 E K E … { S £

( C u m u l a t i v e N t y O N . O 7 . 2 0 1 3 2 5 0)

4 0 % 较合 适 。

识 ,经 过 多次折 弯 ,功能增 多 ,强度得 到加 强 ,同 时重量 也很 轻 ,机加 工费相 对也要 省很 多 。现 整个 以模组 支架 为主 ,把 多个零 件安装 在模 组支架 上 。 由于 小球轻 ,制 动系 统采用 电磁铁 ,可 省重 量 。通 过 电磁 铁 的直线 运动 ,拉动 刹车板 来控 制 电机 在静 止时 的转动 ,同样能达 到制 动效 果 。同时 ,电磁铁 的单个 重量 要 比制动器 轻很 多 。选 择 电机 时 ,要根

.

小球矩 阵机械结构轻量化分析 与设计

尹 爱

( 宁波韵 升 股份 有 限公 司 , 浙 江 宁波 3 1 5 0 4 0)

ห้องสมุดไป่ตู้

摘要 : 利 用模 组块 方式 ,使每 一 个 电机 ,制 动 系统 、小球 和驱 动 器安 装在 一 同钣金 支架上 ,组成 一 个模组 。 再把这 个模 组整个 安装在 系统框 架上 ,结构 轻巧 ,安 装和维护 方便 、快捷 。

据球 的重量 和速 度来 决定 , 电机 功率不 能偏 大 ,适 合就 行 。驱动控 制板 装放模 组支 架反面 ,充 分利用

1 . 2 . 2 机 械 参 数 的确 定 。 在 机 械 结 构 中 , 关键 要 确 定 小球 的大 小 和 电机 的功 率 。那 么 扭 矩

T( N m )、绕线轮 半径r ( m )和 小球质量I l l( k g )的 关系为 :T =9 . 8 m Xr 。 从 公式来 看 ,小球 越轻 ,扭矩 越 小 ,需要 的 电 机 功 率 就 小 , 重 量越 轻 。对 小球 ,一 般 选 择 密 度

械 结构 巧、重量 轻 、运 行稳 定的机械 系统 ,即设备 的轻量化设计显得尤 为重要 。

1 轻量化 的设计过程

在 结构 设计 中 ,先来 了解其 工作 原理 。一个 小 球 由线悬 挂在一 个连接 有 电机 的线轮 上 ,电机带有

制动系统 。由微 机发 出命令通 过控 制器精确 控制 电 机 的正转 、反转 带动 小球上 、下运 动 。假 如小球矩

2 R

小球 、 电机 、线轮 、控制 器和 刹车系 统 、机 加工零

件 ,在 设计时要仔细分 析 ,综合考虑和 核算 。

1 . 2 设 计 方案

1 . 2 . 1 小球 密 度 。首 先 ,我 们 来 分 析 下 过 程 。一般 演示 和参观 者有一 个合适 距离 ,这个合 适

距 离 与 小球 的大 小 和 小球 稀 密 程 度有 关 。小 球 稀

阵有 1 0 0 0 个 球 ,那 么就有 i 0 0 0 个 相配套 的 电机 。这 些 电机还 要配备 1 0 0 0 个运 动控制器 和刹车 装置 。每

一

眼 ,如 图 1 所示 。矩 阵展 示是科 技 与 艺术 的完 美结

合 ,是 当今 新媒体现 代 艺术演 示的最 新成果 。 同时 这是 一个非 常完美 的文化 产 品,能更 好地为企 业文 化服务 ,是 文化强企 战略的重要组成部分 。

个 电机 ,控 制器 、小球 、制动系 统和机 械安装 零

件组成 一个模 组件 ,再把 这些模组 件按照 行列 式安 装 ,就形成 小球 矩阵 。

1 . 1 设计 思 路

小 球 的 演 示 , 看 到 的 只 是 小球 的上 、下 在 运 动 。小球 的上 、下 运动仅 由电机直 接驱 动完成 。那 么要减 轻整 个设备 的重量 ,所有 安装在楼 层上 的机 械 零 件如 电机 、支 架 、制 动 系 统 和 驱 动 元件 都 要 尽 可 能做 到小 而 轻 ,总体 重量 才 会 轻 。 如一 个 零