基于AutoCAD平台的数控旋压机床的自动编程与仿真

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于AutoCAD 平台的数控旋压机床的

自动编程与仿真

Auto m atic Progra mm i ng and Si m ul ation for NC Spi n For m i ng Based on A uto CAD

金建新 邵 强

(华中科技大学机械科学与工程学院,武汉 430074)

摘 要:根据数控旋压加工的特点,以Auto CAD 2000为开发平台,利用V isual C ++

、

O bject ARX 为开发工具,编写了图形自动生成NC 的代码系统,从而提高了编程效率。

关键词:数控旋压 自动编程 加工模拟 NC 代码

Abstract :A ccordi ng to the characteri st ics of NC spin for m i ng ,an auto m atic progra mm i ng syste m w as developed by V isua l C

++

and Object ARX usi ng the platf or m of Auto CAD 2000.The functi on of

auto m atic progra mm i ng and tool loc us sm i ulation of the 2dm i ensi ons is realized i n this syste m that makes the progra mm i ng efficiency high .

K ey words :NC spi n for m i ng auto matic progra mm i ng progra mm i ng m i itation NC code

0 引言

施压是利用旋轮连续地依次对工件的极小部分施加压力而使其逐渐成形的一种工艺方法。强力旋压属于无切屑加工,可节省原材料,单位接触压力大,变形区材料处于二向或三向应力状态,可采用较高的变形程度。强力旋压后,材料晶粒细化,强度提高,材料表面硬度和疲劳强度有所提高,工件可达较高的壁厚精度和内表面光洁程度。

目前,我国的旋压技术在工艺上已接近国际先进水平,许多自行设计制造的新型、高精度数控旋压设备不断涌现。旋压工艺及其理论分析也已在各科研院所、工厂和大专院校普遍开展。国产旋压设备在吸收、消化国际先进数控技术过程中取得了很大的成就,但是计算机在自动生成数控代码的应用上还不够,主要采用的是手工编程,不仅工作量大,而且计算精度不高,加工精度和生产效率受到很大影响,限制了强力旋压在更广泛的领域内的推广和应用。因此,笔者开发了一套图形数控编程系统。该系统能自动生成数控代码和加工仿真,从而减轻了劳动强度,缩短了编程时间,可有效减少编程差错。

1 系统结构

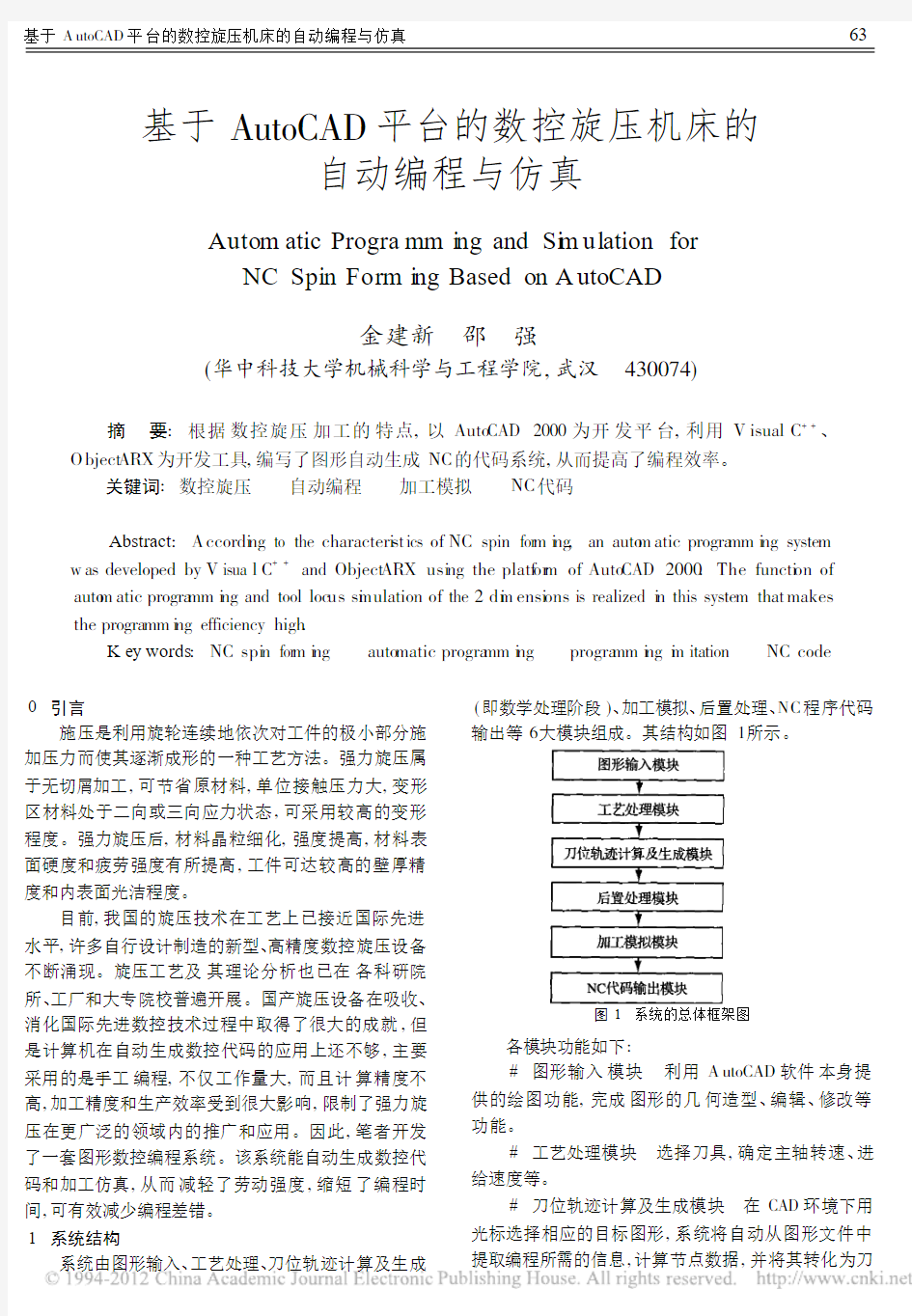

系统由图形输入、工艺处理、刀位轨迹计算及生成

(即数学处理阶段)、加工模拟、后置处理、NC 程序代码

输出等6大模块组成。其结构如图1所示。

图1 系统的总体框架图

各模块功能如下:

#图形输入模块 利用A utoCAD 软件本身提供的绘图功能,完成图形的几何造型、编辑、修改等功能。

#工艺处理模块 选择刀具,确定主轴转速、进给速度等。

#刀位轨迹计算及生成模块 在CAD 环境下用光标选择相应的目标图形,系统将自动从图形文件中提取编程所需的信息,计算节点数据,并将其转化为刀

63

基于A utoCAD 平台的数控旋压机床的自动编程与仿真

位数据,存入刀位文件中。

#后置处理模块设置一后置处理文件,并对其进行编辑,按文件规定的格式,定义数控加工指令文件所使用的代码、文件格式等内容。软件在执行后置处理时,将自动按文件的要求生成所需的加工指令文件。

#加工模拟模块选择所画的图形,执行模拟加工命令,在屏幕上可以看到加工过程走刀轨迹,即实现加工的仿真。

#NC代码输出模块将后置处理生成的加工指令文件直接或间接输到数控机床即可使用。

2原理及实现过程

对数控自动编程来说,主要的环节就是从CAD图形中提取加工轨迹所需要的几何信息,并对几何信息进行整理和路径优化,得到合理的加工路径,最后再得到加工程序。

2.1获取图形实体几何信息

目前在Auto CAD上,要获得图形实体的几何信息坐标有3种方式:

(1)对比较复杂的图形,通过DXF文件获得。

(2)对简单的图形,将图形转化为PL I NE,然后获得PLI NE实体的几何信息。

(3)采用交互方式,通过选择实体来获得单个实体的几何信息,这种方式适用于一般情况下的任何图形。本文采用第3种方式。具体原理如下:一般情况下,A uto CAD图形经过碎解之后,最终都是直线或者圆弧,因此,程序中所要处理的图形实体就是直线和圆弧。直线的几何信息是起点和终点坐标,圆弧的几何信息是起点、终点、半径和圆心坐标。获得图形实体坐标的流程图如图2所示。

图2建立实体选择集

当用户选择一实体时,被选择实体将变成虚线,增强用户的视觉感觉,同时实体将加入到实体选择集当中去。所有的实体全部选择完毕之后,Auto CAD将实体选择集当中的实体改变颜色。下面是具体的实现过程:

#建立实体选择集运用ARX库中的一些函数,如acedSSGet()、acedSSFree()等(acedSS G et()函数主要用于创建实体选择集,acedSSFree()函数用于释放实体选择集),以建立实体选择集。

#选择实体运用ace dNE ntSelp(),使被选中的实体变成虚线,与未被选中的实体区别开来,同时将图形实体的坐标保存下来。

#获得几何信息结果缓冲器(str uctresbuf)是ARX支撑环境的核心概念之一。一个结果缓冲器被用来代表A uto CAD的实体和各种表的数据信息。实际应用中首先访问resbuf结构中的rest ype成员,根据r estype的值来判断实体的类型,然后获得实体几何信息,如坐标、半径等。

#图形重绘将经过选择后显示为虚线的实体重绘,使其改变颜色,让用户可以直观地判断所选择的图形轮廓是否正确。

2.2图形数据处理

由于所有的图形都是由直线和圆弧组成,在存储这些元素时,我们只要对直线或者圆弧进行处理。先从实体选择集中判断实体为直线还是圆弧,然后对直线或圆弧分别进行处理,求出每条直线或圆弧的等距线,再对等距线进行自交、互交处理,最后求得刀具的轨迹,并以刀位文件的方式保存。

2.3生成数控加工指令

笔者采用的是美国中宝伦公司的数控系统,其数控代码的格式和国际数控标准中推荐的G,M,T,X,Y, Z等指令不相同,有自己的一套数控代码编程方式来描述机床的运动参数以及加工工艺参数。比如:加速度AC、减速度DC、速度SP、急停AB、直线命令L I等命令。

系统生成的刀位轨迹是由直线和圆弧组成的。加工轨迹生成以后,根据实体分解后所得数据可以很容易地生成数控加工指令,由/strcat0函数把一条数控指令中的各部分连成串号送给文件变量名,再将该文件变量中的内容写入用户指定的磁盘文件中,生成一条,写入一条。所有图素的加工指令均产生以后,用/cl ose0函数将文件关闭。

关于数控加工工艺参数的设置是由用户通过交互式的方式来完成的。其交互界面是由M FC和Ob ject ARX混合编程实现,如图3所示。加工工艺参数主要有两大类:刀具参数和加工进给速度。例如,H为刀具高度,L为刀具长度,R

1

、R

2

为刀具半径,D

C J1

、D

C J2为刀具的偏转角度。

2.4NC程序代码编辑

该模块对自动生成的NC文件进行检查与修改,也

64机电一体化M echatron ics2006年第2期