某公司测试生产部的作业排程

验厂工作流程图

拍照 不同区域中 拍取相应的场景 取样 验完后 召集相应人员, 简单总结此次验厂情况 、开未 讲述此次验厂的 提出特别要改进改善的地方 REMARK:所有的现场都要AUDIT其5S执行情况,空气中的质量,消善之条款/并进行跟进跟踪。

工厂的 基本资 验厂前 料提供 的工作 及资料 的准备 确定验 厂事宜 开首 次会议

查阅 资料

验 厂 工 作 流 程 图 工厂的基本概况 工厂的营业执照 工厂的税务登记录 工厂的进出口权证书 工厂的生产工艺流程图 工厂的平面图 工厂的机器设备清单 工厂的人事组织结构图 工厂的QC/QA详细组织结构图 验厂的日期 验厂的地点 验厂的联系人 验厂的行程等 召集相应人员, 验厂的先后顺序 讲述此次验厂工 验厂的配合的部门及人员 求 验厂时的注意事项等 营业执照的正本 进出口权的证书正本 国税、地税的证书正本 ISO证书正本 员工社保证书 当地政府规定最低工资保障证明 员工劳动合同书 管理部: 员工近三个月的出勤工卡 员工近三个月的工资清单 最近环保部门验厂的环境报告/测试报告 培训计划书/培训材教/培训记录/培训考核等 防消管理措施管理之文件 污水污染等处理之文件及记录 其他资料 品质手册/部门程序/工作流程及作业指导书/表格表 单 IQC、IPQC、FQC、QA之所有品检标准/作业指导书 品质标准变更单(QCN) IQC、IPQC、FQC、QA之所有品检记录 品质部 不合品处理报告或品质异常处理单之记录 品质改进改善预防措施报告之记录 客诉处理报告单 品质周、月统计分析报告 其他资料 生产计划排程(周、月排程) 生产作业指令单(或生产工单) 退料、换料单 生产排拉工位图 生产部 生产进度跟进表 不合格、合格、待检、待修、待返工等LABEL纸 日、月生产报表 每日修理报告 其他资料 作业指导书 产品设计图纸 工程变更通知单(ECN) 技术部

生产作业排程的问题与概念分析

生产作业排程的问题与概念分析引言在生产过程中,作业排程是一个重要的环节。

它涉及到对作业的安排和调度,以优化生产效率,减少生产成本,并满足客户的需求。

然而,作业排程过程中存在着一系列问题和挑战,需要进行详细的概念分析和解决方案探讨。

本文将介绍生产作业排程的问题和概念,并提出一些解决方案。

问题分析生产作业排程过程中存在一些常见的问题,包括但不限于以下几个方面:1. 生产能力与需求之间的不匹配生产能力与需求之间的不匹配是一个常见的问题。

如果生产能力过大,则会导致资源浪费;如果生产能力过小,则无法满足客户的需求。

因此,如何平衡生产能力和需求是一个关键的问题。

2. 生产设备的充分利用生产设备的充分利用是另一个问题。

在生产过程中,可能存在设备闲置或者设备利用率较低的情况,导致资源浪费。

如何合理安排作业,以充分利用生产设备,提高生产效率,是一个需要解决的问题。

3. 作业的调度和安排作业的调度和安排是生产作业排程中最为核心的问题。

如何合理安排作业的顺序和时间,以提高生产效率和降低生产成本,是一个需要解决的问题。

4. 异常情况处理在生产过程中,可能会出现各种异常情况,如设备故障、材料延迟等。

如何及时处理这些异常情况,以及如何调整作业排程,是一个需要解决的问题。

概念分析针对以上问题,有一些常见的概念和方法可以用于解决生产作业排程的问题。

1. MRP(物料需求计划)MRP是一种常见的生产作业排程方法。

它通过分析产品的需求和生产的能力,以确定所需的原材料和零件的供应计划。

通过合理安排原材料和零件的供应,可以提高生产效率,并减少库存的占用。

2. JIT(准时制造)JIT是一种通过准确地控制生产设备和物料的供应,达到在客户需要的时间、数量和质量上实现“零库存”的生产方式。

JIT可以减少库存占用和订货周期,提高生产效率和准确度。

3. TOC(约束理论)TOC是一种通过找出制约因素,并采取相应的措施来优化生产作业排程的方法。

通过分析生产过程中的瓶颈,找出影响生产能力的主要因素,并采取相应的改进措施,可以提高生产效率和生产能力。

作业流程指导书(打印版)

东莞市XXXXXXX有限公司

生产部生产流程指导

制定:版次:

审核:日期:

项目标准作业流程图示/控制要点支持性文件责任人- 接单

- 备料

- 排单

- 交期

1、接生产制造单,开始备

料排程,根据交期安排生产

进度计划;

【生产制造单】业务员

【领料单】

【生产排程单】

部门主

管- 产能

- 计划

- 准备

- 首件

2、排程OK后,生产前准备,

对首件进行确认记录,OK

后进行量产;

【生产计划表】

【作业指导书】

组长

【首件确认记录】品检

- 量产

- 统计

- 制程

- 巡检

3、量产时每日统计生产量,

品质严控制程,加强自检与

抽检,发生异常立即隔离停

机检/修。

重大不良药记录

异常,改善报告;

【生产日报表】组长

【异常确认单】

【产品异常单】

品质部

- 异常

- 确认

- 改善

- 发货

4、入库末件检验,及抽检,

出货按照AQL检验标准。

将

不良异常的统计上报至品

质部做月度质量总结。

【异常改善报告】

【不良统计表】

品质部

【送货单】

【仓库出入库台账】

仓库生产指令

生产备料

生产排单

生产计划

产前准备/排拉

首件检验

量产实施

制程控制

自检与巡检

末件/入库检验

出货检/包装出货。

某公司测试生产部的作业排程

•

3、Patience is bitter, but its fruit is sweet. (Jean Jacques Rousseau , French thinker)忍耐是痛苦的,但它的果实是甜蜜的。08:305.26.202108:305.26.202108:3008:30:575.26.202108:305.26.2021

•排定工作順序的法則

–依據一種資料

•加工時間、交期、或訂單到達順序

–經運算取得某種指標數字

•最小閒置時間法則

排程績效的衡量標準

•滿足客戶交期或下游生產的需求 •使流程時間最小化 •使在製品最小化 •使機器與工作人員之閒置時間最小化

排程法則與技術

單機對n項工作之排程

例16.1 n項工作在單機上作業 Mike Morales是法律影印快遞公司的主管, 這家公司為洛杉磯市中心區的 法律事務所提供影印服務, 有五個客戶在本週的剛開始時, 提出他們的訂單,排程資料詳列於下:

使用DDATE (交期) 法則,則排程之結果是:

工作

處理天數

交期

流程時間

(天)

(從 現 在 起 之 天 數 )

(天)

E

1

2

0+1=1

A

3

5

1+3=4

B

4

6

4+4=8

C

2

7

8+2=10

D

6

9

10+ 6= 16

流程時間合計=1+4+8+10+16=39天 平均流程時間=39/5=7.8天 工作B、C、D之交期將延誤 平均一項工作將延誤(0+0+2+3+7)/5=2.4天

–工作指派時至工作站時

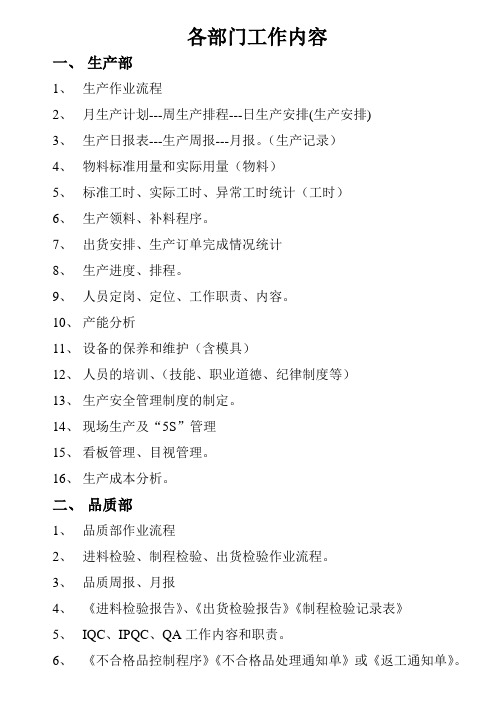

各部门工作内容

各部门工作内容一、生产部1、生产作业流程2、月生产计划---周生产排程---日生产安排(生产安排)3、生产日报表---生产周报---月报。

(生产记录)4、物料标准用量和实际用量(物料)5、标准工时、实际工时、异常工时统计(工时)6、生产领料、补料程序。

7、出货安排、生产订单完成情况统计8、生产进度、排程。

9、人员定岗、定位、工作职责、内容。

10、产能分析11、设备的保养和维护(含模具)12、人员的培训、(技能、职业道德、纪律制度等)13、生产安全管理制度的制定。

14、现场生产及“5S”管理15、看板管理、目视管理。

16、生产成本分析。

二、品质部1、品质部作业流程2、进料检验、制程检验、出货检验作业流程。

3、品质周报、月报4、《进料检验报告》、《出货检验报告》《制程检验记录表》5、IQC、IPQC、QA工作内容和职责。

6、《不合格品控制程序》《不合格品处理通知单》或《返工通知单》。

7、首样确认、检验。

8、产品检验方式的确定(全检、抽检、免检)9、重大质量问题的解决方法(质量分析会)10、《产品最终检验控制程序》11、《来料检验和试验控制程序》12、《制程检验规程》13、ISO9001质量管理体系的监督执行三、技术研发部1、BOM《物料清单》的制作2、《作业指导书》、工艺图纸的制作、审核、批准。

3、工艺流程的制定、改善。

4、检验规范/检验标准的制定5、产品的性能测试6、生产现场的技术支持、指导。

7、新产品外安装的支持、指导。

8、产品性能的局部和整体改善9、新产品开发的计划、进度、排程。

四、市场部:1、各销售部门的销售指标2、销售的月度、季度报表。

3、销售计划4、销售指标达成情况5、顾客满意度调查6、新产品销售市场的开发、调研。

7、客户投诉的及时反馈。

生产部工作流程图

责任人

生产主管制定周排程或日排程,并下达生产指令

仓库根据《生产制造单》备料

生产部依据《生产制造单》领料,并核对样板,工艺,色卡

做好生产准备

将生产所需工夹具、材料按需求定位生产线相应的位置并熟悉产品生产工艺及验收标准

对作业员进行指导,确保生产平衡,对质量进行跟踪监控,对物料的使用,消耗,进行控制,生产数据跟踪,及生产报表,计件计时报表,物料报表审核

物料交接单

工艺要求

生产任务,生产日报

生产进度,工序平衡

计时,计件报表,生产异常报告,补料单,交接单

巡拉报告,抽检报告

首检报告,金属检测

异常报告,跟踪处理

QA报告,

QA报告,入库单

生产制造单,包装工艺

包装资料,QA报告

出货通知单,出库单

生产部主管

生产领料员

仓库发料员

仓库主管

车间主管

生产领料员

车间主管

组长,质检

车间主管

组长,质检

品质主管

QC,QA,PQC

包装组长

成品仓管

QA

成品仓管

成品仓管

品管对半成品、成品质量进行监督管控并验收

生产部依据品管验收的成品入库报告并开具入库单据

成品交接,仓管员必须核对产品的单号,款号,包装工艺表,葙麦资料以及QA的批次验货资料

仓库执行出库

生产计划,生产排程

生产跟踪,产能分析

生产任务,生产进度

生产制造单,物料需求表,色卡,物料确认表

出库单

生产制造单,色卡,物料需求表,领料单

生产作业流程范文

生产作业流程范文第一步:材料准备1.采购物料:根据生产订单和库存情况,采购所需的原材料、零件或成品。

2.送检和入库:收到采购的物料后,对其进行外观和质量检查。

合格的物料进入仓库,不合格的物料需要退货或处理。

第二步:生产计划1.制定生产计划:根据市场需求和库存情况,制定生产计划,确定产品数量和生产周期。

2.生产排程:根据生产计划和设备能力,将订单分配到不同的生产线或工作站进行排程。

第三步:生产执行1.领料和备料:生产员根据生产订单,从仓库中领取所需的材料和工装进行备料。

2.加工和装配:生产员根据工艺流程,将物料进行加工、装配、焊接等操作,逐步完成产品的制造。

3.测试和质检:在生产过程中,对产品进行间隙、尺寸、电气性能等方面的测试和质量检查。

4.修正和返工:如果发现产品存在缺陷或不合格,进行修正或返工,直至产品符合要求。

5.成品入库:经过检验合格的产品,根据产品型号、批次等规定,入库备货待发货。

第四步:品质控制1.过程监控:在生产过程中,设置监控点和设备,对关键工艺参数进行实时监控,确保产品质量。

2.抽样检验:定期从生产线中抽取样品,进行尺寸、外观、功能等方面的抽样检验,以确保产品质量的稳定性。

3.不合格品处理:如果发现产品或材料不符合要求,需要进行不合格品处理,包括返工、报废或退货等。

第五步:产品交付1.订单打包:按照客户要求,对产品进行包装和标识,确保产品完整和准确无误。

2.发货安排:根据客户要求,安排产品的发货时间和方式,以保证产品按时送达客户手中。

3.出库和发货:经过仓库员核实后,将产品出库,并安排物流公司进行发货。

以上是一个基于常见的生产作业流程的一部分,不同行业和企业的生产作业流程可能有所差异,但核心环节和原理是相通的。

在实际操作中,可以根据具体情况进行调整和优化,以提高生产效率和产品质量。

怎样做好生产作业排程

怎样做好生产作业排程生产作业排程是企业生产过程中非常重要的环节,它涉及到资源的合理调配、时间的合理安排,对于提高生产效率和降低生产成本具有重要意义。

本文将介绍如何制定合理的生产作业排程。

1. 了解生产需求在进行生产作业排程之前,首先需要了解生产需求。

了解生产产品的种类、数量、质量要求以及生产周期等是制定合理排程的基础。

通过与销售部门、产品开发部门的沟通和协调,明确生产需求的具体细节。

2. 分析生产资源生产资源包括人力资源、设备资源和原材料资源等。

在制定生产作业排程时,需要充分考虑可用资源的数量和质量,合理配置各类资源以满足生产需求。

同时,需要评估资源利用率和瓶颈资源,以避免生产过程中出现短缺和浪费。

3. 制定生产计划根据生产需求和可用资源的分析,制定生产计划是生产作业排程的关键步骤。

生产计划需要考虑以下几个方面:•生产任务的优先级:根据产品的重要性、市场需求和交付期限等因素确定生产任务的优先级,合理安排生产顺序。

•生产调度周期:根据生产周期和生产能力确定生产调度周期,将生产任务分解为适当的批次,并安排相应的生产时间。

•资源配置:根据可用资源的数量和质量,合理配置各种资源,确保生产过程中资源的充分利用。

•瓶颈资源管理:对于生产过程中存在的瓶颈资源,需要进行专门管理和控制,以确保整体生产进程的稳定性和高效性。

4. 实施生产作业排程一旦制定好生产计划,就需要进行生产作业排程的实施。

在实施生产作业排程时,需要注意以下几个方面:•监控生产进度:及时监控生产进度,对于延误或提前完成的生产任务及时调整,确保生产进度的准确性和稳定性。

•沟通与协调:与相关部门、生产人员保持良好的沟通和协调,及时解决生产过程中的问题和难题。

•质量控制:严格按照产品质量标准进行生产,确保产品质量的一致性和稳定性。

5. 监控和改进生产作业排程并不是一次性的任务,而是需要不断进行监控和改进的过程。

通过对生产作业排程过程的监控,可以及时发现和解决问题,提高生产效率和优化资源配置。

生产部生产计划排程优化计划

生产部生产计划排程优化计划在现代制造业中,生产计划排程是关键的管理活动之一。

一个优化的生产计划排程可以提高生产效率,减少生产成本,提高生产质量,从而获得竞争优势。

本文将探讨生产部生产计划排程的优化计划,并介绍一些常用的优化方法和工具。

一、现状分析在进行生产计划排程优化之前,首先需要对生产部的现状进行分析。

这包括生产部的组织结构、工作流程、人员配置、设备情况等方面的内容。

同时,还需要收集和分析有关生产部的数据,包括生产能力、生产效率、生产成本等指标。

通过对现状的分析,可以找出存在的问题和瓶颈,并为优化计划的制定提供依据。

二、优化目标确定优化计划的制定需要明确优化的目标。

在生产计划排程方面,常见的优化目标包括:1. 提高生产效率:通过优化排程算法和调整生产资源,减少生产中的闲置时间和等待时间,提高设备利用率和生产效率。

2. 减少生产成本:通过优化物料库存、减少物料报废和过程中的废品率,降低生产成本。

3. 缩短交货周期:通过优化排程,合理安排生产任务,减少交货周期,提高客户满意度。

4. 提高交货准确度:通过排程优化,避免交货延迟和缺货情况,提高交货准确度。

根据实际情况和优化目标,制定适合生产部的优化计划。

三、优化方法1. 线性规划:线性规划是一种数学优化方法,可以用于解决复杂的生产计划排程问题。

通过建立数学模型,在满足约束条件的前提下,求解最优的生产计划排程。

2. 启发式算法:启发式算法是一种通过模拟生物进化、群体智能等方法来解决优化问题的算法。

包括遗传算法、模拟退火算法等。

启发式算法具有较好的适应性和鲁棒性,可以快速得到较优的解。

3. 仿真模拟:通过建立生产系统的仿真模型,模拟生产过程,评估不同的排程策略对生产效果的影响,从而选择最优的排程方案。

4. 信息技术支持:借助信息技术的发展,可以利用计算机软件来实现生产计划排程优化。

常见的软件包括ERP系统、排程软件等,这些软件提供了直观的界面和强大的计算能力,可以帮助生产部进行排程优化。

生产计划与排程工作总结汇报

生产计划与排程工作总结汇报尊敬的领导和同事们:

我很荣幸能够向大家总结汇报我在生产计划与排程工作方面的

工作情况。

在过去的一段时间里,我一直致力于优化生产计划和排程,以确保生产效率和产品质量得到最大程度的提升。

以下是我在

这方面的工作总结:

首先,我对生产计划进行了全面的分析和调研,深入了解了生

产线的情况和产品的生产周期。

通过与生产部门和销售部门的沟通,我制定了更加合理和可行的生产计划,以满足市场需求的同时最大

程度地提高生产效率。

其次,我着重优化了生产排程工作。

我引入了先进的排程软件,通过对生产流程的模拟和优化,实现了生产线的合理排程,减少了

生产过程中的闲置时间和浪费,提高了生产线的利用率和产能。

在工作中,我还注重与生产部门和供应链部门的沟通协调,及

时调整生产计划和排程,以应对市场需求的变化和生产过程中的突

发情况,确保生产计划的顺利执行。

通过这些工作的努力,我们的生产效率得到了显著提升,产品质量得到了有效保障,生产成本得到了有效控制。

同时,我们的生产计划和排程工作也得到了同事们的认可和肯定。

在未来的工作中,我将继续努力,不断优化生产计划和排程工作,进一步提高生产效率和产品质量,为公司的发展贡献自己的力量。

谢谢大家对我的支持和信任!

此致。

敬礼。

生产计划排产流程

生产计划排产流程生产计划排产是企业生产管理中非常重要的一环,它直接影响着生产效率和产品质量。

一个合理的生产计划排产流程能够有效地提高生产效率,降低生产成本,提高产品质量。

下面将介绍一种常用的生产计划排产流程,以供参考。

首先,制定生产计划。

生产计划是生产管理的基础,它需要根据市场需求、原材料供应情况、设备状况等因素进行合理的安排。

制定生产计划时需要考虑到生产周期、生产能力、人力资源等因素,确保生产计划的合理性和可行性。

其次,进行生产排程。

生产排程是根据制定的生产计划,对生产任务进行合理的时间安排和顺序安排。

在进行生产排程时需要充分考虑到生产设备的利用率、生产线的协调性以及人力资源的合理配置,以确保生产过程的顺利进行。

接着,安排生产任务。

根据生产排程,将生产任务合理地分配给各个生产岗位,确保每个环节都能够按时完成任务。

在安排生产任务时需要考虑到生产岗位的实际情况和能力,合理分配任务量和任务难度,以提高生产效率和保证产品质量。

然后,监控生产过程。

生产过程中需要不断地监控生产进度和生产质量,及时发现和解决生产中的问题。

通过监控生产过程,可以及时调整生产计划和生产排程,确保生产过程的顺利进行。

最后,进行生产总结和改进。

在完成生产任务后,需要对生产过程进行总结和分析,找出存在的问题和不足之处,并进行改进。

通过总结和改进,可以不断提高生产效率和产品质量,为下一轮生产提供经验和借鉴。

总之,生产计划排产流程是一个系统工程,需要全面考虑生产过程中的各个环节和因素。

只有合理的制定生产计划、合理的进行生产排程、合理的安排生产任务、及时的监控生产过程和不断的总结改进,才能够实现生产目标,提高生产效率,保证产品质量。

希望以上介绍的生产计划排产流程能够为大家在生产管理中提供一些帮助。

生产作业排程的问题与概念分析

生产作业排程的问题与概念分析引言生产作业排程是制造企业中非常重要的一环,它涉及到生产资源的合理分配和作业流程的优化。

一个良好的生产作业排程方案可以提高生产效率,降低生产成本,提高制造企业的竞争力。

然而,在实际的生产过程中,生产作业排程常常面临诸多问题。

本文将对生产作业排程的问题进行概念分析,深入探讨问题的本质,并提出一些解决问题的方法和策略。

问题分析1. 生产资源有限在制造企业中,生产资源是有限的,包括劳工、设备、原材料等。

这就意味着制造企业需要合理分配和利用这些资源,以最大程度地提高生产效率和利润。

然而,由于资源有限,可能出现以下问题:•无法满足所有订单的需求:当待生产的订单数量超过了资源的可用数量时,就会出现订单无法按时完成的情况。

•生产资源利用率低:资源不能被充分利用,导致生产效率低下,造成了浪费。

•等待时间增加:由于资源短缺,订单之间的等待时间增加,影响了整个生产流程的效率。

2. 作业流程复杂制造企业的作业流程通常非常复杂,涉及到多个环节和多个工序。

每个工序的执行时间、所需资源和相关的约束条件也不尽相同。

这样就会导致以下问题:•工序之间的协调问题:不同工序之间的协调可能会存在问题,可能导致资源闲置或者产生瓶颈。

•作业流程调度问题:如何安排作业流程,以最小化总体的等待时间和生产成本,是一个复杂的问题。

•作业之间的依赖关系:有些作业之间存在着依赖关系,必须按照一定的顺序进行。

3. 紧急订单和变动订单的处理在实际的生产过程中,经常会发生紧急订单的产生和变动订单的情况。

这就需要制造企业能够灵活调整生产计划和作业排程。

然而,这也带来了一系列问题:•紧急订单的处理:如何优先处理紧急订单,以保证其能够按时完成,而不影响其他订单的正常进行?•变动订单的调整:当订单发生变动时,调整生产计划和作业排程需要考虑多个因素,如资源可用性、工序调整等。

•影响范围的评估:当出现紧急订单或变动订单时,需要评估其对其他订单和资源利用的影响范围,以做出合理的决策。

生产部年度工作计划安排表

生产部年度工作计划安排表一、总体目标生产部的总体目标是确保生产计划的顺利实施,提高生产效率和产品质量,降低生产成本,全面推动企业生产管理工作的创新和提升。

二、部门年度重点工作内容1. 生产计划制定与执行2. 设备维护和更新3. 人力资源管理4. 质量管理和改进5. 成本控制和提升6. 安全生产管理7. 生产工艺和技术创新三、具体工作计划1. 生产计划制定与执行(1)制定年度生产计划,明确各阶段的生产目标和任务,并编制详细的生产计划表。

(2)严格按照生产计划进行生产安排,加强对生产进度和产量的监控,及时调整生产计划以保证生产安全和质量。

2. 设备维护和更新(1)建立完善的设备维护管理体系,定期进行设备维护保养和检修,确保设备的正常运转。

(2)对老旧设备进行淘汰更新,引进先进的生产设备,提高生产效率和产品质量。

3. 人力资源管理(1)合理规划生产人员的配置,加强对生产人员的培训和考核,提高员工技能和管理水平。

(2)根据生产需求,合理安排生产人员的安排和调配,保证生产任务的顺利完成。

4. 质量管理和改进(1)建立完善的质量管理体系,严格执行质量控制标准,提高产品合格率和合格率。

(2)开展质量监督和检查,及时发现和处理产品质量问题,推动质量改进。

5. 成本控制和提升(1)对生产成本进行核算和分析,找出生产成本控制的重点,采取有效措施降低生产成本。

(2)推行节能减排措施,提高资源利用率,降低生产消耗成本。

6. 安全生产管理(1)严格执行生产安全规章制度,加强对生产现场的安全监控和管理,防范生产安全事故的发生。

(2)进行安全生产技术培训,提高生产员工的安全生产意识和技能。

7. 生产工艺和技术创新(1)开展生产工艺和技术的研究和创新,提高生产工艺和技术水平,推动生产方式的转变。

(2)引进新的生产技术和装备,提高生产效率和产品质量。

四、年度工作进度考核与考核1. 生产部将建立健全的工作进度考核和考核体系,对各项工作的完成情况进行监督和考核,确保工作计划的顺利实施。

电子厂(含SMT)生产部工作流程

电子厂(含SMT)生产部工作流程XXX生产部工作流程目录1、生产计划制定流程2、生产完成核定流程3、工艺制作流程4、工艺文件监管流程5、跟工单执行流程6、插件、SMT、焊接领料流程7、插件备料作业流程8、插件流水线作业流程9、插件过波峰焊机操作10、SMT刮锡膏作业流程11、SMT操机作业流程12、炉后维修作业流程13、手工焊接修补作业流程14、生产补料流程15、清洗作业流程16、测试作业流程17、老化作业流程18、三防处理作业流程19、退料流程20、丢料处理流程21、工程变更流程22、加急订单处理流程23、产制品入库流程24、库房收料流程25、库房发料流程26、库房盘点流程27、库房盘点结果处理流程28、现场违纪处理流程29、现场8S管理流程1-XXX生产部管理流程1、生产计划流程客户生产计划人员业务人员开始接到市场部的《生产加工通知单》确认《生产加工通知单》订单/物料/资料通知工艺员准备工艺文件根据工序确定工时计划确定上线和交货时间奉告市场部排程时间有冲突工期无冲突编入到生产计划表内通知相关班组定时上线告知市场部生产进度跟进生产进度竣事2-XXX2、生产完成核定流程班组生产主管库房业务员入手下手接到清洗组包装或组装组完成通知有质量问题总检最后抽检核实(OQC)确认合格打印《产成品入库单》根据《产成品入库单》核对缺料并落实责任人、检查多余物料贴物料转移标签样板归还工艺网板、工具入库产成品入库结束3-XXX3、工艺文件制造流程客户工艺员生产主管生产部/库房开始接到市场部通知客户确认收到图纸、资料、工艺请求图纸/位号/BOM/榜样/说明资料收拾整顿,榜样照片,请求确认客户确认制造总工序流程图分工位制造《作业指导书》SMT位图、程序THT位图、要求有题目工艺文件考核确认合格标准打印全套工艺文件归档竣事4-XXX4、工艺文件监管流程生产主管工艺员班组长开始工艺文件全套归档填写工艺文件检查表工程经理签字定期检查装入工艺文件柜生产领用有问题上报主管,并追究责任审批安全使用,完整归还确认签字归档竣事5-XXX5、跟工单执行流程生产主督工艺生产班组库房品质开始通知产物上线工艺员填写《质量跟工单》与〈工艺文件〉一起发给班组长领料员从班组长手中接过〈跟工单〉和〈领料单〉入手下手领料有题目及时报告主管到库房领料后并在〈跟工单〉和〈领料单〉上交代具名跟工单〉交接到SMT组跟工单〉交接到插件组跟工单〉交接到焊接组跟工单〉交代到检验组跟工单〉交接到清洗组跟工单〉交接到组装测试组总检确认结束产成品入库与〈跟工单〉交接到库房归档6-XXX6、插件、SMT、焊接领料流程生产计划工艺插件领料员库房开始接到产品上线领料通知给出物料清单和作业指导书核对物料清单和作业指导书有题目到库房领料清点数量/核对型号具名确认贴物料转移标签物料转移到备料处结束注意:1、物料清单要详细;2、物料实物型号与清单一致。

生产作业计划流程

生产作业计划流程生产作业计划是指根据生产计划和订单需求,合理安排生产资源和制定生产计划的过程。

它是生产管理中的重要环节,直接关系到生产效率和产品质量。

一个科学合理的生产作业计划流程能够有效提高生产效率,降低生产成本,保证产品质量,满足客户需求。

下面将介绍生产作业计划的流程及其关键步骤。

1. 接收订单和需求确认。

生产作业计划的第一步是接收订单和需求确认。

在这一步,需要明确了解客户的订单需求,包括产品数量、交货时间、质量要求等。

同时,与销售部门进行充分沟通,确认订单信息的准确性和可行性,为后续的生产计划提供可靠的依据。

2. 生产资源准备。

在确认订单和需求后,需要对生产所需的资源进行准备。

包括人力资源、物料资源、设备资源等。

在这一步,需要对生产能力进行评估,确定生产所需的人力和设备是否足够,同时要及时采购所需的原材料和零部件,确保生产所需的资源充足。

3. 制定生产计划。

根据订单需求和生产资源的准备情况,制定生产计划是生产作业计划的核心步骤。

在制定生产计划时,需要考虑到生产能力、设备利用率、人力安排等因素,合理安排生产顺序和生产周期,确保生产计划的可行性和有效性。

4. 生产作业排程。

生产作业排程是根据生产计划,对生产任务进行具体的排程和安排。

在这一步,需要根据生产计划的要求,合理安排生产任务的先后顺序,确定每个生产环节的具体作业内容和时间节点,确保生产任务按时完成。

5. 生产执行和监控。

生产作业计划的执行和监控是保证生产计划顺利进行的关键环节。

在生产执行过程中,需要对生产任务的进度和质量进行实时监控,及时发现和解决生产中的问题和异常情况,确保生产计划的顺利执行。

6. 生产反馈和调整。

生产作业计划的最后一步是生产反馈和调整。

在生产结束后,需要对生产过程进行全面的反馈和总结,分析生产过程中存在的问题和不足,及时调整和改进生产作业计划,为下一轮生产作业计划提供经验和借鉴。

总结。

生产作业计划流程是一个动态的过程,需要不断地进行调整和优化。

某公司测试生产部的作业排程

某公司测试生产部的作业排程1. 引言在现代企业中,高效的作业排程是企业运作的重要组成部分。

良好的作业排程可以提高企业的生产效率,确保资源的合理利用,最大化利润。

本文将介绍某公司测试生产部的作业排程,包括其重要性、目标和具体实施方法。

2. 作业排程的重要性作业排程对企业的运营和生产都具有重要的影响。

具体来说,一个有效的作业排程可以带来以下几个方面的好处:2.1 生产效率的提高通过合理的作业排程,可以实现生产过程的优化,减少闲置时间和等待时间。

这将提高生产效率,提升产品的产出率。

在测试生产部中,作业排程可以确保测试设备的最大利用率,减少测试任务的等待时间,提高测试效率。

2.2 资源的合理利用作业排程可以帮助企业合理分配各种资源,包括人力、设备、原材料等。

通过合理安排作业顺序和时间,可以尽可能避免资源的浪费和闲置。

在测试生产部,作业排程可以确保测试设备的适时配置,避免资源的浪费和空闲。

2.3 客户满意度的提高通过合理的作业排程,可以确保按时交付产品或服务,提高客户满意度。

及时完成测试任务可以减少客户的等待时间,提前满足客户需求。

这将有助于客户的忠诚度和口碑的提升。

3. 作业排程的目标在某公司测试生产部的作业排程中,应设定以下目标:3.1 最小化测试任务的等待时间测试任务的等待时间可能会影响整个生产流程的效率和生产力。

因此,作业排程的目标之一是尽量减少测试任务的等待时间,确保测试设备的最大利用率。

3.2 最大化测试效率和产出率作业排程应该根据测试任务的复杂度和紧急程度,合理安排测试设备的使用。

通过提高测试效率,实现最大化的产出率。

3.3 确保测试质量和可靠性作业排程不仅要考虑测试任务的数量和时间,还要确保测试的质量和可靠性。

在排程过程中,需要充分考虑测试仪器的维护和校准,以及测试人员的疲劳度和专注度,以保证测试的准确性和可靠性。

4. 作业排程的实施方法在某公司测试生产部,可以采用以下方法来实施作业排程:4.1 任务分析与排序首先,对所有的测试任务进行分析与排序。

生产部生产计划与排程管理规章制度

生产部生产计划与排程管理规章制度一、目的和适用范围本规章制度旨在建立和规范生产部门的计划和排程管理流程,确保生产任务的顺利完成,并提高生产效率和质量。

适用于公司所有生产部门。

二、基本原则1. 效益原则:生产计划和排程必须以提高企业效益和客户满意度为目标。

2. 协调原则:各生产部门之间必须协调一致,确保生产任务的顺畅完成。

3. 灵活性原则:制定计划和排程时考虑到生产线的灵活调整和变化。

4. 数据准确性原则:计划和排程所使用的数据必须准确无误,确保生产信息的可靠性。

三、生产计划管理流程1. 销售预测:根据市场需求和销售预测,生产部门与销售部门进行沟通和确认,确定生产任务和计划。

2. 产能评估:生产部门根据设备、人力资源和工艺能力评估生产能力,并与销售部门对接,确保生产计划的可行性。

3. 生产计划制定:根据销售预测和产能评估结果,编制生产计划,明确生产任务、数量、截止日期等关键信息。

4. 生产计划审核:生产计划需由相关部门进行审核,确保计划的可行性和合理性。

5. 生产计划发布:审核通过后,生产计划需及时发布到生产部门,供生产人员参考和执行。

四、排程管理流程1. 排程需求确认:根据生产计划和市场需求,确定具体的排程任务和要求。

2. 产能匹配:根据设备状况和工艺要求,确定合适的生产线和资源分配,确保产能的充分利用。

3. 排程制定:根据产能匹配,编制详细的排程计划,包括生产时间、工序顺序、资源安排等。

4. 排程审核:排程计划需由相关部门进行审核,确保排程的可行性和合理性。

5. 排程发布:审核通过后,排程计划需及时发布到生产部门和相关人员,供生产人员执行参考。

五、责任和权限1. 生产计划员:负责编制、审核和发布生产计划,并与销售部门和生产部门进行协调。

2. 排程员:负责制定、审核和发布排程计划,确保生产任务的合理安排和资源利用。

3. 生产主管:负责生产计划和排程的执行,并协调各部门之间的工作。

4. 品质部门:负责对生产计划和排程的合理性和可行性进行审查,并提供技术支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

處理天數 (天)

1 3 4 6 2

交期 (從 現 在 起 之 天 數 )

2 5 6 9 7

流程時間 (天)

0+1=1 1+3=4 4+4=8 8+6=14 14+2=16

法則

FC FS SO T D D a te LC FS R andom STR

流程時間合計 (天)

50 36 39 46 53 43

•分配訂單、設備和人員至工作中心

–短期的產能規劃

•決定訂單執行的順序 •派工 (dispatching)

–啟動排程工作之執行

•現場管制

–控制訂單之進度 –已延誤與緊急訂單之跟催

電腦

等候之訂單

領班

生產控制

等候之訂單

工作站排程的目的

•滿足交期 •使前置時間最小化 •使設置時間或設置成本最小化 •使在製品庫存最小化 •使設備利用率最大化

• 步驟

– 列示每項工作在兩台機器上之作業時間 – 選擇最短之作業時間 – 如果最短之作業時間是在第一台機器上作業,

則優先處理該工作;如果最短之作業時間是 在第二台機器上作業,則最後處理該工作 – 對所有剩餘之工作重覆步驟2和3

例16.2 4項工作在雙機之作業

步驟1:表列作業時間

工作

在 機 器 # 1上 之 作 業 時 間

–保持所有設備忙碌,並不是最有效之流程 管理

工作排序

•排序(sequencing) •優先排序 (priority sequencing)

–決定工作在機器或工作站上執行的優先程 序

•排定工作順序的法則

–依據一種資料

•加工時間、交期、或訂單到達順序

–經運算取得某種指標數字

•最小閒置時間法則

排程績效的衡量標準

•滿足客戶交期或下游生產的需求 •使流程時間最小化 •使在製品最小化 •使機器與工作人員之閒置時間最小化

排程法則與技術

單機對n項工作之排程

例16.1 n項工作在單機上作業 Mike Morales是法律影印快遞公司的主管, 這家公司為洛杉磯市中心區的 法律事務所提供影印服務, 有五個客戶在本週的剛開始時, 提出他們的訂單,排程資料詳列於下:

使用DDATE (交期) 法則,則排程之結果是:

工作

處理天數

交期

流程時間

(天)

(從 現 在 起 之 天 數 )

(天)

E

1

2

0+1=1

A

3

5

1+3=4

B

4

6ቤተ መጻሕፍቲ ባይዱ

4+4=8

C

2

7

8+2=10

D

6

9

10+ 6= 16

流程時間合計=1+4+8+10+16=39天 平均流程時間=39/5=7.8天 工作B、C、D之交期將延誤 平均一項工作將延誤(0+0+2+3+7)/5=2.4天

0+1=1 1+6=7 7+2=9 9+4=13 13+3=16

9

0+6=6

7

6+2=8

5

8+3=11

2

11+1=12

6

12+4=16

剩餘寬裕時間 (STR; slack time remaining)

工作

STR排 程 E A B D C

流 程 時 間 合 計 = 43天 平 均 流 程 時 間 = 8 .6 天 平 均 延 誤 = 3 .2 天

A

3

5

B

4

6

C

2

7

D

6

9

E

1

2

流程時間 (天)

0+3=3 3+4=7 7+2=9 9+6=15 15+1=16

流程時間合計=3+7+9+15+16=50天 平均流程時間=50/5=10天 僅有工作A將能準時交貨 工作B、C、D、E則將分別延誤1、2、6、14天, 平均一項工作將延誤(0+1+2+6+14)/5=4.6天

–工作指派時至工作站時

•只考慮作業的需求 •不考慮工作站是否有足夠的產能

•有限負荷(Finite Loading)

–工作指派時至工作站時

•考慮作業的需求 •加工機器的設置時間與加工時間

•正向排程 (Forward Scheduling)

–接到訂單後 –向前排定各項作業的完成時間 –可得知各作業的最早完成時刻

A

3

B

6

C

5

D

7

在 機 器 # 2上 之 作 業 時 間 2 8 6 4

考慮SOT法則。給予加工時間最短之訂單第一優先處理, 導出之流程時間:

工作

處理天數(天)

交 期 (從 現 在 起 之 天 數 )

流程時間(天)

E

1

2

0+1=1

C

2

7

1+2=3

A

3

5

3+3=6

B

4

6

6+4=10

D

6

9

10+ 6= 16

流程時間合計=1+3+6+10+16=36天 平均流程時間=36/5=7.2天 只有工作E和C在交期前完成,工作A僅遲了一天 平均工作延誤(0+0+1+4+7)/5=2.4天

工作依到達之順序

A B C D E

處理時間 (天)

3 4 2 6 1

交期 (從現在起之天數)

5 6 7 9 2

所有的訂單都需要使用僅有的彩色影印機, Morales必須決定這五個訂單的處理順序, 評估準則是使流程時間最小化

FCFS法則導出下列之流程時間:

工作

處理天數

交期

(天)

(從 現 在 起 之 天 數 )

工作

LCFS排程 E D C B A

流程時間合計=46天 平均流程時間=9.2天 平均延誤=4.0天

RANDOM排程 D C A E B

流程時間合計=53天 平均流程時間=10.6天 平均延誤=5.4天

處理天數 (天)

1 6 2 4 3

6 2 3 1 4

交期 (從現在起之天數)

2 9 7 6 5

流程時間 (天)

作業排程

測試生產部 蘇德柏

作業排程

•建立執行作業、使用資源或分配設備 的時間表

•訂單加工流程 (Job Shop)

–每件訂單依功能需求,被指派至各工作站 進行加工作業

–當一件作業抵達工作站時,即加入工作站 的等候線內,等待被加工

–排程

•決定作業被加工的順序,及指派作業至機器

排程的產能考量

•無限負荷(Infinite Loading)

•反向排程 (Backward Scheduling)

–以未來的某特定日期(可能是交期) –開始反向往前排定各作業的時間 –可得知最晚開始時刻

•MRP系統是物料無限負荷、反向排程

•機器導向排程

–機器是最重要的資源,故排定機器的時間

•人員導向排程

–人員是最重要的資源,故排定人員的時間

常用的排程與控制功能

平均流程時間 (天)

10 7 .2 7 .8 9 .2 1 0 .6 8 .6

平均延誤 (天)

4 .6 2 .4 2 .4 4 .0 5 .4 3 .2

2機對n項作業之排程

• n/2流程工作站 • 作業必須以相同的順序經過2部機器 • Johnson法則 • 讓第一項工作的開始至最後一項工作

的結束為止之間的流程時間最小化