静平衡检测

叶轮静平衡报告

叶轮静平衡报告1. 引言叶轮是一种常见的机械设备,广泛应用于风机、水泵等领域。

在叶轮运转过程中,由于制造和安装误差,可能会导致不平衡现象,这会对叶轮的性能和寿命造成影响。

为了保证叶轮的正常运行,静平衡测试是非常关键的环节,本报告将对叶轮静平衡测试进行详细描述和分析。

2. 测试目的本次叶轮静平衡测试旨在检测叶轮的质量分布,以确定是否存在不平衡现象,并采取相应的校正措施,以确保叶轮在运行时不会造成过大的振动和噪音。

3. 测试方法叶轮静平衡测试采用了以下步骤:3.1 准备工作在进行平衡测试之前,首先需要将叶轮安装在测试设备上,并且确保叶轮轴与测试设备轴之间的几何中心保持一致。

同时,对测试设备进行校准,以确保测试结果的准确性。

3.2 测量在准备工作完成后,开始进行测量。

首先,将叶轮启动到工作转速,并记录振动和噪音数据。

然后,使用专用的测量仪器对叶轮进行静平衡测试。

测试过程中,通过将校正质量加在叶轮不同位置,来寻找叶轮的质量分布情况。

3.3 分析在完成测量后,将所得数据输入计算机进行分析。

通过分析数据,可以得出叶轮的质量分布图,以及需要加在各个位置上的校正质量。

3.4 校正根据分析结果,确定叶轮上各个位置需要加的校正质量,然后采取相应的校正措施。

校正措施可以通过添加或删除校正质量来实现,以达到叶轮的静平衡状态。

4. 测试结果经过测试和分析,得到以下测试结果:位置需要校正质量(g)A 10B 8C 6D 4E 25. 结论根据测试结果,可以得出以下结论:•叶轮存在明显的不平衡现象,需要进行校正。

•根据测试结果,可以确定在叶轮的不同位置上加上相应的校正质量,可以使叶轮达到静平衡状态。

•静平衡测试和校正措施的实施可以有效减少叶轮的振动和噪音,提高其性能和寿命。

6. 建议根据叶轮静平衡测试的结果,我们提出以下建议:•在生产过程中加强对叶轮质量的控制,减少制造误差,尽量保证叶轮的平衡性。

•在叶轮安装过程中,考虑到叶轮与轴之间的中心对齐问题,以减少装配误差对叶轮静平衡的影响。

滚筒静平衡试验规程__

滚筒静平衡试验操作规程

一、静平衡试验计算

静平衡检测要求应符合下式:

P〈=[P] kg

式中:P-----检测不平衡重量 kg

[P]-----不平衡重量许用值,kg;

[P]=40*W/V kg

W----滚筒滚动体的总质量,kg;

V----皮带带速,mm/s;

当检测结果为P〈=[P]时不必进行平衡施工,反之则进行平衡施工。

二、静平衡实验的方法:

1、采用型钢制作两条滑道,要求滑道上表面水平,其间距能满足将滚筒的两侧轴放到上边的要求。

2、将滚筒放到滑道上。

3、由于存在重心偏移滚筒发生转动。

4、根据计算的[P]值制作试块。

5、将试块焊接到已经转动后的滚筒的上部边缘上。

6、焊接后在将滚筒放到滑道上,若此时滚筒焊接试块的一点转到下面,则可取下试块,滚筒不加调整即可满足要求。

若加上试块放到滑道上后相对角度位置未发生变化,说明重心偏移过大,此时需加以调整,进行平衡施工,在现在位置的上部滚筒轮辐出靠近筒皮处筒的两短开孔插入圆钢后焊接,焊后再重复上述试验直到满足前述条件。

三、做滚筒静平衡检验记录(附表SD-04-09)

滚筒静平衡检验记录表

NO:编号:

检测人(签章)(协试或施工人)检验员日期。

滚筒静平衡试验规程

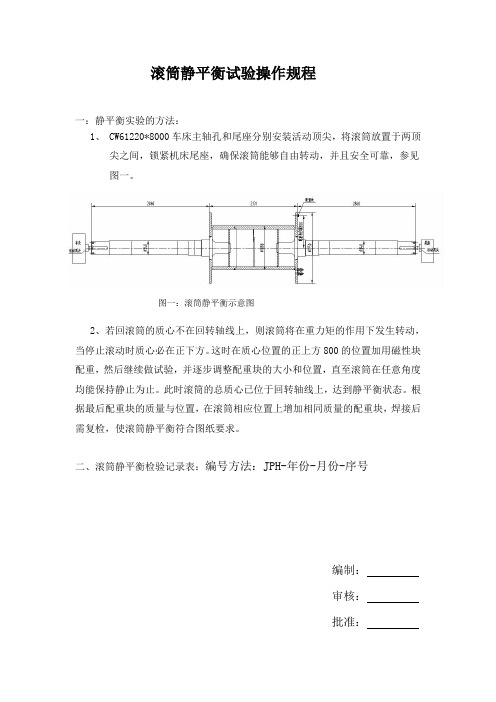

滚筒静平衡试验操作规程一:静平衡实验的方法:1、CW61220*8000车床主轴孔和尾座分别安装活动顶尖,将滚筒放置于两顶尖之间,锁紧机床尾座,确保滚筒能够自由转动,并且安全可靠,参见图一。

图一:滚筒静平衡示意图2、若回滚筒的质心不在回转轴线上,则滚筒将在重力矩的作用下发生转动,当停止滚动时质心必在正下方。

这时在质心位置的正上方800的位置加用磁性块配重,然后继续做试验,并逐步调整配重块的大小和位置,直至滚筒在任意角度均能保持静止为止。

此时滚筒的总质心已位于回转轴线上,达到静平衡状态。

根据最后配重块的质量与位置,在滚筒相应位置上增加相同质量的配重块,焊接后需复检,使滚筒静平衡符合图纸要求。

二、滚筒静平衡检验记录表:编号方法:JPH-年份-月份-序号编制:审核:批准:编号:JPH-年份-月份-序号产品工号产品名称零件图号零件名称工件重量(W) 数量编号静平衡检测要求P≤[P] 执行精度等级[P]的计算数值 [P] =试块重量检测结果是否进行补偿施工施工的操作情况施工次数操作者首测复测说明:P—检测不平衡重量(kg) [P]—不平衡重量许用值(kg)当检测不平衡试块达到许用值后,仍不能满足要求时,需进行平衡补偿施工,补偿施工方法及要求各项目规定,但必须继续静平衡测试直至满足上述规定的条件。

检测人(签章)日期编号:JPH-2013-06-01 产品工号ZP11-Y006 产品名称海洋钻井平台钻井系统开发零件图号DS4600-00-0301 零件名称滚筒轴工件重量(W) 10964kg 数量 1 编号1# 静平衡检测要求P≤[P] 执行精度等级G6.3 [P]的计算数值 [P] =6.202kg试块重量检测结果是否进行补偿施工施工的操作情况施工次数操作者首测 5.3kg 合格否 1复测合格 1说明:P—检测不平衡重量(kg) [P]—不平衡重量许用值(kg)当检测不平衡试块达到许用值后,仍不能满足要求时,需进行平衡补偿施工,补偿施工方法及要求各项目规定,但必须继续静平衡测试直至满足上述规定的条件。

叶轮静平衡检测

叶轮静平衡作业指导书一、适用范围适用于所有叶轮的静平衡试验二、所用材料1、油泥之类的粘状物2、抹布3、细砂纸三、所用工具及设备1、天平2、卷尺3、静平衡试验架4、车床5、静平衡芯轴6、框式水平仪200×200,分度值0.02四、工艺准备1、熟悉产品图纸、工艺过程,清理检查所用材料,设备及工具;2、将清理过流道的叶轮外表面及轴孔擦干净,静平衡芯轴擦干净,芯轴如有迹,打磨光滑;3、按工件大小调整好两平衡支架的距离,并用水平仪校准纵、横向水平,调平精度控制在框式水平仪的1格之内。

五、工艺过程1、将带键的平衡芯轴与叶轮装配好;2、将与芯轴装配好的叶轮置于平衡架上,用卷尺测量叶轮两轮毂端面使其距离两平行导轨距离相等。

3、使叶轮向一方轻缓滚动,等自然停止,在最低点做标记。

然后使叶轮反方向滚动,在最低点做标记。

如此反复操作3至4次,取各次标记的平均位置,就是叶轮不平衡重的方位。

在上部最轻位置加上一定量的油泥进行配重,然后重复上述操作,将油泥的位置和多少进行调整,直至将叶轮放在试验架上自由滚动,能在任何位置都能停留时就达到了静平衡。

4、取下油泥,用天平称重,然后在与叶轮粘油泥处180°的相对位置做好标记,并取下叶轮。

5、叶轮去重:a、对于闭式叶轮,将叶轮进行偏车,叶轮用三爪卡盘夹持,夹持方法可以使叶轮需去重的一端向外倾斜,也可以在叶轮需去重一端的180°方向的卡爪上垫垫片,使叶轮偏心,按上述夹持方法,可以使车刀先切削标记处,根据配重油泥重量,在标记处车去相应的切削,切削厚度不能超过叶轮盖板厚度的1/3。

b、对于开式叶轮,用铣床从偏重方向的后盖板端面外圆处去除,切削厚度不能超过叶轮盖板厚度的1/3。

然后取下叶轮进行复试。

如果不符合产品图纸要求的允许不平衡克数,必须重复进行上述操作过程,直至达到图纸要求。

叶轮平衡克数的要求(单位:g)转速rpm功率许容克数(g)100<N<500<=5.5G=7.639*106*W/D*N>5.5G=1.146*106*W/D*N500<N<900<=5.5G=3.056*106*W/D*N>5.5G=7.639*106*W/D*N其中:W——叶轮重量(kg)D——叶轮直径(mm)N——叶轮转速(rpm)六、检查1、叶轮需检查平衡,其不平衡重量符合图纸要求。

平衡能力测试方案

制定测试日程

安排测试的时间、地点和人员 ,确保测试的顺利进行。

准备测试工具和设备

选择测试场地

01

选择一个平坦、无障碍物的场地,确保测试过程中受试者的安

全。

准备测试器材

02

包括计时器、尺子、记录表等必要的测试工具。

对测试人员进行培训

03

确保测试人员了解测试流程和操作方法,能够准确、规范地进

行测试。

进行测试

提升士气

员工知道自己的平衡能力得到了认 可,会更加自信,从而提高士气。

降低事故率

提升安全性

通过平衡能力测试,可以 了解员工在工作中可能面 临的风险,并采取相应的 措施来降低事故率。

符合法规要求

企业进行平衡能力测试是 符合国家法规要求的,可 以减少因违反法规而导致 的罚款和法律责任。

提高企业形象

企业重视员工的安全和健 康,符合社会对企业的期 望,提高企业形象。

训练流程

将员工按照训练方案进 行个性化训练,定期检 查训练效果并进行调整 。

进行定期的复测和评估

1 2 3

评估目的

通过定期的复测和评估,了解员工平衡能力的提 高情况,为后续的训练计划提供依据。

评估方法

定期对员工的平衡能力进行测试,记录测试数据 并进行对比分析,评估员工在平衡能力方面的提 高情况。

评估流程

测试方法

根据不同岗位的特点,选择相应的平衡测试仪器和测试方法,如单 脚站立时间测试、平衡板测试等。

测试流程

将员工按照岗位需求进行分组,每组进行相应的平衡测试,记录测 试数据并进行分析。

制定个性化的训练计划

训练目的

根据员工的平衡能力测 试结果,制定个性化的 训练计划,提高员工的 平衡能力。

静平衡仪工作原理

静平衡仪工作原理

静平衡仪是一种用于测量物体在静止状态下的重心位置的仪器,其工作原理如下:

1. 原理概述:静平衡仪利用重力的作用,测量物体在不动力学平衡状态时的重心位置,通过检测物体的平衡状态来确定其重心位置。

2. 基本结构:静平衡仪一般由一个支撑架和一个测量系统组成。

支撑架用于支撑待测物体,并使其保持平衡状态。

测量系统用于检测物体的平衡状态,并确定其重心位置。

3. 工作步骤:

- 步骤1:将待测物体放置在支撑架上,并使其保持静止状态。

- 步骤2:测量系统通过某种方法检测物体的平衡状态,例

如可以利用传感器检测物体的倾斜角度。

- 步骤3:根据测量系统的反馈,调整物体的位置,使其保

持平衡状态。

通常通过在支撑架上加入适量的偏移来实现。

- 步骤4:重复步骤2和步骤3,直至物体能够保持平衡状态

且重心位置确定。

4. 测量方法:常用的测量方法有以下几种:

- 倾斜角度测量:利用陀螺仪、加速度计或倾角传感器等测

量物体的倾斜角度,并根据角度变化来判断物体的平衡状态和重心位置。

- 力矩平衡法:在支撑架上施加不同位置的力,通过计算力

矩平衡条件来确定物体的重心位置。

- 平面位置测量:通过在支撑架上放置多个位置传感器,测量物体在平面上的重心位置,并计算得出物体的重心位置。

5. 应用领域:静平衡仪广泛应用于工业生产、实验室研究和质量控制等领域。

它可以用于测量各种物体的重心位置,例如汽车轮胎、飞机零件、建筑结构等。

通过确定重心位置,可以帮助优化设计和提高产品质量。

搅拌器动平衡静平衡标准

搅拌器动平衡静平衡标准摘要:一、搅拌器动平衡与静平衡的定义及重要性二、搅拌器动平衡的标准三、搅拌器静平衡的标准四、如何进行搅拌器动平衡与静平衡的检测五、动平衡与静平衡对搅拌器性能的影响六、提高搅拌器动平衡与静平衡的方法正文:一、搅拌器动平衡与静平衡的定义及重要性搅拌器动平衡指的是搅拌器在旋转过程中,各个部件的质量分布是否能达到平衡,从而减少振动、噪音和磨损。

静平衡则是指搅拌器在停止状态下,各部件的质量分布是否平衡。

动平衡和静平衡对于搅拌器的稳定运行及设备寿命至关重要。

二、搅拌器动平衡的标准搅拌器动平衡的标准主要包括以下几点:1.搅拌器旋转时,轴承的振动速度不超过规定值;2.搅拌器在运行过程中,各部件无异常声音;3.搅拌器运行平稳,无明显抖动;4.搅拌器各部件的温度升高在正常范围内。

三、搅拌器静平衡的标准搅拌器静平衡的标准主要包括以下几点:1.搅拌器在停止状态下,各部件无明显偏重;2.搅拌器在水平方向上,各部件的质量分布均匀;3.搅拌器各部件的固定螺栓无松动现象。

四、如何进行搅拌器动平衡与静平衡的检测1.动平衡检测:通过动平衡仪对搅拌器进行测量,分析振动信号,判断搅拌器动平衡是否达标。

2.静平衡检测:通过天平等测量工具,对搅拌器各部件进行称重,计算质量分布是否均匀。

五、动平衡与静平衡对搅拌器性能的影响1.动平衡:动平衡不良会导致搅拌器运行时产生振动、噪音,加剧轴承、密封等部件的磨损,影响设备寿命。

2.静平衡:静平衡不良会导致搅拌器在运行过程中出现偏重,进而影响搅拌效果和设备稳定性。

六、提高搅拌器动平衡与静平衡的方法1.合理设计搅拌器结构,优化质量分布;2.加工精度提高,减少零部件质量差异;3.对搅拌器进行定期检测和维护,发现问题及时处理;4.选用高品质的轴承、密封等关键部件,提高搅拌器整体性能。

平衡分级及其检查方法

平衡分级及其检查方法

平衡是指人体在不同环境和情况下维持身体稳定的能力,是完成各项日常生活活动的基本保证。

评定人体维持身体稳定性的过程称平衡评定,包括静态评定和动态评定。

常见的平衡分级如下:

- 静态平衡(一级平衡):人体处于某种特定的姿势,例如坐或站时保持稳定的状态。

- 自动动态平衡(二级平衡):人体在进行各种自主运动时能重新获得稳定状态的能力,例如:由坐到站或由站到坐的姿势转换。

- 他动动态平衡(三级平衡):人体在外界干扰下,例如推、拉等产生反应、恢复稳定状态。

平衡评定的检查方法有很多,其中一种是 Berg 平衡评定量表,它有14项检测内容,包括坐-站、无支撑站立、足着地,无支撑坐位、站-座、床-椅转移、无支撑闭眼站立、双足并拢,无支撑站立、上肢向前伸、从地面拾物、转体360°、用足交替踏台阶、双足前后位,无支撑站立、单腿站立。

机械旋转部件静平衡测试技术

1.沈阳理工大学机械工程学院硕士研究生,辽宁沈阳1101592.沈阳理工大学机械工程学院教授,辽宁沈阳110159机械旋转部件静平衡测试技术杜林阳1,丛培田2摘要:针对机械旋转部件的不平衡问题,设计一种盘形转子的静平衡检测系统。

通过此系统,可计算和显示机械旋转部件不平衡量的大小和位置。

该测试系统通过平台刀口卸荷差动测量方式,保留系统X 、Y 两个方向的旋转自由度。

扭矩传感器检测不平衡量在平台上产生的倾斜力矩,用信号采集电路传送到上位机中,经过软件处理得到计算结果。

关键词:转子;静平衡;刀口卸荷差动式;信号采集中图分类号:TH89文献标识码:B文章编号:1673-3355(2020)05-0011-04Static Balance Test Technology for Turning Mechanical ComponentsDu Linyang ,Cong PeitianAbst ract:A static balance testing system with disc rotor is designed to solve the problem about unbalance of turningmechanical components.With this system,the unbalance value and position of a turning mechanical component can be calculated and displayed.The system adopts knife unload differential measurement and remains its freedom in both X-axisand Y-axis.A unbalance generated tilting moment in the system is detected with torque sensors and sent to an upper computer through signal acquisition circuits.The computer processes data and gives results.Key words:rotor ;static balance ;knife unload differential ;signal acquisition10.3969/j.issn.1673-3355.2020.05.011机械旋转部件由于其经济性在动力机械和工作机械中作为主要的旋转部件,在电机、干泵、旋转式机器等机器设备中都获得较为广泛的应用。

静平衡检测标准

静平衡检测标准

静平衡检测标准包括以下步骤:

检验平衡架是否垂直于地面,可以使用水平仪器进行检验,如果发现平衡架不垂直,需要调整平衡架的位置,以便测试结果的准确性。

将待测物件安装在平衡架上,必须确保待测物体完全安装到平衡架上,以得到准确的测量结果。

连接测试仪器。

例如,使用一种称为“振动测试仪”的设备,它能检测到待测物体的振动情况。

在使用测试仪器之前,请参阅相关的使用指南,确保测试仪器正常工作。

启动机器,等待一段时间,让机器达到稳定状态。

在这个过程中,观察测试仪器的数据,记录读数的基线,可以使用数字显示屏或纸笔记录数据。

这将是后续测试结果的比较标准。

停止机器,并检查振动测试仪器的数据。

如果发现振动测试仪器的数据差异很大,需要进一步分析问题所在。

如果机器没达到平衡状态,那么它需要经过校准和调整,或者更换轴承或其他机器配件。

测试完毕,记录测试数据和测量结果。

测试数据将用于校准机器,调整偏差,从而使机器达到静平衡。

根据测量结果,可以调整机器,使其达到更好的状态。

除了以上静平衡检测标准,还需要关注机器运转时的振动情况。

静平衡是衡量砂轮内在组织均匀性指标,即磨料与结合剂搅拌混合的均匀

程度。

由于砂轮是在高速旋转状态下工作,砂轮自身的平衡不仅影响加工零件的表面质量,更重要的是影响安全。

因此,静平衡检测对于提高产品质量和保障生产安全具有重要意义。

静平衡检测方法

静平衡检测方法

静平衡检测是一种确定物体是否处于静止和稳定状态的诊断方法,可以检测物体在静态和动态状态下的均衡程度。

它在许多领域中都用到,如飞机设计和高空作业中,可以用来飞行安全性及其他职责完成程度的保障。

另外,它还可以用于设计更好的产品,保证物品在安装、传输和使用时的静态及动态均衡性能。

静平衡检测的关键在于首先分析被检测物体的质量分布,确定它的中心位置。

然后建立质量分布的数学模型,用梯度下降法结合视觉模式,来逼近物体的中心位置。

此外,有时还要考虑物体的几何形状,可以用来进一步确定物体的位置,进行静平衡检测。

视觉模式用来检测物体的外型形状,质量分布,和中心位置。

它可以采用电脑视觉或者机器视觉技术,使用摄像机,感光元件,或者其他形式的传感器,来捕捉和处理物体的形状和图像,得到仜体的三维场景和质量分布。

梯度下降法用来检测物体和场景中心位置,它会自动学习物体中心偏移位置,然后在物体空间中进行自我调整。

通过实时调整物体中心位置,来达到最佳的均衡状态。

也可以运用物理或数学模型,通过计算物体必要的力,所受应力,或位置变动大小情况,来检测物体的静姿态和动态均衡性能。

总的来说,静平衡检测是一种有效的验证和测试物体在静态和动态均衡方面的正确性的方法,它可以实时确定和可靠测试出物体的状态,从而帮助产品和场景保持安全可操作性,提高工作室安全性。

齿轮动静平衡检测标准

齿轮动静平衡检测是确保齿轮在运行时稳定性和性能的一个重要方面。

虽然具体的标准可能会有所不同,但以下是一些常见的齿轮动静平衡检测标准和方法:

1. **ISO 1940-1:** 国际标准化组织(ISO)发布的《机械振动--平衡质量的评定--第1部分:刚性转子》。

该标准定义了在静止和运行条件下用于评估刚性转子平衡的质量级别,并提供了相关的平衡质量指标。

2. **AGMA 2000-A88:** 美国齿轮制造商协会(AGMA)发布的标准,其中包括了齿轮的静态和动态平衡的要求。

此标准涵盖了齿轮、齿轮轴和相关零件的平衡。

3. **DIN ISO 21940-11:** 德国标准化协会(DIN)发布的标准,定义了旋转机械的平衡质量要求。

第11部分特别适用于齿轮。

4. **API 684:** 美国石油学会(API)发布的标准,用于评估旋转机械的平衡质量。

该标准适用于齿轮和其他旋转设备。

5. **ANSI S2.19:** 美国国家标准协会(ANSI)发布的标准,涉及在旋转机械上进行平衡的方法和程序。

6. **VDI 2060:** 德国工程师协会(VDI)发布的标准,提供了关于刚性转子的平衡质量的指南,适用于各种旋转机械,包括齿轮。

在进行齿轮动静平衡检测时,应遵循适用的标准,并根据具体的齿轮类型、用途和制造要求选择合适的平衡质量级别。

这有助于确保齿轮在运行时稳定、可靠,同时减少振动和噪音。

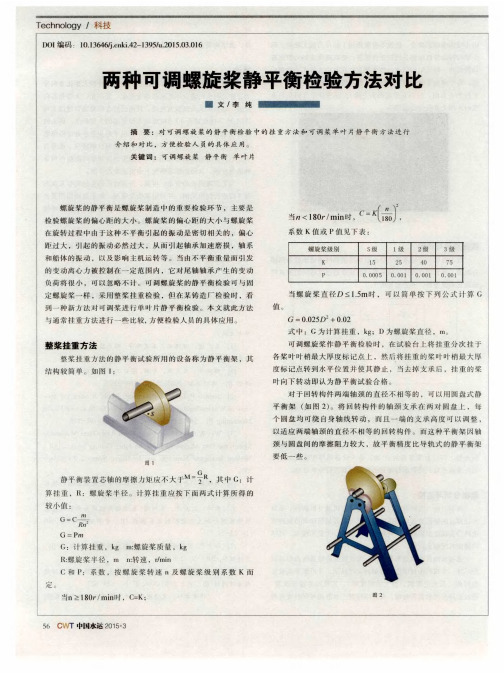

两种可调螺旋桨静平衡检验方法对比

单 片 叶 前 端 的 允 许 不 平 衡 重 量 应 建 立 在 以 下 三 个 假 设 条 件

的基 础 上 :① 各 叶 片 允 许 的 不 平 衡 重 量 相 等 ;② 桨 毂 外 圆 的 允 许 不 平 衡 重 量 和 单 个 叶 片 的 允 许 不 平 衡 重 量 相 等 ;⑧ 考 虑 在 桨 毂和各 个叶片上存在最 差的不平衡 重量 。 下 面 以 最 常 见 的 4叶 螺 旋 桨 为 例 ,其 最 差 的 不 平 衡 状 态 图

, \

、

④A - a 1

、

\

2 . 8

8 I

\

①+ ②+ ③+ ④

出 ,再 排 列 组 合 各 种 情 况 进 行 计 算 就 可 得 出检 验 结 果 ,而 用 挂

图3

重 方 法 进 行 组 合 试 验 时 ,拆 卸 安 装 将 花 费 大 量 时 间 ,生 产 效 率

验。

可 调 螺 旋 桨 是 由单 叶 片 组 合 而 成 的 , 如 果 由 叶 片 前 端 的 不

平 衡重 量引起 的离心 力小 于整个 螺旋 桨重量 的 1 % ,那 么 组 装

后 的 可 调 螺 旋 桨 将 可 以满 足 静 平 衡 的 要 求 。 我 们 知 道 , 由 叶 片 前 端 的 不 平 衡 重 量 引 起 的 离 心 力 是 很 难 进 行 测 量 的 ,但 我 们 可

总结

通 过 对 以 上 两 种 螺 旋 桨 静 平 衡 方 法 的 介 绍 和 对 比 可 以 看

螺 旋 桨 半 径 ,1 1 " 1 ;R :桨 毂 半 径 ,m;W:螺 旋 桨 旋 转 角 速 度 ,

螺旋桨修理中的静平衡检验方法研究

螺旋 桨修理 中的静平衡检验方法研 究

钱 立保 , 蒋义海

( 海军上海地区装备修理监修室 , 上海 20 3 ) 0 16

摘 要 : 总 结 生 产 实践 的 基 础 上 , 固定 螺 距 螺 旋 桨 的 卧 式静 平衡 检 测 方 法 , 在 对 以及 可调 螺 距 螺 旋 桨 的 采 用球 面 液 压 支

8

《 装备制造技术)o2 ) 1 年第 3 z 期 所 随遇平衡检验 。也就是先要使螺旋桨不论处于哪个 线作 回转运动 , 以各桨叶对轴 中心线的总力矩 由 2 即 状 态 , 能 静 止 不转 动 , 都 当对某 一 叶 片施 予一 定 的力 个 方面组 成 , M 叶=M 轴 心 叶 轴 中 线+ 转 () 4 矩, 待其静止下来 , 处于最低点或最高点 的叶片 , 都 为测量上式各相应 的值 ,可使用图 1 所示 的专 是 随机 的 。 () 2 第二步。 根据螺旋桨的各项参数 , 选用式( ) 用 工装 。 1 或式( ) 2计算 P值 , 作挂重试验时使用。 () 3 第三步 。检验静平衡用装置的摩擦力矩 , 应

螺 旋桨 的制造 时就 应该 校正 ;

二是在船舶航行 中,由于船舶搁浅或与坚硬物

体 的碰撞 , 或者材质本 身缺陷等 , 导致叶片弯曲、 卷

边、 变形 、 甚至断裂 , 使螺旋桨失去平衡 ; 三是 由于螺旋桨工作过程中 ,长期受水力冲刷

S 级

1 5 OO 0 5 . 0

l 级

2 5 00 1 .o

2级

4 o Oo l .0

3级

7 5 00 1 .0

孔桩静载自平衡检测方法(含静载箱实拍图)

桩基单桩竖向静载检测(自平衡法)1、检测原理自平衡法的检测原理是将一种特制的加载装置—自平衡荷载箱(荷载箱外径750mm,由4个110T单缸组成,单个荷载箱重量400kg),在混凝土浇注之前和钢筋笼一起埋入桩内相应的位置(具体位置根据试验的不同目的而定),将加载箱的加压管以及所需的其他测试装置(位移、应力等)从桩体引到地面,然后灌注成桩。

由加压泵在地面向荷载箱加压加载,荷载箱产生上下两个方向的力,并传递到桩身。

由于桩体自成反力,我们将得到相当于两个静载试验的数据:荷载箱以上部分,我们获得反向加载时上部分桩体的相应反应系列参数;荷载箱以下部分,我们获得正向加载时下部分桩体的相应反应参数。

通过对加载力与这些参数(位移、应力等)之间关系的计算和分析,我们可以获得桩基承载力等一系列数据。

这种方法可以用于为设计提供数据依据,也可用于工程桩承载力的验证,示意图见图2:图2 基桩自平衡静载试验系统1-荷载箱;2-基准梁;3-护套管;4-位移杆(丝);5-位移传感器;6-油泵;7-高压油管;8-数据采集仪;9-基准桩2、自平衡法优点与传统的静载试验(检测)方法(堆载法和锚桩法)相比,自平衡法具有以下特点:省力:没有堆载,也不要笨重的反力架,检测十分简单、方便、安全。

省时:土体稳定即可测试,并可多根桩同时测试,大大节省试验(检测)时间。

不受场地条件和加载吨位限制:每桩只需一台高压泵、一套位移测读仪器、一根基准梁,检测设备体积小、重量轻,任何场地(基坑、山上、地下、水中)都可。

3、现场安装3.1、按照《建筑基桩自平衡静载试验技术规程》JGJ/T 403-2017第3.1.3条大直径灌注桩自平衡检测前,应先进行桩身声波透射法完整性检测,然后进行承载力检测。

所以设计单位要按照《建筑基桩检测技术规范》JGJ 106-2014相关要求对桩进行声测管预埋施工图设计。

3.2、荷载箱的埋设及连接受检灌注桩检测系统的安装与连接情况如下:图3 灌注桩检测系统的安装和连接1-加压系统;2-位移传感器;3-静载试验仪(压力控制和数据采集);4-基准梁;5-基准桩;6-位移丝(丝)护筒;7-上位移杆(丝);8-下位移杆(丝);9-主筋;10-导向筋(喇叭筋);11-声测管;12-千斤顶;13-导管孔;14-L形加强筋a、导向钢筋一端宜与环形荷载箱内圆边缘处焊接,另一端宜与钢筋笼主筋焊接;b、导向钢筋的数量和直径宜与钢筋笼主筋相同;c、导向钢筋与荷载箱平面的夹角宜大于60°。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

静平衡实验的方法:

1、 采用型钢制作两条滑道,要求滑道上表面水平,其间距能满足将滚筒的两侧轴放到上边的要求。

2、 将滚筒放到滑道上。

3、 由于存在重心偏移滚筒发生转动。

4、将试块焊接到已经转动后的滚筒的上部边缘上。

6、 焊接后在将滚筒放到滑道上,若此时滚筒焊接试块的一点转到下面,则可取下试块,滚筒不加调整即可满足要求。若加上试块放到滑道上后相对角度位置未发生变化,说明重心偏移过大,此时需加以调整,进行平衡施工,在现在位置的上部滚筒轮辐出靠近筒皮处筒的两短开孔插入圆钢后焊接,焊后再重复上述试验直到满足前述条件。

驱动静平衡检测要求应符合下式:

P〈=[P] kg

式中:P-----检测不平衡重量 kg

[P]-----不平衡重量许用值,kg; [P]=40*W/V kg

W----滚筒滚动体的总质量,kg; V----皮带带速,mm/s;