汇总-聚氨酯软泡配方-重点

聚氨酯软泡配方

聚氨酯软泡的配方因所需硬度、密度和弹性等特性而异,以下提供了三种不同配方的聚氨酯软泡:

1、密度为8kg/立方米的软泡配方:

聚醚:100份

水:7份

硅油:2.8份

辛酸亚锡:0.7份

胺催化剂:0.17份

二氯甲烷:30份

TDI指数:117(即79.7+8.7=76.61.17=89.6)

2、密度为12kg/立方米的软泡配方:

聚醚:100份

水:6份

硅油:1.5份

辛酸亚锡:0.3份

胺催化剂:0.14份

二氯甲烷:15份

TDI指数:120

3、密度为16kg/立方米的软泡配方:

聚醚:100份

水:4.9份

硅油(l-580):1.3份

辛酸亚锡:0.3份

a33催化剂:0.12份

二氯甲烷:9.3份

填料:8份

TDI指数:62

这些配方仅供参考,实际生产中可能因材料品牌、环境温度和湿度等因素有所调整。

建议在专业人士指导下进行操作。

聚氨酯制品参考配方系列—软质聚氨酯泡沫块料配方

软质聚氨酯泡沫块料配方﹙1﹚密度为8kg/m³软泡配方原料--------------------------------------------重量份数聚醚TMN3050-------------------------------------100 羟值54.5~57.5,官能度3,天津石化三厂产品水------------------------------------------------------7 硅油DABCO--DC5188---------------------------2.8 辛酸亚锡--------------------------------------------0.7 胺催化剂DABCO-CS-94------------------------0.17 二氯甲烷--------------------------------------------30 TDI指数--------------------------------------------117 密度,㎏/m³--------------------------------------8(2)密度为12kg/m³软泡配方原料--------------------------------------------重量份数3010聚醚-----------------------------------------100 水---------------------------------------------------6.0硅油DABCO--DC5188------------------------1.5辛酸亚锡------------------------------------------0.3胺催化剂------------------------------------------0.14 二氯甲烷------------------------------------------15 TDI指数------------------------------------------120 密度,㎏/m³-----------------------------------12(3)密度为16kg/m³软泡配方原料--------------------------------------------重量份数聚醚V oranol-3010------------------------------100水--------------------------------------------------3.6 CFC-11--------------------------------------------22硅油BF2370-------------------------------------1.2三乙烯二胺(33%溶液)---------------------0.45 辛酸亚锡------------------------------------------0.26 TDI80/20------------------------------------------48.3 TDI指数------------------------------------------105性能密度(㎏/m³)--------------------------------16.3 压陷硬度(ILD),N25%------------------------------------------------32 65%------------------------------------------------86拉伸强度,KPa---------------------------------86.9 撕裂强度,N/㎝--------------------------------3.97 伸长率,%---------------------------------------339 回弹率,%---------------------------------------38﹙4﹚密度为18kg/m³软泡配方原料--------------------------------------------重量份数聚醚三元醇,分子量3000--------------------100 水---------------------------------------------------5.0 CFC-11---------------------------------------------10 DABCO-33LV-------------------------------------0.15 辛酸亚锡-------------------------------------------0.25 硅油DABCO-DC5188---------------------------1.0 TDI指数--------------------------------------------110 密度,㎏/m³-------------------------------------18﹙5﹚密度为20kg/m³软泡配方原料--------------------------------------------重量份数聚醚三元醇,分子量3000---------------------100 水----------------------------------------------------3.8 二氯甲烷-------------------------------------------2.6 泡沫稳定剂DABCO-DC-5188-----------------1.0 辛酸亚锡--------------------------------------------0.23 DABCO-33LV--------------------------------------0.20 TDI指数--------------------------------------------113 密度,㎏/m³-------------------------------------20﹙6﹚密度为21kg/m³软泡配方原料--------------------------------------------重量份数3010聚醚------------------------------------------100 水----------------------------------------------------4.5 硅油DABCO-DC5188--------------------------1.0 辛酸亚锡-------------------------------------------0.23 催化剂DABCO-CS-94--------------------------0.27 TDI指数-------------------------------------------110 密度,㎏/m³------------------------------------21﹙7﹚密度为23kg/m³软泡配方原料--------------------------------------------重量份数5613聚醚------------------------------------------100 水----------------------------------------------------3.6 二氯甲烷-------------------------------------------3.5 硅油L-560-----------------------------------------1.14 三乙烯二胺(33%溶液)-----------------------0.06 双(二甲胺基乙基)醚(A-1)---------------0.02 DABCO-T-10---------------------------------------0.35 TDI---------------------------------------------------47.7 TDI指数--------------------------------------------109性能密度,㎏/m³----------------------------------------23.0压缩硬度,65%N-------------------------------------280 25%N----------------------------------------------------142拉伸强度,KPa---------------------------------------126撕裂强度,N/M---------------------------------------491伸长率,%--------------------------------------------200回弹率,%--------------------------------------------49压缩永久变形,50%,%--------------------------2.5﹙8﹚密度为26kg/m³软泡配方原料--------------------------------------------重量份数聚醚V oranol-3010----------------------------------100水------------------------------------------------------3.6硅油BF2370-----------------------------------------1.0三乙烯二胺(33%溶液)---------------------------0.3辛酸亚锡---------------------------------------------0.15 TDI80/20---------------------------------------------47.1 TDI指数---------------------------------------------107性能密度,㎏/m³---------------------------------------26压缩硬度,65%N----------------------------------222 25%N-------------------------------------------------67拉伸强度,KPa------------------------------------125撕裂强度,N/M------------------------------------3.75伸长率,%------------------------------------------236回弹率,%-------------------------------------------41﹙9﹚密度为28kg/m³软泡配方原料-----------------------------------------------重量份数聚醚V oranol-3010------------------------------100-----100 水--------------------------------------------------3.0------2.2 CFC-11------------------------------------------------------10 硅油BF2370------------------------------------1.0------1.2 三乙烯二胺(33%溶液)--------------------0.3------0.3 辛酸亚锡----------------------------------------0.12-----0.17 TDI80/20----------------------------------------40.9-----32.8 TDI指数-----------------------------------------107------107性能密度,㎏/m³---------------------------------28.6-----28.2 压缩硬度,65%N-----------------------------193------120 25%N--------------------------------------------80-------45拉伸强度,KPa---------------------------------------111.2----55.3撕裂强度,N/M---------------------------------------3.59-----1.54伸长率,%-------------------------------------------222------188回弹率,%-------------------------------------------43-------45﹙10﹚密度为30kg/m³软泡配方原料--------------------------------------------重量份数通用聚醚三元醇-------------------------------------100水-------------------------------------------------------3.18硅油----------------------------------------------------0.9辛酸亚锡----------------------------------------------0.2533%三乙烯二胺-------------------------------------0.121,4-丁二醇-----------------------------------------0.25硅灰石粉--------------------------------------------15.0TDI---------------------------------------------------43指数-------------------------------------------------1.08泡沫密度(㎏/m³)----------------------------30﹙11﹚密度为35kg/m³软泡配方原料--------------------------------------------重量份数聚醚V oranol-3010-------------------------------100水---------------------------------------------------2.2CFC-11--------------------------------------------4硅油BF2370-------------------------------------0.9三乙烯二胺(33%溶液)---------------------0.28辛酸亚锡------------------------------------------0.15TDI80/20------------------------------------------32TDI指数------------------------------------------105性能密度,㎏/m³------------------------------------35压缩硬度,65%N--------------------------------17925%N-----------------------------------------------78拉伸强度,KPa----------------------------------89撕裂强度,N/M---------------------------------2.57伸长率,%---------------------------------------236回弹率,%--------------------------------------48以上内容仅供参考,来源/华南聚氨酯原料商城。

一种高回弹聚氨酯软泡配方

一种高回弹聚氨酯软泡配方以下是一种高回弹聚氨酯软泡配方:材料:1.聚氨酯预聚体(TDI、MDI等)-60%2. 聚醚多元醇(Polyol)- 40 %3.化学发泡剂-1-2%4.催化剂-0.1-0.5%5.稳定剂-0.5-1%步骤:1. 准备聚醚多元醇(Polyol):-将适量的聚醚多元醇加入聚氨酯发泡机的反应器中。

-调整反应器的温度至适宜的反应温度(通常在30-60摄氏度之间)。

-添加适量的稳定剂,并搅拌混合均匀。

2.准备聚氨酯预聚体:-将适量的聚氨酯预聚体(TDI、MDI等)加入聚醚多元醇中。

-继续搅拌混合,确保预聚体和多元醇均匀混合。

3.添加化学发泡剂:-将适量的化学发泡剂加入反应器中,并搅拌均匀。

-发泡剂将在反应过程中释放出气体,形成泡沫结构。

4.添加催化剂:-将适量的催化剂加入反应器中。

-催化剂可以加速聚合反应,促进泡沫形成。

-搅拌反应器,确保催化剂均匀分布。

5.反应和固化:-将反应器封闭,并控制温度和压力,以促进聚合反应和固化。

-反应时间根据材料的特性和要求,通常为数分钟到数小时。

-一般会使用压力来控制密度和回弹性,通常在0.1-1兆帕(MPa)之间。

6.制备和整形:-将固化的聚氨酯软泡从反应器中取出,并切割成所需的形状和尺寸。

-装配和安装所需的材料,如家具、汽车座椅等。

注意事项:-在操作过程中,必须注意个人防护措施,如佩戴手套和防护眼镜。

-根据实际需要和要求,可以根据上述配方进行适当调整。

这种高回弹聚氨酯软泡配方可用于各种应用,如座椅、垫子、枕头等。

配方的具体比例和材料类型可能会根据应用的要求而有所不同。

因此,在实际生产中,需要根据具体需求进行配方的调整和优化。

一种高回弹聚氨酯软泡配方

一种高回弹聚氨酯软泡配方以下是一种高回弹聚氨酯软泡配方,详情如下:原材料:1.聚醚多元醇:用作聚氨酯软泡的主要基材,可选择聚醚氧化物或聚醚醇。

2.异氰酸酯(TDI或MDI):用作活性聚氨酯预聚体的异氰酸酯。

3.含水聚醇:用于瞬间产生二氧化碳和硬化反应,形成气泡并使软泡膨胀。

4.填充材料:可选择轻质粉末如滑石粉、珍珠岩粉末等,用于改善软泡的物理性能。

5.催化剂:用于加速聚氨酯硬化反应的发生。

6.稳定剂:用于防止氧化和增强软泡的耐久性。

7.发泡剂:用于产生气泡和软泡的膨胀。

配方如下:1.主聚醚多元醇:根据需要选择合适的主聚醚多元醇,并根据软泡的硬度要求确定用量。

一般来说,主聚醚多元醇的含量在整个配方中约为20-40%。

2.异氰酸酯(TDI或MDI):根据需要选择合适的异氰酸酯,并根据软泡的硬度要求确定用量。

异氰酸酯的含量在整个配方中约为20-40%。

3.含水聚醇:根据需要选择合适的含水聚醇,并根据软泡的回弹性要求确定用量。

含水聚醇的含量在整个配方中约为10-20%。

4.填充材料:根据需要选择合适的填充材料,并根据软泡的物理性能要求确定用量。

填充材料的含量在整个配方中约为10-20%。

5.催化剂:根据软泡的硬化速度要求选择合适的催化剂,并根据软泡的物理性能要求确定用量。

催化剂的含量在整个配方中约为0.5-2%。

6.稳定剂:根据软泡的耐久性要求选择合适的稳定剂,并根据软泡的物理性能要求确定用量。

稳定剂的含量在整个配方中约为0.1-0.5%。

7.发泡剂:根据软泡的膨胀要求选择合适的发泡剂,并根据软泡的物理性能要求确定用量。

发泡剂的含量在整个配方中约为1-5%。

以上配方根据软泡的硬度、回弹性、物理性能和耐久性要求而定,可以根据实际情况进行适当调整。

使用时,请遵循相关安全操作规程,确保自身安全及产品质量。

隔音吸音的聚氨酯泡沫参考配方

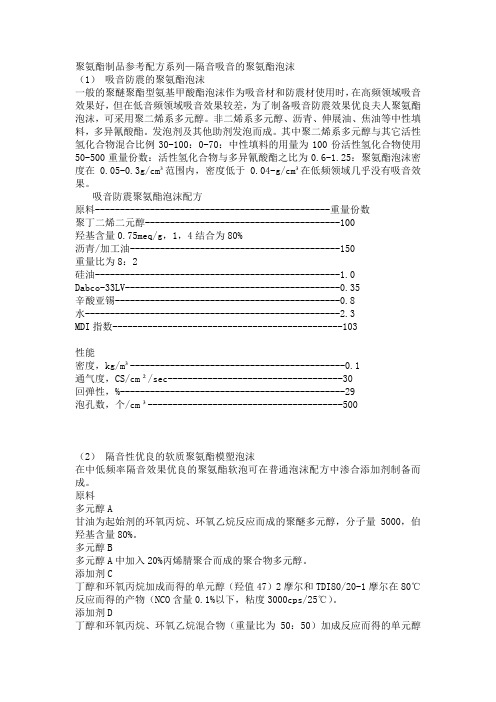

聚氨酯制品参考配方系列—隔音吸音的聚氨酯泡沫(1)吸音防震的聚氨酯泡沫一般的聚醚聚酯型氨基甲酸酯泡沫作为吸音材和防震材使用时,在高频领域吸音效果好,但在低音频领域吸音效果较差,为了制备吸音防震效果优良夫人聚氨酯泡沫,可采用聚二烯系多元醇。

非二烯系多元醇、沥青、伸展油、焦油等中性填料,多异氰酸酯。

发泡剂及其他助剂发泡而成。

其中聚二烯系多元醇与其它活性氢化合物混合比例30-100:0-70:中性填料的用量为100份活性氢化合物使用50-500重量份数:活性氢化合物与多异氰酸酯之比为0.6-1.25:聚氨酯泡沫密度在0.05-0.3g/cm³范围内,密度低于0.04-g/cm³在低频领域几乎没有吸音效果。

吸音防震聚氨酯泡沫配方原料-----------------------------------------------重量份数聚丁二烯二元醇---------------------------------------100羟基含量0.75meq/g,1,4结合为80%沥青/加工油------------------------------------------150重量比为8:2硅油-------------------------------------------------1.0Dabco-33LV-------------------------------------------0.35辛酸亚锡---------------------------------------------0.8水---------------------------------------------------2.3MDI指数----------------------------------------------103性能密度,kg/m³-------------------------------------------0.1通气度,CS/cm-²/sec-----------------------------------30回弹性,%---------------------------------------------29泡孔数,个/cm-³---------------------------------------500(2)隔音性优良的软质聚氨酯模塑泡沫在中低频率隔音效果优良的聚氨酯软泡可在普通泡沫配方中渗合添加剂制备而成。

聚氨酯发泡配方

聚氨酯发泡配方咱们先来说说聚氨酯发泡的主要成分吧。

那肯定得有多元醇啦,这就像是发泡的基础框架,就好比盖房子得先有个地基和框架一样。

多元醇有很多种类型呢,不同类型的多元醇就像不同性格的小伙伴,它们会给聚氨酯发泡带来不一样的特性。

比如说,有的多元醇能让发泡出来的材料软软的,就像棉花糖一样,摸起来特别舒服,这种就适合做沙发垫之类的东西。

还有一个重要的成分就是异氰酸酯啦。

这个异氰酸酯啊,和多元醇一相遇,就像两个好朋友见面,会发生很奇妙的化学反应。

它们俩一结合,就开始产生发泡的效果啦。

不过这个异氰酸酯可是有点小脾气的哦,使用的时候得特别小心,就像对待一个有点小任性的小朋友一样。

如果不小心,可能就会搞出一些小麻烦来。

除了这两个主要的成分,还会有一些助剂呢。

比如说发泡剂,这就像是给聚氨酯发泡注入活力的小精灵。

发泡剂的作用可大啦,它能让聚氨酯像吹气球一样膨胀起来,形成那种多孔的结构。

就像我们吃的面包一样,里面有好多小气孔,这样的结构能让聚氨酯发泡有很多很棒的性能,像隔热呀,隔音呀之类的。

而且不同的发泡剂也有不同的效果,有的发泡剂能让发泡的速度快一点,就像短跑运动员一样,一下子就把发泡的工作完成了;有的呢,就比较慢,像个慢性子的小蜗牛,但最后也能把发泡的事情做好。

催化剂也是不可或缺的助剂哦。

催化剂就像是一个小助手,能让多元醇和异氰酸酯的反应更快更好地进行。

要是没有催化剂呢,它们俩的反应可能就会慢吞吞的,就像乌龟爬一样。

但是催化剂也不能加太多啦,加太多就像给一辆小汽车加了太多油,会跑得太猛,容易出问题的。

在调配聚氨酯发泡配方的时候呀,就像在做一道超级有趣的菜。

每种成分的量都要掌握得刚刚好,就像做菜的时候盐放多了咸,放少了淡一样。

如果多元醇放多了,可能发泡出来的材料就不够硬,不够结实;要是异氰酸酯放多了呢,可能就会有一些其他的小问题,比如说气味会比较大啦之类的。

而且这个配方也不是一成不变的,不同的使用场景就需要不同的配方。

聚氨酯配方

聚氨酯床垫配方及性能①为非芳香族的胺类催化剂。

②为改性的甲苯二异氰酸酯。

③60%的MDI与40% 的TDI (65/35)的混合物。

半硬泡自结皮PU泡沫配方配方组成(质量份)1# 2# 3# 4#聚醚多元醇100 100 100 100乙二醇7 -- 7 --1,4丁二醇-- 8 -- 8三亚乙基二胺 1.5 1.5 1.5 1.5F11 17 17 17 17液化MDI(1040指数)30-40(105) 30-40(105)液化MDI(1050指数)30-40(105) 30-40(105) 低密度低硬度高回弹PU泡沫塑料配方组成(质量份)1# 2# 聚醚100 100 水 2.4 2.4 二乙醇胺 1 2二(2-二甲胺基乙基)醚0.06 0.06 硅泡沫稳定剂0.06 0.06 T9 0.10 0.15 F11 5 5 TDI8020 30-50(103) 30-50(103)高回弹海绵配方供参考高活性聚醚多元醇....................100份TDl........................................43.4份DEOA....................................1.5份水.........................................3.5份L5333...................................1.0份A230.....................................0.23份D22.......................................0.04份慢回弹枕头配方1030=40330=503628=10水=3A33=0.8DMEA=0.52乙=1.5A1=0.153002=0.8141B=25TDI/MDI=2:1聚氨酯高回弹MDI组合料配方A33--0.3DMEA--0.62乙--0.53乙--0.3141B--1.5H20--0.155596-5005=3比1中硬度高回弹PU配方配方组成(质量份)1# 2#聚醚100 100水 2.4 2.8二乙醇胺 1.2 1二(2-二甲胺基乙基)醚0.08 0.08硅泡沫稳定剂0.4 0.4T9 0.15 0.15TDI8020 30-40(110)30-40(110)密度为8kg/m3 的软泡配方配方原料重量份数聚醚三元醇,羟值56 100水 6.6三乙烯二胺(33 %溶液) 0.18TEGOSTAB B8110硅油 3.8(非水介性的聚硅烷一聚氧烷共聚物高活性泡沫稳定剂,高施米特公司产品)幸酸亚锡0.4二氯甲烷34TDI 80/20 103密度,kg/m3 8低密度自结皮配方(座椅用)330N:55POP:45EG: 6A33:0.3DMEA: 0.45TEOA: 0.85A-1: 0.2B8681:0.5H20: 0.3141B: 12NE-113:48~50聚氨酯床垫的配方聚氨酯床垫配方及性能生产方式聚醚型“冷熟化”模塑软泡聚醚型“冷熟化”模塑软泡用途作各种坐垫作全泡沫家具配方/份聚醚(分子量为3000)100 聚醚(分子量为4800) 100 水3 水2.5三亚乙基二胺0.3 稳定剂1三乙胺0.4 三乙醉胺1交联剂①0.6 三乙胺0.4稳定剂1 三亚乙基二胺0.2异氰酸酯②46.4 异氰酸酯③39性能密度/(kg/cm3) 43 密度/(kg/cm3) 40拉伸强度/MPa 0.06 拉伸强度/MPa 0.06伸长率/% 135 伸长率/% 90压缩负荷(40%)/Pa 2352 压缩负荷(40%)/Pa 2156压缩变形(90%)/% 4.1 压缩变形(90%)/% 3回弹率/% 62 回弹率/% 70①为非芳香族的胺类催化剂。

聚氨酯配方

聚氨酯床垫配方及性能①为非芳香族的胺类催化剂。

②为改性的甲苯二异氰酸酯。

③60%的MDI与40% 的TDI (65/35)的混合物。

半硬泡自结皮PU泡沫配方配方组成(质量份)1# 2# 3# 4#聚醚多元醇100 100 100 100乙二醇7 -- 7 --1,4丁二醇-- 8 -- 8三亚乙基二胺 1.5 1.5 1.5 1.5F11 17 17 17 17液化MDI(1040指数)30-40(105) 30-40(105)液化MDI(1050指数)30-40(105) 30-40(105) 低密度低硬度高回弹PU泡沫塑料配方组成(质量份)1# 2# 聚醚100 100 水 2.4 2.4 二乙醇胺 1 2二(2-二甲胺基乙基)醚0.06 0.06 硅泡沫稳定剂0.06 0.06 T9 0.10 0.15 F11 5 5 TDI8020 30-50(103) 30-50(103)高回弹海绵配方供参考高活性聚醚多元醇....................100份TDl........................................43.4份DEOA....................................1.5份水.........................................3.5份L5333...................................1.0份A230.....................................0.23份D22.......................................0.04份慢回弹枕头配方1030=40330=503628=10水=3A33=0.8DMEA=0.52乙=1.5A1=0.153002=0.8141B=25TDI/MDI=2:1聚氨酯高回弹MDI组合料配方A33--0.3DMEA--0.62乙--0.53乙--0.3141B--1.5H20--0.155596-5005=3比1中硬度高回弹PU配方配方组成(质量份)1# 2#聚醚100 100水 2.4 2.8二乙醇胺 1.2 1二(2-二甲胺基乙基)醚0.08 0.08硅泡沫稳定剂0.4 0.4T9 0.15 0.15TDI8020 30-40(110)30-40(110)密度为8kg/m3 的软泡配方配方原料重量份数聚醚三元醇,羟值56 100水 6.6三乙烯二胺(33 %溶液) 0.18TEGOSTAB B8110硅油 3.8(非水介性的聚硅烷一聚氧烷共聚物高活性泡沫稳定剂,高施米特公司产品)幸酸亚锡0.4二氯甲烷34TDI 80/20 103密度,kg/m3 8低密度自结皮配方(座椅用)330N:55POP:45EG: 6A33:0.3DMEA: 0.45TEOA: 0.85A-1: 0.2B8681:0.5H20: 0.3141B: 12NE-113:48~50聚氨酯床垫的配方聚氨酯床垫配方及性能生产方式聚醚型“冷熟化”模塑软泡聚醚型“冷熟化”模塑软泡用途作各种坐垫作全泡沫家具配方/份聚醚(分子量为3000)100 聚醚(分子量为4800) 100 水3 水2.5三亚乙基二胺0.3 稳定剂1三乙胺0.4 三乙醉胺1交联剂①0.6 三乙胺0.4稳定剂1 三亚乙基二胺0.2异氰酸酯②46.4 异氰酸酯③39性能密度/(kg/cm3) 43 密度/(kg/cm3) 40拉伸强度/MPa 0.06 拉伸强度/MPa 0.06伸长率/% 135 伸长率/% 90压缩负荷(40%)/Pa 2352 压缩负荷(40%)/Pa 2156压缩变形(90%)/% 4.1 压缩变形(90%)/% 3回弹率/% 62 回弹率/% 70①为非芳香族的胺类催化剂。

软泡聚氨酯配方和原材料价格成本分析及节约方法

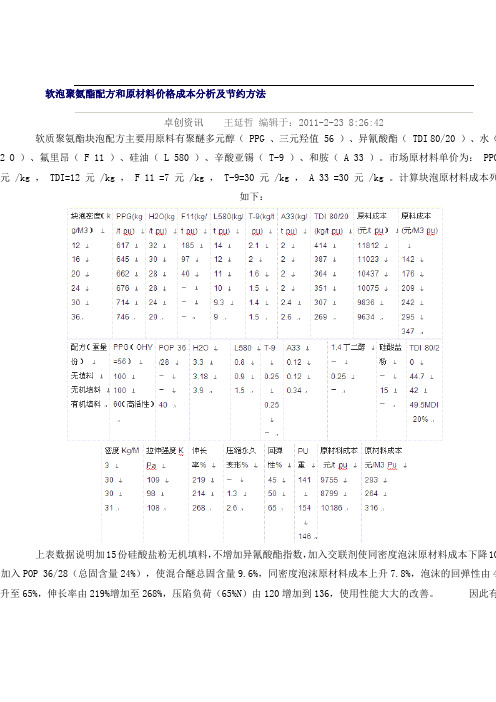

软泡聚氨酯配方和原材料价格成本分析及节约方法卓创资讯王延哲编辑于:2011-2-23 8:26:42软质聚氨酯块泡配方主要用原料有聚醚多元醇( PPG 、三元羟值 56 )、异氰酸酯( TDI 80/20 )、水(2 O )、氟里昂( F 11 )、硅油( L 580 )、辛酸亚锡( T-9 )、和胺( A 33 )。

市场原材料单价为: PPG 元 /kg , TDI=12 元 /kg , F 11 =7 元 /kg , T-9=30 元 /kg , A 33 =30 元 /kg 。

计算块泡原材料成本列如下:上表数据说明加15份硅酸盐粉无机填料,不增加异氰酸酯指数,加入交联剂使同密度泡沫原材料成本下降10加入POP 36/28(总固含量24%),使混合醚总固含量9.6%,同密度泡沫原材料成本上升7.8%,泡沫的回弹性由4升至65%,伸长率由219%增加至268%,压陷负荷(65%N)由120增加到136,使用性能大大的改善。

因此有定限量的填料加入配方,调整配方的合理性可以达到改进性能降低成本的目的。

接枝聚醚多元醇(POP)同聚醚混用混醚中总固含量5-10%时,软泡聚氨酯原料成本变化不大,可产品的回弹性、承载性高,有较高的使用价值和经济益。

鉴于前述三条降低软质块泡原料成本的途径,聚醚多元醇生产厂家将推出总固体含量5-12%,环氧乙烷7.8%羟值56mg KOH/g,平均分子量3000的三官能度的低接枝量聚合物多元醇。

软质块泡生产厂家将不断研制其他填料比适用性强的聚氨酯产品,以优质低价占领市场。

上述四组试验数据,用市场原材料价计算出块泡成本列表如下:通过表中成本比较,不难看出原料成本变化的趋势。

各生产厂家不断谋求低成本适用性强的软质聚氨酯配方一般通过三种途径:1 、选用抗氧化温度高的聚醚多元醇。

因聚醚多元醇配用的抗氧剂种类和浓度不同,其抗氧化温度一般在 1度至 190度之间变化,泡沫密度取决于发泡指数,在相同发泡指数时,发泡剂水和物理发泡剂不同的比例可以调节泡温度。

汇总-聚氨酯软泡配方-重点

聚氨酯软质泡沫塑料一、前言聚氨酯软泡系列产品主要包括块状.连续.海绵、高回弹泡沫(HR)、自结皮泡沫、慢回弹泡沫、微孔泡沫以及半硬质吸能泡沫等。

这类泡沫仍占聚氨酯产品总量的50%左右。

应用面日渐扩大的一个大品种,它已涉及到国民经济的各个领域:家电、汽车、家装、家具、火车、轮船、航天等诸多领域。

PU软泡自上世纪50年代问世以来,尤其是进入21世纪之后,不论技术上还是品种与产品产量上都有一个飞跃发展。

突出的是:环保型PU软泡,即绿色聚氨酯产品;●低VOC值PU软泡;●低雾化PU软泡;●全水PU软泡;●全MDI系列软泡;●难燃、低烟、全MDI系列泡沫;●反应型高分子量催化剂、稳定剂、阻燃剂以及防老剂等新品种助剂;●低不饱和度、低单醇含量的多元醇;●超低密度的优异物性的PU软泡;●低共振频率、低传递性PU软泡;●聚碳酸酯二元醇、聚ε-己内酯多元醇、聚丁二烯二醇、聚四氢呋喃等特种多元醇;●液态CO2发泡技术、负压发泡技术等。

·总之,新品种、新技术的出现,促进了PU软泡进一步发展。

二、成泡原理:若要合成出理想的符合要求的PU软泡,必须了解泡沫体系的化学反应原理,才能选择合适的主辅原料与制造工艺。

聚氨酯工业发展到今天,已不是仿制阶段,而是根据最终制品的性能要求,通过原料结构、合成技术手段,才能达到,为此,掌握好成泡原理至关重要。

聚氨酯泡沫塑料在合成过程中参与化学变化,影响泡沫结构性能的变化因素较复杂,其中不仅涉及异氰酸酯与聚醚(酯)醇、水之间的化学反应,而且也涉及到起泡的胶体化学,其化学反应有扩链、起泡与交联等过程。

它又与参加反应的物质结构、官能度、分子量等均有影响。

一般聚氨酯泡沫塑料合成的总反应可用下面公式表示:但实际情况较为复杂,现就重要反应归纳如下:1、扩链多官能度的异氰酸酯与聚醚(酯)醇,尤其是二官能度化合物,其扩链按下式进行:发泡体系中,一般异氰酸酯用量是大于含活泼氢化合物的,即所讲的反应指数是大于1,通常取1.05,所以发泡过程中扩链最终产品末端应是异氰酸酯基团。

聚氨酯发泡工艺详解

聚氨酯发泡工艺详解(总28页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March聚氨酯发泡工艺聚氨酯发泡工艺聚氨酯发泡工艺一、发泡聚氨酯的优点/Article26079.html发泡聚氨酯由双组分组成,甲组分为多元醇,乙组分为异氰酸酯,施工时两组分进入喷涂机械中混合喷出,呈雾状,一分钟发泡凝固成型。

这种材料近几年才引进,用于建筑保温防水经过二、三年的使用,有较多的了解,优点很多,使用范围很广。

1.保温性能好。

导热系数0. 025左右,比聚苯板还好,是目前建筑保温较好的材料。

2.防水性能好。

泡沫孔是封闭的,封闭率达95% ,雨水不会从孔间渗过去。

3.因现场喷涂,形成整体防水层,没有接缝,任何高分子卷材所不及,减少维修工作量。

4.粘结性能好。

能够和木材、金属、砖石、玻璃等材料粘结得非常牢固,不怕大风揭起。

5.用于新作屋面或旧屋面维修都很适宜特别是旧屋面返修,不必铲除原有的防水层和保温层,只需清除表面的灰、砂杂物,即可喷涂。

6.施工简便速度快。

每日每工可喷200多平米,有利于抢进度。

7.收头构造简单。

喷涂发泡聚氨酯收头,不用特别处理,大为简化。

如使用卷材,在女儿墙处,需留凹槽,收头在凹槽内;若不能留凹槽,需用扁铁封钉收头,还要涂嵌缝膏。

8.经济效益好。

如果把保温层和防水层分开,不仅造价高,而且工期长,而发泡聚氨酯一次成活。

9.耐老化好。

据国外已用工程总结和研究测试获知,耐老化年限可达30年之久。

二、发泡聚氨酯的应用1.平屋面防水保温不上人屋面加喷一道彩色涂料,作为保护层;上人屋面,在上坐浆铺面砖。

2.瓦顶坡屋面将发泡聚氨酯喷在望板下沿,瓦块座浆在望板上,不会发生滑动。

3.墙体保温发泡聚氨酯用作墙体保温更具优越性装。

配式大墙板,喷在板肋间,粘结好又严密。

如用空心砌块,可将发泡聚氨酯喷在孔洞内,塞充饱满冻库的墙壁,喷涂尤佳。

聚氨酯发泡配方

聚氨酯发泡配方1. 聚醚多元醇这可是聚氨酯发泡配方里很重要的一部分呢。

聚醚多元醇就像是一个基础的搭建者,它能提供羟基,和异氰酸酯反应,让发泡体有个基本的框架结构。

它的种类有很多,不同种类的聚醚多元醇会影响发泡体的柔软度、硬度还有弹性等性能。

比如说,有的聚醚多元醇做出来的发泡体就很柔软,适合做沙发坐垫之类的东西。

2. 异氰酸酯异氰酸酯这个成分很有趣。

它就像一个活跃的小能手,特别容易和聚醚多元醇里的羟基发生反应。

而且这个反应速度还挺关键的,如果太快了,可能发泡过程就不好控制,要是太慢呢,又会影响生产效率。

它的用量也得拿捏好,多了少了都会让发泡体的性能出问题,像强度、密度这些都会受影响。

3. 发泡剂发泡剂那可就是让聚氨酯发泡的关键啦。

它在反应过程中会产生气体,就像给发泡体注入了小泡泡一样。

常见的发泡剂有物理发泡剂和化学发泡剂。

物理发泡剂像是二氧化碳、氟利昂(不过因为环保问题现在用得少了),它们是靠自身的挥发或者膨胀来产生气泡的。

化学发泡剂呢,是通过化学反应产生气体,像水就可以当化学发泡剂,和异氰酸酯反应产生二氧化碳气体来发泡。

4. 催化剂催化剂就像一个小助手,能加快聚醚多元醇和异氰酸酯的反应速度。

如果没有催化剂,这个反应可能会很慢很慢,就没法高效地生产聚氨酯发泡产品了。

常见的催化剂有叔胺类催化剂和有机金属催化剂。

叔胺类催化剂能让反应比较均匀地进行,有机金属催化剂有时候能让反应更有针对性,比如让发泡的某个阶段反应得更快或者更慢。

5. 表面活性剂表面活性剂就像是一个调节大师。

它能降低液体的表面张力,让发泡过程中气泡分布得更均匀。

这样做出来的发泡体,内部结构就会很规整,不会出现有的地方气泡大,有的地方气泡小的情况。

而且它还能让气泡稳定,不会轻易破裂,对发泡体的质量提升很有帮助。

二、不同用途下聚氨酯发泡配方的调整1. 用于建筑保温如果是做建筑保温用的聚氨酯发泡,那对密度和保温性能要求就比较高。

一般会增加聚醚多元醇的比例,让发泡体的结构更紧密,这样保温效果会更好。

聚胺脂发泡小料配比

聚氧化丙烯多元醇

应用:用于制造软质、硬质和半硬质聚氨酯泡沫塑料。

部分聚醚用于合成PU防水涂料、弹性PU塑胶跑道、PU弹性体、PU涂料、PU胶粘剂、PU密封胶。

软泡用:长链、低官能度聚醚。

官能度一般2-3,平均相对分子质量2000-6500。

软泡中用得最多的是聚醚三醇,以甘油为起始剂。

硬泡用:高官能度、高羟值,如此才能产生足够的交联度和刚性。

羟值一般为350-650mgKOH/g,平均官能度在3以上。

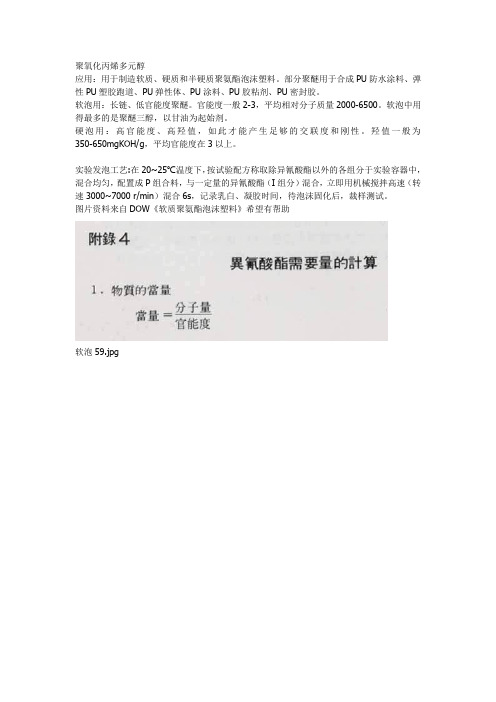

实验发泡工艺:在20~25℃温度下,按试验配方称取除异氰酸酯以外的各组分于实验容器中,混合均匀,配置成P组合料,与一定量的异氰酸酯(I组分)混合,立即用机械搅拌高速(转速3000~7000 r/min)混合6s,记录乳白、凝胶时间,待泡沫固化后,裁样测试。

图片资料来自DOW《软质聚氨酯泡沫塑料》希望有帮助

软泡59.jpg

软泡60.jpg

软泡61.jpg

软泡62.jpg

软泡63.jpg

软泡64.jpg。

聚氨酯配方

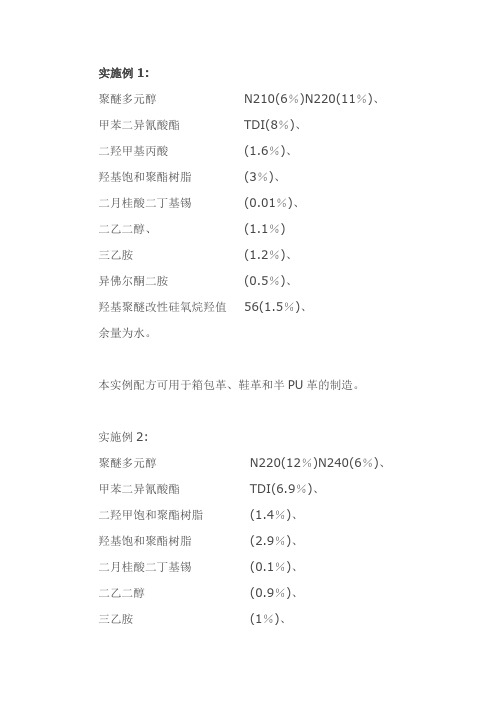

实施例1:聚醚多元醇N210(6%)N220(11%)、甲苯二异氰酸酯TDI(8%)、二羟甲基丙酸(1.6%)、羟基饱和聚酯树脂(3%)、二月桂酸二丁基锡(0.01%)、二乙二醇、(1.1%)三乙胺(1.2%)、异佛尔酮二胺(0.5%)、羟基聚醚改性硅氧烷羟值56(1.5%)、余量为水。

本实例配方可用于箱包革、鞋革和半PU革的制造。

实施例2:聚醚多元醇N220(12%)N240(6%)、甲苯二异氰酸酯TDI(6.9%)、二羟甲饱和聚酯树脂(1.4%)、羟基饱和聚酯树脂(2.9%)、二月桂酸二丁基锡(0.1%)、二乙二醇(0.9%)、三乙胺(1%)、异佛尔酮二胺(0.4%)、羟基聚醚改性硅氧烷羟值56 (1.8%)、余量为水。

本实例配方可用于服装革、软箱包革和半PU革的制造。

实施例3:聚醚多元醇N210(6%)N220(12%)、甲苯二异氰酸酯TDI(6.5%)、二羟甲基丙酸(1.5%)、羟基饱和聚酯树脂(2%)、二月桂酸二丁基锡(0.01%)、二乙二醇(1.3%)、三乙胺(0.9%)、异佛尔酮二胺(0.4%)、羟基聚醚改性硅氧烷羟值56(1%)、余量为水。

本实施例尤其适宜PU和PVC革的粘接层。

实施列4:聚醚多元醇N210(6%)N220(14%)、甲苯二异氰酸酯TDI(9%)、二羟甲基丙酸(1.7%)、羟基饱和聚酯树脂(4%)、二月桂酸二丁基锡(0.0l%)、二乙二醇(1.2%)、三乙胺(1.3%)、异佛尔酮二胺(0.5%)、羟基聚醚改性硅氧烷羟值56(0.5%)、余量为水。

本实施例尤其适宜PU革的改色和直涂压花处理.具体实施方法是:先将聚醚多元醇120℃脱水, 冷却到60℃加多异氰酸酯85~95℃预聚3小时;在加入二羟甲基丙酸和羟基丙烯酸树脂、二月桂酸二丁基锡75~80℃反应2小时;再加入二乙二醇羟基聚醚改性硅氧烷75~80℃反应3小时;冷却到40℃以下加三乙胺中和10分钟后加去离子水2200转/分钟分散15分钟;再加异佛尔酮二胺扩链分散25分钟既的固含量30~40%的革用改性水性聚氨酯树脂。

聚氨酯实用配方(详细含硅油小料配比)

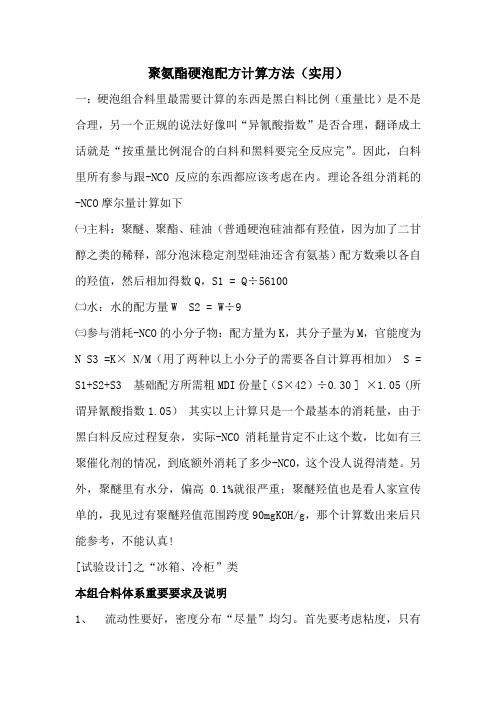

聚氨酯硬泡配方计算方法(实用)一:硬泡组合料里最需要计算的东西是黑白料比例(重量比)是不是合理,另一个正规的说法好像叫“异氰酸指数”是否合理,翻译成土话就是“按重量比例混合的白料和黑料要完全反应完”。

因此,白料里所有参与跟-NCO反应的东西都应该考虑在内。

理论各组分消耗的-NCO摩尔量计算如下㈠主料:聚醚、聚酯、硅油(普通硬泡硅油都有羟值,因为加了二甘醇之类的稀释,部分泡沫稳定剂型硅油还含有氨基)配方数乘以各自的羟值,然后相加得数Q,S1 = Q÷56100㈡水:水的配方量W S2 = W÷9㈢参与消耗-NCO的小分子物:配方量为K,其分子量为M,官能度为N S3 =K× N/M(用了两种以上小分子的需要各自计算再相加) S = S1+S2+S3 基础配方所需粗MDI份量[(S×42)÷0.30 ] ×1.05 (所谓异氰酸指数1.05)其实以上计算只是一个最基本的消耗量,由于黑白料反应过程复杂,实际-NCO消耗量肯定不止这个数,比如有三聚催化剂的情况,到底额外消耗了多少-NCO,这个没人说得清楚。

另外,聚醚里有水分,偏高0.1%就很严重;聚醚羟值也是看人家宣传单的,我见过有聚醚羟值范围跨度90mgKOH/g,那个计算数出来后只能参考,不能认真![试验设计]之“冰箱、冷柜”类本组合料体系重要要求及说明1、流动性要好,密度分布“尽量”均匀。

首先要考虑粘度,只有体系粘度小了,初期流动性才会好(主份平均粘度6000mPa.S以下,组合料350mPa.S以下),其次体系中的钾、钠杂离子要控制在一个低限(20ppm以内),从而可控制避免三聚反应提前,即:体系粘度过早变大。

如果流动性欠佳,发泡料行进至注料口远端就会出现拉丝痕致使泡孔结构橄榄球化,这个位置一定抗不住低温收缩。

2、泡孔细密,导热系数要低。

不难理解泡孔细密是导热系数低的第一前提,此时首先考虑加有403或某些芳香胺醚进入体系(它们所起的作用是首先与-NCO反应,其生成物与其它组份互溶、乳化稳定性提升,并保证发泡体系初期成核稳定,也就是避免迸泡,从而使泡孔细密)其次聚醚本身单独发泡其泡孔结构要好(例如以山梨醇为起始的635SA比蔗糖为起始的1050泡孔要细密均匀得多,还有含有甘油为起始剂的835比1050细密,即便是所谓的4110牌号的聚醚,含丙二醇起始的比二甘醇的好。

关于软泡发泡配方

关于软泡发泡配方1、基本反应及数据聚氨酯软泡的形成包括2个基本反应:发泡反应和聚合反应(也称凝胶反应)。

发泡反应:异氰酸酯与水反应生成双取代脲和二氧化碳的反应。

反应式如下:2R-N=C=O+HO H→R-NH-CO-NH-R+CO2↑若使用TDI,根据上反应式,得出1份水反应需9.67份(约9.7份的TDI)放出的二氧化碳成为泡核,使反应混合物膨胀,得到具有开孔结构的泡沫。

聚合反应:聚醚中的羟基与异氰酸酯发生逐步聚合反应形成氨基甲酸酯的反应。

反应式如下:R=N=C=O+R′-OH→R-NH-COO—R′若使用TDI,根据上反应式,得出100份羟值56的聚醚反应需8.68份(约8.7份的TDI)2、多元醇国内块泡生产采用3官能度,分子量3000(羟值56)或3500(羟值48,用的少)的软泡聚醚。

如我公司的JH-3031K、JH-3050D、JH-3500等。

3、多异氰酸酯主要使用甲苯二异氰酸酯(TDI),TDI工业品主要有3种:纯2,4TDI(或称TDI100)、TDI80/20、TDI65/35。

TDI80/20生产成本最低,是工业应用最广用量最大的品种。

TDI分子量为174,其中含有2个异氰酸酯团(-N=C=O)的分子量为84,所以TDI中异氰酸酯含量为48.28%。

TDI用量对泡性能有很大影响,在泡沫配方中,TDI过量程度以异氰酸酯指数表示,异氰酸酯指数是指实际用量与理论计算量的比值。

在生产软泡时,一般指数为105-115(100是等于理论计算量)(或写为1.05-1.15,1为理论计算量),在此范围内,TDI指数增大,泡沫硬度增大,撕裂强度变小,拉伸强度变小,断裂伸长率变小。

若TDI指数过高,则会形成大孔和闭孔,熟化时间过长,还会引起泡沫烧心;TDI指数过低,则易产生裂纹,回弹性差,强度差,压缩永久变形较大。

4、发泡剂水与TDI反应产生二氧化碳是软泡发泡中使用的主要发泡剂,增加配方中水量,将会提高脲的含量,加大泡沫硬度,降低泡沫密度,泡沫荷载能力下降。

聚氨酯软泡配方

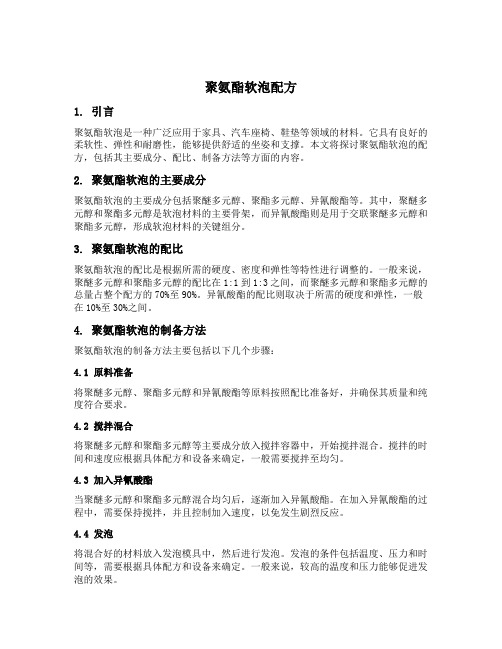

聚氨酯软泡配方1. 引言聚氨酯软泡是一种广泛应用于家具、汽车座椅、鞋垫等领域的材料。

它具有良好的柔软性、弹性和耐磨性,能够提供舒适的坐姿和支撑。

本文将探讨聚氨酯软泡的配方,包括其主要成分、配比、制备方法等方面的内容。

2. 聚氨酯软泡的主要成分聚氨酯软泡的主要成分包括聚醚多元醇、聚酯多元醇、异氰酸酯等。

其中,聚醚多元醇和聚酯多元醇是软泡材料的主要骨架,而异氰酸酯则是用于交联聚醚多元醇和聚酯多元醇,形成软泡材料的关键组分。

3. 聚氨酯软泡的配比聚氨酯软泡的配比是根据所需的硬度、密度和弹性等特性进行调整的。

一般来说,聚醚多元醇和聚酯多元醇的配比在1:1到1:3之间,而聚醚多元醇和聚酯多元醇的总量占整个配方的70%至90%。

异氰酸酯的配比则取决于所需的硬度和弹性,一般在10%至30%之间。

4. 聚氨酯软泡的制备方法聚氨酯软泡的制备方法主要包括以下几个步骤:4.1 原料准备将聚醚多元醇、聚酯多元醇和异氰酸酯等原料按照配比准备好,并确保其质量和纯度符合要求。

4.2 搅拌混合将聚醚多元醇和聚酯多元醇等主要成分放入搅拌容器中,开始搅拌混合。

搅拌的时间和速度应根据具体配方和设备来确定,一般需要搅拌至均匀。

4.3 加入异氰酸酯当聚醚多元醇和聚酯多元醇混合均匀后,逐渐加入异氰酸酯。

在加入异氰酸酯的过程中,需要保持搅拌,并且控制加入速度,以免发生剧烈反应。

4.4 发泡将混合好的材料放入发泡模具中,然后进行发泡。

发泡的条件包括温度、压力和时间等,需要根据具体配方和设备来确定。

一般来说,较高的温度和压力能够促进发泡的效果。

4.5 固化发泡后的材料需要经过一定的固化时间,以确保其完全硬化和固定形状。

固化时间一般为数小时至数天,具体时间取决于材料的配方和环境条件。

5. 聚氨酯软泡的性能调整聚氨酯软泡的性能可以通过调整配方和制备条件来进行调整。

例如,增加聚醚多元醇和聚酯多元醇的比例可以提高软泡的柔软性和弹性;增加异氰酸酯的比例可以提高软泡的硬度和强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚氨酯软质泡沫塑料

一、前言

聚氨酯软泡系列产品主要包括块状.连续.海绵、高回弹泡沫(HR)、自结皮泡沫、慢回弹泡沫、微孔泡沫以及半硬质吸能泡沫等。

这类泡沫仍占聚氨酯产品总量的50%左右。

应用面日渐扩大的一个大品种,它已涉及到国民经济的各个领域:家电、汽车、家装、家具、火车、轮船、航天等诸多领域。

PU软泡自上世纪50年代问世以来,尤其是进入21世纪之后,不论技术上还是品种与产品产量上都有一个飞跃发展。

突出的是:

环保型PU软泡,即绿色聚氨酯产品;

●低VOC值PU软泡;

●低雾化PU软泡;

●全水PU软泡;

●全MDI系列软泡;

●难燃、低烟、全MDI系列泡沫;

●反应型高分子量催化剂、稳定剂、阻燃剂以及防老剂等新品种助剂;

●低不饱和度、低单醇含量的多元醇;

●超低密度的优异物性的PU软泡;

●低共振频率、低传递性PU软泡;

●聚碳酸酯二元醇、聚ε-己内酯多元醇、聚丁二烯二醇、聚四氢呋喃等特种多元醇;

●液态CO2发泡技术、负压发泡技术等。

·

总之,新品种、新技术的出现,促进了PU软泡进一步发展。

二、成泡原理:

若要合成出理想的符合要求的PU软泡,必须了解泡沫体系的化学反应原理,才能选择合适的主辅原料与制造工艺。

聚氨酯工业发展到今天,已不是仿制阶段,而是根据最终制品的性能要求,通过原料结构、合成技术手段,才能达到,为此,掌握好成泡原理至关重要。

聚氨酯泡沫塑料在合成过程中参与化学变化,影响泡沫结构性能的变化因素较复杂,其中不仅涉及异氰酸酯与聚醚(酯)醇、水之间的化学反应,而且也涉及到起泡的胶体化学,其化学反应有扩链、起泡与交联等过程。

它又与参加反应的物质结构、官能度、分子量等均有影响。

一般聚氨酯泡沫塑料合成的总反应可用下面公式表示:

但实际情况较为复杂,现就重要反应归纳如下:

1、扩链

多官能度的异氰酸酯与聚醚(酯)醇,尤其是二官能度化合物,其扩链按下式进行:

发泡体系中,一般异氰酸酯用量是大于含活泼氢化合物的,即所讲的反应指数是大于1,通常取1.05,所以发泡过程中扩链最终产品末端应是异氰酸酯基团。

扩链反应是PU泡沫的主反应,是物性:机械强度、神长率、弹性等关键。

2、起泡反应

起泡作用在制备软泡中非常重要,尤其在合成低密度制品时更为突出。

一般起泡作用有二种:利用反应热汽化低沸点烃类化合物,如HCFC-141b、HFC-134a、HFC-365mfc、环戊烷等达到起泡目的,另一类是利用水与异氰酸酯之间化学反应产生大量CO2气体发泡:

在无催化剂存在下,水与异氰酸酯的反应速率缓慢。

而胺类与异氰酸酯反应速率相当快,为此,以水作发泡剂时带来大量刚性链段,极性大的脲类化合物,它影响泡沫制品的手感、回弹性及耐热性,为要生产出物性优异而密度低的泡沫,必须提高聚醚(酯)醇的分子量及主链的柔软度。

3、凝胶作用

凝胶反应也称交联固化反应,在发泡过程中凝胶作用是非常主要的,凝胶作用过早过晚都会导致泡沫制品质量下降或变为废品。

最理想状态是扩链、起泡反应与凝胶反应达到平衡,否则会出现泡沫密度偏大或塌泡。

在发泡过程中有三种凝胶作用:

1)、多官能度化合物之凝胶

一般,三官能度以上的化合物反应,均能形成体型结构化合物。

我们在生产聚氨酯软质泡沫塑料时采用的是三官能度以上的聚醚多元醇。

最近开拓全MDI体系中也掺用f n≥2.5的多异氰酸酯以提高低密度泡沫的承载能力,这些均是形成三相交联结构的基础:

值得注意的是,交联点之间的分子量大小,直接反映出泡沫塑料之交联密度。

也就是讲,交联密度大,制品的硬度高、机械强度好,但泡沫的柔软性差、回弹性与伸长率低。

软泡的交联点之间分子量(Mc)为2000-2500,半硬泡处在700-2500之间。

2)、缩二脲的形成

以水为起泡剂时,相应产生脲键化合物,水量越多,脲键也越多,它们在高温下会进一步与过剩的异氰酸酯反应生成三相结构的缩二脲键化合物:

3)、脲基甲酸酯之形成

另一类交联反应是氨基甲酸酯主链上的氢,在高温下进一步与过剩的异氰酸酯反应生成三相结构的脲基甲酸酯键:

缩二脲化合物与脲基甲酸酯化合物的形成,对发泡体系是不理想的,因为这两种化合物的热稳定性差,高温分解。

所以人们在生产中控制好温度及异氰酸酯指数是至关重要。

三、化学计算

聚氨酯合成材料是一种可从原料一步合成聚合物制品的高分子合成材料,也就是讲,制品的物性可直接通过改变原料规格、组成配比进行人为调节。

所以,如何正确的应用高分子合成原理,建立简便的计算公式对提高聚氨酯产品质量甚为重要。

1、当量值

所谓当量值(E)是指一个化合物分子中单位官能度(f)所相对应的分子量(Mn);

诸如,聚醚三元醇的数均分子量为3000,则其当量值:

常用的交联剂MOCA,即4,4’-亚甲基双(2氯基胺),其相对分子质量267,在分子中虽然有4个活性氢,但参与异氰酸酯反应的仅有2个氢原子,所以其官能度f=2

在聚醚或聚酯多元醇之产品规格中,各公司只提供羟值(OH)数据,所以,以羟值直接计算当量值较为实用:

值得提醒的是,产品官能度之实测很费时,加上副反应诸多,往往三元醇聚醚(酯)等实际官能度不等于3 ,而是2.7-2.8之间,所以,推荐使用(2)式,即羟值计算为好!

2、异氰酸酯的需要量

凡是活性氢之化合物均能与异氰酸酯反应,根据等当量反应原理,准确计算配方中的各组份消耗异氰酸酯的用量是PU合成中之常事:

式中:Ws—异氰酸酯用量

Wp—聚醚或聚酯用量

Ep—聚醚或聚酯当量

Es—异氰酸酯当量

I2—NCO/-OH之摩尔比值,即反应指数

ρS—异氰酸酯之纯度

从所周知,合成一定NCO值的预聚体或半预聚体时,其所需的异氰酸酯用量与聚醚的实际用量及最终预聚体所要求的NCO含量有关,经归纳:

式中:D——预聚体中NCO基得质量分数

42——-NCO的当量值

在当今全MDI体系泡沫中,一般是掺用高分子量聚醚改性MDI合成半预聚体,其NCO%处于25~29%之间,所以公式(4)是非常有用的。

另推荐一个交联密度相关的交联点之间的分子量计算公式,在设计配方中非常有用。

不论是弹性体或高回弹泡沫,其弹性大小直接与交联剂多少相关:

式中:M nc——交联点间的数均分子量

E g——交联剂之当量值

W g——交联剂之用量

W V——预聚体的用量

D——NCO含量

四、原料

聚氨酯原料分为三大类:多元醇化合物、多异氰酸酯化合物以及助剂。

其中多元醇与多异氰酸酯是构成聚氨酯之主体原料,助剂是辅为聚氨酯制品之特殊性能的化合物。

(一)、多元醇化合物

凡在有机化合物结构中具有羟基类之化合物均属有机多元醇化合物。

其中应用于聚氨酯泡沫塑料的最普遍的是聚醚多元醇及聚酯多元醇二种。

1、聚醚多元醇

它以石化工业原料:环氧丙烷、环氧乙烷为基础,与二、三官能度含氢化合物为起始剂,经KOH催化聚合而成的,平均分子量处在1000~7000的齐聚化合物。

一般,普通软泡聚醚多元醇分子量在1500~3000范围,羟值:56~110mgKOH/g之间。

高回弹聚醚多元醇分子量在4500~8000之间,羟值:21~36mgKOH/g之间。

值得提出的,近几年最新开拓的几个大品种聚醚多元醇对提高聚氨酯软泡的物性、降低密度很有好处。

●聚合物接枝聚醚多元醇(POP),它可提高PU软泡的承载能力、降低密度、提高开孔度、防止收缩大有

帮助,用量也与日俱增。

●聚脲聚醚多元醇(PHD):该聚醚功能似聚合物聚醚多元醇,可提高泡沫制品硬度、承载能力、促进开

孔性,也增加初凝速度、降低催化剂用量并使泡沫的耐燃性能增加,MDI系列泡沫具有自熄性,在欧洲

地区应用较广。

●难燃级聚合物聚醚多元醇:它是含氮系芳烃聚合物接枝聚醚多元醇,不仅可提高泡沫制品的承载性、开

孔性、硬度等特性,而且由它合成的PU座垫具有高的阻燃度:氧指数高达28%以上、低发烟量≤60%,。