(完整版)砂石骨料加工系统设计方案

砂石骨料项目设计方案

砂石骨料项目设计方案目录一、市场分析 (3)二、项目名称及投资人 (3)三、项目建设背景 (4)四、结论分析 (4)五、建设区基本情况 (5)六、劣势分析(W) (8)七、监事 (8)八、能源消费种类和数量分析 (9)能耗分析一览表 (10)九、环境管理分析 (10)十、防范措施 (11)十一、项目运营期原辅材料供应及质量管理 (14)主要原辅材料一览表 (15)十二、建设投资估算 (15)建设投资估算表 (16)十三、建设期利息 (17)建设期利息估算表 (17)十四、流动资金 (18)流动资金估算表 (19)十五、项目总投资 (20)总投资及构成一览表 (20)十六、资金筹措与投资计划 (21)项目投资计划与资金筹措一览表 (21)十七、经济评价财务测算 (22)十八、项目盈利能力分析 (24)十九、偿债能力分析 (25)二十、招标要求 (26)二十一、总结 (27)一、市场分析我国是世界最大的砂石生产国和消费国,砂石年产量高达200亿吨。

随着环境保护日益增强,天然砂石资源约束不断趋紧,机制砂石逐渐成为我国建设用砂石的主要来源。

近年来,我国砂石行业仍处于产需两旺的状态。

数据显示,2020年我国砂石行业需求量约190亿吨,同比增长1%;砂石需求量178.27亿吨,同比下降5.2%。

我国砂石价格呈现一定波动性,整体呈现上涨态势,数据显示,2009年,我国砂石价格为38元/吨,2010-2014年期间逐年增长,2015年、2016年连续两年出现下降,2017年起开始反转,砂石行业价格直线上升。

据统计,截至2020年12月29日全综合砂石均价112元/吨,同比下跌6.7%,环比上涨0.6%。

二、项目名称及投资人(一)项目名称砂石骨料项目(二)项目投资人xxx有限公司(三)建设地点本期项目选址位于xxx(以选址意见书为准)。

三、项目建设背景综合判断,在经济发展新常态下,我区发展机遇与挑战并存,机遇大于挑战,发展形势总体向好有利,将通过全面的调整、转型、升级,步入发展的新阶段。

(完整版)砂石料开采与加工方案

编号:NN5-ZSSJ-022引水发电系统的土建和相关金结工程砂石料开采与加工方案中国水电建设集团十五工程局有限公司2009年12月20日老挝南俄5水电站BOT项目施工技术方案目录一、工程简况 (2)二、砂石料开采方案 (2)三、采运设备选择、开采强度分析及骨料加工生产规模 (4)四、砂石料场规划 (7)五、砂石料场建设及生产计划安排. (9)南俄 5 水电站引水发电系统砂石料开采与加工方案一、工程简况南俄 5 水电站引水发电系统工程主要包括进水口、引水洞、调压井、压力管道、发电厂房和尾水洞工程,目前各工程均处于开挖和支护阶段(其中进水口开挖还剩4m至设计高程;隧洞(包括尾水洞)开挖及支护完成45%;调压井上室开挖支护完成,井筒反井钻导孔完成),除已完成部分开挖支护工程外,上述工程剩余砼111581m3,浆砌石工程7520m3(详见表1),需要砂石料约17.3万m3(其中砂子89844m3,碎石83838m3,具体见《砂石料采购计划》承包[2009]报告048 号文件),块石9200 m3。

根据我部上报的《关于再次报送牛棚河滩天然砂砾料品质检测结果及相关补充资料的报告》(编号:承包[2009]报告113 号)文件及贵部对该文件的批复,我部也进行了相应的现场探坑取样,经计算,该料场储量满足工程需要。

按施工总体安排,我部已于2009 年11月29日开始砂石料加工设备基础砼浇筑,12月4日砂石料加工设备进场。

表 1 砼及浆砌石工程量统计表、砂石料开采方案料场开采按照先主河道后河漫滩顺序分区,依次从下游向上游、从右至左次序依次开采,开采深度为3m。

开采前先将河水改道,并对表层杂物及覆盖层进行清理。

料场布置详见《牛棚砂石料场平面布置示意图》,砂石料场开采特性详见表2。

1、开采分区该料场为天然砂石料场,由于天然砂石级配在深度和平面上相差较大,而实际情况是下游以中细料为主,上游则以中粗料为主,并有少量出露的孤石。

砂石骨料供应系统设计方案

1、由于高峰期用量大,建议业主加大对系统的资金投入,使系统更加完善,提高承包单位的生产效率,保证骨料的不间断供应,不影响工程的顺利进行。

2、根据招标文件提供的骨料级配,加工骨料过程中会产生很多弃料,建议业主在承包商部相互协调,使弃料得以充分应用,以便节约资源和业主投入成本。

坝址区两岸山体雄厚,地形陡峻,左岸山顶高程1300m,自然坡度25-35°,右岸山顶高程1200m,自然坡度35-65°。岸坡顶部与谷底高差600-750m。河谷呈“V”型谷,河床宽约85m,枯水期河水位高程约575m,水深2-4m,水流湍急,正常蓄水位高程599m,河谷宽约155m。其中,右岸为侵蚀凹岸,岸边基岩多裸露;左岸为堆积凸岸,分布有大面积的河漫滩,高程在575.2-575.5m,而斜坡部位,分布大面积坡积土,基岩断续出露,岩层多倾倒变形,风化层厚度较右岸大。

本标段供应区砼高峰时段月平均浇筑强度20956m3。共需砼成品骨料约17.8万m3(其中砂5.4万m3,石子12.4万m3)。

2、工程特点认识

㈠ 砂石骨料生产系统建设工期短,施工强度大;

㈡砂石骨料供应时段分布不均衡,高峰期骨料需求量大,月生产强度高。

㈢料场毛料级配不均衡,小石比例较大,筛分时原材料浪费严重。

㈡管理措施

公司将组建精干高效的管理机构,制定健全的项目管理制度和实施细则;对进场施工作业人员进行培训,并持证上岗;建立学习型施工企业,在施工过程中实行滚动式培训学习,不断提高施工作业队伍的整体素质。结合砂石骨料供应的特点,灵活配置作业队伍和专业管理人员,随时调配资源,实行动态管理,满足工程建设砂石骨料供应需要。

㈢资源保证

⑴施工队伍:承担****水电站工程砂石料系统的施工队伍,将以参加过西龙池水电站工程、黄河公伯峡水电站工程、黄河拉西瓦水电站工程、泰克则砂石骨料供应等项目的专业队伍为主体,抽调有着丰富砂石骨料系统施工技术和运行管理经验的技术人员。

水利工程砂石料加工系统设计与施工方案_secret

水利工程砂石料加工系统设计与施工方案1.1设计概况水利枢纽大坝及溢洪道工程砼总量约为58657.5 m3,根据砼施工进度计划安排,高峰时段月浇筑强度为4400m3/月。

根据招标文件提供的资料,本工程砂石料由承包人自己加工,骨料加工系统布置在本标施工场地内。

砂石加工系统的骨料来源取自加工系统附近的C4砂砾石料场。

根据料场勘探的结果显示。

C4 砂砾石料场:料场位于坝址上、下游河床地带,被坝址分成两片,分别命名C4-1 料场和C4-2 料场,现分述如下。

C4-1 料场:料场位于坝址下游0.65~3.16km 河床内,长2.6km,宽20~135m,面积0.19km2,地形平坦狭长。

岩性为第四系全新统冲、洪积砂卵砾石。

勘探深度4.0~5.0m,未发现地下水,临河探坑坑壁潮湿,局部无用层厚0.8m,体积7.77 万m3,有用层厚4.0~4.7m,储量71.0 万m3, C4-1 料场作为坝壳料各项指标满足规范要求。

作为砼粗骨料,各项指标满足规范要求;作为砼细骨料:含泥量超标(9.1%),孔隙率超标(43.9%),细度模数偏小(2.30),其它各项指标满足规范要求,建议使用时水洗。

该料场地形较平坦,距左岸道路40~360m,交通便利,位于河床内,需考虑汛期河水位变化对料场开采的影响。

C4-2 料场:料场位于坝址上游0.45~1.46km 河床,长1.0km,宽100~200m,面积0.135km2,地形平坦狭长,岩性为第四系全新统冲、洪积砂卵砾石,勘探深度3.7~4.6m,未发现地下水,临河探坑坑壁潮湿,无无用层,有用层厚3.8m,储量51.3 万m3,净砾石(5~80mm)储量24.1 万m3,净砂(0.16~5mm)储量12.6 万m3。

料场可见最大粒径1000mm,粒径≥150mm 含量22.5%;150~80mm 含量20.3%;80~40mm 含量15.8%;40~20mm 含量8.5%;20~5mm 含量11.5%;≤5mm 含量21.4%,不均匀系数147.5~323.3,曲率系数5.0~9.2,级配不良。

砂石骨料加工系统

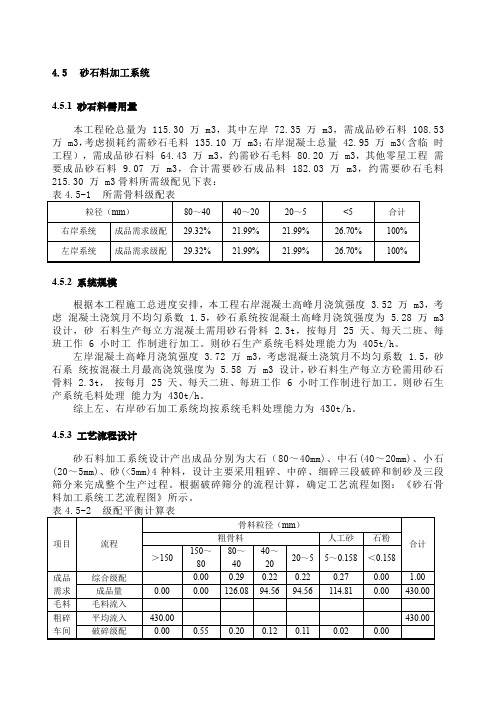

4.5 砂石料加工系统4.5.1 砂石料需用量本工程砼总量为 115.30 万 m3,其中左岸 72.35 万 m3,需成品砂石料 108.53 万 m3,考虑损耗约需砂石毛料 135.10 万 m3;右岸混凝土总量 42.95 万 m3(含临时工程),需成品砂石料 64.43 万 m3,约需砂石毛料 80.20 万 m3,其他零星工程需要成品砂石料 9.07 万 m3,合计需要砂石成品料 182.03 万 m3,约需要砂石毛料215.30 万 m3骨料所需级配见下表:4.5.2 系统规模根据本工程施工总进度安排,本工程右岸混凝土高峰月浇筑强度 3.52 万 m3,考虑混凝土浇筑月不均匀系数 1.5,砂石系统按混凝土高峰月浇筑强度为 5.28 万 m3 设计,砂石料生产每立方混凝土需用砂石骨料 2.3t,按每月 25 天、每天二班、每班工作 6 小时工作制进行加工。

则砂石生产系统毛料处理能力为 405t/h。

左岸混凝土高峰月浇筑强度 3.72 万 m3,考虑混凝土浇筑月不均匀系数 1.5,砂石系统按混凝土月最高浇筑强度为 5.58 万 m3 设计,砂石料生产每立方砼需用砂石骨料 2.3t,按每月 25 天、每天二班、每班工作 6 小时工作制进行加工。

则砂石生产系统毛料处理能力为 430t/h。

综上左、右岸砂石加工系统均按系统毛料处理能力为 430t/h。

4.5.3 工艺流程设计砂石料加工系统设计产出成品分别为大石(80~40mm)、中石(40~20mm)、小石(20~5mm)、砂(<5mm)4种料,设计主要采用粗碎、中碎、细碎三段破碎和制砂及三段筛分来完成整个生产过程。

根据破碎筛分的流程计算,确定工艺流程如图:《砂石骨料加工系统工艺流程图》所示。

4.5.4工艺流程说明毛料开采及运输毛料主要采自主体工程和船闸开挖的有用料堆存的毛料堆存料场。

毛料开采及运输。

粗碎车间粗碎车间设计处理能力为 430t/h,选用 2 台型号为 PE-900×1200 颚式破碎机,给料粒径不大于 700mm,设计排料口开度 120mm,单台生产能力为 345t/h,设备负荷率为81.2%。

砂石骨料加工系统建设方案

1.工程概况木瓜溪水库位于阡县中坝镇上游阡河上,坝址距中坝镇3km,距阡县13km。

木瓜溪水库工程由挡水建筑物、泄水建筑物、放空建筑物、供水灌溉系统、引水发电系统及厂房建筑物等构成。

坝型为常态混凝土双曲拱坝,挡水建筑物分为左右岸非溢流坝段,河床为溢流坝段,大坝坝顶高程为545.00m,最大坝高53米,底宽13.5m,顶宽5m,坝顶弧长度124.16m。

坝身设一个溢流表(12m×7m,宽×高),堰顶高程533.0m,设置一道工作闸门,2个泄洪兼放空底(5m×4m,宽×高),底板高程513.00m,对称布置在表两侧,下游采用挑流消能。

大坝下游接混凝土护坦,护坦底板厚度为2m,护坦边墙为贴坡混凝土结构,边墙底部与护坦相接,顶部厚度为1m,护坦边墙高度为16m。

厂区布置在大坝下游左岸,距坝下游150m,为地面厂房结构,装机容量为2400KW。

2.砂骨料需求情况根据招投标文件,本工程混凝土总量为61275m³,混凝土高峰浇筑强度约7832m³/月,平均强度为6104m³/月,主要为二、三级配混凝土。

粗骨料大粒径为80~40mm,中为40~20mm,小为20~5mm,砂为≤5mm,粗骨料同级别要求粒径分布均匀,不得断挡,需满足《水工混凝土施工规》要求。

为保证砂骨料均衡生产,提高设备利用能力,拟采用“全年开采、闲时备料”的运行式,高峰期利用闲时储备料应急补充,因此,系统生产能力按照平均需求能力进行设计。

根据我公司实验室提供的推荐理论配合比计算,总计需生产成品砂骨料13.75万t,各种砂骨料需求强度为:砂102 m³/天、小82m³/天、中101m³/天、大56m³/天。

3.砂系统组成情况3.1系统组成根据砂骨料需求情况,以及骨料质量要求,本系统拟设置开采区、上料区、破碎车间、筛分车间、成品料场等。

主要构筑物有:喂料回车平台、箱型锤式破碎机、2条平筛、水池、胶带机(2条)及成品料场和场排水沟、污水沉淀池等。

砂石骨料加工系统建设方案(参考模板)

1.工程概况木瓜溪水库位于石阡县中坝镇上游石阡河上,坝址距中坝镇3km,距石阡县13km。

木瓜溪水库工程由挡水建筑物、泄水建筑物、放空建筑物、供水灌溉系统、引水发电系统及厂房建筑物等构成。

坝型为常态混凝土双曲拱坝,挡水建筑物分为左右岸非溢流坝段,河床为溢流坝段,大坝坝顶高程为545.00m,最大坝高53米,底宽13.5m,顶宽5m,坝顶弧长度124.16m。

坝身设一个溢流表孔(12m×7m,宽×高),堰顶高程533.0m,设置一道工作闸门,2个泄洪兼放空底孔(5m×4m,宽×高),底板高程513.00m,对称布置在表孔两侧,下游采用挑流消能。

大坝下游接混凝土护坦,护坦底板厚度为2m,护坦边墙为贴坡混凝土结构,边墙底部与护坦相接,顶部厚度为1m,护坦边墙高度为16m。

厂区布置在大坝下游左岸,距坝下游150m,为地面厂房结构,装机容量为2400KW。

2.砂石骨料需求情况根据招投标文件,本工程混凝土总量为61275m³,混凝土高峰浇筑强度约7832m³/月,平均强度为6104m³/月,主要为二、三级配混凝土。

粗骨料大石粒径为80~40mm,中石为40~20mm,小石为20~5mm,砂为≤5mm,粗骨料同级别内要求粒径分布均匀,不得断挡,需满足《水工混凝土施工规范》要求。

为保证砂石骨料均衡生产,提高设备利用能力,拟采用“全年开采、闲时备料”的运行方式,高峰期利用闲时储备料应急补充,因此,系统生产能力按照平均需求能力进行设计。

根据我公司实验室提供的推荐理论配合比计算,总计需生产成品砂石骨料13.75万t,各种砂石骨料需求强度为:砂102 m³/天、小石82m³/天、中石101m³/天、大石56m³/天。

3.砂石系统组成情况3.1系统组成根据砂石骨料需求情况,以及骨料质量要求,本系统拟设置开采区、上料区、破碎车间、筛分车间、成品料场等。

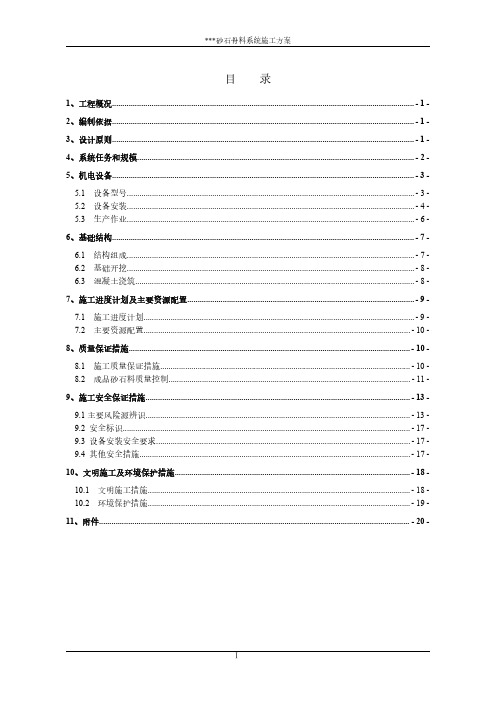

砂石骨料系统施工方案

砂石骨料系统施工方案第一篇:砂石骨料系统施工方案砂石料系统方案一、工程概况XX水电站交通工程【坝区至XX土料场公路】Ⅱ标主要涉及工程项目为三座隧道(XX隧道、XX隧道、XX隧道)、四座涵洞以及部分明线路基。

用于隧道洞门浇筑、洞身衬砌、路基及洞口边仰坡防护、涵洞砌筑、路基挡墙砌筑、路面铺设及其他工程项目施工所用的砂石料约11万方。

鉴于本标段附近无砂石料供应场所、外购运输成本高,而XX隧道出口端及XX隧道进口端洞内围岩岩体较完整、岩性较好,出渣量约15万方,可满足加工要求,特于XX施工区设置砂石料加工系统,供应XX、XX两施工区施工所需砂石骨料。

如此,即可便于本标段施工,合理利用洞内弃渣,保证本标段生产作业所需砂石料的供应,又可减小工程废弃物对环境的破坏。

本砂石料加工系统主要采用砌筑隔墙、混凝土结构基础,配置WZD08喂料机、PE500×750颚式破碎机、PCS1010碓磕双功能破碎机、筛选振动器,进行洞内弃渣石料的破碎、加工。

二、编制依据(1)XX机械制造有限公司提供砂石料系统设计图;(2)相关施工技术规范:(3)业主、监理单位相关要求。

三、基础结构3.1结构组成本砂石料生产系统砖混结构主要包括两部分,即为料仓隔墙及机电设备安础。

3.1.1料仓隔墙料仓隔墙下部采用砖砌结构,宽37cm、高280cm、下宽400cm、上宽250cm、间距350cm,M7.5砂浆砌筑;上部采用C25混凝土结构,高40cm、长250cm。

每面料仓隔墙顶部预埋两个筛架焊点,焊点间距1900mm。

3.1.2机电基础砂石料生产机电设备的安装基础下部采用砖砌结构或M7.5浆砌片石,上部采用C25混凝土砌筑结构,砌筑时注意各安装、生产预留孔洞的设置。

喂料机基础尺寸2680mm×2000mm;预埋两排共六个Φ200×600地脚孔。

地脚孔排距680mm,间距1010mm。

一级破碎机基础设置800×150×16mm电机基座预埋钢板两块,间距640mm;预埋两排共六个Φ200×600地脚孔,排距1100mm、间距700mm;靠二级破碎机一侧设置长1500mm、宽840mm、斜角45°卸料口。

砂石骨料生产系统设计方案

砂石骨料生产系统设计方案砂石骨料生产系统设计方案1 工程概述砂石骨料加工系统布置于挡水坝左岸下游500m的一座平台上,平台面积约6500m2,原始地面高程为EL.988。

砂石骨料系统场地一侧紧靠倒流河,较河面高3-4m,另一侧紧靠进场道路,交通相对便利。

砂石骨料生产系统主要承担供应主体工程混凝土总量约11.1万m³的生产任务,主要生产大石(40~80mm)、中石(20~40mm)、小石(5~20mm)、以及砂(<5mm),其中粗骨料约16.5万t,细骨料约8.4万t。

砂石骨料系统布置详见附图1《砂石骨料生产系统平面布置图》。

2 料源简介本标段砂石骨料料场为黑串沟人工骨料场,位于大坝左岸耳朵岩沟支沟黑串沟右岸山脊,距坝址约1.6km,距离砂石骨料系统约1.1km,有公路相通,运输较为方便。

本标段总开采量为16.88万m³。

该料场为三叠系下统嘉陵江组(T1j2)灰岩,分布高程1040~1240m,据岩矿鉴定:灰岩的矿物成分主要为方解石,次为细粒石英及白云石,方解石等碳酸盐岩屑含量约占60%左右,胶结物为粒状亮晶有机质,约占40%左右,岩体中无碱活性成分,人工骨料无碱活性。

灰岩干密度为 2.74g/cm3,吸水率为0.27,软化系数为0.77,湿抗压强度为63.93Mpa。

3 系统工艺流程设计3.1 系统设计规模本工程砂石系统以承担主体工程全部混凝土总量约11.1万m³所需砂石骨料的加工,根据总体施工进度计划要求,系统生产能力应满足本标实际高峰月浇筑强度16500m³/月骨料供应,同时还应满足招标文件中所述砂石骨料加工系统生产能力满足不低于20000m3/月的产能要求。

系统生产骨料最大粒径为80mm,最小粒径为0.15mm。

根据混凝土月浇筑强度20000m3/月进行系统设计。

⑴成品砂石料月需要量高峰月成品砂石料需要量:Qc=20000m³×2.2t/m³=44000t/月(注:系数2.2为每m³混凝土中的砂石料用量)⑵高峰月毛料处理能力按照成品砂石料的生产要求,考虑到整个加工过程中的加工损耗、运输损耗、堆存损耗、洗石损耗、细砂石粉流失等综合因素,高峰月毛料处理能力为:Qmd=Qc/η=44000/0.85=51765t/月成品率η={k3k4k5k6[1+v(k1k2-1)]}-1={1.03×1.02×1.02×[1+0.35(1.25×1.02-1)]}-1=0.85⑶系统设计毛料小时处理量及成品砂石料小时生产能力高峰强度月,每月工作25天,每天工作10小时(根据现场实际情况,系统附近有当地老乡居住,故不考虑夜间安排生产),并取生产不均匀系数K=1.1,系统设计小时毛料处理量为:Qh =Qmd×K/MN=51765×1.1/(25×10)=227t/h成品小时生产能力为:Q=Qc×K/MN=44000×1.1/(25×10)=193.6t/h综上所述,本系统生产规模毛料小时处理量按250t/h,成品砂石料小时生产能力为200t/h进行设计,能满足高峰期月浇筑强度20000m³的骨料供应需求。

砂石料开采与加工系统组织设计方案

1、概述砂石开采加工系统主要生产本工程砼工程用的各级粗细骨料,砼总量约30.75万m3,需供各级骨料约66.756万t。

该系统设计处理能力为394.257t/h。

系统布置在右岸2#弃渣场,距坝址约2km。

砂石加工系统由采料场、破碎车间、预筛分车间、筛分车间、调节料仓料仓、成品料仓和胶带输送机等组成。

2、料场的开采及运输2.1 料场概述莲花台水电站工程招标文件提供有4个砂砾料开采料场,根据砂石加工系统布置位置及料场储量,经勘察论证选定右岸2#莲花台料场及左岸3#料场为系统开采料场,其它为备用料场。

2#莲花台料场距坝址平均距离约1km,3#料场位于坝址下游左岸约2.5km处,总储量大于100万m3,。

采料场需供应砼浇筑总量约80.11万t的毛料。

根据施工进度安排,2007年5月浇筑强度为4.85万m3,2007年10月浇筑强度6.05m3,因6-9月份为汛期,不浇筑混凝土,砂石系统可备料生产,选月浇筑强度4.85万m3进行开采强度核算,月采运能力为11.97万t。

2.2 工程项目布置说明2.2.1 道路布置根据本采场的特点和储量情况,本系统至采料场共设2条主要交通道路,一条为莲花台料场与加工系统间道路,长约1km,一条为3#料场与系统间道路;因3#料场地处加工厂对岸,在2#弃渣场合适位置修筑跨河道路,联系两岸交通。

道路基层均采用泥结碎石路面,厚25~30cm。

采料场均为河滩式料场,料场内部根据开采情况及时修整简易通车道路。

2.2.2 电主要为采石场的照明用电,可就近接引。

2.2.3 碴场主要为砂砾料场表层局部剥离料的弃渣,弃于监理指定渣场。

2.3 主要工程项目施工措施2.3.1 采石场开采运输道路施工采石场开采运输道路包括2条砂石加工系统至采石场道路,2#莲花台料场道路利用现有简易道路拓宽形成;3#料场道路因需跨越丹江,采取大块石填筑满足过流,出露水面后采用泥结碎石填筑路面基层满足过车要求。

2.3.2 料场开采方法料场的开采为水上平均厚2.5m,水下采用厚度2m,拟采用挖掘机一次性采运。

砂石加工系统方案

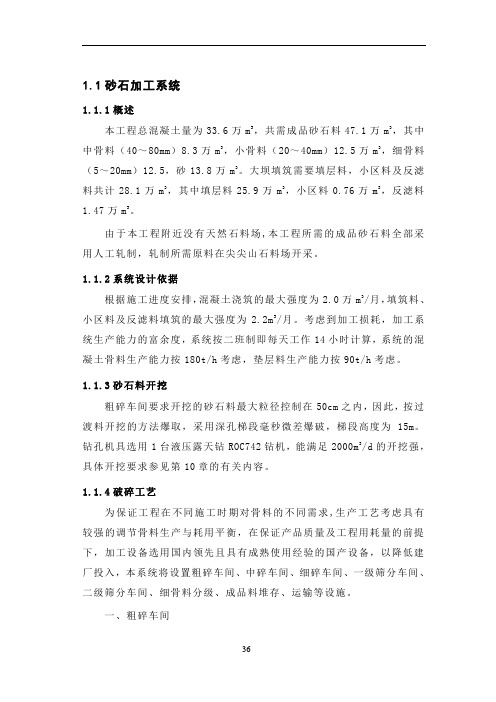

1.1砂石加工系统1.1.1概述本工程总混凝土量为33.6万m3,共需成品砂石料47.1万m3,其中中骨料(40~80mm)8.3万m3,小骨料(20~40mm)12.5万m3,细骨料(5~20mm)12.5,砂13.8万m3。

大坝填筑需要填层料,小区料及反滤料共计28.1万m3,其中填层料25.9万m3,小区料0.76万m3,反滤料1.47万m3。

由于本工程附近没有天然石料场,本工程所需的成品砂石料全部采用人工轧制,轧制所需原料在尖尖山石料场开采。

1.1.2系统设计依据根据施工进度安排,混凝土浇筑的最大强度为2.0万m3/月,填筑料、小区料及反滤料填筑的最大强度为 2.2m3/月。

考虑到加工损耗,加工系统生产能力的富余度,系统按二班制即每天工作14小时计算,系统的混凝土骨料生产能力按180t/h考虑,垫层料生产能力按90t/h考虑。

1.1.3砂石料开挖粗碎车间要求开挖的砂石料最大粒径控制在50cm之内,因此,按过渡料开挖的方法爆取,采用深孔梯段毫秒微差爆破,梯段高度为15m。

钻孔机具选用1台液压露天钻ROC742钻机,能满足2000m3/d的开挖强,具体开挖要求参见第10章的有关内容。

1.1.4破碎工艺为保证工程在不同施工时期对骨料的不同需求,生产工艺考虑具有较强的调节骨料生产与耗用平衡,在保证产品质量及工程用耗量的前提下,加工设备选用国内领先且具有成熟使用经验的国产设备,以降低建厂投入,本系统将设置粗碎车间、中碎车间、细碎车间、一级筛分车间、二级筛分车间、细骨料分级、成品料堆存、运输等设施。

一、粗碎车间粗碎车间与受料斗结合布置,车间设置二个容量各为15 m3的喂料斗及二台PE600×900鄂式破碎机、二台1000×700槽式振动给料机。

原料由自卸车直接卸入料斗,由槽式振动给料机喂入粗碎设备PE600×900鄂式破碎机,加工成混合料落入皮带机送至调节料堆。

粗碎车间所能接受的原料最大粒度≤500mm,>500mm的蛮石将被二次解小再利用。

砂石骨料加工系统方案

****隧道工程砂石料加工系统配置初步方案1、隧道施工进度隧道的混凝土工程主要包括初支喷射混凝土、拱墙衬砌和底板或者仰拱填充。

本方案利用不同围岩级别不同工序日最快进度所需要的混凝土量,综合计算出日最大混凝土需求量。

根据本项目的设计图纸,计算出隧道工程不同施工工序的日最快进度以及对应的混凝土需求量。

隧道工程施工进度如下:(1)掌子面日进深:Ⅲ级围岩的日进深为4m,月进度为120m;Ⅳ级围岩的日进深3m,月进度为90m;V级围岩的日进深2m,月进度为60m。

(2)拱墙衬砌按照每段12m,每3天一次循环进行施工,月进度为120m。

(3)仰拱或者底板一般每3天一个循环。

仰拱的节段长度为12m,月进度为120m;底板一般按照30m每节段,月进度为300m。

2、日最大混凝土需求量已通过****隧道工程拌合站配置初步方案计算出本项目日需混凝土最大方量为403.96m3,按每立方需要1900kg的骨料计算,每日需骨料767t。

根据设计图纸可了解到,本项目共需混凝土110516m3,共需骨料21万t。

3、日最大出渣量结合第1条隧道施工进度计算出本项目日最大出渣量。

本项目存在Ⅲ、Ⅳ和V 级围岩。

隧道工程日最大出渣量按照每个工区不同围岩分布长度的权重结合日最快进度计算开挖方量。

计算中考虑4个工区共5个掌子面同时施工。

(1)进口工区(计划承担1318m):Ⅲ级围岩长度385m占总工区长度的29.2%,Ⅳ级围岩长度540m(无衬砌、仰拱)占总工区长度的41%,Ⅳ级围岩长度25m(有仰拱和衬砌)占总工区长度的1.9%,V级围岩长度368m占总工区长度的27.9%。

开挖方量:75.66×4×41%+72.26×3×41%+61.06×3×1.9%+58.4×2×27.9%=249m3,即为进口工区日最大出渣量。

(2)1#横洞工区(计划承担1530m):Ⅳ级围岩长度1410m(无衬砌、仰拱)占总工区长度的92.2%,V级围岩长度120m(有仰拱和衬砌)占总工区长度的7.8%。

砂石骨料加工系统施工方案

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

善泥坡水电站场内交通工程砂石料加工系统初步设计说明书批准:校核:编写:中国水利水电第九工程局有限公司善泥坡水电站项目部二00九年九月十日目录设计背景 (4)第一部分系统设计 (4)1. 工艺流程设计 (4)1.1 设计依据 (4)1.2 设计原则 (4)1.3 料源规划 (5)1.4生产规模 (6)1.5流程设计 (7)1.6关键加工工艺 (8)1.7 设备选型 (9)1.8 料仓及成品供料 (12)1.9 系统特点 (13)2. 施工布置 (14)2.1 布置原则 (14)2.2 系统组成 (14)2.3 车间布置 (14)2.4供排水系统 (16)2.5供配电系统 (16)2.6 临时设施 (16)2.7 主要土建工程量 (17)3 电气系统设计的基本原则 (17)3.1设备选型 (18)3.2功率因素补偿 (18)3.3系统照明 (18)3.4计量设计 (18)3.5消防 (18)4 供排水系统设计 (18)4.1概述 (18)4.2供水方案 (19)4.3水回收方式 (19)4.4排水系统 (19)4.5用水标准及用水量计算 (19)4.6供水系统结构设计 (20)4.7 管路布置 (21)4.8 主要设备与工程量表 (21)5钢结构设计 (25)5.1 设计原则 (25)5.2钢结构设计项目 (25)5.3 钢结构设计 (25)5.4钢结构主要工程量表 (27)6钢筋混凝土结构设计 (27)6.1 设计原则 (27)6.2 钢筋混凝土结构设计项目 (28)6.3 钢筋混凝土结构设计 (28)6.4钢筋混凝土主要工程量 (30)第二部分运行管理 (31)7. 砂石料生产 (31)7.1 概述 (31)7.2 资源配置 (31)8. 砂石骨料生产质量保证措施 (33)8.1 建立健全质量管理保证体系和质量管理制度 (33)8.2 砂石骨料工艺性试验 (33)8.3加强砂石骨料生产质量的控制 (34)8.4 认真做好成品砂石骨料的储存防护工作 (34)9.安全文明生产与环境保护 (35)9.1 安全文明生产 (35)9.2环境保护 (36)设计背景善泥坡水电站场内交通工程砂石料加工系统为了满足善泥坡水电站前期场内交通工程土建混凝土砂石骨料的需求而设置。

1)满足我部承建的善泥坡水电站场内交通C2-1标Ⅱ包交通洞及公路的砂石骨料需求;2)受业主委托为电站厂内交通工程其它施工单位提供砂石料生产;3)电站施工总布置主要在右岸,集中建立场内交通工程砂石料加工系统有利于缓解各单位施工布置拥挤的问题,节约施工建设用地;4)集中建立砂石料加工系统有利于控制厂内交通工程的砂石料质量,确保工程施工质量;5)集中建立砂石料系统可以消化10余万方的前期土建工程弃碴,解决碴场难题,对环保也有十分积极的作用。

为此,特增设此套砂石骨料加工系统。

第一部分系统设计1. 工艺流程设计1.1 设计依据(1)中华人民共和国电力行业标准《水利水电工程砂石加工系统设计导则》(DL/T5098-1999);(2)《水利水电施工组织设计规范》;(3)粒度特性:破碎产品粒度特性采用相关设备厂家提供的试验数据(同类岩石);1.2 设计原则(1)确保善泥坡水电站厂内交通工程施工进度和工程质量,砂石系统设计遵循加工工艺先进可靠,成品砂石质量符合规范要求,砂石生产能力满足工程需要的原则;(2)在保证砂石生产质量和数量的前提下,选择砂石单价相对较低,总投资相对较少的设计方案;(3)为减小碴场容量、降低环保压力的特点,毛料采用开挖弃碴的方案;(4)为提高砂石系统长期运行的可靠性,砂石系统加工关键设备采用技术领先、质量可靠、单机生产能力大、使用经验成熟的先进设备;(5)充分利用地形地貌特点,使总体布置紧凑、合理、降低工程造价。

1.3 料源规划1.3.1料源本标段施工混凝土13241m3(按招标文件工程量清单统计),估算前期工程其它单位施工混凝土用量30000m3,混凝土总量按50000m3计算,考虑路面碎石用量及其他因数影响,需要的砂石骨料约80000m3,考虑料源的利用率及损失系数,总共需要备石料约100000m3,本标段开挖石料可利用约60000m3,需外运开采料或崩塌堆积体可利用料约40000m3,统计情况如下表:序号部位工程量(m3) 备注1 路基挖石方10000 主要用于路基填筑及浆砌石2 右岸上坝交通洞300003 右岸桥头交通洞80004 左岸上坝交通洞200005 合计68000 为自然实方(注:表中可利用料均为估算量,实际可利用料需开挖时通过试验检验确定)1.3.2回采(储备)料场根据电站前期地形地貌情况及业主施工总体规划要求,回采(储备)料场主要考虑布置在2#公路进洞口处的3#堆渣场:1)、3#堆渣场的挡墙施工按照业主及设计要求另行考虑,砂石系统布置场地一期场平时开挖的土石方弃料、2#公路路基开挖的土石方弃料以及交通洞明挖的土石方弃料等可作为3#堆渣场的填筑料,并经压实;2)、2#公路右岸上坝交通洞和右岸桥头交通洞开挖时可利用的石料直接运至3#堆渣场作为储备料,不可利用的石渣可以作为3#堆渣场的填筑料;左岸上坝交通洞开挖的可利用的石料经施工索桥运至3#堆渣场作为储备料,不可利用的石渣可以作为3#堆渣场的填筑料;1.4生产规模1.4.1系统总统规模根据本标段施工进度安排,本标段混凝土浇筑高峰强度为4000m3/月。

考虑因客观原因造成工期滞后而抢工期,以及其它施工单位混凝土浇筑的需要,砂石系统规模设计按混凝土浇筑10000m3/月考虑。

加工系统按2班工作制、每班8小时、每月按25天计,则月工作时间为400小时,每1m3混凝土用砂石骨料2.25t,砂石成品率统一按75%考虑,则小时生产强度为:(10000×2.25)÷(25×8×2×0.75)=75t/h考虑适当富余,系统生产能力按100t/h设计。

参考我局的施工经验,各粒径砂石骨料需要的比例见下表:序号骨料粒级骨料需要量(%) 备注1 80~40 5.02 40~20 283 20~5 324 5~0.15 355 合计100.01.4.2各车间生产率根据骨料的需求比例,结合系统工艺流程,各段砂石骨料加工能力分析如下:1)、粗碎本标段中预计有6万m3石料为隧洞开挖可利用料,另外4万m3需要外运开挖有用料,所有原料经过粗碎车间,从而达到了增加破碎段数降低砂石骨料中针片状成品含量,提高产品质量的目的。

粗碎车间生产率按系统的总生产能力100t/h设计。

2)、中碎中碎车间主要是生产5mm~80mm的大石、中石,中碎成品料中各组种粒径料,可根据使用情况作为制砂原料,中碎车间的生产能力按大、中石的需要量设计,并考虑适当的富余。

需要的大石、中石占总量的33%,大、中石成品率按60%考虑(部分粒径小于20为小石或砂)。

P=100×33%÷60%=55t/h,中碎车间生产率按60t/h设计。

3)、制砂砂石骨料中砂的用量占35%,根据我局的经验,砂石骨料加工系统中往往是砂的产量不足,制砂车间按总生产能力40%设计,同时有中碎车间产生的部分砂,制砂车间能满足要求。

制砂车间生产率按40t/h小时考虑。

砂石骨料车间生产率表车间设计生产能力(t/h) 备注粗碎车间(t/h) 100中碎车间(t/h) 60 包括部分细骨料制砂车间(t/h) 401.5流程设计1.5.1 总流程工艺方案砂石骨料加工系统以生产二级配混凝土骨料为主,兼顾一、三级配混凝土骨料生产路面填筑骨料生产。

为保证成品粗骨料的质量,控制针片状含量,采取减小多段破碎的工艺设计方案。

粗碎为开路生产,依次为粗碎车间、中碎车间、筛分车间及制砂车间。

1.5.2工艺流程过程根据工艺要求,本砂石加工系统共由毛料处理(粗碎)车间、预筛分、中碎、筛分、制砂、检查筛分等车间组成。

具体流程过程如下:回采场的毛料经装载机或自卸汽车运输进入设置好的宽为5m深1.5m的储料仓,储料仓中设有I16的字钢网格,并派专人人维护,以避免堵料;一旦发生堵料情况,我们将采用机械进行处理。

粗碎车间布置在储料仓底部。

粗碎车间设有一台PE600×900鄂式破碎机进行粗加工,粗加工后将毛料加工成粒径小于250mm的半成品,再经溜槽J1胶带机输送至预筛分车间。

预筛分车间布置在中碎车间进口,预筛分为一台固定式溜筛,筛孔尺寸为60mm×60mm 半成品料由J1胶带机输送经预筛分分级后,大于60mm石料送往中碎车间进行第二次破碎(中碎车间共布置1台PF-1010反击式破碎机),破碎料与预筛分料一道由J2胶带机输送至筛分车间。

筛分车间布置1台3Y1545振动筛,设3层筛网,筛孔尺寸分别为40×40mm、20×20mm、5×5mm三种。

破碎料由胶带机输送至筛分车间进行分级,分级后,一部分满足成品用料的大石(40~80mm)、中石(20~40mm)、小石(5~20mm)分别由胶带机输送到各自成品仓中堆存,多余的大石(40~80mm)、中石(20~40mm)由胶带机分流输送至细碎车间,细碎车间布置1台PFC0909反击式破碎机,破碎后产品由胶带机输送进入检查筛分车间作分级处理。

检查筛分车间布置1台YZ1020圆振筛。

破碎产品分级后,大于5mm的粒径由胶带机返回细碎车间,〈5mm砂粒由胶带机输送到成品砂仓。

具体工艺过程详见《砂石生产系统工艺流程图》(SNP-C2-1标-SS-01)。

1.5.3防止骨料破碎、分离、混料的措施骨料生产要经历多次转运环节,往往引起粗骨料的破碎、分离、混料,造成针片状、超逊径等问题的出现,在加工系统的设计中主要采取了一些针对性措施。

诸如,设计中力求减少骨料的转运环节,降低自由落差,避免料流的剧烈碰撞和急剧改向;大中石自由落差超过3m时,设置缓降器;胶带输送机的抛料点采用适当形状的溜筒;溜槽、漏斗下部设置有料垫区,减小冲击,同时对防尘、防噪也有好处。

1.6关键加工工艺1.6.1粗、中碎加工工艺介于粗碎是采用颚式破碎机,由于其产品粒形相对较差,针片状含量偏高,必须经二次整形加工后方可用于混凝土生产,为此在粗碎车间与筛分车间之间增加一套反击式破碎机,以改善产品粒形,同时为使粗碎与中碎产量的皮配,降低反击式破碎机生产能力,在中碎前增加一次预筛分,把小于60mm的筛过,使大于60mm的破碎料进入反击式进行二次破碎。

结合我局在构皮滩、大花水等项目的的施工经验,通过调整反击式破碎机筛篦的尺寸,可以将产品出料超径粒控制在2%以内。

1.6.2制砂工艺人工砂生产是砂石骨料生产中技术含量最高、难度最大的环节。

目前国际国内常用的制砂工艺主要有棒磨机和破碎机制砂两种。