第10章 喷射沉积技术

喷射沉积技术在高温合金和硅铝合金中的应用

!材料与表面处理#喷射沉积技术在高温合金和硅铝合金中的应用A pp licati on of Sp ray2fo r m ed T echno l ogy in H igh T e mperature A ll oysand Silicon2alum inum A ll oys河南信阳空军第一航空学院(464000) 徐先懂 宋述稳【摘要】喷射沉积技术作为高性能结构件的一种先进制坯技术,应用愈来愈广泛。

介绍了喷射沉积技术的特点及其在高温合金和硅铝合金中的应用。

关键词 喷射沉积 P M工艺 R S P M工艺 可控膨胀合金Keywords s p ray2fo r m ed,P M p rocess,R S P M p rocess,con trolled2expansi on all oy 喷射沉积技术作为高性能结构件的一种先进冶金制坯技术逐渐受到广泛的重视。

利用喷射沉积技术可以使合金零件的制造既快捷又经济。

如高质量镍基超强合金用于涡喷发动机生产,通过一步转换就能制成预成型的环类或壳类毛坯,大大缩短了制坯的生产周期,简化工艺过程。

喷射沉积技术 喷射沉积技术是在O s p ray技术的基础上增加真空熔化处理技术而形成的。

预处理的合金在坩埚中通过真空感应冶炼(V I M)后,通过漏斗状计量口流入O s p rey工艺装置,熔化的合金流经过2次高纯度的氩气雾化成很细的雾滴。

再将雾化后的金属熔滴直接喷射到金属基底,在基底上沉积形成半凝固沉积层,依靠金属基底的热传导使沉积层不断地凝固形成较致密的预制坯料。

通过更换不同形状的冷却机体而喷雾成形各种形状的预制坯(如圆盘、块坯、环形坯或管坯等),随后进行锻造。

合金沉积的形状和厚度通过芯棒的退回来控制。

其生产环类或壳类零件长达1.5m,直径达51.4m。

在合金熔化过程中,允许添加其他合金,不像常规制坯那样要进行严格地隔离。

一般情况下,氧含量<10ppm,氮含量< 60ppm。

喷射电沉积技术的研究现状

组成及工艺条件,见表6。

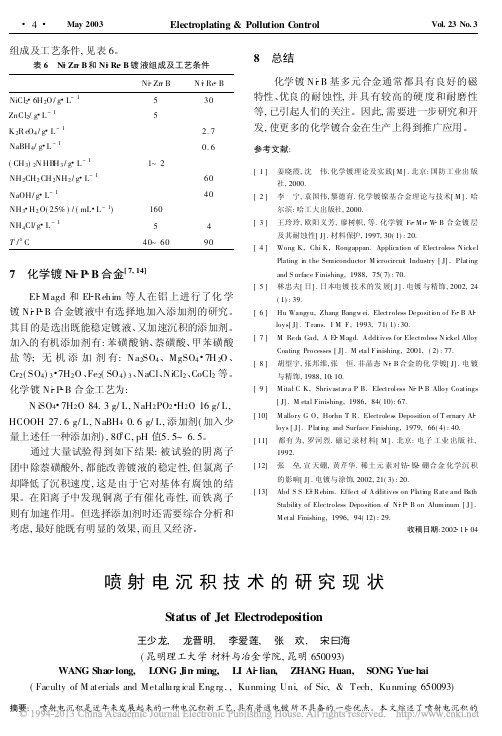

表6 Ni Zn B和Ni Re B镀液组成及工艺条件Ni Zn B N i Re B NiCl2 6H2O/g L-1530ZnCl2/g L-15K2R eO4/g L-1 2.7 NaBH4/g L-10.6 (CH3)2N HB H3/g L-11~2NH2CH2CH2NH2/g L-160 NaOH/g L-140NH3 H2O(25%)/(mL L-1)160NH4Cl/g L-154T/C40~60907 化学镀Ni P B合金[7,14]El Magd和El Rehim等人在铝上进行了化学镀Ni P B合金镀液中有选择地加入添加剂的研究。

其目的是选出既能稳定镀液、又加速沉积的添加剂。

加入的有机添加剂有:苯磺酸钠、萘磺酸、甲苯磺酸盐等;无机添加剂有:Na2SO4、MgSO4 7H2O、Cr2(SO4)3 7H2O、Fe2(SO4)3、NaCl、NiCl2、CoCl2等。

化学镀Ni P B合金工艺为:N iSO4 7H2O84.3g/L,NaH2PO2 H2O16g/L, HCOOH27.6g/L,NaBH40.6g/L,添加剂(加入少量上述任一种添加剂),80C,pH值5.5~ 6.5。

通过大量试验得到如下结果:被试验的阴离子团中除萘磺酸外,都能改善镀液的稳定性,但氯离子却降低了沉积速度,这是由于它对基体有腐蚀的结果。

在阳离子中发现铜离子有催化毒性,而铁离子则有加速作用。

但选择添加剂时还需要综合分析和考虑,最好能既有明显的效果,而且又经济。

8 总结化学镀Ni B基多元合金通常都具有良好的磁特性、优良的耐蚀性,并具有较高的硬度和耐磨性等,已引起人们的关注。

因此,需要进一步研究和开发,使更多的化学镀合金在生产上得到推广应用。

参考文献:[1] 姜晓霞,沈 伟.化学镀理论及实践[M].北京:国防工业出版社,2000.[2] 李 宁,袁国伟,黎德育.化学镀镍基合金理论与技术[M].哈尔滨:哈工大出版社,2000.[3] 王玲玲,欧阳义芳,廖树帜,等.化学镀Fe M o W B合金镀层及其耐蚀性[J].材料保护,1997,30(1):20.[4] Wong K,Chi K,Rongappan.Application of Electroless NickelPlating i n the Semiconductor M icrocircui t Industry[J].Platingand S urface Finishing,1988,75(7):70.[5] 林忠夫[日].日本电镀技术的发展[J].电镀与精饰,2002,24(1):39.[6] Hu Wangyu,Zhang Bangw ei.Electroless Depositi on of Fe B Alloys[J].T rans.I M F,1993,71(1):30.[7] M Reda Gad,A El M agd.Addi tives for Electroless Nickel AlloyCoating Processes[J].M etal Finishing,2001,(2):77.[8] 胡望宇,张邦维,张 恒.非晶态Ni B合金的化学镀[J].电镀与精饰,1988,10:10.[9] M ital C K,Shrivastava P B.Electroless Ni P B Alloy Coatings[J].M etal Finishing,1986,84(10):67.[10] M allory G O,Horhn T R.Electroles s Deposition of T ernary Alloys[J].Plati ng and Surface Finishing,1979,66(4):40. [11] 都有为,罗河烈.磁记录材料[M].北京:电子工业出版社,1992.[12] 张 垒,宣天硼,黄芹华.稀土元素对钴 镍 硼合金化学沉积的影响[J].电镀与涂饰,2002,21(3):20.[13] Abd S S El Rehim.Effect of Additives on Pl ati ng Rate and BathStabili ty of Electroless Deposition of Ni P B on Aluminum[J].M etal Finishing,1996,94(12):29.收稿日期:2002 11 04喷射电沉积技术的研究现状Status of Jet Electrodeposition王少龙, 龙晋明, 李爱莲, 张 欢, 宋曰海(昆明理工大学材料与冶金学院,昆明650093)WANG Shao long, LONG Jin ming, LI Ai lian, ZHANG Huan, SONG Yue hai (Faculty of M aterials and Metallurg ical Eng rg.,Kunming Uni,of Sic,&Tech,Kunming650093)摘要: 喷射电沉积是近年来发展起来的一种电沉积新工艺,具有普通电镀所不具备的一些优点。

喷射沉积气体流场与雾化机制研究

喷射沉积气体流场与雾化机制研究喷射沉积技术是一种制备金属基复合材料的重要方法,其原理是通过将雾化后的金属液体喷射到基体上,并在基体上沉积形成复合材料。

在这个过程中,喷射沉积气体流场与雾化机制对制备的复合材料质量有着重要影响。

然而,目前对这方面的研究还不够充分,存在着许多亟待解决的问题。

本研究旨在探究喷射沉积气体流场与雾化机制,解决相关问题,为提高金属基复合材料的制备质量和生产效率提供理论支持和实践指导。

本研究采用实验研究和数值模拟相结合的方法,首先设计并搭建了一个喷射沉积实验平台,通过高速摄像机等设备记录喷射沉积过程,并采集相关数据。

同时,利用计算流体力学软件对喷射沉积气体流场进行数值模拟,从而深入探究喷射沉积气体流场与雾化机制。

喷射沉积气体的流场分布:实验结果表明,喷射沉积气体的流场分布受到气体流量、喷射距离、喷嘴角度等多个因素的影响。

在一定的气体流量下,随着喷射距离的增加,气体的流速逐渐减小,而雾化效果逐渐增强。

同时,喷嘴角度的变化也会对气体流场分布产生影响,角度越大,气体的流速越小,雾化效果也越明显。

雾化机制:通过高速摄像机观察到的雾化现象表明,喷射沉积气体的雾化主要受到气体流场的冲击力和摩擦力的影响。

当气体流场冲击到金属液体时,会产生剧烈的搅拌和破碎现象,金属液体在冲击力的作用下不断分裂成小液滴。

同时,摩擦力也会在一定程度上促使金属液滴的分散。

实验结果还表明,喷射沉积气体的流场分布和雾化机制还受到金属液体粘度、表面张力等因素的影响。

在实际情况中,这些因素可能相互作用,共同影响喷射沉积效果。

本研究通过实验和数值模拟的方法,深入探究了喷射沉积气体流场与雾化机制。

结果表明,喷射沉积气体的流场分布和雾化机制受到多种因素的影响,包括气体流量、喷射距离、喷嘴角度、金属液体粘度、表面张力等。

通过控制这些因素,可以有效地改善喷射沉积效果,提高金属基复合材料的制备质量和生产效率。

展望未来,我们建议进一步开展以下研究工作:研究不同金属液体粘度和表面张力对喷射沉积效果的影响,以及如何通过优化工艺参数来克服这些不利因素的影响。

多层喷射沉积技术

与当前国内外同类技术主要参数比较

环

传统 坩埚移动式 喷射沉积工艺 喷射沉积工艺

实 例

高硅铝合金复合材料 直径1200mm、壁厚200mm、高200m. 铝合金环件 直径3500mm、壁厚200mm、高250mm

未见生产环 坯 件报道

最大直径 3500mm

与当前国内外同类技术主要参数比较

板 坯

传统 坩埚移动式 喷射沉积工艺 喷射沉积工艺 未见生产 耐热铝合 金板坯报道 最大面积 4800cm2

壁厚最大 坯 50~80mm

壁厚最大 250mm

与当前国内外同类技术主要参数比较

锭

传统 坩埚移动式 喷射沉积工艺 喷射沉积工艺

实 例

耐热铝合金锭坯 直径∅500mm、高650mm。 7075和7075/SiCp铝基复合材料 直径∅750mm、高800mm。

最大直径 坯 <400mm

最大直径 800mm

实 例

耐热铝合金板材 长500mm、宽600mm、厚60mm.

与当前国内外同类技术主要参数比较

采用本技术研制出的铝基复合材料性能

6066Al/SiCp沉积坯挤压管材的室温力学性能: σb=465 MPa, σ0.2=422 MPa, δ=8.0%, E=82GPa。 7075Al/SiCp沉积坯挤压厚板(330×130×5000mm)的 室温力学性能: σb=703MPa, σ0.2=675MPa, δ=4.0%, E=101GPa 7075Al/SiCp板坯轧制薄板(1.2mm)的室温力学性能: σb=685MPa, σ0.2=650MPa, δ=4.0%, E=95GPa

7.高强铝合金炮管

8.铝基复合材料汽车制动盘

9.铝基复合材料大型吊装车制动盘

5喷射沉积技术简介

喷射室

坯

托架

移动杆

模冲

喷射锻造的专利装置

喷射涂层

喷射涂层示意图

同时喷射喷丸

同时喷射喷丸是 Singer教授1985年提出 的英国专利,它不同于 上述喷射成形工艺,该 工艺金属沉积与致密化 是同时进行的,并且在 喷雾室一次联合操作即 可容易地实现沉积与致 密化密切结合。它可生 产达到理论密度的沉积 物,防止内部氧化的可 能性,从而体现快速凝 固的优点。

(2) 产品性能优异

由于在喷射沉积过程中,金属液流通过水冷基体传导传 热和高速气流的对流、辐射传热,因而与铸造工艺相比具有 较高的冷却速度(10-102K/s),并且能够获得晶粒细小,无宏 观偏析的微晶组织。 (3) 制备复合材料的新方法 喷射沉积是一种制备金属基复合材料的崭新方法,它可 将广范围的颗粒引进到任何基体金属中,并且分布均匀、结 合良好。另外采用此法能够很好地制备层状复合材料,各种 金属交替沉积,形成的层状结构在冷热轧时不必担心脱层, 并且可以在致密金属基体上沉积其他金属和合金。喷射沉积 目前广泛应用于制备金属基颗粒增强材料、摩擦材料、双金 属等层状材料中。

雾化沉积过程的热传导主要是依靠雾化液滴和惰性气体的对流和辐 射进行热交换以及沉积坯通过基底传导和表面气体的对流、辐射进行热 交换来实现的。 根据所选择的工艺参数的不同,经雾化喷射后的颗粒与基底碰撞时, 可以有以下几种状态: (1) 绝大部分颗粒在与基底碰撞前已凝固,在这种情况下,只能获 得疏松的粉末堆聚体。 (2) 绝大部分颗粒在与基底碰撞前仍保持液相,在这种情况下,金 属在沉积后的凝固行为类似铸造。 (3) 金属颗粒在与基底碰撞时,部分颗粒呈现液态(约占30-50%), 部分颗粒呈现固态和半固态,碰撞后有可能在基底上形成液体薄层,再 与下层颗粒流结合成致密的沉积层。 (4) 金属颗粒在与基底碰撞时,大部分颗粒呈现液态(约占50-70%), 由于基底冷却速度快,过冷熔体在基体上迅速冷却而获得具有快速凝固 组织特征的沉积层。这种沉积方式的基体在下一层颗粒碰撞前一般不形 成液体薄层,消除孔隙和溅射边界主要是靠上层较多量的液相。

喷射沉积技术简介课件

汽车

能源

喷射沉积技术可用于制备汽车领域中的高性能构件,如发动机零件、刹车系统零件等。

喷射沉积技术可用于制备能源领域中的高性能构件,如风力发电机叶片、核反应堆构件等。

03

02

01

喷射沉积技术的初步探索始于20世纪50年代,当时人们开始研究如何通过喷射方式制备金属材料。

初步探索

从20世纪80年代开始,喷射沉积技术得到了快速发展,其在航空航天、汽车、能源等领域的应用逐渐增多。

喷涂速度一般根据沉积设备的速度和熔融金属的性质来确定,以确保喷涂效果和质量。

喷涂速度的控制

喷涂距离的控制

03

CHAPTER

喷射沉积技术的优势与挑战

喷射沉积技术可以实现快速、高效的制造,尤其适用于生产大型或复杂的部件。

高效性

喷射沉积技术可以精确控制材料的使用,减少浪费,降低成本。

节约材料

喷射沉积技术可以用于生产各种材料,包括金属、非金属和复合材料等。

智能制造

喷射沉积技术将更加注重环保和可持续性,采用绿色材料和工艺,减少对环境的影响。

环保可持续

04

CHAPTER

喷射沉积技术的应用案例

汽车零部件的快速原型制造

汽车轻量化的实现

提高生产效率,降低制造成本

航空航天器零部件的快速原型制造

航空航天器轻量化的实现

高效、高精度制造复杂零部件

制造高效、高精度的电子元器件和复杂结构的电子设备。

电子电器领域

制造高效、高精度、高质量的医疗器械和组件。

医疗器械领域

制造高效、高精度、高质量的建筑模型和组件。

建筑领域

05

CHAPTER

喷射沉积技术的未来展望

市场需求持续增长

雾化喷射沉积技术

雾化沉积过程的热传导主要是依靠雾化液滴和惰性气体的对流和 辐射进行热交换以及沉积坯通过基底传导和表面气体的对流、辐射进 行热交换来实现的。 根据所选择的工艺参数的不同,经雾化喷射后的颗粒与基底碰撞 时,可以有以下几种状态: (1)绝大部分颗粒在与基底碰撞前已凝固,在这种情况下,只能获 得疏松的粉末堆聚体。 (2)绝大部分颗粒在与基底碰撞前仍保持液相,在这种情况下,金 属在沉积后的凝固行为类似铸造。 (3)金属颗粒在与基底碰撞时,部分颗粒呈现液态(约占30-50%), 部分颗粒呈现固态和半固态,碰撞后有可能在基底上形成液体薄层, 再与下层颗粒流结合成致密的沉积层。 (4)金属颗粒在与基底碰撞时,大部分颗粒呈现液态(约占50-70%) ,由于基底冷却速度快,过冷熔体在基体上迅速冷却而获得具有快速 凝固组织特征的沉积层。这种沉积方式的基体在下一层颗粒碰撞前一 般不形成液体薄层,消除孔隙和溅射边界主要是靠上层较多量的液相 。

离心喷射沉积

离心喷射沉积工艺为:熔融金属被离心雾化,半熔态雾化液粒沉积在 冷的衬底上。离心喷射沉积可以在真空下或低压惰性气体下进行。

气体压力

离心喷射沉积的装置示意图

喷射轧制

喷射轧制如图所示是最早的一种喷射沉积工艺。这种工艺 可以连续地生产带材,厚度在1mm以上,铝合金的最大厚度可 达18mm。

中间包

三、雾化喷射沉积装置及主要工业化产品

典型的喷射沉积装置示意图。整个 装置主要包括熔炼部分、雾化沉积 室、真空系统、供气系统及粉末收 集系统。在雾化沉积室中关键部件 是气体雾化 用喷嘴和沉积雾化颗粒 用的预成型的沉积收集器及控制其 运动的机械部分。 喷射沉积装置分 为两类: 一类通常仅限于生产铁、 钴、镍、铜等常规合金; 另一类是 用于生产铝、钛、镁 等活泼金属。 后一类炉体要求复杂, 而且要求雾 化沉积 室要有高的真空度及良好的 防爆装置, 以保证活泼金属 能够很 好地进行熔化、雾化和沉积而不发 生意外事故。

第10章 喷射沉积技术解读

1.喷射沉积过程的热传导机制

包括:

雾化液滴在飞行过程中的辐射散热及其和惰性

气体之间的对流散热;

沉积坯通过沉积基底传导散热; 利用沉积坯表面的气体对流散热、辐射散热。

2.雾化颗粒状态对沉积坯质量的影响

绝大部分雾化颗粒在与沉积基体碰撞前已凝固

成固相颗粒,在这种情况下,沉积坯为组织疏 松的粉末堆聚体。

法”(CSD) 。但是由于当时英国经济萧条,

Aurora公司被迫于1983年停止了对CSD工艺的研 究和开发。

4.喷射沉积技术的基本应用及其产品的 基本特点 (1)产品类型

喷射沉积技术主要集中在半成品形状的预 成形坯的生产,产品形状为管、环、带、板、 圆柱坯和异型件。还被用于轧辊修复。 (2)材料种类 不锈钢、高速钢、工具钢,磁性材料,高 温合金,铝合金、镁合金、铜合金等高合金化 材料,金属基复合材料。

美国的Howmet公司能够生产直径Ф800mm, 长500mm的高温合金环。

德国Wieland公司和瑞士Swiss Metal公司制备

了直径300mm,长度为2200mm的铜合金锭,

其材质为可取代Cu-Be合金的Cu-15Ni-8Sn,可

用作弹簧材料的高Sn青铜和做焊接电极的Cu-

Cr-Zr合金及耐磨材料Cu-C合金。

积层表面的前一批溅射沉积物尚未完全凝固,这样在沉 积层表面形成液体薄层,其厚度非常小,为此后的雾化 沉积提供了一个坚固的表面,溅射过程将继续下去。

上面比较理想的情况是第三种:

液体薄层的厚度应足够小,以防止产生横向流动,抑制

宏观范围内的成分偏析。

借助于雾化沉积时的机械作用,还可将部分凝固的沉积

层内部的细小枝晶打碎,获得无原始边界的等轴细晶组 织。

多层喷射沉积技术

管坯

板坯

圆柱锭坯

环件

4.2.5 铝基复合材料的组织特征

采用双环缝雾化 器可以将陶瓷颗粒 与雾化颗粒均匀地 混合在一起,因此 沉积坯的组织均匀 性高。陶瓷颗粒的

分布均匀,无团聚

现象。

喷射共沉积7075Al/SiCp复合材料中SiC颗粒的分布特征

五、 坩埚移动式喷射沉积技术及设备

5.1 提出了同步移动坩埚和沉积基体,进行逐层扫描沉积的 喷射沉积思想,发明了新型的移动坩埚自动化控制喷射沉 积技术及一系列设备,解决了传统喷射沉积技术难以制备 大尺寸快速凝固坯件的技术难题。

六、本技术的优点

适合于制备大尺寸、特大尺寸坯件,且组织、性

能不受坯件尺寸的影响。 沉积坯的冷速高达104K/s 沉积坯的晶粒组织微细,一般在5m 沉积坯的热应力小,无开裂现象。

七、大尺寸复合材料坯件的后续加工

喷射沉积坯件含有一定的空隙,通过后续致

密化和塑性加工处理,可以获得优异的综合力学

传统喷射沉积技术虽具备氧化程度小、力学性能 优越等特点、但制备大尺寸坯件时容易恶化成铸 态组织。

二、喷射沉积技术原理及研究意义

1.原理

熔融金属或合金在惰性

气氛中雾化,形成颗粒喷射

流,直接喷射在较冷的基体

上,经过撞击、聚结、凝固 而形成沉积物,这种沉积物 可以立即进行锻造、挤压或 轧制加工,也是近形产品。

大尺寸合金及金属基复合材料锭

坯的喷射沉积制备新技术及设备

目 录

一、研究的背景 二、喷射沉积技术原理及研究意义 三、目前国际上喷射沉积技术存在的问题 四、坩埚移动式喷射沉积技术发明要点 五、坩埚移动式喷射沉积技术及设备

六、本技术的优点

七、大尺寸复合材料坯件的后续加工 八、技术的实施效果

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AR,英国的Swansea和Birmingham大学,德

国的不莱梅学院,韩国的RISI,我国台湾的成

功大学等。

二、喷射沉积技术的基本原理

过热的合金液体在高 压惰性气体或机械力离 心雾化,形成微细的液 滴。液滴在飞行过程中 冷却、凝固,形成固液 两相颗粒喷射流,并直 接喷射到较冷的基底上, 产生撞击、粘结、凝固, 从而形成沉积物。

(3)液滴和外加反应剂粒子的固液反应

MO+X→XO+M 液滴与外加反应剂之间的液固反应体系的选择 可利用氧化物的Δ G°-T图,用氧化物比较稳定的金 属去还原与之比较相对不稳定的氧化物。如用CuO、 Fe2O3、SiO2等作为反应剂与Al反应生成Al2O3,并 与基体金属Al在Osprey工艺中发生共沉积。 在沉积过程中,由于金属液体被过热,金属液 体被高压气体充分雾化成细小液粒后,与反应剂发 生化学反应。

生产宽带材存在困难。可以采用多喷嘴解决,

但存在边界结合问题。

4.喷射锻造

喷射锻造也是 Osprey金属有限公司 早期发展起来的一种 喷射沉积工艺 。雾 化金属液滴喷射流直 接喷射进入模子中, 形成锻造毛坯。 模子通常是铜制 水冷的,也可用高温 陶瓷。

优点:

预成形坯内无连通孔隙,可在空气中锻造。

(3)目前国际上的技术水平

英国Osprey公司已经能够生产直径100~ 250mm的盘坯和150mm×1000mm的棒坯等。 德国的Mannesman Demag公司能够生产尺寸 约1000mm×2000mm×10mm的钢板。

德国的PEAK公司则能够生产直径为150~ 400mm,长度为700~1200mm,质量为35~ 400kg的Al-Si合金坯。

反应剂颗粒的加入 有两种形式:

在雾化沉积过程中, 从雾化锥外采用环孔 或对称吹管,用N2气 作载体,将反应剂加 入到雾化锥中;

反应剂直接从雾化喷 枪内加入,与雾化金 属液滴一同沉积下来。

反应喷射沉积技术的特点 : 良好的组织特征 反应喷射沉积技术结合了熔化、快速凝固的 特点,能得到比较细小的晶粒组织,而且在保 证了细晶基体和增强颗粒分布均匀的同时,也 保证了增强颗粒与基体间良好的化学和冶金结 合,反应生成的陶瓷相颗粒非常细小,从而制 得优良性能的复合材料。 节约热能 反应过程充分利用金属液体的过热温度发生 化学反应,达到了节约热能的目的。

优点:

很容易地同时实现喷射沉积与致密化,从而生 产出达到理论密度的沉积坯,并防止内部氧化, 并且体现出快速凝固的优点。 一般来说,任何厚度的沉积物在整个厚度范围 内均得到充分均匀的加工。 沉积物机械性能大为改善,内应力降低,其性 能水平相当于喷射轧制或传统金属热加工产品 的性能。

6.喷射共沉积法

沉积工艺的代名词。

2.LDC技术的发明

20世纪70年代后期,美国 麻省理工学院的N.J.Grant教授 和加州大学欧文(Irvine)分校的 Lavernia等人采用超声雾化法将 金属熔体雾化成极细的液滴,然 后沉积在一个水冷载体上,发展 成了液体动压成形(LDC)工艺。 实际上,LDC工艺和Osprey工艺 均属喷射沉积,只是前者更加强 调雾化液滴的微细效果和沉积坯 的冷却效果。

应合成陶瓷粒子技术结合起来的一种制备颗粒

增强金属基复合材料的新技术。

在喷射沉积过程中,金属液体被充分雾化

成细小的液滴,使其具有很大的体表面积,同 时又处于一定的过热条件下,这就为喷射沉积 过程中液滴与外加反应剂接触,发生化学反应 提供了驱动力。

(1)雾化气体与金属液滴之间的气-液反应

将金属液体在氧化性气氛或含氮气氛中充分雾化成细 小的液滴,使其自发迅速地在表面发生氧化或氮化反 应,而后氧化物或氮化物与金属一起沉积下来,最终

喷射沉积坯的组织和性能在很大程度上取 决于喷射密度。

低喷射密度沉积

即到达基体表面的雾化颗粒稀少,则先前

大多数溅射物在到达该处之前已完全凝固。原

来和新覆盖上去的溅射物的冷却速度较高,先

凝固的溅射物能快速地传走热量。由于沉积过

程中的随机性,沉积坯中存在一些微细的空隙 和孔洞,而且不容易由新的溅射液滴来充满。

的A. R. E. Singer教授于

1968年提出,1970年首次公 开报导的。当时他把熔融金 属雾化沉积在一个旋转的基 体上,形成沉积坯料,并直 接轧制成带材。

1974年R. Brooks等人

成功地将Singer提出的

喷射沉积原理应用于锻

造毛坯的生产,发展成 了世界著名的Osprey工 艺,开发出了适合于喷 射沉积工艺的一系列合 金,从此,Osprey工艺 蜚声于世,成为了喷射

三、喷射沉积工艺和装置

喷雾沉积 离心喷射沉积 喷射轧制

喷射锻造

同时喷射喷丸

喷射沉积坯快速原型

喷射共沉积 反应喷射沉积

1.喷雾沉积

金属液体通过惰性

气体雾化后沉积在基

底上形成特定形状沉

积坯的工艺。被广泛

地用于制备管、棒、 板(带)坯等。

对大尺寸坯和宽板坯制备也可以采用 多喷嘴结构 。

3. CSD工艺的发明

原理:采用的是离心 雾化装置,将液体金 属离心雾化为0.5~ 1.5 mm的液粒,金属 液粒冲击冷衬底时, 冷却速度可达104~ 106 K/s。

1980年英国的Aurora钢铁公司开始将喷射沉积

技术应用于高合金工具钢的生产,进一步发展

了雾化沉积工艺,开发出了“控制喷射沉积

凝固和成形工艺,称之为喷射沉积(Spray

Deposition)或喷射成形(Spray Forming)工艺,

很好地解决了上述矛盾。 该工艺的诞生对铸造、粉末冶金等技术产生了 深远的影响,成为当今最引人注目的材料制备方 法之一。

1.Osprey技术的发明

喷射沉积的概念和原理

最早是由英国Swansea大学

原理:在喷射沉积过 程中,把具有一定动 量的颗粒增强相喷到

雾化颗粒喷射流中,

两者共同沉积到较冷 的基体上,以制备颗 粒增强金属基复合材 料的一种方法。

在喷射共沉积过程中,增强颗粒的加入方

式有三种:

直接从雾化气体管道中加入

将增强颗粒直接加入到金属熔体中

将颗粒流直接喷入金属熔体的雾化锥中

技术特点:

绝大部分雾化颗粒在与沉积基体碰撞前仍保持

为液态,沉积坯形成铸造化组织。

雾化颗粒在与基体碰撞时,部分颗粒为液态

( 约占 30% ~ 50%) ,部分颗粒为全固态和半固态, 在基体上碰撞沉积后有可能在沉积层表面形成 液体薄层,很容易与下层的沉积颗粒结合成 致 密的沉积层。

由于喷射速度较快,在下一批雾化颗粒到达之前,在沉

第十章

喷射沉积技术

一、喷射沉积技术发展概况

快速凝固/粉末冶金技术(RS/PM)的优点:

材料的晶粒细小

成分及组织均匀 能够形成亚稳相

材料的力学性能优异

RS/PM技术存在以下不足:

工艺复杂

粉末氧化严重

难于制备大件等问题。

鉴于上述考虑,人们又在探索新型的材料制 备技术。 20世纪60年代末又发展起来一种新型的快速

形成具有弥散分布的复合材料。例如:

Cu(Al)+N2/O2→Cu(Al)+Al2O3+N2 Fe(Al)+N2→Fe(Al)+AlN Fe(Al)+N2/O2→Fe(Al)+Al2O3+N2

(2)含有反应剂的熔体间的液/液反应

将含有反应剂元素的合金液混合,并雾化或将 含有反应剂元素的合金液在雾化时发生碰撞混和, 从而发生化学反应的液液反应。 Cu/TiB2 复合材料 的制备就是这方面的典型例子,其反应式为: Cu-B+Cu-Ti→Cu+TiB2

冷铜坩埚熔炼后,由石墨喷嘴中流出到下端高

速旋转的水冷铜盘,被离心粉碎成微细液滴, 并沉积在基体上。

优点:除了能生产高性能的细晶粒材料外, 它还可以生产采用别的方法难于生产的大直径 环件或管材。将大直径的短管切开可以作为轧

制薄板用的厚坯。另外离心喷射沉积工艺消耗

惰性气体量很少,特别有利于生产易受气氛污 染的钛材。

预成形坯为细晶胞状组织,具有优良的热加工

性能。经锻造之后,得到了全致密的锻件,锻 件比传统的冲锻件更具各向同性,并具有优良 的机械性能。 Osprey金属有限公司已制备出许多合金钢和

高温合金锻件。高温合金的含氧量一般为

0.002% ~0.004%。

5.同时喷射喷丸

原理:在喷射沉积 的同时,通过锥形 喷射嘴射出喷丸, 正好打在刚沉积的 表面上,使沉积物 顶层产生塑性变形。 弹丸最后收集在喷 射室的底部。

美国的Howmet公司能够生产直径Ф800mm, 长500mm的高温合金环瑞士Swiss Metal公司制备

了直径300mm,长度为2200mm的铜合金锭,

其材质为可取代Cu-Be合金的Cu-15Ni-8Sn,可

用作弹簧材料的高Sn青铜和做焊接电极的Cu-

Cr-Zr合金及耐磨材料Cu-C合金。

由于很多雾化颗粒处于半固态,并且沉积层表面有液体

薄层存在,故沉积层中的孔隙率将会非常小。

3.传统的喷射沉积理论

Singer 教授认为可以用 喷射密度 这个概 念来描述喷射沉积过程。 所谓喷射密度是指单位时间内沉积在基体 单位面积上的物质量。

喷射密度主要取决于单位时间雾化气体和 液体金属质量比(GMR)、喷射高度H和基体运 动状态。

2.离心喷射沉积

原理:熔融金属

被离心雾化,半固态

雾化颗粒沉积在冷的

衬底上。离心喷射沉

积可以在真空或低压

惰性气体中进行。

英国 Aurora 钢公司利用 CSD 工艺生产了直 径达3m和厚度为60mm的工具钢垫圈。 英国伯明翰大学采用离心喷射沉积制备了 Ф 400mm 的 Ti48Al2Mn2Nb 薄壁管,钛合金在 水