管路损失计算

瓦斯管路阻力损失计算公式推导(一)

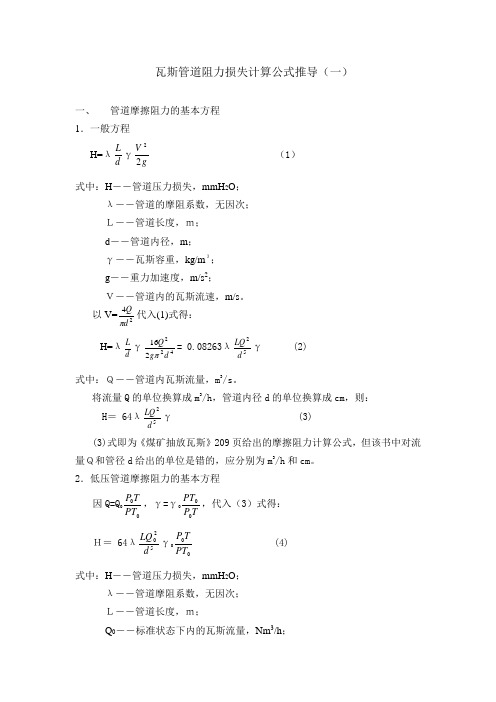

瓦斯管道阻力损失计算公式推导(一)一、 管道摩擦阻力的基本方程1.一般方程H=λd L γgV 22(1)式中:H ――管道压力损失,mmH 2O ; λ――管道的摩阻系数,无因次; L――管道长度,m; d ――管道内径,m ; γ――瓦斯容重,kg/m 3; g ――重力加速度,m/s 2; V――管道内的瓦斯流速,m/s 。

以V=24d Qπ代入(1)式得:H=λd L γ422216dg Q π= 0.08263λ52d LQ γ (2) 式中:Q――管道内瓦斯流量,m 3/s 。

将流量Q 的单位换算成m 3/h ,管道内径d 的单位换算成cm ,则: H = 64λ52d LQ γ (3)(3)式即为《煤矿抽放瓦斯》209页给出的摩擦阻力计算公式,但该书中对流量Q和管径d 给出的单位是错的,应分别为m 3/h 和cm 。

2.低压管道摩擦阻力的基本方程因Q=Q 00PT TP ,γ=γ0TP PT 00,代入(3)式得: H= 64λ520d LQ γ0PT TP (4) 式中:H ――管道压力损失,mmH 2O ; λ――管道摩阻系数,无因次; L――管道长度,m;Q 0――标准状态下内的瓦斯流量,Nm 3/h ;d ――管道内径,cm ;γ0――标准状态下的瓦斯容重,kg/Nm 3; P 0――标准状态下的大气绝对压力,Pa ; P ――管道内的瓦斯绝对压力,Pa ;T――管道内的瓦斯绝对温度(T=273+t ),ºK; T0――标准状态下的瓦斯绝对温度(T0=273),ºK; t ――管道内瓦斯的温度,℃。

因低压管道(相对压力≤0.005MPa )的绝对压力P 与标准大气压力P 0的差值较小,为了简化计算,可以忽略压力的影响,将(4)式简化成下式:H= 64λγ52d LQ 0T T(5) 因瓦斯的相对比重S=空γγ,则γ0=Sγ空0,代入(5)式得:H= 83λS52d LQ 00PT TP (6) 式中:S――瓦斯的相对比重(空气=1);γ空0――空气的比重(γ空0=1.293),kg/Nm 3。

管路沿程压力损失计算

������

0.013064026 0.000284966 0.019251026

1 1

0.855601136 0.147383647

*绿色区域是可以手动输入的区域,其他区域受保护,保护密码123 吸油管--1m/s;压力油管--5m/s;回油管--3m/s。λ =(64/2000),液压油密度选取 900kg/m³ 管道主要损失分为沿程损失和局部损失。 Δ h=Σ λ L/d*(v²/2g)+Σ ξ v²/2g。其中的λ 和ξ 都是系数,这个是需要在手册上查询的。 L-------管路长度。 d-------管道内径。 v-------有效断面上的平均流速,一般 v=Q/s,其中Q是流量,S是管道的内截面积

管路沿程压力损失计算

q(l/min) 260 内径d(mm) 管道容量 压力损失MPa(未计 V(L) 算局部压力损失) 32 5.38836109 48.25214862 0.78392975 流速v(m/s)

局部压力损失计算

q(l/min) 260 60 30 50 70 800 850 400 内径d(mm) 32 40 10 19 10 20 32 22 流速v(m/s) 5.38805806 0.79577473 6.36619783 2.93914951 14.8544616 42.4413189 17.6148052 17.5377351 局部阻力系 数ζ 1 1 1 局部压力பைடு நூலகம்失Mpa

管路长度 (m) 60

备注

Δ������_������=ζ 备注

2000),液压油密度选取

是需要在手册上查询的。

喷头管路损失计算公式

喷头管路损失计算公式

一、沿程损失(h f)

1. 达西 - 魏斯巴赫公式(适用于圆管层流和紊流)

- 公式:h_f = λ(l)/(d)frac{v^2}{2g}

- 其中:

- λ为沿程阻力系数。

对于层流,λ=(64)/(Re)(Re=(vd)/(ν),v为流速,d为管径,ν为运动粘度);对于紊流光滑区,λ=(0.3164)/(Re^0.25);对于紊流粗糙区,λ可根据莫迪图或经验公式确定。

- l为管长。

- d为管道内径。

- v为管内平均流速。

- g为重力加速度(g = 9.81m/s^2)。

2. 舍维列夫公式(旧钢管、旧铸铁管,适用于紊流)

- 当v<1.2m/s时:λ=(0.0179)/(d^0.3)(1 +(0.867)/(v))^0.3

- 当v≥slant1.2m/s时:λ=(0.021)/(d^0.3)

- 沿程损失h_f=λ(l)/(d)frac{v^2}{2g},这里l、d、v、g意义同上。

二、局部损失(h j)

1. 公式。

- h_j=∑ξfrac{v^2}{2g}

- 其中ξ为局部阻力系数,它取决于管件的类型(如弯头、三通、阀门等)。

例如,标准90°弯头的局部阻力系数ξ≈0.75 - 0.9,闸阀全开时ξ≈0.1 - 0.3等。

2. 对于喷头管路总损失(h)

- h = h_f+h_j,即喷头管路损失等于沿程损失与局部损失之和。

管路压力损失计算

管路压力损失计算管路是一种由管子、管件、阀门等连接而成的、用于输送流体或松散固体物质的管状设备。

流体在管道内流动时,由于同管壁发生摩擦和流体本身的内部摩擦,会产生压力损失。

这种压力损失称为沿程阻力损失或摩擦阻力损失。

流体经过弯头、三通、变径管、阀门等构件时,流动状态会发生急剧改变,即出现转向、加速、撞击、旋涡、变形等情况,这同样会造成压力损失。

这种压力损失称为局部损失。

如果管路不在同一水平面上,则管路爬高时,流体压强的一部分要用于克服重力。

这种压力损失称为位置损失。

管路出口流速大于进口时,流体的一部分压力能要转化为动能,这种压力损失称为出口速度损失。

对于短管,局部损失和出口速度损失之和大于沿程阻力损失的5%,计算时不能忽略。

而对于长管,即长距离的输送管路,由于局部损失和出口速度损失所占的比例很小,一般可忽略不计。

管路的形态一般可分两类:简单管路和复杂管路。

复杂管路又可分为四种:(1)串联管路;(2)并联管路;(3)枝状管路;(4)环状管路。

2.1 简单管路的压力损失计算简单管路是无分支的等直径管路。

简单管路的沿程阻力损失可用下式计算:ΔP1 = λγ(l/d)(V2/2g)式中:V ——管子内流体的平均流速;λ——摩擦阻力系数;γ——气体重度;l ——管子长度;g ——重力加速度。

若将管件、阀门等都看作是具有一定长度(li)的管子,将局部损失折算成沿程阻力损失,则可得局部损失的另一种计算形式:ΔP2 = λγ(Σli/d)(V2/2g)在忽略位置损失和出口速度损失的情况下,简单管路的总压力损失ΔP为:。

(完整版)管道内的局部阻力及损失计算

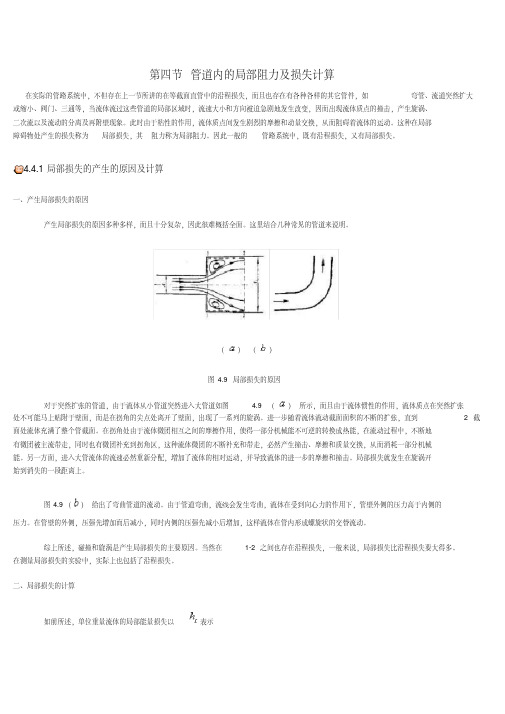

第四节管道内的局部阻力及损失计算在实际的管路系统中,不但存在上一节所讲的在等截面直管中的沿程损失,而且也存在有各种各样的其它管件,如弯管、流道突然扩大或缩小、阀门、三通等,当流体流过这些管道的局部区域时,流速大小和方向被迫急剧地发生改变,因而出现流体质点的撞击,产生旋涡、二次流以及流动的分离及再附壁现象。

此时由于粘性的作用,流体质点间发生剧烈的摩擦和动量交换,从而阻碍着流体的运动。

这种在局部障碍物处产生的损失称为局部损失,其阻力称为局部阻力。

因此一般的管路系统中,既有沿程损失,又有局部损失。

4.4.1 局部损失的产生的原因及计算一、产生局部损失的原因产生局部损失的原因多种多样,而且十分复杂,因此很难概括全面。

这里结合几种常见的管道来说明。

()()图4.9 局部损失的原因对于突然扩张的管道,由于流体从小管道突然进入大管道如图 4.9 ()所示,而且由于流体惯性的作用,流体质点在突然扩张处不可能马上贴附于壁面,而是在拐角的尖点处离开了壁面,出现了一系列的旋涡。

进一步随着流体流动截面面积的不断的扩张,直到 2 截面处流体充满了整个管截面。

在拐角处由于流体微团相互之间的摩擦作用,使得一部分机械能不可逆的转换成热能,在流动过程中,不断地有微团被主流带走,同时也有微团补充到拐角区,这种流体微团的不断补充和带走,必然产生撞击、摩擦和质量交换,从而消耗一部分机械能。

另一方面,进入大管流体的流速必然重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦和撞击。

局部损失就发生在旋涡开始到消失的一段距离上。

图4.9()给出了弯曲管道的流动。

由于管道弯曲,流线会发生弯曲,流体在受到向心力的作用下,管壁外侧的压力高于内侧的压力。

在管壁的外侧,压强先增加而后减小,同时内侧的压强先减小后增加,这样流体在管内形成螺旋状的交替流动。

综上所述,碰撞和旋涡是产生局部损失的主要原因。

当然在 1-2之间也存在沿程损失,一般来说,局部损失比沿程损失要大得多。

管路压力损失公式

管路压力损失公式管路压力损失公式是在管道流动设计中,用来计算管路中流体的压力损失的一种公式。

它可以帮助设计者对流体流动有一个更深入、更准确的了解,让设计者在任何具体的情况下都能够有效地利用管路来达到流体流动的最佳效果。

管路的压力损失公式有多种不同的形式,其中最经典的是法拉第定律。

法拉第定律是绝热流体在无重力作用下,在管路中流过时受到的压力损失,公式为:H = f*(L/D)*V/2g其中:H 为管路压力损失,f 为管路通阻系数,L 为管路长度,D 为管路内径,V 为管路平均流速,g 为重力加速度。

法拉第定律表明,管路压力损失主要取决于管路长度和管路内流体流速,即流体在管路中会受到的压力损失主要取决于管路的长度以及管路内的流体流速。

如果流体在管道中流动,出于安全考虑,压力损失不能过大,一般情况下,流体压力损失一般不能超过10kPa,否则就会影响流体的安全。

因此,在设计管路的时候,需要注意控制压力损失,同时还要考虑管路内流体的流速,避免压力损失过大。

管路压力损失的计算包括多种因素,最重要的因素是管路中夹杂在流体中的气泡。

这种气泡会使管路内的流速降低,从而大大增加管路压力损失。

因此,在设计管道时,必须考虑管路中气泡的数量、大小、位置以及管路外部气压等因素,以免增加管路压力损失。

物理上可以认为,管路压力损失主要取决于流体在流动过程中的阻力。

为了减少流体的压力损失,必须减少流体流动过程中的阻力,从而提高流体流动的效率。

具体来说,可以采取一些措施来降低流体阻力,如改变流体流动方向、改变管路管径、降低流体流速等。

管路压力损失公式可以帮助设计者更好地理解流体流动的特性,从而设计出更有效的管路系统。

此外,该公式还可以用于计算不同管路系统中流体流动的压力损失,并计算出压力损失最小的管路系统,从而提高流体流动的效率。

总的来说,管路压力损失公式是一个重要的工具,在流体流动设计中有着重要的作用。

它可以准确地衡量管路中流体流动时受到的压力损失,从而帮助设计者设计出更有效的管路系统。

管路损失计算

离心泵管道损失参数

离心泵,管道损失,水泵管道损失,离心水泵管道损失

水泵的扬程:

H=h+hf+hj

=h+(λL/d)V^2/(2g)+∑ζV^2/(2g)

式中:H——离心泵总扬程;h——静扬程,即出水池与吸水池的水面高差;hf——自吸泵吸水管和出水管总沿程水头损失;hj——水泵管路的所有的局部水头损失之和。

λ——管道的沿程阻力系数,可查手册;L——管长;d)——管内径;V——管道流速;g——重力加速度;

∑ζ———管路上各局部阻力系数的总和。

当离心泵管路很长时,可以略去局部水头损失,沿程水头损失可改用 hf= sLQ^2计算,于是水泵扬程H=H=h+hf=h+sLQ^2 ,为计及局部水头损失的影响,把式中的管道长度增加10~20%,即水泵扬程

H = h + (1.1~1.2)sLQ^2

式中:s——管道比阻,s=10.3n^2/d^5.33 ,n为管道糙率。

离心泵一定管路直径之最大流量限制

阀及弯管折合直管长度(每个)。

管路长度压力损失计算公式

管路长度压力损失计算公式在工程领域中,管路长度压力损失是一个重要的参数,它可以帮助工程师们准确地计算管路系统的性能和能耗。

管路长度压力损失是指流体在管路中流动时由于管道摩擦和弯头、阀门等元件的阻力而导致的压力损失。

在设计和运行管路系统时,准确地计算管路长度压力损失对于保证系统的正常运行和提高系统的效率非常重要。

管路长度压力损失的计算公式是基于流体力学和流体动力学的理论基础而建立的,它可以通过管道的长度、流速、管道直径、流体密度和粘度等参数来计算。

通常情况下,管路长度压力损失可以用以下的公式来表示:ΔP = f (L/D) (ρv^2/2)。

其中,ΔP表示管路长度压力损失,f表示摩擦阻力系数,L表示管道长度,D表示管道直径,ρ表示流体密度,v表示流速。

在这个公式中,摩擦阻力系数f是一个重要的参数,它是根据流体在管道内的流动状态和管道壁面的粗糙度来确定的。

通常情况下,可以通过查表或者使用经验公式来计算摩擦阻力系数。

管道长度L、管道直径D、流体密度ρ和流速v都是可以通过实际测量或者计算得到的参数。

通过上述公式,我们可以看到管路长度压力损失与管道长度、管道直径、流速和流体密度等参数都有关系。

在实际工程中,我们可以根据具体的管路系统参数来计算管路长度压力损失,从而为系统的设计和运行提供重要的参考依据。

在工程实践中,准确地计算管路长度压力损失对于保证管路系统的正常运行和提高系统的效率非常重要。

首先,管路长度压力损失的准确计算可以帮助工程师们合理地选择管道的直径和长度,从而减小管道系统的能耗和运行成本。

其次,管路长度压力损失的准确计算也可以帮助工程师们预测管道系统的性能,从而及时地发现和解决系统中可能存在的问题。

在实际工程中,为了准确地计算管路长度压力损失,工程师们需要充分考虑管道系统的实际情况,包括管道的布置方式、管道材质、流体的物性参数等。

此外,工程师们还需要使用适当的计算方法和工具来进行计算,以确保计算结果的准确性和可靠性。

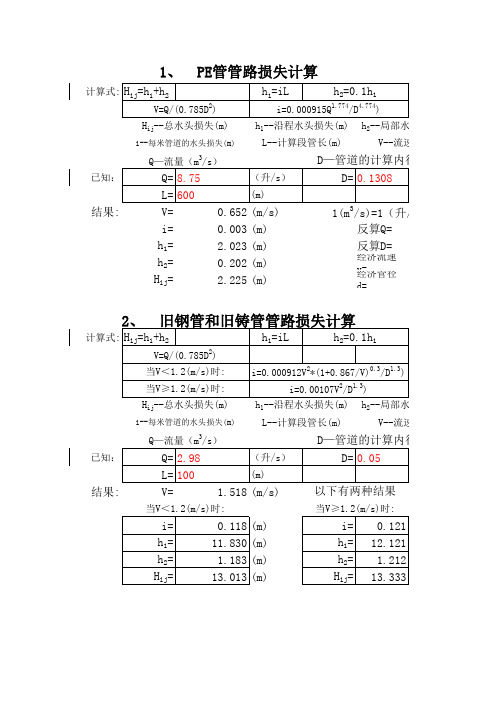

水力计算表

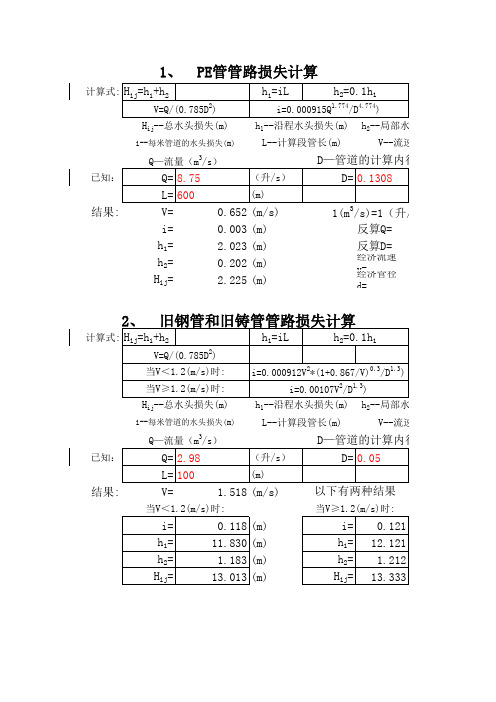

已知:

Q—流量(m3/s)

Q= 8.75

(升/s)

D—管道的计算内径(m) D= 0.1308

结果:

L= 600 V= i= h1= h2= Hij=

(m)

0.652 (m/s) 0.003 (m) 2.023 (m) 0.202 (m) 2.225 (m)

1(m3/s)=1(升/s)/1000

反算Q=

(头) 范》

b1= H= 1.4 18.5856 12

7.28 9.36

0.800000

b2=

0.40000

0.01840 2120.000 74.000 0.0736 1.44475

R^(1/6)= 局部水头损失系数和

自动计算Q=

0.51381 1.00000

0.00614

注:红色为需输入数据,蓝色为计算结果;计算损耗不用输入Q

Hij--总水头损失(m)

h1--沿程水头损失(m) h2--局部水头损失(m)

i--每米管道的水头损失(m)

L--计算段管长(m)

V--流速(m/s)

Q—流量(m3/s)

D—管道的计算内径(m)

已知:

Q= 2.98

(升/s)

D= 0.05

L= 100

(m)

结果:

V=

1.518 (m/s)

以下有两种结果

壁厚mm 2.30000 2.30000 3.00000 3.70000 4.60000 5.80000 6.80000 8.20000 10.00000 14.60000 18.20000 22.70000 28.60000

内径mm 15.4 20.4 26 32.6 40.8 51.4 61.4 73.6 90 130.8 163.6 204.6 257.8

管路沿程压力损失计算公式

管路沿程压力损失计算公式管路沿程压力损失,这可是个在流体力学中相当重要的概念呢!咱们先来说说啥是管路沿程压力损失。

想象一下,水在长长的水管里流动,就像咱们在长长的跑道上跑步一样,会遇到各种各样的阻力。

这些阻力会让水的压力逐渐减小,这个压力减小的量就是沿程压力损失啦。

那管路沿程压力损失是咋算出来的呢?这就得提到一个重要的公式:$h_f = \lambda \frac{l}{d} \frac{v^2}{2g}$ 。

这里面的$\lambda$ 叫沿程阻力系数,$l$ 是管道长度,$d$ 是管道内径,$v$ 是管内流体的平均流速,$g$ 是重力加速度。

为了让大家更好地理解这个公式,我给大家讲讲我之前碰到的一件事儿。

有一次,我们小区的供水系统出了点问题,水压变得特别低。

物业找了维修师傅来检查,师傅就用到了这个沿程压力损失的知识。

他拿着工具,测量了水管的长度、内径,还估算了水流的速度。

我在旁边好奇地看着,只见师傅嘴里念念有词,不停地在本子上计算着。

最后,师傅找到了问题所在,原来是有一段水管老化,内壁变得粗糙,导致沿程阻力系数增大,压力损失也就变大了。

经过更换那段水管,小区的供水就恢复正常啦。

咱们再仔细瞅瞅这个公式里的各个参数。

沿程阻力系数$\lambda$ 可不是个固定的值,它和管道的内壁粗糙度、流体的流动状态都有关系。

比如说,新的光滑管道和使用多年内壁生锈的管道,它们的沿程阻力系数可大不一样。

管道长度$l$ 就比较好理解啦,管子越长,水在里面流动遇到的阻力就越多,压力损失也就越大。

这就好比咱们跑的路程越长,越容易累得气喘吁吁。

管道内径$d$ 也很关键。

内径越小,水流受到的限制就越大,压力损失也就增加了。

就像狭窄的通道里人挤人,走起来特别费劲。

管内流体的平均流速$v$ 对压力损失的影响也不小。

流速越快,压力损失越大。

这就像开车开得太快,油耗也会增加一样。

重力加速度$g$ 呢,在一般的计算中,它是个常数。

在实际工程中,准确计算管路沿程压力损失可重要了。

管路摩擦损失系数计算公式

管路摩擦损失系数计算公式管路摩擦损失系数是在流体力学和管路设计中非常重要的参数,它用于计算管道中流体的流动阻力,对于管道的设计和性能评估具有重要意义。

在实际工程中,准确计算管路摩擦损失系数可以帮助工程师选择合适的管道材料、优化管道设计、减少能源消耗和成本支出。

管路摩擦损失系数的计算公式是基于流体力学理论和实验数据得出的,它可以用来预测管道中流体的流动阻力。

在计算管路摩擦损失系数时,需要考虑管道的材料、内径、壁厚、流体的性质以及流速等因素。

通常情况下,管路摩擦损失系数可以通过以下公式来计算:f = 0.079 / Re^0.25。

其中,f为管路摩擦损失系数,Re为雷诺数。

雷诺数是描述流体流动状态的一个无量纲参数,它可以用来判断流体的流动特性,是计算管路摩擦损失系数的重要参数之一。

在上述公式中,0.079是一个经验常数,Re^0.25是雷诺数的0.25次方。

通过这个公式,我们可以看出管路摩擦损失系数与雷诺数之间存在一定的关系,当雷诺数增大时,管路摩擦损失系数会减小,反之亦然。

这也说明了在流体的流动过程中,雷诺数对于管路摩擦损失系数的影响是非常显著的。

在实际工程中,计算管路摩擦损失系数时,通常会采用一些经验公式和图表来辅助计算。

例如,对于不同材料和内径的管道,可以通过查阅相关的流体力学手册和标准图表来获取相应的管路摩擦损失系数。

此外,还可以利用计算机软件和数值模拟方法来进行精确的计算,以获得更准确的结果。

除了计算管路摩擦损失系数外,工程师还需要考虑管道的安装方式、管道的弯头、阀门和其他附件对流体流动的影响,这些因素也会对管路摩擦损失系数产生一定的影响。

因此,在实际工程中,需要综合考虑各种因素,进行合理的计算和分析,以确保管道的设计和运行符合要求。

在管道设计和运行过程中,合理计算管路摩擦损失系数对于确保管道的安全运行和性能优化具有重要意义。

通过准确计算管路摩擦损失系数,可以帮助工程师选择合适的管道材料和尺寸,减少能源消耗和成本支出,提高管道的运行效率和可靠性。

管道压力损失计算

管道压力损失计算

管道总阻力损失hw=∑hf+∑hj,

hw—管道的总阻力损失(Pa);

∑hf—管路中各管段的沿程阻力损失之和(Pa);

∑hj—管路中各处局部阻力损失之和(Pa)。

hf=RL、

hf—管段的沿程损失(Pa);

R—每米管长的沿程阻力损失,又称比摩阻(Pa/m);

L—管段长度(m),

R

L—

d—管径(m

λ—

γ—

v—

g—

hj—

ζ—

成正比。

“流体力学”

和ξ都

有效断面上的平均流速,一般v=Q/s,其中Q是流量,S是管道的内截面积。

希望你能看懂

液体压力计算公式是什么

1mm水柱=10pa

10m=100000pa=0.1mpa

1毫米汞柱(mmHg)=133.322帕(Pa)

1工程大气压=98.0665千帕(kPa)

对静止液体,就是初中的公式

压强P=ρgh

压力F=PS

如果受力表面不规则,需要积分计算

——仅供参考

常用两种方法计算:

1.液体在柱形器具中,且放在水平面上,此时:F=G液=m液g=ρ液gV液

2.普遍计算:

P=ρgh

F=PS=ρghS

液体:P=ρgh

其中ρ是液体密度,

F=ps

——仅供参考。

管路损失计算工具

管路损失计算工具

管路损失计算工具是一种用来计算管道输送流体时所产生的压力损失的工具。

它可以用于计算各种不同类型的管道,包括圆形、矩形、椭圆形、三角形等形状的管道。

该工具还可以帮助用户选择合适的管道尺寸、材质和流量,以最小化压力损失并确保系统的高效运行。

该工具通常包括以下几种计算方法:

1. 等效长度法:该方法将管道中各种阀门、弯头、管径变化等所引起的压力损失转换为与等长直管段所产生的损失相同的等效长度。

2. 黏性阻力法:该方法考虑了流体在管道内摩擦的影响,通过计算管道壁面与流体之间的摩擦力来计算压力损失。

3. 斯特劳哈尔公式法:该方法是一种计算气体在管道中流动时压力损失的方法,它考虑了气体的压缩性和温度的影响。

使用管路损失计算工具可以帮助工程师和设计师更好地理解管道系统中流体的流动情况,并优化管道的设计和运行,从而提高系统的效率和性能。

- 1 -。

水力计算表

已知:

Q—流量(m3/s)

Q= 8.75

(升/s)

D—管道的计算内径(m) D= 0.1308

结果:

L= 600 V= i= h1= h2= Hij=

(m)

0.652 (m/s) 0.003 (m) 2.023 (m) 0.202 (m) 2.225 (m)

1(m3/s)=1(升/s)/1000

反算Q=

(头) 范》

b1= H= 1.4 18.5856 12

7.28 9.36

0.800000

b2=

0.40000

0.01840 2120.000 74.000 0.0736 1.44475

R^(1/6)= 局部水头损失系数和

自动计算Q=

0.51381 1.00000

0.00614

注:红色为需输入数据,蓝色为计算结果;计算损耗不用输入Q

壁厚mm 2.30000 2.30000 3.00000 3.70000 4.60000 5.80000 6.80000 8.20000 10.00000 14.60000 18.20000 22.70000 28.60000

内径mm 15.4 20.4 26 32.6 40.8 51.4 61.4 73.6 90 130.8 163.6 204.6 257.8

浆砌条石 (块石)

m3

7.056

h2--局部水头损失(m) V--流速(m/s)

管道的计算内径(m) (m)

(m3/s)=1(升/s)/1000 0.00875

4.136259

0.0023

69.61539

h2--局部水头损失(m) V--流速(m/s)

管道的计算内径(m) (m)

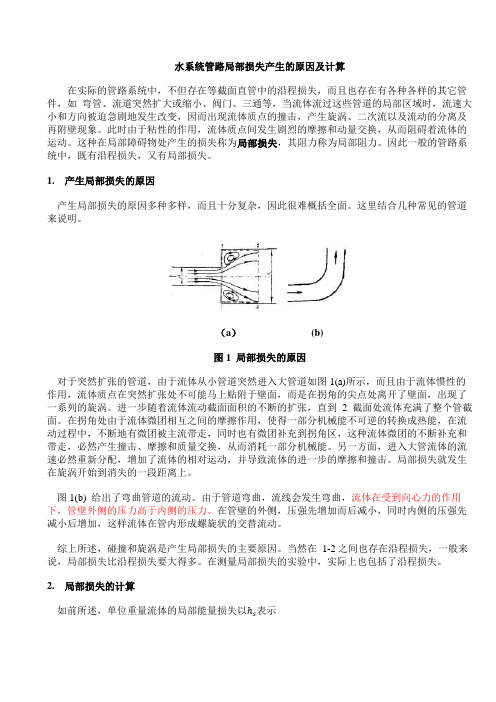

水系统管路局部损失的产生及计算

水系统管路局部损失产生的原因及计算在实际的管路系统中,不但存在等截面直管中的沿程损失,而且也存在有各种各样的其它管件,如弯管、流道突然扩大或缩小、阀门、三通等,当流体流过这些管道的局部区域时,流速大小和方向被迫急剧地发生改变,因而出现流体质点的撞击,产生旋涡、二次流以及流动的分离及再附壁现象。

此时由于粘性的作用,流体质点间发生剧烈的摩擦和动量交换,从而阻碍着流体的运动。

这种在局部障碍物处产生的损失称为局部损失,其阻力称为局部阻力。

因此一般的管路系统中,既有沿程损失,又有局部损失。

1.产生局部损失的原因产生局部损失的原因多种多样,而且十分复杂,因此很难概括全面。

这里结合几种常见的管道来说明。

(a)(b)图1 局部损失的原因对于突然扩张的管道,由于流体从小管道突然进入大管道如图1(a)所示,而且由于流体惯性的作用,流体质点在突然扩张处不可能马上贴附于壁面,而是在拐角的尖点处离开了壁面,出现了一系列的旋涡。

进一步随着流体流动截面面积的不断的扩张,直到 2 截面处流体充满了整个管截面。

在拐角处由于流体微团相互之间的摩擦作用,使得一部分机械能不可逆的转换成热能,在流动过程中,不断地有微团被主流带走,同时也有微团补充到拐角区,这种流体微团的不断补充和带走,必然产生撞击、摩擦和质量交换,从而消耗一部分机械能。

另一方面,进入大管流体的流速必然重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦和撞击。

局部损失就发生在旋涡开始到消失的一段距离上。

图1(b)给出了弯曲管道的流动。

由于管道弯曲,流线会发生弯曲,流体在受到向心力的作用下,管壁外侧的压力高于内侧的压力。

在管壁的外侧,压强先增加而后减小,同时内侧的压强先减小后增加,这样流体在管内形成螺旋状的交替流动。

综上所述,碰撞和旋涡是产生局部损失的主要原因。

当然在1-2之间也存在沿程损失,一般来说,局部损失比沿程损失要大得多。

在测量局部损失的实验中,实际上也包括了沿程损失。

管路损失计算

[例C3.8.1A] 管路损失计算:沿程损失+局部损失已知:图CE3.8.1A 示上下两个贮水池由直径d =10 cm ,长l = 50 m 的铁管连接(ε= 0.046 mm )中间连有球形阀一个(全开时K v = 5.7),90°弯管两个(每个K e = 0.64),为保证管中流量Q = 0.04m 3/s , 试求两贮水池的水位差H (m )。

图CE3.8.1A解:管内平均速度为s m s m d Q V /09.51.0/04.044232=⨯⨯==ππ管内流动损失由两部分组成:局部损失和沿程损失。

局部损失除阀门和弯头损失外,还有入口(K in = 0.5)和出口(K out =1.0)损失g V K K K K h out e v in j 2)2(2+++=沿程损失为g V d l h f 22λ= λ由Moody 图确定。

设ν=10 – 6 m 2/s00046.0100046.01009.5/10)1.0)(/09.5(Re 526==⨯===-m m m m d sm m s m Vdεν 查Moody 图可得 λ= 0.0173对两贮水池液面(1)和(2)列伯努利方程的第一种推广形式, 由(B4.6.13b )式w h g p z g V g p z g V +++=++2212)2()2(ρρ对液面V 1 = V 2 = 0, p 1 = p 2 = 0,由上式可得g V d l K K K K h h h z z H out e v in f j w 2)2(221λ++++=+==-== (0.5+5.7+2×0.64+1.0+0.017322/81.92)/09.5()1.050s m s m = 11.2 m + 11.4 m = 22.6 m讨论:计算结果表明本例管内局部损失与沿程损失大小相当,都要考虑在内。

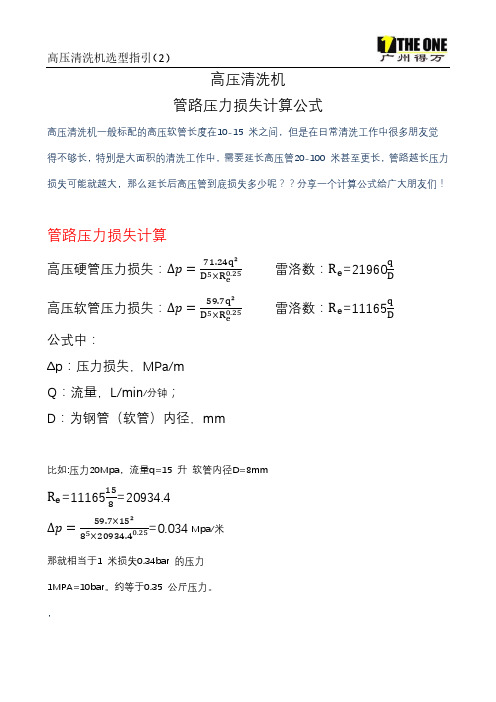

高压清洗机管路压力损失计算公式

R =11165 =20934.4 ∆������ =

. × × . ²

.

=0.034 Mpa/米

那就相当于1 米损失0.34bar 的压力 1MPA=10bar。约等于0.35 公斤压力。 ,

管路ห้องสมุดไป่ตู้力损失计算

高压硬管压力损失:∆������ = 高压软管压力损失:∆������ = 公式中: Δp:压力损失,MPa/m Q:流量,L/min/分钟; D:为钢管(软管)内径,mm

. × . ×

.

²

雷洛数:R =21960 雷洛数:R =11165

²

.

比如:压力20Mpa,流量q=15 升 软管内径D=8mm

高压清洗机选型指引 (2)

高压清洗机 管路压力损失计算公式

高压清洗机一般标配的高压软管长度在10-15 米之间,但是在日常清洗工作中很多朋友觉 得不够长,特别是大面积的清洗工作中,需要延长高压管20-100 米甚至更长,管路越长压力 损失可能就越大,那么延长后高压管到底损失多少呢??分享一个计算公式给广大朋友们!

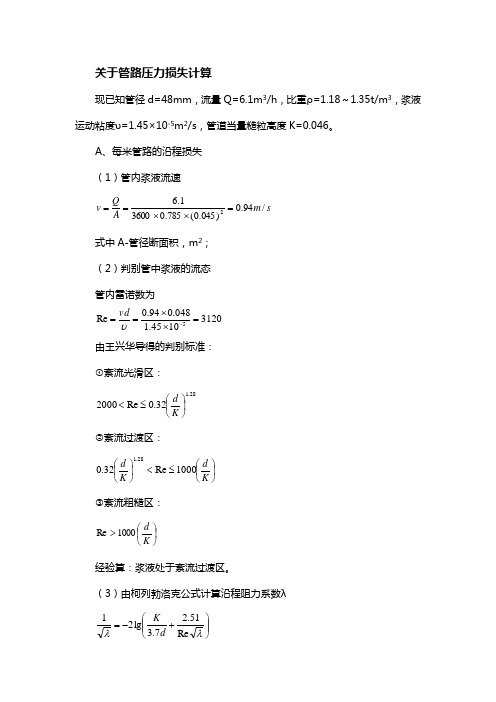

注浆站设计中关于管路压力损失计算 :

关于管路压力损失计算现已知管径d=48mm ,流量Q=6.1m 3/h ,比重ρ=1.18~1.35t/m 3,浆液运动粘度υ=1.45×10-5m 2/s ,管道当量糙粒高度K=0.046。

A 、每米管路的沿程损失(1)管内浆液流速s m A Q v /94.0)045.0(785.036001.62=⨯⨯== 式中A-管径断面积,m 2;(2)判别管中浆液的流态管内雷诺数为31201045.1048.094.0Re 5=⨯⨯==-υvd 由王兴华导得的判别标准:①紊流光滑区:28.132.0Re 2000⎪⎭⎫ ⎝⎛≤<K d ②紊流过渡区:⎪⎭⎫ ⎝⎛≤<⎪⎭⎫ ⎝⎛K d K d 1000Re 32.028.1 ③紊流粗糙区:⎪⎭⎫ ⎝⎛>K d 1000Re 经验算:浆液处于紊流过渡区。

(3)由柯列勃洛克公式计算沿程阻力系数λ⎪⎪⎭⎫ ⎝⎛+-=λλRe 51.27.3lg 21d K 代入数据:⎪⎭⎫ ⎝⎛+⨯-=λλ312051.2487.3046.0lg 21 得λ=0.043(4)由达西公式计算每米管路的压力损失水柱米∙=⨯⨯⨯=∙=0.049.820.940.04810.043222g v d l h f λ B 、局部损失按照沿程损失的15%计算。

整个管路的能量损失等于各管段的能量损失和局部损失的总和。

C 、计算1、从地面注浆站到风井口的距离为160m ,故压力损失h1=160×0.04×1.15=7.4m(米〃水柱)2、从风井口到井底的垂距为608m ,压力损失h2=608×0.04×1.15=28(米〃水柱)3.风井井底到11131工作面胶带顺槽的距离为2430m ,压力损失 h3=2430×0.04×1.15= 111.8(米〃水柱)4.风井底到11131工作面胶带顺槽(-410m )的正高差为115m ,压力损失 h4=115(米〃水柱)5.从地面注浆站到工作面(正差)的最大压力损失h=7.4+28+111.8+115=262.2(米〃水柱)=2622000Pa=2.62MPa6.从风井口到工作面的高差为493(米〃水柱)=4930000Pa=4.93MPaD 、有以上计算可知注浆泵压力:按照注浆终压13MPa 考虑,地面注浆泵压力=13.0+2.62-4.93=10.69MPa 。

管路损失计算范文

管路损失计算范文管路损失是指流体在管道中由于阻力而损失的能量。

管路损失的计算可以根据流体力学原理,通过引入管道布局、流体参数和运动状态等因素,来估算流体在管道中的压力损失。

一般来说,管路损失可以通过以下方法进行计算:1.利用摩擦阻力公式计算:根据流速、管道长度、管道直径、摩擦系数等参数,可以利用摩擦阻力公式来计算管道的压力损失。

常用的公式包括柯西公式、达西公式、庞德托公式等,其中庞德托公式是应用最广泛的。

2.利用管道区段法计算:对于复杂的管道系统,可以将其分成若干个区段,然后分别计算每个区段的压力损失,最后将各个区段的压力损失相加得到总的管路损失。

3.利用计算机模拟方法计算:借助计算机软件,可以通过建立管道模型、输入流体参数和边界条件等,进行数值模拟,得到管路损失的准确计算结果。

在进行管路损失计算时,需要考虑以下因素:1.流体特性:包括流体密度、粘度等。

不同流体对管道损失的影响不同,因此需要根据实际流体的特性进行计算。

2.管道直径和长度:管道直径和长度对管道损失有重要影响。

一般来说,管道直径越大,损失越小;管道长度越长,损失越大。

3.管道壁面摩擦:管道内壁面的摩擦对管道损失也有很大影响。

一般来说,壁面摩擦越大,损失越大。

4.流速:流速越大,损失越大。

如果流速过大,还可能导致流体剧烈振荡和冲击,对管道和设备造成损坏。

5.管道布局:管道的弯曲、分支、合流、节流等因素都会对流体的压力损失产生影响。

需要注意的是,管路损失的计算只是理论估算,实际情况中可能存在很多其他因素影响,如管道材料、接头、泵的性能等。

因此,在设计管道系统时,还需要考虑到这些因素,并进行实际的试验验证。

另外,管路损失计算还可以用来优化管道系统的设计,以达到更好的经济效益和工艺要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6-5圆管内流体紊流流动

管壁的相对粗糙度

/d

实验证明,粘性底层的厚度δ是随着雷诺数Re的改变而改变的 。

水力光滑时

34.2 d 0.875 Re

34.2 d Re

水力粗糙时

6-5圆管内流体紊流流动 圆管中紊流的速度分布 以流过光滑壁面紊流流动为例: 假设在整个区域内, ①当 y 时

t vxv y

' '

6-5圆管内流体紊流流动

取

dv x v x v y C 2 v x v y C 1 C 2 l dy

' ' ' ' 2

2

切向应力方向由速度梯度表示

dv x dv x t l dy dy

2

普朗特混合长度

dv x t l dy

' '

6-5圆管内流体紊流流动 在两流层间取微元面积dA,单位时间 由于横向脉动引起的动量变化量为

y

vx y l

v dAv

' y

' x

dA

2

1 vx y

vx y l

l l

y

两流层在dA上的作用力为:

vx

F v'y dAv'x

通除dA,并取时均值,脉动切向应力为

6-2 粘性流体的两种流动状态

粘性流体 流动状态

层流

分层有规律; 流体质点的轨迹线 光滑而稳定; 各液层间互不相混。

v vcr (下临界速度)

vcr v v'cr

层流 不定 紊流

紊流

流体质点的运动轨迹 极不规则;

v v'cr

(上临界速度)

过渡段

从层流到紊流的转 变阶段

各流层质点相互掺混;

彼此进行着激烈的动 量变换。

层流和紊流的区别在于:流动过程中流体层之间是否发生混掺现象。 在紊流流动中存在随机变化的脉动量,而在层流流动中则没有。

6-2 粘性流体的两种流动状态

6-2 粘性流体的两种流动状态

lg h f lg k m lg v

h f kv

v vcr

v v'cr

克服阻力, 消耗机械能

机械能转化 为热能

6-1 管内流动能量损失 沿程能量损失 简称沿程损失,是发生在缓变流整个流程中的能量损失,是 由流体的粘滞力造成的损失。

l v2 hf d 2g

沿程损失系数

达西-魏斯巴赫公式

f ( , v, d , )

影响沿程损失主要因素

流动状态、速度、管道几何尺寸、流体性质等

l ky

dv x 1 dy v k y

*

vx 1 ln y C v* k

6-5圆管内流体紊流流动

2 1

位势能+ 压强势能

位势能+ 压强势能

重力场中一维绝能定常流动积分式的能量方程

6-0 粘性流体总流伯努利方程 位势能+压强时能

在缓变流截面上

流束内流线的夹角很小 流线的曲率半径很大

近乎平行直线的流动

p p gv( z )dA gqV ( z ) g g A

2

6-5圆管内流体紊流流动 圆管中紊流的速度分布和沿程损失 圆管中紊流的区划 粘性层底 水力光滑与水力粗糙

6-5圆管内流体紊流流动

中心部分 速度分布比较均匀 紊流 不单独考虑

圆管中紊流

过渡部分

粘性底层

基本保持层流状态

δ

粘性底层的厚度很薄,但是它对紊流流动的能量损失以及流体 与壁面间的换热等物理现象却有着重要的影响。 管壁的绝对粗糙度ε: 管壁的粗糙凸出部分的平均高度

m

m1 m 1.75 2

沿程损失与流动状态有关,因此,要计算各种流体管 道的沿程损失,必须先判别流体的流动状态。

6-2 粘性流体的两种流动状态 临界流速与流体黏度、密度及流道线性尺寸相关。

vl vl Re v

l

流体通道(或绕流的物体)的特征尺寸

对于直径为d的圆截面管道

vl vd Re v

6-5圆管内流体紊流流动

6-5圆管内流体紊流流动

当 时,粘性底层完全淹没了管壁的粗糙凸出部分。这时粘性底层以外 的紊流区域完全感受不到管壁粗糙度的影响,流体好像在完全光滑的管子中 流动一样。这种情况管内流动称为“水力光滑”,这种管道称为“光滑管”。

当 时,管壁粗糙凸出部分有一部分或大部分暴露在紊流区中。流体流 过凸出部分,将产生漩涡,造成新的能量损失,管壁粗糙度将对紊流流动发 生影响。这种情况下管内流动称为“水力粗糙”,这种管道称“粗糙管”。

2

总流的动能修正系数

va v gv dA ( gqv ) 2g 2g A

2

6-0 粘性流体总流伯努利方程 内能 由截面 A1 至截面 A2,平均单位重力流体的内能增量为

1 u u ( gv dA gv dA) gqv A2 g g A1 1 gqv

切向摩擦力做功 内能增加

qv

(u

2

u1 ) dqv hw

流体机械能减少

转化为热

6-0 粘性流体总流伯努利方程

a1 v 12a p1 a 2 v 22a p2 z1 z2 hw 2g g 2g g

不可压缩粘性流体总流的伯努利方程 适用于重力作用下的不可压缩粘性流体定常流动 任意二缓变流截面,而且不必顾及在该二缓变流 之间有无急变流存在。

2

r p 2rdl

2

p r ( p dl ) l

r 2 dlg sin

6-4圆管内流体层流流动

列平衡方程:

p r p r ( p dl ) 2rdl r 2 dlg sin 0 l r d ( p gh ) 2 dl

2 2

v 'x 1 v x 1 v x 2 l dv x 2 dy

v 'y

v 'y

( v'x )2

v 'y

( v'x )2 ( v'x )1

v 'y

( v'x )1

' 横向脉动速度 v y 与纵向脉动速度 v'x 同一数量级。

dv x v y C1 v x C1l dy

vx 3 1 a ( ) dA A A v 1 2 r0

r0

0

r 2 3 {2[1 ( ) ] 2rdr 2 r0

在圆管中粘性流体做层流流动时的实际动能等于平 均流速计算的动能的一倍。

6-5圆管内流体紊流流动 紊流流动 时均速度和脉动速度

紊流时,流体质点做复杂的无规律的运动 一个质点有非常复杂的轨迹 不同瞬时通过空间同一点的粒子轨迹是在不断变化的

4 r d qv 0 2rv x dr r02 v 0 ( p gh ) 8 dl r0

对于水平放置的圆管

d 4 p qv 128l

哈根—泊肃叶公式

6-4圆管内流体层流流动 单位体积流体的压强降 单位重力流体的压强降

128 ql p 4 d

2

粘性流体在圆管中作层流流动时,流速的分布规律为旋转 抛物面。

6-4圆管内流体层流流动 在管轴上的最大流速为

v x max r02 d ( p gh ) 4 dl

平均流速等于最大流速的一半

r02 d 1 v v x max ( p gh ) 2 8 dl

圆管中的流量

第六章 管内流动和水力计算 液体出流

0 1 2 3

• 粘性流体总流伯努利方程 • 层流 紊流 • 管内层流流动 紊流流动 • 沿程损失实验研究

4 5

6

• 局部损失

• 管路串联、并联等的相关损失计算 • 液体出流 水击现象

6-0 粘性流体总流伯努利方程

对不可压缩流体总流定常流动

u v2 p u v2 p gv( z )dA gv( z )dA 0 g 2g g g 2g g A A

p 32lv 64 l v 2 64 l v 2 l v2 hf 2 g gd vd d 2 g Re d 2 g d 2g

64 Re

层流流动的沿程损失与平均流速的一次方成正比,沿程损失系数仅与雷诺数Re有 关,而与管道壁面粗糙与否无关。

6-4圆管内流体层流流动

6-2 粘性流体的两种流动状态

实验发现,不论流体的性质和管径如何变化

Recr 2320

Re'cr 13800

Re Recr

Recr Re Re'cr

层流

层、紊

紊流

紊

Re Re'cr

上临界雷诺数在工程上没有实用意义

工程上

Re cr 2000

6-2 粘性流体的两种流动状态

6-0 粘性流体总流伯努利方程 动能 实际动能

v2 v dA 2 2 A

用平均速度计算的的动能

v dA

A

3

va va 3 m va A va A 2 2 2

2 2

6-0 粘性流体总流伯努利方程

v dA v A 2 2

3 3 a A

1 v 3 a ( ) dA A A va

6-1 管内流动能量损失 局部能量损失

简称局部损失,是发生在流动状态急剧变化的急变流 中的能量损失。是主要由流体微团的碰撞、流体中的 涡流等造成的损失。

v hj 2g

局部损失发生位置

2

局部损失系数 由实验确定

弯头

变径管

• • • • 渐缩 渐扩 突缩 突扩