管道压力损失管道压力降计算表

管道压力降计算

工程设计标准

中国石化集团兰州设计院 实施日期:1999.06.01

管道压力降计算

SLDI 233A13-98 第 1 页 共 98 页

1 单相流(不可压缩流体) 1.1 简述 1.1.1 本规定适用于牛顿型单相流体在管道中流动压力降的计算.工艺系统专业在化工工艺专业已基 本确定各有关主要设备的工作压力的情况下,进行系统的水力计算.根据化工工艺要求计算各主要设备之 间的管道(包括管段、阀门、控制阀、流量计及管件等)的压力降,使系统总压力降控制在给定的工作压 力范围内,在此基础上确定管道尺寸、设备接管口尺寸、控制阀和流量计的允许压力降,以及安全阀和 爆破片的泄放压力等。 1.1.2 流动过程中剪应力与剪变率之比为一常数,并等于其动力粘度的流体称牛顿型流体.凡是气体都 是牛顿型流体,除工业上的高分子量液体、胶体、悬浮液、乳浊液外,大部分液体亦属牛顿型流体。 1.2 计算方法 1.2.1 注意事项 1.2.1.1 安全系数

(1.2.3-1)

2) 整个管路的压力降等于各管段压力降之和,即

△P=△P1+△P2+△P3+ ……

(1.2.3-2)

1.2.3.2 复杂管路

凡是有分支的管路,称为复杂管路,复杂管路可视为由若干简单管路组成.

3

SLDI

a) 并联管路 在主管某处分支,然后又汇合成为一根主管.

1) 各支管压力降相等,即

计算方法中未考虑安全系数,计算时应根据实际情况选用合理的数值。通常,对平均需要使用5~10 年的钢管,在摩擦系数中加20%~30%的安全系数,就可以适应其粗糙度条件的变化;超过5~10年, 条件往往会保持稳定;但也可能进一步恶化。此系数中未考虑由于流量增加而增加的压力降,因此须再 增加10%~20%的安全系数。规定中对摩擦压力降计算结果按1.15倍系数来确定系统的摩擦压力降,但 对静压力降和其它压力降不乘系数。 1.2.1.2 计算准确度

管道压损计算

(V =-)管道压损计算:1. 管道中压损:△P =△P +△P +△PP f te△ P :管道总压降,KPap△ P :直管段压降,KPaf△P :局部压降,KPat△P:标咼变化压降,KPae2. 雷诺数(气体在管道内的流动方程)p ududR ==—e卩VR :雷诺数;eP :气体密度,Kg/m3()u :管道内气体的速度,m/sd :管道直径,m卩:动力粘度,Pa.sV:动力粘度,m?/s气体的粘度随温度的增高而增大(液体的粘度随温度的增高而减小),与压力几乎没有关系。

空气的粘度卩壳用下式计算:380273+1 一皿0*1"亦7*(方L3/2t :为气体温度圆管内流动的下限雷诺数:Re =2000 c直管段压降△P 二九亠上二其中摩擦系数九应根据流动状态按下面公司计算。

f d '2i(1)在工程计算时:ReW2000时按流层计算;64沿程压损系数:九=石一Re.75金属管沿程压损系数:九=矿JtI ■Vrifit■:■ik[i>4M*ii?r ■hlg ・K|h'.iIfA.<i J s--呵口 1.355 J.riM14.axIk19XlA"" ■DLixuii^x|n■* 】.甘1IT.45X1.1-■hL|lM||JH}E-flIT-nXH-'' It 村XM"13|.JIK|i.^|HL I MKI4-}9Xitl"■3Q|,|l< 1.ill] ii.iixifl-*11■HieJ&-- i.LIE - j>OIJ E L L^J4]l -hJ.IET ].n|.R 臥曲*■*•*j.J io I.uisU.||XH -'相k.u62[.nilllA.llX|b 4乩同捏k>rJ.iriti L.4J9 i 乳01疋1鼻7IL4iJ"l£» ATI l.»3EiI ,«]? Jb,|*xj*s ILMMtl--8gL OJ ) iix-uiiC|q-B 熬祜眉厂‘ It c.他l_n]= |i|>ejo"*■ E.-reHli-1St1.022hi^fKlQ-1IW> IJ.f|0 I.PU aL.rrKB -!,IK (ME IM ”帕L L ar. l-K o.Iff I.KM IL!1K|a -a IMPW*l<>l,iu> 氛!EIQfn,IZILI !*1-JE 千览賈ClQDkTbfW 力下JReRe>2000时按紊流进行计算:九=¥Re0-25橡胶软管沿程压损系数: 80 Re3•直管段压降△P八;E^K其中摩擦系数九应根据流动状态按上面公式计f d20算。

管道压损计算

管道压损计算:1.管道中压损:△=△+△+△△:管道总压降,KPa△:直管段压降,KPa△:局部压降,KPa△:标高变化压降,KPa2.雷诺数(气体在管道内得流动方程)()雷诺数;气体密度,Kg/m³()管道内气体得速度,m/s管道直径,m动力粘度,Pa、s动力粘度,m²/s气体得粘度随温度得增高而增大(液体得粘度随温度得增高而减小),与压力几乎没有关系。

空气得粘度壳用下式计算:t:为气体温度圆管内流动得下限雷诺数:直管段压降△其中摩擦系数应根据流动状态按下面公司计算。

(1)在工程计算时:时按流层计算;沿程压损系数:金属管沿程压损系数:橡胶软管沿程压损系数:时按紊流进行计算:3.直管段压降△其中摩擦系数应根据流动状态按上面公式计算.直管段压降,KPa摩擦系数:管道长度,m管道直径,m气体密度,Kg/m³,时r=1、29管道内气体得速度,m/s阻力附件系数,=1、15~1、204、管道管径与壁厚关系(1)风管得壁厚管壁应有合理得厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经济。

风管壁厚按下表取值:风管壁厚度表3管径D(mm) 100~630 710~1000 1120~1700 1800~2650 2800~5600(2)当含有熟料及磨损性强得矿物粉尘,且流速〉15m/s 时,风管壁厚适当加大.(3)为防止大型风管得刚度变形,在其长度方向每隔2、5m 增加一道加固圈,加固圈 可用宽50~80,厚度为5~8mm 得扁钢制作.(4)风管得法兰规格,螺栓孔径,数量等均应按表中给定尺寸确定.5、管道阻力计算(1) 阻力计算公式风管系统阻力应为管道得摩擦阻力与局部阻力之与:λ——圆管摩擦阻力系数;见表L—-风管长度,m;D——风管直径,m;ξ——管件及变径点阻力系数,查工艺手册(下)14~18页;υ—-风管中流速,m /s;ρ——空气密度,K g/m 3,20℃时r=1、29;K 0——阻力附加系数,K 0=1、15~1、20;(2)摩擦阻力系数λ计算管道内摩擦阻力系数“λ”值与介质流动状态、雷诺数R e及管壁粗糙度κ等因素有关,对于钢板焊接得管道其摩擦系数λ计算如下:① λ=1、42/(l g1、274×Q /υ×κ)2 (4)λ———-摩擦阻力系数,mm 见表5a 、5bQ----—管内气体流量,m 3ﻩ/h;υ———--管内气体流速,m/s ;Κ----管壁粗糙度,mm 一般取κ=0、1m mΚ值 表4②ﻩ (5)de-——-——-——当量直径,mΚ—-——-—-—-管壁粗糙度,m(3)续表5a(3)局部阻力系数“ξ”值该系数指动压头单位得局部损失数,由于气流经各种管件(三通、弯头、变异管、阀门等)流向变换、冲击或流速变化引起得压力损失。

管道压力降计算

1.2.4.2

表1.2.42

ρm=ρ2+(ρ1+ρ2)/3

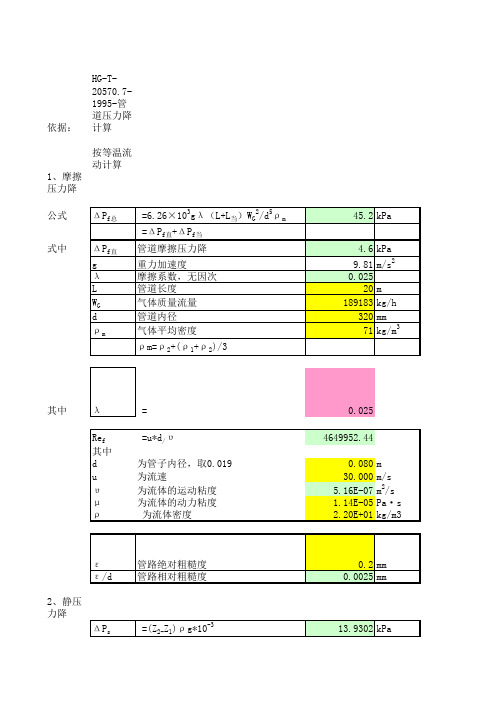

45.2 kPa

4.6 kPa 9.81 m/s2 0.025

20 m 189183 kg/h

320 mm 71 kg/m3

其中

λ

Ref 其中 d u υ μ ρ

=

=u*d/υ

为管子内径,取0.019 为流速 为流体的运动粘度 为流体的动力粘度 为流体密度

ε ε/d

2、静压 力降

压力损失 ΔP

=ΔPf直+ΔБайду номын сангаасs+ΔPN+ΔPf当

13.9302 kPa 20 m 71 kg/m3

9.81 m/s2

kPa kPa m/s kg/m3

40.6 kPa 176 m 10 0.32 m

59.1 kPa

2.2.2.3 2.2.2.3

按图 1.2.4-1 结合下列 数据查得

按表 1.2.4-1 查得

ΔPs

管路绝对粗糙度 管路相对粗糙度

=(Z2-Z1)ρg*10-3

0.025 4649952.44

0.080 m 30.000 m/s 5.16E-07 m2/s 1.14E-05 Pa·s 2.20E+01 kg/m3

0.2 mm 0.0025 mm

13.9302 kPa

式中

ΔPs Z2-Z1 ρ g

管道静压力降 管道出、进口标高 流体密度 重力加速度

3、速度 压力降

ΔPN

=(μ22-μ12)ρ*103

式中

ΔPN μ2-μ1 ρ

速度压力降 出、进口流体流速 流体密度

4、局部 压力降 (按表内 当量选 取)

管道压力损失计算

冷热水管道系统的压力损失无论在供暖、制冷或生活冷热水系统,管道是传送流量和热量必不可少的部分。

计算管道系统的压力损失有助于: (1) 设选择正确的管径。

(2) 设选择相应的循环泵和末端设备。

也就是让系统水循环起来并且达到热能传送目的的设备。

如果不进行准确的管道选型,会导致系统出现噪音、腐蚀(比如管道阀门口径偏小)、严重的能耗及设备的浪费(比如管道阀门水泵等偏大)等。

管道系统的水在流动时遇到阻力而造成其压力下降,通常将之简称为压降或压损。

压力损失分为延程压力损失和局部压力损失:— 延程压力损失指在管道中连续的、一致的压力损失。

— 局部压力损失指管道系统内特殊的部件,由于其改变了水流的方向,或者使局部水流通道变窄(比如缩径、三通、接头、阀门、过滤器等)所造成的非连续性的压力损失。

以下我们将探讨如何计算这两种压力损失值。

在本章节内我们只讨论流动介质为水的管道系统。

一、 延程压力损失的计算方式对于每一米管道,其水流的压力损失可按以下公式计算其中:r=延程压力损失 Pa/m Fa=摩擦阻力系数ρ=水的密度 kg/m 3v=水平均流速 m/sD=管道内径 m公式(1)延程压力损失局部压力损失管径、流速及密度容易确定,而摩擦阻力系数的则取决于以下两个方面:(1)水流方式,(2)管道内壁粗糙程度表1:水密度与温度对应值水温°C10 20 30 40 50 60 70 80 90 密度 kg/m3999.6 998 995.4 992 987.7 982.8 977.2 971.1 964.61.1 水流方式水在管道内的流动方式分为3种:—分层式,指水粒子流动轨迹平行有序(流动方式平缓有规律)—湍流式,指水粒子无序运动及随时变化(流动方式紊乱、不稳定)—过渡式,指介于分层式和湍流式之间的流动方式。

流动方式通过雷诺数(Reynolds Number)予以确定:其中:Re=雷诺数v=流速m/sD=管道内径m。

管道压力降计算

工程设计标准

中国石化集团兰州设计院 实施日期:1999.06.01

管道压力降计算

SLDI 233A13-98 第 1 页 共 98 页

1 单相流(不可压缩流体) 1.1 简述 1.1.1 本规定适用于牛顿型单相流体在管道中流动压力降的计算.工艺系统专业在化工工艺专业已基 本确定各有关主要设备的工作压力的情况下,进行系统的水力计算.根据化工工艺要求计算各主要设备之 间的管道(包括管段、阀门、控制阀、流量计及管件等)的压力降,使系统总压力降控制在给定的工作压 力范围内,在此基础上确定管道尺寸、设备接管口尺寸、控制阀和流量计的允许压力降,以及安全阀和 爆破片的泄放压力等。 1.1.2 流动过程中剪应力与剪变率之比为一常数,并等于其动力粘度的流体称牛顿型流体.凡是气体都 是牛顿型流体,除工业上的高分子量液体、胶体、悬浮液、乳浊液外,大部分液体亦属牛顿型流体。 1.2 计算方法 1.2.1 注意事项 1.2.1.1 安全系数

3)对较复杂的枝状管路,可在分支点处将其划分为若干简单管路,按一般的简单管路分别计算。

1.2.4 管道压力降计算

1.2.4.1 概述

1.2.4.1.1 管道压力降为管道摩擦压力降、静压力降以及速度压力降之和。

管道摩擦压力降包括直管、管件和阀门等的压力降,同时亦包括孔板、突然扩大、突然缩小以及

接管口等产生的局部压力降;静压力降是由于管道始端和终端标高差而产生的;速度压力降是指管道始

1sldi管内径d体积流量v流速ufmmm3hms图1221流速流量管径计算图体积流量v密度粘度fm3hkgm3mpas图1222液体气体p1000kpa经济管径图2sldi表1221某些管道中流体允许压力降范围序号管道种类及条件压力降范围kpa100m管长1蒸汽p64?10mpa表46?230总管p35mpa表12?35p35mpa表23?46支管p35mpa表23?46p35mpa表23?69排气管46?122大型压缩机735kw进口18?9出口46?69小型压缩机进出口23?23压缩机循环管道及压缩机出口管023?123安全阀进口管接管点至阀最大取整定压力的3出口管最大取整定压力的10出口汇总管最大取整定压力的754一般低压工艺气体23?235一般高压工艺气体23?696塔顶出气管127水总管238水支管189泵进口管最大取8出口管34m3h35?1383h23?9234?110m3110mh12?46表1222某些对管壁有腐蚀及磨蚀流体的流速序号介质条件管道材料最大允许流速ms1烧碱液浓度5碳钢1222浓硫酸浓度80碳钢1223酚水含酚1碳钢0914含酚蒸汽碳钢18005盐水碳钢183管径900衬水泥或沥青钢管460管径900衬水泥或沥青钢管600

缩径球阀及管道压力损失计算

计算参数/说明符 号DN200x150DN250x200DN300x250DN350x300DN400x350DN450x400球阀进口端大管直径(mm)-------------------------------给 定D1201252303334385436球阀进口端小管直径(mm)-------------------------------给 定D2150201252303334385球阀进口端过渡段夹角(°)-----------------------------给 定909090909090球阀进口端过渡段夹角(⌒)-----------------------------计算输出 1.5707963271.5707963271.5707963271.5707963271.5707963271.570796327球阀进口端管道的表面粗造度(mm)-----------------------设计给定△0.20.20.20.20.20.2管道内流体的运动粘度(mm^2/S)---------------------查表点击给定μ111111管道内流体的密度(Kg/mm^3)------------------------查表点击给定ρ0.0000010.0000010.0000010.0000010.0000010.000001流体在管道内的平均流速(mm/S)-------------------------给 定v 100010001000100010001000球阀进口端过渡段夹角Q度时的阻力系数--------------查表1-90给定ξc 0.350.350.350.350.350.35球阀进口端小管与大管面积比的阻力系数-------------查表1-91给定ε0.65660.6720.6850.73380.7050.72球阀进口端大管截面面积(mm^2)-------------------------计算输出A131730.871249875.9249772106.6199887615.87752116415.6428149301.0493球阀进口端小管截面面积(mm^2)-------------------------计算输出A217671.4586831730.871249875.9249772106.6199887615.87752116415.6428进口端压力损失示例图形&计算公式Q端压力损DN500x400DN600x500DN700x600DN800x700DN900x800DN1000x900 487589684779874976 385487589684779874 9090909090901.570796327 1.570796327 1.570796327 1.570796327 1.570796327 1.5707963270.20.20.20.20.20.21111110.0000010.0000010.0000010.0000010.0000010.0000011000100010001000100010000.350.350.350.350.350.350.67120.680.7040.720.7220.725 186272.097272471.1162367453.2431476611.8069599946.8075748151.4409 116415.6428186272.097272471.1162367453.2431476611.8069599946.8075。

管道压损计算

管道压损计算:1.管道中压损:△=△+△+△△:管道总压降,KPa△:直管段压降,KPa△:局部压降,KPa△:标高变化压降,KPa2.雷诺数(气体在管道内得流动方程)()雷诺数;气体密度,Kg/m³()管道内气体得速度,m/s管道直径,m动力粘度,Pa、s动力粘度,m²/s气体得粘度随温度得增高而增大(液体得粘度随温度得增高而减小),与压力几乎没有关系。

空气得粘度壳用下式计算:t:为气体温度圆管内流动得下限雷诺数:直管段压降△其中摩擦系数应根据流动状态按下面公司计算、(1)在工程计算时:时按流层计算;沿程压损系数:金属管沿程压损系数:橡胶软管沿程压损系数:时按紊流进行计算:3.直管段压降△其中摩擦系数应根据流动状态按上面公式计算。

直管段压降,KPa摩擦系数:管道长度,m管道直径,m气体密度,Kg/m³,时r=1。

29管道内气体得速度,m/s阻力附件系数,=1、15~1。

204、管道管径与壁厚关系(1)风管得壁厚管壁应有合理得厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经济。

风管壁厚按下表取值:风管壁厚度表3管径D(mm) 100~630 710~10001120~17001800~26502800~5600(2)当含有熟料及磨损性强得矿物粉尘,且流速>15m/s 时,风管壁厚适当加大。

(3)为防止大型风管得刚度变形,在其长度方向每隔2。

5m增加一道加固圈,加固圈 可用宽50~80,厚度为5~8mm 得扁钢制作。

(4)风管得法兰规格,螺栓孔径,数量等均应按表中给定尺寸确定。

5、管道阻力计算 (1) 阻力计算公式风管系统阻力应为管道得摩擦阻力与局部阻力之与:λ——圆管摩擦阻力系数;见表L ——风管长度,m; D ——风管直径,m;ξ——管件及变径点阻力系数,查工艺手册(下)14~18页; υ——风管中流速,m/s;ρ—-空气密度,Kg /m 3,20℃时r=1.29; K 0——阻力附加系数,K0=1。

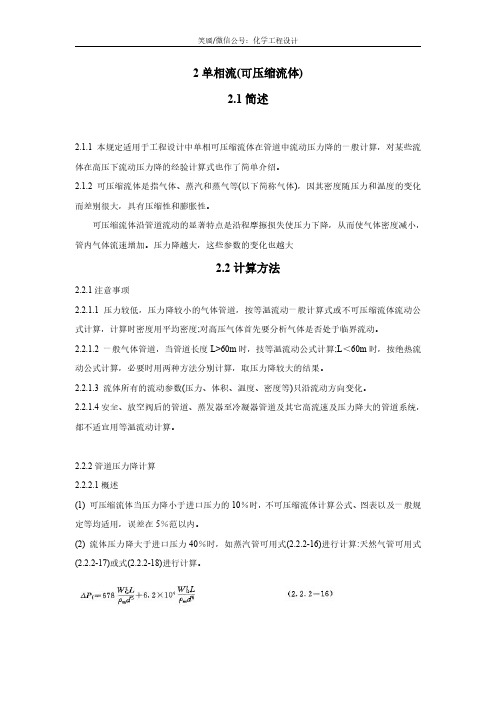

管道压力降计算-单相流(可压缩)

2单相流(可压缩流体)2.1简述2.1.1本规定适用于工程设计中单相可压缩流体在管道中流动压力降的一般计算,对某些流体在高压下流动压力降的经验计算式也作了简单介绍。

2.1.2可压缩流体是指气体、蒸汽和蒸气等(以下简称气体),因其密度随压力和温度的变化而差别很大,具有压缩性和膨胀性。

可压缩流体沿管道流动的显著特点是沿程摩擦损失使压力下降,从而使气体密度减小,管内气体流速增加。

压力降越大,这些参数的变化也越大2.2计算方法2.2.1注意事项2.2.1.1压力较低,压力降较小的气体管道,按等温流动一般计算式或不可压缩流体流动公式计算,计算时密度用平均密度;对高压气体首先要分析气体是否处于临界流动。

2.2.1.2一般气体管道,当管道长度L>60m时,技等温流动公式计算;L<60m时,按绝热流动公式计算,必要时用两种方法分别计算,取压力降较大的结果。

2.2.1.3流体所有的流动参数(压力、体积、温度、密度等)只沿流动方向变化。

2.2.1.4安全、放空阀后的管道、蒸发器至冷凝器管道及其它高流速及压力降大的管道系统,都不适宜用等温流动计算。

2.2.2管道压力降计算2.2.2.1概述(1)可压缩流体当压力降小于进口压力的10%时,不可压缩流体计算公式、图表以及一般规定等均适用,误差在5%范以内。

(2)流体压力降大于进口压力40%时,如蒸汽管可用式(2.2.2-16)进行计算:天然气管可用式(2.2.2-17)或式(2.2.2-18)进行计算。

(3)为简化计算,在一般情况下,采用等温流动公式计算压力降,误差在5%范围以内,必要时对天然气、空气、蒸汽等可用经验公式计算。

2.2.2.2一般计算(1)管道系统压力降的计算与不可压缩流体基本相同,即△P=△Pf+△Ps+△P N静压力降△Ps,当气体压力低、密度小时,可略去不计;但压力高时应计算。

在压力降较大的情况下,对长管(L>60m)在计算△Pf时,应分段计算密度,然后分别求得各段的△Pf,最后得到△Pf的总和才较正确。

管道压力损失管道压力降计算表

5 流动状态

6 摩擦系数

7 管件当量长度 管道压降

1 100m管道压降 2 直管段压降 3 局部阻力降 4 总压降

5 压降% 6 末端马赫数

流量核算 百米压降(kPa)

1 气体流量

2 气体密度 3 气体粘度 4 气体Cp/Cv 5 初始压力 6 最大允许压力降

管道 1 管道长度 2 初选管径 3 绝对粗糙度

管件 1 45度弯头 2 90度弯头 3 180度弯头 4 三通(分流) 5 三通(合流) 6 闸阀(全开) 7 截止阀(全开) 8 蝶阀(全开) 9 止回阀(全开) 10 容器入管口 11 其它管件

2.44

3.82 5.50 7.48 9.77 12.37 15.27 18.48 21.99 25.81 29.93

0.39

0.61 0.88 1.20 1.57 1.98 2.45 2.96 3.52 4.13 4.79

2.94

4.60 6.62 9.01 11.77 14.90 18.40 22.26 26.49 31.09 36.06

1475

8.11 0.014 1.156

450 20

7969

2.27 0.0118 1.3247

450 12

9864

8.11 0.014 1.156

450 20

6128

2.37

0.014 1.3477

450 20

2108

2.37

0.014 1.3477

450 20

100

2.37

0.014 1.3477

冷热水管道的压力损失

冷热水管道系统的压力损失意大利卡莱菲公司北京办事处 舒雪松无论在供暖、制冷或生活冷热水系统,管道是传送流量和热量必不可少的部分。

计算管道系统的压力损失有助于: (1) 设选择正确的管径。

(2) 设选择相应的循环泵和末端设备。

也就是让系统水循环起来并且达到热能传送目的的设备。

如果不进行准确的管道选型,会导致系统出现噪音、腐蚀(比如管道阀门口径偏小)、严重的能耗及设备的浪费(比如管道阀门水泵等偏大)等。

管道系统的水在流动时遇到阻力而造成其压力下降,通常将之简称为压降或压损。

压力损失分为延程压力损失和局部压力损失:— 延程压力损失指在管道中连续的、一致的压力损失。

— 局部压力损失指管道系统内特殊的部件,由于其改变了水流的方向,或者使局部水流通道变窄(比如缩径、三通、接头、阀门、过滤器等)所造成的非连续性的压力损失。

以下我们将探讨如何计算这两种压力损失值。

在本章节内我们只讨论流动介质为水的管道系统。

一、 延程压力损失的计算方式对于每一米管道,其水流的压力损失可按以下公式计算延程压力损失局部压力损失其中:r=延程压力损失 Pa/m Fa=摩擦阻力系数ρ=水的密度 kg/m 3v=水平均流速 m/s D=管道内径 m管径、流速及密度容易确定,而摩擦阻力系数的则取决于以下两个方面: (1)水流方式,(2)管道内壁粗糙程度表1:水密度与温度对应值1.1 水流方式水在管道内的流动方式分为3种:—分层式,指水粒子流动轨迹平行有序(流动方式平缓有规律) —湍流式,指水粒子无序运动及随时变化(流动方式紊乱、不稳定) —过渡式,指介于分层式和湍流式之间的流动方式。

流动方式通过雷诺数(Reynolds Number )予以确定:其中:Re=雷诺数v=流速 m/sD=管道内径 m。

ט=水温及水流动力粘度,m 2/s表 2:水温及相关水流动力粘度公式(1)通过公式2计算出雷诺数就可判断水流方式: Re<2,000: 分层式流动 Re :2,000-2,500: 过渡式流动 Re>2,500: 湍流式流动由于过渡式流动方式的雷诺数范围较窄,且其流动方式多变,因此大多将大于2,000的归为湍流式流动。

管道压力损失

除尘系统中的管道压力损失计算管道的压力损失就是含尘空气在管道中流动的压力损失.它等于管道沿程(摩擦)压力损失和局部损失之和,在实际计算中以最长沿程一条管道进行计算,其计算结果作为风机造型的参考依据. 一:管道的沿程压力损失a S S A------管道的截面积(m 2) P-----湿周,既管道的周长(m )左管道系统计算中,一般先计算出单位长度的摩擦损失,通常也称比摩阻(Pa/m ):△P m =λ4R S1 2V 2e比摩阻力可通过查阅图表14-1得出,我公司的管道主要应用于除尘系统中,考虑到含尘空气中粉尘沉降的问题,除尘管道内的风速选择为25~28m/s.根据计算图标得出的以下数据:当含尘空气流经管道中的管件及设备时,由于在边界急剧改变的区域将出现漩涡区和速度的重新分布,从而使流动阻力大大增加,这种阻力称为局部阻力。

克服局部阻力引起的能量损失,称之为局部压力损失或局部损失。

局部损失可按下列公式计算:△P J =δ△P J ----局部压力损失(Pa )2V 2eδ------局部阻力系数局部阻力系数δ可根据不同管道组件:如进出风口、弯头、三通等的不同尺寸比例,在相关资料中可查得,然后再根据上式计算出局部损失的大小。

例如:整体压制900圆弯头:当r/D=1.5时δ=0.15当r/D=2.0时δ=0.13 当r/D=2.5时δ=0.12总之,△P 可根据方式进行计算:F---功率(KW ) Pq---风机全压(Pa ) Q---风机风量(m 3/s )η----风机效率(一般为0.8~0.86)K---安全系统(1.0~1.2)1000*η上式所得结果即为风机数电机功率,实际使用功率为:Fs=Fs/F 即为风机的实际使用负载率Pq*Q 1000*η。

管径及压力损失计算表

3.压缩空 气工况下 密度取值 见《动力 管道设计 手册》 P20页表 1-34。 4.在近似 计算中, 管道局部 摩擦阻力 损失可取 直管段摩 擦阻力损 失的10% ~50%, 其中厂区 取10%~ 15%,车 间取30% ~50%。 5.管道压 力损失的 裕度系数 取1.05~ 1.15。

6.利用本 表公式计 算压力损 失时,总 压力损失 应小于起 点压力的 10%,当 总压力损 失达到起 点压力的 10%~20% 时,气体 介质密度 应取平均 密度。

压力损失计算

局部摩擦 阻力损失

系数

局部摩擦 阻力损失

(MPa)

裕度系数

总阻力损 失(MPa)

ΔPk

Ch

ΔPt

0.3

0.006

1.1

0.030

压降比 4.2%

符号 数值

耗量计算

管径计算

小时平均 耗量 (m3/h)

负荷不平 衡系数

实用附加 系数

计算耗量 (m3/h)

计算耗量 (m3/min)

工作压力 绝压 (MPa)

工作温度 (℃)

工况流量 (m3/h)

假定流速 (m/s)

管道计算 内径(m)

管道圆整 内径(m)

实际流速 (m/s)

流体摩擦 系数

Qcp

k1

k2

QJ

Qj

P

t

Qv

ν

Di

DI

νa

λ

2000

1.2

1.15

2760

46

0.7

20

423

Hale Waihona Puke 100.122 0.125 9.6 0.0222

工况下 密度 (kg/m3)

管道压力损失管道压力降计算表

40 100

80 200

0.001256 0.00785 0.005024 0.0314 2.727012 16.75561 10.05586 31.05602 63214.29 473544.5 466205.3 1195350

450 20

456

3.2375 0.01146

1.3173 450 20

439

8.11 0.014 1.156

450 20

6102

3.2375 0.01146

1.3173 450 20

5868

8.11 0.014 1.156

450 20

115

3.2375 0.01146 1.3173

450 20

m

mm

2.44

3.82 5.50 7.48 9.77 12.37 15.27 18.48 21.99 25.81 29.93

0.39

0.61 0.88 1.20 1.57 1.98 2.45 2.96 3.52 4.13 4.79

2.94

4.60 6.62 9.01 11.77 14.90 18.40 22.26 26.49 31.09 36.06

20.5779 15.404 9.37461 6.93369 28.4314 14.95708 28.05718 6.806622

4193858 1632928 248443 156767 3767392 4529028 1585895 197228.6

完全湍 完全湍 过渡湍 过渡湍

流

流

流

流

完全湍流 完全湍流 完全湍流 过渡湍流

cp 0.01426 0.01157 0.01157 0.01146 0.01157 0.01157 0.01146

管径流量与压力关系表新

流量与管径、压力、流速的一般关系一般工程上计算时,水管路,压力常见为0.1--0.6MPa,水在水管中流速在1--3米/秒,常取1.5米/秒。

流量=管截面积X流速=0.002827X管内径的平方X流速(立方米/小时)。

其中,管内径单位:mm ,流速单位:米/秒,饱和蒸汽的公式与水相同,只是流速一般取20--40米/秒。

水头损失计算Chezy 公式这里:Q ——断面水流量(m3/s)C ——Chezy糙率系数(m1/2/s)A ——断面面积(m2)R ——水力半径(m)S ——水力坡度(m/m)根据需要也可以变换为其它表示方法:Darcy-Weisbach公式由于这里:h f——沿程水头损失(mm3/s)f ——Darcy-Weisbach水头损失系数(无量纲)l ——管道长度(m)d ——管道内径(mm)v ——管道流速(m/s)g ——重力加速度(m/s2)水力计算是输配水管道设计的核心,其实质就是在保证用户水量、水压安全的条件下,通过水力计算优化设计方案,选择合适的管材和确经济管径。

输配水管道水力计算包含沿程水头损失和局部水头损失,而局部水头损失一般仅为沿程水头损失的5~10%,因此本文主要研究、探讨管道沿程水头损失的计算方法。

1.1 管道常用沿程水头损失计算公式及适用条件管道沿程水头损失是水流摩阻做功消耗的能量,不同的水流流态,遵循不同的规律,计算方法也不一样。

输配水管道水流流态都处在紊流区,紊流区水流的阻力是水的粘滞力及水流速度与压强脉动的结果。

紊流又根据阻力特征划分为水力光滑区、过渡区、粗糙区。

管道沿程水头损失计算公式都有适用范围和条件,一般都以水流阻力特征区划分。

水流阻力特征区的判别方法,工程设计宜采用数值做为判别式,目前国内管道经常采用的沿程水头损失水力计算公式及相应的摩阻力系数,按照水流阻力特征区划分如表1。

沿程水头损失水力计算公式和摩阻系数表1达西公式是管道沿程水力计算基本公式,是一个半理论半经验的计算通式,它适用于流态的不同区间,其中摩阻系数λ可采用柯列布鲁克公式计算,克列布鲁克公式考虑的因素多,适用范围广泛,被认为紊流区λ的综合计算公式。

(完整版)管道内的局部阻力及损失计算

第四节管道内的局部阻力及损失计算在实际的管路系统中,不但存在上一节所讲的在等截面直管中的沿程损失,而且也存在有各种各样的其它管件,如弯管、流道突然扩大或缩小、阀门、三通等,当流体流过这些管道的局部区域时,流速大小和方向被迫急剧地发生改变,因而出现流体质点的撞击,产生旋涡、二次流以及流动的分离及再附壁现象。

此时由于粘性的作用,流体质点间发生剧烈的摩擦和动量交换,从而阻碍着流体的运动。

这种在局部障碍物处产生的损失称为局部损失,其阻力称为局部阻力。

因此一般的管路系统中,既有沿程损失,又有局部损失。

4.4.1 局部损失的产生的原因及计算、产生局部损失的原因产生局部损失的原因多种多样,而且十分复杂,因此很难概括全面。

这里结合几种常见的管道来说明()()图4.9 局部损失的原因对于突然扩张的管道,由于流体从小管道突然进入大管道如图4.9 ()所示,而且由于流体惯性的作用,流体质点在突然扩张处不可能马上贴附于壁面,而是在拐角的尖点处离开了壁面,出现了一系列的旋涡。

进一步随着流体流动截面面积的不断的扩张,直到2 截面处流体充满了整个管截面。

在拐角处由于流体微团相互之间的摩擦作用,使得一部分机械能不可逆的转换成热能,在流动过程中,不断地有微团被主流带走,同时也有微团补充到拐角区,这种流体微团的不断补充和带走,必然产生撞击、摩擦和质量交换,从而消耗一部分机械能。

另一方面,进入大管流体的流速必然重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦和撞击。

局部损失就发生在旋涡开始到消失的一段距离上。

图4.9 ()给出了弯曲管道的流动。

由于管道弯曲,流线会发生弯曲,流体在受到向心力的作用下,管壁外侧的压力高于内侧的压力。

在管壁的外侧,压强先增加而后减小,同时内侧的压强先减小后增加,这样流体在管内形成螺旋状的交替流动。

综上所述,碰撞和旋涡是产生局部损失的主要原因。

当然在1-2 之间也存在沿程损失,一般来说,局部损失比沿程损失要大得多在测量局部损失的实验中,实际上也包括了沿程损失。

管道压力损失管道压力降计算表

20.5779 15.404 9.37461 6.93369 28.4314 14.95708 28.05718 6.806622

4193858 1632928 248443 156767 3767392 4529028 1585895 197228.6

完全湍 完全湍 过渡湍 过渡湍

流

流

流

流

完全湍流 完全湍流 完全湍流 过渡湍流

2.540737 3.693081 16.13613 3.192615 13.91671 4.540309 7.550516 7.932009

2.540737 3.693081 16.13613 3.192615 13.91671 4.540309 7.550516 7.932009

0

0

0

0

0

0

0

0

450 20

m

mm

mm

Le/D

15

35 75 40 60 7 300 20 135 20

100

100

100

100

100

100

100

100

25

80

50

200

25

150

100

25

0.2

0.2

0.2

0.2

0.2

0.2

0.2

0.2

输出数据

1 最终计算管径

2 管道内截面积 3 介质流速 4 雷诺数

mm

m2 m/s

80

800

800

450

800

800

450

450

20

20

20

20

20

20

20

管道压力降计算

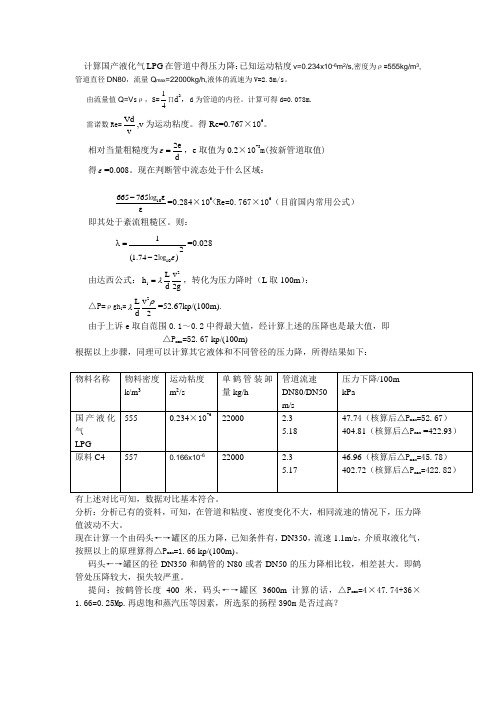

计算国产液化气LPG 在管道中得压力降:已知运动粘度v=0.234x10-6m 2/s,密度为ρ=555kg/m 3,管道直径DN80,流量Q max =22000kg/h,液体的流速为V=2.3m/s 。

由流量值Q=V s ρ,S=14∏d2,d 为管道的内径。

计算可得d=0.078m.雷诺数Re=V d v,v 为运动粘度。

得Re=0.767×106。

相对当量粗糙度为2e dε=,e 取值为0.2×10-3m(按新管道取值)得ε=0.008。

现在判断管中流态处于什么区域:10665765-εε㏒=0.284×106<Re=0.767×106(目前国内常用公式)即其处于紊流粗糙区。

则:1012(1.742)ελ=-㏒=0.028由达西公式:2lL vh d 2gλ=,转化为压力降时(L 取100m ):△P=ρgh 1=2L v d2ρλ=52.67kp/(100m).由于上诉e 取自范围0.1~0.2中得最大值,经计算上述的压降也是最大值,即 △P max =52.67 kp/(100m)根据以上步骤,同理可以计算其它液体和不同管径的压力降,所得结果如下:分析:分析已有的资料,可知,在管道和粘度、密度变化不大,相同流速的情况下,压力降值波动不大。

现在计算一个由码头←→罐区的压力降,已知条件有,DN350,流速1.1m/s ,介质取液化气,按照以上的原理算得△P max =1.66 kp/(100m)。

码头←→罐区的径DN350和鹤管的N80或者DN50的压力降相比较,相差甚大。

即鹤管处压降较大,损失较严重。

提问:按鹤管长度400米,码头←→罐区3600m 计算的话,△P max =4×47.74+36×1.66=0.25Mp.再虑饱和蒸汽压等因素,所选泵的扬程390m 是否过高?。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.540737 3.693081 16.13613 3.192615 13.91671 4.540309 7.550516 7.932009

2.540737 3.693081 16.13613 3.192615 13.91671 4.540309 7.550516 7.932009

0

0

0

0

0

0

0

0

450

450

20

20

20

20

20

20

20

20

m

mm

mm

Le/D

15

35 75 40 60 7 300 20 135 20

100

100

100

100

100

100

100

100

40

150

50

50

250

200

150

50

0.2

0.2

0.2

0.2

0.2

0.2

0.2

0.2

输出数据

1 最终计算管径

2 管道内截面积 3 介质流速 4 雷诺数

9.89416 7.12242 15.5121 2.54074 18.39795 19.18129 12.64617 11.00683

0

0

0

0

0

0

0

0

9.89416 7.12242 15.5121 2.54074 18.39795 19.18129 12.64617 11.00683

0.89947 0.8903 1.93901 0.56461 2.299744 2.397661 2.81026 2.445961

2.540737 3.693081 16.13613 3.192615 13.91671 4.540309 7.550516 7.932009

0.564608 0.820685 3.585806 0.70947 3.092603 1.008958 1.677893 1.762669

0.01625 0.019677 0.033196 0.018264 0.030731 0.039164 0.045312 0.018523

2.44

3.82 5.50 7.48 9.77 12.37 15.27 18.48 21.99 25.81 29.93

0.39

0.61 0.88 1.20 1.57 1.98 2.45 2.96 3.52 4.13 4.79

2.94

4.60 6.62 9.01 11.77 14.90 18.40 22.26 26.49 31.09 36.06

1 气体流量

2 气体密度 3 气体粘度 4 气体Cp/Cv 5 初始压力 6 最大允许压力降

管道 1 管道长度 2 初选管径 3 绝对粗糙度

管件 1 45度弯头 2 90度弯头 3 180度弯头 4 三通(分流) 5 三通(合流) 6 闸阀(全开) 7 截止阀(全开) 8 蝶阀(全开) 9 止回阀(全开) 10 容器入管口 11 其它管件

0.01783 0.01964 0.02887 0.02584 0.018611 0.019635 0.019635 0.02898

0

0

0

0

0

0

0

0

kPa

kPa kPa kPa

%

流量 40% 50% 60% 70% 80% 90% 100% 110% 120% 130% 140%

9.89416 7.12242 15.5121 2.54074 18.39795 19.18129 12.64617 11.00683

-

40 100

80 200

0.001256 0.00785 0.005024 0.0314 2.727012 16.75561 10.05586 31.05602 63214.29 473544.5 466205.3 1195350

20.5779 15.404 9.37461 6.93369 28.4314 14.95708 28.05718 6.806622

4193858 1632928 248443 156767 3767392 4529028 1585895 197228.6

完全湍 完全湍 过渡湍 过渡湍

流

流

流

流

完全湍流 完全湍流 完全湍流 过渡湍流

0.39

0.61 0.88 1.20 1.57 1.98 2.45 2.96 3.52 4.13 4.79

0.57

0.89 1.29 1.75 2.29 2.90 3.58 4.33 5.15 6.05 7.01

2.54

3.97 5.71 7.78 10.16 12.86 15.87 19.21 22.86 26.83 31.11

0.04802 0.03719 0.02275 0.01625 0.069135 0.064929 0.06651 0.02721

1.58

2.47 3.56 4.85 6.33 8.01 9.89 11.97 14.25 16.72 19.39

1.14

1.78 2.56 3.49 4.56 5.77 7.12 8.62 10.26 12.04 13.96

mm

Le/D

15

35 75 40 60 7 300 20 135 20

100

100

100

100

100

100

1ቤተ መጻሕፍቲ ባይዱ0

100

50

25

25

25

25

150

100

25

0.2

0.2

0.2

0.2

0.2

0.2

0.2

0.2

输出数据

1 最终计算管径

2 管道内截面积 3 介质流速 4 雷诺数

mm

m2 m/s

-

80

80

50

80

0.49

0.77 1.11 1.51 1.97 2.50 3.09 3.73 4.44 5.21 6.05

2.19

3.42 4.92 6.70 8.75 11.08 13.67 16.55 19.69 23.11 26.80

0.71

1.12 1.61 2.19 2.86 3.62 4.47 5.40 6.43 7.55 8.75

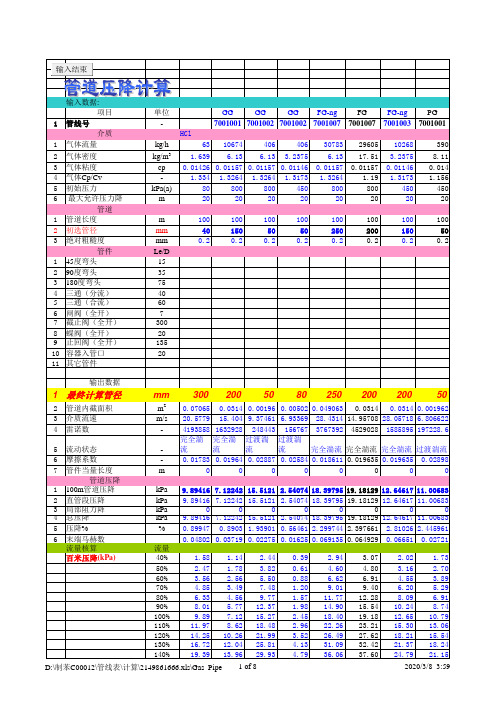

输入结束

输入数据: 项目

1 管线号 介质

1 气体流量

2 气体密度 3 气体粘度 4 气体Cp/Cv 5 初始压力 6 最大允许压力降

管道 1 管道长度 2 初选管径 3 绝对粗糙度

管件 1 45度弯头 2 90度弯头 3 180度弯头 4 三通(分流) 5 三通(合流) 6 闸阀(全开) 7 截止阀(全开) 8 蝶阀(全开) 9 止回阀(全开) 10 容器入管口 11 其它管件

450 20

456

3.2375 0.01146

1.3173 450 20

439

8.11 0.014 1.156

450 20

6102

3.2375 0.01146

1.3173 450 20

5868

8.11 0.014 1.156

450 20

115

3.2375 0.01146 1.3173

450 20

m

mm

3.07

4.80 6.91 9.40 12.28 15.54 19.18 23.21 27.62 32.42 37.60

2.02

3.16 4.55 6.20 8.09 10.24 12.65 15.30 18.21 21.37 24.79

1.73

2.70 3.89 5.29 6.91 8.74 10.79 13.06 15.54 18.24 21.15

3 of 8

2022/2/24 13:11

150%

5.50 8.05 35.72 6.94 30.77 10.05 16.79 17.25

D:\制苯C00012\管线表\计算\409224403.xls\Gas_Pipe

4 of 8

2022/2/24 13:11

输入结束

输入数据: 项目

1 管线号 介质

单位

GG

GG

GG FG-ng

FG

FG-ng PG

HCl

7001001 7001002 7001002 7001007 7001007 7001003 7001001

kg/h

63 10674

406

406 30783 29605 10268

390

kg/m3

1.639 6.13 6.13 3.2375

6.13 17.51 3.2375

50 200 150

40

0.005024 0.005024 0.001962 0.005024 0.001962 0.0314 0.017662 0.001256 6.933685 8.385319 8.255211 7.787588 7.661813 16.67364 11.37928 7.8559

2 of 8

2022/2/24 13:11

输入结束

输入数据: 项目

1 管线号 介质

1 气体流量

2 气体密度 3 气体粘度 4 气体Cp/Cv 5 初始压力 6 最大允许压力降

管道 1 管道长度 2 初选管径 3 绝对粗糙度

管件 1 45度弯头 2 90度弯头 3 180度弯头 4 三通(分流) 5 三通(合流) 6 闸阀(全开) 7 截止阀(全开) 8 蝶阀(全开) 9 止回阀(全开) 10 容器入管口 11 其它管件

- 过渡湍流 过渡湍流 过渡湍流 过渡湍流 过渡湍流 过渡湍流 过渡湍流 过渡湍流