不锈钢带极堆焊[1]

20MnMo超厚锻件不锈钢堆焊工艺4页word文档

20MnMo超厚锻件不锈钢堆焊工艺1 前言粗甲醇水冷器设备管板为20MnMo锻件堆焊不锈钢耐蚀层,尺寸为φ2700×400mm堆焊耐蚀层厚度为6mm。

由于堆焊工作量大、工期紧我们决定采用埋弧自动带极堆焊,对锻件边缘无法进行带极堆焊的部位采用焊条电弧焊。

2 焊接性分析及对策20MnMo锻件的供货热处理状态为淬火+回火(Q+T),经过淬火+回火后的显微组织是回火低碳马氏体、下贝氏体或回火索氏体,这类组织虽然可以保证较高的力学性能但在焊接?嵊跋烨?容易产生冷裂纹和韧性下降[1]。

焊接热影响区韧性下降的问题可以通过控制焊接热输入的大小的方法来解决,焊接热输入的大小已通过事先的焊接工艺评定验证进行了验证。

本文着重介绍施焊过程中为预防焊接冷裂纹的产生所采取的措施。

众所周知,焊接冷裂纹产生的三要素是拘束应力、扩散氢以及淬硬倾向。

超厚20MnMo锻件调质状态下的淬硬倾向以及拘束应力敏感性都很大。

待施焊的管板是厚度达到400mm的超厚锻件,厚度的增加直接导致了焊接过程中产生较大的拘束应力,同时厚度较大如果预热不均匀也会产生较大的内应力。

为了防止冷裂纹的产生施工过程中我们从拘束应力、扩散氢以及淬硬倾向三个方面采取了如下措施:(1)严格清理待焊表面铁锈、氧化皮、油污等;(2)严格按要求烘干焊条、焊剂;(3)预热采用大型加热炉进行炉内预热保证预热均匀;(4)预热好后出炉将除了待堆焊面外的各个面用保温石棉包裹防止热量散失过快;(5)焊接过程中停止施焊或焊接完成后应进行焊后消氢处理;(6)焊后进行消除应力热处理。

3 减小焊接变形埋弧自动带极堆焊的热输入较大,为防止管板产生超差变形我们在生产过程中采用中心对称交叉的焊接顺序。

沿着中心线将圆周按逆时针标注为0°、90°、180°、360°,第1层的第1道沿直径从0°方向起弧焊到180°熄弧;第2道从直径的右侧从180°方向启弧焊到0°熄弧;第3道从直径的左侧从0°方向启弧焊到180°熄弧,按如此规律上下两半圆周对称施焊且相邻两焊道(即2和4道,3和5道)的施焊方向相反。

不锈钢带极堆焊质量问题及控制措施【建筑工程类独家文档首发】

不锈钢带极堆焊质量问题及控制措施【建筑工程类独家文档首发】在工件表面进行不锈钢带极堆焊,依据堆焊层组织的不同,堆焊金属性能各不相同。

堆焊金属的性能包括外观成形、力学性能、弯曲性能、耐蚀性能、耐磨性能等。

但是,我们除了关心这些内容之外,我们还关心堆焊时常见的质量问题、产生的原因分析及防止措施。

1.宏观缺陷(1)夹渣夹渣往往以道间形成出现,有时也会产生层间夹渣。

焊道夹渣形成原因主要是焊剂工艺性能较差,使熔敷金属的焊道两侧的润湿角太陡,造成边缘熔合不良,在堆焊后一道焊道时,就易形成道间夹渣。

另外,焊接规范、焊接位置等不合格也易形成这种缺陷。

(2)咬边咬边主要是出现在电渣堆焊中,对于宽带极(带极宽度大于60mm)电渣堆焊,由于磁收缩效应,会使堆焊层产生咬边,随着带极宽度增加,堆焊电流增大,咬边现象越重,因此必须采用外加磁场的方法来防止咬边的产生(磁控法)。

同时必须合理布置磁极位置,选择合理的激磁电流大小,外加磁场太强或太弱均会影响堆焊焊道的成形。

两个磁极的磁控电流应可分别调整。

比如对于非预热的平焊位置的工件,当带极为60mm×0.5mm时,磁控装置的南、北极控制电流分别为1.5A和3.5A;对于90mm×0.5mm的带极,则分别为3A和3.5A。

(3)裂纹裂纹主要出现在收弧处,有时也会出现在焊道中。

堆焊层裂纹主要是热裂纹,其原因有二:熔敷金属的铬镍比不合适,致使堆焊金属铁素体含量太低或太高,这主要由焊带及焊剂的成分匹配不当造成;焊接规范不当,电流过大也易造成热裂纹。

(4)未熔合堆焊层与母材间结合面或层间易出现未熔合现象,由于烧结型焊剂比熔炼型焊剂堆焊重量轻,故熔深比较小。

一旦操作不当或焊接规范参数掌握不适,易出现结合面未熔合或层间未熔合缺陷。

上面介绍了常见宏观缺陷及防止措施,除此之外,在实际产品堆焊时,还应注意以下几点。

一是焊前严格对母材打磨,去除铁锈、油污等影响焊接的因素且必须预热。

90mm宽带极堆焊奥氏体不锈钢的化学成分及铁素体FN分析

Ch mi a e e t n e rt m b r An l sso s e i c S a n e s e c lElm n sa d F r ie Nu e ay i fAu t n t t i ls i S e lS ra i g Pr c s i 0 mm t i e t o e t e u f cn o e sW t 9 h S rp Elc r d

0 3 .9

000 .2

00 l . 0

1 . 33

2 . 35

01 .

● — —

01 .

0K B n 4 ad37

(P T

.

0

.

3 7型 ) 4

0 1

18 .O

04 .0

000 .2

001 .0

l . 05

1 . 97

02 .

O5 .

01 .

在 “0 30系列 ” 氏体 不 锈 钢 焊 材 领 域 , 一 奥 有

类材料并不是严格 意义 的纯奥 氏体不锈钢 , 其不 锈钢焊缝中含有少量 8 相铁素体。这类材料在石 油、 化工、 核电等领域应用广泛 , 常见的如 : 1 加 () 氢反应 器 、 高压 分 离 器 容 器 内 壁 双 层 堆 焊 热 T .0 L T .4 ( P3 9 + P 37 或单层带极 堆焊 T .4 L , P 37 ) 耐蚀层 8 相铁素体含量 3— 0 F ; 2 天然气脱 1 N ( ) 硫装 置 主 吸 收塔 、 解 反 应 器 内 壁 双 层 堆 焊 水

22 宽带极 焊接 材料 . 堆 焊试 验采 用瑞典 E A S B焊 材公 司 T .0 L I 39 P + P 37型奥 氏体 不 锈钢 双层 堆焊 带极 焊 材 : T .4 过

不锈钢带极堆焊的工艺因素分析

::::::::::::: :::: :::: ::::::::: :::: :::: ::::::::: ::: ::: ::::::: ::: :::

:::: :::: ::: :::

:::: :::: ::: :::

I=900A, U=28V, 带极伸长 =40mm, 焊剂厚度 =25mm SJ304+ 注: H309L 0.5×60mm 第二, 焊道搭接量; 根据实际情况以及多年的时间经验, 一般焊 道搭接量为 5-8mm 为宜。搭接量小会导致焊道搭接处产生咬力或 凹陷, 过大则会产生不锈钢带极堆焊的焊接电弧吹力小, 而且容易 产生夹渣等。 第三, 预热温度; 不锈钢带极焊接的预热温度一般都在 200 度 以上, 其预热的目的主要是为了消除近焊缝区硬化现象, 与此同时 还可以减少焊接残余应力, 并能有效的减少氢含量扩散。在含氢量 高的时候, 不锈钢才能向基层热影响区扩散, 而且不锈钢的韧性也 是很好的, 会导致在堆焊的过程中应力减少。 所以, 根据实际我们得 出: 不锈钢带极堆焊的预热温度比焊接预热温度低 80 左右时, 对其 堆焊的质量影响不大。 参考文献 第四, 电压的影响; 堆焊过程中的电压变化将影响焊道成型 (尤 [1]赵林祥.影响不锈钢带极堆焊的工艺因素分析 [J]. 训练技法, 2002 其是咬边 ) 、 尺寸和堆焊过程的稳定性 (见表 2 ) 。 (3 ) : 59-60. 表 2 电压对堆焊过程的焊道成型的影响 [2]郑承炎.胡是睹编译中日焊接技术交流资料 [M]. 中石化供应制造 公司 ,1987. [3] 尤靖辉 . 赵清万 . 孙克勤 . 埋弧带极堆焊质量分析及影响因素 [J]. 2003(11):93-96. [4]曾乐.现代焊34;# $% $% &’ ’( ’( 注: I =850A,V =170mm/min,焊 剂 厚 度 =25mm SJ304 +H309L 0.5×60mm

不锈钢堆焊工艺

不锈钢堆焊工艺1. 引言不锈钢是一种具有耐腐蚀性和高温强度的金属材料,广泛应用于化工、石油、食品加工等领域。

在某些情况下,不锈钢的制造过程中需要进行堆焊,以修复或增强材料的性能。

不锈钢堆焊工艺是一种将不锈钢材料焊接到基材上的技术,本文将详细介绍不锈钢堆焊工艺的过程、方法和注意事项。

2. 不锈钢堆焊工艺的过程不锈钢堆焊工艺的过程主要包括以下几个步骤:2.1 表面准备在进行不锈钢堆焊之前,首先需要对基材进行表面准备。

表面准备的目的是清除基材表面的污垢、氧化物和油脂等杂质,以确保焊接的质量。

常用的表面准备方法包括机械清理、化学清洗和溶剂清洗等。

2.2 堆焊材料选择不锈钢堆焊的材料选择非常重要。

通常情况下,堆焊材料应与基材具有相似的化学成分和机械性能,以确保焊接接头的强度和耐腐蚀性。

此外,还需要考虑不锈钢的耐腐蚀性和热膨胀系数等特性。

2.3 堆焊工艺参数设定堆焊工艺参数的设定对焊接接头的质量和性能有重要影响。

常用的堆焊工艺参数包括焊接电流、焊接电压、焊接速度和填充材料的厚度等。

这些参数应根据具体的堆焊材料和焊接要求进行合理设定。

2.4 堆焊过程控制在堆焊过程中,需要控制焊接参数、焊接速度和填充材料的均匀性等。

同时,还需要注意焊接过程中的温度控制,以避免产生过高的温度导致不锈钢发生晶间腐蚀等问题。

此外,还需要注意堆焊过程中的保护气体的选择和流量控制,以防止氧化和污染。

2.5 堆焊接头质量检验堆焊接头质量检验是确保堆焊工艺的关键步骤之一。

常用的堆焊接头质量检验方法包括可视检查、超声波检测和X射线检测等。

这些方法可以检测焊接接头的缺陷、裂纹和气孔等问题,以确保接头的质量合格。

3. 不锈钢堆焊工艺的方法不锈钢堆焊工艺的方法主要包括以下几种:3.1 熔化堆焊熔化堆焊是将填充材料加热至熔化状态,并与基材融合形成焊接接头的方法。

熔化堆焊可以使用电弧焊、气焊或激光焊等方法进行。

这种方法适用于不锈钢的大面积堆焊和高强度要求的场合。

影响不锈钢带极焊的工艺因素分析

影响不锈钢带相堆焊的工艺因素分析

口赵 林 祥 / 肃 甘

带极堆焊是利用 金属带”代替焊丝 作为电极 , 在熔炼 型焊剂或 陶质焊剂层下

进 行 的 一 种 焊 接 方 法 , 图 l 示 随 着 如 所

菠量增加,因此增加 了含碳量而铬 、 锦成 分就相对减 少, 降低 了熔敷金属的耐腐蚀 能力,甚至在焊道下 出现淬硬组织 . 其熔 台线处 易产生裂 纹。 电流过大会导致产生 咬边等缺陷 因此 , 在堆焊过程中焊接电 流不宜 选取过 大。 电弧 电压 的移响 带极 堆焊对 电弧

L 厂 ]

器2

较满意的抗 晶间腐蚀性能。 ()8 的控 2 相

制方法。一般常用金相 法或磁性 法检测 8 相的数量 ,也 常用焊缝 组织图即舍 夫勒 fafe) S e r图进行估算。以舍夫勒焊缝组织 l f 图为依据来确定堆焊材料 , 要求堆焊层台 金元素的含 量必须保证 其组织为奥 氏体 + 少量 6 铁素体 。 堆焊层厦 带极的选择

惠

i律

电压要求 的范围较窄 ,电弧电压高 , 焊道 增宽并 带有不规则的边缘 ,脱渣不充分 : 电弧电压偏低 , 将明显使焊道成形变差或 难 以施焊 以我们要求在保证电弧稳定 所 燃烧下 , 电弧 电压不宜过高。

定 化 元 素 的 带 极 . 求 含 C量 < 2 % 、 要 00 5

田 l 带极堆焊过程

现代科学技术 的发展 , 不锈钢带授堆焊在 我国石油、 工设备制造 中越来越广泛地 化 被采用,与其他方法 相比较 , 带极堆焊具 有熔敷效率高和熔池浅 , 熔敷金属的化学 成分和金相组织稳定 . 且焊道宽而平整等 优点 石化设备不锈钢 复台屡堆焊材料 的选择 影响堆蜉 层的金相 组织厦化 学成分 的因素 ( ) 18相的数量控制。 一般认 为 8 相的存在可提 高其 耐腐蚀性能 , 因为 8相 富铬 , 碳化铬可 以优先在 8 相内部边缘沉 淀, 而不致于在 晶界形成贫铬层 对于 以免 在热 处理 中形 成 M C 而 降低其抗 腐蚀能力。 如果含有稳定化元素 N 时 , 带 极中含 C量可适当提高 但 N 元 素的含

不锈钢带极堆焊

C O P Y南京化学工业有限公司化工机械厂标准通用工艺规程 Q/NH04/J0601.18-1999第18部分不锈钢带极堆焊1 范围本标准规定了不锈钢带极堆焊的基本要求. 本标准适用于钢制压力容器及元件的不锈钢带极堆焊2 引用标准下列标准所包含的条文通过在本标准中引用而构成为本标准的条文在标准出版时所示版本均为有效所有标准都会被修订使用本标准的各方应探讨使用下列标准最新版本的可能性JB4708-92 钢制压力容器焊接工艺评定ZB G93008-88 尿素高压设备堆焊工艺评定和焊工技能评定CWCEC 8-A11S-95 尿素高压设备埋弧和手工堆焊工艺评定3 焊接材料3.1 焊接材料包括焊带,焊剂等3.2 应根据图样要求和使用条件综合考虑选用焊接材料常用焊带焊剂的匹配推荐按表1表1 用途 焊带 焊剂 尿素级容器 25/22/2LMn 13BLFT加氢反应器 309L 347L WELBNDF8 WELBNDF7其它容器 309L 308L 10SW10SW其它容器 309L 316L 10SW 10SW3.3 焊接材料应有产品质量证明书,并符合相应标准的规定,且满足图样的技术要求,进厂后按焊接材料管理制度的规定验收和复验,合格后方可使用4 焊接工艺评定和焊工4.1 不锈钢带极堆焊的焊接工艺应按JB4708要求进行评定参加焊接的焊工应持有锅炉压力容器不 锈钢材料埋弧焊资格并按JB4708对堆焊试验的要求进行技能评定4.2 尿素级不锈钢带极堆焊的焊接工艺应按ZB G93008和CWCEC 8-A11S 评定合格参加焊接的焊工应持有锅炉压力容器不锈钢材料埋弧焊资格,具有尿素级不锈钢的基本知识并按ZB G93008的要求经技能评定合格5 堆焊要求C O P Y 5.1 待堆焊表面应经磁粉或渗透检测合格后方可进行堆焊检验标准按JB4730级为合格 5.2 堆焊前的准备工作5.2.1 堆焊前应清理待堆焊表面,除去水份铁锈油污等杂质5.2.2 在堆焊前应测试焊接速度,并调整到焊接工艺文件中的规定值5.2.3 检查焊带牌号和批号按5.4.4的要求调整焊带伸出长度5.2.4 检查焊剂烘烤情况及焊剂牌号和炉批号5.2.5 焊带与焊剂的匹配应符合焊接工艺文件的规定和焊接材料匹配试验的要求5.3 堆焊工艺要求5.3.1 应按焊接工艺文件的规定调整焊接电压和电流推荐的焊接规范见表2表2焊带规格mm 焊接电流 A 焊接电压 V 焊接速度cm/min 605 750 28 110-140 500 4 650 28 110-1305.3.2 堆焊过渡层前焊件应按规定预热,常用钢号推荐的预热温度见表3表3 钢 号厚度mm 预热温度 16Mn 16MnR;19Mn620MnMo >50 80-120 15CrMo 15CrMoR SA387Gr12Cl2 任意厚度 100-150 12Cr2Mo1,12Cr2Mo1R,SA387Gr22 任意厚度 150-2005.3.3 焊接时层间温度应低于1505.4 焊接操作要求5.4.1 焊道间的搭接宽度为 6 mm-8 mm5.4.2 每一层的各焊道应相互平行相邻两层焊道的搭接处应相互错开,不应重迭或搭接不良 5.4.3 焊剂层的厚度约为25 mm 焊剂层太厚,则气体不易逸出易产生气孔等缺陷 5.4.4 焊带伸出长度为35 mm 左右5.4.5 焊剂一般不重复使用如果要重复使用,应对使用过一次的焊剂经过筛选后与新焊剂按1:1的比例混合后使用耐蚀层堆焊应全部使用新焊剂,以确保焊接质量5.5 焊道清理打磨要求5.5.1 在焊完每一焊道后均应用不锈钢钢丝刷清理焊道表面,并用砂轮稍微修磨焊道侧面每层焊道焊完后其表面应用不锈钢钢丝刷进行清理5.5.2 收弧处应打磨成长约40 mm 斜角约30的斜坡并圆滑过渡至焊道表面;或者在收弧处搭上起弧重熔,然后再打磨除去高出焊道表面的部分也可在收弧处重新起弧,磨去收弧处后再用手工电弧焊焊补打磨处5.5.3 焊道的打磨方向应平行于焊道而不应垂直于焊道打磨后的表面不应出现过热的深兰色.6 焊后热处理6.1 过渡层堆焊后一般需进行消除应力热处理,热处理温度及保温时间应根据不同的基体材料及容器结构特点和图样要求确定,推荐的焊后热处理规范见表4 表4母材 过渡层材料 热处理温度, 保温时间, h16Mn 16MnR,19Mn6 20MnMo 25/22/2LMn 550570 215CrMo 15CrMoR 309L 550580 212Cr2Mo1,12Cr2Mo1R,SA387Gr22 309L 600620 26.2 耐蚀层堆焊后一般不进行消除应力热处理,如需要热处理,应按焊接工艺评定的规定执行C O P Y 7 堆焊层返修7.1 对需要返修的缺陷应分析产生的原因,提出改进措施,编制堆焊返修工艺按返修工艺进行修补7.2 返修前应将缺陷清除干净清除缺陷应用机加工或砂轮打磨的方法不得使用碳弧气刨清除缺陷的部位应经渗透检测确认无缺陷存在后方可补焊7.3 待补焊部位应修磨形成宽度均匀,表面平整,便于补焊的坡口7.4 补焊一般采用手工电弧焊,手工电弧焊的焊工资格同4.1和4.27.5 过渡层补焊时的预热温度应比原过渡层堆焊时的预热温度提高30-507.6 补焊焊缝的性能和质量要求与原焊缝相同7.7 补焊工作应在热处理前进行8 焊接检验8.1 过渡层8.1.1 外观检查8.1.2 超声测厚其厚度应满足图样和焊接工艺文件要求8.1.3 超声检测按JB4730级为合格8.2 耐蚀层8.2.1 外观检查8.2.2 渗透检测按JB4730级为合格8.2.3 超声测厚其厚度应满足图样和焊接工艺文件要求8.2.4 超声检测按JB4730级为合格8.2.5铁素体含量测定 a) 尿素级材料的铁素体含量不得大于0.6%b) 加氢反应器的不锈钢堆焊材料的铁素体含量为3%-10%------------------------。

不锈钢堆焊工艺

不锈钢堆焊工艺不锈钢堆焊工艺1. 引言不锈钢是一种普遍使用于工业领域的重要材料,但其堆焊工艺相对复杂。

本文将介绍不锈钢堆焊工艺中的相关知识和技巧。

2. 不锈钢堆焊的重要性•不锈钢堆焊可以修复或加固损坏的不锈钢部件,延长其使用寿命。

•不锈钢堆焊可以改变不锈钢的形状或尺寸,以适应不同的工程需求。

•不锈钢堆焊可以在不同材料之间建立耐腐蚀和耐高温的连接。

3. 不锈钢堆焊的基本步骤不锈钢堆焊通常包括以下步骤: 1. 准备工作:清洁工件表面,去除氧化物和污垢。

2. 选择合适的堆焊材料:根据工件的要求选择合适的焊材。

3. 设置焊接参数:根据焊材和工件的材质及尺寸,设置合适的焊接电流、电压等参数。

4. 进行堆焊操作:采用合适的堆焊技术,如手工堆焊、自动堆焊等进行焊接。

5. 检验和修整:对焊接区域进行检验,如有需要,进行修整和二次堆焊。

4. 不锈钢堆焊的常见问题及解决方法•热裂缝:在焊接过程中产生的,解决方法包括增加堆焊材料的Cr、Ni含量,缩短焊接时间,控制焊接温度等。

•焊缺陷:如气孔、夹杂物等,解决方法包括提高焊接技术水平,增加焊缝清洁度,选择合适的焊接电流等。

5. 不锈钢堆焊工艺的发展趋势•自动化:随着技术的进步,不锈钢堆焊工艺将越来越多地使用自动化设备,提高生产效率和质量。

•环保性:注重减少废气、废液和废料的排放,推动不锈钢堆焊工艺向环保方向发展。

6. 结论不锈钢堆焊工艺在工业生产中扮演着重要的角色。

通过选择合适的焊接参数和技术,解决常见问题,并关注自动化和环保,可以提高堆焊质量,延长不锈钢部件的使用寿命。

不锈钢堆焊工艺1. 引言不锈钢堆焊工艺在工业领域中广泛应用,其技术要求和操作技巧不容忽视。

本文将继续介绍不锈钢堆焊工艺的相关知识和技术要点。

2. 必备设备和工具进行不锈钢堆焊需要以下设备和工具: - 焊接机:选择合适的AC/DC复合焊机或直流焊机,具有较高的电流和电压稳定性。

- 堆焊材料:选择与不锈钢基材相匹配的焊材,确保焊接质量。

不锈钢带极堆焊用焊剂与丝极一样分为熔炼焊剂及烧结焊剂

不锈钢带极堆焊用焊剂与丝极一样分为熔炼焊剂及烧结焊剂

熔炼焊剂一般为埋弧型,即带极埋弧堆焊用熔炼焊剂,常用的又HJ107、HJ107Nb和HJ151等。

由于熔炼焊接合金元素烧损多,焊剂又不能加入合金元素,因而使用受到限制。

不锈钢带极堆焊用烧结焊剂,近年来有很大发展。

烧结焊接分为埋弧焊和电渣型。

埋弧型烧结焊剂有SMJ-33,电渣型烧结焊剂有SHD201、SHD202、SHD303、SDJ-44、SJ602等。

HJ107熔炼焊剂电弧稳定,焊缝成形美观,渣壳能自动翘起,熔敷金属增碳少,主要用于309、308、316不锈钢带极堆焊,是最常用的一种不锈钢带极堆焊用焊剂。

HJ107Nb熔炼焊剂是HJ107熔炼焊剂中加入Nb改进而成的,是为堆焊含Nb不锈钢材料而设计的,如347不锈钢,解决了Nb的烧损和脱渣问题。

当然,HJ107Nb熔炼焊剂也可以代替HJ107与309、308、316不锈钢带极搭配进行堆焊,因此,HJ107Nb熔炼焊剂得到了更广泛的应用。

HJ151为无锰中硅中氟熔炼焊剂,其工艺性好,易于脱渣,但增碳增硅。

如果如HJ107Nb

那样,在HJ151焊剂中加入氧化铌,还可以解决含铌不锈钢脱渣难的问题,就可以与309、308、316、347不锈钢带极搭配进行埋弧堆焊。

SMJ33埋弧型烧结焊剂是我国钢铁研究院研制的用于不锈钢带极埋弧堆焊的专用烧结焊剂。

其主要特点是:微信公众号:hcsteel电弧稳

定,焊缝成形美观,渣壳能自动翘起,润湿角小。

特别适合超低碳不锈钢耐蚀层的堆焊。

给出了高铬马氏体不锈钢堆焊焊丝、带极的化学成分、硬度及用途和铬镍奥体不锈钢堆焊焊丝、带极的化学成分、硬度及用途。

不锈钢堆焊层剥离断裂的金属学本质

不锈钢堆焊层剥离断裂的金属学本质在工业制造领域,不锈钢堆焊是一种常见的金属表面处理技术,能有效增强金属表面的耐磨性、耐腐蚀性等。

然而,在实际应用中,有时会遇到堆焊层剥离或断裂的问题,影响金属工件的使用寿命和安全性。

为了有效解决这一问题,我们需要深入探讨不锈钢堆焊层剥离断裂的金属学本质。

不锈钢堆焊过程中,熔融的焊材与母材表面相互作用,形成了一种冶金结合。

然而,如果在堆焊过程中,母材与焊材之间的热膨胀系数、弹性模量等物理性质差异过大,可能会导致堆焊层在冷却过程中产生应力。

这种应力在某些情况下会超过材料的承受能力,从而导致堆焊层剥离或断裂。

不锈钢堆焊层的剥离断裂也与其内部化学成分有关。

不锈钢的主要成分是铁,并含有铬、镍等合金元素。

这些合金元素在堆焊过程中对金属的物理性质和机械性能产生重要影响。

例如,铬元素可以提高不锈钢的耐腐蚀性,而镍元素可以降低不锈钢的脆性,提高其韧性。

如果合金元素的含量或比例控制不当,可能会导致不锈钢堆焊层在应用过程中剥离或断裂。

除了物理性质和化学成分的影响,不锈钢堆焊层的剥离断裂还与其制备工艺密切相关。

例如,堆焊层的厚度、堆焊过程中的热输入、冷却速度等因素都会影响堆焊层的内部结构和机械性能。

如果制备工艺不合理,可能会导致堆焊层内部产生缺陷或应力,从而在应用过程中发生剥离或断裂。

针对不锈钢堆焊层剥离断裂的问题,需要从金属学角度出发,深入探讨其本质。

通过优化母材与焊材的匹配、调整合金元素的含量和比例、优化制备工艺等手段,可以有效地提高不锈钢堆焊层的稳定性和耐久性,避免剥离断裂等问题的发生。

针对母材与焊材之间的物理性质差异,可以通过试验测定它们的热膨胀系数和弹性模量,并在此基础上进行优化匹配。

这样可以降低堆焊过程中产生的应力,减小堆焊层剥离或断裂的风险。

对于合金元素的含量和比例,应根据实际应用需求进行合理控制。

例如,可以通过调整铬、镍等合金元素的含量,提高不锈钢的耐腐蚀性和韧性,从而降低堆焊层剥离或断裂的可能性。

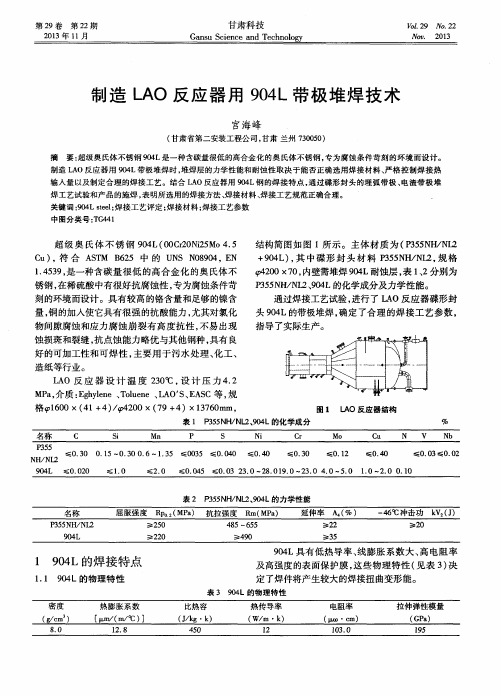

制造LAO反应器用904L带极堆焊技术

甘肃科 技

Gansu Science and Technology

29 .22 Nov. 2013

制 造 LAO 反应 器 用 904L带极 堆 焊 技术

宫海峰

(甘肃省第二安装 工程公 司 ,甘肃 兰州 730050)

摘 要 :超级奥 氏体不 锈钢 904L是一种含碳量很低的高合金 化的奥 氏体不锈钢 ,专为腐蚀 条件苛刻 的环境 而设 计。

I’ 一 。

二丁 一 ^

LAO 反 应 器 设 计 温 度 230℃ ,设 计 压 力 4.2

lI

MPa,介质 :Eghylene、Toluene、LAO S、EASC等 ,规

格 q ̄1600×(41+4)/g ̄4200×(79+4)×13760mm,

图 1 I.AO 反 应 器 结构

1.4539,是一种含碳量很低 的高合金化 的奥 氏体不 q ̄4200×70,内壁需堆 焊 904L耐 蚀层 ,表 1、2分别 为

锈钢 ,在稀硫酸中有很好抗腐蚀性 ,专为腐蚀条件苛 P355NH/NL2、904L的化学成分及力学性能。

刻 的环境 而设计 。具有 较 高 的铬含 量 和足够 的镍 含

1.2.1 具 有 良好 的 耐 晶 间腐蚀 能 力

避免焊接区在高温停留时间过长 ,快速冷却可 以防

根据 ”晶 间贫铬 ”理 论 ,当奥 氏体 不锈 钢 的碳 含 止腐蚀倾 向。焊前 彻 底 清理 坡 口及 附 近 的氧 化 层 ,

量高于 0.08%时,在加热过程 中,过 饱和的碳能 以 各种涂 料 、油 污等 ,可 以防止 气 孔 的产 生 。

l 臣圃

l 匝田

不锈钢带极堆焊层补焊试验研究

.. . 。 .

|

3 4 6 7

印

记

侧弯试验主要包括横向侧弯 ( 垂直 于堆焊方 向)和纵 向侧弯 ( 行于堆焊方 向) 平 。试样规格

1 一晶问腐蚀 ;2 、3 —横间侧 弯;4 —金相 ;5 —纵 向低倍 ; —横 6 向低倍 ; —纵 向侧弯 ;8 7 —硬度 ; 料。

24 金相 检验 .

量碳化物。并且在 20 0 倍下观察未发现焊接缺陷。

3 结 语

() 堆焊 层 手工 电弧补 焊后 进 行 的无 损检 测 、 1

弯曲、硬度等各项检验满足相应 的技术要求。 ()堆 焊层手工 电弧 补焊工 艺可 以用 于实 际产 2

品中堆焊层部位出现缺陷的补焊 。

【】王滕 宁. 素体一 氏体 双相不锈 钢的焊接 . 2 铁 奥 焊接技 术, 0 , 9 2 0 2 0

():7 2 . 5 2— 8

金属之间的结合不 良、未熔合及不合格的气孑 和夹 L 渣。经实验检验 ,在横向低倍和纵向低倍上未发现 裂纹、气孔 、夹渣、未熔合等焊接缺陷 ,检验合

格。

实 验要求 。

图 2 试板解剖示意图

22 硬 度实验 .

在 补焊层 横截 面上截取 硬度试 样 ,进行维 氏硬

度分布测定 。在补焊层 E 0L 39 ,热影 响区 3 8 、E 0 L

及母材各测 5 ,其中热影 响区每隔 O i测一 点 .mn 5 点 。硬 度测 试 施 加 载荷 为 9 8N,所 测 硬度 结 果 见

表2 。

表 2 补 焊 层 硬 度检 验 结 果

23 晶 间腐蚀试 验 .

微观金相采用腐蚀剂类型为硝酸酒精溶液和铬

酸电解腐蚀液。要求微观检验不存在显微裂纹和影 响接头性能的沉淀物。在放大 20 0 倍下观察的金相 检验 ,其中母材组织为贝氏体 回火组织 ,热区为贝 氏体 回火组织+ 少量铁素体 ,E 0L 39 组织为奥氏体+ 仅相+ 少量碳化物 ,E 0 L 3 8 组织为奥氏体+ 仅相+ 少

27. 不锈钢和690合金的带极堆焊在核电中的应用 _ 梅瑟 杜切夫

Global Welding Solutions不锈钢和690合金的带极堆焊 在核电中的应用Mathieu Decherf, Ir. | 2011年2月1目录简介 焊接方法 埋弧焊 vs 电渣焊 优势 示例及细节690合金 308L合金 双层埋弧堆焊 双层电渣堆焊 单层电渣堆焊设备2|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011目录简介 焊接方法 埋弧焊 vs 电渣焊 优势 示例及细节690合金 308L合金 双层埋弧堆焊 双层电渣堆焊 单层电渣堆焊设备3|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011为什使用带极堆焊?单一的材料无法满足所有的技术条件解决方案:使用两种材料的组合外壳: 具有一定机械性能的碳钢堆焊熔敷金属 内部: 合金材料作为耐蚀或者耐磨层带极堆焊埋弧焊电渣焊4|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011埋弧带极堆焊(SAW)▪焊带 ▪送丝轮 ▪导电嘴 ▪焊剂(烧结) ▪焊剂料斗 ▪焊剂高度 ▪电弧 ▪液态焊渣 ▪固态焊渣 ▪液态金属 ▪熔深5|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011电渣带极堆焊(ESW)▪特殊焊剂(烧结) 特殊焊剂 烧结 ▪焊剂单侧供给 ▪无电弧 ▪传导焊渣 ▪可见熔池6|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011带极堆焊的优势▪熔深均匀 熔 均匀 ▪低稀释率 ▪高熔敷效率 ▪焊道分布均匀 ▪低裂纹敏感性 ▪表面平整美观 ▪焊接性稳定 ▪低焊剂消耗量焊丝焊带7|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011带极堆焊的优势▪熔深均匀 熔 均匀 ▪低稀释率 ▪高熔敷效率 ▪焊道分布均匀 ▪低裂纹敏感性 ▪表面平整美观 ▪焊接性稳定 ▪低焊剂消耗量AB 稀释率 = B A+B 典型值 SAW: 18% ESW: 10% 母材 0.2 0 2 wt% C C, 焊带 稀释率:10 % C含量:0.015 wt%第一层C含量 = 0.2 x 10/100 + 0.015 x 90/100 = 0.034 wt% 第二层碳含量 = 0.034 x 10/100 + 0.015 x 90/100 = 0.017 wt%8|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011带极堆焊的优势高熔敷率9|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011带极堆焊的优势焊道分布均匀Soudotape 625 + Record EST 625-1 不同位置合金元素的含量120 110 100 90 80 70 60 50 40 30 20 10 0第一层堆焊第一层合 合金元素百分 分比母材-100-50050100150200250300350400450500距熔合线距离 (µm)FE NI CR MO NB SI MN母材10|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011带极堆焊的优势▪熔深均匀 熔 均匀 ▪低稀释率 ▪高熔敷效率 ▪焊道分布均匀 ▪低裂纹敏感性 ▪表面平整美观 ▪焊接性稳定 ▪低焊剂消耗量碱度典型值 碱度典 值 SAW : IB = 0.9 ESW : IB = 4CaO MgO CaF2 K2O Na2O 1 ⎛ FeO MnO ⎞ ⎟ + + + + + ⎜ + ⎟ MCaO MMgO MCaF2 MK2O MNa2O 2 ⎜ ⎝ MFeO MMnO ⎠ SiO2 1 ⎛ TiO2 Al2O3 ⎞ ⎟ + ⎜ + ⎟ M M MSiO2 2 ⎜ TiO Al O 2 2 3 ⎠ ⎝IB ( (%mol.) )=11|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011带极堆焊的优势▪熔深均匀 熔 均匀 ▪低稀释率 ▪高熔敷效率 ▪焊道分布均匀 ▪低裂纹敏感性 ▪表面平整美观 ▪焊接性稳定 ▪低焊剂消耗量12|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011带极堆焊的优势▪熔深均匀 熔 均匀 ▪低稀释率 ▪高熔敷效率 ▪焊道分布均匀 ▪低裂纹敏感性 ▪表面平整美观 ▪焊接性稳定 ▪低焊剂消耗量焊接参数参数变化值参数变化 百分比 +/- 2% +/- 4%I U24V 1250A+/- 0.5V +/- 50A13|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011带极堆焊的优势▪熔深均匀 熔 均匀 ▪低稀释率 ▪高熔敷效率 ▪焊道分布均匀 ▪低裂纹敏感性 ▪表面平整美观 ▪焊接性稳定 ▪低焊剂消耗量典型值 (kg焊剂/kg焊材) SAW 焊丝: 0.8-1 SAW 焊带: 0.8 ESW 焊带: 0 0.5-0.75 5 0 7514|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011SAW vs. ESW60 x 0,5mm 焊带 4 5mm 厚焊道金属 4.5mm 电弧 热量来源 电流 典型焊接参数 电压 速度 焊带电流密度 稀释率 熔敷效率 磁控埋弧焊SAW 是 电弧 750 A 28 V 12 cm/min 25 A/mm² 18 % 14 kg/h, kg/h 0 0.4 4 m2/h 否电渣焊ESW 否 熔渣焦耳效应 1250 A 24 V 18 cm/min 42 A/mm² 10 % 23 kg/h, kg/h 0 0.6 6 m2/h 是15|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011电渣焊(ESW) – 特殊焊剂满足高效生产率两种解决方式减少堆焊层数单层堆焊用焊剂提高熔敷效率高速焊用焊剂16|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011单层堆焊用焊剂▪稀释补偿 ▪焊剂添加合金元素 ▪示例单/双层 316L 1st l 2nd l 1st l Soudotape 309L Record EST 122 Soudotape 316L Record EST 122 Soudotape 316L Record EST 316-1 化学成分 C 0 04 0.04 0.02 0.02 Mn 1 40 1.40 1.50 1.2 Si 0 50 0.50 0.60 0.30 Cr 20 6 20.6 18.8 19.4 Ni 10 8 10.8 12.2 12.8 Mo 02 0.2 2.4 2.6 mm 35 3.5 3.5 4.8 FN 75 7.5 7.0 6.560 mm 焊带: 1250A – 24V – 20cm/min 1250A – 24V – 16cm/min17|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011高速焊剂普通焊剂 ▪速度上限: 25 cm/min 熔敷效率 • 26 kg/h • 0.8 0 8 m2/h 高速焊剂 ▪速度上限: 35 cm/min 熔敷效率 • 28 kg/h • 1.1 m2/h18|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011高速焊剂▪更高的焊接速度 = 较高的稀释 ▪更高合金的焊带 ▪更大的电流 ▪ 示例单层/双层 316L 1st l 2nd l 1st l 2nd l Soudotape 309L Record EST 122 Soudotape 316L Record EST 122 Soudotape 309L Record EST 136 Soudotape 316L Record EST 136A 稀释率 = B化学成分 mm 3.5 35 3.5 3.1 3.0 FN 7.5 70 7.0 2 5B A+BC 0.04 0 02 0.02 0.05 0.02Mn 1.40 1 50 1.50 1.50 1.40Si 0.50 0 60 0.60 0.50 0.40Cr 20.6 18 8 18.8 18.4 18.2Ni 10.8 12 2 12.2 10.2 12.0Mo 0.2 24 2.4 2.360 mm 焊带: 1250A – 24V – 20cm / min 1450A – 24V – 35cm / min19|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011高速单层堆焊焊剂▪高速焊剂 ▪合金过渡的焊带 ▪对碳含量无特殊要求单层/双层 347 1st l Soudotape 21.11LNb Record EST 122 Soudotape 24.12LNb Record EST 136化学成分 C 0.03 Mn 1.10 Si 0.50 Cr 19.0 Ni 10.0 Nb 0.50mm 4.7FN 51st l0.051.200.2519.510.30.403.1660 mm 焊带: 1250A – 24V – 18cm/min 1450A – 24V – 35cm/min20|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011三种电渣焊焊剂的比较 – 625合金(1)化学成分 C 1st l Soudotape 625 Record EST 201 Soudotape 625 Record EST 201 Soudotape 625 R Record d EST 236 Soudotape 625 Record EST 236 Soudotape 625 Record EST 625-1 0.03 0.02 0.04 0.02 0.02 M Mn 0.30 0.10 0.25 0.11 0.08 Si 0.35 0.25 0.29 0.34 0.32 C Cr 19.5 21.5 17.4 20.8 22.0 F Fe 10 2.5 15.6 4.5 6.5 M Mo 8 8.8 7.7 8.7 8.9 Nb 2.8 3 2.9 3.4 3.5mm 4.2 5 3.8 3.8 5.512nd l 1st l22nd l31st l60 mm 焊带: 1100 A – 24 V – 16 and 12 cm/min 1450 A – 24 V – 35 cm/min 1250 A – 24 V – 18 cm/min21|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011三种电渣焊焊剂的比较 – 625合金(2)熔敷效率 kg/h 1st l Soudotape 625 eco d EST S 201 0 Record Soudotape 625 Record EST 201 Soudotape 625 Record EST 236 Soudotape 625 Record EST 236 Soudotape 625 Record EST 625-1 22 m2/h 0.6 工作时间 h/100 m2 330 堆焊材料 kg/100 m2 4.2 7300 5 3 26 1.1 180 4700 3 23 0.6 170 3800 5mm12nd l 1st l22nd l31st l60 mm 焊带: 1100 A – 24 V – 16 and 12 cm/min 1450 A – 24 V – 35 cm/min 1250 A – 24 V – 20 cm/min22|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011核电工业设备用堆焊材料蒸汽发生器 308L / 600 / 690合金 压力壳 308L合金 稳压器 308L合金23|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011目录简介 焊接方法 埋弧焊 vs 电渣焊 优势 示例及细节690合金 308L合金 双层埋弧堆焊 双层电渣堆焊 单层电渣堆焊设备24|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011690合金堆焊材料埋弧焊 : SOUDOTAPE 690 Q5 + RECORD NFT 690 Q5 电渣焊 : SOUDOTAPE 690 Q5 + RECORD EST 690 Q530x0 5mm焊带焊接参数 : 30x0.5mm 电流: 450A 电压: 24V 焊接速度: 17cm/min 道间温度: max. 150°C25|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011690合金堆焊材料:化学成分(电渣焊)CSOUDOTAPE 690 Q5 Code case 2660 F-No.43 1st layer 2nd layer 6th layer SFA-5.11:ENiCrFe7 0.017 0.040 0 025 0.025 0.020 0.05Mn2.8 2.3 24 2.4 2.5 5.0Si0.2 0.34 0 26 0.26 0.26 0.75S0.003 0.011 0 011 0.011 0.011 0.015P0.006 0.013 0 012 0.012 0.012Cr30.5 25.7 28 8 28.8 29.7NiRem. Rem. Rem Rem. Rem. Rem.0.03 28.0-31.5MoSOUDOTAPE 690 Q5 Code case 2660 F-No F No.43 43 1st layer 2nd layer 6th layer SFA-5.11:ENiCrFe7 0.1 0.010 0.020 0.010 0.5Nb1.8 1.58 1.83 1.74 1.0-2.5Fe8.8 20.7 12.0 9.5 7.0-12.0Cu0.019 0.020 0.020 0.020 0.50Co0.025 <0.010 <0.010 <0.010 -Ti0.35 0.030 0.020 0.020 0.50Al0.15 0.020 0.026 0.021 0.5026|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011690合金堆焊材料:测试(电渣焊)(1)横向侧弯 焊态 试样厚度 弯曲角度 弯曲直径 备注 10mm 180° 40mm 无裂纹 热处理 670°C/24h 10mm 180° 40mm 无裂纹试样1 试样210mm27|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011690合金堆焊材料:测试(电渣焊)(2)纵向侧弯 焊态 试样厚度 弯曲角度 弯曲直径 备注 10mm 180° 40mm 无裂纹 热处理 670°C/h 10mm 180° 40mm 无裂纹Sample 5Sample 610 mm28|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011690合金堆焊材料:测试(电渣焊)(3)纵向面弯 焊态 试样厚度 弯曲角度 弯曲直径 备注 10mm 180° 40 40mm 无裂纹 670°C/24h 10mm 180° 40 40mm 无裂纹~50mm29|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011690合金堆焊材料:测试(电渣焊)(4)拉伸试验 YS0.2% = 310N/mm² TS = 560N/mm² E = 53%12,5mm 6 layersBase materialImpact tests +20°C : 149J -20°C : 146J30|Mathieu Decherf|Strip Cladding NuclearIFebruary 2011690合金堆焊材料:测试(电渣焊)(5)腐蚀速率: 0.080mm/year 96腐蚀试验ASTM G28A最大腐蚀深度: 9.6µm690合金堆焊材料:测试(电渣焊)(6)液体渗透探伤: OK OK无损检测超声波探伤: OK690合金堆焊材料:测试(电渣焊)(7)目视检测及微观金相目录简介焊接方法埋弧焊vs 电渣焊 优势示例及细节690合金308L合金双层埋弧堆焊双层电渣堆焊单层电渣堆焊设备308L 不锈钢堆焊材料测试无损检测破坏性试验(RCCM SOPSRC/TXX3838 rev. C) 弯曲试验液体渗透探伤 超声波探伤腐蚀试验(ASTM A 262-E) 化学分析 金相分析硬度试验预热:150°C层间温度:150-200°C 2h @200°后热:2h @ 200C 母材:15MND5 (80mm thick)堆焊建议(1)产品I (A)U (V)速度热输入熔敷效率厚度(cm/min)(kJ/cm)(kg/h)(mm)建议#1SA 60mm 2Soudotape 309L + Record 9V308T113545SA 60mm 2层常规焊接速度Soudotape 308L + Record 8B308T2750271210013.5 4.5Soudotape 309L 建议#2ES 90mm 2层常规焊接速度Soudotape 309L + Record EST 122Soudotape 308L +Record EST 1221900252014242 4.5+ Record EST 122建议#3ES 90mm 2Soudotape 309L + Record EST 13640ES 90mm 2层高速焊Soudotape 308L + Record EST 1362350252713050 4.0堆焊建议(2)晶粒硬度(HAZ)熔敷效率[k /h]厚度[]度(HAZ)[kg/h][mm]建议#1SA 60mm 27813545SA 60mm 2层常规焊接速度7-8238HV 1013,54,5建议#2ES 90mm 2层常规速度7 –8238HV 10424,5建议#3的优势:建议#3ES 90mm 2 layers 高速焊接7 –10254HV10504,0符合RCCM SOPSRC/TXX3838 rev. C 标准要求>5<320HV 10--更节约例:稳压器材料堆焊(焊带)时间#1Ø 2,780建议SA 60mm 2层常规焊接速度7.5T 380h1326建议#2ES 90mm 2层7.5T 180h13,526常规焊接速度建议#366T ES 90mm 2层高速焊接6.6T 130h带极堆焊机头适用焊带宽度: 30 –60 –90 –120 mm 带极堆焊机头125 ES1-300最小适用内径:纵向堆焊: 550 mm 螺旋堆焊: 700 mm适用焊带宽度: 30 -60 mm 带极堆焊机头60 ES2-207最小适用内径:纵向堆焊: 380 mm 螺旋堆焊: 550 mm带极堆焊机头 适用焊带宽度: 15-20-30 mm 最小适用内径:30 ES2-75纵向堆焊: 220 mm 螺旋堆焊: 350 mm磁控焊接方向咬边未使用磁控磁控磁控63 mm68 mm谢谢。

90mm宽带极堆焊奥氏体不锈钢的化学成分及铁素体FN分析

90mm宽带极堆焊奥氏体不锈钢的化学成分及铁素体FN分析陈志林;刘应虎【摘要】分析了TP.309L及TP.347系列不锈钢焊材特点,采用ESAB公司90 mm 宽带极不锈钢焊材进行堆焊试验,结合大量试验数据,对带极堆焊奥氏体不锈钢的化学成分变化规律及铁素体FN影响因素进行了深入分析.%The characteristic of TP. 309L & TP. 347 type stainless steel welding material was analyzed. The tests were carried out by a strip surfacing with 90 mm wide stainless steel welding material from ESAB corporation. An analysis was perfomed for the change rule of chemical elements and the infection factor of Ferrite number during the austenitic stainless steel strip surfacing.【期刊名称】《压力容器》【年(卷),期】2011(028)011【总页数】6页(P41-46)【关键词】TP. 309L;TP. 347;带极堆焊;化学成分;铁素体FN【作者】陈志林;刘应虎【作者单位】中国第二重型机械集团公司,四川德阳618013;中国第二重型机械集团公司,四川德阳618013【正文语种】中文【中图分类】TG142.25;TG441.30 引言在“300系列”奥氏体不锈钢焊材领域,有一类材料并不是严格意义的纯奥氏体不锈钢,其不锈钢焊缝中含有少量δ相铁素体。

这类材料在石油、化工、核电等领域应用广泛,常见的如:(1)加氢反应器、热高压分离器容器内壁双层堆焊TP.309L+TP.347(或单层带极堆焊 TP.347L),耐蚀层δ相铁素体含量3~10 FN;(2)天然气脱硫装置主吸收塔、水解反应器内壁双层堆焊TP.309L+TP.316(或单层带极堆焊 TP.316L),耐蚀层δ相铁素体含量3~8 FN;(3)核电站大型RPV、稳压器等设备内壁双层堆焊 TP.309L+TP.308L,耐蚀层δ相铁素体含量5~15FN(目标值5~12 FN)。

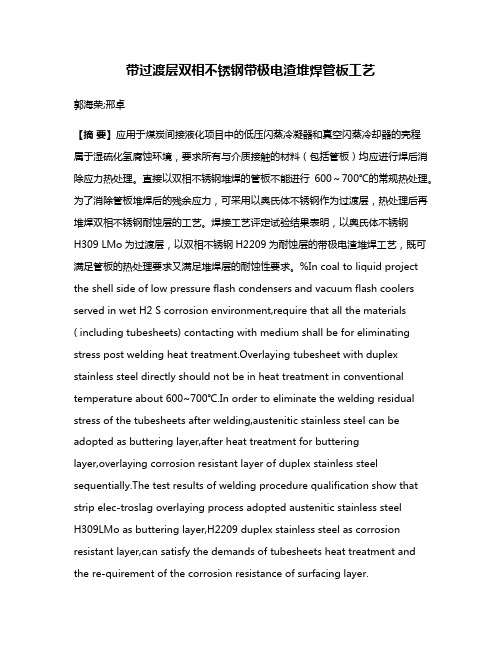

带过渡层双相不锈钢带极电渣堆焊管板工艺

带过渡层双相不锈钢带极电渣堆焊管板工艺郭海荣;邢卓【摘要】应用于煤炭间接液化项目中的低压闪蒸冷凝器和真空闪蒸冷却器的壳程属于湿硫化氢腐蚀环境,要求所有与介质接触的材料(包括管板)均应进行焊后消除应力热处理。

直接以双相不锈钢堆焊的管板不能进行600~700℃的常规热处理。

为了消除管板堆焊后的残余应力,可采用以奥氏体不锈钢作为过渡层,热处理后再堆焊双相不锈钢耐蚀层的工艺。

焊接工艺评定试验结果表明,以奥氏体不锈钢H309 LMo为过渡层,以双相不锈钢H2209为耐蚀层的带极电渣堆焊工艺,既可满足管板的热处理要求又满足堆焊层的耐蚀性要求。

%In coal to liquid project the shell side of low pressure flash condensers and vacuum flash coolers served in wet H2 S corrosion environment,require that all the materials( including tubesheets) contacting with medium shall be for eliminating stress post welding heat treatment.Overlaying tubesheet with duplex stainless steel directly should not be in heat treatment in conventional temperature about 600~700℃.In order to eliminate the welding residual stress of the tubesheets after welding,austenitic stainless steel can be adopted as buttering layer,after heat treatment for butteringlayer,overlaying corrosion resistant layer of duplex stainless steel sequentially.The test results of welding procedure qualification show that strip elec-troslag overlaying process adopted austenitic stainless steelH309LMo as buttering layer,H2209 duplex stainless steel as corrosion resistant layer,can satisfy the demands of tubesheets heat treatment and the re-quirement of the corrosion resistance of surfacing layer.【期刊名称】《压力容器》【年(卷),期】2015(000)012【总页数】8页(P51-58)【关键词】双相不锈钢;带极电渣堆焊;过渡层;焊接工艺评定;管板【作者】郭海荣;邢卓【作者单位】沈阳东方钛业股份有限公司,辽宁沈阳 110168;沈阳仪表科学研究院有限公司,辽宁沈阳110043【正文语种】中文【中图分类】TH131.2;TG142.71;TG455制造与安装2014年下半年,承接宁夏某煤化工企业400万吨/年煤炭间接液化项目煤气化及变换装置中的24台低压闪蒸冷凝器(结构见图1)和24台真空闪蒸冷却器(结构见图2)的制造合同,这48台容器均是浮头式换热器,主要技术参数见表1。

带极堆焊的焊接参数 -回复

带极堆焊的焊接参数-回复带极堆焊的焊接参数在焊接工艺中起到至关重要的作用。

焊接参数的选择直接影响焊缝质量、焊接效率和焊接成本。

而极堆焊作为一种常用的堆焊方式,更是在实际应用中广泛使用。

本文将详细介绍带极堆焊的焊接参数选择和其对焊接质量的影响。

一、极堆焊概述极堆焊是在焊接过程中,通过控制焊接电流的大小和极性来实现的一种堆焊方式。

极堆焊中使用的是直流电源,其极性分为直流直流(DC-DC)、直流反向(DC-EP)和直流正向(DC-EN)三种方式。

在焊接过程中,直流直流极堆焊的极性保持不变。

直流反向极堆焊时,焊接电流的负极连接工件,正极连接焊丝。

而直流正向极堆焊时,则是焊接电流的正极连接工件,负极连接焊丝。

不同的焊接材料和焊接情况需要选择不同的极性,因此在选择焊接参数时,首先需要确定极堆焊的极性。

二、选择极堆焊的极性1. 直流直流极堆焊:一般适用于焊接铁基合金、不锈钢、镍基合金等材料,焊接电流可以根据需要进行调节。

2. 直流反向极堆焊:适用于焊接低熔点金属,如铝、铜等。

与直流直流极堆焊相比,直流反向极堆焊的焊缝形态更好,焊接热输入小,焊接变形量也较小。

3. 直流正向极堆焊:适用于焊接高熔点金属,如钨、钼等。

与直流反向极堆焊相比,直流正向极堆焊的电弧更稳定,焊缝渗透性更好。

根据不同的工件材料和要求,选择合适的极性是确保焊接质量的重要一步。

三、焊接电流的选择选择合适的焊接电流对于保证焊接质量至关重要。

焊接电流的大小直接影响焊接热输入、熔深、焊缝形态和焊接效率。

1. 焊接热输入:焊接热输入指的是焊接过程中传递到工件中的热量,它与焊接电流的大小有直接关系。

一般来说,焊接热输入越大,焊接过程中传递到工件中的热量越多。

2. 熔深:焊接熔深是指焊丝熔化并渗透到工件中的深度。

焊接电流的大小也会影响焊接熔深。

当焊接电流增大时,焊接熔深也会增加。

3. 焊缝形态:焊缝形态是指焊接过程中焊缝的形状和质量。

选择合适的焊接电流可以得到理想的焊缝形态。

SAF2205_双相不锈钢带极堆焊焊接工艺

4462-1)采用电渣带极堆焊(ESW)。 2.2.1.2 机械加工管板待堆焊表面,

并应进行100%磁粉检测,待堆焊表

面不得存在油、锈、棉丝等残留物。 2.2.1.3 预热,待堆焊部件应预热到

100 ̄120℃。

2.2.1.4 在堆焊过程中,应严格控制 堆焊层间温度,保证待堆焊部件应始

终保持在≥100 ℃,且最高层间温度

Welding Applications 应用广角

S31803(SAF2205)双相不锈钢

带极堆焊焊接工艺的确定

Determination of

the welding process of S31803(SAF2205)two-phase stainless steel strip surfacing

γ 奥氏体γ

δ 铁素体 δ

接接头和近缝区母材做了一次局部热

处理,由于焊接热循环非常快,从热

动力学角度来看焊缝金属达不到平衡

Ni+N

Cr & Mo

状态,用与母材化学成分相同的填牌号

C

Si

Mn

P

S

Cr

Ni Mo N

Soudotape 2 1.13.3L 0.01 0.20 1.80 0.020 0.010 20.20 14 2.9

特别需要注意的是,双相钢的堆 焊,必须保证电弧电压的稳定。由于 焊机、电缆线等衰减作用,堆焊工艺 参数中的电压,不能是焊机电压表上 的指示电压,而应该使用钳式电压表 测量出的介于工件与堆焊机头导电嘴 之间的电位差的实测值。

堆焊层的厚度,可在电压保持不 变的情况下,细微调节焊接电流及堆 焊速率来控制。在选定以上堆焊工艺 参数下,过渡层堆焊厚度大约为3.5mm, 表面层厚度大约为5mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.1 待堆焊表面应经磁粉或渗透检测合格后方可进行堆焊 检验标准按JB4730 级为合格

5.2 堆焊前的准备工作

5.2.1 堆焊前应清理待堆焊表面,除去水份 铁锈 油污等杂质

5.2.2 在堆焊前应测试焊接速度,并调整到焊接工艺文件中的规定值

4.2 尿素级不锈钢带极堆焊的焊接工艺应按ZB G93008 和CWCEC 8-A11S 评定合格 参加焊接的焊工应

持有锅炉压力容器不锈钢材料埋弧焊资格,具有尿素级不锈钢的基本知识 并按ZBG93008 的要求经技能

评定合格

5 堆焊要求

南京化学工业有限公司化工机械厂 1999-12-30 批准 2000-01-01 实施

7 堆焊层返修

7.1 对需要返修的缺陷 应分析产生的原因,提出改进措施,编制堆焊返修工艺 按返修工艺进行修补

7.2 返修前应将缺陷清除干净 清除缺陷应用机加工或砂轮打磨的方法 不得使用碳弧气刨 清除缺陷

的部位应经渗透检测确认无缺陷存在后方可补焊

7.3 待补焊部位应修磨形成宽度均匀,表面平整,便于补焊的坡口

C

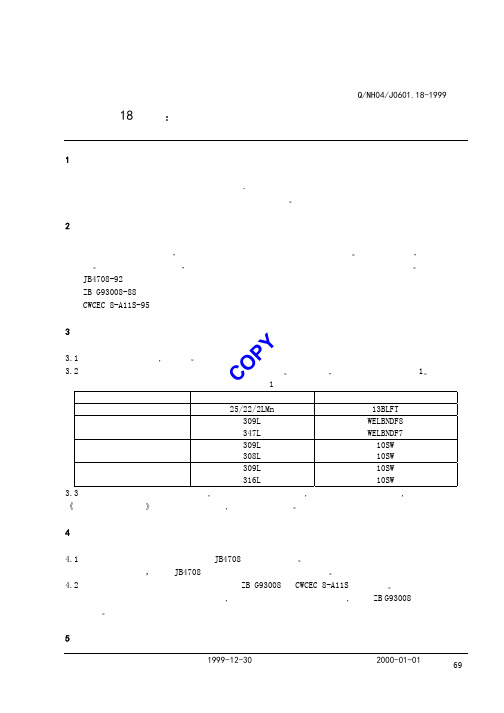

表1

用途 焊带 焊剂

尿素级容器 25/22/2LMn 13BLFT

3.3 焊接材料应有产品质量证明书,并符合相应标准的规定,且满足图样的技术要求,进厂后按

焊接材料管理制度 的规定验收和复验,合格后方可使用

4 焊接工艺评定和焊工

4.1 不锈钢带极堆焊的焊接工艺应按JB4708 要求进行评定 参加焊接的焊工应持有锅炉压力容器不

锈钢材料埋弧焊资格 并按JB4708对堆焊试验的要求进行技能评定

15CrMo 15CrMoR SA387Gr12Cl2 任意厚度 100-150

12Cr2Mo1,12Cr2Mo1R,SA387Gr22 任意厚度 150-200

5.3.3 焊接时层间温度应低于150

加氢反应器 309L WELBNDF8

347L WELBNDF7

其它容器 309L 10SW

构特点和图样要求确定,推荐的焊后热处理规范见表4

表4

母材 过渡层材料 热处理温度, 保温时间, h

16Mn 16MnR,19Mn6 20MnMo 25/22/2LMn 550 570 2

----------------------- Page 1-----------------------

南京化学工业有限公司化工机械厂标准

通用工艺规程 Q/NH04/J0601.18-1999

钢 号 厚度 mm 预热温度

16Mn 16MnR; >50 80-120

19Mn6 20MnMo

308L 10SW

其它容器 309L 10SW

316L 10SW

15CrMo 15CrMoR 309L 550 580 2

12Cr2Mo1,12Cr2Mo1R,SA387Gr22 309L 600 620 2

6.2 耐蚀层堆焊后一般不进行消除应力热处理,如需要热处理,应按焊接工艺评定的规定执行

表2

焊带规格 mm 焊接电流 A 焊接电压 V 焊接速度 cm/min

60 0 5 750 28 110-140

50 0 4 650 28 110-130

5.3.2 堆焊过渡层前 焊件应按规定预热,常用钢号推荐的预热温度见表3

表3

7.4 补焊一般采用手工电弧焊,手工电弧焊的焊工资格同4.1 和4.2

7.5 过渡层补焊时的预热温度应比原过渡层堆焊时的预热温度提高30 -50

7.6 补焊焊缝的性能和质量要求与原焊缝相同 7来自7 补焊工作应在热处理前进行

8 焊接检验

8.1 过渡层

O

5.4.4 焊带伸出长度为35 mm左右 C

5.4.5 焊剂一般不重复使用 如果要重复使用,应对使用过一次的焊剂经过筛选后与新焊剂按1:1 的比

例混合后使用 耐蚀层堆焊应全部使用新焊剂,以确保焊接质量

8.2.4 超声检测按JB4730 级为合格 Y

8.2.5 铁素体含量测定 P

a) 尿素级材料的铁素体含量不得大于0.6%

O

b) 加氢反应器的不锈钢堆焊材料的铁素体含量为3%-10%

5.4 焊接操作要求

5.4.1 焊道间的搭接宽度为6 mm-8 mm Y

5.4.2 每一层的各焊道应相互平行 相邻两层焊道的搭接处应相互错开,不应重迭或搭接不良

P

5.4.3 焊剂层的厚度约为25 mm 焊剂层太厚,则气体不易逸出 易产生气孔等缺陷

8.1.1 外观检查

8.1.2 超声测厚 其厚度应满足图样和焊接工艺文件要求

8.1.3 超声检测按JB4730 级为合格

8.2 耐蚀层

8.2.1 外观检查

8.2.2 渗透检测按JB4730 级为合格

8.2.3 超声测厚 其厚度应满足图样和焊接工艺文件要求

70

----------------------- Page 3-----------------------

Q/NH04/J0601.18-1999

为有效 所有标准都会被修订 使用本标准的各方应探讨使用下列标准最新版本的可能性

JB4708-92 钢制压力容器焊接工艺评定

ZB G93008-88 尿素高压设备堆焊工艺评定和焊工技能评定

CWCEC 8-A11S-95 尿素高压设备埋弧和手工堆焊工艺评定

3 焊接材料

第18部分 不锈钢带极堆焊

1 范围

本标准规定了不锈钢带极堆焊的基本要求.

本标准适用于钢制压力容器及元件的不锈钢带极堆焊

2 引用标准

下列标准所包含的条文 通过在本标准中引用而构成为本标准的条文 在标准出版时 所示版本均

C

------------------------

71

重熔,然后再打磨除去高出焊道表面的部分 也可在收弧处重新起弧,磨去收弧处后再用手工电弧焊焊补

打磨处

5.5.3 焊道的打磨方向应平行于焊道 而不应垂直于焊道 打磨后的表面不应出现过热的深兰色 .

6 焊后热处理

6.1 过渡层堆焊后一般需进行消除应力热处理,热处理温度及保温时间应根据不同的基体材料及容器结

Y

3.1 焊接材料包括焊带,焊剂等 P

O

3.2 应根据图样要求和使用条件综合考虑选用焊接材料 常用焊带 焊剂的匹配推荐按表1

69

----------------------- Page 2-----------------------

Q/NH04/J0601.18-1999

5.2.3 检查焊带牌号和批号 按5.4.4 的要求调整焊带伸出长度

5.2.4 检查焊剂烘烤情况及焊剂牌号和炉批号

5.2.5 焊带与焊剂的匹配应符合焊接工艺文件的规定和焊接材料匹配试验的要求

5.3 堆焊工艺要求

5.3.1 应按焊接工艺文件的规定调整焊接电压和电流 推荐的焊接规范见表2

5.5 焊道清理打磨要求

5.5.1 在焊完每一焊道后均应用不锈钢钢丝刷清理焊道表面,并用砂轮稍微修磨焊道侧面 每层焊道焊

完后其表面应用不锈钢钢丝刷进行清理

5.5.2 收弧处应打磨成长约40 mm 斜角约30 的斜坡并圆滑过渡至焊道表面;或者在收弧处搭上起弧