广数系统218M连接图

广州数控GSK218M加工中心系统文档

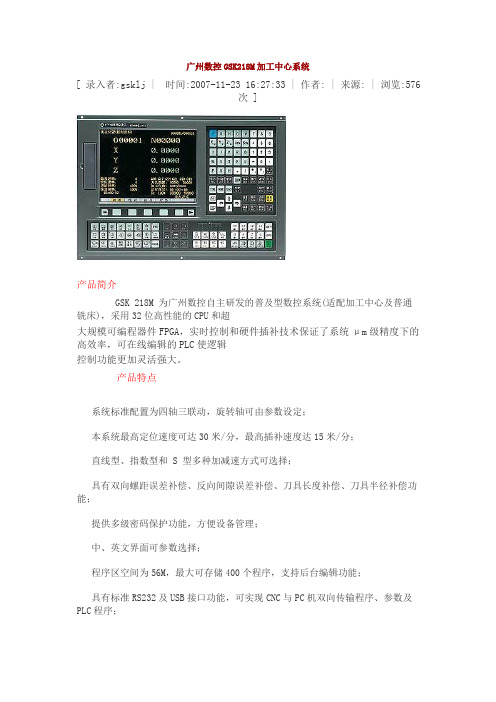

广州数控GSK218M加工中心系统[ 录入者:gsklj | 时间:2007-11-23 16:27:33 | 作者: | 来源: | 浏览:576次 ]产品简介GSK 218M 为广州数控自主研发的普及型数控系统(适配加工中心及普通铣床),采用32位高性能的CPU和超大规模可编程器件FPGA,实时控制和硬件插补技术保证了系统μm级精度下的高效率,可在线编辑的PLC使逻辑控制功能更加灵活强大。

产品特点系统标准配置为四轴三联动,旋转轴可由参数设定;本系统最高定位速度可达30米/分,最高插补速度达15米/分;直线型、指数型和 S 型多种加减速方式可选择;具有双向螺距误差补偿、反向间隙误差补偿、刀具长度补偿、刀具半径补偿功能;提供多级密码保护功能,方便设备管理;中、英文界面可参数选择;程序区空间为56M,最大可存储400个程序,支持后台编辑功能;具有标准RS232及USB接口功能,可实现CNC与PC机双向传输程序、参数及PLC程序;具有DNC控制功能,波特率可参数设定;内置PLC,实现机床的各种逻辑功能控制;梯形图可在线编辑、上传、下载; I/O 口可扩展(选配功能);标准梯图可适配斗笠式刀库和机械手刀库;手动干预返回功能使自动和手动方式灵活切换;手轮中断和单步中断功能可完成自动运行过程中的坐标系平移;程序再启动功能使公休或断刀后的断点处启动成为可能;背景编辑功能允许在自动运行时编辑程序;刚性攻丝和主轴跟随方式攻丝可由参数设定;三级自动换当功能,可由设定主轴转速随时切换变频输出电压;具有旋转、缩放、极坐标和多种固定循环功能;帮助菜单使操作者可脱离说明书随时在线查阅多种帮助选项。

广州数控GSK218M加工中心系统[ 录入者:gsklj | 时间:2007-11-23 16:27:33 | 作者: | 来源: | 浏览:577次 ]G代码及功能表技术规格。

数控原理数控系统的连接

1,2, 24VG

14,15, 3 OTBS1 16 OTBS2 4 ESTOP1 17 ESTOP3 18 Y1.7 6 Y1.6 19 Y1.5 7 Y1.4 20 Y1.3 8 Y1.2 21 Y1.1 9 Y1.0 22 Y0.7 10 Y0.6 23 Y0.5 11 Y0.4 24 Y0.3 12 Y0.2 25 Y0.1 13 Y0.0

X22 故障输出

509

9 公共端

20

100

19

R+(3) RBS3 B+(2) RBS1

B-(4)

图8 数控系统电气原理图-主轴单元

精选课件

10

2

3

4

5

6

7

8

9

4、数控装置与主轴的连接

主轴变频器 +T-US

U 01/01/B4 V

W

RVV4X1.5

U1

L1

T1

V1

L2

T2

W1

L3

SJ100-007HFE

+T- KA9

K 19

K20

+M-SQZ-2 +M-SQX-1

+M-SQZ-3 +M-SQZ-1 +M-SQX-3 +M-SQX-1

100 24V

变频器故障输入 伺服报警 伺服准备好

手摇选择 Z轴 手摇选择 X轴

Z轴回零 X轴回零 Z轴负限位 Z轴正限位 X轴负限位 X轴正限位

+T-APHX1 输入接线端子板

RE16-2 RE16-2

RE17 RE17

RE17-1 RE17-1

RE17-2 RE17-2

24V1

100 K1 K2 K3 K4 K5 K6 K7 K8

GSK990MA系统连接参考图

GND XXX555...753 XXX544...175 XX44..31

主轴电机档

位控制部分

+24V XX55..64 XXX554...206 XX44..42 X4.0

+24V X3.6 XX33..24 XXX223...460 XX22..02

XXX+1112...4246V XXX001...460 X0.2 X0.0

C

限位、回零等开关检测信号部分

D

M3 电3机~

E

机

械

编码器

传 动

主轴

F 任选一种 主轴配制

机 械

主轴

编码器

传 动

G

1

2

机

械

传 动

主轴异步电机

机

械

传 动

主轴伺服电机

3

4

E

注:变频主轴报警信号输出 给XS23系统侧主轴信号接 口,见图号70/01

GSK990MA

部 件 名 称

F 总框架连线图

阶段标记

部件代号

990MA连接参考图

218M项目组全体职员祝您工作顺利!!

系统服务部热线:020-83969288(一号多线) 机床服务部热线:020-81790837/81786476 项目组服务热线: 020-81992188-8088/8306

2009年07月24号 更新

序号

代号

1

00

2

01

3

04

4

06

5

10

标记处数更改文件号 签 名 日期

设计

标准化

绘图

审核

总框架图

A

01

共 1 张 第 1 张

数控系统与综合连接.pptx

键盘输入零件程序,并且通过CRT给操作者提供信息 ;②软驱、FLASH卡、USB接口③采用通信方式进行 零件程序的输入/输出。

▪ 3、数控装置(CNC unit)

▪ 根据输入的零件程序和操作指令进行相应的处理

(如运动轨迹处理、机床输入/输出处理等),然后 输出控制命令到相应的执行部件(伺服单元、驱动装 置和PLC等),从而加工出需要的零件。

▪ 2、数控机床的三大控制对象(任务) (Control tasks)

▪ 进给运动:刀具或工作台的位置及速度 ▪ 主运动:主轴无级调速 ▪ 辅助动作:开关动作

二、数控机床的组成

1、文字描述 ▪ 加工程序 ▪ 输入/输出装置 ▪ 数控(CNC)装置 ▪ 伺服驱动装置 ▪ 主轴驱动装置 ▪ 辅助控制装置 ▪ 反馈装置 ▪ 机床本体

辅助装置的功能通常用M代码实现。

▪ 7、反馈装置(Feedback unit)

▪

▪ ▪ ▪

今天绝大多数数控 机床采用价位较低 的光电数字式旋转 编码器

▪ 直线光栅尺是高精度的 ▪ 测量轴运动的光电式测 ▪ 量装置。

▪ 8、机床本体(Mechanical part) ▪ 立柱 ▪ 导轨 ▪ 工作台 ▪ 主轴箱

▪ 目前,数控装置采用的是数字计算机,包括硬件和软 件,且已实现CNC单元LCD显示器一体化。

▪ 4、伺服驱动系统(Servo drive)

▪

将位置指令转换成坐标轴的移动

▪ 5、主轴驱动装置

▪ 主轴驱动是速度控制系统,通常的调速范围为100: 1。 主轴驱动系统接收的指令,是数控装置输出的代表 某一速度的模拟电压值。

三、数控机床的各组成部分

GSK218M机床调试

1. 请严格按下表连接:

地 址 信号接口

X000.0

XS43

X000.1

XS43

X000.2

XS43

X000.3

XS43

X000.4

XS43

X000.5

XS43

2. 修改下表参数

地址 定 义

接口脚号 1 14 2 15 17 5

定义 X 轴正向行程限位信号 X 轴负向行程限位信号 Y 轴正向行程限位信号 Y 轴负向行程限位信号 Z 轴正向行程限位信号 Z 轴负向行程限位信号

4.5 有关轴的设置

如果机床移动方向与位移指令要求方向不一致,可修改系统参数 No.003 的 Bit1~Biit5 系统参数号

003

DIR5 DIR4 DIRZ DIRY DIRX

DIRX =1: X轴进给方向。

=0: X轴进给方向取反。

DIRY =1: Y轴进给方向。

=0: Y轴进给方向取反。

DIRZ =1: Z轴进给方向。

4.3.6 是否有外部编辑锁及外部操作面板锁

z 相关信号 LEDT:外部编辑锁信号,当信号为 1 时,程序可编辑,与系统上的程序开关功能相同; LSYS:外部操作面板锁信号,当信号为 1 时,机床操作所有按键被锁住。

z 信号诊断

参数诊断(系统侧输入状态)

状态地址 脚号 X3.0=外部编辑锁(常开触点) X3.1=外部操作面板锁(常开触点)

返回GSK资料库

4 机床调试

本章介绍 GSK218M 系统首次通电时的试运行方法及其步骤,按下面的操作步骤进行调 试后,可以进行相应的机床操作。

4.1 调试准备

GSK218M 的调试可按下列步骤进行: z 系统的连接:正确的连接是系统调试顺利进行的基础; z PLC 调试: 使系统安全功能生效(如急停、硬限位等)以及操作功能生效; z 驱动器参数设定:设置电机型号参数,控制方式等的设定; z 系统参数设定:设置控制参数、速度参数等; z 数据备份:系统调试完毕后,进行数据备份如参数备份、补偿数据备份、PLC 程序 的备份等。

产品微课GSK218MC数控系统配斗笠式刀库的使用方法与维护

产品微课GSK218MC数控系统配斗笠式刀库的使用方法与维护四大主营GSK series CNC systemGSK系列数控系统铣床•GSK微课 | GSK25i数控系统软限位调整方法•GSK微课 | GSK988T系列数控系统软限位调整方法•GSK微课 | GSK980TDc数控机床液压卡盘内外卡设置方法•GSK微课 | GSK 988T系列数控机床液压卡盘内外卡设置方法•GSK微课 | 加工中心电池电压低、参考点丢失故障排除方法•GSK微课 | GSK 218MC数控系统各轴限位调整方法•GSK微课 | GSK 218MC数控系统通信调整方法•GSK微课 | 加工中心圆盘式刀库出现“乱刀”故障的诊断与故障排除•GSK微课 | 圆盘式刀库(机械手)卡刀故障及解决方法•GSK微课 | 直线电机编码器调零方法•GSK微课 | GSK218MC数控系统分度工作台调整方法•GSK微课 | GSK218MC数控系统主轴调整方法•GSK微课 | GSK 980TDi对刀视频教学•GSK微课 | 928TD-L配绝对值编码器电机限位与零点设置办法•GSK微课 | GSK 988T系列数控车床对刀方法视频教学•GSK微课 | GSK 218MC数控系统螺距补偿调试流程•GSK微课 | GSK 218MC数控系统偏置显示、修改与设置步骤•GSK微课 | GSK 218MC数控系统图形显示功能•GSK微课 | GSK 218MC数控系统位置页面显示的五种方式•GSK微课 | GSK 218MC数控系统总线伺服参数显示、修改与设置功能•GSK微课 | GSK 218MC数控系统刚性攻丝回退功能•GSK微课 | GSK 218MC数控系统系统电子齿轮比计算•GSK微课 | GSK 218MC数控系统手脉中断功能与手动干预功能•GSK微课 | GSK 218MC数控系统程序再启动功能•GSK微课 | GSK 218MC数控系统反向间隙补偿的设置•GSK微课 | GSK 218MC数控系统零点设置方法•GSK微课 | GSK 218MC数控系统配斗笠式刀库的使用方法与维护•GSK微课 | GSK 218MC数控系统配机械手刀库的使用方法与维护•GSK微课 | GSK 218MC数控系统数据的备份、还原与传输功能•GSK微课 | 绝对式编码器拆装及调零步骤•GSK微课 | GSK 218MC数控系统螺补显示、修改与设置方法•GSK微课 | 988TD侧面钻孔攻丝•GSK微课 | 988TD端面钻孔攻丝•GSK微课 | GSK 988TA数控系统CS轴轮廓控制功能调试方法•GSK微课 | 928 CNC M81~M84使用说明视频教程•GSK微课 | GSK 928 CNC 绝对值编码器限位和零点设置课程视频教程•GSK微课 | GSK 928 CNC 自动送料后台功能的使用办法视频教程•GSK微课 | GSK 988TA数控系统动力头功能调试方法•GSK微课 | GSK 988TA数控系统主轴功能调试方法•GSK微课 | GSK 928TD-L/928Ti自定义指令功能使用办法•GSK微课 | GSK 986CNC系统手脉功能视频教程•GSK微课 | GSK 988T数控机床精度-反向间隙补偿视频教程•GSK微课| GSK 986CNC机床配置及网络连接包括故障排除办法视频教程•GSK微课 | 用接近开关实现定向的安装调试方法•GSK微课 | GR伺服陷波器调试应用•技术浅析 | 数控系统中同步控制及自动对刀功能实现•产品推介 | GSK 25i四轴高速加工中心解决方案•产品推介 | 钰鸿V-8 立式加工中心 X GSK25iMb数控系•产品推介 | GSK 218MC系列多功能加工中心应用解决方案•产品推介 | GSK 980MDi钻铣床数控系统钻孔应用解决方案•产品推介 | GSK 988TA系列性能车削中心应用解决方案•产品推介 | 广州宏力M-L46P 排刀式电主轴数控车床X GSK 988TD数控系统•产品推介 | 宝鸡数控BG46-SY双主轴车铣复合中心X GSK 988TD数控系统•产品推介| 安阳AD-25/625全功能数控车床X GSK 988TD数控系统•产品推介 | GSK 986Gs数控系统六通道多工位磨削应用解决方案•产品推介 | GSK XJT系列永磁同步直线电动机•产品推介 | GSK 980TDi数控系统功能应用•产品应用 | 熔喷布模头(喷丝板)加工•新品推介 | GSK 25iMc系列加工中心数控系统•GSK 机床数控化改造•应用案例 | GSK 25i数控系统配套威佑精机卧式加工中心在阀门加工行业的应用•应用案例 | GSK 25i数控系统 X 深圳宝佳TECH-V6C咖啡杯外壳加工的应用•应用案例 | JD-50L高速精雕机 X GSK 25i数控系统•应用案例 | GSK 25i系列加工中心数控系统案例集合-01•应用案例 | GSK 25i系列加工中心数控系统案例集合-02•应用案例 | GSK 25i系列加工中心数控系统案例集合-03•应用案例 | GSK 25i系列加工中心数控系统案例集合-04•应用案例 | GSK 25i系列加工中心数控系统案例集合-05•应用案例 | GSK 25i系列加工中心数控系统案例集合-06•应用案例 | GSK 25i系列加工中心数控系统案例集合-07•应用案例 | GSK 25i系列加工中心数控系统案例集合-08•应用案例 | GSK 218MC铣床加工中心数控系统案例集合-01•应用案例 | GSK 218MC铣床加工中心数控系统案例集合-02•应用案例 | GSK 218MC铣床加工中心数控系统案例集合-03•应用案例 | GSK 218MC铣床加工中心数控系统案例集合-04••应用案例 | GSK 218MC铣床加工中心数控系统案例集合-05•应用案例 | GSK 218MC铣床加工中心数控系统案例集合-06•应用案例| GSK 25i数控系统在无锡某叶片公司汽轮机叶片生产线的应用•应用案例 | GSK 25i数控系统在江门某公司宝佳V6C加工中心产品零件试样加工•应用案例| GSK 25i数控系统用于山西某公司德玛吉DMU 50 eVolution五轴加工中心的大修升级改造•应用案例 | GSK 25i数控系统用于山西某公司台湾FTC-1320V立式加工中心的大修升级改造•应用案例| GSK 25i数控系统在广州某公司新诺VMC640LH上轴承支架零件加工•应用案例 | 云南VMC850C配GSK 25i数控系统在佛山某公司吹膜机膜头加工的应用•应用案例| 宝佳V6C立加配GSK 25i数控系统在中山某客户铝合金门锁零件加工的应用•应用案例 | 宝佳V6C机床配GSK 25iMb数控系统加工中心在佛山市燃气具行业壳体加工的应用•应用案例 | VMC850E机床配GSK 25i数控系统在零件加工中的应用•应用案例| GSK 25iMb数控系统在佛山某公司加工中心上泵体、端盖加工的应用•应用案例 | GSK 25iM数控系统在天津某公司磨削生产线的应用•应用案例| GSK 25iMb数控系统在中山某公司新诺VMC850L 机床上服装纽扣装•应用案例| GSK 25iMb数控系统在某陶瓷公司瓷砖生产线的应用•应用案例 | 宝鸡VMC850L配GSK 25iMb-H加工中心在东莞市某公司塑胶模具加•应用案例| GSK 25iMb数控系统在东莞某公司云南机床CY-VMC850C加工中心上阀门加工的应用•应用案例 | 宝佳V6c机床配GSK 25iMb-V数控系统加工中心在深圳市某公司自动化设备机械零配件加工的应用•应用案例 | GSK 25iM数控系统在广州某公司新诺 VMC640L机床上汽车空调压缩机零件加工的应用•应用案例 | 皖南VMC850L加工中心配GSK 25i/GH数控系统在开平某公司卫浴阀芯主体加工的应用•应用案例 | 广州宏力M-V85a立式加工中心 X GSK25iMb数控系统•应用案例 | 宏力M-V85a加工中心配GSK 25i数控系统在中山某客户机械部件加工的应用•应用案例| C-66数控车床配GSK 980TDi数控系统在揭阳某公司电线模具雕刻加工的应用•应用案例 | GSK 218数控系统用于佛山某加工厂普通铣床数控化专机改造•应用案例 | GSK 218MC数控系统在某机床厂公司花键轴铣床上的改造应用•应用案例 | GSK 218MC数控系统在温州某公司弧齿机床上的改造应用•应用案例 | GSK 218MC数控系统在异型螺杆铣床上的改造应用•应用案例 | GSK 218MC数控系统在齿条加工领域的应用•应用案例 | GSK 988TA数控系统、GSK 218Mc数控系统在吹瓶模具中的加工应用•应用案例 | GSK 988T数控系统、GSK 218MC数控系统在龙岩某公司刀杆加工的应用•应用案例 | GSK 218MC数控系统在河北某机床制造公司滚齿机上的应用•应用案例 | GSK 218MC-V数控系统在安徽某公司工具磨床上的改造应用•应用案例 | GSK 218MC-V数控系统在浙江某机床厂钻攻中心的应用•应用案例 | GSK 218MC-V数控系统在云南某机床厂全闭环双工位卧式加工中心的应用•应用案例| 宝鸡VMC850B加工中心配GSK 218MC-H在深圳某客户圆球加工的应用•应用案例 | GSK 218MC-H数控系统在大连某公司麻花钻专机上的应用•应用案例 | 宝鸡VMC850L机床配GSK218MC-H数控系统在湖北随州某公司环保机车配件加工的应用•应用案例 | 宝鸡VMC850L加工中心配GSK 218MC-H数控系统在锥面加工的应用•应用案例 | 宝鸡VMC850L机床配GSK 218MC数控系统在广州某公司锻钢加工的应用•应用案例| GSK 980MDc数控系统在江西某鑫龙机械厂木工机上的应用•应用案例 | GSK 990MC数控系统在阳江某公司磨刀机床上的改造应用•应用案例 | GSK 980MDi数控系统在河北某公司石墨加工的应用车床•应用案例 | GSK 988TA数控车床系统案例集合-01•应用案例 | GSK 988TA数控车床系统案例集合-02•应用案例 | GSK 980TDc数控车床系统案例集合-01•应用案例 | GSK 980TDc数控车床系统案例集合-02•应用案例 | GSK 988TD数控车床系统案例集合-01•应用案例 | GSK 988TD数控车床系统案例集合-02•应用案例 | GSK 980TDi数控车床系统案例集合-01•应用案例 | GSK 980TDi数控车床系统案例集合-02•应用案例 | GSK 980TDi数控车床系统案例集合-03•应用案例| GSK 988TD双通道系统在广州某公司车削中心上的加工应用•应用案例| GSK 988TD系统在山东威海某公司双通道车铣复合卧式加工中心机床上的应用•应用案例| GSK 988TD系统在江苏扬州某公司双通道车削中心机床上的加工应用•应用案例 | GSK988TD数控系统应用于车床加工铝合金和不锈钢的断屑功能•应用案例 | 宝鸡BG36数控车床配GSK 988TD数控系统在中山某公司破壁机机头加工的应用•应用案例| GSK 988TD系统在四轴联动车铣复合机床上凸轮槽加工应用•应用案例| GSK 988TD双通道数控系统在顺德某机械厂钻孔机上的应用•应用案例 | GSK 980TC3数控系统在浙江某机床厂适配桁架的应用•应用案例 | GSK 980TC3数控系统在重庆某机床厂数控机床上的精磨应用•应用案例 | GSK 988TA数控系统多边形加工应用•应用案例 | GSK988TA数控系统在沈阳 SH36数控车床上音响配件加工的应用•应用案例 | GSK 988TA数控系统、GSK 218Mc数控系统在吹瓶模具中的加工应用•应用案例 | 沈阳HTC3650车床配GSK 988TA数控系统在广东某客户圆弧槽加工的应用•应用案例| 沈阳V6i立车配GSK 988TA数控系统在佛山某客户铸铁轮加工的应用•应用案例 | 沈阳HTC3650车床配GSK 988TA数控系统在东莞市某公司叶轮加工的应用•应用案例 | 沈阳机床HTC16-6配GSK 988TA系统数控车床在佛山某公司电机转子外壳加工的应用•应用案例 | GSK 988T数控系统用于山西某公司德玛吉CTX-twin 车削加工中心大修升级改造•应用案例 | GSK 988T数控系统用于山西某公司哈挺T42车削中心的大修升级改造•应用案例 | 宝鸡机床BG46配GSK 988T数控系统排刀数车床在佛山某公司橡胶密•应用案例 | 宝鸡机床HK80B/2000机型配GSK988T数控系统在江门某机械公司电机外壳加工的应用•应用案例| 沈阳CHK52、宝鸡CK50S数控车床配GSK988T数控系统在广东东莞某公司电机轴加工的应用•应用案例 | GSK 980TDi数控系统在珠海某公司车床上长轴滚花加工的应用•应用案例| GSK980TDi数控系统用于佛山某公司普通车床的数控化改造•应用案例| GSK 980TDi数控系统在沈阳CAK5085车床上车蜗杆的应用•应用案例| GSK980TDi数控系统用于佛山某公司C6180*1500普通车床的数控化•应用案例| GSK 980TDi数控系统用于广州某公司购买新机CK46P的功能配置加装•应用案例| 大连6180X1500普通车床加配GSK980TDi数控系统在佛山某公司轮毂模具雕刻加工的应用•应用案例 | GSK980TDi数控系统用于佛山某公司CY6140-1500普通车床的数控化改造•应用案例 | GSK 980TDi摩擦补偿功能应用案例•应用案例 | GSK 980TDc数控系统在浙江某公司刹车片加工的应用•应用案例 | GSK 980TDc数控系统在东莞某公司旋压机上的应用•应用案例 | GSK 980TDc数控系统在重庆某公司滚齿机上的应用•应用案例| 宝鸡SK50S配GSK 980TDC数控系统及威达VMC640配GSK 25i数控系统在东莞某公司注塑机螺杆头加工•应用案例| 宝鸡SK50S/2000配GSK 980TDC数控系统在深圳某公司太阳能滚筒加工的应用•应用案例| GSK 928TD-L数控系统在数控车床上加工多边形的应用•应用案例 | GSK 928TD-L数控系统在浙江嘉兴某轴承厂大导程8字油槽加工的应用•应用案例 | 金汤C6150双山轨平床车配GSK 980TDb数控系统在广州某公司泵体螺纹加工的应用•应用案例 | GSK 988TB系统对同向平行双螺杆加工的应用•应用案例| GSK 988TB系统在G-210MC车铣复合机床上铣削偏心轴扁位加工应用•应用案例 | GSK 988TR数控系统在安徽某马鞍山德善科技有限公司桁架上的应用磨削/齿轮加工•应用案例 | GSK 986G/GS磨床数控系统案例集合-01•应用案例 | GSK 986G/GS磨床数控系统案例集合-02•应用案例 | GSK 986G/GS磨床数控系统案例集合-03•应用案例 | GSK 986Gs数控系统在某曲轴公司生产线的应用•应用案例 | GSK 986G数控系统应用于东莞某公司螺杆加工普通磨床数控化改造•应用案例 | GSK 986数控系统在浙江某公司端面磨削的应用•应用案例| GSK986磨床数控系统用于东莞某加工厂外圆磨床数控化专机改造•应用案例 | GSK 986系统在东莞某公司螺杆磨削应用•应用案例 | GSK 986系统在四川某公司高速凸轮磨削应用•应用案例 | GSK 986系统在四川某公司高速凸轮磨削应用•应用案例 | GSK 986系统在东莞某公司螺杆磨削应用•应用案例 | GSK 986数控系统在浙江某公司偏心圆磨削的应用•应用案例 | GSK 25iM数控系统在天津某公司磨削生产线的应用•应用案例| GSK 25iG系统在重庆某机床厂齿轮加工机床上的应用GSK series Industrial RobotGSK系列工业机器人上下料•新品推介 | GSK焊接单元•应用案例 | 龙门移动式机器人上下料工作站•应用案例 | GSK RB08 搬运机器人案例集合-01•应用案例 | GSK RB08 搬运机器人案例集合-02•应用案例 | GSK RB08 搬运机器人案例集合-03•应用案例 | GSK RB08 搬运机器人案例集合-04•应用案例 | GSK RB08 搬运机器人案例集合-05•应用案例 | GSK RB08 搬运机器人案例集合-06•应用案例 | GSK RB08 搬运机器人案例集合-07•应用案例 | GSK RB08 搬运机器人案例集合-08•应用案例 | GSK RB15L搬运机器人案例集合-01•应用案例 | GSK RB15L搬运机器人案例集合-02•应用案例 | GSK RB20 搬运机器人案例集合-01•应用案例 | GSK RB20 搬运机器人案例集合-02•应用案例 | GSK RB20 搬运机器人案例集合-03•应用案例 | GSK RB20 搬运机器人案例集合-04•应用案例 | GSK RB20 搬运机器人案例集合-05•应用案例 | GSK RB50 搬运机器人案例集合-01•应用案例 | GSK RB50 搬运机器人案例集合-02•应用案例 | GSK RSP600 水平机器人案例集合-01•应用案例 | GSK RMD系列工业机器人案例集合-01•应用案例 | GSK RMD系列工业机器人案例集合-02•应用案例 | GSK RMD系列工业机器人案例集合-03•应用案例 | GSK RMD系列工业机器人案例集合-04•应用案例 | GSK RMD系列工业机器人案例集合-05•应用案例 | GSK RB08A3 搬运机器人案例集合-01•应用案例 | GSK RB03机器人在广州某电子公司装配自动化生产线应用•应用案例 | GSK RB06L机器人应用于东莞某公司注塑取件•应用案例 | GSK RB08机器人在清远某公司注塑自动化生产的应用•应用案例 | GSK RB08机器人应用于中山某公司的塑料扣件自动压装•应用案例 | GSK RB08机器人应用于深圳某公司漏斗产品注塑件自动下料装配•应用案例 | GSK RB08机器人应用于金利某公司激光焊接上下料•应用案例 | GSK RB08机器人在某家电公司实现水壶外壳自动生产线上下料应用•应用案例 | GSK RB08机器人精密管接头自动加工的应用•应用案例 | GSK RB08机器人应用于佛山某公司热水壶冲压连线•应用案例 | GSK RB08机器人应用于湖北某公司淬火机上下料•应用案例 | GSK RB08机器人应用于广州某公司阀体上下料•应用案例 | GSK RB08机器人应用于深圳某公司手柄盖嵌件上下料•应用案例 | GSK RB08机器人应用于清远某公司组装线上下料应用•应用案例 | GSK RB08机器人应用于清远某公司拉深下料应用•应用案例 | GSK RB08A3搬运机器人在深圳某公司保温壶真空套外层上下料应用•应用案例 | GSK RB08A3机器人应用于马来西亚某公司钢管折弯上下料应用•应用案例 | GSK RB15L机器人应用于南昌某公司铝管自动化上下料•应用案例 | GSK RB15L机器人应用于摩托车发动机箱体自动生产线•应用案例 | GSK RB15L机器人在深圳某家电公司配合数控铣床实现压铸件自动生产应用•应用案例 | GSK RB15L机器人应用于广东某公司幕墙材料上下料•应用案例 | GSK RB20机器人在广州某玻璃制造公司灯管制造产线应用•应用案例 | GSK RB20佛山某公司压铸下料应用•应用案例 | GSK RB20机器人在惠州某公司自行车轮毂零件上下料加工的应用•应用案例 | GSK RB20珠海某公司滚边上下料应用•应用案例 | GSK RB20机器人应用于广州某公司数控上下料•应用案例 | GSK RB20机器人应用于东莞某公司瓷砖上料搬运•应用案例 | GSK RB50机器人在广东某公司自动沾浆浮砂应用•应用案例 | GSK RB50机器人在莱州某公司机床加工自动化生产应用•应用案例 | GSK RB50机器人应用于深圳某公司托盘专机上下料•应用案例 | GSK RB50机器人在西安某公司自动换刀项目的应用•应用案例 | GSK RMD08搬运机器人在深圳某家电公司真空内容器上下料应用•应用案例 | GSK RMD20机器人在某家电公司实现水壶装饰板自动生产线上下料应用•应用案例| GSK RMD300机器人应用于佛山某公司电镀钢板上下料应用•应用案例 | GSK RSP600B15水平机器人应用于湖北某公司木板搬运应用焊接•应用案例 | GSK RH06焊接机器人在柳州某公司车厢焊接应用•应用案例 | GSK RH06机器人在安徽某环保公司铝模焊接应用•应用案例 | GSK RH06机器人在新加坡某公司机器焊接应用•应用案例 | GSK RH06焊接机器人在广州某公司焊接加工的应用•应用案例 | GSK RB08机器人应用于金利某公司激光焊接上下料•应用案例 | GSK RB08A3机器人在深圳某公司大方通焊接的应用•应用案例 | GSK RB20机器人在浙江某环保科技有限公司支撑件焊接中的应用冲压•应用案例 | GSK RMD08机器人在深圳某公司冲压内容器自动生产应用•应用案例 | GSK RMD08机器人应用于清远某公司完成热水壶壳体冲压•应用案例 | GSK RMD08机器人应用于清远某公司1185左右面板自动冲压产线•应用案例 | 广数 RMD08四轴机器人在佛山某公司金属冲压生产线的应用•应用案例 | GSK RMD08应用于浙江某公司不锈钢杯体冲压应用•应用案例 | GSK RMD08机器人应用于花都某公司汽车空调零件冲压应用•应用案例 | GSK RMD08机器人在江门台山某公司酒吧杯冲压生产线的应用•应用案例 | GSK RMD20机器人在广州某公司冲压、激光切割自动上下料生产应用•应用案例 | GSK RB20机器人在山东某公司长条料冲压上下料产线应用•应用案例| GSK RB08机器人在广州某家电公司冲压自动化生产线应用•应用案例 | GSK RB08、RB20搬运机器人应用于某公司自动冲压产线•应用案例 | GSK RB15L应用于广东某公司空气弹簧冲压连线码垛•应用案例 | GSK RMD08 机器人在深圳某五金公司剪板自动堆垛应用•应用案例 | GSK RMD50机器人应用于清远某公司多种产品的分向码垛•应用案例 | GSK RMD50机器人在某公司整箱蛋卷自动码垛应用•应用案例 | GSK RMD50 机器人在广州某公司保温壶真空套码垛应用•应用案例| GSK RMD120机器人应用于珠海某公司砂轮码垛应用•应用案例| GSK RMD120机器人在南海某新材料公司泥棒码垛项目的应用•应用案例 | GSK RMD120机器人在某公司瓷砖自动码垛应用•应用案例| GSK RMD120机器人在东莞某公司双烤箱产线码垛应用•应用案例 | GSK RB165重庆某公司大型件搬运应用•应用案例| GSK RMD200机器人应用于江门某公司完成米袋码垛•应用案例 | GSK RB210机器人佛山搪瓷上下料打磨/雕刻•应用案例 | GSK RB08机器人在某公司汽车零配件去毛刺应用•应用案例 | GSK RB08机器人某公司散热器打磨的应用•应用案例 | GSK RB08东莞某公司不锈钢板件去毛刺应用•应用案例 | GSK RB08东莞某公司不锈钢盖打磨抛光应用•应用案例 | GSK RB08东莞某公司不锈钢盖打磨抛光应用•应用案例 | GSK RB08机器人应用于中山某公司不锈钢厨具喷砂抛光应用•应用案例 | GSK RB50机器人沙滤机打磨的应用•应用案例 | GSK RB20机器人在通信行业中的铝压铸滤波器打磨去毛刺应用•应用案例 | GSK RB20 武汉某汽车缸体自动打磨应用•应用案例 | GSK RB20佛山某公司医疗器械零部件打磨抛光应用•应用案例 | GSK RB20机器人应用于广州某公司泡沫雕刻•应用案例 | GSK RB20东莞某公司印刷钢板打磨抛光应用喷涂/其它•应用案例 | GSK RB08机器人应用于约旦某公司牛仔裤喷涂•应用案例 | GSK RB08机器人在湖北某公司制动盘自动喷涂生产线应用•应用案例 | GSK RB08机器人应用于中山某公司电子壳体喷涂应用•应用案例 | GSK RB08A3机器人在柳州某公司汽车配件自动化喷涂应用•应用案例 | GSK RB15L机器人应用于广州某公司喷粉•应用案例 | GSK RB20机器人应用于澳大利亚某公司壳体内表面金属喷粉应用•应用案例 | GSK RB08应用于花都某公司头盔面罩等离子清洗应用•应用案例 | GSK RSP600A15水平机器人应用于天津某公司玻璃支架涂胶应用•应用案例 | GSK RB50机器人应用于株洲某公司沙模粘浆淋沙应用。

基于GSK218MC数控系统的雕铣机床控制_罗敏

( 编辑 孙德茂)

( 收稿日期: 2013 - 12 - 03)

文章编号: 140441 如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

· 139 ·

2 Gr8 15 1 /1 表示电子齿轮比 1: 1

3 Gr9 05

通用输入信号 CONT1 定 义为“使能” 02

信号

4 GrA 07

通用输出信号 OUT8 定义 为“电机励 08

磁 ON”信号

5 GrC 04

00 编码器脉冲分频输出选择电机编码器

6 GrC 05 1 /1 编码器脉冲分频输出的分频比 1: 1

意义 伺服主回路采用三相 AC 电源 电机编码器类型为增量式 编码器为省接线增量编码器 电机编码器 1 转 2 500 个脉冲 伺服驱动器选择位置控制模式 位置控制为半闭环方式 使用外置再生电阻

· 138 ·

表 2 三洋伺服驱动器一般参数设定

序号 参数组 参数号 设定值

意义

1 Gr8 11

02 位置指令采用“脉冲串 + 方向”方式

4 主轴驱动的连接及设定

主轴驱动使用 10 V 模 拟 量 接 口,其 连 接 如 图 6 所示。

( 1) 数控系统侧主轴参数整定 P246 = 12 000: 主轴 1 档最高转速。当系统指令 S12 000 时,XS23 主轴控制接口输出 10 V 模拟电压。 P286 = 1: 主轴侧齿轮齿数( 1 档齿轮) 。 P290 = 1: 位置编码器侧齿轮齿数( 1 档齿轮) 。 ( 2) 台达变频器参数整定 P00 = 01: 主频率输入由模拟信号 0 ~ 10 V 输入 ( AVI) 。 P01 = 01: 01: 运 转 指 令 由 外 部 端 子 控 制,键 盘 STOP 键有效。 P03 = 400: 最高操作频率 400 Hz。与 10 V 模拟电 压对应。

任务3 数控系统的连接

小结:

本单元学习了

• 数控系统接口的连接; 数控系统接口的连接; • 输入、输出电路的接法及工作原理。 输入、输出电路的接法及工作原理。

3.1.4 电气安装接线图

7

1

0

• 图3.4 CW6132型车床电气安装接线 图

X2.3 X2.2 X2.1 X2.0 X1.7 X1.6 X1.5 X1.4 X1.3 X1.2 X1.1 X1.0 X0.7 X0.6 X0.5 X0.4 X0.3 X0.2 X0.1 X0.0

02/01/D3

(OTBS2)

-SQX-1 -SQX-3 -SQY-1 -SQY-3 -SQZ-1 -SQZ-3

工作照明灯

Y3.7

3A

照照

温故知新-温故知新-电气原理图与接线

L1

存在问题: 存在问题: 1、对元件认 、 识不够; 识不够;

24V+

N L1 AC220V AC24V

N

41/01/A8 41/02/A8 41/02/A8

BK脉脉主控轴

KA10

(备用 )

14 D10 13

FU

+M-EL

KA10

照照

X轴正限位 X轴负限位 Y轴正限位 Y轴负限位 Z轴正限位 Z轴负限位

超程解除

+P-CBD-SB2

KA8

12

KA6

12

KA6

ESTOP1 +P-CBD-SB1 (ESTOP1) 急停 ESTOP3 (ESTOP3) 面板) (面板)

KA7

(OTBS1)

8

3

4

KA8

8

13 14

KA6 13

14

KA8

数控系统硬件的连接(上)

9.2数控系统硬件的连接1.硬件配置2.硬件概要3.综合连接图4.主板的连接器和插卡配置5.电控柜模块介绍1.硬件配置2.硬件概要说明:FANUC Series 0i Mate 的控制单元没有选项插槽。

因此,无法添加可选板。

带有选项插槽的单元可根据选项插槽安装可选板。

带有选项插槽的单元可根据选项插槽安装可选板。

快速以太网只可安装在LCD 侧的插槽上。

数控系统主机硬件3.综合连接图3.综合连接图3.综合连接图3.综合连接图I/O Link的连接例4.主板的连接器和插卡配置4.1 主板接口介绍4.2 主板轴卡和电池介绍4.3 FROM/SRAM 模块安装位置4.印刷电路板的连接器和插卡配置4.1 主板接口介绍CA122JA1FANUC 0i D/0i mate D系统接口图数控系统接口说明:1.FSSB 光缆连接线,一般接左边插口(若有两个接口),系统总是从COP10A 到COP10B ,本系统由左边COP10A 连接到第一轴驱动器的COP10B 。

2.风扇、电池、软键、MDI 等在系统出厂时均已连接好,不用改动,但要检查在运输的过程中是否有地方松动,如果有,则需要重新连接牢固,以免出现异常现象。

3.伺服检测口[CA69],不需要连接。

4.电源线一般有两个接口,一个为+24V 输入(左),另一个+24V 输出(右),每根电源线有三个管脚,电源的正负不能接反,具体接线如下:1)24V 2)0V (3)保护地JA1CA1225.RS232接口,它是与电脑通讯的连接口,共有两个,一般接左边,右边为备用接口,如果不与电脑连接,则不用接此线(推荐使用存储卡代替RS232口,传输速度及安全性都比串口优越)。

6.模拟主轴(JA40)的连接,实训台使用变频模拟主轴,主轴信号指令由JA40模拟主轴接口引出,控制主轴转速。

7.I/O Link[JD1A],本接口是连接到I/O Link的。

注意按照从JD1A到JD1B的顺序连接,即从系统的JD1A出来,到I/O Link的JD1B为止,下一个I/O设备也是如此,如若不然,则会出现通讯错误而检测不到I/O设备。

广州数控设备 GSK218M 数控系统 编程及说明书

第二章 零件程序的构成·································································································· 10

广州数控GSK218M加工中心系统

广州数控GSK218M加工中心系统[ 录入者:gsklj | 时间:2007-11-23 16:27:33 | 作者: | 来源: | 浏览:576次 ]产品简介GSK 218M 为广州数控自主研发的普及型数控系统(适配加工中心及普通铣床),采用32位高性能的CPU和超大规模可编程器件FPGA,实时控制和硬件插补技术保证了系统μm级精度下的高效率,可在线编辑的PLC使逻辑控制功能更加灵活强大。

产品特点系统标准配置为四轴三联动,旋转轴可由参数设定;本系统最高定位速度可达30米/分,最高插补速度达15米/分;直线型、指数型和 S 型多种加减速方式可选择;具有双向螺距误差补偿、反向间隙误差补偿、刀具长度补偿、刀具半径补偿功能;提供多级密码保护功能,方便设备管理;中、英文界面可参数选择;程序区空间为56M,最大可存储400个程序,支持后台编辑功能;具有标准RS232及USB接口功能,可实现CNC与PC机双向传输程序、参数及PLC程序;具有DNC控制功能,波特率可参数设定;内置PLC,实现机床的各种逻辑功能控制;梯形图可在线编辑、上传、下载; I/O 口可扩展(选配功能);标准梯图可适配斗笠式刀库和机械手刀库;手动干预返回功能使自动和手动方式灵活切换;手轮中断和单步中断功能可完成自动运行过程中的坐标系平移;程序再启动功能使公休或断刀后的断点处启动成为可能;背景编辑功能允许在自动运行时编辑程序;刚性攻丝和主轴跟随方式攻丝可由参数设定;三级自动换当功能,可由设定主轴转速随时切换变频输出电压;具有旋转、缩放、极坐标和多种固定循环功能;帮助菜单使操作者可脱离说明书随时在线查阅多种帮助选项。

广州数控GSK218M加工中心系统[ 录入者:gsklj | 时间:2007-11-23 16:27:33 | 作者: | 来源: | 浏览:577次 ]G代码及功能表技术规格。

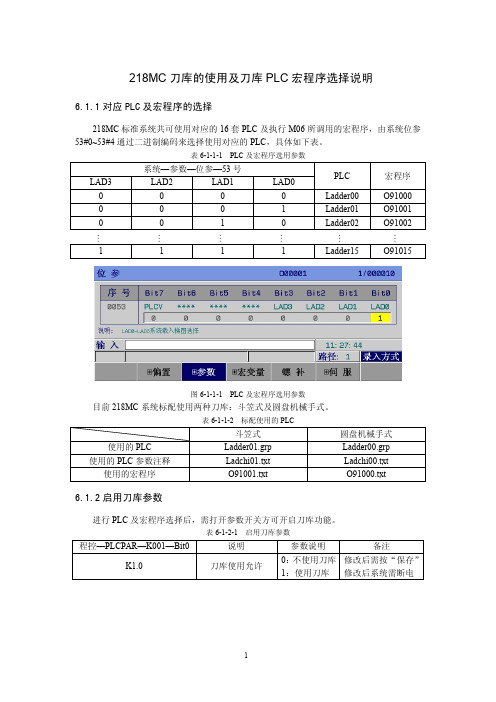

218刀库调试

218MC刀库的使用及刀库PLC宏程序选择说明6.1.1对应PLC及宏程序的选择218MC标准系统共可使用对应的16套PLC及执行M06所调用的宏程序,由系统位参53#0~53#4通过二进制编码来选择使用对应的PLC,具体如下表。

表6-1-1-1PLC及宏程序选用参数系统—参数—位参—53号PLC宏程序LAD3LAD2LAD1LAD00000Ladder00O910000001Ladder01O910010010Ladder02O91002………………1111Ladder15O91015图6-1-1-1PLC及宏程序选用参数目前218MC系统标配使用两种刀库:斗笠式及圆盘机械手式。

表6-1-1-2标配使用的PLC斗笠式圆盘机械手式使用的PLC Ladder01.grp Ladder00.grp 使用的PLC参数注释Ladchi01.txt Ladchi00.txt 使用的宏程序O91001.txt O91000.txt6.1.2启用刀库参数进行PLC及宏程序选择后,需打开参数开关方可开启刀库功能。

表6-1-2-1启用刀库参数程控—PLCPAR—K001—Bit0说明参数说明备注K1.0刀库使用允许0:不使用刀库1:使用刀库修改后需按“保存”修改后系统需断电图6-1-2-1刀库使用允许6.1.3主轴刀号、当前刀盘号等状态诊断用户可在系统中查看换刀过程的状态,此参数位置为【程控PLC】-【PLCPAR】-表6-1-3-1各刀号状态参数D参数意义D241T码刀号D243当前刀盘号D245当前主轴刀号图6-1-3-1刀库刀号状态查看参数6.2斗笠式刀库调试6.2.1218MC标配PLC斗笠式刀库动作了逻辑流程图6-2-1-1斗笠式刀库动作流程图6.2.2218MC 标配的斗笠式刀库IO 条件说明表6-2-2-1标配的斗笠式刀库IO 条件I0点说明信号属性备注X2.5主轴刀具松刀检测常开※必接X2.6主轴刀具紧刀检测常开※必接X5.1刀库前进到位K10.3决定※必接X5.2刀库后退到位K10.4决定※必接X5.3刀库计数开关K10.5决定※必接X5.4刀库回零到位K10.2决定选配,由K10.1选择X5.5当前刀盘刀具检测开关K12.1决定选配,由K12.2决定Y0.2主轴刀具松/紧Y3.0刀库正转Y3.1刀库反转Y3.2刀库后退到位后断开输出Y3.3刀库前进K11.2决定是否断开输出备注:主轴需配备主轴定向(准停)功能6.2.3斗笠式刀库调试常用参数介绍表6-2-3-1斗笠式刀库调试常用参数程控—PLCPAR—K 参数说明备注K010.1刀库是否有回零开关需打开密码;修改后需【保存】才有效K010.2刀库回零开关是否选择常闭型K010.3刀库进刀开关是否选择常闭型K010.4刀库退刀开关是否选择常闭型K010.5刀库计数开关是否选择常闭型K011.2刀库前进到位后是否断开输出K010.7刀库是否进入调试模式数参47第1参考点在机械坐标系上的第3轴坐标值需打开密码及参数开关数参52第2参考点在机械坐标系上的第3轴坐标值6.2.4进入刀库调试模式方法进行各动作调试,首先必须先打开刀库使用允许K1.0。

数控系统的连接

第一节 通信接口与网络

数据通信,简单地说,就是数字计算机或数字终端之间的 通信。它能通过数字传输系统来实现,也能如前所述通过模 拟传输系统来实现(此时就要用到调制解调器)。在通信过程 中,我们将对信息进行收集和处理的设备称为数据终端设备 DTE (Date Terminal Equipment),它们可以是信源、信宿 或两者兼有。将信号变换器等类似的装置称为数据通信设备 DCE (Dale Communication Equipment) ,它是DTE和通信信 道的连接点。数据通信时,衡量数据传送速度的参数是波特 率,即每秒所能传送数据的位数。

上一页 下一页 返回

第一节 通信接口与网络

4.异步传输与同步传输 无论是并行传输还是串行传输,数据发送方发出数据后,

接收方都必须在合适的时刻正确地接收。也就是说,接收方 应按照发送方发送信息的频率数、起始时间来接收信息,要 做到双方步调一致(同步)。通常解决这个问题的方式有两种: 同步传输方式和异步传输方式。

上一页 下一页 返回

第一节 通信接口与网络

(1) RS-232C规定了数据终端设备(DTE)和数据通信设备 (DCE)之间的信号关系,故要区分互相通信的设备是DTE, 还是DCE。一般计算机或终端设备为DTE,自动呼叫设备、 调制解调器、中间设备为DCE。

(2) RS-2320的传输速率应不超过9 600bit/s,一般一对器 件间电缆总长不超过30m。

下一页 返回

第一节 通信接口与网络

一、数据通信的基本概念

通信是指在发送端将数据转换为信号,在特定的介质中进 行传输,在接收端将这种信号最终还原为数据的过程。图61是通信系统的模型。该图中,发送端信源的作用是把各种 信息转换成原始电信号,为了使这个原始信号适合在信道上 传输,就要通过变换器转换成适合于在信道上传输的电信号。 信道是指信号的传输媒体及有关的设备,如中继器等。通过 信道传输到远地的电信号是由接收端的反变换器转换,复原 成原始的信号,再送给接收端的信宿,然后由信宿将其转换 成各种信息。

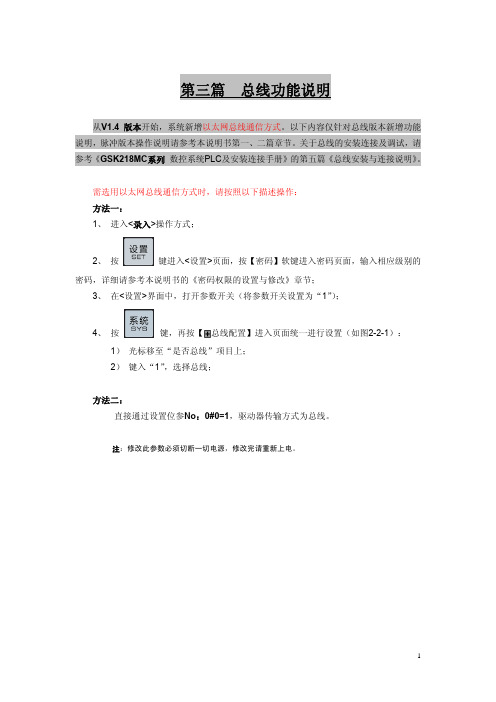

218MC总线介绍(说明书)2012-8-23_

第三篇 总线功能说明从V1.4 版本开始,系统新增以太网总线通信方式。

以下内容仅针对总线版本新增功能说明,脉冲版本操作说明请参考本说明书第一、二篇章节。

关于总线的安装连接及调试,请参考《GSK218MC系列数控系统PLC及安装连接手册》的第五篇《总线安装与连接说明》。

需选用以太网总线通信方式时,请按照以下描述操作:方法一:1、进入<录入>操作方式;2、按键进入<设置>页面,按【密码】软键进入密码页面,输入相应级别的密码,详细请参考本说明书的《密码权限的设置与修改》章节;3、在<设置>界面中,打开参数开关(将参数开关设置为“1”);4、按键,再按【总线配置】进入页面统一进行设置(如图2-2-1):1)光标移至“是否总线”项目上;2)键入“1”,选择总线;方法二:直接通过设置位参No:0#0=1,驱动器传输方式为总线。

注:修改此参数必须切断一切电源,修改完请重新上电。

第一章 系统的总线安装连接1.1 数控系统与驱动单元总线连接示意图图 1-1-1系统CNC总线接口2(即CNC的XS12接口)接入到伺服BUS1(GT17接口)的为丛站1(即第一轴),从BUS2(GT17接口)接出来回到系统总线接口1(即CNC的XS11接口)的伺服为最后一个轴。

1.2 GSK-LINK电缆连接图图 1-2-1 CNC端的总线接口2与驱动器的连接图 1-2-2 CNC端的总线接口1与驱动器的连接图 1-2-2 驱动器之间的连接第二章 界面显示及数据的修改与设置2.1监控位置页面显示按键进入位置页面显示,按【监控】软键,进入【监控】界面,在此界面中,可同时显示当前位置机床坐标、多圈位置、编码器值、光栅位置、电机转速及电机负载(%,意为额定负载的百分比),通过该界面,便于机床调试及实时监控伺服当前运行状态。

(见图2-1-1)图2-1-12.2伺服参数显示、修改与设置按键进入系统页面,通过相应软键切换显示【总线配置】分界面。

数控系统硬件的连接

9.2 数控机床的主传动系统

9.2 数控机床的主传动系统

i D/0i mate D系统接口图

9.2 数控机床的主传动系统

数控系统接口说明:

1.FSSB光缆连接线,一般接左边插口(若有两个接口), 系统总是从COP10A到COP10B,本系统由左边COP10A连接到 第一轴驱动器的COP10B。

MCC控制接 口(CX29)

急停接口

(CX30)

外接制动电 阻过热信号

24V输入/输出

来自NC的FSSB

(cop10B)

走向下一个轴驱 动的FSSB (cop10A)

伺服电机编码器 接口

伺服电机编码器 电池

9.2 数控机床的主传动系统

9.2 数控机床的主传动系统

1) 光缆连接(FSSB总线) 发那科的FSSB总线采用光缆通讯,在硬件连接方面,遵循从A到B

3 相 220V输入电 源

9.2 数控机床的主传动系统

4) 输出接伺服电机连接

伺服进给电机动 力电源

9.2 数控机床的主传动系统

5) 伺服电机反馈(编码器)的连接

伺服进给电机编 码器接口

9.2 数控机床的主传动系统

6) 急停与MCC 连接

该部分 主要用于对 伺服主电源 的控制与伺 服放大器的 保护,如发 生报警、急 停等情况下 能够切断伺 服放大器主 电源。

9.2 数控机床的主传动系统

5.3 FANUC数控系统的I/O LINK连接 发那科系统的PMC是通过专用的I/O LINK 与系统进行通讯的,

PMC 在进行着I/O 信号控制的同时,还可以实现手轮与I/O LINK 轴的 控制,但外围的连接却很简单,且很有规律,同样是从A到B,系统侧 的JD51A(0i C 系统为JD1A)接到I/O 模块的JD1B,JA3可以连接手轮。