典型零件加工工艺-箱体

箱体类零件的加工工艺过程

箱体类零件的加工工艺过程1.设计环节:2.材料选择:根据箱体的使用环境和要求,选择适合的材料进行加工。

常用的箱体材料包括钢铁、铝合金和塑料等。

钢铁材料在强度和耐磨性上具有优势,适用于要求较高的工作环境;铝合金材料具有耐腐蚀性和良好的导热性能,适用于一些特殊工作环境;塑料材料具有轻质、绝缘和成本低等优点,适用于一些要求较低的环境。

3.数控加工:箱体的加工主要采用数控加工设备进行。

数控加工包括切削加工和非切削加工两部分。

切削加工包括铣削、车削、钻削和磨削等工艺,通过对箱体进行切削处理得到所需的形状和尺寸。

非切削加工包括冲击、折弯和焊接等工艺,通过这些工艺加工箱体的形状和接缝。

4.表面处理:为了提高箱体的表面质量和使用寿命,需要进行表面处理。

表面处理包括除锈、抛光、喷涂和镀膜等工艺。

除锈可以采用化学抛光、机械抛光和电解除锈等方法,去除箱体表面的氧化物和污垢。

抛光可以使用机械或化学方法,提高箱体表面的光洁度和光亮度。

喷涂可以选择适合的底漆和面漆进行,增加箱体的美观性和耐腐蚀性。

镀膜可以采用电镀或喷塑等方法,增加箱体的抗氧化性和耐腐蚀性。

5.装配:经过数控加工和表面处理的箱体零件可以进行装配。

装配包括将各个零件按照设计图纸上的要求进行组装,并使用螺栓、铆钉或焊接等方式进行固定。

在装配过程中,需要确保各个零件的配合尺寸和工艺要求,保证箱体的稳固性和密封性。

总结:箱体类零件的加工工艺过程包括设计、材料选择、数控加工、表面处理和装配等环节。

设计需要考虑箱体的承载能力、安全性和外观等要求,并制作详细的设计图纸。

材料选择需根据使用环境和要求确定合适的材料。

数控加工采用切削和非切削工艺,得到所需的形状和尺寸。

表面处理通过除锈、抛光、喷涂和镀膜等工艺,提高箱体的表面质量和使用寿命。

最后,通过装配将各个零件组装到一起,并固定好,完成箱体的制作。

箱体零件的加工工艺

箱体零件的加工工艺【箱体零件的加工工艺】一、箱体零件加工工艺的历史其实啊,箱体零件的加工工艺有着相当长的历史。

在工业发展的早期,人们制造箱体零件的方法非常原始和简单。

那时候可没有现在这么先进的机床和工具,加工精度和效率都很低。

比如说,早期可能就是用手工打造,一点点地敲敲打打,把金属材料塑造成大致的箱体形状。

这就好比是在捏泥巴,只不过材料从泥巴变成了金属,而且难度要大得多。

随着工业革命的推进,蒸汽机的出现带动了机械制造业的发展。

慢慢地,出现了一些简单的机床,像车床、铣床等。

这时候加工箱体零件就有了一定的进步,但还是比较粗糙。

到了 20 世纪,随着科技的飞速发展,数控机床、加工中心等先进设备逐渐问世,箱体零件的加工工艺也迎来了巨大的变革。

加工精度、效率和质量都有了显著的提高。

二、箱体零件加工工艺的制作过程1. 设计与规划说白了就是在开始加工之前,得先想好要做个什么样的箱体零件。

这就像你要盖房子,得先有个设计图纸,知道房子的大小、形状、结构等等。

要考虑箱体的用途、尺寸、材料等因素,制定出详细的加工方案。

比如说,一个用于汽车发动机的箱体零件,和一个用于电脑主机的箱体零件,那要求肯定是不一样的。

2. 材料准备根据设计要求选择合适的材料。

常见的有铸铁、铝合金、钢等。

这就好比做饭选食材,得选对了才能做出好吃的菜。

不同的材料有不同的性能,比如强度、硬度、耐磨性等。

3. 毛坯制造有了材料,接下来就是制造毛坯。

毛坯可以通过铸造、锻造、焊接等方法获得。

比如说铸造,就像是做个大的金属“沙模”,把熔化的金属液体倒进去,冷却后就得到了一个初步的形状。

4. 粗加工先把毛坯进行初步的加工,去掉多余的部分,让它大致接近箱体零件的最终形状。

这个过程就像是在雕刻一块大石头,先把多余的石头凿掉,露出大致的轮廓。

5. 半精加工在粗加工的基础上,进一步提高精度和表面质量。

比如说,把一些面磨得更平,把孔钻得更准。

6. 精加工这是最后的关键步骤,要达到设计要求的精度和表面质量。

箱体零件的加工工艺

箱体零件的加⼯⼯艺箱体零件的加⼯⼯艺⼀、概述1箱体零件的功⽤与结构特点箱体是机器的基础零件,它将机器中有关部件的轴、套、齿轮等相关零件连接成⼀个整体,并使之保持正确的相互位置,以传递转矩或改变转速来完成规定的运动。

故箱体的加⼯质量,直接影响到机器的性能、精度和寿命。

箱体类零件的结构复杂,壁薄且不均匀,加⼯部位多,加⼯难度⼤。

据统计资料表明,⼀般中型机床制造⼚花在箱体类零件的机械加⼯⼯时约占整个产品加⼯⼯时的l5%~20%。

2箱体零件的主要技术要求箱体类零件中,机床主轴箱的精度要求较⾼,可归纳为以下五项精度要求:⑴孔径精度:孔径的尺⼨误差和⼏何形状误差会造成轴承与孔的配合不良。

孔径过⼤,配合过松,使主轴回转轴线不稳定,并降低了⽀承刚度,易产⽣振动和噪声;孔径太⼩,会使配合偏紧,轴承将因外环变形,不能正常运转⽽缩短寿命。

装轴承的孔不圆,也会使轴承外环变形⽽引起主轴径向圆跳动。

从上⾯分析可知,对孔的精度要求是较⾼的。

主轴孔的尺⼨公差等级为IT6,其余孔为IT8~IT7。

孔的⼏何形状精度未作规定的,⼀般控制在尺⼨公差的1/2范围内即可。

⑵孔与孔的位置精度:同⼀轴线上各孔的同轴度误差和孔端⾯对轴线的垂直度误差,会使轴和轴承装配到箱体内出现歪斜,从⽽造成主轴径向圆跳动和轴向窜动,也加剧了轴承磨损。

孔系之间的平⾏度误差,会影响齿轮的啮合质量。

⼀般孔距允差为⼟0.025~⼟0.060mm,⽽同⼀中⼼线上的⽀承孔的同轴度约为最⼩孔尺⼨公差之半。

⑶孔和平⾯的位置精度:主要孔对主轴箱安装基⾯的平⾏度,决定了主轴与床⾝导轨的相互位置关系。

这项精度是在总装时通过刮研来达到的。

为了减少刮研⼯作量,⼀般规定在垂直和⽔平两个⽅向上,只允许主轴前端向上和向前偏。

⑷主要平⾯的精度:装配基⾯的平⾯度影响主轴箱与床⾝连接时的接触刚度,加⼯过程中作为定位基⾯则会影响主要孔的加⼯精度。

因此规定了底⾯和导向⾯必须平直,为了保证箱盖的密封性,防⽌⼯作时润滑油泄出,还规定了顶⾯的平⾯度要求,当⼤批量⽣产将其顶⾯⽤作定位基⾯时,对它的平⾯度要求还要提⾼。

箱体类零件的加工

1)

孔径尺寸精度及几何形 状精度

2) 主要平面的精度

3) 孔与孔的位置精度

支承孔应有较高的尺寸精度及几何形状精度。否则,会引起轴承 与孔的配合不良,进而影响传动精度。

箱体中用于定位的平面,应有较高的平面度和较低的表面粗糙度 值。它不仅影响各表面的定位精度及位置精度,也会影响主要孔 的加工精度。

① 同一平面(或平行平面)上的孔,要求平行度、同轴度公差。 ② 相互垂直平面上的孔,要求垂直度公差,它影响着装配精度与 运动精度。

加工设备

立式铣床

摇臂钻床

立式铣床 立式铣床 平面磨床 卧式镗床 卧式镗床 卧式镗床 卧式镗床 导轨磨床 摇臂钻床

2.机械加工工艺过程分析 1)技术要求分析 该主轴箱的导轨面B,C是主轴箱的装配基准,其表面粗糙度Ra值为0.8 μm;主轴孔I (A120K6,A95K6,A90K6)是支承主轴轴承的装配基准,精度要求最高,也是纵向孔系 中最主要的加工表面。 2)定位分析 小批生产中,粗基准是以重要孔(主轴孔)为主,按划线找正(工序4);精基准是以 装配基准为基准,如B,C两面。箱体底面导轨B,C面既是床头箱的装配基准,又是主轴孔 的设计基准,并与箱体的两端面、侧面以及各主要纵向轴承孔在位置上有直接联系,故选择 B,C面作定位基准,符合基准重合原则。 大批生产中,粗基准以主轴毛坯孔及Ⅱ轴孔(工序4)为主;精基准采用顶面A及两工 艺孔(一面两孔定位),使得基准统一。

2.同轴孔系的加工 同轴孔系是指所有孔的中心都在一条轴线上的孔系。同轴孔系加工的主要技术要求是 保证所有同轴孔的轴线的同轴度。 在成批生产中,基本上都是采用镗模保证同轴孔系的同轴度。在单件小批生产中,通 常保证同轴度的方法有三种:

③ 利用调头镗加工:工作台回转180°。

箱体零件加工工艺流程

箱体零件加工工艺流程咱先说说箱体零件是啥呢?简单来讲,它就像是一个小房子,是用来容纳和保护其他零件的。

这东西在机械里可重要啦,就像房子对人的重要性一样。

一、加工前的准备。

加工箱体零件之前呀,咱得先好好研究下这个零件的图纸。

这就好比你要盖房子,得先看设计图一样。

看看尺寸啦,精度要求啦,这些可都不能马虎。

而且原材料也得选好,就像盖房子选建材一样,材料的好坏直接影响到最后箱体零件的质量呢。

这时候,工人师傅们就像是大厨挑选食材一样,精心挑选合适的材料。

二、毛坯制造。

毛坯制造也是很关键的一步哦。

一般有铸造、锻造这些方法。

铸造就像是做个泥巴模型然后变成铁的那种感觉。

把液态的金属倒进模具里,等冷却了就成了个大概的形状。

锻造呢,则是通过捶打等方式把金属变成想要的形状。

这两种方法都有各自的优缺点,得根据具体的箱体零件要求来选择。

比如说,如果这个箱体需要比较好的韧性,可能锻造就更合适一些;要是对形状的复杂度要求高,那铸造可能就更好啦。

三、基准面加工。

基准面就像是房子的地基一样重要。

这个时候就需要用到各种机床啦,像铣床、刨床之类的。

把基准面加工得平平整整的,这样后续的加工才能有个准确的参考。

工人师傅们在操作的时候可认真啦,眼睛都不敢眨一下,就盼着能把基准面加工得完美无缺。

四、平面加工。

平面加工也是个大工程。

这时候铣床就经常派上用场啦。

在加工平面的时候,要注意平面的粗糙度和精度要求。

师傅们就像艺术家一样,在金属表面精雕细琢,一点点把平面加工得光滑又平整。

有时候还会用到磨床,让平面更加完美。

这就好比给房子的墙面刷漆,一遍又一遍,直到达到满意的效果。

五、孔系加工。

箱体零件上的孔系可多啦。

钻孔、扩孔、铰孔这些工序都可能用到。

钻孔就像是在墙上打个洞一样,不过在箱体上钻孔可没那么简单。

要控制好孔的位置、大小和精度。

扩孔呢就是把钻好的孔再扩大一点,就像把小洞口挖大一点一样。

铰孔则是让孔更加光滑精确。

每一个步骤都需要师傅们小心翼翼的操作,就像绣花一样细致。

箱体类典型零件的数控加工工艺分析[1]

![箱体类典型零件的数控加工工艺分析[1]](https://img.taocdn.com/s3/m/9caff42b2af90242a895e5a2.png)

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊箱体类典型零件的数控加工工艺分析摘要论文首先介绍了数控机床的趋势:工序集中、高速化、高效、高精度、多功能等。

从数控加工工艺基础讲起,由浅入深的分析了数控加工工艺的特点及技术要求。

对典型箱体类零件的数控加工工艺分析及举例分析。

数控加工工艺是采用数控机床加工零件时所运用各种方法和技术手段的总和,应用于整个数控加工工艺过程。

数控加工工艺是伴随着数控机床的产生和发展而逐步完善起来的一种应用技术,它是人们大量数控加工实践的总结。

数控加工工艺是数控编程的前提和依据,没有符合实际的、科学合理的数控加工工艺,就不可能有真正可行的数控加工程序。

数控编程就是将制定的数控加工工艺内容程序化。

箱体类零件的加工精度高,工艺难度较大。

除了一般零件的共性外有其铣平面,铣孔,热处理特殊特点。

因此对箱体类零件的加工工艺分析对数控加工工艺方面的一个丰富的积累。

关键词:数控机床;箱体类零件;加工工艺。

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊Box-type parts of a typical CNC machining process analysisAbstractPaper introduces the trend of CNC machine tools: process focus, high-speed, high efficiency, high precision, multi-function, such as. From talking about the basis of numerical control processing, easy-to-digest analysis of the characteristics of CNC machining technology and technical requirements. The typical box-type parts on the CNC machining process analysisand example analysis.CNC machining process is the use of CNC machining parts by using various methods and techniques of the sum of the means applied to the entire CNC machining process. CNC machining process is accompanied by the emergence of CNC machine tools and development with a gradual improvement of application technology, it is the practice of a large number of CNC machining summary. CNC Machining NC programming process is the prerequisite and basis for, not in line with the practical, scientific and rational CNC machining process, there can be no real NC machining process possible. NC programming is to formulate the contents of the NC processing program.Box-type high-precision machining, process more difficult. In addition to the general common parts outside the plane of its milling, hole milling, heat treatment of special features.Box-type parts on the process of analysis of the aspects of CNC machining process to a rich accumulation.Keywords: CNC machine tools; box components; processing technology.目录第1章概述 (3)┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ 装 ┊ ┊ ┊ ┊ ┊ 订 ┊ ┊ ┊ ┊ ┊ 线 ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊┊1.1 数控加工技术的发展和趋势 ................................................................................ 3 1.2 数控加工的定义 .................................................................................................... 5 1.3数控加工工艺的定义 ............................................................................................. 5 1.4数控加工工艺的特点 ............................................................................................. 6 第2章 数控加工工艺基础 ........................................................................................ 6 2.1 数控加工工艺分析 ................................................................................................ 6 2.2零件图的分析审查 ................................................................................................. 8 2.3零件机械加工工艺规程的制定 ............................................................................. 9 第3章 数控机床加工箱体类零件的工艺分析 ...................................................... 13 3.1箱体类零件的结构及特点 ................................................................................... 14 3.2箱体类零件的材料及毛胚 ................................................................................... 14 3.3箱体类零件的主要技术要求 ............................................................................... 15 3.4箱体零件的加工工艺分析 ................................................................................... 15 第4章 分离式齿轮箱体加工工艺过程及其分析 .................................................. 21 4.1 分离式箱体的主要技术要求 .............................................................................. 22 4.2 分离式箱体的工艺特点 ...................................................................................... 22 第5章 总结 ................................................................................................................ 26 参考文献 ...................................................................................................................... 27 答谢词 .. (28)第1章 概述1.1 数控加工技术的发展和趋势┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ 装 ┊ ┊ ┊ ┊ ┊ 订 ┊ ┊ ┊ ┊ ┊ 线 ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊ ┊┊1.1.1数控机床的发展美国麻省理工学院于1952年成功地研制出世界上第一台的数控铣床。

箱体类零件的加工工艺过程

四 箱体类零件的结构工艺性

交叉孔的结构工艺性

第6页/共22页

同轴线上孔径的排列方式

第7页/共22页

箱体内壁孔端面的结构

单元一 概述

第8页/共22页

一 某车床主轴箱零件的加工工艺过程

第9页/共22页

序号

工序内容

定位基准

1

铸造

—

2

时效

—

3

涂底漆

—

4

划线:考虑主轴孔有加工余量,并尽量均匀。划C、A及E、D面加工线

5

粗铣(粗刨)

IT11~IT13

6.3~25

一般不淬硬平面(端铣表面粗糙值较小)

6

粗铣(粗刨)—精铣(精刨)

I8~IT10

1.6~6.3

7

粗铣(粗刨)—精铣(精刨)—刮研

IT6~IT7

0.1~0.8

精度要求较高的不淬火钢、铸铁、有色金属等材料

8

粗铣(粗刨)—精铣(精刨)—宽刀细刨

IT6

0.8~0.2

第1页/共22页

第2页/共22页

二 箱体类零件的主要技术要求

1、孔径精度及孔与孔的位置精度2、孔与平面的位置精度3、主要平面的精度4、表面粗糙度

第3页/共22页

某车床主轴箱简图

第4页/共22页

三 箱体类零件的材料及毛坯

1、箱体类零件的材料 箱体铸铁材料采用最多的是各种牌号的灰铸铁:如HT200、HT250、HT300等。对一些要求较高的箱体,可采用耐磨合金铸铁,以提高铸件质量。2、箱体类零件的材料 箱体毛坯制造方法有两种,一种是采用铸造,另一种是采用焊接。对金属切削机床的箱体,由于形状较为复杂,而铸铁具有成形容易、可加工性良好、并且吸振性好、成本低等优点,所以一般都采用铸铁;对于承受重载和冲击的工程机械、锻压机床的一些箱体,可采用铸钢或钢板焊接。

箱体类零件加工工艺及常用工艺装备

箱体类零件加工工艺及常用工艺装 备

第一节 概述

二 、箱体类零件的主要技术要求、材料和毛坯 (二)箱体的材料及毛坯

箱体材料一般选用HT200~400的各种牌号的灰铸铁,而最常用的为HT200 灰铸铁不仅成本低,而且具有较好的耐磨性、可铸性、可切削性和阻尼特性。在单 件生产或某些简易机床的箱体,为了缩短生产周期和降低成本,可采用钢材焊接结 构。毛坯的加工余量与生产批量、毛坯尺寸、结构、精度和铸造方法等因素有关。 有关数据可查有关资料及根据具体情况决定。 毛坯铸造时,应防止砂眼和气孔的产生。为了减少毛坯制造时产生残余应力,应使 箱体壁厚尽量均匀,箱体浇铸后应安排时效或退火工序。

箱体类零件加工工艺用常用工艺装备

第一节 概述 一、箱体类零件的功用及结构特点 二、箱体类零件的主要技术要求、材料和毛坯

第二节 平面加工方法和平面加工方案 一、刨削 二、铣削 三、磨削 四、平面的光整加工 五、平面加工方案及其选择

第三节 铣削加工常用工艺装备 一、常用尖齿铣刀用其应用 二、铣床夹具 第四节 箱体孔系加工及常用工艺装备 一、箱体零件孔系加工的加工 二、箱体孔系加工精度分析 三、镗夹具(镗模) 四、联动夹紧机构 第五节 典型箱体零件加工工艺分析 一、主轴箱加工工艺过程及其分析 二、分离式齿轮箱体加工工艺过程及其分析

铣削工艺特点如下: 1.生产效率高但不稳定 2.断续切削 3.半封闭切削

箱体类零件加工工艺及常用工艺装 备

第二节 平面加工方法和平面加工方案

二、铣削 (二)铣削用量四要素 l、铣削速度 铣刀旋转时的切削速度。 2、进给量 指工件相对铣刀移动的距

箱体类零件的加工工艺分析

箱体类零件的加工工艺分析首先,箱体类零件的加工工艺应该包括以下几个方面:1.零件设计:在进行箱体类零件的加工之前,首先需要对零件进行设计。

设计应考虑到零件的功能和形状,以及材料的选择。

设计的目的是使零件在使用过程中具有足够的强度和刚度,并且能够满足使用的要求。

2.材料准备:选择适当的材料是箱体类零件加工的重要一步。

常见的箱体类零件材料有铝合金、不锈钢和钢板等。

根据零件的功能和使用要求选择材料,并进行原材料的采购和切割。

一般来说,为了确保箱体类零件的精度和质量,要选择均匀性好、强度高的材料进行加工。

3.工艺规划:根据零件的形状和加工要求,制定合理的工艺路线和顺序。

包括车削、铣削、钻削、折弯、冲压、焊接等工艺。

对于复杂的零件,可以使用CAD/CAM辅助设计制造,提高加工的效率和质量。

在工艺规划中,还需要确定零件的夹持方案和加工刀具选择,以提高加工的精度和效率。

4.加工工艺:根据工艺规划,进行相应的加工工艺。

具体的加工工艺包括车削、铣削、钻削、折弯、冲压、焊接等。

在进行加工时,需要注意保持工艺参数的稳定性,并及时检查加工质量,保证零件的精度和表面质量。

5.表面处理:为了提高箱体类零件的外观和耐腐蚀性,通常需要进行表面处理。

常见的表面处理方法有喷涂、镀铬、阳极氧化等。

表面处理的选择应根据零件的材料和使用环境来确定,以保证零件的耐用性和外观要求。

以上是对箱体类零件加工工艺的分析。

在进行箱体类零件加工时,需要注意材料选择和设计合理性,确定合适的加工工艺和工艺参数,进行良好的加工控制和质量检查。

通过合理的加工工艺,可以保证箱体类零件的精度和质量,提高产品的竞争力和市场占有率。

箱体零件加工工艺及夹具设计

摘要另配有设计图纸cad.proe.Qq275673028箱体类零件是机器的基础件之一,箱体的加工质量对机器的精度、性能和寿命都有直接影响。

作为机器的基础零件之一,箱体将机器里的各个零部件组装成一个整体,并让这个整体以正确的相对位置进行某些必要运动。

该设计在保证零件加工质量的前提下,提高了生产率,降低了生产成本,是国内外现代机械加工工艺的主要发展方向之一。

通过被加工零件的分析完成了机械加工工艺的设计及各加工工序机动时间的计算。

根据箱体零件的结构及其功能,运用定位夹紧的知识完成了夹具设计。

关键词:箱体加工工艺定位夹具设计ABSTRACTBox type parts is one of the basic parts of machine, have directly affect the performance and service life of the processing quality of the tank, the precision of the machine. As one of the basic parts of a machine, all the parts in the machine box will be assembled into a whole, and make the whole exercise some necessary to correct relative position. The design on the premise to guarantee machining quality, increase productivity, reduce the production cost, is one of the main development direction of domestic and international modern machining technology. By analysis of machined parts to calculate the machining process design and the manufacturing processes for mobile time. According to the structure and function of parts of the box, using the knowledge of locating and clamping jigs and fixtures design completed.Key words box,processing technology,location,jigs and fixtures design目 录摘 要............................................................................................................................... I ABSTRACT (Ⅱ)1 绪论............................................................................................................................. 1 2 零件的工艺分析 .. (2)2.1 零件的工艺分析 .................................................................................................................... 2 2.2零件的结构工艺性 ................................................................................................................. 2 2.3确定毛坯的铸造形式 . (3)3 零件加工工艺路线的拟定 (4)3.1定位基准的选择 ..................................................................................................................... 4 3.1.1精基准的选择 .................................................................................................................. 4 3.1.2粗基准的选择 .................................................................................................................. 4 3.2加工工艺过程的确定 . (5)4 机械加工余量,工序尺寸及毛坯尺寸的确定 (9)4.1机盖机械加工余量、工序尺寸及毛坯尺寸的确定 ............................................................. 9 4.1.1计算顶面与0.009-0.0261107H +∅mm 支承孔轴线尺寸 ......................................................... 9 4.1.2机盖结合面的加工余量 .................................................................................................. 9 4.1.3刮4-Ø25mm 和4-Ø28mm ............................................................................................ 10 4.1.4钻机盖凸缘4-Ø11mm 和轴承旁凸台4-Ø13mm 孔 .................................................... 10 4.1.5机盖上顶面各螺纹孔 .................................................................................................... 10 4.2机座机械加工余量、工序尺寸及毛坯尺寸的确定 ........................................................... 11 4.2.1机座底面的加工余量 .................................................................................................... 11 4.2.2机座结合面的加工余量 ................................................................................................ 11 4.2.3机座左右侧壁漏油孔Ø25mm 平面的加工余量 ......................................................... 12 4.2.4刮4-Ø25mm 及4-Ø28mm 和4-Ø36mm 平面 ............................................................. 12 4.2.5钻机座凸缘、轴承旁凸台、机底座各孔 .................................................................... 12 4.2.6加工工艺孔2-Ø027.019+mm (13)4.2.7钻攻机座侧壁各孔 ........................................................................................................ 13 4.3合箱后机械加工余量、工序尺寸及毛坯尺寸的确定 ....................................................... 13 4.3.1加工2-Ø6mm 锥销孔 .................................................................................................... 13 4.3.2前后端面加工余量(计算长度为00.29230-mm ) (14)4.3.3左右端面加工余量(计算长度为285mm) (14)4.3.4 加工两轴承孔Ø110mm (15)4.3.5轴承孔端面螺纹孔 (16)4.3.6轴承孔内边2×45o (16)5确定切削用量及时间定额 (16)5.1机盖切削用量及时间定额 (16)5.2机座切削用量及基本工时 (26)5.3合箱后切削用量及基本工时 (36)6 夹具设计 (49)6.1 箱体机座结合面夹具设计 (49)6.1.1设计任务分析 (49)6.1.2定位基准的选择与定位方案 (47)6.1.3定位及夹紧元件的选择 (47)6.1.4铣削力计算 (48)6.1.5 夹紧力计算 (49)6.1.6夹具操作的简要说明 (49)6.2 镗孔夹具设计 (51)6.2.1 结构分析 (51)6.2.2夹具结构确定 (51)6.3定位销尺寸确定与高度计算 (51)6.3.1定位销尺寸的确定 (51)总结................................................................................................... 错误!未定义书签。

箱体零件的加工工艺及工艺装备设计

箱体零件的加工工艺及工艺装备设计

首先,箱体零件的材料选择是加工工艺及工艺装备设计的基础。

箱体

零件一般使用金属材料,如铝合金、钢材等。

在选择材料时,需要考虑箱

体零件的功能要求、强度要求、耐腐蚀性等因素。

根据不同的材料性质,

选择相应的加工方法和工艺装备。

其次,根据箱体零件的形状和加工要求,设计合理的加工工艺流程。

加工工艺流程应当包括工序的选择、先后顺序及工艺参数的确定等。

一般

情况下,箱体零件的加工工艺流程包括以下几个步骤:材料切割、表面处理、机械加工、装配等。

在确定加工工艺流程时,需要考虑成本、加工精度、效率和质量等因素,并与产品设计进行协调。

然后,根据加工工艺的要求,选择适当的工艺装备。

工艺装备的选择

应当符合箱体零件的加工特点和工艺流程要求。

常用的工艺装备包括数控

机床、冲压机、激光切割机等。

选择工艺装备时,需要考虑其加工规模、

加工精度、加工效率、稳定性和维护成本等因素。

最后,进行工艺装备布局设计。

工艺装备布局设计应当合理安排各个

工序的加工设备,使得加工流程顺畅、物料运输方便,并提高工作效率。

同时,还应当考虑人员活动空间、安全通道等因素。

综上所述,箱体零件的加工工艺及工艺装备设计是一个综合性的任务。

在设计过程中,需要综合考虑材料选择、加工工艺流程设计、工艺装备选

择和工艺装备布局设计等因素,以满足箱体零件的功能要求、质量要求、

成本要求等。

只有通过合理的设计,才能提高加工效率、降低成本,并保

证产品质量。

箱体类零件加工工艺PPT课件

齿轮的毛坯决定于齿轮的材料、结构形状、尺寸规格、 使用条件及生产批量等因素,常用的有棒料、锻造毛坯、铸 钢或铸铁毛坯等。

2.直齿圆柱齿轮的主要技术要求

(1)齿轮精度和齿侧间隙

《渐开线圆柱齿轮精度》对齿轮及齿轮副规定:1~2级为超精密 等级;3~5级为高精度等级;6~8级为中等精度等级;9~12级为低 精度等级。用切齿工艺方法加工、机械中普遍应用的等级为7级。按 照齿轮各项误差的特性及它们对传动性能的主要影响,齿轮的各项公 差和极限偏差分为三个公差组(表4-27)。

(三)箱体类零件机械加工的主要工艺问题

1、定位基准的选择

(1)粗基准的选择 首先考虑箱体上要求最高的轴 承孔(如主轴轴承孔)的加工余量应均匀,并要兼顾其余加 工面均有适当的余量。其次要纠正箱体内壁非加工表面与 加工表面的相对位置偏差,防止因内壁与轴承孔位置不正 而引起齿轮碰壁。—般选择主轴轴承孔和一个与其相距较 远的轴承孔作为粗基准。

模块五 典型零件的加工

课题三 箱体类零件的加工

知识点

对箱体类零件的认识 箱体类零件的主要技术要术 箱体类零件机械加工的主要工艺问题

技能点

掌握箱体类零件的加工工艺

一. 课题分析

箱体零件是机器的基础零件之一,用于将一些轴、 套和齿轮等零件组装在一起,使其保持正确的相互位置, 并按照一定的传动关系协调地运动。组装后的箱体部件, 用箱体的基准平面安装在机器上。因此,箱体零件的加 工质量,对箱体部件装配后的精度有着决定性的影响。

底座的对合面粗加工后就可作为加工底平面连接孔工艺孔等的精基准而精加工对合面以及在箱盖底座对合后加工两侧端面和各对轴承孔时则以底平面为主要精基准并以位于底面对角线上的两孔为辅助基准两孔一面定位方式进化心理学综合了进化生物学的各种理论和当代心理学的研究法则主张用进化论的视野来看待和研究人格问题为人格心理学核心概念的建构提供了一个系统的框架

箱体类零件的加工工艺过程精品PPT课件

箱体毛坯制造方法有两种,一种是采用铸造,另一 种是采用焊接。对金属切削机床的箱体,由于形状较 为复杂,而铸铁具有成形容易、可加工性良好、并且 吸振性好、成本低等优点,所以一般都采用铸铁;对 于承受重载和冲击的工程机械、锻压机床的一些箱体, 可采用铸钢或钢板焊接。

四 箱体类零件的结构工艺性

(1)粗基准的选择 1)中小批生产时,由于毛坯精

度较低一般采用划线装夹。

主轴箱的划线

2)大批大量生产时,毛坯精度较高。

以主轴孔为粗基准铣顶面的夹具

(2)精在准的选择 1)单件小批生产用装配基准作定位基准。

吊架式镗模夹具

2)大批量生产时采用一面两孔作定位基准。

用箱体顶面急两销定位的镗模

3)所用设备依批量不同而异

5、箱体平面的刮研

二 平面的加工方案

平面工方案的加工经济精度和表面粗糙度

序 号

加工方案

1 粗车

2 粗车—半精车

3 粗车—半精车—精车

4 粗车—半精车—磨削

公差等级

IT11~IT13 IT8~IT10 IT7~IT8 IT6~IT8

表面粗糙度 Ra / μm

12.5~50

适用范围

3.2~6.3 0.8~1.6

箱体类零件加工

一 概述 二 典型箱体类零件加工工艺过程与分析

一 箱体类零件的功用及结构特点

1、箱体类零件的功用:

箱体是各类机器的基础零件,它将机器和部件中轴、套、 齿轮等有关零件连接成一个整体,并使之保持正确的位置, 以传递转矩或改变转速来完成规定的运动。

2、箱体类零件的结构特点

箱体零件的结构一般比较复杂,壁薄且壁厚不不均匀; 加工部位多,既有一个或数个基准面及一些支承面,又有 一对或数对加工难度大的轴承支承孔。

箱体类零件加工工艺分析

箱体类零件加工工艺分析一、加工工艺分析的作用加工工艺分析是指对箱体类零件进行全面细致的分析,以确定适当的加工方法和工艺参数,保证加工质量,提高生产效率。

通过加工工艺分析,可以有效地避免加工中出现的问题和缺陷,提高产品的质量和竞争力。

二、加工工艺分析的流程1.材料选择:根据箱体类零件的要求和使用环境,选择合适的材料,以确保零件的强度和耐用度。

2.设计分析:对零件的设计进行分析,了解零件的几何形状,确定加工方法和顺序。

3.工艺规划:根据零件的特点和要求,制定详细的加工工艺路线图,确定加工的顺序和工艺流程。

4.工装设计:根据零件的几何形状和工艺要求,设计合适的工装夹具,以保证在加工过程中零件的稳定性和精度。

5.刀具选择:根据零件的材料和几何形状,选择合适的刀具,以确保加工效果和工艺质量。

6.工艺参数的确定:根据零件的要求和工艺规范,确定合适的工艺参数,如加工速度、进给量等,以保证加工质量。

7.加工试验:根据工艺规划,对零件进行加工试验,检验工艺的可行性和准确性。

8.加工过程监控:在加工过程中,通过合适的监控手段和方法,对加工过程中的各项参数进行实时监控,以及时发现并解决问题。

9.加工质量检验:对加工完成的零件进行质量检验,确保加工质量符合要求,并对不合格品进行返工或更换。

三、箱体类零件加工工艺分析的注意事项1.技术规范合理性:对加工工艺进行分析时,要确保所选取的技术规范符合零件的要求和使用环境。

2.刀具选择合理性:选择刀具时要考虑到零件的材料和几何形状,以便保证加工效果和工艺质量。

3.工艺参数的确定准确性:确定工艺参数时,要确保参数的准确性和可行性,以免影响加工质量和工艺稳定性。

4.工艺路线的合理性:制定工艺路线时,要考虑到零件的几何形状和结构要求,以保证加工的顺序和工艺流程的合理性。

5.工装夹具的可靠性:设计工装夹具时,要考虑到零件的几何形状和工艺要求,以保证工装夹具的可靠性和稳定性。

6.加工过程监控的及时性:加工过程中要及时监控加工参数和工艺过程,发现问题及时处理,以确保加工质量和工艺稳定性。

箱体类零件加工工艺编制

3.1.4确定各表面加工方法及定位基准

二、各内孔

1、Ⅰ轴孔:6级精度,Ra0.8的加工方法:粗镗、半精镗、精镗、浮动鏜 其定位基准是:顶面A,两孔

2、Ⅱ、Ⅲ、Ⅳ轴孔:7级精度,Ra1.6的加工方法:粗镗、半精镗、精镗 其定位基准是:顶面A,两孔

3、横向孔φ30、φ24的加工方法:钻削 其定位基准是:顶面A,两孔

二、加工顺序安排

1、安排原则 先面后孔、先主后次、粗精分开、工序集中。 2、热处理工序安排 本零件为铸件,热处理有时效处理,分别应安排在机械加工前。 3、其他工序安排 铸件的防锈:在毛坯铸造好后喷涂防锈底漆。 清洗:在所有机械加工结束后。 涂色:清洗后喷涂所需颜色的油漆。

3.1.5某主轴箱的加工工艺路线拟订

面

A

B

C

D、E、F

基本尺寸

665

585

585

(mm)

加工余量

10

(mm)

8.5

8.5

8.5

3.1.3零件的毛坯选择

2、内孔加工余量:查表2.2-6,砂型铸孔的机械加工余量也根据地表2.2-4确定

。

内孔直径(mm)

φ120K6

≤φ100

加工余量(mm)

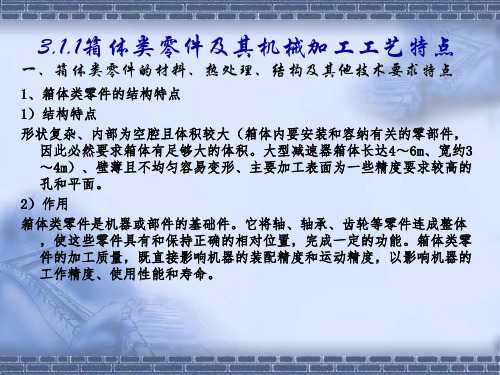

3.1.1箱体类零件及其机械加工工艺特点

2、箱体类零件工艺路线的安排

1)工艺路线安排一般遵循以下原则:先面后孔、先主后次、粗精分 开、工序集中。

2)整体式箱体的加工工艺路线箱体类零件加工的一般工艺路线

对于中小批生产,其加工工艺路线大致是:

铸造——划线——平面加工——孔系加工——钻小孔——攻丝;

大批大量生产的工艺路线大致是:

3

以B、C面为基准,粗铣、半精铣、精铣E面,粗铣、半精铣F面

箱体零件加工工艺

编制工艺规程指导书箱体类零件是机器及其部件的基础件,它将机器及其部件中的轴、轴承、套和齿轮等零件按一定的相互位置关系装配成一个整体,并按预定传动关系协调其运动。

箱体的加工质量不仅影响其装配精度及运动精度,而且影响到机器的工作精度、使用性能和寿命。

一、箱体类零件功用、结构特点和技术要求(一)箱体类零件的结构特点1.外形基本上是由六个或五个平面组成的封闭式多面体,又分成整体式和组合式两种;2.结构形状比较复杂。

内部常为空腔形,某些部位有“隔墙”,箱体壁薄且厚薄不均。

3.箱壁上通常都布置有平行孔系或垂直孔系;4.箱体上的加工面,主要是大量的平面,此外还有许多精度要求较高的轴承支承孔和精度要求较低的紧固用孔。

(二)箱体类零件的技术要求1.轴承支承孔的尺寸精度和、形状精度、表面粗糙度要求。

2.位置精度包括孔系轴线之间的距离尺寸精度和平行度,同一轴线上各孔的同轴度,以及孔端面对孔轴线的垂直度等。

3.此外,为满足箱体加工中的定位需要及箱体与机器总装要求,箱体的装配基准面与加工中的定位基准面应有一定的平面度和表面粗糙度要求;各支承孔与装配基准面之间应有一定距离尺寸精度的要求。

(三)箱体类零件的材料和毛坯箱体类零件的材料一般用灰口铸铁,常用的牌号有HT100〜HT400。

为了消除铸造时形成的内应力,减少变形,保证其加工精度的稳定性,毛坯铸造后要安排人工时效处理。

精度要求高或形状复杂的箱体还应在粗加工后多加一次人工时效处理,以消除粗加工造成的内应力,进一步提高加工精度的稳定性。

二、箱体零件加工工艺分析(一)工艺路线的划^箱体中主轴孔的加工精度、孔系加工精度就成为工艺关键问题。

因此,在工艺路线的安排中应注意三个问题:1.工件的时效处理箱体结构复杂壁厚不均匀,铸造内应力较大。

由于内应力会引起变形,因此铸造后应安排人工时效处理以消除内应力减少变形。

对于特别精密的箱体,在粗加工和精加工工序间还应安排一次人工时效,迅速充分地消除内应力,提高精度的稳定性。

箱体类零件的加工工艺分析

箱体类零件的加工工艺分析摘要:本文从工艺路线的拟定、定位基准的选择、主要表面的加工三方面重点分析了箱体类零件的加工工艺、提出了先进的孔精加工工艺方案并指出:箱体类零件的重要孔系的加工精度成为箱体类零件的加工工艺关键。

关键词:工艺路线拟定;定位基准选择;箱体平面加工;内应力;孔系加工箱体类零件是机械零件中的典型零件,如车床床头箱、齿轮传动箱体、变速箱体等,是机器的基础零件之一,它将机器及部件中的轴、轴承、套和齿轮等零件各自保持正确的相互位置,并按照预先设计好的传动关系使其协调地相互运动,组合成一个整体。

组装后的箱体部件、用箱体的设计基准平面安装在机器上,因此箱体的加工质量不仅影响其装配精度及运动精度、而且对机器的工作精度、使用性能和寿命有着决定性的影响。

一、工艺路线的设计箱体要求加工的表面很多,比如车床床头箱体、齿轮传动箱体等在这些加工表面中,平面加工精度比孔的加工精度容易保证,所以箱体中主轴孔(主要孔)的加工精度,孔系加工精度就成为工艺关键问题,因此,在工艺路线的安排中我更倾向于注意几点。

(1)先面后孔的加工顺序先加工平面,不仅切除掉了毛坯表面的凸凹不平和表面夹砂等陷,更重要的是在加工分布在平面上的孔时,划线,找正方便,而且当镗刀开始镗孔时,不会因端面有高低不平而产生冲击振动、损坏刀具,因此,一般最好应先加工平面。

(2)粗、精加工阶段要分开箱体结构复杂,主要表面的精度要求高,粗加工时产生的切削力、夹紧力和切削热对加工精度有较大影响,如果粗加工立即进行精加工,那么粗加工后由于各种原因引起的工件变形的内应力没有充分释放出来,在精加工中就无法将其消除,从而导致加工完卸载时箱体变形,影响箱体最终的精度,我认为在粗加工过程中,最好应多次松卸夹具,使内应力及时尽可能的释放出来,更大限度的保证箱体的加工质量。

(3)工序集中或分散的决定箱体粗、精加工阶段分开符合工序分散的原则,但是在中、小批生产时,为了减少使用机床和夹具的数量,以及减少箱体的搬运和安装次数,可将粗、精加工阶段相对集中,尽可能放在同一台机床上进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。