AQ3002-2005阻隔防爆撬装式机动车加油(气)装置技术要求

安全生产行业AQ安全标准

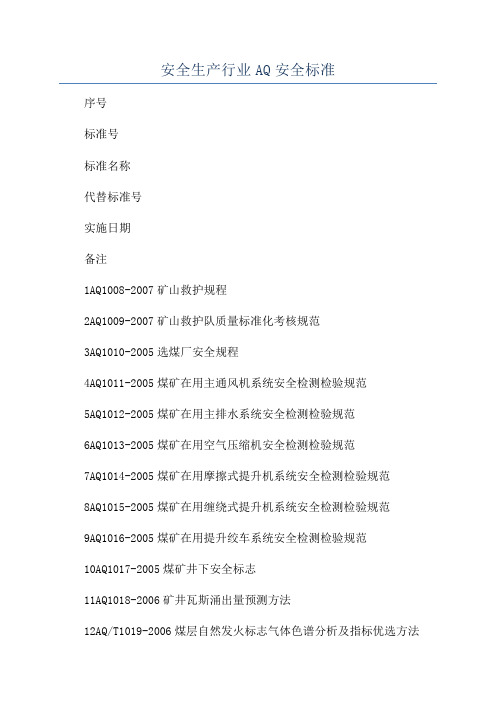

安全生产行业AQ安全标准序号标准号标准名称代替标准号实施日期备注1AQ1008-2007矿山救护规程2AQ1009-2007矿山救护队质量标准化考核规范3AQ1010-2005选煤厂安全规程4AQ1011-2005煤矿在用主通风机系统安全检测检验规范5AQ1012-2005煤矿在用主排水系统安全检测检验规范6AQ1013-2005煤矿在用空气压缩机安全检测检验规范7AQ1014-2005煤矿在用摩擦式提升机系统安全检测检验规范8AQ1015-2005煤矿在用缠绕式提升机系统安全检测检验规范9AQ1016-2005煤矿在用提升绞车系统安全检测检验规范10AQ1017-2005煤矿井下安全标志11AQ1018-2006矿井瓦斯涌出量预测方法12AQ/T1019-2006煤层自然发火标志气体色谱分析及指标优选方法13AQ1020-2006煤矿井下粉尘综合防治技术规范14AQ煤矿采掘工作面高压喷雾降尘技1021-2006术规范15AQ1022-2006煤矿用袋式除尘器16AQ1023-2006煤矿井下低压供电系统及装备通用安全技术要求17AQ1024-2006煤与瓦斯突出矿井鉴定规范MT637-199618AQ1025-2006矿井瓦斯等级鉴定规范19AQ1026-2006煤矿瓦斯抽采基本指标20AQ1027-2006煤矿瓦斯抽放规范MT/T692-199721AQ1028-2006煤矿井工开采通用技术条件22AQ1029-2007煤矿安全监控系统及检测仪器使用管理规范23AQ1030-2007煤矿用运输绞车安全检验规范24AQ1031-2007煤矿用凿井绞车安全检验规范25AQ1032-2007煤矿用JTK型提升绞车安全检验规范26AQ1033-2007煤矿用JTP型提升绞车安全检验规范27AQ1034-2007煤矿用带式制动提升绞车安全检验规范28AQ1035-2007煤矿用单绳缠绕式提升绞车安全检验规范29AQ1036-2007煤矿用多绳摩擦式提升绞车安全检验规范30AQ1037-2007煤矿用无极绳绞车安全检验规范31AQ1038-2007煤矿用架空乘人装置安全检验规范32AQ1039-2007煤矿用耙矿绞车安全检验规范33AQ1040-2007煤矿用启闭风门绞车安全检验规范34AQ1041-2007煤矿用无极绳调速机械绞车安全检验规范35AQ1042-2007煤矿用液压防爆提升机和提升绞车安全检验规范36AQ1043-2007矿用产品安全标志标识37AQ1044-2007矿井密闭防灭火技术规范38AQ1045-2007煤尘爆炸性鉴定规范MT78-198439AQ1046-2007地勘时期煤层瓦斯含量测定方法MT/T77-199440AQ1047-2007煤矿井下煤层瓦斯压力的直接测定方法MT/T638-1996 41AQ1048-2007煤矿井下作业人员管理系统使用与管理规范42AQ1049-202243AQ1050-2022保护层开采技术规范44AQ1051-2022煤矿职业安全卫生个体防护用品配备标准45AQ矿用二氧化碳传感器通用技术条1052-2022件46AQ1053-2022隔绝式负压氧气呼吸器47AQ1054-2022隔绝式压缩氧气自救器48AQ1055-2022煤矿建设项目安全设施设计审查和竣工验收规范49AQ1056-2022煤矿通风能力核定标准50AQ1057-2022化学氧自救器初期生氧器51AQ1058-2022煤矿瓦斯检查工安全技术培训大纲及考核标准52AQ1059-2022煤矿安全检查工安全技术培训大纲及考核标准53AQ1060-2022煤矿井下爆破工安全技术培训大纲及考核标准54AQ1061-2022采煤机司机安全技术培训大纲及考核标准55AQ1062-2022煤矿井下钳工安全技术培训大纲及考核标准56AQ1063-2022煤矿主提升机操作工安全技术培训大纲及考核标准57AQ1064-2022煤矿用防爆柴油机无轨胶轮车安全使用规范58AQ/T1065-2022钻屑瓦斯解吸指标测定方法59AQ1066-2022煤层瓦斯含量井下直接测定方法60AQ/T1067-2022矿井风流热力状态预测方法61AQ/T1068-2022煤自燃倾向性的氧化动力学测定方法62AQ1069-2022煤矿主要负责人安全生产培训大纲及考核标准63AQ1070-2022煤矿安全生产管理人员安全生产培训大纲及考核标准64AQ1071-2022煤矿用非金属瓦斯输送管材安全技术要求65AQ1072-2022瓦斯管道输送水封阻火泄爆装置技术条件无66AQ1073-2022瓦斯管道输送自动阻爆装置技术条件无67AQ1074-2022煤矿瓦斯输送管道干式阻火器通用技术条件无68AQ1075-2022煤矿瓦斯往复式内燃机驱动的交流发电机组通用技术条件无AQ1076-2022煤矿低浓度瓦斯管道输送安全保障系统设计规范无69AQ1077-2022煤矿瓦斯往复式内燃机发电站安全要求无70AQ1078-2022煤矿低浓度瓦斯与细水雾混合安全输送装置技术规范无71AQ1079-2022瓦斯管道输送自动喷粉抑爆装置通用技术条件无72AQ1080-2022煤的瓦斯放散初速度指标(△p)测定方法73AQ1081-2022煤层气地面开采防火防爆安全规程74AQ1082-2022煤层气集输安全规程75AQ炼钢安全规程2001-200476AQ2002-2004炼铁安全规程77AQ2003-2004轧钢安全规程78AQ2004-2005地质勘探安全规程79AQ2005-2005金属非金属矿山排土场安全生产规则80AQ2006-2005尾矿库安全技术规程81AQ2007.1-2006金属非金属矿山安全标准化规范导则82AQ2007.2-2006金属非金属矿山安全标准化规范地下矿山实施指南83AQ2007.3-2006金属非金属矿山安全标准化规范露天矿山实施指南84AQ2007.4-2006金属非金属矿山安全标准化规范尾矿库实施指南85AQ2007.5-2006金属非金属矿山安全标准化规范小型露天采石场实施指南86AQ2022-2006金属非金属矿山主要负责人安全生产培训大纲87AQ2022-2006金属非金属矿山主要负责人安全生产考核标准88AQ2022-2006金属非金属矿山安全生产管理人员安全生产培训大纲89AQ2022-2006金属非金属矿山安全生产管理人员安全生产考核标准90AQ2022-2007石油天然气安全规程91AQ2022.1-2022金属非金属地下矿山通风安全技术规范通风系统92AQ2022.2-2022金属非金属地下矿山通风安全技术规范局部通风93AQ2022.3-2022金属非金属地下矿山通风安全技术规范通风系统检测94AQ2013.4-2022金属非金属地下矿山通风安全技术规范通风管理95AQ2022.5-2022金属非金属地下矿山通风安全技术规范通风系统鉴定指标96AQ2022-2022逆反射型矿山安全标志技术条件和试验方法97AQ2022-2022石膏矿地下开采安全技术规范LD88-199698AQ2022-2022含硫化氢天然气井失控井口点火时间规定99AQ2022-2022含硫化氢天然气井公众危害程度分级方法100AQ2022-2022含硫化氢天然气井公众安全防护距离101AQ2022-2022金属非金属矿山竖井提升系统防坠器安全性能检测检验规范LD87.5-1996102AQ2022-2022金属非金属矿山在用缠绕式提升机安全检测检验规范LD87.1-1996103AQ2022-2022金属非金属矿山在用摩擦式提升机安全检测检验规范LD87.2-1996104AQ2022-2022金属非金属矿山在用提升绞车安全检测检验规范105AQ2023-2022耐火材料生产安全规程106AQ铁合金安全规程2024-2022107AQ2025-2022烧结球团安全规程108AQ2026-2022金属非金属矿山提升钢丝绳检验规范109AQ2027-2022金属非金属露天矿山在用矿用自卸汽车安全检验规范110AQ2028-2022矿山在用斜井人车安全性能检验规范111AQ2029-2022金属非金属地下矿山主排水系统安全检验规范112AQ2030-2022尾矿库安全监测技术规范113AQ3001-2005汽车加油(气)站、轻质燃油和液化石油气汽车罐车用阻隔防爆储罐技术要求114AQ3002-2005阻隔防爆撬装式汽车加油(气)装置技术要求115AQ3003-2005危险化学品汽车运输安全监控系统通用规范116AQ3004-2005危险化学品汽车运输安全监控车载终端117AQ/T3005-2006石油化工建设管理方安全管理实施导则118AQ3006-2007危险化学品汽车运输安全监控车载终端安装规范119AQ3007-2007危险化学品汽车运输安全监控系统车载终端与通信中心间数据接口协议和数据交换技术规范120AQ3008-2007危险化学品汽车运输安全监控系统通信中心与运营控制中心、客户端监控中心间数据接口和数据交换技术规范121AQ3009-2007危险场所电气防爆安全规范122AQ3010-2007加油站作业安全规范123AQ3011-2007连二亚硫酸钠包装安全要求无124AQ/T3012-2022石油化工企业安全管理体系实施导则125AQ3013-2022危险化学品从业单位安全标准化通用规范126AQ3014-2022液氯使用安全技术要求127AQ3015-2022氯气捕消器技术要求128AQ/T3016-2022氯碱生产企业安全标准化实施指南129AQ/T3017-2022合成氨生产企业安全标准化实施指南130AQ3018-2022危险化学品储罐区作业安全通则131AQ3019-2022电镀化学品运输、储存、使用安全规程132AQ3020-2022钢制常压储罐第一部分:储存对水有污染的易燃和不易燃液体的埋地卧式圆形单层和双层储存罐133AQ3021-2022化学品生产单位吊装作业安全规范HG23015-1999134AQ化学品生产单位动火作业安全规HG23011-1999136AQ3024-2022化学品生产单位断路作业安全规范HG23016-1999137AQ3025-2022化学品生产单位高处作业安全规范HG23014-1999138AQ3026-2022化学品生产单位设备检修作业安全规范HG23018-1999 140AQ3028-2022化学品生产单位受限空间作业安全规范HG23012-1999 141AQ/T3029-2022危险化学品生产单位主要负责人安全生产培训大纲及考核标准送审稿142AQ/T3030-2022危险化学品生产单位安全生产管理人员安全生产培训大纲及考核标准送审稿143AQ/T3031-2022危险化学品经营单位主要负责人安全生产培训大纲及考核标准无144AQ/T3032-2022危险化学品经营单位安全生产管理人员安全生产培训大纲及考核标准145AQ/T3033-2022化工建设项目安全设计管理导则146AQ/T3034-2022化工企业工艺安全管理实施导则147AQ3035-2022危险化学品重大危险源安全监控通用技术规范148AQ3036-2022危险化学品重大危险源罐区现场安全监控装备设置规范149AQ3037-2022硫酸生产企业安全生产标准化实施指南150AQ3038-2022电石生产企业安全生产标准化实施指南151AQ3039-2022溶解乙炔生产企业安全生产标准化实施指南152AQ3040-2022涂料生产企业安全生产标准化实施指南153AQ4101-2022烟花爆竹企业安全监控系统通用技术条件154AQ4102-2022烟花爆竹流向登记通用规范155AQ4103-2022烟花爆竹烟火药认定方法156AQ4104-2022烟花爆竹烟火药安全性指标及测定方法157AQ4105-2022烟花爆竹烟火药TNT当量测定方法158AQ4106-2022烟花爆竹作业场所接地电阻测量方法159AQ4107-2022烟花爆竹机械滚筒造粒机160AQ4108-2022烟花爆竹机械引线机161AQ4109-2022烟花爆竹机械爆竹插引机162AQ4110-2022烟花爆竹机械结鞭机163AQ4111-2022烟花爆竹作业场所机械电器安全规范164AQ烟花爆竹出厂包装检验规程4112-2022165AQ4113-2022烟花爆竹企业安全评价规范166AQ4201-2022电子工业防尘防毒技术规范167AQ4202-2022作业场所空气呼吸性煤尘接触浓度管理标准LD39-92 168AQ4203-2022作业场所空气呼吸性岩尘接触浓度管理标准LD41-93 169AQ4204-2022呼吸性粉尘个体采样器LD40-1992170AQ4205-2022矿山个体呼吸性粉尘测定方法LD38-1992 171AQ/T4206-2022作业场所职业危害基础信息数据172AQ/T4207-2022作业场所职业危害监管信息系统基础数据结构173AQ/T4208-2022有毒作业场所危害程度分级174AQ4209-2022城镇污水处理厂防毒技术规范175AQ4210-2022革类加工制造业防尘防毒技术规范176AQ4211-2022家具制造业防尘防毒技术规范177AQ5201-2007涂装工程安全设施验收规范178AQ5202-2022电镀生产安全操作规程179AQ5203-2022电镀生产装置安全技术条件180AQ5204-2022涂料生产企业安全技术规程181AQ5205-2022油漆与粉刷作业安全规范182AQ6101-2007橡胶耐油手套LD34.4-1992183AQ6102-2007耐酸(碱)手套LD34.2-1992184AQ6103-2007焊工防护手套LD34.3-1992185AQ6104-2007防某线手套LD34.5-1992186AQ6105-2022足部防护矿工安全靴187AQ6106-2022足部防护食品和医药工业防护靴188AQ/T6107-2022化学防护服的选择、使用和维护送审稿189AQ/T6108-2022安全鞋、防护鞋和职业鞋的选择、使用和维护190AQ6201-2006煤矿安全监控系统通用技术要求191AQ6202-2006煤矿甲烷检测用载体催化件MT281-1994192AQ6203-2006煤矿用低浓度载体催化式甲烷传感器MT444-1995193AQ6204-2006瓦斯抽放用热导式高浓度甲烷传感器MT/T721-1997 194AQ6205-2006煤矿用电化学式一氧化碳传感器MT446-1995 195AQ煤矿用高低浓度甲烷传感器6206-2006196AQ6207-2007便携式载体催化甲烷检测报警仪MT564-1996 197AQ6208-2007煤矿用固定式甲烷断电仪MT283-1994198AQ6209-2007数字式甲烷检测报警矿灯199AQ6210-2007煤矿井下作业人员管理系统通用技术条件200AQ6211-2022煤矿用非色散红外甲烷传感器201AQ7001-2007机械压力机安全使用要求202AQ7002-2007纺织工业企业安全管理规范203AQ7003-2007棉纺织企业安全生产规程204AQ7004-2007制冷空调作业安全技术规范205AQ7005-2022木工机械安全使用要求206AQ8001-2007安全评价通则207AQ8002-2007安全预评价导则208AQ8003-2007安全验收评价导则209AQ8004-2007城市轨道交通安全预评价细则210AQ8005-2007城市轨道交通安全验收评价细则211AQ8006-2022安全生产检测检验机构能力的通用要求212AQ/T9001-2006安全社区建设基本要求213AQ/T9002-2006生产经营单位安全生产事故应急预案编制导则214AQ9003.1-2022企业安全生产网络化监测系统技术规范第1部分:危险场所网络化监测系统现场接入技术规范215AQ9003.2-2022企业安全生产网络化监测系统技术规范第2部分:危险场所网络化监测系统集成技术规范216AQ9003.3-2022企业安全生产网络化监测系统技术规范217AQ/T9004-2022企业安全文化建设导则218AQ/T9005-2022企业安全文化建设评价准则219AQ/T9006-2022企业安全标准化基本规范。

吉林省安全生产监督管理局关于加强阻隔防爆橇装式汽车加油装置安全管理的通知-

吉林省安全生产监督管理局关于加强阻隔防爆橇装式汽车加油装置安全管理的通知正文:---------------------------------------------------------------------------------------------------------------------------------------------------- 吉林省安全生产监督管理局关于加强阻隔防爆橇装式汽车加油装置安全管理的通知各市(州)安全监管局,长白山管委会安全监管局为进一步贯彻落实《国务院关于进一步加强企业安全生产工作的通知》(国发23号文件)精神,推动阻隔防爆橇装式汽车加油装置建设和使用环节的安全管理,现在有关事宜通知如下:一、阻隔防爆橇装式汽车加油装置是提高加油站本质安全水平的有效手段,该装置技术成熟,可靠适用,是国家安全监管总局和国家科技部推广的项目,适用于机关、企业、事业单位及矿山、交通、林业等企业内部自用。

二、采用阻隔防爆橇装式汽车加油装置的单位应按照《危险化学品建设项目安全监管管理办法》(国家局45号令)的相关要求,按程序进行申报,批准后方可安装。

三、采用阻隔防爆橇装式汽车加油装置,必须符合《汽车加油加气站设计与施工规范》(GB50156-2006)和《采用橇装式加油装置的汽车加油站技术规范》(SH/T3134-2002)技术条件。

同时必须执行《阻隔防爆橇装式汽车加油(气)装置技术要求》(AQ3002-2005)。

凡不符合要求的,不得投入使用。

四、生产、安装阻隔防爆橇装式汽车加油装置的单位应严格按照相关法律,法规和技术标准的规定,严格质量检测,完善质量保证体系,所有相关产品必须通过相关职能部门审查,取得相关资质。

五、严格规范经营业行为,有对外经营活动的阻隔防爆橇装式加油装置,必须取得省工信厅签发的《成品油经营许可证》,并同时取得《危险化学品经营许可证》后,方可开业经营。

AQ3002-2005阻隔防爆撬装式汽车加油(气)装置技术要求.

阻隔防爆撬装式汽车加油(气)装置技术要求AQ 3002-20052005年10月1日实施本标准第5章为强制性条款,其余为推荐性条款。

本标准对采用阻隔防爆技术的撬装式汽车加油(气)装置做出了技术要求规定,这种装置在采用撬装式加油(气)装置的汽车加油站和液化石油气汽车加气站使用,可有效预防因明火、静电、焊接、枪击和碰撞等意外事故引发爆炸,对于提高加油(气)站地面储罐安全性,保证人身及财产的安全具有重要意义。

本标准附录A为规范性附录。

本标准由国家安全生产监督管理总局提出并归口。

本标准负责起草单位:北京华安天泰防爆科技有限公司、汕头市华安防爆科技有限公司、上海华篷防爆科技有限公司、中化化工标准化研究所(危险化学品标准化研究所)。

本标准主要起草人:黄晓东、王晓兵、梅建、梁俊力、杨忠孝。

1 范围本标准规定了采用阻隔防爆技术的撬装式汽车加油(气)装置的技术要求。

本标准适用于采用阻隔防爆技术的撬装式汽车加油(气)装置的设计、制造和安装。

2 规范性引用支件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150 钢制压力容器GB 8163 输送流体用无缝钢管GB 50058 爆炸和火灾危险环境电力装备设计规范GB 50156 汽车加油加气站设计及施工规范GB 50168 电气装置安装工程电缆线路施工及验收规范GB 50171 电气装置安装工程盘、柜及二次回路结线施工及验收规范GB 50257 电气装置安装工程爆炸和火灾危险环境电气装置施工及验收规范GB 50303 建筑电气装置安装工程施工质量验收规范AQ 3001—2005汽车加油(气)站、轻质燃油和液化石油气汽车罐车用阻隔防爆储罐技术要求JB 4730压力容器无损检测JB 4731钢制卧式容器JB/T 4735钢制焊接常压容器SH/T 3134采用撬装式加油装置的汽车加油站技术规范SH 3064石油化工钢制通用阀门选用、检验及验收SH 3501石油化工剧毒、可燃介质管道工程施工及验收规范SH 3521石油化工仪表工程施工技术规程3 定义和术语本标准采用下列定义和术语。

国家安全监管总局办公厅关于推广应用阻隔防爆技术有关问题的通知

国家安全监管总局办公厅关于推广应用阻隔防爆技术

有关问题的通知

文章属性

•【制定机关】国家安全生产监督管理总局(已撤销)

•【公布日期】2009.08.19

•【文号】安监总厅管三函[2009]231号

•【施行日期】2009.08.19

•【效力等级】部门规范性文件

•【时效性】现行有效

•【主题分类】劳动安全保护

正文

国家安全监管总局办公厅关于推广应用阻隔防爆技术有关问

题的通知

(安监总厅管三函〔2009〕231号)各省、自治区、直辖市安全生产监督管理局:

自2005年国家推广应用阻隔防爆技术以来,在地方各级安全监管等部门的大力推动下,该项技术在加油(气)站埋地储罐改造,轻质燃油和液化石油气汽车罐车用储罐改造,橇装式汽车加油(气)装置制造等方面得到了广泛应用,其技术应用市场日趋规范。

但在推广应用过程中也遇到了一些问题,如执行标准、验收办法不明确等。

为了更好地发挥该项技术在安全生产中的作用,结合各地实际,现就有关推广应用问题通知如下:

凡符合《汽车加油加气站设计与施工规范》(GB50156-2006)、《汽车加油(气)站、轻质燃油和液化石油气汽车罐车用阻隔防爆储罐技术要求》(AQ3001-2005)、《阻隔防爆橇装式汽车加油(气)装置技术要求》(AQ3002-2005)和其他相关法规标准规定的阻隔防爆技术,都可以按照新技术推广应用程序进行推广、

应用,具体实施和验收办法由各省级安全监管部门制定。

地方各级安全监管部门要加强对阻隔防爆技术推广应用工作的跟踪、指导,充分发挥市场机制作用,结合本地实际,引导和规范阻隔防爆技术的推广应用工作。

国家安全生产监督管理总局办公厅

二○○九年八月十九日。

HAN阻隔防爆技术的防爆原理及其应用

HAN是英文Hypostasis Anchor-hold No-explosion的缩写,意即本质安全不爆炸。

HAN阻隔防爆技术是近年来安全监督部门在易燃易爆化危品储运过程中大力推行的一种防止易燃易爆化危品爆炸的安全技术。

国家安全生产监督管理总局先后颁布了中华人民共和国安全生产行业标准AQ3001—2005《汽车加油(气)站、轻质燃油和液化石油气汽车罐车用阻隔防爆储罐技术要求》和AQ3002—2005《阻隔防爆撬装式汽车加油(气)装置技术要求》。

2005年12月30日中华人民共和国建设部批准了新版国家标准GB50156—2002《汽车加油加气站设计与施工规范》,在这个规范中也增加了这方面的内容。

另外还有中石化行业标准SH/T3134《采用撬装式加油装置的加油站技术规范》。

这些规范性法律文件的颁布实施给HAN阻隔防爆技术在全国范围内的推广使用奠定了法律基础,也给从事易燃易爆监督工作的消防监督和建审人员带来了新的课题。

因此对于广大消防监督人员和建审人员研究HAN阻隔防爆技术的防爆原理和掌握其应用范围是非常必要的。

要想搞清HAN阻隔防爆技术的防爆原理先要搞清可燃气体或蒸气发生爆炸的本质。

可燃气体或蒸气发生的爆炸与其发生的燃烧在化学反应上没有区别,有区别的是它们反应速率。

一般在空气中的燃烧是可燃气体或蒸气边扩散边进行燃烧反应,燃烧反应在扩散的界面附近完成,具体表现形式就是火焰。

可燃气体在焰心扩散,在内H A N 阻隔防爆技术的防爆原理及其应用汝成友 王德贤 黑龙江省鸡西市公安消防支队防火处焰、外焰边扩散边反应。

在内焰少部分参与了燃烧反应,在外焰全部参与了反应生成了燃烧产物。

爆炸则不同,爆炸是由于可燃气体或蒸气预先混入空气中,无需扩散而短时间完成的剧烈的燃烧反应。

有些资料上也叫它动力燃烧或预混燃烧。

反应快、短时间内释放出的能量巨大,导致破坏力也非常大。

燃烧和爆炸的区别在于反应速度,爆炸是迅速燃烧,具体表现就是燃烧反应的界面—火焰的迅速传播。

撬装加油站审批验收标准

撬装加油站审批验收标准阻隔防爆橇装式加油装置是一种集地面阻隔防爆储油罐,加油机,自动灭火器于一体的地面整装式加油站,作为危化品加注装置,具有很大危险性,为此GB50156-2012(2014年版)《汽车加油加气站设计与施工规范》对撬装式加油装置的标准做出了明确规定。

一、采用阻隔防爆橇装式加油装置建设的加油站,应符合GB50156-2012(204年版)的要求。

橇装式加油装置所配备的油罐内应安装阻隔防爆装置。

阻隔防爆装置的选用和安装,执行《阻隔防爆橇装式加油(气)装置技术要求》(AQ3002-2005)。

二、建设阻隔防爆橇装式加油装置的加油站站址的选择,执行GB50156-2012(2014年版)的要求。

三、阻隔防爆橇装式加油装置的设计及生产3.1 阻隔防爆橇装式加油装置的设计执行《阻隔防爆橇装式加油(气)装置技术要求》(AQ3002-2005)。

3.2 阻隔防爆橇装式加油装置的生产制造单位应具备合法的经营资格,提供营业执照、税务登记、组织机构代码等证明;。

3.3 阻隔防爆橇装式加油装置的生产制造单位应具备专业的生产能力和生产许可,提供国家质监部门颁发的相应生产许可证明。

四、橇装式加油装置的油罐内应安装防爆装置,橇装式加油装置的生产制造单位应提交具有对应检测资质的权威检测检验单位出具的阻隔防爆性能(燃爆增压值)的检测报告。

(1)阻隔防爆装置的选用和安装,应执行国家现行标准《阻隔防爆橇装式汽车加油(气)装置技术要求》AQ 3002。

(2)《AQ3002-2005》(附件1)5.1.4规定:阻隔防爆橇装式加油装置的阻燃防爆性能应通过国家有关机构的验证。

(3)《AQ3001-2005》标准第5.5条明确提出关于阻隔防爆材料防爆性能指标(燃爆增压值)的要求,属于强制性条款。

6.4明确规定了阻燃防爆性能(燃爆增压值)的检测装置和测试方法。

五、阻隔防爆橇装式加油装置,应由具备资质的权威检测进行防火防爆性能检测,并出具检测报告。

关于认真做好汽车加油(气)站储罐应用阻隔防爆技术验收和备案管理工作的通知

精品文档关于认真做好汽车加油(气)站储罐应用阻隔防爆技术验收和备案管理工作的通知鲁安监发[ 2008 ]120 号各市安监局,省危险化学品登记注册办公室,各有关企业:为做好汽车加油(气)站储罐应用阻隔防爆技术的验收和备案管理工作,根据国家安全生产监督管理总局《关于推广应用HAN阻隔防爆技术的通知》(安监总危化字[2005]101 号)、《关于推广应用HAN 阻隔防爆技术有关问题的通知》(安监总危化字[2006]28 号)以及《汽车加油(气)站、轻质燃油和液化石油气汽车罐车用阻隔防爆储罐技术要求》( AQ3001 — 2005 )的相关规定,现将有关事宜通知如下:一、应用阻隔防爆技术的申请。

汽车加油(气)站在对储罐实施阻隔防爆技术改造前,应当填写《汽车加油(气)站储罐应用阻隔防爆技术申请表》(见附件 1),向加油(气)站所在地设区的市安监局提出申请。

省安监局委托省危险化学品登记注册办公室(以下简称“省危化办”)受理由省安监局直接办理危险化学品经营许可证的加油(气)站提出的应用阻隔防爆技术申请。

二、应用阻隔防爆技术对储罐实施改造后的验收。

汽车加油(气)站在应用阻隔防爆技术对储罐实施改造时,加油(气)站负责人或其所在石油公司负责人(以下统称“加油(气)站负责人”)应与施工单位签订必要的书面合同或协议,明确各方的责任和义务。

施工单位要对所提供的阻隔防爆材料的产品质量负责,并提供阻隔防爆材料的防爆性能技术指标以及阻隔防爆材料的产品合格证书。

施工单位要确保阻隔防爆材料的材质、规格选用和储罐在应用阻隔防爆技术后的各项安全技术参数符合AQ3001-2005的要求以及在施工过程中的安全。

阻隔防爆储罐改造完成后,汽车加油(气)站应当会同施工单位(或其代理商)以施工方所提供的汽车加油(气)站与施工方共同签字的施工记录及文件为验收依据对储罐进行验收,并共同在《应用阻隔防爆技术储罐验收意见表》(见附件 2)中签署意见。

应用阻隔防爆技术进行改造的储罐必须经验收合格,并在市安监局或省危化办备案后,方可投入使用。

AQ3002_2005_阻隔防爆橇装式汽车加油_气_装置技术要求_简介

b 不得有超过壁厚负偏差的腐 蚀和凹陷。 1 .1 2 .2 可燃介质系统上使用的法 兰、螺栓和螺母,其表面硬度、精 度、光洁度和机械性能等技术要求 应符合设计及有关标准的规定。 1.13 可燃介质管道上的阀门在安装 前应按 SH 3064的要求逐个进行强 度试验和严密性试验,并应按下列

或单壁储油罐设有有效的防护层 3.6.3 在储气罐外的排污管上应设

时,可不设防晒罩棚。

两道切断阀,阀间宜设排污箱。在

2.13 阻隔防爆储油罐通气管管口应 寒冷和严寒地区,从储气罐底部引

高出地面4m 及以上,并应高出罩棚 出的排污管的根部管道应加装伴热

的顶面 1.5m 及以上。

或保温装置。

2.14 阻隔防爆橇装式汽车加油装置 3.6.4 对储气罐内未设置控制阀门的

发爆炸,给人民生命财产带来极大 强制性标准,推荐性条款变为强

损失。阻隔防爆技术在加油气站的 制性条款。以下介绍标准的主要

应用不但可以使加油站的储油容器 技术内容。

和装置在遇到明火、静电、焊接、枪

(一)要求

击、碰撞、错误操作等意外事故时 1 一般要求

不发生爆炸,还由于其特殊的结构 1.1 采用阻隔防爆橇装式汽车加油

3.6 储气罐的管路系统和附属设备

2.9 储油罐出油管管口距罐底的高 的设置应符合下列规定:

度,不应低于 0.15m 。

3.6.1 管路系统的设计压力不应小

2.10 自动灭火器的启动温度不应高 于 2.5MPa。

于 9 5℃。

3.6.2 储气罐安全阀应选用全启封

2.11 阻隔防爆橇装式汽车加油装置 闭式弹簧安全阀。安全阀与储气罐

和性能使地下水和大气避免污染, 装置的加油站的设计和施工应符合

阻隔防爆橇装式加油(气)装置技术要求 征求意见稿编制说明

《阻隔防爆橇装式加油(气)装置技术要求》(征求意见稿)编制说明标准编制组10一、工作简况(一)任务来源根据《应急管理部办公厅关于印发2020年应急管理行业标准立项计划的通知》(应急厅函[2020]3号),中国安全生产科学研究院负责安全生产行业标准《阻隔防爆橇装式加油(气)装置技术要求》制定工作,计划于2020年完成。

(二)协作单位协作单位有:军事科学院系统工程研究院军事新能源技术研究所、中国化工经济技术发展中心、中国石油大学(华东)、北京理工大学。

(三)主要工作过程本项目研究周期为2019年01月至2019年12月,总共12个月。

自2019年09月项目下达后,中国安全生产科学研究院成立编制组,对项目展开研究。

首先是对国内外相关外文文献调研,收集了大量橇装式加油(气)装置设计、使用和维护相关的资料并对其进行分析,进而提出橇装式加油(气)装置储罐合理用能的阻隔防爆技术方案,并对其进行研讨。

2019年01月至2019年06月,项目编制组通过实地调查与专家座谈会相结合的方式开展研究。

2019年12月,项目编制组邀请项目管理中心、行业内专家及相关企业的代表,在北京召开标准的技术讨论会,项目组根据专家意见,形成《阻隔防爆橇装式加油(气)装置技术要求》标准征求意见稿及编制说明。

(四)标准主要起草人及其所做的工作标准的主要起草人及其所做的工作如下:魏利军:主要参与本次标准修订的起草、讨论、编撰工作,以及本次标准修订所依据的阻隔防爆材料各项试验测试,参与了编制说明的审查。

徐曦萌:主要参与本次标准修订的起草、讨论、编撰工作,以及本次标准修订所依据的阻隔防爆材料各项试验测试,参与了编制说明的撰写。

多英全:主要参与本次标准修订的起草、讨论、编撰工作,以及本次标准修订所依据的阻隔防爆材料各项试验测试,参与了编制说明的审查。

鲁长波:主要参与本次标准修订的起草、讨论、编撰工作,以及本次标准修订所依据的阻隔防爆材料各项试验测试,参与了编制说明的审查。

阻隔防爆撬装式汽车加油气装置技术要求

阻隔防爆撬装式汽车加油(气)装置技术要求AQ 3002-2005 2005年10月1日实施本标准第5章为强制性条款,其余为推荐性条款。

1 范围本标准规定了采用阻隔防爆技术的撬装式汽车加油(气)装置的技术要求。

本标准适用于采用阻隔防爆技术的撬装式汽车加油(气)装置的设计、制造和安装。

2 规范性引用支件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150 钢制压力容器JB 4730压力容器无损检测JB 4731钢制卧式容器JB/T 4735钢制焊接常压容器SH/T 3134采用撬装式加油装置的汽车加油站技术规范SH 3064石油化工钢制通用阀门选用、检验及验收SH 3501石油化工剧毒、可燃介质管道工程施工及验收规范 SH 3521石油化工仪表工程施工技术规程fuel device一种集地面阻隔防爆储油(气)罐、加油(气)机、自动灭火器于一体的地面加油(气)系统。

3.5自动灭火器automatic fire extinguisher安装于加油机上方,由熔断阀控制的干粉灭火器或泡沫灭火器。

该灭火器主要用于扑灭加油机区域的火灾。

3.6紧急泄压装置emergency relief valve用于火灾时迅速排放油罐内气体从而释放油罐内压力的装置。

该阀位于储罐的顶部,正常情况下处于关闭状态,当罐内压力大于其设计压力的90%时能自行打开I型表示几何结构的尺寸,边长为4mm;Ⅱ型表示几何结构的尺寸,边长为5mm;Ⅲ型表示几何结构的尺寸,边长为5.5mm;IV型表示几何结构的尺寸,边长为6mm;V型表示几何结构的尺寸,边长为7mm。

4.1.2阻隔防爆储罐的分类a)按工作压力分为常压容器和压力容器.。

□—□—□—□单品种(D)、双品种(S)、多品种(N)装置的公称容积,单位为立方米(m3)阻隔防爆材料型号常压容器(C)、压力容器(Y)示例:Y-Ⅱ-10-S表示地上加油站是属于压力容器、采用Ⅱ型的配品防爆材料、公称容积为10m3的双品种加油装置。

阻隔防爆撬装式汽车加油气装置技术要求

阻隔防爆撬装式汽车加油气装置技术要求1.设计安全性要求:在设计阻隔防爆撬装式汽车加油气装置时,需要考虑到装置本身的安全性。

首先,装置的结构应具有足够强度,能够承受外部冲击和挤压,防止破裂或变形。

其次,装置的连接部件应采用密封可靠、牢固耐用的设计,确保加油气时没有泄漏。

此外,装置的防护盖和油气口应具有防盗、防撬的功能,能够有效防止不法分子通过撬开装置进行盗取或破坏。

2.材料选用要求:在选择阻隔防爆撬装式汽车加油气装置的材料时,需要考虑到其耐腐蚀性、耐热性和耐磨性等性能。

一般情况下,装置主要由不锈钢或铝合金制成,以提高其耐用度和使用寿命。

3.抗爆性能要求:阻隔防爆撬装式汽车加油气装置应具备一定的抗爆性能,防止装置在加油或加气过程中意外发生爆炸。

因此,装置的结构应该能够有效隔离油气和空气,确保不会因为油气泄漏导致爆炸危险。

同时,装置的防爆盖应采用可靠的设计和材料,能够防止火花、明火等外部源进入装置内部,引发爆炸。

4.使用便捷性要求:阻隔防爆撬装式汽车加油气装置应具备一定的使用便捷性,方便车主使用和维护。

例如,装置的油气口应设计成标准接口,可以方便地连接加油枪或加气管。

此外,装置的防护盖应采用易于开关和安装的设计,方便使用者进行操作。

5.泄露检测要求:为了防止装置在使用过程中发生泄露,阻隔防爆撬装式汽车加油气装置应配备泄露检测装置。

该装置可以通过传感器等方式实时监测装置内部的油气流动情况,一旦检测到泄漏,即刻发出警报,并自动停止加油或加气。

以上是阻隔防爆撬装式汽车加油气装置技术要求的一些基本内容。

在实际应用中,还需要根据具体情况进行进一步的完善和优化,以确保装置的安全性和可靠性。

AQ3002-2005阻隔防爆撬装式汽车加油(气)装置技术要求.

阻隔防爆撬装式汽车加油(气)装置技术要求AQ 3002-20052005年10月1日实施本标准第5章为强制性条款,其余为推荐性条款。

本标准对采用阻隔防爆技术的撬装式汽车加油(气)装置做出了技术要求规定,这种装置在采用撬装式加油(气)装置的汽车加油站和液化石油气汽车加气站使用,可有效预防因明火、静电、焊接、枪击和碰撞等意外事故引发爆炸,对于提高加油(气)站地面储罐安全性,保证人身及财产的安全具有重要意义。

本标准附录A为规范性附录。

本标准由国家安全生产监督管理总局提出并归口。

本标准负责起草单位:北京华安天泰防爆科技有限公司、汕头市华安防爆科技有限公司、上海华篷防爆科技有限公司、中化化工标准化研究所(危险化学品标准化研究所)。

本标准主要起草人:黄晓东、王晓兵、梅建、梁俊力、杨忠孝。

1 范围本标准规定了采用阻隔防爆技术的撬装式汽车加油(气)装置的技术要求。

本标准适用于采用阻隔防爆技术的撬装式汽车加油(气)装置的设计、制造和安装。

2 规范性引用支件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150 钢制压力容器GB 8163 输送流体用无缝钢管GB 50058 爆炸和火灾危险环境电力装备设计规范GB 50156 汽车加油加气站设计及施工规范GB 50168 电气装置安装工程电缆线路施工及验收规范GB 50171 电气装置安装工程盘、柜及二次回路结线施工及验收规范GB 50257 电气装置安装工程爆炸和火灾危险环境电气装置施工及验收规范GB 50303 建筑电气装置安装工程施工质量验收规范AQ 3001—2005汽车加油(气)站、轻质燃油和液化石油气汽车罐车用阻隔防爆储罐技术要求JB 4730压力容器无损检测JB 4731钢制卧式容器JB/T 4735钢制焊接常压容器SH/T 3134采用撬装式加油装置的汽车加油站技术规范SH 3064石油化工钢制通用阀门选用、检验及验收SH 3501石油化工剧毒、可燃介质管道工程施工及验收规范SH 3521石油化工仪表工程施工技术规程3 定义和术语本标准采用下列定义和术语。

AQ阻隔防爆撬装式汽车加油气装置技术要求

阻隔防爆撬装式汽车加油(气)装置技术要求AQ 3002-20052005年10月1日实施本标准第5章为强制性条款,其余为推荐性条款。

本标准对采用阻隔防爆技术的撬装式汽车加油(气)装置做出了技术要求规定,这种装置在采用撬装式加油(气)装置的汽车加油站和液化石油气汽车加气站使用,可有效预防因明火、静电、焊接、枪击和碰撞等意外事故引发爆炸,对于提高加油(气)站地面储罐安全性,保证人身及财产的安全具有重要意义。

本标准附录A为规范性附录。

本标准由国家安全生产监督管理总局提出并归口。

本标准负责起草单位:北京华安天泰防爆科技有限公司、汕头市华安防爆科技有限公司、上海华篷防爆科技有限公司、中化化工标准化研究所(危险化学品标准化研究所)。

本标准主要起草人:黄晓东、王晓兵、梅建、梁俊力、杨忠孝。

1 范围本标准规定了采用阻隔防爆技术的撬装式汽车加油(气)装置的技术要求。

本标准适用于采用阻隔防爆技术的撬装式汽车加油(气)装置的设计、制造和安装。

2 规范性引用支件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150 钢制压力容器GB 8163 输送流体用无缝钢管GB 50058 爆炸和火灾危险环境电力装备设计规范GB 50156 汽车加油加气站设计及施工规范GB 50168 电气装置安装工程电缆线路施工及验收规范GB 50171 电气装置安装工程盘、柜及二次回路结线施工及验收规范GB 50257 电气装置安装工程爆炸和火灾危险环境电气装置施工及验收规范GB 50303 建筑电气装置安装工程施工质量验收规范AQ 3001—2005汽车加油(气)站、轻质燃油和液化石油气汽车罐车用阻隔防爆储罐技术要求JB 4730压力容器无损检测JB 4731钢制卧式容器JB/T 4735钢制焊接常压容器SH/T 3134采用撬装式加油装置的汽车加油站技术规范SH 3064石油化工钢制通用阀门选用、检验及验收SH 3501石油化工剧毒、可燃介质管道工程施工及验收规范SH 3521石油化工仪表工程施工技术规程3 定义和术语本标准采用下列定义和术语。

AQ30022005阻隔防爆撬装式汽车加油(气)装置技术要求

阻隔防爆撬装式汽车加油(气)装置技术要求AQ 3002-20052005年10月1日实施本标准第5章为强制性条款,其余为推荐性条款。

本标准对采用阻隔防爆技术的撬装式汽车加油(气)装置做出了技术要求规定,这种装置在采用撬装式加油(气)装置的汽车加油站和液化石油气汽车加气站使用,可有效预防因明火、静电、焊接、枪击和碰撞等意外事故引发爆炸,对于提高加油(气)站地面储罐安全性,保证人身及财产的安全具有重要意义。

本标准附录A为规范性附录。

本标准由国家安全生产监督管理总局提出并归口。

本标准负责起草单位:北京华安天泰防爆科技有限公司、汕头市华安防爆科技有限公司、上海华篷防爆科技有限公司、中化化工标准化研究所(危险化学品标准化研究所)。

本标准主要起草人:黄晓东、王晓兵、梅建、梁俊力、杨忠孝。

1 范围本标准规定了采用阻隔防爆技术的撬装式汽车加油(气)装置的技术要求。

本标准适用于采用阻隔防爆技术的撬装式汽车加油(气)装置的设计、制造和安装。

2 规范性引用支件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150 钢制压力容器GB 8163 输送流体用无缝钢管GB 50058 爆炸和火灾危险环境电力装备设计规范GB 50156 汽车加油加气站设计及施工规范GB 50168 电气装置安装工程电缆线路施工及验收规范GB 50171 电气装置安装工程盘、柜及二次回路结线施工及验收规范GB 50257 电气装置安装工程爆炸和火灾危险环境电气装置施工及验收规范GB 50303 建筑电气装置安装工程施工质量验收规范AQ 3001—2005汽车加油(气)站、轻质燃油和液化石油气汽车罐车用阻隔防爆储罐技术要求JB 4730压力容器无损检测JB 4731钢制卧式容器JB/T 4735钢制焊接常压容器SH/T 3134采用撬装式加油装置的汽车加油站技术规范SH 3064石油化工钢制通用阀门选用、检验及验收SH 3501石油化工剧毒、可燃介质管道工程施工及验收规范SH 3521石油化工仪表工程施工技术规程3 定义和术语本标准采用下列定义和术语。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阻隔防爆撬装式汽车加油(气)装置技术要求AQ 3002-20052005年10月1日实施本标准第5章为强制性条款,其余为推荐性条款。

本标准对采用阻隔防爆技术的撬装式汽车加油(气)装置做出了技术要求规定,这种装置在采用撬装式加油(气)装置的汽车加油站和液化石油气汽车加气站使用,可有效预防因明火、静电、焊接、枪击和碰撞等意外事故引发爆炸,对于提高加油(气)站地面储罐安全性,保证人身及财产的安全具有重要意义。

本标准附录A为规范性附录。

本标准由国家安全生产监督管理总局提出并归口。

本标准负责起草单位:北京华安天泰防爆科技有限公司、汕头市华安防爆科技有限公司、上海华篷防爆科技有限公司、中化化工标准化研究所(危险化学品标准化研究所)。

本标准主要起草人:黄晓东、王晓兵、梅建、梁俊力、杨忠孝。

1 范围本标准规定了采用阻隔防爆技术的撬装式汽车加油(气)装置的技术要求。

本标准适用于采用阻隔防爆技术的撬装式汽车加油(气)装置的设计、制造和安装。

2 规范性引用支件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 150 钢制压力容器GB 8163 输送流体用无缝钢管GB 50058 爆炸和火灾危险环境电力装备设计规范GB 50156 汽车加油加气站设计及施工规范GB 50168 电气装置安装工程电缆线路施工及验收规范GB 50171 电气装置安装工程盘、柜及二次回路结线施工及验收规范GB 50257 电气装置安装工程爆炸和火灾危险环境电气装置施工及验收规范GB 50303 建筑电气装置安装工程施工质量验收规范AQ 3001—2005汽车加油(气)站、轻质燃油和液化石油气汽车罐车用阻隔防爆储罐技术要求JB 4730压力容器无损检测JB 4731钢制卧式容器JB/T 4735钢制焊接常压容器SH/T 3134采用撬装式加油装置的汽车加油站技术规范SH 3064石油化工钢制通用阀门选用、检验及验收SH 3501石油化工剧毒、可燃介质管道工程施工及验收规范SH 3521石油化工仪表工程施工技术规程3 定义和术语本标准采用下列定义和术语。

3.1 阻隔防爆材料separate and explosion-proof material用特种合金制成的网状或其他形状的材料,这种材料填充在易燃液体和易燃气体储罐内能阻隔火焰传播,从而防止爆炸发生。

3.2阻隔防爆装备separate and explosion-proof device由阻隔防爆材料和支撑构件等组成的装备,这种装备安装在易燃液体和易燃气体储罐内,能预防罐体内因明火、静电、焊接、枪击和碰撞等意外事故引发爆炸。

3.3阻隔防爆储油(气)罐separate and explosion-proof tank在内部安装了阻隔防爆装置的轻质燃油和液化石油气储罐。

3.4阻隔防爆撬装式汽车加油(气)装置separate and explosion-proof portable fuel device一种集地面阻隔防爆储油(气)罐、加油(气)机、自动灭火器于一体的地面加油(气)系统。

3.5自动灭火器automatic fire extinguisher安装于加油机上方,由熔断阀控制的干粉灭火器或泡沫灭火器。

该灭火器主要用于扑灭加油机区域的火灾。

3.6紧急泄压装置emergency relief valve用于火灾时迅速排放油罐内气体从而释放油罐内压力的装置。

该阀位于储罐的顶部,正常情况下处于关闭状态,当罐内压力大于其设计压力的90%时能自行打开排气,并使罐内压力始终小于油罐的设计压力。

3.7防溢流装置prevent overfill valve该装置与油罐的进油管相连,当油罐内的液位升到油罐容量的90%时,能自动关闭进油管。

3.8自动关闭保护阀external fire valve安装在加油(气)机进液管道上,受熔断片控制的阀门。

该阀正常情况下处于常开状态,发生火灾时其熔断片感受火的热量会熔化而导致阀门自动关闭。

4分类和标记4.1分类4.1.1按阻隔防爆材料分类阻隔防爆材料按其几何结构的尺寸分为Ⅰ型、Ⅱ型、Ⅲ型、IV型、V型。

I型表示几何结构的尺寸,边长为4mm;Ⅱ型表示几何结构的尺寸,边长为5mm;Ⅲ型表示几何结构的尺寸,边长为5.5mm;IV型表示几何结构的尺寸,边长为6mm;V型表示几何结构的尺寸,边长为7mm。

4.1.2阻隔防爆储罐的分类a)按工作压力分为常压容器和压力容器.。

C表示常压容器;Y表示压力容嚣;b)按储存介质的种类分为单品种、双品种和多品种。

D表示单品种;S表示双品种;N表示多品种。

4.2标记□—□—□—□单品种(D)、双品种(S)、多品种(N)装置的公称容积,单位为立方米(m3)阻隔防爆材料型号常压容器(C)、压力容器(Y)示例:Y-Ⅱ-10-S表示地上加油站是属于压力容器、采用Ⅱ型的配品防爆材料、公称容积为10m3的双品种加油装置。

阻隔防爆储油(气)罐应在显著位置设标记铭牌,见附录A。

5要求5.1 一般要求5.1.1采用阻隔防爆撬装式汽车加油装置的加油站的设计和施工应符合GB 50156和SH/T 3134的有关规定。

5.1.2采用阻隔防爆撬装式汽车加气装置的液化石油气加气站的设计和施工应符合GB 50156的有关规定。

5.1.3阻隔防爆装置的防爆性能及制作、安装、检测和阻隔防爆储罐的清洗应满足AQ 3001—2005的要求。

5.1.4阻隔防爆撬装式汽车加油(气)装置必须具有阻燃、防爆性能。

阻隔防爆撬装式汽车加油(气)装置应作为整体产品,由供货商整体供应,其阻燃、防爆性能应通过国家有关机构的验证。

5.2阻隔防爆撬装式汽车加油装置制造要求5.2.1阻隔防爆撬装式汽车加油装置地面储油罐的总容积以及单罐最大容积应小于或等于50m3。

当储油罐单罐容积大于25m3时,罐内应设隔仓,隔仓的容积应小于或等于25m3。

5.2.2设在城市建成区内的撬装式加油装置地面储油罐的总容积以及单罐最大容积应小于或等于20m3。

当地面储油罐单罐容积大于10m3时,罐内应设隔仓,隔仓的容积应小于或等于10m3。

5.2.3阻隔防爆撬装式汽车加油装置的储油罐的设计压力不应小于0.1MPa,储油罐设计和建造应符合JB/T4735钢制焊接常压容器的规定。

5.2.4储油罐应设置带有高液位报警功能的液位计、自动灭火器、紧急泄压装置、防溢流装置、阻隔防爆装置。

储油罐出油管道应设置高温自动断油保护阀。

5.2.5储油罐应能在90%装载量时承受1h标准可燃液体火的作用,而不发生油罐泄漏、油罐失效及泄压功能受阻等现象。

5.2.6储油罐采用双壁罐时,两层罐壁之间的底部应设漏油监测装置。

单壁储油罐设有防护层时,在储油罐底部与防护层之间应设漏油监测装置。

5.2.7阻隔防爆撬装式加油装置宜设接纳卸油时溅漏油品的容器。

5.2.8储油罐应采用上部进油方式。

如果进油管接头设在下部,进油管的高点应高于储油罐的最高液位。

软管接头应采用快速自封接头。

5.2.9储油罐出油管管口距罐底的高度,不应低于0.15m。

5.2.10自动灭火器的启动温度不应高于95℃。

5.2.11阻隔防爆撬装式汽车加油装置应设防雷和防静电设施,并应符合GB 50156的有关规定。

5.2.12当阻隔防爆撬装式汽车加油装置采用单壁储油罐时,储油罐上方应设防晒罩棚。

当采用双壁储油罐或单壁储油罐设有有效的防护层时,可不设防晒罩棚。

5.2.13阻隔防爆储油罐通气管管口应高出地面4m及以上,并应高出罩棚的顶面1.5m及以上。

5.2.14阻隔防爆撬装式汽车加油装置的基础面应高于地坪0.15m~0.2m。

5.2.15阻隔防爆撬装式汽车加油装置周围应设防撞设施。

5.2.16储油罐应进行压力试验。

储油罐的压力试验应符合GB 50156第12.2.8条第1款的规定。

5.3阻隔防爆撬装式液化石油气汽车加气装置制造要求5.3.1阻隔防爆撬装式液化石油气汽车加气装置储气罐总容积以及单罐最大容积应小于或等于10m3。

5.3.2储气罐设计和建造应符合GB 150、JB 4731和《压力容器安全技术监察规程》的有关规定。

储气罐的设计压力不应小于1.77MPa。

5.3.3储气罐应设置液位计、压力表、温度计、自动灭火器、安全阀、阻隔防爆装置。

5.3.4储气罐的出液管道端口接管位置,应按选择的充装泵要求确定。

进液管道和液相回流管道宜接入储气罐内的气相空间。

5.3.5储气罐首级关闭阀门的设置应符合下列规定:5.3.5.1储气罐的进液管、液相回流管和气相回流管上应设止回阀。

5.3.5.2出液管和卸车用的气相平衡管上宜设过流阀。

5.3.5.3止回阀和过流阀宜设在储气罐内。

5.3.6储气罐的管路系统和附属设备的设置应符合下列规定:5.3.6.1管路系统的设计压力不应小于2.5MPa。

5.3.6.2储气罐安全阀应选用全启封闭式弹簧安全阀。

安全阀与储气罐之间的管道上应装设切断阀,切断阀应保持常开状态,并加铅封。

储气罐放散管管口应高出储气罐操作平台2m及以上,且应高出地面5m及以上。

5.3.6.3在储气罐外的排污管上应设两道切断阀,阀间宜设排污箱。

在寒冷和严寒地区,从储气罐底部引出的排污管的根部管道应加装伴热或保温装置。

5.3.6.4对储气罐内未设置控制阀门的出液管道和排污管道,应在储气罐的第一道法兰处配备堵漏装置。

5.3.6.5储气罐应设置检修用的放散管,其公称直径不应小于40mm,并宜与安全阀接管共用一个开孔。

5.3.6.6过流阀的关闭流量宜为最大工作流量的1.6~1.8倍。

5.3.6.7储气罐出液管道应设置高温自动关闭保护阀。

5.3.7储气罐测量仪表的设置应符合下列规定:5.3.7.1储气罐设置的液位计应具有液位上、下限报警功能,或单独设置液位上、下限报警装置。

储气罐应采取液位上限限位控制措施。

5.3.7.2储气罐宜设置压力上限报警装置。

5.3.7.3储气罐液位、压力和温度的测量应能就地指示,且宜在值班室设远传二次仪表。

5.3.8储气罐的出液管宜设置在罐体底部,充装泵的管路系统设计应符合下列规定:5.3.8.1泵的进、出口宜安装长度不小于0.3m挠性管或采取其他防震措施。

5.3.8.2从储气罐引至泵进口的液相管道,不得有窝存气体的地方。

5.3.8.3在泵的出口管路上应安装回流阀、止回阀和压力表。

5.3.9加气机技术要求应符合GB 50156的有关规定。

5.3.10液化石油气管道应选用10号、20号钢或具有同等性能材料的无缝钢管,其技术性能应符合GB 8163的规定。