CIMT2013中小型五轴联动加工中心评述

五轴联动的优点

五轴联动的优点第一篇:五轴联动的优点五轴联动机床的优点由于使用五轴联动机床,使得工件的装夹变得容易。

加工时无需特殊夹具,降低了夹具的成本,避免了多次装夹,提高模具加工精度。

采用五轴技术加工模具可以减少夹具的使用数量。

另外,由于五轴联动机床可在加工中省去许多特殊刀具,所以降低了刀具成本。

五轴联动机床在加工中能增加刀具的有效切削刃长度,减小切削力,提高刀具使用寿命,降低成本。

采用五轴联动机床加工模具可以很快的完成模具加工,交货快,更好的保证模具的加工质量,使模具加工变得更加容易,并且使模具修改变得容易。

在传统的模具加工中,一般用立式加工中心来完成工件的铣削加工。

随着模具制造技术的不断发展,立式加工中心本身的一些弱点表现得越来越明显。

现代模具加工普遍使用球头铣刀来加工,球头铣刀在模具加工中带来好处非常明显,但是如果用立式加工中心的话,其底面的线速度为零,这样底面的光洁度就很差,如果使用四、五轴联动机床加工技术加工模具,可以克服上述不足。

五轴机床的种类五轴联动机床有立式、卧式和摇篮式二轴NC工作台,NC工作台NC分度头,NC工作台 90轴,NC工作台45B轴,NC工作台A轴,二轴NC主轴等类型。

上述六大类共7种五轴联动方式都有各自的特点,无法说哪一种形式更好,只能说你的产品适合哪种类型的五轴加工。

五轴机床发展的趋势首先是采用直线电机驱动技术。

经过十几年的发展,直线电机技术已经非常成熟。

直线电机刚开发出来易受干扰和产热量大的问题已经得到解决,而直线电机的定位技术,既在高速移动中快速停止,也有部分机床厂家采用阻尼技术给予解决直线电机的优点是直线驱动、无传动链、无磨损、无反向间隙,所以能达到最佳的定位精度。

直线电机具有较高的动态性,加速度可超过2g。

采用直线电机驱动还具有可靠性高、免维护等特点。

其次是采用双驱动技术。

对于较宽工作台或龙门架型式,如果采用中间驱动,实际无法保证驱动力在中心,容易造成倾斜,使得动态性能较差。

五轴联动加工技术在CNC机床中的应用

五轴联动加工技术在CNC机床中的应用CNC机床是近年来制造业发展的重要工具之一,而五轴联动加工技术则是CNC机床中的一项重要技术。

本文将从五轴联动加工技术的概念、特点和应用方面进行探讨。

一、五轴联动加工技术的概念五轴联动加工技术是指在CNC机床加工过程中,通过机床上的五个坐标轴(X、Y、Z、A、C轴)的联动运动,实现对工作件进行复杂形状的加工。

相比于传统的三轴加工技术,五轴联动加工技术可以在更多的角度和方向上进行切削,从而提高加工效率和加工质量。

二、五轴联动加工技术的特点1. 多角度加工能力:五轴联动加工技术能够实现在多个角度同时切削工件,避免了传统加工中需要多次定位转换的繁琐过程,提高了生产效率。

2. 多方向切削能力:通过五轴联动加工技术,可以实现刀具在不同方向上的切削,使得加工更加灵活,可以加工出更为复杂的形状和曲面。

3. 高精度加工能力:五轴联动加工技术可以实现同时控制多个轴的联动运动,从而保证了加工的精度和稳定性,有效提高了加工质量。

4. 提高工作效率:五轴联动加工技术可以减少工件在加工过程中的重新夹持和重新定位次数,从而节省了生产时间,提高了工作效率。

三、五轴联动加工技术的应用1. 航空航天领域:航空航天领域对零件的精度和质量要求较高,五轴联动加工技术的应用可以满足这些需求。

例如,利用五轴联动加工技术可以加工出复杂的叶片、燃烧室等零件。

2. 汽车制造领域:汽车零部件通常具有复杂的形状和曲面,五轴联动加工技术可以高效地加工这些零部件。

例如,发动机缸体、曲轴、转向节等零部件可以通过五轴联动加工技术来加工。

3. 造船领域:船舶的船体曲面较复杂,需要进行精确的零件加工。

五轴联动加工技术可以满足船舶的加工需求,例如,船体板、船舶内部构件等可以采用五轴联动加工技术进行加工。

4. 模具制造领域:模具具有复杂的形状和零件结构,五轴联动加工技术可以帮助提高模具的加工效率和精度。

例如,汽车模具、家电模具等可以采用五轴联动加工技术来加工。

五轴数控机床全介绍

五轴数控机床之主轴倾斜型

五轴数控机床之主轴倾斜型

五轴数控机床之工作台/主轴倾斜型

❖ 一个旋转轴在主轴头的刀具侧,另一个在工作台侧.这类机床的旋转轴 结构布置有最大的灵活性,可以是在A.B.C轴中任意两个组合.

❖ 大部分工作台/主轴倾斜型的旋转轴配置形式是B轴与工作台绕C轴组 合.这种结构设置方式简单、灵活,同时具备主轴倾斜型与工作台倾斜 型机床的部分有点.这类机床的主轴可以旋转为水平状态和垂直状态, 工作台只需分度定位,即可简单的配置为立、卧转换的三轴加工中心, 将主轴进行立、卧转换再配合工作台分度,对工件实现五面体加工,制 造成本低,且非常实用.

❖ 加工中心综合加工能力强,工件一次装夹后能完成较多的加工内容 ,加工精度较高,就中等加工难度的批量零件,其效率是普通机床的 5至10倍,特别是它能完成许多普通机床不能完成的加工对形状复 杂,精度要求高的单价或小批量多品种生产中更为适用.

五轴数控机床之概论

❖ 在现代制造业中,精密机械加工日趋普遍.实现精密加工的高档数控机 床、模具处于制造业产业链的最前端,而模具产品质量的高低在很大 程度上又受制于数控设备.在激烈的市场竞争中,制造业要求更短的生 产周期、更高的加工质量以及更快的产品改型加工适应能力和更低 的制造技术.要满足这些条件,越来越多的制造企业采用了高端的数控 加工机床—四轴加工机床和五轴加工机床.

五轴数控加工之应用

❖ 盘套板类零件 ❖ 带有键槽,或径向孔,或端面有Βιβλιοθήκη 布的孔系,曲面的盘套或轴类零件,如

带法兰的轴套,带键槽或方头的轴类零件等,还有具有较多孔加工的板 类零件,如各种电机盖等.端面有分布孔系、曲面的盘类零件宜选择立 式加工中心,有径向孔的可选卧式加工中心.

五轴数控加工之应用

五轴数控联动加工技术分析

五轴数控联动加工技术分析许坚生广州市工贸技师学院广东广州510425[摘要]随着现代科学技术的不断发展和进步,多轴数控加工技术也在不断发展和进步,在实际的加工中,多轴数控加工技术在很多领域都得到了广泛的应用。

但是,随着现代科学技术的不断发展,很多传统的五轴数控加工技术已经逐渐无法满足现代的加工需求,因此,五轴数控联动加工技术应运而生。

五轴数控联动加工技术是一种多轴数控加工技术,它包括了多个关键零部件和系统,这些零部件和系统在相互配合下共同完成了产品的加工和生产任务。

通过使用五轴数控联动加工技术可以有效的提高产品质量,同时也能够有效的提高生产效率。

下面笔者就对五轴联动加工技术进行分析。

[关键词]多轴数控加工五轴数控联动加工效率图1竞赛样题装配1弯管轮壳体、2涡轮、3深沟球轴承、4底座、5内六角螺栓2021年度举行的粤港澳大湾区高端精密制造(五轴数控联动加工技术)职业技能竞赛,为深入学习贯彻习近平总书记对技能人才工作的重要指示精神,认真落实省委省政府决策部署,大力推动“广东技工”工程高质量发展,充分发挥职业技能竞赛对技能人才培养引领示范作用,培养更多高素质高技能人才和大国工匠,为推动我省高质量发展提供有力人才保障。

坚持让广东技工与广东制造共同成长。

打造综合性、示范性、引领性的职业技能竞赛品牌,凸显竞赛带动效应,建设高素质的“广东技工”人才队伍,发挥高技能人才在推动我省经济高质量发展的重要作用所举行的一次职业技能竞赛。

下面我将以本次比赛的题目,选择用hypermill软件,从以下几个方面对五轴加工工艺、编程技术、编程技巧进行禅述。

一、样题分析2021年度粤港澳大湾区高端精密制造(五轴数控联动加工技术)职业技能竞赛样题装配如图1所示。

该试题由1弯管轮壳体、2涡轮、3深沟球轴承、4底座、5内六角螺栓共5部分组成。

其中涡轮为选手自带件,深沟球轴承、内六角螺栓为标准件。

本次加工分析只分析弯管轮壳体与底座的加工内容。

五轴联动数控机床加工中心基本知识介绍

五轴联动数控机床加工中心基本知识介绍几十年来,人们普遍认为五轴数控加工技术是加工连续、平滑、复杂曲面的惟一手段。

一旦人们在设计、制造复杂曲面遇到无法解决的难题,就会求助五轴加工技术。

早在20世纪60年代,国外航空工业生产中就开始采用五轴数控铣床。

目前五轴数控机床的应用仍然局限于航空、航天及其相关工业。

五轴联动数控是数控技术中难度最大、应用范围最广的技术,它集计算机控制、高性能伺服驱动和精密加工技术于一体,应用于复杂曲面的高效、精密、自动化加工。

国际上把五轴联动数控技术作为一个国家生产设备自动化水平的标志。

由于其特殊的地位,特别是对于航空、航天、军事工业的重要影响,以及技术上的复杂性,西方工业发达国家一直把五轴数控系统作为战略物资实行出口许可证制度,对我国实行禁运。

因而,研究五轴数控加工技术对国家科技力量和综合国力的提高有重要意义。

符合数控机床发展的新方向近几年国际、国内机床展表明,数控机床正朝着高速度、高精度、复合化的方向发展。

复合化的目标是在一台机床上利用一次装夹完成大部分或全部切削加工,以保证工件的位置精度,提高加工效率。

国外数控镗铣床、加工中心为适应多面体和曲面零件加工,均采用多轴加工技术,包括五轴联动功能。

在加工中心上扩展五轴联动功能,可大大提高加工中心的加工能力,便于系统的进一步集成化。

最近国际机床业出现了一个新概念,即万能加工,数控机床既能车削又能进行五轴铣削加工。

五轴数控机床在国内外的实际应用表明,其加工效率相当于两台三轴机床,甚至可以完全省去某些大型自动化生产流水线的投资,大大节约了占地空间和工件在不同制造单元之间的周转运输的时间和花费。

发展和推广的难点及阻力何在显然,人们早已认识到五轴数控技术的优越性和重要性。

但到目前为止,五轴数控技术的应用仍然局限于少数资金雄厚的部门,并且仍然存在尚未解决的难题。

五轴数控技术为何久久未能得以广泛普及?五轴数控加工由于干涉和刀具在加工空间的位姿控制,其数控编程、数控系统和机床结构远比三轴机床复杂得多。

五轴联动数控机床

五轴联动数控机床五轴联动数控机床指的是一台机床上至少有五个坐标轴(三个直线坐标和两个旋转坐标),而且可以在计算机数控(CNC)系统的控制下同时协调运动进行加工。

那这样的五轴联动数控加工与一般三轴数控加工相比优势在哪呢?一、五轴联动数控机床可以加工一般三轴数控机床所不能加工或很难一次装夹完成加工的连续、平滑的自由曲面。

如航空发动机和汽轮机的叶片,舰艇用的螺旋推进器,以及许许多多具有特殊曲面和复杂型腔、孔位的壳体和模具等,如用普通三轴数控机床加工,由于其刀具相对于工件的位姿角在加工过程中不能变,加工某些复杂自由曲面时,就有可能产生干涉或欠加工(即加工不到)。

而用五轴联动数控机床加工时,则由于刀具/工件的位姿角在加工过程中随时可调整,就可以避免刀具工件的干涉并能一次装夹完成全部加工;二、五轴联动数控机床可以提高空间自由曲面的加工精度、质量和效率。

例如,三轴机床加工复杂曲面时,多采用球头铣刀,球头铣刀是以点接触成形,切削效率低,而且刀具/工件位姿角在加工过程中不能调,一般就很难保证用球头铣刀上的最佳切削点(即球头上线速度最高点)进行切削,而且有可能出现切削点落在球头刀上线速度等于零的旋转中心线上的情况。

而采用五轴联动数控机床加工,由于刀具/工件位姿角随时可调,则不仅可以避免这种情况的发生,而且还可以时时充分利用刀具的最佳切削点来进行切削,或用线接触成形的螺旋立铣刀来代替点接触成形的球头铣刀,甚至还可以通过进一步优化刀具/工件的位姿角来进行铣削,从而获得更高的切削速度、切削线宽,即获得更高的切削效率和更好的加工表面质量;三、模具加工的优势。

在传统的模具加工中,一般用立式加工中心来完成工件的铣削加工。

随着模具制造技术的不断发展,立式加工中心本身的一些弱点表现得越来越明显。

现代模具加工普遍使用球头铣刀来加工,球头铣刀在模具加工中带来好处非常明显,但是如果用立式加工中心的话,其底面的线速度为零,这样底面的光洁度就很差,如果使用五轴联动数控机床技术加工模具,可以克服上述不足。

五轴联动叶片加工中心的应用_李晓雷

五轴联动叶片加工中心的应用*李晓雷1,孔祥志2,颜克辉2,王志鑫1,马旭1(1.沈一车床厂,辽宁沈阳110142;2.沈阳机床设计研究院,辽宁沈阳110142)摘要:介绍一款五轴联动叶片加工中心的主要结构及其在叶片加工中的应用,并分析其结构特点,目的是对叶片加工和五轴联动叶片加工中心设计和应用有更好的了解,为今后相关的加工和设计提供借鉴。

关键词:叶片;五轴联动叶片加工中心;螺旋加工中图分类号:TG71文献标识码:A文章编号:1007-4414(2011)05-0113-02Application on five-axis machining center for vaneLi Xiao-lei1,Kong Xiang-zhi2,Yan Ke-hui2,Wang Zhi-xin1,Ma Xu1(1.Shenyang lathe factory,Liaoning Shenyang110142,China;2.Shenyang machine tool design&research institute,Liaoning Shenyang110142,China)Abstract:The main structure of the five-axis machining center and the application in the process of vane are introduced in this paper.The structural characteristics of the five-axis machining center for vane is analyzed,it is better to know more on the machining and design for five-axis machining center for vane,and also hope to provide guidance and reference for the fu-ture similar manufacture and design.Key words:vane;five-axis machining center for vane;spiral machining1引言叶片是汽轮机、航空航天发动机等的核心部件之一。

五轴联动数控加工中心

1数控机床概述 (2)1.1数控机床的定义 (2)1.2机床数控技术及组成 (3)1.3数控机床的加工特点 (3)1.4数字控制技术与数控机床的产生与发展 (4)1.5数控机床的分类及其用途 (5)1.6数控技术发展趋势 (8)2加工中心概述 (8)2.1加工中心的概念 (8)2.2加工中心的发展史 (9)2.3加工中心的分类 (10)2.4加工中心特点 (12)3五轴联动加工中心 (13)3.1五轴联动加工中心的分类 (14)3.2五轴联动加工中心(工作台摆动式) (16)3.2.1旋转运动的实现 (17)3.2.2直线运动的实现 (19)3.3刀库及自动换刀装置 (21)3.3.1刀库形式 (21)3.3.2自动换刀装置 (22)3.4加工对象 (23)参考文献 (26)卧式五轴联动加工中心(工作台摆动式)1数控机床概述1.1数控机床的定义数字控制(Numerical Control)是指用数字化信号对机床的运动及其加工过程进行控制的一种技术方法。

数控技术是用数字信息对机械运动和工作过程进行控制的技术,是现代化工业生产制造产业的一门新型的发展十分迅速的高技术。

数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造产业的渗透形成的机电一体化产品,即所谓的数字化装备。

其技术范围所覆盖的领域有:机械制造技术;为电子技术;信息处理、加工、传输技术;自动控制技术;检测监控技术;伺服驱动技术;软件技术等。

数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空航天等国防工业产业)的使能技术和最基本的装备。

在提高生产率、降低成本、保证加工质量和改善工人劳动强度等方面,都有突出优点;特别是在适应机械产品迅速跟新换代、小批量、多品种生产方面,各类数控装备是实现先进制造的关键。

数控机床是采用数控技术的机床,或者说是装备了数控系统的机床。

国际信息联盟第五技术委员会(International Federation ofInformation Processing),对数控机床作了如下定义:数控机床是一种装了程序控制系统的机床。

五轴联动数控机床简单介绍ppt

机床具备多种误差补偿功能,如热误差补偿和几何误差 补偿等,提高加工精度。

高精度检测系统

机床配备高精度检测系统,如激光干涉仪和球杆仪等, 用于检测机床精度和调整机床。

使用功率和效率

高效率加工

五轴联动数控机床采用先进的加工技术,如高速切削和硬切削等 ,缩短加工时间和提高加工效率。

节能设计

机床采用先进的节能设计和智能控制技术,可降低能耗和减少浪 费。

对策和建议

对策

对于企业来说,应该加强技术研发和技术人才的培养,提高操作和维护水平 ,同时加强生产过程的优化和管理,提高生产效率和质量品质。

建议

政府应该加大对五轴联动数控机床的扶持力度,鼓励企业进行技术创新和提 高产品质量,推动产业升级和发展。同时,还可以通过组织培训和交流活动 等方式,提高技术和管理水平。

03

技术参数

主要功能

高精度加工

五轴联动数控机床具备高精度加工能力,可实现复杂形状的高 精度加工。

高效率加工

通过五轴联动,可实现多面、多角度同时加工,提高加工效率 。

自动化加工

支持自动编程、自动刀具管理和自动监控等功能,提高生产效 率。

加工精度

高精度传动系统

五轴联动数控机床采用先进的高精度传动系统,如直线 电机和滚珠丝杠等,确保高精度加工。

3

同步轴

各轴之间通过同步轴实现联动,确保各轴运动 的协调性和准确性。

运动原理

数控系统

五轴联动数控机床的数控系统是核心,它可以接受来自计算机或其他控制设备的指令,并 将其转换为机床各轴的运动。

数据处理

数控系统根据加工零件的几何形状和加工要求,计算出各轴的运动轨迹和联动关系,实现 五轴联动。

运动控制

五轴联动概念资料

Programm length: Programmlänge: Quality of surface: Oberflächengüte: Total time:

Bearbeitungszeit:

24

加工实例鉴赏

Anwendung: Application: Material: Material:

Impeller Ø200mm 叶轮 Ø200mm Ti Al 6 V 4 Titanium 2 2 315 min. 315 min.

Anzahl der Werkzeuge: Number of tools: Bearbeitungszeit: Machining time:

4 4 214 min. 214 min.

25

加工实例鉴赏

Anwendung: Application: Material: Material:

Reflektor Ø90 mm 反射镜 Ø90 mm 1.2343

DMC 64 V Linear

9

DMC 104 V Linear

德马吉提供全面的机床系列

③ HSC系列 高速铣削精密加工中心

HSC 20 Linear

HSC 55 Linear

10

HSC 75 Linear

HSC 105 Linear

德马吉提供全面的机床系列

⑤

DMU eVo & DMU P五轴万能铣床

Anzahl der Werkzeuge: Number of tools: Bearbeitungszeit: Machining time:

Anzahl der Werkzeuge: 15 Number of tools: 15 Bearbeitungszeit: 140 min Machining time: 140 min.

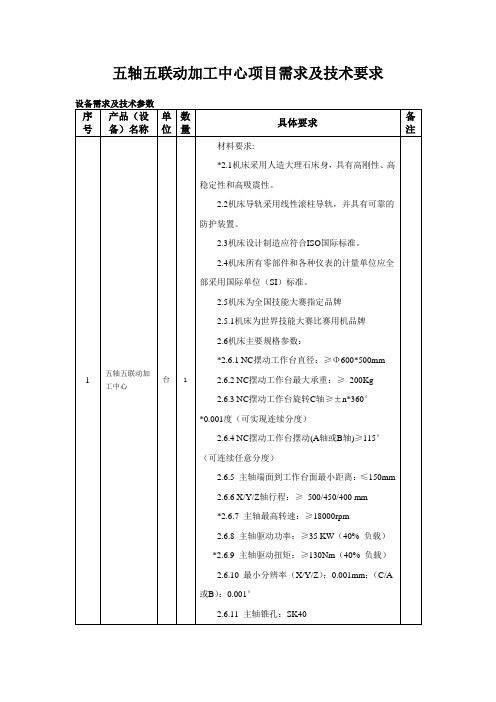

五轴五联动加工中心项目需求及技术要求

*2.7.1 CNC控制系统:选配德国SIEMENS840D控制系统,可实现五轴五联动功能,可直接打开三维视图,并可进行在线任务设定。

*2.7.2显示器:≥21″液晶彩显,全触屏操作。

2.7.3驱动系统:主轴、进给系统采用数字交流伺服电机。

2.7.4坐标、刀具直径及长度补偿

2.7.5绝对/增量编程

2.6.5主轴端面到工作台面最小距离:≤150mm

2.6.6 X/Y/Z轴行程:≥500/450/400 mm

*2.6.7主轴最高转速:≥18000rpm

2.6.8主轴驱动功率:≥35 KW(40%负载)

*2.6.9主轴驱动扭矩:≥130Nm(40%负载)

2.6.10最小分辨率(X/Y/Z):0.001mm;(C/A或B):0.001°

五轴五联动加工中心项目需求及技术要求

设备需求及技术参数

序号

产品(设备)名称

单位

数量

具体要求

备注

1

五轴五联动加工中心

台

1

材料要求:

*2.1机床采用人造大理石床身,具有高刚性、高稳定性和高吸震性。

2.2机床导轨采用线性滚柱导轨,并具有可靠的防护装置。

2.3机床设计制造应符合ISO国际标准。

2.4机床所有零部件和各种仪表的计量单位应全部采用国际单位(SI)标准。

2.6.19最大刀具直径(满库):Φ80 mm

2.6.20最大刀具直径(相邻空位):Φ130 mm

2.6.23定位精度(X/Y/Z):≤0.008mm

2.6.24重复定位精度(X/Y/Z):≤0.005mm

2.6.25 X/Y/Z轴直接测量全闭环控制。

2.6.26可完成(X、Y、Z、C、A或B)五轴五联动加工。

五轴联动加工中心质量采用标准是什么意思

五轴联动加工中心质量采用标准是什么意思一、五轴联动加工中心的质量标准意义在现代制造业中,五轴联动加工中心扮演着非常重要的角色。

它具有多轴同时工作的能力,可以实现对复杂工件的高精度加工,广泛应用于航空航天、汽车、模具等行业。

对于五轴联动加工中心的质量标准,其意义非常重大。

1. 保障生产质量五轴联动加工中心质量标准的制定和执行,可以有效保障生产加工的质量稳定性。

通过明确的标准要求,可以规范加工中心的制造工艺和装配工艺,确保设备在使用过程中能够稳定可靠地运行,从而保障生产工件的质量。

2. 提升设备性能质量标准也可以促使五轴联动加工中心的制造商不断提升设备性能。

标准的制定要求设备在精度、稳定性、可靠性等方面达到一定的水平,这就迫使制造商不断创新,提升设备的性能水平,以满足市场和用户的需求。

3. 促进行业健康发展质量标准的统一执行可以促进整个行业的健康发展。

规范的质量标准能够让消费者更加信任产品的质量,同时也能够减少恶意竞争,促进行业内部厂商的合作与共同发展。

4. 降低生产成本通过质量标准的执行,可以降低五轴联动加工中心的制造成本。

标准的执行可以让制造商在生产过程中减少浪费,提高生产效率,从而降低生产成本,为用户提供更具竞争力的产品。

二、五轴联动加工中心质量标准的内容五轴联动加工中心的质量标准包括多个方面的内容,主要涉及设备性能、加工精度、使用安全等方面。

其中,关于设备性能和加工精度的标准尤为重要。

1. 设备性能标准在设备性能方面,主要包括设备的转速、功率、刚性、加工范围等要求。

要求设备的最高转速达到多少r/min,功率达到多少kW,刚性要求如何等等。

这些标准能够直接反映出设备的加工能力和稳定性。

2. 加工精度标准在加工精度方面,主要包括设备的定位精度、重复定位精度、表面粗糙度等要求。

要求设备在加工过程中的定位精度达到多少μm,重复定位精度达到多少μm,表面粗糙度达到多少μm等等。

这些标准能够直接反映出设备对工件加工的精度和表面质量。

五轴联动数控加工中心的结构

五轴联动数控加工中心的结构————————————————————————————————作者:————————————————————————————————日期:五轴联动数控加工中心的结构五轴联动加工中心大多是“3+2”的结构,即X,Y,Z三个直线运动轴加上分别国绕X YZ轴旋转的A,B,C三个旋转轴中的两个旋转轴组成。

这样,从大的方面分类,就有X,Y,Z,A,B;X,Y,Z,A,C;X,Y,Z,B,C三种形式。

根据二个旋转轴的组合形式不同来划分,大体上有双转台式、转台加摆头式和双摆头式三种形式。

这三种结构形式由于物理上的原因,分别决定了五轴联动机床的规格大小和加工对象的范围。

1.双转台结构的五轴联动机床如图6—20所示,为A轴+C轴的双转台结构。

设置在床身上的工作台可以围绕X轴回转,定义为A轴,A轴一般工作范围+30°至一120°。

工作台的中间还没有一个回转台绕Z轴旋转,定义为C轴,C 轴一般能进行360°回转。

这样通过A轴与C轴的组合,固定在工作台上的工件除了底面之外,其余的五个面部可以由立式主轴进行加工。

A轴和C轴最小分度值一般为0.001°,这样又可以招工件细分成任意角度,加工出倾斜面、顾斜孔等。

A轴和C轴如与X、Y、Z三个直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。

这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。

但一般工作台不能设计太大,承重也较小,特别是当A轴回转大干等于90°时,工件切削时会对工作台带来很大的承裁力矩。

2.转台加摆头式结构的五轴联动机床如图6-21所示,由于转台可以是A轴、B轴或C轴,摆头也是一样,可以分别是A轴、B轴或C轴,所以转台加上摆头式结构的五轴联动机床可以有各种不同的组合,以适应不同的加工对象。

这种设置方式的优点是主轴加工非常灵活,工作台也可以设计得非常大。

五轴联动加工中心

五轴联动数控机床编辑本段装备制造业是一国工业之基石,它为新技术、新产品的开发和现代工业生产提供重要的手段,是不可或缺的战略性产业。

即使是发达工业化国家,也无不高度重视。

近年来,随着我国国民经济迅速发展和国防建设的需要,对高档的数控机床提出了迫切的大量需求。

机床是一个国家制造业水平的象征。

而代表机床制造业最高境界的是五轴联动数控机床系统,从某种意义上说,它反映了一个国家的工业发展水平状况。

长期以来,以美国为首的西方工业发达国家,一直把五轴联动数控机床系统作为重要的战略物资,实行出口许可证制度。

特别是冷战时期,对中国、前苏联等社会主义阵营实行封锁禁运。

爱好军事的朋友可能知道著名的“东芝事件”:上世纪末,日本东芝公司卖给前苏联几台五轴联动的数控铣床,结果让前苏联用于制造潜艇的推进螺旋桨,上了几个档次,使美国间谍船的声纳监听不到潜艇的声音了,所以美国以东芝公五轴联动加工中心有高效率、高精度的特点,工件一次装夹就可完成五面体的加工。

若配以五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工,更能够适应像汽车零部件、飞机结构件等现代模具的加工。

立式五轴加工中心的回转轴有两种方式,一种是工作台回转轴,设置在床身上的工作台可以环绕X轴回转,定义为A轴,A轴一般工作范围+30度至-120度。

工作台的中间还设有一个回转台,在图示的位置上环绕Z轴回转,定义为C轴,C轴都是360度回转。

这样通过A轴与C 轴的组合,固定在工作台上的工件除了底面之外,其余的五个面都可以由立式主轴进行加工。

A轴和C轴最小分度值一般为0.001度,这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。

A轴和C轴如与XYZ三直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。

这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。

但一般工作台不能设计太大,承重也较小,特别是当A轴回转大于等于90度时,工件切削时会对工作台带来很大的承载力矩。

五轴联动智能加工系统的设计与实现

五轴联动智能加工系统的设计与实现随着科技的不断发展,机器人技术的应用范围也在不断扩展。

智能加工系统是一个典型的机器人应用领域,而五轴联动智能加工系统更是凭借其复杂的动作能力和高效的加工效率,得到了越来越广泛的应用。

一、五轴联动智能加工系统的定义及特点五轴联动智能加工系统是一种高端加工设备,通过多轴同步工作实现三维曲面的复杂加工。

五轴联动智能加工系统的主要特点有:1.高效的加工能力。

五轴联动智能加工系统可以完成曲面零件的一次成形,不仅可以减少加工过程中的工序,提高加工效率,还可以大大降低加工出错的概率;2.优秀的精度和表面质量。

五轴联动智能加工系统的加工精度在0.01mm以内,表面粗糙度可以达到Ra 0.1um以下,可以满足高精度零件的需求;3.操作简单易学,同时具备较高的智能化程度。

五轴联动智能加工系统借助计算机编程实现自动加工,而且可以进行离线编程等高级功能,方便用户操作。

二、五轴联动智能加工系统的设计五轴联动智能加工系统的设计首先需要进行系统的功能要求分析和技术规格确定,其次进行系统设计,根据机体结构、控制系统、加工工具和传感器等因素进行系统的细节设计。

具体来说,五轴联动智能加工系统的设计需要涉及如下几个方面:1.系统架构的设计。

定制系统架构,继而采用质点模型法进行结构优化,是五轴联动智能加工系统设计的首要任务。

一般情况下,系统的架构包括机电平台、加工中心、机器人手臂和控制系统四部分。

在架构设计中,还需要考虑到系统的稳定性、振动特性以及可拓展性等因素。

2.运动平台的设计。

运动平台是五轴联动智能加工系统的核心部件,它由基础、大小臂和转介轴等部分组成。

在设计运动平台的过程中,需要考虑到各个部分的匹配关系,以及运动轨迹的优化。

3.控制系统的设计。

五轴联动智能加工系统的控制系统是实现整个系统智能化的核心。

控制系统的设计应该借鉴现有先进的控制技术,例如PID算法、模糊控制、神经网络等,在系统稳定性和响应速度上做到更优。

五轴联动数控机床

五轴联动数控机床是一种科技含量高、精密度高专门用于加工复杂曲面的机床,这种机床系统对一个国家的航空、航天、军事、科研、精密器械、高精医疗设备等等行业有着举足轻重的影响力。

现在,大家普遍认为,五轴联动数控机床系统是解决叶轮、叶片、船用螺旋桨、重型发电机转子、汽轮机转子、大型柴油机曲轴等等加工的唯一手段。

装备制造业是一国工业之基石,它为新技术、新产品的开发和现代工业生产提供重要的手段,是不可或缺的战略性产业。

即使是发达工业化国家,也无不高度重视。

近年来,随着我国国民经济迅速发展和国防建设的需要,对高档的数控机床提出了迫切的大量需求。

机床是一个国家制造业水平的象征。

而代表机床制造业最高境界的是五轴联动数控机床系统,从某种意义上说,它反映了一个国家的工业发展水平状况。

长期以来,以美国为首的西方工业发达国家,一直把五轴联动数控机床系统作为重要的战略物资,实行出口许可证制度。

特别是冷战时期,对中国、前苏联等社会主义阵营实行封锁禁运。

当前,国产五轴联动数控机床在品种上已经拥有立式、卧式、龙门式和落地式的加工中心,适应不同大小尺寸的杂零件加工,加上五轴联动铣床和大型镗铣床以及车铣中心等的开发,基本涵盖了国内市场的需求。

精度上,北京机床研究所的高精度加工中心、宁江机械集团股份有限公司的NJ25HMC40 卧式加工中心和交大昆机科技股份有限公司的TH61160 卧式镗铣加工中心都具有较高的精度,可与发达国家的产品相媲美。

在产品市场销售上,江苏多棱、济南二机床、北京机电研究院、宁江机床、桂林机床、北京一机床等企业的产品已获得国内市场的认同。

国外五轴联动数控机床是为适应多面体和曲面零件加工而出现的。

随着机床复合化技术的新发展,在数控车床的基础上,又很快生产出了能进行铣削加工的车铣中心。

五轴联动数控机床的加工效率相当于两台三轴机床,有时甚至可以完全省去某些大型自动化生产线的投资,大大节约了占地空间和工作在不同制造单元之间的周转运输时间及费用。