第五章 曲轴和连杆的设计与计算

第五课 连杆和曲轴

第五课连杆和曲轴连杆把活塞连接到曲轴,并且把活塞所承受的燃烧室气体压力所产生的负荷传递给曲轴。

在发动机运行时,连杆承受气体压力和惯性力,因此,它必须具有相当的强度和刚度,而且要求质量轻。

连杆通常由优质钢制成两头带有圆环的杆形,两头分别称为连杆大头和小头,分别用于把连杆安装到曲柄销和活塞销上。

连杆杆身采用工字形截面,以使得在连杆质量最小的情况下获得最大的刚度。

连杆小头为一个完整的圆孔,里面压入衬套2,以实现过盈配合,而连杆大头分开为的两个半圆,其上半部分与杆身制成一体,下半部分为可拆卸的盖状。

在连杆盖装在杆身后,连杆大头要进行机械加工。

因此连杆盖不能进行互换。

为了避免在安装时装错连杆盖,在连杆以及与其配套的连杆盖的一侧标有序列号,从散热器这一头开始算起,以鉴定它们在发动机中的位置。

连杆大端的两半个部分,借助特别的高强度螺栓10和螺母装配。

连杆螺栓上的螺母通过扭力扳手拧紧,并用开口销定位。

连杆大端装有由两半个轴瓦或衬垫组成的滑动轴承。

通过定位榫头或锁止突缘防止半轴瓦端向移动或者滑转,这些定位装置紧靠在位于连杆一侧的壳体的特设槽中。

汽车发动机连杆大端的特征是有一个孔,通过它机油被喷注在发动机缸壁上。

通过来自油孔11或者钻在连杆杆身上的油道来提供活塞销所必需的机油。

连杆与连杆盖之间剖分线与连杆轴线垂直,但在有些发动机中,剖分线必须斜向布置,否则,在装配时,连杆大头就不能通过汽缸。

斜向布置的连杆大头的连杆盖使用定位螺钉而不是螺栓和螺母来固定到连杆上。

为了抵抗较强的惯性力作用,将连杆盖移置连杆的一侧,其结合面通常采用锯齿形或者阶梯状接头。

因此,位于其间隙孔中的螺钉完全不受剪切负荷。

在定位螺钉头下面装有平垫片14以防止其在工作时松动。

当空气燃油混合气在汽缸中燃烧,曲轴要承受活塞和连杆向下的推力,并且把该推力转化成转矩,进而传递到汽车的传动系,同时也驱动发动机的许多机构和部件。

曲轴所承受的周期性气体压力和惯性力,可能使它遭受磨损和弯扭应变。

3《汽车构造》电子教案曲柄连杆机构

3《汽车构造》电子教案-曲柄连杆机构教案章节一:曲柄连杆机构概述教学目标:1. 让学生了解曲柄连杆机构的作用和组成。

2. 让学生掌握曲柄连杆机构的工作原理。

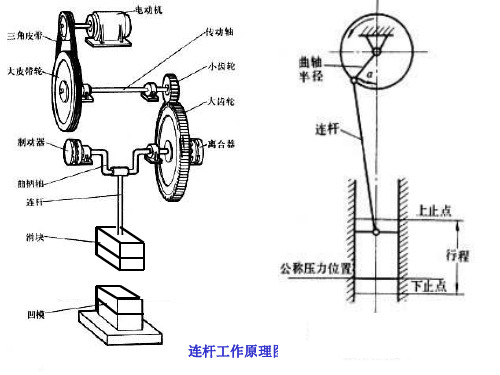

教学内容:1. 曲柄连杆机构的作用:将往复直线运动转化为旋转运动,实现内燃机的做功。

2. 曲柄连杆机构的组成:曲轴、连杆、活塞、气缸、轴承等。

3. 曲柄连杆机构的工作原理:通过活塞在气缸内的往复直线运动,驱动连杆旋转,从而实现曲轴的旋转。

教学方法:1. 采用多媒体课件进行讲解,结合实物图片和动画演示。

2. 引导学生参与讨论,提问解答。

教学评价:1. 学生能准确描述曲柄连杆机构的作用和组成。

2. 学生能理解并解释曲柄连杆机构的工作原理。

教案章节二:曲轴的设计与制造教学目标:1. 让学生了解曲轴的设计要求和制造工艺。

2. 让学生掌握曲轴的结构特点和强度计算。

教学内容:1. 曲轴的设计要求:满足力学性能、耐磨性、疲劳强度等要求。

2. 曲轴的制造工艺:铸造、锻造、机械加工等。

3. 曲轴的结构特点:曲轴轴线、曲拐、曲柄等。

4. 曲轴的强度计算:扭转强度计算、弯曲强度计算。

教学方法:1. 采用多媒体课件进行讲解,结合图纸和实物图片。

2. 案例分析,让学生参与讨论。

教学评价:1. 学生能描述曲轴的设计要求和制造工艺。

2. 学生能分析曲轴的结构特点和强度计算。

教案章节三:连杆的设计与制造教学目标:1. 让学生了解连杆的设计要求和制造工艺。

2. 让学生掌握连杆的结构特点和强度计算。

教学内容:1. 连杆的设计要求:满足力学性能、耐磨性、疲劳强度等要求。

2. 连杆的制造工艺:铸造、锻造、机械加工等。

3. 连杆的结构特点:连杆小头、连杆大头、连杆身等。

4. 连杆的强度计算:扭转强度计算、弯曲强度计算。

教学方法:1. 采用多媒体课件进行讲解,结合图纸和实物图片。

2. 案例分析,让学生参与讨论。

教学评价:1. 学生能描述连杆的设计要求和制造工艺。

2. 学生能分析连杆的结构特点和强度计算。

曲柄滑块工作机构课程设计

摘要曲柄压力机广泛应用于冲裁,弯曲,校正,模具冲压等工作。

本次设计的为开式固定台式中型,公称压力为1600KN曲柄压力机。

本设计主要进行该曲柄压力机曲柄滑块工作机构的设计。

在设计中,首先根据该压力机要保证的主要技术参数——公称压力、滑块行程等,初步估算曲柄,连杆,滑块,导轨相关尺寸,然后分别对其进行校核,修正,最终确定各零部件尺寸;进行装模高度调节装置设计,并最终完成该曲柄滑块工作机构设计。

关键字:公称压力;曲轴;连杆;导轨;调节装置目录第一章曲柄压力机的工作原理及主要参数 (1)1.1压力机技术参数 (1)1.2 曲柄压力机的工作原理. (1)1.3曲柄压力机工作的特点 (2)1.4 曲柄形式 (2)1.4.1、曲轴驱动的曲柄滑块机构 (3)1.4.2、偏心轴驱动的曲柄滑块机构 (4)1.4.3、曲拐驱动的曲柄滑块机构 (4)1.5.4、偏心齿轮驱动的曲柄滑块机构 (4)1.4.5各种结构的区别及最终确定设计设计思路 (6)第二章曲柄滑块机构的构成及相关分析 (6)2.1压力机曲柄滑块机构的构成 (6)2.2曲柄压力机滑块机构的运动规律分析。

(7)2.2.1滑块的位移和曲柄转角之间的关系 (7)2.2.2滑块的速度和曲柄转角的关系 (8)2.3曲柄压力机滑块机构的受力分析 (9)2.3.1忽略摩擦情况下滑块机构主要构件的力学分析 (9)2.3.2考虑摩擦情况下滑块机构主要构件的力学分析 (10)第三章装模高度调节装置总体设计 (13)3.1装模高度调节设计及电动机的选定 (13)3.1.1 装模高度调节装置构成及工做原理 (13)3.1.2调节装置电动机选定............................ 错误!未定义书签。

第四章齿轮传动......................................... 错误!未定义书签。

4.1 齿轮传动的介绍...................................... 错误!未定义书签。

第五章机构的组成及平面连杆机构

2

1

4

3

5

E

F

未去掉虚约束时

2 1

3

E 5

F 4

F3n2pLpH34260 ?

附加的构件5和其两端的转动副E、F提供的自由度

F3122 1 即引入了一个约束,但这个约束对机构的运动不起实际 约束作用,为虚约束。去掉虚约束后

F3n2pLpH33241

⑶ 联接构件与被联接构件上联接点的轨迹重合

B2

E

C

第五章 机构的组成及平面连杆

机构

平面机构运动简图 自由度 铰链四杆机构的基本形式 平面连杆机构曲面存在的条件 急回特性 死点 平面连杆机构的设计 三心定理及应用 平面机构的组成原理及结构分析

组成机构的所有构件都在一个或几个相 互平行平面中运动的机构称平面机构,否 则称空间机构。工程中常见的机构一般都 是平面机构。

31

2

4

1 2

3

1

2 3

两个转动副

4

两个转动副

两个转动副

平面机构自由度计算(4)

构件2、3、4在铰链 C处构成复合铰链, 组成两个同轴回转副 而不是一个回转副, 所以,总的回转副数 是PL=7,而不是PL=6,

F 35 27 0 1

(2) 局部自由度

定义:

不影响整个机构运动的局部独立运动。 对整个机构其他构件运动无关的自由度。

D4 E

B3

1

2

5 F

6

7 G

8 K 9

A C

H

I

局部自由度

D4 E

B3

1

2

5 F

6

7 G

A C

H

I

复合铰链

材料性能学第五章 材料的疲劳性能

§5.2 疲劳破坏的机理

一、疲劳裂纹的萌生

因变动应力的循环作用,裂纹萌生往往在材料薄弱区或 高应力区,通过不均匀滑移、微裂纹形成及长大而完成。常 将长0.05~0.10mm的裂纹定为疲劳裂纹核,对应的循环周期 为裂纹萌生期,其长短与应力水平有关。疲劳微裂纹由不均 匀滑移和显微开裂引起的,主要方式有表面滑移带开裂;第 二相、夹杂物与基体界面或夹杂物本身开裂;晶界或亚晶界 处开裂,如下图所示。

σ-1p=0.85σ-1

• 铸铁:

σ-1p=0.65σ-1

• 钢及轻合金:

τ-1=0.55σ-1

• 铸铁:

τ-1=0.80σ-1

• 同种材料的疲劳强度σ-1>σ-1p >τ-1。这些经验关系尽

管有误差(10~30%),但用于估计疲劳强度值还有一定的参考

价值。

4.疲劳强度与静强度间关系

材料的抗拉强度愈大,其疲劳强度也愈大。中、低强度钢,

(1)该破坏是一种潜藏的突发性破坏,不论在静载下显 示韧性或脆性破坏的材料,在疲破坏前均不会发生明显的塑 性变形,呈脆性断裂,易引起事故造成经济损失。

(2)疲劳破坏属低应力循环延时断裂,对于疲劳寿命的 预测就显得十分重要和必要。

(3)疲劳对缺陷(缺口,裂纹及组织)十分敏感,即对缺陷 具有高度的选择性。因为缺口或裂纹会引起应力集中,加大 对材料的损伤作用;组织缺陷(夹杂、疏松、白点、脱碳等), 将降低材料的局部强度,二者综合更加速疲劳破坏的起始与 发展。

1.对称循环疲劳强度

对称应力循环时,应力比r=-1,平均应力

σm=0,故将σ-1定义为材料的对称循环疲劳强

度。 常见的对称循环载荷有对称弯曲,对称扭转、

对称拉压等。 对应的疲劳强度分别记为σ-1,τ-1 及σ-1P,其中σ-1是最常用的。

曲柄连杆机构动力学分析与计算

第一章绪论1.1内燃机概述汽车自19世纪诞生至今,已经有100多年的历史了。

汽车工业从无到有,以惊人的速度在发展着,汽车工业给人类的近代文明带来翻天覆地的变化,在人类的文明进程中写下了宏伟的篇章。

汽车工业是衡量一个国家是否强大的重要标准之一,而内燃机在汽车工业中始终占据核心的地位。

内燃机是将燃料中的化学能转变为机械能的一种机器。

由于内燃机的热效率高(是当今热效率最高的热力发动机)、功率范围广、适应性好、结构简单、移动方便、比质量(单位输出功率质量)轻、可以满足不同要求等特点,已经广泛的应用于工程机械、农业机械、交通运输(陆地、内河、海上和航空)和国防建设事业当中。

因此,内燃机工业的发展对整个国民经济和国防建设都有着十分重要的作用。

1.1.1世界内燃机简史内燃机的出现和发明可以追溯到1860年,来诺伊尔(J.J.E.Lenoir1822~1900年)首先发明了一种叫做大气压力式的内燃机,这种内燃机的大致工作过程是:空气和煤气在活塞的上半个行程被吸入气缸内,然后混合气体被火花点燃;后半个行程是膨胀行程,燃烧的煤气推动着活塞下行,然后膨胀做功;活塞上行时开始排气。

这种内燃机和现代主流的四冲程内燃机相比,在燃烧前没有压缩行程,但基本思想已经有了雏形。

这种内燃机的热效率低于5%,最大功率只有4.5KW,1860~1865年间,共生产了约5000台。

1867年奥拓(Nicolaus A.Otto,1832~1891年)和浪琴(Eugen Langen,1833~1895年)发明了一种更为成功的大气压力式内燃机。

这种内燃机是利用燃烧所产生的缸内压力,随着缸内压力的升高,在膨胀行程时加速一个自由活塞和齿条机构,他们的动量将使得缸内产生真空,然后大气压力推动活塞内行。

齿条则通过滚轮离合器和输出轴相啮合,然后输出功率。

这种发动机的热效率可以达到11%,共生产了近5000台。

由于煤气机必须使用气体燃料,而当时的气体燃料的来源非常困难,这从某种意义上讲就阻碍了煤气机的进一步发展。

(整理)曲轴1.

(整理)曲轴1.第五章曲轴飞轮组设计曲轴是发动机中最重要的机件之⼀。

它的尺⼨参数在很⼤程度上不仅影响着发动机的整体尺⼨和重量,⽽且也在很⼤程度上影响着发动机的可靠性与寿命。

曲轴的破坏事故可能引起发动机其它零件的严重损坏,在发动机的结构改进中,曲轴的改进也占有重要地位。

随着内燃机的发展与强化,使曲轴的⼯作条件愈加苛刻。

因此,曲轴的强度和刚度问题就变得更加严重,在设计曲铀时必须正确选择曲轴的尺⼨参数、结构型式、材料与⼯艺,以求获得最经济最合理的效果。

第⼀节曲轴的⼯作条件、结构型式和材料的选择⼀、曲轴的⼯作条件和设计要求曲赖是在不断周期性变化的⽓体压⼒、往复和旋转运动质量的惯性⼒以及它们的⼒矩(扭矩和弯矩)共同作⽤下⼯作的,使曲轴既扭转⼜弯曲,产⽣疲劳应⼒状态。

实践局理论表明,对于各种曲轴,弯曲载荷具有决定性意义,⽽扭转载荷仅占次要地位(不包括因扭转振动⽽产⽣的扭转疲劳破坏,由于⽬前多缸发动机曲轴普遍采⽤减振措施,这种情形很少发⽣)。

曲轴破坏的统计分析表明,80%左右是由弯曲疲劳产⽣的。

因此,曲轴结构强度研究的重点是弯曲疲劳强度。

曲轴形状复杂、应⼒集中现象相当严重,特别在曲柄⾄轴颈的圆⾓过渡区、润滑油孔附近以及加⼯粗糙的部位应⼒集中现象尤为突出。

图5—1为曲轴应⼒集中⽰意图,疲劳裂纹的发源地⼏乎全部产⽣于应⼒集中最严重的过渡圆⾓和油孔处。

图5—2表明曲轴弯曲疲劳破坏和扭转疲劳破坏的情况。

弯曲疲劳裂缝从轴颈根部表⾯的圆⾓处发展到曲柄上,基本上成45。

折断曲柄;扭转疲劳破坏通常是从机械加⼯不良的油孔边缘开始,约成45。

剪断曲柯悄c所以在设计曲轴时要使它具有⾜够的疲劳强度,特别要注意强化应⼒集中部位,设法缓和应⼒集中现象,也就是采⽤局部强化的⽅法来解决曲轴强度不⾜的⽭盾。

’曲轴各轴颈在很⾼的⽐压下,以很⼤的相对速度在轴承中发⽣滑动摩擦。

这些轴承杯实际变⼯况运转条件下并不总能保证液体恩德,尤其当润滑油不洁净时,轴颈表⾯道到强烈的磨料磨损,使得曲轴的实际使⽤寿命⼤⼤降低。

第5章、曲轴连杆机构的构造原理与故障检修概要

第五章 曲轴连杆机构的维修

第二节 曲轴飞轮组的修理

发动机在修理中必须对曲轴进行检验,查明曲 轴的损伤和磨损,分析其原因,并进行正确的 修理。 一、曲轴的耗损、检验与校正 1、曲轴的耗损

第五章 曲轴连杆机构的维修

1)轴颈的磨损 曲轴主轴颈和连杆轴颈的磨损是不均匀的,且磨损 部位有一定的规律性:各主轴颈的最大磨损靠近连 杆轴颈一侧;而连杆轴颈的最大磨损部位在主轴颈 一侧。另外,曲轴轴颈沿轴向还有锥形磨损。

第五章 曲轴连杆机构的维修

一、活塞的选配

1、活塞的耗损 活塞环槽、活塞裙部、活塞销座孔的磨损、活塞 拉毛及划痕(拉缸)、顶部烧蚀、活塞脱顶(头 部与裙部分离)。

2、活塞的选配

当汽缸的磨损超过规定值,必须对汽缸进行修复, 或活塞发生异常损坏时,须视情选配活塞。选配活 塞时要注意以下几点: (1)根据汽缸的修理尺寸选用同一修理尺寸和同一 分组尺寸的活塞。活塞裙部的尺寸是镗磨汽缸的依 据,只有在活塞选配后,才能按选定活塞的裙部尺 寸进行镗磨汽缸。

第五章 曲轴连杆机构的维修

一般:活塞环的三隙是上环大于下环,柴油机 环大于汽油机环、汽缸直径大的环大于直径小的 环、发动机压缩比大的环大于压缩比小的环。

第五章 曲轴连杆机构的维修

三、活塞销的选配

1、活塞销的耗损 2.活塞销的选配 发动机大修时,一般应更换活塞销,选配标 准尺寸的活塞销,为小修留有余地。 选配活塞销的原则:同一台发动机应选用同 一厂牌、同一修理尺寸的成组活塞销,活塞 销表面应无任何锈蚀和斑点。

第五章 曲轴连杆机构的维修

连杆杆身与下盖的结合平面应平整。检验时, 使两平面分别与平板平面贴合,其接触面应 贴合良好,如有轻微缝隙,不得超过 0.026mm. 。连杆轴承承孔的圆柱度误差大 于0.025mm,应进行修理或更换连杆。

第五章热模锻曲柄压力机上模锻

分模优点:毛边体积小。可锻深孔。用挤压、墩粗替代拔长、滚挤。

2.形状较复杂的长轴、弯曲类锻件分模面与锤上模锻,以纵向最大剖面分模。

二、余量与公差 和压力机吨位有关。与锤上模锻相比余量和公差相应减少。余量小30~50%,公差小一个等级。

曲柄压力机模锻件公差及其余量

三、锻模斜度、圆角半径、冲孔连皮 锻模斜度:无顶出机构时与锤上模锻相同。有顶出结构时斜度可显著的减少。 曲柄压力机模锻斜度(º) 圆角半径:和锤上模锻相比,圆角半径要增加。 冲孔连皮:设计同锤上模锻。

5-5 锻模结构 一、锻模结构形式 曲柄压力机工作时滑块速度低,工作平稳,装有顶出 机构,锻时上下模不压靠,锻模承受过剩能量少,不考虑 锻模承击面。 压力机模具大多数采模座+内带型槽镶块的组合形式 结构。 模架主要组成有: 模座; 导柱、导套; 顶出结构; 镶块紧固件; 镶块垫板等组成。

锤上模锻分模面

曲柄压力机模锻分模面

(2)终锻型槽有较深的孔时,应在金属最后充型的部位增加通气孔。

2.镶块的形状与尺寸 镶块的形式随锻件的形状和镶块的紧固方式而定。 镶块的种类:圆形和矩形。用压板或斜度匹配进行紧固。 镶块模壁厚度S0 S0=(1~1.5)h ≥ 40mm 镶块闭合状态的高度不大于(0.3~0.4)H(模具闭合高度)

连杆工作原理图

(2)系统构成 工作系统:称曲柄连杆机构。它由曲轴、连杆、滑块等零件组成,其作用是将曲柄的旋转运动转变为滑块的直线往复运动,由滑块带动模具工作。 传动系统:包括齿轮传动、皮带传动等机构,起能量传递作用和速度转换作用。 操纵系统:包括离合器、制动器等零部件,用以控制工作机构的工作和停止。 能源系统:包括电动机、飞轮。 支撑部分:主要指机身,它把压力机所有部分连接成一个整体。 辅助系统:如润滑系统、保护装置等。

曲轴设计说明书

武汉理工大学毕业设计本科毕业设计(论文)题目186F曲轴的设计与校核计算姓名专业学号指导教师**学院车辆与交通工程系二○一四年五月目录摘要 (I)Abstract (II)1 绪论 (1)1.1 研究背景 (1)1.2 国内外的研究现状与发展趋势 (1)1.2.1 曲轴结构设计的发展 (2)1.2.2 曲轴强度计算发展 (2)1.3 零件分析 (3)1.4 零件的作用 (3)1.5 186F柴油机曲轴的设计目的 (3)1.5.1 毕业设计的目的 (3)1.5.2 186F柴油机的基本参数 (4)2 曲轴的工作条件、结构型式和材料的选择 (5)2.1 曲轴的工作条件和设计要求 (5)2.2 曲轴的材料 (6)2.3 曲轴结构型式的选择 (6)2.4 曲轴强化的方法 (6)3 曲轴主要尺寸的确定和结构细节设计 (8)3.1 曲轴 (8)3.1.1 曲轴简述 (8)3.1.2 曲轴设计 (9)3.2 曲柄 (12)3.2.1 曲柄简述 (12)3.2.2 曲柄设计 (13)3.3 飞轮 (13)3.3.1飞轮的简述 (13)3.3.2飞轮的设计 (14)4 柴油机曲轴的校核计算 (15)4.1 曲轴的校核 (15)4.2 曲轴的疲劳强度的计算 (15)总结 (19)致谢 (20)参考文献 (21)186F曲轴的设计与校核计算摘要曲轴是柴油发动机的重要零件。

它的作用是把活塞的往复直线运动变成旋转运动,将作用在活塞的气体压力变成扭矩,用来驱动工作机械和柴油发动机各辅助系统进行工作。

曲轴在工作时承受着不断变化的压力、惯性力和它们的力矩作用,因此要求曲轴具有强度高、刚度大、耐磨性好,轴颈表面加工尺寸精确,且润滑可靠。

本文主要分为四个部分:第一部分为本文的开篇,即绪论部分,主要介绍柴油机、曲轴,对国内外研究现状进行综述和评价。

第二部分主要介绍了柴油机曲轴的工作条件、结构型式和材料的选择。

第三部分是柴油机主要部件的设计。

连杆机构及设计

连杆机构的稳定性分析

01

连杆机构的稳定性是指在一定条件下,机构能够保持其平衡状 态的能力。

02

稳定性分析是连杆机构设计中的重要环节,可以通过静态分析

和动态分析进行评估。

连杆机构的稳定性受到多种因素的影响,如驱动力、阻力和机

03

构参数等。

05 连杆机构的实例分析

实例一:汽车发动机的连杆机构分析

连杆机构组成

连杆机构的传力分析

连杆机构的传力路径

01

分析连杆机构中力的传递路径和方式,了解其传力特性和效率。

连杆机构的传力性能

02

通过计算和分析连杆机构的传力性能,了解其传力效果和优化

方向。

连杆机构的传力损失

03

研究连杆机构在传力过程中的能量损失和效率问题,提出优化

措施。

03 连杆机构的设计

连杆机构的设计原则

工作原理

通过连杆机构的运动,将主轴的旋转运动转化为工作台的往复直线 运动或旋转运动,完成工件的切削、磨削、铣削等加工过程。

特点

传动精度高,刚性好,能够承受较大的切削力和转矩。

06 总结与展望

总结

01

02

03

04

连杆机构在机械工程中具有广 泛应用,如内燃机、压缩机、

印刷机等。

连杆机构设计需要综合考虑运 动学、动力学、强度和刚度等

,力求实现经济效益最大化。

连杆机构的设计流程

1. 明确设计要求

根据实际需求,明确连杆机构的设计任务和目标,包括运 动轨迹、传动效率、可靠性等方面的要求。

2. 选择合适的连杆机构类型

根据设计要求,选择合适的连杆机构类型,如曲柄摇杆机 构、双曲柄机构、双摇杆机构等。

3. 设计连杆机构

第五章-活塞式压缩机动力计算1

12

摩擦力

摩擦力的计算比较复杂,通常按经验统计的摩擦功率

往复摩擦功率占总摩擦功率的60%~70%,旋转摩擦功率占总摩擦功率 的40%~30%,因此可得往复摩擦力和旋转摩擦力分别为

F f ( 0 .6 ~ 0 .7 ) Pi (1 / m 1 ) 6 0 2 Sn

Sn 摩擦力的方向与运动部件的运动方向相反。向轴行程的往复摩擦力始终沿气 缸中心线方向指向盖侧,并规定为正值;向盖行程中的往复摩接力是沿气缸 中心线方向指向轴侧,视其为负;令止点处的往复摩擦力为零值。旋转摩擦 力的方向是与曲轴旋转方向相反,是曲轴旋转的阻力,并视其为正值。

2 2

x r [( 1 co s )

1

(1

1 sin )]

2 2

4

通常认为压缩机的转速n是不变的

d dt

n

30

所以活塞的速度

v dx dt r (sin

2

sin 2 1 sin

2 2

)

活塞的加速度

a dv dt

2

活塞式压缩机动力计算

2009

活塞力

动力计算的主要任务: 1、确定压缩机的各种作用力(气体力、惯性力及摩擦 力); 2、确定飞轮矩; 3、解决惯性力及惯性力矩的平衡。

2

曲柄连杆机构的运动分析

曲柄连杆机构的类型及几何关系

3

由几何关系:

即连杆在摆动平面内偏离气缸中心线

的夹角,并规定在 0 180 范围内

180 360 范围内

在 OBC 和 ABC

x AO CO l r ( l cos r cos )

曲轴动平衡活塞连杆组当量质量的计算

曲轴动平衡活塞连杆组当量质量的计算是发动机设计中的一项重要工作。

当发动机运转时,由于活塞连杆组的不平衡,会产生离心力,这会对曲轴产生额外的负荷,影响发动机的平稳运行。

因此,需要通过计算活塞连杆组的当量质量,并进行相应的平衡处理,以减少这种不平衡带来的影响。

活塞连杆组的当量质量是指活塞、连杆和活塞销等部件的质量在曲轴上的等效集中质量。

这个当量质量通常可以通过以下步骤进行计算:

1.分别计算活塞、连杆和活塞销的质量。

这些质量可以通过查阅相关部件的规格书或进行实际测量得到。

2.根据发动机的结构和运行特性,确定活塞连杆组在曲轴上的等效位置。

这个位置通常是活塞销中心线在曲轴上的投影点。

3.将活塞、连杆和活塞销的质量按照其在等效位置上的影响进行合成,得到活塞连杆组的当量质量。

这个当量质量通常以集中质量的形式表示,即在等效位置上的一个单一质量点。

计算活塞连杆组当量质量的方法可以根据不同的发动机结构和设计要求有所不同。

但总体来说,都需要考虑到活塞、连杆和活塞销等部件的质量以及它们在曲轴上的等效位

置。

通过准确的计算和平衡处理,可以减少发动机运行时的振动和噪声,提高发动机的可靠性和耐久性。

汽油机曲柄连杆机构设计—连杆

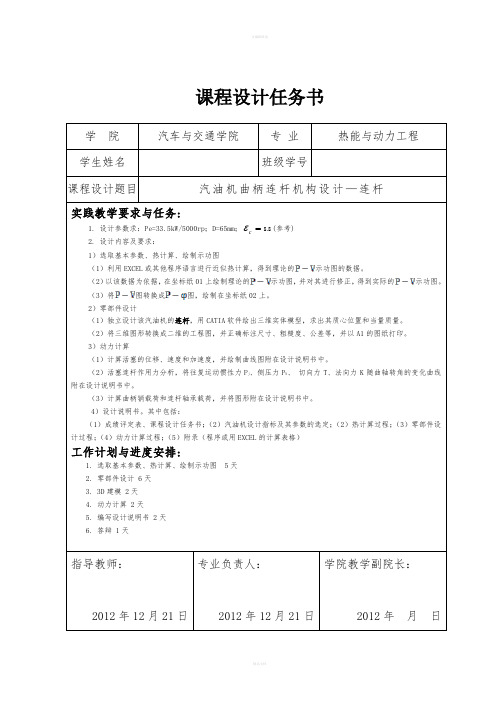

课程设计任务书学 院 汽车与交通学院专 业 热能与动力工程 学生姓名班级学号课程设计题目 汽油机曲柄连杆机构设计—连杆实践教学要求与任务:1. 设计参数求:Pe=33.5kW/5000rp ;D=65mm ;8.8=c ε(参考)2. 设计内容及要求:1)选取基本参数、热计算、绘制示功图(1)利用EXCEL 或其他程序语言进行近似热计算,得到理论的示功图的数据。

(2)以该数据为依据,在坐标纸01上绘制理论的示功图,并对其进行修正,得到实际的示功图。

(3)将图转换成图,绘制在坐标纸02上。

2)零部件设计(1)独立设计该汽油机的连杆,用CATIA 软件绘出三维实体模型,求出其质心位置和当量质量。

(2)将三维图形转换成二维的工程图,并正确标注尺寸、粗糙度、公差等,并以A1的图纸打印。

3)动力计算(1)计算活塞的位移、速度和加速度,并绘制曲线图附在设计说明书中。

(2)活塞连杆作用力分析,将往复运动惯性力P j 、侧压力P N 、 切向力T 、法向力K 随曲轴转角的变化曲线附在设计说明书中。

(3)计算曲柄销载荷和连杆轴承载荷,并将图形附在设计说明书中。

4)设计说明书。

其中包括:(1)成绩评定表、课程设计任务书;(2)汽油机设计指标及其参数的选定;(2)热计算过程;(3)零部件设计过程;(4)动力计算过程;(5)附录(程序或用EXCEL 的计算表格)工作计划与进度安排:1. 选取基本参数、热计算、绘制示功图 5天2. 零部件设计 6天3. 3D 建模 2天4. 动力计算 2天5. 编写设计说明书 2天6. 答辩 1天指导教师:2012年12月21日专业负责人:2012年12月21日学院教学副院长:2012年 月 日目录1 汽油机设计参数---------------------------------------------------------------------------22 汽油机基本结构参数选用---------------------------------------------------------------33 近似热计算---------------------------------------------------------------------------------43.1燃料燃烧热学计算---------------------------------------------------------------------43.2换气过程计算---------------------------------------------------------------------------43.3压缩过程计算---------------------------------------------------------------------------53.4燃烧过程计算---------------------------------------------------------------------------63.5膨胀过程计算---------------------------------------------------------------------------83.6示功图绘制------------------------------------------------------------------------------93.7汽油机性能指标计算-----------------------------------------------------------------104 连杆三维建模----------------------------------------------------------------------------114.1连杆基本尺寸---------------------------------------------------------------------------114.2连杆的建模过程------------------------------------------------------------------------114.3连杆大头盖的建模过程---------------------------------------------------------------145 动力计算------------------------------------------------------------------------------------175.1活塞位移、速度、加速度------------------------------------------------------------175.2活塞连杆作用力分析------------------------------------------------------------------18 5.3曲柄销载荷和连杆轴承载荷---------------------------------------------------------206 参考文献------------------------------------------------------------------------------------22附录1 汽油机设计参数1、功率Pe有效功率是汽油机基本性能指标。

曲轴计算公式(带图)

抗弯截面模量 u Ymax h R d a I1

截面惯性矩

mm 22 11 0 17.36 12.82 0.00 5.86 2.82 0.00 58.693 49.751 #DIV/0! 41.33 36.93 #DIV/0!

弧度

0.45 0.34 #DIV/0! 130348.07 37581.17 #DIV/0!

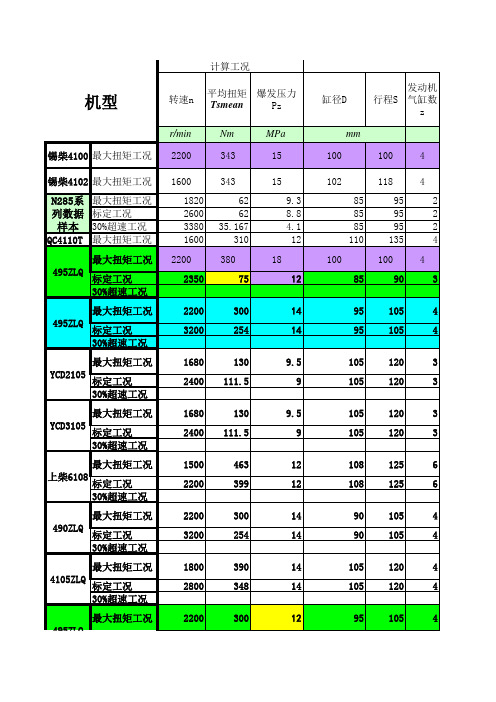

计算工况

机型

最大扭矩工况 标定工况 30%超速工况

转速n

平均扭矩 爆发压力 Tsmean Pz Nm 380 75 MPa 18 12

缸径D

发动机 行程S 气缸数 z

r/min 2200 2350

mm 100 85 100 90 4 3

已知参数 发动机 连杆轴颈 冲程 单缸工 连杆长 曲拐半径 连杆轴颈 主轴颈直 连杆轴颈 主轴颈圆 凸台直径 数 τ 作容积 L R 直径Dp 径Dj 圆角rp 角rj Dfp Vh l 4 0.7854 167 4 0.51071 147.5 50 45 64 50 80 62 3.5 4 mm 3.5 3.5 82 66

应力集中系数α b和疲劳缺口系数β b

在曲柄臂 重迭处及 连杆轴颈 连杆轴颈 在曲柄臂重 连杆轴颈 查图参数 中央处(查 中央处(查 迭处及连杆 圆角处(查 (d/Dp) 附图2) 附图1) 轴颈圆角处 附图1)β α b(C) β b(C) α t(A.B)

0.09 0.10 #DIV/0!

2.75 2.75

kg 2.12 2.59

力臂 计算f2时 连杆轴 两支点间 用到的量 在曲柄臂重 颈中心 距离S δ (增加圆 迭处及连杆 轴颈圆角处 至支点C 角而深入曲 α b(A.B) 柄的量) mm b(A.B) 50.5 44.5 101 89 0 0 3.49 3.57 #DIV/0! 1.78 2.15

连杆设计的详细计算

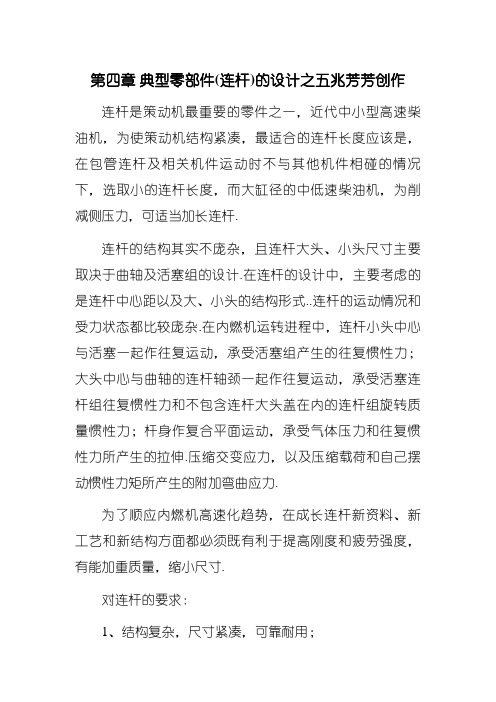

第四章典型零部件(连杆)的设计之五兆芳芳创作连杆是策动机最重要的零件之一,近代中小型高速柴油机,为使策动机结构紧凑,最适合的连杆长度应该是,在包管连杆及相关机件运动时不与其他机件相碰的情况下,选取小的连杆长度,而大缸径的中低速柴油机,为削减侧压力,可适当加长连杆.连杆的结构其实不庞杂,且连杆大头、小头尺寸主要取决于曲轴及活塞组的设计.在连杆的设计中,主要考虑的是连杆中心距以及大、小头的结构形式..连杆的运动情况和受力状态都比较庞杂.在内燃机运转进程中,连杆小头中心与活塞一起作往复运动,承受活塞组产生的往复惯性力;大头中心与曲轴的连杆轴颈一起作往复运动,承受活塞连杆组往复惯性力和不包含连杆大头盖在内的连杆组旋转质量惯性力;杆身作复合平面运动,承受气体压力和往复惯性力所产生的拉伸.压缩交变应力,以及压缩载荷和自己摆动惯性力矩所产生的附加弯曲应力.为了顺应内燃机高速化趋势,在成长连杆新资料、新工艺和新结构方面都必须既有利于提高刚度和疲劳强度,有能加重质量,缩小尺寸.对连杆的要求:1、结构复杂,尺寸紧凑,可靠耐用;2、在包管具有足够强度和刚度的前提下,尽可能的加重重量,以下降惯性力;3、尽量缩短长度,以下降策动机的总体尺寸和总重量;4、大小头轴承任务可靠,耐磨性好;5、连杆螺栓疲劳强度高,连接可靠.但由于本设计是改型设计,故良好的承继性也是一个考虑的方面.4.1连杆资料结合策动机任务特性,策动机连杆资料应当满足策动机正常任务所需要的要求.应具有较高的疲劳强度和冲击韧性,一般选用中碳钢或中碳合金钢,如45、40Cr等,本设计中策动机为中小功率策动机,故选用一般的45钢资料根本可以满足使用要求.4.2连杆主要尺寸1、连杆长度l曲柄连杆比 一般均大于0.3,这样可以使柴油机的机体高度下降,净质量削减,并且连杆长度减小后,其资料也相应削减,从而成本下降.但是,太小的曲柄连杆比会引起活塞侧压力增加,从而导致柴油机摩擦损失的增加,加快活塞、活塞环、气缸套的磨损,影响可靠性.《高速柴油机概念设计及实践》中指出:当曲柄连杆比31.0=λ左右时,对柴油机寿命及可靠性影响不大.参照原机及总体安插,选择曲柄连杆比为:29.0260/65/,260≈===l r mm l λ.2、连杆的结构尺寸小头主要尺寸为连杆衬套内径d 和小头宽度1b .《柴油机设计手册》中介绍的各个尺寸规模为:由 29.0260/65/≈==l r λ 查 《柴油机设计手册》36.0=D d 40=d 毫米 0625.0=d δ5.2=δ 毫米 小头内径4521=+=δd d 毫米36.112=d d 小头外径612=d 毫米 736.01=DD 大头内径811=D 毫米1.11=db 小头厚度 取 401=b 毫米 65.012=D b 大头厚度 取 532=b 毫米113.1~2.1D l = 取981=l 毫米12.0=D d M 螺栓直径14=M d 毫米 取36=H 毫米 28=B 毫米 6=t 毫米校核小头轴承的比压:《柴油机设计手册》中给出,q 许用值为630bar,可见是在平安规模之内的.注:式中 24,D p P P z zz π=---最高燃气作用力;3、连杆杆身连杆杆身采取典型的工字形截面.尺寸如图4-1所示.4、连杆大头定位方法连杆大头定位方法为舌槽定位.这种定位方法定位可靠,贴面紧密,抗剪切能力强尺寸紧凑.但要注意舌槽部位要减小应力集中,以防疲劳损坏.5、连杆大头、小头的结构形式连杆大头的剖面形式:从上面选取的参数70.0~65.069.0>=D d ,所以采取斜切口. 连杆盖的定位方法:斜切口连杆盖一般采取止口定位、锯齿定位.在本设计中采取止口定位连杆小头的结构形式:由于活塞销的大小一般由活塞设计所决定,所以在连杆的设计中,应尽可能加大连杆小头衬套的承压面积以下降比压,结构设计如图4-2所示.4.3连杆螺栓连杆螺栓将连杆盖和连杆大头连在一起,它在任务中承受很大的冲击力,如果折断或松脱,将造成严重事故.因此,连杆螺栓为M14采取尺度细牙螺纹,都采取优质合金钢40Cr制造,并精加工和热处理特制而成.装置连杆盖拧紧连杆螺栓螺母时,要用扭力板手分2~3次瓜代均匀地拧紧到规则的扭矩,拧紧后为了避免连杆螺栓松动,还应可靠的锁紧.连杆螺栓损坏后绝不克不及用其它螺栓来代替.连杆螺栓必须用中碳合金钢制造,经调质以包管高强度.4.4连杆轴瓦为了减小摩擦阻力和曲轴连杆轴颈的磨损,连杆大头孔内装有瓦片式滑动轴承,简称连杆轴瓦.轴瓦分上、下两个半片.连杆轴瓦上制有定位凸键,供装置时嵌入连杆大头和连杆盖的定位槽中,以防轴瓦前后移动或转动,有的轴瓦上还制有油孔,装置时应与连杆上相应的油孔对齐.目前多采取薄壁钢背轴瓦,在其内概略浇铸有耐磨合金层.耐磨合金层具有质软,容易保持油膜,磨合性好,摩擦阻力小,不容易磨损等特点.连杆轴瓦的背面有很高的光亮度.半个轴瓦在自由状态下不是半圆形,当它们装入连杆大头孔内时,又有过盈,故能均匀地紧贴在大头孔壁上,具有很好的承受载荷和导热的能力,并可以提高任务可靠性和延长使用寿命.轴瓦厚度和宽度按照《柴油机设计手册》上提供的规模辨别别取和38mm.4.5连杆小头的强度计较连杆小头承受的作用力1. 连杆小头在进气和排气冲程中承受活塞组往复惯性力jn P 的拉伸,在上止点邻近之值为最大.jn P =)1(2λω+-r m =××2×(1+21065)=-4585.3 N 式中: m 为活塞组件的质量,其数值为.r 为曲柄半径,其值为65 毫米.ω为曲柄半径与连杆长之比值31.0==L r λ 2. 连杆小头在膨胀行程开始点所承受的压缩力3.705403.458510110410)1052.80(625=-⨯⨯⨯⨯-=+=-πjn F ck P P P N 式中:F P 为最高燃气作用力3. 由于温度过盈和压配衬套而产生的力(1)温度过盈量 小头衬套有青铜,也可用粉末冶金代之.现以青铜衬套进行计较.()()0492.015041101108.155=⨯⨯⨯-⨯=-=∆--dt T B αα 毫米式中: B α为青铜衬套资料的热膨胀系数B α×105- α为钢的小头资料热膨胀系数 5101-⨯=αt 为连杆小头的温升 推荐 C t ︒=200~100取 C t ︒=150d 为小头衬套的外径 d=41 毫米(2)衬套与小头配合面上由总过盈量所决定的单位压力Pa B T MP E d d d d E d D d D d p 5.191017.13.05.38415.38411024.23.041604160410492.0068.05222252222212212222222=⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡⨯-+++⨯+-+⨯+=⎥⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎢⎣⎡--+++-+∆+∆=μμ式中:D 2小头外径 D 2=60 毫米D 小头内径d=41 毫米1d 衬套内径 1d =38.5 毫米μ泊桑系数 3.0=μE 连杆资料的抗拉弹性模数 E ×105MP aB E 青铜衬套的抗拉弹性模数 B E ×105MP a∆衬套装配过盈为068.0~016.0毫米,可取 068.0=∆毫米. 由于装配过盈与温度过盈所产生的应力1、外概略的应力15.3441604125.1922222222=-⨯⨯=-=d D d p a σ MP a 2、内概略的应力65.53416041605.192222222222=-+⨯=-+=d D d D p i σ MP a 许用值[]a σ和[]i σ在150~100 MP a 故属平安.4.由活塞的惯性力在连杆小头中引起的拉应力1、当活塞在上止点时27.24025.2523.458522=⨯⨯===A r P F P cp jnjnp σ MP a 式中:小头平均半径25.254416042=+=+=dD r cp 毫米小头宽度 A=40 毫米[]58~29=p σ MP a故平安 2、按小曲率曲杆公式计较弯矩和法向力计较可作下述假定:①曲杆固定于小头和杆身的衔接处.即在连杆小头外圆和过度圆半径R 相切的位置;②连杆小头下部支承在刚性很大的杆身上,因而不变形;③小头沿连杆的纵向对称线切开,用弯矩0M 和反向力N 代替的小头右半部的作用.小头Ⅲ—Ⅲ剖面弯矩M 和法向力N (图4-3).式中: 0N 、0M 为当︒=0φ断面上的轴力和弯矩.0N 和0M 值有下列经验公式求得:3.2186)1190008.0572.0(3.4585)0008.0572.0(0=⨯-⨯=-= φjn P N N 式中:︒-︒-︒=+++=+++=11975307517cos 9022cos 90121R D R H φ 25.25=cp r 毫米41=d 毫米602=D 毫米(3)外侧纤维应力a cp cp aj MP AhKN h r h hr M 55.11105.9401]6.2057936.0)5.925.252(5.95.925.25610359.42[1])2(62[63=⨯⨯⨯⨯++⨯+⨯⨯⨯⨯=+++=σ式中: h 为小头计较壁厚 5.92416022=-=-=dD h 毫米 系数图4-3 连杆小头剖面图936.0405.21017.140)4060(1024.240)4160(1024.255522=⨯⨯⨯+⨯-⨯⨯⨯-⨯⨯=⋅+⋅⋅=B B F E F E F E K (4)内侧纤维应力4.由压缩力引起的应力计较假定载荷在连杆小头下部成正弦散布1、Ⅲ-Ⅲ剖面上的弯矩和法向力式中0M 和0N 由曲线查得0012.00-=cpck r P M m N M ⋅-=⨯⨯⨯-=-14.21025.253.705400012.030 0035.00=ckP N 9.2463.705400035.00=⨯=N N 弯矩)cos sin 2sin ()cos 1(00πφπφφφφ----+=cp ck cp r P r N M M m N ⋅-=-+-=--⨯⨯-⨯-⨯+-=︒︒︒--︒59.1971.2626.914.2)119cos 119sin 07.22119sin (1025.253.7054010)119cos 1(25.259.24614.233ππ法向力2、外侧纤维应力a cp cp ac MP AhKN h r h hr M 52.26105.9401]1.1058936.0)5.925.252(5.95.925.2561059.192[1])2(62[63-=⨯⨯⨯⨯++⨯+⨯⨯⨯⨯-=+++-=σ3、内侧纤维应力a MP 195.40105.9401]1.1058936.0)5.925.252(5.95.925.2561059.192[63=⨯⨯⨯⨯+-⨯-⨯⨯⨯⨯=连杆小头的平安系数连杆小头应力按不合错误称循环变更,在小头和杆身衔接处(即固定角R 处)的外侧纤维上平安系数最小. 式中: 12-σ为资料拉伸及压缩疲劳极限(资料45钢)a MP 25019012-=-σ 取a MP 24012=-σ σψ角系数 取 33.0=σψ小头的平安系数[]σn 一般取5~5.2 故平安 4.连杆小头横向直径的削减量000776.0109.28571024.2295.503.458510)90(6523623=⨯⨯⨯⨯⨯=⨯-=∆︒EJ d P cp jn d φ毫米式中:9.28575.9401211233=⨯⨯==Ah J 2毫米 4.6连杆杆身的强度设计1、连杆杆身最小截面(Ⅰ-Ⅰ)(1)连杆杆身在不合错误称交变循环载荷下任务,它受到位于计较截面(Ⅰ-Ⅰ)以上往复惯性质量力的拉伸及气体压力的压缩.则最大工况时的往复惯性力为:式中:p m ∏为截面(Ⅰ-Ⅰ)以上连杆小头质量 图4-4 连杆杆身图(2)杆身(Ⅰ-Ⅰ)计较断面的应力①由于惯性力拉伸(Ⅰ-Ⅰ)计较断面处引起的应力 ②由于压缩力在(Ⅰ-Ⅰ)断面处所引起的应力 ③杆身(Ⅰ-Ⅰ)断面处的平安系数:式中:取系数2.0=ψa12-σ为资料拉伸及压缩疲劳极限(资料45钢)=-12σ190~250MPa 取=-12σ240MPa由《内燃机设计手册》推荐[]5.2~5.1=n , 所以设计平安. 2、杆身中连续面的强度计较 (1)杆身中连续面的受力(2)杆身Ⅱ-Ⅱ断面应力的计较 ①由惯性力引起的拉应力a cpjMP F P 12.21109.47.103474min -=⨯-==-σ②由压缩力引起的应力(a) 在摆动平面内弯曲时由压缩和纵向弯曲所引起的分解应力按纳维-兰金公式计较① 往复惯性力② 压缩力图4-5 杆身横截面图 3628(如图4-5所示) )1(22max cp cp ck x F xL c F P I +=σ式中:L 为连杆长度,c 为系数.0005.0~0002.02==Ec πσ取c . (b)垂直于摆动平面标的目的的应力(图4-6))41(212maxcp cp ck y F yLc F P I +=σ 式中:y I 为对Y 轴的惯性矩1L 为连杆长度减去连杆大小头孔半径之和.(3)中连续面处的平安系数而⎡⎤5.2~5.1=n 故属平安强度计较.1 连杆大头盖之受力连杆大头盖在进气冲程开始即当活塞在上止点时承受往复运动质量和连杆大头的旋转质量的惯性力. 式中:∏m 为活塞组的质量,∏m =.Ⅲk m =ll l m m m m l c c )(2'-+=+=Ⅲk m 为连杆作旋转运动的质量 cm 为曲拐几集中在曲柄销中心的当量质量;且c m =i i r m r∑1,i m 是曲拐各单元的质量;i r 是各单元的旋转半径.做平面运动的连杆组,按照动力学等效性的质量,质心和图4-6 杆身纵截面图转动惯量守恒三原则进行质量换算.实际计较结果标明,3m 与2m ,1m 相比很小,为简化受力阐发,经常使用集中在连杆小头和大头的2个质量2m ,1m 近似代替连杆,从动力学等效的头两个条件(即疏忽转动惯量守恒)可得1m =ll l m l )('-,2m =ll m l '式中,l m 是连杆组质量;l '是连杆组质心到小头孔中心的距离.kp m 为连杆大头盖的质量,kp m =. .2 连杆大头盖的强度计较 1、强度计较的假定(1) 以一定过盈装置在大头中的轴瓦和大头一起变形,这样弯矩在轴瓦和大头盖之间的分派就与两者的断面的惯性矩成正比.(2)大头上部和大头盖沿剖分面紧密贴合,以至可将它们看成是一个整体.以大头盖中连续面(即为斜切口与轴线成 45角的断面)作为计较断面.而以二螺栓轴线间距的一半C/2 作为弯曲梁的曲率半径.(3)惯性力j p 对大头盖的压力按余弦纪律散布.这时计较应力与实测应力最适合.2、由惯性力在大头盖中引起的压力(如图4-7所示)]4.0)1(023.0[B B j F F WII C P +++=σ 式中:I 和B I 大头盖和轴瓦横断面的惯性矩 F 和B F 大头盖和轴瓦的横断面积 W 大头盖计较断面的抗弯断面模数 C 螺栓中心线间的距离.C= 84毫米按大头盖截面的简化图形求得形心轴C Y ,按公式 由C Ii FY Y F ∑=∑, 得42242333204.10962])31.922(102810[])31.912(1043104[3)31.922(4431.94431mm Y F J I ii i =-⨯⨯+⨯--⨯⨯+⨯--+⨯⨯=∑+∑=ππ W=3max8.86331.92204.5210962.1mm L I =-=B I 为轴瓦断面惯性矩 B I =4333.252)644(121121mm Lt =⨯-⨯= 轴瓦宽度 L=44-6=38毫米 轴瓦厚度 5.2=t 厘米许用值[σ]推荐 [σ]为60~200 a Mp 故属平安. 3、连杆大头横向的直径变形变形值不该超出连杆轴径之间的间隙 按照A ••C 奥尔林推荐毫米2.0~06.0=σ.连杆螺栓的强度计较 .1 连杆螺栓的受力由于连杆打头是斜切口,连杆螺栓在任务中除承受予紧力外,在上止点时还承受往复运动质量惯性力和连杆旋转质量离心力沿螺栓轴线份量之拉伸. 1、每只螺栓所受的惯性力式中:45=α——切口与轴线夹角i=2 -——- 螺栓数N r m m m m P kp Ⅲk Ⅲk j Ⅱ6.8274]1[(2-=-+++-=ωλ)())(连杆大头所受惯性力2、螺栓应加的予紧力Ⅱp P据奥尔林所著“内燃机”第二卷推荐Ⅱp P =2~4、jP 现取Ⅱp P =4、j P3、每只螺栓所受的拉力σPσP =Ⅱp P +X 、jP —根本负荷系数.2 螺栓所受拉应力1、螺栓杆身的最大拉应力22max 1445.124334⨯=⨯=ππσσd P a Mp 式中:d=14毫米——螺栓直径2、螺栓杆身的最小拉应力 .3 螺纹所受拉应力 1、最大拉应力a Mp d P 94.1091245.124334221max =⨯=⨯=ππσσ式中:1d =12毫米—螺纹内径2、最小拉应力min σ=47.1031241.117024221=⨯=ππσd P a Mp.4 螺栓平安系数1、 动载平安系数σn =ma a Kσϕσεσσσ+-12式中:B σ——拉伸强度极限; 对40r C 取a BMp 980=σ1-σ——静载疲劳极限;1-σB σ=490a Mp 12-σ——对称循环拉伸强度极限12-σ~1-σ取a Mp 39281.0112==--σσσK ——应力集中系数; 螺栓杆身取σK =4.0,螺纹取σK .σε——工艺系数; σε=''⨯'=σσεε81.09.09.0=⨯ σε'——尺寸系数; σε''——概略质量系数; a ϕ——角系数;a ϕ=12σσσ-- =0.33, (1)螺栓杆身平安系数=σn ma a K σϕσεσσσ+-1254.1040.7833.0375.281.04392=⨯+⨯=式中:375.2202.7677.802minmax =-=-=σσσa a Mp(2)螺栓平安系数σn ma a K σϕσεσσσ+=-1266.7705.10633.0235.381.04392=⨯+⨯=式中: 235.3247.10394.1092minmax =-=-=σσσa a Mp2、 静载平安系数(1)螺栓杆身平安系数σn =ma Kσσεσσσ+-12=44.540.78375.281.04490=+⨯(2)螺栓平安系数σn =ma Kσσεσσσ+-12=10.4705.1065481.04490=+⨯据斯捷潘诺夫所著《汽车拖拉机策动机结构与计较》]6[推荐螺栓各部平安系数σn >2为宜.现计较所得均大于2,故设计平安.。