链轮计算公式(优.选)

链轮计算公式和参数

链轮计算公式和参数链轮计算:1. 什么是链轮计算:链轮计算是一种新型的计算模型,是在软件层面上将一群机器链接起来,实现大规模运算的新方法。

它依托于网络连接,可以将多台节点计算机组成网络,它的每个节点可以运行分布式应用程序进行独立计算,可以使用一系列低功耗、有效的节点机器来实现计算集群。

2. 链轮计算公式:链轮计算公式是一个可以用于实现集群里每台机器之间分配任务和传输数据的公式,基本公式为:C = (M1 + M2 + M3 ...+ Mn) * (A1 + A2 + A3 + ...+ An) 。

其中:M表示的是每台机器的工作量,A表示的是参与运算的节点的数量,而C表示的是最后的计算结果。

3. 链轮计算参数:(1) 工作量参数(M):工作量参数指的是每台机器的计算能力,包括每台机器的芯片数量、内存容量、处理器型号等,它们都会影响每台机器的运算能力。

(2) 参与计算节点参数(A):参与计算节点参数指的是参与计算的机器节点数量,它也可以指定每个节点机器在池中的位置以及在网络中的位置。

(3) 多台机器的连接参数链轮计算的第三项参数是指用于连接各台机器的参数,比如网络传输速率、网络协议等。

这些参数能够影响网络上传输信号的速率,以及每台机器之间节点数据的传输速率。

4. 优点:(1) 高计算能力:链轮计算通过网络连接多台机器,可以显著增加处理能力,使之比传统单一计算机更能解决较大规模、复杂性更高、计算负荷更大的问题。

(2) 节约资源:由于利用链轮计算可以将多台机器的计算能力集中利用,可以减少系统资源的浪费,能够有效提高计算效率。

(3) 易于扩展:链轮计算的节点是可扩展的,当需要更大计算能力时,可以简单地增加更多的节点,通过更改参数即可进行扩展。

(4) 故障容错:链轮计算系统结构可以使系统不会因为单台机器的故障而中断,能够达到故障容错的要求。

链轮的选型计算

链轮的选型计算

链轮的选型计算需要考虑以下几个因素:

1. 功率计算:根据机械设备的功率需求,可以计算出链轮的传动功率。

功率计算公式为:P = T * ω,其中P为传动功率(单位为W),T为扭矩(单位为N·m),ω为转速(单位为

rad/s)。

2. 齿比计算:根据传动比,可以计算出链轮的齿比。

齿比计算公式为:i = (N1/N2),其中N1为主动链轮的齿数,N2为从动链轮的齿数,i为齿比。

3. 链条选择:根据链条的拉力要求和传动功率,可以选择适合的链条型号。

不同的链条型号有不同的载荷容量和传动功率限制。

需要注意的是,链条的选型也要根据传动轴的转速和工作环境来确定。

4. 齿数计算:根据链条的选型和齿比,可以根据齿数计算出所需的链轮齿数。

齿数计算公式为:N = i * Z2,其中N为主动链轮的齿数,Z2为从动链轮的齿数。

5. 强度计算:根据选定的链轮齿数和齿轮材料,可以进行强度计算。

强度计算包括弯曲强度和齿顶强度的验证,以确保链轮能够承受工作条件下的载荷。

在实际的选型计算中,还需要考虑到其他因素,如链轮的安装

方式、轴向距离、轴承安排等。

同时,也要根据实际情况进行调整和验证,以确保选择的链轮满足设备的传动需求。

链轮节距公式

链轮节距公式链轮节距是机械传动中一个非常重要的参数,它决定了链条的拉紧程度和传动的稳定性。

一个合理的链轮节距可以保证链条在传动过程中的高效运行,同时也能延长链条和链轮的使用寿命,减少噪音和能量损耗。

链轮节距的计算公式是一个非常简单并且实用的方法。

它由链条节距和链环数量两个参数组成。

具体的公式为:链轮节距 = 链条节距÷ 链环数量其中,链条节距是指链条上相邻两个销钉中心之间的距离,链环数量是链条上的总销钉数量。

在实际应用过程中,我们需要根据具体的传动要求和工作环境,选择合适的链轮节距。

一般来说,如果传动功率较大或工作环境较恶劣,我们可以选择较小的链轮节距,这样可以提高传动的稳定性和承载能力。

而在传动功率较小或工作环境较好的情况下,我们可以选择较大的链轮节距,以减小链条的张紧程度和摩擦损耗。

另外,还需要注意的是,在计算链轮节距时,我们必须确保链条的拉伸量在合理范围之内。

链条的拉伸会导致链轮节距的变化,进而影响传动的准确性和稳定性。

为了防止链条过度拉伸,我们需要定期检查和维护链条的张力,并及时调整链条的节距。

在实际生产中,为了方便计算链轮节距,通常会提供一些标准数值表供参考。

根据不同的传动要求和链条类型,我们可以选择相应的标准数值,从而减少计算的复杂度。

总之,链轮节距是机械传动中不可忽视的重要参数。

合理选择和计算链轮节距可以保证传动的高效性、稳定性和安全性。

因此,在实际应用中,我们必须深入研究和理解链轮节距的计算公式,并结合具体的传动要求和工作环境,进行合理的选择和调整。

只有这样,我们才能获得最佳的传动效果,并延长机械设备的使用寿命。

链轮齿数和直径对照表【免费下载】

消费者在购买链轮的时候为了购买的产品符合自身的使用,在购买之前是需要知道齿数和直径的。

那具体是什么呢?下面就给大家列举一个表格,以便大家进行参考。

扩展资料:

链轮计算公式:

一、链轮的齿数Z是根据传动比ι进行计算得来的:ι=n1/n2=Z2/Z1

式中:

n1:小链轮转速

n2:大链轮转速

Z1:小链轮齿数

Z2:大链轮齿数

二、链轮的分度圆直径D

D=P/[sin(180度/Z)] 。

结构设计:

1、链轮的齿形

链轮齿形必须保证链节能平稳自如地进入和退出啮合,尽量减少啮合时的链节的冲击和接触应力,而且要易于加工。

它是由三段圆弧aa、ab、cd和一段直线bc构成,简称三圆弧-直线齿形。

齿形用标准刀具加工,在链轮工作图上不必绘制端面齿形,只需在图上注明"齿形按3RGB1244-85规定制造"即可,但应绘制链轮的轴面齿形,其尺寸参阅有关设计手册。

2、链轮结构

4种常用的链轮结构。

小直径链轮一般做成整体式。

中等直径链轮多做成辐板式,为便于搬运、装卡和减重,在辐板上开孔,大直径链轮可做成组合式,此时齿圈与轮芯可用不同材料制造。

例如C45,不锈钢等材料。

以上就是今天分享的全部内容,希望对大家有所帮助。

(2021年整理)链轮参数计算公式

链轮参数计算公式编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(链轮参数计算公式)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为链轮参数计算公式的全部内容。

链轮不讲模数,讲节距,有国标的,以英制为单位一.滚子链轮主要尺寸及基本参数配用链条的常用P=12。

7 15。

875 19.05 25.4dr=7。

92 10.16 11。

91 15。

88链轮齿数 Z节距 P滚子外径 dr排距 pt分度圆直径 d d=p/sin(180°/z)齿顶圆直径 da da=d+1。

25p-dr或da=p(0.54+cot180°/z)齿根圆直径 df df=d-dr二。

外啮合标准圆柱齿轮传动几何尺寸计箅名称代号直齿轮斜齿(人字齿)轮模数 m (mn) 按国标选取齿数 z分度圆柱螺旋角β β=0° Cosβb=cosαn/cosαt 齿顶圆压力角αa (αat)αa=arcco sdb/da αat= arccosdb/da 分度圆直径 d d=zm d=zmn基圆直径db db=dcosα db=dcosαt齿距p p=πm pn=πmn齿顶高 ha ha=ha'm ha=han’mn齿根高hf hf=(ha’+c')m hf=(han’+cn’)mn齿高 h h=ha+hf h=ha+hf齿顶圆直径 da da=d+2ha da=d+2ha=(z+2ha’)m =(z/cosβ+2han’)mn齿根圆直径 df df=d-2hf df=d-2hf中心距 a a=(d1+d2)/2=(z1+z2)/2m斜齿(人字齿)轮中心距 a a=(d1+d2)/2 =(z1+z2)mn/2cosβ注释:α=αn=20°(分度圆压力角)ha’=han’=1 (齿顶高系数) c’=cn’=0.25(径向间隙系数)tanαt=tanαn/cosβ hat’=han’cosβ ct’=cn'cosβ一般普通标准圆标齿轮主要计算二个尺寸在图上标注:(精度高另外)当然模数、齿数等常规尺寸也要标上。

链传动链速计算公式

链传动链速计算公式链传动是一种常见的机械传动方式,在很多机械设备中都有应用。

要了解链传动的性能和特点,链速的计算就显得尤为重要。

链传动的链速计算公式为:v = z₁n₁p / 60×1000 (单位:m/s),其中 v 表示链速,z₁表示主动链轮齿数,n₁表示主动链轮转速,p 表示链节距。

咱先来说说这个主动链轮齿数 z₁。

这就好比一群人一起干活儿,人数的多少会影响干活儿的效率和速度。

主动链轮齿数多,就像干活儿的人多,转动一圈传递的距离就长,链速也就可能快一些。

主动链轮转速 n₁呢,就像干活儿的人手脚快不快。

转速快,那链传动的速度自然也就跟着上去啦。

再说说链节距 p ,它就像是每个人跨出的步子大小。

步子大,走得就远,链节距大,链速也就相应增加。

我记得有一次在工厂里,维修师傅们正在修理一台大型的输送设备。

这台设备就是采用链传动来运输货物的。

当时设备出了故障,链速变得极不稳定。

维修师傅们首先检查的就是链轮的齿数和转速,发现其中一个主动链轮的齿有磨损,导致与链条的配合不顺畅。

经过更换链轮,调整转速,问题还没完全解决。

最后仔细一查,原来是链节距出了偏差,链条被拉长了。

更换合适的链条后,这台设备终于恢复了正常运转,链速也稳定在了理想的范围内。

在实际应用中,我们要根据具体的工作需求和条件,合理选择链轮的齿数、转速以及合适的链节距,这样才能保证链传动的高效和稳定运行。

比如说在自行车上,链轮的齿数和链节距的搭配就很有讲究。

如果想要轻松省力地骑行,可能会选择较大的链轮齿数和较小的链节距;要是追求速度,那可能就会反过来选择。

又比如在工业生产中的流水线,链传动的速度需要与整个生产流程相匹配。

太快了,后续工序跟不上;太慢了,生产效率又提不上去。

这就需要精确计算链速,选择最合适的参数。

总之,链传动链速的计算公式虽然看起来简单,但要真正运用好,还得结合实际情况,仔细琢磨每个参数的影响。

只有这样,才能让链传动在各种设备中发挥出最佳的性能,为我们的生产和生活服务。

链轮中心距、节距计算公式表

结果

单位

29.6378

节140mm 15.875mm

17.6378

12齿12齿

1200

30

节142.875

mm

a1142.3035mm a2

142.5893

mm

填写项

自动计算项

结果栏

中心距可调时,△取大值

小链轮齿数 Z1

数据2

X0必须为整数,且宜取偶整数,以免过渡链节(如计算X0=29.6378,取值为 28

或 30)

实际中心距:a=a0-△a0 (△取值0.002~0.004)

链条节数反推计算中心距 a1

定义

公式不同大小链轮时 f3 值

数据3

链条节数最终取值 X1链条中心距计算数值 a3(Z1=Z2)

△a0值计算参考机械设计手册标准,链条节距参考机械手册标准

链轮中心距、节距计算公式表

初步链长节数 X0初定中心距 a0链条节距 P 大链轮齿数 Z2数据1中心距不可条且有冲击振动时,△取小

值。

链轮转速计算公式

链轮转速计算公式好的,以下是为您生成的关于“链轮转速计算公式”的文章:在机械世界里,链轮就像是不知疲倦的小齿轮士兵,它们默默地转动,为各种设备的正常运行贡献着力量。

而要搞清楚这些链轮的转速,那可得依靠特定的计算公式。

咱们先来说说链轮转速的基本概念。

想象一下,你骑着一辆自行车,脚蹬子带动的链轮和后轮上的链轮,它们的转速可是不一样的哦!链轮转速,简单来说,就是链轮在单位时间内转的圈数。

那链轮转速的计算公式到底是啥呢?其实就是:n1 = n2 × z2 / z1 。

这里的 n1 表示主动链轮的转速,n2 表示从动链轮的转速,z1 是主动链轮的齿数,z2 是从动链轮的齿数。

我记得有一次,在工厂里实习的时候,碰到了一个机器出故障的情况。

师傅带着我们几个实习生去排查问题。

结果发现,就是因为链轮的转速不对劲,导致整个生产流程都卡壳了。

当时大家都有点懵,不知道从哪儿下手。

师傅就问我们:“谁知道链轮转速的计算公式?”我们面面相觑,没几个人能回答上来。

师傅叹了口气,说:“孩子们,这可是基础知识啊!”然后他就亲自上阵,通过测量链轮的齿数,再结合机器运转的数据,运用链轮转速计算公式,很快就找到了问题所在。

经过一番调整,机器又欢快地运转起来了。

从那以后,我对链轮转速计算公式就有了更深刻的认识。

它可不仅仅是书本上的一个公式,而是实实在在能解决问题的工具。

在实际应用中,这个公式可重要了。

比如说在摩托车的传动系统里,如果想要提高速度,那就得调整链轮的齿数比,通过链轮转速计算公式来计算出最合适的搭配,从而达到理想的效果。

再比如在一些工业生产线上,不同的工序需要不同的转速,这时候就得根据具体的需求,选择合适齿数的链轮,然后用公式算出转速,确保整个生产过程的协调和高效。

而且,链轮转速的计算还和链条的长度、张力等因素有关呢。

如果链条太长或者张力不合适,都会影响链轮的转速和传动效率。

总之,链轮转速计算公式虽然看起来简单,但要真正掌握并运用好它,还需要我们不断地学习和实践。

矿用圆环链驱动链轮计算公式

矿用圆环链ห้องสมุดไป่ตู้动链轮多用于煤矿井下刮板输送机、刮板转载机、刨煤机、掘进机、采煤机等设备。

表1:计算公式

名称

符号

计算公式

圆环链公称直径

d

按GB/T12718-2009规定选用

圆环链公称节距

p

圆环链最大外宽

b

链轮齿数

N

—

链轮节距角(°)

θ

链轮节圆直径

Do

链轮外径(参考值)

De

表2:链轮Δ值和δ值

圆环链规格

Δ值

δ值

10×40

10

5

14×50

10

6

18×64

14

7

22×86

19

8

24×86

15

8

26×92

22

10

30×108

26

10

34×126

27

10

38×137

28

12

42×146

30

12

42×152

30

12

48×152

32

14

De=Do+2d

链轮立环立槽直径

(参考值)

D1

式中:

B值:标准圆环链按圆环链最大外宽b选用,扁平链按扁平环圆环外宽选用

Δ值:按表2选用

链轮立环立槽宽度

L1

L1=d+δ

式中:

d值:标准圆环链按圆环公称直径选用,扁平链按扁平环厚度选用

δ值:按表2选用

齿根圆弧半径

R2

R2=0.5d

链窝长度

L

L=1.075p+2d

A

多个链轮传动效率计算公式

多个链轮传动效率计算公式链轮传动是一种常见的传动方式,它通过链条和链轮的配合来传递动力。

在工业生产中,链轮传动被广泛应用于各种机械设备中,因为它具有传动效率高、传动力矩大、传动距离远等优点。

在设计链轮传动系统时,了解传动效率的计算公式对于选择合适的链条和链轮具有重要意义。

本文将介绍多个链轮传动效率的计算公式,帮助读者更好地理解链轮传动的性能特点。

链轮传动效率的定义。

链轮传动效率是指在传动过程中,输入功率与输出功率之间的比值。

传动效率通常用η表示,其计算公式为:η = (输出功率 / 输入功率) × 100%。

其中,输出功率为链轮传动系统输出端的功率,输入功率为链轮传动系统输入端的功率。

传动效率的大小取决于链条和链轮的摩擦损失、弯曲损失、轴承摩擦损失等因素。

在实际应用中,传动效率一般在90%以上,但具体数值还需根据具体的传动系统参数来确定。

单级链轮传动效率的计算公式。

单级链轮传动是指链轮传动系统中只有一对链轮,通过链条将两个链轮连接在一起。

在单级链轮传动中,传动效率的计算公式为:η = (1 (Σn-1 i=1 f_i)) × 100%。

其中,n为链条的数量,f_i为第i个链条的摩擦系数。

在单级链轮传动中,链条的摩擦系数是影响传动效率的关键因素,通常需要根据实际情况进行实验测定。

多级链轮传动效率的计算公式。

多级链轮传动是指链轮传动系统中有多对链轮,通过多条链条将它们连接在一起。

在多级链轮传动中,传动效率的计算公式为:η = (1 (Σn-1 i=1 f_i)) × (1 (Σm-1 j=1 g_j)) × 100%。

其中,n为链条的数量,f_i为第i个链条的摩擦系数,m为链轮的数量,g_j为第j个链轮的摩擦系数。

在多级链轮传动中,除了链条的摩擦系数外,链轮的摩擦系数也是影响传动效率的重要因素。

因此,在设计多级链轮传动系统时,需要综合考虑链条和链轮的摩擦系数,以确保传动效率达到预期的要求。

链轮节距公式

链轮节距公式

链轮节距公式是一个计算链轮轮齿节距的公式,可以用于设计链传动系统。

链轮节距是指连续两个链轮轮齿之间的中心距离,也就是相邻链轮轮齿之间的间距。

链轮节距公式可以表示为:

P = (π * D)/ N

其中,P表示链轮节距,π是圆周率(取3.14),D是链轮的

分布圆直径(也就是链轮的外直径减去链的厚度),N是链轮的齿数。

需要注意的是,链轮节距公式只适用于普通链轮,对于特殊链轮(如斜齿链轮)可能需要考虑更多因素。

使用链轮节距公式可以帮助设计师确定链条长度和链轮齿数之间的关系,从而合理选择和排列链轮,以满足传动比和装配空间的要求。

链轮计算_??????

链轮计算

链轮计算是指通过给定的齿数计算链条传动速比的一种方法。

链条传动通常由两个链轮组成,一个为驱动链轮,一个为被动链轮。

在计算链轮传动时,需要确定驱动链轮和被动链轮的齿数,然后根据齿数的比例计算传动速比。

首先,确定驱动链轮和被动链轮的齿数,假设驱动链轮的齿数为N1,被动链轮的齿数为N2。

然后,计算传动速比。

传动速比(i)可以通过以下公式计算:

i = N2 / N1

其中,i表示速比,N1表示驱动链轮齿数,N2表示被动链轮齿数。

比如,如果驱动链轮的齿数为50,被动链轮的齿数为25,可以计算速比:

i = 25 / 50 = 0.5

这表示被动链轮每转一圈,驱动链轮需要转0.5圈,传动速比为0.5。

需要注意的是,在实际应用中,齿轮的选取还需要考虑其他因素,如设计要求、空间限制、负载等,所以在实际应用时还需要进行综合考虑和计算。

链轮参数计算范文

链轮参数计算范文链轮是链条传动系统中的重要组成部分,用于传递动力和转动。

在选择链轮时,需要考虑多个参数,如传动比、齿数、轴心距、齿宽等。

下面将介绍链轮参数的计算方法和其影响因素。

1.传动比计算:传动比是指输出轮(从动轮)与输入轮(主动轮)的齿数比值。

传动比的计算公式为:传动比=齿数比=输出轮齿数÷输入轮齿数例如,如果输出轮的齿数为60,输入轮的齿数为30,则传动比为60÷30=2:12.齿数计算:齿数是链轮的重要参数,不仅与传动比有关,还与链条的节距、总齿数有关。

通常,齿数多的链轮在传动过程中承载的力更大,所以应根据具体应用场景来选择齿数。

齿数的计算公式为:齿数=(总齿数÷(齿数比+1))×齿数比例如,如果指定总齿数为50,齿数比为2:1,则输出轮和输入轮的齿数分别为:输出轮齿数=(50÷(2+1))×2=33.3,输入轮齿数=(50÷(2+1))×1=16.7、在实际应用中,需向上取整或向下取整且尽量使齿数为整数。

3.齿宽计算:链轮的齿宽是指齿的宽度,通常是链条的宽度的整数倍。

齿宽的计算方法较为复杂,涉及到链条的节距、链条的宽度、齿数、链条弓形等参数。

一般来说,链轮的齿宽应大于链条的宽度,以保证链条能够顺利运动。

具体的计算方法需参考链轮的制造厂商提供的技术参数。

4.轴心距计算:轴心距是指链轮之间中心线的距离。

轴心距的计算要根据具体应用需求来确定。

一般来说,轴心距越大,链条的张紧力越小,链条的使用寿命越长。

轴心距的计算可以采用经验公式,也可以通过计算力学模型来确定具体数值。

在选择链轮参数时,还需要考虑其他因素,如制造材料(钢铁、铝合金等)、运动形式(同步传动、非同步传动)、工作环境(温度、湿度等)等。

这些因素将直接影响链轮的选型和使用寿命。

总结起来,链轮参数的计算涉及多个因素,如传动比、齿数、齿宽、轴心距等。

在具体应用中,需要根据链轮的制造厂商提供的技术参数来进行选择,同时考虑到链条的特性和工作环境等因素,以确保链轮的顺利运行和长久使用。

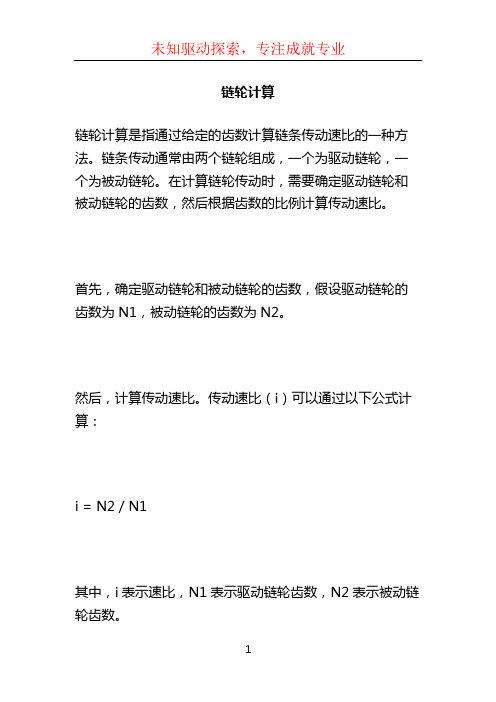

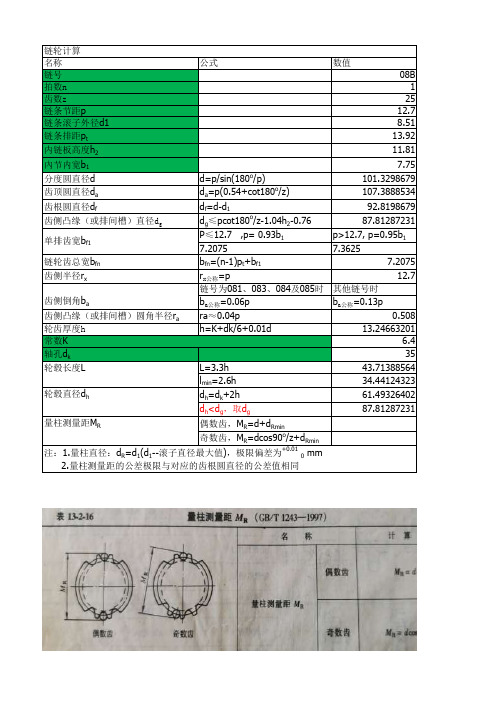

链轮尺寸计算

名称公式数值链号08B 拍数n1齿数z25链条节距p12.7链条滚子外径d18.51链条排距p t13.92内链板高度h 211.81內节内宽b 17.75分度圆直径dd=p/sin(180o /p)101.3298679齿顶圆直径d ad a =p(0.54+cot180o /z)107.3888534齿根圆直径d fd f =d-d 192.8198679齿侧凸缘(或排间槽)直径d gd g ≤pcot180o /z-1.04h 2-0.7687.81287231P ≤12.7 ,p= 0.93b 1p>12.7, p=0.95b 17.20757.3625链轮齿总宽b fnb fn =(n-1)p t +b f17.2075齿侧半径r xr x公称=p 12.7链号为081、083、084及085时其他链号时b a公称=0.06p b a公称=0.13p 齿侧凸缘(或排间槽)圆角半径r ara ≈0.04p 0.508轮齿厚度hh=K+dk/6+0.01d 13.246632016.4轴孔d k35L=3.3h 43.71388564l min =2.6h 34.44124323d h =d k +2h 61.49326402d h <d g ,取d g 87.81287231偶数齿,M R =d+d Rmin奇数齿,M R =dcos90o /z+d Rmin 链轮计算常数K轮毂长度L轮毂直径d h注:1.量柱直径:d R =d 1(d 1--滚子直径最大值),极限偏差为+0.01 0 mm2.量柱测量距的公差极限与对应的齿根圆直径的公差值相同量柱测量距M R 单排齿宽b f1齿侧倒角b a选择b f1 7.2075。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第6章链传动本章提示:链传动由两个链轮和绕在两轮上的中间挠性件-----链条所组成。

靠链条与链轮之间的啮合来传递两平行轴之间的运动和动力,属于具有啮合性质的强迫传动。

其中,应用最广泛的是滚子链传动。

本章介绍了链传动的工作原理、特点及应用范围;重点分析了链传动的运动不均匀性(即多边形效应)产生的原因和链传动的失效形式;阐明了功率曲线图的来历及使用方法;着重讨论了滚子链传动的设计计算方法及主要参数选择;简要介绍了齿形链的结构特点以及链传动的润滑和张紧的方法。

基本要求1).了解链传动的工作原理、特点及应用2).了解滚子链的标准、规格及链轮结构特点。

3).掌握滚子链传动的设计计算方法。

4).对齿形链的结构特点以及链传动的布置、张紧和润滑等方面有一定的了解。

6.1 概述链传动是由装在平行轴上的主、从动链轮和绕在链轮上的环形链条所组成,见图6.1,以链作中间挠性件,靠链与链轮轮齿的啮合来传递运动和动力。

在链传动中,按链条结构的不同主要有滚子链传动和齿形链传动两种类型:1.滚子链传动滚子链的结构如图6.2。

它由内链板1、外链板2、销轴3、套筒4和滚子5组成。

链传动工作时,套筒上的滚子沿链轮齿廓滚动,可以减轻链和链轮轮齿的磨损。

把一根以上的单列链并列、用长销轴联接起来的链称为多排链,图6.3为双排链。

链的排数愈多,承载能力愈高,但链的制造与安装精度要求也愈高,且愈难使各排链受力均匀,将大大降低多排链的使用寿命,故排数不宜超过4排。

当传动功率较大时,可采用两根或两根以上的双排链或三排链。

为了形成链节首尾相接的环形链条,要用接头加以连接。

链的接头形式见图6.4。

当链节数为偶数时采用连接链节,其形状与链节相同,接头处用钢丝锁销或弹簧卡片等止锁件将销轴与连接链板固定;当链节数为奇数时,则必须加一个过渡链节。

过渡链节的链板在工作时受有附加弯矩,故应尽量避免采用奇数链节。

链条相邻两销轴中心的距离称为链节距,用p表示,它是链传动的主要参数。

滚子链已标准化,分为A、B两种系列。

A系列用于重载、高速或重要传动;B系列用于一般传动。

表6.1列出了部分滚子链的基本参数和尺寸。

2.齿形链传动齿形链传动是利用特定齿形的链板与链轮相啮合来实现传动的。

齿形链是由彼此用铰链联接起来的齿形链板组成(图6.5),链板两工作侧面间的夹角为600,相邻链节的链板左右错开排列,并用销轴、轴瓦或滚柱将链板联接起来。

按铰链结构不同,分为圆销铰链式、轴瓦铰链式和滚柱铰链式三种,见图6.5b。

与滚子链相比,齿形链具有工作平稳、噪声较小、允许链速较高、承受冲击载荷能力较好和轮齿受力较均匀等优点;但结构复杂、装拆困难、价格较高、重量较大并且对安装和维护的要求也较高。

6.2 滚子链链轮的结构设计1. 链轮的齿形链轮齿形必须保证链节能平稳自如地进入和退出啮合,尽量减少啮合时的链节的冲击和接触应力,而且要易于加工。

常用的链轮端面齿形见图6.6。

它是由三段圆弧aa 、ab、cd和一段直线bc 构成,简称三圆弧-直线齿形。

齿形用标准刀具加工,在链轮工作图上不必绘制端面齿形,只需在图上注明"齿形按3RGB1244-85规定制造"即可,但应绘制链轮的轴面齿形,见图6.7,其尺寸参阅有关设计手册。

工作图中应注明节距p 、齿、齿数z 、分度圆直径d (链轮上链的各滚子中心所在的圆)、齿顶圆直径da 。

其计算公式为根圆直径df2. 链轮结构图6.8为几种常用的链轮结构。

小直径链轮一般做成整体式(图6.8a),中等直径链轮多做成辐板式,为便于搬运、装卡和减重,在辐板上开孔(图6.8b),大直径链轮可做成组合式(图6.8c,d),此时齿圈与轮芯可用不同材料制造。

3. 链轮材料链轮材料应保证轮齿有足够的强度和耐磨性,故链轮齿面一般都经过热处理,使之达到一定硬度。

常用材料见表6.2。

6.3 链传动工作情况分析6.3.1链传动的运动分析1.链传动的运动不均匀性链条进入链轮后形成折线,因此链传动的运动情况和绕在正多边形轮子上的带传动很相似,见图6.9。

边长相当于链节距p,边数相当于链轮齿数z。

链轮每转一周,链移动的距离为zp,设z1、z2为两链轮的齿数,p为节距(mm),n1、n2为两链轮的转速(r/min),则链条的平均速度v(m/s)为v=z1pn1/60*1000=z2pn2/60*1000 (6.4)由上式可得链传动的平均传动比i=n1/n2=z2/z1(6.5)事实上,链传动的瞬时链速和瞬时传动比都是变化的。

分析如下:设链的紧边在传动时处于水平位置,见图6.9。

设主动轮以等角速度ω1转动,则其分度圆周速度为R1ω1。

当链节进入主动轮时,其销轴总是随着链轮的转动而不断改变其位置。

当位于β角的瞬时,链水平运动的瞬时速度等于销轴圆周速度的水平分量。

即链速vv=cosβR1ω1(6.6)角的变化范围在±φ1/2 之间,φ1=360。

/z1。

当β=0时,链速最大,vmax=R1ω1;当β=±φ1/2时,链速最小,vmin=R1ω1cos(φ1/2) 。

因此,即使主动链轮匀速转动时,链速v也是变化的。

每转过一个链节距就周期变化一次,见图6.10。

同理,链条垂直运动的瞬时速度v`=R1ω1sinβ也作周期性变化,从而使链条上下抖动。

从动链轮由于链速v≠常数和γ角的不断变化(图6.9),因而它的角速度ω2=v/R2cosγ也是变化的。

链传动比的瞬时传动比i为i=ω1/ω2=R2cosγ/R1cosβ(6.7)显然,瞬时传动比不能得到恒定值。

因此链传动工作不稳定。

2.链传动的动载荷链传动在工作时产生动载荷的主要原因是:(1) 链速和从动链轮角速度周期性变化,从而产生了附加的动载荷。

链的加速度愈大,动载荷也将愈大。

链的加速度为可见,链轮转速愈高、链节距愈大、链轮齿数愈少,动载荷都将增大。

2) 链沿垂直方向分速度也作周期性地变化,使链产生横向振动,这也是链传动产生动载荷的原因之一。

(3) 链节进入链轮的瞬时,链节与链轮轮齿以一定的相对速度啮合,链与轮齿将受到冲击,并产生附加动载荷。

如图6.11所示,根据相对运动原理,把链轮看作静止的,链节就以角速度-w 进入轮齿而产生冲击。

这种现象,随着链轮转速的增加和链节距的加大而加剧。

使传动产生振动和噪声。

(4) 若链张紧不好、链条松弛,在起动、制动、反转、载荷变化等情况下,将产生惯性冲击,使链传动产生很大的动载荷。

由于链传动的动载荷效应,链传动不宜用于高速。

6.3.2 链传动的受力分析安装链传动时,只需不大的张紧力,主要是使链松边的垂度不致过大,否则会产生显著振动、跳齿和脱链。

若不考虑传动中的动载荷,作用在链上的力有:圆周力(即有效拉力)F、离心拉力F C和悬垂拉力F y。

如图所示。

链在传动中的主要作用力有:(1)链的紧边拉力为F1=F+F C+F y(N)(6.8)(2)链的松边拉力为F2=F C+F y(N)(6.9)(3)围绕在链轮上的链节在运动中产生的离心拉力 F C=qv2(N)(6.10)式中:q为链的每米长质量,Kg/m,见表6.1;v为链速m/s 。

(4)悬垂拉力可利用求悬索拉力的方法近似求得F v=K v qga (N)(6.11)式中:a为链传动的中心距,m ;g为重力加速度,g=9.81m/s2;K为下垂量y=0.02a时的垂度系数,与安装角β有关(图6.12),见v表6.3。

链作用在轴上的压力F可近似地取为F Q=(1.2~1.3)F,有冲击和振动时取大Q值。

6.4滚子链传动的设计计算6.4.1滚子链传动的主要失效形式链传动的主要失效形式有以下几种:(1)链板疲劳破坏链在松边拉力和紧边拉力的反复作用下,经过一定的循环次数,链板会发生疲劳破坏。

正常润滑条件下,疲劳强度是限定链传动承载能力的主要因素。

(2)滚子套筒的冲击疲劳破坏链传动的啮入冲击首先由滚子和套筒承受。

在反复多次的冲击下,经过一定的循环次数,滚子、套筒会发生冲击疲劳破坏。

这种失效形式多发生于中、高速闭式链传动中。

(3)销轴与套筒的胶合润滑不当或速度过高时,销轴和套筒的工作表面会发生胶合。

胶合限定了链传动的极限转速。

(4)链条铰链磨损铰链磨损后链节变长,容易引起跳齿或脱链。

开式传动、环境条件恶劣或润滑密封不良时,极易引起铰链磨损,从而急剧降低链条的使用寿命。

(5)过载拉断这种拉断常发生于低速重载或严重过载的传动中。

6.4.2 滚子链传动的额定功率曲线(1)极限传动功率曲线在一定使用寿命和润滑良好条件下,链传动的各种失效形式的极限传动功率曲线如图6.13所示。

曲线1是在正常润滑条件下,铰链磨损限定的极限功率;曲线2是链板疲劳强度限定的极限功率;曲线3是套筒、滚子冲击疲劳强度限定的极限功率;曲线4 是铰链胶合限定的极限功率。

图中阴影部分为实际使用的区域。

若润滑不良、工况环境恶劣时,磨损将很严重,其极限功率大幅度下降,如图中虚线所示。

(2)许用传动功率曲线为避免出现上述各种失效形式,图6.14给出了滚子链在特定试验条件下的许用功率曲线。

试验条件为:z1=19、链节数Lp=100、单排链水平布置、载荷平稳、工作环境正常、按推荐的润滑方式润滑、使用寿命15000h;链条因磨损而引起的相对伸长量Δp/p不超过3%。

当实际使用条件与试验条件不符时,需作适当修正,由此得链传动的计算功率应满足下列要求式中P0--许用传递功率(kW),由图6.14查取;P--名义传递功率(kW);K--工作情况系数,见表6.4。

AK--小链轮齿数系数,见表6.5,当工作点落在图6.14某曲线顶点左侧时(属Z于链板疲劳),查表中,当工作点落在某曲线顶点右侧时(属于滚子、套筒冲击疲劳)查表中;K--链长系数,根据链节数,查表6.6;LK--多排链系数,查表6.7。

p6.4.3滚子链传动的设计步骤和传动参数选择(1)传动比i链的传动比一般≤8,在低速和外廓尺寸不受限制的地方允许到10。

如传动比过大,则链包在小链轮上的包角过小,啮合的齿数太少,这将加速轮齿的磨损,容易出现跳齿,破坏正常啮合。

通常包角最好不小于120。

,推荐传动比i=2~3.5。

(2)链轮齿数z1和z2首先应合理选择小链轮齿数z1。

小链轮齿数不宜过少,过少时,传动不平稳、动载荷及链条磨损加剧,摩擦消耗功率增大,铰链的比压加大及链的工作拉力增大。

但是z1不能太大,因为z1大,z2更大,不仅增大传动尺寸,而且铰链磨损后容易引起脱链,将缩短链的使用寿命。

因为若链条的铰链发生磨损,将使链条节距变长、链轮节圆d`向齿顶移动(图6.15)。

节距增长量Δp与节圆外移量Δd`的关系,可由式(6.1)导出:由此可知Δp一定时,齿数越多节圆外移量Δd`就越大,也越容易发生跳齿和脱链现象。