工艺计算常用公式与数据

整经工艺计算公式

整经工艺计算公式一、引言整经工艺是纺织行业中的一项重要工艺,它涉及到纺织品的整理、烧毛、漂白、染色等过程。

在整经工艺中,计算公式是非常关键的工具,它能够帮助我们准确地计算各种参数,以确保整经工艺的顺利进行。

本文将介绍一些常用的整经工艺计算公式。

二、烧毛工艺计算公式1. 烧毛时间计算公式烧毛时间 = 毛料长度 / 速度其中,毛料长度指的是待烧毛纱线的长度,速度指的是烧毛机的运转速度。

通过这个公式,我们可以计算出烧毛过程中所需的时间,从而合理安排生产计划。

2. 烧毛温度计算公式烧毛温度 = (纱线的熔点 + 烧毛机的温度升高值)/ 烧毛机的升温速度在烧毛过程中,我们需要将纱线加热到一定的温度,以便使纱线中的毛发烧尽。

通过这个公式,我们可以计算出烧毛机所需的温度升高值和升温速度,从而控制烧毛温度。

三、漂白工艺计算公式1. 漂白液配方计算公式漂白液的配方可以根据纺织品的需求进行调整,一般包括漂白剂、稀释剂、助剂等。

配方的计算公式如下:漂白液配方 = (所需漂白剂量 / 漂白剂浓度)+ (所需稀释剂量/ 稀释剂浓度)+ (所需助剂量 / 助剂浓度)通过这个公式,我们可以计算出漂白液中各种成分的用量,从而调整漂白液的配方。

2. 漂白时间计算公式漂白时间 = 纺织品的长度 / 速度漂白过程中,我们需要将纺织品浸泡在漂白液中一段时间,以使其彻底漂白。

通过这个公式,我们可以计算出漂白过程中所需的时间,从而控制漂白过程的效率。

四、染色工艺计算公式1. 染料配方计算公式染料配方的计算公式根据染色的要求进行调整,一般包括染料的用量、助剂的用量等。

配方的计算公式如下:染料配方 = (染料用量 / 染料浓度)+ (助剂用量 / 助剂浓度)通过这个公式,我们可以计算出染色过程中染料和助剂的用量,从而调整染色液的配方。

2. 染色时间计算公式染色时间 = 纺织品的长度 / 速度染色过程中,我们需要将纺织品浸泡在染色液中一段时间,以使其染色均匀。

注塑工艺计算公式

注塑工艺计算公式注塑工艺计算是指在注塑加工过程中,根据产品的尺寸、材料性能等参数,计算出合适的注塑工艺参数,以保证注塑制品的质量和生产效率。

注塑工艺计算涉及到诸多因素,包括模具设计、材料性能、工艺参数等。

下面以注塑工艺计算常用的几个公式进行详细介绍。

1.射出速度公式射出速度(mm/s)= 泵送速度(cm3/s)/ 斯托克斯容积(cm3)其中,泵送速度是注射机输出塑料的速度,单位为cm3/s;斯托克斯容积是注塑机射嘴的最大容积,单位为cm32.射嘴截面积公式射嘴截面积是指注塑机射嘴的截面面积,用来计算射出速度的公式如下:射嘴截面积(cm2)= 泵送速度(cm3/s)/ 射出速度(mm/s)3.成型周期公式成型周期是指从射出完塑料到取出成型品的整个过程所需时间。

成型周期的计算公式如下:成型周期(s)=射出时间(s)+封闭时间(s)+冷却时间(s)+塑化时间(s)+压力保持时间(s)+模具开合时间(s)其中,射出时间是指塑料充填和压实的时间,通常按照注射机注射过程的90%计算;封闭时间是指模具封闭的时间,通常按照注射机封闭过程的80%计算;冷却时间是指冷却器让模具降温的时间,通常按照塑件壁厚的2倍计算;塑化时间是指塑料从固态到熔融的时间,通常按照注射机注塑机的空转时间计算;压力保持时间是指确定塑料充满模腔的时间,通常按照注射机注射过程的10%-20%计算;模具开合时间是指模腔开合的时间,通常按照注射机开模时间计算。

4.塑料收缩率公式塑料收缩率是指注塑成型后塑料零件与注射模腔的形状差。

常用的塑料收缩率公式如下:塑料收缩率(%)=(注射前尺寸-成型后尺寸)/注射前尺寸*100%其中,注射前尺寸是指塑料注射之前的尺寸,成型后尺寸是指注射成型后塑料零件的尺寸。

5.充填时间公式充填时间是指塑料充填到模腔所需的时间。

常用的充填时间公式如下:充填时间(s)= 模腔体积(cm3)/ 注塑机射入量(cm3/s)其中,模腔体积是指模腔的体积,注塑机射入量是指注塑机单位时间内射入模腔的塑料量。

钢铁热处理工艺常用计算公式

钢铁热处理工艺常用计算公式钢铁热处理工艺是指将钢铁材料在一定温度范围内进行加热、保温和冷却处理,以改变其组织结构和性能的一种工艺。

在热处理过程中,需要使用一些计算公式来确定处理参数,并控制加热温度、保温时间和冷却速度等关键参数。

本文将介绍钢铁热处理工艺常用的计算公式。

1.加热时间计算公式:加热时间是指钢铁材料在加热过程中所需的时间。

一般情况下,加热时间与材料的质量、热容和加热速率等因素有关。

加热时间的计算公式如下:T=(m×c×ΔT)/P其中:T表示加热时间(s)m表示钢铁材料的质量(kg)c表示钢铁的比热容(J/kg·°C)ΔT表示加热温度的上升或下降值(°C)P表示加热功率(W)2.保温时间计算公式:保温时间是指钢铁材料在加热到设定温度后所需的时间。

保温时间的计算公式如下:T=(ΔH×V)/(k×A×ΔT)其中:T表示保温时间(s)ΔH表示材料的热容(cal/g·°C)V表示炉内的总容积(cm³)k表示热传导系数(cal/cm·s·°C)A表示钢铁材料的表面积(cm²)ΔT表示温度的上升或下降值(°C)3.冷却速率计算公式:冷却速率是指钢铁材料在保温结束后冷却的速度。

冷却速率的计算公式如下:v=(T1-T2)/t其中:v表示冷却速率(°C/s)T1表示初始温度(°C)T2表示结束温度(°C)t表示冷却所需的时间(s)4.相变温度计算公式:相变温度是指钢铁材料发生组织相变的温度。

相变温度的计算公式如下:Ac1=723-0.001×C-0.133×Mn-0.004×Si-0.157×Ni-0.294×Cr-0.234×Mo其中:Ac1表示非均匀奥氏体开始转变为均匀奥氏体的温度(°C)C、Mn、Si、Ni、Cr、Mo分别表示钢铁中的碳、锰、硅、镍、铬和钼的含量(%)以上是钢铁热处理工艺常用的计算公式介绍,这些公式可以帮助工程师和技术人员确定热处理参数,实现钢铁材料的理想热处理效果。

纺织常用计算式分为定长制计算公式和定重制计算公式二种

纺织常用计算公式分为定长制计算公式和定重制计算公式二种。

1、定长制计算公式:(1)、旦尼尔(D):D=g/L*9000 其中g为丝线的重量(克),L为丝线的长度(米)(2)、特克斯(号数)[tex(H)]: tex=g/L*1000 其中g为纱(或丝)的重量(克),L为纱(或丝)的长度(米)(3)、分特克斯(dtex): dtex=g/L*100 其中g为丝线的重量(克),L为丝线的长度(米)定重制计算公式:(1)、公制支数(N):N=L/G 其中G为纱(或丝)的重量(克),L为纱(或丝)的长度(米)(2)、英制支数(S):S=L/(G*840) 其中G为丝线的重量(磅),L为丝线的长度(码)2、选择换算公式:(1)、公制支数(N)与旦尼尔(D)的换算公式:D=9000/N(2)、英制支数(S)与旦尼尔(D)的换算公式:D=5315/S(3)、分特克斯(dtex)与特克斯(tex)的换算公式:1tex=10dtex(4)、特克斯(tex)与旦尼尔(D)的换算公式:tex=D/9(5)、特克斯(tex)与英制支数(S)的换算公式:tex=K/S K值:纯棉纱K=583.1 纯化纤K=590.5 涤棉纱K=587.6 棉粘纱(75:25)K=584.8 维棉纱(50:50)K=587.0(6)、特克斯(tex)与公制数(N)的换算公式:tex=1000/N(7)、分特克斯(dtex)与旦尼尔(D)的换算公式:dtex=10D/9(8)、分特克斯(dtex)与英制支数(S)的换算公式: dtex=10K/S K值:纯棉纱K=583.1 纯化纤K=590.5 涤棉纱K=587.6 棉粘纱(75:25)K=584.8 维棉纱(50:50)K=587.0(9)、分特克斯(dtex)与公制支数(N)的换算公式:dtex=10000/N(10)、公制厘米(cm)与英制英寸(inch)的换算公式:1inch=2.54cm(11)、公制米(M)与英制码(yd)的换算公式:1码=0.9144米(12)、绸缎平方米克重(g/m2)与姆米(m/m)的换算公式:1m/m=4.3056g/m2(13)、绸缎的实际重量与磅重的换算公式:磅重(lb)=每米绸重(g/m)*0.9144(m/yd)*50(yd)/453.6(g/yd)再补充一点1.单位⑴、定长制:A. 特克斯:1000米长度的纱在公定回潮率时的质量克数称为特数。

高炉炼铁技术主要工艺参数计算公式

高炉炼铁技术主要工艺参数计算公式高炉炼铁是指利用高炉设备将铁矿石还原为铁的过程。

在高炉炼铁的工艺过程中,有许多重要的工艺参数需要计算。

下面介绍一些主要的工艺参数以及它们的计算公式。

1.高炉容积高炉容积是指高炉炉腔的有效容积。

一般情况下,高炉容积的计算可采用下述公式:高炉容积=炉体截面积×炉腹高度2.放料形状系数放料形状系数是指炉料在高炉炉腔中的堆积状态与整体放料时的体积比。

它可以通过炉料体积与放料形状容积的比值来计算:放料形状系数=炉料体积/放料形状容积3.补炉系数补炉系数是指每次补炉铁量与高炉有效容积之比。

一般情况下,补炉系数的计算可采用下述公式:补炉系数=每次补炉铁量/高炉有效容积4.炉渣量炉渣量是指在高炉炼铁过程中生成的炉渣的数量。

它可以通过铁矿石中的炉渣含量与高炉铁量之比来计算:炉渣量=高炉铁量×炉渣含量5.进料系数进料系数是指进入高炉的原料中铁矿石与高炉铁量之比。

一般情况下,进料系数的计算可采用下述公式:进料系数=铁矿石量/高炉铁量6.还原度还原度是指高炉还原反应的程度,也可以理解为高炉炼铁过程中铁矿石中铁元素的转化率。

还原度可以通过炉内原料的化学成分以及进气温度等因素进行估算。

7.炉渣碱度炉渣碱度是指炉渣中碱金属氧化物与二氧化硅之比。

一般情况下,炉渣碱度的计算可采用下述公式:炉渣碱度=(Na2O+K2O)/SiO2以上是一些高炉炼铁过程中常用的工艺参数及其计算公式。

当然,实际计算过程可能会更加复杂,因为高炉炼铁是一个多参数、多反应的复杂过程。

因此,在实际操作中需要根据具体情况综合考虑各个因素,并进行相应的修正计算。

水处理相关工艺计算公式

水处理相关工艺计算公式水处理是指通过一系列工艺和设备对水进行处理和净化,使之达到特定的品质要求,以适用于各种不同的用途。

对于水处理工艺的计算公式,主要涉及到以下几个方面:流量计算、水质计算、反应速率计算和设备选型等。

1.流量计算:-平均流量计算:平均流量(Q)是指一定时间内通过给定截面的液体体积与时间的比值。

计算公式为:Q=V/t,其中Q为平均流量,V为通过给定截面的液体体积,t为经过的时间。

-流速计算:流速(v)是指液体通过单位截面的速度。

计算公式为:v=Q/A,其中v为流速,Q为流量,A为给定截面的面积。

2.水质计算:-溶解氧计算:溶解氧(DO)是指在一定温度和压力下水中溶解的氧气的浓度。

溶解氧的计算公式为:DO=(C/P)*100,其中DO为溶解氧的浓度,C为溶解氧的含量,P为水的总压力。

-悬浮物浓度计算:悬浮物是指在水中悬浮的固体颗粒。

悬浮物浓度的计算公式为:C=(m/V)*100,其中C为悬浮物的浓度,m为悬浮物的质量,V为水的体积。

3.反应速率计算:-反应速率计算:反应速率是指单位时间内反应物消耗或生成的量。

反应速率的计算公式为:r=ΔC/Δt,其中r为反应速率,ΔC为反应物消耗或生成的量的变化量,Δt为时间的变化量。

-反应速率常数计算:反应速率常数是指在给定条件下反应速率与反应物浓度的关系。

反应速率常数的计算公式为:k=r/C,其中k为反应速率常数,r为反应速率,C为反应物的浓度。

4.设备选型:-净水设备选型:净水设备的选型需要考虑水源的特性、处理效果要求、处理量等因素。

常用的净水设备包括过滤器、反渗透膜、离子交换器等。

选型公式一般采用经验公式或计算公式,如根据水质特点和处理要求来确定所需的设备型号和数量。

-污水处理设备选型:污水处理设备的选型需要考虑污水特性、处理工艺要求、处理量等因素。

常用的污水处理设备包括曝气池、沉淀池、MBR等。

选型公式一般采用设计原则和经验公式,例如根据污水COD浓度和处理效果来确定曝气池的尺寸和风量。

工艺能力计算方法

工艺能力计算方法

常用的工艺能力计算方法有以下几种:

1、规模系数法:这种方法的原理是根据生产产量计算出相应的规模

系数,以衡量一个工艺的能力。

规模系数的计算公式为:K=(x-1)/x,其

中x为产出的平均值。

2、折算法:这种方法主要是运用因果关系图的原理,通过折算相关

关系,将一个工艺能力标准转化成另一个能力指标。

折算公式为:K=X/Y,其中X表示折算指标,Y表示原始指标。

3、秩序比法:这种方法是以抽样数据为基础,根据秩序比计算出比

较统计量,从而反映出一个工艺的能力水平。

秩序比公式为:K=X/Y,其

中X表示抽样次数,Y表示抽样数据中的最小值。

4、仿真法:这种方法是运用计算机仿真技术来分析影响一个工艺的

各种数据,以便计算出其中一工艺的能力。

仿真法中,计算公式主要是计

算其中一数据在各个参数变化时的变化趋势,从而得出相应的能力指标。

以上是常用的工艺能力计算方法,上述方法均可以用来反映一个工艺

的能力。

高炉炼铁技术主要工艺参数计算公式

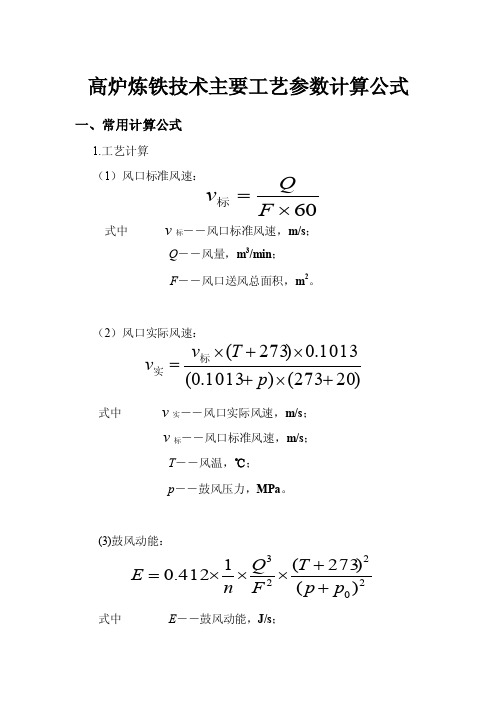

高炉炼铁技术主要工艺参数计算公式一、常用计算公式1.工艺计算(1)风口标准风速:式中v 标--风口标准风速,m/s ;Q ――风量,m 3/min ; F ――风口送风总面积,m 2。

(2)风口实际风速:式中 v 实--风口实际风速,m/s ;v 标--风口标准风速,m/s ;T --风温,℃; p --鼓风压力,MPa 。

(3)鼓风动能:式中 E --鼓风动能,J/s ;60⨯=F Q v 标)20273()1013.0(1013.0)273(+⨯+⨯+⨯=p T v v 标实20223)()273(1412.0p p T F Q n E ++⨯⨯⨯=Q --风量,m 3/min ;n --风口数目,个;F --风口总截面积,m 3; T --热风温度,℃;P --热风压力,Pa ;P 0--标准大气压,等于101325Pa 。

(4)富氧率:1)氧气兑入口在冷风管道孔板前面,即富氧量流经流量孔板,考虑鼓风湿度时富氧率公式为:不考虑鼓风湿度时富氧率公式为:2)氧气兑入口在冷风管道孔板后面,即富氧量未流经流量孔板,考虑鼓风湿度时富氧率公式为:不考虑鼓风湿度时富氧率公式为:()()%10021.029.021.0⨯⎥⎦⎤⎢⎣⎡-++⨯-=风氧氧风Q b Q f Q Q B ()%10021.0⨯-=风氧Q Q b B ()%10021.029.021.0⨯⎥⎥⎦⎤⎢⎢⎣⎡-+++⨯=氧风氧风Q Q b Q f Q B ()%10021.0⨯+⨯-=氧风氧Q Q Q b B式中 B --富氧率,%;Q 风--风量(冷风流量孔板显示值),m 3/min ;Q 氧--富氧量,m 3/min ;0.21--鼓风中含氧率;b --氧气中含氧率,%; f --鼓风湿度,%。

(5)冶炼周期: 式中t --冶炼周期,h ;V ′--由料线到风口中心线的容积,m 3; n --每天料批数,批;V --每批料体积,m 3/批;c --炉料在高炉内压缩率,一般为12~15%。

经编工艺的计算

经编工艺计算在工艺设计时需要进行工艺计算,主要是经编织物的密度、线圈长度、送经比、平方米重及产量;一.密度密度指标一般为坯布规格所给定;在试制新产品时要根据实验工艺或客户需要决定;横向密度PA:用每厘米纵行数或每5cm纵行数来表示;PA取决于经编机机号和收缩率;所以当已定型后圈距大致等于针距时:纵向密度PB:亦用每厘米横列数或每5cm横列数来表示;PB与线圈长度、纱线特数、平方米克重有关;在已知其他参数情况下:式中:PB1--纵密横列/PA1--横密纵行/li --第i把梳栉线圈长度Tti--第i把梳栉使用原料的线密度TexQ--织物平方米克重g/m2Pi--第i把梳栉空穿率m--所有梳栉数考虑到经编生产中,密度常采用5cm的线圈个数来表示,故上式亦可按公支数计算出纵密:式中:PB2--纵密横列/5PA2--横密纵行/5li -- i线圈长度Nmi--第i 把梳用纱公支数Q--织物平方米克重g/m2Pi--第i把梳栉空穿率对某种外衣坯布,如前梳满穿锦纶丝,后梳满穿变形涤纶丝,线圈长度为 4.5mm,送经比L1∶L2为,横向密度PA=10纵行/,坯布每平方米重180克,则:两梳均满穿,空穿率P均为0;二.每平方米坯布重量在M把梳栉的情况下:式中单位与前式PB1中相同,Q也可表示为:以双梳头巾坯布为例,横密PA1=11纵行/纵密PB1=18横列/,前、后梳均采用锦纶丝,空穿率为6/34,线圈长度均为2.9mm,则:Q=2×10-2×××11×18×1-6/34==21g/m2再以交织衬衣坯布为例,PA1=11纵行/,PB2=23横列/,前梳满穿锦纶丝,后梳满穿涤纶丝,线圈长度为,送经比,则:Q=10-2××××11×23×10-2×××11×23=g/m2由此例亦可看出两种纱线用量比例的简单计算方法;设上式Q=A+B,这两项A、B实际上分别为前梳、后梳纱线在一平方米内的重量;所以求锦纶丝用量比例应为:代入数值得%,同理:涤纶丝用量百分比应为:代入数值得%;当然,已知两种原料之一种求另一种的百分比亦可:涤纶丝占百分比=%=%三.线圈长度和送经比在工艺设计中,线圈长度是非常重要的;一般可根据给定的坯布规格计算线圈长度,这时可用下式:式中:lK--第K梳的线圈长度;Ci C1,C2,C3……Cm--各梳的送经比;亦即:例如,某外衣织物克重要求为180g/m2,后梳满穿涤纶变形丝,前梳满穿锦纶丝,送经比C2=,横向密度PA=10纵行/,纵向密度为PB=横列/,试求两梳线圈长度除此计算方法外,下面介绍一种新法求得线圈长度和送经比:一线圈长度的经验计算法在生产中,人们很需要一种既简便误差又小的线圈长度计算法,下面介绍一种线圈长度的经验计算法,不但比通常按线圈模型建立的理论计算公式简便,而且精确实用;现以28机号E28经编机为例来说明;取纵向密度为20横列/的织物为基准,其每个线圈高度为10÷20=,见图5-7-1,然后用实测法测出纵密20横列/下各种基本组织结构的线圈长度;如图5-7-2所示;图1经平组织为;图2经绒组织为;图3经斜组织为;图4五针经平组织为;图5编链组织为;图6经缎组织线圈长度和经平相等;图7隔针经缎组织线圈长度和和经绒组织相同;图8用作六角网眼地组织的编链组织线圈长度和编链相等;图9衬纬线圈长度等于针距数乘针数;图9是4针距衬纬,因为机号是E28,所以针距近似等于,4针距等于;上述线圈长度适用于上机的开始,作为上机调整的依据,生产时可能有±~的偏差,可以视布面情况做适当调整;因为这种线圈长度只是作为上机调整依据的近似值,故不再细分开口和闭口垫纱时线圈长度的差异,而视开口和闭口线圈长度大体相同;有了上述基本数据,我们可以方便地算出在任何纵密下线圈的长度,例如:纵密为50横列/时,每个线圈的长度计算方法如下:先求得圈高,圈高为10÷50=,在图5-7-1上画作线圈b,可见50横列/与20横列/的圈高差为:=,两者线圈长度近似为×2=,所以各种组织的线圈长度应近似为:经平组织=经绒组织=经斜组织=五针经平组织=编链组织=图上线圈c表示纵密为10横列/时的圈高为1;可见圈高比20横列/纵密时大;所以此时各种组织的线圈长度应在20横列/密度的基本线圈上加×2=1;我国Z303型经编机的机号采用的是32针/30,其针距为,而E28机号的针距为,可见二者针距大小相差很小,所以在Z303经编机的织物设计,也能使用上述的经验线圈长度计算公式;当机号不同时,同样可用实测法测出纵密为20横列/时各种基本组织结构的线圈长度,作为计算的依据;二送经比的经验计算法经编坯布的送经比是指编织这种坯布时几把梳栉所用纱线长度的比值,因而在坯布上亦是各梳栉所编织的线圈长度的平均值的比值,在经编机上即是各种经轴送经量或送经线速的比值;所以送经比是决定经编坯布多种纱线消耗量和整经长度的重要因素,此外,送经比对坯布的外观和质量亦有很大影响;生产中常用一种常数估算法,用这种方法估算送经比虽然比较粗略,但是简便,亦有一定的精确性,在生产中被广泛应用;估算时,将各种不同组织的纱段按一定常数进行估计,再由每种线圈的这种估算常数的总和来计算送经比;对于普通的开口和闭口线圈的线圈主干,取估算常数为2,见图5-7-3中a、b和c,对于重经组织的两同横列线圈之间的连线d取估算常数为,所以重经组织在一横列中的线圈结构的估算常数为2+2+;对于不同横列线圈主干间的连接线段延展线的估算常数可以有多种情况,对图5-7-4所示的开口和闭口经编链组织,可将相邻横列线圈间连接线段e的估算常数取为;所以每个线圈的估算常数线圈主干加上横列间连线为2+=在另外一些延展线跨过一个或几个针距的组织中,相邻横列线圈间连接线段的估算常数与其跨过的针距数有关;跨过一个针距f取为1,跨过两个针距g取为2,依此类推;所以图5-7-5中1所示组织,每个线圈的估算常数将为2+1=3;图中2所示组织每个线圈的估算常数将为2+2=4;计算送经比时,要注意各梳基本组织所取的横列数应相同;为使估算常数的总和能表示该单梳基本组织的平均送经量,所取横列数应为其完全组织的整数倍;如对经绒编链组织应取两个横列进行计算;对经绒组织,估算常数为4+4=8;对开口编链组织,估算常数为+=,所以送经比估算量为8∶=1∶;对于经平绒组织亦采取两个横列进行计算,由于经平组织估算常数为3+3=6;所以送经比估算值为6∶8=3∶4=1∶;对于部分衬纬经编组织中的纬纱送经量估算可以有多种情况,图5-7-6表示几种常见情况;确定部分衬纬估算常数的原则是与每一个纵行交的纬纱的估算常为;所以图中1衬纬经段h的估算常数为;图2i为;图3j为;图4k表示不与纵行交的衬纬纱段,与两横列相应的高度估算常数为;除上述算法外,也有人主张,对于部分衬纬中跨过一个纵行的线段与连接两横列之圆弧均计为,以简化计算;在实际应用中也比较准确,使用十分广泛;由于用上述估算方法时对线圈结构的几何假设过于粗略,又未考虑纱线的影响,所以估算的送经比还是近似的;在许多情况下,编同一种坯布可用范围很大的送经比,估算的送经比是否合宜,一方面要看编织出的坯布结构是否符合设计的要求;另一方面则要看经编机运转时个别梳栉的送经张力是否适当,并应进行适当调整;送经比对经编坯布的线圈结构具有一定影响,主要表现在线圈的歪斜程度和各梳纱线相互覆盖的质量上;另外对某些特殊组织例如毛圈织物影响很大;四、原料用经比原料用纱比是指编织某种坯布采用不同的几种原料交织时,各种原料重量之比;一般用某种原料占总用料的百分比来表示;原料用纱比在进行原料计划和成本核算时是非常重要的;下面以二梳织物为例介绍计算用纱比的方法;一前、后梳各用一种原料当前后梳各用一种原料时,其原料用纱比可由下式确定;式中:Tt1、Tt2--后、前梳原料的特数P1、P2--后、前梳的空穿率C--送经比,C=l2./l1例:后梳满穿15tex涤纶丝,前梳空穿5tex涤纶丝,送经比C=,求前梳和后梳原料的用纱比;或后梳原料用纱比=%=%二前、后梳均用两种原料当前、后梳用两种原料交织时,其用纱比可按下式确定:式中:M1、M3--第1种原料在后梳和前梳穿纱循环中的根数M2、M4--第2种原料在后梳和前梳穿纱循环中的根数Tt1、Tt2--原料1和原料2的特数C--送经比,C=l2/l1例:后梳用15tex涤纶丝低弹丝和5tex涤纶丝以2隔1的方式穿纱,前梳也用此两种原料以1隔2方式穿纱,送经比C=,求前、后梳中,15tex和5tex丝的用纱比五、整经工艺计算整经作为经编工艺流程当中一个不可缺少的准备工序,首先应考虑整经的工艺计算,其内容主要是整经根数、整经长度及整经的生产率;一整经根数的计算整经根数取决于经编机工作的总针数;经编机工作的总针数取决于经编机的工作幅宽;工作幅宽与机上幅宽、定型幅宽和成品幅宽的关系如图5-7-7所示;图中B1为成品幅宽,为最终产品坯布的宽度厘米数;B2即工作幅宽,即针床上坯布的幅宽厘米数;B3为机上幅宽,机器牵拉辊上坯布坯布幅宽厘米数;B4为定形幅宽,就是坯布染整定形后的定形幅宽,它等于成品幅宽加上两边定形过程中的裁剪布边b,据经验,b=左右;从工作幅宽到机上幅宽其中有织缩:B3=B21-x 式中:x--织缩率从机上幅宽到定形幅宽有定形收缩:B4=B31-y 式中:y--定形收缩率且:B4=B1+2b所以工作幅宽等于:有时为了计算简便,将B4/B2之比称为幅宽对比系数C,即:织缩率x、定形收缩率y或幅宽对比系数C,因不同的产品品种而异,其数据可参考有关针织手册;如上所示,已知成品要求的成品幅宽B1,可求针床工作总针数N,即整经总根数;式中:T--针距如果以国产Z303经编机和Z321整经机的要求为例:总根数N可等分为5~6个分段经轴,而每个分段经轴根数一般满穿为360~394根,即N=mn;m为盘头个数,n为整经根数;n=N/m;对于空穿情况则整经根数为n’;n’=n1-P式中:P--空穿率;二整经长度计算一般而言,整经长度为编织一匹布时需要整经的长度米数即匹布纱长;求整经长度可用几种方法来计算:1.定重法:编织一匹布的布重一定时的整经长度计算方法;式中: Q--匹重,一般为10kgni--第i梳的整经根数;Li--此梳的整经长度mTti--第i梳的用纱特数texm1、m2--第1、2梳盘头个数,一般m1=m2n1、n2--第1、2梳栉用整经根数;一般后梳为第1梳,前梳为第2梳;如满穿n1=n2 L1--后梳整经长度mC--送经比,L2/L1=C,L2为前梳整经长度m;如果还有第3梳、第4梳,在上式分母中还需相加;2.定长法:即编织一匹布的匹长已知,且已知纵向密度及线圈长,则式中:Lp--坯布匹长mL--整经长度mPB--织物纵密横列/cml--线圈长度3.纱布比法:将编织一匹布所用的纱线长度米数与匹布长度米数之比称为纱布比,则纱布比a=L/LP同理编织一横列时,纱布比:整经长度L=aLP,如已知a,计算很容易;三整经机生产率计算:1.理论产量式中:AL--整经机理论产量kg/hv--整经机速度m/minn--整经满穿根数P--空穿率Tt--整经纱特数tex在整经计算时,如果每梳使用一种原料,共有两梳,则应分别计算整经机理论产量;如果每梳中使用两种和两种以上的原料,应先求每个盘头中每种原料的穿经比例,按不同原料的各自根数分别计数后求和;2.实际产量As=ALη式中:As--实际产量kg/hη--时间效率实际产量As=6×10-5vn1-PTtη kg/h在工厂有时还延用D化纤旦数,则:六、经编机的生产率可根据机器的主轴速度r/min计算经编机的理论生产率:式中:Aj--经编机产量kgTP--工作时间minni--第i把梳栉穿纱根数li--第i把梳栉线圈长度mmTti--第i把梳栉原料特数texnc--机器主轴转速r/min例如两梳的特里柯脱经编机的理论产量可为:若l1=4.61mm,Tt1=,满穿2268根,C=,Tt2=,nc=600r/min,则:l2=l1C=×=有时需要求机器在单位时间内生产的织物面积m2/h和长度m/h式中:Am--机器单位时间产量m2/hB--坯布幅宽mPB--坯布纵密横列/式中:Ac--机器单位时间产量m/h以上两种计算均为理论产量,将理论产量乘上机器的时间效率就可得到实际产量;。

化工工艺计算常用公式

显热法

焓差法

潜热法 显热法 焓差法 潜热法

Ws*C*(t2 -t1) Ws*(h2h1) Ws*C*(t2 -t1)+W*r

无相变 无要求 有相变

显热法

焓差法

潜热法 显热法 焓差法 潜热法

Ws*C*(t2 -t1) Ws*(h2h1) Ws*C*(t2 -t1)+W*r

无相变 无要求 有相变

Kg/h

Q冷=

38.00

℃

Q冷=

3.50 KJ/Kg·℃

15.00 热介质

℃ J/Kg J/Kg J/Kg

Q冷=

Ws1= Ws1= Ws1=

输出数据

901600

0

901600 11200

#DIV/0!

KJ/h

KJ/h

KJ/h Kg/h Kg/h Kg/h

Ws2:

T1:

C热: T2: H1: H2: r热:

1020,换算系数

1.1,电动机功率储备系数

电机功率等级 0.37kw/0.55kw/0.75kw/1.1kw/1.5kw/2.2kw/ 2.5kw/3kw/4kw/5.5kw/7.5kw/11kw/15kw/18. 5kw/22kw/30kw/37kw/45kw/55kw/75kw/90kw/ 110kw/132kw/160kw

11200.00

Kg/s

38.00

℃

4.01 KJ/Kg·℃

15.00 1.00

21.00 1.00

℃ J/Kg J/Kg J/Kg

关风机排量计算 G=0.06V·n· Y·r·K 输入:

V=

n=

Y=

r=

K=

G=0.06V·n·

焦炉工艺计算参考(下)

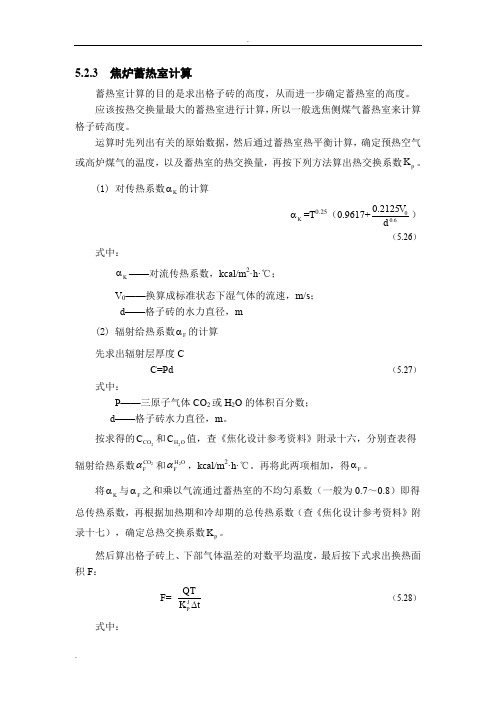

5.2.3 焦炉蓄热室计算蓄热室计算的目的是求出格子砖的高度,从而进一步确定蓄热室的高度。

应该按热交换量最大的蓄热室进行计算,所以一般选焦侧煤气蓄热室来计算格子砖高度。

运算时先列出有关的原始数据,然后通过蓄热室热平衡计算,确定预热空气或高炉煤气的温度,以及蓄热室的热交换量,再按下列方法算出热交换系数p K 。

(1) 对传热系数K α的计算K α=T 0.25(0.9617+0.60.2125V d) (5.26)式中:K α——对流传热系数,kcal/m 2·h·℃;V 0——换算成标准状态下湿气体的流速,m/s ; d ——格子砖的水力直径,m (2) 辐射给热系数F α的计算 先求出辐射层厚度CC=Pd (5.27)式中:P ——三原子气体CO 2或H 2O 的体积百分数; d ——格子砖水力直径,m 。

按求得的2CO C 和2H O C 值,查《焦化设计参考资料》附录十六,分别查表得辐射给热系数2CO F α和2H OF α,kcal/m 2·h·℃。

再将此两项相加,得F α。

将K α与F α之和乘以气流通过蓄热室的不均匀系数(一般为0.7~0.8)即得总传热系数,再根据加热期和冷却期的总传热系数(查《焦化设计参考资料》附录十七),确定总热交换系数p K 。

然后算出格子砖上、下部气体温差的对数平均温度,最后按下式求出换热面积F :F=JP QTK t∆ (5.28) 式中:F ——换热面积,m 2;Q ——预热高炉煤气或空气净得的热量,kcal/min ;J P K ——格子砖的平均总热交换系数,kcal/m 2·周期·℃;T ——一个换向周期的持续时间,一般为20min ; ∆t —格子砖顶部与底部的气体对数平均温度,℃ 根据一层格子砖的蓄热面积,可以确定格子砖的高度。

(3) 原始数据表5.12 原始数据名称单位数量 备注炭化室有效容积m 3 42.3炭化室一次装入干煤量:38.5×0.8 t 40.19 干煤堆积重度:0.95t/ m 3 1Kg 干煤相当耗热量 Kcal/ Kg 728干高炉煤气的发热量 Kcal/ m 3938查《焦化设计参考资料》附录十二 湿高炉煤气组成,%:CO 2O 2COH 2CH 4N 2 H 2O10.52 0.29 26.78 2.58 0.19 55.24.36每一煤气燃烧室所需的干高炉煤气量: 40.19100065724938⨯⨯⨯m 3/h1300通过一个煤气蓄热室的高炉煤气量:m 3/h高炉煤气30℃时含饱和水汽量4.36% 干煤气1300×2 2600 湿煤气1300×2÷0.9564 2719 通过一个焦侧煤气蓄热室的高炉煤气量: m 3/min焦、机侧煤气分配比为: 1.09干煤气⨯⨯2600 1.0960(1+1.09)22.60 湿煤气22.60÷0.9564 22.63当α=1.25时,1m 3干高炉煤气所产生的湿废气量m 3 1.824 查《焦化设计参考资料》附录十二当α=1.25时,1m 3干高炉煤气燃烧所需的湿空气量m 3 0.933 查《焦化设计参考资料》附录十二 当α=1.25时,焦侧一对煤气、空气蓄热室通过的湿废气量 22.60×1.824 m 3/min41.22废气通过煤气与空气蓄热室的分配比:22.630.3621080-22.630.3239022.600.933(0.3411080-0.31290)⨯⨯⨯⨯⨯⨯⨯1.19查《焦化设计参考资料》附录十四煤气1080℃热容量为0.362空气1080℃热容量为0.341煤气90℃热容量为0.323空气90℃热容量为0.312当α=1.25时,通过焦侧一个煤气蓄热室的湿废气量41.22×1.19÷2.192m3/min 21.96当α=1.25时,湿废气组成,%:CO2 H2O2 N221.49 4.8 2.12 71.59360℃时,湿废气热容量(α=1.25)Kcal/ m3·℃0.349 查《焦化设计参考资料》附录十四1300℃时,湿废气热容量(α=1.25)Kcal/ m3·℃0.3915 查《焦化设计参考资料》附录十四本设计采用12孔格子砖,其参数如下[17]:①一块格子砖的蓄热面积F=0.4930 m2②焦侧一层格子砖的蓄热面积F=31.544 m2(其中包括60块格子砖的蓄热面积及相应高度的蓄热室墙面积)③焦侧蓄热室一层格子砖的总空隙面积F K=1.614 m2④焦侧蓄热室一层格子砖的总周边长度L=272.314 m⑤格子砖的水力直径d=0.0237 m(4)煤气蓄热室的热平衡1)带入热量①废气带入的显热(Q1)Q1=1300×0.3915×21.96=11177 kcal/min②高炉煤气带入的显热(Q2)Q2=90×0.323×22.63=658 kcal/min③进入总热量(Q a)Q a= Q1+ Q2=11177+658=11835 kcal/min2)带出热量①废气带出热量(Q3)Q3=360×0.349×21.96=2760 kcal/min②蓄热室墙面对周围环境的散热(Q4)取散热系数K=0.005Q 4= KQ a =0.005×11835=60 kcal/min ③ 总带出热量(Q b )Q b = Q 3+ Q 4=2760+60=2820 kcal/min 3) 煤气预热所得热量(Q 5)Q 5=Q a ―Q b =11835―2820=9015 kcal/min 4) 高炉煤气预热后温度 t=⨯预热煤气所得所得热量湿煤气量预热后温度下的煤气热容量901522.630.362=⨯≈1080 ℃(5) 热交换系数K P 的计算 用下式计算对流传热系数αK =T 0.25(0.9617+00.60.2125V d) (5.29) 1) 蓄热室加热期的对流传热系数① 蓄热室上部:格子砖温度 t G =1235℃;废气温度 t F =1300℃; 平均温度:t J =(t G + t F )/2=1267.5℃;t J =1540.5 KV 0=21.9660 1.614⨯=0.227m 3/s1S K α=T 0.25(0.9617+00.60.2125V d )=1540.50.25×(0.9617+0.60.21250.2270.0237⨯)=8.88kcal/m 2·h·℃ ② 蓄热室中部G t ,=975℃;F t ,=1035℃; J t ,=1005℃;J T ,=1278K1Z K α= T 0.25(0.9617+00.60.2125V d )=12780.25×(0.9617+0.60.21250.2270.0237⨯) =8.47kcal/m 2·h·℃ ③ 蓄热室下部G t ”=310℃;F t ”=360℃; J t ”=335℃;J T ”=608K1X K α= T0.25(0.9617+00.60.2125V d )=6080.25×(0.9617+0.60.21250.2270.0237⨯) =7.04 kcal/m 2·h·℃2) 蓄热室加热期的辐射给热系数① 蓄热室上部C CO2=Pd=21.49×0.0237/100=0.00509 m C H2O =Pd=4.8×0.0237/100=0.00114 m辐射介质温度:G t =1235℃ F t =1300℃,查《焦化设计参考资料》附录十六得,21CO F α=8.4 kcal/m 2·h·℃ O H F21α=1.2 kcal/m 2·h·℃ 1S F α=21CO F α+O H F21α=8.4+1.2=9.6 kcal/m 2·h·℃ ② 蓄热室中部辐射介质温度:G t ,=975℃ F t ,=1035℃,查《焦化设计参考资料》附录十六得,21CO F α=6.3 kcal/m 2·h·℃ O H F 21α=0.75 kcal/m 2·h·℃ 1Z F α=21CO Fα+O H F 21α=6.3+0.75=7.05 kcal/m 2·h·℃ ③ 蓄热室下部辐射介质温度:G t ”=310℃ F t ”=360℃,查《焦化设计参考资料》附录十六得,21CO F α=1.495 kcal/m 2·h·℃ O H F 21α=0.25 kcal/m 2·h·℃ 1X F α=21CO F α+O H F21α=1. 495+0.25=1.745 kcal/m 2·h·℃ 3) 加热期的总传热系数上部:1S α=0.75(1S K α+1S F α)=0.75×(8.88+9.6)=13.86 kcal/m 2·h·℃ 中部:1Z α=0.75(1Z K α+1Z F α)=0.75×(8.47+7.05)=11.64 kcal/m 2·h·℃下部:1X α=0.75(1X K α+1X F α)=0.75×(7.04+1.745)=6.59 kcal/m 2·h·℃ 上三式中0.75为校正系数;反映了气体通过蓄热室时分布的不均匀程度。

化工工艺计算常用公式与数据

无相变 无要求 有相变

显热法 焓差法 潜热法 显热法 焓差法 潜热法

Ws*C*(t2-t1) Ws*(h2-h1) Ws*C*(t2-t1)+W*r

无相变 无要求 有相变

线胀系数:×10-4cm/(m·℃)

T 100 150 158 200 220 230 240 250 260 270 280 290 300 310 320 330 340 350

G=0.06V·n·Y·r·K 输入: V= n= Y= r= K= G=0.06V·n·Y·r·K G= 0 V:关风机容积,升/转 n:关风机转速,转/分 Y:关风机容积效率 颗粒状物料,Y=0.8 粉状物料,Y=0.5~0.6 r:物料密度,t/m K:修正系数,0.7~0.8

3

ΔL=Lα(t2-t1)

已知

W=

F X 1− 0 X1

蒸发量: X进(w/w): X出(w/w): 进料量 出料量: 出料量: X进(w/w): X出(w/w): 蒸发量: 进料量:

10.00 T/h 40.0% 70.0% 23.33 T/h 13.33 T/h 15.00 T/h 35.0% 70.0% 15.00 T/h 30.00 T/h

cm

t/h

L:计算管长 m α:管道线胀系数 cm/(m·℃) t2:管内介质温度 ℃ t1:管道安装温度 ℃ 输入: t1= 0 t2= 240 α= 13.18 L= 100 计算结果: ΔL= 31.632 cm

进料量: X进(w/w): X出(w/w): 蒸发量 出料量:

蒸发量计算 10.00 T/h 40.0% 70.0% 4.29 T/h 5.71 T/h

已知

F=

W X 1− 0 X1

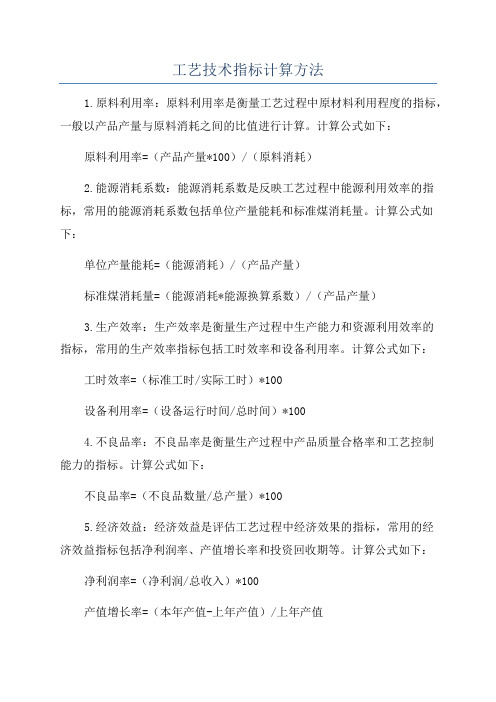

工艺技术指标计算方法

工艺技术指标计算方法

1.原料利用率:原料利用率是衡量工艺过程中原材料利用程度的指标,一般以产品产量与原料消耗之间的比值进行计算。

计算公式如下:原料利用率=(产品产量*100)/(原料消耗)

2.能源消耗系数:能源消耗系数是反映工艺过程中能源利用效率的指标,常用的能源消耗系数包括单位产量能耗和标准煤消耗量。

计算公式如下:

单位产量能耗=(能源消耗)/(产品产量)

标准煤消耗量=(能源消耗*能源换算系数)/(产品产量)

3.生产效率:生产效率是衡量生产过程中生产能力和资源利用效率的

指标,常用的生产效率指标包括工时效率和设备利用率。

计算公式如下:工时效率=(标准工时/实际工时)*100

设备利用率=(设备运行时间/总时间)*100

4.不良品率:不良品率是衡量生产过程中产品质量合格率和工艺控制

能力的指标。

计算公式如下:

不良品率=(不良品数量/总产量)*100

5.经济效益:经济效益是评估工艺过程中经济效果的指标,常用的经

济效益指标包括净利润率、产值增长率和投资回收期等。

计算公式如下:净利润率=(净利润/总收入)*100

产值增长率=(本年产值-上年产值)/上年产值

投资回收期=(初始投资+经营费用)/年净利润。

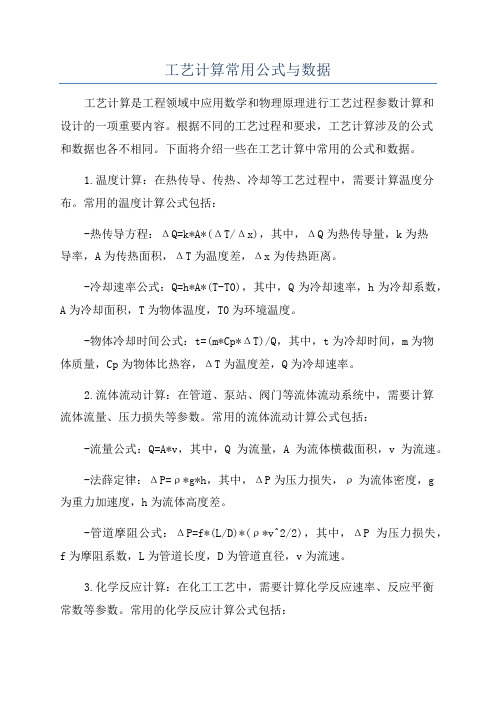

工艺计算常用公式与数据

工艺计算常用公式与数据工艺计算是工程领域中应用数学和物理原理进行工艺过程参数计算和设计的一项重要内容。

根据不同的工艺过程和要求,工艺计算涉及的公式和数据也各不相同。

下面将介绍一些在工艺计算中常用的公式和数据。

1.温度计算:在热传导、传热、冷却等工艺过程中,需要计算温度分布。

常用的温度计算公式包括:-热传导方程:ΔQ=k*A*(ΔT/Δx),其中,ΔQ为热传导量,k为热导率,A为传热面积,ΔT为温度差,Δx为传热距离。

-冷却速率公式:Q=h*A*(T-T0),其中,Q为冷却速率,h为冷却系数,A为冷却面积,T为物体温度,T0为环境温度。

-物体冷却时间公式:t=(m*Cp*ΔT)/Q,其中,t为冷却时间,m为物体质量,Cp为物体比热容,ΔT为温度差,Q为冷却速率。

2.流体流动计算:在管道、泵站、阀门等流体流动系统中,需要计算流体流量、压力损失等参数。

常用的流体流动计算公式包括:-流量公式:Q=A*v,其中,Q为流量,A为流体横截面积,v为流速。

-法薛定律:ΔP=ρ*g*h,其中,ΔP为压力损失,ρ为流体密度,g为重力加速度,h为流体高度差。

-管道摩阻公式:ΔP=f*(L/D)*(ρ*v^2/2),其中,ΔP为压力损失,f为摩阻系数,L为管道长度,D为管道直径,v为流速。

3.化学反应计算:在化工工艺中,需要计算化学反应速率、反应平衡常数等参数。

常用的化学反应计算公式包括:-反应速率公式:r=k*[A]^n*[B]^m,其中,r为反应速率,k为速率常数,[A]、[B]为反应物浓度,n、m为反应级数。

-反应平衡常数公式:K=[C]^c/[A]^a*[D]^d/[B]^b,其中,K为平衡常数,[A]、[B]、[C]、[D]为反应物浓度,a、b、c、d为反应物摩尔比。

4.电路计算:在电子电路设计中,需要计算电流、电压、功率等参数。

常用的电路计算公式包括:-电流公式:I=V/R,其中,I为电流,V为电压,R为电阻。

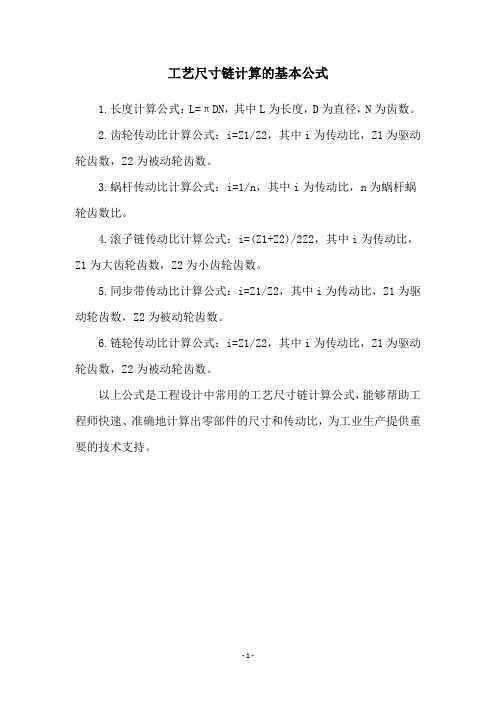

工艺尺寸链计算的基本公式

工艺尺寸链计算的基本公式

1.长度计算公式:L=πDN,其中L为长度,D为直径,N为齿数。

2.齿轮传动比计算公式:i=Z1/Z2,其中i为传动比,Z1为驱动轮齿数,Z2为被动轮齿数。

3.蜗杆传动比计算公式:i=1/n,其中i为传动比,n为蜗杆蜗轮齿数比。

4.滚子链传动比计算公式:i=(Z1+Z2)/2Z2,其中i为传动比,Z1为大齿轮齿数,Z2为小齿轮齿数。

5.同步带传动比计算公式:i=Z1/Z2,其中i为传动比,Z1为驱动轮齿数,Z2为被动轮齿数。

6.链轮传动比计算公式:i=Z1/Z2,其中i为传动比,Z1为驱动轮齿数,Z2为被动轮齿数。

以上公式是工程设计中常用的工艺尺寸链计算公式,能够帮助工程师快速、准确地计算出零部件的尺寸和传动比,为工业生产提供重要的技术支持。

- 1 -。

编织计算及公式

过调换不同齿数的可换齿轮,来选择满足产品要求的节距;

Q )/ m/min

V )/ m/mi

δ

; 丝光纱:1.1;

(d )/

W X )/ kg/k W J )/ kg/k

h )/mm α)/ °

p )

P )/ %

D J )/ m

D X )/ m

Z )

编织节距,mm。

指编织过程中,锭子转一周即单线绕绞线一周,沿包覆轴向方向移动的距离叫编织节距。

为了便于测量一般16锭编织机测量8个交叉点之间的距离;24锭编织机测量12个交叉点之间的距离为一个节距。

每台编织

棉纱:

编织目数图示a)在一个方向的线股b)线股在交叉时的情况

Q——编织机的产量,m/min ;η——编织机的利用率(0.75~0.9)。

7目/1英寸(25.4mm )

ω——编织机的锭子转速,转/分钟;))mm

mm n m n d d p d b p d d h d mm

)

)

()()()

()

(sin )()()

(sin )()

(180)(2)

()

(αααπ每锭上的并丝根数编织机的锭子数每锭上的并丝根数金属单丝的直径单向编织密度金属单丝的直径单纱线的覆盖宽度单向编织密度编织单丝直径编织单丝直径编织节距编织单丝直径⨯=⨯⨯⨯⨯⎭

⎬⎫⨯

⎥⎦⎤⨯+⨯︒。

水处理相关工艺计算公式

水处理相关工艺计算公式水处理是指对水质进行改善或净化,以满足特定用途的过程。

在水处理中,常常需要使用各种工艺和计算公式来确定所需的操作参数和设备尺寸。

下面是一些常用的水处理工艺和相关计算公式的介绍。

1.沉淀工艺沉淀是一种将悬浮颗粒物从水中移除的方法,通常使用沉淀池来完成这一过程。

沉淀池的设计需要考虑到流量和沉淀时间,并根据流速和悬浮颗粒物的水质特征选择合适的设计流速。

常用的沉淀工艺计算公式包括:-沉淀时间计算公式:T=V/Q其中,T是沉淀时间(小时),V是沉淀池的体积(立方米),Q是进水流量(立方米/小时)。

-水深计算公式:H=Q/(A*t)其中,H是沉淀池的水深(米),Q是进水流量(立方米/小时),A是沉淀池的有效面积(平方米),t是沉淀时间(小时)。

-沉淀池尺寸计算公式:V=Q*T其中,V是沉淀池的体积(立方米),Q是进水流量(立方米/小时),T是沉淀时间(小时)。

2.过滤工艺过滤是通过将水通过多孔介质来去除悬浮颗粒物和溶解物的过程。

过滤操作通常具有流量和滤料厚度的要求,因此过滤工艺计算需要考虑到这些参数。

常用的过滤工艺计算公式包括:-过滤速度计算公式:v=Q/A其中,v是过滤速度(米/小时),Q是进水流量(立方米/小时),A 是过滤器的有效面积(平方米)。

-滤料容积计算公式:V=A*H其中,V是滤料的容积(立方米),A是过滤器的有效面积(平方米),H是滤料的厚度(米)。

-过滤器尺寸计算公式:A=Q/v其中,A是过滤器的有效面积(平方米),Q是进水流量(立方米/小时),v是过滤速度(米/小时)。

3.加药工艺加药是在水处理过程中添加化学药剂,以控制水质和改变水的性质。

加药操作通常需要考虑到药剂的浓度和投加速度,并根据水质特征和处理目标选择合适的加药量。

常用的加药工艺计算公式包括:-药剂投加量计算公式:C=Q*c/Qw其中,C是药剂的投加量(克/小时),Q是进水流量(立方米/小时),c是药剂的浓度(克/立方米),Qw是水的流量(立方米/小时)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

已知

W

F X 1 0 X1

蒸发量: X进(w/w): X出(w/w): 进料量 出料量: 出料量: X进(w/w): X出(w/w): 蒸发量: 进料量:

10.00 T/h 40.0% 70.0% 23.33 T/h 13.33 T/h 15.00 T/h 35.0% 70.0% 15.00 T/h 30.00 T/h

名称

数据 管径 3.1415926 2.3 2500 620.0 流量 3.1415926 1.5 100 42.41

单位

名称

数据 流速 3.1415926 200 900.00 7.96 管道材料重量

单位

π: 输入u: 输入Vs: 计算d=

m/s m /h mm

3

π: 输入d: 输入Vs: 计算u=

G=0.06V·n·Y·r·K 输入: V= n= Y= r= K= G=0.06V·n·Y·r·K G= 0 V:关风机容积,升/转 n:关风机转速,转/分 Y:关风机容积效率 颗粒状物料,Y=0.8 粉状物料,Y=0.5~0.6 r:物料密度,t/m3 K:修正系数,0.7~0.8

ΔL=Lα(t2-t1)

mm m3/h m/s

PI 输入u: 输入d: 计算Vs:

m/s mm

外径: 壁厚: 长度: 密度: 重量: CS密度: SS密度:

600 8 2000 7.94 239.465 7.85 7.94

mm mm m t/m3 T t/m3 t/m3

热量计算: 工况条件: 输入数据 冷介质 Ws1: t1: C冷: t2: h1: h2: r冷: Ws2: T1: C热: T2: H1: H2: r热: 10.00 50.00 4.01 10.00 10.00 1.00 10.00 热介质 11.10 100.00 4.19 70.00 1.00 21.00 1.00 关风机排量计算 Kg/h ℃ KJ/Kg·℃ ℃ J/Kg J/Kg J/Kg Kg/s ℃ KJ/Kg·℃ ℃ J/Kg J/Kg J/Kg 管道热伸长量计算 Q热= Q热= Q热= Ws2= Ws2= Ws2= 1395.27 222 1384.17 11.1 11.1 KJ/h KJ/h KJ/h Kg/h Kg/h Kg/h Q冷= Q冷= Q冷= Ws1= Ws1= Ws1= 输出数据 1604 90 1504 10 10 KJ/h KJ/h KJ/h Kg/h Kg/h Kg/h

无相变 无要求 有相变

显热法 焓差法 潜热法 显热法 焓差法 潜热法

Ws*C*(t2-t1) Ws*(h2-h1) Ws*C*(t2-t1)+W*r

无相变 无要求 有相变

线胀系数:×10-4cm/(m·℃)

T 100 150 158 200 220 230 240 250 260 270 280 290 300 310 320 330 340 350

cm

t/h

L:计算管长 m α:管道线胀系数 cm/(m·℃) t2:管内介质温度 ℃ t1:管道安装温度 ℃ 输入: t1= 0 t2= 240 α= 13.18 L= 100 计算结果: ΔL= 31.632 cm

进料量: X进(w/w): X出(w/w): 蒸发量 出料量:

蒸发量计算 10.00 T/h 40.0% 70.0% 4.29 T/h 5.71 T/h

Q235A 12.20 12.60 12.66 13.00 13.09 13.14 13.18 13.23 13.27 13.32 13.36 13.41 13.45

20# 11.16 11.64 11.72 12.12 12.25 12.32 12.38 12.45 12.52 12.59 12.65 12.72 12.78 12.89 12.99 13.10 13.20 13.31

50 50 1150 0.7 11.19 kw m3/h m kg/m3

P Ne K

Ne≤22 22<Ne≤55 55<Ne 输入K: P= K=1.25 K=1.15 K=1.00 1.25 13.98 kw

显热法 焓差法 潜热法 显热法 焓差法 潜热法

Ws*C*(t2-t1) Ws*(h2-h1) Ws*C*(t2-t1)+W*r

已知

F

W X 1 0 X1

已知பைடு நூலகம்

W

F2 X1 1 X1 X 0

出料量: X出(w/w): 蒸发量: X进(w/w):

15.00 T/h 70.0% 15.00 T/h 35.0% 泵轴功率计算

已知

X0

X 1 F2 F2 W

Ne

输入: Q: H: ρ: η: Ne=

QH 3600 102