基于ANSYS软件的离心风机叶轮有限元分析

原创的ANSYS教材 1静力学分析 叶轮离心力

第N章风机叶轮离心力案例下面将通过一个简单的风机叶轮离心力分析的案例,让读者对ANSYS Workbench 14.0有一个初步的了解,在学习时无需了解操作步骤的每一项内容,这些内容在后面的章节中将有详细的介绍,读者仅需按照操作步骤学习,了解ANSYS Workbench有限元分析的基本流程即可。

1.5.1案例介绍此次使用ANSYS WORKBENCH 14.0 静力分析模块通过对某风机叶轮模型加载每分钟1480转的旋转载荷来模拟叶轮运行时候旋转产生的离心力对结构的影响。

1.5.2启动Workbench并建立分析项目(1) 使用三维机械设计软件SOILDWORKS 2012 X64版进行建模然后通过ANSYS接口进入ANSYS WORKBENCH 14.0。

(2) 首先启动SOILDWORKS 2012。

选择模型文件打开。

如图-1所示。

图-1 选择模型文件图-2 进入ANSYS Workbench 14.0(3) 打开ANSYS 14.0程序接口→点击Workbench 启动ANSYS Workbench 14.0,进入程序。

如图-2所示。

(4)此为进入主界面后的状态。

程序自动在项目管理区创建分析项目A。

单击Toolbox(工具箱)中的Analysis System(分析系统)→(静力分析模块),将其拖动到项目管理区分析项目A2(Geometry)中,这时会如图-2显示。

这时候程序左下角的状态栏会从(Ready 准备好了)变成(繁忙),当程序运行完毕就会重新回到Ready状态。

图-3 启动静力分析模块(5)然后放开鼠标完成模型数据的导入过程。

此时项目A2与B3之间的模型参数数据可以关联共享。

如图-3所示。

图-4 进行材料参数定义1.5.3定义材料参数(1)在项目管理区双击点击图-4中项目B2 Engineering Data(材料数据)对材料属性进行定义。

在Outline of Schematic B2:Engineering Data 的A3项中选择Structural Steel(不锈钢)→Properties of Outline Row 3:Structural Steel中的A2项Density(密度) 下的B2项中输入7850→A8项Young`s Modulus (杨氏模量)中的B8项输入2E11→在A9项Poisson`s Ratio(泊松比)中的B9项输入0.3→然后单击(返回到项目管理区)返回到项目主菜单。

机械设计制造及自动化毕业论文-风力机叶片的有限元分析

风力机叶片的有限元分析学生姓名:1111 专业班级:机械设计制造及其自动化2008级10班指导教师:朱仁胜指导单位:机械与汽车工程学院摘要:通过Solidworks软件对3MW风力机叶片进行建模,然后基于ANSYS 和Workbench分别对其进行模态分析和流固耦合分析,其中流固耦合分析中的结构静力分析部分也使用到了ANSYS Mechanical APDL。

其中模态分析结果表示:叶片的振型以摆振和弯曲为主,其一阶模态频率分别为 0.34Hz,能顺利的避开外在激励频率,避免了共振现象的发生。

流固耦合分析对额定风载进行了数值模拟仿真,通过结构静力分析,对叶片的受力,变形情况有了一个基本的了解,其中叶片在额定风载情况下的最大应力为56MPa,远远低于其实测拉伸强度的720MPa。

在11级风载下的应力云图显示其所受的最大应力为83.8MPa,满足其材料的强度要求。

该分析对进一步的疲劳分析和优化设计等提供了参考和依据。

关键词:叶片建模;模态分析;流固耦合分析;结构静力分析1Abstract:Through the Solidworks software build the blade model which power is 3 MW. Then based on the ANSYS and Workbench software,the analysis of modal and fluid-structure interaction.Andthe Static structural analysis is used the ANSYS Mechanical APDL too.The modal analysisresults show that the vibration modes of this blade are presented as Shimmy and bending,Thefirst modes frequency is 0.34Hz.And it can avoid the external excitation frequencywell,Avoid the resonance phenomenon occurs.The analysis of fluid-structure interaction havedo a numerical simulation about Rated wind load,through the Static structural analysis wehave a basic understanding of the stress and deformation about the blade. And the maximumstress of the blade is 56MPa under the rated wind load.Far lower than the Measured tensilestrength of 720MPa.And under the 11 rating wind load.The stress cloud show that maximumstress is 83.8MPa,Meet the strength of the material requirements.This analysis providesa reference and basis for further fatigue analysis and optimization design.Keywords:Blade modeling;Modal analysis;Fluid-structure interaction analysis;Static structural analysis31 概 述风能是地球表面大量空气流动所产生的动能,风能量具有取之不尽、用之不竭、就地可取、不需运输、广泛分布、不污染环境、不破坏生态、周而复始、可以再生等诸多优点。

9-19型某离心通风机叶轮的ANSYS建模与应力分析毕业设计论文

2015 届毕业设计论文题目 9-19型某离心通风机叶轮的ANSYS建模与应力分析9-19某型离心通风机叶轮的ANSYS建模与应力分析ANSYS modeling and stress analysis of9-19centrifuge fan impeller学生姓名指导老师黄忠文摘要风机在各个行业的应用十分广泛,几乎涉及到国家发展生产的所有领域,而叶轮则是风机的关键部件。

整个风机的运作过程则是通过叶轮的机械转动,形成气压差,引起气流的定向流动,从而达到通风的效果。

由于风机应用广泛工作环境千变万化,对风机主要是叶轮的要求就进一步增强了。

一个合格的叶轮必须具有良好的综合性能,本文则尝试对9-19型某离心通风机叶轮的ANSYS建模与应力分析。

为了便于对离心通风机叶轮进行结构静力分析,进而对1-19型某离心通风机结构进行了合理的研讨,适当优化,本文建立了一个简单,合理,有效的叶轮有限元分析模型,对于离心机叶轮而言,真是结构相当复杂,本文中对各部件做了合理的简化,确定了叶轮的结构尺寸及各部分的材料常数,并应用于整体模型的建立中。

建立有限元模形式时,有限单元的选择非常重要,合式的单元不仅使建模,计算方便,而且能够更加真实的模拟结构的受力,变形情况,本文侧重对叶轮的建模与有限元分析,对模型进行了合理的简化,如螺栓省略了,模型一体化以及不计重力对叶轮的影响。

关键词:离心通风机叶轮ANSYS有限元AbstractFans are widely used in various industries, almost involves all areas of the national development and production, and the impeller is the key components of the fan.The whole operation process of the fan is through the rotation of the mechanical impeller, formation pressure difference, cause the directional flow of air flow, so as to achieve the effect of ventilation.Widely used because of the fan working environment, requirements for fan is mainly the impeller is further enhanced.A qualified impeller must have good comprehensive performance, this paper try to 9-19 ANSYS modeling and stress analysis of a centrifugal fan impeller.In order to carry out structural static analysis of centrifugal fan impeller, and a centrifugal fan in type 1-19 structure has carried on the rational discussion, appropriate optimization, this paper set up a simple, reasonable and effective finite element analysis model of impeller for the centrifugal impeller, it's structure is quite complicated, this article made a reasonable simplification, the components to determine the structure of the impeller size and material constant of each part, and applied to setting up the model of the whole.Establishing finite element model form, the choice of the finite element is very important, shaped unit not only make the modeling and calculation is convenient, but also more realistic simulation of the structure of the stress, deformation, this paper focuses on the modeling and finite element analysis of the impeller, to the reasonable simplified model, such as bolt is omitted, model integration, and regardless of the gravity effect on the impeller.Key words :Centrifugal fan Impeller ANSYS Filet element目录摘要 (1)Abstract (2)目录 (3)第一章绪论 (5)1.1课题背景 (5)1.1.1行业现状 (5)1.1.2课题研究的意义 (6)第二章关于风机 (7)2.1 风机的应用 (7)2.2风机的构造与分类 (7)2.3 离心机的工作过程 (8)第三章9-19型离心通风机的三维图与平面图 (10)3.1 9-19型离心通风机平面图 (10)3.2 1-19型离心通风机叶轮三维图 (11)第四章9-19型某离心通风机叶轮的建模 (12)4.1 绘制上圆盘 (12)4.1.1 创建草图 (12)4.1.2 绘制草图 (12)4.1.3 旋转成体 (13)4.2绘制下圆盘 (13)4.2.1 创建草图 (13)4.2.2绘制草图 (13)4.2.3旋转成体 (14)4.3绘制叶片 (14)4.3.1 创建草图 (14)4.3.2 绘制草图 (15)4.3.3 拉伸成体 (15)4.3.4 布尔运算 (16)4.4 打孔与螺栓 (17)4.4.1 创建草图 (17)4.4.2 绘制草图 (17)4.4.3 打孔 (17)4.5 求和 (18)第五章叶轮的ANSYS有限元分析 (19)5.1 有限元的基本思想 (19)5.1.1 有限元结构分析的分析流程 (20)5.1.2 有限元法的优缺点 (21)第六章离心通风机叶轮的ANSYS分析 (22)6.1 UG叶轮模型导入到ANSYS (22)6.2 离心通风机叶轮的有限元分析 (23)6.2.1 设立工作目录、文件名、标题和分析模块 (23)6.2.2选择单元类型 (24)6.2.3 设置材料属性 (24)6.2.4划分网格 (24)6.2.5 施加约束 (25)6.2.6 施加荷载 (25)6.2.7 求解 (25)6.3 后处理 (26)6.3.1总位移云图 (26)6.3.2梅森应力图 (26)6.3.3应力强度 (27)6.3.4环向位移 (27)6.3.5环向应力 (28)6.3.6径向变形图 (29)6.3.7径向应力分布图 (29)第七章结论 (30)参考文献 (31)致谢 (32)第一章绪论1.1课题背景进入21世纪,现已成为世界第二大经济体的中国经济发展令世界倾慕。

基于workbench的离心式叶轮有限元分析

基于Workbench 的离心式叶轮有限元分析荆晶1,顾崇谦2,吴奎3,谈立春2,窦磊1(1.国核电力规划设计研究院有限公司,北京100020;2.北京太阳宫燃气热电有限公司,北京100020;3.锦州新锦化机械制造有限公司,辽宁锦州121000)表1叶轮相关参数参数参数值叶轮直径D 1/mm 526叶轮内径D 2/mm 140轮毂宽度H /mm 100转速/(r ·min -1)11400功率/kW2300摘要:离心式叶轮压缩机叶轮的工作性能直接影响压缩机的工作效率。

叶轮结构的强度分析是其结构设计中的重要一环。

采用有限元法分析了采用过盈方式连接的离心式叶轮在工作状态下的应力和变形情况,结果表明:最小过盈量为0.22mm,此时叶轮可传递的功率为4736kW,安全系数为2.0,满足设计要求;当过盈量为0.24mm,转速为11400r/min时,叶轮的最大等效应力为727.61MPa,小于材料屈服强度,满足使用条件。

关键词:离心式叶轮;过盈装配;有限元法;ANSYS Workbench中图分类号:TH 45文献标志码:A文章编号:1002-2333(2019)12-0066-03Finite Element Analysis of Centrifugal Impeller Based on WorkbenchJING Jing 1,GU Chongqian 2,WU Kui 3,TAN Lichun 2,DOU Lei1(1.National Nuclear Power Planning and Design Institute Co.,Ltd.,Beijing 100020,China;2.Beijing Taiyanggong Gas-fired Thermal Power Co.,Ltd.,Beijing 100020,China;3.Jinzhou Xinjinhua Machinery Manufacturing Co.,Ltd.,Jinzhou 121000,China )Abstract:The working performance of impeller in centrifugal impeller compressor directly affects the working efficiency of compressor.Strength analysis of impeller structure is an important part of its structural design.This paper analyzes the stress and deformation of centrifugal impeller connected by interference mode using finite element method.The results show that the minimum interference is 0.22mm,the power transmitted by the impeller is 4736kW and the safety factor is2.0,which meets the design requirements.When the interference is 0.24mm and the speed is 11400r/min,the maximumequivalent stress of the impeller is 727.61MPa,which is less than the yield strength of the material and meets the application conditions.Keywords:centrifugal impeller;interference assembly;finite element method;ANSYS Workbench0引言叶轮是压缩机的核心部件,工作中一直处于高速的旋转状态,其运行安全是影响压缩机能否稳定运行的关键因素。

基于ANSYS Workbench的叶轮有限元分析

【 关键词】 涡轮增压器

汽车 有 限元分析

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 7 - 4 5 5 4 . 2 0 1 4 . 0 2 . 0 5

0 引言

涡轮 增压 器 是 一 种 高 速 回转 机 械 , 一 旦 出 现

故障, 特别 是 运动 部分 发 生 故 障 , 将 导致 整 个 增 压

臻

基于 A N S Y S Wo r k b e n c h的 叶 轮 有 限元 分 析

严 勇 倪计民 王琦玮 石 秀勇 ( 同济大学 , 上海 2 0 1 8 0 4 )

【 摘要】 利用A N S Y S W o r k b e n c h 软 件对某增压器压气机叶轮进行静强度计算及模态计算, 分析叶轮应

进行 结构 改 型优 化 , 以满足 叶轮 的可 靠性 要求 。

收 稿 日期 : 2 0 1 3—1 2—1 3

・

20 ・

上海汽车

2 0 1 4 . 0 2

器 在极 短时 间 内损坏 ¨ 。随着 涡 轮 增 压器 压 比及

转 速 的不断 提 高 , 增 压 器 转 子 叶轮 部 分高 速 旋 转 造 成 应 力 过 大 导 致 低 周 疲 劳、 一 次性强 度 破 坏 以及 叶轮 振 动 引起 的 损 坏 是 压 气 机 叶 轮 损 坏 的 主 要 原 因。如 图 1所 示 , 某 压 气 机 叶轮在 尾 缘 根 部 位 置 出现 断裂 问题 , 针 对 这

产 品 , 集 成 了有 限元 分析 的前 处 理 、 分 析计 算 和 后 处理 功能 , 解决 了传 统 C A E软 件数 据 接 口与共 享 不方 便 的 问题 , 大 大提 高 了仿真 计算 效 率 。 图 2 为 Wo r k b e n c h强 度分 析 的步骤 。

基于ANSYS的离心泵叶轮优化设计

Q

c . >9 0。

Q

图 2 叶片 出口角 对 泵性 能 的影响

1 2 叶轮 出 口宽 度 b . :的影 响 叶轮 出 口宽 度 b 对泵 性能 曲线 的影 响如 图 3

不低的。在机械损失 中, 轴承和密封损失功率所 占比重不大 , 而且泵的比转数越低 , 其轴承和密封 损失越小 。目前圆盘摩擦损失 Ⅳ 常采用下式估

( 试验 室为 B级 ) 图 1所 示 。 由图 1可 以看 如

泵 的特性曲线的差别是液体在泵 内不同运动 状态的外部表现形式 , 而运动状 态是 由泵过流部 件的几何形状决定的。下面就叶轮出口几何参数 对泵特性曲线及效率 的影响进行分析。

1 1 叶片 出 口角 J . B 2的影 响 叶片 出 口角 对 泵 性 能 曲线 的 影 响 如 图 2

化设计 。结果表 明, 优化后叶轮 的圆盘摩擦损 失有较为显著的下 降, 泵的效率有所提 高。

关 键 词 离 心 泵 中图分类号 叶轮 优 化 设 计 文献标识码 A 文章编 号 0 5 -04 2 1 ) 20 6 -5 2 46 9 ( 0 0 0 -150 T 0 12 Q 5.1

图 1 L 5 .6 B 0 1 0型 离心泵原 设 计泵性 能 试验 曲线

离心泵效率为 目标 的叶轮优化设计数学模 型, 对 L 5 -6 离心 泵 的 叶 轮 直 径 和 出 口几 何 参 数 B 010型 进行 了优化设计 , 实现从静态分析向动态分析、 从

按 经验设 计 向优化 设计 的转变 。 1 原 设计泵 性 能 曲线的 分析 L 5—6 B010型离 心 泵 原 设 计 泵 性 能 试 验 曲线

传统的离心泵设计方法是建立在一元理论和 相似理论基础上的模型换算法 和速度系数法 , 速 度系数法和模型换算法实质上是相同的。目前国 内资料 大 多 基 于 Seno 早 期 统 计 结 果 … 。 国 tpnf

浅谈用ANSYS进行离心通风机叶轮强度分析

浅谈用ANSYS进行离心通风机叶轮强度分析作者:胡丽刚王志军来源:《工业设计》2017年第01期摘要:在通风机中,ANSYS基于长期的有限元理论与实践工程经验上发展起来的。

对于风机我们使用ANSYS软件进行结构强度分析能够更贴近实际工况值,本文结合4-2X75No6E 型离心通风机叶轮的强度分析过程进行了论述。

关键词:离心通风机叶轮; ANSYS;强度分析1 概述离心通风机是较为常见的通风机械,有一些场合用的通风机的安全性要求很高,比如矿井通风机、核电站的核级风机,这些场合的风机除了要满足气动性能外,对运行安全性有着更高的要求,尤其是核电站中使用的核级风机,在以往的设计和使用情况来看,核级风机的叶轮在设计时的安全系数通常在不加载地震激励的情况下至少应取n≥4,这样在做抗震试验时才能满足要求,不出现影响安全的情况发生。

因此这就需要我们在设计阶段对一些关键部件进行强度计算,对于离心风机来说,叶轮为旋转部件,也是核心部件,运行中叶轮的安全性最为重要。

叶轮的计算我们以前只能用传统的力学计算来验证。

随着计算机技术的发展以及有限元软件的大量应用,其计算更能接近真实工况,计算也更为可靠和快速。

因此本文采用有限元分析的方法,验证其在额定全压及离心力作用下,对离心风机叶轮中的部件叶片、轮盘、轮盖的应力和应变进行计算分析,看所做的设计方案是否能够满足相应的强度要求。

2 风机设计参数3 分析工具大型通用有限元计算软件 ANSYS 14.5。

4 有限元模型本文采用基于有限元方法的大型通用数值模拟软件进行模拟分析。

由于有限元方法存在离散误差,为了将该部分的误差影响尽量避免,在分析前首先对原始模型采用不同尺寸的网格进行多次的模态分析,通过查看基频随着网格尺寸逐渐细化的变化规律,在尽量缩减计算规模的前提下,得到合适的网格尺寸。

即结果的网格无关性检查。

然后基于此网格尺寸对模型进行完整的模拟分析。

建立叶轮模型过程中,对模型中容易出现应力集中的叶片与轮盖、叶片与轮盘交界处做圆角处理,避免出现冗余的计算结果,使计算结果更具有准确性。

基于ANSYS的风电机组叶片动态响应分析与优化设计

基于ANSYS的风电机组叶片动态响应分析与优化设计风电机组是目前广泛应用于清洁能源领域的一种发电设备,其核心部件之一是叶片。

叶片的设计与优化对于提高风电机组的发电效率、减少结构疲劳损伤具有重要意义。

本文将基于ANSYS软件,对风电机组叶片的动态响应进行分析,并提出优化设计方法。

一、叶片动态响应分析叶片在工作过程中会受到风力的作用而发生弯曲和振动,因此需要进行动态响应分析。

首先,我们需要建立叶片的有限元模型。

通过ANSYS的建模工具,可以将叶片的几何形状进行三维建模,并使用适当的材料属性对叶片进行参数化描述。

在建立有限元模型后,我们需要给予风电机组施加载荷。

根据风力的特性和叶片的运行条件,可以采用风力加载模块对叶片进行施加风载。

该模块可以模拟风力的作用,计算叶片所受的风载大小和方向,并将其作为载荷输入到有限元模型中。

接下来,通过ANSYS的动态分析功能,对叶片的振动响应进行计算。

动态分析将考虑材料的刚度、阻尼和质量等因素,得出叶片在不同工况下的振动情况。

通过分析叶片的振动频率和振型,可以评估叶片的结构是否合理,是否存在共振问题。

二、叶片优化设计在进行叶片的优化设计时,我们可以通过ANSYS的参数化设计功能来实现。

首先,我们需要确定需要优化的设计变量,如叶片的几何参数、材料参数等。

然后,通过定义参数和参数范围,可以使得ANSYS自动地进行参数组合和计算。

通过进行多次模拟计算和优化迭代,可以得到不同设计变量组合下的叶片性能。

根据设定的优化目标,如最小化叶片的振动响应或最大化叶片的发电效率,可以选取最优的设计变量组合作为最终的优化设计方案。

另外,对于叶片的优化设计,还可以考虑使用拓扑优化方法。

拓扑优化可以根据预设的约束条件和目标函数,在给定的设计空间内调整叶片的材料分布,使得叶片的结构更加均衡和优化。

通过结合拓扑优化和动态响应分析,可以得到更加高效和可靠的叶片设计方案。

三、实例分析与展望通过基于ANSYS的风电机组叶片动态响应分析与优化设计方法,可以有效地评估叶片的结构性能,并提供优化建议。

ANSYS有限元分析实用教程-叶轮,涡轮

Workshop Supplement

INTRODUCTION TO ANSYS 5.7 - Part 2

3.

进入前处理器,分别定义单元类型1为SOLID95, 单元类型2为MESH200.对MESH200单元 设置KEYOPY(1) = 5 :

– Main Menu > Preprocessor > Element Type > Add/Edit/Delete … [Add ...] – 选择 "Structural Solid" 和 "Brick 20node 95",然后按 [Apply] – 选择 "Not Solved" and "Mesh Facet 200",然后按[OK] 选择[Options ...] Set K1 = "TRIA 6-NODE",然后按[OK] [Close] 或使用命令: /PREP7 ET,1,SOLID95 ET,2,MESH200 KEYOPT,2,1,5

– – Main Menu > Preprocessor > Loads > -Loads- Apply > -Structural- Displacement > On Nodes + 或使用命令: D,ALL,UZ

January 30, 2001 Inventory #001444 W2-9

2A. 耦合

– – Main Menu > Preprocessor > MeshTool … 或使用命令: VMESH,1

Workshop Supplement

INTRODUCTION TO ANSYS 5.7 - Part 2

基于ANSYS的风机叶轮有限元强度分析

GM Manufacture

家生产的PVC软管的差异对接触角滞后的影响也极小 (F=0.043,P >>0.05)。因此,可认为水平管测量方法 在最不利条件下的系统误差最大值即为表6数值。

在精细化管理理念日益昌盛的今天,越来越多的 石化行业工程技术人员逐渐察觉到水平管测量方法本身 存在固有的系统误差。对于水平管测量方法,如果高程 差的测量值接近允许误差值时,则必须对比系统误差极 值,必要时进行复测确认,以确保安装质量。

【关键词】叶轮 叶片 加强筋 ANSYS

一、前言

叶轮是风机的核心部件,其结构包含前盘、叶 片、后盘和轴盘。由于叶轮是高速旋转的部件,为了其 稳定性在制作时一般用料较厚。为了优化结构,应用 ANYS Workbench对0473X9D的叶轮进行强度分析,使 其在强度、性能不变的情况下减少料厚,降低制作成 本,同时也为类似风机的料厚选用提供参考。

62 通用机械 2019年 第6期

图4 叶轮等效应力Von-Mises图

通用机械制造

GM Manufacture

图7 叶轮模型划分网格

图5 叶轮的总变形Total Deformation图

三、结构优化改进

根据上面分析结果,对叶轮的改进方法如下:叶 轮整体结构尺寸不变,前盘有4mm减薄为3mm,叶片 由5mm减薄为4mm,后盘由6mm减薄为5mm,叶轮入 口应力大的地方加一圈φ 8mm的圆钢加强筋。

基于Ansys-Workbench的高温离心风机叶轮有限元分析

耐高温循环风机在有色金属连续带材(铜带或铝 带)退火炉中,作为喷气加热的动力源起着核心的作 用[1],调研发现,国内风机厂家尚无这种风机制造业绩 和经验;有关高温风机制造的相关国内外文献较少,国 外厂家仅有德国 PILLER 和英国 HOWDEN 等少数顶尖 风机供应商能够制造,价格昂贵;在与 EBNER 工业炉公 司和 OTTO JUNKER 工业炉公司[2]的交流过程中,笔者 也了解到这类核心设备,是其企业的核心机密,是为本 公司自行设计喷气加热炉的量身订制的,风机转子材 料选用 INCONEL 617,质保期可达 10 年。

基于ANSYS软件的离心风机叶轮有限元分析

基于ANSYS软件的离心风机叶轮有限元分析

李鹏飞;张玉宝

【期刊名称】《机械管理开发》

【年(卷),期】2018(033)006

【摘要】根据离心风机的实际工作情况,采用理论计算与ANSYS软件相结合的方法,对离心风机叶轮进行三维建模、风道流场分析和强度分析,从而得出不同转速下叶轮的强度,然后对不同转速下的强度与位移变形进行对比分析,确定叶轮能承受的最大转速,为更好地掌握和分析离心风机生产运行工况提供理论基础.

【总页数】3页(P35-37)

【作者】李鹏飞;张玉宝

【作者单位】内蒙古科技大学, 内蒙古包头014010;内蒙古科技大学, 内蒙古包头014010

【正文语种】中文

【中图分类】TH432;TP391.72

【相关文献】

1.基于ANSYS Workbench小麦脱粒机离心风机叶轮有限元分析 [J], 李吉成;果霖;朱景林;张天会

2.基于ANSYS的多翼型离心风机叶轮有限元分析 [J], 陈晓;陈小兵;龚艳

3.基于ANSYS的离心风机叶轮有限元分析 [J], 高平;张文焘;刘梦安;颜建田

4.基于ANSYS不同型线叶片的离心风机叶轮有限元分析 [J], 王锐;景璐璐

5.基于Ansys-Workbench的高温离心风机叶轮有限元分析 [J], 左曙光;刘益民;陆伟

因版权原因,仅展示原文概要,查看原文内容请购买。

基于ANSYS的离心风机叶轮结构优化研究

基于ANSYS的离心风机叶轮结构优化研究冀春俊;高亚威;孙琦;冀文慧【摘要】Impeller is the core part of a centrifugal fan. As the impeller is rotating at a very high speed, the rotor and stator part should not contactat all. The tip clearance has a great influence on the fan efficiency because of the leakage loss and the secondary flow loss. A convex structure on the impeller wheel side was proposed to reduce the strain of the impeller so as to control the impeller tip clearance more accurately. Four new structure were designed and evaluated numerically by ANSYS. The results indicate that the new structure may reduce the axial and radial displacement of the impeller effectively. The design of the convex minimize the leakage loss and secondary flow loss by optimizing the tip clearance.%叶轮是离心风机的核心部件,由于叶轮是高速旋转的部件,动静之间不能有接触,同时动静之间的间隙通过泄漏损失和二次流损失直接影响风机的效率。

基于ANSYS 建模的风力机叶片模态分析及稳定性分析

4 米截面处首先出现失稳; 3 载荷为 My(min)极限载荷的 1.25 倍时,在

4.5 米截面处首先出现失稳; 4 载荷为 My(max)极限载荷的 1.11 倍时,在

4.5 米截面处首先出现失稳; 5 在 My(max),My(min),Mx(max),Mx(min)

det([K] − λ[M ]) = 0

(2.5)

模态阶数 振型 自然频率 (无转动) 预应力频率

(转速 20rpm)

1 挥舞

2 摆振

3 挥舞

4 摆振

5 挥舞

0.987 1.766 3.164 6.258 6.642

1.089 1.814 3.274 6.310 6.742

其中, λ =ω2 ,上述行列式为 λ 的多项式,有根

为临界屈曲载荷 Pcr ,记

λi

=

Pcri P

则方程(3.6)可以表示为

det([Ka ] + λi ⎡⎣Kd ⎤⎦) = 0

(3.7) (3.8)

可见求解屈曲临界载荷 Pcri 转化为求解特征值问题

即式(3.8),所求屈曲临界载荷为

Pcr = min(λi )Pa

(3.9)

min(λi ) 为失稳临界特征值,又称为失稳屈曲因子,

为失稳临界载荷与设计载荷之比。

3.2 计算结果

表 2 极限载荷下最小屈曲因子及截面

Mx(min)

Mx(max)

屈曲 截面 屈曲 截面

My(min) 屈曲 截面

My(max) 屈曲 截面

因子

因子

因子

因子

1.01 4m 1.34 4m

基于ANSYS的离心风机叶轮结构优化研究

o f t h e l e a k a g e l o s s a n d t h e s e c o n d a r y f l o w

l o s s . A c o n v e x s t r u c t u r e o n t h e i mp e l l e r wh e e l s i d e wa s p r o p o s e d t o r e d u c e t h e s t r a i n

基 于 ANS YS的 离 心 风 机 叶 轮 结 构 优 化 研 究

冀春俊 高亚威 孙 琦/ 大连理工大学能源与动力学院

冀 文慧 / 大连 中意 透平 科技 有 限公 司 中图分 类号 : T H4 5 2 ; T K 0 5 文 献标 志码 : A 文章 编号 : 1 0 0 6 — 8 1 5 5 一 ( 2 0 1 6 ) 0 6 — 0 0 4 9 — 0 4

农用风机叶轮的有限元分析

农用风机叶轮的有限元分析李燕平;吕新民【摘要】叶轮是离心通风机的关键部件.叶轮上的叶片根部经常发生破坏,确定叶轮的应力和应变分布规律是提高风机强度的基础.为此,借助于有限元分析软件ANSYS对某农用离心风机叶轮进行了静强度分析,得到了叶轮的应力和应变分布规律,验证了设计的合理性,并为进一步优化叶轮结构提供了参考依据.【期刊名称】《农机化研究》【年(卷),期】2012(034)004【总页数】3页(P207-209)【关键词】叶轮;强度;有限元分析;优化【作者】李燕平;吕新民【作者单位】西北农林科技大学机械与电子工程学院,陕西杨凌712100;西北农林科技大学机械与电子工程学院,陕西杨凌712100;陕西省农业装备工程技术研究中心,陕西杨凌712100【正文语种】中文【中图分类】TK83;O241.820 引言风机在农业机械中应用很广[1]。

在植保机械上,用气流喷洒药粉和药液,并使药液雾化;在谷物收获机械及清选机械上,用气流进行清选及谷粒分级;在谷物干燥机械中,用气流作为载热体加热烘干谷物,同时作为载湿体带走水汽;在输送装置中,则用气流输送各种农业物料;在播种施肥机械中,用气流排种、清种、送种及气力施肥。

此外,在农业设施、养殖工程和农副产品加工等领域也都要用到风机。

因此,风机的性能是提高工作效率、保证工作质量的关键。

叶轮是风机的关键部件,由于高速转动所产生离心力的作用,在叶轮内产生非常大的应力,因而叶轮也是最易损坏的部件。

叶轮的强度是风机在工程应用中不可忽视的问题,其传统计算方法较繁琐,涉及的因素很多,不仅与几何尺寸有关,还与回转速度等方面相关[2]。

传统的理论计算方法对于真实叶轮必须做很多简化才能进行求解。

例如,将叶片假定为简支梁或固定梁进行静力强度校核,这样得到的计算结果与实际情况有比较大的误差[3]。

有限元分析方法不需要对叶轮进行简化,因此得到的计算结果更接近实际情况。

借助于广泛应用的有限元分析软件ANSYS,可以很方便地对叶轮进行静强度分析。

基于ANSYSWorkbench的离心泵叶轮强度分析

析, 验证了设计的叶轮满足强度要求, 为其结构设计提 供了数值依据。叶轮强度分析计算流程如图 1 所示。

图1

叶轮强度分析计算流程图

0707 收稿日期: 2011作者简介: 贾宁宁( 1986- ) , 女, 硕士研究生, 主要研究方向为结构设计与数值分析。 ), CAD / CFD / CAE 及数值模拟。Email: cmyang@ 163. com 通信作者: 杨昌明( 1979男, 教授, 博士, 主要研究方向为机械设计及理论、

西 华 大 学 学 报 ( 自 然 科 学 版 ) Journal of Xihua University · Natural Science

2011 年 11 月 Nov. 2011

159X( 2011 ) 06005204 文章编号: 1673-

基于 ANSYS Workbench 的离心泵叶轮强度分析

* ( ρμ i μ j ) p = - + x i x i 2 ε ijk kω j μ k

[ μe (

μ i μ j + )] x j x i - x j ( 2)

2, 3 ) 分别代表 x, y和z 式中: ρ 为流体密度; x i ( i = 1 , v, w; 坐标; μ i 和 μ j 分别代表平均相对速度分量 u, p * 为折算压力; μ e 为有效粘性系数, 等于分子粘性 系数 μ 和紊动粘性系数 μ t 之和; ε ijk 是张量。为了确 定有效粘性系数 μ e , 采用标准 κ - ε 模型来封闭方 程组。 μe = μ + μt μ t = ρC μ κ ε

图3

流体网格模型

2. 2

控制方程

对于离心泵叶轮中不可压缩流体的定常流动 , 根据布辛涅斯克 ( Boussinesq ) 涡粘性假设, 连续方 程和动量方程可以写成张量形式 ( ρμ i ) =0 x i

基于ANSYS软件的有限元分析

基于ANSYS软件的有限元分析作者:朱旭,霍龙,景延会,张扬来源:《科技创新与生产力》 2018年第7期摘要:ANSYS软件是大型通用有限元分析程序,操作简单方便,功能强大。

对ANSYS软件的发展历程和功能进行了说明,对基于ANSYS软件的有限元分析流程进行了详细介绍,并通过平面悬臂桁架结构实例详细介绍了ANSYS软件在有限元分析中的应用。

结果表明,ANSYS软件是有限元分析强有力的工具,能够完成各种工程问题的有限元数值模拟。

关键词:数值模拟方法;有限元分析;ANSYS软件中图分类号:TP391.7 文献标志码:A DOI:10.3969/j.issn.1674-9146.2018.07.097目前在工程领域中常用的数值模拟方法有有限单元法、边界元法、有限差分法等,其中以有限单元法的应用和影响最广。

有限单元法是一种连续结构离散化数值计算方法,通过对连续体划分单元,用单元和节点组成有限未知量的近似离散系统去逼近无限未知量的真实连续系统[1]。

有限单元法具有适应性强、计算精度高、计算格式规范统一等诸多优点,已经广泛应用到土木工程、机械工程、航空航天、核工程、海洋工程、生物医学等诸多领域中。

早在18世纪末,欧拉就用与现代有限元相似的方法求解了轴力杆的平衡问题。

随着计算机技术的快速发展,有限元数值模拟技术日益成熟。

ANSYS软件是美国ANSYS公司出品的集结构、流体、电场、磁场、声场等多领域分析于一体的大型通用有限元分析软件,能与多数计算机辅助设计软件(如Pro/Engineer,CATIA,AutoCAD等)接口,实现数据的共享和交换[2]。

基于ANSYS软件的有限元分析,将有限元分析和计算机图形学结合在一起,不仅能够为各种工程问题提供可靠的有限元分析结果,而且可以显示构件的变形图和应力云图等可视化结果,还可以观察到试验中无法观察到的发生在结构内部的一些物理现象,例如弹体在不均匀介质侵彻过程中的受力与偏转等。

基于ANSYS软件的叶片轮盘的模态有限元分析报告

基于ANSYS软件的叶片轮盘的模态有限元分析报告一、概述本次大作业主要利用ANSYS软件对叶片轮盘的模态进行分析,计算出叶片轮盘的固有频率和振型。

然后与实际情况进行比较,证明分析的正确性,从而为叶片轮盘的优化分析提供了充分的理论依据,并且通过对ANSYS软件的实际操作深刻体会有限元分析方法的基本思想,对有限元分析方法的实际应用有一个大致的认识。

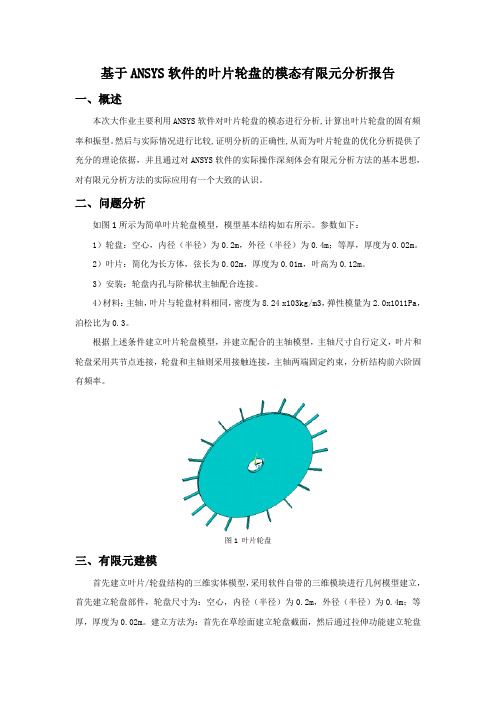

二、问题分析如图1所示为简单叶片轮盘模型,模型基本结构如右所示。

参数如下:1)轮盘:空心,内径(半径)为0.2m,外径(半径)为0.4m;等厚,厚度为0.02m。

2)叶片:简化为长方体,弦长为0.02m,厚度为0.01m,叶高为0.12m。

3)安装:轮盘内孔与阶梯状主轴配合连接。

4)材料:主轴,叶片与轮盘材料相同,密度为8.24 x103kg/m3,弹性模量为2.0x1011Pa,泊松比为0.3。

根据上述条件建立叶片轮盘模型,并建立配合的主轴模型,主轴尺寸自行定义,叶片和轮盘采用共节点连接,轮盘和主轴则采用接触连接,主轴两端固定约束,分析结构前六阶固有频率。

图1 叶片轮盘三、有限元建模首先建立叶片/轮盘结构的三维实体模型,采用软件自带的三维模块进行几何模型建立,首先建立轮盘部件,轮盘尺寸为:空心,内径(半径)为0.2m,外径(半径)为0.4m;等厚,厚度为0.02m。

建立方法为:首先在草绘面建立轮盘截面,然后通过拉伸功能建立轮盘实体。

完成轮盘建模后,建立叶片部分,叶片尺寸为:简化为长方体,弦长为0.02m,厚度为0.01m,叶高为0.12m。

首先建立叶片截面,然后通过拉伸功能拉伸处单个叶片实体,最后通过环形阵列功能,阵列出18个叶片实体,最终几何模型如下图所示。

再进行主轴部件建立,首先在轮盘圆心位置建立直径为0.4m的草绘圆,并进行拉伸,采用两侧等向拉伸,分别拉伸1m,再做主轴两端分别建立直径为0.2m的草绘圆,并拉伸0.5m,形成阶梯轴,如下所示如图 2所示,采用材料默认的结构钢材料即可,材料的杨氏模量为2e11Pa,泊松比为0.3,密度7850kg/m3,所有部件材料为结构钢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

775 850 1 600 160 85

20

35

10

采用 CREO 软件对离心风机叶轮进行三维建 模,三维模型见图 1 所示。

图 1 离心风机叶轮三维模型

收稿日期:2018-03-12 第一作者简介:李鹏飞(1986—),男,本科,2009 年毕业于内蒙 古科技大学过程装备与控制工程(化工机械)专业,现为机械 工程专业在读工程硕士,安全评价师,工程师,就职于内蒙古 安邦安全科技有限公司。

5.710e+001 4.282e+001 2.855e+001 1.427e+001 0.000e+000 m/s

图 2 500 r/min 转速下 2 000 步后的流线图

不同转速下 2 000 步后离心风机的出口速度和 出口压力见表 2。

表 2 不同转速下 2 000 步后离心风机的出口速度和

关键词:离心风机叶轮 强度分析 动力学分析

中图分类号:TH432;TP391.72

文献标识码:A

文章编号:1003-773X(2018)06-0035-03

引言 叶轮作为离心风机实现机械能转换为风能的核

心部件,其力学性能的好坏直接影响了离心风机的 寿命及安全性。离心风机运行过程中叶轮存在弯曲、 撕裂、断裂等安全隐患,传统设计过程中一般采用理 论公式对叶轮进行强度计算不能完整的预测叶轮的 力学性能,而采用 ANSYS 有线元法不仅可对离心风 机叶轮进行强度分析和动力学特性分析,还可求得 不同转速下叶轮的应力分布、变形分布和运转过程 中的临界转速,从而为实际生产运行工况提供理论 基础[1-2]。 1 离心风机叶轮建模与流场分析

离心风机风道流动为湍流,基于 FLUENT 软件 选用 RNG k-ε 湍流模型对风道流场进行分析[4]。

离心风机工作过程中叶轮带动介质旋转,设置 旋转区域转动中心为(0,0,0)点,转轴为 Y 轴。选取 SIMPLE 算法实现压力和速度的耦合,压力相采用 standard 标准算法,设置相应的松弛因子以提高计算 的收敛性,计算求得不同转速下 2 000 步后离心风 机的流线图以及出口速度和出口压力。500 r/min 转 速下 2 000 步后的流线图见图 2。

出口压力

转速 (/ r· 出口速度 / 出口压力 转速 (/ r· 出口速度 / 出口压力

min-1) (m·s-1)

/Pa

min-1) (m·s-ቤተ መጻሕፍቲ ባይዱ)

/Pa

500

16.99 192.25 2 000

73.01 3 375.13

1 000

37.12 884.16 3 000 112.16 8 072.04

李鹏飞, 张玉宝

(内蒙古科技大学, 内蒙古 包头 014010)

摘 要:根据离心风机的实际工作情况,采用理论计算与 ANSYS 软件相结合的方法,对离心风机叶轮进行三

维建模、风道流场分析和强度分析,从而得出不同转速下叶轮的强度,然后对不同转速下的强度与位移变形

进行对比分析,确定叶轮能承受的最大转速,为更好地掌握和分析离心风机生产运行工况提供理论基础。

根据离心风机运行工艺参数,经初步理论计算 得出叶轮主要几何参数[3],叶轮主要几何参数见表 1。

表 1 叶轮主要几何参数

叶轮进 叶片进 叶轮出 叶片进 叶片出 叶片入 叶片出 叶轮叶 口直径 口直径 口直径 口宽度 口宽度 口角度 / 口角度/ 片数目 /

/mm /mm /mm /mm /mm (°) (°) 个

图 5 2 000 r/min 转

速下叶轮的强度

MPa 1 911 Max 800 345 295.73 246.45 197.18 147.9 98.63 49.355 0.018 346 Min

图 6 3 000 r/min转速

下叶轮的强度

mm

2.118 6 Max 1.883 2 1.647 8 1.412 4 1.177 0.941 59 0.706 19 0.470 79 0.235 4 0 Min

图 11 叶轮第一阶振型图

mm

2.109 4 Max 1.875 1.640 6 1.406 3 1.171 9 0.937 5 0.703 13 0.468 75 0.234 38 0 Min

叶轮前六阶固有频率见表 4。

表 4 叶轮前六阶固有频率

阶 固有频率 /Hz 阶 固有频率 /Hz 阶 固有频率 / Hz

一阶 54.886 三阶 88.635

五阶

210.98

二阶 54.897 四阶

104.1

六阶 210.99

叶轮前六阶振型图见图 11—图 16。

MPa 849.28 Max 345 172.55 147.91 123.26 98.618 73.973 49.327 24.682 0.036 346 Min

图 3 500 r/min 转速下

叶轮的强度

MPa

212.28 Max 181.63 172.55 147.91 123.26 98.606 73.957 49.307 24.658 0.008 238 5 Min

图4

1 000 r/min 转

速下叶轮的强度

力学分析求得叶轮前六阶固有频率及振型图[7]。

总第 182 期 2018 年第6 期

机械分析与设计

机械管理开发 MECHANICAL MANAGEMENT AND DEVELOPMENT

Total 182 No.6,2018

DOI:10.16525/14-1134/th.2018.06.015

基于 ANSYS 软件的离心风机叶轮有限元分析

不同转速下叶轮的强度与位移变形分布见下页 图 3—图 10。

· 36 ·

机械管理开发 jxglkfbjb@

第 33 卷

MPa 53.063 Max 34.16 29.891 25.621 21.351 17.081 12.811 8.5417 4.2719 0.002 110 4 Min

2 不同转速下叶轮的强度分析 基于 ANSYS 软件静力学模块对离心风机叶轮

强度进行分析,选取叶轮材料参数为结构钢,弹性模 量为 200 GPa,泊松比为 0.3[5-6]。在支座键槽处施加 固定约束,叶轮整体施加相应的转速,导入 FLUENT 软件得到的风压后,求得叶轮的强度,得出最大强度 出现在支座和叶轮的螺栓连接处[7-9]。