中频炉循环水的余热利用

电厂循环水余热在供热系统中的利用

电厂循环水余热在供热系统中的利用摘要:随着我国社会整体生产力水平的提高,供热系统和热电厂也都在稳步的发展中创新和开拓着。

电厂循环水余热技术作为新兴的技术,近两年来已经得到了一定范围的推广和发展,这对于整个供热系统和电厂来说都是十分重要的前进动力,能够有效解决在发展过程中部分城市投入成本过高的问题,以及热源供应不足和大气治理投入力度过大等发展难题。

循环水余热技术在提供更为优质保暖效果的同时,还能够帮助解决发展过程中的难题,协助整个社会不断向前发展。

基于此,本文将主要关注电厂循环水余热技术在供热系统中的基本应用以及实际应用后的效果。

关键词:电厂;循环水余热技术;供热系统;实际应用1.电厂循环水余热系统在供热系统应用中的意义(一)、解决供热量不足的问题社会的发展变化影响着产业的产能,随着我国经济发展水平的不断提高和城市人数的激增,电厂的产能开始出现断层。

建筑数量的发展、居住人数的增多,占地面积的增大等等,都成为了制约电厂供热系统产能和发展的决定性因素,因此,为了符合当前社会的发展趋势和发展规模,将供热量产能进行进一步的提升,升级系统是必然的。

循环水余热系统的实际应用,正是解决了这一关键性的问题,在以往传统的供热系统运作当中,高容量和高参数的供热机组在运行的过程中会因为大量排气产生余热,这些热量并没有被计算在热量供应系统之中,其能量被严重忽视和浪费了。

而循环水冷却系统通过技术弥补了这一缺口,将系统运作产生的这部分热量排放到已有环境当中,既能够增加供热系统的效能,还减少了不必要的浪费。

循环水余热系统通过长期的运作和实验,其数据表明这一部分节省的能量十分充足,且这些余热完全可以投入到供暖当中,长此以往能够为我城市整体的供暖节省至少百分之三十的额外供热量。

这不仅减轻了供热负担,还降低了供热的总体投入,最终达到了资源节约的目的。

(二)、对电厂循环水进行合理利用循环水作为电厂的另一大消耗单位,始终无法得到合理的应用,电厂在冬季时循环水的温度较低,没有办法满足供暖要求,若想要让居民在日常生活供暖中用到循环水,那么电厂需要相应的提高自身热量的支出,这是一笔很大的消耗。

循环水余热利用在火力发电厂的应用

循环水余热利用在火力发电厂的应用吕炜;陈晓峰;左川【摘要】循环水作为发电机组的冷却介质在完成一次换热后,潜热完全释放到大气中,不仅造成环境热污染同时损失大量热能.文章通过京能热电股份有限公司的成功案例,介绍了循环水余热利用的设计方案和使用情况,并就该项目的经济性给予了分析.【期刊名称】《华北电力技术》【年(卷),期】2011(000)011【总页数】3页(P27-28,39)【关键词】循环水;余热利用;热泵;COP【作者】吕炜;陈晓峰;左川【作者单位】华北电力科学研究院有限责任公司,北京100045;华北电力科学研究院有限责任公司,北京100045;华北电力科学研究院有限责任公司,北京100045【正文语种】中文【中图分类】X7730 前言十一五期间我国政府已将“余热余压”利用工程列为“十大重点节能工程”之一,节能减排已成为整个社会的共同任务。

近年来火力发电企业都在着力探讨余热利用的途径,并开展了一些尝试性的工作,取得了一定的成果,但大规模集约式使用发电余热还鲜有成功案例。

随着北京地区城市化建设的蓬勃发展以及市民生活水平的提高,冬季供暖需求日益增加,供需矛盾也将日趋显现。

如何将余热利用和外部供暖需求结合在一起,做到供需双赢,是很多发电企业都在思考的问题。

京能热电有限公司现有4台220 MW供热机组,承担着北京地区3 200万m2的供热任务。

据2009~2010供热季节运行数据显示,4台机组整个供暖季的平均抽汽量都已接近额定抽汽量,在严寒期已达到甚至超过额定抽汽量,供热能力已经达到极限。

通过热泵技术吸收循环水回水中的潜热能并作为供热首站加热外网水,可以提高发电厂的整体能源利用率,同时增加了火电企业的供热能力。

1 京能热电公司的外供热情况京能热电公司外供热用户包括:首钢公司生产所需蒸汽和民用取暖热源。

首钢公司自2010年主体搬迁及4×50 MW自备机组关停之后,需要有外部热源进行地区热负荷支撑,生产用汽量为80 ~150 t/h,蒸汽参数 P=0.8 MPa,T=250℃,提供方式为京能热电4台机组从热再蒸汽管道抽出部分蒸汽合并,经减温减压器进行参数调整后供给首钢地区。

电厂循环水余热利用技术探究

电厂循环水余热利用技术探究摘要:热力系统主要的热损失发生在凝汽器,占燃料热能的50%以上。

并在热电联产循环指出,提高排汽压力,以利用排汽的热量供生产和生活用能,是提高蒸汽动力循环效率最有效的途径。

本文讨论利用凝汽器冷却循环水供热的有关技术。

关键词:循环水余热利用利用循环水余热进行供热是改小型凝汽机组为供热机组的有效措施。

我国从20世纪80年代起就开始利用该技术改造中低压机组,已有数十台凝汽(抽汽)式机组进行了改造。

仅辽宁省就有沈阳、抚顺、阜新等电厂,至今已安全运行20多年。

仅靠提高凝汽器压力,在安全的前提下,只能将循环水加热到60~65℃,在寒冷季节需投入尖峰加热器,将循环水加热到80~90℃,以满足采暖的需要。

该系统称为低温循环水供热系统。

还有一种系统,将低真空运行的循环水在尖峰加热器中加热到110~120℃,通过主循环管路送到热力站,在热力站通过混水,将高温水(120℃左右)混成低温水(65~70℃)送入居民家中,40~50℃的回水直接回到凝汽器,加热到65~70℃,完成一个循环,下面分析这两种系统优缺点。

一、低温循环水供热系统将纯凝机组或抽凝机组在采暖期改成低真空运行,排汽压力提高到0.3~0.4MPa,同时将冷却循环水量减少。

从而使循环出口温度由30~35℃提高到65~70℃。

循环水不再去冷却塔,而是用热网泵送到各热用户,供居民采暖。

循环水经暖气片冷却后再回到凝汽器吸收乏汽热量,再送入热网连续循环运行,循环水供热实际是用暖气片作为冷却塔使用。

由于其出口温度为65~70℃,故称为低温循环水供热。

该系统的优点是由于乏汽的余热全部被利用,消除了凝汽器中损失的占总热量50~60%的冷源损失,因此热效率高,发电热效率为76.8%,全厂的热能利用率为78.9%,发电标准煤耗仅为150~160g/(kW·h),它比高温高压大容量凝汽机组的发电煤耗低160~200 g/(kW·h)。

炉窑余热的回收与利用

工业窑炉余热回收与利用摘要:随着我国经济的快速发展,工业能源消耗剧增,与之矛盾的是化石燃料等常规能源已经发生严重短缺且价格不断升高。

而在冶金等涉及到窑炉的行业中,窑炉热效率很多都低于70%,而其排空的热值占窑炉能耗的20%以上,废气的利用率很低,有很大的节能潜能。

加上环境污染越来越严重,窑炉废气废渣等的排放标准提高,企业为了经济效益,各种窑炉余热回收利用技术被开发出来。

同时针对不同窑炉废气废水指标要选择合适的回收利用技术,这对提高窑炉热效率,节约能源都意义重大。

本文主要从工业窑炉余热的不同利用方式,直接利用余热,主要介绍利用热管换热器直接生产热水;动力回收,主要介绍烧结余热发电技术;热泵系统利用余热,主要介绍高温水源、空源热泵利用余热,分析各种技术的可行性、优缺点、改进方向以及注意的问题等方面,定性的介绍工业窑炉余热回收与利用的近期发展状况。

关键词:工业窑炉;余热利用;热管;烧结;热泵ABSTRACT:With high economic development in China,industrial energy exhausting is gradually increasing and at the same time conventional energy like fossil fuel is seriously shorted and the prize of the fuel is rising rapidly.In the industries referring to the furnaces such as metallurgy,the heat efficiency of most furnaces is less than 70% and their waste gas occupies 20% of the total energy exhausting .Because the use ratio of waste gas is low,there is much we can do to improve.Therefore,due to the bad environmental pollution, exhausting criterion of the contamination is panies seek for more economic effect,so there has been emerging various advanced technologies in waste heat utilizing.We should choose right technology for different styles of waste heat which is meaningful to increase heat efficiency of furnaces and save energy.In this artile,from diffenert ways of using waste heat,one is using it directly by heat tube exchanger;one is power recovery by using sintering waste heat generation;another is heat pump system,here just introduce high temperature water or air heat pump,analyse their feasibility, advantages or disadvantages,directions of improving and matters needing attention and so on,qualitatively introduce waste heat utilizing of furnace over the dacades.KEY WORDS: industrial furnaces;waste heat utilizing;heat tube;sintering;heat pump工业窑炉余热回收与利用0引言当前,各类工业窑炉的排烟温度高,废气量大,废气带走的能量大约占到总能耗的20%~30%,虽然窑炉会利用其余热充分预热空气、物料、燃料,但是排气的温度还是很高,损失很大能量。

2t中频炉 铸钢 循环水用量

2t中频炉铸钢循环水用量【实用版4篇】目录(篇1)1.2t 中频炉的概述2.铸钢的生产流程3.循环水用量在铸钢生产中的重要性4.2t 中频炉铸钢循环水用量的实际应用5.结论正文(篇1)一、2t 中频炉的概述2t 中频炉是一种常见的工业熔炼设备,主要用于熔化钢铁。

它的主要特点是熔化速度快、效率高、能耗低,因此在我国的钢铁行业中得到了广泛的应用。

二、铸钢的生产流程铸钢的生产流程主要包括原材料的准备、熔炼、浇注、凝固和加工等环节。

其中,熔炼是铸钢生产的关键环节,它决定了钢材的成分和质量。

三、循环水用量在铸钢生产中的重要性在铸钢生产中,循环水用量是非常重要的。

适量的循环水可以有效地保护炉体,减少炉体的磨损,同时也可以提高熔炼效率,降低生产成本。

四、2t 中频炉铸钢循环水用量的实际应用根据实际生产情况,2t 中频炉铸钢的循环水用量一般在 10-15 吨/小时之间。

这个范围内的循环水用量既可以保证炉体的安全,又可以提高生产效率。

五、结论总的来说,2t 中频炉在铸钢生产中发挥着重要的作用,而循环水用量的控制则是保证其正常运行的关键。

目录(篇2)1.2t 中频炉的概述2.铸钢生产的基本原理3.循环水用量在铸钢生产中的重要性4.2t 中频炉铸钢循环水用量的实际应用5.结论正文(篇2)一、2t 中频炉的概述2t 中频炉是一种广泛应用于铸钢生产的设备,以其高效的熔化速度和良好的熔化质量受到业界的青睐。

其中,“2t”代表了该设备的熔化能力,即每次可以熔化 2 吨的钢材。

二、铸钢生产的基本原理铸钢生产是一种通过熔化钢材,将其倒入模具中,然后冷却、凝固,最后得到所需钢制品的过程。

在这个过程中,钢材的质量、成分和温度都对最终钢制品的质量有着重要的影响。

三、循环水用量在铸钢生产中的重要性循环水在铸钢生产中起着冷却和保温的作用,对铸钢的质量和效率有着重要的影响。

适量的循环水可以保证铸钢的质量和效率,而过多或过少的循环水都会对铸钢生产产生不良影响。

综述电厂循环水的余热利用技术

综述电厂循环水的余热利用技术摘要目前我国电厂由汽轮机效率和锅炉效率构成电厂的热效率,一些能量会从锅炉排放出的烟气中损失,另一些能量会从凝汽器的循环水中损失。

对于电厂的锅炉一般工作效率为92%,锅炉排烟产生的热量损失可以借助于烟气换热器等设备来回收,但利用烟气热量效率不高;在电厂汽轮机供热为65%的工况效率时,很多的热量会在电厂机组的冷端损失,对这部分循环水的热量进行再回收利用,能够使电厂的热效率得到整体提高,大大降低对煤矿能源的消耗。

本文先是简单的分析了当前电厂循环水余热利用的意义,然后从以下几个方面分析了电厂循环水余热的利用技术。

关键词电厂;循环水;余热利用;技术说明在我国的节能减排战略中,建筑节能占有重要的位置,北方城市供热产生的建筑能耗在我国的建筑总能耗中占据着最大的比重,对北方城市的供热方面进行节能减排显得尤为重要。

下面先讲一讲当前电厂循环水余热利用的意义。

1 当前电厂循环水余热利用的意义分析近几十年来,我国的城市规模扩建迅速,很多城镇出现了供热不足的问题,供热也使人们的生活环境遭到破坏,在高参数、高容量的机组方面产生的排汽余热也没有得到充分利用,只是借助于循环水冷却系统进行排放,这部分热量具有很大的能量,根据资料表明,如果能将这些低品位的余热用于人们的日常供热中,可以为我国的电厂提高至少30%的供热能力。

目前电厂在循环水的余热利用方面遇到一些问题:在冬季时电厂循环水的水温比较低,不能达到供热的要求,需要进一步提高循环水的温度,可以通过两种方面进行水温的提高,一是把电厂循环水当成低位热源,然后通过热泵吸收余热进行供热;另一种方法是保持汽轮机组在低真空环境下正常运行。

汽轮机组的供热技术从理论方面来讲,会有很高的能效,在国外也有丰富的研究成果以及运行经验。

传统低真空运行技术有用户热负荷的严重制约,用在高参数、高容量的机组方面不合适。

在热泵方面,通过对低品位余热的供热新模式的理论分析,得出电厂把30℃左右的循环水传给用户,借助于地泵吸收热量,然后把热网水回收到凝汽器里,当成电厂的循环冷却水使用。

火电厂循环水余热利用方式的分析

火电厂循环水余热利用方式的分析摘要:火力发电厂循环水采用开式循环经过凝汽器换热后排放,所携带的热量也被白白浪费。

因此,可以通过技术改造,利用循环水回水作为化学原水可以有效利用这部分热量,这样既可以提高凝汽器补水温度,同时可在冬季停运化学反渗透加热器,节省工质,提高机组运行的效率和经济性。

关键词:火电厂;循环水回水;原水;余热利用1 前言火力发电在给人们的生活带来便利的同时,产生的水循环污染也是造成发电厂环境污染的主要原因。

锅炉热损失现象不仅增加了电厂发电的资源浪费和运行成本,并且给国家的环境治理和生态环境建设带来极大的影响。

所以,优化发电的发电技术和使用工艺,科学合理规划发电厂水循环利用系统,降低生态环境污染,提升发电厂自然资源利用率和发电总体效率,是目前我国火力发电体系改革的主要方向。

2 闭式循环冷却水系统存在的问题闭式循环冷却水系统中,由于水温、流速、蒸发的影响,各种无机离子和有机物质的浓缩,水中的低溶解度的盐类(主要是碳酸盐、磷酸盐)会以垢的形式沉积在换热器的表面和冷却塔的填料上,且由于冷却水系统的蒸发、飞溅、泄漏和排污损失的影响,不但使系统补水量增大,还会因冷却水直接与空气接触,溶解氧含量高、循环冷却水水温很适合菌藻类滋生、繁殖及快速生长,造成系统结垢、氧腐蚀、有害离子腐蚀和微生物腐蚀。

2.1水垢析出降低传热效率一般天然水中都溶解有重碳酸盐,这种盐是冷却水发生水垢附着的主要成分。

盐的浓度随着蒸发浓缩而增加,当其浓度达到饱和状态时,或者经过换热器传热表面水温升高时,会发生下列反应:Ca(HCO3)2→CaCO3↓+CO2↑+H2O冷却水经过冷却塔向下喷淋时,溶解在水中的游离CO2气体逸出,这就促使上述反应向正反应方向进行,这样CaCO3随着循环水的流动沉淀附着在换热器的传热表面,积累形成致密的碳酸盐水垢,使传热表面的传热性能下降。

2.2设备腐蚀影响安全生产和缩短使用寿命在循环冷却水系统中,循环水管道为碳钢材质,凝汽器为不锈钢管,四小换热器换热面材质为铜材或为不锈钢材质。

电厂循环水余热利用方案的研究

电厂循环水余热利用方案的研究一、内容综述随着社会经济的快速发展,电厂循环水余热利用已经成为了一种重要的节能减排手段。

循环水余热是指在电厂运行过程中产生的热水、蒸汽和废水等废热资源,这些资源具有很高的潜在价值。

通过科学合理的技术手段,将这些废热资源进行回收利用,不仅可以降低电厂的能耗,减少环境污染,还可以提高电厂的经济效益。

本文将对电厂循环水余热利用方案的研究进行详细的探讨,以期为电厂的可持续发展提供有力的支持。

在当前环保意识日益增强的背景下,电厂循环水余热利用方案的研究显得尤为重要。

通过对国内外相关研究的梳理,我们发现目前电厂循环水余热利用主要采用的方法有:换热器换热、蒸发器蒸发、地源热泵、空气源热泵等。

这些方法各有优缺点,需要根据电厂的具体情况进行选择和优化。

首先换热器换热是一种常见的循环水余热利用方法,其原理是通过换热器将循环水中的高温水与低温水进行热量交换,从而实现余热的回收。

这种方法的优点是设备简单、成本较低,但由于受到水质、流量等因素的影响,换热效率有限。

其次蒸发器蒸发是一种通过蒸发循环水中的潜热来实现余热回收的方法。

这种方法的优点是能够充分利用循环水的潜热资源,提高能源利用率,但设备成本较高,且受环境温度影响较大。

再次地源热泵和空气源热泵是两种新型的循环水余热利用方法,它们分别利用地下或空气中的恒定温度来加热循环水。

这两种方法具有节能效果显著、环保性能好等优点,但由于设备成本较高,目前尚处于推广阶段。

电厂循环水余热利用方案的研究是一个涉及多个领域的综合性课题。

在未来的研究中,我们需要继续深入挖掘各种余热利用方法的优势和局限性,不断优化和完善技术方案,以期为电厂的可持续发展提供更加有效的支持。

同时我们还应加强与政府、企业和科研机构的合作,共同推动电厂循环水余热利用技术的创新和发展。

A. 循环水余热利用的重要性和意义在当今社会,随着经济的快速发展,电力需求也在不断增加。

电厂作为发电的重要基地,其运行过程中产生的大量废热如果不能得到有效利用,不仅会造成资源浪费,还会对环境造成严重污染。

热电厂循环水余热供暖的技术应用

热电厂循环水余热供暖的技术应用【摘要】热电厂循环水的余热利用确保了城市的正常供暖,推动了城市发展。

如果循环水经凝汽发电机组用完之后直接排放,或再通过冷却塔降温循环利用,都将会造成巨大的能源浪费,这是由于循环水自身仍旧有着较多的热能可以被用来进行余热使用,热能资源有效利用将大幅提高热电厂产热能力和能源转换效率,符合国家节能减排政策。

基于此,本文首先分析了热电厂循环水余热的利用特点,其次对余热利用技术进行了介绍,希望能够为今后的循环水余热供暖基础设计提供参考。

【关键词】热电厂;循环水;余热;供暖引言热电厂循环水余热利用在我国城市发展中扮演着重要的角色,特别是当前伴随着科学技术的发展,长距离、大温差输送技术的不断升级,余热供暖已经成为了可能,除了满足社会发展需求,同时也能够在环境保护、资源再利用方面发挥出巨大效力。

希望通过本文的介绍,能够进一步加深人们对热电厂循环水余热供暖的认识,更好地推动城市发展。

1.热电厂循环水余热的利用特点发展低碳经济,推动可持续发展能够显著降低环境以及气候对社会发展的影响。

“节能、减排、降耗”逐渐成为我国社会发展的重点,加强热电厂余热回收利用是减少和保护全球环境的基本手段。

余热回收利用的换热系统的主要设备是吸收式热泵,吸收式热泵以蒸汽溶液或溴化锂为工作介质,对环境无较大污染,能够在不影响臭氧层的前提下,实现高效节能的效果。

在热电厂中水循环系统中搭配蒸汽吸收热泵或溴化锂,能够有效回收循环过程中产生的余热,从而进一步达到节能的目的。

此外,吸收式热泵还可以吸收和利用来自地下水、地表水和城市污水等不良热源的热量。

热电厂循环水余热利用是应用吸收式热泵技术回收汽轮机排汽冷凝热,给城市采暖水加热用于居民生活区供暖,实现废热利用,达到节能减排的目的。

当前,热电厂作为集中供热的热源存在两个主要问题。

一是加热一次管网回水时温差相差较大,产生了一定的不可逆转损失。

二是来自加热装置的汽轮机冷凝器的水循环废水通过冷却塔进行冷却。

中频炉水循环系统说明

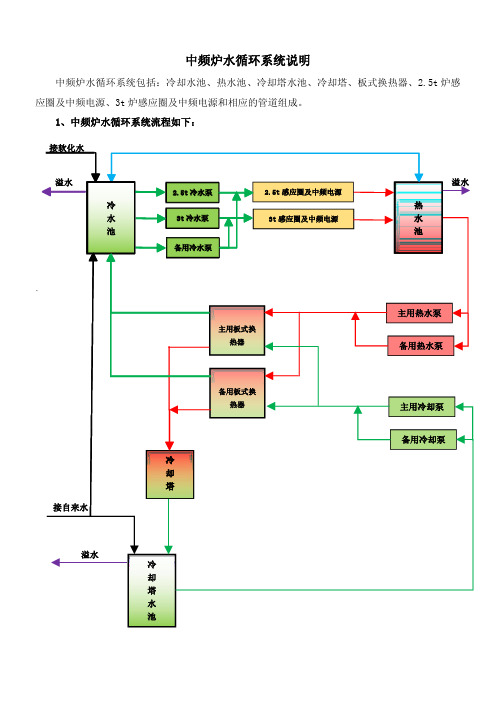

主用板式换热器备用板式换热器中频炉水循环系统说明中频炉水循环系统包括:冷却水池、热水池、冷却塔水池、冷却塔、板式换热器、2.5t 炉感应圈及中频电源、3t 炉感应圈及中频电源和相应的管道组成。

1、中频炉水循环系统流程如下:`溢水接软化水主用热水泵热水池备用热水泵溢水接自来水溢水主用冷却泵备用冷却泵冷却塔2.5t 感应圈及中频电源3t 感应圈及中频电源冷水池2.5t 冷水泵3t 冷水泵备用冷水泵冷却塔水池2、系统参数:2.1、按照中频炉设备要求,循环水设计进水温度t1≤30℃,回水温度t2≤55℃。

2.2、循环水系统共有三个水池,分别是冷水池,热水池和冷却塔水池,容量分别为74m3,,其中冷热水池蔡荣软化水,冷却塔水池采用自来水。

2.3、冷水池用冷水泵三台,型号为100LP2-60,流量为80m3/h,扬程50m,功率30KW,可两用一备,也可以一用两备,最低水位为-3m。

2.4、热水池用热水泵两台,型号为150LP-20,流量为150m3/h,扬程22m,功率18.5KW,一用一备,最低水位为-3m。

2.5、冷却塔水池用水泵两台,型号为200LP-30,流量为215m3/h,扬程26m,功率30KW,一用一备,最低水位为-3m。

2.6、冷却塔采用逆流式玻璃钢冷却塔,循环水量215m3/h,进塔水温T1=46.6℃,出塔水温T2=30℃,蒸发损失4.17%。

2.7、板式换热器两台,换热面积201.5m3,热侧软化水流量为151.4m3/h,冷侧自来水流量为215m3/h。

2.8、循环水的降温靠板式换热器和冷却塔进行热交换降温。

2.9、循环水安装有流量、压力及温度监测装置。

加热炉余热综合利用技术及应用

加热炉余热综合利用技术及应用加热炉是许多工业生产中常用的设备,它提供了所需的热量以加热物体。

在加热过程中产生的大量余热往往被忽视或浪费掉。

为了高效利用能源资源,减少环境污染,加热炉余热综合利用技术得到了广泛关注和应用。

1. 蒸汽发电技术:加热炉余热可以用于产生蒸汽,进而驱动蒸汽发电机产生电力。

这种方法可以提高能源利用效率,降低生产成本。

还可以减少对化石燃料的需求,降低碳排放。

2. 热水供暖技术:加热炉余热可以用于供应工厂、办公楼等场所的热水。

通过热水供暖,可以减少对其他能源的需求,降低暖气费用。

在夏季高温期间,热水还可以用于空调系统的供冷,提高空调效能。

3. 蓄热供热技术:加热炉余热可以通过蓄热装置储存起来,用于供热时调节温度。

这种技术可使燃料更加充分利用,提供稳定可靠的热源。

4. 废热回收技术:加热炉在加热过程中产生的废热可以通过余热回收装置进行回收利用。

常见的废热回收装置包括燃烧室换热器、烟气余热锅炉等。

通过回收废热,可以实现能源的再利用,降低能源消耗。

除了上述技术,加热炉余热还可以用于干燥、蒸馏、浸渍、预热等工艺过程中,提高生产效率。

在钢铁行业中,废热回收技术被广泛应用于高炉余热烟气锅炉和燃气余热锅炉中,实现了高炉煤气余热、炉顶煤气余热和燃气锅炉烟气余热的回收利用,大大节约了能源消耗,降低了碳排放。

在化工行业中,加热炉余热蒸汽发电技术被广泛应用于煤气、石油等化工过程中。

蓄热供热技术也被应用于石油化工、合成氨和合成甲醇等工艺过程中,通过蓄热装置实现了余热的利用,提升了热能利用效率。

在建筑行业中,加热炉余热被应用于暖通空调系统中。

利用余热供热可以减少对其他能源的需求,降低能源消耗。

加热炉余热综合利用技术在能源节约和环境保护方面具有重要的意义。

在各个行业的实际应用中,这些技术已经取得了良好的效果。

未来,随着能源和环境的问题日益凸显,加热炉余热综合利用技术将继续得到推广和应用,为实现可持续发展做出更大的贡献。

电厂循环水余热在供热系统中的利用

电厂循环水余热在供热系统中的利用摘要:现如今,我国是市场经济在快速发展,社会在不断进步,人们对于电力的需求在不断提高,火电厂的资源利用率不高,大量的余热通过烟气与循环水散失到环境中,其中循环水带走的热量占据了被浪费热量的绝大部分。

而随着我国城镇化进程的不断推进,供暖所需热量也在逐步增加。

回收电厂循环水的余热用于供热,是我国节能工作的重点之一。

关键词:电厂循环水;余热利用引言在传统电厂的生产过程中,高温高压的过热蒸汽在汽轮机中膨胀做功后变成乏汽,乏汽进入凝汽器中被循环水冷却,同时循环水吸收乏汽冷凝所释放的大量潜热,循环水进入冷却塔中进行自然通风冷却,其携带的大量低品位的余热通过对流传热进入大气中损失掉了。

虽然这部分热能品位较低,不具备做功能力,但是如果这部分能量能用于对居民供暖,将会节约大量能源,减少SO2、CO2及粉尘排放,同时还会降低循环水的蒸发量。

目前能源日趋紧张,节能减排在生产过程中意义重大,更加经济、环保的循环水余热利用技术的应用已经成为了电厂发展的新趋势。

然而电厂循环水的余热并不能直接用于供暖,因为其温度较低,尚未达到能够直接供热的高品位,应先对其升温再加以利用。

我国应用的电厂循环水低品位热能回收技术主要有汽轮机低真空工况运行方式和热泵吸收循环水低品位热能技术。

低真空工况下运行时,凝汽式机组的发电量受到用户用热量的制约,热负荷增大时,为了保证供热,发电量会适当降低。

热负荷较大、供热温度较高时,为了保证安全运行,汽轮机的结构参数需要进行调整校核,对于大型机组并不适用。

热泵吸收循环水低品位热能技术的原理是利用热泵吸收循环水中的热量将其输送给居民区的热网。

热泵回收循环水低品位热能技术不仅仅局限于中小型汽轮机组,大型汽轮机组同样适用。

1吸收式热泵简介吸收式热泵通过吸收蒸汽、燃气、热水、高温烟气、燃油等高温热源的能源能量,提取冷却循环水、地热水、城市废水等低温热源热能的一种新型技术。

它具有节能、安全、环保等好处,符合国家相关能源利用的方针政策,是国家大力推广的高新技术产业之一。

2t中频炉 铸钢 循环水用量

2t中频炉铸钢循环水用量

摘要:

1.2T 中频炉的概述

2.铸钢的生产流程

3.循环水用量的作用

4.2T 中频炉铸钢循环水用量的控制

5.结论

正文:

一、2T 中频炉的概述

2T 中频炉是一种用于熔化和冶炼钢铁的设备,具有熔化速度快、能耗低、生产效率高等优点。

在我国钢铁行业中,2T 中频炉被广泛应用,对于提高钢铁产量和质量具有重要意义。

二、铸钢的生产流程

铸钢的生产流程主要包括原料准备、熔化、调质、浇注和凝固等环节。

在这些环节中,2T 中频炉的作用举足轻重,它不仅提高了熔化效率,还对钢铁成分的均匀性和温度的控制提供了有力保障。

三、循环水用量的作用

循环水在铸钢生产过程中扮演着重要角色,其主要作用是冷却和保护模具,以保证铸钢件的表面光洁度和精度。

此外,循环水还可以调节炉内温度,防止铸钢件过热和烧焦。

四、2T 中频炉铸钢循环水用量的控制

为了保证铸钢件的质量,必须对2T 中频炉的循环水用量进行精确控制。

一般来说,循环水用量的控制需要考虑以下几个因素:

1.铸钢件的规格和形状:不同规格和形状的铸钢件对循环水用量的需求不同,因此需要根据具体情况进行调整。

2.熔化温度:熔化温度对循环水用量有很大影响,温度越高,循环水用量越大。

因此,在生产过程中需要根据熔化温度的变化及时调整循环水用量。

3.模具温度:模具温度对铸钢件的凝固时间和质量有很大影响,因此需要根据模具温度的变化调整循环水用量。

五、结论

2T 中频炉在铸钢生产过程中起着关键作用,循环水用量的控制对铸钢件的质量和生产效率至关重要。

浅谈电炉循环冷却水系统的余热利用问题

浅谈电炉循环冷却水系统的余热利用问题孙绍明【摘要】本文对电炉循环水余热利用系统进行了概述,同时结合某钢厂的电炉循环水余热回收改造工程的实际案例来探究了电炉余热回收的方法,希望为相关专业的同仁提供一些参考借鉴。

【期刊名称】《环球市场》【年(卷),期】2016(000)007【总页数】1页(P32-32)【关键词】余热利用;水系统;电炉;冷却;余热回收;循环水【作者】孙绍明【作者单位】[1]天津钢管集团股份有限公司【正文语种】中文【中图分类】TK115目前我国对电炉烟气余热回收的研究成果和工程应用较丰富,而对电炉循环冷却水系统余热利用的研究和应用较少。

国内已有钢铁厂引进了相关电炉循环水余热回收系统,从当前来看,该系统具有良好的经济效益和社会效益。

高功率和超高功率电炉炉体分为上下两段,下部外壳为钢板制作,内砌耐火材料,上部为管式水冷炉壁,炉盖也是管式水冷。

电炉排出烟气温度达1200~1400 ℃,因此炉顶弯管也要设水冷夹套冷却。

电炉燃烧室应保证室内有恒定的最低烟气温度要求,以烧除烟气中的有害气体。

考虑到电炉循环水温度太高将直接加剧设备的结垢,影响设备的冷却效果,为了延长设备的大修周期,冷却用水采用除盐水,既可保证冷却效果,又不会导致结垢。

某钢厂根据设备用水要求和当地水源供水条件选择了除盐水闭路循环水系统。

该钢厂超高功率电炉循环冷却水余热回收系统见图1。

该闭路循环冷却水系统主要供给电炉炉盖、电炉炉顶水冷弯管、电炉水冷炉壁、燃烧室和LF 炉炉盖等设备的冷却水,设计供水量2200 m3/h,水压0.7MPa,进口水温65 ℃,出口水温80 ℃。

根据当地气候条件冷却设备选用干式空气冷却器。

非采暖期用户回水经空冷器冷却后通过冷却水循环泵加压送往用户循环使用,循环水泵入口压力定为0.15 MPa,水温65 ℃。

由于是闭路循环,该循环水未受污染,设计平均补水量约3.3 m3/h(按0.15%)。

采暖期用户的部分回水经板式换热器与采暖回水(≤55 ℃)换热后与剩余部分回水共同进入空冷器,然后通过冷却水循环泵加压送往用户循环使用。