并条工艺设计-第一组

并条工艺设计

并条工艺设计1、并条机的工艺参数重点包括以下几个方面A、罗拉隔距B、后牵伸倍数C、压力棒高低D、前罗拉速度E、并合数、并条道数、两道并条的牵伸分配F、质量控制标准设置G、其它(压力、喇叭口口径、张力牵伸等)2、并条工艺设计的目标A、纤维得到良好的伸直、条干均匀度得到改善、原料得到充分混和、满足后道生产.B、纱疵很少产生。

C、较高生产效率.3、并条罗拉隔距的设置决定罗拉隔距大小的主要因素是牵伸力,它首先与纤维的长度有密切关系,另外与原料的细度、整齐度、喂入品的定量、纤维的卷曲及牵伸倍数等有关。

罗拉隔距的大小最终通过试验确定生产棉纤维时罗拉隔距参考纤维长度分布图确定A、牵伸隔距依照下列方案确定:①、主牵伸隔距=最长纤维长度②、主牵伸隔距=1%最长纤维长度+(2~3)mm③、主牵伸隔距=2.5%最长纤维长度+(9~10)mm④、其他影响因素伸(直度差、后牵伸大、短绒高、定量轻,隔距应偏小设定)B、并条后牵伸隔距依照下列方案确定①最长纤维长度。

②在主牵伸隔距基础上+(4~8)。

③后牵伸隔距设置还须考虑后牵伸倍数、纤维整齐度、条子定量等因素。

(牵伸倍数大、短绒高、定量轻,隔距应偏小设定)C、最长纤维长度及2.5%纤维长度与手扯长度的近似关系①、最长纤维长度约为手扯长度+14mm。

②、2.5%纤维长度约为手扯长度+8mm。

4、并条后区牵伸的设置并条后区牵伸其作用是为伸直纤维做准备、为前区牵伸做准备.后区牵伸倍数的确定根据原料情况,长度、长度整齐度、半制品纤维伸直情况、并条的道数、条子定量、罗拉隔距等确定.必须注意的是小的后区牵伸倍数的选择必须考虑设备状态.后区牵伸倍数确定原则①、纤维长度越大、越一致,牵伸倍数可以越大。

②、纤维长度越短、越不一致,牵伸倍数必须越小.③、原料越卷曲,后区牵伸倍数必须越大。

④、道数越多,后区牵伸倍数必须越小。

5、并条道数A、精梳后单并是发展方向,但必须在一定的基础上实施。

①、具有短片段自调匀整的并条机。

3并条工艺设计

四、随机叠合原理

两根不均匀的条子A和B相遇有九种情况

A

B

并合后结果

1. 粗 2. 粗 3. 粗

细 粗 适中

适中→改善 粗→改善 粗→改善

4. 细

细

细→改善

5. 细

粗

适中→改善

6. 细

适中

细→改善

7. 适中 8. 适中 9. 适中

细 粗 适中

细→改善 粗→改善 适中→不变

调节环 直径

mm

适纺 品种

Ф12 (红)

棉

Ф13 (黄)

棉

Ф14 Ф15 Ф16 (蓝) (绿) (白)

棉或 化纤 化纤或

化纤混纺

混纺头并

另:上托式摆臂长短决定上托高度,摆臂长短有三种, 分别用于棉、棉型化纤及混纺、中长化纤及混纺。

八、FA306并条机传动

1、传动系统

1、传动系统

FA306并条机传动图

(7)定量适当↘→粗纱条干改善

2、熟条定量

细纱线密度tex 7.5以下 9-13 13-19 20-30 32以上

熟条定量g/5m 13以下 13-17 15-20 17-22 20-25

五 集合选择

1、喇叭口分普通式和压缩式两种。

喇叭口孔径经验公式:孔径(mm)= c g干

孔径过大起不到压缩效果,过小意外伸长堵喇叭口。 压缩喇叭口的C值=0.6~0.65 ,普通喇叭口的C值

②握持距的确定

3/3压力棒 4/4压力棒 3/4曲线牵伸 曲线牵伸 曲线牵伸

握 前区 LP+(5~10) LP +(4~8) LP +(3~5)

持 距

中区

第五节并条工艺与设备

第五节并条工艺与设备一、导言普梳系统中,经梳棉后制得的生条长片段不匀率较大,且纤维伸直度较差,大部分纤维都成弯钩或卷曲状态,并有部分小纤维束存在。

精梳条虽然纤维的伸直度较好,但条干均匀度较差,若直接经粗纱后纺纱,必然影响成纱的质量。

因此,它们都必须先经过并条工序的加工。

并条工序的目的和主要任务是:1)并合:利用纤维条之间的并合作用,降低生条的中长片断不匀率。

2)牵伸:利用罗拉牵伸改善纤维的伸直平行度及分离度。

3)混合:利用并合和牵伸,使生条中各种不同性状的纤维得到充分混合。

4)成条:制成条干均匀的棉条(熟条),并将其有规律的圈放在棉条筒内,供后工序使用。

由于棉条中纤维的均匀混合作用要求一定倍数的并合,而且纤维的伸直平行作用也要求多次反复的牵伸和掉头牵伸,因此并条工序每道采用6~8根并合,工艺道数都在2道以上,具体工艺道数的多少应视纤维的性状及对混合作用的要求而定。

棉纺普梳系统一般采用2道。

二、实习目的1.了解并条机的组成及工作过程2.熟悉并条机的机构及其作用3.了解并条机的传动系统,并进行简单的工艺设计三、实习设备与用具并条机一台、生条及条筒若干四、实习内容(一)并条机的工艺过程与组成结构图5-1 并条机示意图1-喂入棉条筒2-导条板3-导条罗拉4-导条压辊5-导条柱6-导条块7-给棉罗拉8-下罗拉9-胶辊10-压力棒11-集束器12-集束罗拉13-弧形导管14-喇叭头15-紧压罗拉16-圈条盘17-圈条斜管18-输出棉条筒19-回转绒套20-清洁梳并条机由喂入、牵伸和成形卷绕三部分组成,图5-1所示为并条机的工艺过程图。

6或者8根生条经过导条罗拉3和导条辊4的牵引,从机后各条筒中引出,转过90°后在导条台上并列向前输送,由给棉罗拉7汇集为喂入牵伸装置。

为了防止纤维的扩散,牵伸后的纤维网经集束器11初步收拢后又集束罗拉12输出,再经过一定口径的喇叭头14凝聚成条,被紧压罗拉15压紧后,由圈条器16将纤维条有规律地圈放在机前的输出棉条筒18内。

并条工艺设计第一组

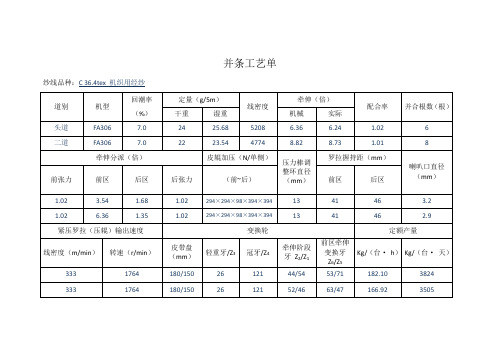

并条工艺单纱线品种:C 36.4tex 机织用经纱注:每天工作时间为21 h。

并条工艺设计一、工作计划✧并条工艺设计原则✧设计内容及选择根据✧配置并条机重要工艺参数二、工作内容1、并条工艺设计原则●改善棉条均匀和棉条长片段不匀率,以减少成纱质量不匀率和质量偏差。

●有效消除纤维弯钩,提高纤维伸直平行度和分离度,减少棉结。

●根据并条机自身设备状态及生产原料、纺纱品种,优化配置罗拉隔距、牵伸、皮辊加压、棉条定量等工艺参数,减小牵伸附加不匀。

2、设计内容并条工艺道数棉条定量输出速度并合数总牵伸牵伸分派等3、配置并条机重要工艺参数(1)并条机旳机型工艺道数为提高纤维旳伸直平行度,并粗工序应遵照奇数法则;——FA306型并条机 ——两道 (2)棉条定量所纺纱线为36.4 tex ,其梳棉生条干定量为24.94g/5m 。

纺细特纱及化纤混纺时,产品质量规定高,定量应偏轻; 头道、二道、三道旳定量选配一般逐道减轻; 纺细特纱,定量轻,纺粗特纱则定量重。

(3)出条速度1) 压辊输出线速度V V (m min ⁄)=n×π×d×10−3×D mD 1=1470×3.14×60×1801000×150=332.3376≈333m /min式中:n ——电动机转速(1470 r/min ); D m ——压辊轴皮带轮直径(mm ),180mm ;D 1——电动机皮带轮直径(mm ),150mm ; d ——紧压罗拉直径(60mm )。

2) 压辊输出转速n 压n 压(r min ⁄)=n ×D m /D 1 n 压=1470×200150=1960(r min ⁄) (4)半熟条、熟条定量计算为提高纤维伸直平行度,采用顺牵伸;考虑头道并合数为6根,故采用6倍左右牵伸,末道采用8根并合、8倍左右牵伸。

所纺纱线为36.4tex ,其梳棉生条干定量为24.94 g/5m 。

并条工艺设计

4、牵伸配置 1)总牵伸:接近并合数,为并合数的0.9-1.2倍,特 纱大于粗特纱。可结合前后工序的定量和牵伸机构的 能力综合考虑合理配置。 2)各道并条机的牵伸分配: 头道并条机喂入的生条纤维排列紊乱,前弯钩居多, 大牵伸时,虽可促使纤维伸直平行、分离度提高,但 对消除前弯钩效果不明显;二道并条机喂入条的内在 结构已有较大改善,且纤维中后弯钩居多,可用较大 牵伸消除后弯钩,但对条干均匀度不利。

并条工艺设计

一、并条工序作用 (1)并合(均匀、混合); (2)伸直平行; (3)牵伸拉细。

二、并条机的发展 1、机型 国产: 沈阳宏大纺机公司的FA302、FA306、FA326、FA327、 FJ1321、FJ1329等, 湖北天门纺机的FA317、FA319, 陕西宝成纺机的FA311F、FA313、FA322, 中航石家庄飞机制造公司纺机公司的FA312、FJ1312, 上海纺机总厂的FA316。

2、特点 (1)速度从500-700-1000m/min。 (2)牵伸形式为压力棒曲线牵伸,双区牵伸,中区 接近为1的固定牵伸,防止打滑,加强握持,另外起 到稳定和整理作用。 (3)输出导向辊利于高速条子换向。 (4)重加压、强控制,广泛采用弹簧和气动加压。 (5)自动换筒、自动清洁系统、自调匀整、在线检 测与控制,在线调节罗拉隔距等。 Nhomakorabea

单眼高速并条:沈阳宏大纺机公司的JWF1301,湖北天门纺机 的FA381,陕西宝成纺机的FA382,上海纺机总厂的CB100、 JWF1301、FA381高速单眼并条机. 国外: 瑞士立达RSB-D30、RSB-D35、SB-D10、 RSB-D30C、RSB-D35C 德国特吕茨勒尔HSR1000、TD03 意大利马佐里UNIMAXR、UNIMAX、UOMAXR、DUOMAX 梳并联:特吕茨勒尔、立达集成并条机IDF。

并条

(四)罗拉钳口下的受力分析

2. 横向分布 均匀稳定

(四)附加摩擦力界

加强牵伸区内须条中后部摩擦力界强度和扩展

幅度。防止纤维提早变速。 形成弹性控制,有效控制浮游纤维又能使快速 纤维从钳口中顺利滑出。 附加摩擦力界分布稳定,在一定程度上允许传 递适当的张力。 速度和后罗拉表面速度接近。 牵伸过程中有助于保持须条的紧密度,防止纤 维扩散,纤维运动稳定。

(一)、摩擦力界的形成

纤维1 : 距离:a 抽出平均力P 纤维2: 距离:a-1 抽出平均力 P+p’ 作用在纤维2 头端1mm内摩 擦力p’

同理计算整根长度上的摩擦力界应力.

(二)影响纵向摩擦力界分布的因素

压力P的影响

P↑,强度峰值↑, 摩擦力界向外扩展,纤维间更紧密。 皮辊直径增大,P不变 皮辊与纤维接触的边缘外移,P分布在更大范围内。 故 峰值下降,长度扩展。 。 纱条的厚度和宽度的影响 厚度增加,压力P作用在较大面积上,摩擦力界分布长 度扩大,峰值下降.宽度增加,压力P作用在较大面积 上,峰值下降。 上皮辊加压P增大 增长 增大 上、下罗拉直径增大 增长 减少 喂入纱条支数降低 增长 减少

(3)三上三下(四上四下)压力棒(当前国外高速并条 机广为采用) 在三上三下或四上四下的牵伸装臵的前牵伸区内加装一 根弧形铝棒。

(4)针板牵伸 交叉式针板牵伸机构1 2 3 4。 T

针板牵伸摩擦力界 优点:摩擦力界形态好 缺点:针板有周期性的震动,特别是在T范围内,也震 动,影响了纤维的运动。

(5) 皮板牵伸

后钳口的摩擦力界向前扩展,并使其向前逐渐减弱,可以

加强慢速纤维对浮游纤维的控制,以减小浮游纤维提前变 速的可能。 距离前钳口附近摩擦力界强度应适当减少.由于前钳口附近 是变速的主要区域,前钳口摩擦力界保持稳定,有适当强度, 防止浮游纤维不规则运动。 前钳口摩擦力界在纵向应高而狭,以便稳定地发挥对浮游 纤维的引导作用。

第6章并条

(四)影响摩擦力界分布的因素 1、影响纱条纵向摩擦力界分布的因素 (1)压力P P↑,强度峰值↑,摩擦力界向外扩展(如上页 图中e',f',g') (2)罗拉直径 P不变时,皮辊直径增大,峰值下降,长度扩展。 (3)纱条厚度和宽度(宽度不变,厚度增加) 厚度增加则摩擦力界加长,峰值下降(与上面 相同)

(三)变速点实验 1、随纤维向前罗拉靠近,按前罗拉速度运动的纤 维数量逐渐增加,开始增加缓慢,然后急剧上 升,靠近前罗拉钳口处,纤维几乎全部变为快 速纤维。 2、纤维头端的变速形成一分布,且对时间是不稳 定的。 3、同样长度的纤维不在同一位置变速,短纤维变 速比长纤维早且分布范围大,离前钳口远。

4、隔距大,纤维变速点离前钳口远,且离散性大。 5、简单二罗拉的牵伸装置,纤维变速点离前钳口 远,且离散性大。 所以,牵伸装置控制纤维运动要合理,尽量使 变速点靠前、集中、稳定,使移距偏差最小。成纱 条干好。

第六章 并条

第一节 概述

一、 并条工序作用 1、并合:将若干根条子并合,使不同条子的粗 细段能够随机的叠合,改善条子的中长片段 均匀度。 2、牵伸:利用罗拉牵伸将喂入条拉细,同时改 善条子中纤维的伸直平行度及分离度 。 3、混合:用反复并合的方法进一步使生条中各 种不同性状的纤维得到充分混和,保证条子 的混和成分、色泽达到均匀。 4、成条:制成条干均匀的纤维条,有规律地卷 绕成适当的卷装,供后工序使用。

2、影响牵伸力的因素 (1)牵伸倍数 a. E=1时,Fd=0 b. E<1.2区域内,E↑,Fd↑,线性须条仅产生弹性伸 长或纤维伸直所致。

c. E=1.2~1.8(临界牵伸)---位移 牵伸和张力牵伸的转变过程。(棉:1.2左右)。 在这个范围内,须条中纤维处于滑动与不滑动 的不规则运动的转变过程中,快慢速纤维数量不 稳定,因此Fd波动大。 d. E>1.8---位移牵伸。 纤维之间快慢速纤维间产生相对位移。E↑, 则Fd↓。

CD18.5texK纺纱学并条工艺设计汇报

皮辊直径(mm) 罗拉加压(N/单侧) 罗拉加压方式 条子喂入方式 自调匀整 开关车控制

直径

喂入条筒(mm ) 输出条筒(mm ) 高度 直径 高度

4Байду номын сангаас0,500,600

900、1100 300,350,400,500 900、1100 4.5

全机功率(kW)

(三)配置并条机主要工艺参数 1、速度选择 出条速度提高,产量也会提高,但是条干不匀率会增加,考虑到针织用纱 对条干均匀度的要求,出条速度初定为333m/min。 2、输出速度计算(参考表2) ① 压辊输出线速度V

Z 2 Z5 1.74倍 Z 4 Z1 Z 3 Z 6

②二道并条牵伸计算 ▲ E实

20 . 8 8.89 倍 18

选择牵伸配合率为1.01, E机=E实×1.02=8.89×1.01=8.98 倍 则牵伸区牵伸

E

8.98 8.63倍 1.02 1.02

●牵伸变换齿轮计算

(4)皮辊工作状态 保证并条机两眼的皮辊加压及直径一致,回转灵活。

(5)自调匀整 若使用自调匀整装置,可以大大减小质量不匀率及质量偏差。

3、若熟条质量偏差超出范围,该如何调整 (1)根据设计干定量计算出干重控制范围; (2)拿纺出的平均干定量与控制范围比较,确定是否需要调节; (3)用纺出平均干定量除以轻重牙、冠牙齿数,分别计算出每一齿可调定量值;

型号 眼数 眼距(mm) 适纺纤维长度(mm) 并合数(根) 出条速度(m/min) FA306 2 570 22~76 6~8 148~600

总牵伸 牵伸形式

4~13.5 三上三下压力棒加导向辊,无集束区

压辊

集束罗拉 前罗拉 二罗拉 罗拉直径(mm ) 三罗拉 后罗拉

并条(讲义)

并条第一节并条工序概述—、并条工序的任务梳棉机制成的生条,是持续的条状半制品,具有纱条的初步形态,但其长片段不匀率专门大,且大部份纤维呈弯钩或卷曲状,同时,还有部份小棉束存在。

若是把这种生条直接纺成细纱,其品质将达不到国家标准的要求。

因此,还需要将生条通过并条工序进一步加工成熟条,以提高棉条质量。

因此,并条工序的要紧任务是:(―〉并合:将6〜8根生条并合喂入并条机,制成一根棉条,并使各根棉条的粗段和细段有机遇彼此重合,使生条的长片段不匀率取得改善。

熟条的重量不匀率应降到I%以下,以保证细纱的重量不匀率符合国家标准。

(二)牵伸:为了不使并合后制成的棉条变粗,须经牵伸使之变细。

牵伸可使呈弯钩或卷曲状态的纤维平行伸直,并使小棉束分离为单纤维,改善棉条的结构,为纺出条干均匀的细纱制造条件。

及时调整并条的牵伸倍数能够有效地操纵熟条定量,以保证纺出细纱的重量误差和重量不匀率符合国家标准。

(三)混合:通过各道并条机的并合与牵伸,可使各类不同性能的纤维取得充分混合,使棉条各截面内的纤维成份趋于一致,散布均匀,以保证细纱染色均匀避免产生"色差"。

在染色性能不同较大的纤维混纺时如化纤与棉混纺,尤其重要。

(四)成条:将并条机制成的棉条,有规那么地圈放在棉条筒内,以便于搬运寄存,供下道工序利用。

二、并条机的进展建国前,并条工序一样多采纳三道并条机。

大部份厂家利用的都是陈腐的入口设备,工艺流程长,棉条质量差。

建国以后,并条机进展的速度超级迅速,可分为三个时期,其中50年代中期至60年代初期生产利用的第一代"1 "字号并条设备,如1242型、1243型等,因其型号陈腐,加工质量较差,效率低,虽经多次改造,水平仍很低,目前已被淘汰;60年代中期开始生产第二代"A"系列并条机,如A 272C型、A 272F型等;改革开放以来,在消化吸收国外先进技术的基础上,我国又研制生产了一批具有髙速度、高效率、髙质髙产、自动化程度较高的第三代井条机,即FA系列并条机,目前巳投入使用的有FA302型、FA304型、FA\305型,FA306型、FA308型及FA311型并条机,其生产速度和熟条质量已接近国际先进水平。

FA系列并条机的使用及其工艺设计

FA系列并条机的使用及其工艺设计

徐士行

【期刊名称】《棉纺织技术》

【年(卷),期】1998(26)6

【摘要】FA系列并条机为高架导条,配有灵敏光电自停,节省占地面积,挡车工操作方便;条子垂直引伸向上,改变了平台式导条条子粘连堵压辊现象;并附有导向胶辊,减少条子从前罗拉送出后,缠绕罗拉、胶辊,断头大为减少,适应季节变化;且主牵伸区后一对罗拉的附加摩擦力可由调...

【总页数】2页(P46-47)

【关键词】并条机;FA系列;工艺设计

【作者】徐士行

【作者单位】青岛第六棉纺织厂

【正文语种】中文

【中图分类】TS112.224

【相关文献】

1.FA317系列并条机加装导条杆的改造 [J], 尹俊

2.FA306并条机和FA423A粗纱机联合使用实践 [J], 杨声琨;梁立天

3.FA系列并条机的作用及其工艺设计 [J], 徐士行

4.FA系列并条机的特点和主要性能分析 [J], 邵根余

5.FA311型和FA302型并条机牵伸工艺优选试验分析 [J], 汤龙世;于滨

因版权原因,仅展示原文概要,查看原文内容请购买。

并条工艺设计

特别是精梳后的并条宜采用一道。常规并条机的工艺道数一般不少于两道,色纺或混色要求 高的品种可以增加道数。纯棉纺工艺道数见表 1-7-3。

表 1-7-3 纯棉纺工艺道数

品种 有自调匀整并条机 无自调匀整并条机

精梳后并条 1 2

450 350~400

(六)压力棒工艺

后上罗拉 200~250 200~250

400 350~400

压力棒 50~100

压力棒在牵伸区内是一种附加摩擦力界机构,被 FA 系列各种型号并条机普遍采用。压

力棒安装在牵伸区内,加强了对纤维、特别是浮游纤维运动的控制,有利于提高牵伸质量,

改善棉条内在结构,降低条干不匀率。压力棒可分为下压式和上托式两种,两种形式作用原

《纺纱工艺设计》常涛编著,中国劳动社会保障出版社

101

罗拉握持距的配置范围见表 1-7-7。

表 1-7-7 罗拉握持距的配置范围

牵伸形式

罗拉握持距(mm) 前区 中区 后区

三上四下曲线牵伸 五上三下曲线牵伸

LP 十(3~5) LP+(2~6)

LP 十(10~16) ~LP

LP +(8~15)

三上三下压力棒曲线牵伸 LP 十(6~12)

(2)后牵伸 后区牵伸一方面是摩擦力界布置的特点不适宜进行大倍数牵伸,因为

后区牵伸一般为简单罗拉牵伸,故牵伸倍数要小,只应起为前区牵伸做好准备的辅助作用,

一般配置的范围为头道并条的后区牵伸倍数在 1.6~2.1 之间、二道并条的后区牵伸倍数在 1.06~1.15 之间;另一方面,由于喂入后区的纤维排列十分紊乱,棉条内在结构较差,不适

维的运动,并且考虑到胶辊在压力作用下产生变形使实际钳口向两边扩展的因素,罗拉握持

并条机的牵伸型式及工艺配置

并条机的牵伸型式及工艺配置一.并条机的牵伸型式并条机的牵伸型式经历了从连续牵伸和双区牵伸到曲线牵伸的发展过程。

其牵伸型式、牵伸区内摩擦力界布置越来越有利于对纤维的控制。

尤其是新型压力棒牵伸,使牵伸过程中纤维变速点分布集中,条干均匀,品质好。

(一)三上四下曲线牵伸三上四下曲线牵伸是在四罗拉双区牵伸型式上发展而来的。

如图5-4-1所示。

它用一根大皮辊骑跨在第二、三罗拉上,并将第二罗拉适当抬高,使须条在中区呈屈曲状握持,须条在第二罗拉上形成包围弧,对纤维控制作用较好。

但在前区,由于须条对前皮辊表面有一小段包围弧,在后区须条在第三罗拉表面有一段包围弧,称为“反包围弧”,使两个牵伸区前钳口的摩擦力界增强,并向后扩展,虽然加强了前钳口对纤维的控制,但易引起纤维变速点分散后移,影响条干质量。

(二)新型牵伸型式各种新型并条机其牵伸装置的特点是:(1)在加大输出罗拉直径条件下,通过上下罗拉的不同组合,或采用压力棒等附加摩擦力界装置,以缩小主牵伸区的罗拉握持距,适应较短纤维的加工。

(2)在主牵伸区中,须条必须沿上下罗拉公切线方向进入钳口,尽量避免在前罗拉上出现反包围弧,否则,会增加前钳口处的摩擦力界向牵伸区扩展,使纤维提前变速,且变速点分散。

1.压力棒曲线牵伸压力棒牵伸是目前高速并条机上广泛采用的一种牵伸机构,在主牵伸区放置压力棒,增加了牵伸区中部的摩擦力界,有利于纤维变速点向前钳口靠近且集中。

根据压力棒与须条的相对位置,压力棒牵伸可分为下压式和上托式两种。

(1)下压式压力棒即压力棒在上须条在下,这种牵伸装置是当前高速并条机上采用最广泛的一种牵伸型式,在主牵伸区中装有压力棒,它是一根半圆辊或扇形棒。

它的弧形边缘与须条接触并迫使须条的通道成为曲线。

压力棒的两端,用一个鞍架套在中胶辊的轴承上,使压力棒中胶辊连结为一个整体,并可绕中胶辊的中心摆动。

在机器运转时,压力棒被须条的张力托持而有向上抬起的倾向,所以需要加弹簧压力,以限制压力棒的上抬,其方法是在摇臂加压的摇架上加弹簧片,当摇架放下时,弹簧片施压于鞍架肩部,由于力矩作用使压力棒对须条也产生压力。

第六章 并条

第六章 并条(针梳)

第一节 并合

一、并合原理

当R不变,而N2和E以相同比例增加时,则前罗拉纤 维数量不变,后罗拉纤维的数量增加,浮游纤维有所增 加。

牵伸区内的纤维按速度又可分为快速纤维和慢

速纤维,以前罗拉速度运动的纤维称为快速纤维,

以后罗拉速度运动的纤维称为慢速纤维,上述的前

纤维是快速纤维的一部分,后纤维是慢速纤维的一

部分。至于浮游纤维,视与其接触的快速纤维和慢 速纤维数量而定。在后钳口附近,浮游纤维接触后 纤维的机会较多,大部分为慢速纤维,之后,慢速 纤维越来越少,快速纤维逐渐增加,直到前钳口附 近,则大部分属于快速纤维,慢速纤维很少。

前一种情况:

2 C0 2 2 C1 CE n

(6-4)

后一种情况:

C C C n

2 2 2 0

'2 E

(6-5)

式中:C1 、C2 为输出纱条的不匀率;C0 为喂入纱条的不匀率 ; CE、C’E为牵伸所造成的附加不匀率。 如果CE和C’E大小接近,则: C1>C2

所以,以采取先分别牵伸,后集合成条为好。

一、牵伸区中纤维的分类

前纤维:被前钳口握持的纤维称为 前纤维 后纤维:被后钳口握持的纤维称为 后纤维

浮游纤维:未被罗拉钳口握持的纤 维;

控制纤维:被罗拉钳口握持的纤维; 前、后纤维均属于控制纤维 一般,两钳口处握持纤维多,中间 浮游纤维多。

简单罗拉牵伸区中纤维数量分布

并条工序概述

第五章并条第一节并条工序概述一、生条直接纺纱带来的问题1、生条的重量不匀率大一般在4%左右,直接用生条纺纱时,成纱的重量偏差及重量不匀率难以控制。

2、生条中纤维伸直平行度差直接用生条纺纱时,成纱的条干不匀率及强力差。

3、生条中有少量的棉束直接用生条纺纱时,造成很多的粗节与细节。

二、并条工序的任务1、并合将6~8根棉条并合喂入并条机,以改善条子长片段不匀率。

生条的重量不匀率约为4.0%左右,经过并合后熟条的重量不匀率可降到1%以下。

2、牵伸为了不使并合后制成的棉条变粗,须经牵伸使之变细。

牵伸可使弯钩呈卷曲状态的纤维平行伸直,并使小棉束分离为单纤维,改善棉条的结构。

3、混合通过各道并条机的并合与牵伸,可使各种不同性能的纤维得到充分混合。

4、定量控制:通过对条子定量的微调,将熟条的重量偏差率控制在一定范围以内,保证细纱的重量偏差率符合要求,并降低细纱的重量不匀率。

5、成条将并条机制成的棉条有规则的圈放在棉条筒内。

三、国产并条机的发展第一个阶段是在50年代中期到60年代初期生产的第一代“1”字号并条机,如1242、1243、1241型,出条速度在70-80m/min,四罗拉逐渐牵伸。

因其型号陈旧,加工质量差,效率低,已经淘汰。

60年代中期生产的第二代“A”系列并条机,如A272A、B、C型,A272F型等,三上四下曲线牵伸,设计速度提高为200~250m/min(实际生产速度为180~220m/min)。

改革开放以来,在消化吸收国外先进技术的基础上,我国又研制生产了一批具有高速度、高效率、高质高产,自动化程度较高的第三代FA系列并条机,三上三下+导向皮辊的压力棒曲线牵伸例如FA302、FA303、FA305、FA306、FA311、FA322型,其出条速度为150~600m/min。

眼:具有一个完整的工艺过程(单眼并条机,如立达的RSB-D 35并条机,)台:具有一套独立的传动系统道:前后经过的工艺道数套:制品在并条工序所经过的一个完整的工艺过程所用的第一、第二道甚至第三道统称为一套。

3并条工艺设计ppt课件

适中

细→改善

7. 适中 细

细→改善

8. 适中 粗

粗→改善

9. 适中 适中

适中→不变

12

五、牵 伸 理 论

►1、实际牵伸、机械牵伸与牵伸效率

13

五、牵 伸 理 论

►2、机械总牵伸与各区牵伸的关系

14

§2 并条工艺

一、充分发挥并合均匀作用的措施

1、眼内:采用合适的并合根数,保证上车根数准确, 防止缺条、机后断条,断头自停要灵敏,防打环圈, 防绕罗拉胶棍,通道光洁。

21

3.牵伸分配及牵伸倍数 (1)头、二并牵伸分配:

试验:①E头﹥并合数,E二﹤并合数, 称为倒牵伸 头道大牵伸,恶化了条干,到二道又可以通过

并合得到改善,且二道牵伸小,恶化小,因此, 倒牵伸有利于条子的条干均匀度提高。 (E距E倍↗a牵→1=伸条a后干0·,恶E;头化端根距据离:a1牵,伸理前想头状端态距下离,为正a常0经移过 第二根提前变速时,与第一根间

立达D201(双眼)

600左右

出条速度↑→产量↑ 但条干不匀率↑

由于化纤易起静电,速度高时易绕罗拉、胶 辊,因此出条速度比纺棉时低10~20%, FA306出条速度 200 ~ 220m/min

头二三道出条速度配置:为了满足定台供应

和消耗,头道的产量大于二道,二道的产量大于 三道,应在出条速度配置予以考虑。

e前张=0.99~1.03倍 较小的e前张对条干均匀有利 34

2、后张力牵伸:不起毛 避免意外伸长

(1)高架式 不带上压辊 e后张=1.00~1.03 带上压辊 纯棉e后张=1.01~1.02 化纤e后张=0.98~1.01

(2)平台式转向喂入:

纯棉:e导-给=1.01~1.02

并条

前一种情况:

2 C 2 2 0 C1 CE n

(6-4)

后一种情况:

C C C n

2 2 2 0

'2 E

(6-5)

式中: C1 、 C2 为输出纱条的不匀率; C0 为喂入纱条的不匀率 ; CE、C’E为牵伸所造成的附加不匀率。 如果CE和C’E大小接近,则: C1>C2

所以,以采取先分别牵伸,后集合成条为好。

第六章 并条(针梳)

第二节 牵伸

牵伸:抽长拉细,改善内部结构 改善纤维的伸直平行及分离度

第二节 罗拉牵伸的基本原理

一、牵伸的概念

牵伸:将纤维条抽长拉细,即将纤维条内各纤维沿长 度方向作相对位移而分布在更长的长度上,使纤维条 截面减细变薄。这是一个降低产品线密度的过程。 罗拉牵伸:利用不同转速的罗拉握持纤维条,使纤维 条抽长拉细; 牵伸倍数E:表示牵伸的程度;

(二)影响纵向摩擦力界的因素

罗拉钳口下的纵向摩擦力界分布曲线随下列因素 而变化。图6-5(a)为纵向摩擦力界分布曲线 1.罗拉压力 上罗拉压力增加时,钳口内纤维更有 力地被压紧,由于胶辊的变形以及须条本身的变形, 须条在上、下罗拉接触的边缘点外移,摩擦力界的长 度扩展,且摩擦力界分布的峰值也增大。 2.罗拉直径 罗拉直径增大时,因为同样的压力分 配在较大的面积上,所以摩擦力界分布曲线的峰值减 小,但分布的长度扩大。 3.须条定量 须条定量增加,一般紧压后须条的厚 度与宽度均有所增加,此时摩擦力界分布曲线的长度 扩展,但因须条单位面积上的压力减小,使摩擦力界 的峰值降低。

牵伸效率

牵伸效率:实际牵伸倍数与机械牵伸倍数之比

Ep Em

100%

纺织并条工序

•皮辊要有一定的弹性和硬度、耐磨性、耐 老化、圆整度好,表面要“光、滑、燥、 爽”,还应具有一定的吸、放湿及抗静电性 能,防止牵伸时纤维产生绕皮辊现象; •皮辊需定期磨砺表面,并进行化学处理。

3. 集合器

• 作用:收拢须条, 增加须条的凝聚力, 减少飞花,减少绕 皮辊,减少纱疵; • 开口宽度与条子定 量相适应,安装位 置正确,不妨碍纤 维运动。

3. 罗拉隔距、中心距、握持距

• 罗拉中心距S:两罗拉轴心线之间距离;

• 罗拉隔距R:两罗拉表面之间最小距离(R=Sr1-r2); • 罗拉握持距L:两钳口之间须条通过的实际距 离(对于曲线牵伸,L为曲线长度)。对于棉 纺L=Lp+a (Lp品质长度,a为参数)。 a由纤 维整齐度、喂入定量、牵伸倍数而定;E大、 定量轻、纤维整齐度好,a取小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7.0

7.0

24

22

25.68

23.54

5208

4774

6.36

8.82

压力棒调节环 直径(mm)

6.24

8.73

1.02

1.01

6

8 喇叭口直径 (mm) 3.2

牵伸分配(倍) 前张力 1.02 前区 3.54 后区 1.68 后张力 1.02

皮辊加压(N/单侧) (前~后)

294×294×98×394×394

牵伸、皮辊加压、棉条定量等工艺参数,减小牵伸附加不匀。

并条工艺设计内容

并条工艺道数 并合数

棉条定量

输出速度

总牵伸

牵伸分配等

配置并条机主要工艺参数

1、并条机的机型工艺道数

——FA306型并条机

——两道

为提高纤维的伸直平行度,并粗工序应遵循

奇数法则;

2、棉条定量

——所纺纱线为36.4 tex,其梳棉生条干定量为24.94g/5m。

变换轮 冠牙/Z4 121 121

牵伸阶段牙 前区牵伸变 Kg/(台· h) Kg/(台· 天) Z2/Z1 换牙Z6/Z5 44/54 52/46 53/71 63/47 182.10 166.92 3824 3505

王玲、周丽娜、马晓梅、黄超

工作计划

并条工艺设计原则

设计内容及选择依据 配置并条机主要工艺参数

设计原则:

改善棉条均匀和棉条长片段不匀率,以降低成纱质量不匀率和质量偏差。 有效消除纤维弯钩,提高纤维伸直平行度和分离度,减少棉结。 根据并条机自身设备状态及生产原料、纺纱品种,优化配置罗拉隔距、

5、牵伸及牵伸倍数

5、牵伸及牵伸倍数

5、牵伸及牵伸倍数

5、牵伸及牵伸倍数

5、牵伸及牵伸倍数

5、牵伸及牵伸倍数

6、产量计算

6、产量计算

6、产量计算

并条工艺单

道别 机型 回潮率(%) 定量(g/5m) 干重 湿重 线密度 牵伸(倍) 机械 实际 配合率 Hale Waihona Puke 合根数(根)头道二道

FA306

纺细特纱及化纤混纺时,产品质量要求高,定量应偏轻;

头道、二道、三道的定量选配一般逐道减轻;

纺细特纱,定量轻,纺粗特纱则定量重。

3、出条速度

4、半熟条、熟条定量计算

5、牵伸及牵伸倍数

总牵伸

并合数(根) 总牵伸数(倍) 6 5.5~7.5 8 7.0~10.0

牵伸分配 头道采用6根、二道采用8根; 张力牵伸 前张力牵伸以棉网顺利前进、不起皱、不涌头为准,我们设 定为1.02倍,后张力牵伸主要考虑条子不发毛,我们设定为1.02倍。

罗拉握持距(mm) 前区 41 后区 46

13

1.02

6.36

1.35

1.02

294×294×98×394×394

13

41

46

定额产量

2.9

紧压罗拉(压辊)输出速度 线密度(m/min) 转速(r/min) 皮带盘(mm) 轻重牙/Z3 333 333 1764 1764 180/150 180/150 26 26