实时数据库之数据采集及全球DCS索引

DCS及现场总线技术第3章

3.2.1控制层软件的功能

控制层软件主要完成PID 回路控制、逻辑控制、顺序 控制和混合控制等多种类型的控制功能,而控制运算 数据必须首先经过现场设备连接的I/O通道处理。

DCS控制层软件还要完成一些辅助功能,如控制器和 重要I/O 模块的冗余功能、网络通信功能及自诊断功 能等。

其功能流程见教材图3-2所示。

3.2.3控制编程语言

IEC 61131-3国际标准编程语言包括图形化编程语言 和文本化编程语言。 图形化编程语言包括:

梯形图(Ladder Diagram,LD) 功能块图(Function Block Diagram,FBD) 顺序功能图(Sequential Function chart,SFC)

由于PC监控大大降低了系统成本,使得市场空间得到扩大, 从远程监视、数据采集与计量、数据分析到过程控制,几 乎无处不用。

各类智能仪表、调节器和PC设备可与组态软件构筑完整的 低成本自动化系统,具有广阔的市场空间。

各类嵌入式系统和现场总线的异军突起,把组态软件推到 了自动化系统主力军的位置,组态软件越来越成为工业自 动化系统中的灵魂。

执行代码分周期性和随机性两部分。 周期性代码:数据采集、转换处理、越限检查、控制算法、网

络通信和状态检测等,这部分是由硬件时钟定时激活的。 随机执行部分:系统故障信号处理、事件顺序信号处理和实时

网络数据的接收等,是由硬件中断激活的。 2、实时数据部分存放在RAM中,在系统复位或开机时,这

些数据的初始值从网络上装入。

3.4.2组态软件的功能

1.实时数据库组态 实时数据库的组态一般分为两部分:控制采集测点的配置

组态和中间计算点的组态。 2.控制组态 控制组态采用内部功能模块的软连接来实现。可以用图形

DCS系统的实时监测与报警技术

DCS系统的实时监测与报警技术随着工业自动化程度不断提升,DCS系统(分散控制系统)在工业生产中扮演着重要的角色。

DCS系统的实时监测与报警技术更是保障生产安全的关键组成部分。

本文将探讨DCS系统的实时监测与报警技术,旨在帮助读者更好地了解和应用该技术。

一、DCS系统简介DCS系统是一种分布式控制系统,由多个分布在不同位置的控制器和设备组成,通过通信网络进行数据的交互和传输。

其主要特点包括:高可靠性、大规模控制、分布式控制、数据共享等。

DCS系统广泛应用于电力、化工、冶金等行业,对生产过程进行控制和监测。

二、实时监测技术1. 数据采集DCS系统通过各类传感器实时采集生产过程中的关键参数。

例如,通过温度传感器、压力传感器、液位传感器等,对工艺装置中的温度、压力、液位等参数进行采集。

采集到的数据会通过通信网络传输到控制系统中,实现对生产现场的实时监测。

2. 数据传输DCS系统利用通信网络将采集到的数据传输到控制系统中。

传输的方式包括有线通信和无线通信两种。

有线通信一般采用以太网、Modbus等协议,能够实现高速、稳定的数据传输。

无线通信则包括蓝牙、Wi-Fi等无线通信技术,适用于信号传输距离较短或现场环境复杂的场景。

3. 数据存储DCS系统需要对采集到的数据进行存储,以便后续的分析和查询。

通常,DCS系统会采用数据库或者云存储的方式来保存数据。

数据库可以提供快速的数据查询和存储,而云存储则能够实现数据的远程存储和共享。

三、报警技术1. 报警参数设置DCS系统需要设置一些报警参数,当被监测的参数超过或者低于设定值时,系统会触发相应的报警。

报警参数的设置应该考虑到生产过程的特点和各项安全指标,合理设置报警门限,以确保报警的及时性和准确性。

2. 报警方式DCS系统的报警方式多种多样,包括声音报警、文字报警、图标报警等。

声音报警通常适用于操作员主动关注系统状态的情况下,文字报警则以文字形式显示在监控界面上,图标报警一般用于大屏幕显示,通过图标的变化来提醒操作员。

DCS与大数据分析挖掘潜在价值与优化决策

DCS与大数据分析挖掘潜在价值与优化决策随着信息技术的迅速发展,数据采集和处理能力的提升,数据中心系统(DCS)与大数据分析技术之间形成了一种紧密的联系。

DCS通过管理和监控数据中心的运营情况,而大数据分析则可以挖掘数据中蕴含的潜在价值并优化决策。

本文将探讨DCS与大数据分析在挖掘潜在价值和优化决策中的应用。

一、潜在价值的挖掘1. 数据采集与储存DCS作为数据中心的核心系统,负责采集和储存大量的数据。

数据中心中的各个设备和系统都会产生海量的数据,如服务器运行状态、网络流量、能耗数据等。

通过DCS采集这些数据,并对其进行储存和管理,可以为后续的数据分析提供基础。

2. 数据清洗与整理大数据分析需要对数据进行清洗和整理,以确保数据的准确性和一致性。

DCS可以对采集到的数据进行预处理,如去除异常值、纠正数据格式等,使得后续的数据分析工作更加准确和高效。

3. 数据关联与分析通过大数据分析技术,可以将DCS采集到的数据进行关联分析,发现数据中存在的潜在关联关系。

以数据中心的能耗数据为例,通过对能耗数据与服务器运行状况、温度、湿度等数据进行关联分析,可以找到影响能耗的关键因素,进而挖掘出优化能耗的潜在价值。

二、决策的优化1. 实时监控与预测DCS可以实时监控数据中心的各种指标,如温度、湿度、设备运行状态等。

通过大数据分析,可以利用历史数据和算法模型来对未来的情况进行预测。

例如,通过对服务器的负载数据进行分析,可以预测出未来的负载情况,从而优化服务器资源的配置和调度策略。

2. 故障预警与维护DCS不仅可以帮助检测数据中心的运行状况,还可以通过大数据分析技术进行故障预警。

通过对设备运行数据的实时分析,可以发现潜在的故障征兆,并及时进行维修和保养。

这样可以有效降低故障风险,提高数据中心的可靠性和稳定性。

3. 资源利用优化大数据分析技术可以帮助发现数据中心中的资源利用状况,并提出优化建议。

通过对服务器利用率、存储空间利用率等数据进行分析,可以找到资源利用不均衡的情况,并提出相应的优化方案,从而提高数据中心的资源利用效率。

211086671_厂级监控信息系统(SIS)在热电厂自动化系统中的应用

110研究与探索Research and Exploration ·工艺流程与应用中国设备工程 2023.04 (下)1 概述SIS 系统应单独组成独立网络,并与生产自动控制系统(如DCS、辅控等)和热电厂管理系统实行连接。

SIS 与管理信息系统的信息流向应单向设计,实行单向物理隔离,只允许SIS 向管理信息系统发送数据。

对于SIS 需要向DCS 发送开关、启停数字量指令或模拟量指令(如设定压力、温度值)时,应采用接硬线方式进行连接。

SIS 网络安全装置(含软、硬件,如单向物理隔离装置)应符合国家标准,并通过国家认证。

能有效防止病毒和非法入侵,保证热电厂各个系统的正常运行。

2 SIS 系统总设计原则 SIS 系统总设计应符合本热电厂现场具体条件、实际需要、相关技术规范要求,符合国内外最新规范、标准。

在保证系统能正常运行的前提下,保证系统安全稳定、适用可靠,并具有一定的可扩充能力。

(1)一致性。

SIS 系统生产过程画面完全按照DCS 系统画面、流程图进行设计,使SIS 系统界面与DCS 画面一致,便于工作人员查看和操作。

(2)安全可靠性。

设计方案所用软件应安全可靠。

(3)技术成熟先进性。

设计方案所用技术应成熟先进,不仅能满足热电厂当前需求,还应考虑到长远规划,以获得更大的经济效益。

(4)标准性和开放性。

方案尽量选用标准和开放的技术和软件,同时,应保证系统有较好的互操作性。

(5)可扩展性和可管理性。

设计方案时,应考虑使用单位应用需求的变化,使系统能方便地扩充和升级并始终处于可管理状态。

3 SIS 系统软件配置原则(1)SIS 系统所用全部软件应具有良好的兼容性,并应具备兼容认证文件。

(2)SIS 系统中数据可以被系统中各种应用使用。

当多个用户同时共用同一组数据时,数据应正确、一致和唯一。

(3)SIS 系统应能单点登录,当需要查看某个单点厂级监控信息系统(SIS)在热电厂自动化系统中的应用梁海娟,崔国中(山东滨海能源有限公司,山东 潍坊 262737)摘要:iCanSis 厂级监控信息系统(SIS) 是集过程监视、控制、优化和生产管理为一体的系统。

DAS数据采集系统及与DCS的通讯

前端组态

• 设置状态显示及操作 • a. 进入设置状态后, 首先显示输入密码, 格式如下:

PASSWORD: 00000

b. 按“∧、∨”键输入 00012后按“S”键,将显示 本机地址:

Address: 001

此时,可按“∧、∨” 键修改地址

c. 再次按“S” 键,显示波特 率:

Baud: 9600

IDCB-1A电流量测量前端

直流电流的测量是通过在被测电流回路中串入一标准电阻(200Ω), 然后由前端测得该电阻上的电压,再经过前端本身的函数运算功能,将 电压值转换为电流值得出的。 该型号为10路3端子直流电流输入,其中每一路均可提供隔离的24V 变送器供电电源。对一个输入点而言,有三个接线端子,“V、H、L”, 其中V和L之间为24V电源,H和L之间是200欧姆取样电阻。

•

• 冷端位于温槽中,采用恒温补偿方式(图15b)。 • 采用恒温补偿方式时,可设定范围是0~60℃。 • 冷端位于未知温度的非恒温接线箱中,应采用其它通道 补偿。 • 当热电偶的冷端接入一个非恒温的未知温度的接线箱时 (15c),必须使用本前端的另外一个模入通道对该接线 箱的温度进行实时测量,并以此测量结果作为热电偶的冷 端补偿。通常可使用热电阻完成接线箱内的温度测量。 • 例如:在网络中某IDCB-4C型前端2号模入接E型热电偶 测温,以6号模入的结果作为其冷端温度,6号模入接 Pt100型热电阻,其感温点放置在热电偶的冷端处。则2号 通道工作模式应设置为“E分度、6通道补偿”。关于热电 阻测温的接线方法参见下面的介绍。 • 为保证测量精度,热电阻和热电偶的冷端应接入同一个接 线箱内,且测量冷端温度的热电阻应尽量靠近热电偶的冷 端。

dasdas数据采集系统及与数据采集系统及与dcsdcs的通讯的通讯上位机组态简介简介我厂1到4机组数据采集系统采用华东电站自动化仪表厂idcb智能数据采集网络系统该网络主要完成一些温度料位流量等参数的监测与显示大大减少了dcs的工作负荷同时也因为采集前端可以安装在现场从而降低了安装与平时维护检修的工作量节约了成本

DCS的数据采集与处理技术

DCS的数据采集与处理技术数据采集与处理技术在工业自动化系统中扮演着重要的角色。

而分布式控制系统(DCS)是一种典型的工业自动化系统,使用了先进的数据采集与处理技术。

本文将介绍DCS的数据采集与处理技术,并探讨其在工业领域的重要性。

一、DCS概述分布式控制系统(DCS)是一种在工业生产过程中使用的自动化控制系统。

它通常由多个分散的控制单元组成,控制着不同部分或不同环节的设备。

DCS通过数据采集与处理技术,实时监控和控制各个设备,使整个系统能够高效运行。

二、数据采集技术数据采集技术是DCS中的重要组成部分,其主要功能是收集现场设备的数据并传输到控制中心。

在DCS系统中,常用的数据采集技术包括模拟量信号采集和数字量信号采集。

1. 模拟量信号采集模拟量信号采集是指将实际过程中的模拟量信号转换成数字信号,以便于DCS系统进行处理和控制。

常见的模拟量信号采集设备包括传感器、变送器等。

传感器通过测量实际过程中的物理量(如温度、压力等),将其转换成电信号;而变送器则将传感器采集到的模拟信号进行放大、线性化等处理,并将其转换成标准的模拟量信号。

通过这些设备的协同工作,DCS系统可以实时地获得实际过程中的各种物理量。

2. 数字量信号采集数字量信号采集是指将实际过程中的开关信号(如开关量、报警信号等)转换成数字信号。

常见的数字量信号采集设备包括开关量传感器、编码器等。

这些设备通过检测实际过程中的开关状态,并将其转换成数字信号,以便DCS系统进行处理和控制。

三、数据处理技术数据处理技术是DCS中的核心部分,其主要功能是对采集到的数据进行处理和分析,以实现对生产过程的监控和控制。

1. 实时数据处理实时数据处理是指DCS系统对采集到的数据进行实时处理和分析。

系统会根据事先设定的规则和算法,对数据进行计算、比较、判断等操作,以判断当前的工艺状态,并根据需要发送信号给执行机构进行控制。

实时数据处理在DCS系统的稳定性和可靠性方面起着至关重要的作用,它直接影响到整个系统的运行效果。

力控实时数据库

其它 第三 方实 时数 据库

力控实时数据库主要特性(1)

完全的分布式结构,可任意组建应用模式 提供丰富的企业级信息系统客户端应用和工具 大容量支持企业级应用,灵活的扩展结构可满足各种需求

– 每台服务器可运行100 000个点, 支持多台服务器相互通信

OPC、DDE

CSV / XML

力控开放的、可自由伸缩的体系结构,满足企业信息化的整体需要 三维力控

力控或其它 应用程序

力控或其它 应用程序

其它应 用程序

网络

力控 I/O Server

可单独分布使 用的力控组件

数据库管 分布式实 理器 时数据库

可单独分布使 用的力控组件

管控一体化解决之道

通讯实用程序

分析应用和工具: 易于使用 功能强大 全面性 可扩展 可维护 可自定义

管控一体化解决之道

力控实时数据库的无限互联与应用扩展能力……

三维力控

优化控制 先进控制 控制策略

传统 历史数据

力控Web

SCADA

其他 HMI

DCS

称重系统

力控

实时数据库

OPC

CSV XML

智能设备

力控HMI

其他力控 数据库

高性能存储和查询, 包括毫秒采集

– 每秒可处理20 000个事件 – mS级数据采集速率 – 事件系统的时间分辨率为 1mS

力控实时数据库与HMI是完全分离运行的

三维力控

管控一体化解决之道

力控实时数据库主要特性(2)

三维力控

使用真正的瘦客户端,基于Web的管理器,客户端应用易于维护

– 管理工具提供十分易用和直观的接口

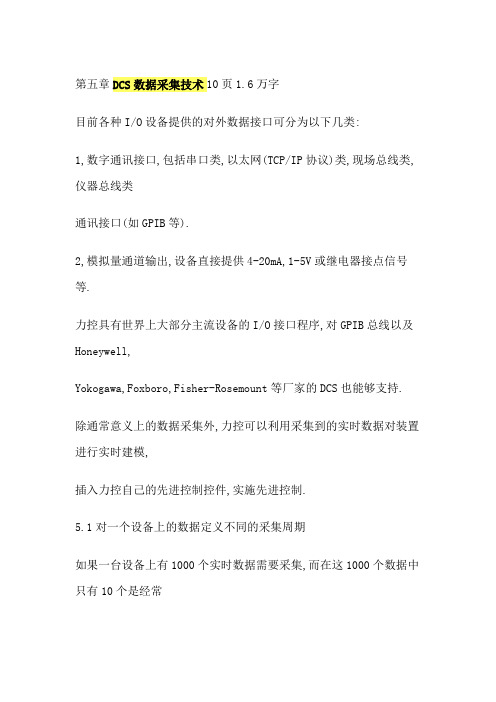

DCS数据采集技术

第五章DCS数据采集技术10页1.6万字目前各种I/O设备提供的对外数据接口可分为以下几类:1,数字通讯接口,包括串口类,以太网(TCP/IP协议)类,现场总线类,仪器总线类通讯接口(如GPIB等).2,模拟量通道输出,设备直接提供4-20mA,1-5V或继电器接点信号等.力控具有世界上大部分主流设备的I/O接口程序,对GPIB总线以及Honeywell,Yokogawa,Foxboro,Fisher-Rosemount等厂家的DCS也能够支持. 除通常意义上的数据采集外,力控可以利用采集到的实时数据对装置进行实时建模,插入力控自己的先进控制控件,实施先进控制.5.1对一个设备上的数据定义不同的采集周期如果一台设备上有1000个实时数据需要采集,而在这1000个数据中只有10个是经常刷新且需要密切监视的,其余990个全部是辅助数据,但是也需要时常查看.如果把这1000个数据同等地对待,采用统一的扫描周期进行采集,就会严重影响10个重要数据的刷新速度.怎样既保证1000个数据都能够采集,又确保这10个重要数据的采集速度呢有两种办法:办法1:为一个设备定义两个逻辑设备,使其具有不同的采集周期,如图5-1所示.但是这种方法定义的最长扫描周期为10分钟.办法2:不用上面的办法,一台设备只定义一个设备名称也可以达到要求.因为力控的I/O驱动对画面中不显示而且没有组态历史趋势和报警的数据是不采集的,仅当画面中显示这个数据时才进行采集.因此将不常用的数据单独组态在一个或几个画面中,使用完毕马上关闭就不会影响整个采集速度.这种方法适用于存在有大量不需要快速更新的数据的情况.图5-15.2合理设置扫描周期,避免引起设备死机有些I/O设备内部只有一个CPU,同时负责数据通讯和计算,如果在力控上设置的数据扫描周期太快容易使设备死机,因此在设置这一参数时应该慎重,最好通过多次试验确定一个合适的扫描周期.一般的串口设备的扫描周期可设在10-100毫秒之间.5.3通过拨号方式与I/O设备通讯力控的所有串口I/O驱动程序都支持通过MODEM以拨号方式与设备通讯.只要正确设置电话号码即可,如图5-2所示.15.4通讯状态监视,设备状态数据的读取力控为每一个I/O设备自动定义了一个系统变量,假如系统中有一个设备PLC1,则每当PLC1不能与力控正常通讯时,系统变量$IOPLC1的值就会被置为1.I/O设备故障属于系统报警.计算机通讯口故障,电缆,PLC端通讯口的故障,PLC通讯口与计算机通讯口的参数设置不一致都会造成这种结果.还有一种可能,就是数据连接项错误,如果计算机的命令发给PLC的只读参数,PLC是不会予以理睬的. 5.5怎样用I/O驱动程序调试I/O设备力控的I/O驱动程序有数百个,针对每一种设备都有一个独立的程序.当力控实时数据库DB没有启动时,单独启动I/O驱动可以作为本地I/O设备调试工具使用.此时可以测试计算机与I/O设备的通讯情况,摸索最佳的扫描周期.菜单"设置[S]/参数"用来规定I/O通讯过程中是否显示计算机发出和设备响应的通讯信息.如图5-3所示.菜单"工具[T]/工具"用来在不启动实时数据库及其数据连接项的情况下执行与I/O 设备的通讯.弹出对话框如图5-5上部所示.此时可以按"参数设置"按钮设置通讯参数,如图5-6和5-7所示,主要是设置串口的DCB参数,IP地址等.图5-2图5-3图5-4正确设置参数后,按"连接设备"按钮,如果成功的话,"连接设备"按钮的标题变成"断开连接",表示可以收发数据了.如果在"参数设置"中设置"周期性发送周期"不为0,则在"连接设备"后会出现"周期发送"按钮,否则出现"手动发送"按钮.使用"周期发送"或"手动发送"按钮,可以周期性或一次性地发送编辑框中的数据了.编辑框中数据的格式缺省是混合方式的,如果你想发送编辑框中的数据,这也是唯一的数据类型,它的形成规则如下:任何ASCII码(除'[')可以直接输入,'['可以使用"[[]"来输入;"[]"内是由''(空格)分隔的转意字符,它们的意义为: 图5-5'[':用来输入'[';2'*':在发送数据是表示延时1毫秒图5-6'#':在发送数据是表示延时10毫秒'$':在发送数据是表示延时100毫秒'!':在发送数据是表示延时1000毫秒'\':表示它后面的数据是十进制的(缺省是16进制)''(空格):作为分隔符,任何未定义的字符都可以作为分隔符,最好使用空格.0~9:可以用来输入10进制或16进制数据.A~F/a~f:可以用来输入16进制数据.例子:abcv[[30*#$!]345对应的16进制数据串为:61H,62H,63H,76H,5BH,30H,33H,34H,35H;而且在30H之后有1111毫秒的延时.当用在其它情况(不是用来发送数据)时,唯一的差别是没有了延时的概念."其它工具":校验使用混合格式的数据,计算常用的校验码,ASCII码表显示使用16进制和10进制显示的ASCII码表,各种数据转换把混合格式,16/32位整数,32位浮点数等转换位十几种常用数据格式,除混合格式外,其它数据格式为直接用空格分隔的数据串图5-75.6如何开发I/O设备驱动程序在力控中有一个SDK工具包,叫做FIOSSDK,可以开发硬件设备与计算机的通讯接口程序.最简单的只需要编写几个函数就可以可以做自己的I/O驱动,现在支持的硬件类型有串口(RS485/232/422),网络,板卡,硬件厂家提供DLL等多种方式的通讯类型.在该SDK中开发自己的通讯接口,不需要关心硬件和计算机通讯的细节,只需要了解通讯协议就可以了.如果通讯协议很复杂,该SDK中提供了足够灵活的手段满足不同层次的需要.例如:在设备初始化时发什么命令或做其他处理,动态改变硬件通讯参数等等.5.6.1FIOS开发包简介FIOS负责完成与各种I/O设备进行数据交换.一方面,它把从I/O设备采集到的实时过程数据发送给数据库DB,另一方面,从DB发出的下置数据也通过FIOS发送给I/O设备.根据监控PC与I/O设备之间通信机制的不同,FIOS主要支持两种工作方式:同步方式与异步方式.异步方式适用以下一类I/O设备:这类I/O设备一般可以独立运行,与监控计算机之间通过串口,网络或MODEM连接.与监控计算机之间通过明确的消息传送(文本或二进制消息)完成数据交换.数据交换过程为异步方式.同步方式适用以下一类I/O设备:这类I/O设备或者依赖PC运行(如:插在PC插槽内),或者独立运行.但与监控计算机之间主要通过直接访问方式进行数据交换,具体形式包括:寄存器直接访问(如:板卡),API函数调用,ActiveX控件访问等.数据交换过程为同步方式.下面列举了FIOS可实现的一些基本功能:底层通信功能:1),串口通信,包括:RS232/422/485.2),TCP/IP网络通信.3),MODEM3通信,通过模拟MODEM在电话网上通信.4),寄存器访问,如:各种DAS 板卡.5),其它.链路控制功能:用M代表Master,即上位机(监控PC工作站);S代表Slaver,即下位机(各种I/O设备).对于异步方式,FIOS支持多种链路控制方式.链路控制方式支持以下几种方式:1),M请求,S应答方式.2),M请求,S无应答方式.3),S主动发送,M被动等待.另外,对一次完整数据处理(读或写)过程,支持以下方式:1),1次请求,0次应答方式.2),1次请求,1次应答方式.3),1次请求,多次应答方式.4),0次请求,1次应答方式.5),多次请求,多次应答方式.冗余功能:FIOS支持的冗余方式包括:1),单监控站,双I/O冗余.2),双监控站,单I/O冗余.3),双监控站,双I/O冗余.4),对于总线型设备(如RS485),提供总线监测功能,可实现对冗余通信网络的保护和监测.前端机功能:DB与IOServer不在同一工作站上,IOServer运行在前端机上,前端机与操作站之间通过串口,TCP/IP网络或MODEM进行通信.硬件测试与远程调试功能:使用FIOS可完成对I/O设备的简单测试功能.另外可实现远程调试.故障诊断与恢复功能:FIOS提供诊断机制,在较短的采集周期内报告故障的发生,诊断出下位机故障情况.当下位机更换或恢复后,不需要对FIOS及相关程序进行任何人工干预,而在较短时间自动恢复通信.当某一台,几台或部分通道发生故障,FIOS要自动优化通信链,使其与其他下位机或通道之间的通信不受影响,保证通信效率.界面显示功能:为测试,调试,运行维护方便,FIOS提供显示界面,可显示包括:发送,应答,状态信息,启动时间,分包数,分包信息,成功通信次数(发送次数,成功应答次),故障次数等信息.历史数据处理功能:对于某些能保存历史数据的设备(如:无纸记录仪等),FIOS能将采集到的历史数据恢复到数据库DB中.5.6.2FIOSSDK编程方式FIOSSDK提供了一种简洁的,面向对象的编程方式以缩短开发时间,降低开发难度.FIOSSDK提供标准的开发接口和程序模板,程序员仅需要根据I/O设备的具体通信协议或驱动接口说明,填写几个扫描函数的实现代码,进行必要的调试与测试,即可完成一种FIOS的开发.FIOS提供的开发工具封装了大部分程序员不必关心的技术环节,如:底层通信功能(串口通信,网络通信等),设备超时处理,设备故障诊断等.同时FIOS提供各种调试工具,方便程序员进行系统测试.FIOS开发环境完全基于32位Windows平台.它使用动态链接库(DLL)技术将程序员开发的代码整合到力控系统中.FIOS提供给程序员的开发接口为API函数和C++类库.5.6.3FIOSSDK组件及示例程序FIOSSDK主要由4部分组成:设备组态接口(Iodevui),数据连接组态接口(Ioitemui),编程接口Ioapi和描扫程序Ioscan.Iodevui:负责管理设备组态过程.Ioitemui:负责管理数据连接组态过程.Ioapi:负责完成与I/O设备间的数据交换,包括:对通信协议的解析,数据格式的转换等.Ioscan:主要完成对Ioapi部分的dll代码进行周期性地扫描.同时完成与I/O设备的底层通信(串口通信,网络通信等),以及设备超时处理,设备故障诊断等.Ioscan还负责与数据库DB之间的通信与协作.它把从I/O设备采集到的数据经Ioapi解析转换后提交给DB,或将DB下置给I/O设备的数据经Ioapi解析转换后写入I/O设备.Ioscan是FIOSSDK提供的一个标准软件工具.程序员仅需要开发Iodevui,Ioitemui,Ioapi三部分的代码.示例程序4FIOSSDK提供了两个示例:DemoController与DemoModbus.DemoController是一个初级编程示例,它能引导初学者快速掌握开发FIOS的基本概念和方法.DemoModbus是一个实用编程示例,它采用标准MODBUS通信协议,通过该示例,可以掌握在力控平台上开发标准MODBUS设备I/O驱动程序的方法. FIOSSDK的全部内容都是在安装在力控自动安装的,在力控目录下的子目录Fiossdk中.FIOSSDK主要包含以下几部分内容:Examples,程序示例,仿真程序.Include,头文件.Manual,文档说明.Utility,调试工具.这2个示例具有一定的代表性,它们体现了FIOSSDK的主要功能.FIOSSDK提供了这2个示例的全部源代码,在它们的基础上,稍做改动,就可以开发出新的FIOS.我们把象这2个示例源程序一样具有模板作用的程序称为I/O模板程序.为了提高开发效率,我们建议尽量使用I/O模板程序,这在一定程度上,也减少,降低了编程错误的发生.常用术语我们把FIOSDK中经常涉及的一些概念给出定义,有些术语虽然是通用名词,但在FIOSDK中有特定含义.这些术语有一些在前文给出了解释,有一些会在后文中陆续给出解释.FIOSForceControlI/OServer,即力控I/O驱动程序FIOSSDKFIOS软件开发工具包FCINSTDIR力控软件系统的安装目录FCAPPINSTDIR用力控创建的工程应用的目录IOID唯一区别各个I/O驱动程序的I/O标志Iodevui设备组态接口Ioitemui数据连接组态接口Ioapi编程接口Ioscan扫描程序I/O模板程序FIOS工SDK附带示例的源程序I/O配置文件设备组态时的缺省参数设置保存文件连接项结构保存数据连接信息的数据结构IOITEMDEFI/O描述文件定义设备的类别,厂商,型号,通信方式等参数的文本文件Iodesc.txt程序员在本文档范围内专指用FIOSSDK进行开发的技术人员扫描函数包含在Ioapi中的API函数,它们由扫描程序周期扫描.扫描函数完成对设备数据解析及格式转换IOCInputOutputClass(输入输出类库)的缩写.5.6.4设备组态接口IODEVUI.DLLI/O描述文件在使用力控进行组态时,一般均涉及定义I/O设备的过程.在定义设备时,要选择设备的类别(PLC,智能仪表等),厂商,设备型号或通信协议,然后根据设备通信方式(串口方式,网络方式,其它方式等)设置参数.以上关于一种设备的信息(类别,厂商,型号,通信方式等)完全是由I/O描述文件决定的.I/O描述文件是一个标准文本文件,根据其规定的填写格式,由程序员根据具体设备自行填写.下面介绍I/O描述文件的填写格式.I/O描述文件的文件名为IODESC.TXT,安装目录为:"FCINSTDIR\IOServers\IOID\".IO文件说明格式为:类别;厂商或IO程序描述;执行文件名称5子类型1;类型号;资源标志;提供设备地址子类型2;类型号;资源标志;提供设备地址......注意,子类型号不能重复.表示回车换行.最上面一行是驱动程序的总体描述,包括三项.各项之间必须以分号";"分隔.各项内容不能含有分号";". 各项含义如下:类别,驱动程序所属类别,现分为以下几类:PLC,智能仪表,智能模块,变频器.程序员也可以自行扩展.厂商或IO程序描述,I/O设备生产厂商名称,协议名称,如西门子.执行文件名称,I/O驱动程序(运行程序)的名称,如opto_drv.exe接下来几行为驱动程序所包含的设备类型的描述,如西门子包括S5,S7等,每一子类别一行,每行包括三项,各项之间必须以分号";"分隔.各项内容不能含有分号";".各项含义如下:子类型,设备类型描述.如S5.类型号,设备类型编号,类型号不能重复.合法的值为0,1,2,3等.使用计算机资源,使用计算机何种通信资源通信,合法的值为0,1,2等.含义如下:0,同步通信方式;1,串口通信方式;2,TCP/IP网络通信方式;3,MODEM通信方式;4,板卡方式;5,并口通信方式.提供设备地址:1表示需要指定设备地址,否则表示不需要设备地址.管理程序会自动将相同厂商或IO程序描述相同的驱动程序归为同一树下.开发Iodevui力控组态环境DRAW中的设备管理功能提供了一个根据I/O描述文件可灵活配置的标准设备组态接口.这个组态接口提供了一些对常用设备参数进行设置的方法.如:设备名称,设备地址,通信端口,端口参数等.如下图所示:对于很多设备,如果标准设备组态接口能够满足要求,就不再需要自己编写Iodevui接口程序了.比如示例DemoController采用的就是标准设备组态接口.而示例DemoModbus因为涉及一些特殊的参数设置,就需要自己编写Iodevui接口程序了.因此,Iodevui接口程序实际上就是对标准设备组态接口的一个补充和扩展,并可由程序员灵活控制.Iodevui要以DLL形式提供.该DLL必须是MFC扩展DLL.该DLL的缺省文件名称为IODEVUI.DLL,该文件必须安装在目录"FCINSTDIR\IOServers\IOID\"下.在进行设备组态时,力控的I/O设备管理程序会自动检查在目录"FCINSTDIR\IOServers\IOID\"下是否存在IODEVUI.DLL文件.如果存在,则首先根据I/O描述文件的格式,调出标准设备组态接口界面,当用户确认后,再调出Iodevui组态接口界面;若不存在该文件,则只调出标准设备组态接口界面.示例DemoModbus的Iodevui接口程序可以做为开发Iodevui的模板程序.我们结合示例DemoModbus的Iodevui模板程序具体解释实现过程.查看头文件Iodevui.h可以发现,Iodevui.dll主要实现3个输出函数:6extern"C"AFX_EXT_APIlongAddIoDev(constchar*szDeviceName,int nType);extern"C"AFX_EXT_APIlongModIoDev(constchar*szDeviceName);extern"C"AFX_EXT_APIlongDelIoDev(constchar*szDeviceName); 在进行设备组态时,当增加一个设备时,力控设备管理程序会自动调用AddIoDev()函数;当修改一个已创建设备时会调用ModIoDev()函数;当删除一个设备时会调用DelIoDev()函数.其中,参数szDeviceName为I/O设备名称(输入值,组态时由用户指定).nType为设备子类型号,由程序员在I/O描述文件中指定.返回值为0表示操作成功;其它表示操作失败.为了较好地实现程序结构化,本模板程序提供了一个CDevMan类对设备及组态操作过程进行管理.Iodevui.dll的3个输出函数AddIoDev(),ModIoDev()DelIoDev()的具体实现过程是在CDevMan的三个成员函数Add(),Mod()和Del()中实现的.首先看一下Add()的实现代码://********************************************************* *************//添加I/O设备//szDeviceName,设备名称(输入值)//nType,设备子类型(用于一个驱动程序驱动多种类型设备)(输入值)//返回值说明:0,操作成功;其它,操作失败//********************************************************* *************longCDevMan::Add(constchar*szDeviceName,intnType){if(Find(szDeviceName)){AfxMessageBox("该数据源名已经存在!");return-1;}CDevice*pDev=newCDevice(szDeviceName,nType);if(CallDialog(pDev)){m_list.AddTail(pDev);Store();return0;}elsedeletepDev;return-1;}程序的一开始,调用Find()函数来查找是否已有相同的设备名存在,如果有给出提示并返回-1表示操作失败,否则生成一个CDevice对象并调用CallDialog 函数来显示一个对话框,让用户做进一步的选择,如果用户进行确认,操作成功,它把此CDevice对象加入设备链表中,并调用Store函数来保存设备信息.另外两个函数和它类似.Store()函数如下:voidCDevMan::Store(){CFilefile;7if(file.Open((constchar*)("ddeacc.dat"),CFile::modeReadWrit e|CFile::modeCreate)){CArchivear(&file,CArchive::store);Serialize(ar);ar.Close();file.Close();}}该函数它先打开ddeacc.dat文件,如果不存在,就建立此文件.然后调用序列化函数对它进行保存,最后关闭此文件.再看一看序列化函数: voidCDevMan::Serialize(CArchive&ar){TRY{CObject::Serialize(ar);m_list.Serialize(ar);}CATCH(CFileException,e){AfxMessageBox("文件版本不匹配!");}END_CATCH}该函数对m_list(由CDevice类实例组成)进行序列化.在调用各个CDevice类实例的序列化函数时,如果是读取操作,会依次创建CDevice实例,并调用CDevice的序列化函数,随后把CDevice实例加入m_list链表.具体保存和读取的变量数据在CDevice类中控制,也就是说程序员针对不同的设备可以改写CDevice类,定义不同的成员变量,记录设备的不同的属性,对CDevice类重载Serialize即可实现设备的保存,加载,增加,删除和修改等功能.我们再看一下CDevice类序列化的实现过程:voidCDevice::Serialize(CArchive&ar){if(ar.IsStoring()){ar<<m_csName;//设备名称ar<>m_csName;ar>>m_dwData;}}如果是保存操作,序列化函数会将参数自动存盘;如果是读取操作,序列化函数会从磁盘上读取参数值.8察看CallDialog函数可以发现,它生成了一个对话框,让用户做相应的选择,然后把用户选择的信息保存在CDevice类的成员函数中,以便于储存.整个程序框架使用CDevice类来保存设备的信息.在CallDialog函数中使用一个对话框,来让用户进行选择设备的属性,并且在CallDialog函数中把它保存在CDevice类中.所以对于一个新的设备,程序员所要做的工作就是,分析设备的协议查看是否仅使用描述文件就可以完成设备的定义,如果不能,那么应该编制IoDevUi.dll.这时应分析应该增加哪一些属性,定义哪一些CDevice类的成员变量,以及显示什么样的对话框,让用户做什么样的选择.所以程序员的工作重点在于修改CDevice类,增加成选变量,并重载它的Serialize函数,然后修改对话框,让用户做不同的选择,并把选择保存在CDevice类的成员变量中即可.在该示例中,我们定义了2个设备参数:CStringm_csName;//设备的名称DWORDm_dwData;//用于保存数据这样只需在对话框中对m_csName和m_dwData赋值即可.//********************************************************* **////调用对话框定义数据源//pDev数据源指针//返回值true成功//********************************************************* **//boolCDevMan::CallDialog(CDevice*pDev){ASSERT(pDev);CDevDefdlg;dlg.m_name=pDev->m_csName;dlg.m_nProtocol=(pDev->m_dwData&0x01);dlg.m_inPackLong=((pDev->m_dwData)>>8)&0xff;if(IDOK==dlg.DoModal()){pDev->m_csName=dlg.m_name;pDev->m_dwData=(dlg.m_nProtocol&0x01);//m_dwData的第0位为1表示是RTU方式0表示ASCII方式pDev->m_dwData=(pDev->m_dwData)|(dlg.m_inPackLongcsPath+="\ \ddeacc.dat";//数据保存在了工程目录的ddeacc.dat中DWORDdata;CStringstrtemp;9shorttemp;CFilefile;if(file.Open((constchar*)csPath,CFile::modeRead))//打开该文件{CArchivear(&file,CArchive::load);//读取的第一个数据是定义的设备的个数,//但是因为可以通过GetDeviceCount函数得到设备的个数,//所以这里把读到的数据简单的丢掉.ar>>temp;intnDevCnt=pManager->GetDeviceCount();for(inti=0;iGetDevice(i);ar>>strtemp;//读取设备的名字ar>>data;//读取数据//这两句在讲到Ioapi.dll时再进行介绍pDevice->SetPrivateData(1,long(data&1));pDevice->SetPrivateData(2,long((data>>8)&0xff));DCBdcb;pDevice->GetDCB(dcb);dcb.fBinary=TRUE;dcb.fOutxCtsFlow=FALSE;dcb.fOutxDsrFlow=FALSE;dcb.fDtrControl=DTR_CONTROL_DISABLE; dcb.fNull=FALSE;dcb.fRtsControl=RTS_CONTROL_DISABLE; pDevice->SetDCB(dcb);}ar.Close();file.Close();//关闭文件}else{strtemp="对不起,没有找到";strtemp+=csPath;strtemp+="程序不能运行!!!";AfxMessageBox(strtemp);PostQuitMessage(0);//没有找到文件,给出提示,并终止程序的运行.}}注意序列化的内容和顺序必须和IoDevUi.dll一致,否则会导致程序运行时产生错误.5.6.5Ioitemui介绍及编程示例在用力控进行组态时,把数据库DB中的点参数与某种设备的具体通道建立连接的过10程被为数据连接过程.在进行数据连接时,一般还要指定数据转换格式,数据长度等参数.数据连接过程对于不同的I/O设备,其形式和内容可能完全不同.因此必须针对不同的I/O设备,设计相应的数据连接形式,保存各种参数信息.Ioitemui接口主要完成的两部分功能,一是为用户进行数据连接组态时提供一个界面;另外就是将用户组态的设备参数信息用某种格式保存起来,以便在开发编程接口Ioapi时使用.我们定义了一个数据结构来保存设备参数信息,这就是数据连接项结构(下面简称连接项结构)IOITEMDEF.IOITEMDEF定义在Ioitemui.h中:typedefstructIoItemDefStru{charstr[64];longn[8];}IOITEMDEF;这个结构是一个通用结构,由程序员自己赋值,自己解释.Ioitemui要以DLL形式提供.该DLL必须是MFC扩展DLL.该DLL的缺省文件名称为IOITEMUI.DLL,该文件必须安装在目录"FCINSTDIR\IOServers\IOID\"下.Ioitemui的工作过程如下:在进行数据连接组态时,力控的DBMAN管理程序会自动检查在目录"FCINSTDIR\IOServers\IOID\"下是否存在IOITEMUI.DLL文件.如果存在,则调出数据连接组态接口界面.下面介绍如何编写Ioitemui接口程序.Ioitemui.dll主要实现1个输出函数:extern"C"AFX_EXT_APIlongDoItemDlg(constchar*szDeviceName,intnType,IOITEMDEF&item,char*szDesc,intnFlag) ;其参数说明如下:szDeviceName,设备名称(输入值).如果在力控中定义了一个设备Device1,那么在给该设备组点时,传给DoItemDlg的szDeviceName值就是字符串"Device1".nType,设备子类型(用于一个驱动程序驱动多种类型设备)(输入值).它的值在IODESC.TXT中指定(参见上一章对I/O描述文件的介绍).item,数据连接项结构(返回值).需要注意的是,item除了是输出值外,也是输入值,DBMAN管理程序每次调用DoItemDlg()时,将上一次操作赋给item的值传递过来.szDesc,数据连接项描述,用于DBMAN程序显示的提示信息.nFlag,1表示增加数据连接项,2表示修改,0表示删除(输入值).其返回值0表示操作成功.其它,操作失败.Ioitemui.dll的工作过程如下:当用户打开数据组点连接对话框时,选中了一个点,并按下增加,修改或删除键,这时就会调用Ioitemui.dll的DoItemDlg函数.程序员应该在此函数中,弹出一个对话框让用户进行选择,在用户按下了OK键之后,把用户的选择保存在item中,以后编制Ioapi.dll时可以利用这些信息.编程示例我们先结合示例DemoController介绍如何开发Ioitemui.仿真器SimController的内部有数字区(DIO)和模拟区(AIO).DIO和AIO区通道范围为:0~255.每个DIO通道的数据的数值范围为:0或1.每个AIO通道数据的数值范围为:0~4095.所以我们应该在DoItemDlg函数中弹出一个对话框,用户可以在此对话框中选择输入通道和内存地址.输入通道有两个选项DIO通道和AIO通道供用户选择,内存地址可以让用户输入0~255之间的数据.11我们介绍一下如果不使用I/O模板,如何自己生成一个新的Ioitemui 工程:在VC++环境下,选择菜单命令new,选择新建工程,工程名为Ioitemui,选择"MFCAppwizard(dll)"选项,在下一步DLL类型中选择"MFCExtensionDLL"型,然后按下"Finish"键.即可创建一个新的Ioitemui工程.打开Ioitemui.cpp文件,在文件的开头加入#include"Ioitemui.h",把Ioitemui.h拷入本工程,然后在文件的最后键入:longDoItemDlg(constchar*strDataSour,intnType,IOITEMDEF&item ,char*szDesc,intnFlag){}这就加入了dll的输出函数.打开示例DemoController的Ioitemui模板程序,它的DoItemDlg()函数实现过程如下:longDoItemDlg(constchar*szDeviceName,intnType,IOITEMDEF&item,char*szDesc,intnFlag)。

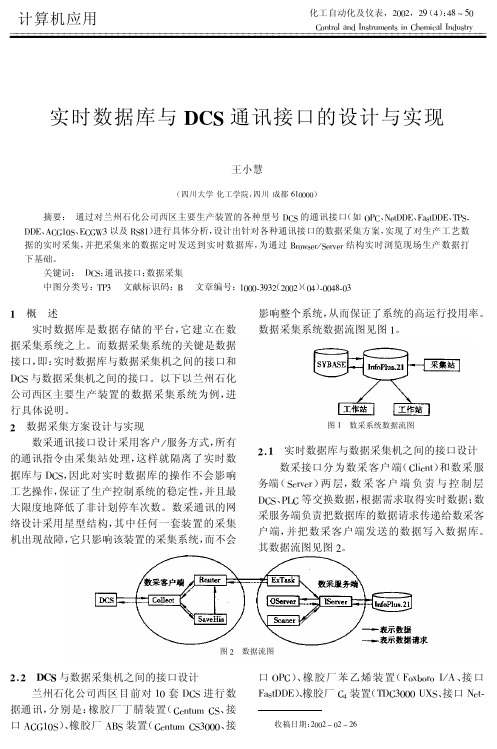

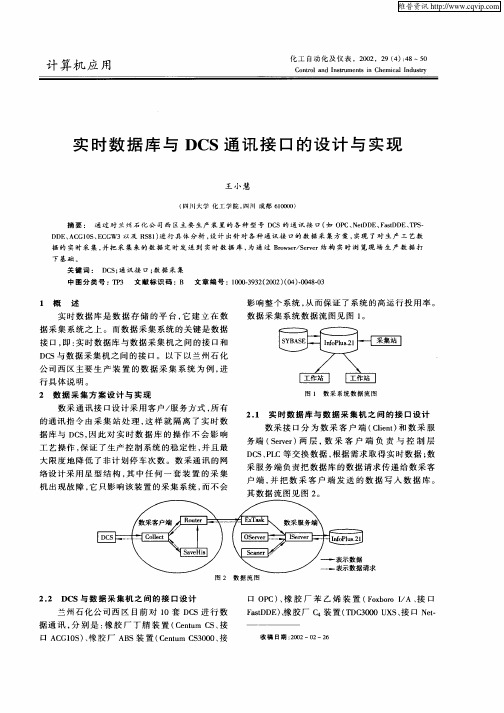

实时数据库与DCS通讯接口的设计与实现 (1)

化工自动化及仪表,2002,29 (4) : 48 ~ 50 ControI and Instruments in ChemicaI Industry

! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! !

据采集方案 (I) 实现原理。空分和催化裂化两套装置的 在操作站端用 DCS 通过 RSSI 卡取得实时数据, 语言编写程序取得实时数据, 通过 RSSI 卡 BasiC 将数据送出, 在数采机端通过串口与 RSSI 卡串口 相连以接收数据。对数据进行处理后, 再把数据 通过 TCP / IP 协议发送到 SW— CIMIO Server 端 ( In。 fopius . 2I 服务器) (2) 数采机所需软硬件环境同橡胶苯乙烯装 置数采方案。 2.3 数据采集特点 (I) 所有的 SW-CIMIO Ciient 运行于采集站上, 采集程序与通讯指令由采集站处理, 隔离了实时 数据库系统与 DCS, 这样对实时数据库系统的操 作不会影响到工艺操作, 保证了生产控制系统的 稳定, 并且最大限度地降低了非计划停车次数。 (2) 系统采用星型结构, 其中任一套装置的数 采出现故障, 所影响的范围控制在该装置采集系 统内, 系统其它部分不会因此而瘫痪, 从而保证了 系统的高运行投用率。 (3) 在 SW-CIMIO Ciient 端, 每个采集站存储 了该装置 4S h 的实时数据, 并有对 Server 端的自 动恢复功能, 如果因网络故障或服务器故障数据 不能存入服务器, 该时段的实时数据不会丢失。 (4) 对各采集站的管理实现了远程的监视。 (5) 采集程序模块化、 标准化, 用户自由组态 过程变量, 无须更改源程序, 方便了用户的使用和 维护, 并且易扩充。 3 结束语 本系统的实施, 建立了实时数据库与 DCS 之 间的连接, 为实时数据库的应用打下了基础。但 网络安全问题还未彻底解决, 需要进一步改进和 完善。

实时数据库

实时数据库一.实时数据库概述实时数据库可用于工厂过程的自动采集、存储和监视,可在线存储每个工艺过程点的多年数据,可以提供清晰、精确的操作情况画面,用户既可浏览工厂当前的生产情况,也可回顾过去的生产情况,可以说,实时数据库对于流程工厂来说就如同飞机上的“黑匣子”。

实时数据库RTDB(Real-Time Data Base)是数据和事务都有定时特性或显示的定时限制的数据库。

系统的正确性不仅依赖于逻辑结果,而且还依赖于逻辑结果产生的时间。

RTDB的本质特征就是定时限制,定时限制可以归纳为两类:一类是与事务相联的定时限制,典型的就是“截止时间”;另一类为与数据相联的“时间一致性”。

时间一致性则是作为过去的限制的一个时间窗口,它是由于要求数据库中数据的状态与外部环境中对应实体的实际状态要随时一致,以及由事务存取的各数据状态在时间上要一致而引起的。

实时数据库是一个新的数据库研究领域,它在概念、方法和技术上都与传统的数据库有很大的不同,其核心问题是事物处理既要确保数据的一致性,又要保证事物的正确性,而它们都与定时限制相关联。

实时数据库系统中最为典型的问题是利用数据库技术的特点和优点解决实时系统中的数据管理问题,为数据库系统提供时间调度和资源分配的算法,以及实时数据处理的各种方法。

时间特性是实时数据库系统不同于其它关系数据库的特点之一。

数据、事件、活动都有与之相联系的时间限制。

设计实时数据库系统时一定要充分考虑时问特性,考虑外部环境所施加的时间限制、系统性能所决定的时间限制、数据的时间一致性所要求的时间限制以及其它的时间限制。

另外,由于时间限制的存在,实时数据库中的数据还存在除数据逻辑一致性和事务逻辑一致性外的两种一致性约束条件:数据时态一致性、事务时态一致性。

实时数据库系统可以看作是常规数据库管理系统与实时系统的结合体,像DBMS一样,它必须处理事务并保证ACID数据特性。

此外还必须在实时环境下满足事务提交的时间约束。

DCS与大数据分析的结合实现智能决策与优化控制

DCS与大数据分析的结合实现智能决策与优化控制目前,随着科技的不断进步和信息技术的飞速发展,大数据分析在各个领域的应用越来越广泛。

其中,将大数据分析技术与DCS(分布式控制系统)相结合,可以实现智能决策与优化控制的目标。

本文将探讨DCS与大数据分析的结合,以及其在实现智能决策与优化控制方面的重要作用。

一、DCS与大数据分析的融合概述DCS是一种集控制、数据采集、通信和监控于一体的自动化系统,广泛应用于工业生产领域。

而大数据分析则是利用先进的数据处理和分析方法,从庞大的数据中获取有价值的信息。

将这两者进行结合,可以实现对生产过程中的数据进行实时监测与分析,进而实现智能决策与优化控制。

二、DCS与大数据分析的关键技术1. 数据采集与传输技术:DCS系统通过传感器等设备对各种数据进行采集,并通过通信网络将数据传输至数据中心。

在实时、准确地采集和传输数据的基础上,才能为大数据分析提供可靠的数据支持。

2. 数据存储与管理技术:大数据分析离不开对庞大数据的存储和管理。

DCS系统可以借助数据库和分布式存储技术,有效地存储和管理海量的生产数据,为后续分析提供基础。

3. 大数据分析算法与模型:DCS系统采集到的数据可以通过大数据分析算法和模型进行处理和分析,以挖掘潜在的规律和趋势。

例如,通过建立预测模型,可以实现对生产过程中可能发生的异常情况进行预警,提高生产效率和安全性。

三、DCS与大数据分析的应用案例1. 能源领域:DCS系统结合大数据分析可以实现对能源系统中各种参数的实时监测和分析,以实现能耗的优化控制。

通过对能源消耗的数据分析,可以找出能源浪费的原因,提取能源节约的措施,并实现对能源系统的智能决策与优化控制。

2. 制造业领域:DCS系统结合大数据分析可以实现对生产过程中的各项参数进行实时监测和分析,以找出生产过程中的瓶颈和问题,并制定相应的改进措施。

通过对生产数据的分析,可以实现对生产线的智能调度和优化控制,提高生产效率和产品质量。

实时数据库之数据采集

实时数据库之数据采集实时数据库(RTDB-Real Time DataBase)是数据库系统发展的一个分支,是数据库技术结合实时处理技术产生的。

实时数据库系统是开发实时控制系统、数据采集系统、CIMS系统等的支撑软件。

在流程行业中,大量使用实时数据库系统进行控制系统监控,系统先进控制和优化控制,并为企业的生产管理和调度、数据分析、决策支持及远程在线浏览提供实时数据服务和多种数据管理功能。

实时数据库已经成为企业信息化的基础数据平台。

实时数据库的一个重要特性就是实时性,包括数据实时性和事务实时性。

数据实时性是现场IO数据的更新周期,作为实时数据库,不能不考虑数据实时性。

一般数据的实时性主要受现场设备的制约,特别是对于一些比较老的系统而言,情况更是这样。

事务实时性是指数据库对其事务处理的速度。

它可以是事件触发方式或定时触发方式。

事件触发是该事件一旦发生可以立刻获得调度,这类事件可以得到立即处理,但是比较消耗系统资源;而定时触发是在一定时间范围内获得调度权。

作为一个完整的实时数据库,从系统的稳定性和实时性而言,必须同时提供两种调度方式。

针对不同行业不同类型的企业,实时数据库的数据来源方式也各不相同。

总的来说数据的主要来源有DCS控制系统、由组态软件+PLC建立的控制系统、数据采集系统(SCADA)、关系数据库系统、直接连接硬件设备和通过人机界面人工录入的数据。

根据采集的方式方法可以分为:支持OPC协议的标准OPC方式、支持DDE协议的标准DDE通讯方式、支持MODBUS协议的标准MODBUS通信方式、通过ODBC协议的ODBC通信方式、通过API编写的专有通信方式、通过编写设备的专有协议驱动方式等等。

由于实时数据库主要是为大型企业服务的,大部分情况是采集DCS系统的数据,到目前为止全球主要的DCS系统列表如下:【国内知名的实时数据库--紫金桥实时数据库可以与绝大多数DCS相连】作为国内知名的实时数据库产品,紫金桥实时数据库可以连接绝大部分DCS设备,支持OPC通讯方式(包括非标准的这OPC通讯方式)――主要是基于DCOM 的远程通讯、DDE通讯方式――主要是NETDDE,支持一些DCS的专用通讯卡方式并且支持一些老系统的并口数据采集。

DCS系统中的数据管理与分析

DCS系统中的数据管理与分析DCS(分散控制系统)是一种用于监测和控制工业过程的计算机控制系统。

在现代工业生产中,DCS系统起着至关重要的作用,它能够实时采集、传输、储存和分析各种数据,以便操作人员能够更好地监控和控制工业过程。

本文将探讨DCS系统中的数据管理与分析。

一、数据采集与传输在DCS系统中,数据采集是至关重要的环节。

通过传感器和仪表等设备,DCS可以采集到各种各样的数据,包括温度、压力、流量、液位等重要参数。

这些数据会经过模拟-数字转换装置转化为数字信号,然后通过通信网络传输到处理单元。

二、数据储存与管理在DCS系统中,数据储存是确保数据安全和可用性的关键环节。

数据储存分为实时数据库和历史数据库两部分。

实时数据库用于存储正在运行的过程参数和状态信息,它能够提供实时的、对操作人员可见的数据。

操作人员可以通过监视界面实时查看各个参数的数值、趋势变化图等信息。

此外,实时数据库还支持报警管理功能,即当某些重要参数超出设定范围时,系统会自动发出警报。

历史数据库则用于存储长时间周期内的数据,以便进行后期的分析和研究。

这些数据可以帮助工程师和研发人员了解工艺过程的演化和变化趋势,以便进行优化和改进。

历史数据库的数据储存可以按照时间周期进行划分,以方便后续的查询和分析。

三、数据分析与应用DCS系统中的数据分析是为了更好地理解工业过程、改善生产效率和优化产品质量。

数据分析可以通过各种方法进行,包括趋势分析、统计分析、模型建立等。

趋势分析是一种最常用的数据分析方法,它可以通过分析各个参数的变化趋势,帮助工程师识别异常情况、预测故障和优化过程。

例如,当某个参数的数值突然发生剧烈波动时,趋势分析能够及时发出警报,并且根据历史数据提供可能的原因和解决方案。

统计分析则是通过对大量数据进行处理和分析,以发现其中的规律和规律。

通过统计分析,工程师可以了解到不同因素之间的相互关系,进而针对性地进行优化和改进。

例如,通过统计分析可以确定某个因素与产品质量之间的相关性,从而找到改进产品品质的方法。

实时数据库与DCS通讯接口的设计与实现

数采 接 口分 为 数 采 客 户 端 ( l n) 数 采 服 Ci t 和 e

务端 ( evr 两 层 , 采 客 户 端 负 责 与 控 制 层 Sr ) e 数

D S P C等 交换 数 据 , C 、L 根据 需求 取 得 实时 数据 ; 数

采 服 务端 负 责把 数 据库 的数 据请 求 传递 给 数采 客

户 端 , 把 数 采 客 户 端 发 送 的数 据 写 入 数 据 库 。 并 其 数据 流 图见 图 2 。

机 出现 故 障 , 只 影 响该 装置 的采集 系统 , 它 而不会

求

图 2 数 据 流 图

2 2 DC . S与 数 据 采 集 机 之 间 的 接 口 设 计

口 O C 、 胶 厂 苯 乙 烯 装 置 ( ob m IA、 口 P )橡 F xo / 接 Fs D 、 at E) D 橡胶 厂 c 装 置 ( D 3 0 X 、 口 N t T C 0 0U S 接 e .

据库 与 D S 因此 对 实 时 数 据 库 的操 作 不 会 影 响 C, 工艺 操 作 , 保证 了生产 控 制 系统 的稳 定性 , 且 最 并 大 限度 地 降低 了非计 划停 车 次数 。数 采 通讯 的网

络设 计 采用 星 型 结 构 , 中任 何 一 套装 置 的 采 集 其

力厂 催 化裂 化 装 置 ( X 、 口 R 8 ) 其 中 部 分 / L接 x S 1。

采 集 站 采 集 站 橡 胶 厂 二级 交 换 机 采 集 站

一一一 一一一 一一 一 一粕

据的 实时采集 , 并把 采 集 来 的数 据 定 时发 送 到 实 时 数 据 库 , 通 过 B o srS re 为 rw e/ evr结 构 实 时 浏 览 现 场 生 产 数 据 打 下基 础 。 关 键 词 : D S; 讯 接 口 ; 据 采 集 C 通 数

实时数据库系统解决方案

基础工作

Call-offs

顺序数字 VDA/O化dette/EDIF

产品组态器供AA应包理CN链T装S/I管管X理.12执标行准 EDI

生产控制系 统

(DCS、 PLC)

石大赛普公司实时数据库系统解决方案

1

采用国内外实时数据库管理系统管理生

产动态数据;

2

采用石大赛普公司设备数据接口实现对

生产实时数据采集;

Infoplus、 PI 、PHD 、 iFIX、Intouch 关系数据库接口:

Oracle、Sybase、MS SQL Server、DB2

多种数据接口

支持手工数据录入

丰富的应用工具

流程图组态工具 流程图浏览 实时数据查询 实时数据趋势曲线 历史数据查询 实时报警监视 异常报警查询 数采状态监视

• 控制点监视 • 事故追忆 • 生产利润在线查询

辅助管理和分析工具

控制点监视

趋势图 平均值 平稳率

事故追忆

以事件为线索组织数据 分析事故原因

谢 谢!

PART 1

通过专用通讯卡或PLC 串口可达到毫秒级。

支持OPC、DDE EXCEL报表宏 SDK开发包

开放

ERP Link

和基于关系数据库的 ERP系统进行数据交 换无需编程。 支持DB2、oracle、 sybase、SQL Server等。

web访问方式

厂内无网区 异地浏览

防火墙

DDN Internet 公众电话

02

03 01

通讯协议

TCP、UDP、 RS232、OPC、 DDE

连接设备

DCS、PLC、仪表、 液位计、巡检仪、 分析仪器

系统实现软硬件环境

DCS学习课件

、编译、调试等功能。

组态软件功能及使用方法

展示生产过程中的实时数据,如 温度、压力、流量等。

提供灵活的报警设置和通知机制 ,确保及时响应异常情况。

图形化界面设计 实时数据监控 历史数据查询 报警管理

通过拖拽组件、设置属性等方式 ,快速搭建用户友好的操作界面 。

支持对历史数据的查询、分析和 导出,便于追溯和总结经验。

DCS在炼油厂安全监控中的应用

利用DCS系统对炼油厂的安全参数进行实时监测和报警,确保生产安全。

DCS在炼油厂能源管理中的应用

通过DCS系统对炼油厂的能源使用情况进行实时监控和优化,降低能源消耗和生产成本 。

制药行业:合成药生产线自动化水平提升实践

01

DCS在合成药生产线 中的应用

通过DCS系统实现合成药生产线的自 动化控制,包括原料投料、反应过程 、产品分离等关键环节的监控和调节 。

03

测量法

使用测量工具对电压 、电流、电阻等进行 测量,找出故障点。

04

逐步排查法

从系统的一个部分开 始,逐步向其他部分 扩展排查,直到找到 故障点。

定期保养计划制定和执行

制定保养计划

根据设备使用情况、环境等因素,制定合理的定 期保养计划。

执行保养计划

按照计划进行设备清洁、紧固、润滑等保养工作 。

DCS在火电厂辅助系统中 的应用

通过DCS系统对电厂辅助设备如给水泵、送 风机等进行集中监控和远程控制目展示

DCS在炼油厂生产流程中的应用

通过DCS系统实现炼油厂生产流程的自动化控制,包括原料预处理、反应过程、产品分 离等关键环节的监控和调节。

03

软件编程与组态实现

Chapter

编程语言及环境介绍

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实时数据库之数据采集及全球DCS索引

实时数据库(RTDB-Real Time DataBase)是数据库系统发展的一个分支,是数据库技术结合实时处理技术产生的。

实时数据库系统是开发实时控制系统、数据采集系统、CIMS 系统等的支撑软件。

在流程行业中,大量使用实时数据库系统进行控制系统监控,系统先进控制和优化控制,并为企业的生产管理和调度、数据分析、决策支持及远程在线浏览提供实时数据服务和多种数据管理功能。

实时数据库已经成为企业信息化的基础数据平台。

实时数据库的一个重要特性就是实时性,包括数据实时性和事务实时性。

数据实时性是现场IO数据的更新周期,作为实时数据库,不能不考虑数据实时性。

一般数据的实时性主要受现场设备的制约,特别是对于一些比较老的系统而言,情况更是这样。

事务实时性是指数据库对其事务处理的速度。

它可以是事件触发方式或定时触发方式。

事件触发是该事件一旦发生可以立刻获得调度,这类事件可以得到立即处理,但是比较消耗系统资源;而定时触发是在一定时间范围内获得调度权。

作为一个完整的实时数据库,从系统的稳定性和实时性而言,必须同时提供两种调度方式。

针对不同行业不同类型的企业,实时数据库的数据来源方式也各不相同。

总的来说数据的主要来源有DCS控制系统、由组态软件+PLC建立的控制系统、数据采集系统(SCADA)、关系数据库系统、直接连接硬件设备和通过人机界面人工录入的数据。

根据采集的方式方法可以分为:支持OPC协议的标准OPC方式、支持DDE协议的标准DDE通讯方式、支持MODBUS 协议的标准MODBUS通信方式、通过ODBC协议的ODBC通信方式、通过API编写的专有通信方式、通过编写设备的专有协议驱动方式等等。

由于实时数据库主要是为大型企业服务的,大部分情况是采集DCS系统的数据,到目前为止全球主要的DCS系统列表如下:

序号 DCS类型生产厂家

1 S9000 HONEYWELL

2 TDC3000 - CM50 HONEYWELL

US HONEYWELL

3 TDC3000

–

4 TDC3000X - UxS HONEYWELL

5 TDC3000X - AxM HONEYWELL

6 TDC2000 HONEYWELL

7 R150 HONEYWELL

8 PlantScape HONEYWELL

9 TPS - GUS HONEYWELL

APP HONEYWELL

-

10 TPS

11 UMC800 HONEYWELL

Hc900 HONEYWELL

12 Plant

Vista

13 PKS HONEYWELL

14 STARDOM横河(YOKOGAWA)

15 CENTUM

B 横河(YOKOGAWA)

V 横河(YOKOGAWA)

16 CENTUM

17 CENTUM

uXL 横河(YOKOGAWA)

XL 横河(YOKOGAWA)

18 CENTUM

CS 横河(YOKOGAWA)

19 CENTUM

20 CS1000 横河(YOKOGAWA)

21 YEWPACK横河(YOKOGAWA)

22 YEWPACKII横河(YOKOGAWA)

23 CS3000 横河(YOKOGAWA)

24 WEYPACK 横河(YOKOGAWA)

25 SPECTRUM Foxboro

S Foxboro

26 I/A

27 MODⅢ ABB

28 MOD300 ABB

29 ADV ANT500 ABB

30 AC800M ABB

31 System 800xA ABB

32 AC800F ABB

33 N-90 ABB (Elsag Bailey)

34 Industrial IT Symphony ABB

35 Procontrol-P ABB

36 Procontrol-PS ABB

37 Egatrol ABB

38 Turbotrol ABB

39 Turbomat ABB

40 Turboturn ABB

41 Freelance 2000 ABB

42 INFI-90 ABB (Elsag Bailey)

43 MICRO

II MOORE

For

Dos MOORE

44 APACS

Windows3.2 MOORE

For

45 APACS

NT MOORE

Windows

46 APACS

For

III Fisher-Rosemount

47 System

48 PROVOX Fisher-Rosemount

PROVOX Fisher-Rosemount

49 Micro

50 Rs3 Rosemount

V Fisher-Rosemount

51 Delta

52 OV ATION 西屋

III 西屋

53 WDPF

II 西屋

54 WDPF

55 WDPF 西屋

56 MAX1000 西屋

HT 台塑

57 MICREX

X 富士

58 MICREX

AX 富士

59 MICREX

IX 富士

60 Micrex

61 MICREX PCS 500 富士

62 EX1000 日立公司

63 HIACS3000日立公司

64 HIACS5000 日立公司

65 HS2000 北京和利时公司

66 FOCS 北京和利时公司

67 SmartPro 北京和利时公司

68 MACS 北京和利时公司

69 UN2000(友力2000)北京航天测控

JX300 浙大中控

70 SupCon

JX300X 浙大中控

71 SupCon

JX-100 浙大中控

72 SUPCON

73 SUPCON JX-200 浙大中控

74 SUPCON GCS-200 浙大中控

75 SUPCON GCS-1 浙大中控

76 UPCON ECS-100 浙大中控

77 XDPS-400+ 上海新华

78 XDPS-400 上海新华

79 XDPS-300 上海新华

80 XDPS-100 上海新华

81 SunyTDCS9200浙大中自

82 SunyPCC800浙大中自

83 FB-2000 浙江威盛

84 FB-3000 浙江威盛

85 FB-2000

NS 浙江威盛

P-2000i LG产电

86 Master

P-3000 LG产电

87 Master

P-3000NT LG产电

88 Master

ME/XP 西门子

89 TELM

90 MAX1000/DNA 西门子

91 PCS7 西门子

92 TELEPERM 西门子

93 Harmonas-DEO 山武

94 TDCS - 300 山武

95 SUPMAX-800 上仪

96 DCS-2001天仪

97 SYMPHONY 川仪

98 CESTAR 西仪

99 μX-NT 西仪

100 EDPF-NT 北京国电智深101 KT6000B 康拓

102 APROL 贝加莱

103 HIC-1000 哈工大中远104 NERWORK欧陆

105 TOSDIC东芝

106 ProcessLogix罗克韦尔

107 HZ-DCS3000 华章

6000 南京科远

108 NETWORK

109 LN2000鲁能

作为国内知名的实时数据库产品,紫金桥实时数据库可以连接绝大部分DCS 设备,支持OPC通讯方式(包括非标准的这OPC通讯方式)――主要是基于DCOM 的远程通讯、DDE通讯方式――主要是NETDDE,支持一些DCS的专用通讯卡方式并且支持一些老系统的并口数据采集。

紫金桥公司网站敬请访问。