机械手设计说明书

机械手设计说明书

1 设计项目名称机械装备项目--机械手课程设计2 设计目的利用设计的机械手夹起形状为正六边体,质量为5kg工件,并运送到工作台。

设计的过程主要解决的问题如下:(1)工件的重量和外形尺寸问题:工件质量5kg,半径在90-110mm范围内。

(2)工件的外形问题:工件的横截面为正六边形,夹紧的过程要解决夹到棱边的问题。

(3)各零部件的工艺问题:零部件应有良好的工艺性,可用最简单,常见的工艺(铸,车,铣,钻等),实现零部件的加工。

(4)整体的稳定性,灵活性保证问题:各部件协调工作,保证装配体的工作稳定:如齿轮齿条配合,连杆配合等的稳定性考虑;保证机械手总体质量小,惯性小,灵活可靠。

3 设计方案说明3.1机械手工作原理图1 拆去底板装配图工作过程:液压缸产生推力,推动齿条来回移动,齿轮与齿条啮合旋转,齿轮带动四连杆转动,连杆推动夹板夹住工件。

3.2结构说明3.2.1执行机构:夹板图2 夹板1)特点夹板在竖直方向上有采用铰接,可自动调整到与工件位置相平行的状态,夹板上有滚花工艺,增大摩擦系数,保证夹起的工件不滑落。

2)尺寸根据工件的外形尺寸,确定夹板长×宽为:80×50,根据经验,采用厚度为5mm的钢板。

3.2.2传动链1、四连杆机构图4 四连杆机构1)特点四连杆机构铰链连接的部分采用滑动轴承,安装尺寸小,润滑方便,四连杆运动摩擦小;连杆机构在未到达死点的位置下工作,机构工作可靠;连杆机构可以保证使夹板平行运动,从而保证夹板与工件表面平行,夹板接触工件时受力均匀,可平稳夹住工件,增强了整体装夹的稳定性。

2)尺寸计算图5 结构简图确定L2:因为机械手要夹紧的工件的范围是90~110mm,故L2=L1=(110+19×2-40)÷2=54mm留下一定的设计余量,选L2=60mm。

确定L3:为了能够装夹不同高度的工件,同时选择L5=40mm,连杆的长度L3应满足:L3=L5+h=87.5mm,取L3=90mm。

冲床上下料机械手毕业设计说明书

绪论1. 机械手概述工业机器人由操作机(机械本体)、控制器、伺服驱动系统和检测传感装置构成,是一种仿人操作,自动控制、可重复编程、能在三维空间完成各种作业的机电一体化自动化生产设备。

特别适合于多品种、变批量的柔性生产。

它对稳定、提高产品质量,提高生产效率,改善劳动条件和产品的快速更新换代起着十分重要的作用。

机器人技术是综合了计算机、控制论、机构学、信息和传感技术、人工智能、仿生学等多学科而形成的高新技术,是当代研究十分活跃,应用日益广泛的领域。

机器人应用情况,是一个国家工业自动化水平的重要标志。

机器人并不是在简单意义上代替人工的劳动,而是综合了人的特长和机器特长的一种拟人的电子机械装置,既有人对环境状态的快速反应和分析判断能力,又有机器可长时间持续工作、精确度高、抗恶劣环境的能力,从某种意义上说它也是机器的进化过程产物,它是工业以及非产业界的重要生产和服务性设各,也是先进制造技术领域不可缺少的自动化设备。

机械手是模仿着人手的部分动作,按给定程序、轨迹和要求实现自动抓取、搬运或操作的自动机械装置。

在工业生产中应用的机械手被称为“工业机械手”。

生产中应用机械手可以提高生产的自动化水平和劳动生产率:可以减轻劳动强度、保证产品质量、实现安全生产;尤其在高温、高压、低温、低压、粉尘、易爆、有毒气体和放射性等恶劣的环境中,它代替人进行正常的工作,意义更为重大。

因此,在机械加工、冲压、铸、锻、焊接、热处理、电镀、喷漆、装配以及轻工业、交通运输业等方面得到越来越广泛的引用[1]。

机械手的结构形式开始比较简单,专用性较强,仅为某台机床的上下料装置,是附属于该机床的专用机械手。

随着工业技术的发展,制成了能够独立的按程序控制实现重复操作,适用范围比较广的“程序控制通用机械手”,简称通用机械手。

由于通用机械手能很快的改变工作程序,适应性较强,所以它在不断变换生产品种的中小批量生产中获得广泛的引用[2]。

机械手的组成机械手主要由执行机构、驱动系统、控制系统以及位置检测装置等所组成。

六自由度机械手设计说明书

六自由度机械手设计说明书设计参数摘要随着现代科技和现代工业的发展,工业的自动化程度越来越高。

工业的自动化中机械手发挥了相当大的作用,小到机床的自动换刀机械手,大到整个的全自动无人值守工厂,无一不能看到机械手的身影。

机械手在工业中的应用可以确保运转周期的连贯,提高品质。

另外,由于机械手的控制精确,还可以提高零件的精度。

机械手在工业中的应用十分广泛,如:一、以提高生产过程中的自动化程度应用机械手有利于实现材料的传送、工件的装卸、刀具的更换以及机器的装配等的自动化的程度,从而可以提高劳动生产率和降低生产成本。

二、以改善劳动条件,避免人身事故在高温、高压、低温、低压、有灰尘、噪声、臭味、有放射性或有其他毒性污染以及工作空间狭窄的场合中,用人手直接操作是有危险或根本不可能的,而应用机械手即可部分或全部代替人安全的完成作业,使劳动条件得以改善。

在一些简单、重复,特别是较笨重的操作中,以机械手代替人进行工作,可以避免由于操作疲劳或疏忽而造成的人身事故。

三、可以减轻人力,并便于有节奏的生产应用机械手代替人进行工作,这是直接减少人力的一个侧面,同时由于应用机械手可以连续的工作,这是减少人力的另一个侧面。

因此,在自动化机床的综合加工自动线上,目前几乎都设有机械手,以减少人力和更准确的控制生产的节拍,便于有节奏的进行工作生产。

应用前景工业机械手是近几十年发展起来的一种高科技自动化生产设备。

工业机械手的是工业机器人的一个重要分支。

它的特点是可通过编程来完成各种预期的作业任务,在构造和性能上兼有人和机器各自的优点,尤其体现了人的智能和适应性。

机械手作业的准确性和各种环境中完成作业的能力,在国民经济各领域有着广阔的发展前景。

机械手是在机械化,自动化生产过程中发展起来的一种新型装置。

在现代生产过程中,机械手被广泛的运用于自动生产线中,机械人的研制和生产已成为高技术邻域内,迅速发殿起来的一门新兴的技术,它更加促进了机械手的发展,使得机械手能更好地实现与机械化和自动化的有机结合。

仓储搬运机械手主体设计说明书

仓储搬运机械手主体设计说明书1. 引言本文档旨在详细介绍仓储搬运机械手主体的设计方案和技术要求。

仓储搬运机械手是一种自动化设备,广泛应用于仓库和物流行业,用于搬运和摆放货物。

本次设计旨在提高仓库搬运效率、减少人工本钱,以及降低人工搬运过程中的平安风险。

2. 设计目标本次设计的仓储搬运机械手主体具有以下目标:•提高仓库搬运效率:通过自动化搬运过程,减少人力需要,提高仓库的货物搬运速度和准确性。

•降低本钱:机械手可以替代局部人工工作,从而减少人力本钱。

•提高平安性:减少人工搬运过程中的事故风险,防止潜在的人身伤害。

3. 设计方案仓储搬运机械手主体设计方案包括以下几个方面:3.1 结构设计机械手主体采用铝合金制作,具有轻量化和高强度的特点。

结构设计采用四轴机械臂,具备灵巧的搬运能力。

机械手主体的设计还应考虑到易维护和易维修的特点。

3.2 控制系统机械手主体的控制系统由嵌入式计算机和传感器组成。

嵌入式计算机负责机械手的动作控制和路径规划,传感器用于感知货物的位置和状态。

控制系统应具备高实时性和稳定性,能够准确捕捉货物的位置和形状。

3.3 软件系统机械手主体的软件系统包括操作系统、控制算法和界面设计。

操作系统为机械手提供良好的运行环境,控制算法负责实现机械手的动作控制和路径规划,界面设计提供友好的操作界面,方便用户进行操作和监控。

4. 技术要求仓储搬运机械手主体的设计应满足以下技术要求:4.1 动作精度机械手主体的动作精度应到达毫米级别,能够准确地抓取和放置货物。

4.2 承载能力机械手主体的承载能力应到达一定标准,能够平安搬运各类货物,一般不低于200kg。

4.3 平安性机械手主体应具备平安保护措施,如紧急停止按钮、碰撞检测装置等,以确保在紧急情况下能够立即停止机械手的动作。

4.4 系统稳定性机械手主体应具备良好的系统稳定性,能够在长时间运行过程中保持稳定的性能和精度。

5. 总结本文档详细介绍了仓储搬运机械手主体的设计方案和技术要求。

机械手-机械原理课程设计说明书

机械手工作频率:20/min;升降 0.3kw,摆动 0.1kw,伸缩 0.1kw,夹持 0.2kw。

2执行机构的选择与比较§2-1 转角机构(实现平面转角030功能)方案一实现平面转角030的过程:电机带动不完全齿轮运动,不完全齿轮带动全齿轮运动,与全齿轮固结的四杆机构,使滚子在预先设计好形状的槽内运动,左右运动的极限位置恰好是30度。

机构评价:优点:因为槽的形状固定,所以能保证在一个行程内,机构的平面转角就是30度。

不完全齿轮的使用,为机械手在抓放物体时留下了工作时间。

缺点:由于四杆机构的运动被槽限制住,最短杆无法做周转运动,导致机构的回程要求齿轮的翻转,必须在前面加入变速箱改变速度方向。

方案二实现平面转角030的过程:皮带轮传动给蜗轮蜗杆从而使不完全齿轮,有间歇地带动完全齿轮转动,齿轮通过杆拉动齿条,由齿轮来回往复地带动固接杆转动030机构评价:优点:同样具有结构简单,传力较小运动灵活,造价低准确地实现转角030的要求,可以控制间歇实现循环功能。

缺点:磨损较严重,效率较低,齿轮尺寸过大加工难。

方案三30的过程:使用实现平面转角0槽轮实现平面转角30度,只要计算好槽轮的槽数,就能在主动圆盘转360度时,使从动轮转30度。

机构评价:优点:结构简单,外形尺寸小,机械效率高,并能平稳的间歇地进行转位。

缺点:传动存在柔性冲击,且是单向的间歇运动,同样要求变速箱改变运动方向。

方案的选择与比较:只有第二个方案能较好的实现对传动系统的功能要求在平面转动上能准确地控制在30度,制造简单方便。

§2-2 上升机构(实现上升100功能要求)方案一实现上升的过程:皮带轮传动,使蜗杆带动蜗轮,蜗轮和齿条配合。

通过控制蜗杆的半径,使转动一周后,使齿条上升100.机构评价:优点:蜗杆的轮齿是连续的螺旋尺,故传动平稳,啮合冲击小。

缺点:啮合齿轮间的相对滑动速度较大,摩擦磨损较大,传动效率较低,易出现发热现象,常用耐磨材料制作,成本高。

机床上下料机械手设计 说明书(65页)

第1章绪论1.1 选题背景机械手是在自动化生产过程中使用的一种具有抓取和移动工件功能的自动化装置,它是在机械化、自动化生产过程中发展起来的一种新型装置。

近年来,随着电子技术特别是电子计算机的广泛应用,机器人的研制和生产已成为高技术领域内迅速发展起来的一门新兴技术,它更加促进了机械手的发展,使得机械手能更好地实现与机械化和自动化的有机结合。

机械手能代替人类完成危险、重复枯燥的工作,减轻人类劳动强度,提高劳动生产力。

机械手越来越广泛的得到了应用,在机械行业中它可用于零部件组装,加工工件的搬运、装卸,特别是在自动化数控机床、组合机床上使用更普遍。

目前,机械手已发展成为柔性制造系统FMS和柔性制造单元FMC 中一个重要组成部分。

把机床设备和机械手共同构成一个柔性加工系统或柔性制造单元,它适应于中、小批量生产,可以节省庞大的工件输送装置,结构紧凑,而且适应性很强。

当工件变更时,柔性生产系统很容易改变,有利于企业不断更新适销对路的品种,提高产品质量,更好地适应市场竞争的需要。

而目前我国的工业机器人技术及其工程应用的水平和国外比还有一定的距离,应用规模和产业化水平低,机械手的研究和开发直接影响到我国自动化生产水平的提高,从经济上、技术上考虑都是十分必要的。

因此,进行机械手的研究设计是非常有意义的。

1.2 设计目的本设计通过对机械设计制造及其自动化专业大学本科四年的所学知识进行整合,完成一个特定功能、特殊要求的数控机床上下料机械手的设计,能够比较好地体现机械设计制造及其自动化专业毕业生的理论研究水平,实践动手能力以及专业精神和态度,具有较强的针对性和明确的实施目标,能够实现理论和实践的有机结合。

目前,在国内很多工厂的生产线上数控机床装卸工件仍由人工完成,劳动强度大、生产效率低。

为了提高生产加工的工作效率,降低成本,并使生产线发展成为柔性制造系统,适应现代自动化大生产,针对具体生产工艺,利用机器人技术,设计用一台装卸机械手代替人工工作,以提高劳动生产率。

教学机械手说明书结构设计说明

教学机械手说明书结构设计第1章绪论1.1 提出题目的目的与意义为了代替人类在某些苛刻的场合从事生产,或用于流水作业,以机械手往复的工作,节约人的体力。

由于机械手在生活中的大量运用,使得人类的生产率有了大幅的提高,同时也改善了我们的工作环境。

让人类的生活变得越来越智能化。

1.2 国内外发展现状机械手的迅速发展是由于它的积极作用正日益为人们所认识;其一、它能部分代替人工操作;其二、它能按照生产工艺的要求,遵循一定的程序、时间和位置来完成工作的传送和装卸;其三,它能操作必要的机具进行焊接和装配。

从而大大的改善工人的劳动条件,显著的提高劳动生产率,加快实现工业生产机械化和自动化的步伐。

因而,受到各先进工业国家的重视,投入大量的人工物力加以研究和应用。

尤其在高温、高压、粉压、噪音以及带有放射性的污染的场合,应用得更为广泛。

在我国,近几年来也有较快的发展,并取得一定的效果,受到机械工业和铁路工业部门的重视[1]。

1.2.1国内发展现状工业机械手是近几十年发展起来的一种高科技自动化生产设备。

工业机械手的是工业机器人的一个重要分支。

它的特点是可通过编程来完成各种预期的作业任务,在构造和性能上兼有人和机器各自的优点,尤其体现了人的智能和适应性。

机械手作业的准确性和各种环境中完成作业的能力,在国民经济各领域有着广阔的发展前景。

机械手是在机械化,自动化生产过程中发展起来的一种新型装置。

在现代生产过程中,机械手被广泛的运用于自动生产线中,机械人的研制和生产已成为高技术邻域内,迅速发殿起来的一门新兴的技术,它更加促进了机械手的发展,使得机械手能更好地实现与机械化和自动化的有机结合。

机械手虽然目前还不如人手那样灵活,但它具有能不断重复工作和劳动,不知疲劳,不怕危险,抓举重物的力量比人手力大的特点,因此,机械手已受到许多部门的重视,并越来越广泛地得到了应用1.2.2 国外发展状况专用机械手经过几十年的发展,如今已进入了以通用机械手为标志的时代。

(完整word版)机械手臂课设说明书.

)机械手臂课设说明书.目录1引言 (1)2 PLC的简介 (2)2。

1 PLC的产生 (2)2.2 PLC的定义和特点 (2)2。

2。

1 PLC的定义 (2)2.2.2 PLC的特点 (2)2。

3可编程控制器的主要性能指标 (3)2。

4 PLC系统的组成 (4)2。

4.1 PLC的硬件结构 (4)2.4。

2 PLC的软件 (4)2。

5 PLC的应用领域 (4)3方案设计 (6)3。

1 主程序设计 (6)3。

2 公用程序设计 (7)3.3 自动程序设计 (8)3.4 手动程序设计 (9)3.5 自动回原点程序设计 (9)4心得体会 (11)参考文献 (12)附录1 (13)附录2 (17)1引言机械手是工业自动化领域中经常遇到的一种控制对象。

近年来随着工业自动化的发展机械手逐渐成为一门新兴学科,并得到了较快的发展。

机械手广泛地应用与锻压、冲压、锻造、焊接、装配、机加、喷漆、热处理等各个行业。

特别是在笨重、高温、有毒、危险、放射性、多粉尘等恶劣的劳动环境中,机械手由于其显著的优点而受到特别重视。

总之,机械手是提高劳动生产率,改善劳动条件,减轻工人劳动强度和实现工业生产自动化的一个重要手段.国内外都十分重视它的应用和发展。

可编程序控制器(PLC)是专为在工业环境下应用而设计的实时工业控制装置。

随着微电子技术、自动控制技术和计算机通信技术的飞速发展,PLC在硬件配置、软件编程、通讯联网功能以及模拟量控制等方面均取得了长足的进步,已经成为工厂自动化的标准配置之一[1]。

由于自动化可以节省大量的人力、物力等,而PLC也具有其他控制方式所不具有的特殊优越性,如通用性好、实用性强、硬件配套齐全、编程方法简单易学,因此工业领域中广泛应用PLC。

机械手在美国、加拿大等国家应用较多,如用果实采摘机械手来摘果实、装配生产线上应用智能机器人等。

我国自动化水平本身比较低,因此用PLC来控制的机械手还比较少。

2 PLC的简介2。

毕业设计论文说明书:多自由度机械手设计(五个自由度)

6 液压系统的设计 ................................................................................................ 23

6.1 基本回路的选择............................................................................................ 23 6.2 液压元件的选择与校核................................................................................ 23 6.2.1 液压泵的选择...................................................................................... 23 6.2.2 液压泵所需电机功率的确定.............................................................. 25 6.2.3 液压阀的选择...................................................................................... 25 6.2.4 液压辅助元件的选择原则.................................................................. 26 6.2.5 油箱容量的确定.................................................. 错误!未定义书签。 6.2.6 液压原理图.......................................................... 错误!未定义书签。

机械手说明书

--前言机械手是模仿人的手部动作,按给定程序、轨迹和要求实现自动抓取、搬运和操作的自动装置。

它特别是在高温、高压、多粉尘、易燃、易爆、放射性等恶劣环境中,以及笨重、单调、频繁的操作中代替人作业,因此获得日益广泛的应用。

机械手一般由执行机构、驱动系统、控制系统及检测装置三大部分组成,智能机械手还具有感觉系统和智能系统。

本篇介绍的是用于物件装卸的机械手的设计,属圆柱坐标式机械手。

本篇根据设计机械手的一般程序,分八步详细地的介绍了用于物件装卸的机械手的设计的过程。

第一章设计任务书一.设计内容:1、机械手机构总体方案设计2、手架的结构设计3、液压、气压或电气系统设计机械手动作要求是:手架能作任何角度的伸缩和转动。

各动作由液压、气压驱动,电磁阀控制。

手架承重不小于10kg。

第二章设计任务分析以及总体方案机械手是一种模仿人手部分动作,按照预先设定的程序、轨迹或其它要求,实现抓取、搬运工件或者操纵工具的自动化装置。

一.机械手设计原则总体设计的任务:包括执行系统、驱动系统、控制系统的设计及参数计算,最后绘出草图。

总体设计后要进行各部件的强度、刚度、驱动力验算。

1、运动设计及确定主要要求手架能作任何角度的伸缩和转动2、驱动方式:液压、气压驱动该机械手是独立的自动化机械装置。

通用性高,机械手结构比较复杂。

手臂可作前后伸缩、上下升降和水平左右摆动三个动作,手臂可以绕Z轴转动360度4)按驱动方式分为联合驱动,电力驱动,液压驱动。

5)按臂力大小来说是中型机械手。

二、机械手分类1.按驱动方式分:液压式、气动式、机械式2.按适用范围分:专用机械手、通用机械手3.按运动轨迹控制方式分:点位控制、连续轨迹控制4.按臂部的运动形式分:直角坐标式、圆柱坐标式、球座坐标式、关节式三.机械手主要组成:机械手主要是由执行系统,驱动系统,控制系统三大部分组成。

1、执行部分执行系统是机械手的机械传动结构部分。

它包括手、手腕、手臂和机座等部件。

三轴机械手设计说明书

目录前言 (2)第一章绪论 (3)1.1 引言 (3)1.2 工业机械手的含义 (4)1.3 选题背景与意义 (4)1.4 工业机械手的组成 (6)1.5 工业机械手的发展及国内外发展趋势 (7)第二章三轴伺服驱动机械手结构设计方案 (12)2.1 机械手的设计方法 (12)2.1.1 机械手的选择与分析 (12)2.1.2 直角坐标机械手的设计方法 (13)2.2 机械手的结构设计 (18)2.2.1 机械手的总体设计 (18)2.2.2 机械手的传动部件设计 (19)2.2.3 机械手的臂部设计 (20)2.3 三轴伺服驱动机械手机构的特点 (21)第三章工业机械手的运动系统分析 (22)3.1 工业机械手的运动系统分析 (22)3.1.1机械手的运动概述 (22)3.1.2 机械手的驱动方式 (24)第四章三轴伺服驱动机械手零件的设计 (33)4.1 伺服电机的选择 (33)4.2 减速机的选择 ..................错误!未定义书签。

4.3 齿轮齿条的选择 (35)4.4 导轨的选择 (43)第五章结论 (45)致谢.............................错误!未定义书签。

参考文献.. (46)前言进入21世纪后,FANUC公司开发成功了配备有视觉传感器和力觉传感器的智能机械手。

到现在已拥有可搬运质量从 2 公斤到1.2 吨的种类丰富的商品系列。

随后,FANUC公司又开发了运用这一智能机械手的长时间连续机械加工系统机械手单元。

在整个加工工序中加工作业本身使用数控机床进行自动化加工已经非常普遍了。

但是,附带作业,毛比如在加工中心的夹具上进行加工材料装卸的作业,以及去毛刺边,清洗等作业中的很多部分,现在还是依靠人工来完成。

机械手单元使用智能机械手,不但实现了这些作业的自动化,而且在世界上最早实现了。

小时的长时间连续加工,现在在FANUC公司的工厂共运转着13 套这样的机械手单元。

机械手设计说明书

指导老师:设计合作成员:一、设计项目名称机械手臂手指机构2二、设计目的本设计拟搬运宽度尺寸90~110mm、质量为5kg以内的六菱柱形钢质工件,手指机构带水平转盘.手指的动力驱动方式为液压传动。

液压传动的机械手是以压缩液体的压力来驱动执行机构运动的机械手。

三、设计要求(1)机械手为专用机械手,适用于夹六菱柱形钢质工件。

(2)选取机械手的座标型式和自由度。

(3)主要设计出机械手的手部机构。

(4)液压传动系统液压缸的选用四、设计方案4.1 机械手基本形式的选择机械手的典型结构一般可分为:回转型(包括滑槽杠杆式和连杆杠杆式两种)、移动型(移动型即两手指相对支座作往复运动)和平面平移型。

本设计采用二指回转型手抓。

4.2 机械手的主要部件及运动本机械手的部件有齿轮、齿条、连杆和液压缸等。

主要的运动有直动液压缸驱动齿条的平动、齿轮和齿条的啮合运动、连杆的转动和手抓的平行移动. 4.3 驱动方式的选择本机械手的驱动方案采用液压机构驱动机械手,结构简单、尺寸紧凑、重量轻、控制方便.4。

4 机械手的技术参数列表用途:卸码垛机械手臂抓重:5kg抓取的物体的几何形状:宽度为90~110mm六菱柱形钢质工件机械手自重:小于等于10kg4.5 机械工作原理机械手的夹工件的工作原理框图如图1所示。

图1。

机械手夹工件的工作原理框图该机械手采用了液压驱动方式来实现其工作的要求,工作要求就是机械手能适应六菱柱形钢质工件不同面的夹持,故带有水平转盘手臂的回转运动。

传动机构采用齿条与齿轮啮合。

本机械通过液压驱动传递动力推动齿条平动,齿条与齿轮啮合将液压缸传来的水平运动转化为齿轮连杆的回转运动。

而齿条与齿轮啮合驱动四连杆转动,四连杆机构使夹板水平移动,完成对工件的夹紧松开。

机械手的整体结构图如图2、图3所示.手爪部分特点如下表述:1。

机械手手部由手爪(即夹板)和传力机构所构成。

机械手爪能夹宽度尺寸为90~110mm的工件,由于所夹工件是六菱柱形钢质工件,故在竖直方面上夹持会比较方便设计和简化机构,手爪部分可以做成平面夹板,而机构本身应带水平转盘机构以适应不同角度的夹持。

机械手设计及运动仿真说明书

搬运机械手结构设计及运动仿真摘要机械手可谓是自动手,能够模仿手等的部分工作一些功能,根据处理对象固定的程序还是爬行,操作工具自动运行装置。

机械手起到很多作用,简答来说可以能够取代人的复杂劳动,来实现生产活动的机械化及自动化,也可以在不良环境下运作,起到保护人身安全的作用,因为这方面的要求我们可以将机械手应用于机械制造中锻造方面、冶金方面、电子方面等部门,将机械手运用这些方面可以提高生产效率等。

本课题要求是通常圆柱坐标系设计的搬运机械手。

论文中是对对机械手的功能、分类及进行了叙述,并通过该论文设计要求,对机械手的手、腕、臂以及机身的结构方面的设计及计算和液压传动原理方面设计,使其能实现自动上料、腕部旋转、手臂伸展、机身旋转及升降等动作,并运用Pro/E对搬运机械手的工作过程进行机构运动仿真。

通过运动仿真对机械手的结构设计有个比较详细的了解,能够更好让机械手广泛运用于工业方面。

关键词机械手;液压传动;机械手结构设计;运动仿真Handling Robot Design and Motion SimulationAbstractManipulator can be described as automatic hand, can mimic some of the features hands and other parts of the work, according to the processing target fixed procedure or crawling, operating tool automatically run devices. Robot plays many roles, it may be able to replace short-answer people's complex labor to mechanization and automation of production activities, and can also operate in adverse environments, protect the personal safety role because this requirement, we can The robot used in machinery manufacturing in terms of forging, metallurgy, electronics and other departments, the robot can use these areas to improve production efficiency.The requirements of the subject is generally cylindrical coordinate system designed handling robot. Paper is a mechanical hand function, classification and has been described, and by the paper design requirements, design and calculation of structures of the robot's hand, wrist, arm, and body and hydraulic drive principle aspects of the design, so that it can automatic feeding, wrist rotation, arm extension, rotation and lifting and other body movements, and the use of Pro / E for the handling of the robot motion simulation work processes. By motion simulation to design the robot has a more detailed understanding, better able to make the robot widely used in industry.Keywords manipulator; hydraulic transmission; hand structure design; motion simulation目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 课题背景 (1)1.2 研究意义 (2)1.3 国内外研究现状分析 (3)1.4 研究的主要内容及方法 (3)1.5 工业机械手的分类,基本形式及组成 (4)1.5.1 工业机械手的分类 (4)1.5.2 工业机械手的基本形式 (4)1.5.3 基本组成 (6)1.6 本章小结 (9)第2章搬运机械手总体设计方案 (10)2.1 搬运机械手设计参数 (10)2.2 搬运机械手基本形式的选择 (11)2.3 驱动机构的选择..................................................... 错误!未定义书签。

(整理)四自由度圆柱坐标机械手毕业设计说明书精选全文

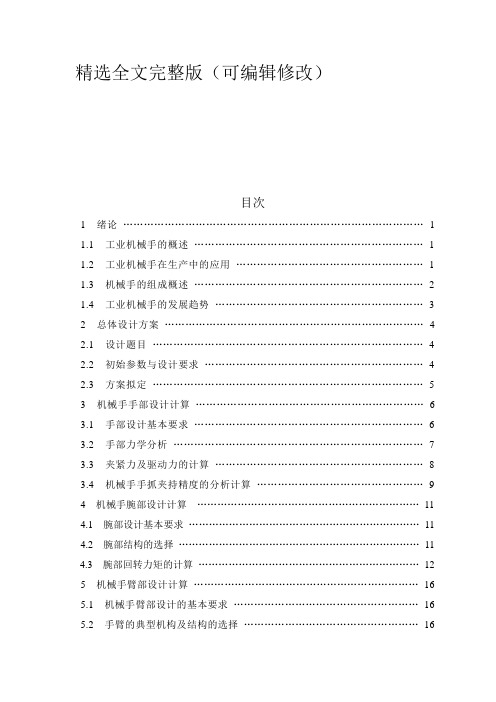

精选全文完整版(可编辑修改)目次1 绪论 (1)1.1 工业机械手的概述 (1)1.2 工业机械手在生产中的应用 (1)1.3 机械手的组成概述 (2)1.4 工业机械手的发展趋势 (3)2 总体设计方案 (4)2.1 设计题目 (4)2.2 初始参数与设计要求 (4)2.3 方案拟定 (5)3 机械手手部设计计算 (6)3.1 手部设计基本要求 (6)3.2 手部力学分析 (7)3.3 夹紧力及驱动力的计算 (8)3.4 机械手手抓夹持精度的分析计算 (9)4 机械手腕部设计计算 (11)4.1 腕部设计基本要求 (11)4.2 腕部结构的选择 (11)4.3 腕部回转力矩的计算 (12)5 机械手臂部设计计算 (16)5.1 机械手臂部设计的基本要求 (16)5.2 手臂的典型机构及结构的选择 (16)5.3 手臂伸缩驱动力计算 (17)5.4 手臂伸缩油缸结构的确定 (19)5.5 油缸端盖的连接方式及强度计算 (21)-------------6 机身设计与计算 (23)6.1 机身的整体设计 (23)6.2 机身回转机构的设计计算 (25)6.3 机身升降机构的设计计算 (28)7 液压驱动系统的计算 (31)7.1 绘制液压系统的工况图 (31)7.2 计算和选择液压元件 (36)总结 (38)致谢 (38)参考资料 (39)1.3 机械手的组成工业机械手由执行机构、驱动机构和控制机构三部分组成。

1.3.1 执行机构(1) 手部既直接与工件接触的部分,一般是回转型或平动型(多为回转型,因其结构简单)。

手部多为两指(也有多指);根据需要分为外抓式和内抓式两种;也可以用负压式或真空式的空气吸盘(主要用于吸冷的,光滑表面的零件或薄板零件)和电磁吸盘。

传力机构形式教多,常用的有:滑槽杠杆式、连杆杠杆式、斜槭杠杆式、齿轮齿条式、丝杠螺母式、弹簧式和重力式。

(2) 腕部是连接手部和臂部的部件,并可用来调节被抓物体的方位,以扩大机械手的动作范围,并使机械手变的更灵巧,适应性更强。

搬运机器人设计说明书5篇

搬运机器人设计说明书5篇第一篇:搬运机器人设计说明书青岛科技大学本科毕业设计(论文)绪论1.1研究背景与意义工业机械手是近代自动控制领域中出现的一项新技术,并已成为现代机械制造生产系统中的一个重要组成部分,这种新技术发展很快,逐渐成为一门新兴的学科——机械手工程。

机械手涉及到力学、机械学、电器液压技术、自动控制技术、传感器技术和计算机技术等科学领域,是一门跨学科综合技术。

工业机械手是近几十年发展起来的一种高科技自动生产设备。

工业机械手也是工业机器人的一个重要分支。

他的特点是可以通过编程来完成各种预期的作业,在构造和性能上兼有人和机器各自的优点,尤其体现在人的智能和适应性。

机械手作业的准确性和环境中完成作业的能力,在国民经济领域有着广泛的发展空间[1-3]。

机械手的发展是由于它的积极作用正日益为人们所认识:其一、它能部分的代替人工操作;其二、它能按照生产工艺的要求,遵循一定的程序、时间和位置来完成工件的传送和装卸;其三、它能操作必要的机具进行焊接和装配,从而大大的改善了工人的劳动条件,显著的提高了劳动生产率,加快实现工业生产机械化和自动化的步伐。

因而,受到很多国家的重视,投入大量的人力物力来研究和应用。

尤其是在高温、高压、粉尘、噪音以及带有放射性和污染的场合,应用的更为广泛。

在我国近几年也有较快的发展,并且取得一定的效果,受到机械工业的重视。

图1-1 生产线上的机械手Fig.1-1 The manipulator on the production line物料搬运机械手结构设计进入21世纪,随着我国人口老龄化的提前到来,近来在东南沿海还出现大量的缺工现象,迫切要求我们提高劳动生产率,提高我国工业自动化水平势在必行。

工业机械手是工业生产的必然产物,它是一种模仿人体上肢的部分功能,按照预定要求输送工件或握持工具进行操作的自动化技术设备,对实现工业生产自动化,推动工业生产的进一步发展起着重要作用,因而具有强大的生命力受到人们的广泛重视和欢迎。

五关节教程机械手——说明书

基于PLC的五轴教学机械手设计摘要本毕业设计要求学生掌握机械手或工业机械手的结构及工作原理,设计一关节型五轴教学用机械人的控制系统。

整个设计以控制为主,结构设计可参考同类机械人。

机械人共有五个关节动作和一个抓手动作,使用五个步进电机分别控制五个关节的动作,抓手的抓物动作由气阀控制。

控制箱部分由电源、可编程控制器、步进电机驱动模块及相应的按钮组成,具有手动和自动控制功能。

所设计机械人可进行简单机械手模拟控制的实验。

主要任务包括机械手总体设计、型式选择、机械手的I/O配置、设计机械手的流程图、设计机械手的梯形图、编制机械手的语句表、选择传感器等元件及设计系统图。

关键词:教学机械手,五自由度,步进电机,气阀控制,PLCPLC-based teaching of five-axismanipulator designAbstractDesign requirements of the graduate students to master the structureand working principle of manipulator or industrial robot , design acontrol system of the five-axis teaching type robot. The whole design isbase on control system.structural design can refer to the same robot. There are five robot joint action and a handle movement, the movement offive joints were controlled by five separate stepper motor , the grasping movements were controlled by the valve. Control box in part by the power supply, programmable controller, stepper motor drive module and the corresponding button of the function with manual and automatic control. Designed robot manipulator can be simple analog control experiment.The main tasks include robot design, type selection, the robot I /O configuration, the flow chart of robot design, the ladder diagram ofrobot design,the STL of robot design , select the design of sensor components and systems.Keywords: Teaching manipulator,Five degrees of freedom,Stepping Motor,Valve control, PLC目录绪论 (1)第一章机械手的总体设计 (3)1.1运动设计要求 (3)1.2驱动系统的选择 (3)1.3教学型五关节机械手机构简图 (3)第二章气动机械手的气缸设计 (5)2.1基座及连杆的结构 (5)2.1.1基座的结构 (5)2.1.2大臂的结构 (6)2.1.3小臂的结构 62.1.4手腕的结构72.2机械手手部的设计 (8)2.2.1根据课程选择手部类型 (8)2.2.2手部的设计 (8)2.3机械手的驱动与转动 (10)2.3.1手臂部分的传动方案 (11)2.3.2手指驱动缸的设计和选定 (14)第三章机械手的控制系统设计 (19)3.1步进电机控制系统的设计 (19)3.1.1PLC对步进电机的控制 (19)3.1.2脉冲分配器的选择 (20)3.1.3功率放大电路的设计 (22)3.2气动部分控制系统的设计 (23)3.2.1气动系统的介绍 (24)3.2.2气动系统的分类253.2.3气动控制方式253.2.4装置的技术要求273.2.5控制方式的选择273.2.6气动回路的设计273.2.7传感器的选择33 第四章机械手PLC程序设计 (37)4.1PLC概述 (37)4.2输入和输出点分配表 (37)4.3PLC软件程序 (39)4.3.1 PLC 梯形图 (39)4.3.2 PLC 语句表 (43)4.3.3机械手控制面板 (45)参考文献 (46)绪论一、机械手的研究现状热加工是高温、危险的笨重体力劳动,很久以来就要求实现自动化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械专业课程设计指导老师:设计者:学号:专业班级:设计题目:搬运机械手完成时间:2011年07 月02日目录一、设计任务 (1)1.1 设计任务介绍 (1)1.1.1 课程设计的目的. (1)1.1.2 课程设计的容. (1)1.1.3 课程设计的要求. (1)1.1.4 课程设计的具体任务. (2)1.1.5 研究机械手的意义. (2)1.2 设计任务明细 (3)1.2.1 总体方案的设计. (3)1.2.2 机械系统的设计 (3)二、总体方案设计 (3)2.1 驱动系统 (3)2.2 执行 (4)2.3 控制系统 (4)3.1 机械传动装置的组成及原理 (5)机械手的机械传动装置示意图如下. (5)3.2 滚珠丝杠简介与特点 (5)3.3 滚珠丝杠的设计及选型 (6)3.3.1 螺旋类型及种类. (6)3.3.2 初始条件 (6)3.3.3. 滚珠丝杠副的组成及主要尺寸. (7)3.3.4 计算过程 (7)3.3.5 滚珠丝杠最小轴经校核. (9)3.4 电机选型及联轴器选型 (9)3.4.1 电机选型 (9)3.4.2 联轴器的选择. (9)3.5 键的选择与校核 (10)3.5 轴承的选型与校核 (10)3.5.1 轴承的选型. (10)3.5.2 轴承的校核. (10)3.6 主要联接部位螺栓的校核 (12)3.7 轴承座、机架、导向柱、底座等基本构件的结构设计 (13)四、电气控制系统设计 (13)4.1 控制系统的基本组成 (13)4.2 电气元件的选型 (14)4.2.1 可编程序控制器的选择 (14)4.2.2 步进电机驱动器的选择 (14)4.2.3 步进电机选择与控制 (15)4.3 电气控制电路的设计 (16)4.4 控制程序的设计 (17)4.4.1 机械手搬运流程图 (17)4.4.2 输入/ 输出地址分配 (17)4.4.3 机械手位移控制程序 (18)4.4.4 搬运机械手搬运程序设计. (21)五、课程设计总结 (28)六、参考文献 (29)一、设计任务1.1设计任务介绍1.1.1课程设计的目的通过课程设计培养学生综合运用所学知识和能力、提高分析和解决实际问题能力的一个重要环节,专业课程设计时建立的专业基础课程和专业方向课的基础上的,是学生根据所学课程进行的工程基本训练,课程设计的目的在于:1、培养学生综合运用所学的基础理论和专业知识,独立进行机电控制系统产品的初步设计工作,并结合设计或试验研究课题进一步巩固和扩大知识领域。

2、培养学生搜索、阅读和综合分析参考资料,运用各种标准和工具书籍一集编写技术文件的能力、提高计算、绘图等基本能力。

3、培养学生掌握机电产品设计的一半程序和方法,进行工程师基本素质的训练。

4、树立正确的设计思想及严肃认真的工作作风。

1.1.2课程设计的容专业课程设计容为机电控制系统(典型机电产品)设计,其容包括机械传动和其电气控制系统设计,基本容如下:1、总体方案设计:根据课程设计任务的要求,在搜集、归纳、分析材料的基础上,明确系统的主要功能,确定实现系统主要功能的原理方案。

针对具体的原理方案进行总体设计,给出机电系统的工作示意图一。

2、机械传动系统的设计:通过对动力和传动参数的选择计算,设计机械传动系统,完成机械传动系统装配图一。

3、电气控制系统设计:根据控制功能要求,完成电气控制设计,给出电气控制电路原理图一。

1.1.3课程设计的要求课程设计的成果最后集中表现在课程设计说明书和所绘的设计图纸上,量化要求如下:1、每位同学采用不同方案独立完成;2、每位同学独立完成课程设计说明书一份,A4纸30页左右,计算机打印并提交电子稿;3、每位同学应完成设计图纸不少于三,计算机绘图并提交电子稿。

1.1.4课程设计的具体任务1、题目:直角坐标系搬运机械手2、方案选择:电机驱动方式:步进电机机械传动方式:螺旋丝杠电气控制方式:PLC控制功能控制要求:位置控制,速度控制3、主要设计参数:移动负载质量:100kg工作行程:第一段行程400mm第二段行程100mm移动速度控制:第一段行程速度为0.2m/s,第二段行程速度为0.1m/s1.1.5研究机械手的意义随着现代工业技术的不断发展,工业自动化技术也越来越高,生产工况也有趋于恶劣的态势,这对一线工人的操作技能提出了更高的要求,同时操作工人的工作安全也受到了相应的威胁。

工人工作环境和工作容也要求理想化和简单化,对于一些往复的工作由机械手远程控制或自动完成显得非常重要。

这样可以避免一些人不能接触的物质对人体造成伤害,如冶金、化工、医药、航空航天等。

在机械制造业中,机械手应用较多,发展较快。

目前主要应用于机床、模锻压力机的上下料以及焊接、喷漆等作业,它可以按照事先制定的作业程序完成规定的操作,有些还具备有传感反馈能力,能应付外界的变化。

应用机械手,有利于提高材料的传送、工件的装卸、刀具的更换以及机器的装配等的自动化程度,从而可以提高劳动生产率,降低生产成本,加快实现工业生产机械化和自动化的步伐。

借助PLC强大的工业处理能力,很容易实现工业生产的自动化。

基于此思路设计的机械手,在实现各种要求的工序前提下,大大提高了工业过程的质量,而且大大解放了生产力,改善了工作环境,减轻了劳动强度,节约了成本,提高了生产效率,具有十分重要的意义。

综上所述,本次专业课程设计本人选择了设计直角坐标系搬运机械手,为明年的毕业设计打下基础。

由于时间仓促,本人仅设计了机械手的立柱、手臂,和控制部分。

1.2设计任务明细1.2.1总体方案的设计通过比较气压、液压、以及机械传动机械手的优缺点,根据课程设计题目要求,最终选择PLC控制两台步进电机,步进电机带动滚珠丝杠,将圆周运动转换成沿X-Y轴的直线运动。

1.2.2机械系统的设计1)传动的设计与选型2)联轴器选型,键的校核3)轴承的选型与校核4)主要连接部位螺栓的受力分析与校核5)轴承座,机架,导向柱,底座等基本构件的结构设计3、电气控制系统的设计1)电机的选型2)步进电机驱动模块的选型3)P LC接线原理图设计二、总体方案设计一台完整的机电设备主要包括动力源、传动装置、执行和控制系统。

因此,在设计机械手时应分部分别设计。

机械手主要由驱动(动力源和传动装置)、执行和控制系统构成。

各部分的关系如下图所示2.1驱动系统驱动系统是驱动工业机械手执行运动的动力装置,通常由动力源、控制调节装置和辅助装置组成。

常用的驱动系统有液压传动、气压传动、电力传动和机械传动四种形式。

气动式速度快,结构简单,成本低。

采用点位控制或机械挡块定位时,有较高的重复定位精度,但臂力一般在300N以下。

液动式的出力大,臂力可达1000N以上,且可用电液伺服,可实现连续控制,使工业机械手的用途和通用性更广,定位精度一般在1mm围。

目前常用的是气动和液动驱动方式。

电动式用于小型,机械式只用于动作简单的场合。

结合专业课程设计的要求,为实现位置和速度控制,气压传动很难实现速度控制,液压传动系统比较复杂,在短时间不可能取得成果,因此本人选择电力传动和机械传动相结合。

2.2执行机械手的执行包括手部、手腕、手臂和立柱等部件。

1)手部即直接与工件接触的部分。

由于与物件接触的形式不同,可分为夹持式和吸附式手部。

夹持式手部由手指(或手爪)和传力所构成。

手指是与物件直接接触的构件,常用的手指运动形式有回转型和平移型。

而传力则通过手指产生夹紧力来完成夹放物件的任务。

传力型式较多,常用的有:滑槽杠杆式、连杆杠杆式、斜面杠杆式、齿轮齿条式、丝杠螺母弹簧式和重力式等。

2)手腕是连接手部和手臂的部件,并可用来调整被抓取物件的方位(即姿势)。

如图1-3。

它可以有上下摆动,左右摆动和绕自身轴线的回转三个动作。

如果有特殊要求(将轴类零件放在顶尖上,将筒类、盘类零件卡在卡盘上等),手腕还可以有一个小距离的横移。

也有的工业机械手没有腕部的自由度。

3)手臂手臂是支承被抓物件、手部、手腕的重要部件。

手臂的作用是带动手指去抓取物件,并按预定要求将其搬运到指定的位置。

手臂在进行伸缩或升降运动时,为了防止绕其轴线的转动,都需要有导向装置,以保证手指按正确方向运动。

导向装置结构形式,常用的有:单圆柱、双圆柱、四圆柱和V形槽、燕尾槽等导向型式。

4)立柱立柱是支承手臂的部件,立柱也可以是手臂的一部分,手臂的回转运动和升降(或俯仰)运动均与立柱有密切的联系。

机械手的立往通常为固定不动的,但因工作需要,有时也可作横向移动,即称为可移式立柱。

6)机座机座是机械手的基础部分,机械手执行的各部件和驱动系统均安装于机座上,故起支撑和连接的作用。

本次专业课程设计,由于时间仓促,在机械手的执行方面,本人只设计了机械手的立柱、手臂和机座。

2.3控制系统控制系统是支配着工业机械手按规定的要求运动的系统。

目前控制系统可大体分为三类,工控机控制系统、单片机搭建的控制系统以及PLC控制系统。

课程设计中本人采用PLC控制系统,因为与其它工控产品相比,有以下优点:1)P LC控制器适应恶劣环境,抗电磁干扰能力强,能够较好适应井下环境,系统稳定2)编程简单、安装简便、调试方便,响应速度快结果简单、组态方便。

3)造价比较便宜,系统扩展方便。

4)维修工作量小、维护方便,且体积小、能耗低。

课程设计中的控制要求---位置控制、速度控制。

本人采用步进电机进行开环控制。

因为步进电机的最显著的优势是不需要位置反馈信号就能够进行精确的位置控制和速度控制。

这种开环控制形式省去了昂贵的位置传感器件,和速度传感器。

只需对输入指令脉冲信号计数、控制脉冲信号的频率,就能进行电机的位置控制和速度控制。

综上所述,本次课程设计动力源选择电机,传动装置选择滚珠丝杠,执行原件选择夹手,控制系统选择PLC控制系统。

机械手控制系统原理图如下所示:图2、机械手控制系统原理图三、机械传动系统设计3.1机械传动装置的组成及原理机械手的机械传动装置示意图如下图3、机械手传动装置示意图3.2滚珠丝杠简介与特点滚珠丝杠是将回转运动转化为直线运动,或将直线运动转化为回转运动的理想的产品。

滚珠丝杠由螺杆、螺母和滚珠组成。

它的功能是将旋转运动转化成直线运动,这是滚珠螺丝的进一步延伸和发展,这项发展的重要意义就是将轴承从滚动动作变成滑动动作。

由于具有很小的摩擦阻力,滚珠丝杠被广泛应用于各种工业设备和精密仪器。

滚珠丝杠是工具机和精密机械上最常使用的传动元件,其主要功能是将旋转运动转换成线性运动,或将扭矩转换成轴向反覆作用力,同时兼具高精度、可逆性和高效率的特点。

1)与滑动丝杠副相比驱动力矩为1/3由于滚珠丝杠副的丝杠轴与丝母之间有很多滚珠在做滚动运动,所以能得到较高的运动效率。

与过去的滑动丝杠副相比驱动力矩达到1/3以下,即达到同样运动结果所需的动力为使用滚动丝杠副的1/3。