精馏塔最小回流比求解方法_杨莹

探索芳烃精馏塔系最小回流比操作降耗增效

探索芳烃精馏塔系最小回流比操作降耗增效摘要:芳烃组合工艺均为萃取或精馏形式的物理分离过程,而且以精馏塔为主。

精馏塔能耗除受自身所采用设备、工艺技术影响外,还与进料负荷、组成,操作温度、压力及外界因素等条件有关。

在保证生产稳定及产品合格的前提下,通过优化操作,探索装置各塔最小回流比,一直是装置实现降耗增效的最主要操作手段之一。

关键词:芳烃精馏塔系;最小回流比操作降耗增效;在满足分离要求的前提下,探索石油化工精馏塔系最小回流比操作,是实现降低能耗最有效的操作途径之一。

精馏塔在某一进料负荷、组成、温度以及一定的操作压力条件下,可通过逐步降低塔顶回流量来降低塔釜的加热蒸汽量,从而达到降耗增效的目的。

一、存在问题装置在探索最小回流比阶段,因混炼重整油时有间断,致使负荷及原料组成无法维持稳定,造成回流比及各塔加热蒸汽量不稳定,在高负荷及停止混炼重整油条件下生产,能耗会更优化。

虽然停止混炼重整油对降低装置能耗有利,但却造成装置原料不足,若装置长期处于低负荷下生产,能耗也将增大。

探索最小回流比后,因部分压力、温度等参数低于工艺指标,未经变更,目前未完全实施,经济效益未显著。

当进料中苯和二甲苯的体积分数逐渐下降,甲苯的体积分数逐渐升高时,塔顶采出苯和侧线采出甲苯的质量分数也随之增加,但当进料中甲苯的体积分数大于60 %时,再增加甲苯的体积分数,侧线产品甲苯和塔顶产品苯的质量分数反而下降。

这是由于在分隔壁精馏塔内,物料进入进料段后,轻组分和重组分在进料点位置分别向上和向下移动,最终在塔顶和塔釜采出,而中间组分在隔板左右被二度分配,一部分沿隔板上升,一部分沿隔板下降,因此必须要有足够的进料量才能实现这一过程,同时大量的中间组分还使得整个塔内具有足够的气相和液相回流。

但中间组分过多,又会给其它两个组分的分离带来不利影响。

所以分隔壁精馏塔较适合用于分离中间组分占60 %~ 70 %之间的三组分混合物。

同时,通过试验发现,当苯和二甲苯体积分数相当时,能进一步提高分离效率。

精馏塔最小回流比通用求解方法

精馏塔最小回流比通用求解方法

高维平;杨莹

【期刊名称】《吉林化工学院学报》

【年(卷),期】1995(012)001

【摘要】本文给出了精馏塔最小回流比求解的通用数学模型和求解方法,该方法适用于精馏塔清晰分割和非清晰分割最小回流比的计算和物料衡算,给出了求解过程并编制了计算机通用程序,用实例进行了考核计算,准确可靠,可用于精馏过程的设计计算。

【总页数】4页(P1-4)

【作者】高维平;杨莹

【作者单位】不详;不详

【正文语种】中文

【中图分类】TQ051.810

【相关文献】

1.探索芳烃精馏塔系最小回流比操作降耗增效 [J], 李剑锐

2.催化精馏塔通用数学模型及其求解方法 [J], 盖旭东;汪展文;金涌

3.精馏塔最小回流比计算—一种新的解析方法 [J], 刘志敏

4.精馏塔最小回流比的优化 [J], 迪丽努尔·塔力甫;罗永强

5.多元精馏塔最小回流比的计算方法探讨 [J], 莫成彬

因版权原因,仅展示原文概要,查看原文内容请购买。

多元系精馏塔中回流比与板数的关联

多元系精馏塔中回流比与板数的关联

罗光熹

【期刊名称】《《东北石油大学学报》》

【年(卷),期】1977(000)002

【摘要】多元系精馏过程中回流比与板数的简捷关联,作了不少研究。

近年来,尽管电子计算机广泛地应用于多元组分精馏过程的计算;但是,由于下述方面的原因近似计算法仍不失其意义: 第一:在使用电子计算机计算时,准确的近似计算法,可提供较好的初始值,以加快迭代过程的收敛。

【总页数】9页(P60-68)

【作者】罗光熹

【作者单位】

【正文语种】中文

【中图分类】TQ2

【相关文献】

1.多元系精馏塔中回流比与板数的关联 [J], 罗光熹

2.二元塔顶累积全回流间歇精馏塔最少理论板数的近似计算 [J], 王为国;曾真;王存文;吴元欣

3.煤层气制LNG项目回流比对精馏塔理论板数和负荷的影响 [J], 甘海龙

4.二元系精馏塔理论塔板数的逐板计算与简捷计算新方法 [J], 王景伦

5.用Microsoft Excel计算二元理想物系复杂精馏塔的回流比和理论板数 [J], 贺宗昌

因版权原因,仅展示原文概要,查看原文内容请购买。

化工单元操作:回流比计算

y R x xD

b

R 1 R 1

Rmin xD yq

c

Rmin 1 xD xq

xW

d (xq, yq) e

xF

a (xD,xD )

xD

回流比

适宜回流比 原则:总费用=投资费用+操作费用,最低时的回流比。

1-设备费用 2-操作费用 3-总费用

R取经验值 (1.1~2)Rmin 以1.6-1.8倍最多

n1 m

1

xw xw

Nmin

ln

(1

xD xD

)(1

xw xw

)

ln m

1

已扣 除塔 底再 沸器

芬斯克(Fenske )方程

回流比

全回流和最少理论塔板数

图解法

yn1 xn

操作线与辅助 线重合

3 4 5 c xW

1

2

a

xD

回流比

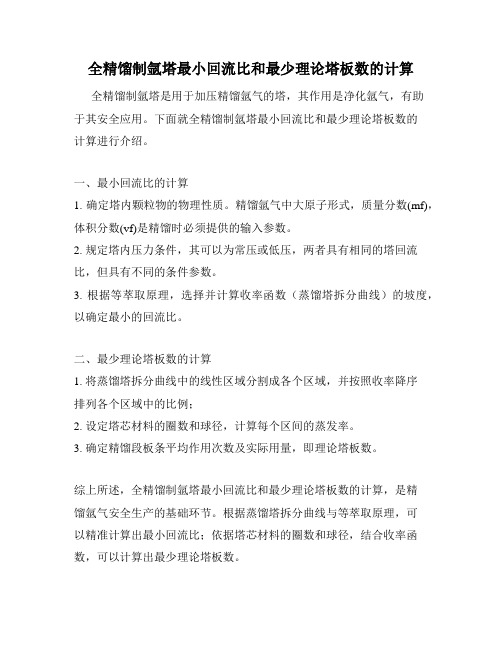

最小回流比

回流比最小极限,对应 的塔板数为无穷多。交点d位 于相平衡线上时,此时对应 最小回流比。

R

xD R 1

精馏段操作线ab 上移,直至d点

在平衡线上

d点为夹点,无法跨越

N

Rmin

回流比

全回流和最少理论塔板数

回流比的最大极限,此时操作过程没有产品,操作线斜率为1,对应的塔 板数为最少,仅用于精馏开车阶段和科研工作。

y x 逐板计算法

n1

n

y x 1 ( 1)x

从塔顶开始 :塔顶采用全凝器,泡点回流

精馏技术 ---回流比的计算

回流比

R L D

回流的意义: ➢ 回流是精馏操作的必要条件之一 ➢ 重要的操作参数,影响精馏操作与 设备成本 ➢ 影响分离效果

回流比

(二)塔顶回流的影晌

回流比和回流液的热状态均影响塔的操作。 回流比是影响精馏塔分离效果的主要因素,生产中 经常用回流比来调节、控制产品的质量。例如当回流比 增大时,精馏段操作线斜率变大,该段内传质推动力增 加,因此在一定的精馏段理论板数下馏出液组成变大。 同时回流比增大,提馏段操作线斜率变小,该段的传质

(3)不改变回流比,将釜残液中的乙苯含量增加到 10%,所需理论塔板数为多少。

2.4影响精馏操作的主要因素

对于现有的精馏装置和特定的物系,精馏操作的基 本要求是使设备具有尽可能大的生产能力(即更多的原料 处理量),达到预期的分离效果(规定组分的回收率),操 作费用最低(在允许范围内,采用较小的回流比)。影响精 馏装置稳态、高效操作的主要因素包括操作压力、进料 组成和热状况、塔顶回流、全塔的物料平衡和稳定、冷 凝器和再沸器的传热性能,设备散热情况等。以下就其 主要影响因素予以简要分析。

(一)物料平衡的影响和制约

根据精馏塔的总物料衡算可知,对于一定的原料液流

量F和组成xF,只要确定了分离程度xD和xw,馏出液流量D 和釜残液流量W也就被确定了。而xD和xw决定了汽液平衡 关系、R和理论板数NT(适宜的进料位置),因此D和W或采 出率D/F与W/F只能根据xD和xw确定,而不能任意增减,否 则进、出塔的两个组分的量不平衡,必然导致塔内组成变 化,操作波动,使操作不能达到预期的分离要求。

在1940年吉利兰关联提出后,不少研究者提 出了各种关联,希望提高估算精度,但效果不明 显,吉利兰关联至今仍到得广泛应用。 用吉利兰关联估算理论板数,包括如下三步: ①首先用芬斯克方程计算最少理论板数; ②计算给定条件下的最小回流比; ③应用吉利兰经验关联式估算所需理论板数。

回流比的影响及其选择

yq

xq 1 1 xq

Rmin

x D yq yq x q

饱和蒸汽进料:yq=xF

Rmin 1 x D 1 x D 1 1 xF 1 xF

Rmin

1 x D 1 x D 1 1 xq xq

饱和液体进料:xq=xF

Rmin 1 x D (1 x D ) 1 xF 1 xF

其它进料热状态下,可由相平衡方程和 q 线方程联立 求解得到交点坐标: xq,yq

GLL

非理想物系的Rmin

一般情况下,xq与 yq 互成平衡(交点 g 在平衡线上)。 平衡线有凹凸时,随R,交点 d 未落到平衡线上之前,操 作线已与平衡线相切(g点)。此时恒浓区出现在 g 点附 近,对应的回流比为最小回流比。

0.97 0.698 1.265 0.698 0.483

泡点进料,q=1,则xq=xF=0.4

yq

xq 2.47 0.4 0.622 1 ( 1 ) xq 1 1.47 0.4

x D yq yq x q 0.97 0.622 1.568 0.622 0.4

GLL

适宜回流比的选择

实际操作回流比:介于全回流与最小回流比之间 根据经济核算来确定适宜的回流比,即在操作费和设备费 之和为最低时所对应的回流比。 操作费用:主要取决于再沸器加热介质用量、冷凝器中冷 却介质用量和动力消耗等。塔内蒸汽量与回流比的关系:

V L D R 1D V' V 1 q F

Ropt 1.1 2Rmin

Nmin Rmin 费用 回流比 R

进料状态与最小回流比

进料状态与最小回流比1、精馏塔采用全凝器,用以分离苯和甲苯组成的理想溶液,进料状态为汽液共存,两相组成如下:x F=0.5077,y F=0.7201。

(1) 若塔顶产品组成x D=0.99,塔底产品的组成为x W=0.02,问最小回流比为多少?塔底产品的纯度如何保证?(2) 进料室的压强和温度如何确定。

(3) 该进料两组份的相对挥发度为多少?(R min=1.271,通过选择合适的回流比来保证;α=2.49).2、常压连续操作的精馏塔来分离苯和甲苯混和液,已知进料中含苯0.6(摩尔分数),进料状态是汽液各占一半(摩尔数),从塔顶全凝器取出馏出液的组成为含苯0.98(摩尔分数),已知苯—甲苯系统在常压下的相对挥发度为2.5。

试求:(1)进料的汽液相组成;(2)最小回流比。

(液相0.49;汽相0.71;R min=1.227)3、最小回流比与理论板数用一连续精馏塔分离苯—甲苯混合液,原料中含苯0.4,要求塔顶馏出液中含苯0.97,釜液中含苯0.02(以上均为摩尔分数),R=4。

求下面两种进料状况下最小回流比R min。

及所需理论板数:(1)原料液温度为25℃;(2)原料为汽液混合物,汽液比为3 :4。

已知苯—甲苯系统在常压下的相对挥发度为2.5。

(R min=1.257,N T=10,第5块加料;R min =2.06,N T=11,第6块加料)4、物料恒算:1kmol/s的饱和汽态的氨—水混合物进人一个精馏段和提馏段各有1块理论塔板的精馏塔分离,进料中氨的组成为0.001(摩尔分数)。

塔顶回流为饱和液体,回流量为1.3kmol/s,塔底再沸器产生的汽相量为0.6kmol/s。

若操作范围内氨—水溶液的汽液平衡关系可表示为y=1.26x,求塔顶、塔底的产品组成。

(x D=1.402⨯10-3,x W=8.267⨯10-4)5、操作线方程一连续精馏塔分离二元理想混合溶液,已知精馏段某层塔板的气、液相组成分别为0.83和0.70,相邻上层塔板的液相组成为0.77,而相邻下层塔板的气相组成为0.78(以上均为轻组分A的摩尔分数,下同)。

【doc】多元精馏塔最小回流比的计算方法探讨

多元精馏塔最小回流比的计算方法探讨第9期石油炼制多元精馏塔最小回流比的计算方法探讨奠成彬(惹蒴≤琵本文阐述了多元精馏塔最小回漉比的计算方洼,并通过恩祷伍祷法,柯尔本法,弗罗洛夫洼的比较和进一步探讨,确认柯尔本法是目前最小回流比简捷计算中比较好的方法.并通过实例分析列出了部分有参考价值的数据.为寻求最小回流比的最佳算法提供参考.主题词隧至旦兰礁上堕一,概述多组分混合物分馏过程最小回流比的计算分为严格(或逐板)计算法和筒捷(或近似)计算法严格计算法虽然结果比较可靠,但很烦琐,使用电子计算机计算,需要占用大量机时.因而有很多人提出了不少多组分溶液精馏最小回流比的近似计算法,其中比较常用的是恩德伍德法和柯尔本法.另外还有弗罗洛夫法也逐渐得到应用.下面介绍上述的3种最小回流比的计算方法.尤其对柯尔本法进行重点论述.二,计算方法和数学模型1.恩德伍德法恩德伍德法是根据如下的基本嘏设])塔内各组分的相对挥发度均为常数2)塔内为恒摩尔流动,即,L及,均为恒定将物料衡算式和相平衡关系式联懈得到最小回流比计算公式.即用式(1)求出.值, 然后用式(2)求出最小回流比.>:?/(ⅡI一日)一1一g(1)TB?62∑ⅡJ./(∞一日)一.+】(2)0满足式(1)的根,对于具有G个组分的系统共有G个根.要用试差法求解.采用恩德伍德公式计算最小回流比可分为以下两种情况:(1)当轻重关键组分相邻(即不存在中间关键组分)时,式(1)在m和之间仅有一个根,即d>>(2)当有中间关键组分存在时,则式(】) 在a,和之间存在两个以上的根.与此相对应,由式(2)求得的月也有两个以上,这时可使用的平均值.例如,当存在一个中间关键组分时.式(1)有两个根.,即:m≥0t≥d,"≥巩≥其中:为中间关键组分R一一9(3)0值的求解一般采用牛顿迭代法:,()一一(1一(4))一(5)‰--0.一也可采用正割选代法求解0值.,/.石油炼制2.柯尔本法4)值按式(16)计算.)用式()算出一个近似的最小回流比一(1一..)(1一∑t..) R1.垦一1?(詈a?)(7)5)比较值是否符合式(17).(1‰,%可由式(8),(9)估算.(8)TI^一(9)r式中rJ为进料板上轻,重关键组分的摩尔分数之比.在泡点进料时,r一/;在其它进料状态下为平衡后液相中轻,重关键组分的摩尔分数之比.2)精馏段恒浓区中各轻组分'包括轻关键组分)的恒定浓度(摩尔分数),可先按式(10)估算出该区的温度.,再按式(11),(12)计算.T.一T+(一T)/3(10)'一-_i(11)'%一1一∑(12)L一13)提馏段恒浓区中各重组分(包括重关键组分)的恒定浓度(摩尔分数),可先按式(13)估算该区的温度,再按式(14),(15)T一T,+2(T一T.)/3(13)计.『二再dm',zn£一l-式…坤n((14)(15)一项,一般可忽略不一一Xmi(")式(17)右项各值系分别由式(】1),(12), (14),(15)计算得出.将式(16)计算出的值与式(17)计算的值比较,如果前者等于或很接近于后者,则所设的R值即为最小回流比如果前者大于后者,则原设的R值太大,应另设一较小值重新计算,直至两者相等或很接近时为止;如果前者小于后者,则原设的马值太小,也应另设一较大值重新计算.3.弗罗洛夫法最近有人从多元精馏时在精馏段和提馏段各存在一个恒浓区这个概念出发,导出这两个恒浓区中最小回流量的计算公式如下:暑+一s:则最小回流比为:‰一击(2o)三,应用柯尔本法需要解决的问题1.柯尔本法最小回流比的关键是气液相平衡常数的确定.笔者将StaLrling-Hart等人改进的BWR模型(称SHBWR模型)应用于该算法中.由SHBWR模型先求出气,液相密度和自,进而求出气,液相逸度和,再求出气,掖相平衡常数m:一垂(21),/第9期石油炼制求相平衡常数时应满足的条件^.一^1≤≤C(22)在柯尔本法中,塔顶,塔底温度和即可由计算者直接给出,也可由SHBWR模型计算.2.柯尔本法的另一个关键问题是如何由b~(m一1)?d及6.~(‰一1)?d关联图来查得和b的值.笔者将该关联图用最小二乘法回归程序回归成如下非线性方程的形式;设:3-j一("~1)?d,z=(d一J)?d当TI<0.45b.一0.05918042+4.343905:r一J.823785x~(23)6一0.008337445+5.059383xz(24)一5.786574;当I>/-o.45b.一0.9760529?—0.2027606xl一0.0.34l524}(25)当2≥0456一1_208496+0.2033906x2(26)一0.02277375;3.为了求出最小回流比的初值R,必须先确定进料板上轻重关键组分的摩尔分数之比.泡点进料—z/z(27)露点进料,一(/K)/(/凰)(28)4)在计算值与值并进行比较时,在头两圈(E≤2)计算R值时用如下方法:当>时()=只l(一】)一(29)当(r<qJl时.(F)一月(一1)+(3O)其中c为系数,其值在0..1~0.5之问,根据塔的不同而定,对回流比大的塔(如精丙烯塔),其值大一些;对回流比小的塔(如脱戊烷塔)其值小一些.当日≥3时,采用正割法如下:F()一()一()(31)=击坠(32)R()一R(—1)+栅(33)如果I(~平)/{<0.0l,瓤4()即为所求最小回流比.柯尔本法计算最小回流比的计算机计算程序框图如图l所示.四,分析比较上述3种求算最小回流比的方法中,弗罗洛夫法最为简单,适合于手工计算.但因为F与进料状态无关,在进料为气相,液相或混相时该计算方法所求得的最小回流比R.都相同.因此,我们认为该算法并非象所报道的那么精确(和严格计算法比较其误差≯1.8).恩德伍德法的计算过程要比柯尔本法简单,但对组分的挥发度沿塔高的变化有一定要求(一般应小于l0);所以它的应用也受到了一定的限制.特别是对脱戊烷塔计算时会经常出现求不出0值的正确解的情况.例如,大连开发区炼油厂两套脱戊烷塔其数据如表1,2所示.表1蓑置I的计算条件组舒瘴尔分数相对挥发度E—0.02564.05Cf0.04493.78ct20.09333.5i—O.151O3.2d匣一cr一2029352.97顺一cv一2O22652.57O.1674100合计1.005d?石油炼制1992正图l柯尔本法求最小回流比电算程序框图第9期石油炼制表2装置I的计算条件组丹摩尔分数相对挥发度C0.05984.10C;088613.2l0.05l1.0O台计l_00表2中以C为轻关键组分,以为重关键组分计算其最小回流比将求不出0值的正确解(即介于轻,重关键组分的相对挥发度之间的0值).表1中以—Ci或反一c一2为轻关键组分,以C为重关键组分时求其最小回流比,只能求出一个日值的正确解,而由该0值算出的最小回流比R却是负值.所以对轻,重关键组分的相对挥发度相差比较大的塔(轻,重关键组分相对挥发度之比大于2)一般不宜选用恩德伍德法,而应选用其它两种方法进行计算.对0值的计算用牛顿选代法和正割选代法的结果完全相同.柯尔本法要比其它两种方法计算复杂.但它要比其它两种方法计算的精确度高,而且不受组分相对挥发度沿塔高变化大小的限制,并且它还与进料状态有关,不同的进料状态其结果不同.五,应用举例例l大连开发区炼油厂气体分馏装置的脱丙烷塔(cs塔)处理量为300kt/a,装置压力1.95MPa,温度77℃,R/R一=1.9,原料是催化裂化来的液态烃,其摩尔百分组成见表3.表3原料的组成(mol)组分Cc;Cc;c:C摩尔百分数0040.3733.33878组分Cr一1C反-cf一2顺cc2c:合计摩尔百分数6.795.0j9.046.795.01O0对塔顶,塔底产品的要求为:进料中c;的回收率为98(即98在塔顶),进料中:一c的回收率为98(即98在塔底).先选定C.s为轻关键组分,c.为重关键组分.其计算结果见表4.表4倒1计算结果计算结果计算方法一焉m恩德伍德法138511.99020.8713.780l057~柯尔本法l3.8511.79821.0453416lO662弗罗洛夫法l3.85l2.07020.8073.9l0.536例2牡丹江炼油厂产量为5000t/a精丙烯塔,装置压力1.97MPa,温度5l℃,R/R一1.9.其进料组成见表5.表5原料的组成(mo1)组分c;CcC反一c一2摩尔百分数0.00171.19622.6963033O35组分顺一cf一2c—c;合计摩尔百分数0.0932.5350.1Ol1O0对塔顶,塔底产品的要求为:进料中c的回收率为99(即99在塔顶),进料中c的回收率为98(即98在塔底).先选定c为轻关键组分,c;为重关键组分.其计算结果见表6.表日倒2计算结果计算结果计算方法Ⅳ…‰恩德伍落法65.1589.23390.2401754341.64C 柯尔本法65.1589.7l690.1918.6141.59目弗罗洛夫法65.1589l29902Bll7.34d1.65[以上两倒中最小回流比的计算结果和逐板计算法的结果如表7所示56石油炼制l992年表7上述三种方法求得的..与逐板计算法的相对误差倒l倒2丰H对偏差/相对偏差/恩德伍德法lO134.09柯尔奉法0.5OOg2弗洛走法jd56517①相对偏差1月Ⅲ,/n'…..为逐板计算法的结景六,结论从以上两例可以看出,柯尔本法的计算结果与逐板计算法相比较要比其它两种方法计算结果的精确度要高一些.虽然弗罗洛夫法计算结果的精确度相对较低,但其计算过程简单.而且不受相对挥发度沿塔高变化大小的限制,所以它最适合于手工计算.而柯尔本法因其计算过程复杂,所以一般要用计算机来进行计算.恩德伍德法虽然计算过程简单,适合于手算,但0值的试差计算也很烦琐.我们将上述3种最小回流比计算模型用BASIC语言编制成子程序,把它用于多组分精馏塔简捷计算主程序中,在IBM5550机上运行.从所耗机时来看,柯尔本法所耗机时最多,通常需用2~Brain;而恩德伍德法和弗罗洛夫法一般仅需用1~3s即可完成最小回流比的计算.所以最小回流比的求算是多元精馏塔计算过程中耗时最多的步骤,同时也是最关键的步骤.但和逐板计算法相比较,柯尔本法仍然是一种计算简单,速度快,而精确度叉能达到一定要求的算法.——组分数;,L——分别为精馏段中的气相流量和液相流量kmol/h;,——分别为提馏段中的气相流量和渡相流量kmol/h{,——均为计算的迭代次数;D,B——分别为塔顶.塔底产品量,kmo];K.K.——分别为轻,重关键组分的相平衡常数; ——提馏段恒浓区中比重关键组分重的各组分对重关键组分的相对挥发度;——i组分的相对挥发度,一般均以关键组丹的.值为基准;——塔顶温度下i组分的相对挥发度; tim,——塔底温度下组分的相对挥发度;z一进料混合物中;组分的摩尔分数;口——进料的液体分率,等于(1--e);且——最小回流比;——塔顶产品液相中轻关键组分的摩尔分数; z——塔顶产品液相中重关键组分的摩尔分数; ——精馏段恒浓区轻关键组分的摩尔分数;——精馏段恒浓区重关键组分的摩尔分数;z——进料中轻关键组分的摩尔分数;——进料中重关键组分的摩尔分数;——进料中比重关键组分重的各组分的摩尔分数;——提馏段恒浓区中重关键组分的恒定浓度(摩尔分数);——塔底出料液相中轻关键组分的摩尔分数;——进料中比重关键组分重的各组分对重关键组分的相对挥发度;m.——精馏段恒浓区中轻关键组分对比它轻的各组分的相对挥发度;,——经验系数,可由式(23)至式(26)计算得到;Lll1.——上段(精馏段)恒浓区中的最小回流量,kmo]/h;L——下段(提馏段)恒浓区中的最小回流量, kmo]/h;——提馏段恒浓区中比重关键组分重的各组分对重关键组分的相对挥发度D.——塔顶产物中组分a的流率,kmo]/h; D——塔项产物中轻关键组分的流率.kmol/h;.——塔底产物中组分的流率,kmol/h;——塔底产物中重关键组分的流率,krao]/h;——轻关键组分对重关键组分的相对挥发度; n——组分i对重关键组分的相对挥发度; .——组分对轻关键组分的相对挥发度;——重关键组分对轻关键组分的相对挥发度;,n——进料中轻,重关键组分的流率;kmol/h;第9期石油炼制?57?.,,——分别为精馏段恒浓区,塔顶,塔底的温度,K;一塔顶产品液相中;组分的孽尔分数{"——塔底出料蔽相中J组分的摩尔分数;——J组分对重关键组分的相对挥发度;L——提馏段的液相流量(一R?D+—F);r——轻关键组分在提馏段中的恒定浓度(摩尔分数/;z——提馏段恒浓区中比重关键组分重的各组分的浓度(摩尔分数);——精馏段恒浓区中比轻关键组分轻的各组分的浓度【摩尔分数);Ⅳ——实际操作回流比下的理论塔板数;——塔的实际操作回流比;一进料板以下塔板数;下标{——轻关键组分;.,…——重关键组分;.n——上恒浓区(即精馏段恒浓区);m——下恒浓区(即提馏段恒浓区);,,——比重关键组分重的各组分卜组分;——组分{(本文收到日期1990年10月12日;修改稿收到日期1992年3月10日)参考文献<13石油化学工业部石油化工规划设计院,E塔的工艺计掉》,石油化学工业出版社,1977.[2]无津大学,《基本有机化学工程},^民教育出版社1977.[3]洛阳石油化工公司设计院,~TI-59可编程序计算器程序编》.[d]华东石油学院,《石油炼制工程》,(上册).石油工业出版社1979[53郭天民等,《多元汽一穰平衡和精馏》,化学工业出版社tl擘83-~[6]化工部弟六设计院,化学工程》,(1),1978. COMMENTSONMETHODSFORCALCULATINGMINIMUMREFLUX RATIOOFMULTICOMPONENT-'FRACTIONATIONCOLUMNMoChengbin(凸叼胁轴H)Abstract Themethodsforcalculatingtheminimumrefluxratioofmulticomponent—fractionation~oltlmnafereviewed.Bycomparisionandfurtheri~spectionofthemethodsofUnderwoodColburna ndFlorov.itconcludesthattheColburnsmethodiscurrentlythebestoneforrapjdcalculationofth eminimumrefluxratio.Twoactualca.qesareillustratedwithcalculatedresultst0providerefer encefor theselectionofthemethodofcalculatingminimumrefluxratio.。

精馏最小回流比计算公式(二)

精馏最小回流比计算公式(二)精馏最小回流比计算公式1. 精馏最小回流比的定义精馏最小回流比是指在一定的精馏塔操作条件下,使得塔内液体能够实现理想的分馏效果,而不发生混合的最小回流比。

2. 精馏最小回流比的计算公式在实际应用中,常用的精馏最小回流比计算公式有以下几种:Nishida-Walker公式Nishida-Walker公式是一种经验公式,适用于二元系统。

其计算公式如下:L/D = 1/(α-1)其中,L/D为精馏塔的液相流量与塔内塔径的比值,α为相对挥发度,即馏分中的轻组分与馏分中的重组分的相对挥发性的比值。

Underwood公式Underwood公式是一种基于塔板设计的经验公式,也适用于二元系统。

其计算公式如下:L/D = (1+√(Nf^2 + 1))/(Nf x (α-1))其中,L/D为精馏塔的液相流量与塔内塔径的比值,Nf为塔板数,α为相对挥发度。

3. 计算公式的示例解释以乙醇-水体系的精馏为例,假设需要获得高纯度的乙醇产品。

根据Nishida-Walker公式计算最小回流比时,假设α值为2,代入公式可得:L/D = 1/(2-1) = 1这意味着在该条件下,精馏塔的液相流量应该与塔内塔径相等,即1:1的比例。

类似地,根据Underwood公式计算最小回流比时,若塔板数为10,α值为2,代入公式可得:L/D = (1+√(10^2 + 1))/(10 x (2-1)) ≈这则意味着在该条件下,精馏塔的液相流量应略大于塔内塔径,即:1的比例。

通过以上计算公式的使用及解释,可以帮助创作者理解精馏最小回流比的计算方法,并根据具体的系统参数进行实际应用。

恒回流比间歇精馏的最小回流比计算及其能耗分析

2003 - 05 - 26 收到初稿 , 2004 - 03 - 01 收到修改稿 . 联系人及第一作者 : 王为国 , 男 , 40 岁 , 硕士 , 副教授 .

Received date : 2003 - 05 - 26.

Corresponding aut hor : WAN G Weiguo , associate professor.

( 1 School of Chem ical Engi neeri ng and Pharm acy , W uhan Instit ute of Chem ical Technology ,

2

Hubei Key L aboratory of Novel Reactor and Green Chem ical Technology , W uhan 430073 , Hubei , Chi na ;

3

W uhan Design Instit ute of Pharm aceutical Indust ry , W uhan 430077 , Hubei , Chi na)

Abst ract It is derived t hat t he varying manner of instantaneous constant composition region wit h batch distillation of a binary ideal mixt ure under constant reflux ratio and ideal operating condition is determined wit h t he numeric of f ( x F ) [ Eq1 ( 15 ) ] by setting up t he f unction f ( z ) [ Eq1 ( 12 ) ] , and it s algorit hm of minimum reflux ratio can be improved. This paper analyzed t he cause leading to high energy consumption of batch distillation under constant reflux ratio to meet t he demand for a high light distillate composition and high average concent ration of light component in t he overhead product as compared to t he case of operation wit h a constant distillate composition. Keywords batch distillation , constant reflux ratio , t he minimum reflux ratio , energy consumption , binary mixt ure

全精馏制氩塔最小回流比和最少理论塔板数的计算

全精馏制氩塔最小回流比和最少理论塔板数的计算

全精馏制氩塔是用于加压精馏氩气的塔,其作用是净化氩气,有助

于其安全应用。

下面就全精馏制氩塔最小回流比和最少理论塔板数的

计算进行介绍。

一、最小回流比的计算

1. 确定塔内颗粒物的物理性质。

精馏氩气中大原子形式,质量分数(mf),体积分数(vf)是精馏时必须提供的输入参数。

2. 规定塔内压力条件,其可以为常压或低压,两者具有相同的塔回流比,但具有不同的条件参数。

3. 根据等萃取原理,选择并计算收率函数(蒸馏塔拆分曲线)的坡度,以确定最小的回流比。

二、最少理论塔板数的计算

1. 将蒸馏塔拆分曲线中的线性区域分割成各个区域,并按照收率降序

排列各个区域中的比例;

2. 设定塔芯材料的圈数和球径,计算每个区间的蒸发率。

3. 确定精馏段板条平均作用次数及实际用量,即理论塔板数。

综上所述,全精馏制氩塔最小回流比和最少理论塔板数的计算,是精

馏氩气安全生产的基础环节。

根据蒸馏塔拆分曲线与等萃取原理,可

以精准计算出最小回流比;依据塔芯材料的圈数和球径,结合收率函数,可以计算出最少理论塔板数。

精馏其他体系和操作的最小回流比

F

D

R

W

AR , N N min

3

BR R m in ,N

CR, N

由于全回流操作时,操作线离平衡线最远,所需理论板数最

少,并称其为最小理论板数 Nmin Nmin 由芬斯克方程求得:

yA yB

xA xB

N min

lo

g

1

xD xD

1

xW xW

lo g m

1

该方程也可用于多组分精馏,其区别是以轻、重关键组分的 分离代替双组分精馏中易、难挥发组分的分离

2. 简捷计算法

❖ 将R、Rmin、N、Nmin四个参数进行定量的关联。称为

Gillilad图。

B C

N-Nmin/N+2

AR , N N min BR R m in ,N CR, N

A

14

简捷法具体步骤

❖ 根据精馏给定条件计算Rmin ❖ 由Fenske方程及给定条件计算Nmin

细小而分散的孔洞称为缩松。

②变形与开裂 铸件在凝固后的继续冷却过程中,还会不断产生收 缩。如果这种收缩受到阻碍或牵制而不能自由收缩 时,就会在铸件内部产生作用力,称为铸造应力。

2.1.1砂型铸造 以型砂为材料制备铸型的铸造方法称为砂型 铸造,即将熔化的金属浇注到砂型型腔内,待其冷 却凝固后获得铸件的方法。在铸造生产中,用来形 成铸件外轮廓的部分称为铸型,用来形成铸件内腔 或局部外形的部分称为型芯。制造铸型的材料称为 型砂,制造型芯的材料称为芯砂,型砂和芯砂统称 为造型材料。砂型铸造工艺过程如图2.1.1所示。

(2)合金的收缩性

铸件在凝固和冷却至室温的过程中,其体积或尺寸减 小的现象,称为收缩。收缩是合金固有的物理特性, 如果在铸造过程中不能对收缩现象进行有效控制,就 会导致铸件产生缩孔、缩松、变形和裂纹等缺陷。

谈精馏操作最小回流比的确定

y

=qJqJ -1x -ZJ qJ - 1

(14)

在最小回流比下 ,第 J 段和第 J + 1 段的操作线

在平衡线上相交 ,此交点即在平衡线上又在第 J 段

的进料线上 。

为了确定第 J 段的最小液气比 ,将点 ( x = xint ,J y = xint ,J ) 与第 J 段进料线与平衡线的交点相连 ,此线 的斜率即为最小液气比 。最小液气比即可用此线的

(School of Shanghai Chemical Industry , Shanghai 201500 ,China)

Abstract : That reflux play a role in distillation operation and process analysis and calculation was described ,the calcula2 tion formula of the smallest reflux ratio in multistream feed column was derived. Key words : distillation reflux ;reflux ratio ; operation line ;balance line

·10 · 兰 州 石 化 职 业 技 术 学 院 学 报 2001 年

max

L V

min

,只有这样才能保证每个截面都在理

想情况下有良好传质 。

上面是根据

L V

= f (α、xD 、x) 的函数关系定

min

性讨论了 α、xD 和 x 对

L V

第 1 卷 第 2 期 兰州石化职业技术学院学报 Vol. 1 No. 2

2001 年 12 月

最小回流比计算公式

最小回流比计算公式回流比(circulation ratio)是指在蒸发器中回流到炉管中的冷凝液的质量与进入蒸发器的冷凝液的质量之比。

回流比是蒸发器效率的重要参数之一,对于提高蒸发器效率和控制分离效果具有重要意义。

在蒸发器中,炉管内的冷凝液通过流动与加热后形成蒸汽,而一部分蒸汽则会冷凝为液体回流到炉管中。

回流比可以通过计算冷凝液回流的质量与总冷凝液质量之比来确定。

回流比的计算公式如下:回流比=Qr/Q其中,回流比(Circulation Ratio)表示为Qr和Q之比,Qr为回流量,是指回流到炉管中的冷凝液的质量,Q为进入蒸发器的冷凝液的质量。

在工程中,为了提高蒸发器的效率,通常会通过调节回流比来实现。

回流比的大小直接影响到蒸发器的分离效果和产能。

一般来说,回流比越大,蒸发器的分离效果越好,但是对产能的影响较大;反之,回流比越小,产能越高,但分离效果较差。

在实际应用中,通过在蒸发器系统中加装回流比调节阀来调节回流比。

通过调节回流比,可以根据蒸发器的工作条件和要求来控制冷凝液的回流量,从而实现对蒸发器效果的控制。

除了回流比的大小外,回流比的稳定性也是工程中需要考虑的一个重要因素。

在实际运行中,由于生产条件的变化和设备的磨损等原因,回流比往往会发生变化。

为了保持蒸发器的正常运行,需要采取一定的措施来保持回流比的稳定性,如定期检查和维护设备、合理调整操作参数等。

回流比的计算公式简明扼要地介绍了回流比的概念和计算方法。

对于蒸发器的设计和运行,正确计算和调节回流比是保证蒸发器效率和产能的重要步骤,需要工程技术人员深入理解和掌握。

2010精馏6

二、等板高度和填料层高度

填料层高度Z

Z =NT ×HETP

等板高度也叫理论板当量高,记为HETP。

沿塔高取一段填料层,

y

若离开该填料层的气液

两相达相平衡,则这段 填料层起了一块理论板

HETP

的作用,它的高度叫做

等板高度。

x

三、塔径的计算

R 1 3.5 1

Rmin

xD yq

yq xq

0.975 0.511 2.18 0.511 0.298

查吉利兰图可得: N Nmin 0.38 N 2

N min

1

log

1

xD xD

1

xW xW

log m

II

Wc, t2 D, CL, tL

V’ L’

W, Cw, tw

G, I’G

G, IG

1-4-9连续精馏的热量衡算

一、冷凝器的热量衡算 V,IVD 全冷凝器的热负荷: Qc=V rD

t2 t1 QC

L,ILD D,ILD

(rD为馏出液的摩尔汽化热,忽略显热。)

冷凝器的传热面积: Sc = Qc / KΔtm 冷却剂消耗量: Wc = Qc / Cp(t2-t1)

log 1

0.975 0.975

1 0.0235 0.0235

log 2.46

8.21

Nmin=7.21

N=12.85

精馏段板层数:

Nmin(精)1

log

1

xD xD

1

xF xF

计算最小回流比的公式

计算最小回流比的公式

最小回流比Rmin计算公式:

eXD1-XD)-1Rminα-1`yF1-yF

说明

最小回流比是回流比的下限,当回流比比最小回流比还小时,精馏操作无法完成。

2、xD:馏出液中易挥发组分的摩尔分数;3、yF:饱和蒸汽原料中易挥发组分摩尔分数;

当回流比减小至某一数值时,理论上为达到指定分离要求所需板数趋于无穷大,这是回流比的下限,称为最小回流比。

对于一个给定的分离任务,其分离要求及进料热状态确定。

当回流比R减小,塔顶回流液体及塔釜上升蒸气量减少。

同时,操作线快点Q向平衡线方向移动,导致传质推动力降低,理论塔板数随之增加。

当回流比继续减小,使两操作线交点落到平衡线上。

此时传质推动力为0,完成分离任务需要的理论塔板数无限多,对应的回流比为最小回流比Rmin。

多元系统多股进料精馏塔最小回流比的计算

多元系统多股进料精馏塔最小回流比的计算

李忠玉;侯春禹

【期刊名称】《吉林石油化工》

【年(卷),期】1997(000)001

【摘要】对多元系统多股进料精馏塔最小回流比的计算进行讨论,并提出了计算公式和计算方法。

【总页数】3页(P39-41)

【作者】李忠玉;侯春禹

【作者单位】吉林化工学院;吉林化工学院

【正文语种】中文

【中图分类】TQ053.502

【相关文献】

1.进料状态对精馏塔最小回流比及理论塔板数影响的讨论 [J], 芦国智

2.精馏塔最小回流比计算—一种新的解析方法 [J], 刘志敏

3.多组分精馏塔最小回流比的快速计算 [J], 王德昌

4.多元精馏塔最小回流比的计算方法探讨 [J], 莫成彬

5.多股进料对乙烯精馏塔回流比的影响 [J], 倪进方;王炜;陈惕

因版权原因,仅展示原文概要,查看原文内容请购买。

二元精馏最小回流比的一神通用算法

二元精馏最小回流比的一神通用算法

郑旭煦

【期刊名称】《渝州大学学报》

【年(卷),期】1996(13)1

【摘要】用三次样条插值函数逼近汽-液平衡曲线方程,电算二元精馏的最小回流比。

这种算法简单、快速、准确,适用于各种二元物系。

【总页数】5页(P7-11)

【关键词】最小回流比;精馏;样条函数;汽液平衡曲线

【作者】郑旭煦

【作者单位】重庆渝州大学化学系

【正文语种】中文

【中图分类】TQ028.31

【相关文献】

1.迭代法计算二元精馏最小回流比 [J], 黄光斗;贾泽宝

2.二元理想溶液多侧线精馏塔最小回流比的解析计算 [J], 黄光斗

3.二元混合物塔顶累积全回流间歇精馏的最小气化总量 [J], 王为国;曾真;毕亚凡

4.用虚拟混合法计算二元精馏最小回流比 [J], 李宝增;李萍

5.二元精馏最小回流比的一种通用算法 [J], 郑旭煦

因版权原因,仅展示原文概要,查看原文内容请购买。