CF_Industry_Overview_20090225碳纤维发展综述

碳纤维的发展现状

碳纤维的发展现状碳纤维(carbon fiber),它不仅具有碳材料的固有本征特性,乂兼具纺织纤维的柔软可加工性,是新一代增强纤维碳,是纤维状的碳素材料,含碳量在90% 以上,其中含碳量高于99%的称石墨纤维。

与传统的玻璃纤维(GF)相比,氏模量是其3倍多;它与凯芙拉纤维(KF-49)相比,不仅氏模量是其2倍左右,而且在有机溶剂、酸、碱中不溶不胀,耐蚀性出类拔萃。

有学者在1981年将聚丙烯膳(PAN)基碳纤维浸泡在强碱洛液中,时间已过去20多年,它至今仍保持纤维形态。

图1碳纤维碳纤维最早山美国联合碳化物公司和美国空军材料实验室于1959年投产,原丝采用粘胶纤维。

1962年,日本碳公司进行了通用级聚丙烯睹基碳纤维的生产。

1971年,曰本东丽公司的高性能聚内•烯月青基碳纤维投产。

沥青基碳纤维是日本吴羽化学工业公司于1973年投产的。

联合碳化物公司生产了高模量沥青基碳纤维,1985年,美国、日本及西欧的聚丙烯月青基碳纤维年生产能力共约有7.25kt,沥青基碳纤维为1.28kto碳纤维一般以力学性能和制造原材料来进行分类。

按力学性能一般可分为两类:a)通用型(GP)碳纤维;b)高性能型(HP)碳纤维。

通用型碳纤维强度lOOOMPa、模量lOOGPa左右,高性能型碳纤维乂可分为高强型(强度2000MPa、模量250GPa)和高模型(模量在300GPa以上)。

强度大于4000MPa者称为超高强型;模量大于450GPa者称为超高模型。

按原材料可分为3类:a)聚丙烯膳基(PAN)碳纤维;b)沥青基碳纤维;c)粘胶基(纤维素)碳纤维。

3种原料碳纤维的主要性能见表1。

表1 3种原料碳纤维的主要性能种类抗拉强度/MPa 抗拉模量/GPa密度/g ■ cm_3断后延伸率,%PAN基碳纤维>3 500>230 1.76 ~ 1.940.6-L2沥青基碳纤维1 600379 1.7 1.0粘胶基碳纤维2 100 ~2 800414 ~552 2.00.7碳纤维按照一束纤维中根数的多少分为小丝束和大丝束碳纤维。

碳纤维综述

碳纤维综述碳纤维指在化学组成中碳元素质量分数在 90%以上的纤维材料,是20世纪60年代开发成功的一种耐高温、耐腐蚀、热膨胀系数小、尺寸稳定性好、高强度、高模量新型碳材料。

碳纤维可采用聚丙烯腈纤维(PAN 纤维)、沥青纤维、粘胶纤维或木质素纤维等经过氧化、低温碳化、高温碳化而制成。

广泛应用于航空航天、体育休闲用品和一般工业领域。

碳纤维产业在发达国家支柱产业升级乃至国民经济整体素质提高方面,发挥着非常重要的作用。

碳纤维是上世纪 60 年代兴起的一种新型高性能材料,它具有很多优点,是一种理想的功能材料和结构材料。

起初是为宇航工业和军用飞机的需要发展起来的,但是如今己经广泛应用于商业、民用航空、文体、工业以及运输等领域,具有广阔的应用前景。

高性能碳纤维复合材料的开发应用,进一步促进了碳纤维工业的发展[1]。

[2]二:碳纤维的分类碳纤维一般按原料不同、性能、用途来进行分类。

具体分类如下:(1)碳纤维纸根据其原料不同分为:聚丙烯腈基碳纤维、沥青基碳纤维、黏胶基碳纤维三种。

(2)碳纤维按性能可分为:高性能碳纤维和低性能碳纤维。

其中高性能碳纤维有分为高强度碳纤维、高模量碳纤维、中模量碳纤维等类型。

低性能碳纤维分为耐火碳纤维、石墨碳纤维等类型。

(3)按用途不同分为五个等级:高模量(模量>500GPa)、高强度(强度>3GPa)、中模量(模量100~500GPa)、低模量(模量100~200GPa)、普通用途(模量<100GPa ,强度<1 GPa)[3]。

三:碳纤维的性能碳纤维呈黑色,坚硬,具有强度高、重量轻等特点,是一种力学性能优异的新材料。

碳纤维具有一些非常优异的特性:抗拉强度高,可高达3000~4000MPa,比钢高4倍,比铝高6一7倍;弹性模量高,可高达600GPa;密度小、比强度高,碳纤维的密度是钢的1/4,是铝的1/2,比强度比钢大16倍,比铝合金大12倍。

此外,还有耐高低温性能好,当温度高于400℃时,才出现明显的氧化,生成Co和Co2 ; 在非氧化气氛中,可在2000℃使用,即使在3000℃也不熔、不软;在-180℃下,钢铁都变得比玻璃脆,而碳纤维依旧很柔软; 耐腐蚀性强,能耐浓盐酸、硫酸、磷酸、苯、丙酮等,将碳纤维放在浓度为50%的盐酸、硫酸和磷酸中,200天后其弹性模量、强度和直径基本没有变化,其耐腐蚀性比黄金还好;热膨胀系数小、摩擦系数小和导热系数大,可以耐急冷急热,即使从3000℃降到室温也不会炸裂;导电性能好,电阻率为10-2 ~ 10-4Ω.cm;与其它材料相容性高、与生物的相容性好;又兼备纺织纤维的柔软,可加工性,设计自由度大,可进行多种设计,以满足不同产品的性能与要求。

国内外碳纤维的发展现状分析

国内外碳纤维的发展现状分析摘要:介绍了碳纤维的基本特性,概述了世界及中国碳纤维的发展概况。

详细论述了碳纤维在航空航天、体育用品、工业领域应用的最新进展。

碳纤维是一种物理化学性能优异的新型纤维,其在三大领域的应用前景非常乐观。

关键词:碳纤维复合材料发展应用前言随着工程技术和材料科学的发展,对材料性能的要求越来越高。

有关先进复合材料的研究、发展和应用一直是高科技材料技术的重要内容之一,而碳纤维及其碳纤维复合材料在此领域则占有举足轻重的地位。

其主要原因:它是一种技术和用途十分广泛的树脂基复合材料,以碳纤维为增强材料,合成树脂为基体材料,通过各种成型工艺复合而成的碳纤维复合材料,是一种高性能新型结构材料;它是一种强度比钢大十多倍、密度比铝合金还低,且还有许多宝贵的电学、热学和力学性能;在现代航天航空等尖端技术发展中,已成为一种不可缺少的新型材料。

因此,许多发达国家不惜投入大量人力、物力和财力,对碳纤维进行研制开发、完善和提高,使其质量不断提高,品种、型号和规格与日俱增,应用领域日益拓宽。

1 碳纤维发展概况1.1 世界碳纤维发展概况近几年随着先进复合材料的发展,碳纤维需求激增,引爆了近年来世界性的碳纤维危机,这场危机从2005年开始日趋明显,至2007年达到极点。

自碳纤维危机爆发以来,各大碳纤维生产厂商急剧扩张,扩大产能,缓解了碳纤维紧缺的供应情况。

2008年下半年爆发了世界金融危机,实体经济受影响颇深,碳纤维的需求也有所回落。

尤其是2009年经济衰退陷入最低谷时,很多碳纤维制造商也推迟或放慢了自己的发展计划。

但是进入2010年以来,随着经济危机的好转,全球碳纤维市场出现快速回暖的迹象。

巨大需求刺激碳纤维市场回暖,因此对碳纤维的需求总体仍处上升趋势。

目前世界碳纤维产量达到4万t/年以上,随着碳纤维应用领域的不断扩大,碳纤维的市场需求日趋增加,碳纤维及其复合材料产业呈现良好发展态势。

据相关部门预测,世界碳纤维需求将以每年大约13%的速度飞速增长,碳纤维的全球需求量2018年将达到10万t。

碳纤维产业报告

碳纤维产业报告引言碳纤维是一种轻质、高强度、高刚度的新型纤维材料,具有优异的力学性能和化学稳定性。

近年来,碳纤维产业得到了快速发展,被广泛应用于航空航天、汽车制造、体育用品、新能源等领域。

本报告将对碳纤维产业的发展状况、市场规模、产业链以及未来趋势进行分析和展望。

碳纤维产业发展状况产业历程碳纤维起源于20世纪60年代,经过几十年的发展,如今已经成为材料领域的重要组成部分。

最初,碳纤维主要用于航空航天领域。

随着技术的进步和成本的降低,碳纤维逐渐应用于汽车制造、体育用品、新能源等领域。

产业规模根据市场研究报告,碳纤维市场规模持续增长。

到2025年,全球碳纤维市场规模预计将突破100亿美元。

中国作为全球最大的汽车市场和碳纤维生产国,对碳纤维的需求也在快速增长。

碳纤维产业链碳纤维产业链包括原材料提取、碳纤维生产、碳纤维制品加工以及市场销售等环节。

原材料提取碳纤维的原材料主要来源于石油、煤炭等化石燃料,通过裂解、炭化和石墨化等工艺将原材料转化为碳纤维前体。

碳纤维生产碳纤维的制备过程包括纺丝、成形、高温炭化等工艺。

首先,将碳纤维前体进行纺丝,得到连续纤维。

然后,对连续纤维进行成形处理,以得到所需形状的碳纤维制品。

最后,进行高温炭化处理,提高碳纤维的热稳定性和力学性能。

碳纤维制品加工碳纤维制品可以进一步加工成各种形状,如板材、管材、薄膜等。

加工工艺包括压制、热压成型、模塑等。

市场销售碳纤维制品在航空航天、汽车制造、体育用品等领域有着广泛的应用。

市场销售渠道主要包括直销、代理商、电商等。

碳纤维产业现状与问题竞争格局目前,全球碳纤维产业竞争格局明显,主要产品供应商集中在日本、美国和欧洲等发达国家。

中国作为世界上最大的汽车市场和碳纤维生产国,也有一定的生产能力,但与国际巨头相比,还存在一定差距。

技术瓶颈碳纤维的制备技术相对复杂,生产成本高,对高端制造设备和技术的要求也较高。

中国在碳纤维材料的制备技术上与国际领先水平还有一定差距,制约了中国碳纤维产业的发展。

碳纤维行业发展报告_概述及范文模板

碳纤维行业发展报告概述及范文模板1. 引言1.1 概述碳纤维作为一种轻质、高强度及耐腐蚀性能出色的新型材料,在近几十年中得到了广泛的应用和发展。

它在航空航天、汽车制造、能源存储等众多领域都扮演着重要的角色,并且具有巨大的市场潜力。

本报告旨在对碳纤维行业的发展进行全面梳理和分析,探讨其制备技术与工艺以及应用领域与发展趋势。

1.2 文章结构本文将按照以下结构进行论述:首先介绍碳纤维行业的概况,包括基本概念、市场规模与趋势以及产业链分析;随后深入探讨碳纤维的制备技术与工艺,包括密束纺丝法、高强度炭化工艺以及表面修饰与改性技术;接着探讨碳纤维在航空航天领域、汽车制造领域和能源存储领域等应用领域的现状和发展趋势;最后进行总结分析,对碳纤维行业的当前状态进行概述,并展望未来发展方向和挑战。

1.3 目的本报告旨在全面了解和分析碳纤维行业的发展状况,探讨碳纤维制备技术与工艺的进展以及其应用领域与未来趋势。

通过这份报告,读者将能够对碳纤维行业有一个全面而深入的认识,为相关研究和实践提供可靠的参考依据。

我们希望借此报告能够促进碳纤维行业的持续创新与发展,推动其在各个领域中发挥更大的作用。

2. 碳纤维行业概况2.1 基本概念碳纤维是一种由纯碳原子构成的纤维材料,具有轻质、高强度和高模量等特点。

它通常由聚丙烯腈(PAN)等有机聚合物作为原料经过聚合、纺丝、炭化等工艺制备而成。

碳纤维具有优秀的机械性能,可以用来替代传统材料在航空航天、汽车制造、能源存储等领域中应用。

2.2 市场规模与趋势近年来,全球碳纤维市场持续增长。

据数据显示,全球碳纤维市场规模从2016年的约XX 亿美元增长到2019年的约XX 亿美元。

预计到2025年,全球碳纤维市场规模将进一步扩大。

市场需求主要来自于航空航天和汽车制造领域的增长以及新兴领域的发展。

2.3 产业链分析碳纤维产业链包括原材料供应商、碳纤维制备技术与设备提供商、下游加工厂和最终应用领域等环节。

碳纤维综述性论文1

碳纤维综述性论文摘要:碳纤维是指由有机纤维经碳化及石墨化处理而得到的微晶石墨材料,是纤维中含碳量在95%左右的碳纤维和含碳量在99%左右的石墨纤维。

碳纤维是一种新型材料,本文主要论述了碳纤维的分类及性质、生产、制造、加工,并论述了碳纤维的改性以及用途和发展前景等。

关键词:碳纤维、生产、加工、应用领域、发展趋势;前言:碳纤维(carbon fiber,简称CF),是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。

它是由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材料。

碳纤维“外柔内刚”,质量比金属铝轻,但强度却高于钢铁,并且具有耐腐蚀、高模量的特性,在国防军工和民用方面都是重要材料。

它不仅具有碳材料的固有本征特性,又兼备纺织纤维的柔软可加工性,是新一代增强纤维。

一、碳纤维的分类按制作原料分:(1) 纤维素基(人造丝基)(2) 聚丙烯氰基 (3)沥青基(各向同性、各向导性中间相)。

按制造方法和条件分:(1) 碳纤维(炭化温度在800~1600℃时得到的碳纤维)(2) 石墨纤维(炭化温度在2000~3000℃时得到的碳纤维)(3) 活性炭纤维 (4) 气相生长纤维。

按性能分:(1) 一般型(GP,在通电部件、耐热隔热体、滑动部分、耐腐蚀材料等领域使用一般型。

)(2) 高性能型(HP,其中高性能型分为高强型及高模型,通常大多数应用领域使用高性能型)在通电部件、耐热隔热体、滑动部分、耐腐蚀材料等领域使用一般型。

按状态分:(1)长丝 (2)短纤维 (3)短切纤维。

二、碳纤维的性质2.1碳纤维的物理性能优点:1)密度小,质量轻,比强度高。

碳纤维的密度为1.5~2g/cm3,相当于钢密度的1/4,铝合金密度的1/2。

而其比强度比刚大16倍,比铝合金大12倍。

2)强度高。

其拉伸强度可达3000~4000MPa,弹性比钢大4~5倍,比铝大6~7倍。

3)弹性模量高。

4)具有各向异性,热膨胀系数小,导热率随温度的升高而下降,耐骤冷、急热,即使从几千度的高温突然降到常温也不会炸裂。

全球碳纤维行业分类及产需发展趋势

全球碳纤维行业分类及产需发展趋势碳纤维(CarbonFiber,简称CF)是由聚丙烯腈(PAN)(或沥青、粘胶)等有机母体纤维采用高温分解法在1,000摄氏度以上高温的惰性气体下碳化(其结果是去除碳以外绝大多数元素)制成的,是一种含碳量在90%以上的无机高分子纤维。

一、现状碳纤维“刚柔并济”,具有出色的力学性能和化学稳定性,密度不到钢的1/4、强度是钢的5-7倍,是目前已大量生产的高性能纤维中具有最高的比强度和最高的比模量的纤维,并具有低密度、耐腐蚀、耐高温、耐摩擦、抗疲劳、震动衰减性高、电及热导性高、热及湿膨胀系数低、X光穿透性高、非磁体但有电磁屏蔽效应等特点,是发展国防军工与国民经济的重要战略物资,广泛应用于军工、航空航天、体育用品、汽车工业、能源装备、医疗器械、工程机械、交通运输、建筑及其结构补强等领域。

用碳纤维复合材料代替钢或者铝,减重效率可达到20%-40%,因此在航空航天领域得到广泛青睐。

飞机结构材料约占起飞总重量的30%左右,减轻结构材料的重量可以带来许多好处。

对军用飞机而言,减重在节省燃油的同时扩大了作战半径,提高了战场生存力和战斗力;对于客机而言,减重节省了燃油、提高了航程和净载能力,具有显著的经济效益。

2018年,全球碳纤维需求量9.26万吨,其中风电叶片需求量2.20万吨,占比23.76%;航空航天需求量2.10万吨,占比22.68%;体育休闲需求量1.43万吨,占比15.44%;汽车需求量1.08万吨,占比11.66%。

美国、日本、中国碳纤维理论产能占比到达6600%%,集中度非常高。

2018年,全球碳纤维理论产能达到15.48万(小丝束9.77万吨,大丝束5.71万吨),其中,美国碳纤维理论产能为3.73万吨,占比24%;日本碳纤维理论产能为2.91万吨,占比19%;中国大陆的碳纤维产能为2.68万吨,占比17%,另外匈牙利(1万吨)、墨西哥(1万吨)、中国台湾(0.88万吨)和法国(0.82万吨)。

中国碳纤维行业发展现状分析

中国碳纤维行业发展现状分析一、碳纤维行业概况碳纤维(carbon fiber,简称CF),是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。

它是由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材料。

碳纤维主要分为粘胶基、沥青基和聚丙烯腈(PAN)基三大种类,各有不同的使用场景和生产方法。

其中沥青基碳纤维碳收率最高,可达80%-90%,但由于生产成本高,而难以应用于大批量工业应用制造。

PAN基碳纤维综合性能最好、生产工艺成熟简单、应用最广、产量最高、品种最多,是目前全球碳纤维市场的主流碳纤维产品,产量占全球碳纤维总产量的90%以上。

完整的碳纤维产业链包含从能源获取到成品制造的全过程。

碳纤维行业上游是制备聚丙烯晴(PAN)原丝过程,由于在原材料中原油制丙烯成本最低,故而此过程首先从原油中制出丙烯,再将丙烯经氨氧化后得到丙烯腈,再经聚合和纺丝之后得到聚丙烯腈(PAN)原丝。

产业链中游是利用原丝经过预氧化、低温和高温碳化后就得到碳纤维,以及制备碳纤维织物和碳纤维预浸料,碳纤维预浸料可根据不同需求制成各类复合材料成品。

产业链下游是以航空航天、体育休闲、风电叶片、工业领域为主的相关应用领域。

二、全球碳纤维行业发展现状分析近年来,随着碳纤维行业产业链下游应用领域的不断发展,直接拉动了全球碳纤维需求的增长。

全球碳纤维总需求已从2013年5.01万吨,增长到了2019年的10.37万吨,复合增速为11.89%,预计2020年全球总需求将达到11.24万吨。

碳纤维行业下游产业中,风电叶片、航空航天、体育休闲的碳纤维需求量分别为2.55万吨、2.35万吨、1.50万吨,占据需求构成的前三位,占比分别为24.59%、22.66%、14.46%。

2019年,航空航天产业对碳纤维需求量仅占总需求量的22.66%,但其销售金额价值却达到了14.1亿美元,占碳纤维总销售金额的49.13%,占比将近一半;体育休闲、风电叶片、汽车领域的碳纤维市场需求价值分别为3.45亿美元、3.57亿美元、2.12亿美元,除航天航空的其他领域市场需求合计占比50.87%。

碳纤维发展现状及其发展趋势

碳纤维发展现状及其发展趋势(总1 6页)-本页仅作为文档封面,使用时请直接删除即可--内页可以根据需求调整合适字体及大小-碳纤维发展现状及其发展趋势0引言高性能纤维是指耐热好、质量轻、强度高、高模量的特种纤维材料。

作为高性能纤维的一种•碳纤维既有碳材料的固有本征,又兼备纺织纤维的柔软可加工性,是新一代军民两用新材料,已广泛用于航空航天、交通、体育与休闲用品、医疗、机械、纺织等各领域。

碳纤维是纤维状的碳素材料,含碳量在9%以±o它是利用各种有机纤维在惰性气体中、高温状态下碳化而制得。

碳纤维具有十分优异的力学性能,是目前已大量生产的高性能纤维中具有最高的比强度和最高的比模量的纤维,特别是在2000C。

以上的高温惰性环境中,碳材料是唯一强度不下降的物质,是其他主要结构材料(金属及其合金)所无法比拟的。

除了优异的力学性能外,碳纤维还兼具其他多种优良性能,如低密度、耐高温、耐腐蚀、耐摩擦、抗疲劳、震动衰减性高、电及热传导性高、热膨胀系数低、光穿透性高,非磁体但有电磁屏蔽性等。

作为高性能纤维的一种,碳纤维既有碳材料的固有特性,又兼备纺织纤维的柔软可加工性,是先进复合材料最重要的增强材料,已在军事及民用工业的各个领域取得广泛应用,从航天、航空、汽车、电子、机械、化工、轻纺等民用工业到运动器材和休闲用品等。

因此,碳纤维被认为是高科技领域中新型工业材料的典型代表,为世人所瞩目。

碳纤维产业在发达国家支柱产业升级乃至国民经济整体素质提高方面,发挥着非常重要的作用,对我国产业结构的调整和传统材料的更新换代也有重要意义,对国防军工和国民经济有举足轻重的影响。

1国内外碳纤维的发展现状国外碳纤维的发展现状碳纤维的起源可追溯到19世纪后期,美国人爱迪生(Edson)用碳丝制作灯泡的灯丝,从而发明了电灯,给人类社会带来了光明。

但是在20世纪初期,美国通用电器公司的库里基(Coolidge)发明了用鸽丝取代碳丝作为灯丝,并一直沿用至今。

我国碳纤维行业发展综述

我国碳纤维行业发展综述王学彩;李峰;唐有守【摘要】The development and status quo of carbon fiber industry were reviewed.The development trends in the future were analysed.Some proposals of the development direction of carbon fiber industry were made.%文章综述了碳纤维行业的发展历程及目前的产业现状,对未来碳纤维的发展趋势进行了分析,对我国未来碳纤维的发展方向提出了一定的建议。

【期刊名称】《山东纺织科技》【年(卷),期】2011(052)004【总页数】3页(P46-48)【关键词】碳纤维;发展;聚丙烯腈;原丝【作者】王学彩;李峰;唐有守【作者单位】河南永煤碳纤维公司,河南商丘476000;河南永煤碳纤维公司,河南商丘476000;河南永煤碳纤维公司,河南商丘476000【正文语种】中文【中图分类】TS102.527.21 概述碳纤维是一种碳含量大于90%的高强度特种纤维[1]。

由于该材料具有高强、高模、耐高温、耐疲劳、导电、导热等特性,因此被广泛应用于土木建筑[2]、航空航天、汽车、体育休闲用品、能源以及医疗卫生等领域。

此外,碳纤维在电子通讯、石油开采、基础设施[3]等领域也有着广泛的应用,主要用于放电屏蔽材料[4]、防静电材料、分离铀的离心机材料、电池的电极等[5],在生化防护、臭氧去除、食品等领域也有出色的表现。

根据前驱体材料的不同,碳纤维可分为聚丙烯腈(PAN)基、沥青基和黏胶基碳纤维三种。

这三种材料特性不同,用途也各不相同。

其中,PAN基碳纤维市场用量最大,主要用作碳复材料中的骨架构件;沥青基碳纤维具有高强度、高模量、耐高温、耐腐蚀、抗疲劳、抗蠕变、导电与导热等优良性能,是航空航天工业中不可缺少的工程材料;黏胶基碳纤维主要用于耐烧蚀材料和隔热材料。

碳纤维的发展及其应用现状

碳纤维的发展及其应用现状一、本文概述随着全球科技和工业的飞速发展,碳纤维作为一种高性能的新型材料,正逐渐在各个领域展现出其独特的优势和应用潜力。

本文旨在全面概述碳纤维的发展历程,深入剖析其独特的物理和化学性质,以及探讨碳纤维在当前社会各个领域的实际应用现状。

我们将从碳纤维的基本概念、生产工艺、性能特点等方面入手,逐步展开对碳纤维的深入研究。

结合具体的应用案例,我们将对碳纤维在航空航天、汽车制造、体育器材、新能源等领域的应用进行深入剖析,以期为读者提供一个全面、深入、系统的碳纤维知识体系。

二、碳纤维的制造技术碳纤维的制造是一项复杂且精细的工艺,其核心技术主要包括原丝制备、预氧化、碳化及石墨化等步骤。

这些步骤的精细控制对最终碳纤维的性能起着决定性的作用。

原丝制备是碳纤维生产的第一步,也是关键的一步。

原丝的质量直接决定了碳纤维的性能。

目前,常用的原丝主要有聚丙烯腈(PAN)基原丝和沥青基原丝。

其中,PAN基原丝由于其优良的化学稳定性和热稳定性,以及相对容易进行纺丝加工,因此在碳纤维生产中占据主导地位。

制备PAN基原丝的过程中,需要严格控制聚合度、分子量分布以及纺丝条件等参数,以保证原丝的质量和稳定性。

预氧化是将PAN基原丝在空气或含氧气氛中加热至200-300℃,使其分子链中的氰基(-CN)部分氧化为羧基(-COOH)和酰胺基(-CONH-),形成稳定的梯形结构。

这一步的目的是为了增强原丝的耐热性和抗氧化性,为后续的碳化过程做好准备。

预氧化的温度和时间对碳纤维的结构和性能有着重要影响,需要精确控制。

碳化是将预氧化后的纤维在高温惰性气氛(如氮气或氩气)中进一步加热,使其中的非碳元素(如氢、氧、氮等)以气体的形式逸出,同时使碳原子重新排列形成石墨微晶结构。

碳化的温度一般在1000-1500℃之间,是碳纤维制造过程中最为关键的一步。

碳化的温度、气氛、时间等参数对碳纤维的结晶度、石墨化程度以及力学性能有着决定性影响。

中国碳纤维行业回顾及未来展望

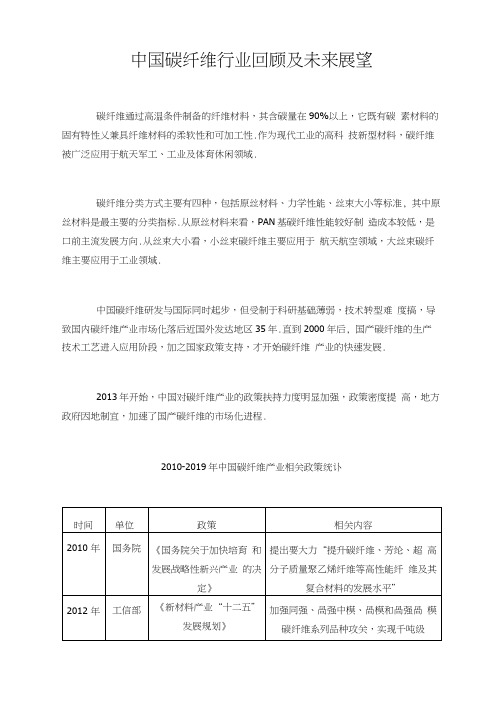

中国碳纤维行业回顾及未来展望碳纤维通过高温条件制备的纤维材料,其含碳量在90%以上,它既有碳素材料的固有特性乂兼具纤维材料的柔软性和可加工性.作为现代工业的高科技新型材料,碳纤维被广泛应用于航天军工、工业及体育休闲领域.碳纤维分类方式主要有四种,包括原丝材料、力学性能、丝束大小等标准, 其中原丝材料是最主要的分类指标.从原丝材料来看,PAN基碳纤维性能较好制造成本较低,是口前主流发展方向.从丝束大小看,小丝束碳纤维主要应用于航天航空领域,大丝束碳纤维主要应用于工业领域.中国碳纤维研发与国际同时起步,但受制于科研基础薄弱,技术转型难度搞,导致国内碳纤维产业市场化落后近国外发达地区35年.直到2000年后, 国产碳纤维的生产技术工艺进入应用阶段,加之国家政策支持,才开始碳纤维产业的快速发展.2013年开始,中国对碳纤维产业的政策扶持力度明显加强,政策密度提高,地方政府因地制宜,加速了国产碳纤维的市场化进程.2010-2019年中国碳纤维产业相关政策统讣U前国内碳纤维需求中体育领域占比较高,2018年全国体育产业碳纤维需求量占比高达44%.相比之下,中国碳纤维在风电设备、航空航天以及汽车制造领域应用占比明显偏低,其中航空航天仅占比不到4%,与世界平均水平的23%相差极大.2018年全国碳纤维理论产能为26, 800吨,其中,中复神鹰、江苏恒神、精功集团等8家公司拥有千吨以上碳纤维理论产能,占到全国碳纤维理论产能比重的86. 9%.数据显示:2018年国产碳纤维销量大约是9, 000吨,产能利用率为33. 6%. 近十年间,中国的产能利用率从2008年的约8%增长到2018年的34%,涨幅明显. 但对比2018年全球59. 8%的产能利用率,中国产能利用率仍远低于世界平均水平.2016年中国碳纤维需求总量为19563吨,2017年中国碳纤维需求总量为23487吨,需求总量同比增长20. 06%・中国碳纤维产能有限,随着近儿年碳纤维需求量的快速提升,促使国内碳纤维进口规模大幅增长.2015年开始中国碳纤维进口规模开始持续提升,2018年全国碳纤维进口量3476. 86吨,同比增长13. 06%, 2018年碳纤维进口金额6234. 8万美元,同比增长19. 92%.近些年中国碳纤维进口价格整体有所下降,2018年碳纤维进口价格1. 79 万美元/吨,相比自1959年PAN基碳纤维发明到工业化生产至今,全球PAN基碳纤维技术不断升级,生产成本降低推动PAX基碳纤维技术应用领域从体育产业向汽车、风电、航空航夭等领域辐射,带动碳纤维需求量大幅增长.经过长期技术更替,E机机身材料正向高强度、轻量化、长寿命的方向发展,而碳纤维复合材料作为现阶段新型材料,具备其比重轻和强度高等特点,满足了航空领域的材料更新需求.从全球碳纤维市场看,航空领域是碳纤维需求市场的主力,其中商用飞机占据了航空领域碳纤维需求比重的69%,已成为提升碳纤维需求规模的核心力量.中国自主研发的C919大型民用飞机在水平尾翼、垂直尾翼、翼梢小翼、后机身、雷达罩、副翼、扰流板和翼身整流罩等部件均使用碳纤维复合材料,总用量占比11.5%.随着C919订单突破千架,C919碳纤维需求量势必出现突破性增长,从而带动国内碳纤维的高端市场需求.。

活性碳纤维

活性炭材料方面的发展活性碳纤维[1]1.概述活性碳纤维(activated carbon fiber, ACF)是继粉状活性炭和颗粒活性炭之后发展起来的第三代活性炭材料。

人们最初将传统的粉状或细粒状活性炭吸附在有机纤维上或灌倒空心有机纤维里制成纤维状活性炭(fiberous AC, FAC)但所得到产品性能不够理想[2]。

于是,知道20世纪60年代初期,在碳纤维(carbon fiber,CF )工业得以发展的基础上,人们将CF进行活化处理,才获得这种新型的吸附性能有一的ACF。

2.发展过程最早报道ACF研制成功的事W.F.Abbott ,他于1962年研制成功黏胶基ACF[3]。

1972年,G.N.Arons和R.N.Macnair等研制成功酚醛基和黏胶基AC[4]。

1973年、1977年,R.Y.Lin和J.Economy报道了关于酚醛基ACF的研究成果[5]。

后来建立了一个ACF商业化设备工艺程序[1]。

Bailey和Maggs用路易斯酸来处理黏胶纤维制得ACF[1],并获专利。

随后人们尝试了各种原料来直奔ACF,包括黏胶、酚醛纤维、聚丙烯腈、沥青、聚酰亚胺纤维、异型截面纤维等。

在诸多国家中,日本是开发和应用ACF较多的国家之一[6、7]。

日本东洋纺织公司最早开发了人造丝基ACF,并与1975年工业化,目前产量达到100t∕a;1976年东邦人造丝开发出PAN基ACF;1988年,日本大阪气化公司与尤尼吉卡共同开发出沥青基ACF。

国内从事ACF的开发与研究科研单位及大专院校有许多,在ACF的制备、性能与结构表征、活化机理及应用取得长足进步。

中山大学材料系增汉民教授及其合作者就不同原料ACF的制备、性能测定、反应机理、功能化研究等方面发飙了数十篇论文[8~10]。

1987年中科院山西煤化所沈曾民研究员及其合作者系统开发了通用沥青基ACF,并在其随后的研究工作中,进一步优化和考察了以预氧化纤维为原料的“碳化∕活化”工艺(又称作“一步法”)与传统的“碳化再活化”工艺(有称作“二步法”)的各自优劣,并探讨了不用活化方式对中间相沥青CF和通用级沥青CF的活化规律[11~18]。

碳纤维行业发展历程

碳纤维行业发展历程全文共四篇示例,供读者参考第一篇示例:碳纤维,一种轻质、高强度的新型纤维材料,是一种由碳元素组成的纤维,通常用于增强材料的制造。

碳纤维由于其重量轻、强度高、耐腐蚀等优良性能,在航空航天、汽车、体育用品等领域得到了广泛应用。

其在航空航天领域的应用更是发展迅猛,成为当今世界上最重要的材料之一。

碳纤维的历史可以追溯到20世纪60年代,当时美国的一家化学公司首次发现了碳纤维的制备方法。

在此之后,碳纤维经过多年的发展和研究,逐渐成为了一种备受人们青睐的新型材料。

在上世纪80年代,碳纤维开始在航空航天领域得到广泛应用,被用来制造飞机、导弹等高性能产品。

在航空航天领域,碳纤维的轻量化、高强度、高刚度等优点得到了充分发挥,成为现代航空航天技术的重要支柱。

随着技术的不断提升和制造工艺的不断改进,碳纤维的性能和品质也在不断提高。

在汽车领域,碳纤维的轻量化优势使得汽车更加节能环保,并且在车身结构、悬挂系统等方面得到广泛应用。

在体育用品领域,碳纤维制成的高尔夫球杆、网球拍等产品因其轻盈、坚固的特性备受运动爱好者青睐。

在中国,碳纤维产业也在不断壮大。

随着中国经济的快速发展,碳纤维行业也逐渐崛起。

中国在碳纤维领域的技术水平和产能已经达到了国际先进水平,成为全球碳纤维市场的重要参与者。

中国的碳纤维行业主要分布在江苏、广东、山东等地区,形成了完整的产业链和较为成熟的技术体系。

随着碳纤维产业的不断发展,碳纤维在未来的应用前景也是非常广阔的。

随着汽车工业的转型升级,碳纤维在汽车领域的应用将会更加广泛,不仅可以提高汽车的性能,还可以减轻车身重量,降低燃油消耗。

在航空航天领域,碳纤维也将继续发挥其优势,开发出更加轻便、高性能的航空器。

碳纤维在建筑、体育用品、医疗等领域也有很大的应用潜力。

第二篇示例:起初,碳纤维的制造工艺十分繁琐,成本较高,限制了其在大规模应用领域的推广。

但随着材料科学技术的进步,碳纤维的生产成本逐渐下降,生产工艺也越来越成熟。

碳纤维行业分析报告

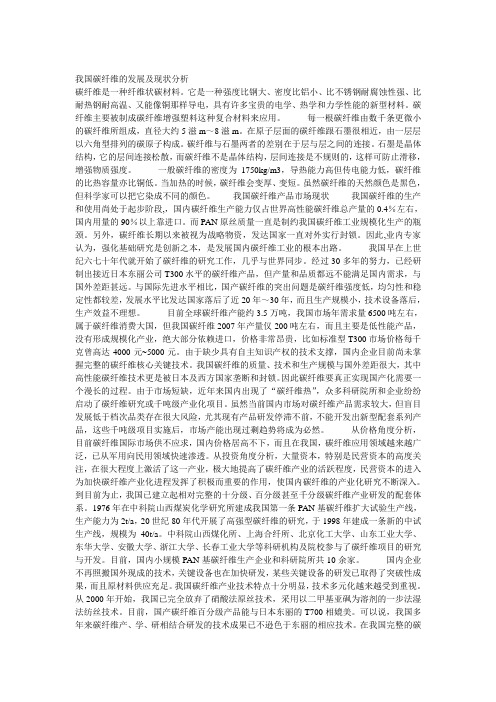

纤维行业分析报告碳纤维行业分析报告一、概述碳纤维(CF)是指含碳量高于90%的无机高分子纤维,一般作为增强材料加入到树脂、金属、陶瓷、混凝土等材料中,构成具有强度高、模量高(模量即材料在受力状态下应力与应变之比)、重量轻、抗疲劳、耐腐蚀等一系列优异性能的新型复合材料(见表1)。

表1 碳纤维与金属材料的主要性能比较种类密度抗拉强度模量E 线膨胀系数碳纤维 1.6 150 13500 -0.1 铝 2.8 55 7240 20.9钢7.8 183 20400 11.3 钛合金 4.4 112 11200 7.2碳纤维根据原丝类型可分为聚丙烯腈(PAN)基、沥青基和粘胶基、木质素纤维基、其他有机纤维基等;根据力学性能可分为通用型、高性能型两种。

按碳纤维的功能可分为受力结构用碳纤维、耐焰用碳纤维、导电用碳纤维、润滑用碳纤维、耐磨用碳纤维和活性碳纤维等。

按制造条件和方法分为碳纤维、石墨纤维、活性碳纤维、气相生长碳纤维。

碳纤维主要有四种产品形式:纤维、布料、预浸料坯和短切纤维。

布料是指由碳纤维制成的织品;预浸料坯是将碳纤维按照一个方向一致排列,并将碳纤维或布料经树脂浸泡使其转化成片状;短切纤维指的是短丝(见表2)。

表2 碳纤维和深加工制品及其应用概况碳纤维长丝预浸料单项预浸料(无纬布)双向预浸料(带、布)束丝预浸料织物二维织物三维织物多维织物短切纤维碳纤维纸粒料微纤(研磨)镀、喷金属各种浸渍物短切复合纤维包覆塑料导线电缆二、国内外发展现状全球碳纤维生产中以聚丙烯腈基为主。

高性能碳纤维作为制造先进复合材料最重要的增强材料,世界各国都十分重视其应用开发,其应用范围也从满足性能要求高的航空、航天领域逐步向民用和文体领域推广。

(一)全球碳纤维产业现状国际上 PAN 基碳纤维的生产,从20 世纪60 年代起步,经过70~80 年代的稳定,90 年代的飞速发展,到21 世纪初其生产工艺技术已经成熟。

起初,碳纤维主要用于军工和宇航,经过40 余年的发展,其应用领域正在向工业领域和普通民用领域扩大。

我国碳纤维的发展及现状分析

我国碳纤维的发展及现状分析碳纤维是一种纤维状碳材料。

它是一种强度比钢大、密度比铝小、比不锈钢耐腐蚀性强、比耐热钢耐高温、又能像铜那样导电,具有许多宝贵的电学、热学和力学性能的新型材料。

碳纤维主要被制成碳纤维增强塑料这种复合材料来应用。

每一根碳纤维由数千条更微小的碳纤维所组成,直径大约5滋m~8滋m。

在原子层面的碳纤维跟石墨很相近,由一层层以六角型排列的碳原子构成。

碳纤维与石墨两者的差别在于层与层之间的连接。

石墨是晶体结构,它的层间连接松散,而碳纤维不是晶体结构,层间连接是不规则的,这样可防止滑移,增强物质强度。

一般碳纤维的密度为1750kg/m3,导热能力高但传电能力低,碳纤维的比热容量亦比铜低。

当加热的时候,碳纤维会变厚、变短。

虽然碳纤维的天然颜色是黑色,但科学家可以把它染成不同的颜色。

我国碳纤维产品市场现状我国碳纤维的生产和使用尚处于起步阶段,,国内碳纤维生产能力仅占世界高性能碳纤维总产量的0.4%左右,国内用量的90%以上靠进口。

而PAN原丝质量一直是制约我国碳纤维工业规模化生产的瓶颈。

另外,碳纤维长期以来被视为战略物资,发达国家一直对外实行封锁。

因此,业内专家认为,强化基础研究是创新之本,是发展国内碳纤维工业的根本出路。

我国早在上世纪六七十年代就开始了碳纤维的研究工作,几乎与世界同步。

经过30多年的努力,已经研制出接近日本东丽公司T300水平的碳纤维产品,但产量和品质都远不能满足国内需求,与国外差距甚远。

与国际先进水平相比,国产碳纤维的突出问题是碳纤维强度低,均匀性和稳定性都较差,发展水平比发达国家落后了近20年~30年,而且生产规模小,技术设备落后,生产效益不理想。

目前全球碳纤维产能约3.5万吨,我国市场年需求量6500吨左右,属于碳纤维消费大国,但我国碳纤维2007年产量仅200吨左右,而且主要是低性能产品,没有形成规模化产业,绝大部分依赖进口,价格非常昂贵,比如标准型T300市场价格每千克曾高达4000元~5000元。

浅谈我国碳纤维产业的现状及发展对策要点

浅谈我国碳纤维产业的现状及发展对策1 我国碳纤维产业的现状随着我国经济的不断发展,人们对环境越来越重视,低碳的、可持续的经济也越来越受到人们的青睐。

碳纤维因为其卓越的性能,成为人们心目中理想的众多领域的低碳环保替代材料。

碳纤维是一种新型高性能纤维材料,具有低密度、高强度、高模量、耐高温、耐摩擦、耐腐蚀、抗疲劳、导电、导热等优良的性能,因此能够以复合材料的形式减轻构件的重量,提高其相关的技术性能。

由于碳纤维这些良好的性能,它被广泛应用于国防军事、土木建筑、航空航天、体育休闲、汽车、能源以及医疗卫生等领域。

此外,碳纤维在石油开采、电子通信、基础设施等领域也有着广泛的应用。

随着科技的发展,碳纤维应用的领域也会与日俱增。

我国从20世纪60年代后期开始研制碳纤维及原丝,至今已有四十余年。

经过近四十年的发展,在碳纤维生产技术和工艺上都有了一定的突破,并且也已经建立了一定的碳纤维生产基础。

但是总的来说,我国碳纤维产业基础薄弱,生产水平较低,发展速度缓慢,核心技术还没突破,碳纤维质量差。

与此相比,我国碳纤维的需求却急剧增长,对碳纤维质量的要求也越来越高。

2 我国碳纤维产业存在的问题2.1碳纤维生产技术不过关由于碳纤维应用领域涉及到一个国家的军事和国防,因此,各个国家都对碳纤维的技术和生产设备进行保密,无论是技术的转让还是成套生产设备的引进都是不可能的。

同时,由于各种原因,虽然我国碳纤维技术的研究已经历了近四十年,但是在核心技术上却仍然难有实质性的突破。

由于缺乏核心自主知识产权的技术支撑,没有掌握完整的碳纤维核心关键技术,国产原丝技术不过关,含有较多的杂质。

目前我国只能小规模地生产T300级的碳纤维,年产量在200吨左右,而且质量也不稳定。

对于高级别的T700、T800的碳纤维,我国还不具备生产能力。

2.2我国的碳纤维生产分散、价格高、质量不稳定目前我国碳纤维的生产和投资遍布中国20多个省份,而且规模大小不一,技术水平也参差不齐,造成生产分散,难以做大做强。

国内外碳纤维综述

国内外碳纤维综述引言:碳纤维是一种轻质高强度的材料,具有优异的机械性能和化学稳定性。

近年来,随着科技的进步和工业需求的增长,碳纤维在航空航天、汽车制造、体育器材等领域得到了广泛应用。

本文将综述国内外碳纤维的发展历程、制备技术以及应用领域。

一、碳纤维的发展历程碳纤维的研究始于20世纪50年代,当时美国、英国等国家开始对碳纤维的制备和性能进行研究。

最早的碳纤维是通过将聚丙烯纤维炭化而得到的,但其性能较差,应用受限。

随着研究的深入,人们发现将聚丙烯纤维预氧化后再炭化可以得到较高性能的碳纤维。

在20世纪70年代,日本科学家发明了一种新的碳纤维制备方法,即将聚丙烯纤维预氧化后,在高温下进行炭化,得到了高性能的碳纤维。

此后,碳纤维的研究逐渐成熟,各国纷纷投入到碳纤维的制备和应用研究中。

二、碳纤维的制备技术碳纤维的制备技术主要包括纺丝、预氧化、炭化和热处理等步骤。

纺丝是将聚合物溶液通过旋转的离心力拉伸成纤维。

预氧化是将纺丝得到的聚合物纤维在氧气中进行氧化,以增加纤维的炭化性能。

炭化是将预氧化纤维在高温下进行热解,使其转化为纯碳纤维。

热处理是对碳纤维进行退火或高温处理,以改善其性能。

目前,碳纤维的制备技术已经非常成熟,可以实现大规模生产。

三、碳纤维的性能特点碳纤维具有很高的强度和刚度,比重轻,具有良好的耐腐蚀性和耐高温性。

其弯曲强度和拉伸强度分别是钢铁的2倍和5倍,而比重却只有钢铁的1/4。

此外,碳纤维还具有良好的疲劳性能和耐久性,可以长期使用而不出现断裂和损坏。

由于碳纤维具有这些优异的性能,使得它在航空航天、汽车制造、体育器材等领域有着广泛的应用前景。

四、碳纤维在航空航天领域的应用航空航天领域对材料的要求非常严苛,碳纤维正是满足这些要求的理想材料之一。

碳纤维的高强度和轻质特点使得飞机和航天器的结构更加轻量化,从而减少能源消耗和排放。

此外,碳纤维还可以用于制造飞机的机翼、机身等部件,提高飞机的飞行性能和安全性。

碳纤维产业发展总结汇报

碳纤维产业发展总结汇报碳纤维产业是一种新兴的高新技术产业,以其优异的性能和广泛的应用领域而备受关注。

碳纤维产业在过去几年中取得了长足的发展,并在多个领域取得了重要的突破。

本文将对碳纤维产业的发展进行总结,并探讨其未来的发展前景。

首先,碳纤维产业在材料科学领域取得了显著的进展。

碳纤维具有轻质、高强度、高模量、耐腐蚀等优点,被广泛应用于航空航天、汽车制造、体育器材等领域。

该行业的发展推动了材料科学领域的创新,并为其他相关产业的发展提供了有力支持。

其次,碳纤维产业在环保领域起到了重要的作用。

相比于传统的材料如钢铁和铝合金,碳纤维具有更低的密度和更高的强度,能够有效减少材料的使用量,降低能源的消耗。

此外,碳纤维的废弃物可以进行回收再利用,减少了对自然资源的依赖,有利于推动循环经济的发展。

再次,碳纤维产业在国家经济发展中发挥了重要作用。

碳纤维产业通过与其他相关产业的合作,形成了产业链,带动了相关产业的发展。

例如,在汽车制造领域,碳纤维的广泛应用促进了轻量化技术的推广和车辆燃油效率的提升,提高了汽车产业的竞争力。

此外,碳纤维产业还为国家提供了大量的就业机会,促进了经济的发展。

然而,碳纤维产业仍面临一些挑战和问题。

首先,碳纤维的生产成本较高,限制了其在大规模应用中的推广。

其次,碳纤维的生产过程对环境造成了一定的污染,需要进一步优化和改进。

此外,碳纤维产业还面临市场需求波动、技术创新不足等问题。

针对以上问题和挑战,我国政府和企业已经采取了一系列的措施。

首先,政府加大了对碳纤维产业的支持力度,推行相关政策和措施,鼓励企业进行技术创新和研发。

其次,企业增加了对碳纤维产业的投入,加大了自主创新力度,在产品质量和性能上取得了显著的提升。

此外,企业加强了技术合作和交流,提高了碳纤维产业的整体竞争力。

展望未来,碳纤维产业将继续保持快速发展的态势。

随着新能源汽车、航空航天等领域的快速发展,对碳纤维的需求将不断增加。

同时,随着技术的进一步创新和成熟,碳纤维的生产成本将进一步降低,推动其在更多领域的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A Brief History of the Composites IndustryThe first known FRP (Fiber Reinforced Composites) product was a boat hull manufactured in the mid 1930s. FRP composites applications have revolutionized the aerospace, sporting goods, marine, electrical, corrosion-resistance, and transportation industries. FRP composite materials date back to the early 1940s in the defense industry, particularly for use in aerospace and naval applications. The U.S. Air Force and Navy capitalized on FRP composites’ high strength-to-weight ratio and inherent resistance to weather and the corrosive effects of salt air and sea. The rapid development and use of composite materials beginning in the 1940s had three main driving forces.itary vehicles, such as airplanes, helicopters, and rockets, placed a premium on high-strength, lightweight materials.2.The emergence of new, lightweight polymers offered solutions for a variety of uses,provided something could be done to increase the mechanical properties of plastics.3.The extremely high theoretical strength of certain materials, such as glass fibers, wasbeing discovered to solve the problems posed by the military's demands.By 1945, over 7 million pounds of fiberglass were being used in military applications. The benefits of FRP composites, especially their corrosion resistance capabilities, were communicated to the public sector. Fiberglass pipe was first introduced in 1948, its widest areas of use being within the corrosion market and the oil industry. FRP composites proved to be a worthy alternative to other traditional materials even in the high-pressure, large diameter situations of chemical processing. The 1950s brought new revolutionary applications for FRP composites. The same technology that produced the reinforced plastic for the Manhattan Project in World War II spawned the development of high performance composite materials carbon fiber for solid rocket motor cases and tanks in 1960s and 1970s. Now, high-performance race cars are the proving ground for technology transfer to passenger vehicles. High performance composite materials have been demonstrated in advanced technology aircraft such as the F-117, F-18, V22 and F35 Stealth Fighters, and the B-2 Bomber. Currently, FRP composites are being used for space applications and are involved in several NASA test initiativesThere were three principal driving forces that led to the interest and investment in composite materials in the United States in the mid-1950s and 1960s.1.The demand for lower weight and higher rigidity for aerospace structures, electronics,sports equipment, and other applications;2.the solid-state theory's predictions of extremely high potential crystal strengths, morethan 1 million psi tensile strengths, and elastic moduli of more than 100 million psi; and3.the flourishing U.S. economy.From the late 1960s to late 1970s, cyclical global recessions and the oil crisis slowed the growth of the composites industry. Many businesses collapsed during this period and many raw material producers either withdrew from the market or consolidated their business. Nowadays the composites industry has settled into a mature phase as new market sectors for composites continue to appear, such as sporting goods, wind turbine blades, and the automotive industry. These emerging applications demand the development of materials and manufacturing processeswith low cost, high throughput, and high consistency. As these applications continue to mature, composites are being transformed from exotic materials into commonly used industrial materials. Therefore, the next 50 years could be even more eventful than the last 50 years for the composites industry.A Brief History of the Carbon Fiber IndustryThe earliest known commercial use of carbon fibers was the carbonization of cotton and bamboo fibers for incandescent lamp filaments in the late 1800s. Practical commercial uses of carbon fibers for reinforcement began in the 1960s. Union Carbide Corporation during World War II investigated the carbonization of rayon and PAN (polyacrylonitrile). In 1959 and 1962, two processes for manufacturing high strength and high modulus carbon fibers from rayon and PAN precursor fibers were invented simultaneously. In 1963, high modulus carbon fibers made from pitch were invented. The following precursor materials were considered for producing carbon fibers: rayon, PAN, pitch, polyesters, polyamides, polyvinyl alcohol, polyvinylidene, poly-p-phenylene, and phenolic resins. Of these materials, rayon, PAN and pitch have been found to offer the greatest mechanical properties.Early carbon fibers were made from rayon. Today more than 90% of the commercially marketed carbon fibers are made from PAN. PAN-based carbon fibers possess higher strength-modulus and failure strain with high yield compared to fibers made from pitch or rayon. Rayon-based carbon fibers have very low yield (10%-30% depending on the precursor) and are difficult to process compared to PAN-based carbon fibers. Today no carbon fiber is produced in the United States from rayon. Pitch-based carbon fibers provide properties not readily obtained with PAN-based fibers such as higher modulus, and good thermal and electrical properties. Pitch-based carbon fiber is used in specialty applications. The current technologies for producing carbon fiber use the thermal decomposition of precursor fiber materials.The successful commercial production of carbon fiber started in 1960 with the aerospace and defense industries’ requirements of high performances of high stiffness and strength for lightweight materials. After years of boom-and-bust cycles, the global carbon fiber industry has recently experienced a significant resurgence due to increasing demand for the technology in a wide range of applications. This resurgence is driven largely by demand for carbon fiber and advanced composite materials from the industrial, aerospace, sporting goods, and, increasingly, wind energy industries. The competitors in the marketplace continue to maneuver strategically to take advantage of the current supply constraints and establish long-term relationships with selected customers, often at pre-set prices.The market for carbon fiber has experienced excellent growth in recent years. The growth rate for the last 23 years averaged about 12%. The global carbon fiber industry is slated to grow to $0.9 billion by the year 2010, with the market for finished carbon fiber reinforced composites parts set to grow to $9.9 billion in the same period. The rapid increase in demand for carbon fiber for new applications (wind energy and industrial applications) and the shortage of PAN precursor fiber supply created significant price increases recently. The composite materials industry requires large, capital-intensive equipment with long product development and qualification cycles. The world's carbon fiber producers are attempting to forecast demandthrough 2014 and beyond. They are increasing production capacities by simultaneously considering the addition and geographic placement of new production facilities.Prior to 1991, the carbon fiber industry was driven by the Department of Defense and defense industries. These high performance carbon fibers are produced in small tows ranging from 1,000 (1K) filaments to 12,000 (12K) filaments per tow. After the end of the cold war and with the collapse of the USSR, the demand for carbon fiber dropped sharply and the carbon fiber industry experienced its share of consolidation and restructuring through various acquisitions, similar to contractions in the defense industries. Cytec purchased Amoco’s carbon fiber business that was purchased from BASF’s manufacturing plant and equipment in Rock Hill, South Carolina, in 1993. Hexcel acquired Hercules PAN and carbon fiber business in Decatur, Alabama, and Salt Lake City, Utah, in 1993. Zoltek bought equipment from Stackpole, Courtaulds, and Cydeca, Mexico. RK Carbon was sold to Sigri Great Lakes Carbon (SGL). The impacts of the drop in demand for carbon fiber in 1995 through 2000 were:1.all carbon fiber producers were operating below their capacity (less than 60%);2.the price of carbon fiber was reduced;3.dependence on defense and aerospace markets was reduced; and4.the market for carbon fiber expanded into commercial aerospace, industrial, sportingequipment, energy and automotive applications.By 2002, this resulted in increasing the demand for carbon fiber and the need for carbon fiber at affordable prices to meet the competitive requirement in these new market segments. The result of these changes in the market demand created the needs for low cost carbon fibers and the large expansion of carbon producers manufacturing capacities.Splittable PAN fiber large tow, based on textile industry tow of more than 320K filaments, provided the precursor for producing commercial grade carbon fiber that met the industrial applications of carbon fiber at affordable and competitive prices. The tow sizes for aerospace grade carbon fiber range from 1K - 12K filaments, and their prices could be as high as $200/lb depending on the carbon fiber class (high modulus). Composites manufacturing technologies during the last 50 years were developed and implemented for these small tow sizes. The commercial large tow sizes are 50K – 84K and their current prices are around $8/lb - $12/lb depending on the volume. Large tow carbon fibers are manufactured in the standard modulus type (approximately 30 – 35 Msi tensile modulus). Also, large tow carbon fiber has been successfully used in many industrial applications, such as automotive, sporting equipment, and wind energy. There are some difficulties and issues in the manufacturing of composite structures and components made from large tow carbon fiber tows using technologies for the small carbon fiber tows. These issues are being addressed and researched to take advantage of the large carbon fiber tow competitive prices. In the last five years, many carbon fiber producers are marketing carbon fiber in 24K, 36K, and 50K tow sizes. These intermediate size tows have been successfully used in weaving and filament winding processing technologies to overcome the large tow processing difficulties. The PAN-based carbon fiber commercial grade large tow producers are Zoltek, SGL Carbon, TohoTenax (at the former Fortafil location), and Mitsubishi/Grafil. It is estimated that current uses of large tow represent approximately 25% - 30% of the carbon fiber market; it is expected to increase to approximately 40% by 2012.The price of carbon fiber and carbon fiber products has hindered the expansion and utilization of carbon fiber materials into new and emerging markets. Also, carbon fiber price and the market volume have kept carbon fiber materials from becoming commodity materials. The current business models, adopted by composites product producers and end users of carbon fiber materials, demand high quality materials at stable, affordable prices. The demands of reducing material costs, improving quality, and reducing inventories have pushed the carbon fiber material suppliers to integrate and consolidate their manufacturing and business operations. The following approaches have been adopted by the carbon fiber industry:1.Integration of precursor production facilities and carbon fiber conversion facilities. TheJapanese companies have the advantage in these areas. Most of the Japanese carbon fiber producers have a long history in textile and PAN precursor production. Also, Japanese carbon manufacturers are in close business cooperation with end users to create markets for their carbon fiber material products.2.Acquisition of textile manufacturing facilities and conversion of these facilities toproduce precursor for carbon fiber (Zoltek).3.Integration of carbon manufacturing facilities with other post materials processingoperations to provide ready-to-use raw materials for the manufacturing of composites products and structures (weaving, braiding, prepregging, resin development and impregnation). This integration adds value to the supplied material product forms and reduces the user’s effort in developing the required material forms (resin selection, material types, control of the incoming material quality, manufacturing costs, and focusing of the composite product production).4.Development of market applications for carbon fiber material by cooperative effortsbetween the material suppliers and the end users for new and emerging market applications (such as wind energy, offshore oil exploration and production, energy and automotive).In the half-century since PAN-based carbon fiber was invented, Asian, U.S. and European companies have successfully manufactured and commercialized PAN-based and pitch-based carbon fibers. Presently, the carbon fiber industry consists of three Japanese companies, four European and U.S. companies, and one Taiwanese company. The three Japanese companies have 65% -70 % of the carbon fiber market share. Other countries such as Russia, India, Korea, and China are entering the carbon fiber manufacturing industry. Demand is growing steadily, particularly in civil aircraft, energy, automotive, and general industry. The forecasted demand for carbon fiber is approximately 40,000 metric tonnes in 2010. The world's leading carbon fiber producers currently are:1.Cytec Industries2.Hexcel Corporation3.Mitsubishi Rayon Co., Ltd.4.SGL Group5.TohoTenax (Teijin Limited)6.Toray Industries7.Zoltek Companies。