变频器散热器设计资料

变频器散热与散热

变频器散热与散热变频器是一种能够调节电机运行速度的电气装置,广泛应用于工业生产和机械设备中。

然而,由于变频器工作时会产生大量热量,散热成为了一个重要的问题。

本文将探讨变频器散热的原理和方法,以及如何提高散热效果,保障变频器的正常运行。

一、散热的重要性在变频器工作过程中,电子元件会产生热量,如果散热不及时,温度将逐渐升高,可能会导致变频器内部元件的失效甚至损坏。

因此,合理的散热设计和措施是确保变频器正常运行的关键。

二、散热原理1. 热传导:通过直接接触,将热量从高温区域传递到低温区域。

变频器通常采用导热材料,如铝制散热片或散热器,来帮助热量传导。

2. 对流散热:通过液体或气体的流动,将热量带走。

变频器通常采用风扇或风道进行对流散热,将热量快速地带走。

3. 辐射散热:通过辐射热量的方式进行散热。

变频器通常采用散热片来增加散热面积,提高辐射散热效果。

三、散热设计与方法1. 外壳设计:变频器外壳应采用导热性能良好的材料,如铝合金。

外壳的表面积应适当增加,以增加辐射散热的效果。

2. 风扇散热:在变频器外壳上设置风扇,通过强制对流的方式加速热量的散发。

风扇的选型要符合散热需求,确保风扇的风量和噪音都能满足要求。

3. 风道设计:风扇散热时,风道的设计也非常重要。

合理的风道设计可以提高风流的速度和方向,增加散热效果。

4. 导热材料:变频器内部的散热片和散热器应采用导热性能好的材料,如铝、铜等,以提高热传导效果。

5. 空间布局:在变频器的安装中,应合理安排变频器与其他设备的间距,避免热量的相互干扰。

6. 温度监控与保护:在变频器的设计中,应考虑温度监控和保护机制,如果温度超过安全范围,及时停机或降低负载,避免设备损坏。

四、提高散热效果的措施1. 减少负载:合理调整变频器的输出功率和频率,降低负载,减少能量转化为热量的程度。

2. 防尘处理:变频器内部元件的散热效果容易受到尘埃和杂质的影响,应定期清洁和防尘处理。

3. 避免过度密封:如果变频器处于封闭的环境,应注意避免过度密封,以保证散热的通畅。

高压变频器的通风与散热设计

高压变频器的通风与散热设计摘要:在石油、化工、电力、煤矿等工业生产领域对变频器的可靠性要求极高。

影响变频器可靠性的因素很多,通风散热是重要因素之一。

因此,解决好变频器设计过程中的散热与通风是一个至关重要的环节。

散热能力决定变频器的输出电流能力,从而影响输出转距能力,为此就要优化散热与通风方案,进行合理设计,实现设备的高效散热,这对提高设备的可靠性是很重要的。

高压变频器工作时的热量主要来源于隔离变压器、电抗器、功率单元和控制系统等,其中功率器件、功率单元及功率柜的散热与通风设计最为重要。

关键词:高压变频器;散热与通风;设计一、功率单元散热功率单元中的元器件主要包括整流二极管、IBGT模块、电容、快速熔断器、母线开关器件驱动电路以及其它一些保护电路等。

除二极管整流模块与IGBT模块外,其余元器件由于在功率单元中通过支架等方式安装,在保证足够的空间距离与必要轻微空气的对流的条件下,已能满足其散热要求。

因此功率单元的散热设计主要考虑二极管整流模块与IGBT模块的散热要求即可。

功率器件的损耗功率所产生的温升需由散热器来降低,通过散热器增加功率器件的导热和辐射面积、扩张热流以及缓冲导热过渡过程,直接传导或借助于导热介质将热量传递到冷却介质中,如空气、水或水的混合液等。

目前在高压变频器中主要用到的冷却方式为强制空气冷却、循环水冷却和热管散热器冷却。

由于空气冷却比较简单,不存在热管散热的复杂性及水冷的凝露问题,所以在通常情况下大多都会首先选择空气冷却。

空气冷却用的散热器通常是一块带有很多叶片的良导热体,散热器热阻估算公式如下:式中:k为散热器热导率;d和A分别为散热器的厚度和面积,分别以cm和cm2表示;C为一个与散热器表面和安装角度有关的修正因子。

此式在空气温度不超过45℃时成立,通常利用式(1)估算散热器的散热能力。

二、散热器的选择及注意事项功率器件是大多数电子设备中的关键器件,其工作状态直接影响到整机的可靠性及稳定性。

变频器中的IGBT模块损耗计算及散热系统设计

变频器中的IGBT模块损耗计算及散热系统设计一、本文概述随着电力电子技术的快速发展,变频器作为电能转换与控制的核心设备,在工业自动化、新能源发电、电动汽车等领域得到了广泛应用。

绝缘栅双极晶体管(IGBT)作为变频器的关键功率器件,其性能直接影响到变频器的效率和可靠性。

IGBT模块的损耗计算和散热系统设计是变频器设计中的重要环节,对于提高变频器性能、降低运行成本、延长设备寿命具有重要意义。

本文旨在探讨变频器中IGBT模块的损耗计算方法和散热系统设计原则。

我们将分析IGBT模块的工作原理和损耗产生机制,包括通态损耗、开关损耗等。

在此基础上,我们将介绍损耗计算的数学模型和计算方法,以及如何通过实验手段验证计算结果的准确性。

我们将重点讨论散热系统的设计原则和优化方法,包括散热器结构设计、散热风扇的选择与控制、散热系统的热仿真分析等。

本文将总结一些实际应用中的经验教训,提出针对IGBT模块损耗计算和散热系统设计的优化建议,为变频器设计工程师提供有益的参考。

通过本文的研究,我们期望能够为变频器设计中的IGBT模块损耗计算和散热系统设计提供理论支持和实践指导,推动变频器技术的持续发展和应用创新。

二、IGBT模块损耗计算绝缘栅双极晶体管(IGBT)是变频器中的关键元件,其性能直接影响变频器的效率和可靠性。

IGBT模块的损耗计算是散热系统设计的基础,对于确保变频器的稳定运行具有重要意义。

IGBT模块的损耗主要包括通态损耗和开关损耗两部分。

通态损耗是指IGBT在导通状态下,由于电流通过而产生的热量损耗。

开关损耗则发生在IGBT的开通和关断过程中,由于电压和电流的乘积在时间上的积分不为零,导致能量损失。

通态损耗的计算公式为:Pcond = Icoll * Vce(sat),其中Icoll 为集电极电流,Vce(sat)为饱和压降。

饱和压降是IGBT导通时电压降的一个重要参数,它与集电极电流、结温和门极电流等因素有关。

通用变频器的散热优化设计

通用变频器的散热优化设计摘要:变频器是改变输出频率和输出电压控制交流电动机转速的调速控制装置,广泛应用在石油化工、电力等行业。

变频器散热分为风冷、水冷和油冷等,笔者工作中遇到的变频器功率达到数百上千千瓦,变频器多采用强制风冷散热方式,风冷变频器和其他冷却方式相比复杂性不高也较可靠。

随着现代工业的快速发展,冶金、陶瓷等行业对通用变频器的结构尺寸要求越来越紧凑,系统的热流体积密度越来越大,这给系统的散热设计也带来了一定的难度,变频器的热设计显得越来越重要。

在变频器的整机设计中,机箱的散热通风结构和散热器的选择对系统的散热是至关重要的环节。

基于此,本文主要对通用变频器的散热优化设计进行论述,详情如下。

关键词:通用变频器;散热;优化设计引言目前,在实际变频器开发的项目中,大多数主要是根据工程设计经验和结构尺寸选择合适的散热器,并根据测试结果来调整散热器的结构。

缩短散热器的设计周期和成本,对项目的开发具有实际的意义。

散热器的种类主要分为铝型材散热器和插片式散热器,与插片式散热器相对比,铝型材散热器肋片和基板之间没有接触热阻,尺寸和种类繁多能满足不同产品应用场合的要求,在变频器中采用较多。

1变频器故障分级变频器在实际使用过程中发生的二类故障,对变频器造成的危害相对较大。

工作人员必须掌握正确的变频器二类故障的诊断和维修方法,才能保证变频器的正常稳定运行。

常见的变频器二类故障主要有速度故障、逆变器开关器件开路故障等几种。

变频器在运行过程中如果SSF发生了故障,就会导致变压器闭环系统开环而损坏变频器或其他相关设施,严重的还会造成人员伤亡等安全事故。

所以,工业企业在日常生产过程中,必须充分重视变频器二类故障诊断和分析工作。

工作人员在诊断变频器速度传感器故障时,应该根据变频器使用的实际情况,采取硬件检测法与软件诊断法相结合的方式,诊断和分析变频器发生的故障。

虽然使用硬件检测法可有效提升变频器二类故障的诊断速度,但是使用该方法不但大幅增加变频器的运行成本,而且只适用于电压输出类型速度传感器故障的检测,而无法进行气体类型传感器故障的检测。

变频器散热系统设计

1、依据负载计算功率器件的损耗【1】;2、功率器件及散热器的热阻计算及建模仿真,求取散热器与功率器件各点的温度【1】;3、根据各点的温升以及实际环境条件,调整风扇选型、散热器以及风道设计,确定最终的散热系统方案【1】。

(一)损耗的计算以IGBT模块为例,损耗分为开关损耗和导通损耗。

其中开关损耗又分为IGBT芯片的开关损耗和DIODE芯片的反向恢复损耗,其计算公式如下:由上式可知:开关损耗与开关频率成正比,与输出电流成正比,与直流电压成正比。

导通损耗也分为IGBT芯片的导通损耗和DIODE芯片的导通损耗,计算一般分为:通过简化可以得到以下公式:上述参数也可以通过线性拟合来获知,从而得到实际电流时的导通损耗。

在实际损耗计算中,还要考虑结温影响、过载损耗、不同工况条件下损耗等因素。

(二)热阻的计算及建模仿真热阻表示热量在热流路径上遇到的阻力大小,反映介质或介质间的传热能力的大小,表明了1W热量所引起的温升大小,单位为℃/W或K/W。

(一般表达热阻时,需说明从某处到某处的热阻,可以分别表示)对于IGBT的热阻,可以通过器件手册中的数据获悉其结壳的热阻Rjc。

散热器的热阻以强制空气冷却用散热器为例,热阻经验公式为:式中,k为散热器热导率,单位W/(cm·℃);d为散热器基板厚度,单位cm;A为散热器有效散热面积,单位cm2;C1为散热器表面状况和安装状态相关系数,散热器水平安装与垂直安装的散热效果不同;C2为强迫风冷条件下散热器相对热阻系数;C3为空气换热系数。

在设计工作中,还应考虑导热硅脂的热阻和不同风扇的风量等因素,并通过实际测试结果与计算值对照进行建模仿真,求取功率器件和散热器各关键点的温升。

(三)散热系统的设计一般应用中,均设置散热器温升为40K,环境温度为40?C,那么计算结果应该不高于80?C。

如果计算结果高于80?C,则需要对散热系统进行优化改进以降低热阻,以保证功率器件结温处于安全值内(以最高结温为175℃的四代IGBT为例,应确保应用中最高结温在150℃以内)。

变频器柜的散热设计

第47卷第2期2020年6月有色金属设计Nonferrous Metals DesignVol.47No.2June.2020变频器柜的散热设计王夕旭,王光辉(昆明有色冶金设计研究院股份公司,云南昆明650231)摘要:现代工矿企业已经基本电气化。

随着电机的功率越来越大,变频调速性能的不断提高,变频驱动的大规模应用也就随之而来。

变频器比较娇贵,实际工程中常出现散热不良和粉尘过多导致的故障。

这就让本是为了生产效率服务的工具变成了需T特殊照顾的“宝贝”。

如何让变频器工作得更加稳定高效,减少不必T的损坏与维护,就成了摆在设计者和用户面前的一大课题。

该文将从半导体热击穿出发,探讨变频柜的结构设计如何服务于变频器的散热。

关键词:变频柜;发热;散热方式;热击穿中图分类号:TM921文献标识码:A文章编号:1004-2660(2020)02-0062-08Heat Dissipation Design of Inverter CabinetWang Xixu,Wang Guanghui(Kunming Engineering&Research Institute oO Nonferrous Metallurgy Co.,Ltd.,Kunming650231,China) Abstract:Modem i ndustrial and mining enterprises have basicalSy completed electrification.With the increasing powec of the motor and the continuous impmvemeni of the vamab.frequency speed mgulation pemormanca, the large—scale application of variabSe frequency drive wilS follow.Inverterc arc relativeSy expensive,and faii-ums caused by poor heat dissipation and excessive dusi oOen occur in actual projects.This turns the tod originally intended for production eOcienca inti a(baby”that requires special care.How i make the inemei'work more stable and ficient,reduca unnecessary damage and maintenanca,has become a major issue io front of desionem and users.This paper wiH start from the semiconductoe thermal breakdown and discuss how the stma-tume desion of the inverteo cabinet serves the heat dissipation of the inverteo.Keywords:Inverteo cabinet;Heating;Heat dissipation mode;Thermal breakdowno引言现代工矿企业已经基本电气化,而在这当中各类电机则是当之无愧的主角%随着生产工艺越来越复杂,产量不断提高,电机的功率越来越大,加之变频技术的日新月异,变频器每千瓦单价的不断下降,调速性能的不断提高,效率和功率因数的巨大优势,变频驱动的大规模应用浪潮也就随之而来。

高压变频器散热与冷却系统的设计

高压变频器散热与冷却系统的设计摘要:虽然高压变频调速系统效率比较高,但是在实际运行中仍然会产生2%~4%的损耗,全部转化成热量散失在大气中。

要求散热系统可以将此部分热量全部排除,避免温升过高对高压变频器运行产生影响。

因此,需要基于变频器热量来源特点,根据实际情况进行计算设计,对散热系统进行优化。

关键词:高压变频器;散热;冷却系统;设计1、前言高压变频器现在基本上已经采用驱动交流化,以及功率变频器等高频化技术,在持续运行过程中,单位体积所散热量逐渐增加。

基于高压变频器运行稳定性和可靠性要求,必须要重点做好散热系统的设计,选择有效的冷却技术,做好各个部分设计优化。

2、高压变频器散热系统设计要点2.1功率单元散热设计(1)设计要点。

对高压变频器功率单元进行散热设计时,对象主要为整流二极管、逆变模块等。

将单元串联多电平结构高压变频器作为对象,其功率器件为IGBT,散热系统设计需要合理选择功率器件,保证元器件与原材料热稳定性与耐热性良好。

还要根据实际情况来确定散热方法,提高散热速度,并降低环境温度。

同时,还要降低器件与设备内部发热量,选择应用功耗低的其间,严格控制发热元器件数量,并对开关频率进行优化,将内部发热总量控制在一个较低的水平。

(2)散热器设计。

主要从三个方面着手:第一,插片设计。

对插片长度、厚度、高度以及数量进行计算,根据实际情况选择,避免出现过度设计情况,减少材料的浪费。

第二,器件安装。

对于散热器上的各类器件,要保证安装方案的合理性,尽量将高发热量器件设置在此,对于损耗较大的器件,需要预留出较大的面积。

并且,所有散热器和功率器件的安装面均需要均匀涂抹散热硅脂,最大程度上降低接触热阻,并按照设计标准对力矩进行紧固处理。

第三,表面处理。

很对高压变频器表面会进行氧化处理,对其散热效果和热阻进行改善,提高器件散热效果。

(3)结温计算。

1)功率损耗。

高压变频器处于稳定运行状态时,功率单元耗散功率为为续流二极管、整流二极管以及IGBT总功率耗散。

高压变频器散热与通风的设计

高压变频器散热与通风的设计高压变频器散热与通风的设计1 引言在电力、化工、煤矿、冶金等工业生产领域要求高压变频器有极高的可靠性。

影响高压变频器的可靠性指标有多项,其中在设计过程中其散热与通风是一个至关重要的环节。

目前高压变频器有高-低-高式、元件直接串联式、中点箝位多电平式、单元级联式等多种方式,一般来讲,上述各种方式的高压变频器,其效率一般可达95~97%;但由于设备功率大,一般为mw级,在正常工作时,仍要产生大量的热量。

为保证设备的正常工作,把大量的热量散发出去,优化散热与通风方案,进行合理的设计与计算,实现设备的高效散热,对于提高设备的可靠性是十分必要的。

高压变频器在正常工作时,热量来源主要是隔离变压器、电抗器、功率单元、控制系统等,其中作为主电路电子开关的功率器件的散热、功率单元的散热设计、及功率柜的散热与通风设计最为重要。

2 功率器件的散热设计通常对igbt或igct模块来说,其pn结不得超过125℃,封装外壳为85℃。

有研究表明,元器件温度波动超过±20℃,其失效率会增大8倍。

功率器件散热设计关乎整个设备的运行安全。

2.1 在进行功率器件散热设计时应注意的事项(1) 选用耐热性和热稳定性好的元器件和材料,以提高其允许的工作温度;(2) 减小设备(器件)内部的发热量。

为此,应多选用微功耗器件,如低耗损型igbt,并在电路设计中尽量减少发热元器件的数量,同时要优化器件的开关频率以减少发热量;(3) 采用适当的散热方式与用适当的冷却方法,降低环境温度,加快散热速度。

以目前最常见的单元级联式高压变频器为例,对其中一个功率单元为例进行热设计。

功率器件采用igbt,其电路如图1所示。

2.2 损耗功率的估算在设备稳态运行时,功率单元内整流二极管、igbt、续流二极管总的功率损耗即为散热器的耗散功率。

因此热设计的第一步就是对上述器件的总功耗进行估算。

图1 功率单元电路图(1) igbt的功率损耗一般包括通态损耗、断态损耗、开通损耗、关断损耗和驱动损耗,在估算时主要考虑通态损耗、开通损耗与关断损耗;每一个igbt的通态损耗: (1)每一个igbt的开关损耗: (2)(2) 对续流二极管来讲,主要估算它的通态损耗与关断损耗;通态损耗: (3)关断损耗: (4)(3) 整流二极管在低频情况下的损耗功率主要为通态损耗,确定其通态功耗的简便方法是从制造厂给出的通态损耗功率与通态平均电流关系曲线直接查出。

变频器散热设计

UID 1240 精华 11 积分 6001 帖子 2314 综合能力 880 活力 1919 金钱 0 孤币 阅读权限 100 注册 2003-12-3 来自 上饶-北京

/forum/viewthread.php?tid=44160&extra=&page=1[2009-10-15 20:50:55]

你快乐,我快乐

4 17:42 #4

/forum/viewthread.php?tid=44160&extra=&page=1[2009-10-15 20:50:55]

ProE技术交流网站 proe技术交流培训论坛打造专业品质 - 孤峰论剑(结构、产品设计) - 变频器散热设计 - powered by Discuz! xjxhzj (我要飞翔)

UID 1240 精华 11 积分 6001 帖子 2314 综合能力 880 活力 1919 金钱 0 孤币 阅读权限 100 注册 2003-12-3 来自 上饶-北京

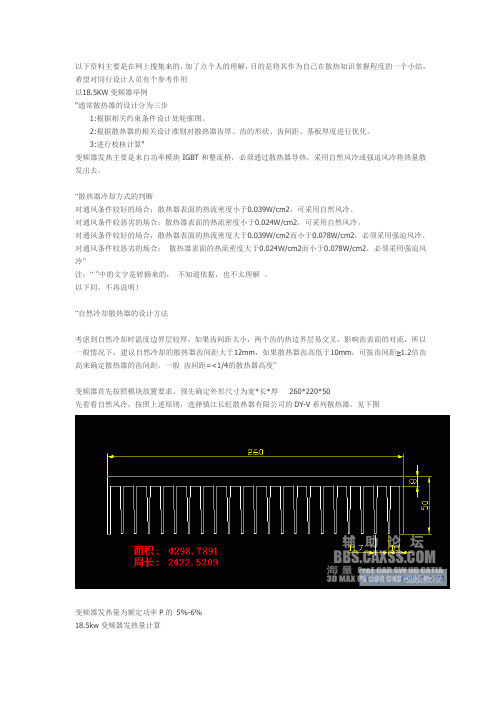

“散热器冷却方式的判断 对通风条件较好的场合:散热器表面的热流密度小于0.039W/cm2,可采用自然风冷。 对通风条件较恶劣的场合:散热器表面的热流密度小于0.024W/cm2,可采用自然风冷。 对通风条件较好的场合,散热器表面的热流密度大于0.039W/cm2而小于0.078W/cm2,必须采用强迫风冷。 对通风条件较恶劣的场合: 散热器表面的热流密度大于0.024W/cm2而小于0.078W/cm2,必须采用强迫风冷” 注:“ ”中的文字是转摘来的, 不知道依据,也不太理解 。 以下同,不再说明! “自然冷却散热器的设计方法 考虑到自然冷却时温度边界层较厚,如果齿间距太小,两个齿的热边界层易交叉,影响齿表面的对流,所以一般情况下,建议自然冷却的散热器齿间距大于12mm,如果散 热器齿高低于10mm,可按齿间距≥1.2倍齿高来确定散热器的齿间距,一般 齿间距=<1/4的散热器高度” 变频器首先按照模块放置要求,预先确定外形尺寸为宽*长*厚 260*220*50 先看看自然风冷,按照上述原则,选择镇江长虹散热器有限公司的DY-V系列散热器,见下图 [ 本帖最后由 xjxhzj 于 2007-1-26 08:51 编辑 ] 图片附件: 型材散热器图.gif (2007-1-24 15:27, 5.51 K)

变频器散热器

1.1 矿用隔爆滤波型变频器散热器简介随着我国工业的不断发展,对资源需求量也越来越大,对应的资源行业也成为我国重要的产业之一。

而传统的煤炭行业也成为我国资源行业中的重中之重。

变频器自80年代进入我国以来,在短短的二十年间里得到了非常广泛的应用。

为了适应煤矿节能和安全生产要求,煤矿用隔爆型变频器的使用也越来越多,其场合主要用于矿井下胶带运输机、提升绞车、风机、水泵、刮板运输机等负载类型,要求具有极高的可靠性。

影响变频器的可靠性指标有多项,其通风与散热就是一个至关重要的环节。

变频器正常工作时,产生高热量的元器件有隔离变压器、电子功率元件、电抗器和滤波器。

普通型变频器的结构是与外界相通的,通过与空气的自然交换,很容易解决其散热问题,但隔爆型变频器长期处于封闭的腔体内,热量在一个固定的小空间内循环,通过隔爆外壳与外界热交换,热量不能及时散出,所以其故障率随腔体的温度上升而增加,使用寿命随温度升高呈指数的下降。

这就要求我们根据实际情况合理的选择隔爆型变频器的散热方式。

本课题所研究的是一种矿用隔爆滤波型变频器散热器,包括散热器结构的设计和冷却介质的选择两方面的内容。

1.2 矿用隔爆滤波型变频器散热器的散热方法变频器的发热是由内部的损耗产生的。

在变频器中各部分损耗中主要以主电路为主,约占98%,控制电路占2%。

资料表明变频器的功耗一般为其容量的4~5%。

其中逆变部分约占50%,整流及直流回路约40%,控制及保护电路为5~15%。

10℃法则表明当器件温度降低10℃,器件的可靠性增长一倍。

为了保证变频器正常可靠的运行,就必须处理好变频器的散热问题。

而变频器散热的问题,主要则是变频器工作环境的温度及散热问题。

对于变频器的散热方法,通常分为以下三种:一、内装风扇散热内装风扇散热一般对于小容量的通用变频器使用。

通过正确的安装变频器,可以使变频器的内装风扇的散热能力达到最大化。

该内装风扇可以将变频器内部的热量带走。

通过变频器所在的箱体的铁板,进行最终散热。

高压变频器散热与通风的设计.

高压变频器散热与通风的设计硬件2009-06-02 10:56 阅读52 评论1字号:大中小1、引言在电力、化工、煤矿、冶金等工业生产领域要求高压变频器有极高的可靠性。

影响高压变频器的可靠性指标有多项,其中在设计过程中其散热与通风是一个至关重要的环节。

目前高压变频器有高-低-高式、元件直接串联式、中点箝位多电平式、单元级联式等多种方式,一般来讲,上述各种方式的高压变频器,其效率一般可达95~97%;但由于设备功率大,一般为mw级,在正常工作时,仍要产生大量的热量。

为保证设备的正常工作,把大量的热量散发出去,优化散热与通风方案,进行合理的设计与计算,实现设备的高效散热,对于提高设备的可靠性是十分必要的。

高压变频器在正常工作时,热量来源主要是隔离变压器、电抗器、功率单元、控制系统等,其中作为主电路电子开关的功率器件的散热、功率单元的散热设计、及功率柜的散热与通风设计最为重要。

2、功率器件的散热设计通常对igbt或igct模块来说,其pn结不得超过125℃,封装外壳为85℃。

有研究表明,元器件温度波动超过±20℃,其失效率会增大8倍。

功率器件散热设计关乎整个设备的运行安全。

2.1 在进行功率器件散热设计时应注意的事项(1)选用耐热性和热稳定性好的元器件和材料,以提高其允许的工作温度;(2)减小设备(器件)内部的发热量。

为此,应多选用微功耗器件,如低耗损型igbt,并在电路设计中尽量减少发热元器件的数量,同时要优化器件的开关频率以减少发热量;(3)采用适当的散热方式与用适当的冷却方法,降低环境温度,加快散热速度。

以目前最常见的单元级联式高压变频器为例,对其中一个功率单元为例进行热设计。

功率器件采用igbt,其电路如图1所示。

2.2 损耗功率的估算在设备稳态运行时,功率单元内整流二极管、igbt、续流二极管总的功率损耗即为散热器的耗散功率。

因此热设计的第一步就是对上述器件的总功耗进行估算。

图1 功率单元电路图(1) igbt的功率损耗一般包括通态损耗、断态损耗、开通损耗、关断损耗和驱动损耗,在估算时主要考虑通态损耗、开通损耗与关断损耗;每一个igbt的通态损耗:每一个igbt的开关损耗:(2)对续流二极管来讲,主要估算它的通态损耗与关断损耗;通态损耗:关断损耗:(3)整流二极管在低频情况下的损耗功率主要为通态损耗,确定其通态功耗的简便方法是从制造厂给出的通态损耗功率与通态平均电流关系曲线直接查出。

变频器热设计方案

变频器热设计方案变频器(Variable Frequency Drive,VFD)广泛应用于工业设备中,用于控制交流电动机的速度。

在使用变频器时,由于电力的转换和功率的调节,会产生大量的热量,如果不有效地散发热量,会导致变频器的失效和性能下降。

因此,变频器的热设计方案至关重要。

首先,变频器的热设计要考虑的是散热效率。

为了提高散热效率,可以采用散热片、风扇和散热管等散热元件。

散热片通常由铝材料制成,具有高导热性和较大的表面积,可以快速将热量传导到周围空气中。

同时,在散热片上安装风扇,可以通过对流将热量带走。

此外,散热管可以将散热元件和散热风扇连接起来,提高热量的传导效率。

其次,变频器的热设计还需要考虑外壳的散热。

外壳通常采用金属材料制成,如铁、铝等,具有良好的散热性能。

在外壳上设计散热孔或散热槽,可以增加散热面积,提高散热效果。

此外,可以考虑在外壳上安装散热风扇,增加对流散热方式,进一步提高散热效率。

再次,变频器的热设计还需要注意热传导的问题。

变频器内部的电子元件和散热元件之间需要良好的热传导,以确保热量能够有效地从热源传递到散热元件。

可以使用导热硅脂或导热胶固定电子元件,并提高热导率,增加热传导效果。

最后,变频器的热设计还需要考虑环境条件。

如果变频器工作环境的温度较高,会增加散热的难度。

可以通过增加散热风扇数量、使用更高效的散热元件等方式来增加散热效果。

同时,还可以增加环境温度传感器,实时监测环境温度,并自动调节散热风扇的转速,以保持变频器的工作温度在安全范围内。

综上所述,变频器的热设计方案需要综合考虑散热效率、散热元件、外壳散热、热传导和环境条件等因素。

通过合理的热设计,可以有效地散发变频器产生的热量,保证变频器的正常工作和长寿命。

散热设计

以下资料主要是在网上搜集来的,加了点个人的理解,目的是将其作为自己在散热知识掌握程度的一个小结,希望对同行设计人员有个参考作用以18.5KW变频器举例"通常散热器的设计分为三步1:根据相关约束条件设计处轮廓图。

2:根据散热器的相关设计准则对散热器齿厚、齿的形状、齿间距、基板厚度进行优化。

3:进行校核计算"变频器发热主要是来自功率模块IGBT和整流桥,必须通过散热器导热,采用自然风冷或强迫风冷将热量散发出去。

“散热器冷却方式的判断对通风条件较好的场合:散热器表面的热流密度小于0.039W/cm2,可采用自然风冷。

对通风条件较恶劣的场合:散热器表面的热流密度小于0.024W/cm2,可采用自然风冷。

对通风条件较好的场合,散热器表面的热流密度大于0.039W/cm2而小于0.078W/cm2,必须采用强迫风冷。

对通风条件较恶劣的场合:散热器表面的热流密度大于0.024W/cm2而小于0.078W/cm2,必须采用强迫风冷”注:“”中的文字是转摘来的,不知道依据,也不太理解。

以下同,不再说明!“自然冷却散热器的设计方法考虑到自然冷却时温度边界层较厚,如果齿间距太小,两个齿的热边界层易交叉,影响齿表面的对流,所以一般情况下,建议自然冷却的散热器齿间距大于12mm,如果散热器齿高低于10mm,可按齿间距≥1.2倍齿高来确定散热器的齿间距,一般齿间距=<1/4的散热器高度”变频器首先按照模块放置要求,预先确定外形尺寸为宽*长*厚260*220*50先看看自然风冷,按照上述原则,选择镇江长虹散热器有限公司的DY-V系列散热器,见下图变频器发热量为额定功率P的5%-6%18.5kw变频器发热量计算Q热=6%P=6%*18.5=1.11(kw)=1110(W)P为变频器额定功率型材散热器表面积计算A=UL式中:U 散热器翅片横截面的周长,cmL 散热器的长度,cmA=2422.5209*220*10-2=5329.545(cm2)散热器表面的热流密度Q热/ A =1110/5329.545 =0.208 (W/ cm2)>= 0.039W/cm2计算出来的散热器表面的热流密度,远大于限制的0.039W/cm2,就算加长加厚散热器,增大表面积,也远远不够,所以不能采用自然风冷,要采用强迫风冷散热器的布置见下图也有将散热器热阻RTf来作为选择散热器的主要依据。

煤矿用水循环冷却一体变频器散热设计

煤矿用水循环冷却一体变频器散热设计本文主要进行了如下几个方面的研究:针对变频器的最主要功率元器件的热能损耗的原因进行彻底的分析,通过计算的方法和仿真的方式得出变频器的主要功率元器件的热能损耗值。

并且用数据分析的方法分析IGBT模块传热过程,建立一个热传导的可操作的热阻数学模型,以便分析出在应用冷板散热过程中需要重点考虑的相关问题,进而达到设计出的水冷系统对IGBT和整流桥进行散热的目的。

标签:变频器;散热;设计;煤矿;热损耗;冷板0 引言本文对冷板的散热性进行了重点分析,应用了必要的热分析软件工具,采用数值模拟的方法对能够影响水冷板散热器的相关性能的因素进行了深入的研究,分析了几种处在不同的条件下冷板散热性能的优劣,并且也注意到了水冷散热的过程中会出现冷板结露的情况,并对其进行了简单的分析,总结出可以通过控制冷板的一定的温度,对冷板结露进行阻止。

该设计还精确的计算出水冷系统的压力损失,将此作为选择合适的水泵的理论根据,为项目的散热设计提供可靠的依据。

1 关于变频器散热方式的介绍变频器的散热方式跟元器件的功率大小有关,早期大都是采用大功率的元器件进行散热,其主要操作方法是将大功率的元器件直接安装在散热器上,依靠自然的冷却而达到降温的目的,这种被称为空气自然对流冷却法。

这种方法的特点是结构简单、成本低,但是散热的效果比较差,而且非常容易受到周围的一些环境因素变化的影响,通过自然冷却散热的最大面积受限,只能达到0.039W/平方厘米—0.078W/平方厘米[1]。

随着电子元器件功率的继续加大,还会采用强迫风冷进行散热,强迫风冷散热是一种非常好的散热方式,它的特点是结构简单、散热效果较好。

其原理是元器件之间有较大的空间,有利于空气的流动或者直接安装散热器,这样就可以迫使空气流过发热的元器件或者是散热器来散热,通过不断增大冷却的风量或散热的面积来达到提升散热的效果。

但是,随着热源热流密度的不断提高,具有更大能力和最好效果的水冷散热装置被更加广泛的运用,水冷散热比以上两种散热的方法更具有优势:一是水强制对流的换热系数比空气对流换热系数要高出很多倍,可以高达10倍[2]。

一种用于变频器的散热器结构设计

一种用于变频器的散热器结构设计作者:苏锦华来源:《中国新技术新产品》2016年第20期摘要:变频器在电力系统中发挥了重要的作用,是通过改变电机工作电源频率方式来控制交流电动机的电力控制设备,借助这一方法对交流电动机运行方式进行控制。

变频器的功耗一般为其容量的4%~5%。

其中逆变部分约占50%,整流及直流回路约40%,控制及保护电路为5%~15%。

10℃法则表明当器件温度降低10℃,器件的可靠性就增长一倍。

由此可见,变频器的散热情况直接影响着变频器设备的稳定性与可靠性。

为了更好地处理变频器的散热,降低温升,提高可靠性,延长使用寿命,就要重视变频器的散热器结构上的设计。

本文主要对一种用于变频器的散热器结构进行详细地研究,以使变频器散热得到更好的改善。

关键词:变频器;散热器;结构设计中图分类号:TM921 文献标识码:A近些年,变频技术随着科技的进步在不断发展,变频器在社会中的应用范围也不断增加,市场份额不断增加,变频器的设计也不断朝容量大与性能高等方向发展,对其体积也有了更高要求,这就造成很多电子器件的体积逐渐缩小,但是功率逐渐增加,发热的密度也不断增加,这就为变频器散热结构的设计提供了发展的契机。

本文主要以Icepak仿真软件平台为基础,对变频器的内部开展热仿真,然后按照得出的数据,对变频器内各个元件在受热之后,分析对其工作的性能产生的影响,对一些不耐热的部件热控制与防护进行设计与分析,了解其中薄弱的环节,并对其内部的结构方案进行有效地调整,使变频器的性能得到改善,提高工作的可靠性。

一、变频器的散热原理热传递:热传递是热从温度高的物体传到温度低的物体,或者从物体的高温部分传到低温部分的过程,热传递是自然界普遍存在的一种自然现象。

只要物体之间或同一物体的不同部分之间存在温度差,就会有热传递现象发生,并且将一直继续到温度相同的时候为止。

热传递一般有3种模式。

主要是热辐射、热对流与热传导等。

1.热辐射这种传递热量的方式与其他的方式有很大不同,不需要借助其他的物质做媒介,而是使用电磁波形式对热量进行传递,可以直接把热量从某个物体传到另外的物体。

【推荐下载】通用变频器散热系统设计

张小只智能机械工业网

张小只机械知识库通用变频器散热系统设计

1 引言

温度是严重影响一切电器元件使用寿命的关键因素,半导体器件对温度更是敏感,其所有参数定额都是以某一规定温度为前提条件的,结温过高几乎是摧毁所有半导体器件的最终原因。

变频器中的电力半导体器件的散热是控制温升的重要手段[1]。

通用变频器中的散热器通常要占整机体积的1/3~1/2,可见其作用非同小可。

尤其是温度对变频器性能和使用寿命的影响通常是由量变到质变的缓慢过程,所以往往被人们忽略。

因此,研究散热技术有利于正确、合理地设计和使用变频器,提高变频器运行的可靠性和安全性,延长使用寿命。

2 变频器的常用散热方式

变频器的冷却与散热系统设计包括结构设计和冷却介质的选择两方面的内容。

散热器结构的选择应考虑以下因素:辅助设备的能耗、体积和重量;装置的复杂性和操作的难易程度;以及装置的可靠性、可用性和可维护性。

而冷却介质的选择则应考虑电绝缘性、化学稳定性、对材料的腐蚀性、对环境的影响和易燃性以及介质成本。

2.1 空气冷却方式

常用的空气冷却方式包括自冷和强迫风冷两种(见表1)。

表1 冷却装置散热效率比较

(1)自冷式散热器

所谓自冷式冷却是通过空气的自然对流及辐射作用将热量带走。

这种散热器效率很低,但是由于它的结构简单、无噪音、免维护,特别是没有运动部件,所以可靠性高,非常适用于额定电流在20a以下的器件或简单装置中的大电流器件。

随着半导。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以18.5KW变频器举例"通常散热器的设计分为三步1:根据相关约束条件设计处轮廓图。

2:根据散热器的相关设计准则对散热器齿厚、齿的形状、齿间距、基板厚度进行优化。

3:进行校核计算"变频器发热主要是来自功率模块IGBT和整流桥,必须通过散热器导热,采用自然风冷或强迫风冷将热量散发出去。

“散热器冷却方式的判断对通风条件较好的场合:散热器表面的热流密度小于0.039W/cm2,可采用自然风冷。

对通风条件较恶劣的场合:散热器表面的热流密度小于0.024W/cm2,可采用自然风冷。

对通风条件较好的场合,散热器表面的热流密度大于0.039W/cm2而小于0.078W/cm2,必须采用强迫风冷。

对通风条件较恶劣的场合:散热器表面的热流密度大于0.024W/cm2而小于0.078W/cm2,必须采用强迫风冷”“自然冷却散热器的设计方法考虑到自然冷却时温度边界层较厚,如果齿间距太小,两个齿的热边界层易交叉,影响齿表面的对流,所以一般情况下,建议自然冷却的散热器齿间距大于12mm,如果散热器齿高低于10mm,可按齿间距≥1.2倍齿高来确定散热器的齿间距,一般齿间距=<1/4的散热器高度”变频器首先按照模块放置要求,预先确定外形尺寸为宽*长*厚 260*220*50先看看自然风冷,按照上述原则,选择镇江长虹散热器有限公司的DY-V系列散热器,见下图6862.000变频器发热量为额定功率P的5%-6% 18.5kw变频器发热量计算Q热=6%P=6%*18.5=1.11(kw)=1110(W) P为变频器额定功率型材散热器表面积计算A=UL式中:U 散热器翅片横截面的周长,cmL 散热器的长度,cmA=2422.5209*220*10-2=5329.545(cm2)散热器表面的热流密度 Q热/ A =1110/5329.545 =0.208 (W/ cm2)>= 0.039W/cm2计算出来的散热器表面的热流密度,远大于限制的0.039W/cm2,就算加长加厚散热器,增大表面积,也远远不够,所以不能采用自然风冷,要采用强迫风冷“也有将散热器热阻RTf来作为选择散热器的主要依据。

Tj、RTj是半导体器件提供的参,P是耗散功率,RTc可以从热设计专业书籍中查到。

下面介绍一下散热器的选择。

(1)自然冷却散热器的选择首先按以下式子计算总热阻RT和散热器的热阻RTf,即:RT=(Tjmax-Ta)/PcRTf=RT-RTj-RT。

算出RT和RTf之后,可根据RTf和P来选择散热器。

选择时,根据所选散热RTf和P曲线,在横坐标上查出已知P,再查出与P对应的散热器的热阻R'Tf。

按照R'Tf≤RTf的原则选择合理的散热器即可。

(2)强迫风冷散热器的选择强迫风冷散热器在选择时应根据散热器的热阻RTf和风速来选择合适的散热器。

”又有见“1. 概念(1) 元件工作结温Tj:即元件允许的最高工作温度极限。

本参数由制造厂提供,或产品标准强制给出要求。

(2) 元件的损耗功率P:元件在工作时自身产生的平均稳态功率消耗,定义为平均有效值输出电流与平均有效值电压降的乘积。

(3) 耗散功率Q:特定散热结构的散热能力。

(4) 热阻R:热量在媒质之间传递时,单位功耗所产生的温升。

R = ΔT / Q2. 散热器的选配设环境温度为Ta。

散热器的配置目的,是必须保证它能将元件的热损耗有效地传导至周围环境,并使其热源_即结点的温度不超过Tj。

用公式表示为P < Q = ( Tj - Ta ) / R ①(当然,热量的消散除对流传导外,还可辐射。

在后面讨论)而热阻又主要由三部分组成:R = Rjc + Rcs + Rsa ②Rjc:结点至管壳的热阻;Rcs:管壳至散热器的热阻;Rsa:散热器至空气的热阻。

其中,Rjc与元件的工艺水平和结构有很大关系,由制造商给出。

Rcs与管壳和散热器之间的填隙介质(通常为空气)、接触面的粗糙度、平面度以及安装的压力等密切相关。

介质的导热性能越好,或者接触越紧密,则Rcs越小。

(参考值:我厂凸台元件的风冷安装,一般可考虑Rcs≈0.1Rjc)Rsa是散热器选择的重要参数。

它与材质、材料的形状和表面积、体积、以及空气流速等参量有关。

综合①和②,可得Rsa <〔( Tj - Ta ) / P〕- Rjc - Rcs ③上式③即散热器选配的基本原则。

一般散热器厂商应提供特定散热器材料的形状参数和热阻特性曲线,据此设计人员可计算出所需散热器的表面积、长度、重量,并进一步求得散热器的热阻值Rsa。

”此种方法没试过,因为具体到某种型号的散热器的性能曲线,不容量获得。

既已采用强迫风冷,就要选择风机“设定肋基温度为+80℃,用整机的高温环境温度+50℃作为进口空气温度,设定出口空气温度为+60℃,定性温度为tf =(60+50)/2=55℃强制风冷所带走的热量大约是总损耗功率的90%,其余10%主要靠电源外壳向外的热辐射以及自然对流散掉”通风量的计算Q热'=Cp*ρ*Q风*ΔtQ风=Q热*60/(Cp*ρ*Δt)式中:CP 空气的比热(J∕kg•℃)1005J/(kg•K);ρ空气的密度(kg/m3)1.06kg/m3;Q风通风量(m3∕min);Q热' 风机带走的热量(W),Q热*90%;△t 空气出口与进口温差(℃)一般是10℃-15℃;不知道此依据是什么Q风=Q热'*60/(Cp*ρ*Δt)=90%*Q热*60/(1005*1.06*△t)=0.051*Q热/△t=0.051*1110/10=5.66 (m3/min)上式 Q风=0.051*Q热/△t变化一下 Q风=0.051*P机*60/△t=3.06*P机/△t 式中P机为变频器额定功率,kw是我常用的公式,作为计算所需风量的依据,个人以为△t取10偏低,理论风量太大,实际上也没有测量过正好手头有一本科畅公司的风机说明书,上有风量计算公式,Q风=1.76P/(t2-t1) (CFM)英尺3/min =0.05P/(t2-t1) (m3/min)举有一例:Air Flow=1.76*1000/(59-20)=45(CFM) (发热量1000W,出口温度59℃,进口温度20℃)温差达39℃,到底应该是多少比较合适,晕!理论计算出来的风量值,考虑到风量损失及安全性等因素,要乘以1.5-2倍,Q风‘>=1.5Q 风选用台湾建准KD2412PMBX_6A 风量120CFM= 3.4m3/min,两只散热器的校核计算换热方程式Q热=h.A·△t·ηf式中: Q热电子设备的耗热,Wh 总换热系数,W/m2·℃A 有效换热面积,m2△t 对流平均温差,℃ηf换热效率这个公式是电子设备热设计标准手册上查到的,不会有错,就看怎么理解参数了。

但中国电子科技集团公司第14研究所夏爱清的那篇文章上的公式与之相比有点区别,摘录如下:以下简称夏文“Q0=hPLC·(t0-tf)设定ηf为肋片散热效率,则实际散热量为:Q= Q0·ηf=hPLC·△t·ηf式中,h为对流换热系数,W/m2·℃;P为肋片横截面周长,m;Lc为修正长度,m;△t 为流体与壁面的温差,℃。

设定肋基温度为+80℃,用整机的高温环境温度+50℃作为进口空气温度,设定出口空气温度为+60℃,则:△t=80-50=30℃定性温度为tf =(60+50)/2=55℃”这里将△t=30℃,我理解为散热器铝片与环境温度差但P.LC 不理解,肋片横截面周长*修正长度,得到的结果是什么面积呢?回到换热公式,先来求h,总换热系数h=λ.Nu/d式中: h 换热系数 W/m2.℃λ空气的换热系数W/m.℃ 0.029W/(m·K)Nu 努谢尔特数d 当量直径,m当量直径 d=4A/U式中:A 散热片中每两个肋片围成的面积,m2U 散热片中每两个肋片围成的周长,m从图3可以看出每两个肋片围成的尺寸是5.2*79d=4A/U=4*0.0052*0.079/2(0.0052+0.079)=0.00976m下面求努谢尔特数Nu要求出努谢尔特数Nu ,先要求出雷诺数ReRe=vd/ ν式中:Re 雷诺数v 空气流速m/sd 当量直径mν运动粘度18.9×10^-6m2/s空气流速 v和风机相关,v=Q风*90%/AQ风风机的标称通风量考虑到侧隙和底缝及同风量不均匀等因素,所以按90%计算A 通风孔的面积这个我也有疑虑,是机箱出风口面积还是进风口的面积,又或是散热器的肋板风道面积呢?夏》文中,风机是贴着板壁放置,向里吹风,所以此面积是机箱板壁进风口的面积,我的这个没有板壁阻挡,只有安全罩,向外排风的,面积应该采用哪个呢,我这里采用机箱上部出风口的孔洞面积,120*120 mm2v=Q风*90%/A=4.2*90%/(0.12*0.12)=262.5(m/min)=4.375(m/s)Re=v d/ ν =4.375*0.00976/18.9×10^-6=2259由2200<Re<10^4可知,空气在散热器内为强制紊流,则由下面的公式计算出努谢尔特数,即Nu=0.116(Re^2/3-125)Pr^1/3[1+(d/L)^2/3(μ′/μ)^0.14]式中: Re 雷诺数r 普郎特数查得Pr=0.7d 当量直径 mL 散热器长度m 初步定为220mmμ动力粘度20.1×10^-6kg/(m.s)μ′为空气定性温度为+50°C时的动力粘度,19.6×10^-6 kg/(m.s)上式是《夏》文引用的。

在《电子设备手册》中,也提到到了努谢尔特数Nu计算, Re<2200 层流状态Nu=1.86(Re.Pr.d/L)^1/3.(μ′/μ)^0.14Re>10^4 紊流状态 Nu=0.023Re^0.8.Pr^0.4偏没有2200<Re<10^4时的公式,郁闷!所以这里采用《夏》文中的公式。

Nu=0.116(Re^2/3-125)Pr^1/3[1+(d/L)^2/3(μ′/μ)^0.14]=0.116(2259^2/3-125)*0.7^1/3[1+(0.00976/0.22)^2/3*(19.6*10^-6/20.1*10 ^-6)^0.14=5.5现在可以计算对流换热系数了h=λ.Nu/d=0.029*5.5/0.00976=16.34 (w/m2.k)再来计算总的换热量Q热=h.A·△t·ηfηf 按0.9取值,也没什么依据,有按0.95取的A = 5.2*79*220*40*10^-6=3.615m2Q热=16.34*3.615*30*0.9=1594 (W)总散热量1594W,加上散热器其它表面的辐射散热和自然对流散热,完全能满足18.5kw变频器的工作需要了。