轴承座静强度分析实施报告

轴承座项目总结分析报告

轴承座项目总结分析报告一、项目概述我们的项目是开发和制造轴承座,用于支持旋转轴的运动。

该项目计划从设计、制造到销售的全过程,并与合作伙伴合作,提供一流的产品和服务。

二、项目目标1.设计和制造高质量的轴承座,以满足客户的需求。

2.提供高效的售后服务,保证客户满意度。

3.与合作伙伴建立稳固的关系,共同推动市场发展。

三、项目实施1.市场调研:我们进行了市场调研,了解了竞争对手的产品和市场需求。

2.设计与制造:我们与设计团队合作,设计和制造具有高稳定性和耐用性的轴承座。

3.合作伙伴关系:我们与供应商和销售代理商建立了合作伙伴关系,确保产品的高质量和及时交付。

4.销售推广:我们通过展会和在线推广等方式,扩大产品的知名度和市场份额。

5.售后服务:我们设立了专门的售后服务团队,提供快速反应和解决方案,确保客户的满意度和忠诚度。

四、项目成果1.设计和制造了一系列高质量的轴承座产品,满足了客户的需求。

2.建立了稳固可靠的供应链,确保及时交付产品。

3.与合作伙伴建立了长期稳定的合作关系,共同推动市场发展。

4.成功推广和销售了我们的产品,取得了良好的市场反应和销售业绩。

5.提供了高效的售后服务,提升了客户的满意度和忠诚度。

五、项目经验和收获1.市场调研非常重要:在项目开始之前进行市场调研,可以了解竞争对手和市场需求,为产品设计和市场推广提供指导。

2.建立稳固的合作伙伴关系:与合作伙伴建立良好的合作关系,可以确保产品质量和及时交付,共同推动市场发展。

3.提供优质的售后服务:一个好的售后服务团队可以提供快速反应和解决方案,提高客户的满意度和忠诚度。

4.综合运用各种销售渠道:通过展会、在线推广等方式,可以扩大产品的知名度和市场份额。

六、项目展望1.通过市场调研,不断改进和创新产品,满足客户的不同需求。

2.进一步加强与合作伙伴的合作关系,共同开拓市场。

3.扩大销售渠道,提高产品的知名度和市场份额。

4.持续提高售后服务,提高客户满意度和忠诚度。

轴承座静强度分析报告书

轴承座静强度分析报告

一、静强度分析

轴承座不仅为轴提供支撑,还承受轴传递的各种载荷。

一个可靠的轴承座对于减轻轴的偏心振动,保证机械设备的作业具有重要作用。

但由于轴承座的形状复杂,传统的解析法在计算轴承座的承载性能时存在较大误差。

故基于有限元分析软件ANSYS,对搬运设备轴承座的承载特性进展分析。

二、有限元应力分析结果

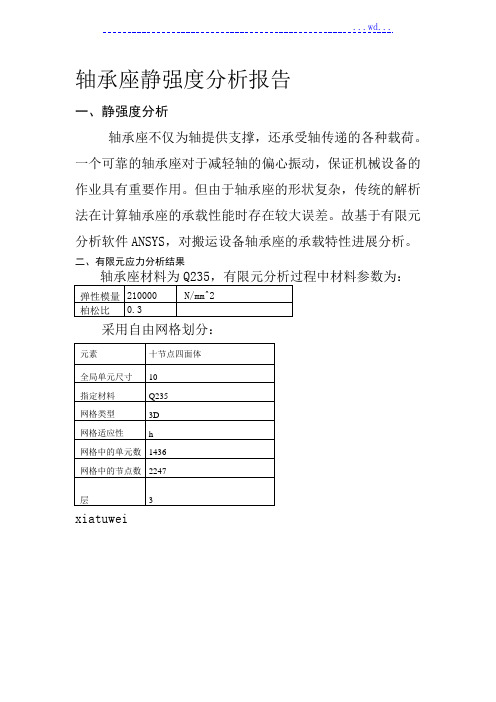

轴承座材料为Q235,有限元分析过程中材料参数为:

采用自由网格划分:

xiatuwei

以下列图为轴承座约束和载荷分布图:

第一工况作用下的应力显示图:

第二工况作用下的应力显示图:

第三工况作用下的应力显示图:

由以上分析可得:由于所给许用应力为235Mpa,因此只有第一工况符合所给条件,第二第三工况不满足条件,第一三工况下,轴承孔内侧应力分布较均匀,过渡比拟平缓,外侧应力突然增大,最大应力为84Mpa和58456Mpa,第二工况下,由于侧面受压,拐角处应力集中,最大应力为2467Mpa,以上问题在实际应用过程中应注意保护。

三、对轴承座静强度分析的评价

在轴承座的设计制造过程中,应充分考虑上述危险截面的强度,对于重要的部位,尤其是与螺栓相配合的局部,一要保证其加工精度,二要采取措施防止出现应力集中,如

果技术上允许,可以对重要的部位进展局部的热处理,从而增加其强度和硬度,进而提高轴承座零件的性能与使用寿命。

运用ANSYS 15软件,选择适宜的单元类型及材料,以及通过六面体网格划分,设置非线性接触对,施加适当的约束与载荷,对轴承座进展了强度和变形分析,找出了危险截面,提出了一些改良的方法和措施,给实际的工程实际提供了良好的指导意见。

滑动轴承项目总结分析报告

滑动轴承项目总结分析报告一、项目背景滑动轴承是机械设备中常见的零部件之一,广泛应用于各种机械设备中,如汽车、飞机、船舶等。

在滑动轴承的制造过程中,常常需要进行精密的加工和测试,以确保其性能达到设计要求。

因此,滑动轴承项目的质量控制至关重要。

二、项目目标本项目的目标是研究和设计一种新型的滑动轴承制造工艺,以及相应的质量控制方法,以提高滑动轴承的生产效率和质量。

三、项目实施1.研究滑动轴承的工艺及质量控制要点:在项目开始之前,我们进行了广泛的文献调研,了解了滑动轴承的制造工艺及其质量控制要点。

同时,我们也参观了几家知名的轴承制造厂家,与他们沟通交流,了解他们的生产工艺和质量控制方法。

2.设计新型滑动轴承制造工艺:根据我们的研究和调查结果,我们设计了一种新型的滑动轴承制造工艺,通过优化工艺流程和引入新的加工设备,提高了制造效率和产品质量。

3.开发滑动轴承质量控制方法:我们开发了一套滑动轴承质量控制方法,包括工艺参数监测、产品性能测试和最终产品的质量评估。

4.实施制造工艺和质量控制方法:在实施过程中,我们与一家轴承制造公司合作,将我们设计的新型工艺和质量控制方法应用于实际生产中。

我们对他们的生产线进行了改进,并培训了他们的操作人员。

5.进行性能测试和质量评估:在项目结束前,我们对制造出的滑动轴承进行了性能测试,并进行了质量评估。

测试结果表明,我们设计的新型工艺和质量控制方法有效地提高了滑动轴承的生产效率和质量。

四、项目成果1.新型滑动轴承制造工艺:我们成功地设计了一种新型滑动轴承制造工艺,通过优化工艺流程和引入新的加工设备,提高了制造效率和产品质量。

2.滑动轴承质量控制方法:我们开发了一套滑动轴承质量控制方法,包括工艺参数监测、产品性能测试和最终产品的质量评估。

3.实际生产应用:我们成功地将我们设计的新型工艺和质量控制方法应用于实际生产中,并取得了显著的效果。

4.性能测试和质量评估结果:我们对制造出的滑动轴承进行了性能测试和质量评估,测试结果表明,我们设计的新型工艺和质量控制方法有效提高了滑动轴承的生产效率和质量。

轴承质量检验分析报告

轴承质量检验分析报告

经由无锡市华东轴承公司传回我公司生产的HM265049TD/HM265010轴承现场图片,及要求售后服务报告分析。

轴承在装机使用20多天后出现表面疲劳,造成这种表面疲劳现象原因有以下几种:

1:滚道有异物侵入

2:轴承载荷过大,超出轴承承受范围。

3:设备偏载,造成轴承单侧工作。

4:轴与外壳有锥度,形成工作夹角。

5:轴承材质硬度过低。

6:润滑不规范。

现场图片中轴承两侧滚道一侧滚道出现剥落,滚珠表面也出现剥落。

另一侧滚道完好,滚珠完好。

两侧明显工作痕迹不同,经由此分析:此现象属于典型设备偏载使轴承单侧受力,造成轴承一侧承载负荷过高而产生疲劳的案例。

建议重新调整设备,使轴承安装到位,使两侧受力达到均衡。

如有异议,请来电沟通或寻求第三方检测分析。

瓦房店鑫冶轧机轴承制造有限公司

2012年8月11日

2012年8月11日。

静曲强度测定不确定度报告

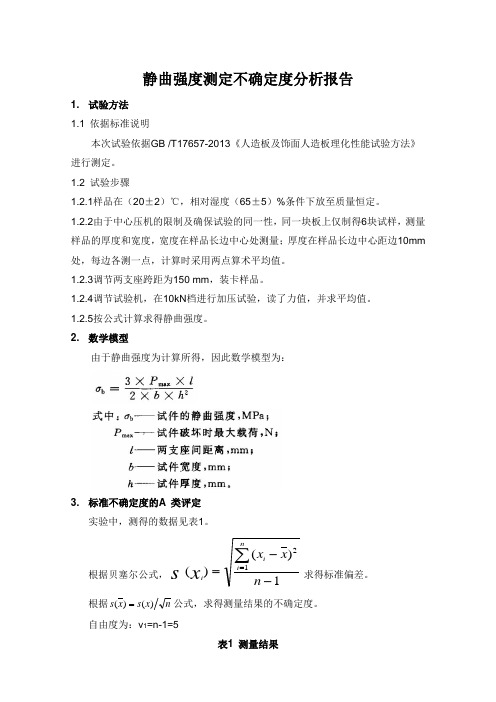

静曲强度测定不确定度分析报告1. 试验方法 1.1 依据标准说明本次试验依据GB /T17657-2013《人造板及饰面人造板理化性能试验方法》进行测定。

1.2 试验步骤1.2.1样品在(20±2)℃,相对湿度(65±5)%条件下放至质量恒定。

1.2.2由于中心压机的限制及确保试验的同一性,同一块板上仅制得6块试样,测量样品的厚度和宽度,宽度在样品长边中心处测量;厚度在样品长边中心距边10mm 处,每边各测一点,计算时采用两点算术平均值。

1.2.3调节两支座跨距为150 mm ,装卡样品。

1.2.4调节试验机,在10kN 档进行加压试验,读了力值,并求平均值。

1.2.5按公式计算求得静曲强度。

2. 数学模型由于静曲强度为计算所得,因此数学模型为:3. 标准不确定度的A 类评定实验中,测得的数据见表1。

根据贝塞尔公式,1)()(12--=∑=n x xni ii x s 求得标准偏差。

根据n x s x s )()(=公式,求得测量结果的不确定度。

自由度为:v 1=n-1=5表1 测量结果4. 标准不确定度的B 类评定 4.1 由游标卡尺引入的不确定度分量由使用说明书给出游标卡尺精度为0.01mm ,按均匀分布,则不确定度为: 宽度:U 2=0.01mm/3=0.006mm/49.43mm=0.012% 4.2 由微控电子式万能试验机引入的不确定度分量根据校准证书知道:U=0.4%,k=2,则其不确定度为: U 3=0.4%/2=0.2%4.1 由千分尺引入的不确定度分量由使用说明书给出千分尺精度为0.01mm ,按均匀分布,则不确定度为: 厚度:U 4=0.01mm/3=0.006mm/7.55mm=0.079% 5. 合成标准不确定度=+++=24232221c U U U U U 1.39%6. 扩展不确定度的计算U=kU C =2×1.39%=2.78 %(取包含因子k=2,置信概率P=95%) 7. 不确定度的报告结果扩展不确定度:2.78%(取包含因子k=2,置信概率P=95%)。

基于静强度试验的仿真分析报告

依据试验大纲提供的质量加载方案,对整车有限元模型进行了调整,为了对比强刚度分析的结果,制定了四种模型计算方案,。

侧围玻璃+侧围蒙皮+顶盖蒙皮+前后围玻璃+前后围玻璃=1.06吨,方便描述设为m1,方案如下表所示:

图1 加载方案

分析结果:

选取弯曲和扭转两种工况进行对比,图2为标准状态下弯曲工况的应力图,图3为弯曲工况的应力对比图,图4为标准状态下扭转工况的应力图,图5为扭转工况的应力对比图,从图中可以看出:

1) m1对骨架整体应力影响并不大,前后相差约20Mpa ;

2) 动载荷系数线性放大了应力值,对应力整体分布趋势没有影响。

前部,200kg

中部,600kg 后部,200kg

图2 标准状态下弯曲工况应力图

图3 弯曲工况应力对比

图4 标准状态下扭转工况应力图

方案3

方案4

方案3 方案4

图5 扭转工况应力对比。

轴承座的静力分析

南昌航空大学实验报告课程名称:CAD/CAE软件应用实验名称:轴承座的静力分析指导老师评定:签名:(一)实验目的:掌握创建实体的方法,工作平面的平移及旋转,布尔运算(相减、粘接、搭接),模型体素的合并,基本网格划分、基本加载、求解及后处理。

(二)实验要求:1.了解ANSYS的单元类型以及如何选择单元类型。

2.了解ANSYS分网的几种方法,并应用不同方法进行网格划分。

3.轴承座的实体建模、网格划分、加载、求解及其后处理。

(三)实验内容:/PREP7BLOCK,0,3,0,1,0,3,wpoff,2.25,1.25,0.75wprot,0,-90CYL4, , ,0.75/2, , , ,-1.5 FLST,3,1,6,ORDE,1FITEM,3,2VGEN,2,P51X, , , , ,1.5, ,0 FLST,3,2,6,ORDE,2FITEM,3,2FITEM,3,-3VSBV, 1,P51X WPCSYS,-1,0 WPSTYLE,,,,,,,,0BLC4,0,1,1.5,1.75,0.75 KWPAVE, 16CYL4,0,0,0,0,1.5,90,-0.75 CYL4,0,0,1, , , ,-0.1875CYL4,0,0,0.85, , , ,-2 FLST,2,2,6,ORDE,2FITEM,2,1FITEM,2,-2VSBV,P51X, 3 FLST,2,2,6,ORDE,2FITEM,2,6FITEM,2,-7VSBV,P51X, 5 NUMMRG,KP, , , ,LOW KBETW,7,8,0,RATI,0.5, FLST,2,3,3 FITEM,2,14FITEM,2,15FITEM,2,9A,P51XVOFFST,3,-0.15, ,WPSTYLE,,,,,,,,0FLST,3,4,6,ORDE,2FITEM,3,1FITEM,3,-4VSYMM,X,P51X, , , ,0,0FLST,2,8,6,ORDE,2FITEM,2,1FITEM,2,-8VGLUE,P51XET,1,SOLID187MPTEMP,,,,,,,,MPTEMP,1,0MPDATA,EX,1,,30e6MPDATA,PRXY,1,,SMRT,6MSHAPE,1,3DMSHKEY,0FLST,5,8,6,ORDE,4FITEM,5,3FITEM,5,7FITEM,5,9FITEM,5,-14CM,_Y,VOLUVSEL, , , ,P51XCM,_Y1,VOLUCHKMSH,'VOLU'CMSEL,S,_YVMESH,_Y1CMDELE,_YCMDELE,_Y1CMDELE,_Y2FINISH/SOLFLST,2,8,5,ORDE,6FITEM,2,15FITEM,2,-18FITEM,2,53FITEM,2,55FITEM,2,57FITEM,2,-58DA,P51X,SYMMFLST,2,6,4,ORDE,6FITEM,2,4FITEM,2,-5FITEM,2,10FITEM,2,113FITEM,2,151FITEM,2,153/GODL,P51X, ,UY,FLST,2,4,5,ORDE,4FITEM,2,9FITEM,2,22FITEM,2,68FITEM,2,75/GOSFA,P51X,1,PRES,1000 FLST,2,2,5,ORDE,2 FITEM,2,36FITEM,2,76/GOSFA,P51X,1,PRES,5000 SOLVEFINISH /POST1/EFACET,1PLNSOL, S,EQV, 0,1.0/DIST,1,1.08222638492,1/REP,FAST/DIST,1,0.924021086472,1/REP,FAST/DIST,1,0.924021086472,1/REP,FAST/DIST,1,0.924021086472,1/REP,FAST/DIST,1,1.08222638492,1/REP,FAST/TITLE,肖曾 12061210PLNSOL,S,EQVANCNTR,10,0.5(四)实验结果:(五)实验总结:通过本次实验,我深深的感受到了科技的强大魅力,人类智慧的无穷。

国军标静强度试验测试报告

国军标静强度试验测试报告1. 背景国军标静强度试验是一项关键的测试,用于评估国军标的产品在静态负荷下的强度和稳定性。

该测试对于确保产品的质量和可靠性至关重要,因此需要进行详尽的分析和结果报告。

2. 分析2.1 测试目的本次测试旨在评估国军标产品在静态负荷下的强度和稳定性。

通过施加特定负荷并监测产品的变形和破坏情况,可以确定其最大承载能力和使用寿命。

2.2 测试方法本次测试采用了以下步骤: 1. 准备待测产品,并确保其符合国军标规定。

2. 设计合适的试验装置,以施加特定负荷并保证测试过程的准确性。

3. 在装置上施加逐渐增加的静态负荷,并记录相关数据,如变形、位移、应力等。

4. 持续增加负荷直至产品发生破坏或达到预设条件。

5. 分析数据并得出结论。

2.3 测试参数在本次测试中,我们关注以下参数: 1. 最大承载能力:产品能够承受的最大静态负荷。

2. 变形和位移:产品在测试过程中的变形和位移情况。

3. 应力分布:测试过程中产品各部分的应力分布情况。

3. 结果3.1 测试数据根据我们的测试,我们得到了以下数据: - 最大承载能力:1000N - 变形和位移:在500N负荷下,产品变形为10mm;在800N负荷下,产品变形为15mm。

- 应力分布:在最大负荷时,产品顶部应力为50MPa,底部应力为30MPa。

3.2 结论根据测试数据和分析结果,我们得出以下结论: 1. 该国军标产品在静态负荷下具有较高的强度和稳定性,最大承载能力达到1000N。

2. 在500N和800N负荷下,产品均出现了一定程度的变形。

需要进一步评估这些变形对产品功能和安全性的影响。

3. 顶部和底部应力差异较大,可能需要进一步优化设计以提高应力均衡性。

4. 建议基于上述结论,我们提出以下建议: 1. 进一步研究产品的变形情况,评估其对产品功能和安全性的影响,并根据需要进行相应的改进。

2. 优化产品设计,以提高应力均衡性,减少顶部和底部应力差异。

轴系校中静态因素分析与解决方案

轴系校中静态因素分析与解决方案发表时间:2018-09-21T10:37:10.430Z 来源:《科技新时代》2018年7期作者:梅荟翠[导读] 轴系校中静态因素主要包括零件生产制造误差、零件安装误差、校中临时支撑的影响、轴系设计结构、轴承刚度、储存等因素。

南京高精船用设备有限公司,南京211103摘要:本文介绍了轴系校中静态因素分析与解决方案,包括零件生产制造误差、零件安装误差、校中临时支撑的影响、轴系设计结构、轴承刚度、储存等因素。

关键字:轴系,轴系校中,静态因素1 引言轴系校中静态因素主要包括零件生产制造误差、零件安装误差、校中临时支撑的影响、轴系设计结构、轴承刚度、储存等因素。

2 静态因素分析与解决方案2.1 零件生产制造误差轴系零件在生产制造的时候存在以下误差:(1)热处理不充分,特别是回火热处理不充分,导致后期零件在加工时候应力释放,轴系弯曲变形等;(2)机械加工误差,主要包括轴承位置的跳动度数据过大,轴法兰端面与轴中心线的不垂直度,螺旋桨轴承位置的不同心,轴承位置与法兰得不同心等误差;艉管在生产制造的时候存在以下误差: (1)艉管焊装时产生的焊接变形,焊接后没有进行有效的应力释放;(2)艉管在镗孔加工的时候孔的圆度和椭圆度产生的误差。

解决方案:(1)热处理,严格按照船级社标准执行。

如CCS船检的轴系需要按照中国船级社材料与焊接规范(2014)标准执行。

(2)轴系在加工制造的时候必须按照规定的精度要求进行加工制造,传动轴要进行精加工,需要满足轴系加工技术要求(CB 228-1986)。

(3)艉轴管的两个轴承座可以分多次焊接,减少焊接变形,必要时候可以采用整个钢管结构;为保证前后艉轴孔的圆度和圆柱度在设计的范围内,车配前后艉轴管轴承衬套外圆时,应以前、后艉轴孔实测的平均尺寸为基准配置,其配合过盈量应在满足要求的情况下保持一致。

2.2 零件安装误差零件按照误差主要是轴系校中时候配对法兰的开口与偏移数据误差,以及零件最终定位误差;解决方案:(1)在测量配对法兰开口偏移数据时,法兰接触面要清洁干净,不能有颗粒状物质存在,同时应停止大的载荷转移,停止震动作业、焊接作业,注意温度环境影响以及船舶吃水的变化。

曲轴系静动强度及扭振仿真分析的开题报告

曲轴系静动强度及扭振仿真分析的开题报告

一、选题背景

曲轴是内燃机等发动机的重要部件之一,其主要功能是将活塞的往复运动转换为旋转运动,并通过连杆传递汽缸内燃气的动力。

曲轴的静动强度及扭振是曲轴设计的

重要指标之一,影响着发动机的性能和寿命。

二、选题意义

曲轴的静动强度及扭振分析对于优化曲轴的设计具有重要意义。

通过仿真分析,可以预测曲轴在使用过程中的受力情况及可能出现的破坏形式,进而对曲轴的结构进

行优化,使其耐久性和稳定性得到提高。

三、选题内容

本文主要对曲轴系静动强度及扭振进行仿真分析。

具体内容包括:

1. 建立曲轴的三维模型,并确定其材料及工艺参数;

2. 对曲轴进行静强度分析,确定其受力情况及可能产生的破坏形式;

3. 对曲轴进行动力学仿真分析,分析其扭振情况及可能产生的共振频率;

4. 对仿真结果进行分析并提出相应的改进措施,以优化曲轴的设计。

四、预期成果

通过本文的研究,预期达到以下成果:

1. 建立了曲轴的三维模型,对其静动强度及扭振进行了仿真分析;

2. 确定了曲轴的受力情况及可能产生的破坏形式,为优化曲轴的设计提供了依据;

3. 针对曲轴存在的问题,提出了相应的改进措施,可供曲轴的设计和制造参考。

7-2MW各级轴静强度与疲劳强度分析报告

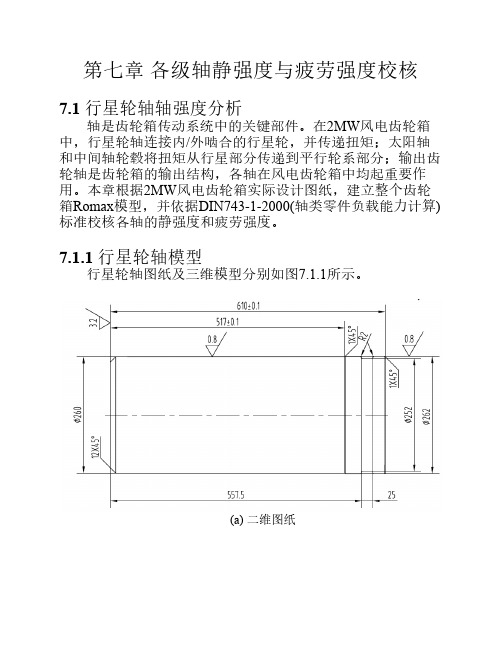

第七章各级轴静强度与疲劳强度校核7.1 行星轮轴轴强度分析轴是齿轮箱传动系统中的关键部件。

在2MW风电齿轮箱中,行星轮轴连接内/外啮合的行星轮,并传递扭矩;太阳轴和中间轴轮毂将扭矩从行星部分传递到平行轮系部分;输出齿轮轴是齿轮箱的输出结构,各轴在风电齿轮箱中均起重要作用。

本章根据2MW风电齿轮箱实际设计图纸,建立整个齿轮箱Romax模型,并依据DIN743-1-2000(轴类零件负载能力计算)标准校核各轴的静强度和疲劳强度。

7.1.1 行星轮轴模型行星轮轴图纸及三维模型分别如图7.1.1所示。

(a) 二维图纸(b三维模型图7.1.1 行星齿轮轴模型各轴段详细参数如表7.1.1。

表7.1.1 轴段参数轴肩从轴基准的偏置距从基准的偏置距基准对象(mm)100轴基准212.00012.000轴肩 13517.000505.000轴肩24555.50038.500轴肩 35557.50040.500轴肩 46582.50025.000轴肩 57584.500 2.000轴肩 68609.00026.500轴肩 79610.000610.000轴基准7.1.2 行星齿轮轴静强度轴静强度校核的目的在于评定轴对塑性变形的抵抗能力,静强度的校核是根据轴上作用的最大瞬时载荷(包括动载荷和冲击载荷)计算的。

在极限扭矩3424.9 kNm时,行星齿轮轴上危险截面的强度计算详细数据如表7.1.2所示。

表7.1.2 危险截面参数表节点指数3σmv (MPa)17.335823节点偏置 (mm)105.000τmv (MPa)10.008842S fatigue 5.127σzdFK (MPa)678.417097S deformation10.879σbFK (MPa)746.258807d (mm)260.000τtFK (MPa)430.852723d i (mm)0.000γFzd,b 1.000A (mm^2)53093γFt 1.000σzdm (MPa)0.126623K2Fzd 1.000σbm (MPa)0.000000K2Fb 1.100τtm (MPa)10.008575K2Ft 1.100σzda (MPa)0.000000σzdmax (MPa)0.126623σba (MPa)66.231225σbmax (MPa)66.231225τta (MPa)0.000000τtmax (MPa)10.008575σzdWK (MPa)361.822452βσzd 1.000σbWK (MPa)361.822452βσb 1.000τtWK (MPa)217.093471βτ 1.000Kσzd 1.000ασzd 1.000Kσb 1.250ασb 1.000Kτ 1.250ατ 1.000σzdADK (MPa)0.000000K10.905σbADK (MPa)339.600125K20.800τtADK (MPa)0.000000K Fσ 1.000ψzdσK0.250K Fτ0.800ψbσK0.250K V 1.000ψτK0.136--由表可知行星齿轮轴的静强度安全系数S=10.879。

轴承座的静力学分析

轴承座轴瓦轴四个安装孔径向约束 (对称)轴承座底部约束 (UY=0)沉孔上的推力 (1000 psi.)向下作用力 (5000 psi.)实体建模EX1:轴承座的实体建模、网格划分、加载、求解及后处理练习目的:创建实体的方法,工作平面的平移及旋转,布尔运算(相减、粘接、搭接,模型体素的合并,基本网格划分。

基本加载、求解及后处理。

问题描述:1.1 进入ANSYS ,定义工作名和文件名 File →change jobname :zhouchengzhizuo →OK ;File →change title :jinglixue →OK 1.2设置计算类型ANSYS Main Menu : Preferences →select Structural → OK 1.3选择单元类型ANSYS Main Menu : Preprocessor →Element T ype →Add/Edit/Delete… →Add… →select solid 92 →OK (back to Element T ypes window) →Close (the Element T ype window) 1.4定义材料参数ANSYS Main Menu : Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →inputEX:2.1e11, PRXY:0.3 → OKMaterial →exit1.5生成几何模型⑴. 创建机座模型生成长方体Main Menu:Preprocessor→Create→Block→By Dimensions→输入x1=0,x2=3, y1=0,y2=1, z1=0,z2=3→OK平移并旋转工作平面Utility Menu→WorkPlane→Offset WP b y Increments→X,Y,Z Offsets 输入2.25,1.25,0.75 →Apply→XY,YZ,ZX Angles输入0,-90点击OK。

静强度分析报告

静强度分析报告1. 引言静强度分析是一项重要的工程分析方法,用于评估材料和结构在静力载荷下的强度和稳定性。

本报告将介绍静强度分析的基本概念、步骤和应用,并以一个实际案例来说明其具体应用。

2. 静强度分析的基本概念静强度分析是指在静力学条件下,通过计算和分析材料和结构的应力和应变分布,来评估其强度和稳定性。

静强度分析主要包括以下几个基本概念:2.1 应力应力是指单位面积上的力的作用,常用符号为σ。

静强度分析中常考虑的应力包括拉应力、压应力、剪应力等。

2.2 应变应变是指物体在受力作用下产生的形变程度,常用符号为ε。

静强度分析中常考虑的应变包括线性弹性应变和塑性应变等。

2.3 弹性模量弹性模量是衡量材料抗弹性变形能力的物理量,常用符号为E。

它描述了材料在受力作用下的应力-应变关系。

2.4 破坏准则破坏准则是指根据材料的特性和受力情况,确定破坏是否会发生的判据。

常用的破坏准则包括最大应力准则、最大应变准则、能量准则等。

3. 静强度分析的步骤静强度分析通常包括以下几个步骤:3.1 建立几何模型首先,需要根据实际情况建立结构的几何模型。

可以使用计算机辅助设计软件进行建模,或者通过手工绘图来描述结构的形状和尺寸。

3.2 确定边界条件在进行静强度分析之前,需要确定结构模型的边界条件。

边界条件包括约束条件和加载条件。

约束条件表示结构的固定部分,加载条件表示结构所受的外力或外力矩。

3.3 应用载荷根据实际情况,确定结构所受的外力或外力矩,并将其应用于结构模型上。

载荷可以是静力载荷,也可以是动力载荷。

3.4 计算应力和应变通过数值计算方法,计算结构模型在给定载荷下的应力和应变分布。

常用的计算方法包括有限元分析、解析法等。

3.5 判断强度和稳定性根据给定的破坏准则,判断结构在受力状态下是否具有足够的强度和稳定性。

如果结构满足破坏准则,即认为其具有足够的强度和稳定性;反之,则需要进行进一步的设计和改进。

4. 静强度分析的应用案例为了更好地理解静强度分析的应用,我们以桥梁设计为例进行分析。

轴承强度分析报告

轴承强度分析报告1. 引言轴承是一种常用的机械部件,用于支撑和定位旋转轴或轴的一部分。

在各种机械设备中,轴承承受着重要的载荷和力矩,因此其强度分析对于确保机械设备的正常运行至关重要。

本文将对轴承的强度进行分析和评估,并为轴承设计和使用提供参考依据。

2. 轴承强度分析方法轴承强度分析通常采用有限元方法。

该方法基于数学模型,将轴承和其周围环境分割为离散的小元素,通过求解元素间的力平衡方程来计算轴承的应力和变形情况。

有限元分析方法可以帮助工程师更好地理解轴承的受力情况,对轴承的设计和使用提供指导。

3. 轴承材料特性分析在轴承的强度分析中,轴承材料的特性是十分重要的。

常见的轴承材料包括钢材和陶瓷材料。

钢材具有强度高、耐磨损等优点,但对于高速旋转时可能存在疲劳裂纹的问题。

陶瓷材料具有良好的耐磨性和高温稳定性,但其强度相较于钢材较低。

工程师在选择轴承材料时需要综合考虑材料特性和使用环境,以确保轴承的安全运行。

4. 轴承应力分析轴承的应力分析是轴承强度分析的重要内容。

轴承在工作过程中受到径向力、轴向力和力矩的作用,这些力对于轴承的应力分布和变形情况有着显著的影响。

应力的分析需要考虑轴承的几何形状、载荷方向、载荷大小以及轴承材料特性等多个因素。

通过有限元分析以及实验验证,可以得到轴承的应力分布情况,从而判断轴承是否满足安全要求。

5. 轴承强度评估轴承强度评估是根据轴承的应力分析结果对其强度进行判断和评估的过程。

常用的评估方法包括静态强度评估和疲劳强度评估。

静态强度评估是通过比较轴承的应力与材料的屈服强度进行判断,如果应力小于屈服强度,则认为轴承具有足够的强度。

疲劳强度评估则是通过考虑轴承的应力循环次数和载荷幅值来判断轴承是否会出现疲劳裂纹。

工程师可以根据评估结果对轴承的设计进行优化,以提高其强度和使用寿命。

6. 轴承强度分析的应用案例轴承强度分析在实际工程中有着重要的应用价值。

以风力发电机组为例,风力发电机组中的轴承承受着巨大的径向力和轴向力,其工作环境恶劣,对轴承的强度要求较高。

变速箱轴承座强度与疲劳分析及结构改进

变速箱轴承座强度与疲劳分析及结构改进冯翠云(桂林电子科技大学信息科技学院,广西桂林541004)摘要:防止断裂是轴承座零件设计成败的关键。

基于ABAQUS有限元软件对轴承座进行静力学应力强度和疲劳寿命分析,找出断裂部位和破坏机理,对零件进行结构改进得到合理的零件结构。

分析显示采用合理的结构,最终获得了合格的产品。

通过数值模拟结果和产品试制结果对比表明,数值模拟计算和试制产品结果基本一致,试制结果表明,零件结构设计合理,为类似零件设计提供了一种可供参考的设计新思路和新方法。

关键词:轴承座;数值模拟;疲劳寿命;结构改进中图分类号:TH122文献标志码:A文章编号:1002-2333(2020)11-0087-03 Strength and Fatigue Analysis and Structural Improvement of Transmission Bearing SeatFENG Cuiyun(Institute of Information Technology,Guilin University of Electronic Technology,Guilin541004,China)Abstract:Cracking control is the key to the success of bearing seat parts design.Based on ABAQUS finite element software,the bearing seat is analyzed for static stress strength and fatigue life,the fracture position and failure mechanism are found out,and the part structure is improved to obtain reasonable part structure.The analysis shows that the qualified product can be obtained by using reasonable structure.By comparing the numerical simulation results with the trial production results,it is shown that the results of numerical simulation calculation and trial production are basically the same.The trial production results show that the part structure design is reasonable,which provides a new design idea and method for similar part design.Keywords:bearing seat;numerical simulation;fatigue life;structural improvement0引言随着我国经济的快速发展和农业机械化的普及,有耕翻和碎土功能的旋耕机得到了广泛推广。

ANSYS轴承座静力学分析解读

3)执行体相加操作:Main

Menu>preprocess>modeling>Operate>Booleans>Add>Vlumes命令,弹出对话框。点击pick all按钮。

4)重复步骤2)生成圆柱体2,并进行体相减操作:Main Menu >preprocess>modeli ng>>Operate>Boolea ns>Subtract>Vumes,弹出对话框,拾取原几何体点击apply按钮,然后拾取圆柱体2,点击OK按钮,体相减操作后的结果如图2-4所示。

Ps,为它他们的大小分别式(1)和式⑵ 计算。3.轴承座底部受约束(UY=0,底 座四个安装孔对称位移约束。

Pa=(1000十本人学号后2位)Pa(1)

巳二(5000本人学号后3位)Pa(2)

第

本实验过程需要用到的的软件是ANSYS通过建模,网格划分,加载和约束等步

骤,对轴承座坐静力学仿真

2.1实体建模

ANSYS公司于1996年2月在北京开设了第一个驻华办事机构, 短短几年的 时间里发展到北京、上海、成都等多个办事处。ANSYS软件与中国压力容器标

准化技术委员会合作,在1996年开发了符合中国JB4732-95国家标准的中国压 力容器版。作为ANSYS集团用户的铁路机车车辆总公司,在其机车提速的研制 中,ANSYS软件已经开始发挥作用。

图2-4

汪赢墟工斷

JIANGSU UNIVERSITYOF

TECHNOLOGY

本科毕业设计

(论文)

轴承座的实体建模及静力学仿真分析

学院名称:

机械工程学院

专业:

车辆工程

班级:

10车辆1W

社会实践报告轴承检验

一、前言轴承作为机械设备的支撑部件,其性能直接影响着设备的运行稳定性和使用寿命。

为了提高轴承的质量和性能,我国对轴承检验工作给予了高度重视。

本次社会实践报告以轴承检验为主题,旨在通过实地考察、案例分析等方法,了解轴承检验的重要性、方法及在我国轴承行业中的应用。

二、轴承检验的重要性1. 保证设备正常运行:轴承作为机械设备的关键部件,其质量直接影响着设备的运行稳定性和使用寿命。

通过轴承检验,可以及时发现轴承的缺陷,避免因轴承故障导致设备停机、损坏等问题。

2. 提高轴承质量:轴承检验是对轴承生产过程的质量控制,通过对轴承的各项性能指标进行检验,可以确保轴承质量符合国家标准和用户要求。

3. 保障企业经济效益:轴承检验有助于降低轴承故障率,减少设备维修和更换轴承的成本,从而提高企业经济效益。

4. 促进轴承行业技术进步:轴承检验技术的不断发展,推动轴承行业向更高水平、更高性能的方向发展。

三、轴承检验方法1. 外观检验:通过目视、手感等方法,对轴承的外观进行检查,包括尺寸、形状、表面质量等。

2. 内部结构检验:对轴承内部结构进行检查,包括滚道、滚子、保持架等部件的尺寸、形状、表面质量等。

3. 性能检验:对轴承进行性能测试,包括旋转精度、振动、噪声、载荷能力等。

4. 耐磨性检验:通过耐磨试验机,对轴承的耐磨性能进行测试。

5. 耐腐蚀性检验:通过腐蚀试验机,对轴承的耐腐蚀性能进行测试。

6. 热处理检验:对轴承的热处理工艺进行检验,确保热处理质量。

四、轴承检验在我国轴承行业中的应用1. 国家标准制定:轴承检验在我国轴承行业中的应用,为轴承标准的制定提供了依据。

2. 生产企业质量控制:轴承检验是生产企业质量控制的重要环节,有助于提高轴承质量。

3. 质量认证:轴承检验是轴承质量认证的重要手段,有助于提高轴承产品的市场竞争力。

4. 技术研发:轴承检验为轴承行业的技术研发提供了数据支持,有助于推动轴承行业的技术进步。

五、案例分析1. 案例背景:某企业生产的轴承产品在市场销售过程中,出现了一些质量问题,如轴承振动大、噪声大等。

机床静刚度测定实验报告

机床静刚度测定实验报告机床静刚度测定实验报告引言:机床静刚度是衡量机床刚性和稳定性的重要指标,对于机床的精度和工作效率具有重要影响。

本实验旨在通过测定机床静刚度来评估机床的性能,并对实验结果进行分析和讨论。

一、实验目的本实验的主要目的是测定机床的静刚度,具体包括刚度系数和刚度矩阵的测定。

通过实验结果,评估机床的刚性和稳定性,并为机床的使用和维护提供参考依据。

二、实验原理机床静刚度是指机床在受力作用下产生的变形与受力之间的关系。

在实验中,我们使用加载法来测定机床的静刚度。

具体原理如下:1. 刚度系数测定刚度系数是指机床在受力作用下产生的变形与受力之间的比值。

在实验中,我们通过在机床上施加不同大小的力,测量机床的变形量,然后计算刚度系数。

通常,刚度系数可分为纵向刚度系数和横向刚度系数,分别对应机床在纵向和横向受力时的刚度。

2. 刚度矩阵测定刚度矩阵是描述机床刚度特性的矩阵,可以用来分析机床在不同方向受力时的刚度变化。

在实验中,我们通过在机床上施加力矩,测量机床的转动角度,然后计算刚度矩阵。

刚度矩阵可以用来评估机床在不同方向受力时的刚度响应。

三、实验步骤1. 准备工作:确保机床处于稳定的状态,并进行必要的调整和校准。

2. 刚度系数测定:在机床上施加不同大小的力,测量机床的变形量,并记录数据。

3. 刚度矩阵测定:在机床上施加力矩,测量机床的转动角度,并记录数据。

4. 数据处理:根据实验数据计算刚度系数和刚度矩阵,并进行分析和讨论。

四、实验结果与分析根据实验数据计算得到的刚度系数和刚度矩阵如下所示:纵向刚度系数:X = 1.5 N/mm横向刚度系数:Y = 2.0 N/mm刚度矩阵:K11 = 1.6 N/mm K12 = 0.8 N/mmK21 = 0.8 N/mm K22 = 1.2 N/mm从实验结果可以看出,机床在纵向和横向受力时的刚度系数略有差异,说明机床的刚度在不同方向上存在一定的差异。

刚度矩阵的结果显示,机床在不同方向上的刚度响应也存在差异,这对于机床的使用和维护提出了一定的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴承座静强度分析报告

一、静强度分析

轴承座不仅为轴提供支撑,还承受轴传递的各种载荷。

一个可靠的轴承座对于减轻轴的偏心振动,保证机械设备的作业具有重要作用。

但由于轴承座的形状复杂,传统的解析法在计算轴承座的承载性能时存在较大误差。

故基于有限元分析软件ANSYS,对搬运设备轴承座的承载特性进行分析。

二、有限元应力分析结果

轴承座材料为Q235,有限元分析过程中材料参数为:

采用自由网格划分:

xiatuwei

下图为轴承座约束和载荷分布图:

第一工况作用下的应力显示图:

第二工况作用下的应力显示图:

第三工况作用下的应力显示图:

由以上分析可得:由于所给用应力为235Mpa,因此只有第一工况符合所给条件,第二第三工况不满足条件,第一三工况下,轴承侧应力分布较均匀,过渡比较平缓,外侧应力突然增大,最大应力为84Mpa和58456Mpa,第二工况下,由于侧面受压,拐角处应力集中,最大应力为2467Mpa,以上问题在实际应用过程中应注意保护。

三、对轴承座静强度分析的评价

在轴承座的设计制造过程中,应充分考虑上述危险截面的强度,对于重要的部位,尤其是与螺栓相配合的部分,一要保证其加工精度,二要采取措施避免出现应力集中,如果技术上允,可以对重要的部位进行局部的热处理,从而增

加其强度和硬度,进而提高轴承座零件的性能与使用寿命。

运用ANSYS 15软件,选择合适的单元类型及材料,以及通过六面体网格划分,设置非线性接触对,施加适当的约束与载荷,对轴承座进行了强度和变形分析,找出了危险截面,提出了一些改进的法和措施,给实际的工程实际提供了良好的指导意见。