酵母工厂设计说明书资料

第1章 发酵工厂设

• 工艺设计是整个设计的先导部分,工艺设 计者在整个工厂设计中起着主导和组织作 用。对于发酵工厂的设计,除了要求工艺 设计人员掌握化学工业过程的一般特点外, 还应具备微生物发酵和生物化学的基本知 识及无菌操作的概念。随着生物化学工程 领域中科研、生产的迅猛发展,要求设计 人员不断地在设计中采用先进的工艺和设 备,设计出更多更好的发酵工厂,来满足 人民对发酵制品日益增长的需要。

• • • • • • • • • • •

L 车间定员 M 工艺概算与工程估算 N 设计存在的问题与建议 O 设备一览表 P 图纸 1)全厂的总平面布置图 2)工艺设备流程图 3)车间设备平面布置图、立面图、剖面图等 4)主要的工艺设备单体总图 1.3.2 施工图设计简介 施工力设计阶段的主要成品是施工图设计说明书,各类施 工图纸和工程预算书。

• (3)资源、原材料、燃料及公用设施情况。 • 1)经过储量委员会正式批准的资源储量、品位、 成分以及开采、利用条件的评述。 • 2)原料、辅助材料、燃料的种类、数量、来源和 供应可能。 • 3)所需公用设施的数量、供应方式和供应条件。 • (4)建厂条件和厂址方案(包括土地资源) • 1)建厂的地理位置、气象、水文、地质、地形条 件和社会经济现状。 • 2)交通运输及水、电、汽的现状和发展趋 • 3)厂址比较和选择意见。

• (6)环境保护 • 调查环境现状、预测项目对环境的影响、提出环境保护和 三废治理的初步方案。 • (7)企业组织、劳动定员和人员培训。 • (8)实施进度的建议 • (9)投资估算和资金筹措。 • 1)主体工程和协作配套工程所需的投资。如为利用外资 项目或引进项目,要考虑用汇额度。 • 2)生产流动资金的估算。 • 3)资金来源、筹措方式及贷款的偿付方式。在可行性报 告中,投资估算应有较高的精确度,一般要求误差小于 10%。

GEA YEAST-STAR 酵母繁殖系统说明书

GEA YEAST-STAR ®A yeast propagation systemfor breweries2 · GEA YEAST-STAR®GEA YEAST-STAR® · 3 Always the right solutionOur systems focus on process optimization,hygienic design and gentle product handlingWhether you choose one that features mainly standardized elements or prefer to have it fully customized, you can be sure that GEA has the experience, expertise and understanding to be able to supply a solution that’s just right for you.When designing a new system, we use tried and tested principles, modifying them when required to suit each individual application. This strategy ensures optimized plant capacity and maximum functionality. For our customers, this means system efficiency and reliability.GEA has accumulated a wealth of yeast propagation know-how in recent years, which, when combined with our state-of-the-art equipment your specific requirements, has resulted in the development of our yeast propagation system: YEAST-STAR®.Key features of YEAST-STAR®• Vigorous, actively fermenting yeast• Less equipment required• Optimal aeration rates• Circulation loop• Sterile air station with candle filter and product trap• Optional in-line alcohol measurement, automatic determination of yeast cell count, etc.Yeast managementYeast is the most important component in beer production; its properties have a decisive influence on the quality, flavor and filterability of the beer. And, as the variety of yeast types increases, the degree of automation required for effective processing also increases.Yeast management is at the core of any brewery. For ideal yeast propagation – and good beer – hygienic plant designis essential. In particular, yeast quality is defined by the preservation of its viability and by optimizing its vitality.In addition, the selection of the right yeast strain, the cultivation and propagation of healthy yeast cells and the recycling of excessive yeast also plays an important role. GEA offers everything you need for comprehensive yeast management.From yeast propagation to fermentation and storage, our aim is to create the ideal process conditions. This is essential for stable and reproducible fermentation and consistently high beer quality.Time [t] 1Lag phase (start-up phase)2Log phase (logarithmic phase) – assimilation phase3Stationary phase4Death phaseStandard solutions individually adjustedBased on extensive experience in the field of yeast propagation, we have developed a standardized yeast propagation system: YEAST-STAR®. The application and combination of proven components and procedures ensures excellent yeast propagation that’s characterized by reproducibility and high quality.Benefits from four fundamental characteristics:• Gentle homogenization of the yeast suspension• Optimized aeration• Temperature control adapted to the overall process• Special yeast nutritionYEAST-STAR® is particularly gentle and adapts to the specific requirements of the yeast type, helping to prepare the yeast for subsequent fermentation.The repeated-fed-batch process creates stable conditions in the propagation tank.As such, the yeast remains in the logarithmic growth phase, resulting in active fermentation with a high percentage of viable cells. Furthermore, required quantities can be produced in a short period of time.Depending on the nutrient composition and the yeast strain, yeast cell counts of 100–120 million cells/mL are obtained with doubling times of approximately 8 hours. In fact, cell counts of 160 million cells/mL have been reached with YEAST-STAR®.GEA has developed two basic types of yeast propagation systems, which differ in levels of automation (semi- to fully automatic). The technical principles and process control remain the same, which means that GEA always has an appropriate solution. Customized automation to meet customer requirements To ensure that the optimal yeast quantity can be producedon demand, the capacity of the YEAST-STAR® is designed according to the requirements of the brewery. With standardized calculation programs, we can quickly and easily determine the exact design parameters of your YEAST-STAR® to meet your individual needs.Feature YEAST-STAR®StandardYEAST-STAR®High EndOverall systemManual––Semi-automatic×–Automatic–×Process connection Automatic–×Aeration Automatic××Homogenization Automatic××Temperature control Automatic××CIP connection Automatic–×GEA YEAST-STAR® · 5Focusing on the best possible yeast qualityThe yeast quantity required for assimilation is produced with the single-use method in the propagator. The propagator is charged with a yeast suspension and gradually mixed with fresh wort – while it is aerated and homogenized – until the desired yeast quantity and an appropriate cell concentration is obtained. Then, the propagator content is transferred into the assimilator, where it is gradually mixed with fresh wort, aerated and homogenized. In this way, the required yeast quantity to pitch into the fermentation tank, as well as a residual quantity that remains in the assimilator, is produced. This residue is used for the next propagation step in the repeated-fed-batch process.HomogenizationThe YEAST-STAR ® operates by passing the suspension through a circulation pipe by means of a speed-controlled centrifugal pump. Reduced flow rates of 1 m/s minimize the shear forces and significantly increase the vitality and viability of the yeast.To ensure homogenous mixing, the return inlet of the circulation line is located below the minimum filling level in the tank shell. And, as there are no agitators, there is no risk of contamination from built-in components. Advantages at a glance • Particularly homogenous mixing• Gentle product handling owing to reduced shear forces and minimal foam formation • Easy to clean• High levels of microbiological safetyAerationTank aeration of the tanks is done with a vertical pipe in the cone. The simple design, with no rotating internal components, ensures optimal cleaning. Moreover, with product safety in mind, a special trap prevents the product from flowing back into the sterile aeration system.Whether aeration is done with oxygen or air, the use of individually tailored measuring equipment ensures optimal aeration control. In fact, everything is possible, including fixed time interval aeration with specific volume flows or aeration that’s adjusted to the oxygen concentration or cell count dependent.The YEAST-STAR ®’s measuring equipment and the degree of automation can be are adapted to individual customer needs. Excessive aeration is always avoided to reduce oxidative effects and the discharge of yeast cells by foaming.Advantages at a glance • Additional mixing• Reduction of oxidative effects • Less foam formation• Excellent microbiological process safetyThe main elements of the YEAST -STAR ® are two tanks – a propagator and an assimilator. Both tanks have the sametechnical components but are used for different processes.6 · GEA YEAST-STAR ®GEA YEAST-STAR® · 7 Tank outletTemperature controlFor faster fermentation initiation, fermenter-like conditions are created in the assimilator. A heat of approximately 6 °C higher than the fermentation temperature has proven to be particularly suitable as it both improves the fermentation process and has a positive effect on occupancy times.NutritionIn terms of both temperature control and nutrient supply, conditions should be similar to those during fermentation. Yeast that is actively fermenting right from the start must adapt to the nutrient composi-tion. Therefore, additional wort treatment steps such as sterilization are not performed in the basic design. Heating results in a reduction of the wort’s nutrient content. As a complete spectrum of ingredients is necessary for successful yeast propagation, if the yeast is not adapted to this range, there may benegative effects (even during fermentation).As the wort is not sterilized again, it is particularly important that the propagation unit is manufac-tured according to EHEDG guidelines. This is a fun-damental aspect of all our process systems. To ensure that the yeast remains resistant to contamination, it is essential that the yeast concentration does not fallProduct trap for safe separation of sterile air fromthe process8 · GEA YEAST-STAR ®below a minimum value of approximately 20 million cells/mL. Undesirable ancillary processes are minimized by optimizing the ratio of yeast cell count to nutrient concentration.Advantages at a glance• No wort sterilization: a complete range of nutrients is available • No overfeeding of yeast: minimization of undesired secondaryprocessesYeast qualityThe following diagram shows the distribution of the intracel-lular pH (ICP) value of a yeast sample measured in Weihen-stephan. The yeast quality was determined by flow cytometricmeasurement of the ICP. The distribution is almost completelyabove the value of 6.0 and can thus be regarded as “very good.”3,5003,0002,5001,5001,0005004.6 4.85.0 5.2 5.4 5.6 5.86.0 6.2 6.4 6.6 6.87.0 ICP DISTRIBUTIONGEA YEAST-STAR® · 910 · GEA YEAST-STAR ®Connection and yeast dosingFor correct yeast dosing, you have to know the yeast quality and concentration. For this purpose, GEA provides various analytical tools, including volumetric dosage and viable cell count measurement, etc.Optimal yeast management plus suitable instrumentation ensures reproducible processes, which also has a positive effect on the fermentation process, the filterability and, finally, the quality of the beer.GEA has a proven history of developing tailored solutions for customers all over the world and successfully integrated them into a wide range of facilities.Air supply and cleaning (CIP)Depending on the chosen degree of automation, the gas and clean-in-place (CIP) supply is also equipped with either swivel bends or automatic seat valves. With these components, it’s possible to regulate the air supply and the distribution of the cleaning medium.The propagation tanks are supplied with the cleaning medium through spray balls. The CIP medium accumulates in the tank and passes through the circulation pipe, so that all the fittings are cleaned. The connection to clean the aeration device is located in the circulation pipe. So the aeration device can be cleaned as well, and there are no non-sprayable areas in the tank, resulting in excellent cleaning.By means of the CIP return pump, the cleaning medium is removed from the yeast propagation system through the CIP return line. It is also possible to sterilize the piping and tanks with steam.Advantages at a glance • Microbiological safety • Excellent cleaning results • Flexible and compact design• Easy distribution and regulation of CIP/gas(supply and removal)CIP Gas Management YEAST-STAR®1Divert Valves2Centrifugal Pump3 Propagator4 AssimilatorGEA is one of the largest technology suppliers for food processing and a wide range of other industries. The global group specializes in machinery, plants, as well as process technology and components. GEA provides sustainable solutions for sophisticated production processes in diverse end-user markets and offers a comprehensive service portfolio. The company is listed on the German MDAX (G1A, WKN 660 200), the STOXX ® Europe 600 Index and selected MSCI Global Sustainability Indexes.We live our values.Excellence • Passion • Integrity • Responsibility • GEA-versityT h e d e s i g n a t i o n s i n d i c a t e d b y ® a r e r e g i s t e r e d a s t r a d e m a r k s i n s e v e r a l c o u n t r i e s a r o u n d t h e w o r l d . © G E A G r o u p . A l l r i g h t s r e s e r v e d . S u b j e c t t o m o d i fi c a t i o n s . P r i n t e d i n G e r m a n y .GEA GermanyGEA Brewery Systems GmbH Heinrich-Huppmann-Str. 197318 Kitzingen, Germany Tel +49 9321 303-0Am Industriepark 2–1021514 Büchen, Germany Tel +49 4155 49-0/contact /brewing。

(学生化工创业设计作品)细菌酵母素-全厂平面布置图(总图布置)说明书

混菌发酵年产5000吨细菌

纤维素项目

全厂平面布置图

目录

1 制菌车间的设计 (2)

1.1 制菌车间的大小和数量: (2)

1.1.1生产用菌种的需求量: (2)

1.1.2各菌种的培养方式: (2)

1.1.3制菌车间设计: (2)

1.2 制菌班组的设计: (3)

2 发酵车间的设计 (3)

2.1 发酵车间的数量 (3)

2.2 发酵车间占地的计算 (3)

3 仓库的设计 (3)

3.1 仓库面积的计算 (4)

3.2 仓库厂房的设计 (4)

4 设计说明 (4)

厂房设计

1 制菌车间的设计

1.1 制菌车间的大小和数量:

1.1.1生产用菌种的需求量:

酵母菌、木醋杆菌、醋酸菌的接种量都为0.1%(菌种与发酵液的质量之比),每个生产周期需要的酵母菌、木醋杆菌、醋酸菌菌种质量各为:

M1=M2=M3=16485.11÷30⨯0.1%=0.5495kg 约0.55kg

1.1.2各菌种的培养方式:

酵母菌:酵母粉复水。

木醋杆菌:制备三级种子。

醋酸菌:制备三级种子。

本设计采用的人工制菌的方法,用种子罐进行培养。

1.1.3制菌车间设计:

制菌车间安排在主生产车间中,占地面积约6⨯3=18m2。

1.2 制菌班组的设计:

本设计分为1个班组生产,共3人,其中一名班长,负责制菌房的生产。

年产万吨味精工厂发酵车间设计说明书

安全与环保考虑:确保设备布局和流程优化符合安全和环保要求

设备选型依据:根据生产工艺要求,选择适合的设备型号和规格

设备安装与调试要求

设备安装前准备:检查设备规格、型号是否符合要求,准备安装工具和材料

设备安装过程:按照设备安装说明书进行安装,确保设备稳固、安全

设备调试要求:对设备进行调试,确保设备正常运行,达到设计要求

噪声控制:采用低噪声设备,并采取隔音措施

能源节约:优化工艺流程,降低能源消耗

应急预案与事故处理方案

应急预案:针对可能发生的事故,制定相应的应急措施和预案,包括疏散、救援、灭火等方面

事故处理方案:明确事故处理的流程和责任人,包括事故报告、调查、处理和预防等方面

安全生产与环境保护措施:加强安全生产管理,提高员工安全意识,确保生产过程符合环保要求

激励机制:根据考核结果给予相应的奖励或惩罚

培训计划:针对不同岗位制定相应的培训计划,提高员工技能水平

考核周期:按季度或年度进行考核

07

项目投资估算依据和方法

依据:设备购置费、安装工程费、建筑工程费、流动资金、其他费用等

方法:单位产品投资估算法、生产能力指数法、比例估算法等

经济效益分析指标体系建立

结论与建议:根据经济效益预测及敏感性分析结果,提出项目建设的可行性结论及建议。

感谢您的观看

成品检验与放行:对成品进行检验,确保符合质量标准后才能放行

04

主要设备选型依据

生产能力:满足年产万吨味精的生产需求

设备性能:稳定、高效、易于维护

设备材质:符合食品安全要求,耐腐蚀、耐磨损

设备布局:合理利用空间,提高生产效率

设备布局与流程优化

设备布局原则:合理规划设备布局,提高生产效率

发酵工厂设计(附提纲)并展开写

发酵工厂设计(附提纲)并展开写

发酵工厂设计

概述:

发酵工厂是基于微生物代谢过程的一种自动化工厂,它可以利用细菌、酵母或其他微生物,在生物学上利用有机物质或无机物质进行发酵,从而产生农业应用产品或医药产品。

设计要求:

1、发酵工厂的设计应该考虑发酵技术的基本原理,以及

配套的监测和控制系统设计。

2、发酵工厂应采用先进的设备设施,以提高可操作性、

生产效率和产品质量。

3、发酵工厂应采用节能环保的技术,以确保发酵过程不

会对环境造成污染。

4、发酵工厂应拥有良好的安全管理体系,以确保发酵产

品在质量、安全和卫生方面达到最高标准。

设计步骤:

1、了解发酵工厂的功能及其配套设备的原理和功能。

2、制定发酵工厂的设计蓝图,确定其规模、布局和配套

设备。

3、制定发酵工厂的安全管理体系,以确保发酵过程顺利

进行。

4、深入研究环境问题,并制定发酵工厂的节能减排措施。

5、认真论证发酵工厂的设计方案,对其进行模拟和综合

评价。

6、定型试验发酵工厂,以确保可靠性和可操作性。

7、发酵工厂设计完成后,随时对设备、系统、过程等进行维护及改进。

发酵工厂设计说明书

二氧化碳在酒液中的溶解度视发酵度温度和罐压的变化而有增减。二氧化碳含量一般 为 0.25~0.30(w/wl 左右)

⑤PH 值的变化: 冷麦汁 PH 一般为 5.2~5.7,随发酵进程而逐步降低,PH 值的下降主要由于发酵过程 中,二氧化碳和有机酸和二氧化碳的形成。 ⑥氧与 rH 值: rH 值是表示溶液中氢压的负对数值,是表示溶液氧化还原势(EH)的一种方法,rH 愈高,溶液的氧化力愈高,还原力愈低,反之亦然。

差别。上面酵母又叫表面酵母,其母细胞和子细胞能够长时间相互连接,形成多枝的牙簇 , 下面酵母又叫底面酵母、贮藏酵母,其母细胞和子细胞增殖后彼此分开,几乎都是单细胞 或几个细胞连接。本设计设计的是经典型啤酒,色泽浅,采用的是下面发酵技术,故选用 下面酵母。 1.1.2 啤酒发酵工艺技术控制

啤酒发酵工艺技术控制,至今尚未深入到发酵代谢控制,所谓工艺控制多数停留在外 界影响因素的选择性(非定量)控制,它包括如下几方面:

第四章 扩大培养罐的设计与选型

4.1 汉生罐...........................................................................................................15 4.2 一级扩大培养罐...........................................................................................15 4.3 二级扩大培养罐...........................................................................................15

酵素工厂设计方案以及施工方法

酵素工厂设计方案以及施工方法

酵素工厂设计方案:

1. 建筑设计:酵素工厂的建筑设计应该考虑到生产过程的需求,包括通风、照明、温度、湿度等因素。

建筑设计应该充分考虑到工人的安全和生产效率。

2. 生产线设计:酵素工厂的生产线应该充分考虑到生产工艺流程的特点,包括原材料的进货、存储、处理、发酵、分离、过滤、干燥等步骤。

生产线的设计应该充分考虑到生产效率和产品质量。

3. 设备选型:酵素工厂的设备选型应该充分考虑到生产工艺流程的特点,包括发酵罐、过滤器、干燥机等设备。

设备的选型应该充分考虑到生产效率和产品质量。

4. 管理系统设计:酵素工厂的管理系统应该充分考虑到生产工艺流程的特点,包括原材料的进货、存储、处理、发酵、分离、过滤、干燥等步骤。

管理系统的设计应该充分考虑到生产效率和产品质量。

施工方法:

1. 建筑施工:酵素工厂的建筑施工应该充分考虑到生产工艺流程的特点,包括通风、照明、温度、湿度等因素。

建筑施工应该充分考虑到工人的安全和生产效率。

2. 生产线安装:酵素工厂的生产线安装应该充分考虑到生产工艺流程的特点,包括原材料的进货、存储、处理、发酵、分离、过滤、干燥等步骤。

生产线的安装应该充分考虑到生产效率和产品质量。

3. 设备安装:酵素工厂的设备安装应该充分考虑到生产工艺流程的特点,包括发酵罐、过滤器、干燥机等设备。

设备的安装应该充分考虑到生产效率和产品质量。

4. 管理系统安装:酵素工厂的管理系统安装应该充分考虑到生产工艺流程的特点,包括原材料的进货、存储、处理、发酵、分离、过滤、干燥等步骤。

管理系统的安装应该充分考虑到生产效率和产品质量。

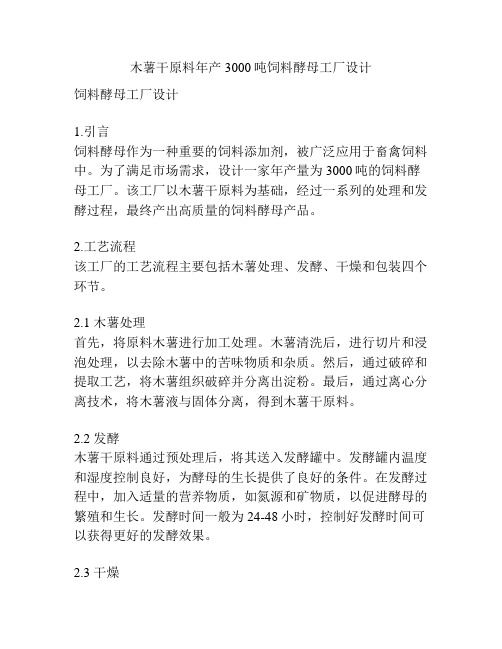

木薯干原料年产3000吨饲料酵母工厂设计

木薯干原料年产3000吨饲料酵母工厂设计饲料酵母工厂设计1.引言饲料酵母作为一种重要的饲料添加剂,被广泛应用于畜禽饲料中。

为了满足市场需求,设计一家年产量为3000吨的饲料酵母工厂。

该工厂以木薯干原料为基础,经过一系列的处理和发酵过程,最终产出高质量的饲料酵母产品。

2.工艺流程该工厂的工艺流程主要包括木薯处理、发酵、干燥和包装四个环节。

2.1 木薯处理首先,将原料木薯进行加工处理。

木薯清洗后,进行切片和浸泡处理,以去除木薯中的苦味物质和杂质。

然后,通过破碎和提取工艺,将木薯组织破碎并分离出淀粉。

最后,通过离心分离技术,将木薯液与固体分离,得到木薯干原料。

2.2 发酵木薯干原料通过预处理后,将其送入发酵罐中。

发酵罐内温度和湿度控制良好,为酵母的生长提供了良好的条件。

在发酵过程中,加入适量的营养物质,如氮源和矿物质,以促进酵母的繁殖和生长。

发酵时间一般为24-48小时,控制好发酵时间可以获得更好的发酵效果。

2.3 干燥发酵后的酵母需要经过干燥处理,以提高其保存性和饲用价值。

常用的干燥方法有喷雾干燥和滚筒干燥两种。

喷雾干燥是将酵母悬浮液通过喷雾器喷入热风中,风中的高温使酵母迅速脱水,实现干燥的目的。

滚筒干燥则是将酵母悬浮液通过旋转的滚筒,利用滚筒内部的高温和气流进行干燥。

2.4 包装干燥后的酵母经过筛分和粉碎处理,将其分装到不同规格的袋中,并进行密封包装,确保产品的质量和卫生安全。

同时,对酵母产品进行质量检测和标签贴签,以便于销售和追溯。

3.工厂设备和布局3.1 设备选择饲料酵母工厂需要的设备主要包括木薯加工设备、发酵罐、干燥设备、包装设备以及相关的输送和控制设备等。

根据工厂的年产量和工艺要求,可以选择适当规模和功能的设备供应商进行采购。

3.2 厂区布局工厂的厂区布局需要根据设备流程和生产要求进行规划。

为了提高生产效率和产品质量,应将不同环节的设备合理布置,确保生产流程的顺畅和安全。

此外,还需要考虑原料和成品的仓储和运输等方面的需求。

发酵车间设计说明书万

施工后检查:对施工完成的设备进 行检查,确保设备正常运行

添加标题

添加标题

添加标题

添加标题

施工过程:按照设计图纸进行施工, 确保施工质量

注意事项:注意施工安全,遵守相 关规定,确保施工顺利进行

验收程序及标准

验收程序:自检、初步验收、最终验收 验收标准:符合设计要求、符合安全规定、符合质量标准 验收文件:施工图纸、施工记录、验收报告 验收人员:专业技术人员、监理人员、业主代表

安全措施设计

设备安全:设备应 符合安全标准,并 定期进行维护和检 查

操作安全:操作人 员应经过专业培训, 熟悉设备操作规程, 并严格遵守安全规 定

消防安全:车间内 应配备消防设施, 并定期进行消防演 练,确保员工掌握 消防知识

环保措施:车间应 采取有效的环保措 施,减少废水、废 气等污染物的排放, 确保符合环保标准

发酵车间设计说明书

,a click to unlimited possibilities

汇报人:

目录

01 添 加 目 录 项 标 题 03 设 计 原 则 与 依 据 05 车 间 布 局 与 结 构 特 点 07 施 工 与 验 收 要 求

02 设 计 背 景 与 目 的 04 工 艺 流 程 与 设 备 选 型 06 安 全 与 环 保 措 施 08 总 结 与 展 望

符合环保要求,减少对环 境的影响

遵循节能减排的原则,提 高能源利用效率

Part Four

工艺流程与设备选 型

工艺流程设计

原料准备与处理 发酵过程控制 产物提取与分离 废水处理与环保要求

设备选型及配置说明

01

发酵罐:根据生产需求选择合适的规格和材 质,确保发酵效果稳定

课程设计---啤酒的酵母泥深加工工艺设计

《发酵工程》课程设计说明书设计题:处理年产50,000吨啤酒的酵母泥深加工工艺设计设计任务书设计题目:年产50000吨啤酒的酵母泥深加工(酵母精) 工艺设计基础数据:生产规模:年产50000 吨/年啤酒的处理产品规格:国标酵母提取物生产方法:以啤酒酵母泥为原料,经过脱苦,自溶,酶解灭酶,分离,浓缩,干燥等过程,生产出酵母抽提物(酵母精)原料:酵母泥(每生产100吨啤酒就可得到含水分75-80%的酵母泥1.5吨)酶用量:抽提物得率68.6% 。

酵母自溶温度55℃,自溶后升温到95℃灭酶1h。

全年生产天数: 300天一、课程设计目的学生在掌握了基础理论,专业理论,专业知识的基础上,培养学生具备发酵工厂工艺、工程设计的能力;其基本目的是:1、培养学生利用所学知识,解决工程实际问题的能力。

2、培养学生掌握发酵工厂工艺流程和主要设备设计的方法及设计步骤。

3、达到对学生进行基本技能的训练,例如:计算、绘图、熟悉和运用设计资料(手册、标准、图册和规范等)的能力。

二、设计内容:1.根据设计任务,查阅有关资料、文献,搜集必要的技术资料及工艺参数,进行生产方法的选择与比较,工艺流程与工艺条件的确定和论证。

2.工艺计算:全厂的物料衡算;蒸汽、水用量的衡算。

3.生产设备选型计算:包括设备的选型,容量,数量及主要的外形尺寸。

三、设计要求:1.根据以上设计内容书写设计说明书(以《发酵工厂工艺设计概论》车间初步设计说明书的编写要求书写)。

2.完成一张图纸(1号图纸)酵母深加工(酵母精生产) 工艺流程图。

目录1设计方案简介 (6)2工艺确定、工艺流程草图及说明(论证)2.1工艺流程草图 (7)2.2工艺流程的确定与论证 (7)2.2.1过滤除杂 (7)2.2.2脱苦 (8)2.2.3自溶与酶解 (8)2.2.4 灭酶 (9)2.2.5 离心分离 (9)2.2.6 浓缩 (9)2.2.7 干燥 (9)3工艺计算3.1全厂物料衡算 (9)3.1.1 计算每天需要处理的啤酒和酵母泥的量 (9)3.1.2. 计算每一步工序酵母泥的质量 (9)3.1.3 一天投料的物料衡算表 (11)3.1.4 每步投料与进水量表 (11)3.2 车间的热量衡算(即水蒸汽量耗热量Q的衡算)3.2.1 各步骤蒸气耗热量的计算 (12)3.2.2 各步骤所需热量表 (13)3.3车间用水量的计算 (13)4.车间设备选型及说明4.1 罐体的尺寸计算和设计 (13)4.1.1过滤罐设计 (14)4.1.2脱苦罐的设计 (14)4.1.3自溶罐的设计 (14)4.2 其它设备的生产能力的计算和选型4.2.1过滤机的选择 (15)4.2.2真空浓缩器的选择 (15)4.2.3 干燥机的选择 (15)4.2.4离心设备的选择 (16)4.2.5泵的选择 (16)5.设计结果一览表5.1 设备及罐体设计结果一览表 (16)5.2 时间总览 (17)6.对本设计的评述6.1 设计评价 (18)6.2 设计心得与体会 (18)7.附图8.参考文献 (18)1.设计方案简介本项目是以啤酒酵母泥为原料,采用生物技术手段,经脱苦、自溶等工序而制成的一种天然调味料——酵母抽提物(即酵母精)。

发酵工厂设计

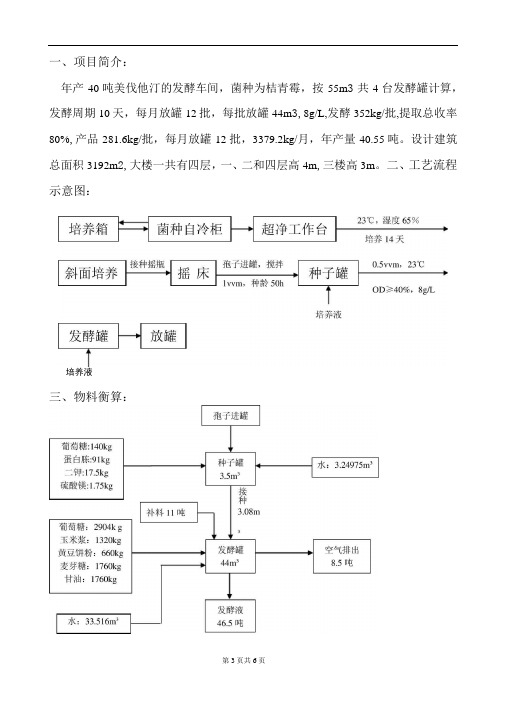

一、项目简介:

年产40吨美伐他汀的发酵车间,菌种为桔青霉,按55m3共4台发酵罐计算,发酵周期10天,每月放罐12批,每批放罐44m3,8g/L,发酵352kg/批,提取总收率80%,产品281.6kg/批,每月放罐12批,3379.2kg/月,年产量40.55吨。

设计建筑总面积3192m2,大楼一共有四层,一、二和四层高4m,三楼高3m。

二、工艺流程示意图:

培养液

三、物料衡算:

四、主要设备一览表:

五、带控制点流程图:

接旋风分离器

通高温蒸汽灭菌

加水和甘油给补料

罐

加抱子、原料给种子

罐

n通无菌

空气

加原料

和水

通无菌空气的管道未画出,一、二楼高4m ,三楼高5m,地下深6.5m 。

六、车间各楼层平面布置图:

041

女更衣室

气

理

辑落车间维修

UJ

o O

加

Q0

空处 一层

S g

配电室

楼梯间

二层

三层

贮物间—

二■1会议室

_■■

配

电

空

.一

-1

女厕

所

.■

无菌室

男休息室办公室办公室楼

梯

间

-

「

男

厕

所

一

14000400060006D0060006000

四层

此楼一、二、四层高4m,三楼高5m,配料罐贯穿地下和一层,补料罐、旋风分离器在楼外,种子罐在三层,发酵罐贯穿一到三层。

七、种子无菌室平面布置图:3000 洁具清洗。

生物发酵车间设计

清洁生产技术

采用先进的清洁生产技术, 如生物酶催化技术、超临界 流体技术等,降低生产过程 中的污染物排放。

循环经济资源利用效 率。

绿色供应链管理

建立绿色供应链管理体系, 要求供应商提供环保合规的 原料和产品包装,推动整个 供应链的绿色化。

选择密封性好、耐腐蚀的储存 容器,避免原料受污染。

运输工具

选择清洁、干燥的运输工具, 避免原料在运输过程中受污染 。

管理措施

建立严格的原料储存和运输管 理制度,确保原料质量安全。

节能减排技术应用

节能技术

采用高效节能设备,如高效电机、变频器等, 降低能源消耗。

资源综合利用

实现废弃物资源化利用,如废渣制肥、废水 回用等,提高资源利用效率。

03

原料选择与预处理技术

原料种类及质量要求

淀粉类原料

糖类原料

蛋白质类原料

如玉米、小麦等,要求 淀粉含量高,杂质少。

如甘蔗、甜菜等,要求 糖分含量高,色泽纯正。

如豆粕、鱼粉等,要求 蛋白质含量高,氨基酸

组成平衡。

其他辅助原料

如酵母粉、无机盐等, 要求纯度高,无有害物

质。

预处理方法和设备选择

01

02

03

04

清洗设备

去除原料中的泥土、砂石等杂 质。

破碎设备

将大块原料破碎成小块,便于 后续处理。

浸泡设备

将原料浸泡在特定溶液中,去 除部分杂质或提高原料品质。

蒸煮设备

通过高温蒸煮,使原料熟化, 便于微生物利用。

原料储存和运输管理规范

储存环境

保持干燥、通风、避光的储存 环境,防止原料受潮、霉变。

储存容器

固体废弃物回收利用途径探讨

年产20万吨啤酒的发酵车间设计书

根据您提供的要求,以下是一个关于年产20万吨啤酒的发酵车间设计书。

设计书一、引言随着啤酒市场的不断发展和需求的增长,设计一座年产20万吨啤酒的发酵车间,以满足市场需求,成为了一个非常重要的任务。

本设计书旨在提出一个具有高效和可持续发展的发酵车间设计方案。

二、项目概述本项目是在现有工厂基础上进行扩建改造,目标是增加20万吨的啤酒年产量。

项目主要包括发酵车间的设计和相关设备的采购、安装和调试,以及配套的水、电、气等基础设施建设。

三、工艺流程1.原料准备:从原料仓库运输到发酵车间,并进行提纯、研磨和糖化处理,制备发酵液。

2.发酵:将发酵液与酵母混合,进行发酵过程,产生啤酒。

3.可控发酵:通过温度、湿度和氧气供应等参数的控制,提高发酵效率和质量。

4.贮存:将产生的啤酒存放在贮存罐中,进行贮存和调配。

5.包装:将贮存好的啤酒进行灌装、包装和标识。

四、车间布局与设备配置2.设备配置:根据年产20万吨的要求,设置若干个发酵罐和贮存罐,其中发酵罐的数量应根据发酵周期和产能来确定。

3.生产线布局:根据工艺流程,将发酵罐、贮存罐、包装线等设备合理布置在主车间中,使各个功能区域之间的物流流线畅通。

五、环境和安全考虑1.环境保护:在车间设计中,应考虑到环境污染和能源浪费的问题。

合理配置排放控制设备,如废气处理系统和废水处理设备,保证生产过程对环境影响的最小化。

2.安全设施:在车间布局中,安全通道和紧急出口的设置是必不可少的。

此外,还应配置消防设备和应急处理设备,以确保安全生产。

六、配套工程1.水、电、气供应:根据车间的需求,建设完善的水、电、气供应系统,确保生产过程的正常进行。

2.水处理设备:车间配套建设水处理设备,包括净化、软化和消毒等工艺,以保证生产所需水质的合格。

3.废水处理设备:针对车间废水的排放和处理,建设合格的废水处理系统,以达到环保要求。

七、预算和进度计划1.预算:根据发酵车间设计方案和设备购置计划,编制详细的预算表,包括工程建设费用、设备采购费用和配套工程费用等。

酵母工厂设计说明书

酵母⼯⼚设计说明书.设计⽂件年产10000吨鲜⾯包酵母项⽬设计说明书⼭东轻⼯业学院设计⽂件年产10000吨鲜⾯包酵母项⽬⼯程编号:2003-6设计说明书⼭东轻⼯业学院⼆OO三年⼋⽉⽬录第⼀章总论 (1)第⼆章设计基本理论依据 (14)第三章基本⼯艺计算 (26)第四章总图布置及运输 (33)第五章⼯艺 (38)第六章⾃动控制测量仪表 (46)第七章建筑结构 (52)第⼋章供电 (57)第九章给⽔排⽔ (66)第⼗章电信 (69)第⼗⼀章供热 (70)第⼗⼆章采暖通风 (71)第⼗三章制冷空压 (73)第⼗四章检测中⼼ (75)第⼗五章环境保护与综合利⽤ (77)第⼗六章节约能源 (81)第⼗七章消防 (82)第⼗⼋章职业卫⽣ (83)设备清单 (88)第⼀章酵母的营养要求1.1 营养物质的供应糖液、氮源((NH4)2SO4)、磷源(KH2PO4)及调节pH所⽤的碱液均采⽤流加的⽅法分别加⼊。

为了获得较⾼的产率,糖的供应速率必须严格控制。

发酵过程中可发酵性糖的浓度⼀般控制在0.1%左右。

如果培养液中的含氮量太低,则⽣长速率缓慢,且容易产⽣较多的酒精,影响细胞收得率。

若培养液中氮含量丰富,则成品细胞的含氮量随之升⾼,不利于⼲燥和贮存。

为了解决这⼀⽭盾,在商品酵母的流加培养过程中在发酵后期采⽤氮饥饿培养。

氮源提前流加,在整个发酵周期的60%左右时间内,氮源、磷源都流加完毕,随后40%左右时间只流加糖和Na2CO3。

含氮量较⾼的酵母,P2O5含量也⾼,在细胞⽣长过程中。

培养液中丰富的磷含量,有利于细胞利⽤培养液中的氮素。

因此在控制氮源流加时,同时控制磷的流加量。

2、流加培养过程:酵母的流加培养过程分3个周期,即适应期、积累期和成熟期。

适应期内,细胞原⽣质内发⽣复杂的⽣物化学过程,细胞数⽬并不增加,但每个细胞体积增⼤,原⽣质更加均匀,贮藏物质逐渐消失,代谢机能⾮常活跃,然后开始出芽繁殖。

⼀代酵母的培养,所接种⼦为扩⼤培养种⼦,对数期接种时,适应期较短,较⾼的糖浓度,会促进这个过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计文件年产10000吨鲜面包酵母项目设计说明书山东轻工业学院设计文件年产10000吨鲜面包酵母项目工程编号:2003-6 设计说明书山东轻工业学院二OO三年八月目录第一章总论 (1)第二章设计基本理论依据 (14)第三章基本工艺计算 (26)第四章总图布置及运输 (33)第五章工艺 (38)第六章自动控制测量仪表 (46)第七章建筑结构 (52)第八章供电 (57)第九章给水排水 (66)第十章电信 (69)第十一章供热 (70)第十二章采暖通风 (71)第十三章制冷空压 (73)第十四章检测中心 (75)第十五章环境保护与综合利用 (77)第十六章节约能源 (81)第十七章消防 (82)第十八章职业卫生 (83)设备清单 (88)第一章酵母的营养要求1.1 营养物质的供应糖液、氮源((NH4)2SO4)、磷源(KH2PO4)及调节pH所用的碱液均采用流加的方法分别加入。

为了获得较高的产率,糖的供应速率必须严格控制。

发酵过程中可发酵性糖的浓度一般控制在0.1%左右。

如果培养液中的含氮量太低,则生长速率缓慢,且容易产生较多的酒精,影响细胞收得率。

若培养液中氮含量丰富,则成品细胞的含氮量随之升高,不利于干燥和贮存。

为了解决这一矛盾,在商品酵母的流加培养过程中在发酵后期采用氮饥饿培养。

氮源提前流加,在整个发酵周期的60%左右时间内,氮源、磷源都流加完毕,随后40%左右时间只流加糖和Na2CO3。

含氮量较高的酵母,P2O5含量也高,在细胞生长过程中。

培养液中丰富的磷含量,有利于细胞利用培养液中的氮素。

因此在控制氮源流加时,同时控制磷的流加量。

2、流加培养过程:酵母的流加培养过程分3个周期,即适应期、积累期和成熟期。

适应期内,细胞原生质内发生复杂的生物化学过程,细胞数目并不增加,但每个细胞体积增大,原生质更加均匀,贮藏物质逐渐消失,代谢机能非常活跃,然后开始出芽繁殖。

一代酵母的培养,所接种子为扩大培养种子,对数期接种时,适应期较短,较高的糖浓度,会促进这个过程。

适应期内耗氧不多,因此采用很小的通风量。

二代酵母的培养,所接种子为经离心分离的冷冻后的种子,酵母细胞完全处于休眠状态,直接进入流加培养时,适应期延长。

因此在正式流加培养前进行活化。

活化时,培养基采用较低的pH(4.2-4.5),较高的糖浓度(4Bx),不通风,同时补加磷源和无机盐积累和激活细胞合成酶系所需的营养物质。

培养液中开始产生酒精味时,活化即结束,活化时间一般为30-60min。

活化后的细胞个大、体壮,有利于抑制发酵初期的杂菌污染。

适应期结束后,酵母细胞即进入迅速生长繁殖的对数生长期,糖液和营养盐连续流加,同时通入大量空气。

对数生长期开始时,由于培养液中细胞浓度较低,因而糖液和营养盐的流加速度也较低,通风量亦较小。

随着流加培养过程的进行,细胞迅速繁殖,3hr左右可增殖一倍,培养液中的细胞浓度及培养液体积增加,发酵罐内单位体积细胞增加越来越快,因而糖液和营养盐的流加速率也应不断增加。

至发酵中期,通风量已达最大,随之进入比较稳定的高速生长期。

此时,培养液中细胞浓度保持较高的速率稳定增长,但比生长速率开始下降,细胞的倍增时间逐渐从4hr下降至6hr。

进入氮饥饿培养阶段倍增时间为7-8小时。

积累期的后期,营养盐一般不再流加,酵母的增加速率可能逐渐有所减小,因而糖液的流加速率也应适当的逐渐减小。

整个酵母积累期,酵母细胞繁殖3-5代,即扩大8-32倍。

一般一代流加培养的扩大倍数20-40倍,二代10-20倍。

积累期时间10-30 hr ,依培养条件和繁殖倍数而定。

积累期结束后,由于积累了好几代的细胞,细胞大小不尽均匀,有的个体小,有的未同母细胞分离。

而有的刚出芽的细胞,细胞内贮藏物质很小,容易在其后的冷藏、干燥和贮存中死亡。

最终的商品酵母必须是相当成熟的细胞,要求细胞内贮藏物质多,而出芽细胞的数量相当低。

为了实现,需要有一个适当的酵母成熟期。

在此期间,不流加营养物质,且减少通风量。

在营养缺乏的情况下,通风过量会加强细胞成份的分解过程,影响成品质量。

若培养液中氮源等营养物质还未利用完,而含糖量已接近零,则应在小量通风的同时,适当补充一定的糖液,使氮素耗尽并使芽孢脱落。

成熟期的时间一般为0.5-2小时,视细胞状况和培养基中残存营养物质的情况而定,在成熟期,酵母细胞数增加很少,但细胞重量有所增加。

3、温度和pH一般酵母菌能在28-36℃温度下正常的生长繁殖,但一般认为最适的生长温度为30℃.①温度与生长速率的关系:每一酵母菌种,都有其最适生长的温度范围,超出最适温度培养,酵母的生长速率随温度的上升或下降而降低。

②温度与收得率的关系:许多研究表明,酵母的生长得率随温度的升高而下降。

因此,尽管一般酵母的最适生长的范围在28-36℃之间,但在发酵生产中选择的培养温度并不是有利于冷却传热的35-36℃,而是30℃左右。

在高于最适温度条件下培养时,有部分活的细胞不能繁殖,但仍消耗一定的基质,以维持生命活动,这部分不增殖细胞的比例随温度上升而增大,基质中碳源用于维持这部分细胞的比例上升,因而细胞对基质的得率随之下降。

③温度对产品特性的影响:较高的培养温度可使菌体内干物质增加,特别是对碳水化合物中的海藻糖积累有利,使酵母的耐糖性和耐贮存性增加。

因此对商品酵母的培养一般在发酵前期采用较低的培养温度30-32℃(耐高温34-36℃),以利于获得较高的生长得率,在发酵后期逐渐提高至34-36℃(耐高温酵母38-40℃),这样结合氮源的控制有利于海藻糖的积累。

同时在较高温度下培养时,酵母细胞内水分较低,便于分离压榨后使酵母细胞干固物浓度达到32-34%,有利于鲜酵母的保藏。

④pH对酵母的生命活动有显著的影响。

当培养液中pH 不同时,细胞原生质膜所带电荷也不同。

原生质膜具有胶体性质,在一定pH值内带正电荷,而在另一种pH值带负电荷。

这种电荷的变化引起原生质膜对某些离子的渗透性变化,从而影响酵母细胞对营养物质的吸收。

酶的形成及其活力,代谢途径和细胞膜透性的变化。

过高或过低的pH则会使酵母蛋白变性、细胞死亡和分解。

不同的酵母菌种对pH 要求有所不同,酿酒酵母所适应的pH范围为3.6-6.0,最适生长的pH 范围为pH4.5-5.0。

在酵母生产中,为把杂菌污染减小到最低程度,在生产中,长采用较低的pH。

一般在发酵的开始阶段采用pH4.2-4.5 ,有时甚至采用4.0-4.2。

只是当酵母浓度较高和生长旺盛时,才采用最适的pH4.5-5.0。

4、氧和二氧化碳当培养液中溶解氧浓度较低时,酵母菌的比生长速率与氧浓度的关系用Monod 方程来表示:μ=μ'max c k c +0由方程知,当氧浓度很低时,比生长速率μ随氧浓度的上升正比的增大,随后增长速率逐渐减慢,当氧浓度达一定值时,即达临界溶氧浓度时,比生长速度不再增加。

当酵母菌在培养液中充分分散时,其临界溶氧浓度的大致范围为0.1-1.0ppm ,即0.1-1.0g/m 3。

发酵生产中,为了不影响酵母细胞的呼吸,使细胞的生长不受氧浓度的限制,应使溶氧浓度维持在其临界溶氧浓度之上。

发酵罐中,实际的饱和溶氧浓度一般为 7-10ppm ,罐中控制的溶氧浓度一般为0.5-1.5ppm ,约为饱和溶氧浓度的5-20% 。

发酵中期供氧速率以达最大,这是发酵后期比生长速率下降的主要原因之一。

溶氧效果较好的发酵罐可延缓酵母比生长速率的下降和提高最终发酵液的酵母浓度,提高设备的生产能力。

代谢产物CO 2对酵母生长有抑制作用,对细胞的形态也有影响, CO 250% 以上时,抑制作用明显,当发酵排气中的CO 2含量上升时葡萄糖中的碳转化为细胞中的碳的比例下降,也即酵母的得率下降。

在耗氧发酵中,排气中的CO 2 浓度上升,是由于进行了耗氧发酵产生了大量乙醇所引起的,因而酵母产率下降。

造成排气中CO 2含量上升的原因有二,一是由于供氧不足促使酵母酒精发酵,二是由于糖浓度较高促使酵母进行有氧发酵。

5、乙醇:乙醇的生成损失了糖分,是酵母得率下降。

发酵液中乙醇含量在0.05%以内时,表明通风发酵性能令人满意;当0.1%以上时,酵母得率会有所下降。

对于分批式流加培养,在发酵开始时的适应期,有意加入过量糖液,且小量通风,结果在发酵前期产生较多酒精。

酒精含量最1.0-1.5%,这样做的目的一是有利于防止杂菌污染,二是有利于积累海藻糖。

在供氧较好的条件下,乙醇的产生是由于供糖速率过快,发酵液中的含糖量较高的结果。

五、半成品的技术标准最终酵母干物质浓度达40-50g/L,即鲜酵母浓度140-175g/L。

发酵过程中,比生长速率逐渐下降,最终导致酵母固性物的浓度极限只能达5%左右。

生产工艺基本计算设计依据:1产品:鲜酵母、活性干酵母2主要生产原料:葡萄糖废糖蜜(含总糖量51%)3厂址:邹平4规模:鲜酵母10000吨/年(其中2000吨干酵母)主要工艺参数的选择和计算:㈠二代商品酵母发酵周期15小时接种量10%一代酵母接种量:10%二级种子罐接种量:5%一级种子罐接种量:2%商品鲜酵母含水量:68%发酵液鲜酵母含量:190g/L发酵周期:16小时活性干酵母含水量:6%㈡ 发酵罐容积(10000÷330)÷0.19 = 160m 3/d发酵罐的填充系数为0.6初步设定罐内冷却水盘管体积为15%总容积:V ×(1-0.15)=160÷0.6V 总容积=313.7m 3。

设计每24小时出一罐料,考虑到应有一个罐与之轮流工作,以便该罐进行出料、刷洗、消毒等。

故设计三个个发酵罐。

则每个发酵罐的体积是:313.7÷3=104.6m 3取每个发酵罐体积110m 3。

二代商品酵母接种量10%,故每十一次发酵周期有十次为二代商品酵母。

年工作330天,每天产量为:33010000×1011=33.3吨§3生产过程主要环节的物料衡算、热量衡算一、物料衡算:生产过程如下:(二代表示二代商品酵母 一代为一带商品酵母,以及为一级种子培养,依此类推)一代共十次二代二代二代⋅⋅⋅⋅⋅⋅一代 二代……卡氏罐 一级 二级由图知,对原料处理车间糖液需求量最大时为二代商品酵母与二级种子同时培养之时,㈠下面分别计算其耗糖量、耗氮量、耗磷量、耗玉米浆量、耗碱液量,并得出各物料需求量最大时一天需求量 1发酵罐耗糖(以每天消耗的葡萄糖计算)量: 公式:Wg=YSX FP /-×C x ÷98%其中 Wg :培养酵母所需糖量P :酵母每天产量(33.3吨)产量 F :接种量C x :酵母产品干固物含量(%)Y X/S :酵母干固物对糖得率(%) 98%:糖原料损耗率Y X/S =0.38,C x =1-68%=32% F=10%×33.3=3.33 因此Wg=38.033.33.33-×0.32÷098=25.75t 废糖蜜的消耗量:W 糖蜜=25.75÷(51%×80%)=63.2t (糖蜜中可利用糖比例80%) 2发酵罐耗氮(NH 4)2SO 4)量公式:W N =P×C N (1.0+0.07)-F×F N ×C X -W m ×M n式中 :W N =培养酵母每天所需氮量 C N :酵母干固物含氮量C N =7.5% F N :种子酵母干固物含氮量,F N =8.5% W m :玉米浆量(由下面的计算知W m =0.632t ) 因此W N = 33.3×32%×0.075×(1.0+0.07)-3×32%×0.085=0.773t 硫酸铵的消耗量: W (NH4)2SO4 = W N /M=214132773.0⨯⨯=3.65t3发酵罐耗玉米浆量取玉米浆用量1%(以葡萄糖废糖蜜计算):则W m =63.2×1%=0.632 t 4发酵罐耗碱液量酵母发酵过程中总酸度增酸<1.0,取发酵终了时鲜酵母浓度190g/L ,则最终发酵醪体积:33.3/0.19=175.3m 3 100mL 发酵醪消耗NaOH 量:1N×0.001L=0.001mol 175.3 m 3发酵醪消耗Na 2CO 3摩尔数: 0.001×1.010003.175⨯=1753mol 其质量为:106×1753=185818g=185.8Kg 5发酵罐耗磷量(KH 2PO 4以P 2O 5计) 公式:W p =P×C p ×C X (1.0+0.3)-F×F p ×C X 式中 W p :每天培养酵母所需的P 2O 5量C p:酵母干固物P2O5含量, C p =3%F p:种子酵母干固物P2O5含量, F p =3.2%则W p =33.3×0.03×0.32×(1.0+0.3)-3.3×0.032×0.32=0.382tW KH2PO4=1422136382.0⨯⨯=0.731t6 硫酸镁用量(以不含水硫酸镁计算)发酵液中硫酸镁用量为0.02%60t×3个×0.02%=0.0378t=38kg7 二级种子罐耗糖量二级种子罐产量P=33.3÷3×5%=0.555t=555㎏糖蜜用量:555/51%=1.09t8 种子培养消耗的硫酸铵、玉米浆、硫酸镁、磷酸二氢钾、碳酸钠等均按酵母生产消耗的1%计算即:硫酸铵:3.65×1%=0.0365t=37㎏玉米浆:0.632×1%=0.00635t=6㎏碳酸钠:0.243×1%=0.00243t=2.4㎏磷酸二氢钾:0.731×1%=0.00731t=7.3㎏硫酸镁:0.038×1%=0.00038=0.38㎏二热量衡算<一> 蒸汽水蒸气主要用在糖液加热灭菌和种子罐实罐灭菌、发酵罐空罐灭菌,酵母干燥、营养盐灭菌等。