清洁生产案例精选

清洁生产实例

2.针对解决问题 啤酒生产是耗水大户。1998年以前,珠江啤 酒集团公司每生产一吨啤酒耗水需15吨左右, 最高时达到20吨,与国内外同行水平相比差 别距很大,不但造成水资源严重浪费,而且 增加了污水处理负担。为将污染降到最小程 度,节约水资源,做到增产不增污,甚至从 根本上减少污染,节约能耗,公司以节约用 水、开展水的循环利用、一水多用等为重点, 开展了“清洁生产”工作。

方案

方案名称及问题

改进措施

类 序 型 号 无 F1 氯化尾气冷却器, 冷却效果差 费 方 F 尾气捕集器,废水 2 案 直排 F3 苯干燥废水直排

改并联喷淋为串联喷淋 由直排为回收利用 由直排为回收利用 由放空为回收利用

F4 粗馏冷却器尾气放 空

低 费 方 案

F5

氯化冷却器改造

改卧式冷却器为立式冷却器

F10

中费

F11

高费

F12

生产系统改 造

改间断为连 续生产工艺, 扩大生产能 力

(3)实施替代方案的效果

实施无费方案的经济效益

原料己二醇转化率由92%提高到93%。产品 己二酸总收率由83%提高到84.5%。每吨己 二酸消耗的环己醇定额下降了11.98公斤,相 当年多生产己二酸产品21吨,以每吨己二酸 产品售价6700元,年创经济效益14.07万元。

3.工艺改造 为了扩大生产能力,降低生产成本需对生产 工艺关键设备即更新粗馏,精馏加热器。为 此,1997年投资22.13万元,进行了工艺改 造。实施该替代方案后,不仅提高了生产能 力,而且吨氯化苯生产成本由3380元降到 3330元,吨产品节约蒸汽200公斤,其污染 物排放维持在原水平上,按吨氯化苯2700元 和吨蒸汽按47元计,年节约生产成本为75万 元,年节约蒸汽价值14万元,合计经济价值 89万元。

清洁生产应用于实际的案例

清洁生产应用于实际的案例

清洁生产是一种以减少污染、节约资源、提高效率为目的的生产方式。

在实际的生产中,清洁生产已经得到了广泛的应用。

下面将介绍一些清洁生产应用于实际的案例。

1. 工业废气净化

某化工厂在生产过程中会产生大量的废气,这些废气中含有有毒有害的物质。

通过引进清洁生产技术,在生产过程中对废气进行净化处理,减少了对环境的污染,同时也节约了能源。

2. 节能改造

某电子工厂通过对生产设备的节能改造,采用能源效率更高、排放更少的设备,使得生产过程中的能源消耗大大降低,同时也减少了二氧化碳的排放量。

3. 循环利用

某纸品厂生产过程中产生了大量的废纸,通过对废纸的回收再利用,可以减少资源的浪费,同时也降低了生产成本。

4. 安全生产

某化工厂在生产过程中采用了清洁生产技术,通过对生产过程进行监控,确保工艺参数的稳定,减少了事故的发生率,提高了生产效率和安全性。

综上所述,清洁生产不仅可以减少对环境的污染,还可以节约资源、降低生产成本、提高生产效率和安全性。

在未来的生产中,清洁生产将会得到更加广泛的应用。

10 清洁生产实例

一、合成橡胶厂火炬气回收

实施清洁生产审计后, 实施清洁生产审计后 , 企业拟对抽提和 顺丁等车间在生产工艺过程中产生的以C 顺丁等车间在生产工艺过程中产生的以 C4 为主 要成分的尾气进行回收。 要成分的尾气进行回收。 抽提车间回收尾气中的可燃气体,实施两项 清洁生产方案 :

一、合成橡胶厂火炬气回收

1997年抽提装置尾气的年产生量为4694.4吨, 1997年抽提装置尾气的年产生量为4694.4吨, 按照液化气单价为2000元 按照液化气单价为2000元/吨计算,如果这些尾 2000 气全都去火炬烧掉的话,年损失为939万元,这 气全都去火炬烧掉的话,年损失为939万元,这 样不但大量的可燃气白白浪费,而且加重了大 气的污染负荷。

一、合成橡胶厂火炬气回收

尾气回收装置总投资200万元,回收液化 气4500吨/年,每年可以获得净利润455.6万元, 投资回收0.42年,见表1。 从表1可以看出,此项清洁生产方案投资回 收期短、经济效益明显,年净利润可达455.6万 元;与此同时消除了由于火炬气排放而带来的 光化学污染的隐患。

一、合成橡胶厂火炬气回收

二、溶剂油回收

通过顺丁车间清洁生产审计,采用活性炭纤维 吸附溶剂油装置处理尾气,使得合成橡胶生产过程 中产生的含有C6的尾气不再直接排空。达到了回收 废油、净化尾气、保护环境的目的,同时收到一定 的经济效益。见表2。

表2 溶剂油回收的经济环境效益

投资 /万 元 年收 益 /万元 年成 本 /万元 净收 益 /万元 回收 期 /年 回收溶 剂油 (吨/年 ) C6尾气削 减率 /%

方案1——回收VOCs系统 方案1——回收VOCs系统 通过利用U形管对火炬管线水封( 通过利用U形管对火炬管线水封(当尾气系 统超压时,气体可以窜出水封,火炬自动点火, 保障生产安全) 保障生产安全),利用水封,可以最大限度地回 收尾气。

《清洁生产案例分析》课件

案例三:XX厂

1

简介

XX厂是一家制造业公司,他们在清洁生产方面采取了创新的策略,以实现可持续发展。

2

问题

该公司面临着废水排放超标、废气处理困难等环境问题,对企业形象和竞争力造成了威胁。

3

解决方案

通过引入先进的废水处理技术和改进废气处理设备,XX厂成功地改善了环境状况。

4

结果

XX厂的清洁生产措施有效地降低了环境污染,提高了企业形象和核心竞争力。

清洁生产的优势

1 节约资源

清洁生产有效地减少了资源消耗,提高了资 源利用效率。

2 减少环境污染

通过减少废物排放和污染物排放,清洁生产 大大减少了对环境的负面影响。

3 提高产能

清洁生产的优化工艺和技术创新可以提高生 产效率,提高企业的产能。

4 提高企业形象和核心竞争力

通过实施清洁生产,企业不仅改善了环境状 况,还树立了环保形象,提升了核心竞争力。

案例二:XX企业

简介

XX企业是一家注重环保的制造企业,通过清洁生产 方式实现了可持续发展。

问题

XX企业过去面临着能源浪费和生产效率低下的问题, 需要寻找解决方案来提高可持续性。

解决方案

他们采取了一系列措施,包括提高能源利用率、优 化生产工艺和推广环保产品。

结果

经过清洁生产的实施,XX企业成功地降低了能源消 耗、减少了碳排放,实现了可持续发展。

简介

XX公司是一家领先的清洁生产倡导者,致力于 减少生产过程中的资源浪费和环境污染。

问题

该公司在过去面临着生产效率低下、废弃物处理 困难等问题,这对企业的可持续发展造成了威胁。

ห้องสมุดไป่ตู้

解决方案

通过引入先进的清洁生产技术和改进生产流程, 他们成功地解决了资源浪费和环境污染的问题。

清洁生产在农村可持续发展中的实践案例

清洁生产在农村可持续发展中的实践案例清洁生产在农村可持续发展中扮演着愈发重要的角色。

随着全球对环境保护和资源可持续利用的重视,农村地区的生产方式正在向更加环保和高效的方向转型。

清洁生产不仅仅限于减少污染和废物,它还包括提高资源利用效率、节约能源与水资源,并通过科学合理的管理手段实现产业的绿色化。

在许多农村地区,传统农业与工业生产由于技术落后、管理不善、对环境的忽视,导致了严重的生态破坏和资源浪费。

因此,推动清洁生产理念在农村的应用,能够有效促进资源保护、环境改善,并进一步推动农村经济的可持续发展。

以下是几个成功实践清洁生产理念的案例。

### 案例一:生态农场的建立与推广某农村地区通过打造生态农场,实现了农业生产与生态环境的协调发展。

这些生态农场采用无农药或低农药、施用有机肥料等方式,在保障农作物产量的同时,减少了对环境的负面影响。

在具体实践中,一些农民自发组成合作社,共同学习并推广生态种植技术。

他们通过轮作、间作等方式改良土壤,提高了土壤肥力,并且通过引入生物防治技术,有效控制了病虫害。

与传统农业相比,这种清洁生产模式不仅降低了化学肥料和农药的使用量,还提升了农产品的质量,得到了市场的认可。

近年来,随着消费者对生态产品需求的增加,这些生态农场逐渐获得了更好的市场价格,使得农民获得了更高的收入。

不仅如此,该地区的水源、土壤和空气环境均得到了明显改善,生态系统逐步恢复,形成了一种良性的循环。

### 案例二:社区垃圾分类与资源回收另一农村案例则充分体现了清洁生产在废物管理领域的重要性。

一些地区在社区内推行垃圾分类,通过对生活垃圾进行分类、回收和再利用,减少了废物的产生。

实施初期,当地政府组织了系列宣传活动,以提高居民对垃圾分类的认识。

社区设立了多个分类垃圾桶,引导居民将可回收物和不可回收物分开。

随后,这些可回收物被地方的回收企业进行集中处理,如塑料瓶、纸张等都被重新利用,避免了资源浪费。

这项措施让居民意识到垃圾问题的重要性,不仅提升了环保意识,还促成了社区内的人际关系更加紧密。

清洁生产的典型案例

清洁生产的典型案例

嘿,你知道吗?清洁生产可真是太重要啦!让我来给你讲讲一些超棒的典型案例。

比如说有一家造纸厂,以前啊,那污水排放简直不忍直视,周围的环境都遭了殃,河里的鱼都快绝迹了!这多让人痛心啊。

但后来呢,他们痛定思痛,大力推行清洁生产。

他们改进了生产工艺,让水重复利用起来,那可真是像变魔术一样啊!现在不仅污水排放大幅减少,而且成本还降低了呢!这难道不是两全其美吗?

还有一家化工厂,之前大家提起就头疼,那刺鼻的气味简直能把人熏晕。

但人家知耻而后勇啊,投入大量资金进行技术改造。

他们安装了先进的废气处理设备,哇塞,那效果简直立竿见影!空气变得清新多了,周边居民也不再整天抱怨啦!这不是皆大欢喜吗?

你想想看,如果所有的企业都能像这些例子一样,那我们的环境会变得多么美好啊!清洁生产就像是给地球做了一次全方位的美容,让它重新焕发出勃勃生机。

我们的蓝天白云会更多,河水会更清澈,我们生活的地方也会更加宜居。

难道我们不应该大力支持和推广清洁生产吗?

这不只是企业的责任,也是我们每个人的责任啊。

我们在日常生活中也可以做到清洁生产呢!比如少用一次性用品,多循环利用,那也是在为保护环境出一份力呀!不要小看自己的力量,每个人的一小步,加起来就是保护地球的一大步。

总之,清洁生产是大势所趋,我们都要行动起来,让我们的家园越来越美丽!。

5清洁生产案例

③购买固定废料的企业的工艺流程很难承受向它们 提供的原料在性质上或在构成方面的变化。

④经济上的不合理。 ⑤很难将中小企业整合进共生系统,主要是因为

它们的生产量和对副产品的吸收量都相当小。

我国环境保护发展里程

循环经济 生态工业 清洁生产 末端治理 自由排放

18世纪 20世纪 20世纪 20世纪 21世纪 60年代 70年代 90年代

②该生态工业园区的成功广泛地建筑在不同伙伴之间 的已有信任关系基础上。

③该生态工业园区的特征是几个既不同又能互补的大 企业相邻,这种“企业混合”有利于废料和资源的 交换。

土地 甘蔗

废糖蜜

制糖厂

废液

酒精厂

土地

复合肥

肥料厂பைடு நூலகம்

蔗渣

造纸厂 水泥厂

白泥

广西贵港生态工业(糖业)园区主要产业链

2001年8月第一块国家生态工业示范园区创建挂牌 经济效益大部分来自综合利用、来自于“废弃物”。综合

清洁生产案例

国家生态工业示范园 区

丹麦在发展面向共生企业的循环经济——生态工 业园的建设和发展方面作出了典范。

丹麦的卡伦堡(Kalundborg )案例是被许多人 提及的工业共生案例,被称为工业生态学中的经典 范例,至今仍成功运行着;各企业通过协商方式相 互利用对方生产过程中产生的废弃物或副产品,作 为自己生产中的原料或者替代部分原料,从而建立 了一种和谐复杂的互利互惠的合作关系。

利用产值占公司产值的65.74% 园区的创建使区域环境质量得到明显改善。工业总产值比

前几年翻一番,造纸产量由1995年的年产4万吨提高到2002 年年产近10万吨,COD年排放总量却由1995年的37984吨 降低到2003年的10500吨,污染物排放得到大幅度的削减。

企业清洁生产技术案例

企业清洁生产技术案例今天咱来聊聊一家啤酒厂的清洁生产技术,可有趣着呢!这家啤酒厂以前啊,就像个大手大脚的家伙,用水用电啥的都没个节制。

酿造啤酒的时候,那水就哗哗地流,好多水其实都没被充分利用就排出去了,多浪费啊。

然后呢,他们决定搞清洁生产。

首先就是在水的利用上做文章。

你想啊,啤酒酿造得经过好多工序,像糖化、发酵这些。

以前每个工序用完水就直接倒掉,现在可不一样了。

他们搞了个水循环系统,就像给水流建了个高速公路,让水可以在不同工序之间循环利用。

比如说,糖化过程用过的水,经过简单处理后,又能用到清洗设备这些不太需要特别干净水的地方。

这一招可不得了,一下子就减少了好多用水量。

据他们自己统计啊,用水量比以前少了差不多40%呢!这就好比你以前每个月用水100吨,现在只用60吨了,省了老大一笔钱。

再说说能源方面。

啤酒厂的发酵过程需要控制温度,以前都是靠那种大功率的加热和制冷设备,那电表转得跟疯了似的。

现在他们采用了一些新型的保温材料,就像给发酵罐穿上了一层超级保暖衣。

这样热量就不容易散失,就不需要一直开着大功率设备来保持温度了。

而且啊,他们还利用了一些发酵过程中产生的热能,以前这些热能都白白浪费了,现在就像把这些热量废物利用起来,变成一个小能量源,用来预热一些需要加热的东西。

这一套下来,能源消耗也大大降低了,电费账单看起来都让人觉得舒服多了。

还有啊,啤酒生产会产生很多废弃物,像啤酒糟啊,以前这些东西处理起来可麻烦了,还得花钱请人运走。

现在呢,他们把啤酒糟卖给养殖场,这对养殖场来说可是好东西啊,可以用来喂猪喂牛。

这就相当于把废弃物变成了钱,而且还解决了废弃物处理的难题,简直是一箭双雕。

这家啤酒厂通过这些清洁生产技术,不仅节省了成本,还在环保方面成了楷模。

周围的居民也很高兴啊,以前可能还担心啤酒厂会污染环境呢,现在看着它变得这么绿色环保,都竖起大拇指。

话说有这么一家印染企业,以前那可是污染大户。

印染这活啊,又要用水又要用各种化学染料,搞得周围环境乌烟瘴气的。

清洁生产的典型案例

清洁生产的典型案例

嘿,朋友们!今天我要给你们讲讲清洁生产的超级典型案例!

就拿咱身边常见的一家造纸厂来说吧。

以前啊,那真是污水横流,气味刺鼻,周边居民可遭殃了!但后来他们痛定思痛,搞起了清洁生产。

他们安装了先进的污水处理设备,把污水变干净了再排放,这厉害不厉害?就像魔术师一样,把脏东西一下子变没了!

还有啊,他们调整了生产工艺,减少了很多不必要的化学药剂使用。

这就好比做菜,以前放一堆调料,现在只挑最精华的放,做出来的“纸菜”不也一样美味嘛!而且啊,工人们的环保意识也大幅提高,互相监督,谁要是浪费资源或制造污染,那可会被大伙笑话的!“你咋还这么不环保呀!”这种话经常在厂里回荡。

再说说一家化工厂。

以前那可是浓烟滚滚,仿佛一个大怪物在不断吐着浊气。

可现在呢,他们通过改进设备和管理,让废气排放量大大降低。

这可不是小打小闹的改变,简直是改天换地呀!这不就像是给大怪物戴上了口罩,让它没法再随便“哈气”了。

工人们也都可自豪了呢,以前都不太愿意说自己在化工厂工作,现在挺起胸膛,逢人就说他们厂的新变化。

这些不就是清洁生产的典型吗?清洁生产可不是喊喊口号就行的,那得真抓实干啊!它带来的好处简直数都数不过来。

既保护了环境,又让企业能够持续发展,还让周边的人能生活得更舒心。

这不是一举多得吗?咱为啥不大力推行清洁生产呢?让我们都行动起来,为了更美好的环境,更美好的未来!。

清洁生产案例分析——电镀厂

0.225

汇 总

新鲜用水 全年消耗总量t 171600 173400 160902 45324

量

单耗(t/万元) 28.60 28.59 26.66 26.54

全年消耗总量(t) 257400 277440 289623 总用水量

水重复利用率% 33.30 37.50 44.40

83934 46

3、电镀污染源及其主要污染物分析

序

污染源

1

除油清洗水排放

2

酸洗清洗水排放

3

碱铜含氰清洗水排放

4

酸铜含铜清洗水排放

5

含镍清洗水排放

6

含铬清洗水排放

7

含铬清洗水排放

清洗阳极、阳极袋废水的排

8

放

9

地面冲洗水

10

电镀设备清洁

11

废气净化水排放

12

喷漆车间废水

13

滤芯中残留的镀液排放

14

整流器冷却水

15

车间生活污水

主要污染物 环境影响 一、废水部分

② 电镀废水中某些有害有毒物质不能稳定达标排放。 ③ 能耗量大和原材料消耗量大。 ④ 生产线布局不够合理,如青铜线,是以镀六价铬为主的生产线,且存在较

多的手工电镀工序。由于六价铬毒性较大,目前实际生产是以镀三价铬为 主,因此造成电镀传送带过长,能耗、物耗较高,带出液较多,污染较重。 ⑤ 各电镀车间前处理段(特别是盐酸处)通风效果不佳,工作环境有待改善。 ⑥ 挂具管理不够严格,废水回用情况不太理想。

减少有毒有害原料的使用。

20 200 ——

无费 中费 低费 中费

高费

—

预计效益

环境效益

经济效益

减少固废产生和 物料的泄露

选矿清洁生产案例

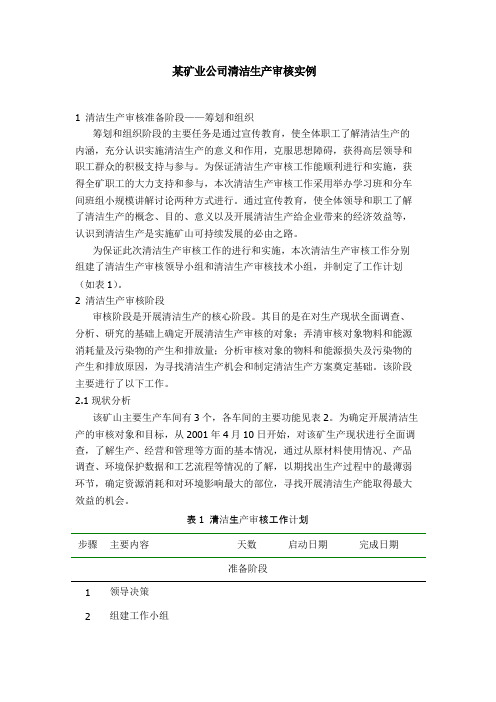

某矿业公司清洁生产审核实例1清洁生产审核准备阶段——筹划和组织筹划和组织阶段的主要任务是通过宣传教育,使全体职工了解清洁生产的内涵,充分认识实施清洁生产的意义和作用,克服思想障碍,获得高层领导和职工群众的积极支持与参与。

为保证清洁生产审核工作能顺利进行和实施,获得全矿职工的大力支持和参与,本次清洁生产审核工作采用举办学习班和分车间班组小规模讲解讨论两种方式进行。

通过宣传教育,使全体领导和职工了解了清洁生产的概念、目的、意义以及开展清洁生产给企业带来的经济效益等,认识到清洁生产是实施矿山可持续发展的必由之路。

为保证此次清洁生产审核工作的进行和实施,本次清洁生产审核工作分别组建了清洁生产审核领导小组和清洁生产审核技术小组,并制定了工作计划(如表1)。

2清洁生产审核阶段审核阶段是开展清洁生产的核心阶段。

其目的是在对生产现状全面调查、分析、研究的基础上确定开展清洁生产审核的对象;弄清审核对象物料和能源消耗量及污染物的产生和排放量;分析审核对象的物料和能源损失及污染物的产生和排放原因,为寻找清洁生产机会和制定清洁生产方案奠定基础。

该阶段主要进行了以下工作。

2.1现状分析该矿山主要生产车间有3个,各车间的主要功能见表2。

为确定开展清洁生产的审核对象和目标,从2001年4月10日开始,对该矿生产现状进行全面调查,了解生产、经营和管理等方面的基本情况,通过从原材料使用情况、产品调查、环境保护数据和工艺流程等情况的了解,以期找出生产过程中的最薄弱环节,确定资源消耗和对环境影响最大的部位,寻找开展清洁生产能取得最大效益的机会。

表1清洁生产审核工作计划步骤主要内容天数启动日期完成日期准备阶段1领导决策2组建工作小组3制定工作计划503-1903-23 4宣传、动员和培训1003-2604-06 5物质准备审计阶段1公司现状分析1004-0904-20 2确定审核对象204-2304-24 3设置清洁生产目标404-2504-30 4编制审核对象工艺流程图505-0705-11 5测算物料和能量平衡505-2105-25 6分析物料和能量损失原因405-2805-31制定方案阶段1介绍物料和能量平衡206-0106-04 2提出方案406-0506-08 3分类方案406-1106-14 4优选方案506-1506-21 5可行性分析506-2206-28 6选定方案106-2906-29实施方案阶段1制定实施计划707-207-10 2组织实施3评估实施效果4制定后续工作计划5清洁生产报告的编写、印2507-1108-14刷表2该矿主要生产车间功能说明编号车间名称功能说明1采矿车间对采场的矿石进行采掘(穿爆、装运),废石运往排土场,矿石运往钓鱼山粗中碎进行初加工2选矿车间对矿石进行洗碎、淘汰、球磨、过滤等的选别处理,最终获得精矿产品3铁运车间负责铁矿石由采场运往选矿车间,铁精矿运往马钢冶金厂和其他的运输任务2.2确定审核对象从是否具有清洁生产潜力出发,主要考虑到物耗、能耗大的生产单元,污染物产生量和排放量较大、超标严重的环节,生产效率低下、严重影响正常生产的环节,容易出废品的环节,对操作工身体健康影响大的环节,生产工艺较落后的老大难部位,易出事故和维修量大的部位,难操作、易使生产波动的部位等因素来确定清洁生产审核对象。

企业清洁生产案例

企业清洁生产案例清洁生产是指通过降低生产过程中的污染物排放、减少能源消耗和减少废弃物产生等措施,减少对环境的负面影响,并改善企业经济效益和环境可持续发展的生产方式。

下面将介绍一个企业实施清洁生产的案例。

某化工企业是一家生产染料的企业,该企业意识到传统的生产方式带来了环境污染和资源浪费问题,决定实施清洁生产。

首先,该企业采用了先进的生产工艺来降低污染物排放。

他们引进了高效脱硫工艺和废气处理设备,有效降低了气体排放中的二氧化硫和氮氧化物等污染物的含量,在一定程度上减少了对大气的污染。

其次,该企业通过优化生产流程,实现了资源的最大化利用。

他们对原材料进行了精细化管理,减少了废料和副产物的产生,并将剩余物进行循环利用。

例如,废水经过处理后作为冷却水再次使用,废渣经过处理后作为肥料用于农业生产等。

这种资源循环利用方式不仅减少了废物的产生,还节约了企业的生产成本。

此外,该企业还注重节约能源,采取了一系列措施来减少能源消耗。

他们对生产设备进行了改造和更新,并在生产过程中加强了能源监测和管理。

通过优化工艺和技术,他们降低了生产过程中的能源消耗,从而减少了对环境的影响,并提高了企业的经济效益。

最后,该企业加强了员工和供应商的环境教育和培训。

他们组织了定期的环境培训和教育活动,提升了员工的环保意识和技能。

同时,与供应商建立了紧密的合作关系,共同推动清洁生产的实施。

通过这些措施,员工和供应商对清洁生产的重要性有了更深入的认识,并树立了环保意识。

通过上述的措施和实践,该化工企业成功实施了清洁生产。

在减少环境污染和资源浪费的同时,他们取得了企业经济效益的提升。

这个案例为其他企业提供了参考和借鉴,激励他们积极探索清洁生产,为可持续发展贡献力量。

食品行业清洁生产及案例解析

食品行业清洁生产及案例解析食品行业的清洁生产是指在生产过程中,通过合理的设计和管理,尽量减少对环境的污染和资源的浪费,以达到可持续发展的目标。

下面将介绍十个关于食品行业清洁生产的案例,并分析其实施情况及成效。

1. XX公司净水系统改造XX公司是一家饮料生产企业,为了减少水资源的浪费和对环境的污染,该公司进行了净水系统改造。

通过引入先进的净水设备和工艺,实现了水的循环利用和再生利用,大大减少了水的消耗和废水排放,达到了清洁生产的目标。

2. XX超市减少塑料包装为了减少对塑料资源的浪费和减少废弃物的排放,XX超市采取了一系列措施来减少使用塑料包装。

例如,推广使用环保袋替代塑料袋,鼓励顾客自带容器购买食品等。

这些措施有效减少了塑料包装的使用量,实现了清洁生产的目标。

3. XX农场有机种植XX农场是一家专注于有机种植的农业企业,他们通过合理使用有机肥料和生物防治措施,不使用化学农药和化肥,保护土壤和水资源的健康,减少对环境的污染,实现了清洁生产的目标。

4. XX食品加工厂节能改造XX食品加工厂进行了节能改造,采用高效的能源利用设备和技术,减少了能源的消耗。

例如,通过优化照明系统、改进生产工艺、安装节能设备等方式,大幅度降低了能源消耗和碳排放,实现了清洁生产的目标。

5. XX餐饮企业减少食物浪费XX餐饮企业通过合理的菜单设计、严格的食物采购和储存管理,减少了食物的浪费。

例如,合理控制食物的制作数量,开展食物回收和再利用等活动,有效减少了食物的浪费和资源的浪费,实现了清洁生产的目标。

6. XX糕点厂减少包装废弃物XX糕点厂通过优化包装设计、减少包装材料使用等方式,减少了包装废弃物的产生。

例如,采用可降解材料替代传统包装材料,推广使用环保包装等。

这些措施有效减少了包装废弃物的数量,实现了清洁生产的目标。

7. XX食品企业资源循环利用XX食品企业通过资源循环利用,减少了对自然资源的消耗。

例如,将废弃物作为原料进行再利用,将生产过程中的副产品用于其他产品的制造,实现了资源的最大化利用,达到了清洁生产的目标。

企业清洁生产案例

企业清洁生产案例清洁生产是指采取一系列技术、管理和政策措施,最大限度地减少资源消耗、能源消耗和环境污染,实现可持续发展的生产模式。

为了达成环境可持续发展目标,许多企业正在实施清洁生产措施。

下面将介绍两个实际案例作为参考。

案例一:XYZ制衣厂XYZ制衣厂是一家专门生产衬衫的制衣企业,他们意识到为了适应市场和环境的需求,需要采取清洁生产措施。

在执行过程中,他们采取了以下措施:1. 资源优化利用:XYZ制衣厂重新评估了材料和能源的使用情况,并采用更加环保和节能的替代品,例如使用环保面料和高效节能的电器设备。

2. 工艺优化改进:他们重新设计和改进了生产流程,减少了材料的浪费,并增加了生产效率。

比如,他们采用了自动化剪裁机替代传统的手工剪裁,从而大大减少了废料的产生。

3. 污水处理和废物管理:XYZ制衣厂安装了先进的污水处理设备,并制定了严格的废物管理措施,确保废物的分类、减量和安全处置。

此外,他们还与当地废物回收公司合作,将废物进行再利用或回收。

4. 绿色供应链管理:在与供应商的合作中,XYZ制衣厂更加注重选择环保材料和供应商,通过合作促进整个供应链的绿色环保。

通过这些清洁生产措施的实施,XYZ制衣厂实现了显著的环境效益和经济效益。

他们减少了资源和能源的使用,降低了生产成本,并获得了环境领域的声誉,进一步增强了品牌价值。

案例二:ABC汽车制造公司ABC汽车制造公司是一家全球领先的汽车制造公司,他们以打造环保、高效的汽车而闻名。

ABC公司采取了一系列清洁生产措施来实现可持续发展。

1. 车辆设计:ABC公司注重设计和生产节能环保的汽车。

他们研发高效节能的发动机和电动汽车等,并通过减少零部件和材料的使用来降低整车的重量,进一步提高燃油效率。

2. 能源管理:ABC公司实施了严格的节能计划,采用先进的生产技术和设备,以减少能源消耗。

他们也使用了太阳能和风能等可再生能源来供电,在一定程度上减少了对传统能源的依赖。

3. 废物管理和回收利用:ABC公司建立了完善的废物管理体系,将废物进行分类、储存和安全处理。

制造业清洁生产案例

制造业清洁生产案例概述清洁生产是指通过合理的技术和管理措施,减少和消除制造业生产过程中的环境污染和资源浪费,实现可持续发展的生产方式。

在过去的几十年中,随着环境保护意识的不断提升,制造业对清洁生产的需求也在不断增加。

本文将介绍一些制造业清洁生产的案例,展示了如何通过清洁生产来提高企业的环境效益和经济效益。

案例1:汽车制造业汽车制造业是重要的制造业领域之一,也是环境影响较大的行业之一。

许多汽车制造企业通过采用清洁生产技术和管理方法来降低环境影响,并提高资源利用效率。

例如,某汽车生产厂采用了水溶性涂料代替溶剂型涂料,降低了有机挥发物的排放。

此外,该厂还引入了循环水系统,实现了水资源的回用和节约。

通过这些措施,该企业降低了对环境的污染,同时也节约了成本。

案例2:电子制造业电子制造业是另一个重要的制造业领域,其生产过程中涉及大量的化学物质和能源消耗。

某电子制造企业通过优化生产工艺和引入新技术,实现了清洁生产。

该企业采用了低温焊接技术,降低了电子产品生产中的能源消耗,同时减少了有害气体的排放。

此外,该企业还优化了生产线布局,减少了物料运输的距离和时间,提高了生产效率和资源利用率。

案例3:纺织业纺织业是一个传统的制造业领域,其生产过程中存在大量的水耗和化学品使用。

某纺织企业通过改良工艺和管理方式,实现了清洁生产。

该企业引入了先进的纺织设备,减少了能源消耗和废水排放。

同时,该企业还采用了化学品的替代和循环利用,减少了对环境的污染和资源的浪费。

这些举措使得该企业不仅提高了产品质量和产能,同时也降低了环境风险和生产成本。

案例4:食品加工业食品加工业是一个关键的制造业领域,其生产过程中涉及大量的能源消耗和物料浪费。

某食品加工企业通过采用清洁生产技术和管理方法,实现了资源的有效利用和环境的保护。

该企业优化了生产流程,减少了能源的浪费和排放。

同时,通过改良包装材料和减少废弃物的产生,该企业降低了物料的消耗和环境的负荷。

经典清洁生产案例

经典清洁生产审核案例案例1保定市兴华铸造有限公司是一家生产各类铸铁排水管件及配套件的制造商,公司除拥有熔炼、离心浇铸及各种配件生产所需的设备100多台外,还有砂模手工铸造,铸造加工各种机械零配件。

2008年企业开清洁生产审核活动时,公司只有二台冲天炉为离心铸造和手工铸造车间提供铁水。

为通过清洁生产审核活动发现企业浪费点,在咨询公司的安排下,公司组织了包括外请专家在内的专家组4人对企业各生产环节进行了现场考察。

考察中发现,铁水供应不及时,离心铸造车间的铸管机空转等待时间很长,造成空转电耗浪费。

专家针对这一现象,为企业制订了铁水供应跟踪调查项目。

经过企业10几天的铁水供应全程跟踪,确定了因企业的生产发展,产量增加,冲天炉没有及时扩大熔铁量,致使冲天炉容量不足,无法满足两个车间同时满负荷使用铁水。

根据这一调查结果,咨询专家组提出了错时生产的建议。

所谓错时生产就是企业的离心铸管车间和手工铸造车间不同时上班;离心铸造提前一小时上班,冲天炉先集中给离心铸造车间供应铁水;一小时后离心铸造车间基本进入到正常生产,离心铸造机在进行铸造、冷却、出管过程中,不需要铁水供应;此时手工铸造开始工作,大部分铁水集中供应手工铸造车间;手工铸造车间冷却出模时,铁水又开始向离心铸造供应。

这样的错峰工作,不会出现二个车间同时集中使用铁水,每个车间都不会因铁水供应不及时出现等待情况。

这样既,避免了生产等待造成设备空转,又不会影响生产。

兴华铸造公司的领导对此建议高度重视,实行三天后效果显著;公司决定在二个铸造车间推行错时上班时间。

这一方案的实施,当年离心铸造车间吨产品耗电量从450度/吨,下降到395度/吨,节电率为12.2%;全年节电73393度,节约电费4.4万元。

案例2保定市兴华铸造有限公司的主要产品是各类铸铁排水管件,公司的排水系列产品被中建一局、北京市建工集团、中铁集团、上海建工集团及城建集团等国家级建筑企业指定为配套厂家。

企业清洁生产案例

企业清洁生产案例企业清洁生产是指在生产过程中尽可能减少对环境的影响并提高资源利用效率的一种生产方式。

下面列举了10个企业清洁生产案例。

1. 圣戈班公司的清洁生产案例圣戈班公司是一家全球领先的建筑材料公司,致力于通过清洁生产方式降低环境影响。

该公司通过改进生产工艺,减少废水和废气排放,并采用循环利用废弃物来生产新产品,有效减少了资源的消耗和环境污染。

2. 三星电子的清洁生产案例三星电子是一家全球知名的电子产品制造商,致力于推动清洁生产。

该公司在生产过程中采用先进的能源管理技术,减少能源消耗,并致力于减少废弃物的产生。

此外,三星电子还通过提高产品的能效和可持续性来降低对环境的影响。

3. 苹果公司的清洁生产案例苹果公司是全球知名的科技公司,也是清洁生产的倡导者之一。

该公司在生产过程中采用了多项环保措施,例如使用可再生能源、减少废弃物的产生,以及推动供应链的可持续发展。

苹果公司还通过回收和循环利用旧设备,降低了对有害物质的排放。

4. 奥迪汽车的清洁生产案例奥迪汽车是一家德国汽车制造商,致力于推动清洁生产。

该公司在生产过程中采用了先进的废气处理技术,减少了尾气排放对环境的影响。

此外,奥迪汽车还采用了可再生能源来供应生产线的电力需求,降低了对非可再生能源的依赖。

5. 宝洁公司的清洁生产案例宝洁公司是全球领先的消费品公司,也是清洁生产的倡导者之一。

该公司在产品设计和生产过程中注重减少对环境的影响,例如通过改进产品包装和减少化学物质的使用来降低废弃物和有害物质的排放。

6. 耐克公司的清洁生产案例耐克公司是全球著名的运动鞋和运动服装品牌,致力于推动清洁生产。

该公司在产品设计和生产过程中注重减少对环境的影响,例如采用可持续材料、减少水资源的消耗,并通过回收和循环利用旧产品来降低废弃物的产生。

7. 联想集团的清洁生产案例联想集团是中国知名的科技公司,也是清洁生产的倡导者之一。

该公司在生产过程中采用了多项环保措施,例如优化能源使用、减少废弃物的产生,并致力于推动供应链的可持续发展。

清洁生产审核案例17页

(2)审计阶段

实施审计(评估)

• 物料平衡估算 • 以下按2019年9月份计当月产量209.7吨,9

月30天,平均每天按每批计。本月使用丁 酯350m3,由于生产工艺的条件所限,不能 100%回收,其中130m3随废水进入中浓度干 线。

• 针对物料平衡结果,审计小组从影响生产 过程的八个方面对废物产生的原因进行了 分析,分析结果如表1所示。针对这些原因, 提出了相应的清洁生产方案。

(2)审计阶段

确定审计对象和目标(预评估) • 按照车间的管理方式,青霉素生产分成两

大工段,即发酵和提炼。发酵液经过滤, 分离出菌丝,在经历酸化、脱色、萃取、 精密过滤、蒸馏、干燥等过程,最后经过 包装成为成品青霉素G工业钾盐。

• 通过对车间近三年生产状况,管理水平及 整个生产过程的调查结果的分析和评估, 该车间日排污总量COD折纯22.5吨,占工厂 日COD总量的28.13%。主要废弃物有:青霉 素菌渣,日排放量60吨;青霉素提炼过程

(4) 可行性分析 (5) 方案实施

• 在清洁生产审核期间,对易于实施的方案 采取边审核边实施,对方案实施可能产生 的经济效果和环境效果进行了初步估算。

END

(1) 筹划和组织

• 该车间具有完善的组织结构,车间针对清 洁生产审核的要求,成立清洁生产小组, 由车间主任担任组长,车间副主任及负责 工艺、环保、安全等相关工作的人员作为 小组成员,制定了车间清洁生产审核工作

小组职责,制定了环保工作SMP(包括气味 排放标准管理程序、塔釜排放标准管理程 序、染菌发酵液排放标准管理程序、噪声 处理标准管理程序、环境目标指标管理标 准程序,并与之相应的建立了各项记录。

(3) 方案产生和筛选

• 该车间利用各种渠道和多种形式开展清洁 生产宣传和动员,审核小组对车间内各生 产部门的能耗、水耗、物耗及废物排放情 况进行了现场调查与总体评价,与技术人 员及现场操作人员座谈,鼓励各车间、班 组本岗位实际情况出发,发现清洁生产的 机会和潜力,围绕清洁生产审核的“八个” 方面寻找废物产生最小量化方案,面向全 车间广泛征集清洁生产合理化建议,共产 生合理化建议33条,通过对国内外同行业

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

清洁生产审核案例精选承德道名机电技术开发有限公司衡宝林联系方式:序作者2004年从事清洁生产审核咨询工作至今已有10年,期间为130余家企业进行了清洁生产审核咨询工作。

这些企业包括了冶金、矿山、造纸、印染、食品、制药、机械等20多个行业,其中不乏大型上市公司及境外上市公司。

无论何种企业,从清洁生产得角度分析,目得无非一个,就就是盈利。

只有充分了解企业盈利模式才能真正为企业做好清洁生产审核咨询。

用清洁生产得方法分析企业盈利,把复杂得企业生产简单化就是每一个咨询工作者必备得能力;只有具备了这种能力才能调动企业各方面力量发现企业浪费,从中找出消除浪费得方法。

剥去企业行业属性得外壳,我们会发现:企业生产本质就就是物质形式与能量形式转化得过程。

企业产品价值只不过就是某种物质使用方式改变得结果而已。

钢板被制造成汽车与制造成铁锅,钢板得使用方式表现为不同得使用方式,其结果导致钢板得价值发生了根本性得改变。

这个转变期间钢板得使用效率,直接导致废弃物产生数量不同,对环境影响也呈现不同表现。

作者总结近10年清洁生产审核亲身经历,精选出37项容易实施、节能效果显著地清洁生产案例呈献给同行们。

这些案例都就是作者亲自帮助企业实施得方案,每一个案例都倾注了作者得心血。

希望通过这些案例能够给从事清洁生产审核咨询得同志一些启发,进而提升我国企业清洁生产水平。

现场考察要认真炉渣里面有黄金案例1涿州市东立纸业有限公司就是一家年产瓦楞纸6万吨得企业,公司有3台10吨燃煤锅炉,二用一备,年总耗煤15000吨,吨纸耗煤0、25吨。

2008年公司开展清洁生产审核活动,聘请节能专家对公司清洁生产总体工作进行了现场考察。

考察中专家发现公司锅炉排渣中碳含量较高,说明锅炉碳燃烧不充分,造成燃煤浪费。

公司随即对锅炉排渣进行了含碳调查,通过10天跟踪测试,排渣碳含量超过15%。

在审核咨询专家得建议下,公司投资15万元实施了锅炉煤斗分层分行布煤改造方案。

“分层分行式给煤装置”就是将进入锅炉得煤大小分层,大得煤块在下面,粉面在上面,形成疏松得分层结构,通风效果好;同时上层得粉煤会自然形成波浪形,增加燃烧面积30-50%,由于煤层疏松,透气性好,燃烧充分,排出得炉渣含碳量在5%以下,可使锅炉热效率提高4-5%。

方案实施后东立纸业炉渣得含碳量可以由原来得15%降到4%,大大提高了煤得燃烧效率,节煤率达到6%。

公司因此每年节煤900吨,吨纸耗煤降到0、235吨;全年节约燃料成本72万元;年减排SO211、23吨;减少烟尘排放7、6吨。

案例2涿州东华包装材料有限公司就是一家中外合资企业,主要生产、销售BOPP 薄膜系列产品。

公司有一台2400Kcal链排导热油锅炉为生产提供热量;每年燃煤1756吨左右。

2008年公司聘请专家帮助企业开展清洁生产审核活动,对公司得能源消耗、原材料消耗进行了分析。

分析公司2006—2008三年吨产品能源消耗时发现,三年中,企业吨产品煤耗呈上升趋势。

2006年吨产品平均耗煤0、124吨,到2006年上升到0、185吨,上升了近33%。

专家建议企业将降低单位产品煤得消耗量作为此次清洁生产审核重点,得到了企业领导得支持。

专家对生产设备保温、热量散失、锅炉燃烧效率等每一个涉及到热量得环节都进行了详细得现场考察分析,考察中帮助企业对锅炉炉渣含碳量进行了实测分析。

实测发现锅炉炉渣中含碳率达到18%得惊人高度。

在审核咨询专家得建议下,公司实施了锅炉煤斗分层分行布煤改造,购置分层布煤器一台,投入3、7万元。

改造后炉渣得含碳量可以由原来得18%降到5%,安装分层布煤器后当年节燃煤87、8吨,节煤率达到5%;节约燃料成本7万元;减排SO2 0、0224吨;减少烟尘排放0、06吨。

进煤质量抠得狠节能减排降成本案例3涿州市长虹造纸有限公司始建于1991年,主要产品牛皮纸与瓦楞纸,年生产量两万吨。

公司有1台10吨锅炉,年总耗煤5800吨,吨纸耗煤0、29吨。

长虹造纸有限公司2008年聘请清洁生产专家对公司清洁生产审核工作进行咨询。

在清洁生产审核对标阶段,专家认为企业吨纸耗煤比较高;随后又聘请了行业专家对企业工艺流程、设备及生产现场进行了考察,现场中未发现明显得能源浪费现象。

考察后专家对公司燃料结构、来源进行分析,一致认为可能出现得问题就是燃料热值偏低,导致锅炉燃烧效率低,并建议公司对入场煤进行热值检测;检测中公司发现入场煤平均热值不足4000大卡,送煤公司没有按照合同约定得5000大卡热值得标准提供燃料煤。

在咨询机构得提议下,该公司实施了自行购置热值快速检测仪,对每车入场煤都进行热值检验,对不符合合同约定热值标准得煤拒绝接受。

方案实施投资1、2万元;一年后评估,公司减少燃煤量1000吨,节约生产成本80万元;每年减少二氧化硫排放11、68吨。

年减少烟尘排放量0、9吨,减少炉渣排放12吨。

物料平衡有作用消除浪费真高兴案例4北农(海利)涿州种衣剂有限公司就是国内最早得种衣剂生产厂家,生产不同规格得种衣剂产品。

年生产种衣剂8000吨,超微农药剂型—干粉种衣剂1000 吨,胶悬剂农药1000吨,主要用得原材料有克百威、福美双、多菌灵、毒死蜱等,克百威年用量200吨。

种衣剂得生产属于机械混合过程,主要就是将药剂按比例混合,然后加入研磨机进行研磨,经研磨达到乳化分子水平。

北农(海利)涿州种衣剂有限公司2007年清洁生产审核过程中对所用得8种主要原料进行物料平衡分析,分析中发现原料消耗与产出之间存在明显不平衡现象。

企业清洁生产审核工作小组成员为了找出物料不平衡原因,查阅了三年得销售、生产纪录,发现了生产中原料使用量与产品出库量不能一致得问题。

审核工作小组为了找出问题得原因,召开了企业生产部门与销售部门联合座谈会;通过座谈了解到生产过程中有时会出现产品检验时发现某批产品配比误差较大,这批产品就作为待处理产品不得出厂,造成生产纪录与销售纪录得产品量无法对接。

生产中会将待处理得产品加入不足原料混合再处理,使其达标,成为合格产品入库。

这种在处理得产品在重新混合时生产部门未计入原料消耗,使得原料消耗与产品总量出现较大得偏差,导致物料平衡失衡。

清洁生产审核工作小组本着从源头预防问题产生得清洁生产思想,对企业生产过程进行了为期一周得跟踪,发现问题出现在配料计量设备上。

企业使用得配料计量设备就是机械设备,使用时由于设备震动经常会影响计量精度,导致配料比例不准确而产生配比不合格产品。

这种因配比造成得不合格产品再重新混配得结果不仅就是使生产纪录混乱,更严重得就是已完成得生产过程能源消耗发生了浪费,重新混配还要再消耗能量,造成能源浪费。

找到问题根源得清洁生产审核工作小组向企业管理部门提出了更换机械计量设备,改用更精确得电子计量设备得建议,此建议得到公司领导得支持,最为重要得清洁生产方案实施。

更换计量设备后,计量误差降到0、1%,产品一次合格率达到100%。

企业每年因此节电33000度,节约生产成本近2万元。

同时,生产管理上也实现了平衡管理,避免了生产统计得混乱。

案例5隆化县金谷矿业有限责任公司就是采选一体化得矿山企业,产品就是铁精粉。

公司年处理铁矿石60万吨,产铁精粉10万吨;产值5500万元,上缴税款130万元。

公司在2006年清洁生产审核得物料平衡分析时发现,企业有100多吨铁精粉无法找到去向;于就是公司清洁生产审核工作小组成员对生产现场进行了详细得核查。

核查中企业发现成品堆场中运输车辆车轮碾压会带走铁精粉。

审核工作小组成员为验证成品堆场中运输车辆车轮碾压每天带走铁精粉数量,连续四天对出入堆场得运输车辆轮胎进行清扫,计量清扫下得铁精粉重量。

经过实测,成品堆场中每天大约有300多公斤得铁精粉通过车轮粘附带走,全年因车将轮胎粘附贴精粉损失就会达到100多吨。

公司领导决定派专人清扫成品堆场,防止车轮粘附带走铁精粉。

一年下来核算,公司少损失铁精粉90多吨,经济效益将近10万元。

这个方案得实施有效预防了因车将轮胎碾压带走铁精粉后在路上形成粉尘污染,也有显著得环境效益。

咨询专家过得硬它山之石美玉生案例6河北省保定市东方造纸有限公司就是一个以生产双胶纸与箱板纸为主得综合型造纸企业。

企业有一台6吨、一台10吨共二台蒸汽锅炉;年耗煤11000吨,水6万吨。

企业2006年开展清洁生产审核工作中,咨询专家对企业水平衡提出质疑,企业清洁生产审核工作小组根据专家建议,对全厂用水与排水系统作了为期一周得生产过程给排水跟踪实测。

实测结果让专家与企业大吃一惊;企业烘缸冷凝水回收系统不合理,每天要排掉90℃冷凝水50多吨,每年就要排放掉1、5万吨以上冷凝水,能量损失达8、85亿千卡以上。

根据这个结果,企业领导在咨询公司得帮助下,迅速做出了反应。

咨询机构将印染企业得低位冷凝水回收技术嫁接到东方造纸烘缸冷凝水回收系统中,将原来高位水箱回收冷凝水改为低位水池回收,烘缸冷凝水回收率达到100%。

方案实施只投资1、24万元,企业每年节煤近3000吨,节约燃料成本240万元;每年减少SO2排放3、36吨。

东方造纸有限公司领导通过这一项目,真正认识到清洁生产就是企业降低成本与环境保护双赢得理念,企业以此为起点,制定了长期得清洁生产规划。

客户沟通不能断上帝关照16万案例7涿州东华包装材料有限公司就是一家中外合资企业,主要生产、销售BOPP 薄膜系列产品。

公司生产主要就是由聚丙烯为主要原料,将高分子聚丙烯得熔体首先通过狭长机头制成片材或厚膜,然后在专用得拉伸机内,在一定得温度与设定得速度下,同时或分步在垂直得两个方向(纵向、横向)上进行得拉伸,并经过适当得冷却或热处理或特殊得加工制成薄膜,最后通过测厚切边、收卷成大卷,大卷再经分切达到客户要求。

2008年公司聘请专家帮助企业开展清洁生产审核活动,在帮助企业建立物料平衡过程中发现加工中废边产生量过大。

专家会同企业清洁生产审核工作组成员与生产一线员工进行座谈,希望找出解决得办法。

座谈中生产工人提出:大卷得宽度就是一定得,废边宽窄主要就是根据客户得要求分切时造成得;有时按照客户得要求同一规格宽度产品分切宽度不能完全利用上大卷宽度,剩余废边就比较宽,造成浪费。

工人建议销售部门与长期客户协商,提前排定不同宽度产品得需求量,这样就可以根据在大卷宽度允许得情况下,按不同规格宽度产品排产,充分利用大卷宽度,减少废边产生量。

公司审核工作小组将这一建议反馈给销售部门,销售人员主动将公司清洁生产中发现得这一问题与客户进行了实事求就是得沟通,得到多数客户得支持;那些长期客户多根据自己不同规格宽度产品得使用情况提前下订供货计划,有得客户为配合东华包装材料有限公司清洁生产,还延后了供货时间。

这样企业生产部门就有了根据不同客户对分切宽度不同要求合理排产充分利用大卷宽度得可能。