三乙磷酸铝

液相色谱-质谱

祝子铜,雷美康,姜芝英,等. 液相色谱-质谱/质谱法测定植物源性产品中强极性杀菌剂三乙膦酸铝残留[J]. 食品工业科技,2024,45(3):235−241. doi: 10.13386/j.issn1002-0306.2023010043ZHU Zitong, LEI Meikang, JIANG Zhiying, et al. Determination of Highly Polar Fungicide of Fosetyl-aluminium in Plant-derived Product by Liquid Chromatography-Tandem Mass Spectrometry[J]. Science and Technology of Food Industry, 2024, 45(3): 235−241.(in Chinese with English abstract). doi: 10.13386/j.issn1002-0306.2023010043· 分析检测 ·液相色谱-质谱/质谱法测定植物源性产品中强极性杀菌剂三乙膦酸铝残留祝子铜1,雷美康1,姜芝英1,黄超群2,叶有标1,陈玉娇1,韩 超3,*(1.衢州海关综合技术服务中心,浙江衢州 324003;2.杭州海关技术中心,浙江杭州 310016;3.浙江树人学院,生物与环境工程学院,浙江杭州 310015)摘 要:采用液相色谱-质谱/质谱法结合同位素内标法测定番茄、甘蓝、葡萄、金针菇、大米、花生等植物源性产品中强极性农药三乙膦酸铝。

通过对色谱、质谱条件和前处理优化,确定了最佳的实验条件。

样品用乙腈进行提取,经HLB 固相萃取小柱净化,采用AQ C 18柱色谱柱分离,以甲醇和0.15%甲酸溶液为流动相进行梯度洗脱,流速为0.1~0.2 mL/min 。

质谱采用多反应监测负离子扫描模式,同位素内标标准曲线法定量。

高效液相色谱串联质谱法检测菠菜中三乙磷酸铝残留量

乙基又使其具有有机物分子 的性质 ,这种特性决定 析纯 ;三乙磷酸铝标准品, cu t dr 公司提供 。 A cS n a a d

收稿 日期 :2 1— 9 2 0 10 — 3

作者简介 :王洪艳 ( 7一 1 9 9

) ,女 ,吉林人 ,工程师 ,研究方 向:食品安全 。E m i H n yn6 6 s a o - a : oga4 1@ i . n。 l nc

中 图分 类号 :T 2 57 S5. 文 献 标 志码 :A d i 1. 6 /sn17 ~ 6 6 X) 0 2 2 3 o: 03 9js.6 1 94 ( . 1. . 6 9 i 2 00

Ra i tr n t n o o ey- l mi u Re i u si pn c y L q i p d Dee mi ai f s tl au n m sd e S i a h b i u d o F n

性 大 ,不 易贮存 ,制备 时有发 生爆炸 的危 险。所 以这 20 mm,4 m), Agl la etC8S E ( 0 / . eaCe nr l P 一 20 0mg 个方法不适合常规检测实验室中大批样品的检测。 1 L , 2 ) 旋转蒸发仪 ,均质机 ,真空泵 。 m 乙腈 ,农残级 ,色谱级 ;超纯水 ;乙酸铵 ,分 j 乙磷酸铝具有极高 的水溶性 ,分子 中连接 的

第2 期 ( 总第 2 1 7 期)

21 0 2年 2月

农 产 品 加 工 ・ 刊 学

Ac d mi e i d c lo a m r d c sPr c s i g a e c P r ia fF r P o u t o e sn o

NO 2 . F b e .

文 章 编 号 :17 — 6 6 (0 2 0 — 14 0 6 1 9 4 2 1) 2 0 2 — 3

三乙磷酸铝复配方案(一)

三乙磷酸铝复配方案(一)

三乙磷酸铝复配方案资料

概述

•三乙磷酸铝是一种重要的配合物化合物,广泛应用于医药、化工等领域。

•本方案旨在介绍三乙磷酸铝的复配方法和相关应用,为相关领域的研究和应用提供参考。

三乙磷酸铝的性质

•化学式:(C₂H₅O)₃AlPO₄

•分子量: g/mol

•外观:无色固体

•熔点:310 ℃

•溶解性:可溶于某些有机溶剂,如氯仿和二氯甲烷,不溶于水。

复配方法

1.准备所需材料:

–三乙磷酸铝(纯度≥99%)

–有机溶剂(如氯仿、二氯甲烷)

–搅拌器

–温度控制设备

2.步骤:

a.在实验室条件下,将一定量(根据实际需求确定)的三乙

磷酸铝和有机溶剂加入反应容器中。

b.使用搅拌器搅拌反应溶液,以促进反应的进行。

c.在适当的温度下(根据实际需求确定),继续搅拌,直至

反应完成。

应用领域

•医药领域:

–三乙磷酸铝可用作抗骨质疏松药物的原料,具有促进骨密度增加的作用。

–可作为抗溃疡剂,用于治疗胃溃疡和十二指肠溃疡。

•化工领域:

–作为催化剂用于有机合成反应,如酯化、缩醛等反应。

–用作阻燃剂,在塑料、橡胶等材料中发挥阻燃作用。

结论

通过本方案,我们了解了三乙磷酸铝的复配方法和应用领域。

三乙磷酸铝作为一种重要的配合物化合物,在医药和化工领域发挥着重

要的作用。

希望这份方案资料能够为相关研究和应用提供帮助,进一步推动相关领域的发展和创新。

磷酸铝佐剂

磷酸铝佐剂

磷酸铝佐剂,又被称为氧化铝佐剂,是一种常用的有机合成中间体,用于生物类有机合成,也可用于医药合成。

它在医药研发领域中使用广泛,发挥着重要作用。

磷酸铝佐剂具有良好的抗菌性能和生物相容性,可以有效地抑制有机反应中的氧化反应。

磷酸铝佐剂具有多种品种,可以满足不同应用领域的需要。

其中包括磷酸三乙铝佐剂,这种佐剂具有良好的氧化性能,可以有效地抑制氧化反应;磷酸二乙铝佐剂,它具有很高的挥发性,对有机反应有很好的抑制作用;此外,还有高磷酸二乙铝佐剂,它具有良好的热稳定性和氧化稳定性,可以有效地抑制有机反应的氧化反应。

磷酸铝佐剂有助于提高医药研发的效率。

磷酸铝佐剂可以提供良好的抗菌性能,降低合成时产生的有害物质,提高合成过程的稳定性,从而提高产品的纯度,降低合成中的污染现象。

磷酸铝佐剂的安全性也得到了认可。

经过严格的安全测试,证明该佐剂不会造成任何严重的人体和环境副作用。

同时,它在应用时也不会造成任何有毒废弃物的产生,使得它更具有优势。

磷酸铝佐剂由于其多种优势,如良好的抗菌性能、抑制有机化学反应的作用,以及安全性等,已成为生物有机合成领域中的基础中间体。

它的应用可以帮助提高合成过程的效率,给予具有合成价值的产物,而且具有良好的安全性与环保性,因此,磷酸铝佐剂在医药研发领域将会发挥更大的作用。

- 1 -。

磷乙铝(三乙磷酸铝)检测方法

磷乙铝(三乙磷酸铝)检测方法1.分析目标化合物磷乙铝、亚磷酸2.仪器设备带碱热离子检测器、火焰光度检测器(磷干渉片、波长526nm)或高灵敏度氮磷检测器的气相色谱仪和气相色谱-质谱仪和甲基化装置。

甲基化装置概略,如下图A:乙醚管B:重氮甲烷发生管C:反应管3.试剂除下列试剂外,使用附录2所列试剂。

强酸性阳离子交换树脂:柱色谱用强酸性阳离子交换树脂(粒径75~150μm)用5倍体积的1 mol/L 氢氧化钠洗涤2次,再用水洗至中性后,用5倍体积的3 mol /L盐酸洗涤2次,再用水洗至中性后,加水在悬浮态,避光,低温保存。

重氮甲烷—乙醚溶液:甲基化装置的乙醚管中加入5mL乙醚。

甲基化装置的重氮甲烷发生管中加入4mL二甘醇一乙醚和2mL 10mol/L氢氧化钾溶液,在甲基化装置的反应管中加入50mL乙醚。

甲基化装置的重氮甲烷发生管中加入2g溶解在5mL 乙醚中的N-甲基- N-亚硝基-p-甲苯磺酰胺后,缓缓通入5分钟氮气进行反应,收集反应管的溶液。

用时配制。

透析膜软管:将内径27mm,壁厚20.3μm 的透析用纤维素软管切成25cm长,水洗净后,一端封闭,阴暗处保存。

4.标准品乙磷铝:含乙磷铝97%以上,分解点为200℃。

亚磷酸:含亚磷酸97%以上,熔点为73℃。

5.试验溶液的制备a 提取方法水果和蔬菜:准确称取约1kg样品,必要时定量加入适量水,搅碎混合均匀后,称取相当于10.0g样品的量。

种子类:粉碎后,称取10.0g样品。

啤酒花:搅碎混合均匀后,称取10.0g样品。

装入透析膜软管,加入20mL 0.1mol/L 草酸溶液,关闭开口部分。

将此透析膜软管放入预先装有200 mL水的250 mL螺口瓶中,用振荡器轻轻振荡混合,放置24小时。

除去透析膜软管后,移取100mL螺口瓶中的溶液于磨口减压浓缩器中,50℃以下浓缩至约5mL。

b 净化方法在内径15mm、长300mm色谱管中注入2mL悬浮在水中的强酸性阳离子交换树脂(粒径75~150μm),放出水至柱上端留有少量水.柱中注入a 提取方法所得的溶液后,收集流出液于20mL容量瓶中,再注入水,合并流出液于上述容量瓶,至20mL 。

三乙膦酸铝含量分析和多菌灵测定实验方案

三乙膦酸铝含量分析Fosetyl-aluminium (fosetyl-Al)熔点:> 200℃分解蒸气压(25℃):<10-5Pa溶解度(20℃,g/L):水中120;甲醇中920;甲基乙二醇中45;乙睛、乙酸乙醋、二氯甲烷中小于5×10-3。

稳定性:在一般贮存条件下稳定实验式:C6H18AlO9P3相对分子质量:354.11(按1997年国际相对原子质量)生物活性:杀菌1 方法提要三乙膦酸铝在氢氧化钠溶液中加热碱解,生成的亚磷酸盐被碘氧化,过量的碘用硫代硫酸钠回滴。

反应方程式:2 试剂和溶液乙酸碘化钾磷酸溶液:80%。

硫酸溶液:c(H2SO4)=2mo l/L。

氢氧化钠A溶液:c(NaOH)=1 mol/L。

氢氧化钠B溶液:c(NaOH)=0. 1 mol/l。

碘标准溶液:0.1 mo l/L,按GB/T 601配制。

硫代硫酸钠标准滴定溶液:c(Na2S2O3)=0.1 mol/L,按GB/T 601配制。

酚酞指示剂:1 g /L,按GB/T 603配制。

淀粉指示剂:0.5 g /L(新鲜配制),按GB/T 603配制。

缓冲溶液:pH=7.3 ±0.2,称量100 g 氢氧化钠(精确至0.0002 g )溶解于1.8 L 水中,加磷酸溶液中和至pH-8,冷却至室温后,在pH计控制下滴加磷酸溶液至pH =7.3±0.2,加人30 g碘化钾和碘标准溶液20 ml,搅拌溶解后用水稀释至2 L。

室温暗处保存,使用之前滴加硫代硫酸钠标准滴定溶液至无色。

3 仪器电位滴定仪。

超声波水浴。

pH计。

可调电热套:1200W。

球形冷凝管。

碘量瓶:250m L具塞。

滴定管:25m L棕色。

4 测定步骤4.1 试样溶液称量约含三乙磷酸铝3 g 的试样(精确至0.0002 g ),置于500 ml 容量瓶中,加人氢氧化钠B溶液200 mL,将容量瓶放在超声波水浴中超声10 min,冷却至室温后,用氢氧化钠A溶液定容混匀。

常用杀菌剂介绍介绍

常用杀菌剂介绍发布日期:2011-12-20 人气:11319来源:北京园林植保网1、宝丽安又叫多氧霉素,宝丽安是日本科研制药株式会社研制开发的生物杀菌剂,通用名为多氧霉素B.常用剂型为10%可湿性粉剂.宝丽安对多种经济作物的病原菌具有强烈的杀灭作用,对其引起的病害如黑斑病,叶霉病、白粉病、灰霉病、褐斑病、斑点落叶病、赤星病等具有预防和治疗双重功效;对人畜安全性高;对作物安全无药害.具有高效内吸治疗的效果,一般用药浓度为800-1200倍液,可以防黑斑、灰霉、疫病、立枯。

注意:(1)不要与碱性农药混用。

(2)与多菌灵、代森锰锌混用效果更好2、多抗霉素与宝丽安有效成分相同,属国产多氧霉素。

是广谱性肽嘧啶核苷类抗生素,是广谱内吸性杀菌剂,主要用于防治黑斑、白粉、锈腐、灰霉、立枯等多种真菌性病害目前市场上有水剂和粉剂两种。

水剂一般施药浓度在800-1000倍。

注意:(1)不可与碱性或酸性农药混用,以免影响药效。

(2)与菌核净混用,对预防灰霉有特效。

3、井冈霉素又叫有效霉素,是从吸水链霉菌井冈变种产生的水溶性葡萄糖苷类抗生素,特点是一种放线菌产生的抗生素,易被菌体细胞吸收并在其内迅速传导,干扰和抑制菌体细胞生长和发育。

具有极强的内吸性,也有治疗作用可用于防治多种植物病害,对高等动物低毒,残效期为15-20天,20%井冈霉素结合其他农药喷施,防治多种病害,一般用药浓度为1000-2000倍。

注意:(1)不能与碱性农药混用;(2)具有杀菌、促长、增效的作用;(3)、属抗菌素类农药,应存放在阴凉干燥处,并注意防腐、防霉、防热。

4、72%农用链霉素又叫细菌清、细菌特克。

性能与特点农用链霉素为放线菌所产生的代谢产物,杀菌谱广,特别是对细菌性病害效果较好,具有内吸作用,能渗透到植物体内,并传导到其他部位。

对人、畜低毒,对鱼类及水生生物毒性亦很小。

本品属于抗生素类农药,低浓度时有抑菌作用,高浓度是有杀菌的作用,对防治各种细菌性病害有特效。

三乙磷酸铝复配方案

三乙磷酸铝复配方案三乙磷酸铝复配方案资料一、背景介绍•三乙磷酸铝是一种常用的无机盐化合物,能够广泛应用于多个领域。

•复配是指将三乙磷酸铝与其他物质进行混合,以达到特定效果或满足特定需求。

二、复配目的•通过三乙磷酸铝的复配,实现特定的目标或解决特定问题。

三、复配方案1.确定需求和目标–确定复配的目标,例如提高溶解性、增加稳定性等。

–了解需求,例如应用于某个行业或特定产品。

2.确定复配成分–根据需求和目标,选择合适的成分进行复配。

–每个成分的含量和比例需要经过实验和测试确定。

3.实验和测试–根据选择的成分和比例,进行实验和测试。

–确定最佳的复配方案。

4.优化和改进–在实验和测试的基础上,对复配方案进行优化和改进。

–根据实际应用需求,进行适当调整和改良。

5.验证和验证报告–验证复配方案的效果和稳定性。

–提供详细的验证报告,包括实验数据和结果分析。

四、应用领域•列举适用于三乙磷酸铝复配的应用领域,例如:–工业领域:用于金属加工、电子制造等行业。

–医药领域:应用于药物配方、制剂等领域。

五、注意事项•在进行复配时,需要注意以下事项:1.安全性:确保复配后的产品或溶液符合相关安全标准。

2.检测和监测:对复配产品进行定期检测和监测,确保其质量和稳定性。

3.环境保护:合理处理复配废液,避免对环境造成污染。

六、结论•三乙磷酸铝复配方案是实现特定目标和满足需求的有效手段。

•通过合理的实验和测试,可以确定最佳的复配方案。

以上是有关三乙磷酸铝复配方案的相关资料,希望对您有所帮助。

常用化学农药

常用化学农药:一、杀菌剂(1)波尔多液理化性质:良好的波尔多液为天蓝色悬浮液,有棉絮状悬浮物,呈碱性。

放置后,产生沉淀,久置则变质,药效降低,所以波尔多液要现配现用,不能贮藏。

对金属有腐蚀作用。

毒性:有些植物对铜离子或石灰敏感易产生药害,不应使用。

对铜离子敏感的植物有苹果、梨、白菜、小麦等,对石灰敏感的有茄科、葫芦科、马铃薯、葡萄、瓜类等;要选用不同的配合量,以减弱药害因子作用;在高温干早的情况下,对石灰敏感的作物特别易产生药害。

特点:它是一种非内吸、保护性无机杀菌剂,其有效成分是碱式硫酸铜,作物喷洒后,以微粒状附着在植物表面和病菌表面,经空气、水分、二氧化碳及作物、病菌分泌物等因素的作用,慢慢地转化成可溶性铜而起杀菌作用。

配制方法:常用两液法,用1/6的水量调制石灰乳,再用5/6的水量化开硫酸铜,然后将硫酸铜溶液缓慢地倒入石灰乳中,边倒边搅拌即成。

也可各用半量的水分别将硫酸铜和生石灰溶化开,然后将两液同步缓慢地倒入第三个非金属容器中,边倒边搅拌即成。

防治应用:波尔多液有着持久的粘着性和残效期(10-15天),对林木较安全。

防治林木病害一般用配比l: 1: 100(硫酸铜:石灰:水)的药液喷雾,防治杉木细菌性叶枯病、油茶炭疽病、松及杉苗立枯病、松苗叶枯病、松枯梢病、桉树紫斑病、桉树褐斑病、桉树溃疡病、相思锈病、毛竹枯梢病等,在发病期每隔15天喷一次,共喷1-3次。

注意事项:①波尔多液属于保护性杀菌剂,宜在发病前施用(这一点会被很多人忽视),或发病初期施用。

发病时间越长,效果也越差。

植物的花期、早晨露水未干、天气阴湿、多雾天喷施后易产生药害,喷施后遇大雨,应在天晴后补喷。

在温度超过30℃的晴天中午也应避免施用;喷洒要均匀,否则也易产生药害。

②水果、蔬菜在收获前15-20大不能施用,以免造成污染。

在施用波尔多液的植株上15-20天内不得施用石硫合剂等碱性农药,否则易造成药害;而喷过石硫合剂则需间隔10天以上才能喷施波尔多液。

乙磷铝合成关键工艺参数优化

2.合成方法、试验仪器及试剂

2.1合成方法

以三氯化磷和乙醇为原料,发生酯化生成亚磷酸二乙酯。接着是亚磷酸二乙酯在氨水的作用下胺化反应生产出铵盐,最后是铵盐与硫酸铝进行复分解反应,生成三乙磷酸铝。

2.2实验仪器

红外光谱仪、核磁共振仪、磁力搅拌器、离子色谱仪、离子色谱柱、真空干燥箱、循环水多用真空泵

1.3 乙磷铝的用途

乙磷铝是一种有机磷类高效、广谱、内吸性低毒杀菌剂,具有治疗和保护作用,在植物体内可以上、下双向传导。对卵菌所致病害具有特效,既能通过根部和基部茎叶吸收后向上输导,也能从上部叶片吸收后向基部叶片输导。药剂只有在植株体内才能发挥防病作用,离体条件下对病菌的抑制作用很小,其防病原理认为是药剂刺激寄主植物的防御系统而防病。它兼有保护和治疗作用,有效期3-4周。

2.3主要试剂

三氯化磷、乙醇、硫酸铝、氨水

2.4合成步骤

先由三氯化磷和乙醇发生酯化生成亚磷酸二乙酯,然后用亚磷酸二乙酯在氨水的作用下胺化反应生产出铵盐,并脱出乙醇,最后将铵盐与硫酸铝进行复分解反应,生产三乙磷酸铝及硫酸铵废水。合成路线拟采用三氯化磷与工业乙醇进行酯化反应,生产出粗亚磷酸二乙酯(含量约为75%),同时回收氯化氢和氯乙烷二种气体。用粗亚磷酸二乙酯直接与工业氨水反应获得胺盐并脱出粗乙醇。粗乙醇回收,胺盐再与硫酸铝或三氧化二铝进行复分解反应,经离心干燥获得三乙磷酸铝原药及硫酸铵废水[6]。

乙膦铝适用作物非常广泛,可广泛使用于十字花科蔬菜、橡胶及花卉植物等。对霜霉病、霜疫霉病、疫病、猝倒病、立枯病、黑胫病、白粉病、枯萎病、溃疡病、条溃疡病、疮痂病、炭疽病、轮纹病、黑星病、斑枯病、叶斑病、茎枯病、稻瘟病、稻曲病、纹枯病、鞘腐病等多种真菌性病害均具有良好的防治效果[3]。

三乙磷酸铝标准

三乙磷酸铝标准三乙磷酸铝(Aluminum Triethylphosphinate)是一种常用的无机化合物,具有多种应用领域。

它是由铝、磷和乙基醇反应得到的白色结晶固体。

三乙磷酸铝在化学工业中广泛用作阻燃剂、催化剂和添加剂等。

本文将详细介绍三乙磷酸铝的性质、制备方法、应用领域以及相关的安全注意事项。

首先,我们来了解一下三乙磷酸铝的化学性质。

它的化学式为Al(C2H5)3PO3,相对分子质量为246.14。

三乙磷酸铝是一种稳定的化合物,可以在常温下长时间保存。

它在水中不溶,但可以溶解于有机溶剂如乙醇、甲苯等。

三乙磷酸铝具有较高的熔点和沸点,分别为240℃和300℃。

三乙磷酸铝的制备方法有多种途径。

一种常用的方法是将乙基醇和三氯化铝反应,生成三乙基氯化铝,然后再与磷酸反应得到三乙磷酸铝。

该方法简单易行,产率较高。

另外,也可以通过其他方法如直接反应法、溶液法等制备三乙磷酸铝。

三乙磷酸铝在阻燃领域具有广泛的应用。

它可以作为阻燃剂添加到塑料、橡胶、纺织品等材料中,提高其阻燃性能。

三乙磷酸铝可以抑制材料的燃烧过程,减少火焰蔓延速度,并生成不易燃烧的炭化物层,起到有效的阻燃作用。

此外,三乙磷酸铝还可以提高材料的机械性能和耐热性能。

除了在阻燃领域,三乙磷酸铝还被广泛应用于催化剂和添加剂等领域。

它可以作为催化剂用于有机合成反应中,促进反应进行并提高产率。

同时,三乙磷酸铝也可以作为添加剂添加到涂料、胶粘剂等产品中,改善其性能。

然而,在使用三乙磷酸铝时需要注意安全事项。

由于其具有一定的刺激性和腐蚀性,操作时应佩戴防护手套和眼镜,避免接触皮肤和眼睛。

同时,在储存和运输过程中要避免与氧化剂、酸类等物质接触,以免发生危险反应。

综上所述,三乙磷酸铝是一种重要的无机化合物,在阻燃、催化剂和添加剂等领域具有广泛的应用。

它具有稳定性好、阻燃效果显著等优点,但在使用过程中需要注意安全事项。

随着科学技术的不断发展,相信三乙磷酸铝在更多领域将发挥更大的作用。

乙磷铝的防治对象及使用方法.doc

乙磷铝的防治对象及使用方法

乙磷铝为内吸性杀菌剂,兼有保护和治疗作用。

纯品为白色结晶,原药为白色粉末,易溶于水,不易挥发。

原药和制剂在自然条件下稳定,在强酸、强碱介质中易分解。

对人畜无毒,对鱼、蜜蜂低毒,较安全,今天就为大家介绍一下乙磷铝的防治对象及使用方法。

乙磷铝的防治对象及使用方法:

乙磷铝对卵、菌都有防治作用,适用于多种真菌引起的病害,对霜霉病防效尤佳。

可喷洒、拌种、灌根、侵渍等。

(l)防治各种蔬菜霜霉病,用40%可湿性粉剂200-300倍液,于发病初期开始,每隔10天左右喷1次,共喷2-5次。

(2)防治西红柿晚疫病,轮纹病,黄瓜疫病,茄子绵疫病,用40%可湿性粉剂200-300倍液,于发病初期每隔7天喷1次,连喷3次。

乙磷铝的注意事项:

(1)不能与强酸、强碱性药剂混用。

(2)连续长期使用容易产生抗药性,可与代森猛锌、克菌丹、灭菌

丹等混合使用,或与其他杀菌剂轮换使用。

(3)本品易吸潮结块,贮存时应封严,并保持干燥。

(4)黄瓜、白菜在使用浓度偏高时,易产生药害;病害产生抗药性时,对上述蔬菜不应随意增加使用浓度。

乙磷铝的防治对象及使用方法就介绍到这里,乙磷铝又名疫霉灵、三乙磷酸铝、霉菌灵、克菌灵、霜霉灵、疫霉净、磷酸乙酯铝。

三乙膦酸铝的合成工艺

三乙膦酸铝的合成工艺

三乙膦酸铝是一种重要的有机金属化合物,它在催化剂、配位化学和材料科学等领域具有广泛的应用。

其合成工艺通常包括以下步骤:

1. 溶剂的选择,首先,选择合适的溶剂是合成过程中的关键一步。

常用的溶剂包括乙醚、四氢呋喃(THF)等。

这些溶剂通常需要在惰性气氛下干燥处理,以确保反应的纯净性。

2. 高纯度的三乙膦,合成三乙膦酸铝的第一步是制备高纯度的三乙膦。

这通常涉及到三乙膦和氢氧化铝的反应,生成三乙膦酸铝的前体。

3. 反应条件的控制,在反应过程中,需要严格控制温度、压力和反应时间等参数,以确保产物的纯度和产率。

通常情况下,反应温度在室温至60摄氏度之间。

4. 结晶和纯化,得到反应产物后,需要进行结晶和纯化步骤,以去除杂质并获得高纯度的三乙膦酸铝。

以上是一般情况下三乙膦酸铝的合成工艺。

需要根据具体的实

验条件和要求来进行调整和优化。

希望这些信息能够对你有所帮助。

离子色谱-串联质谱法(IC-MS)同时测定蔬菜中17种阴离子型危害物

我国是农业生产大国,由于社会经济的飞速发展,农业得到迅猛发展,随着农药用量的不断增加,所带来的环境安全隐患也不容忽视。

常见的食品中阴离子型危害物主要包括极性农药残留、植物生长调节剂、氯酸盐、高氯酸盐等。

这些农药或生长调节剂的大量使用,不仅造成了环境污染,由于其残留部分的代谢与转移,使得很多种类的极性农药残留物出现在人们日常食用的食品中,危害着人们的身体健康。

例如,doi:10.16736/41-1434/ts.2024.2.048作者简介:宋金丽(1986—),女,硕士,工程师,研究方向为食品安全抽检监测。

通信作者:肖全伟(1977—),男,博士,高级工程师,研究方向为食品安全与质量检测。

E -mail:xqw66666@;戴琴(1984—),女,硕士,高级工程师,研究方向为食品安全与质量检测。

E -mail:****************。

离子色谱-串联质谱法(IC-MS)同时测定蔬菜中17种阴离子型危害物Simultaneous Determination of 17 Anionic Hazards in Vegetables by Ion Chromatography TandemMass Spectrometry (IC-MS)◎ 宋金丽1,2,王 鑫1,2,袁 潇1,2,李龙雪莲1,2,戴 琴1,2,肖全伟1,2(1.成都市食品检验研究院,四川 成都 611130;2.国家市场监管重点实验室(营养与健康化学计量及应用),北京 100029)SONG Jinli 1,2, WANG Xin 1,2, YUAN Xiao 1,2, LI Longxuelian 1,2, DAI Qin 1,2 , XIAO Quanwei 1,2(1.Chengdu Food Inspection and Research Institute, Chengdu 611130, China;2. National Key Laboratories for Market Regulation (Nutrition and Health Chemometrics and Applications), Beijing 100029, China)摘 要:本研究建立了离子色谱-串联质谱法同时测定蔬菜中17种常见的阴离子型危害物的分析方法。

关于编制三乙磷酸铝项目可行性研究报告编制说明

三乙磷酸铝项目可行性研究报告编制单位:北京中投信德国际信息咨询有限公司编制时间:高级工程师:高建关于编制三乙磷酸铝项目可行性研究报告编制说明(模版型)【立项 批地 融资 招商】核心提示:1、本报告为模板形式,客户下载后,可根据报告内容说明,自行修改,补充上自己项目的数据内容,即可完成属于自己,高水准的一份可研报告,从此写报告不在求人。

2、客户可联系我公司,协助编写完成可研报告,可行性研究报告大纲(具体可跟据客户要求进行调整)编制单位:北京中投信德国际信息咨询有限公司专业撰写节能评估报告资金申请报告项目建议书商业计划书可行性研究报告目录第一章总论 (1)1.1项目概要 (1)1.1.1项目名称 (1)1.1.2项目建设单位 (1)1.1.3项目建设性质 (1)1.1.4项目建设地点 (1)1.1.5项目主管部门 (1)1.1.6项目投资规模 (2)1.1.7项目建设规模 (2)1.1.8项目资金来源 (3)1.1.9项目建设期限 (3)1.2项目建设单位介绍 (3)1.3编制依据 (3)1.4编制原则 (4)1.5研究范围 (5)1.6主要经济技术指标 (5)1.7综合评价 (6)第二章项目背景及必要性可行性分析 (7)2.1项目提出背景 (7)2.2本次建设项目发起缘由 (7)2.3项目建设必要性分析 (7)2.3.1促进我国三乙磷酸铝产业快速发展的需要 (8)2.3.2加快当地高新技术产业发展的重要举措 (8)2.3.3满足我国的工业发展需求的需要 (8)2.3.4符合现行产业政策及清洁生产要求 (8)2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (9)2.3.6增加就业带动相关产业链发展的需要 (9)2.3.7促进项目建设地经济发展进程的的需要 (10)2.4项目可行性分析 (10)2.4.1政策可行性 (10)2.4.2市场可行性 (10)2.4.3技术可行性 (11)2.4.4管理可行性 (11)2.4.5财务可行性 (11)2.5三乙磷酸铝项目发展概况 (12)2.5.1已进行的调查研究项目及其成果 (12)2.5.2试验试制工作情况 (12)2.5.3厂址初勘和初步测量工作情况 (13)2.5.4三乙磷酸铝项目建议书的编制、提出及审批过程 (13)2.6分析结论 (13)第三章行业市场分析 (15)3.1市场调查 (15)3.1.1拟建项目产出物用途调查 (15)3.1.2产品现有生产能力调查 (15)3.1.3产品产量及销售量调查 (16)3.1.4替代产品调查 (16)3.1.5产品价格调查 (16)3.1.6国外市场调查 (17)3.2市场预测 (17)3.2.1国内市场需求预测 (17)3.2.2产品出口或进口替代分析 (18)3.2.3价格预测 (18)3.3市场推销战略 (18)3.3.1推销方式 (19)3.3.2推销措施 (19)3.3.3促销价格制度 (19)3.3.4产品销售费用预测 (20)3.4产品方案和建设规模 (20)3.4.1产品方案 (20)3.4.2建设规模 (20)3.5产品销售收入预测 (21)3.6市场分析结论 (21)第四章项目建设条件 (22)4.1地理位置选择 (22)4.2区域投资环境 (23)4.2.1区域地理位置 (23)4.2.2区域概况 (23)4.2.3区域地理气候条件 (24)4.2.4区域交通运输条件 (24)4.2.5区域资源概况 (24)4.2.6区域经济建设 (25)4.3项目所在工业园区概况 (25)4.3.1基础设施建设 (25)4.3.2产业发展概况 (26)4.3.3园区发展方向 (27)4.4区域投资环境小结 (28)第五章总体建设方案 (29)5.1总图布置原则 (29)5.2土建方案 (29)5.2.1总体规划方案 (29)5.2.2土建工程方案 (30)5.3主要建设内容 (31)5.4工程管线布置方案 (32)5.4.1给排水 (32)5.4.2供电 (33)5.5道路设计 (35)5.6总图运输方案 (36)5.7土地利用情况 (36)5.7.1项目用地规划选址 (36)5.7.2用地规模及用地类型 (36)第六章产品方案 (38)6.1产品方案 (38)6.2产品性能优势 (38)6.3产品执行标准 (38)6.4产品生产规模确定 (38)6.5产品工艺流程 (39)6.5.1产品工艺方案选择 (39)6.5.2产品工艺流程 (39)6.6主要生产车间布置方案 (39)6.7总平面布置和运输 (40)6.7.1总平面布置原则 (40)6.7.2厂内外运输方案 (40)6.8仓储方案 (40)第七章原料供应及设备选型 (41)7.1主要原材料供应 (41)7.2主要设备选型 (41)7.2.1设备选型原则 (42)7.2.2主要设备明细 (43)第八章节约能源方案 (44)8.1本项目遵循的合理用能标准及节能设计规范 (44)8.2建设项目能源消耗种类和数量分析 (44)8.2.1能源消耗种类 (44)8.2.2能源消耗数量分析 (44)8.3项目所在地能源供应状况分析 (45)8.4主要能耗指标及分析 (45)8.4.1项目能耗分析 (45)8.4.2国家能耗指标 (46)8.5节能措施和节能效果分析 (46)8.5.1工业节能 (46)8.5.2电能计量及节能措施 (47)8.5.3节水措施 (47)8.5.4建筑节能 (48)8.5.5企业节能管理 (49)8.6结论 (49)第九章环境保护与消防措施 (50)9.1设计依据及原则 (50)9.1.1环境保护设计依据 (50)9.1.2设计原则 (50)9.2建设地环境条件 (51)9.3 项目建设和生产对环境的影响 (51)9.3.1 项目建设对环境的影响 (51)9.3.2 项目生产过程产生的污染物 (52)9.4 环境保护措施方案 (53)9.4.1 项目建设期环保措施 (53)9.4.2 项目运营期环保措施 (54)9.4.3环境管理与监测机构 (56)9.5绿化方案 (56)9.6消防措施 (56)9.6.1设计依据 (56)9.6.2防范措施 (57)9.6.3消防管理 (58)9.6.4消防设施及措施 (59)9.6.5消防措施的预期效果 (59)第十章劳动安全卫生 (60)10.1 编制依据 (60)10.2概况 (60)10.3 劳动安全 (60)10.3.1工程消防 (60)10.3.2防火防爆设计 (61)10.3.3电气安全与接地 (61)10.3.4设备防雷及接零保护 (61)10.3.5抗震设防措施 (62)10.4劳动卫生 (62)10.4.1工业卫生设施 (62)10.4.2防暑降温及冬季采暖 (63)10.4.3个人卫生 (63)10.4.4照明 (63)10.4.5噪声 (63)10.4.6防烫伤 (63)10.4.7个人防护 (64)10.4.8安全教育 (64)第十一章企业组织机构与劳动定员 (65)11.1组织机构 (65)11.2激励和约束机制 (65)11.3人力资源管理 (66)11.4劳动定员 (66)11.5福利待遇 (67)第十二章项目实施规划 (68)12.1建设工期的规划 (68)12.2 建设工期 (68)12.3实施进度安排 (68)第十三章投资估算与资金筹措 (69)13.1投资估算依据 (69)13.2建设投资估算 (69)13.3流动资金估算 (70)13.4资金筹措 (70)13.5项目投资总额 (70)13.6资金使用和管理 (73)第十四章财务及经济评价 (74)14.1总成本费用估算 (74)14.1.1基本数据的确立 (74)14.1.2产品成本 (75)14.1.3平均产品利润与销售税金 (76)14.2财务评价 (76)14.2.1项目投资回收期 (76)14.2.2项目投资利润率 (77)14.2.3不确定性分析 (77)14.3综合效益评价结论 (80)第十五章风险分析及规避 (82)15.1项目风险因素 (82)15.1.1不可抗力因素风险 (82)15.1.2技术风险 (82)15.1.3市场风险 (82)15.1.4资金管理风险 (83)15.2风险规避对策 (83)15.2.1不可抗力因素风险规避对策 (83)15.2.2技术风险规避对策 (83)15.2.3市场风险规避对策 (83)15.2.4资金管理风险规避对策 (84)第十六章招标方案 (85)16.1招标管理 (85)16.2招标依据 (85)16.3招标范围 (85)16.4招标方式 (86)16.5招标程序 (86)16.6评标程序 (87)16.7发放中标通知书 (87)16.8招投标书面情况报告备案 (87)16.9合同备案 (87)第十七章结论与建议 (89)17.1结论 (89)17.2建议 (89)附表 (90)附表1 销售收入预测表 (90)附表2 总成本表 (91)附表3 外购原材料表 (93)附表4 外购燃料及动力费表 (94)附表5 工资及福利表 (96)附表6 利润与利润分配表 (97)附表7 固定资产折旧费用表 (98)附表8 无形资产及递延资产摊销表 (99)附表9 流动资金估算表 (100)附表10 资产负债表 (102)附表11 资本金现金流量表 (103)附表12 财务计划现金流量表 (105)附表13 项目投资现金量表 (107)附表14 借款偿还计划表 (109) (113)第一章总论总论作为可行性研究报告的首章,要综合叙述研究报告中各章节的主要问题和研究结论,并对项目的可行与否提出最终建议,为可行性研究的审批提供方便。

如何设计三乙磷酸铝原药项目可行性研究报告技术工艺设备选型财务概算厂区规划方案

如何设计三乙磷酸铝原药项目可行性研究报告(技术工艺+设备选型+财务概算+厂区规划)方案【编制机构】:博思远略咨询(360投资情报研究中心)【研究思路】:【关键词识别】:1、三乙磷酸铝原药项目2、三乙磷酸铝原药市场前景分析预测3、三乙磷酸铝原药项目技术方案设计4、三乙磷酸铝原药项目设备方案配置5、三乙磷酸铝原药项目财务方案分析6、三乙磷酸铝原药项目环保节能方案设计7、三乙磷酸铝原药项目厂区平面图设计8、三乙磷酸铝原药项目融资方案设计9、三乙磷酸铝原药项目盈利能力测算10、三乙磷酸铝原药项目立项可行性研究报告11、三乙磷酸铝原药项目资金申请报告(2013年度)12、银行贷款用可研报告13、发改委甲级资质【应用领域】:【三乙磷酸铝原药项目可研报告详细大纲——2013年发改委标准】:第一章三乙磷酸铝原药项目总论1.1 项目基本情况1.2 项目承办单位1.3 可行性研究报告编制依据1.4 项目建设内容与规模1.5 项目总投资及资金来源1.6 经济及社会效益1.7 结论与建议第二章三乙磷酸铝原药项目建设背景及必要性2.1 项目建设背景2.2 项目建设的必要性第三章三乙磷酸铝原药项目承办单位概况3.1 公司介绍3.2 公司项目承办优势第四章三乙磷酸铝原药项目产品市场分析4.1 市场前景与发展趋势4.2 市场容量分析4.3 市场竞争格局4.4 价格现状及预测4.5 市场主要原材料供应4.6 营销策略第五章三乙磷酸铝原药项目技术工艺方案5.1 项目产品、规格及生产规模5.2 项目技术工艺及来源5.2.1 项目主要技术及其来源5.5.2 项目工艺流程图5.3 项目设备选型5.4 项目无形资产投入第六章三乙磷酸铝原药项目原材料及燃料动力供应6.1 主要原料材料供应6.2 燃料及动力供应6.3 主要原材料、燃料及动力价格6.4 项目物料平衡及年消耗定额第七章三乙磷酸铝原药项目地址选择与土建工程7.1 项目地址现状及建设条件7.2 项目总平面布置与场内外运7.2.1 总平面布置7.2.2 场内外运输7.3 辅助工程7.3.1 给排水工程7.3.2 供电工程7.3.3 采暖与供热工程7.3.4 其他工程(通信、防雷、空压站、仓储等)第八章节能措施8.1 节能措施8.1.1 设计依据8.1.2 节能措施8.2 能耗分析第九章节水措施9.1 节水措施9.1.1 设计依据9.1.2 节水措施9.2 水耗分析第十章环境保护10.1 场址环境条件10.2 主要污染物及产生量10.3 环境保护措施10.3.1 设计依据10.3.2 环保措施及排放标准10.4 环境保护投资10.5 环境影响评价第十一章劳动安全卫生与消防11.1 劳动安全卫生11.1.1 设计依据11.1.2 防护措施11.2 消防措施11.2.1 设计依据11.3.2 消防措施第十二章组织机构与人力资源配置12.1 项目组织机构12.2 劳动定员12.3 人员培训第十三章三乙磷酸铝原药项目实施进度安排13.1 项目实施的各阶段13.2 项目实施进度表第十四章三乙磷酸铝原药项目投资估算及融资方案14.1 项目总投资估算14.1.1 建设投资估算14.1.2 流动资金估算14.1.3 铺底流动资金估算14.1.4 项目总投资14.2 资金筹措14.3 投资使用计划14.4 借款偿还计划第十五章三乙磷酸铝原药项目财务评价15.1 计算依据及相关说明15.1.1 参考依据15.1.2 基本设定15.2 总成本费用估算15.2.1 直接成本估算15.2.2 工资及福利费用15.2.3 折旧及摊销15.2.4 修理费15.2.5 财务费用15.2.6 其它费用15.2.7 总成本费用15.3 销售收入、销售税金及附加和增值税估算15.3.1 销售收入估算15.3.2 增值税估算15.3.2 销售税金及附加费用15.4 损益及利润及分配15.5 盈利能力分析15.5.1 投资利润率,投资利税率15.5.2 财务内部收益率、财务净现值、投资回收期15.5.3 项目财务现金流量表15.5.4 项目资本金财务现金流量表15.6 不确定性分析15.6.1 盈亏平衡15.6.2 敏感性分析第十六章经济及社会效益分析16.1 经济效益16.2 社会效益第十七章三乙磷酸铝原药项目风险分析17.1 项目风险提示17.2 项目风险防控措施第十八章三乙磷酸铝原药项目综合结论第十九章附件1、公司执照及工商材料2、专利技术证书3、场址测绘图4、公司投资决议5、法人身份证复印件6、开户行资信证明7、项目备案、立项请示8、项目经办人证件及法人委托书10、土地房产证明及合同11、公司近期财务报表或审计报告12、其他相关的声明、承诺及协议13、财务评价附表《三乙磷酸铝原药项目可行性研究报告》主要图表目录图表项目技术经济指标表图表产品需求总量及增长情况图表行业利润及增长情况图表2013-2020年行业利润及增长情况预测图表项目产品推销方式图表项目产品推销措施图表项目产品生产工艺流程图图表项目新增设备明细表图表主要建筑物表图表主要原辅材料品种、需要量及金额图表主要燃料及动力种类及供应标准图表主要原材料及燃料需要量表图表厂区平面布置图图表总平面布置主要指标表图表项目人均年用水标准图表项目年用水量表图表项目年排水量表图表项目水耗指标图表项目污水排放量图表项目管理机构组织方案图表项目劳动定员图表项目详细进度计划表图表土建工程费用估算图表固定资产建设投资单位:万元图表行业企业销售收入资金率图表投资计划与资金筹措表单位:万元图表借款偿还计划单位:万元图表正常经营年份直接成本构成表图表逐年直接成本图表逐年折旧及摊销图表逐年财务费用图表总成本费用估算表单位:万元图表项目销售收入测算表图表销售收入、销售税金及附加估算表单位:万元图表损益和利润分配表单位:万元图表财务评价指标一览表图表项目财务现金流量表单位:万元图表项目资本金财务现金流量表单位:万元图表项目盈亏平衡图图表项目敏感性分析表图表敏感性分析图图表项目财务评价主要数据汇总表【博思远略成功案例】:1. 500千瓦太阳能储能充电站项目可行性研究报告2. 新建纳米晶染料敏化太阳能电池生产线项目可行性研究报告3. 新能源(磁动力)产业基地项目可行性研究报告4. 年产4000万平米锂电池隔膜项目可行性研究报告5. 年产200MW 太阳能晶体硅片项目可行性研究报告6. 3000吨太阳能级多晶硅生产项目可行性研究报告7. 透明导电膜(TCO)玻璃项目商业计划书8. 200MW太阳能薄膜板厂及1GW太阳能发电站项目9. 循环经济静脉产业园项目可行性研究报告10. 治理矿渣废水及矿渣综合利用项目可行性研究报告11. 可再生资源回收加工中心项目可行性研究报告12. 某经济开发区循环经济产业园项目可研报告13. 电子废物拆解及处理项目可行性研究报告14. 年产20万吨绿色节能多高层钢结构项目可行性研究报告15. 收集、净化废矿物油项目可行性研究报告16. 高性能微孔滤料生产线建设项目可行性研究报告17. 工业废水及城市污水处理项目可研报告18. 太阳能节能设备项目可行性研究报告19. 高效节能生物污水处理项目可行性研究报告20. 年处理2000吨钕铁硼废料综合利用项目21. 山东烟台某文化产业园区可行性研究报告22. 文化创意旅游产业区项目可行性研究报告23. 3D产业动漫工业园项目可行性研究报告24. 江苏省动漫产业基地项目可行性研究报告25. 创意产业园综合服务平台建设项目可行性研究报告26. 历史文化公园项目可行性研究报告27. 生物麻纤维绿色环保功能型面料生产线项目28. 氟硅酸综合清洁利用项目可行性研究报告29. 年产300万码研磨垫项目可行性研究报告30. 年产20万吨有机硅项目可行性研究报告31. 车用稀土改性镍氢动力电池生产基地建设项目可行性研究报告32. 12万吨/年磷精矿(浮选)、配套8万吨/年饲料级磷酸三钙项目33. 电石下游精细化工品生产装置建设项目可研34. 含氟高分子材料及含氟精细化学品系列产品项目35. 精细化工产业配套园项目建议书兼可研报告36. 大气颗粒物监测仪器生产项目可研报告37. 矿山机械及配件制造项目可行性研究报告38. 汽车配套高分子材料成型产品生产项目39. 年产3万吨异形精密汽车锻件项目可行性研究报告40. 汽车商业旅游综合体项目可行性研究报告41. 新建磁动力轿车项目可行性分析报告42. 4万吨PA6浸胶帘子线(含鱼网丝)项目申请报告43. 年产20万辆电动车项目可行性研究报告44. 扩建年产30000套各类重型汽车差速器总成生产线项目45. 高科技农业园区建设项目可行性研究报告46. 绿色农产品配送中心项目立项报告47. 富硒食品工业园项目可行性研究报告48. 采用生物发酵技术生产优质低温肉制品项目立项报告49. 蔬菜、瓜果、花卉设施栽培项目可行性研究报告50. 新型水体富营养化处理项目商业计划书51. 现代农业生态观光示范园区建设项目52. 5000吨水果储藏保鲜气调库可行性研究报告53. 我国国际生态橄榄油物流中心基地项目可行性研究报告54. 综合物流园区项目可行性研究报告55. 大型水果物流中心建设项目可行性研究报告56. 超五星级园林式温泉度假酒店可行性研究报告57. 信息安全灾难恢复信息系统项目可研报告58. “祥云”高校云服务平台成果转化项目可行性研究报告59. 气象数据处理解释中心项目申请报告60. 电子束辐照项目可行性研究报告61. 年产3000台智能设备控制系统电液伺服系统项目可行性研究报告62. 年产3000万根纳米碳碳素纤维加热管/加热板项目63. 压敏电阻片及SPD电涌保护器项目可行性研究报告64. 智能电网电能量综合管理系统项目可行性研究报告65. 10万套镁合金手提电脑外壳压铸生产线可行性研究报告66. 年产10万吨金属镁及镁合金加工生产项目可行性研究报告67. 38万吨废钢铁加工处理生产线项目可行性研究报告68. 年产80万吨铁矿石采选工程项目可行性研究报告69. 年产1万吨高性能铜箔生产项目可行性研究报告70. 年产3万吨碳酸二甲酯项目可行性研究报告71. 新建年产500吨钼制品生产线可行性研究报告72. 3万锭亚麻高档生态面料生产线项目立项报告73. 年产废纸再造30万吨白板纸并自备20000KW热电厂项目立项报告74. 年产6000万套烟用商标纸彩色印刷项目立项报告75. 11.6万立方米竹板材加工项目可行性研究报告76. 6000万平米胶粘制品生产项目可行性研究报告77. 五万锭精梳纱生产线高新技术改造项目可研报告78. 年产10万吨超细矿石微粉可行性研究报告79. 年产2000万块新型空心砖生产线项目申请报告80. 年产2.0亿标块粉煤灰蒸压砖项目建议书81. 年产6000万块煤矸石空心砖项目可行性研究报告82. 年产500万平方米高档陶瓷墙地砖生产线项目可研报告83. 大理石板型材生产线项目可行性研究报告84. 年产8000万吨高性能建筑乳胶涂料可行性研究报告85. 云南红河州开远市方解石粉加工厂项目可行性研究报告86. 废矿物油再生利用项目可研报告87. 煤层气开发项目可行性研究报告88. 高新技术研发中心扩建项目可行性研究报告……【完】更多案例详情请联系博思远略咨询公司。

三乙磷酸铝

三乙磷酸铝化学合成前言,)120g/l(20℃三乙瞵酸铝为白色无嗅结晶,工业品为白色粉末。

在水中的溶解度为℃下极小,可忽略不计。

三乙瞵酸铝在乙腈和丙二醇中的溶不溶于有机溶剂。

蒸汽压在20。

工业品和加工制剂在通常储藏条件下稳定,在酸性介质中不稳定,遇解度均小于0.08g/l3的水溶液1kg/m氧化剂则氧化。

在通常储存条件下原药和加工制剂均稳定,在温度20℃,天以上。

三乙瞵酸铝低毒,对皮肤、眼睛无刺激作用,对蜜蜂、鱼中,产品的半衰期在100 类及野生物安全。

产品名称:三乙膦酸铝——(乙基亚磷酸)铝化学名称:三其他名称:LS74——783、霉菌灵、克霉灵、霉疫净。

Al Phosethyl 通用英文名称:lOP分子式:CHA36918O结构式:(CHO-P-O)Al 325H分子量:354.1 (按1983年国际原子量)3000吨/年三乙膦酸铝原药工程设计依据a、500吨/年三乙膦酸铝施工设计方案b、《95%三乙膦酸铝原药萃取工艺鉴定报告》2001年3月c、《以水替代部分乙醇合成三乙膦酸铝原药中试报告》2001年4月d、《低温投硫酸铝合成三乙膦酸铝原药小试报告》2001年4月试验1. 主要原料的标准:1.1 三氯化磷标准号:GB10667—89质量指标:三氯化磷含量: ≥98%0.008%≤: 游离磷含量1.2 乙醇标准号:GB/T394—94质量指标:外观:无色透明液体乙醇含量(v/v): ≥95%甲醇含量mg/l : ≤20001.3. 液氨标准号:GB536—88质量指标:氨含量: ≥99.6%水油含量: ≤0.4%1.4 氨水标准号:HG1—88—81质量指标:外观:无色透明液体氨水含量(m/m): ≥12.0%1.5.硫酸铝标准号:HG2225—91质量指标:氧化铝含量(AO): ≥15.8%32水不容物: ≤0.10%1.6. 液碱标准号:GB209—93质量指标:氢氧化钠含量(m/m): ≥30.0%碳酸钠含量(m/m): ≤0.6%氯化钠含量(m/m): ≤5.0%三氧化二铁含量(m/m): ≤0.01%2生产工艺过程及工艺流程图2.1生产工艺过程2.1.1酯化、脱酸工序经二车间计量过的三氯化磷,通过管路送到三氯化磷贮罐(或由供销购进的三氯化磷,经称量后,用泵打入三氯化磷贮罐)。

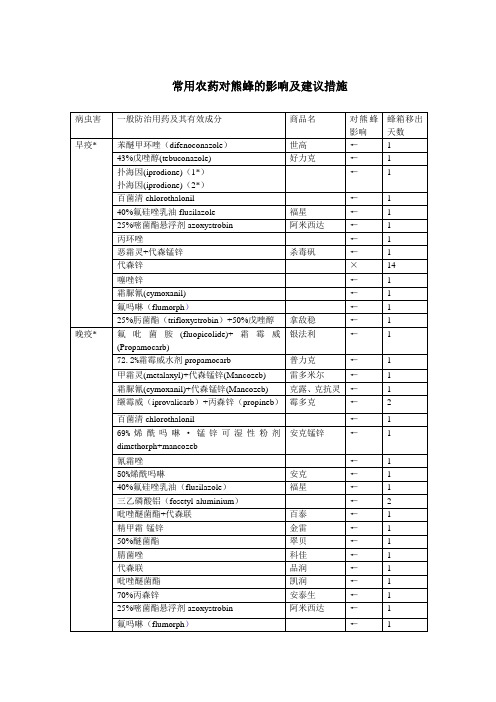

常用农药对熊蜂的影响及建议措施

常用农药对熊蜂的影响及建议措施

○无影响,只需将蜂回收。

∧用塑料布把蜂箱上部盖严即可,避免药液洒在蜂箱上(不要将箱子全部包严,需保持箱子通风)

×禁止使用

←将蜂回收,并且将蜂箱移出到其他棚室或温度不低于15℃的地方。

注意事项:

1.授粉期间谨慎打药或熏药,如需打药或熏药,应将蜂群搬到其它未打药棚室,蜂群安全间隔期,在大通风的情况下,严格按对蜂群的安全间隔期间隔,间隔期间如遇阴天,则阴天天数不计入安全间隔期,间隔期顺延。

2.打药或熏药后,应在温度高时应加大棚室通风,以便使农药尽快散去。

请按正常浓度用药,如加大用药量,一定要延长间隔期至少一天。

3.因打药或熏药,熊蜂搬到其它棚室后超过三天,要打开巢门,让蜂自由进出,以免因高温闷死,间隔时间不超过3天的,可以不打开巢门。

4.上述所有间隔天数均指单一药剂、无复配成分,如有添加其他成分在内,按添加成分中所需的最长间隔天数隔离蜂箱。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三乙磷酸铝化学合成前言三乙瞵酸铝为白色无嗅结晶,工业品为白色粉末。

在水中的溶解度为120g/l(20℃),不溶于有机溶剂。

蒸汽压在20℃下极小,可忽略不计。

三乙瞵酸铝在乙腈和丙二醇中的溶解度均小于0.08g/l。

工业品和加工制剂在通常储藏条件下稳定,在酸性介质中不稳定,遇氧化剂则氧化。

在通常储存条件下原药和加工制剂均稳定,在温度20℃,1kg/m3的水溶液中,产品的半衰期在100天以上。

三乙瞵酸铝低毒,对皮肤、眼睛无刺激作用,对蜜蜂、鱼类及野生物安全。

产品名称:三乙膦酸铝化学名称:三——(乙基亚磷酸)铝其他名称:LS74——783、霉菌灵、克霉灵、霉疫净。

通用英文名称:Phosethyl Al分子式:C6H18AlO9P3O结构式:(C2H5O-P-O)3AlH分子量:354.1 (按1983年国际原子量)3000吨/年三乙膦酸铝原药工程设计依据a、500吨/年三乙膦酸铝施工设计方案b、《95%三乙膦酸铝原药萃取工艺鉴定报告》2001年3月c、《以水替代部分乙醇合成三乙膦酸铝原药中试报告》2001年4月d、《低温投硫酸铝合成三乙膦酸铝原药小试报告》2001年4月试验1. 主要原料的标准:1.1 三氯化磷标准号:GB10667—89质量指标:三氯化磷含量: ≥98%游离磷含量: ≤0.008%1.2 乙醇标准号:GB/T394—94质量指标:外观:无色透明液体乙醇含量(v/v): ≥95%甲醇含量mg/l : ≤20001.3. 液氨标准号:GB536—88质量指标:氨含量: ≥99.6%水油含量: ≤0.4%1.4 氨水标准号:HG1—88—81质量指标:外观:无色透明液体氨水含量(m/m): ≥12.0%1.5.硫酸铝标准号:HG2225—91质量指标:氧化铝含量(A2O3): ≥15.8%水不容物: ≤0.10%1.6. 液碱标准号:GB209—93质量指标:氢氧化钠含量(m/m): ≥30.0%碳酸钠含量(m/m): ≤0.6%氯化钠含量(m/m): ≤5.0%三氧化二铁含量(m/m): ≤0.01%2生产工艺过程及工艺流程图2.1生产工艺过程2.1.1酯化、脱酸工序经二车间计量过的三氯化磷,通过管路送到三氯化磷贮罐(或由供销购进的三氯化磷,经称量后,用泵打入三氯化磷贮罐)。

开车前用泵将三氯化磷打入三氯化磷计量(2200kg/批)罐备用。

有仓库用泵送来的乙醇,在乙醇贮罐中计量、贮存。

开车前用泵打入乙醇计量罐(2200kg/批)备用。

通知司泵工序,开启酯化正空泵。

酯化、脱酸工序,开启二酯计量罐、酯化冷凝器冷冻盐水,降膜吸收气冷却水,脱酸罐加热蒸汽、脱酸甩盘。

当系统真空达到0.064MPa以上、脱酸罐内温度达到80℃以上时,开启降膜吸收器吸收水阀,依次打开酯化乙醇、三氯化磷进料阀,通过转子流量计均匀的控制乙醇、三氯化磷投料速度为300——400 kg/h。

乙醇、三氯化磷经酯化混合器混合酯化、酯化液与酯化冷凝器冷却下来的过量乙醇再次混合后,连续不断的流入脱酸罐,经甩盘甩到脱酸罐壁脱酸后,流入二酯计量罐以备氨化用。

通过酯化混合器反应产生的氯化氢气以及脱酸罐脱出的氯化氢气和部分过量的乙醇,一起进入酯化冷凝器进行冷凝分离,分离出的液相再次进入酯化,气相(氯化氢气体和氯乙烷气体)进入降膜吸收器,控制吸收水700——1000 kg/h,通过两级吸收、吸收成18——25%的盐酸流入盐酸储罐。

氯乙烷气体和微量的氯化氢气体通过碱洗罐,通过碱洗、水洗进入真空泵排空。

2.1.2氨化、复分解工序a氨化开启氨化复分解真空泵,控制氨化罐内负压为100—200Pa(约10—20mmH2O柱),根据二酯计量罐中的二酯量计算出需要投的氨水量,开启氨化氨水计量灌放料阀,先投入计算量的80—90%的12%氨水。

开启氨化罐冷冻盐水出、进口阀,氨化冷却器冷冻盐水出、进口阀,氨化循环泵进口阀、循环阀,开启氨化循环泵,当氨化罐中氨水温度降到20℃以下,开启二酯计量罐的放料阀,控制氨化罐罐内在40—55℃,不得超过55℃滴加二酯,滴加二酯时间约为1—1.5小时。

滴加完后,用12%的氨水调节氨化罐内氨化液的pH值,使氨化液的pH值达到8—9。

当氨化罐罐内温度达到40℃时,停氨化循环泵,静止保温2小时。

在静止保温期间每0.5小时测一次pH值,如pH值低于7,则开启氨化循环泵补加氨水时pH值达到7—8。

静止完毕后,测氨化液pH值应小于8,以备复分解用。

b复分解操作开启复分解回收乙醇冷却器循环冷却水出、进口阀,关闭复分解回收乙醇计量罐排空阀、放疗法。

关闭复分解反应罐方料阀,关闭以平衡好的氨化液计量罐氨化液平衡阀。

开启氨化液计量罐放料阀,分别向复分解反应罐投氨化液,带投料完毕,关闭氨化液计量罐放料阀。

分别开启复分解反应罐的搅拌,一次投入硫酸铝900——950kg,投完硫酸铝后,盖好复分解反应罐硫酸铝投料口。

开启复分解反应罐真空阀,使复分解反应罐保持为负压100—200Pa (约10——20mmH2O柱),缓慢开启复分解反应罐加热蒸汽阀,保持蒸汽压力小于0.2Mpa。

当复分解反应罐罐内温度升到80℃以上时有回收乙醇流出,此时,要关小蒸汽,以防止加热过快复分解反应罐冲料。

当复分解反应罐罐内温度升到90℃以上时,关闭复分解反应罐的加热蒸汽阀,保温0.5小时,保温完毕,趁热抽率或离心。

2.1.3离心、抽滤工序离心:将复分解罐内反应好的物料,分批加入离心机过滤布袋内,摊匀、摊平、离心后,运到干燥工序,以备干燥。

从复以上操作,直到复分解罐内物料全部离净。

抽滤:开启抽滤真空泵,将复分解罐内反应好的物料,分批加入抽滤器过滤布袋内,同时开启抽滤器的抽滤阀,将滤液抽入滤液储罐。

将抽滤器内的三乙瞵酸铝运往干燥工序,以备干燥。

2.1.4干燥工序首先开启一级引风机、二级引风机、空气压缩机、然后开启一级加热蒸汽进口阀、冷凝水排水阀;二级加热器蒸汽进口阀、冷凝水排水阀;待干燥腔内温度达到100℃以上时,开启干燥强化器,开启上料机控制一定的速度,给干燥强化器进料。

在干燥过程中一级干燥温度控制在70℃以上,二级干燥温度控制在90℃以上。

2.1.5司泵工序接酯化开车通知后,按以下程序操作:首先启动酯化真空泵,关闭碱洗罐排空阀或放净阀。

开启酯化真空泵曲轴箱加油阀,向曲轴箱加油到刻度;开启酯化真空泵泵头加油阀、泵头降温水阀、排气阀和放空阀,关闭放空阀,缓慢开启抽气阀。

当酯化真空泵达到极限真空时,泵的真空应≥0.086MPa。

配碱与抽碱:当酯化真空泵的启动后,开启碱洗罐的进水阀,向碱洗罐加水约200kg,关闭碱洗罐的进水阀;开启液碱储罐抽碱阀,开启碱洗罐进碱阀,向碱洗罐抽检约100kg。

2.1.6回收乙醇蒸馏工序将氨化、复分解工序回收的60%左右的乙醇,经过用硫酸中和、分离后,进行蒸馏成90%以上的乙醇备酯化脱酸工序用。

2.1.7氨水制造工序有仓库用送来的液氨贮存于液氨汽化罐。

液氨在液氨汽化罐汽化后,经氨器缓冲罐缓冲,通过转子流量计控制,在降膜吸收器内吸收成11.5—16%的氨水贮存于氨水贮罐,经调制后成12±0.5%的氨水备氨化复分解用。

2.2关键设备的开、停车要点及正常操作2.2.1酯化混合、脱酸罐三氯化磷与乙醇反应时,生成二乙酯的同时产生大量的氯乙烷、氯化氢气体和放出大量的热。

因为二乙之中含有大量的氯化氢,因此脱酸罐在投料前5分钟应开启蒸汽预热;同时开启二酯计量罐、酯化冷凝器盐水进、出口阀;降膜吸收器冷却水进、出口阀;开启脱酸罐甩盘以备脱酸。

开车时,应首先开启降膜吸收器吸收水阀、乙醇进料阀,然后开启三氯化磷进料阀。

停车时,应首先关闭三氯化磷进料阀,然后关闭乙醇进料阀,待酯化冷凝器回流很小时停脱酸罐蒸汽、脱酸罐甩盘,降膜吸收器吸收水、降温水,关闭酯化冷凝器、二酯计量罐冷冻盐水进、出口阀等。

正常操作时,应控制原料配比、降膜吸收器吸收水、脱酸罐罐内温度、酯化真空等工艺要求范围之内。

2.2.2液氨汽化罐液氨汽化需要吸收大量的热,因此要对液氨汽化罐进行喷淋加热。

为安全起见,不允许液氨汽化罐内存有大量液氨,液氨汽化罐的装料系数应小于0.5。

正常情况下,进入液氨汽化罐的液氨量、汽化量、吸收量三者平衡。

因此开车前要对液氨汽化罐进行预热。

开液氨汽化罐进料阀时一定要缓慢开启,当达到平衡后,要有专门人员看管液氨汽化罐压力的变化情况,视压力的变化情况采取相应的措施。

停车时,应首先关闭液氨汽化罐喷淋加热阀,然后关闭液氨汽化罐进料阀,再相应关闭其它阀门。

2.2.3氨化罐氨化投料必须先投氨水后滴加二酯。

如先投二酯后滴加氨水对复分解收率影响很大,大约低5%左右。

其原因是二酯在氨水中水解成压磷酸和乙醇,铵盐在水中则是稳定的不易水解。

先投氨水后滴加二酯,则在氨化罐中氨过量,滴入二酯后首先生成铵盐,因而产品收率高。

由于二乙酯与氨水反应放出大量的热,因此在投氨水后要开启氨化罐、氨化冷凝器冷冻盐水进、出口阀。

在氨化过程中氨气易挥发,因此在氨化过程中要开启氨化真空泵。

投氨水不易过量太多。

过量太多虽然滴加完二酯后不需要补加氨水,但造成氨的浪费。

复分解前氨化液pH值必须大于7。

否则,氨化不彻底,从而造成复分解收率低。

2.2.4复分解罐由于在氨化时二乙酯与氨水反应生成一乙酯铵盐和乙醇。

因此,当复分解反应罐罐内温度达到80℃以上时有回收乙醇流出,这时一定要关小蒸汽,以防止加热过快,回收乙醇出的过于集中,从而造成复分解反应罐冲料。

2.2.5干燥机对干燥强化器干燥前必须进行检查,检查干燥强化器腔内是否有杂物,如有杂物清理干净,否则将损坏强化器。

强化器启动前要用手转动干燥强化器数周确系无阻,方可启动干燥强化器,启动时注意转动方向是否与要求相符以及工作电流是否超过额定电流。

干燥器在停车时,要将强化器内的三乙膦酸铝全部干燥完毕,否则物料将粘到强化起器壁上,影响干燥效果。

清理完强化器后,要等干燥器内物料全部干燥完毕后方可停车,否则三乙膦酸铝吸潮发粘粘在风筒、旋风分离器壁上,影响干燥效果。

停车后,要将布袋除尘器内的三乙膦酸铝清理干净,如果布袋除尘器内的三乙膦酸铝过多,则造成除尘效果下降,从而影响干燥效果。

由于干燥过程是以连续过程,所以干燥进料要求均匀进料。

如进料不均则造成干燥后三乙膦酸铝含水高低不均,影响干燥效果,浪费能源。

2.3生产工艺流程图(见附图)3生产工艺条件及生产控制一览表3.1工艺条件工艺条件生产工艺条件一览表表——13.2生产控制项目3.3生产控制一览表表——23.4工艺概况结果与讨论三乙膦酸铝各工序物料平衡表(单位kg )说明:酯化以投一批三氯化磷、乙醇(各2200kg )计。

氨化以每批投2084kg 二乙酯,12%的氨水2900kg 。

复分解将氨化液分为两批,每批投氨化液2485.35kg ,硫酸铝900kg (硫酸铝成分:Al 2(SO 4)3 52.31%;H 2O 47.24%;杂质 0.45%);回收乙醇350kg (其中含乙醇:59.82% , 氨 :0.6%,水 :39.58%);三乙膦酸铝原药836.1kg (其中:三乙膦酸铝含量:90.42%,水:2%,杂质 ,7.58%)。