铜镍矿石选矿工艺常见四种基本流程介绍

全国最新的铜矿选矿建设方案及工艺流程

全国最新的铜矿选矿建设方案及工艺流程为了满足全国对铜矿的需求,我们制定了最新的选矿建设方案及工艺流程。

本文档将介绍该方案的主要内容。

选矿建设方案本方案旨在提高铜矿的选矿效率和产出,并确保环境可持续发展。

具体的选矿建设方案如下:1. 设备升级:引进先进的选矿设备,提高选矿过程的自动化水平和生产效率。

2. 工艺优化:通过改进选矿工艺,降低选矿过程的能耗和废料产量,提高铜矿的品位和回收率。

3. 安全监测:建立完善的安全监测体系,确保选矿过程的安全性和稳定性。

工艺流程我们制定了一条完整的工艺流程,以确保铜矿的高效选矿和提高产出。

工艺流程如下:1. 破碎与磨矿:将原始铜矿通过破碎、磨矿等步骤,使其达到适合进一步处理的细度。

2. 浮选:利用浮选法将铜矿中的杂质和有用矿物分离,提高铜矿的品位。

3. 脱水与干燥:对浮选后的铜矿浆进行脱水与干燥处理,减少水分含量,方便后续步骤的处理。

4. 磁选:通过磁选法进一步去除铜矿中的磁性矿物和磁性杂质。

5. 再浮选:对磁选后的铜矿进行再次浮选,提高铜矿的品位和回收率。

6. 铜精矿浓缩:对再浮选后的铜矿进行浓缩处理,提高铜精矿的品位。

7. 焙烧与冶炼:将铜精矿进行焙烧与冶炼,得到纯铜。

8. 精炼与电解:对冶炼得到的纯铜进行精炼和电解处理,得到高纯度的铜产品。

总结全国最新的铜矿选矿建设方案及工艺流程旨在提高选矿效率和产出,同时确保环境可持续发展。

通过设备升级和工艺优化,以及完善的工艺流程,我们相信这一方案能够有效提高铜矿的品位和回收率,满足全国对铜矿的需求。

金川铜镍矿贫矿石选矿产品的工艺矿物学研究报告

金川铜镍矿贫矿石选矿产品的工艺矿物学研究报告金川铜镍矿是我国重要的多金属矿床之一,其含铜镍物质主要存在于矿石中,并与黄铁矿、辉锑矿、绿泥石等多种矿物伴生。

经过初步破碎、磨矿和浮选等工艺处理后,得到的金川铜镍矿矿石含金属较多,但同样也包含大量的低品位矿物,称为贫矿石。

为了提高铜镍的回收率和品位,需要进行贫矿石的选矿处理。

本文将对金川铜镍矿贫矿石选矿产品的工艺矿物学研究进行报告。

一、选矿工艺流程首先,对金川铜镍矿矿石进行一般性的物理性质和化学成分分析,了解其主要性质和成分,从而制定合适的选矿工艺流程。

在实际生产中,根据矿石的性质和特点,可以选择不同的选矿方法和流程。

以金川铜镍矿为例,其选矿工艺流程可分为以下几个阶段:(1)粗选:将原矿经过破碎、磨矿等处理后,采用机械枪选等粗选方法,将黄铁矿等硫化矿物与非硫化矿物(如绿泥石)分离出来,为后续的选矿过程做好准备。

(2)中选:采用浮选法,将含铜镍矿物及其伴生矿物与废物矿物分离出来。

具体流程为:先将矿石粉碎磨细,然后将矿浆加入浮选槽中,与气泡一起升上水面,浮选出含铜镍矿物及其伴生矿物的浮选泡沫,废物矿物沉入底部。

(3)精选:对浮选出的含铜镍矿物及其伴生矿物进行进一步的选矿处理,提高金属含量。

方法一般采用电选法、磁选法或重选法等。

在这些方法中,采用重选法进行精选较为常见,通常使用螺旋选矿机、离心筛选机等设备进行操作。

选矿列采用的设备具有高效、能耗低、选效好的优点,能够实现更高的回收率和更好的铜镍品位。

二、选矿产品的工艺矿物学研究工艺矿物学研究是选矿工艺和选矿产品改进和优化的基础,其主要目的是通过对矿石中的矿物学组成和性质进行分析,研究不同处理方法对矿物的影响,制定不同的选矿流程,最终获得高品位和高回收率的选矿产品。

对于金川铜镍矿的贫矿石选矿,工艺矿物学研究的主要内容包括:(1)矿物学分析:对含铜镍矿物及伴生矿物(黄铁矿、辉锑矿、绿泥石等)进行分析和测试,确定各种矿物的物理和化学特性。

铜矿浮选工艺流程

铜矿浮选工艺流程

《铜矿浮选工艺流程》

铜矿是一种重要的金属矿石,广泛用于制造铜制品和合金。

为了从铜矿中提取出高纯度的铜,浮选工艺是一种常用的提取方法。

铜矿浮选工艺是通过利用矿石和杂质之间的物理和化学性质的差异来实现的。

工艺流程包括以下几个步骤:

1.破碎:首先,从矿山中开采的原始矿石需要经过破碎和磨碎

的处理,将其分解成更小的颗粒,以便后续的处理。

2.磨矿:破碎后的矿石需要进一步的磨矿,使其达到适当的颗

粒大小,以便于浮选处理。

3.浸矿:将磨矿后的矿石和水混合,形成悬浮液,然后向其中

加入浮选剂和气泡剂。

浮选剂可以增强矿石与气泡的吸附性,气泡剂则可以产生大量细小气泡,使得矿石颗粒能够附着在气泡上。

4.浮选:通过通入气泡,使得矿石颗粒与气泡结合并上升到液面,形成浓度较高的泡沫层。

在泡沫层中,铜矿颗粒会被吸附,而杂质颗粒则下沉到底部。

5.脱泡:将上升到液面的泡沫层收集起来,经过脱泡处理,使

得泡沫中的矿石颗粒固定下来,形成铜矿浮选浓缩液。

6.脱水:将浮选浓缩液进行脱水处理,将其中的水分蒸发或者过滤出去,得到干燥的铜矿浓缩物。

通过上述的工艺流程,铜矿中的铜可以被有效地提取出来,并得到较高纯度的铜浓缩物。

铜矿浮选工艺不仅可以实现高效的提取铜矿的目的,而且对环境友好,因此在现代铜矿提取中得到了广泛的应用。

铜镍矿石选矿工艺常见四种基本流程介绍

5.方茴说:“那时候我们不说爱,爱是多么遥远、多么沉重的字眼啊。

我们只说喜欢,就算喜欢也是偷偷摸摸的。

”6.方茴说:“我觉得之所以说相见不如怀念,是因为相见只能让人在现实面前无奈地哀悼伤痛,而怀念却可以把已经注定的谎言变成童话。

”7.在村头有一截巨大的雷击木,直径十几米,此时主干上唯一的柳条已经在朝霞中掩去了莹光,变得普普通通了。

8.这些孩子都很活泼与好动,即便吃饭时也都不太老实,不少人抱着陶碗从自家出来,凑到了一起。

9.石村周围草木丰茂,猛兽众多,可守着大山,村人的食物相对来说却算不上丰盛,只是一些粗麦饼、野果以及孩子们碗中少量的肉食。

铜镍矿石选矿工艺常见四种基本流程介绍镍矿石主要分硫化铜镍矿和氧化镍矿,两者的选矿和加工方法完全不同。

硫化铜镍矿石的选矿方法,最主要的是浮选,而磁选和重选通常为辅助选矿方法。

浮选硫化铜镍矿..镍矿石主要分硫化铜镍矿和氧化镍矿,两者的选矿和加工方法完全不同。

硫化铜镍矿石的选矿方法,最主要的是浮选,而磁选和重选通常为辅助选矿方法。

浮选硫化铜镍矿石时,常采用浮选硫化铜矿物的捕收剂和起泡剂。

确定浮选流程的一个基本原则是,宁可使铜进入镍精矿,而尽可能避免镍进入铜精矿。

因为铜精矿中的镍在冶炼过程中损失大,而镍精矿中的铜可以得到较完全的回收。

铜镍矿石浮选具有下列四种基本流程。

1.直接用优先浮选或部分优先浮选流程:当矿石中含铜比含镍量高得多时,可采用这种流程,把铜选成单独精矿。

该流程的优点是,可直接获得含镍较低的铜精矿。

2.混合浮选流程:用于选别含铜低于镍的矿石,所得铜镍混合精矿直接冶炼成高冰镍。

3.混合—优选浮选流程:从矿石中混合浮选铜镍,再从混合精矿中分选出含低镍的铜精矿和含铜的镍精矿。

该镍精矿经冶炼后,获得高冰镍,对高冰镍再进行浮选分离。

1.“噢,居然有土龙肉,给我一块!”2.老人们都笑了,自巨石上起身。

而那些身材健壮如虎的成年人则是一阵笑骂,数落着自己的孩子,拎着骨棒与阔剑也快步向自家中走去。

硫化铜,硫化镍的分离和鉴定

硫化铜,硫化镍的分离和鉴定在金属镍矿资源中,60%以上来自于硫化铜镍矿床,该类型矿床化学成分和矿物组成比较简单,主要的有用元素为镍、铜、钴及铂族元素,部分矿床还伴生有金、银、钯等稀贵金属,均具备较好的回收利用价值。

根据矿石类型、矿物含量以及伴生的贵金属含量不同,硫化铜镍矿的选矿工艺也不尽相同,目前,可应用的选矿方法有浮选法、重选法和浸出法等。

一、硫化铜镍矿浮选法浮选法是选别硫化铜镍矿的主要方法,常用的工艺流程是优先浮选、混合浮选、闪速浮选、等可浮浮选和化学调控浮选法。

1、优先浮选硫化铜镍矿优先浮选主要是针对铜含量较高,镍含量较低,且性质简单的矿石,通常采用“浮铜抑镍”的流程,通过加入硫化镍矿物的抑制剂和铜的高效捕收剂来达到铜镍分离的目的,能以直接得到含镍较低的铜精矿和合格的镍精矿。

2、混合浮选硫化铜镍矿混合浮选适于处理易浮选性好的含镁硅酸盐脉石矿物较多的硫化铜镍矿。

一般先将矿物中铜和镍矿物一同浮选得出混合铜镍矿,然后通过浮选或冶炼的方法将混合矿制成高冰镍,再对高冰镍进行再磨脱药,采用抑镍浮铜的方法分离得到铜精矿和镍精矿。

3、闪速浮选硫化铜镍矿闪速浮选适于嵌布粒度很不均匀的铜镍矿。

一般浮选无法有效获得铜镍矿精时,需通过闪速浮选在常规浮选作业前,先预选浮选出一部分已经单体解离或达到粒度要求的有用矿物,这样能有效避免有用矿物因过磨而造成损失,实现尽早回收有用矿物,不仅能提高有用矿物回收率,还能降低磨矿回路的负荷循环量,减少钢耗及能耗。

4、等可浮浮选硫化铜镍矿等可浮浮选还可称为分别混合浮选法,适于处理微细粒低品位硫化铜镍矿,根据有用矿物可浮性的不同,将其分为易浮和难浮两部分,然后按先易后难的工艺流程选别出铜精矿和镍精矿。

5、化学调控浮选硫化铜镍矿电化学调控浮选是采取化学药剂调控的方法,以改变浮选矿浆的电化学特性,来调节矿物的可浮性,实现矿物的浮选分离。

电位调控浮选方式有三种:1、通过氧化剂控制磨矿浮选过程铜镍硫化矿物表面的氧化过程;2、通过调整矿浆pH值,控制铜镍硫化矿物表面的电化学特性,提供合理的浮选矿浆环境;3、加入化学药剂,防止铜镍硫化矿物在浮选中间过程中过度氧化。

矿山铜镍选矿工艺流程

矿山铜镍选矿工艺流程

1. 破碎

矿石从矿山开采后首先需要经过破碎处理。

通常采用分级破碎的方式,包括初破、中破和细破等阶段,将矿石逐步破碎至适当的粒度,以便于后续的选矿作业。

2. 磨矿

破碎后的矿石需要进一步磨矿,将矿石研磨至细小颗粒。

磨矿通常采用球磨机或其他磨矿设备,使矿石中的有价矿物与矸石充分分离。

3. 浮选

磨矿后的矿浆进入浮选环节。

浮选是利用矿物与药剂的物理化学作用,使有价矿物粘附于气泡上浮而实现与矸石分离的过程。

根据不同矿种,可采用粗选、扫选和精选等多级浮选工艺。

4. 精矿脱水

浮选后得到的精矿浆液需要进行脱水处理,以去除多余的水分。

常用的脱水设备包括压滤机、真空盘式过滤机等。

5. 精矿干燥

脱水后的精矿含水量仍较高,需要进一步干燥处理。

干燥可采用直接或间接加热的方式,如回转窑干燥、流化床干燥等。

6. 精矿储存与运输

干燥后的精矿产品可以储存在仓库中,也可直接装车运输至冶炼厂。

在运输过程中需要注意防潮防风化。

以上是矿山铜镍选矿的典型工艺流程。

根据具体矿石性质和生产要求,实际操作时可能会有所调整和优化。

选矿工艺的目标是从原矿石中高效回收有价金属矿物,获得合格的精矿产品,为后续的冶炼提供优质原料。

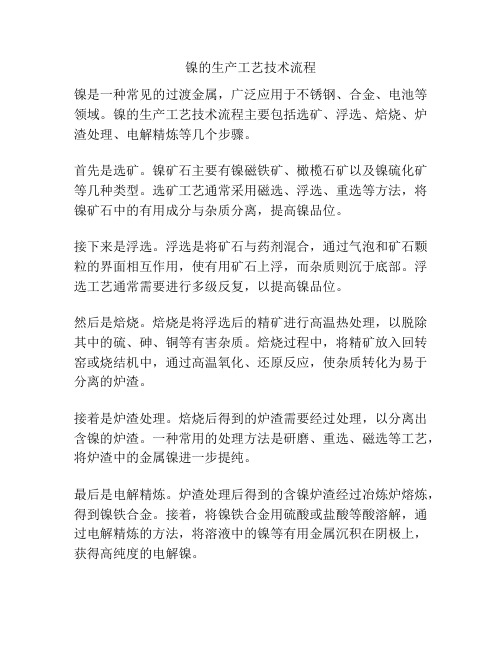

镍的生产工艺技术流程

镍的生产工艺技术流程

镍是一种常见的过渡金属,广泛应用于不锈钢、合金、电池等领域。

镍的生产工艺技术流程主要包括选矿、浮选、焙烧、炉渣处理、电解精炼等几个步骤。

首先是选矿。

镍矿石主要有镍磁铁矿、橄榄石矿以及镍硫化矿等几种类型。

选矿工艺通常采用磁选、浮选、重选等方法,将镍矿石中的有用成分与杂质分离,提高镍品位。

接下来是浮选。

浮选是将矿石与药剂混合,通过气泡和矿石颗粒的界面相互作用,使有用矿石上浮,而杂质则沉于底部。

浮选工艺通常需要进行多级反复,以提高镍品位。

然后是焙烧。

焙烧是将浮选后的精矿进行高温热处理,以脱除其中的硫、砷、铜等有害杂质。

焙烧过程中,将精矿放入回转窑或烧结机中,通过高温氧化、还原反应,使杂质转化为易于分离的炉渣。

接着是炉渣处理。

焙烧后得到的炉渣需要经过处理,以分离出含镍的炉渣。

一种常用的处理方法是研磨、重选、磁选等工艺,将炉渣中的金属镍进一步提纯。

最后是电解精炼。

炉渣处理后得到的含镍炉渣经过冶炼炉熔炼,得到镍铁合金。

接着,将镍铁合金用硫酸或盐酸等酸溶解,通过电解精炼的方法,将溶液中的镍等有用金属沉积在阴极上,获得高纯度的电解镍。

以上就是镍的生产工艺技术流程。

这个流程从选矿开始,通过浮选、焙烧、炉渣处理和电解精炼等几个步骤,逐步提高镍的品位,最终得到高纯度的电解镍。

这个工艺流程在镍生产中得到广泛应用,为镍的提取和应用提供了重要的支持。

矿山铜镍选矿工艺流程

矿山铜镍选矿工艺流程

1. 开采和破碎

- 采矿作业:采用露天或地下开采方式获取铜镍矿石

- 初步破碎:使用颚式破碎机或锥式破碎机将大块矿石破碎成较小块

2. 研磨

- 球磨或立式磨机:将破碎后的矿石进一步研磨成细粉

3. 浮选

- 粗铜精矿浮选:通过添加浮选药剂和空气搅拌,使铜矿物颗粒附着在气泡上,浮于矿浆液面,从而与矿渣分离

- 精矿脱水:利用滤液或离心脱水设备去除粗铜精矿中的水分

4. 烘干和熔炼

- 烘干:将脱水后的粗铜精矿进行干燥处理,降低水分含量

- 熔炼:在高温熔炉中将干燥的粗铜精矿熔化,生产粗铜

5. 电解精炼

- 阳极铸造:将粗铜浇铸成阳极板

- 电解精炼:通过电解作用,将阳极板中的铜转移到阴极板上,得到高纯度的阴极铜

6. 镍精矿处理

- 镍精矿浮选:将浮选尾矿进一步浮选,获得镍精矿

- 镍冶炼:镍精矿经过烘干、还原和熔炼等工序,生产高纯度的镍金属

7. 尾矿处理

- 尾矿池:浮选后剩余的尾矿通过管线输送到尾矿池中贮存

- 回水系统:从尾矿池回收部分水资源,循环利用于选矿工艺中

该流程包括开采、破碎、研磨、浮选、烘干、熔炼、电解精炼等多个环节,最终获得铜和镍等有价金属产品。

同时,还需要对尾矿进行妥善处理和循环水资源利用,以减小对环境的影响。

炼铜工艺流程

炼铜工艺流程炼铜工艺流程可以分为四个主要的步骤:选矿、破碎、浮选和火炼,下面将详细介绍每一个步骤。

首先,选矿是炼铜工艺流程的第一步。

选矿是指根据铜矿石的特性,经过一系列的物理或化学处理,将矿石中的有用成分与废物分离出来。

选矿的目的是提高矿石的成分和品位,减少有害元素的含量。

常见的选矿方法包括重选、磁选、浮选和化学选矿等。

接下来是破碎步骤。

破碎是将选矿后的矿石进行粉碎,以便更好地进行后续处理。

常见的破碎设备有颚式破碎机、圆锥破碎机和反击式破碎机等。

破碎后的矿石大小一般在几毫米到几十毫米之间。

然后是浮选步骤。

浮选是通过矿石与载体的接触,利用矿石和载体的不同亲水或亲油性,将有用元素与废物分离出来。

具体来说,浮选过程中矿石与空气中注入的气泡结合,使有用元素形成泡沫,上浮到液面,再经过收集和脱水等步骤,最终得到矿石的浮选精矿,也就是铜的含量较高的部分。

最后是火炼步骤。

火炼是指将浮选精矿进行加热处理,使其中的有害杂质和剩余的废物得到进一步的分离和清除。

火炼一般采用的是高炉法。

高炉法是将浮选精矿与一定比例的焦炭和石灰石等原料一起投入到高炉中进行反应,生成铁铜合金和副产物的过程。

在高炉中,焦炭的燃烧产生高温,并形成还原气体,将铜矿石中的铜氧化物还原为铜金属。

在火炼后,得到的铜金属需要经过进一步的处理和提纯,以获得高品位的铜产品。

这其中包括铜的水冷和水冶两种方法。

在水冷方法中,将炽热的铜水浇入冷却水中,经过凝固后,得到铜坯;在水冶方法中,将熔化的矿石注入水中,通过快速冷却和粉碎,使得熔融铜与水迅速分离,形成铜粉。

综上所述,炼铜工艺流程包括选矿、破碎、浮选和火炼等步骤。

通过这些步骤的处理,矿石中的铜成分可以被提高和分离出来,最终得到高纯度的铜产品。

炼铜工艺流程是一个复杂而精细的过程,需要合理的设备和操作,以确保炼铜过程的质量和效率。

选矿生产线工艺流程介绍

选矿生产线工艺流程介绍1.矿石的采集和破碎选矿的第一步是采集原料矿石,并将其进行破碎。

这可以通过爆破或机械破碎设备完成。

破碎的目的是将较大的块矿石分解成小块,以便后续的处理。

2.矿石的研磨和分级破碎后的矿石进入研磨设备,通过磨力将矿石细化成合适的颗粒尺寸。

常用的研磨设备包括球磨机、研磨机和高速搅拌磨等。

研磨后的矿石通常会根据颗粒大小进行分级,以便进一步处理。

3.矿石的浮选分离浮选是选矿生产线中最常用的分离工艺。

它基于矿物与气泡之间的亲附性差异原理,将矿石中的有价值矿物质与废石等杂质分离。

浮选过程通常包括矿石的混合和调节、气泡的生成和分散、矿石的漂浮和尾矿的排放等步骤。

4.矿石的磁选分离磁选是利用矿物对磁性的差异进行分离的一种方法。

磁选通常适用于含有铁矿石和其他磁性矿物质的矿石。

矿石通过磁选设备,例如磁选机或磁选筛,将矿石中的磁性物质与非磁性物质分离。

5.矿石的重选分离重选是一种以重力为基础进行分离的方法。

根据矿物的密度差异,通过重力作用将矿石中的有价值矿物质和废石等杂质分离。

重选通常包括沉降槽、旋流器、离心机等设备的使用。

6.矿石的化学处理有些矿石中的有价值矿物质无法通过浮选、磁选或重选等物理方法进行分离,这时就需要借助化学处理。

化学处理可以通过溶解、萃取、电解等方法,将有价值的矿物质从矿石中提取出来。

7.矿石的干燥和精矿加工经过前面的处理,从矿石中分离出的有价值矿物质通常仍然含有一定的水分。

干燥是将矿石中的水分蒸发掉的过程,通常使用干燥机、烘箱等设备。

干燥后的矿石可以进一步进行精矿加工,以提高矿石的纯度和品位。

8.精矿的浸取和冶炼精矿是指经过前面工艺处理后所得到的含有较高纯度矿物质的产物。

精矿通常需要经过浸取和冶炼的过程,以进一步提纯和加工。

浸取是通过溶解和萃取等化学方法将有价值矿物质提取出来。

冶炼则是将提取出的矿物质进行熔炼和精炼,以得到纯度更高的金属或其他有价值物质。

以上是一个典型的选矿生产线工艺流程的介绍,每一步都有其特定的目的和方法,通过这些步骤可以将原料矿石中的有价值矿物质分离出来,从而产生具有经济价值的精矿或金属产品。

镍矿选矿方法

镍矿的选矿方法1.硫化铜镍矿选矿该类型矿石多为岩浆熔离型铜镍矿,其中含镍3%以上的富矿石可供直接冶炼;含镍小于3%的矿石,则需选矿处理。

(1)硫化铜镍矿的矿物组成和选矿方法该类矿石中常见金属矿物有:磁黄铁矿、镍黄铁矿和黄铜矿,此外还有磁铁矿、黄铁矿、钛铁矿、铬铁矿、墨铜矿、铜蓝、辉铜矿、斑铜矿以及铂族矿物等;脉石矿物有:橄榄石、辉石、斜长石、滑石、蛇纹石、绿泥石、阳起石和云母等,有时还有石英和碳酸盐等。

铜镍矿石中铜主要以黄铜矿形态存在;而镍主要呈镍黄铁矿、针硫镍矿、紫硫镍铁矿等游离硫化镍形态存在,有相当一部分镍以类质同像赋存于磁黄铁矿中,还有少量硅酸镍。

硫化铜镍矿石的选矿方法,最主要的是浮选,而磁选和重选通常为辅助选矿方法。

(2)主要镍矿物的可浮性及铜镍矿石的浮选特点镍黄铁矿、针硫镍矿和含镍磁黄铁矿均可用丁基或戊基等高级黄药有效浮选。

镍黄铁矿和针硫镍矿的可浮性介于黄铜矿与磁黄铁矿之间。

镍黄铁矿在弱酸性、弱碱性或中性介质中均能获得较好浮选;针硫镍矿在弱酸性、中性或弱碱性介质中也可用丁基黄药较好浮选;含镍磁黄铁矿适于在酸性或弱酸性介质中浮选,但浮选速度较慢。

镍黄铁矿、针硫镍矿和含镍磁黄铁矿三者均可用石灰抑制,但其程度不同。

磁黄铁矿较易抑制,而抑制镍黄铁矿和针硫镍矿则要求过量石灰。

与磁黄铁矿和黄铁矿不同,其他碱不抑制镍黄铁矿和针硫镍矿。

单独使用石灰分离镍黄铁矿和黄铜矿的效果不够好,通常需加少量氰化物来抑制镍黄铁矿。

镍黄铁矿能较快地被空气中的氧所氧化,在其表面生成氢氧化铁膜,可浮性下降,磁黄铁矿比镍黄铁矿在空气中氧化更快。

硫酸铜是镍黄铁矿,尤其是磁黄铁矿的活化剂。

镍矿物被石灰(而不是被氧化物)抑制后,可用硫酸铜再活化。

为了改善硫酸铜对镍矿物的活化,有时需预先添加少量硫化钠。

硅酸镍矿物目前尚不能用工业浮选法选出,因此,矿石中的硅酸镍含量的多少是影响镍回收率高低的重要因素。

基于铜镍矿石的性质,其浮选工艺具有下列特点:浮选流程较简单、浮选时间长、精选次数少、分散精选多点出精矿,尽早回收镍矿物;镍精矿品位一般为4~8%,高者可达13~15%。

镍尾矿选矿工艺流程

镍尾矿选矿工艺流程镍尾矿选矿工艺流程一般包括矿石破碎、磨矿、浮选、脱泥和精矿等步骤。

下面将分别介绍这些步骤的主要工艺流程。

1. 矿石破碎矿石破碎是指对原始的镍尾矿进行粗碎、细碎等处理,以便后续的选矿工艺进行。

在破碎过程中,常采用颚式破碎机、圆锥破碎机、反击式破碎机等设备进行碎矿处理。

破碎后的矿石粒度适当后,即可进行后续的选矿工艺处理。

2. 磨矿磨矿是将破碎后的矿石进一步细碎,使其颗粒度更加细小,以便后续的浮选处理。

常用的磨矿设备有球磨机、矿浆磨机、自磨机等。

在磨矿过程中,通常需加入适量的水和药剂,以保证矿石颗粒的细碎和浮选的顺利进行。

3. 浮选浮选是利用矿石和矿浆中矿物与固体颗粒间的湿法浮选性差异,通过各种浮选剂分离矿浆中的有用矿物。

在浮选过程中,通常需要添加气泡剂、调整剂等药剂,通过气泡在浮选槽中的吸附作用,使目标矿物颗粒和气泡一起浮至上表面,形成浮矿泡沫;而其他杂质矿物则沉降在底部,形成尾矿。

4. 脱泥脱泥是将浮选后的浮矿泡沫中含有的泥土、杂质颗粒进行去除的工艺过程。

通常采用离心机、脱泥机等设备进行脱泥处理,将泥土颗粒及其他杂质颗粒从浮矿泡沫中分离出来,形成较纯净的浮矿。

5. 精矿精矿是将浮选后的浮矿进行再次浮选处理,以提高矿石中有用矿物的品位和回收率。

精矿常采用浮选机进行处理,通过再次浮选的过程,产出更高品位的有用矿物,同时降低尾矿中的矿物含量,提高尾矿的经济价值。

在实际的镍尾矿选矿工艺流程中,通常还会包括碎矿、磨矿、脱泥、浮选的中间浓缩等环节和其他辅助工艺。

此外,针对镍尾矿的不同特性,还可以设计不同的选矿工艺流程,采用不同的工艺设备和处理方案,以期达到更好的选矿效果和经济效益。

总之,镍尾矿选矿工艺流程是一个综合的工程技术系统,包括破碎、磨矿、浮选、脱泥、精矿等多个环节,需要依靠先进的设备和工艺流程,进行合理的设计和操作,才能获得最佳的选矿效果和经济效益。

同时,随着工艺技术的不断进步和完善,镍尾矿选矿工艺流程也在不断地发展和改进,为镍矿资源的开发利用提供更多的技术支持。

镍钴矿的浮选法及其工艺流程

镍钴矿浮选法主要用于处理复杂矿石,如镍钴矿、铜镍矿、铅锌矿等。 浮选法可以处理各种类型的矿石,包括氧化矿、硫化矿、混合矿等。 浮选法适用于处理细粒矿石,可以提高矿石的回收率。 浮选法还可以用于处理有色金属和非金属矿物,如金、银、铜、铅、锌、钼、钨、锡等。

破碎:将镍钴 矿原料破碎成 适宜粒度的颗 粒

控制浮选药剂的添加量:根据矿石性质和浮选效果调整药剂添加量,保证浮选效果。 控制浮选时间:根据矿石性质和浮选效果调整浮选时间,保证浮选效果。 控制浮选温度:根据矿石性质和浮选效果调整浮选温度,保证浮选效果。 控制浮选料液比:根据矿石性质和浮选效果调整浮选料液比,保证浮选效果。

效率高:浮选法可以快速分离出镍钴矿中的有用矿物

搅拌:采用合适的 搅拌方式和速度, 使矿浆中的固体颗 粒与药剂充分混合

控制药剂添加量: 根据矿石性质和浮 选要求,精确控制 各种药剂的添加量

观察并调整:在浮 选过程中,观察并 调整调浆和搅拌的 效果,确保浮选效 果达到最佳

充气量:根据矿石性质和浮选效果调整充气量,保证气泡大小合适,分布均匀。 搅拌速度:根据矿石粒度和浮选效果调整搅拌速度,保证矿浆混合均匀,防止沉降。 充气方式:选择合适的充气方式,如喷射式、鼓风式等,以实现高效充气。 搅拌方式:选择合适的搅拌方式,如机械搅拌、气流搅拌等,以实现高效搅拌。

步骤:磨矿、调浆、浮选、脱水、 干燥

影响因素:浮选剂种类、用量、浮 选时间、浮选温度、浮选料浓度

优点:效率高、成本低、环保

球磨机:用于将矿石磨成细粉,提高浮选效果 棒磨机:用于处理较硬的矿石,提高磨矿效率 自磨机:用于处理硬度较低的矿石,降低能耗 砾磨机:用于处理粗粒矿石,提高磨矿效率和浮选效果

浮选法产生的尾矿较多,需要妥善 处理,否则可能对环境造成污染。

铜矿选矿工艺流程图

铜矿根据其氧化率的不同分为硫化铜矿、氧 化铜矿和混合矿。 铜矿中常伴生有钼、钴、铅、锌、金、银等 元素,需要综合回收。

(1)硫化铜矿工艺流程

原矿 粗选Ⅰ

粗选Ⅱ

精选Ⅰ

扫选Ⅰ

精选Ⅱ 扫选Ⅱ

精矿

尾矿

图17 硫化铜矿原则工艺流程图

(2)氧化铜矿工艺流程

原矿

粗选Ⅰ

粗选Ⅱ

精选Ⅰ

扫选Ⅰ

氧化铜矿的选矿 一般先进行硫化 或者采用螯合捕 收剂等捕收剂直 接选别。

锌 粗 选 Ⅰ 锌 粗 选 Ⅱ

锌 扫 选 Ⅰ 锌 精 选 Ⅰ 锌 精 选 Ⅱ 锌 扫 选 Ⅱ

硫 粗 选 硫 精 选 Ⅰ 硫 精 选 Ⅱ 硫 扫 选 Ⅱ 硫 精 矿 尾 矿 硫 扫 选 Ⅰ

图22 铜铅锌矿优先浮选原则工艺流程图

(6)铜铅锌矿工艺流程(混合浮选)

原 矿

铜 铅 混 合 粗 选 铜 铅 混 合 精 选 Ⅰ 铜 铅 混 合 扫 选 Ⅰ

锌 精 矿 尾 矿

铜 铅 分 离 扫 选 Ⅲ

铜 铅 分 离 精 选 Ⅲ

铜 铅 分 离 精 选 Ⅳ

铜 精 矿

铅 精 矿

图23铜铅锌矿混合浮选原则工艺流程图

扫选Ⅱ

精选Ⅱ

精矿

尾矿

图18 氧化铜矿原则工艺流程图

(3)混合铜矿工艺流程

原矿 硫化矿粗选Ⅰ

硫化矿粗选Ⅱ

硫化矿精选Ⅰ 硫化矿扫选

按照“先硫后氧” 的原则设计工艺 流程

硫化矿精选Ⅱ 氧化矿粗选Ⅰ 硫化铜精矿 氧化矿粗选Ⅱ 氧化矿精选Ⅰ 氧化矿扫选Ⅰ 氧化矿精选Ⅱ 氧化矿扫选Ⅱ 氧化矿精选Ⅲ

氧化铜精矿

尾矿

尾 矿

选 Ⅱ

钼

扫

钼

铜矿开采流程

铜矿开采流程

铜矿开采流程包括:

1. 矿山规划与设计:选定矿床,规划开采布局和巷道建设。

2. 露天开采或地下开采:前者通过剥离表土、爆破岩石、装载运输矿石;后者则挖掘竖井、斜井和巷道深入矿体。

3. 矿石破碎与筛选:通过颚式破碎机、圆锥破碎机等设备将矿石破碎至合适粒度,进行初步筛选去除废石。

4. 选矿提纯:通过浮选、磁选等工艺将铜矿石与杂质分离,得到铜精矿。

5. 冶炼加工:将铜精矿送入冶炼厂,通过火法冶炼(如闪速炉、炼铜炉)或湿法冶炼(如硫酸浸出、电积法)得到粗铜或电解铜。

6. 后续精炼:粗铜进一步精炼以提高纯度,产出符合市场要求的产品。

各个环节均需严格遵守环保与安全规定,确保资源的有效利用与可持续发展。

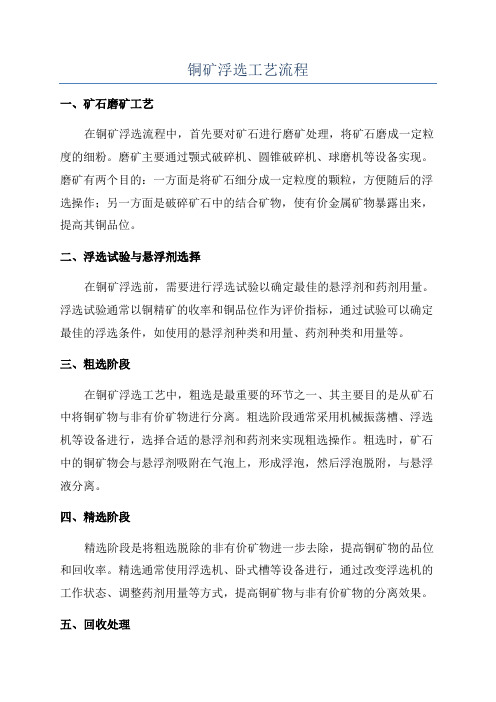

铜矿浮选工艺流程

铜矿浮选工艺流程一、矿石磨矿工艺在铜矿浮选流程中,首先要对矿石进行磨矿处理,将矿石磨成一定粒度的细粉。

磨矿主要通过颚式破碎机、圆锥破碎机、球磨机等设备实现。

磨矿有两个目的:一方面是将矿石细分成一定粒度的颗粒,方便随后的浮选操作;另一方面是破碎矿石中的结合矿物,使有价金属矿物暴露出来,提高其铜品位。

二、浮选试验与悬浮剂选择在铜矿浮选前,需要进行浮选试验以确定最佳的悬浮剂和药剂用量。

浮选试验通常以铜精矿的收率和铜品位作为评价指标,通过试验可以确定最佳的浮选条件,如使用的悬浮剂种类和用量、药剂种类和用量等。

三、粗选阶段在铜矿浮选工艺中,粗选是最重要的环节之一、其主要目的是从矿石中将铜矿物与非有价矿物进行分离。

粗选阶段通常采用机械振荡槽、浮选机等设备进行,选择合适的悬浮剂和药剂来实现粗选操作。

粗选时,矿石中的铜矿物会与悬浮剂吸附在气泡上,形成浮泡,然后浮泡脱附,与悬浮液分离。

四、精选阶段精选阶段是将粗选脱除的非有价矿物进一步去除,提高铜矿物的品位和回收率。

精选通常使用浮选机、卧式槽等设备进行,通过改变浮选机的工作状态、调整药剂用量等方式,提高铜矿物与非有价矿物的分离效果。

五、回收处理在铜矿浮选工艺中,回收处理可以分为粗精选和精粗选两个阶段。

粗精选是将精选过程中未被回收的有价矿物进行再次回收。

精粗选是将从精选过程中回收的有价矿物进行二次磨矿,以提高回收率和金属品位。

六、尾矿处理铜矿浮选过程中产生的尾矿含有未被回收的有价矿物和大量的废料,需要进行尾矿处理。

尾矿处理分为尾矿堆置和尾矿再选两个阶段。

尾矿堆置是将尾矿进行填埋或堆放,经过一定时间的沉降、脱水后形成固态废弃物。

尾矿再选是对尾矿进行再处理,以提高尾矿中有价矿物的回收率。

以上是一种常见的铜矿浮选工艺流程,具体情况还需根据矿石性质、浮选试验结果以及实际生产条件进行调整。

铜矿浮选工艺是一个复杂的过程,需要多种设备和药剂的配合,以实现较高的铜矿物回收率和品位。

镍矿精选工艺流程

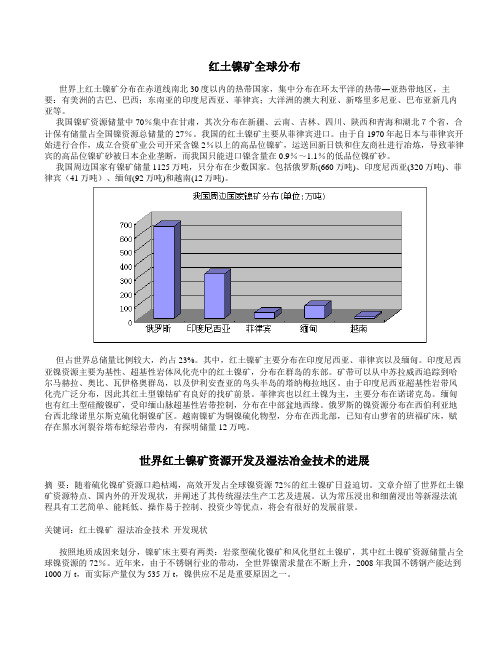

红土镍矿全球分布世界上红土镍矿分布在赤道线南北30度以内的热带国家,集中分布在环太平洋的热带―亚热带地区,主要:有美洲的古巴、巴西;东南亚的印度尼西亚、菲律宾;大洋洲的澳大利亚、新喀里多尼亚、巴布亚新几内亚等。

我国镍矿资源储量中70%集中在甘肃,其次分布在新疆、云南、吉林、四川、陕西和青海和湖北7个省,合计保有储量占全国镍资源总储量的27%。

我国的红土镍矿主要从菲律宾进口。

由于自1970年起日本与菲律宾开始进行合作,成立合资矿业公司开采含镍2%以上的高品位镍矿,运送回新日铁和住友商社进行冶炼,导致菲律宾的高品位镍矿砂被日本企业垄断,而我国只能进口镍含量在0.9%~1.1%的低品位镍矿砂。

我国周边国家有镍矿储量1125万吨,只分布在少数国家。

包括俄罗斯(660万吨)、印度尼西亚(320万吨)、菲律宾(41万吨)、缅甸(92万吨)和越南(12万吨)。

但占世界总储量比例较大,约占23%。

其中,红土镍矿主要分布在印度尼西亚、菲律宾以及缅甸。

印度尼西亚镍资源主要为基性、超基性岩体风化壳中的红土镍矿,分布在群岛的东部。

矿带可以从中苏拉威西追踪到哈尔马赫拉、奥比、瓦伊格奥群岛,以及伊利安查亚的鸟头半岛的塔纳梅拉地区。

由于印度尼西亚超基性岩带风化壳广泛分布,因此其红土型镍钴矿有良好的找矿前景。

菲律宾也以红土镍为主,主要分布在诺诺克岛。

缅甸也有红土型硅酸镍矿,受印缅山脉超基性岩带控制,分布在中部盆地西缘。

俄罗斯的镍资源分布在西伯利亚地台西北缘诺里尔斯克硫化铜镍矿区。

越南镍矿为铜镍硫化物型,分布在西北部,已知有山萝省的班福矿床,赋存在黑水河裂谷塔布蛇绿岩带内,有探明储量12万吨。

世界红土镍矿资源开发及湿法冶金技术的进展摘要:随着硫化镍矿资源口趋枯竭,高效开发占全球镍资源72%的红土镍矿日益迫切。

文章介绍了世界红土镍矿资源特点、国内外的开发现状,并阐述了其传统湿法生产工艺及进展。

认为常压浸出和细菌浸出等新湿法流程具有工艺简单、能耗低、操作易于控制、投资少等优点,将会有很好的发展前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜镍矿石选矿工艺常见四种基本流程介绍

镍矿石主要分硫化铜镍矿和氧化镍矿,两者的选矿和加工方法完全不同。

硫化铜镍矿石的选矿方法,最主要的是浮选,而磁选和重选通常为辅助选矿方法。

浮选硫化铜镍矿..

镍矿石主要分硫化铜镍矿和氧化镍矿,两者的选矿和加工方法完全不同。

硫化铜镍矿石的选矿方法,最主要的是浮选,而磁选和重选通常为辅助选矿方法。

浮选硫化铜镍矿石时,常采用浮选硫化铜矿物的捕收剂和起泡剂。

确定浮选流程的一个基本原则是,宁可使铜进入镍精矿,而尽可能避免镍进入铜精矿。

因为铜精矿中的镍在冶炼过程中损失大,而镍精矿中的铜可以得到较完全的回收。

铜镍矿石浮选具有下列四种基本流程。

1.直接用优先浮选或部分优先浮选流程:当矿石中含铜比含镍量高得多时,可采用这种流程,把铜选成单独精矿。

该流程的优点是,可直接获得含镍较低的铜精矿。

2.混合浮选流程:用于选别含铜低于镍的矿石,所得铜镍混合精矿直接冶炼成高冰镍。

3.混合—优选浮选流程:从矿石中混合浮选铜镍,再从混合精矿中分选出含低镍的铜精矿和含铜的镍精矿。

该镍精矿经冶炼后,获得高冰镍,对高冰镍再进行浮选分离。

4.混合—优先浮选并从混合浮选尾矿中再回收部分镍:当矿石中各种镍矿物的可浮性有很大差异

时,铜镍混合浮选后,再从其尾矿中进一步回收可浮性差的含镍矿物。

铜是镍冶炼的有害杂质,而在铜镍矿石中铜品位又具有工业回收价值,因此铜镍分离技术是铜镍矿石选矿中的一个重要课题。

铜镍分离技术分为铜镍混合精矿分离和高冰镍分离工艺两种。

通常,前者用于铜镍矿物粒度较粗且彼此嵌布关系不甚紧密的矿石,后者用于铜镍矿物粒度细且彼此嵌布十分致密的矿石。

目前铜镍硫化物矿石主要采用火法冶炼,其基本流程分备料(焙烧)—熔炼—吹炼—精炼(电解)等环节。

由于该矿属于蛇纹石类型矿石,铜镍矿物彼此致密嵌布,直接采用机械选矿方法进行铜镍分离有困难,因此采用高冰镍浮选分离技术。

铜镍混合精矿经转炉熔炼成高冰镍,然后经破碎和磨浮工艺,最后电解成最终产品——电解镍。

氧化镍矿目前多采用破碎、筛分等工序预先除去风化程度弱、含镍低的大块基岩。

由于氧化镍矿中的镍常以类质同象分散在脉石矿物中,且粒度很细,因此不能用机械选矿方法予以富集,只能直接冶炼。

氧化镍矿的冶炼富集方法,可分为火法和湿法两大类。

前者又可分为造硫熔炼、镍铁法和粒铁法;后者又有还原焙烧-常压氨浸法、高压酸浸法等。