看板过程培训教材.pptx

精益生产看板拉动培训PPT

培训员工

对生产线员工进行培训, 使其熟悉看板拉动系统的 操作规则和注意事项。

试运行与调整

在正式实施前进行试运行, 根据试运行结果对系统进 行调整和优化。

持续改进

在实施过程中,不断收集 数据、分析问题,持续优 化改进,提高生产效率和 降低成本。

05

精益生产看板拉动培训效果 评估

培训前后对比评估

培训前

04

培训与推广

对相关人员进行培训和宣传,使其了 解并掌握看板拉动系统的使用方法和 意义。

03

精益生产看板拉动培训内容

基础理论培训

总结词

传授精益生产的基本概念、原则 和实践,为学员打下坚实的理论 基础。

详细描述

介绍精益生产的起源、发展历程 和核心价值,讲解精益生产的基 本原则、工具和方法,使学员全 面了解精益生产的基础知识。

生产效率提升评估

培训前

生产效率低下,经常出现等待和浪费 的现象。

培训后

通过实施精益生产和看板拉动系统, 生产效率得到显著提升,减少了等待 和浪费的现象。

06

精益生产看板拉动培训案例 分享

案例一:某汽车制造企业的看板拉动系统实施

总结词

成功实施,显著提升生产效率

详细描述

某汽车制造企业在精益生产看板拉动培训的指导下,成功实施了看板拉动系统。通过实时监控生产数据,及时调 整生产计划,减少了生产过程中的浪费,显著提升了生产效率。同时,该企业还实现了与供应商之间的有效协同, 确保了原材料的及时供应。

实操技能培训

总结词

通过实际操作和模拟演练,培养学员 解决实际问题的能力。

详细描述

组织学员进行实际操作和模拟演练, 教授如何运用精Байду номын сангаас生产的工具和方法 解决实际问题,培养学员的动手能力 和问题解决能力。

物流和看板培训课程PPT课件

讲师:谢克俭

消减工序

物流和看板

提高生产线的可靠性 1)减少次品 2)提高设备的可动效率

提高维修保养能力 自检防误装置(自働化)

不损坏设备(维修保养)

即使坏了也能及时修好 讲师:谢克俭

再发生防止

物流和看板

2.稳定出勤率

3.简化工序(流程的改善:对流 程工序进行改善,使任何人都能 操作。)

标准作业

改善 讲师:谢克俭

个 工 程 段 运 送 讲师:谢克俭

看板方式并不是仅在基本一工程中实施而

已 , 而 是 跨 越 前 后 工 程 , 贯 连讲整 师条 生:产 谢线 克的 。俭

物流和看板

那么看板究竟如何来运用呢?现在就让我们解说看板的种类和

运用实例吧!

看板的种类大致可分为

1. 生产指示看板和2.取用看板,两种生产指示看板

取用看板可分为在工场内各工程间的零件搬运时所用的「工程

超级市场为了便利顾客很容易能得到他 所需要的物品,并且能快速地补充因顾 客购买该物品所产生的空缺,于是将物 品加以分类并悬挂牌面,以方便顾客容 易找寻。 这种观念,经由丰田加以运用后,就成 为今日的看板管理方式了。

物流和看板

那么,看板管理究竟在(丰田)生产 方式中扮演着什么样的角色?原来, 在丰田生产方式的理念中,就是要达 到「所需要的物品,在需要的时候, 仅生产所需要的数量」,而这个目的 的达成,需要一套能使工作者易于明 了生产现况的管理方法,看板管理正

第 4 个必需的前种条件是「严寒 生产规则」违反生产规则是十分严重 的事情,整个丰田生产方式极可能会

因此而崩溃瓦解。 讲师:谢克俭

物流和看板

例如:规定作业员在固定时间内生产

10 个 零 件 , 而 却 制 造 出 11 个 或 公 生

2019年看板管理(动态使用过程)培训课件

看板的总枚数

一天的需要量 集装箱的容量

一次搬运所

需要的天数

( 一1天 的搬搬运运间次隔数)(安全系数)

外协看板枚数确定

看板总枚数

一次搬运需要的天数

协作厂的订货周期 一天的搬运次数 协作厂的生产过程时间 对协作厂的订货周期搬运间隔

看板的总枚数

一天的需要量 集装箱的容量

一次搬运所 需要的天数

( 一1天 的搬搬运运间次隔数)(安全系数)

外协看板枚数确定

库存管理模式

库存管理分为定量订货方式与定期订货方式。

丰田看板领取方式与计算

定量领取方式

定期领取方式

定量领取方式的看板枚数

订货批量

Q 2AR/ ic

(A=1次的订货费,R=1个月的预测需求量,i=保管费, C=单价)

订货点 订货点=从订货到收货的时间内的平均消费量+安全库存-订货未收

量

定量领取方式的看板枚数(作业转换未充分改善)

大野耐一(Taiichi Ohno 1912-1990)

著名的丰田生产方式的创始人 被日本人称为:

“日本复国之父” “生产管理的教父” “穿着工装的圣贤”

1943年调入丰田汽车公司

1949年任该公司机械厂厂长;后来历 任丰田纺织公司和丰田合成公司会 长。

儿子啊!爸爸就要走啦~

爸爸,你要去哪里啊?

生产指示看板

生产看板接收箱

生产指示看板

存放场

领取看板及实物

前工序(机械加工工序)

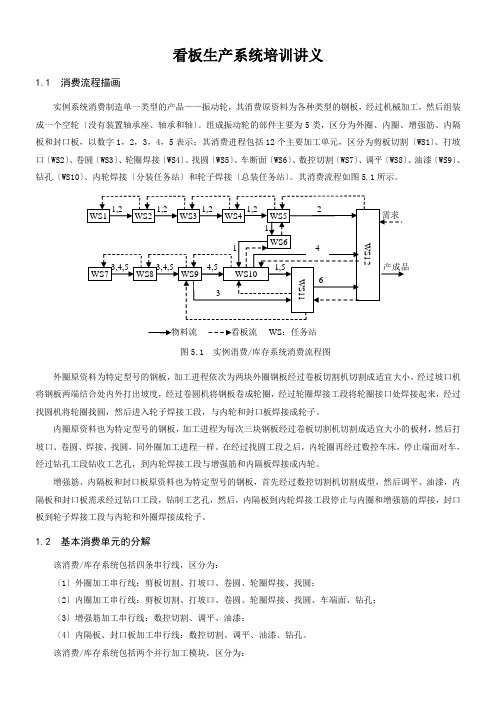

看板生产系统培训讲义

看板生产系统培训讲义1.1 消费流程描画实例系统消费制造单一类型的产品——振动轮,其消费原资料为各种类型的钢板,经过机械加工,然后组装成一个空轮〔没有装置轴承座、轴承和轴〕。

组成振动轮的部件主要为5类,区分为外圈、内圈、增强筋、内隔板和封口板,以数字1,2,3,4,5表示;其消费进程包括12个主要加工单元,区分为剪板切割〔WS1〕、打坡口〔WS2〕、卷圆〔WS3〕、轮圈焊接〔WS4〕、找圆〔WS5〕、车断面〔WS6〕、数控切割〔WS7〕、调平〔WS8〕、油漆〔WS9〕、钻孔〔WS10〕、内轮焊接〔分装任务站〕和轮子焊接〔总装任务站〕。

其消费流程如图5.1所示。

物料流看板流WS:任务站图5.1 实例消费/库存系统消费流程图外圈原资料为特定型号的钢板,加工进程依次为两块外圈钢板经过卷板切割机切割成适宜大小,经过坡口机将钢板两端结合处内外打出坡度,经过卷圆机将钢板卷成轮圈,经过轮圈焊接工段将轮圈接口处焊接起来,经过找圆机将轮圈找圆,然后进入轮子焊接工段,与内轮和封口板焊接成轮子。

内圈原资料也为特定型号的钢板,加工进程为每次三块钢板经过卷板切割机切割成适宜大小的板材,然后打坡口、卷圆、焊接、找圆,同外圈加工进程一样。

在经过找圆工段之后,内轮圈再经过数控车床,停止端面对车,经过钻孔工段钻收工艺孔,到内轮焊接工段与增强筋和内隔板焊接成内轮。

增强筋、内隔板和封口板原资料也为特定型号的钢板,首先经过数控切割机切割成型,然后调平、油漆,内隔板和封口板需求经过钻口工段,钻制工艺孔,然后,内隔板到内轮焊接工段停止与内圈和增强筋的焊接,封口板到轮子焊接工段与内轮和外圈焊接成轮子。

1.2 基本消费单元的分解该消费/库存系统包括四条串行线,区分为:〔1〕外圈加工串行线:剪板切割、打坡口、卷圆、轮圈焊接、找圆;〔2〕内圈加工串行线:剪板切割、打坡口、卷圆、轮圈焊接、找圆、车端面、钻孔;〔3〕增强筋加工串行线:数控切割、调平、油漆;〔4〕内隔板、封口板加工串行线:数控切割、调平、油漆、钻孔。

目视管理与看板管理培训课程.pptx

4

(一)目视管理的三要点:

1、无论是谁都能判明是好是坏; 2、能迅速判断,精度高; 3、判断结果不会因人而异。 下功夫使大家都能用、都用好是实施目视 管理的重要之所在。

5

(二)目视管理的分类:

1、物品的目视管理; 2、作业的目视管理; 3、设备的目视管理; 4、质量的目视管理; 5、安全的目视管理。

要点三:注意车间、仓库内的交叉之处。 方法:设置凸面镜或“临时停止脚印”图案。

要点四:危险物的保管、使用严格按照法律规定实施。 方法:法律的有关规定醒目地揭示出来。

18

二、目视管理的内容

内容 1:规章制度与工作标准的公开化

为了维护统一的组织和严格的纪律,保持大工业生 产所要求的连续性、比例性和节奏性,提高劳动生产 率,实现安全生产和文明生产,凡是与现场工人密切 相关的规章制度、标准、定额等,都需要公布于众; 与岗位工人直接有关的,应分别展示在岗位上,如岗 位责任制、操作程序图、工艺卡片等,并要始终保持 完整、正确和洁净。

9

物品目视管理的要点(方法):

1、明确物品的名称及用途(分类标识+颜色等); 2、决定物品的放置场所,容易判断(区域线+标识等); 3、物品的放置方法能保证先入先出(轨道、斜坡等); 4、决定合理的数量,尽量保管必要的最小数量、但要 防止断货(标识出最大库存线、安全库存线、下单线、 明确下单数量等)。

地实施清扫、点检、加油、紧固等日常保养工作, 达成设备零故障的目标。

14

4)设备目视管理的要点

要点一:清楚明了地表示出应该进行维护保养

的机能部位。 方法—— 加油:颜色别标贴; 方法—— 管道、阀门:颜色别管理等。

看板流程PPT42页

*

Kanban

Assembly Line Side 流水线旁

Line Runner Side补料面

Take Kanban From collection box 从收集箱中拿出看板

Kanban Thrown Out Process 看板扔出过程

*

Assembly Line Side 流水线旁

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Takt 29 to 45 29-45 工位

Takt 46 to 64 46-64工位

Takt 65 to 92 65-92工位

Material from logistic centre 物流中心拨料

Assembly Line Side 流水线旁

Line Runner Side补料面

Kanban Thrown Out Process 看板扔出过程

*

Assembly Line Side 流水线旁

Line Runner Side补料面

Place empty bins in dedicated shelf 把空箱放在特定的搁板上

Empty Bins 空箱

Kanban Thrown Out Process 看板扔出过程

*

Take Kanban From collection box 从收集箱中拿出看板

Assembly Line Side 流水线旁

Line Runner Side补料面

Kanban Thrown Out Process 看板扔出过程

看板管理培训课件(PPT74页).pptx

(例)

a

No:03 检查部位

检查部位

检查部位

每日 每周 检查时间 b 09:30分

墙面。 5. 在看板右上角张贴管理责任人标签。

因此,看板管理是发现问题、解决问题的非常 有效且直观的手段,是优秀的现场管理必不可少的 工具之一。

同时,管理看板也是给顾客信心及在企业内部 营造竞争氛围,提高管理透明度之非常重要的手段。

管理看板是一种管理工具,用“眼睛来管理、 用3 数据和事实来说话”。

三.管理看板的目的、意义和影响

1.目的: 创建“透明的”的工作场所,使任何人站在生人和陌生的

21

设备部位的标示

1.制作不干胶规格,颜色如 下图所示 2.贴在安全罩的前面或联结器罩的侧面. 3.皮带轮的上端要有检查口 4.以横写为原则,字要用黑色油性笔写. 5.标示要注明连条的品名,规格,和数量.

22

设备检查要点的标示

✓制作检查部位标签,如图所示(日、周、月三种)。 ✓ 规格:长40mm×宽40mm,不干胶单面印刷。 ✓ 标签记录内容及方法:

60

主要指标管理看板

1. 制作管理看板,内容包括:P、Q、C、D、S、M等管理指标,如图 所示,以月别推移的形式展示。

2. 规格:长2000mm×1500mm,材料:万通板底料,不锈钢架子。 3. 文字和线条用即时贴材料,字体大小自选。 4. 设置在部门重要通道旁,无支撑架时,悬挂在离地面600mm处的墙

47

7.铁皮柜:

看板管理培训课件(PPT 161页)

拉式生产现场

21

第二节

看板概念、类型和功能

22

一、看板概念

看板一词起源于日语,是传递信号控制生 产的工具。

看板类似于工厂内部结算的“现金券”!! 它可以是某种“板”,如:卡片、揭示牌、

电子信息屏等,也可以是能表示某种信息 的任何其他形式,例如:彩色乒乓球、容 器位置、方格标识、信号灯等。

1、推式生产; 2、拉式生产。

5

1、推式生产原理

计划部门根据市场需求,按照产品物料清单计 划出每种零部件的需求量和各生产阶段的提前 期,确定每个零部件的投入产出计划,按照计 划发出生产指令和采购订货指令。

各车间和工序均按计划生产零部件,将实际完 成情况反馈到生产计划部门,并将加工完成的 零部件送到下一道工序或下游生产车间,整个 过程相当于从前工序向后工序推动,故这种生 产方式被称为推式生产。

看板、标签

2 必须的产品

每道工序或每个车间都按照当时的需要 向上一道工序或上游车间提出需求,发 出工作指令,上游工序或车间完全按照 这些指令进行生产。

14

二、拉式生产(2)

这时物流和信息流是结合在一起的,整 个过程相当于从后工序向前工序拉动, 故这种生产方式被称为拉式生产。

从下图可以看出,生产计划部门只制定 最终产品计划,计划下达到最后车间或 工序,其他车间或工序按照下游车间或 后工序的指令来确定生产。

为了能更有效地实施拉动式生产计划,早 期的精益生产先驱者发明了“看板”这一 简单的工具,依据看板作为信息传递的载 体,在各工序、车间、协作厂之间传递生 产指令或搬运指令。

18

2、拉式生产分析

按照拉式生产的原则,每道工序都按下 道工序的要求,在适当的时间,按需要 的品种与数量进行生产,就不会出现计 划产量和实际产量不符的现象,也就不 会出现中间库存。

『看板方式』的现场管理.pptx

『看板方式』 的现场管理

2

内容

1、何谓『看板』 2、各类型看板介绍 3、看板的使用技术 4、使用看板的六个规则 5、认识“水蜘蛛” 6、认识“店面” 7、如何向供应商订购零件 8、结论 9、各单位工作分派

3

看板的机能

看板是作业指示的情报工具

它是可以将「什么东西 ·在什么时 候 ·多少数量 ·用什么方法生产及 搬运」的情报,并能自动发出的自 动指示装置。

4

看板的目的

只要看一下看板,对於生产 量、生产时期、生产方法、顺序、 搬运量、搬运时期、目的地、放 置场所、搬运用具、容器等都能 一目了然。

5 看板

看板的架构

生产指示看板 (开始生产看板)

领取看板

生产看板

(通常使用于批量生产以外)

三角看板

(批量生产用)

工程间领取看板

外包看板

6

领取看板

7

生产指示看板

14

店面

1、放置半成品或完成品的场所 2、等着后工程(顾客)未领料的

「超级市场」 3、东西按规定位置放置 4、总量限制系统 5、环境清晰亮丽

15

向供应商订购零件

1、月次情报 科类、预计交货日、预计数量

2、日次情报 看板、顺序计划表

16

结论

活用看板 减少看板张数 改善是永无止境的

• 9、春去春又回,新桃换旧符。在那桃花盛开的地方,在这醉人芬芳的季节,愿你生活像春天一样阳光,心情像桃花一样美丽,日子像桃子一样甜蜜。20. 11.1520.11.15Sunday, November 15, 2020

• 13、志不立,天下无可成之事。20.11.1520.11.1512:04:0212:04:02November 1 Nhomakorabea, 2020

看板管理培训ppt课件

其中,订货周期 和生产过程时间 即,外协领取看板数量

注:α 为一次领取搬运所需的时间(天),不足1天按1天算; b 为一天的搬运次数; d 为一次订货时间内的看板搬运次数,简称搬运间隔。

31

例题: 在

中,看板循环为“1 -8-3”,假设使用量为200个/

基准量为:

M=D(L+T)+S

工序间领取看板数量为:

注:M 为基准量 Ts 为安全库存时间

T 为订货间隔期

17

五、 看板运行案例

一汽轿车公司总装车间看板运行流程由看板回收操作人员工作

流程、物流配货操作人员工作流程、物流发件操作人员工作流程、 生产线操作人员工作流程四个流程组成。

下图为总装车间使用的一种领取看板实例。

。

3.4 信号看板

二、 信号看板的使用方法

以冲压工序为例,介绍信号看板的运行方法。

钣金存放区域

A 冲压生产线 B 冲压生产线 C 冲压生产线

钢板 存放

卷材剪切生产线

冲压各生产线的在制品看板箱 A 生产线 B 生产线 C 生产线

12 3 4

1234

1234

材料剪切生产 线在制品看板箱

材料领三角看板箱 取看板箱

拉式生产原理: 每道工序或每个车间都按照当时的需要向前一道 工序或上游车间提出需求,发出工作指令,上游工序或车间完全 按照指令进行生产。物流和信息流是结合在一起的,整个过程相 当于从后工序向前工序拉动。

生产计划部门

(

2

3

N-1

N

- - 信息流 →物料流

工作点

物流与信息流示意图

5

拉式生产分析: 拉式生产系统真正实现按需生产。每道工序按下道工序的要求,

看板教育训练PPT精品文档59页

认识七大浪费

动作MOTION

看板代

零件外购看板 發行数 15 號 2015

品

名

20-2411SASY

前工程 儲位

慶合

箱容数 V20 交貨週期 1:1:1 後工程 生管課

生產过剩 備 註

儲位 MO0V150ER

PRODUCTION

看板代

零件外购看板 發行数 號

品名

前工程

儲位

箱容数 交貨週期 後工程

看板运作教育训练 XXXXXXXX有限公司

1

企业的目的

1.过更加文明、更加富裕的生活 2.透过公司促进地区的活性化 3.稳定员工的生活基础

因此,企企业首先必须提高获利,才能确保企业的永续生存

2

提高利润(不降低成本就无法提高利润)

增加利润的方法

提高售价…需求>供給 降低成本…需求≦供給

提高售价

利潤 成本

備註

儲位

过度作业OVER

PROCESSING

看板代

零件外购看板 發行数 號

品名

前工程

儲位

箱容数

交貨週期 後工程

搬运ONVEYANCE

MOVE IT OVER THERE UNTIL WE

NEED I

不良CORRECTION

七大浪费THE SEVENMAJOR WASTES

等待WAITING

看板代

零件外购看板 發行数 號

购入看板

取用看板

加工看板

裝配看板

交货看板

物料仓

加工

裝配

成品 倉庫

客戶

看板:是降低成本的工具,以无尽头的链条连 接全部而与最終工程同步化。

17

看板运用的规则

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Empty Bins 空箱

Assembly Line Side 流水线旁

Line Runner Side 补料面

Kanban Thrown Out Process 看板扔出过程

Take Kanban From collection box 从收集箱中拿出看板

Assembly Line Side 流水线旁

Kanban Process 看板过程

Kanban Thrown Out Process 看板扔出过程

Kanban Thrown Out Process 看板扔出过程

Material Withdrawal

物料取用

Material Withdrawal

物料取用

Assembly Line Side 流水线旁

Place empty bins in dedicated shelf

把空箱放在特定的搁板上

Empty Bi Runner Side 补料面

Kanban Thrown Out Process 看板扔出过程

Place empty bins in dedicated shelf

Take Kanban and place on collection box 收集看板并放入收集箱内

Kanban

Kanban

Collection Box 看板收集箱

Assembly Line Side 流水线旁

Line Runner Side 补料面

Kanban Thrown Out Process 看板扔出过程

Consolidation Process 备料过程

Consolidation directly in Buffer 缓冲区直接备料

Consolidation directly in Buffer 缓冲区直接备料过程

Receive Kanban Info 收到看板信息

Receive Kanban Card 收到看板卡

Material from logistic centre 物流中心拨料

零件号 零件名称 装箱数

Supply Point Section/Takt/Rack/Compartment 补充点:工段/工位/料架/层

Buffer Info.

内库信息

Logitic Centre Infor. 物流中心信息

Assembly Line Side 流水线旁

Line Runner Side 补料面

Take Kanban /Receive Replenishment

拿出看板/收到补给信息

Logistic Worker take Kanban Card to Buffer

物流操作人员把看板送至 缓冲区

Kanban

KANBAN (Card)

看板卡

Material number Material description Quantity per bin

Kanban

Kanban

Kanban

Consolidation directly in Buffer 缓冲区直接备料过程

Transfer to production line 料箱运输至生产线

Takt 29 to 45 29-45 工位

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Office 办公室

Buffer receive Material 内库接收物料

Consolidation directly in Buffer 缓冲区直接备料过程

Verify bin and location 确认料箱及位置

Verify bin 确认料箱

Consolidation directly in Buffer 缓冲区直接备料过程

Place Kanban 放置看板卡

Kanban Card 看板卡

Consolidation directly in Buffer 缓冲区直接备料过程

Move Box to Cart 料箱移至小车

Consolidation directly in Buffer 缓冲区直接备料过程

Box sorted on carts by Takt 料箱区分工位放置 在不同的小车上

Kanban Thrown Out Process 看板扔出过程

Empty bin? Replenishment

Necessary ! 空箱?必须补料!

Bin empty ! 料箱空了!

Assembly Line Side 流水线旁

Line Runner Side 补料面

Kanban Thrown Out Process 看板扔出过程

Takt 29 to 45 29-45 工位

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Takt 46 to 64 46-64工位

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Takt 65 to 92 65-92工位

Kanban

Kanban

Kanban

Takt 46 to 64 46-64工位

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Takt 65 to 92 65-92工位

Kanban

Kanban

Kanban

Kanban

Kanban

Kanban

Material from logistic centre 物流中心拨料

Line Runner Side 补料面

Kanban Thrown Out Process 看板扔出过程

Another material withdrawal 再一次物料取用

Physical Material Withdrawal 物料取用

Assembly Line Side 流水线旁

Line Runner Side 补料面

Line Runner Side 补料面

Kanban Thrown Out Process 看板扔出过程

Take Kanban From collection box 从收集箱中拿出看板

Kanban

Assembly Line Side 流水线旁

Line Runner Side 补料面

Kanban Thrown Out Process 看板扔出过程