转化膜与着色技术

第九章-金属表面转化膜技术

1)钢铁高温化学氧化

高温化学氧化也称碱性化学氧化,是传统的发蓝方法。一 般是在氢氧化钠溶液里添加氧化剂(如硝酸钠和亚硝酸 钠),在140℃左右的温度下处理15~90min,生成以 Fe3O4为主要成分的氧化膜,膜厚一般为0.5~1.5μm,最 厚可达2.5μm。氧化膜具有较好的吸附性,通过浸油或其 他后处理,氧化膜的耐蚀性可大大提高。

20

5~7.5 60~80 60~70 10~15

低温 配方1 配方2 40~60

50~70 50~100 80~100

4~8 3~4.5

0.2~1

3~4 50~90 20~30 30~45

4~6 75~95 15~35 20~40

4)磷化工艺方法及流程

磷化工艺基本方法有浸渍法和喷淋法两种。

浸渍法

2. 钢铁的磷化处理

钢铁磷化膜主要用于耐蚀防护、油漆涂装的底层和冷变形 加工时的润滑层,膜厚度一般在5~20μm。

目前用于生产的钢铁磷化工艺按磷化温度可分为高温磷化、 中温磷化和常温磷化三种,目前钢铁磷化技术主要朝中低 温磷化方向发展。

1)高温磷化

高温磷化的工作温度为90~98℃,处理时间10~20min。 优点是磷化速度快,膜层较厚;膜层的耐蚀性、结合力、 硬度和耐热性都比较好;缺点是工作温度高,能耗大,溶 液蒸发量大,成分变化快,常需调整;膜层容易夹杂沉淀 物且结晶粗细不均匀。

钢铁发蓝后氧化膜的色泽取决于工件表面的状态、材料成 分以及发蓝处理时的操作条件,一般为蓝黑到黑色。碳质 量分数较高的钢铁氧化膜呈灰褐色或黑褐色。发蓝处理后 膜层厚度在0.5~1.5μm,对零件的尺寸和精度无显著影 响。

小试验

将一把表面光洁、银光闪闪 的小刀,放在水中浸一下,再 在火上烤。过一会儿看小刀的 表面有什么变化?小刀的表面 是否蒙上了一层蓝黑色?

表面处理技术概论-第4章 转化膜技术

⑶铝及铝合金阳极氧化膜的特点

①功能性:可以通过封孔处理以提高其保护性,也可在孔隙 中沉积特殊性能的物质而获得某些特殊功能,从而形成多 种多样的功能性膜层。

②吸附性:由于氧化膜呈现多孔结构,且微孔的活性较高, 有很好的吸附性。氧化膜对各种染料、盐类、润滑剂、石 蜡、干性油、树脂等均表现出很高的吸附能力。

4.1.4 表面转化膜用途

⑴提高材料的耐蚀性 ;氧化或磷化 ⑵提高材料的减摩耐磨性;磷化 ⑶提高材料的装饰性 ;钝化 ;着色 ⑷用作涂装底层;磷化膜 ⑸绝缘;磷化膜 ⑹防爆;瓦斯,粉尘,铝及铝合金与不锈钢

碰撞易通过铝热反应发生火花引爆。

• 4.2 阳极氧化

• 4.2.1 铝及铝合金的阳极氧化 • 4.2.2 铝阳极氧化膜的着色和封闭 • 4.2.3 镁合金阳极氧化

• 铝及铝合金进行阳极氧化时,由于电解质 是强酸性的,阳极电位较高,因此阳极反 应首先是水的电解,产生初生态的[O],氧 原子立即对铝发生氧化反应,生成氧化铝, 即薄而致密的阳极氧化膜。阳极发生的反 应如下:

H2O-2e-→[O]+2H+

2Al+3[O]→A12O3

阴极只是起导电作用和析氢反应:

4.1 转化膜技术简介

• 转化膜是指由金属的外层原子和选配的介质的阴 离ne

镁合金摩托车端盖磷酸盐转化膜

它的生成必须有基底金属的 直接参与,也就是说,它是 处在表层的基底金属直接同 选定介质中的阴离子反应, 使之达成自身转化的产物 (MmAn)。

易实现机械化或自动化作业,生产效 率高,转化处理周期短、成本低,但 设备投资大

无需专用处理设备,投资最省、工艺 灵活简便。但生产效率低、转化膜性 能差、膜层质量不易保证

适用范围

03第三章转化膜技术

第3章conversion film technology3.1 概述3.2化学转化膜3.3电化学转化膜3.4金属的着色与染色定义概念化学转化膜的性质和用途6一、钢铁的化学氧化原理Z 采用含有氧化剂(亚硝酸钠、硝酸钠、硝酸钾)与氢氧化钠的混合溶液,在一定时间、一定温度下对钢铁材料进行氧化处理,使氢氧化钠、硝酸钠以及亚硝酸钠与金属铁作用,生成铁酸钠和亚铁酸钠,再由铁酸钠与亚铁酸钠相互作用生成四氧化三铁氧化膜。

上述机理中不出现氢在微阴极上析出的还原反应,因此可以解释高强度钢在强碱性中化学氧化不会发生氢脆的现象化学氧化膜的性质工艺方法常见工艺配方皂化(后处理):肥皂30~50g/l,80~90℃,2~8min工艺流程:工艺方法工艺方法一、钢铁的化学氧化工艺方法工艺方法14工艺方法大帮助工艺流程:15常温化学发黑液配方及工艺条件常温化学发黑常见缺陷17二、铝及铝合金化学氧化Z 溶液成分:几乎都是碳酸钠为基本成分,添加碱金属的铬酸盐、硅酸盐、磷酸盐等Z 转化膜的成分:铝的水合化合物AlOOH 或Al2O3.H2O 等Z 工艺方法工艺流程特点及应用Z 化学氧化膜获得的氧化膜较薄、多孔、质软,力学性能和抗蚀性能均不如阳极氧化膜。

但在海水、过氧化氢、碱金属的硫酸盐、钙和锌的氯化物的溶液中,以定义:铬酸盐膜的组成和结构铬酸盐处理工艺22三、铬酸盐膜(钝化膜)影响铬酸盐膜质量的因素Z 三价铬的影响:三价铬有利于形成较厚的膜Z Cr 6+与SO42-的质量之比的影响:直接影响膜的颜色和厚度Z PH 值:PH 值达最佳时,才能得到较厚的铬酸盐膜Z 溶液温度:温度升高,膜的生成重量增加Z 干燥温度:低于50℃下干燥钢铁的磷化处理434242)(3)(PO H PO Me MeHPO PO H MeHPO PO H Me +===+===磷化膜的性质磷化膜的性质磷化膜的性能及应用磷化处理的方法一般工艺流程:脱脂→水洗→酸洗→水洗→磷化处磷化处理的溶液及工艺条件概念Z 概念221H e H →++阴极反应:电解液通电后发生电解阳极反应:↑+→−−O O H e OH 22442生成的部分新生(原子)氧与阳极铝反应,生成无水氧化铝热量O Al e O Al +→+++32363232一、铝及其合金的阳极氧化氧化膜的生长规律Z 无孔层形成:阳极氧化开始,表面即形成了一层厚度为0.01~0.1μm 的连续、致密、高绝缘性的氧化膜Z 多孔层形成:继续通电,氧化膜较薄处首先被击穿,形成多孔层Z 多孔层增厚:氧化超过一定时间,电压降至C 点,氧化膜的生成与溶解维持在一个基本恒定的值下进行,无孔层厚度不变,多孔层增厚铝合金阳极氧化方法硫酸法阳极氧化工艺影响氧化膜质量的因素影响氧化膜质量的因素影响氧化膜质量的因素阳极氧化膜的特性oxidation)原理42二、微弧阳极氧化原理Z 普通阳极氧化处于法拉第区,微弧氧化处于火花放电区中Z 当阳极氧化电压超过某一值时,表面初始生成的绝缘氧化膜补击穿,产生微区弧光放电,形成瞬间的超高温区域(200~800℃),在该区内氧化物或基底金属被熔融甚至气化,在与电解液接触反应中,熔融物激冷而形成非金属陶瓷层。

第九章-金属表面转化膜技术

钢铁高温氧化时,可能会形成一些红色沉淀物附在氧化 膜表面,成为红色挂灰,或称“红霜”,这是钢铁氧化过 程中常见的故障,应尽量避免,关键是要严格控制氢氧化 钠的浓度和工艺温度,使其不能过高。

磷化后处理

钢铁件磷化后应根据工件用途进行后处理,以提高磷化膜 的防护能力。一般情况下,磷化后应对磷化膜进行填充和 封闭处理。

磷化膜填充处理工艺规范

溶液组成/(g/L) 与工艺条件

配方1

重铬酸酐钾 碳酸钠 铬酸酐 肥皂

温度 / ℃ 时间 / Min

30~50 2~4

80~95 5~15

配方2 60~100

涂装底层

作为涂装底层的化学膜要求膜层致密、质地均匀、薄厚适 宜、晶粒细小。

塑性加工

金属材料表面形成磷酸盐膜后再进行塑性加工,例如进行 钢管、钢丝等冷拉伸,是磷酸盐膜层最新的应用领域之一。 采用这种方法对钢材进行拉拔时可以减小拉拔力,延长拉 拔模具寿命,减少拉拔次数。该法在挤出工艺、深拉延工 艺等各种冷加工方面均有广泛的应用。

磷酸三钠

20~30

重铬酸酐 钾

25~35

温度 /℃ 130~137 130~137 135~145

时间 /min

15

60~90

60~90

备注

氧化速度 铁含量较高, 通用氧化

快,

有利于提高 液

膜致密, 氧化膜性能

但光亮

性差

双槽法

第一槽 第二槽

550~650 750~850 100~150 150~200

2. 钢铁的磷化处理

钢铁磷化膜主要用于耐蚀防护、油漆涂装的底层和冷变形 加工时的润滑层,膜厚度一般在5~20μm。

材料表面工程技术之转化膜与着色技术PPT课件( 30页)

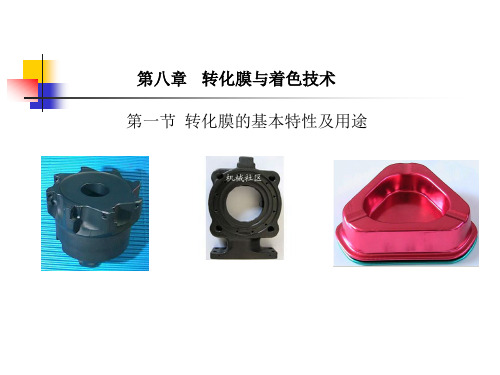

§1 转化膜的基本特性及用途

定义:

金属化学处理法(化学转化膜)是通过化学 或电化学手段,使金属表面形成稳定的化合物 膜层的方法。

机理:

金属与特定的腐蚀液接触而在一定条件下发 生化学反应,由于浓差极化作用和阴极极化作 用等,使金属表面生成一层附着力良好的,能 保护金属不易受水和其他腐蚀介质影响的化合 物膜。

•

9、与其埋怨世界,不如改变自己。管好自己的心,做好自己的事,比什么都强。人生无完美,曲折亦风景。别把失去看得过重,放弃是另一种拥有;不要经常艳羡他人,

人做到了,心悟到了,相信属于你的风景就在下一个拐弯处。

•

10、有些事想开了,你就会明白,在世上,你就是你,你痛痛你自己,你累累你自己,就算有人同情你,那又怎样,最后收拾残局的还是要靠你自己。

钠、重铬酸钾,并加有硝酸、硫酸,有的还有少量添 加剂以改善工艺。

老化:钝化膜形成后的烘干称为老化处理。

铝和铝合金的铬酸盐钝化

预处理:预处理是先脱脂再进行碱蚀,以除去制件表面

氧化层,露出新鲜、均匀的基体表面。

成膜处理:铝材铬酸盐膜成膜溶液的特殊之处是含有氟

离子。

§4 化学氧化

化学氧化处理因为成本低,设备简单, 处理方便,使用范围不断扩大。化学氧化 处理可在铝、铜、钢铁、锌、锡、镉等金 属及其合金上进行,获得不同性能、不同 颜色的氧化膜。

加入氧化剂,如NO3-,NO2-,ClO2-等,它们能 除去成膜时产生的[H]和亚铁离子。

加入电位比铁高的金属离子,如Cu2+、Ni2+、 Co2+,它们通过电化学反应沉积在基材表面上, 扩大阴极面积,加速磷化过程。

钢铁磷化工艺

预处理

AA6063铝合金着色 Zr 无铬转化膜及其电化学性能

AA6063铝合金着色 Zr 无铬转化膜及其电化学性能陈廷益;路文;李文芳;付业琦【摘要】The zirconium salt as main raw materials,chrome-free chemical conversion treatment was carried out on AA6063 aluminium alloy at room temperature.Through the analysis of SEM,XRD and electrochemical test,the properties of the chrome-free conversion coating were studied.The results show that zirconium coating grows from needle like small cell structure to large round cell,and then develops to uniform black and grey conversion coating;the thickness of zirconium coating is about 8.79μm,which is mainly composed of KZrF3 (OH)2 ·H2 O and KZrF3 O·2H2 O;the corrosion resist-ance of the zirconium coating is improved by hundreds times than aluminium alloy,and is equivalent to chrome conversion coating;the corrosion resistance of zirconium coating has a certain relationship with post treatment process,the coating structure equivalent circuit is R 1 +C2/R 2 +M3 .%以锆盐为主要原料,实现常温下对 AA6063铝合金的无铬化学转化处理。

铝合金表面钛_锆转化膜的着色及性能优化_易爱华_5_1_2盐雾腐蚀分析_83_8

华南理工大学博士学位论文第五章 转化膜耐蚀性能的电化学分析耐蚀性能是转化膜非常重要的性能之一,本章将利用极化曲线、盐雾试验和电化学交流阻抗谱对转化膜的耐蚀性能进行研究,同时对转化膜的耐蚀机理也进行了初步讨论。

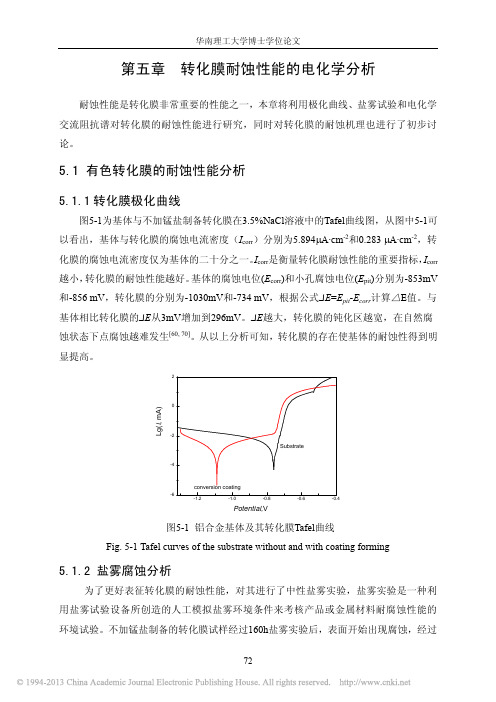

5.1 有色转化膜的耐蚀性能分析5.1.1转化膜极化曲线图5-1为基体与不加锰盐制备转化膜在3.5%NaCl 溶液中的Tafel 曲线图,从图中5-1可以看出,基体与转化膜的腐蚀电流密度(I corr )分别为5.894μA·cm -2和0.283 μA·cm -2,转化膜的腐蚀电流密度仅为基体的二十分之一。

I corr 是衡量转化膜耐蚀性能的重要指标,I corr 越小,转化膜的耐蚀性能越好。

基体的腐蚀电位(E corr )和小孔腐蚀电位(E pit )分别为-853mV 和-856 mV ,转化膜的分别为-1030mV 和-734 mV ,根据公式ΔE =E pit -E corr 计算△E 值。

与基体相比转化膜的ΔE 从3mV 增加到296mV 。

ΔE 越大,转化膜的钝化区越宽,在自然腐蚀状态下点腐蚀越难发生[60, 70]。

从以上分析可知,转化膜的存在使基体的耐蚀性得到明显提高。

-1.2-1.0-0.8-0.6-0.4-6-4-202Potential,V L g (i , m A )conversion coatingSubstrate图5-1 铝合金基体及其转化膜Tafel 曲线Fig. 5-1 Tafel curves of the substrate without and with coating forming5.1.2 盐雾腐蚀分析为了更好表征转化膜的耐蚀性能,对其进行了中性盐雾实验,盐雾实验是一种利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

不加锰盐制备的转化膜试样经过160h 盐雾实验后,表面开始出现腐蚀,经过第五章转化膜耐蚀性能的电化学分析240h实验后的腐蚀面积约为总面积的50%,说明有色转化膜具有很好的耐蚀性能,但与传统的铬酸盐转化膜(盐雾实验160h无腐蚀)相比有一些差距。

金属转化膜

如硫酸和硝酸(5%)混合酸、H2O2 或FeCl3 等均可提高除灰效果。

(4) 阳极氧化:硫酸阳极氧化、铬酸阳极氧化、硬质阳极氧化、 特殊阳极氧化。

A. 硫酸阳极氧化:硫酸法直流阳极氧化是最广泛使用的方法。氧化膜无色透 明,可接受各种着色处理。封孔性能较好,可以做耐蚀防护层。电源以直流 电最普通,一般是15~20V。在所有影响因素中,硫酸浓度和操作温度起主导 性作用。在较低硫酸浓度和温度下氧化时,可以得到较厚和较硬的膜。

耐蚀性,但其防护性仍然较差,所以氧化后还需进行皂 化处理、浸油或在铬酸盐溶液里进行填充处理。

6.2.2铝及铝合金的化学氧化 (1)化学氧化原理

把A1浸入水中就可以使天然氧化膜加厚,发生下列反应,并生成Al2O3

薄膜:

Al A13+ +3e 2H2O + 2e 2OH + H2 (1) (2)

B. 铬酸阳极氧化:铬酸膜较薄,大致为0.5~1.25μm,可能由于膜中

留有铬酸根,具有很好的耐蚀防护性能。氧化膜颜色从灰白到深灰色,难 染色,膜较软,耐磨性不如硫酸氧化膜;膜的孔隙度较低,不作封孔也可

使用。适于尺寸容差小和表面光洁度高的零件,在飞机制造和机械制造业

理剂;

(3) 开发研制不产生污染的化学处理剂;

(4) 开发研制能简化工艺、缩短流程的化学处理剂; (5) 开发研制应用于大型构件的化学处理剂;

(6) 开发具有更致密、保护性能更好的转化膜;

(7) 开发具有更高硬度、更耐磨的转化膜; (8) 开发具有特殊功能的转化膜。

6.2化学氧化

化学氧化是指金属表面与介质中的阴离子发生氧化反应生

金属转化膜的生成:

mM + nAz-→ MmAn + nze

2011电镀工艺学第10章转化膜

盐酸(HCl,0.1mol/L)

0.8ml

磷化后处理

磷化后,可根据工件的用途进行后处 理,以提高磷化膜的抗蚀性能。磷化膜后 处理通常采用填充和封闭处理。填充处理 的工艺规范见表10.5:

磷化膜的封闭可用涂漆或锭子油,当使 用锭子油封闭时,油温为105~110℃,将 零件浸渍5~10分钟即可。

磷化膜填充处理工艺

磷化膜性能

磷化膜的颜色随着基体材料及磷化工艺 的不同由暗灰到黑灰色。磷化膜的主要成 分是磷酸盐和磷酸氢盐。

磷化膜在金属的冷变形加工的制造业中 能较好地改善摩擦表面的润滑性能,能减 少加工裂纹和表面拉伤,延长工具和模具 的使用寿命;

磷化膜在大气条件下较稳定,本身的

耐蚀性并不高,但磷化膜经封闭填充、浸 油或涂漆处理,能进一步提高其耐蚀性。

四合一磷化:所谓“四合一”磷化是将 除油、

除锈、磷化和钝化四个工序综合在一个槽中进行, 采用这种工艺可简化工序,减少设备和作业面积, 缩短工时,提高劳动生产率,降低成本,便于实 现机械化和自动化生产。用此法获得的磷化膜均 匀、细致,有一定耐蚀性和绝缘性。

电化学磷化:用电化学方法促进磷化

过程方面作过大量研究,但在工业上应用 还不成熟,一般电化学磷化可简化处理液 成分,避免氧化剂作促进剂时的弊病(如 生产过程产生有毒气体、溶液稳定性差、 泥渣量大、成本高),在低温条件下快速 获得很薄而高性能的磷化膜。

转化膜

所谓转化膜是指金属表面的原子层与某些介 质的阴离子反应生成的膜。转化膜主要有以下几 类:

1. 磷酸盐膜,其成膜过程称为磷化。 2. 氧化物膜,其成膜过程称为氧化,对钢铁零件 的氧化又称为“发蓝”或“发黑”。

3. 金属着色膜,在金属的表面采用不同的方法得 到有色膜层,如:铜、锌、镍、不锈钢等的着色。

第八章 化学转化膜技术

钢铁高温氧化的反应机理

钢铁化学氧化

铁在热碱溶液和氧化剂——亚铁酸钠

3Fe+NaNO2+5NaOH=3Na2FeO2+H2O+NH3↑ 亚铁酸钠——铁酸钠

6Na2FeO2 +NaNO2+5H2O = 3Na2Fe2O4+ 7NaOH +NH3↑ 铁酸钠与亚铁酸钠相互作用生成四氧化三铁 Na2Fe2O4+Na2FeO2+2H2O=Fe3O4+ 4NaOH

质量浓度 /g•L-1 50~100 10~50 10~50 10~100 50~100

100~200 50~100 12~25

温度 /℃ 室温

室温

室温

室温

时间 /min 5~10

生成的 有色盐 铁氰化钾

5~10 普鲁士蓝

5~10 铬酸铅

5~10 氧化钴

有机颜料着色

铝合金着色

物理吸附和化学反应共同作用 ➢ 氧化铝与染料分子上的磺基形成共介键。 ➢ 氧化铝与染料分子上的酚基形成氢键。 ➢ 氧化铝与染料分子形成络合物。

铝合金着色

物理吸附作用:无机颜料分子吸附于膜微孔。

无机颜料着色用颜料有两种:经过阳极氧化 的金属在两种颜料中交替浸渍,直至两种颜 料反应生成需要的颜色为止。

色调不鲜艳,与基体结合力差,但耐晒性好。

铝合金着色

无机颜料着色工艺

颜色 红色 蓝色 黄色 黑色

溶液 组成 醋酸钴 铁氰化钾 亚铁氰化钾 氯化铁 铬酸钾 醋酸铅 醋酸钴 高锰酸钾

金属Cu与H2SeO3发生氧化还原反应,生成黑色 的硒化铜膜,同时伴随副反应,生成CuSeO3及 FeSeO3: 3Cu + 3H2SeO3 →CuSe ↓+2CuSeO3 + 3H2O

表面技术概论化学转化膜

第三十六页,编辑于星期五:二十二点 五十三 分。

氧化膜的生成是两个不同过程同时进行的结果:

一个是电化学过程,它产生氧并与铝作用生成Al2O3, 另一个是化学过程,生成的Al2O3膜被电解液溶解成 为多孔层。

第三十八页,编辑于星期五:二十二点 五十三 分。

3.阳极氧化膜的封闭 氧化膜多孔,活性高,吸附性很强,容易被污染或被腐

蚀介质侵入,氧化后的膜层要通过封孔才能达到最好的耐蚀 效果。

封孔一般是使膜层在热水(95℃以上)中水化,使 Al2O3,成为Al2O3·H2O后体积膨胀,使膜孔堵塞, 膜层失去活性,从而大大提高耐蚀性。

5.柔韧性 膜的脆性直接随厚度增加而增加,膜的性质类似晶体,

稍加弯曲便趋于破裂,但在一定范围内它们都是有弹性的, 裂纹极细,除非剧烈变形,不会显著影响膜的保护性能。在 较高温度下,使用交流电进行氧化可获得弹性较好的膜层。

第四十三页,编辑于星期五:二十二点 五十三 分。

6.耐蚀性 阳极氧化膜对制件具有防护性能。

二、化学转化膜----磷化膜

1.磷化膜:由金属表面与稀磷酸及磷酸盐溶液接触而形成 的。

2.钢铁磷化膜形成基本原理

磷化膜的形成: 金属浸入热的稀磷酸溶液中,会生成一层磷酸亚铁(锌、

铝等)膜。

第十页,编辑于星期五:二十二点 五十三分。

第十一页,编辑于星期五:二十二点 五十三分。

磷化膜可在很多金属表面上形成,而以钢铁磷化处理应用 最广。

根据不同用途,阳极氧化膜可赋予表面防护、装饰性、 耐磨性、绝缘、隔热、光学性能等。

转化膜

85~100

95~100

90~95

时间/MIN

5~8

8~10

8~10

表1-2 铝及铝合金酸性铬酸盐化学氧化溶液配方及工艺条件

组成物的质

量浓度

/G·L-1

1

配方编号 2

磷酸

10~15 50~60

铬酐

1~2

20~25

氟化钠

3~5

氟化氢氨

3~3.5

磷酸氢二氨

2~2.5

硼酸

0.6~1.2

铁氰化钾

重铬酸钾

温度/℃

3Cu + 3H2SeO3 ---> CuSe + 2CuSeO3 + 3H2O

3.氧化膜的后处理 钢铁工件通过化学氧化处理,得到的氧化膜其防

护性仍然较差,所以氧化后还需进行皂化处理、浸油 或在铬酸盐溶液里进行填充处理。

4.不合格氧化膜的退除 不合格氧化膜经脱脂后,在10~15%(体积分数)

的HCl或H2SO4中浸蚀数秒或数十秒即可退除,然后 可再重新氧化。

根据处理温度的高低,钢铁的化学氧化可分 为高温化学氧化法和常温化学氧化法。这两种 方法所用处理液成分不同,膜的组成不同,成 膜机理也不同。

1.钢铁高温化学氧化(碱性化学氧化)

<1>高温化学氧化是传统的发黑方法,一般是在强 碱溶液里添加氧化剂(如硝酸钠和亚硝酸钠), 在140ºC左右的温度下处理15~90分钟,生成以 Fe3O4为主要成分的氧化膜,膜厚一般为0.5~ 1.5微米,最厚可达2.5微米。氧化膜具有较好的 吸附性,氧化膜很薄。对零件尺寸和精度几乎没 有影响。

化学反应机理为:

3Fe+NaNO2+5NaOH-->3Na2FeO2+H2O+NH3

电镀工艺课件 转化膜(金属的氧化、磷化、着色)

• 氧化膜的特点 • 溶液配制 • 工艺流程 • 钝化处理和浸油处理 • 钢铁的常温发黑工艺 • 不合格氧化膜的退除

一、概述

钢铁的氧化处理:通常是在含有氧化剂 (硝酸钠或亚硝酸钠)的氢氧化钠溶液 中,接近沸点的温度下进行的。它使制 品表面生成一层均匀的蓝黑到黑色的磁 性氧化膜(四氧化三铁)转化膜。金属 上的转化膜(四氧化三铁)是由氧化物 从金属/溶液界面液相区的饱和溶液中结 晶析出的。钢铁的氧化也称发黑或发蓝。

• 镁及其合金转化膜。

§10.2 铝及其合金的氧化、着色

➢铝及其合金的氧化 ➢铝及其合金的着色 ➢阳极氧化膜的封闭 ➢阳极氧化膜的耐蚀性检测 ➢不合格阳极氧化膜的退除

一、铝及其合金的氧化

自然氧化膜:极薄,0.01~0.02微米, 非晶,疏松多孔,不均匀,抗蚀能力 差,易污染

铝及其合金的氧化

化学氧化 阳极氧化

+++ +++

氧化膜孔中的电渗液流示意图

二、铝及其合金的氧化膜的着色

着色

化学染色法 电解着色法

化学染色 法

• 概念:使有机染料或无机染料通 过化学吸附、物理吸附作用被吸 附在膜层的孔隙内,使氧化膜呈 现不同色彩。

• 特点:膜的颜色容易被擦掉,耐 光性差,色艳

电解着色 法

• 概念:是把经过阳极氧化的制件 浸入含有重金属盐的电解液中, 通过交流电的作用,发生电化学 反应,使进入氧化膜微孔中的重 金属离子被还原为金属原子,沉 积于孔底阻挡层上而着色。

转化膜的应用

• 铝的阳极氧化膜; • 铝、锌、镉上的铬酸盐膜; • 钢铁上的磷酸盐膜; • 钢铁上的发蓝膜等。

转化膜的应用

• 此外,还有如普通钢上的草酸盐膜,可 作为涂装时的前处理层。它能有效地保 护基体不受亚硫酸腐蚀;

常用零件表面处理工艺(一)

表面处理的概念

表面处理技术的分类 常见的表面处理方法 常用材料的表面处理方法

一、表面处理概念

利用现代物理、化学、金属学和热处理等学科的边缘性新技术来 改变零件表面的状况和性质,使之与心部材料作优化组合,以达到预 定性能要求的工艺方法,称为表面处理。

二、表面处理技术的分类(按工艺特点)

注意:

无论是发黑处理还是磷化处理,在处理之前均首先需对零件表面 要预处理(彻底的除锈),对于未预处理的零部件即使发黑处理或者 磷化处理也会在后续工作中使零件表面出现生锈或腐蚀的现象。

3.3.2 不锈钢着色 随着不锈钢的应用普及,不锈钢着色工艺需求逐步得到重视,目前不锈钢

不仅可以着黑色,还可以得到蓝色、绿色、褐色、橙色等颜色。 3.3.2.1 不锈钢着黑色

不锈钢着黑色主要应用于光学小光场合,着色方法有铬酸浴熔融法、铬酸盐 化学氧化法、硫化法。

3.3.2.2 不锈钢着彩色

不锈钢表面去除氧化膜厚,采用铬酸-硫酸等溶液处理,可以得到不同的颜色,膜的颜色随厚 度变化而变化,同时与材料的成分和表面处理方法有一定关系。

常用不锈钢中,奥氏体不锈钢最适合着色处理;而铁素体由于着色溶液有腐蚀倾向,得到的 色彩不如前者鲜艳;马氏体耐腐蚀性能更差,仅能得到灰黑或黑色的表面。

彩色奥氏体不锈钢

彩色铁素体不锈钢

马氏体不锈钢

奥氏体不锈钢

其显微组织为奥氏体,它是在高铬不锈钢中添加适当的镍(镍的质量分数为8%~25%)而形 成的,具有奥氏体组织的不锈钢。奥氏体型不锈钢以1Cr18Ni9Ti合金为基础,在此基础上随着不

同的用途,发展成铬镍奥氏体不锈钢系列,这类不锈钢的国家标准牌号有1Cr17Mn6Ni15N、

灰白色至黑色

八转化膜(12)

3. 转化膜技术的分类

1) 按其形成机理:化学转化膜和电化学转化膜; 2) 按其成分:氧化膜、磷酸盐膜、铬酸盐膜、草酸盐膜; 3) 按其用途:防护膜、装饰膜及功能性膜(耐磨、减摩、润滑等);

第二节 磷 化

把金属放入含有锰、铁、锌的磷酸盐溶液中进行化学处理,使金属表面 生成一层难溶于水的磷酸盐保护膜的方法。

氧化膜的致密度取决于形核速度与晶体长大速度之比。比值越大,膜 层越致密;反之,则晶粒粗大、疏松,膜层也越厚。

2 钢铁化学氧化工艺规范

表 11-1 碱性化学氧化溶液成分和工艺条件

成分(g/1)和工艺条件

1

2

氢氧化钠(NaOH)

600~700 600~700

亚硝酸钠(NaNO2) 磷酸三钠(Na3PO4) 重铬酸钾(K2Cr2O7) 温 度(℃)

120 50

温 4

30~40 80~100

பைடு நூலகம்1~2

3~7

5~7.5

常 5 40~65

50~100

温 6

50~70 80~100

4~8 3~4.5

0.2~l

3~4

4~6

94~98 15~20

88~95 8~15

55~65 20

60~70 10~15

20~30 30~45

15~35 20~40

磷化速度快,膜较厚, 磷化速度快,溶液稳 生产成本低,溶液稳定;

2.转化膜的性质和用途

1) 防护:转化膜化学稳定性高,可提高金属表面防腐性能。 2) 装饰:利用转化膜鲜艳的色彩,提高产品外观质量。 3) 过渡层:转化膜对金属和涂料结合力强,可作涂层打底层。 4) 耐磨:高硬度转化膜可提高金属的耐磨性。 5) 减摩:摩擦系数小的转化膜可减小金属摩擦力和磨耗。 7) 电绝缘性:某些转化膜可作为电工金属材料的表面绝缘膜。

铝合金的阳极氧化及电解着色工艺

铝合金的阳极氧化及电解着色工艺铝合金阳极氧化电解着色是铝合金表面处理中重要的方法之一。

将铝合金置于适当的电解液中作为阳极通电处理,表面会生成厚度为几个至几十个微米的阳极氧化膜,氧化膜的表面是多孔蜂窝状的。

上世纪60年代,人们开始利用氧化膜的多孔性,将阳极氧化和电沉积技术相结合发明了电解着色技术。

铝合金阳极氧化电解着色技术最初起源于欧洲,由于该工艺操作简便、工艺简单、成本低廉,广泛应用于汽车、航空、造船、机械、建筑和日常生活等多方面。

我国的电解着色技术开始于上世纪80年代,一直以来都是镍盐、锡盐电解着色工艺,由于颜色单一、着色液的稳定性和分散性差等问题一直没有得到很好解决,而且随着时代的进步,工业上对电解着色的工艺条件和应用要求越来越高,为了满足市场的需要,鑫申金属研究人员一直在做着不懈的努力。

1.1铝的性能和用途铝(Afumin um)是自然界中分布最广,储量最多的元素之一,广泛分布于岩石、泥土和动、植物体内,其含量约占地壳总质量的8.2%,仅次于氧和硅,比铁(约占2.1%)、镁(约占2.1%)和钛(约占0.6%)的总和还要多川。

1854年,法国化学家德维尔把铝矾土、木炭、食盐混合,通人氯气后加热得到Na CI,AIC13复盐,再将此复盐与过量的钠熔融,得到了金属铝。

这时的铝生产工艺复杂,成本高,应用非常有限,直到1886年,美国的豪尔和法国的海朗特,分别独立地电解熔融的铝矾土和冰晶石的混合物制得了金属铝,奠定了今天大规模生产铝的基础。

一个世纪的历史进程中,铝的产量急剧上升,到了20世纪60年代,铝在全世界有色金属产量上超过了铜而位居首位,它的用途涉及到许多领域,大至国防、航天、电力、通讯等,小到锅碗瓢盆等生活用品。

材料表面工程技术-8转化膜与着色技术

成膜过程及加速所用

磷化过程不仅是化学过程,而且还有电化学过程。难溶性 磷化过程不仅是化学过程,而且还有电化学过程。 磷酸盐的沉积发生在微阴极区, 磷酸盐的沉积发生在微阴极区,而阳极极化处理效果却相 反。 随着温度的上升,速率亦相应增大,最后达到最大值。表 随着温度的上升,速率亦相应增大,最后达到最大值。 面越粗糙,晶核数就越多,成膜速度也越快。 面越粗糙,晶核数就越多,成膜速度也越快。溶液性质不 其相界面的扩散系数、 同,其相界面的扩散系数、溶液成分进入晶格时结晶的排 列情况以及催化作用和抑制作用也不同。 列情况以及催化作用和抑制作用也不同。 磷化处理到一定时间以后,成膜速度降低到零, 磷化处理到一定时间以后,成膜速度降低到零,膜的形成 和溶解达到平衡。 和溶解达到平衡。磷化膜的形成并不是在停止放氢时就停 止了,而是在细孔中进一步形成。在停止放氢的一瞬间, 止了,而是在细孔中进一步形成。在停止放氢的一瞬间, 膜的孔隙率仍占金属总面积的3 ~20%, %,只有在某一时间 膜的孔隙率仍占金属总面积的3%~20%,只有在某一时间 以后(大约10min) 孔隙率才达到0.5 的恒定值。 10min), 0.5% 以后(大约10min),孔隙率才达到0.5%的恒定值。

特点: 特点

由于化学转化膜是金属基体直接参与成膜反应而成 的,因而膜与基体的结合力比电镀和化学镀膜层大的多。

mM + nA Z − → M m A n + nze

其中: 表面金属 表面金属, 介质中价态为z 其中:M—表面金属,AZ- —介质中价态为z的阴离子

注 :上述反应式是化学转化膜反应的基本形式,具体的

转化膜形成过程要复杂的多,一般都包含多步化学反应和电 化学反应,也包含多种物理化学变化过程。其反应产物也不 像式中那样单一,而是要复杂的多。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直流电

电化学过程:生成Al2O3

化学过程:溶解形成多孔层

转化膜与着色技术

氧化膜的生长过程及规律:

(1)曲线AB段:通电后数秒钟内,在铝 表面形成连续、无孔的氧化铝膜(阻挡层, 其硬度比多孔层高),电压急剧上升;

(2)曲线BC段:随电压上升和溶解作用增 大,膜层局部被溶解或被击穿,产生了孔穴, 氧化膜的电阻下降,电压随之下降,使反应 继续进行;

转化膜与着色技术

8.1 转化膜的基本特性及用途

1、转化膜的形成方法

定义:

通过化学或电化学方法,使金属表面形成稳定的化合物膜层而不改变其金 属外观(形状及几何尺寸)的一类技术。

形成方法:

将金属工件浸渍于处理溶液中,通过化学或电化学反应,使被处理金属表 面发生溶解并与处理溶液发生反应,在金属表面上形成一层难溶的化合物膜层。

防护 冷作、耐磨、润滑、电绝缘

转化膜与着色技术

(2)薄膜磷化 处理时间较短 用途:

涂装底层 (3)转化型磷化

转化膜与着色技术

3、磷化膜的结构

无定型、结晶型 多层结构,但无明显界面(结合力良好) 多孔结构

转化膜与着色技术

4、磷化膜的性质

磷化膜一般需配合其他表面处理技术。

转化膜与着色技术

8.4 化学氧化

2、成膜过程及加速作用

影响成膜的因素: 温度 表面粗糙度 溶液成分 搅拌

加速作用: 加入氧化剂 加入电位比铁高的金属离子 超声波

转化膜与着色技术

二、钢铁磷化工艺

1、预处理

表面调整(表调): 机械方法 化学方法(钛盐活化)

转化膜与着色技术

2、磷化

(1)厚膜磷化 (通常)较长时间高温磷化 用途:

-

铝是两性金属: 既能溶于酸,生成Al+ 又能溶于碱,生成H2Al03-

在一定的pH值范围内,铝的水合氧化物是稳定的。

铝在大气中会自然形成非晶态的氧化铝膜,厚度为4—5nm。这 层膜不致密,耐腐蚀性差,故需要进行阳极氧化。

转化膜与着色技术

阳极氧化体系: 电解液:硫酸溶液 阳极:铝制品 阴极:其它材料(Sb、Al等)

重要技术特征:

基体金属发生溶解、参与反应

形成难溶的化合物膜层

不改变金属外观(外形)

转化膜与着色技术

2、转化膜的性质和用途

(1)用于防护和装饰转 (2)提高涂膜与基体的结合力 (3)耐磨减摩 (4)适用于冷成形加工 (5)电绝缘性

转化膜与着色技术

3、转化膜技术的分类

按形成机理: 化学转化膜-磷化膜、铬酸盐钝化膜、草酸盐膜、化学氧化膜 电化学转化-阳极氧化膜

(3)曲线CD段:电压趋于平稳,阻挡层厚度不再变化;随着时间延长,形成 孔隙及孔壁,氧化膜变成导电的多孔层结构;当膜的化学溶解速率等于膜的生 成速率时,膜层便达到一定的极限厚度而不再增加。

转化膜与着色技术

二、铝阳极氧化膜的组成与结构

多孔膜为细胞状结构。 采用铬酸、磷酸、草酸和硫酸得

到的阳极氧化膜,结构完全相同。

按成分: 氧化膜、磷酸盐膜、铬酸盐膜、草酸盐膜

按用途: 功能性膜:耐磨、减摩、润滑、电绝缘、冷成形加工、涂层基底等 防护性、装饰性膜

转化膜与着色技术

8.2 磷化

磷化膜是由金属表面与稀磷酸及磷酸盐溶液接触而形成的。 磷化膜可在很多金属表面上形成,而以钢铁磷化处理应用最广。 钢铁磷化膜分类:

按厚度:厚膜、薄膜 按磷化膜的形成方式:假转化型磷化、转化型磷化 按处理溶液成分:锰系、锌系、锌一锰系、锌一钙系磷化 按处理温度:高温、中温、低温和常温(室温)磷化等。

轻金属材料重量轻、导电导热性好,但耐腐蚀性差(容易产生晶间 腐蚀),耐磨性比较低。

通过阳极氧化处理,可在其表面生成一层厚度达几十到数百微米 的氧化膜。

阳极氧化膜可赋予表面防护、装饰性、耐磨性、绝缘、隔热、光 学性能等。

铝及其合金的阳极氧化技术开发最早、应用最广。

转化膜与着色技术

一、电化学氧化机理

特点: 成本低,设备简单,处理方便,使用范围广泛。

适用范围: 铝、铜、钢铁、锌、锡、镉等金属及其合金。

目的: 获得不同性能、不同颜色的氧化膜。

转化膜与着色技术

一、钢铁的化学氧化

俗称发蓝处理,发黑处理 膜的主要成分为Fe304 氧化膜防护性能较差,需通过用肥皂或重铬酸钾溶液处理,或者

进行涂油处理。 常用于机械零件、精密仪器与仪表、武器和日用品的防护与装饰。 氧化在碱性溶液中进行,氧化后没有氢脆影响。

转化膜与着色技术

碱性氧化法:常用强碱溶液。

转化膜与着色技术

为了得到较厚和耐蚀性较好的膜层,常使用两种溶液对制件进行 两次氧化。第一槽主要是形成晶核,第二槽主要是加厚膜层。

氧化后采用肥皂、重铬酸钾等进行钝化处理,以提高膜层性能。

转化膜与晶态的氧化膜,但这层膜厚度一 般只有4~5 nm,防护性低。

转化膜与着色技术

一、钢铁磷化膜形成基本原理

1、磷化膜的形成 一般是在磷酸盐溶液中进行。

转化膜与着色技术

反应过程(假转化型磷化):

第一阶段:

第二阶段: 主要过程:

转化膜与着色技术

假转化型磷化: 磷化膜的金属离子主要由溶液提供。

转化型磷化:(铁系磷化) 磷化膜的金属离子主要由基体转化提供。

转化膜与着色技术

8 转化膜与着色技术

转化膜与着色技术

教学目的和要求

学习磷化、化学氧化、电化学氧化等转化膜 技术的基本原理,重要转化膜的基本特性及用 途。

重点:铝合金阳极氧化。

转化膜与着色技术

前言

表面转化膜与着色技术是材料表面工程技术中的重要分支之一,具 有长久的历史,应用非常广泛。

表面转化膜与着色技术的主要用途: 防护 提高基体与涂层间的结合力 表面装饰性 表面特殊性能

转化膜与着色技术

三、阳极氧化工艺

1、预处理(P164) 脱脂、碱蚀

2、氧化 增加电压及电流密度、降低溶液(槽液)温度及浓度,可增加膜的生

长速率(膜厚)。

(1)防护装饰性的阳极氧化 膜厚:8-20μm

选择适当的溶液可以得到具有一定防护价值的化学氧化膜。

转化膜与着色技术

工业上的化学氧化处理采用碱性溶液加适当的抑制剂。 M.B.V法 碱性化学氧化膜层组成(体积分数)为:

75%Al203·H20+25%Cr203·H20

转化膜与着色技术

8.6 电化学氧化

电化学氧化习惯称为阳极氧化,普遍用于轻金属材料的表面处理。