影响自动配煤系统配煤精度的因素及控制措施

影响自动配煤系统配煤精度的因素及控制措施

影响自动配煤系统配煤精度的因素及控制措施文章结合酒钢焦化厂备煤工段的两套自动配煤系统的生产运行情况,分析影响自动配煤系统配煤精度的因素,提出具有针对性的控制措施。

标签:配煤精度;自动配煤系统;皮带秤;影响因素1 引言随着一系列大高炉的陆续建成、投产,高炉对焦炭质量要求进一步提高的现状,造成优质炼焦煤资源短缺的问题更加突出。

同时炼焦煤成本不断上升,钢铁行业利润持续下滑,对此作为钢铁联合企业下属的焦化厂,面临着在保证焦炭质量的前提下,进一步降低配煤成本的任务。

通过扩大炼焦煤资源、优化配煤结构,找到了降低配煤成本的方向。

而进一步优化的配煤结构,需要通过自动配煤系统来控制执行,因此配煤精度就显的尤为重要,关系着焦炭质量的稳定及配煤成本的有效控制。

因此了解影响自动配煤系统配煤精度的因素,可以制定相关的控制措施,从而有效的稳定配煤精度。

2 酒钢焦化厂自动配煤系统简介2.1 1-4#焦炉自动配煤系统1-4#焦炉自动配煤系统主要有恒速电子皮带秤、圆盘给料机、工控机、PLC 控制柜、现场仪表、给料机变频器组成。

操作人员向工控机输入配煤比,工控机依据设定的配煤比进行信号处理后控制给料器变频器变频,从而控制圆盘给料机的给料速度。

电子皮带秤的称重传感器将检测到的重量信号转换为电信号,并将电信号上传给工控机与现场仪表。

现场仪表对电信号与变频器信号进行处理以后,显示瞬时流量、累积量。

工控机对收到电信号、变频器信号进行处理,将处理结果与设定值进行对比后控制变频器变频,调整圆盘给料机的转速,使得实际配煤比在设定配煤比的±1%范围内,最终实现工控机闭环对自动配煤系统的控制。

2.2 5-6#焦炉自动配煤系统5-6#焦炉自动配煤系统主要有称重给料机、现场仪表、工控机、PLC控制柜、给料机变频器组成。

操作人员向工控机输入配煤比,工控机将配煤比参数传递到现场仪表,现场仪表控制称重给料机给料。

电子皮带秤的称重传感器与测速传感器分别将检测到的重量信号、速度信号上传给现场仪表。

影响大容积筒仓配煤准确度的因素及控制方法

新区焦化配煤系统生产能力为 900~1000t/h, 当某一煤种配比超过 15%时,单个漏嘴下煤量已无 法满足正常生产,需开启第二个漏嘴下煤。由于自 动配煤系统只对单个漏嘴进行控制调节,且称重传 感器称重的是皮带输送煤量总和,导致双漏嘴下煤 时控制系统无法调节圆盘、称重传感器无法区分漏 嘴,使实际下煤量波动较大,造成配煤准确度下降。 2.2 改进措施

FactorsAffectingAccuracyofCoalBlendinginLargeCapacity SilosandControlMethods

WeiXin,LiHai-long,XingGang

(CokeChemicalEngineeringBranchCo.ofInnerMongoliaBaotouSteelUnionCo.,Ltd.,Baotou014010, InnerMongoliaAutonomousRegion,China)

与现阶段储配一体化筒仓被广泛采用的每单个 漏嘴使用一套自动配煤系统的方式不同,包钢新区 焦化筒仓采用的是每 3个漏嘴为一组共用一套自动 配煤称量系统。此种设计方式在投产初期各单种煤 配比较小时可正常生产,能够保证配煤准确度,但随 着后期配煤比的调整,当某一煤种配比增大,需开启 一组中的 2个漏嘴共用一套自动配煤系统配煤时, 这种方式无法有效调节实际下煤量,造成配煤准确 度下降。 2.1 原因分析

保证配煤质量的措施有

保证配煤质量的措施有燃煤发电是我国能源结构中重要的组成部分,而煤炭作为燃料,直接影响燃煤发电的安全稳定。

为了保证燃煤发电的安全运行,必须严格控制煤炭的质量,采取有效的措施预防煤炭质量问题可能带来的影响。

本文将介绍保证煤炭质量的措施。

1.严格执行煤炭质量标准为了确保煤炭质量的可靠性和稳定性,投标方应制定煤炭质量控制方案,执行与煤炭质量相关的国家标准和技术规范,并确保生产、供应和质量保管过程中的所有环节均符合标准要求。

同时,实施质量管理,建立质量控制记录,及时排除质量问题。

2.严格煤炭质量采样对煤炭原材料进行采样,是保持煤炭质量控制的重要环节。

采样应由专业人员按照国家标准采用正规工具进行。

同时,进行同步采样以保证采样质量的可靠性。

3.严格煤炭质量检测煤炭质量的检测应由具备相应资质的检测机构进行。

检验项目应满足国家标准和技术规范的要求,检验过程应严格按照相关检测标准执行,确保检测数据可靠,并及时对检测数据进行结果通报。

4.严格煤炭质量监控对煤炭质量实施全过程监控。

通过质量控制记录,记录和分析质量问题的原因,及时对问题进行处理,并根据分析结果修订和完善质量控制方案。

质量控制记录应决定煤炭供应商的资格,并对煤炭采购人员进行评估。

5.严格煤炭质量档案管理建立煤炭质量记录档案,及时记录煤炭质量检验结果,并建立煤炭供应商的煤炭质量档案,包括供应商名称、联系方式、销售领域、废弃煤渣等。

总之,煤炭质量是保证燃煤发电安全稳定的基础。

通过建立质量控制方案、全过程监控管理、煤炭质量档案管理等措施,能够有效预防煤炭质量问题,并保证煤炭质量的稳定。

配煤存在的问题

配煤存在的问题配煤存在的问题主要包括以下几个方面:1.配煤工艺设备不完善。

在工艺设计上如何保证配煤的准确、均匀考虑得不周。

如果磨头或库底没有专用配煤装置,或者与其他原料组分混在一起合用一个喂料装置,则在调整出磨生料碳酸钙滴定值时,入磨煤的量会随之上下波动,偏离配煤设计的目标值。

2.生料控制不严。

大多数水泥厂对入磨时的配煤管理重视不够,往往只注意生料的碳酸钙滴定值合格率的高低,而不考虑配煤的准确性;在加煤量发生波动时,调整不及时;对生料含煤量缺乏测定和控制项目;对二次配煤一般都没有质量技术考核指标;煤料流量测定次数极少,调整不及时。

3.煤炭行业整体技术水平较低。

尽管国内有几个先进的码头率先实现了配煤的自动化和现代化,但仍然有很多配煤场景还处于凭借经验配煤的阶段,缺乏系统的配煤理论指导。

4.生产规模小,难以获得规模效益。

除少数电厂外,专业配煤市场屈指可数,生产能力难以转化为生产量,国内配煤生产量仅能达到生产能力的60%左右。

5.配煤工艺落后,且没有专业的配煤和在线监测设备,质量控制系统难以实现,导致大多数港口配煤精度较低。

6.混配掺烧比例不当对机组安全性带来的负面影响。

现在越来越多的火力发电厂开始掺配一些非设计煤种,若掺配比例不当时,则锅炉燃烧不稳定,燃烧效率差,锅炉本体及辅助设备损耗增大,污染物排放量增加,给安全生产造成不利影响。

为了解决上述问题,需要采取一系列措施,包括改进配煤工艺设备、加强生料控制、提高煤炭行业技术水平、扩大生产规模、优化配煤工艺、合理控制混配掺烧比例等。

这些措施将有助于提高配煤的准确性和效率,保证煤炭资源的合理利用,同时也有助于提高火力发电厂的安全性和环保性能。

自动配煤机技术参数

自动配煤机技术参数(原创版)目录一、自动配煤机的概念与作用二、自动配煤机的主要技术参数1.配煤能力2.混合均匀度3.输送速度4.控制系统三、自动配煤机的应用场景四、自动配煤机的优势与不足正文一、自动配煤机的概念与作用自动配煤机是一种将不同种类、不同品质的煤进行混合,以满足锅炉燃烧需要的设备。

在煤炭供应紧张、煤种复杂的情况下,自动配煤机可以实现煤的优化搭配,提高燃烧效率,降低能源消耗,对节约能源、减少排放具有重要意义。

二、自动配煤机的主要技术参数1.配煤能力:自动配煤机的配煤能力决定了其生产效率,一般根据锅炉的燃烧需求和煤种的不同来选择合适的配煤能力。

2.混合均匀度:混合均匀度是衡量自动配煤机工作效果的重要指标,它直接影响到锅炉燃烧的效果。

自动配煤机应具有良好的混合性能,保证煤的混合均匀度达到要求。

3.输送速度:输送速度是自动配煤机的另一个重要参数,它决定了配煤机的生产效率。

输送速度过快或过慢都会影响生产效率,因此需要根据实际情况进行调整。

4.控制系统:自动配煤机的控制系统是其正常运行的核心,主要包括传感器、控制器、执行器等部件。

控制系统应具有良好的稳定性、可靠性和可操作性。

三、自动配煤机的应用场景自动配煤机广泛应用于火力发电厂、钢铁厂、化工厂等用煤较多的行业。

在这些行业中,自动配煤机可以实现煤的自动化配比,提高燃烧效率,降低能源消耗。

四、自动配煤机的优势与不足自动配煤机的优势主要体现在提高燃烧效率、降低能源消耗、减少环境污染等方面。

但是,自动配煤机也存在一些不足,如设备投资较大、维护成本较高、对煤的质量要求较高等。

自动配煤过程中若干问题的优化技改

自动配煤过程中若干问题的优化技改自动配煤是现代煤炭行业中的一项重要技术,它可以大大提高煤炭生产的效率和质量。

然而,在实际应用中,自动配煤系统还存在一些问题,例如配煤精度不高、设备故障率高等。

为了解决这些问题,需要进行优化技改。

首先,要提高自动配煤的精度。

目前,自动配煤系统的精度主要受到煤质的影响。

因此,可以通过优化煤质检测和分析技术,提高煤质检测的准确性和精度,从而提高自动配煤的精度。

同时,还可以采用更加先进的配煤算法,如模糊控制算法、神经网络算法等,提高配煤的精度和稳定性。

其次,要降低设备故障率。

自动配煤系统中的设备主要包括煤仓、输送机、称重传感器等。

为了降低设备故障率,可以采用更加可靠的设备,如采用高强度材料制造输送机和称重传感器,提高设备的耐用性和稳定性。

同时,还可以加强设备的维护和保养,定期检查设备的运行状态,及时发现和解决问题,避免设备故障对生产造成影响。

另外,还可以通过优化自动配煤系统的控制策略,提高系统的自适应性和鲁棒性。

例如,可以采用模糊控制算法,根据实时的煤质和配煤要求,自动调整配煤参数,实现更加精确的配煤。

同时,还可以加强系统的故障诊断和处理能力,及时发现和解决问题,保证系统的稳定运行。

最后,要加强自动配煤系统的安全性。

自动配煤系统中涉及到大量的电气设备和传感器,如果安全措施不到位,可能会对生产和人员造成安全隐患。

因此,需要加强系统的安全监控和管理,定期检查设备的安全性能,加强对操作人员的培训和管理,确保系统的安全运行。

综上所述,自动配煤系统的优化技改需要从多个方面入手,包括提高配煤精度、降低设备故障率、优化控制策略和加强安全性等。

只有通过不断的技术创新和优化改进,才能实现自动配煤系统的高效、稳定和安全运行,为煤炭行业的发展做出贡献。

自动配煤系统配煤精度的影响因素及控制

253随着科学与技术的持续发展,当前我国的大高炉大规模的进行生产运作,相关管理者投入了大量的人力物力资源,在产生了不错的经济效益的同时,对提高焦炭的质量问题进行了进一步的探讨。

众所周知,焦化厂作为钢铁联合企业的附属企业,在面对钢铁行业不景气的行情下对焦化厂产生了直接的影响,这主要是因为焦煤资源短缺,导致了炼焦煤成本增加,在技术受到限制的情况下使得钢铁行业所获得的利润减少。

因此急需找到有效降低炼焦煤成分的方法,而这些相关操作都需要经过自动配煤系统来进行。

1 焦化厂自动配煤系统简介当前比较常用的焦炉自动配煤系统主要可大致分为两种:1-4# 焦炉自动配煤系统和5-6# 焦炉自动配煤系统。

这两种焦炉自动配煤系统主要的区别是所需要的装备配给不同。

第一种1-4# 焦炉自动配煤系统首先需要相关操作人员输入配煤比的详细信息,因此工控机可以根据操作人员所设置的配煤比来进行深加工,把得到的配煤比信息转换成相关的信号输出到给料器变频器进行变频处理,依据所转换的频率的不同来变换圆盘给料机的给料速度。

下一步电子皮带秤的称重传感器需要把实际所检测到的重量信号转换成相应的电信号处理,从而传输到工控机和现场仪表。

最终由工控机将经过处理后所得到的相应数据结果反馈与一开始操作人员所设定的数值来进行比较,从而进一步控制处理变频器进行相应的变频,进而调整圆盘给料机的速率,将实际操作中的配煤比与所设定的配煤比之间的误差不超过±1%为基准。

另一种常见的5-6# 焦炉自动配煤系统也首先同样是由相关操作人员在工控机中输入所设置的配煤比,经由工控机的控制处理把详细的参数输出到现场仪表中去。

然后经由现场仪表控制称重给料机给料的标准。

主要的不同之处是在于操作进一步是由电子皮带秤的称重传感器与测速传感器来对重量信号和速度信号进行详细的测量之后再上传到现场仪表。

之后主要经由现场仪表进行相关的信号处理,然后将操作处理后的相关结果输入到工控机中去。

影响配煤比准确率的因素及解决方法

影响配煤比准确率的因素及解决方法牟彪【摘要】通过总结生产过程中影响配煤比准确率的各种因素,有针对性地提出相应的控制措施,为生产过程中提高并稳定配合煤配比准确率奠定基础,以期为降低炼焦原料成本、稳定焦炭质量提供指导.【期刊名称】《山西冶金》【年(卷),期】2015(038)006【总页数】2页(P62-63)【关键词】配合煤;配比准确率;配煤生产【作者】牟彪【作者单位】酒钢集团宏兴钢铁股份有限公司焦化厂,甘肃嘉峪关735100【正文语种】中文【中图分类】TQ520.62配合煤配比准确率是指配煤生产过程中单种煤实际配出量相对于设定配出量的实际完成情况,它是配煤生产过程中的一项重要指标,直接反映了各单种煤配出量的准确性以及配煤生产的总体控制水平。

控制好配煤比准确率对于降低炼焦原料成本、提高焦炭产品质量以及提高炼焦化产品回收率都有着重要的现实意义。

酒钢焦化厂1号—4号焦炉配煤系统自投入使用以来,管理技术及操作人员根据现场实际情况,总结影响配煤比准确率的各种因素,并提出相应的措施,将配合煤配比准确率误差控制在±1%以内。

1号—4号焦炉自动配煤装置主要由给料设备、称量设备和计算机控制系统三部分组成,主要由恒速电子皮带秤、圆盘给料机、工控机、现场仪表、给料机变频器等组成综合性的生产运转体系。

圆盘给料机将配煤槽中的煤料连续稳定地输送到电子皮带秤上,电子皮带秤的称重传感器自动测量给料机的瞬时流量并反馈给计算机控制系统,计算机控制系统按照给定的配比流量自动调节给料机的给料量,组成闭环配料系统[1]。

自动配煤系统在实际生产中具有调节灵活、操作方便、数据显示直观、自动化水平高、配煤比数据稳定等优点。

酒钢焦化厂配煤使用的单种煤中马克煤为原煤,其粒径在100 mm左右,有的甚至可达450 mm,特别是在西北地区冬季气温低、单种煤中水分高、煤料结成冻块,常混在正常的煤料中进入储煤槽,煤料粒径波动大,造成配煤比准确率降低。

提高自动配煤准确度+稳定配合煤质量

通过以上措施的实施,配合煤质量波动次数明显减少。使实际生产出的焦炭质量达到了预计的 焦炭质量目标,最终实现稳定和调高焦炭质量的目的。焦炭综合合格率由改进前的85%提高为改进 后的95%,效果显著。

5结束语

在一系列的改造之后,变频器正常运行,频率比较稳定,频率变化最高为+_2Hz,较以前有了明 显的提高,有利地保障了自动配煤准确度,使配合煤质量得到稳定。

2.2配煤设备

配煤设备主要由圆盘、加减套筒、刮料板及驱动装置构成。

2.2.1刮料板

煤从储煤槽放料口落下,直接落在旋转的配煤圆盘上,随着圆盘的转动,在圆盘的边上,由一 块可调节开度的刮料板控制圆盘上的给煤量,使其依次落在配煤皮带上。但由于刮料板与圆盘之间 的最小开度仍有400ram的距离,刮料板的可调节开度受限,对<lo%配比的单槽煤难以有效控制, 不能满足工艺控制要求。

・作者简介:张磊,邯钢焦化厂备煤车间,E-mail:z.hanglei6.TA@126.corn 收稿日期:2010-5-22

情况变化及时调整。数月后配比的变化基本稳定,将不同配比下的K2参数汇总,在配比改变的情况 下输人不同的K2参数。

3.2增加在线水分析仪

可以在核子称与圆盘下料口之间增加在线水分析仪进行在线水分测量,将测量的水分参与测量 的计算,消除水分对测量误差的影响。 由于在线水分析仪成本较高,我厂仅进行了参数调整,改造后,系统测量数值与实际跑盘测得 的数值基本相符。可以有效指导实际生产。

1

2影响因素 2.i料型 2.I.I配比的变化 邯钢焦化厂所配煤种主要为焦煤、肥煤、i13焦、瘦煤。由于来源地不同,煤质较杂,需要采用 不同的配比,以防止焦炭质量出现大的波动。在不同的配比下,通过检测核子称空带电压,发现实

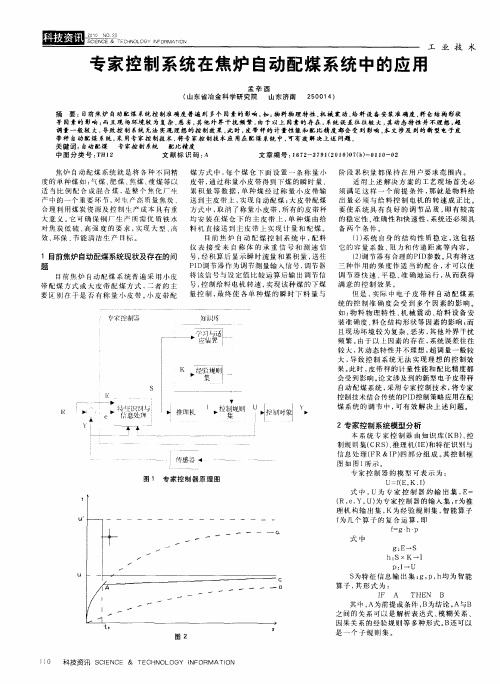

专家控制系统在焦炉自动配煤系统中的应用

焦炉 自动 配煤 系统 就 是 将 各 种 不 同精 度 的 单 种煤 如 : 气煤 、 煤 、 煤 、 肥 焦 瘦煤 等 以 适 当 比 例 配 合 成 混 合 煤 , 整 个 焦化 厂 生 是 产 中的 一 个重 要 环 节 , 牛 产 高 质量 焦 炭 、 对 合理 利 用 煤炭 资 源 及 控 制 生 产成 本 具 有 重 大意义 。 它可 确 保钢 厂 生 产 所 需 优 质铁 水 对 焦 炭 低 硫 、 强 度 的要 求 , 现 大 型 、 高 实 高 放 、 保、 环 节能 清 洁 生 产 目标 。

l j : 圆

— ; 。 。 。 。 。 。

工 业 技 术

专 家 控 制 系统 在 焦炉 自动 配 煤 系 统 中 的应 用

盂 辛 酉 ( 东 省 冶 金 科 学 研 究 院 山 东 济 南 2 0 1 ) 山 5 0 4

摘 要 :目前 焦 炉 自 动 配 煤 系统 控 制 准 确 度 普 遍 到 多 个 因 素 的 影 响 , : 料 物 理 特 性 、 械 震 动 、 料 设 备 安 装 准 确 度 、 仓 结 构 形状 如 物 机 给 料 等 因素的 影响 ; 而且 现 场环 境 较 为 复 杂 、 劣 , 他 外 界 干 扰 频 繁 。 于 以 上 因 素 的 存 在 , 恶 其 由 系统 误 差 往 往 较 大 , 动 态 特 性 并 不 理 想 , 其 超 调 量 一 般 较 大 , 致 控 制 系统 无 法 实现 理 想 的控 制 效 果 。 时 , 带 秤 的 计 量 性 能 和 配此 精 度 都 会 受 到 影 响 。 文 涉 及 到 的 新 型 电子 皮 导 此 皮 本 带 秤 自动 配 煤 系 统 , 用 专 家 控 削 技 术 , 专 家控 制 技 术 应 用在 配 煤 系统 中 , 采 将 可有 效 解 决 上 述 问题 。 关 键 词 :自动 配 煤 专 家控 制 系统 配 比精 度 中图 分类 号 : II Ti 2 文 献 标 识 码 : A 文章 编号 : 7 —3 9 ( 0 ) 7b - 1 -o 1 2 7 12 I o () o 1 6 o o 2

优化配煤系统来提高配煤准确度

煤炭与化工Coal and Chemical Industry第44卷第2期2021年2月Vol.44 No.2Feb. 2021化工工艺与工程优化配煤系统来提高配煤准确度李晶晶(河北峰煤焦化有限公司,河北峰峰056202)摘要:基于炼焦过程中配煤准确度会直接影响产品质量,提高炼焦配煤准确度对于降低焦炭成本有着重要意义,针对河北峰煤焦化公司自动配煤系统存在的诸如单种煤水分大、下料口堵料、空气炮使用频繁、皮带跑偏及配煤比例控制不稳定的问题,对该系统及工艺进行了 改进,即控制了来煤水分,优化了配煤比例,改造了下料口及电子秤皮带宽度,减少了皮带跑偏次数,加强了设备管理等。

改进后入炉煤硫分波动率由2019年的11.71 %减少为2020年的3.97%,配煤精准性得到有效提升,经济收益提升约76万元。

关键词:焦炭;炼焦;配煤;准确度;硫分中图分类号:TQ520.62文献标识码:B 文章编号:2095-5979 ( 2021) 02-0127-02Optimizing coal blending system to improvecoal blending accuracyLi Jingjing(Hebei Fengmei Coal Coking Corporation Ltd., Fengfeng 056202, China )Abstract : Based on the accuracy of coal blending in coking process will directly affect the product quality, improving the accuracy of coal blending is of great significance to reduce the cost of coke, in view of the problems existing in the automaticcoal blending system of Hebei Fengmei Coal Coking Corporation Ltd., such as large moisture content of single coal, material blocking at the feedingport, frequent use of air cannon, belt deviation and unstable control of coal blending proportion, thesystem and process were improved, that is, the moisture content of incoming coal was controlled, the proportion of coalblending was optimized, the feedingport and the belt width of the electronic scale was reformed, the number of belt deviationwas reduced, and the equipment management was strengthened. After improvement, the volatility of sulfur content of coal in furnace was reduced from 11.71% in 2019 to 3.97% in 2020. The accuracy of coal blending was effectively improved, andthe economic income was increased by about 76 000 yuan.Key Words : coke; coking; coal blending; accuracy; sulfur0引焦炭可起到还原剂、热源和骨架的作用。

保证配煤准确性的措施

保证配煤准确性的措施在煤炭企业的生产过程中,配煤准确性是一个至关重要的问题。

一旦配煤出现问题,不仅会对生产造成重大影响,同时还可能对环境造成污染等问题。

因此,为了保证配煤的准确性,企业需要采取一系列的措施。

1. 严格把关原材料品质煤炭企业需要对原料进行严格的把关,特别是对分析煤和基础煤的检测。

尽管价格更低廉,但短流程检测方法却偏离实际热值较远,且其分类属性评价方法不够准确,这对于后续的燃烧效率产生一定影响,同时也可能带来一定的安全隐患。

因此,企业需要充分了解原材料的生产来源、质量情况,并对原料进行严格的检测和筛选,确保原料的品质达到标准。

2. 建立科学合理的配煤方案企业需要制定科学合理的配煤方案,根据不同的需求,经过严格的计算和分析,选取合适的材料进行搭配。

同时在配比中合理地运用各种煤种的成分优势,以达到能效的最大化。

3. 使用先进的配煤系统企业需要引进先进的配煤系统,来帮助提升配煤的准确性。

配煤系统可以根据企业的具体需求,自动进行配料计算和称量,可以全面掌握原材料的情况,更加精确地计算配比。

并可以设置预警功能,避免因误差导致的煤质问题。

同时,也能够实现数据的传输和集中管理,方便后期统计分析。

4. 建立责任管理制度企业需要建立较为严谨的责任管理制度,在落实配煤措施的同时,由配煤班次的组长落实责任,对每个配煤环节进行监督,明确责任,约束管理,并持续进行配煤流程的改善。

同时需要建立一套完善的考核机制,以激励员工付出更好的工作表现。

5. 开展专业培训为确保配煤措施能够得以落地,企业应加强对从业人员的培训。

对于煤炭企业员工来说,了解企业质量管理水平的密度,将有助于提升他们的准确性和效率。

因此,企业需要定期开展培训,加强对从业人员的专业技能和业务知识的培训和提高。

综上所述,配煤准确性对于提升企业效益、保障安全生产、环保、为客户提供满意的服务等因素都有至关重要的影响作用。

煤炭企业需要在实践中积极探索新的配煤技术和方法,并根据实际情况结合科学合理的配煤方案,采取一系列的配煤措施以确保配煤的准确性。

影响自动配煤准确率的因素分析

关 键 词 : 自动 配 煤 ; 准 确 率 ;因 素分 析 ;控 制 算法

中 图 分 类 号 :T Q 5 2 0 . 6 2 文献 标 识 码 :A 文章 编 号 :1 0 0 1 — 3 7 0 9( 2 0 1 5 )0 4 — 0 0 3 8 — 0 4

An a l y s i s o n t h e f a c t o r s a f f e c t i ng t h e a c c u r a c y o f a ut o ma t i c c o a l bl e n di n g

3 8

燃 料 与 化 工

F u e l& C h e mi c a l P r o c e s s e s

J u 1 . 2 01 5

Vo 1 . 4 6 No . 4

影 响 自动 配 煤 准 确 率 的 因素 分 析

杜 光晨 范 程 纪婧 杨 郑卫 军 陈 崎

和瘦煤 等 ) 按配 煤试 验 或 小 焦 炉试 验 确定 的 比例 配 合成 炼焦 煤 的工艺 过程 。它 对提 高焦 炭质量 和 化产

表内, 经 运算 得 到煤 料 在 皮 带 秤 上 的实 际流 量 。控

制 仪表 将实 际流 量 上传 给 自动 配 煤 控 制 柜 , 控 制 柜

将 实 际流量 与上 位机设 定 的 目标流 量不 断 比较输 出

A bs t r ac t: Th e a c c u r a c y o f a ut o ma t i c c o a l bl e nd i ng i s a f f e c t e d b y c o n t r o l a l g o r i t h m, f e e di ng s y s t e m

应用PLC控制系统提高配煤准确率

1.引言在焦化生产中,焦炭的生产工艺需要将气煤、肥煤、焦煤、1/3焦煤、瘦煤五种煤按一定比例配成混合煤,然后送入焦炉进行高温炼焦。

配比的准确率及配煤系统的可靠性将直接影响焦炭产品的质量。

因此,通过提高配煤系统的可靠性和准确率来提高焦炭质量具有非常重要的作用。

焦化厂备煤车间担负着全厂原料煤接卸、配煤和输送的工作。

原配煤设备共配置了六套,经过多年使用已老化严重,该设备有如下缺陷:系统调节精度差,影响配比的准确率,主要附件电子秤可靠性差,且易损坏;抗干扰能力差,电子秤标定复杂;调速性能差,设备运行可靠性差,无自动配料功能。

因此,必须对配煤系统进行改进:用核子秤进行计量,设置上位机进行配料自动控制,建立配料模型,统计打印,下位机采用PL C进行电机、皮带顺序控制、料流计量、圆盘速度的控制。

圆盘给媒机采用变频器驱动控制,确保配煤准确率。

2.配煤系统结构配煤系统采用PL C可编程控制器加上核子秤配料系统,并在系统结构上采用主皮带配料方式,这样新的配料系统可不加小皮带,使该项目投资及维护量达到最小。

该配煤系统可分为物料计量、微机操作、控制、变频调速四大部分。

2.1控制系统组成PL C可编程控制器采用M ODICON公司的产品,它的CPU模块为CPU11303、电源模块CPS11400、8通道模入模块ACI03000、4通道模出模块14ACO02000、开关量输入模块DDI35300、继电器模块DRA84000、高速计数模块DRO84000,编程软件采用M ODSOFT软件。

上位机为IPC研华工控机,采用FIX组态软件编程。

电机的变频器为日本安川G5A40111A。

工作流程如图1所示;控制系统原理如图2所示。

2.2上位机功能上位机采用先进可靠的研华工控机作为管理机,其功能如下:图1工作流程图⑴各种配煤操作界面、数据显示及打印管理,用户可方便的在上位机上进行各种数据修改操作,运行数据的图形显示及打印报表;⑵通过网卡与控制部分的配料模块和开关量控制模块相联,能够下载计量、控制、系统参数,以及核子秤命令、精度测试命令等,同时能上传各模块当前状态和参数。

一期输煤程控上位机自动配煤出错简析

一期输煤程控上位机自动配煤出错简析作者:赵建伟来源:《中国科技博览》2013年第38期摘要:基于AB PLC控制的输煤程控系统,实现了整个输煤设备运行过程的集中控制,高效可靠的完成着燃煤的卸载、储存、供应工作,改善了运行人员的工作环境。

通过程序控制,使输煤系统各个环节自动化运行,如皮带机自启停、取料机自动取煤、煤仓自动配煤、设备故障联锁跳机等,大幅度降低了燃料人员的工作强度,提高了输煤系统的可靠性。

但程序设计受网络延时等不确定因素影响也会产生漏洞,本文特针对一期输煤程控上位自动配煤偶尔出错,进行简要分析及处理。

关键词:输煤程控系统 PLC 自动配煤出错【中图分类号】TD824一、原煤仓配煤方式及优缺点配煤方式分为手动配煤和自动配煤。

手动配煤是由操作员根据各仓位高低进行人为抬落犁煤器的一种加仓方式,这种方式较为灵活,可以根据煤仓处于较低煤位,优先给此仓加煤。

自动配煤则是通过设定程序,按照一定的顺序自动抬落犁煤器的一种控制方式,这种方式替代了操作员对犁煤器的频繁操作,降低了人员的劳动强度,但由于不能重载落犁,程序无法依照设定的仓位低值来优先加仓,直到高煤位信号出现时才会按照顺煤流方向落下一台犁煤器,在锅炉负荷高或者平均仓位低的情况下很有可能导致后面的煤仓烧空,对锅炉给煤系统造成很大影响。

二、原煤仓自动配煤控制逻辑1、设定尾仓、检修仓设定一个尾仓作为自动配煤的结束仓,设定好后该仓立即落犁,尾仓的犁煤器除了取消尾仓设定及就地操作外,其它任何情况是无法抬起的,为防止尾仓加煤时无法抬起而发生意外,顺配到尾仓时程序发出尾仓报警,引起操作员注意空煤,此时也可以重新设定尾仓继续顺配。

要注意的是尾仓最多只能设定一个,手动设定检修仓,则顺配至该仓自动跨越不进行加煤。

2、设定高煤位值每个煤仓都有安装两个超声波料位计,输出对应煤位的毫安值信号直接送给PLC AI模块,上位机画面采集该信号后还原成煤位显示,操作员合理设定高煤位1、2的值,并选定其中一个作为给定值,PLC程序采集的实际煤位值与给定值比较,当实际值超过给定值时判断为该仓已加满,同时发送指令顺配至下一个仓,直到下一仓犁煤器落到位后前一个满仓才抬犁。

如何稳定和提高配煤的精度

如何稳定和提高配煤的精度郭庆忠李曰镇(莱芜市泰山焦化有限公司)摘要:电子皮带秤应用的准确度对物料计量至关重要,它首先取决于仪器本身的质量,科学而又完备的技术设计是保证其长期稳定、可靠、准确计量的前提,此外还取决于安装调试,维护使用等方面的情况。

关键词:连续称重力值传递电子皮带秤稳定提高精度The measurement for stabilizing and improving accuracy in coal blendingGuo qizhong Li yuezhen(Laiwu Tai shan Coking Co.,Ltd.)Abstract: The accuracy of electronic belt scales affects materials measurement in application, especially keep long-term stable accurate measurement. It depends on the quality, sensible design, installation, debugging and maintaining.Keywords: continuous weighing value transfer belt scales stable improve accuracy前言:配煤主要用托辊式电子皮带秤〈简称电子皮带秤〉,是一种对散状物料作动态连续称重的计量设备。

它的工作原理是:皮带将所载物料的恒定的张力和均匀的速度传递给称重传感器,将其称重转换成电信号,电信号由电缆输送到显示控制器,同时,速度传感器将皮带运行的速度转换成电信号,送到显示控制器,两种信号由显示控制器的微处理器进行处理,计算并显示出皮带上的流过物料的累计流量。

物料在皮带输送机上输送过秤的同时也完成了称重,它具有快速、准确、自动称量和即时打印等优点。

电子皮带秤应用的准确度对物料计算至关重要,它首先取决于仪器的质量,科学而又完备的技术设计是保证其长期稳定、可靠、准确称量的前提,此外还取决于安装调试,维护使用等方面的情况。

应用自动配煤控制系统提高配煤准确率

应用自动配煤控制系统提高配煤准确率王攀; 李玉才【期刊名称】《《黑龙江科学》》【年(卷),期】2019(010)016【总页数】2页(P72-73)【关键词】自动配煤控制系统; 配煤准确率【作者】王攀; 李玉才【作者单位】重庆钢铁集团电子有限责任公司重庆401220【正文语种】中文【中图分类】TP273.5重庆钢铁焦化厂现有2套自动化配煤生产线,共24个储煤仓,年总产量达到300万吨焦炭。

自动配煤控制系统起着影响整个焦化厂炼焦成本以及焦炭产品质量的重要作用。

自动配煤系统是一个由申克仪表控制系统、皮带系统以及PLC控制系统等组成的综合性运转体系,在生产过程中各系统的运行稳定以及系统之间的相互配合对于整个生产运转体系的稳定运行具有重要影响。

针对焦化厂实际暴露的问题,总结影响配煤准确率的各种因素,提出应对措施,将配煤准确率提高并稳定保持在98%以上,达到了工艺要求,保证了焦炭质量,实现了煤炭资源的合理利用,降低了生产成本,取得了良好的经济效益。

1 自动配煤控制系统工作原理自动配煤系统运行时,通过多个圆盘给料机的转动,将各种煤料均匀地带到称重小皮带秤上,经过称重后,将煤料从小皮带送至输送带。

小皮带下装有称重传感器、速度传感器,称重传感器将皮带上的煤料称重信号通过称重仪表转换成数字量信号,送至PLC系统。

由于输送带集合量和单种煤的配比已确定,所以每个小皮带秤的设定流量是确定的。

然后根据实际称重量与系统设定量的偏差,进行PID调节,进而通过调节变频器改变圆盘给料机的给料速度,达到自动配煤目的。

图1 自动配煤控制系统工作原理Fig.1 Working principle of automatic coal blending control system2 自动配煤控制系统存在的问题及解决措施第一,焦化厂称重仪表使用时间较长,称重误差大,空皮带运行仍有±1~2 t/h的瞬时流量,称重数据稳定性较差,不能真实反映实际物料重量。

保证配煤准确性的措施是

保证配煤准确性的措施是煤炭作为重要的能源资源,在不同的应用领域有着广泛的应用。

而燃烧效率和环境问题一直是煤炭使用的关键挑战之一。

煤炭的热值、湿度、灰分等参数对煤炭的质量有着不可忽视的影响。

因此,保证配煤质量的准确性对于提高煤炭利用效率和保护环境具有重要意义。

在本文中,我们将介绍一些保证配煤准确性的措施。

1. 煤炭供应链管理为了保证煤炭的质量和准确性,在煤炭供应链中,必须实施严格的质量管理措施。

这也是保证煤炭提供商提供高质量煤炭的重要措施之一。

煤炭供应链包括煤炭生产、运输、保管等多个环节,每个环节都需要严格控制煤炭的质量,以保证最终用户能够获得高质量的煤炭。

因此,煤炭公司需要与供应链的每个环节的供应商进行协商,规范煤炭质量、运输方式、保管方式等。

2. 煤炭化学成分检测煤炭的化学成分对于燃烧效率有着至关重要的影响。

因此,对煤炭的化学成分进行检测是保证配煤准确性的重要手段。

煤炭化学成分检测可以通过以下几种方法完成:(1) 原位检测原位检测是指在采矿场或在产地对煤炭进行化学成分检测。

这种方法可以快速得到煤炭的化学成分信息,但是存在测量误差和变化的可能。

(2) 实验室检测实验室检测是指将煤炭样品带回实验室进行实验室化学成分检测。

这种方法可以更加精确地确定煤炭的化学成分,但需要更长时间。

(3) 在线检测在线检测是指在煤炭转运过程中对煤炭的化学成分进行监测。

这种方法可以快速地确定煤炭的化学成分,并且可以自动实现。

但是在线检测仪器成本较高,需要专业的运维维护团队。

3. 粉煤灰处理粉煤灰是煤炭燃烧后的产物,其化学成分复杂,含有大量的重金属等有害物质。

如果不妥善处理,会对环境和健康造成不良影响。

粉煤灰处理是煤炭使用过程中必不可少的环节。

应采取措施来降低其对环境和健康的影响。

粉煤灰处理方法主要有填埋、利用和无害化处理等。

填埋是较为常见的一种处理方式,但随着土地资源的减少,其应用地位越来越受到质疑。

利用包括用作原材料、燃料以及土壤改进等。

自动配煤过程中若干问题的优化技改

自动配煤过程中若干问题的优化技改一、引言在现代工业生产中,煤炭是一种重要的能源资源。

为了提高煤炭的利用效率,自动配煤技术逐渐应用于煤炭加工和利用过程中。

然而,在自动配煤过程中,仍存在一些问题需要进行优化和技改。

本文将围绕自动配煤过程中的若干问题展开讨论,并提出一些优化技改方案。

二、自动配煤过程中的问题自动配煤过程中可能存在以下若干问题:1. 煤种判别准确性不高由于煤炭的物理和化学特性多样化,并且不同煤种之间存在一定的相似性,因此在自动配煤过程中准确判别煤种是一个关键问题。

2. 配比精度不高自动配煤过程中,不同煤种的含量需按一定比例混合,以满足用户需求。

然而,由于设备精度、操作误差等因素的影响,配比精度可能不高,导致配煤结果不理想。

3. 配煤过程耗时较长传统的人工配煤需要大量时间和人力,而自动配煤的目的之一就是提高配煤效率。

因此,减少自动配煤过程的耗时是一个需要解决的问题。

4. 配煤设备的能耗较高自动配煤过程中所涉及的设备通常需要大量能源来运行。

如何降低配煤设备的能源消耗,提高能源利用效率是一个重要的优化方向。

三、问题优化技改方案为解决自动配煤过程中的问题,我们可以采取以下优化技改方案:1. 提高煤种判别准确性1.引入先进的传感器技术,通过对煤炭的物理和化学特性进行全面检测,提高判别准确性。

2.建立煤种数据库,利用机器学习算法进行数据分析和模式识别,以提高煤种判别的准确性和速度。

2. 提高配比精度1.优化自动配煤设备的设计,提高设备的测量和调节精度。

2.引入高精度的计量仪器,并采用闭环控制系统,及时调整煤种配比,提高配比精度。

3. 减少配煤过程耗时1.优化传输系统,减少物料的运输时间和流程中的因素损耗。

2.建立自动化控制系统,实现自动化的物料输送、混合和包装等步骤,提高配煤的效率和速度。

4. 降低配煤设备的能耗1.选用能效较高的设备,并进行设备运行状态的监控和调节,以减少能耗。

2.采用节能措施,如热回收技术、余热利用等,最大限度地减少能源浪费。

配煤仓整改方案

配煤仓整改方案背景我公司的配煤仓系统是一个重要的设备,用于储存煤炭并控制燃烧过程。

然而,在使用过程中,我们发现存在一些问题:•仓库内积煤不均匀,导致供煤量不稳定,影响到燃烧效果。

•煤仓系统的配电设备老化严重,一些设备存在短路等安全隐患。

•煤仓系统的自动化程度较低,需要手动操作,效率低下。

为此,我们决定进行配煤仓整改,以提高设备的效率、安全性和稳定性。

目标经过多次讨论和分析,我们制定了以下三个目标:1.提高供煤量的稳定性,实现供煤流量均匀。

2.更新煤仓系统的配电设备,消除安全隐患。

3.提高煤仓自动化程度,实现自动控制。

方案为了实现上述目标,我们采取了以下措施:1. 物料的进料方式改善在原有的进料方式基础上,增设散煤板,将进煤口改为散料供料,在散煤板中设置积煤层,防止煤差积入仓内,达到煤料储存均匀。

2. 技术设备的改善升级电控系统,严格遵守安全标准,并做到一些整机保护措施。

在电路设计上考虑到系统的误操作,加装过渡电容器,作为系统保护的一种手段。

在控制方面,结合现代化网络技术,更新控制面板,实现煤仓自动化控制,大大提高了运输效率,减少操作工时。

3. 工艺流程的优化对于原有的生产工艺进行了深入的分析,并对其中一些重要节点进行优化。

具体来说,我们采用了先进的生产措施,如煤气发生炉、沉降形气化室,以增加设备可靠性和安全性。

如此一来,不仅能更彻底地燃烧煤炭,而且可以大大减少对环境的污染。

预期效果通过这些改进,我们相信我们的配煤仓系统将会有以下效果:1.流量均衡,供煤量稳定,增加了生产效率。

2.电控系统更加先进,操作更加简单,减少了操作工作量,降低了设备故障率。

3.优化后的工艺流程,可以让我们更加准确地控制燃烧过程,彻底减少设备污染环境,降低了生产成本。

反馈与改进为了持续提升我们的系统,我们将建立一个反馈和改进机制。

我们将与相关团队合作,收集员工和客户的反馈,以及环保监管机构的数据和意见。

然后我们将制定修订意见,进一步改进和升级我们的配煤仓系统。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响自动配煤系统配煤精度的因素及控制措施

摘要:文章结合酒钢焦化厂备煤工段的两套自动配煤系统的生产运行情况,分析影响自动配煤系统配煤精度的因素,提出具有针对性的控制措施。

关键词:配煤精度;自动配煤系统;皮带秤;影响因素

1 引言

随着一系列大高炉的陆续建成、投产,高炉对焦炭质量要求进一步提高的现状,造成优质炼焦煤资源短缺的问题更加突出。

同时炼焦煤成本不断上升,钢铁行业利润持续下滑,对此作为钢铁联合企业下属的焦化厂,面临着在保证焦炭质量的前提下,进一步降低配煤成本的任务。

通过扩大炼焦煤资源、优化配煤结构,找到了降低配煤成本的方向。

而进一步优化的配煤结构,需要通过自动配煤系统来控制执行,因此配煤精度就显的尤为重要,关系着焦炭质量的稳定及配煤成本的有效控制。

因此了解影响自动配煤系统配煤精度的因素,可以制定相关的控制措施,从而有效的稳定配煤精度。

2 酒钢焦化厂自动配煤系统简介

2.1 1-4#焦炉自动配煤系统

1-4#焦炉自动配煤系统主要有恒速电子皮带秤、圆盘给料机、工控机、plc控制柜、现场仪表、给料机变频器组成。

操作人员向工控机输入配煤比,工控机依据设定的配煤比进行信号处理后控制给料器变频器变频,从而控制圆盘给料机的给料速度。

电子皮带秤的称重传感器将检测到的重量信号转换为电信号,并将电信号上传给

工控机与现场仪表。

现场仪表对电信号与变频器信号进行处理以后,显示瞬时流量、累积量。

工控机对收到电信号、变频器信号进行处理,将处理结果与设定值进行对比后控制变频器变频,调整圆盘给料机的转速,使得实际配煤比在设定配煤比的±1%范围内,最终实现工控机闭环对自动配煤系统的控制。

2.2 5-6#焦炉自动配煤系统

5-6#焦炉自动配煤系统主要有称重给料机、现场仪表、工控机、plc控制柜、给料机变频器组成。

操作人员向工控机输入配煤比,工控机将配煤比参数传递到现场仪表,现场仪表控制称重给料机给料。

电子皮带秤的称重传感器与测速传感器分别将检测到的重量信号、速度信号上传给现场仪表。

现场仪表对信号处理后显示瞬时流量、累积量并将处理结果反馈给工控机。

同时现场仪表将处理结果与设定值进行对比后控制称重给料机变频器变频,调整称重给料机的转速,使得实际配煤比在设定配煤比±1%范围内,最终实现场仪表对自动配煤系统的闭环控制。

3 影响酒钢焦化厂自动配煤系统配煤精度的因素及控制措施

3.1 使用环境对配煤精度的影响及控制措施

3.1.1 温度的影响

温度的变化引起电子皮带秤胶带张紧度变化,夏季高温时张紧度变小胶带松弛变长,传动滚筒与胶带的之间的摩擦力不足,造成胶带打滑,从而导致胶带的运行速度与传动滚筒的运行速度存在速度差。

而酒钢焦化厂1-4#焦炉自动配煤系统设定速度值为常量,5-6#

焦炉自动配煤系统以检测到的传动滚筒的速度作为反馈信号参与

系统计算。

因此造成控制系统计算的瞬时量偏高,实际配煤比偏低。

为降低温度对配煤精度的影响,可采取的措施:(1)通过观察皮带的张紧程度及时调节皮带机机尾的螺旋张紧装置,保持合适的张紧力,使胶带不打滑;(2)若发现速度异常时联系衡器维检人员检测胶带运行速度并与系统设定值或自动检测值进行对比。

3.1.2 湿度的影响

嘉峪关常年干燥少雨,因此湿度对1-4#焦炉自动配煤系统配煤精度影响甚微,而5-6#焦炉自动配煤系统是捣固焦炉的配套系统。

由于捣固焦炉生产工艺的要求,需要在配煤岗位对水分在8.0%左右的配合煤加水,加水后配合煤水分控制在9-12%之间。

通常情况下加水量为2%左右,系统生产能力为350t/h,即每小时加水量为7t左右。

为达到该目的5-6#焦炉备煤工段采用在配煤岗位直接喷洒加水工艺,该工艺水分蒸发、散失量大。

而配煤岗位处于储煤斗槽下部空气流动性差,因此该岗位空气湿度较大。

5-6#焦炉自动配煤系统是由现场仪表进行闭环控制,空气湿度大易造成现场仪表箱内部水汽凝结,进入仪表箱的水汽过多,会导致控制系统数据采集、处理发生失真影响配煤精度,甚至会发生电子皮带秤失控而高速运转的飞车故障。

为降低湿度对配煤精度的影响,可采取的措施:(1)在仪表箱外部用塑料膜进行包裹密封,防止水汽、灰尘进入仪表;(2)降低加水量减少空气中水汽来源,即降低加水量,2013年一季度与2012

年一季度同期相比5-6#焦炉加水后配合煤平均水分降低1.2%。

3.2 单种煤性质对配煤精度的影响及控制措施

3.2.1 单种煤水分的影响

酒钢焦化厂使用的单种煤水分在4.8-12.5%之间,当单种煤水分较大时煤料易粘付在电子皮带秤胶带表面,造成自重及零点变化,使得电子皮带秤的计量的瞬时流量高于实际流量,最终导致实际配煤比偏低。

冬季气温下降时,高水分的单种煤易在储煤斗槽内部结冻,堵塞出料口造成下煤不畅,引起瞬时流量的波动范围超出控制系统的调节能力,生产过程中长时间出现该问题会导致配煤精度下降。

为降低单种煤水分对配煤精度的影响,可采取的措施:(1)在机尾滚筒处安装旋转清扫器实时清除胶带工作面上的粘料,防止检测到的瞬时流量失真;(2)储煤斗槽接入压缩空气、蒸汽、安装仓壁疏通器,在发生下料不畅的现象时使用蒸汽、压缩空气或仓壁疏通器进行疏通,缩短处理时间,消除不利影响。

3.2.2 单种煤粒径的影响

酒钢焦化厂使用的单种煤中有部分煤种为原煤,因此其粒径一般在150mm左右,有时甚至可以达到500mm,而电子皮带秤胶带边缘的防止撒料的裙边的高度只有60mm,因此在生产过程中粒径较大的煤料在被电子皮带秤输送时容易滚出胶带掉落在称重托辊的秤架上,使得称重传感器始终有重力信号造成检测出的瞬时流量高于实际流量。

而采用的电子电子皮带秤是单称重托辊,称重托辊的秤架

与电子皮带秤秤架之间的存在间距为23mm的缝隙,当胶带跑偏、下料不正或圆盘漏煤时煤料撒落在秤架上,粒径在23mm左右的煤料卡在称重托辊秤架与电子皮带秤秤机架之间,致使称重系统十字簧片卡死,称重传感器不灵敏,检测到重力信号小于理论重力信号,造成瞬时流量低于实际流量。

为降低单种煤粒径对配煤精度的影响,可采取的措施:(1)调整胶带所处位置,略微向圆盘给料机一侧靠近,使得下料位置处于胶带中心位置,减少撒料量;(2)停机期间彻底清理机架上的积料;(3)岗位配备压缩风管,生产运行过程中发现称重托辊秤架上有积料时,使用压缩空气进行清理。

3.3 设备维护保养对配煤精度的影响及控制措施

在使用过程中由于胶带交接头保护层翘起,为防止进一步的损坏需要将翘起的保护层割除;胶带划伤以后需要对胶带进行局部粘补,托辊(包括称重托辊与承重托辊)在需要定期润滑加油,这些常规的设备维护都会使电子皮带秤零点发生变化,设备运行过程中零点的变化会传递到计量结果中,从而影响配煤精度。

为降低设备维护保养对配煤精度的影响,可采取的措施:(1)维护保养过程中不能踩、压称重托辊,不能触碰传感器;(2)对电子皮带秤的本体进行维护后,需要经过校准以后方可使用。

4 结束语

综上所述,对于已经建成投产的自动配煤系统,皮带秤本身对精度的影响及控制系统存在的误差,对配煤精度而言是固定的,而使

用环境、单种煤的水分与粒径及设备维护保养对配煤精度的影响是可变的。

因此需要针对具体的生产运行情况确定影响因素,制定切实可行的控制措施从而保证自动配煤系统的配煤精度。

参考文献

[1]侯贵斌,夏如铁,杨成酷,等.影响皮带秤精度的若干因素分析[j].水泥,2009,(2):54-55.

[2]张芬.关于皮带秤秤量不准的原因及处理办法[j].科学之友,2012,(8),47-48.

作者简介:梁竞学(1987-),男,助理工程师,酒钢集团宏兴股份公司焦化厂。