半导体制造设备预维修调度的知识进化算法研究

半导体设备售后服务工程师的成长路径

半导体设备售后服务工程师的成长路径一般包括以下几个阶段:

基础技术学习与掌握:作为一名售后服务工程师,首先需要掌握相关的基础技术知识,包括半导体设备的原理、构造、操作以及维修等。

可以通过参加公司内部的培训课程、自学资料或者外部的专业技术培训来加深自己对相关知识的理解。

实践经验的积累:实际经验对于半导体设备售后服务工程师的成长至关重要。

在掌握了基础技术知识后,工程师需要参与到实际的设备维护和故障排除工作中,通过实际操作积累经验,提高自己的技能水平。

问题解决能力的提升:在工作中,半导体设备可能会遇到各种复杂的问题,工程师需要逐渐培养和提升自己的问题解决能力。

这包括对问题的识别、分析、解决和预防等综合能力,需要工程师不断学习和探索。

持续学习与自我提升:随着技术的不断进步,半导体设备售后服务工程师需要保持持续学习的态度,不断更新自己的知识体系。

这可以通过参加新技术培训、阅读专业文献、参与行业交流等方式实现。

职业发展规划:在职业发展上,半导体设备售后服务工程师可以选择在技术领域深耕细作,成为领域内的专家能手,也可以向管理岗位发展,带领团队进行设备售后服务工作。

同时,也可以根据自己的兴趣和特长,选择在研发、销售、市场等其他方向发展。

总之,半导体设备售后服务工程师的成长路径是一个不断学习和提升的过程。

通过不断积累实践经验、提升问题解决能力、持续学习以及制定合适的职业发展规划,工程师可以在这个领域取得成功。

半导体技术的关键问题与解决方案探讨

半导体技术的关键问题与解决方案探讨在当今高科技时代,半导体技术在电子设备和通信领域的应用越来越重要。

然而,随着技术的不断发展,半导体技术也面临着一系列的关键问题。

本文将探讨这些问题,并提出一些解决方案。

1. 半导体制造工艺的瓶颈半导体芯片的制造过程非常复杂,涉及到多个工艺步骤,例如光刻、薄膜沉积、离子注入等。

目前,半导体制造工艺已经接近物理极限,在微纳米尺度下的制造变得更加困难。

如何克服制造工艺的瓶颈成为了一个重要问题。

解决方案:一种可能的解决方案是发展新的制造工艺。

例如,使用替代材料来取代传统的硅材料,或者采用新的制造方法,如自组装技术。

此外,更高效的工艺控制和先进的设备也是改进半导体制造工艺的关键。

2. 功耗与热管理问题随着半导体芯片的不断发展,芯片的功耗也在不断增加。

这给电子设备的使用时间和性能带来了挑战。

而且,功耗的增加还带来了热管理问题,因为过高的温度会影响芯片的性能和寿命。

解决方案:为了减少功耗,研究人员可以探索低功耗的设计方法,如低功耗电路架构和电源管理技术。

此外,采用先进的散热技术和材料,如热管和石墨烯散热膜,也可以有效解决热管理问题。

3. 尺寸缩小对性能的影响半导体技术的发展主要以尺寸的缩小为特征。

然而,当尺寸缩小到纳米级别时,一些新的问题出现了。

例如,量子效应和电子迁移率下降会对芯片的性能产生负面影响。

解决方案:一种解决办法是寻找新的材料,如石墨烯和碳纳米管,来替代传统的硅材料。

这些材料具有更好的导电性能和机械性能,可以提高芯片的性能。

此外,也可以通过优化器件结构和布局来减小量子效应的影响。

4. 安全和隐私问题随着物联网和云计算的快速发展,对于芯片和半导体技术的安全和隐私保护需求越来越高。

例如,如何防止芯片被黑客攻击或者窃取数据,成为了一个重要问题。

解决方案:为了保证芯片和半导体技术的安全,可以采取一系列的技术手段,如物理攻击防护、加密和认证技术等。

此外,加强安全意识和制定相关政策也是解决安全问题的关键。

半导体生产线动态实时智能调度方法研究【控制理论与控制工程专业优秀论文】

内容摘要生产调度是在不增加或少增加投入的情况下,通过充分组合和利用现有资源,提高企业竞争力的最有效手段之一。

半导体生产线的结构复杂、设备多且加工特性各异,具有严重的可重入性、高度不确定性和多目标优化特征,所有这些给半导体生产线的调度带来了极大的困难。

在综述半导体生产线调度特点的基础上,对半导体生产线的动态调度进行了深入而细致的研究,给出了半导体生产线多目标优化动态调度规则(MODD,Multi.objectiveOptimizationDynamicDispatc}lingRule)。

MODD包括五种类型的调度规则:正常生产状态调度规则、瓶颈设备低在制品水平调度规则、非瓶颈设备高在制品水平调度规则、多批加工设备调度规则与紧急工件调度规则。

该算法考虑了半导体生产线的本质特点,如可重入流、多批加工、紧急工件、次序相关的准备时间等等;能够同时优化半导体生产线多个性能指标。

如MOVEMENT、加工周期、生产率与准时交货率。

但是该算法的局限性在于:在半导体生产线瓶颈变化频繁的情况下,可能会影响调度决策的快速性。

群体智能理论为半导体生产线动态调度提供了新的解决思路。

在充分理解群体智能理论的思想的基础上,提出了半导体生产线动态实时智能调度方法。

研究分三个阶段进行:第一阶段:基于信息素的间接交互方式,提出了基于信息素的半导体生产线动态实时智能调度算法(PBDR,Pheromone.BasedDynamicReal.TimeSchedutingAlgorithm)。

首先,模拟蚁群生态系统,构建了实现半导体生产线动态调度的MAS系统(SMAS)。

在该系统中,使用每个蚂蚁agent分别控制相应的工件、设备、运输工具与人员,将与调度相关的信息表示成相应的蚂蚁agent的信息素。

蚂蚁agent通过感知其他蚂蚁agent的信息素来确定自己下一步行为,即选择合适的设备等待加工或选择合适的工件进行加工,从而实现动态调度。

该算法有两方面的优势:一是将调度相关信息表示成蚂蚁agent的信息素后,可以根据要优化的性能指标,来相应地改变信息素的表示方式,对调度的结构却不发生影响,可以方便地实现方法的重用;二是决策时间短、计算量小、实时性好、易于实现,非常适用于动态调度。

半导体制造系统调度与生产优化

半导体制造系统调度与生产优化引言半导体制造是一项高度复杂且技术密集的过程,在这个过程中需要对多个工序进行调度和优化,以确保产品的质量和生产效率。

本文将介绍半导体制造系统调度和生产优化的重要性,以及常见的调度算法和优化方法。

调度的重要性在半导体制造过程中,调度是一个关键的环节。

合理的调度可以帮助提高生产效率,降低成本并提升产能。

而不合理的调度可能导致生产线闲置、生产延误或者低效率。

因此,制造企业需要通过合理的调度策略来优化生产过程。

半导体制造系统的调度策略半导体制造系统的调度策略可以分为静态调度和动态调度两种。

静态调度静态调度是在生产过程开始之前,根据产品订单和设备资源进行调度。

在静态调度中,制造企业需要考虑到产品的交付期限、设备的可用性以及产品优先级等因素。

静态调度的目标是将不同的任务合理地分配到不同的设备上,从而最大化生产效率。

动态调度动态调度是在实际生产过程中根据实时情况进行调度,比如考虑设备故障、产品变更以及优化生产顺序等因素。

动态调度可以根据实时数据进行决策,快速响应生产环境的变化。

动态调度的目标是最小化生产时间、减少生产停滞和降低生产成本。

常见的调度算法在半导体制造系统中,有几种常见的调度算法可以使用。

先来先服务调度算法(FCFS)先来先服务调度算法是一种简单直观的调度算法。

它根据任务的到达时间顺序进行调度,先到达的任务先得到执行。

FCFS算法适用于处理简单的任务,并且容易实现。

然而,FCFS算法可能导致长的平均等待时间和低的系统利用率。

最短作业优先调度算法(SJF)最短作业优先调度算法根据任务的执行时间进行调度,执行时间最短的任务先被执行。

SJF算法可以减少平均等待时间,提高系统利用率。

然而,SJF算法可能导致长作业的饥饿问题。

轮转调度算法(RR)轮转调度算法将任务按照顺序划分为时间片,每个任务在一个时间片内执行一定的时间,然后切换到下一个任务。

RR算法可以公平地调度任务,并且适用于多任务的情况。

半导体制造设备的维护与优化研究

半导体制造设备的维护与优化研究半导体行业作为现代科技的先驱,对现代社会的发展发挥着至关重要的作用。

而半导体制造设备的维护与优化对于保障半导体工艺的稳定和提高生产效率至关重要。

本文将探讨半导体制造设备的维护与优化研究的重要性,并介绍一些实用的方法和技巧。

一、半导体制造设备的维护半导体制造设备的维护是保持设备正常运行和延长寿命的关键步骤。

设备维护主要包括预防性维护、故障维护和升级维护三个方面。

预防性维护是通过定期检查、清洁和保养设备,以防止设备出现故障或者降低故障发生的概率。

例如,定期更换油封、清洗过滤器、检查电线连接等,可以减少设备的故障发生率。

同时,设备维护人员还应制定详细的维护计划和流程,确保维护工作的有序进行。

故障维护是在设备出现故障时采取的紧急修复措施。

及时发现故障并修复,可以最大限度地减少设备停机时间,提高生产效率。

因此,设备维护人员需要具备快速定位问题的能力和熟练的修复技巧。

升级维护是通过对设备进行功能和性能的改进来提高设备的生产效率和稳定性。

随着半导体技术的不断发展,设备升级迭代的速度也在加快。

因此,对设备进行定期维护和升级,可以确保设备始终处于最佳状态。

二、半导体制造设备的优化半导体制造设备的优化是为了提高生产效率和产品质量,减少生产成本和资源浪费。

设备优化主要从工艺优化、生产效率优化和能耗优化等方面入手。

工艺优化是通过改进生产工艺和参数,以提高产品的精度和一致性。

例如,优化工艺参数可以缩短生产周期、提高产品的尺寸控制精度和表面平整度。

同时,合理的材料选择和配比也可以改善产品的性能。

生产效率优化是通过优化生产流程和提高设备利用率来提高生产效率。

例如,在生产过程中合理安排设备的排布和工序的安排,可以减少产线等待时间和人力资源浪费。

而合理的设备调度和日常管理也是保障生产效率的重要因素。

能耗优化是在提高生产效率的同时,减少能源消耗和碳排放。

通过对设备的优化和改进,可以提高能源的利用率和设备的能效比。

半导体设备预测性维修技术的运用探究

半导体设备预测性维修技术的运用探究作者:王友旺来源:《中国新通信》2024年第12期摘要:在半导体生产制造中,设备的故障诊断与维护是一个重要环节,其影响因素众多,例如工艺、设备、环境等。

有研究表明,设备故障的95%~100%发生在生产运行中,只有5%~15%发生在设备运行前。

可见,设备故障具有突发性,对生产影响极大。

预测性维修技术的核心是通过监测、诊断、评估等手段获取设备的状态信息,以避免或减少设备故障带来的损失。

实施预测性维修技术可以在不影响正常生产的前提下对设备进行维护保养,从而使设备保持最佳的工作状态,延长使用寿命。

在半导体生产制造过程中,预测性维修技术具有广泛的应用前景。

关键词:半导体设备;预测性;维修技术一、引言半导体设备的预测性维修(Predicted Maintenance, PdM)是一种利用设备的实时监测数据进行预测,并据此采取维修措施的技术。

利用故障诊断技术(如:故障树分析法)和对设备运行数据的深入分析,提前发现潜在故障,预测性维修(MPM)能够避免由于设备故障而造成的巨大经济损失。

预测性维修(MPM)技术被广泛应用于机械、航空航天、汽车、电子、化工、核电等众多行业,该技术对于半导体设备的维护同样具有重要意义。

二、相关概念分析(一)半导体设备半导体设备预测性维修可以提高半导体设备的可靠性,减少维修次数,减少停机时间,并减少维修成本。

预测性维修的核心是在设备使用期间通过技术和科学方法预测设备故障发生的时间。

它是一种主动式的维护策略,基于对设备运行数据的分析,以最大限度地提高设备寿命。

半导体设备预测性维修,也称“预防性维修”或“预知性维修”,是一种能提前预测设备故障,在故障发生之前进行维修的理念。

在半导体设备领域,设备故障率较高,设备在运行过程中会发生各种故障,一旦发生故障便可能导致生产中断或停机,造成巨大的经济损失。

在半导体设备中,很多设备的维护保养周期较长,如内存、 GPU等。

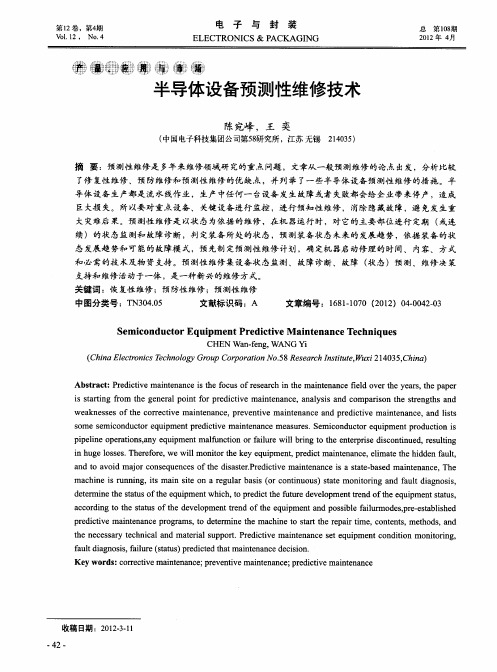

半导体设备预测性维修技术

半导体设备预测性维修技术陈宛峰;王奕【摘要】Predictive maintenance is the focus of research in the maintenance field over the years,the paper is starting from the general point for predictive maintenance,analysis and comparison the strengths and weaknesses of the corrective maintenance,preventive maintenance and predictive maintenance,and lists some semiconductor equipment predictive maintenance measures.Semiconductor equipment production is pipeline operations,any equipment malfunction or failure will bring to the enterprise discontinued,resulting in huge losses.Therefore,we will monitor the key equipment,predict maintenance,elimate the hidden fault,and to avoid major consequences of the disaster.Predictive maintenance is a state-based maintenance,The machine is running,its main site on a regular basis(or continuous) state monitoring and fault diagnosis,determine the status of the equipment which,to predict the future development trend of the equipment status,according to the status of the development trend of the equipment and possible failurmodes,pre-established predictive maintenance programs,to determine the machine to start the repair time,contents,methods,and the necessary technical and material support.Predictive maintenance set equipment condition monitoring,fault diagnosis,failure(status) predicted that maintenance decision.%预测性维修是多年来维修领域研究的重点问题,文章从一般预测维修的论点出发,分析比较了修复性维修、预防维修和预测性维修的优缺点,并列举了一些半导体设备预测性维修的措施。

国家自然科学基金委信息学部的学科名称及代码

国家自然科学基金委信息学部的学科名称及代码F01电子学与信息系统F0101信息理论与信息系统F 010101信息论F 010102信源编码与信道编码F 010103通信网络与通信系统安全F 010104网络服务理论与技术F 010105信息系统建模与仿真F 010106认知无线电F0102通信理论与系统F 010201网络通信理论与技术F 010202无线通信理论与技术F 010203空天通信理论与技术F 010204多媒体通信理论与技术F 010205光、量子通信理论与系统F 010206计算机通信理论与系统F0103信号理论与信号处理F 010301多维信号处理F 010302声信号分析与处理F 010303雷达原理与技术F 010304雷达信号处理F 010305自适应信号处理F 010306人工神经网络F0104信息处理方法与技术F 010401图像处理F 010402图像理解与识别F 010403多媒体信息处理F 010404探测与成像系统F 010405信息检测与估计F 010406智能信息处理F 010407视觉信息获取与处理F 010408遥感信息获取与处理F 010409网络信息获取与处理F 010410传感信息提取与处理F0105电路与系统F 010501电路设计理论与技术F 010502电路故障检测理论与技术F 010503电路网络理论F 010504高性能电路F 010505非线性电路系统理论与应用F 010506功能集成电路与系统F 010507功率电子技术与系统F 010508射频技术与系统F 010509电路与系统可靠性F0106电磁场与波F 010601电磁场理论F 010602计算电磁学F 010603散射与逆散射F 010604电波传播F 010605天线理论与技术F 010606毫米波与亚毫米波技术F 010607微波集成电路与元器件F 010608太赫兹电子技术F 010609微波光子学F 010610电磁兼容F 010611瞬态电磁场理论与应用F 010612新型介质电磁特性与应用F0107物理电子学F 010701真空电子学F 010702量子、等离子体电子学F 010703超导电子学F 010704相对论电子学F 010705纳电子学F 010706表面和薄膜电子学F0 10707新型电磁材料与器件基础研究F 010708分子电子学F 010709有机、无机电子学F0108生物电子学与生物信息处理F 010801电磁场生物效应F 010802生物电磁信号检测与分析F 010803生物分子信息检测与识别F 010804生物细胞信号提取与分析F 010805生物信息处理与分析F 010806生物系统信息网络与分析F 010807生物系统功能建模与仿真F 010808仿生信息处理方法与技术F 010809系统生物学理论与技术F 010810医学信息检测方法与技术F0109敏感电子学与传感器F 010901机械传感机理与信息检测F 010902气体、液体信息传感机理与检测F 010903压电、光电信息传感机理与检测F 010904生物信息传感机理与检测F 010905微纳米传感器原理与集成F 010906多功能传感器与综合技术F 010907新型敏感材料特性与器件F 010908新型传感器理论与技术F 010909传感信息融合与处理F02计算机科学F0201计算机科学的基础理论F 020101理论计算机科学F 020102新型计算模型F 020103计算机编码理论F 020104算法及其复杂性F 020105容错计算F 020106形式化方法F 020107机器智能基础理论与方法F0202计算机软件F 020201软件理论与软件方法学F 020202软件工程F 020203程序设计语言及支撑环境F 020204数据库理论与系统F 020205系统软件F 020206并行与分布式软件F 020207实时与嵌入式软件F 020208可信软件F0203计算机体系结构F 020301计算机系统建模与模拟F 020302计算机系统设计与性能评测F 020303计算机系统安全与评估F 020304并行与分布式处理F 020305高性能计算与超级计算机F 020306新型计算系统F 020307计算系统可靠性F 020308嵌入式系统F0204计算机硬件技术F 020401测试与诊断技术F 020402数字电路功能设计与工具F 020403大容量存储设备与系统F 020404输入输出设备与系统F 020405高速数据传输技术F0205计算机应用技术F02050 1计算机图形学F 020502计算机图像与视频处理F 020503多媒体与虚拟现实技术F 020504生物信息计算F 020505科学工程计算与可视化F 020506人机界面技术F 020507计算机辅助技术F 020508模式识别理论及应用F 020509人工智能应用F 020510信息系统技术F 020511信息检索与评价知识发现与知识工程F 020513新应用领域中的基础研究F0206自然语言理解与机器翻译F 020601计算语言学F 020602语法分析F 020603汉语及汉字信息处理F 020604少数民族语言文字信息处理F 020605机器翻译理论方法与技术F 020606自然语言处理相关技术F0207F 020701密码学F 020702安全体系结构与协议F 020703信息隐藏F 020704信息对抗F 020705信息系统安全F0208计算机网络F 020801计算机网络体系结构F 020802计算机网络通信协议F 020803网络资源共享与管理网络服务质量F 020805网络安全F 020806网络环境下的协同技术F 020807网络行为学与网络生态学F 020808移动网络计算F 020809传感网络协议与计算F03自动化F0301控制理论与方法F 030101线性与非线性系统控制F 030102过程与运动体控制F 030103网络化系统分析与控制F 030104离散事件动态系统控制F 030105混杂与多模态切换系统控制F 030106时滞系统控制F 030107随机与不确定系统控制F 030108分布参数系统控制F 030109采样与离散系统控制F 030110递阶与分布式系统控制F 030111量子与微纳系统控制F 030112生物生态系统的调节与控制F 030113最优控制F 030114自适应与学习控制F 030115鲁棒与预测控制F 030116智能与自主控制F 030117故障诊断与容错控制F 030118系统建模、分析与综合F 030119系统辨识与状态估计F 030120系统仿真与评估F 030121控制系统计算机辅助分析与设计F0302系统科学与系统工程F 030201系统科学理论与方法F 030202系统工程理论与方法F 030203复杂系统及复杂网络理论与方法F 030204系统生物学中的复杂性分析与建模F 030205生物生态系统分析与计算机模拟F 030206社会经济系统分析与计算机模拟F 030207管理与决策支持系统的理论与技术F 030208管控一体化系统F 030209智能交通系统F 030210先进制造与产品设计F 030211系统安全与防护F 030212系统优化与调度F 030213系统可靠性理论F0303导航、制导与传感技术F 030301导航、制导与测控F 030302被控量检测及传感器技术F 030303生物信息检测及传感器技术F 030304微弱信息检测与微纳传感器技术F 030305多相流检测及传感器技术F 030306软测量理论与方法F 030307传感器网络与多源信息融合F 030308多传感器集成系统F0304模式识别F 030401模式识别基础F 030402特征提取与选择F 030403图像分析与理解F 030404语音识别、合成与理解F 030405文字识别F 030406生物特征识别F 030407生物分子识别F 030408目标识别与跟踪F 030409网络信息识别与理解F 030410机器视觉F 030411模式识别系统及应用F0305人工智能与知识工程F 030501人工智能基础F 030502知识的表示、发现与获取F 030503本体论与知识库F 030504数据挖掘与机器学习F 030505逻辑、推理与问题求解F 030506神经网络基础及应用F 030507进化算法及应用F 030508智能Agent的理论与方法F 030509自然语言理解与生成F 030510智能搜索理论与算法F 030511人机交互与人机系统F 030512智能系统及应用F0306机器人学及机器人技术F 030601机器人环境感知与路径规划F 030602机器人导航、定位与控制F 030603智能与自主机器人F 030604微型机器人与特种机器人F 030605仿生与动物型机器人F 030606多机器人系统与协调控制F0307认知科学及智能信息处理F 030701知觉与注意信息的表达和整合F 030702学习与记忆过程的信息处理F 030703感知、思维与语言模型F 030704基于脑成像技术的认知功能F 030705基于认知机理的计算模型及应用F 030706脑机接口技术及应用F 030707群体智能的演化与自适应F04半导体科学与信息器件F0401半导体晶体与薄膜材料F 040101半导体晶体材料非晶、多晶和微纳晶半导体材料F 040103薄膜半导体材料F 040104半导体异质结构和低维结构材料F 040105 SOI材料F 040106半导体材料工艺设备的设计与研究F 040107有机/无机半导体复合材料F 040108有机/聚合物半导体材料F0402集成电路设计与测试F 040201系统芯片SoC设计方法与IP复用技术F 040202模拟/混合、射频集成电路设计超深亚微米集成电路低功耗设计F 040204集成电路设计自动化理论与CAD技术F 040205纳米尺度CMOS集成电路设计理论F 040206系统芯片SoC的验证与测试理论F 040207 MEMS/MCM/生物芯片建模与模拟F0403半导体光电子器件F 040301半导体发光器件F 040302半导体激光器F 040303半导体光探测器F 040304光集成和光电子集成半导体成像与显示器件F 040306半导体光伏材料与太阳电池F 040307基于柔性衬底的光电子器件与集成F 040308新型半导体光电子器件F 040309光电子器件封装与测试F0404半导体电子器件F 040401半导体传感器F 040402半导体微波器件与集成F 040403半导体功率器件与集成F 040404半导体能量粒子探测器F 040405半导体电子器件工艺及封装技术F 040406薄膜电子器件与集成F 040407新型半导体电子器件F0405半导体物理F 040501半导体材料物理F 040502半导体器件物理F 040503半导体表面与界面物理F 040504半导体中杂质与缺陷物理F 040505半导体输运过程与半导体能谱半导体低维结构物理F 040507半导体光电子学F 040508自旋学物理F 040509半导体中新的物理问题F0406集成电路制造与封装F 040601集成电路制造中的工艺技术与相关材料F 040602 Ge Si/Si、SOI和应变Si等新结构集成电路F 040603抗辐射集成电路F 040604集成电路的可靠性与可制造性F 040605芯片制造专用设备研制中的关键技术先进封装技术与系统封装F 040607纳米电子器件及其集成技术F0407半导体微纳机电器件与系统F 040701微纳机电系统模型、设计与EDA F040702 微纳机电系统工艺、封装、测试及可靠性F 040703微纳机电器件F 040704 RF/微波微纳机电器件与系统F 040705微纳光机电器件与系统F 040706芯片微全分析系统F0408新型信息器件F 040801纳米结构信息器件与纳电子技术F 040802基于分子结构的信息器件F 040803量子器件与自旋器件F 040804超导信息器件F 040805新原理信息器件F05光学和光电子学F0501光学信息获取与处理F 050101光学计算和光学逻辑F 050102光学信号处理与人工视觉F 050103光存贮材料、器件及技术F 050104光全息与数字全息技术F 050105光学成像、图像分析与处理F 050106光电子显示材料、器件及技术F0502光子与光电子器件F 050201有源器件F 050202无源器件F 050203功能集成器件F 050204有机/聚合物光电子器件与光子器件F 050205光探测材料与器件F 050206紫外光电材料与器件F 050207光子晶体及器件F 050208光纤放大器与激光器F 050209发光器件与光源F 050210微纳光电子器件与光量子器件F 050211光波导器件F 050212新型光电子器件F0503传输与交换光子学F 050301导波光学与光信息传输F 050302光通信与光网络关键技术与器件F 050303自由空间光传播与通信关键技术F 050304光学与光纤传感材料、器件及技术F 050305光纤材料及特种光纤F 050306测试技术F 050307光开关、光互连与光交换F0504红外物理与技术F 050401红外物理F 050402红外辐射与物质相互作用F 050403红外探测、传输与发射F 050404红外探测材料与器件F 050405红外成像光谱和信息识别F 050406红外技术新应用F05 0407红外遥感和红外空间技术F 050408太赫兹波技术及应用F0505非线性光学与量子光学F 050501非线性光学效应及应用F 050502光学频率变换F 050503光量子计算、保密通讯与信息处理F 050504光学孤子与非线性传播F 050505强场与相对论的非线性光学F0506激光F 050601激光物理F 050602激光与物质相互作用F 050603超快光子学与超快过程F 050604固体激光器件F 050605气体、准分子激光F 050606自由电子激光与X射线激光F 050607新型激光器件F 050608激光技术及应用F0507光谱技术F 050701新型光谱分析法与设备F 050702光谱诊断技术F 050703超快光谱技术F0508应用光学F 050801光学CAD与虚拟光学F 050802薄膜光学F 050803先进光学仪器F 050804先进光学制造与检测F 050805微小光学器件与系统F 050806光度学与色度学F 050807自适应光学及二元光学F 050808光学测量中的标准问题F 050809制造技术中的光学问题F0509光学和光电子材料F 050901激光材料F 050902非线性光学材料F 050903功能光学材料F 050904有机/无机光学复合材料F 050905分子基光电子材料F 050906新光学材料F0510空间光学F 051001空间光学遥感方法与成像仿真F 051002空间目标光学探测与识别F 051003深冷空间光学系统与深冷系统技术F 051004空间激光应用技术F 051005光学相控阵F0511大气与海洋光学F 051101大气光学F 051102激光遥感与探测F 051103水色信息获取与处理F 051104水下目标、海底光学探测与信息处理F 051105海洋光学F0512生物、医学光子学F 051201光学标记、探针与光学功能成像F 051202单分子操控与显微成像技术F 051203生命系统的光学效应及机理F 051204光与生物组织相互作用F 051205生物组织光谱技术及成像F 051206新型医学光学诊疗方法与仪器F0513交叉学科中的光学问题MSN空间完美搬家到新浪博客!特别声明:1:资料来源于互联网,版权归属原作者2:资料内容属于网络意见,与本账号立场无关3:如有侵权,请告知,立即删除。

半导体设备的维护与维修策略考核试卷

4.在半导体设备中,所有的传感器都需要定期进行校准。()

5.半导体设备的电气故障大多数是由于设备过载引起的。()

6.在半导体设备的维修过程中,可以使用非原装配件替代损坏的部件。()

7.半导体设备的维护和维修工作应由专业的技术人员负责。(√)

A.设备运行正常

B.设备刚完成加工任务

C.设备处于紧急生产状态

D.设备已经过长时间停机

17.以下哪些是半导体设备维修后的必要步骤?()

A.进行设备性能测试

B.更新维修记录

C.对维修工作进行评估

D.忽略操作人员的反馈

18.以下哪些情况可能导致半导体带松弛

C.润滑不足

C.设备出现严重的加工误差

D.设备无法启动

12.在半导体设备的日常维护中,以下哪些是检查电控系统的内容?()

A.检查电缆连接是否牢固

B.检查电路板上的元件是否有损坏

C.检查程序是否需要更新

D.检查电源电压是否稳定

13.以下哪些是半导体设备常见的安全装置?()

A.紧急停止按钮

B.限位开关

C.防护罩

D.安全光栅

D.硬件故障

17.半导体设备中的控制系统维护,以下哪项是错误的?()

A.定期清理控制柜内部

B.检查程序是否需要更新

C.确认所有显示屏正常工作

D.更换所有使用时间较长的电缆

18.以下哪种措施不是减少半导体设备故障的有效方法?()

A.定期对设备进行预防性维护

B.加强操作人员的技能培训

C.降低设备使用频率

8.任何情况下,半导体设备都可以使用通用型润滑脂进行润滑保养。(×)

9.半导体设备的故障诊断应从简单的故障原因开始排查。(√)

半导体可重入作业车间调度与设备预维修联合优化研究

2016年第11期第38卷总第269期物流工程与管理LOGISTICS ENGINEERING AND MANAGEMENT设备设施doi:10.3969/j. issn.1674- 4993.2016.11.051半导体可重入作业车间调度与设备预维修联合优化研究#□李瑞秋\马慧民2(1.上海理工大学管理学院,上海200093;2.上海电机学院商学院,上海201306)【摘要】可重入性使得半导体作业车间调度问题成为极其复杂的N P-H a rd问题。

现实中,生产调度部门与设备 维护部门是分开制定自己的工作计划的,单方面的最优计划并不一定可以提高生产效率。

所以,文中针对半导体可重 入的作业车间调度,在考虑预防性维修的基础上,以最小化最大完工时间为优化目标,建立了可重入作业车间调度与设 备预维修的联合优化数学模型。

文中利用混合粒子群算法对该问题进行了求解。

通过与独立决策模型对比,联合优化 决策在解决半导体可重入作业车间调度与设备预维修联合优化方面更具有优越性。

【关键词】可重入;作业车间调度;设备预维修;混合粒子群算法【中图分类号】T P301;T H165【文献标识码】 B 【文章编号】1674-4993(2016)11-0137-03 Integrating Preventive Maintenance Plan and Production Scheduling underReentrant Job Shop in Semiconductor Production□LI Rui-qiu1,MA Hui- min2(1. School of Management,University of Shanghai for Science and Technology,Shanghai200093;2. Business School,Shanghai Dianji University,Shanghai201306,China)【A bstract】This paper focuses on a preventive maintenance plan and production scheduling problem under reentrant Job Shop in semiconductor production.Previous researches discussed production scheduling and preventive maintenance plan independently,especially on reentrant Job Shop.Reentrancy is a typical characteristic of semiconductor production.Whafs more, the equipment of semiconductor production is very expensive.So we establish an integrated and optimal mathematical model.In this paper,we use hybrid Particle Swarm Optimization algorithm to solve the problem.The proposed model is evaluated through some simple simulation experiments and the results show that the model works better than independent decision making model in terms of minimizing maximum completion time.【Key words】reentrant job shop;production scheduling;preventive maintenance;hybrid particle swarm optimization algorithm1引言可重人作业车间调度是以半导体生产为典型背景提出 的。

半导体设备预测性维修技术

半导体设备预测性维修技术

陈宛峰 ,王 奕

( 国电子科技 集团公司第5 研究所 ,江苏 无锡 中 8 24 3 ) 10 5

摘 要 :预测性维修 是 多年来维修领域研 究的重点问题 ,文章从一般预 测维修 的论 点 出发,分析 比较 了修 复性 维修 、预 防维修 和预测性 维修 的优缺点 ,并列举 了一些半导体 设备预测性维修 的措 施 。半

第 1 ,第 4 2卷 期

Vo .1 。 No 4 1 2 .

电 子

与 封

装

ELECTR0NI CS& PACKAGI NG

总 第 18 0 期 21 0 2芷 4 l f

嚣 t ≮ 嚣

0 f一 t# “ t z

| { 一 0 ’ ・ 、

续 )的状 态监测和 故障诊断 ,判 定装备 所处 的状 态 ,预 测装备状 态未来的发展趋势 ,依据 装备 的状 态 发展趋 势和可 能的故障模 式,预 先制 定预测性 维修 计划 ,确 定机 器启 动修 理 的时间、 内容、方 式 和必 需的技 术及物 资支持 。预测性 维修 集设备状 态监 测、故障诊 断、故障 ( 状态 )预 测、维修决 策

i trig fo heg n r lp i tf rp e itv an e a e n l ssa d c m p rs n t te gt n s sa tn r m t e e a o n o r d ci e m it n nc ,a a y i n o a io he sr n hsa d w e k s e e c re t i tn n e r v n i em an e n e a d p e it an e n e a d l t a ne s soft o r c i ma n e a c ,p e e tv i tna c n r d ci m i tna c , n i s h ve ve s s m e s m io d c o q im e tp e it an e n em e s r s e i o d c o q im e tp o ucin i o e c n u tre up n r d ci m itna c a u e .S m c n u tre up ve n r d to s p p ln pea in ,n q p e tm af n t n o al r l b i g t hee t r rs ic n i u d e ul n i ei e o r t sa y e uim n l c i rf i ewil rn o t n e p ie ds o tn e ,r s t g o u o u i i u el s e . e e o e n h g o s s Th r f r ,wewil o io e k y e u p e t p e it an e n e ei aet eh d e a l, l m n trt e q i m n , r d c itna c , lm t h i d n f ut h m

半导体封装测试生产线排产研究

第40卷第5期自动化学报Vol.40,No.5 2014年5月ACTA AUTOMATICA SINICA May,2014半导体封装测试生产线排产研究姚丽丽1,2史海波1刘昶1摘要以某半导体封装测试(Semiconductor assembly and test manufacturing,ATM)企业为研究背景,对半导体封装测试的生产过程进行分析总结,提出一种新的“产能限定混线车间”(Capacity-limitflexibleflow-shop,CLFFS)模型作为半导体封装测试生产线的排产模型.通过对半导体封装测试的特殊逻辑处理、排产方法以及排产规则等进行研究,提出采用逻辑约束和调度规则双层优化控制的启发式正序排产算法作为半导体封装测试的总体排产方法,同时针对批准备单处理生产阶段,提出一种新的预测开机控制优化调度方法.最后,结合CLFFS排产模型和所提出的策略方法,给出半导体封装测试排产的应用研究示例与比较,结果证明本文给定的总体排产方法在ATM中具有很好的可行性和业务逻辑嵌入的即便性,同时本文所提出的新的预测开机控制优化调度方法能够很好的缩短生产周期,提高生产效率.关键词半导体封装测试,产能限定混线车间,启发式算法,正序排产引用格式姚丽丽,史海波,刘昶.半导体封装测试生产线排产研究.自动化学报,2014,40(5):892−900DOI10.3724/SP.J.1004.2014.00892Research on Scheduling in Semiconductor Assembly and Test ManufacturingYAO Li-Li1,2SHI Hai-Bo1LIU Chang1Abstract Taking one semiconductor assembly and test manufacturing(ATM)enterprise as the study object,this paper analyzes and summarizes the production process of ATM,and proposes a new model which is named capacity-limitflexible flow-shop(CLFFS)as the scheduling model of ATM.By researching on the special scheduling logic constraints,strategies, and rules of scheduling in ATM,we propose a forward heuristics algorithm which is controlled by both logic constraints and scheduling rules as the general method,and present a novel predictive control scheduling algorithm in batch-prepared one-processed stage.Finally,using the proposed model and method,an application example of scheduling in ATM and comparison are given.The results show that the general method has the effectiveness in practical application and can conveniently embed logic constraints,and that the novel predictive control scheduling algorithm can shorten production cycle and improve enterprise production benefit.Key words Semiconductor assembly and test manufacturing(ATM),capacity-limitflexibleflow-shop(CLFFS),heuristic algorithm,forward schedulingCitation Yao Li-Li,Shi Hai-Bo,Liu Chang.Research on scheduling in semiconductor assembly and test manufacturing. Acta Automatica Sinica,2014,40(5):892−900半导体封装测试(Semiconductor assembly and test manufacturing,ATM)是最早向中国转型的半导体产业,也是最适合中国发展的产业,目前是中国半导体产业的重心.根据中国半导体行业协会的统计[1],2010年中国集成电路产业销售额为1424亿元,其中芯片设计业销售383亿元,芯片制收稿日期2013-01-31录用日期2013-08-12Manuscript received January31,2013;accepted August12, 2013国家重大专项资助项目(2011ZX02601-005)资助Supported by National Science and Technology Major Project of the Ministry of Science and Technology of China(2011ZX0260 1-005)本文责任编委李乐飞Recommended by Associate Editor LI Le-Fei1.中国科学院沈阳自动化研究所沈阳1100162.中国科学院大学北京1000491.Shenyang Institute of Automation,Chinese Academy of Sci-ences,Shenyang1100162.University of Chinese Academy of Sciences,Beijing100049造业销售409亿元,封装测试行业销售额为632亿元.封装测试环节是我国集成电路产业链中相对成熟的环节,其产值一度占据我国集成电路产业总产值70%.针对中国半导体产业的企业生产特点,研究适合中国半导体封装测试生产特点的计划、调度等生产组织管理关键内容,成为进一步提高中国半导体封装测试企业效益的重要手段.生产调度通常包括两种:静态调度和动态调度.静态调度又称排产,是指发生在实际生产之前,假定生产环境不变,给定的某一较长时间段的生产预安排方案,对实际生产起重要的指导作用,多为日生产计划指导所用[2].动态调度应用在实际生产过程中,多是对局部阶段的作业进行的实时指派[3].静态调度虽然相比于动态调度来说,对实时性的要求较弱,但是由于其涉及整个生产过程,具有全局优化的作5期姚丽丽等:半导体封装测试生产线排产研究893用,更为复杂[4].本文以某半导体封装测试企业为研究背景,根据企业需求,特对静态调度,即排产,进行研究,为实际车间生产提供指导依据.ATM生产调度研究方法主要包括三类:1)基于运筹学的方法,如混合整数规划方法[5]等.该类方法一般利用枚举获得最优的调度方案,但是需要大量的计算时间,仅适合较小规模的调度问题.文献[6]将混合整数规划方法应用在ATM的两阶段调度问题中[6],在每个阶段的机台数为个位数的情况下,仿真取得了很好的优化效果.2)基于进化搜索的方法,如遗传算法[7]、蚁群算法[8]等.该类方法具有很好的全局优化作用,但是,其搜索速率缓慢,在应用规模方面同样受到一定的限制.如文献[9]利用蚁群优化算法对ATM的瓶颈工序调度进行优化[9],仿真设备较少,对于大规模问题,其很难在较短的时间内给出较好的优化结果.3)基于启发式规则的方法,是最早提出的近似优化方法[10−11].其设计简单、计算复杂度低、易于实现,在实际中得到广泛的应用[12],尤其是在生产约束比较复杂的环境下优势更为明显,能够对生产约束进行充分的满足与体现[13]. Lu等最早致力于研究启发式规则来优化生产[14],曾对半导体生产中能够减少生产周期的有效规则进行研究,取得了很好的研究成果[15].Tovia等[16]对ATM键合阶段的设备组调度问题进行研究,采用一种启发式方法来降低生产准备时间.Chua等[17]针对ATM的瓶颈阶段,研究开发了基于启发式规则的APS(Advanced planning and scheduling)系统,Yin等[18]研究开发了基于启发式规则的有限能力排产系统(Finite capacity scheduling system, FCS),这些系统都是利用工件优先选择规则(Job prioritization rules,JP)和机器选择规则(Machine selection rules,MS)控制实现优化,且已经成功应用在一些ATM企业中,取得了很好的应用效果[19].然而,这些研究多是针对封装测试中某一阶段的调度问题进行方法研究,并未给出多个阶段的整体研究方案,同时所介绍的启发式调度方法仅依靠调度规则控制实现优化,并未考虑到实际逻辑约束处理优化.本文提出采用逻辑约束和启发式调度规则双层优化控制的正序排产算法作为半导体封装测试的总体排产方法.同时针对批准备单处理生产阶段,提出一种新的预测开机控制优化调度方法.1半导体封装测试生产分析1.1工艺介绍半导体封装测试工艺流程主要包含划片、装片、键合、塑封、去飞边、电镀、打印、切筋和成型、外观检查、成品测试、包装出货等工序,也包括一些特殊产品所具有的点胶、等离子清洗等辅助工序.主加工过程可描述为:利用划片刀将来自前道晶圆制造的圆片(Wafer)切割为小的晶片(Die),然后将切割好的晶片用装片胶贴装到相应的引线框架的基板上,再利用超细的金属丝导线将晶片的接合焊盘连接到基板的相应引脚,构成所要求的电路;然后再对独立的晶片用塑料外壳加以封装保护;塑封之后,还要进行一系列操作,如塑封后固化、切筋和成型、电镀以及打印等工艺;封装完成后进行成品测试,通常经过入检、测试和包装等工序,最后入库出货.1.2排产要素分析排产的主要功能就是将加工作业安排在加工设备上,同时给定作业的预加工时间节点,其主要包含三个关键输入要素:加工作业、加工设备和加工时间.1)加工作业.半导体封装测试中的产品类别示例如图1所示,品种是最小的产品类别单元,但其并不是最小加工单位.企业中以Lot为单位进行组织生产,Lot是以传输过程中的周转盒容量而定的最小组织加工单位,也称为随工单,一个周转盒内常包含成千上百个Die.Lot也是企业信息系统的产品追踪单位,则排产时的输入作业单位也应该是Lot.图1半导体封装测试产品类别Fig.1Production types in ATM2)加工设备.半导体封装测试企业,生产设备数量庞大,关键工序设备数量上千,同时同一道工序存在多种型号设备,产品不同,选择设备类型要求可能不同.由于组织生产单位Lot并不是真正意义上机械行业中完整不可分的工件,在耗时较长工序, Lot可以分在多台机器上生产,这多台机器组成一个机组.如,在本文背景企业中的键合工序,以机组为单位组织加工.则排产中的设备也应该分为两种情况:在以机组组织生产的工序,加工作业分配到894自动化学报40卷机组;在以单个机台生产的工序,加工作业分配到设备.3)加工时间.半导体封装测试生产中,由于Lot中Die的数量可变,很多工序常以UPH(Units perhours)作为计算时间参数,其表示每小时可生产的Die数目.排产中所用的加工时间与UPH的换算如式(1)所示.t i,j=n i×60U i,j(1)式中,t i,j示Lot i在工序j的加工时间,以分钟为单位;n i表示Lot i所包含的Die数量;U i,j表示Lot i在工序j的UPH值.1.3特殊生产约束处理半导体封装测试生产过程中,存在很多特殊的生产约束,排产时,需要进行相应的逻辑处理.1)晶圆存在阶段排产逻辑处理.装片之前,晶圆存在的阶段,由于Lot还未拆分完成,同一品种的产品作为一个整体组织加工,称为投产批.则进行排产时,需要将属于同一投产批的Lot进行整合,作为整体参与分配,提取的排产对象不是单个Lot,而是由多个Lot组成的投产批;Lot拆分后,以Lot为单位分配.在拆单之前的阶段,属于同一投产批的所有Lot的预计开工时间和完工时间相同,计算时开工完工时,整体加工时间为投产批中所有Lot的处理时间之和,如式(2)所示.E p,j=S p,j+i∈pt p,j(2)式中,E p,j表示投产批p的完工时间;S p,j表示投产批p的开工时间;t p,j表示属于投产批p的Lot i的加工时间.在晶圆拆分阶段,拆分完成一个Lot后,该Lot 就可直接进入下个阶段生产,无需等待本投产批的所有Lot拆分完毕后离开.2)机组存在阶段排产逻辑处理.以机组为单位组织生产时,加工要求为:Lot在机组内部的各个机台上平均分配生产,整个Lot加工完成后才能进入下一个工序生产;Lot生产过程中,机组内的任何一台机器不允许进行其他Lot的加工.则排产时,可将机组作为一个整体,将Lot分配给整个机组处理.实际生产时间等于单台设备生产时间与机组内机台总数的商,如式(3)所示.P i,j=ti,j =t i,jm j,k(3)式中,ti,j 表示机组生产的处理时间,t i,j表示单台设备生产处理时间,m j,k表示工序j机组k的机器总数.3)批准备–批处理阶段排产逻辑处理.半导体后段制造过程中的固化工序,所用的设备为烘箱,烘箱是一种“批准备–批处理”设备,当Lot达到一定批量后,所有等待Lot一起入箱进行烘烤.排产时,同样要遵循批量要求,当剩余Lot个数不足最小批量时,也可分配给一个设备处理.在此阶段,所有Lot的处理时间为固定烘烤时间,不由UPH进行计算,如式(4)所示.P i,j=T j(4)4)批准备–单处理阶段排产逻辑处理.半导体封装测试的电镀阶段,由于设备庞大,启动耗能大,一般要求Lot只有达到一定批量后才能开动机器进行加工,但是加工时,并不是所有的Lot一次性进行加工,而是连续不断的上机加工,其相当于流水线的方式进行加工.与批准备–批处理不同的主要区别是:批准备–单处理中,同一批生产的Lot的开始加工时间和结束加工时间不同;而批准备–批处理中,同一批生产的Lot的开始加工时间和结束加工时间相同.排产时,在批准备–单处理阶段同样要保证批量机台开工约束,同时,分配到同一设备M j上的连续加工的两个Lot,即后续加工Lot的开始加工时间Sπi+1,M j等于前面加工Lot的结束加工时间Eπi,M j,如式(5)所示.Sπi+1,M j=Eπi,M j(5)2产能限定混线车间排产模型20世纪90年代,后道封装测试与前道晶圆制造多由一个企业承担,工艺流程相对单一,半导体封装测试生产线排产问题被总结为混合流水车间排产问题(Hybridflow-shop problem,HFSP)[15].随着半导体产业精细分工和产能转移的持续发展,封装测试由独立企业承担管控,接收来自前道多个企业的订单,生产品种多样,工艺流程也有多个.以某封装测试企业为研究背景,总结其生产特点如下:1)存在多个工艺流程,所有加工流程中的工序都遵循同一加工方向,无逆序现象发生.即,如果某一道流程包含前后两道工序:P0→P1,则其他任何流程中都不会有与此加工顺序相反P1→P0的现象发生.2)同一加工流程内的不同工序加工时有先后加工顺序制约关系,不同加工流程中的同一工序加工时无先后顺序制约条件.3)每道工序存在多种类型加工设备,加工作业根据加工特性,在合适的类型机台上生产,并不是该阶段的所有设备.5期姚丽丽等:半导体封装测试生产线排产研究895由上述特点可知,封装测试车间存在多道流程,但是由于所有加工流程都遵循同一方向,其可以转换为一条路线,进行流水线式加工,但是其转换后的流水线并不是传统意义上的流水线加工.在不考虑特殊阶段的生产约束的情况下,在此提出一种新的“产能限定混线车间”(Capacity-limitflexibleflow-shop,CLFFS)模型,作为半导体封装测试生产的整体排产模型.产能限定混线车间排产问题可描述为:n个工件在流水线上进行m个阶段的加工,每一阶段至少有一台机器且至少有一个阶段存在多台机器;每个阶段不一定所有的加工作业都有工序加工;各个加工作业在相应的加工阶段,只能在其工艺允许的设备上加工.排产所需解决的问题是:根据计划作业投产情况,在满足生产约束的条件下,以一定的性能指标为目标,确定加工作业在各个工序的设备分配和在设备上的加工顺序.以最小化最大加工完工时间(Makespan)为目标,数学模型可建立如下:min maxi=1,2,···,n{C im}(6)s.t.i∈I j x jil=1,l=1,2,···,n j,j=1,2,···,m(7)n jl=1x jil=1,i∈I j,j=1,2,···,m(8)k∈M ji y ijk=1,若x ij=1(9)k∈M jiy ijk=0,若x ij=0(10) C ij≤S i(j+1),∀i,j(11) C ij=S ij+P ij,若x ij=1(12) C ij=S ij,若x ij=0(13)i∈I j x jilS ij≤i∈I jx ji(l+1)S ij(14)i∈I j x jil1y ijk C ij≤i∈I jx jil2y ijk S ij,l1≤l2(15)模型中,i表示工件,j表示加工阶段,l表示位置序列,k表示工件的最小处理设备:机台或机组;I j表示在阶段j需要处理的工件i集合,n j表示在阶段j需要处理的工件总数,m表示阶段总数,M ji 表示阶段j能够处理工件i的设备集合;x ij为0-1变量,表示工件i在阶段j是否存有加工工序,如果有加工工序,则取值为1,否则为0;x jil 为0-1变量,如果工件i在阶段j被安排在第l位置则取值为1,否则为0;y ijk为0-1变量,如果工件i在阶段j被安排到第k台机台(或机组)加工,则取值为1,否则为0;S ij表示工件i在阶段j的开始加工时间;C ij表示工件i在阶段j的完工时间;P ij表示工件i在阶段j的处理时间.式(6)表示最小化最大完工时间目标.式(7)∼(15)为CLFFS模型的约束条件,其中,式(7)和式(8)保证每个阶段,调度为所有在这个阶段存有加工工序的工件的一个全排列;式(9)和式(10)表示任何一个阶段,在该阶段存有加工工序的工件只能由该阶段中能够处理该工件的一台设备(或一个机组)上加工;式(11)表示后道工序的开始时间必须在前道工序完成之后开始;式(12)和式(13)表示如果工件在某一阶段存有加工工序,则完工时间等于开始时间与加工时间之和,否则完工时间等于开始加工时间;式(14)表示以某种优先级进行工件调度排列,排列位置越前的工件开始处理的时间越早;式(15)表示同一阶段分配在同一机器上的,排位靠后的工件必须等待排位靠前的工件加工完毕后才能开始加工.总结CLFFS与HFS主要有两点不同:1)HFS 要求各作业在每一个阶段均要完成一道工序[20−21];而在CLFFS中,各作业在每个阶段最多一道工序,也可以无工序加工.2)HFS是传统流水车间调度与并行机调度的综合,每个阶段,工件可以在任意机台上生产[22−23];而CLFFS中,产能进行限定,加工作业的工序只能在该阶段内的指定机器类型的设备上加工,并不是任意机台.3基于启发式规则的排产方法研究CLFFS排产同HFS排产一样,为NP-难问题,且在实际半导体封装测试生产中,同时存在很多的生产约束.鉴于启发式规则算法设计简单、易于实现的特点,则本文采用基于启发式规则的方法对CLFFS模型进行求解,作为半导体封装测试总体排产方法.3.1排产方法选择常用的排产策略有两种:基于工件的排产和基于工序的排产.基于工件的排产:首先,对本次计划投产的所有的工件,根据一定的优先调度规则进行一个全排列;然后对工件进行逐次分配,分配时,对全排列中一个工件的所有工序安排完后进行下一个工件的安排.基于工序的排产:多用于流水线生产模型,根据流水线上工序的顺序进行分配,分配时对一道工序的所有工件分配完毕后,进入下一道工896自动化学报40卷序的分配.基于工件的排产可以用于任何生产模型,但是由于其以工件的整个生产进行分配,则很难在不同阶段嵌入不同逻辑处理;而基于工序的排产则可以在生产的每一个阶段嵌入逻辑处理和规则控制,很容易通过实现局部指标,从而达到整体性能指标优化.CLFFS作为流水线模型,则本文采用基于工序的排产策略.基于工序的排产,根据排产方向不同又可以分为:正序排产和倒序排产.正序排产是将当前时间或者某一特定时间作为起点,按照时间的先后顺序进行各道工序的安排,进行推动式生产安排.倒序排产是指将确定的订单完成时间或者某条工艺路径的预计加工完成时间作为起点,从后向前安排各道工序,找出各个工件的各工序的开工日期,进而得到各订单的最晚开工日期,进行拉动式生产.倒序排产多为投产计划所用,根据排产结果,确定最晚投产日期.故,本文采用正序排产更切合实际企业的推动式生产.基于启发式规则的正序排产方法在CLFFS中的具体应用流程图如图2所示.排产时从第一道工序开始,只有当本道工序排完后才能进入下一道工序的排产,从而保证了CLFFS模型中式(11)的满足;在每个阶段中,提取所有在该阶段存有加工工序的工件进行调度,保证了式(7)和式(8)的满足,同时利用一定的工件优先选择规则,进行提前分配,保证了式(14)的满足;对工件进行分配时,只能分配给可分配资源集中的一台设备(机组),保证了式(9)和式(10)的满足.另外,式(12)、式(13)和式(15)在计算加工时间时需要保证其满足,其隐含在排产计算过程中.3.2排产规则选择采用启发式规则排产方法,实现特定性能指标的主要决定因素之一就是调度优先规则的应用.调度优先规则可分为两种:JP和MS在传统Job-shop 和Flow-shop中,由于加工路径确定,只存在有JP 来确定的工件加工顺序问题;然而在CLFFS中,由于需要解决工件顺序和设备分配的二元问题,则调度优先规则除了JP外,还应该有MS.Panwalkar 和Iskander通过性能指标对113种不同规则进行了归纳和总结[24],多数为JP,如最小交货期优先(Earliest due date,EDD)、先到达先加工(First comefirst serve,FCFS)等;MS发生在工件有多个设备可选择分配的情况下,如最早结束加工设备优先(First endfirst work,FEFW)、设备承载能力大者优先(Capacity largefirst select,CLFS)等.图2CLFFS正序排产流程图Fig.2Flow chart of forward scheduling in CLFFS由于ATM企业是典型的MTO型企业,对于交货期的性能指标除了通过投料计划控制外,在详细排产时也需要进一步保证,由于首道工序Lot的上线顺序对于Lot后道工序的生产及完工具有很大的影响,则应在上线工序中,JP采用EDD规则;同时,为了保证生产的快速性和连续性,在后续工序中,JP采用FCFS规则,MS采用FEFW规则.3.3逻辑约束优化传统基于规则的启发式优化调度算法仅是利用调度规则的使用实现优化,但是未考虑实际生产约束处理的优化.由于ATM生产过程中,特殊生产约束复杂繁多,如存在组批生产、换产现象、批准备单处理、批准备批处理、机组加工等,这些约束在生产过程中除了必须满足外,若进行相应的逻辑优化处理,依然可以优化调度结果,提高生产效益.如第4节中本文针对批准备–单处理现象,对批准备约束进行了优化处理,提出一种新的预测开机控制优化调度方法,缩短了生产周期,提高了生产效益.在此,本文提出在保证满足生产约束的基础上,利用逻辑约束和调度规则进行双层控制优化.5期姚丽丽等:半导体封装测试生产线排产研究897 4一种新的预测开机控制优化调度方法根据本文给定的总体排产方法,优化主要体现在两个方面:启发式调度规则的使用和特殊逻辑约束的优化处理.启发式调度规则已经研究确定,特殊逻辑约束优化处理需要在满足生产约束的基础上,优化处理,提高生产效益.在整体遵循基于启发式规则的正序排产算法的基础上,针对批准备–单处理生产阶段,本文提出一种预测开机控制优化调度方法,利用特殊逻辑约束处理进行优化,对设备开机时间进行提前预测,即未到达最小批量时,机器就可启动开始进行加工,同时保证开机后最小加工批量的满足.其不仅满足了企业大型设备批量开机生产的要求,同时缩短了生产周期,提高了生产效益.假设工序间作业传输时间为0,批准备单处理设备的最小加工批量为常量Nζmin,则预测开机控制优化调度方法步骤可描述如下:步骤1.在批准备–单处理阶段,将在该阶段存有加工工序的所有Lot放入待加工作业集(Waitingjob set,WJS)中,并依据各个Lot的前道工序的结束时间,对其进行排序,结束越早,排序越靠前(保证满足FCFS规则);同时,将所有空闲设备放入可选空闲设备集(Spare machine set,SMS)中.步骤2.检查SMS是否为空,如果为空,则跳转至步骤5.步骤3.检查WJS中的剩余Lot数N w是否大于Nζmin ,如果N w<Nζmin,则跳转至步骤5.步骤4.从WJS中选择前个Lot放入当前分配作业集(Current job set,CJS),从SMS随机选择一台设备,将CJS中的所有Lot分配给该设备.从WJS中该Nζmin个Lot,同时清空CJS.跳转至步骤2.步骤5.从WJS中依据排序选择第一个Lot (前道工序最早结束的Lot),将其分配给第一个有效设备(设备加工完成已分配作业的结束时间大于当前分配Lot前道工序的结束时间,且其差值最小).从WJS中删除该Lot.步骤6.检查WJS是否为空,如果不为空,则跳转至步骤2;否则,结束批准备–单处理阶段的调度分配,进入下一阶段调度.预测开机控制调度方法的优化在于在满足批量要求的条件下,对空闲设备的开机时间进行提前预测,其主要体现在步骤4的开机控制中.定义CJS 中Lot依据前道工序结束时间排序后依次标记为π1,π2,···,πNζmin,工序间的传输时间为0,如果设备M c在Lotπx到达后启动开机,则分配在设备M c 上的Lot的开始加工时间可如式(16)所示:Sπ1,j=Eπx,j−1Sπ2,j=Eπ1,j=S pi1,j+t pi1,j...Sπi,j=Eπi−1,j=Sπi−1,j+tπi−1,j=Sπi−1,j+πi−1h=π1t h,j...SπNζmin,j=EπNζmin−1,j=SπNζmin−1,j+tπNζmin−1,j=SπNζmin−1,j+πNζmin−1h=π1t h,j(16)式中,Eπi,j为Lotπi在批准备–单处理阶段j的结束时间,Sπi,j为Lotπi的在阶段j的开始加工时间.预测开机控制调度方法的关键在于求解πx,而不是传统的直接选取πNζmin作为πx.利用迭代搜索算法实现求解如下:1)假设πx=π1,即x=1;2)利用式(16)计算CJS中的每个Lot在批准备–单处理阶段的开始加工时间;3)比较阶段j开始时间和前道工序j−1结束时间,如果对于CJS中的任意Lotπi,式(17)都成立,则设备M c的开始加工时间S mc=Eπx,j−1,结束计算;否则,x=x+1,跳转至2).Sπi,j≥Eπi,j−1(17) 5应用研究与比较为了验证本文所提出的方法的有效性和优越性,根据实际企业生产给定CLFFS模型数据和约束条件进行应用研究与比较.模型中包括5个Lot,8个加工阶段,具体参数及约束条件如表1所示,其加工时间数据为利用式(1)和式(4)计算后的时间.模型中,Lot1、Lot3和Lot5属于投产批P1, Lot2和Lot4属于投产批P2.阶段2为Lot拆分阶段;阶段4为批准备–批处理工序,最大处理批量为5;阶段5为机组生产工序,机组0501中有3台设备,0502中有4台设备;阶段6为批准备–单处理工序,有两台设备,每台设备的最小加工批量为2.表1中,数据0表示Lot不能在机台上加工,如在阶段5, Lot2和Lot4不能在0501机台生产,Lot1、Lot3和Lot5不能在0502机台上生产.如果在某阶段中, Lot在该阶段所有机台上的加工时间为0,则表示该Lot在该阶段无工序加工,如,Lot2和Lot4在阶段3无工序加工.。

基于遗传算法的半导体生产调度问题

基于遗传算法的半导体生产调度问题作者:黄超来源:《科技资讯》 2012年第11期黄超(武汉理工大学武汉 430070)摘要:本文系统介绍了半导体生产车间调度问题以及遗传算法的基本原理,并针对半导体生产车间调度问题的特点,设计了一种遗传算法。

最后使用Matlab编写程序求解半导体生产车间调度问题。

并通过对不同的问题的仿真对程序性能进行分析。

关键词:半导体生产车间调度遗传算法 MATLAB的应用中图分类号:TN3 文献标识码:A 文章编号:1672-3791(2012)04(b)-0220-011 基于遗传算法的半导体生产车间的总体设计1.1 半导体作业车间调度问题的描述半导体作业车间调度问题一般可以描述为:个工件在台机器上加工,一个工件可以分为道工序,每一台机器在每个时刻只能加工某个工件的某道工序,只能在上道工序加工完成后才能开始下一道工序的加工,前者称为占用约束,后者称为顺序约束。

所以JSP问题的研究内容包括工件的加工顺序和工件各工序的加工时间以及工件工序的加工设备分配。

常见的半导体生产车间调度问题应满足如下约束:(1)一个工件不能同时在不同机器上加工;(2)对整个工件来说,在加工过程中采用平行移动方式,即当上一道工序完工之后,立即送往下道工序加工;(3)不容许中断,当一个工件一旦开始加工,必须一直进行到完工,不容许中途停下来,插入其他工件;(4)每台机器可以执行多种工序的加工任务,但每台机器同时只能加工一个工件;(5)工件数、机器数、加工时间已知,且加工时间与加工顺序无关;(6)容许工件在工序之间等待,容许机器在工件未到达时闲置;(7)工件加工技术上的约定事先给定。

2 半导体生产车间调度的参数设计2.1 编码方式的确定2.3.2 交叉算子在上一章已介绍过了常用的交叉算子,本论文采用单点交叉,即在染色体中随机产生一个交叉位置,后代染色体继承父代1前半部分基因,继承父代2的后半部分基因,这样破坏个体性状和降低个体适应度值的可能性较小。

智能制造系统中的生产调度优化研究

智能制造系统中的生产调度优化研究随着科技的不断进步和人工智能的广泛应用,智能制造系统已经成为现代制造业的重要组成部分。

在这样的系统中,生产调度的优化是一个关键问题,直接影响着生产效率和产品质量。

本文将探讨智能制造系统中的生产调度优化研究,以及它在实际应用中的挑战和前景。

一、智能制造系统中的生产调度优化算法在智能制造系统中,生产调度优化的目标是通过合理地安排生产资源,使生产过程达到最佳效益。

为了实现这个目标,学术界和工业界已经提出了许多不同的算法和方法。

1.遗传算法遗传算法是一种基于自然进化过程的优化算法,它通过模拟遗传操作来搜索最优解。

在生产调度优化中,遗传算法可以用来求解具有多个约束条件的问题,如机器的可用性、零件的加工时间等。

通过不断演化种群的基因型,遗传算法可以找到最优的生产调度方案。

2.模拟退火算法模拟退火算法是一种基于热力学原理的随机搜索算法,它通过模拟固体的退火过程来搜索最优解。

在生产调度优化中,模拟退火算法可以用来求解优化目标函数,如最小化生产时间、最大化资源利用率等。

通过控制退火过程中的温度变化和随机移动,模拟退火算法可以找到最优的生产调度方案。

3.人工智能算法人工智能算法是一种基于机器学习和深度学习的优化算法,它可以通过学习历史数据来提高算法的效率和准确性。

在智能制造系统中,人工智能算法可以用来建立生产调度模型,并通过学习和预测来优化生产调度方案。

二、智能制造系统中的生产调度优化挑战尽管在智能制造系统中存在许多优化算法和方法,但是生产调度优化仍然面临一些挑战。

1.多目标优化问题在实际生产中,往往存在多个优化目标,如最小化生产成本、最大化生产效率等。

这种多目标优化问题需要综合考虑各种约束条件和权重关系,增加了问题的复杂性。

2.不确定性和动态性在实际生产中,存在不确定因素和突发事件,如机器故障、材料短缺等。

这些不确定性因素会对生产调度产生影响,使得问题变得动态复杂。

因此,生产调度优化算法需要具备适应性和实时性。

半导体制造系统生产调度建模及优化策略分析

半导体制造系统生产调度建模及优化策略分析摘要半导体制造过程具有工艺流程复杂、工序多、不确定性强等显著区别于其它制造行业的特点,随着半导体产业朝着多品种、小批量的方向发展,有效的半导体制造系统生产调度能快速响应市场要求、提高产出率、提高准时交货率,在激烈的产业竞争中具有重要的作用。

本文利用特征PetriN建立半导体制造系统生产调度模型,并对半导体制造系统生产调度优化策略进行了研究。

提出了基于特征Petri网模型的嵌套分区优化调度算法,通过改进的嵌套分区算法对建立的特征Petri网模型的变迁触发序列进行搜索,得到优化调度问题解,该方法不仅能充分利用Petri模型易于描述制造系统的复杂特征及状态变化关系,而且基于特征Petri网模型的嵌套分区优化调度算法能较好地将局部搜索和全局搜索结合,同时本文在嵌套分区算法的回溯阶段提出利用回溯阈来有效减少算法的回溯次数,提高算法的搜索效率。

由于半导体制造系统的复杂性,在制造系统同一调度周期内采用单一调度策略难以取得令人满意的效果,本文将半导体制造系统生产调度单个制造周期分成若干时间段,并在每一个时间段内利用改进差分进化算法来优化制造系统机器组的调度规则组合;同时,系统中各机器组负载差异很大,根据机器组的利用率将半导体制造系统的机器组分为瓶颈机器组和非瓶颈机器组,通过改进差分进化算法对瓶颈机器组单独编码,而将非瓶颈机器组合并为一个机器组单元进行编码,该编码策略与对所有机器组同等编码的传统策略相比,能有效提高算法的寻优效果。

半导体制造系统炉管区机器批调度对系统调度性能有重要影响,本文分别研究了半导体制造系统炉管区的单机批调度和平行机批调度,将单机批调度问题分解成组批和批排序两个子问题,分别针对Lot零时刻同时到达和Lot动态到达两种情况的批调度策略进行了研究;将平行机批调度问题分解成组批、批分配和批排序三个子问题,并提出利用权重嵌套分区差分进化算法来解决平行炉管区的批分配子问题,仿真实验结果表明本文提出的批调度策略较其它批调度策略能有效最小化总加权拖期损失。

智能制造系统中的自适应调度策略研究

智能制造系统中的自适应调度策略研究随着信息技术的发展,智能制造技术越来越成熟,为企业提供了更加高效、精准、智能的生产管理手段。

然而,智能制造系统中的自适应调度策略研究仍然面临一些挑战。

本文将从智能制造系统的概念、自适应调度策略的概念、自适应调度策略的研究现状和未来发展方向等几个方面进行探讨和分析。

一、智能制造系统的概念智能制造系统是一种通过先进制造技术、物联网、人工智能等技术手段构建的可持续、智能化的制造系统。

该系统能够实现生产过程的智能化、数字化和柔性化,能够自动优化生产资源的分配和利用,从而提高生产效率、降低成本、提高产品质量。

二、自适应调度策略的概念在智能制造系统中,自适应调度是一种能够自动对生产过程进行规划、调度和控制的技术策略。

它能够根据生产任务的要求、设备的运行状态、工人的工作效率等多种因素,制定最优的调度方案,从而实现生产过程的高效执行。

三、自适应调度策略的研究现状和问题目前,自适应调度策略的研究在智能制造系统中已经得到了广泛应用,但是在实践中还存在一些问题。

主要表现在以下几个方面:1. 优化算法不够成熟。

要实现自适应调度策略,需要依靠一些优化算法。

但是目前的优化算法还不够成熟,无法满足复杂制造系统中的优化需求。

2. 调度规划的实时性不够。

要实现真正的自适应调度,需要能够在实时监测到生产过程的变化后及时进行调整和优化。

然而,由于复杂的制造系统往往存在较高的死角和非常规情况,调度规划的实时性难以满足要求。

3. 设备智能化程度不够高。

为了实现自适应调度,需要生产设备拥有一定的智能化程度,能够自动识别任务类型和周期,同时具备自动切换和调整参数的能力。

但是目前大部分生产设备还没有达到这样的要求。

四、自适应调度策略的未来发展方向虽然存在诸多挑战,但是自适应调度策略在智能制造系统中的发展前景仍然广阔。

为了进一步完善自适应调度策略,需要从以下几个方面进行研究:1. 算法优化。

应该投入更多的精力来研究和优化算法,以便能够更加有效地实现自适应调度。

半导体设备维修知识

半导体设备维修知识

1、预防维修方式早已投入到实际工作中,最近几年,在发达国家原子能研究以及航空等众多领域都获取了极为普遍的应用,并收获了极为良好的效果。

半导体设备具有较高的自动化程度,很多机器都采用单机作业的方式,同时没有备用预案,应用预防维修可以让由于故障问题而导致停产带来的经济损失降到最低,从本质上改善并控制产品质量降低以及产量下降等方面的问题。

2、动态维修采用的是在线修理模式,其是在设备发生故障问题后才实施具体修理操作,因此是一种应诊形式的被动管理模式。

就某种意义而言,动态维修方式不但能够节省时间,同时可以缩减维修成本。

针对那些同类型台数较多、修理时间较短且停产不会造成较大经济损失或是故障发生几率偏低的设备而言,采用动态维修的方式更加合适。

从半导体集成电路来看,显微质检、加热、清洗甩干等相关设备比较适合于采用动态维修的方式。

3、在半导体设备存在较为严重劣化时,往往应针对其实施全面返修处理,更换全部失准的零部件以及发生老化的零部件,同时全方位清洗、仔细调整以及精准校验系统整体。

这一维修模式需要投入较多维修成本,需要针对生产的实际需求以及设备性能做出全面考量,计算出设备的经济寿命以及成本效益之后再决定是否采用全面翻修的维修方式。

若是最终决定不再进行翻修,同时维修保养的成本投入又超过了维修成本效益的预算,就需要淘汰这一设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

随着半导体产业的不断发展 , 国内外学者针对半导体制造 系统 中的各种优化 问题 进行 了一系列 的研究 “ 。为 了降低 设备故障对半导体企业的影响 , 企业都会根据实 际情况制定一 个设备预维修 计划。然 而 , 目前针对半导体制造设备维修调度 方面的研 究成 果还 较少 , 文献 [ ] 究了半导体 制造设备 的维 5研

sacige c nyta eprcesam ot i t na oi m adfs i f sotFF )m to f te t a rs erhn f i c nt a i w r pi z i l rh n r rt u( IO i e h h tl m ao g t i tn i e do ohri rt e. h le u

d i1 . 9 9 ji n 10 — 6 5 2 1 .6 04 o:0 3 6 /.s . 0 13 9 .0 10 . 1 s

Re e r h o n wl d e e o u in a g rt m o e c n u t r s a c n k o e g v l t l o ih f r s mi o d c o o ma u a t rn q i me tp e it d ma n e a c c e u i g n f c u i g e u p n r d c e i t n n e s h d ln

U i r t ,S a g a 0 2 5 hn ) n sy h n h i 0 4 ,C ia e v i 2

A b t ac Thi p rr s a c d t e m eh d baed o o e e e out n ag rtm o s le t r b e o e io d tr sr t: spa e e e r he h t o s n kn wldg v l i lo h t ov he p o l m fs m c n uco o i ma fc u i qu p n r ditd ma ne a e s h du ig.I l ta e h ea ld r aiain o h eh d,a o nua t rng e i me tp e ce i tn nc c e ln til r t dt e d tie e lz to ft em t o us nd c mpu e td t e e a l foh rltr t r s By c mp rs n o h e u t tc n b 0 d t a h o s d ag rt m l tae t i h r h x mpe o te iea u e . o a o ft e r s l .i a e fun h tte prpo e lo h il r t sish g e i i us

ZHANG ua g Sh n ,M A Huim i , MA a ‘,XU h ng l ng — n Ling S e —i a

( . colfBsns,U irisyo hn h i o i e& Tcnl y, h nh i 0 0 3 hn 2 Sho o B s s,S ag a aj e v tf S n eh o g S ag a 0 9 ,C i o 2 a; . colf ui s hn h i ni e n Di

张

摘

爽 马慧 民 马 良 , , , 许圣 良

( . 海理 工大 学 管理 学 院,上 海 2 0 9 ; . 海 电机 学院 商 学院 , 海 20 4 ) 1上 003 2 上 上 025 要 :设 计 了求解半 导体制 造设备 预 维修 调度 问题 的 知识 进 化 算 法 方案 , 细地 阐述 了方 案 的具 体 实现 过 详

第2 8卷 第 6期

21 0 1年 6 月

计 算 机 应 用 研 究

Ap l a in Re e r h o o u es p i t s a c fC mp tr c o

Vo . 8 No 6 I2 .

Jn 2 1 u . 01

半导 体 制造 设 备 预 维修 调 度 的知 识 进 化 算 法研 究

程, 并计 算 了其他 文献 中的仿真 实例 。仿 真 实验 结 果表 明 了提 出的知识 进化 算法 方案优 于其他 文 献 中的粒 子群

算 法方案和 先来先服 务 方案 。

关键词 :半 导体 ;制造设 备 ;预 维修调 度 ;知识进 化算 法 中图分 类号 :F 0 T 2 4 6; P 9 文献标 志码 :A 文章编 号 :1 0 — 6 5 2 1 )6 2 5 — 2 0 1 39 ( 0 1 0 — 0 5 0

K e wor y ds: s mio du tr;ma u a t rn q p e ;p e i td m an e a c c e ln e c n co n f cu g e uim nt r d ce i t n n e s h dui g; k o e g v l to lo tm i n wl d e e ou in a g r h i

mn mn i z= i{∑( ) L ) c 一 × f

st C = =ma ( .. i x , )+t , r i li kf =1

C :0 o

() 1

() 2

() 3

手

X ∈{ , } o1

() 4 () 5

修调度 问题 , 出 了一 种故 障设备 维修 人 员分 配方 法 ; 献 提 文