诺基亚手机外观检验标准-MOSS-800-新版

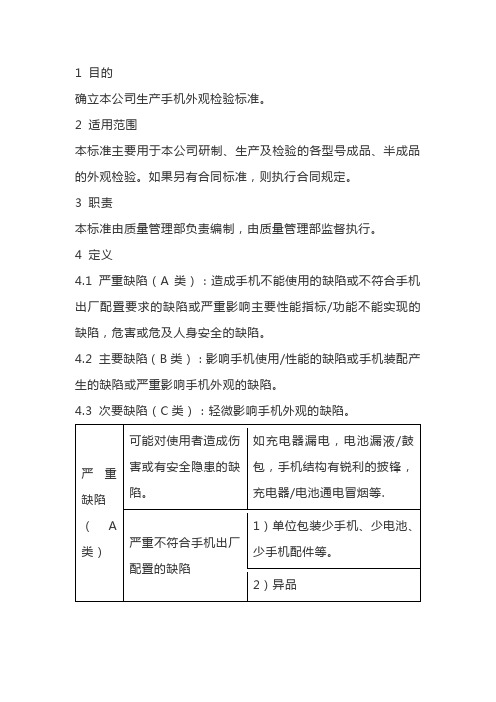

手机整机外观检验标准

注:配置要求按照产品(装配,包装)材料配置表,入库标准配置表要求。

4.4 色点:肉眼观察难以区分长与宽的形状,测量时以其最大直径为其尺寸。

4.5 错位:各部件组装后的台阶,超过标准。

4.6 表面颗粒:在喷漆件表面附著的细小颗粒,如灰尘。

4.7 杂质:喷漆时有异物而形成的点或者线。

4.8 掉漆:表面涂层的脱落。

4.9 气泡:由于原料在成型前未充分干燥,水分在高温的树脂中气化而形成气泡。

4.10 缩水:制品表面因成型时,冷却硬化收缩,产生的肉眼可见的凹坑或窝状现象称为缩水。

4.11 披锋:由于注塑或模具的原因,在塑料件周围多出的塑料废边。

4.12 色差:产品表面呈现出与标准样品(客户承认样品)不同的颜色。

4.13 碰伤:制品表面的碰伤痕迹。

4.14 拖白:制品的侧边,柱孔等位置脱模时产生的发白现象。

5.3 检验条件及环境。

Motorola手持设备外观检验标准汇总

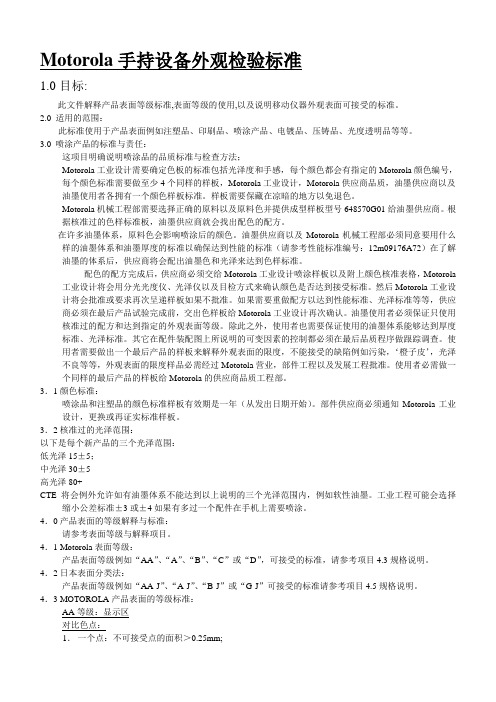

Motorola手持设备外观检验标准1.0目标:此文件解释产品表面等级标准,表面等级的使用,以及说明移动仪器外观表面可接受的标准。

2.0 适用的范围:此标准使用于产品表面例如注塑品、印刷品、喷涂产品、电镀品、压铸品、光度透明品等等。

3.0 喷涂产品的标准与责任:这项目明确说明喷涂品的品质标准与检查方法;Motorola工业设计需要确定色板的标准包括光泽度和手感,每个颜色都会有指定的Motorola颜色编号,每个颜色标准需要做至少4个同样的样板,Motorola工业设计,Motorola供应商品质,油墨供应商以及油墨使用者各拥有一个颜色样板标准。

样板需要保藏在凉暗的地方以免退色。

Motorola机械工程部需要选择正确的原料以及原料色并提供成型样板型号648570G01给油墨供应商。

根据核准过的色样标准板,油墨供应商就会找出配色的配方。

在许多油墨体系,原料色会影响喷涂后的颜色。

油墨供应商以及Motorola机械工程部必须同意要用什么样的油墨体系和油墨厚度的标准以确保达到性能的标准(请参考性能标准编号:12m09176A72)在了解油墨的体系后,供应商将会配出油墨色和光泽来达到色样标准。

配色的配方完成后,供应商必须交给Motorola工业设计喷涂样板以及附上颜色核准表格,Motorola 工业设计将会用分光光度仪、光泽仪以及目检方式来确认颜色是否达到接受标准。

然后Motorola工业设计将会批准或要求再次呈递样板如果不批准。

如果需要重做配方以达到性能标准、光泽标准等等,供应商必须在最后产品试验完成前,交出色样板给Motorola工业设计再次确认。

油墨使用者必须保证只使用核准过的配方和达到指定的外观表面等级。

除此之外,使用者也需要保证使用的油墨体系能够达到厚度标准、光泽标准。

其它在配件装配图上所说明的可变因素的控制都必须在最后品质程序做跟踪调查。

使用者需要做出一个最后产品的样板来解释外观表面的限度,不能接受的缺陷例如污染,‘橙子皮’,光泽不良等等,外观表面的限度样品必需经过Mototola营业,部件工程以及发展工程批准。

关于诺基亚的鉴定

查询手机入网证的网站[url][/url]

三 外包装盒

1) 新手机的包装盒都是全新的,即包装盒上没有污垢或字迹。而且标贴没有重贴的情况--尤其是包罗有IMEI码的标贴(因为有的手机返修后厂家附寄标贴,商家重新销售)。

2) 防止走私手机;包装盒上应该有中文标识,包括产物名称、型号、厂名、厂址、联系电话等信息。如果包装盒上是英文标识且标注不全,则可能是走私手机。

主板串号可以用台式机和software刷写,假的串号标签和入网许可证更是几块钱就可以买到,为慎重起见还应该按下面的方法继续验证。

★看机子外包装和申明书

正规新机子的包装和申明书印刷精美,多为铜版纸印刷,字体和图像十分清楚、有条理感,而假冒的包装盒却多为简单单面纸张仿造,

字体和图像都很粗糙,印刷字迹恍惚,不少非正规渠道的改装的申明书甚至是复印的。还有一些翻新机子虽然采用的是原来正品的包装盒和申明书,

★看保修

向经销商询问机子的保修期并索要正规的发票。翻新手机无法享受正规手机"三包"规定的占有权益,

因此一般没有保修期或保修期相对较短。如果销售商说他们自己负责保修也不能答应,因为正规手机一般都是全国联保的。

如果销售商无法做到这些个,那末手机肯定存在问题。

2、查询手机IMEI码

在手机上按#06#,一般会在手机上预示1五个数字,这就是本手机的IMEI码。然后打开手机的电池盖,在手机里有一张贴纸,上面也有一个IMEI码,这个码应该同手机上预示的IMEI码完全相符。然后再检查手机的外包装盒上的贴纸,上面也应该有一个IMEI码,这个码应该同手机上预示的IMEI码完全相符。如果此三个码有不相符的处所,这台手机就有问题。

五 机身

1) 要求当场赐与换壳,当拆开壳时,请细心看看凡可以看到的部分,应光洁无痕;

NOKIA 的界别方法

NOKIA 的界别方法nokia的界别方法诺基亚的扇形方法1。

首先,用眼睛仔细观察1、入网证:字迹需清晰,有凹凸感,且在验钞机照射下有cmii字样。

2.电池:“诺基亚”的“I”中有一个小的“诺基亚”字符;b.充电器限制电压4.2v,而不是4.2v,区别在于是否有空格;c.只能使用诺基亚认可的充电器,“器”字上边的两个“口”大;d.凸起的“nokia”有很强的立体感。

e.电池触点金属板的表面光泽度不高。

如果仔细观察,你会发现金属板上覆盖着一层带有浅网格线的保护膜。

如果是新电池,应未开封,无电,接触保护膜应完整,无挤压和划痕。

2、看了之后,很自然地会手动操作。

首先在待机状态下输入*#92702689#在第一页,手机的序列号,第7位和第8位是北京制造的40,东莞制造的60。

第2页生产日期第3页采购日期第4页维护日期另外把手机串号和手机机身的串号以及外包装的相核对,三者需统一。

三、进入待机状态:#0000#您可以查看软件版本号。

第一行显示本机软件的版本号,第二行显示软件发布日期,第三行显示手机型号信息四、购机回来后,可再上网查询,事先可跟手机商讲好,因为手机售后有规定七日内可全额退款,如果发现货不对版自然可找手机商的麻烦。

1.检查卡片上是否有划痕,2。

检查充电插座上是否有灰尘和划痕,3。

检查屏幕上是否有污点和划痕。

4.仔细检查手机通话记录。

5.检查手机内外序列号是否一致,6.检查配件是否原装,7.外观是否磨损这里以nokia6600为例详细叙述其中的区别:一般来说,最好直接在正规商店购买授权商品。

这个有国家联合保险。

他们不会假装的。

另外两个应该很好地加以区分1、首先要走出一个误区,大家买机器最常看的就是*#06#来区分产地了,串号的第七、第八位代码表示手机的产地,诺基亚的代码如下:10:芬兰;20:德国;30:韩国;40:北京;60:东莞,但是新的nokia手机已经不使用这个编号来区分产地了的,在手机的待机状态下输人#06#,手机显示的一串数字即为其主板串号,将其记下;取下机子电池,看机身后面的两个标签中的白色标签上的串号即机壳串号,另一个标签一般是入网许可证。

手机外观验收标准

爱姆克通讯设备有限公司GSM 手机外观质量要求1 范围本标准规定了手机产品外观检验要求。

本标准适用于进货、生产、检验等过程中的自检、互检、专检过程。

2 术语定义2.1 点:具有点的形状,测量时以其最大外形作为其直径 2.2 异色点:颜色异于周围的点2.3 同色点:颜色与周围相同或相似的点2.4 划伤:线形的缺陷(以下划伤都指视觉上没有深度的划痕,有深度都作为不合格)3 外观要求3.2 外观检验方式在40W 的日光灯下,眼睛与待测物距离为30cm -35cm ,目测方向与待测物成0°~60°,检验时每面检验5s ,以目视扫描方式进行,由上到下或由左到右直到完成待测物的检验。

3.3 零部件外观要求注:1)产品正面不允许有视觉上的凸点、 凹点。

2)上述缺陷总和大于2个拒收,两个缺陷间距小于5mm 拒收,对不做要求的缺陷,如有很多,形成整体,影响到外观,拒收。

3)以上缺陷包括通电时、不通电时所有可以在用肉眼能看到的缺陷。

3.3.2 护镜注:1)拒绝凸点、凹点、气泡等项目,上述缺陷总和大于2个拒收,两个缺陷间距小于20 mm拒收。

2)对不做要求的缺陷,如有很多,形成整体,影响到外观,拒收。

3)镜片上的丝印不能有脱色、印刷不良的现象。

3.3.3 按键按键正面的图文应符合本公司提供的图样要求,与塑壳装配后间隙均匀。

按键手感必须良好,无弹性不良等缺陷。

注:1)拒绝缺印、气泡,上述缺陷总和大于2个拒收,两个缺陷间距小于20mm拒收,单一按键缺点数最多为1个。

2)对不做要求的缺陷,如有很多,形成整体,影响到外观,拒收。

注:1)拒绝缺印、气泡、退色,上述缺陷总和大于2个拒收,两个缺陷间距小于20mm拒收。

2)对不做要求的缺陷,如有很多,形成整体,影响到外观,拒收。

3)配套塑壳与封样的色差△E小于1.5;配合壳体及壳体与电板的色差△E小于1.5。

注:装饰牌应无变形、批锋、毛刺等现象;装饰牌材料应均匀一致,镶嵌牢固,不下陷、不凸出,无明显杂色、破裂和划痕的现象;镀层均匀,无锈斑、剥落现象,表面无明显的色泽异变。

nokia手机外观检验标准(中英文)

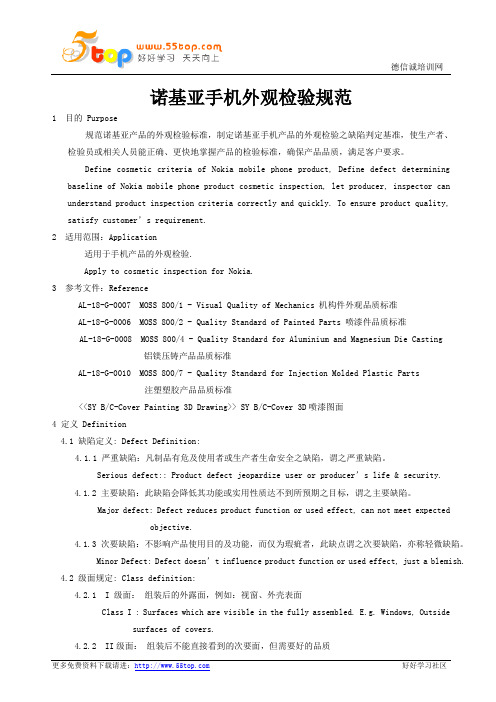

诺基亚手机外观检验规范1 目的 Purpose规范诺基亚产品的外观检验标准,制定诺基亚手机产品的外观检验之缺陷判定基准,使生产者、检验员或相关人员能正确、更快地掌握产品的检验标准,确保产品品质,满足客户要求。

Define cosmetic criteria of Nokia mobile phone product, Define defect determining baseline of Nokia mobile phone product cosmetic inspection, let producer, inspector can understand product inspection criteria correctly and quickly. To ensure product quality, satisfy customer’s requirement.2 适用范围:Application适用于手机产品的外观检验.Apply to cosmetic inspection for Nokia.3 参考文件:ReferenceAL-18-G-0007 MOSS 800/1 - Visual Quality of Mechanics 机构件外观品质标准AL-18-G-0006 MOSS 800/2 - Quality Standard of Painted Parts 喷漆件品质标准AL-18-G-0008 MOSS 800/4 - Quality Standard for Aluminium and Magnesium Die Casting铝镁压铸产品品质标准AL-18-G-0010 MOSS 800/7 - Quality Standard for Injection Molded Plastic Parts注塑塑胶产品品质标准<<SY B/C-Cover Painting 3D Drawing>> SY B/C-Cover 3D喷漆图面4 定义 Definition4.1 缺陷定义: Defect Definition:4.1.1 严重缺陷:凡制品有危及使用者或生产者生命安全之缺陷,谓之严重缺陷。

手机外观检验标准

日期:03-12-021.目的: 用以规范和统一产品外观检验标准.2. 适用范围.本标准建立了移动电话的功能和装配质量标准,适用于SEF所有移动电话产品。

用以规范和统一SEF及供应商,协作生产厂产品外观检查标准。

注:若新产品不断出现或本标准中有些项目为涉及到,应根据客户的要求在本标准中加入未涉及到的项目或修正本标准。

3. 定义:3.1. 点:具有点的形状,测量时以其最大直径为其尺寸。

3.2. 装配缝隙:除了设计时规定的缝隙外,由两部件装配造成的缝隙。

4. 对一些典型缺陷的描述4.1. 对元件表面喷漆的缺陷描述:水泡、褪色、掉漆、水纹、漆面粗糙、漆面污点、漆面划伤或损坏。

4.2. 对塑料件缺陷的描述:凹痕、熔接痕、划伤、污物、缺损、合模线、破坏、点、色差。

4.3. 对印刷缺陷的描述:字体重叠、印刷不全、印刷不正、字体周围有多余印迹、印刷字体水波纹、字体断线。

4.4. 对Lens缺陷的描述(所有塑料件和印刷缺陷均适用于Lens)。

表面异物、指印、划伤。

5. 手机产品表面分类:5.1. 表面分类:根据表面等级标准将表面分为“AA”、“A”、“B”、“C”面。

5.2. 缺陷等级的定义:Level0.5 直径为0.005英寸的点(0.15mm)Level1 直径为0.0075英寸的点(0.20mm)Level2 直径为0.01英寸的点(0.25mm)Level3 直径为0.015英寸的点(0.40mm)Level4 直径为0.02英寸的点(0.50mm)Level5 直径为0.03英寸的点(0.80mm)Level6 直径为0.04英寸的点(1.00mm)Level7 直径为0.05英寸的点(1.30mm)5.3. 表面等级标准:如果一个表面有多个缺陷,那么所有缺陷的总和来决定此表面缺陷是否超标。

(对于划痕,则把所有划痕的长度相加之和来决定是否超标,对于圆形缺陷,则其直径之和来决定是否超标。

)AA面:只显示信息的区域一个有颜色对比的缺陷不能超过Level 2(0.25mm)一个同色的缺陷不能超过Level 3(0.4mm)A面:在使用过程中,直接在外观看且暴露的主要面一个有颜色对比的缺陷不能超过Level 3(0.4mm)一个同色的缺陷不能超过Level 4(0.5mm)B面:在使用过程中,不直接观看且暴露的次要面一个缺陷不能超过Level 5(0.8mm)C面:在使用过程中看不见的面6. 缺陷的确认:对于划痕,斑点,凹坑,合缝等缺陷,检验员可用目测并根据经验进行判断。

NOKIA产品外观检规范PPT课件

1.4毛刺

定義﹕剪切邊緣粗糙且不一致. 原因﹕模具間隙過大或模具本身磨損. 檢 測﹕目視或分厚卡

允收標准﹕Ⅰ Ⅱ 不允收 Ⅲ允收(2D要求).

1.5折疊

定義﹕由壓力引起的材料疊加(如深拉拔或折彎). 原因﹕沖壓力不當﹐過于復雜的几何結構或不正確的

三.適用范圍

適應于鴻海Enclosure&System integration Group全球各廠區.

四.NOKIA手機表面等級

I級面﹕

手機正常使用中易于看到的表面﹐要求有最佳 的外觀品質。(如﹕視窗﹐手機殼之外表面等)

II級面﹕

正常使用中看不到的表面﹐但要求有優良的外 觀品質。(如﹕僅在更換手機殼或電池時才可看到 的表面。

允收標准﹕(僅對非烤漆件)

Ⅰ級刮傷不允收Ⅱ細微的刮傷允收Ⅲ允收(VQD要求).

1.2撕裂和破損

定義﹕材料基體撕裂﹐破損或開裂。

原因﹕超過拉伸比率﹐太小的折彎半徑﹐不當的材料韌 度或邊緣切割毛刺。

檢 測﹕目視

允收標准﹕ Ⅰ Ⅱ Ⅲ不允收.

1.3清潔度

定義﹕零件表面污染物(類似油膜或金屬顆粒). 原因﹕零件加工完后的清理和沖洗不足. 檢 測﹕目視

六.總體要求

只要不影響裝配﹑使用和材料的機械性 能﹐每個面允許有一個允收的缺陷(如 頂面﹐底面﹐左側面﹐右側面等),但整 個零件最多不超過三個允收缺陷.

七.沖壓件外觀判定標准

1.1刮傷

定義﹕表面可見的擦痕﹑凹痕或划痕。

原因﹕在沖壓(不當操作)由于外來物造成或零件之間的 碰撞而導致。

檢 測﹕目視

注1﹕所有檢驗均在室內進行﹐檢驗者的視力應保証檢驗者本人 于300mm外的距離看清本文件的內容﹐但需要時﹐可以借助于 正常的視力矯工具(如眼鏡)。

手机塑胶壳料外观检验标准

5、当本标准与实际效果有出入时,已限度样品为准。

5丝印检验项目

序号

不良项目

规格描述

说明

缺陷

类型

1

字体倾斜

最高点与最低点的差异值H≤0.15mm

轻缺陷

2

字体锯齿

据齿高度≤0.15mm

商标丝印锯齿高度≤0.1mm

轻缺陷

3

字体扩散

扩散高度≤0.15mm

1.6细化痕(无感划痕):指样品表面没有深度的划痕。

1.7批锋:由于注塑参数或模具的原因,造成在塑胶件的边缘、分型面、顶针孔、镶件等处溢出的多余胶料,摸上去有刮手的感觉。

1.8磨花:由摩擦造成的塑胶件表面轻微的划伤痕。

1.9批伤:削除批锋时由于操作工艺的不当造成的削痕。

1.10拖伤:因注塑压力过大或型腔不平滑,脱模时所造成边缘的擦伤。

DS≥50

不做要求

用指甲刮无刮指甲感

轻缺陷

6

批峰

不允许

H≤0.15

H≤0.2

H≤0.3

①不能有刮手感

②不能影响组装功能及配合

轻缺陷

7

磨花

D≤0.2

D≤0.5

D≤1.0

不做要求

磨花的划痕均需为浅划痕

轻缺陷

8

批伤

L≤0.5W≤0.2

L≤3

W≤0.2

L≤5

W≤0.3

不做要求

有明显手感不可接收

轻缺陷

9

拖伤

L≤0.2

结果判定:要求附着力≥4B(脱落面积小于5%,同时不能有整格脱落)时为合格。

6.2耐磨测试

6.2.1UV漆耐磨测试:用专用的NORMAN RCA耐磨测仪(型号:7-IBB-647)及专用的纸带(11/16 inchwide ×6或8 inchdiameter ),施加175g的载荷,带动纸带在样本表面磨擦。

手机外壳检验标准 - 欧标

企业标准手机外壳通用检验标准版本 V1.72012年12月1日批准发布 2013年1月1日生效实施1目的1.1 本标准的制定是为了规范深圳天珑无线科技有限公司研制和生产手机的研发,试生产,批量生产,IQC来料检验等各个阶段对手机外壳的检验,为外壳产品质量检查提供判断合格与否的依据,界定产品Critical﹑Major﹑Minor缺限,保证手机部件外观、结构及一般性能符合规格及要求。

1.2 为研发设计及样品签样时提供参考。

2范围2.1 适用于外壳产品进料检验、制程检验及最终出货检验。

2.2 适用于研发内部样品签样及设计参考。

2.3 已经通过天珑验收测试正式签样的项目,若出现任何工程变更,包含但不限于材料变化、生产制程、地点变化等,必须同步通知天珑,并按照本标准进行全面测试,提供测试报告给天珑。

2.4 本标准所指外壳适用于天珑出货给欧洲国家的手机。

3职责3.1 MSQE 负责制定文件。

3.2 各代工厂IQC负责按照此文件内容执行检验。

3.3供应商提供完整的外观、功能、可靠性及包装检验报告4引用标准下列文件中的条款通过本规范引用而成为本规范的条款4.1 定义4.1.1 Critical Defect,致命缺陷:对产品使用者人身与财产安全构成威胁的缺陷;4.1.2.Major Defect,主要缺陷:影响产品正常使用并对外观和产品形象产生严重影响的缺陷;4.1.3.Minor Defect,次要缺陷:对产品外观产生轻微影响的缺陷;两个次要缺陷算一个主缺陷;4.1.4.Acceptable Defect,可接受缺陷:可以接受的缺陷,在产品制程质量评估时使用,在产品出货抽样检验中仅供参考;4.1.5.段差:两个零件装配面理论设计为零偏差,由于加工有误差,实际装配面所产生的错位现象;4.1.6顺段差: 在正常使用时,正视使用面所看不到的段差;4.1.7.逆段差: 在正常使用时,正视使用面所看到的段差;4.1.8.封样,Golden Sample,也称为金样板:由设计部门签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为ID颜色样板、结构样板、标准样板和外观/颜色限度样板。

NOKIA_外观检验标准

4.5覆膜零件外觀檢驗標準

4.5.1 雜質 定義:在薄膜表面內或上的可見微粒,如灰塵, 油脂等 4.5.2 薄膜顏色和色調偏差 定義:與規定的顏色或色調有偏差 4.5.3覆膜邊緣裁減不當 定義:在標簽邊緣的較窄區域內薄膜顏色看起來不同 允拒收標準:一級面不允收,三級面輕微允收三級面允收 4.5.4 FIML薄膜未對正 定義:薄膜標簽未對正成型零件凹槽底部 允拒收標準:依2D圖要求驗收 4.5.5 皺紋 定義:薄膜層表面起皺 允拒收標準:一&二級面不允收,三級面允收 4.5.6 薄膜起層 定義:薄膜未充分附著在基材上 允拒收標準:一&二&dg 級面都不允收 4.5.7 注塑擠壓損傷 定義:零件表面上的薄膜過分擠壓 允拒收標準:一&二&dg 級面都不允收 4.5.8 印刷變形 定義:與印刷圖形有偏差 允拒收標準: 一&二級面不允收,三級面允收 6

4.2.5 色差/光澤度差異

4.2.1~4.2.3允收標準: 一級面:不允收 二級面:不允收 三級面:隻要不影響 配合,使用或零件機機 械性能允收

定義:與規定的顏色或色調存在整體或局部的差異 允收標準:一&二級面:目視到的顏色差異不允收由R&D規格規定的最大值變化量(量測) 三級面:允收

4.2.6 鍍層邊界線

4.3塑件和橡膠件外觀檢驗標準

4.3.1.縮水 定義:零件表面適度的凹陷 4.3.2變形 定義:零件彎曲,扭彎,凹陷或凸起 4.3.3飛邊 定義:零件上多余材料 4.3.4溶接痕 定義:線狀不良 4.3.5水口印 定義:膠口處的顏色差異 4.3.6流痕 定義:零件表面色調差異 4.3.7氣泡(縮孔) 定義:作為表面缺陷顯露的零件內細孔 4.3.8咬花不合格 定義:相較於規定的咬花面之差異 4.3.9折射誤差 定義:通過照明零件的光線折射失真 4.3.10連接方法不當導致的外觀不良 定義:融接中出現的任何可能的燃燒, 顏色變化,或飛邊 4.3.1~4.3.10允拒收標準:一&二級面不允收, 三級面不影響性能允收 4.3.11射料不足 定義:零件形狀不完整 4.3.12焦痕 定義:通常在材料末端的變黑和燒焦區域 4.3.13 銀紋 定義:零件表面色斑或色點 4.3.11~4.3.13允拒收標準:一&二&三級面都不允收 4.3.14光澤度變化 定義:相同粗糙度表面的不同區域之光澤度變化 4.3.15顏色和色調不合格 定義:相較於規定的顏色和色調之差異 4.3.14~4.3.15允拒收標準:一級面:允收二級面:輕微允 收三級面:不影響性能允收 4.3.17雜質 定義:可觀察到表面或嵌入表面中的質點 允收標準:一級面:不允收 二級面:最大面積0.1mm2的一個雜質點允收 三級面:雜質牢固的附於零件上允收

手机外观检验规范

7.0表面定义:7.1 AA面:所有显示区域

7.2 A面:正常使用中,直接观察到的主要外漏表面(正常观察手机的正面)

7.3 B面:正常使用中,不直接观察到但外漏次要表面(正常观察手机的上下·左右侧面和背面)

7.4 C面:正常使用中,很少见或看不见的面(电池仓·充电器和配件等其它表面)8.0缺陷概念:

8.1通常缺陷:

1)脏污(Contamination):外来物所致的变色或吸附在零件表面上的异物。

2)破损(Damage):零件被破坏。

3)变形(Deformation):局部形状产生变异。

4)间隙超规(GAP):两个或多个零件结合面之间的缝隙大于标准。

5)模痕(Tooling Mark):模具成形时形成的挤压或擦伤痕迹。

6)毛边(Burr):在冲切面形成的突起物;有划伤力,在边沿或孔上呈突起状。

7)凹陷(Dent):因撞击或压力造成的表面不连续,下凹。

8)凸起(Protrusion):零件表面之肿块或隆起。

9)沙眼(Sand Hole):细小杂质颗粒压入零件表面。

版本

日期2010.09.03第 2 页

0/0CSN-001。

手机外观检验标准

手机外观检验标准

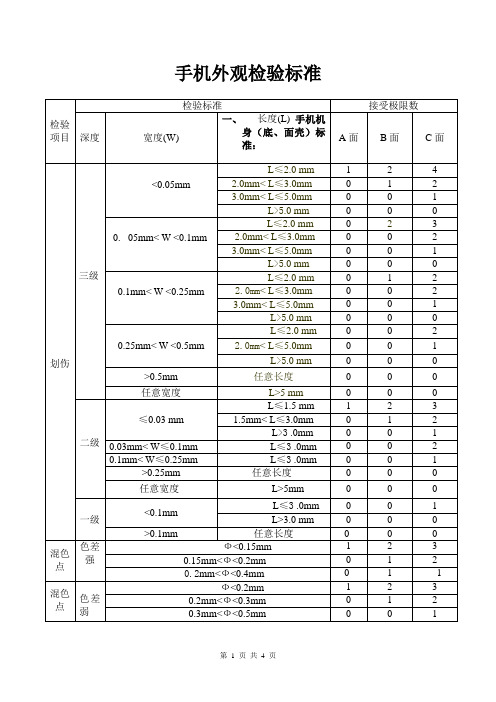

注:①A面为正常使用时,第一眼可看到的表面。

如正面(贴装饰牌的一面)。

B面为不是直视范围,如打开翻盖后出现的面。

如侧面、底面。

C面为正常使用时,看不到的面。

如取出电池后出现的面。

②三级深度为轻擦痕(不反光时难看出的,在某一固定角度才能看得见的划

痕)

二级深度为轻度硬器划伤。

(不转换角度都能看得见且轻微的划痕)

一级深度为重硬器划伤。

(不转换角度都能看得见且较严重的划痕)

二、镜片检验标准:

四、合缝:

五、装饰钮、装饰圈外观检验标准:

1、装饰牌表面图案、饰纹应轮廓清晰、准确、不变形,无批锋毛刺、断续等。

2、所嵌宝石应均匀一致,镶嵌牢固,不下陷、不凸出,宝石应无明显杂色,无

破裂、无划痕。

3、装饰牌镀层均匀,无锈斑、剥落,无明显色泽异变。

4、饰牌背面双面胶应平整,粘性及尺寸符合要求。

5、饰牌表面凸凹点、混色点及划痕检验标准如下表:

一、凸凹点、混色点:

二、划痕:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MOSS 800/3

--- 電鍍件外觀標準

3. 划傷 一級面: 拒收. 二級面: 微小的划傷允收. 三級面:在不影響實配, 使用和材料的機構性能時, 允收. 注釋: 僅在反射光線下可見的划傷(除了由模具)在所有表面允收 (除了由模具/製程/操 作造成的系統性的). 划傷不允許觸到底材. 4. 鍍層邊界線 一級面: 必須有明顯清晰的邊界線. 三級面: 不須有明顯的邊界線. 5. 色差 一級面 & 二級面: 目視檢測到的色差不允收. 允許的最大色差由R&D定義(量測); 三 級 面: 色差允收.

最大面積<0.01mm2 的雜質不計為不良. 高度或深度超過 0.1mm 的雜質不允收. 即使單個雜質<0.01mm2, 但若大量雜質點集中在局部區域, 則據收. 但此種狀況可 通過限度樣品和其餘文件管控.

15 © NOKIA VQ-Training material/29.08.2002/ Johnny Pehkonen

較之前放寬

0.10~0.20mm2, 1個不良允收.

> 0.20mm2 , 拒收. 三級面:在不影響實配, 使用和材料的機構性能時, 允收. ‘小區域’在 2D 或外觀品質文件中指定. .

9 © NOKIA VQ-Training material/29.08.2002/ Johnny Pehkonen

18

ห้องสมุดไป่ตู้

三

級

面: 在強度與耐用度測試通過的條件下, 允收.

18

© NOKIA

VQ-Training material/29.08.2002/ Johnny Pehkonen

MOSS 800/11

--- 金屬件外觀標準

1. 點, 碰傷, 水泡 一級面: <0.02mm2 不集中在小區域內的多個不良允收. 0.02~0.03mm2 , 1個不良允收. >0.03mm2 , 拒收. 二級面: <0.10mm2 不集中在小區域內的多個不良允收. 0.10~0.20mm2, 1個不良允收. > 0.20mm2 , 拒收. 三級面: 在不影響實配, 使用和材料的機構性能時, 允收.

三

17 © NOKIA

級

面: 允收.

VQ-Training material/29.08.2002/ Johnny Pehkonen

MOSS 800/7

--- 移印件外觀標準

4. 移印膜厚與平滑度 一級面 & 二級面: 不允收. 三 級 面: 允收. 5. 移印裂紋 一級面 & 二級面: 不允收.

1

Nokia 品質標準介紹

NLV QA 2009.04

1

© NOKIA

VQ-Training material/29.08.2002/ Johnny Pehkonen

2

MOSS 主要包括以下常用件標準, 最新版本如下:

MOSS 800/1 – (機構) 外觀品質管控 DMY00002-EN-6.0 MOSS 800/2 – 烤漆件外觀標準 DMY00003-EN-5.0 MOSS 800/3 – 電鍍件外觀標準 DMY00004-EN-5.0 MOSS 800/6 – 塑膠件外觀標準 DMY00007-EN-4.0 MOSS 800/7 – 移印件外觀標準 DMY00008-EN-4.0 MOSS 800/11 – 金屬件外觀標準 DMY00256-EN-1.0 視窗外觀標準 DMV00447-EN-3.0

14. 表面紋理不均

一級面 & 二級面: 不允收.

• 三

15. 雜質

級

面: 允收.

一級面 : 異色點: <0.01mm2 1個允收; 同色點: <0.03mm2 1個允收. 二級面 : <0.1mm2 允收. 三級面: 允收.

內部異色點管控標準: </=0.02mm2(直徑約0.15mm)的點允許一個 舊專案現行標準不變, 新專案依據 MOSS 標準

MOSS 800/6

--- 塑膠件外觀標準

6. 澆口印

13

一級面 & 二級面: 不允收.

三

7. 流痕

級

面: 允收.

一級面 & 二級面: 不允收. 三

8. 燒焦

級

面:在強度與耐用度測試通過的條件下, 允收.

• 一, 二, 三級面: 不允收.

9. 銀線

一, 二, 三級面: 不允收.

13

© NOKIA

VQ-Training material/29.08.2002/ Johnny Pehkonen

面 : 允收.

一級面 & 二級面 : 不允收; 三

8. 漏噴

級

面 : 允收.

一級面 & 二級面 : 不允收; 三 級 面 : 允收.

6

© NOKIA

VQ-Training material/29.08.2002/ Johnny Pehkonen

MOSS 800/2

--- 烤漆件外觀標準

9. 水泡/氣泡

13. 針孔

一級面: 最大面積< 0.05 mm²允收. 二級面: 最大面積< 0.1 mm²允收. 三級面: 允收. 最大面積< 0.03 mm² 不計為針孔不良.

即使單個雜質<0.03mm2, 但若大量雜質點集中在局部區域, 則據收. 但此種狀況可通過限度樣 品和其餘文件管控.

8 © NOKIA VQ-Training material/29.08.2002/ Johnny Pehkonen

正上方位置)

燈光類型 : D65 – CIE 標準光源

ISO10526:1999(E)

檢驗總體要求

在不影響實配, 使用和材料的機構性能時, 每個面僅允許有一個允收 的缺陷(頂部, 底部, 左側面, 右側面等), 但整個零件最多不超過三 個允收缺陷.

4

© NOKIA

VQ-Training material/29.08.2002/ Johnny Pehkonen

一級面 & 二級面 : 不允收; 三 10. 雜質 一級面 : 異色點: <0.01mm2 1個允收; 同色點: <0.03mm2 1個允收. 二級面 : <0.1mm2 允收 三級面: 允收.

內部異色點管控標準: </=0.02mm2(直徑約0.15mm)的點允許一個 舊專案現行標準不變, 新專案依據 MOSS 標準

MOSS 800/7

--- 移印件外觀標準

1. 偏位 一級面 & 二級面: 超出規格不允收. 三 級 面: 允收. 2. 移印樣式差異 一級面 & 二級面: 不允收.

17

三

級

面: 允收.

移印樣式必須一致. 邊緣缺失或針孔不允收. 如果無其他說明, 參考樣品定義了移 印要求的水準. Logo and 商標移印需要特別注意. 為了避免品質不良, 須特別注意對比度 (對比 顏色和邊緣) 和清晰度. 3. 顏色與移印色調差異 一級面 & 二級面: 不允收.

MOSS 800/6

--- 塑膠件外觀標準

10. 划傷 一級面: 不允收. 二級面: 微小划傷允收(必要時, 具體描述參見外觀品質文件). 三級面: 在不影響實配, 功能和產品最終外觀時, 允收. 備註: 僅在反射光線下可見的划傷(除了由模具)在所有表面允收 (除了由模具/製程/ 操作造成的系統性的). 11. 光澤差異 一級面: 不允收. 二級面:微小光澤差異允收(必要時, 具體描述參見外觀品質文件). 三級面: 允收.

MOSS 800/3

--- 電鍍件外觀標準

1. 漏鍍 一級面 & 二級面: 拒收. 三 級 面: 在不影響實配, 使用和材料的機構性能時, 允收.

9

2. 點, 碰傷, 水泡 一級面: <0.02mm2 不集中在小區域內的多個不良允收. 0.02~0.03mm2 , 1個不良允收. >0.03mm2 , 拒收. 二級面: <0.10mm2 不集中在小區域內的多個不良允收.

2

© NOKIA

VQ-Training material/29.08.2002/ Johnny Pehkonen

3

外觀面定義

CLAS SI

CLAS S II

Class I

-組成整機客戶正常使用時可見的表面. -例如. 視窗, 外表面.

Class II

-正常使用中不可見的表面. -例如. 僅在更換外殼時可見的表面.

7

級

面 : 如果未延至底層素材則允收.

最大面積<0.01mm2 的雜質不計為不良. 高度或深度超過 0.1mm 的雜質不允收. 即使單個雜質<0.01mm2, 但若大量雜質點集中在局部區域, 則據收. 但此種狀況可 通過限度樣品和其餘文件管控.

7

© NOKIA

VQ-Training material/29.08.2002/ Johnny Pehkonen

Class III

-

-客戶在整機使用過程中不可見的內表面.

3

© NOKIA

VQ-Training material/29.08.2002/ Johnny Pehkonen

4

檢驗條件

檢驗距離 : 300 mm + / - 50mm 檢驗時間 : 10 + / - 5 s/零件(所有表面)

光

源 : 1000 + / - 200 Lux (光源在檢驗者

MOSS 800/6

--- 塑膠件外觀標準

16. 折射失真 一級面 & 二級面: 不允收.

16

三

級

面: 允收.

17. 連接方法不當導致的外觀不良 一級面 & 二級面: 不允收. 三 級 面:在強度與耐用度測試通過的條件下, 允收.