宝钢工程钢管桩在地基土中25年的腐蚀

宝钢工程钢管桩在地基土中25年的腐蚀

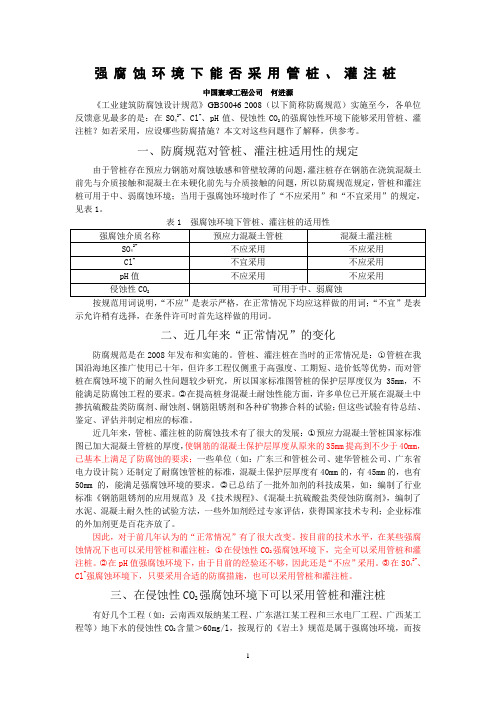

试样腐蚀深度的检测结果

实测平均厚度 ) ’’ - % .5 !! % (+ !& % .( - % -" - % .! 平均点蚀深度 ) ’’ ( % $$ — — ( % .! ( % $. 最大点蚀深度 ) ’’ ( % ," — — ! % !+ ( % +. 腐蚀电位差 ) ’7 -5 !( " +$( --

桩打入至 检测时间 ) * 5 % ", . % ". . % !. . % !( . % !.

注: — —表层为红棕色腐蚀产物, 很疏松; 底层为黑褐色, 较致 J— 密; 基本上为均匀腐蚀类型, 但伴有局部腐蚀; — —表层为红棕 K— 色腐蚀产物, 很疏松; 底层为黑褐色, 很致密; 为均匀腐蚀类型。

#$%%$&’$( #$()’*’$( $+ ,*--. /’.-& 0&-) ’( 12$&*--. /%$3-4* +$% !" 5-2%&

!"#$% &’()*+,() (12$&*--. 6-&’7( 82(27-9-(* 6-:2%*9-(*, ,;2(7;2’ !"#$"", #;’(2) <=&*%24*: 01223 45326 7628 59 ,:;61223 <=:62 >92 <?;@2A1 =:B2 C229 8?5B29 591; D?;798 E;? !% F2:?6 G &=2 A;??;65;9 A;98515;9 ;E 1=262 45326 H;738 59E3729A2 ,:;61223 61?7A17?26’6:E21F :98 87?:15;9 G &=56 :?15A32 12615E526 1=:1 1=2 :915A;??;65;9 8265D9 E;? ,:;61223 <?;@2A1 56 6:E2 1=?;7D= :9:3FI59D 1=2 61223 4532’ 6 A;985J 15;9 G K1 :36; 4?;B5826 1=2 1=5AL9266 B:372 E;? 17C2 H:33 ;9 1=2 C:656 ;E 1=2 4?:A15A:3 2B5829A2 G >-? @$%)&: 01223 4532; M;??;65;9; N915A;??;65;9 1=5AL9266 8265D9 E;? 17C26 一期工程日方的钢管桩设计系根据日本填海建厂 的经验, 结合上海地区桩基工程的实践, 确定桩长 使用范围主要分布在重要的厂房柱基、 /" 余米, 重荷载设备基础, 对差异沉降控制有严格要求的 设备基础, 以及振动大的动力设备基础等。 钢管桩的防腐蚀问题一直是各方面极为关注 的重大问题之一。一期工程开展设计初期, 在上 海地区没有积累经验, 主要依靠收集国外的一些 数据, 并重点研究了日本规范所确定的钢管桩腐 蚀量数据。中日双方对宝钢地基土的电阻率进行 了测定, 在此基础上与日本君津、 大分两个厂地基 情况进行了分析对比, 正式确定预留 ! PP 厚度 作为钢管桩外表 #"" 年的腐蚀余量。因工程建设 的需要, 于 !""! 年 ## 月至 !""* 年 % 月先后挖出 证实其外侧 #$)- 年试桩工程的钢管桩进行检测, 的年腐蚀量不超过 " G "! PP。这证明, 宝钢工程 设计的钢管桩设计使用寿命是安全可靠的。 ! 一期工程设计时的参考依据及腐蚀量设计 宝钢工程位于长江入海口之畔, 厂区土层约 /" O )" P 范围内为近代长江三角洲滨海河口相 的松散沉积物, 覆盖着很厚的冲击粘土层。在这 样的土层上建造现代化冶金厂房及设备, 地基处 理始终是一个重大的技术课题。 从宝钢一期工程开始, 在采用钢管桩基础的 设计和施工过程中就曾遇到大量难题, 就此开展 了广泛深入的科研、 试验、 理论和实践分析。期 间, 宝钢顾问委员会以及国内诸多的科研设计部 门和专家学者都曾给予了密切关注及协作。!" 多年来, 宝钢经过一、 二、 三期工程建设以及正在 实施的宝钢 “十五” 规划项目, 在地基处理的设计 和施工技术上不断取得新的科技成果, 获得巨大 的技术经济效益。 宝钢一、 二、 三期工程共使用钢管桩 *( 万 1, 三期工程使用钢管混凝土桩约 !" 万 1。桩的工作 性能与土层、 荷载及桩本身等多种复杂因素有关, ! G A ABCB 年设计时依据的参考资料 重庆钢铁设计院 #$)$ 年 ) 月提出的 《上海宝

地面管线腐蚀原因分析及防治措施

which increases the environmental cost of oilfield production. By analyzing the corrosion and perforation

of 306 pipeline, this paper discusses the reasons of pipeline corrosion in combination with the pipeline age,

Cause Analysis and Prevention Measures

of Ground Pipeline Corrosion

WANG Ying 技

(Oil Production Team, No.6 Oil Production Plant, Daqing 163000, China)

术

Abstract: The transportation of petroleum products is mainly carried out by metal pipelines. Pipeline

soil environment, transportation medium and other factors, and puts forward the corresponding prevention

and control measures.

Key words: pipeline corrosion; reasons; prevention measures

的管道穿越水泡,雨季管道浸泡在水中加速了腐蚀 井平均温度在85℃以上,热洗压力平均4.5~5MPa。

速率。

在较高的流速下,采出液中的泥沙、不溶性盐等

2.2 施工原因

管桩的防腐蚀措施

设计单位在设计预应力管桩基础时,针对性的提出如下几项措施:1、提高管桩接头的抗腐蚀能力:采用PHC500-125-AB的厚壁型管桩,该桩型端头钢板厚度为18mm,较一般的A型管桩厚2mm,另外要求管桩端头板焊缝坡口高度、宽度比标准尺寸加大1mm,这样可以要求焊缝高度比一般的成品管桩高2mm,利于接头在长期浸水条件下受腐蚀时有足够的安全度。

2、管桩的施工工艺:本工程场地内淤泥全场分布,厚度最大处为13.5米,桩端持力层为较坚硬的强风化花岗岩层;考虑到锤击法施工管桩施工过程中,与静压法施工管桩相比更容易引起桩身裂缝,特别是在淤泥土层中,从而降低管桩的防腐蚀能力,设计要求采用静压法施工。

此外,静压法施工对场地土的地耐力要求较高,大面积施工的情况下“挤土效应”明显。

因此在施工时应采取措施避免因桩机“陷机”、“倾斜”造成管桩桩身倾斜而出现裂缝甚至断裂,如可对桩机行走路线范围内的回填土地面在施工前人工夯实或机械碾压密实;应采取措施避免“挤土效应”使得桩身“偏位”和“浮桩”造成桩身出现裂缝,如有必要可在桩基础密集的范围预设“观测桩”,在压桩过程中随时观测“观测桩”的偏位和桩顶上浮量,随时准备调整压桩路线和压桩间隔时间,避免桩身出现裂缝。

桩身裂缝的出现必然会降低管桩的防腐蚀能力,影响管桩的耐久性和承载能力。

3、防止地下水进入桩管内:桩端禁止敞口,要求采用带混凝土桩尖的成品管桩(福建省大地管桩有限公司生产),对最上节的管桩顶部,要求在桩顶用4mm厚、直径360mm的钢板封口,防止地下水从桩顶和桩底部进入桩芯内。

4、提高管桩自身的防腐蚀能力:管桩生产制作时在混凝土采用抗硫酸岩水泥或铝酸三钙含量不大于5%的普通硅酸盐水泥,且要求加入钢筋阻锈剂。

5、管桩全长灌芯:管桩系空心预制桩,壁厚125mm,荷载作用下受力复杂,不利于抗腐蚀。

要求采用细石混凝土或水泥浆从管底由下而上压力灌注,其受力状态接近实心灌注桩,这样一来既提高管桩基础的刚度和耐久性,也提高了管桩的防腐蚀能力。

钢管桩的阴极保护和防腐涂层性能分析

钢管桩的阴极保护和防腐涂层性能分析摘要:钢管桩是码头施工应用的重要结构,随着经济与科技不断进步。

码头桥梁工程项目不断增加,由于桥体处于的环境相对潮湿,具有高盐分等缺点,会对钢管桩造成影响。

长时间导致钢管桩基础出现腐蚀现象,缩短桥体寿命。

对此,本文针对钢管桩保护与防腐等问题入手,针对其性能保护提出有效措施,提升桥体寿命。

关键词:钢管桩;阴极保护;防腐涂层性能引言:钢管桩用于桥体工程中,而桥体多半是跨越海峡、江湾等。

水分造成的环境低电阻、高温等影响因素,造成钢管桩腐蚀。

为保证桥体质量,提升结构防腐性能显得至关重要。

结合以往的防腐措施,根据技术可行性采取联合防腐措施,保障防腐效果的合理性。

一、钢管桩基础腐蚀影响因素钢管桩作为码头结构之一,长期处于暴露的环境下。

尽管国内对于钢结构防腐有一定研究,但是对于钢管桩处于的环境,腐蚀性无法相比。

这是因为钢管桩处于跨海域等环境下,周围的环境因素对钢结构造成严重影响,造成大部分结构材料在海水影响下,逐渐受到腐蚀。

(一)环境腐蚀由于桥体在海面上建立,处于潮湿环境下,使得钢管桩表面接触到更多的盐雾。

除了大气环境外,水中浪花飞溅、风力等条件,都会时不时的冲击钢结构表面,长时间影响表面的涂层;此外,在潮差区钢结构与海水接触会产生电流回路。

电流回路基于水线供氧量上下差异,形成腐蚀电池,形成上阴下阳的结构对钢管桩形成保护。

但是潮差区钢结构会在漂浮物的影响下,造成防腐涂层损坏,造成腐蚀程度不断加深。

当海中漂浮物附着于钢管桩表面,会对其表面涂层造成影响,长时间对结构进一步腐蚀;而海泥区是更为复杂的腐蚀环境,由于包含土壤与海水,存在影响钢结构的双重腐蚀影响因素。

由于海域与海水深度环境不同,造成海泥区腐蚀程度也存在差异,海泥区的低电阻都会对钢管桩表面造成严重腐蚀。

(二)影响因素海面风荷载的影响下,风力产生的影响削弱了钢结构的稳定性。

并且风力引起的应力,对结构表面造成腐蚀;海上钢管桩受到的环境荷载与路面不同,海面荷载与海水波动有关系。

管桩的防腐措施

管桩的防腐措施管桩是一种常见的用于建筑和工程领域的结构元素,用于支撑和固定建筑物或其他结构物。

由于管桩经常处于潮湿或腐蚀的环境中,为了保护管桩的使用寿命和结构安全,必须采取相应的防腐措施。

对于管桩的防腐措施,最常见的方法是使用防腐涂料。

防腐涂料可以形成一层保护膜,隔绝管桩表面与外界环境的接触,防止腐蚀物质的侵蚀。

防腐涂料的选择应根据管桩所处环境的特点来确定,例如是否处于海洋环境、土壤酸碱性等。

对于海洋环境中的管桩,通常选择耐海水腐蚀的防腐涂料。

除了防腐涂料,还可以采用热浸镀锌的方法来进行管桩的防腐处理。

热浸镀锌是将管桩浸入熔融的锌液中,使其表面形成一层均匀的锌层。

这种锌层可以起到防腐的作用,延长管桩的使用寿命。

热浸镀锌的优点是防腐效果好、涂层均匀,但也存在一定的成本和工艺要求。

对于一些特殊环境下的管桩,例如化工厂、污水处理厂等,还可以采用聚合物防腐层的方式进行防腐处理。

聚合物防腐层具有耐酸碱、耐高温等特点,可以有效抵御腐蚀物质的侵蚀。

聚合物防腐层的施工需要注意材料的选择和施工工艺的控制,确保防腐层的质量和效果。

除了以上的防腐措施,还可以采用阴极保护的方法来防止管桩的腐蚀。

阴极保护是通过在管桩表面施加电流,使其成为阴极,从而减少腐蚀的发生。

阴极保护的原理是利用电化学反应,将金属的电位降低到腐蚀电位以下,使其不易被腐蚀。

阴极保护需要根据管桩的具体情况进行设计和施工,确保防腐效果。

还可以采用陶瓷涂层、环氧涂层等其他防腐措施来保护管桩。

陶瓷涂层具有耐高温、耐磨损等特点,适用于一些特殊环境下的管桩。

环氧涂层则具有良好的耐化学腐蚀性能,可以有效防止化学物质对管桩的侵蚀。

管桩的防腐措施是保证其使用寿命和结构安全的重要手段。

通过选择合适的防腐涂料、热浸镀锌、聚合物防腐层、阴极保护等方法,可以有效地防止管桩的腐蚀,延长其使用寿命。

在选择和施工防腐措施时,需要考虑管桩所处环境的特点,确保防腐效果和施工质量。

只有做好管桩的防腐工作,才能保证工程的安全稳定运行。

埋地金属管道腐蚀穿孔原因分析及防护技术

埋地金属管道腐蚀穿孔原因分析及防护技术埋地金属管道在长期使用过程中,由于外部环境的影响,容易发生腐蚀穿孔问题,给工程运行和使用带来了严重的安全隐患。

对于埋地金属管道的腐蚀穿孔原因进行深入分析,并提出相应的防护技术,对于保障管道的安全运行具有重要意义。

1. 地下土壤环境地下土壤中的化学成分和湿度是埋地金属管道腐蚀的重要原因之一。

一些土壤中含有酸性物质、氧化物、氯化物等不利于金属腐蚀的物质,当金属管道长期处于这样的环境中,就容易发生腐蚀问题。

地下土壤中的湿度变化也会加速金属管道的腐蚀速度。

2. 电化学腐蚀埋地金属管道与地下土壤形成了一个电化学腐蚀的系统。

在此系统中,金属管道处于阳极位置,容易发生阳极腐蚀,而土壤则成为电解质,形成腐蚀电池。

当电解质浓度变化时,会导致腐蚀加剧。

3. 外部机械损伤埋地金属管道在铺设和使用过程中,可能遭受外部机械损伤,如挖掘机碰撞、土石压力等,使金属管道表面损伤,进而加速了管道的腐蚀过程。

4. 内部腐蚀埋地金属管道在输送介质中,可能存在着腐蚀性物质,这些物质会对金属管道内壁进行腐蚀,形成穿孔隐患。

1. 防腐蚀材料的选择在设计和制造金属管道时,应该选择耐腐蚀的材料,如不锈钢、镀锌钢等,以及采用表面镀锌或者涂层防护技术,增加金属管道的抗腐蚀性能。

2. 电化学防护技术通过在埋地金属管道周围埋设阳极,形成一个保护电场,减缓金属管道的腐蚀速度。

还可以采用阴极保护技术,将金属管道设为阴极,以减少腐蚀。

3. 外部防护措施在埋地金属管道的外部设置防护层,如绝缘层、保护套管等,以阻挡土壤中的湿度和腐蚀性物质对金属管道的侵蚀。

4. 监测和维护对埋地金属管道进行定期检测和维护,发现腐蚀穿孔隐患及时采取修复措施,保障金属管道的安全运行。

5. 导流排水通过排水系统对埋地金属管道周围的土壤进行排水导流,减少土壤中的湿度和有害物质,从根本上减缓金属管道的腐蚀速度。

埋地金属管道腐蚀穿孔是一个复杂的问题,需要从多个方面综合分析和采取相应的防护措施,才能有效减少腐蚀穿孔带来的安全隐患。

埋地金属管道腐蚀穿孔原因分析及防护技术

埋地金属管道腐蚀穿孔原因分析及防护技术埋地金属管道是城市供水、供气、排水和输油输气的重要设施,但长期埋在地下容易发生腐蚀穿孔问题,给管道使用和维护带来了很大困难。

对于金属管道的腐蚀穿孔原因分析和防护技术研究十分重要。

一、腐蚀穿孔原因分析1. 土壤化学成分:不同土壤的化学成分不同,其中含有的水分、盐分、氧化物等物质都会引发金属管道的腐蚀。

在含有高含氧物质或者盐类物质丰富的土壤中,金属管道很容易受到腐蚀。

2. 电化学腐蚀:由于土壤中存在各种电化学成分,比如水分、阳离子、氧化物等,使得金属管道和土壤之间形成了电池电位差,从而引发金属管道的腐蚀。

3. 土壤湿度和温度:土壤中潮湿度和温度都会影响金属管道的腐蚀速度,潮湿度较大时加速了管道的腐蚀速度,温度过高或过低也会间接影响到管道的腐蚀。

4. 细菌侵蚀:土壤中存在大量微生物,其中一些细菌通过吸附、腐蚀剂分离、产生酸碱等方式引发金属管道的腐蚀。

5. 地质条件和外部损伤:例如地震、滑坡、地下水蚀等地质条件,以及人为损伤例如施工不规范等,也会导致金属管道腐蚀穿孔。

二、防护技术1. 选用高质量材料:在金属管道的选择上,应该优先选择抗腐蚀性能好的金属材料,如不锈钢、镀锌钢等材质。

2. 防腐涂层:在金属管道的外表面使用防腐涂层,以提高金属管道的抗腐蚀能力。

3. 置换土壤:对于一些容易引发金属管道腐蚀的土壤,我们可以考虑将其进行替换,选择PH值比较中性的土壤,从而减少金属管道的腐蚀。

4. 阴极保护:通过在金属管道的表面涂覆一层阳极保护层,使得管道形成更均匀的电化学反应,从而保护金属管道。

5. 外部防护结构:对于地质条件或人为损伤导致的金属管道外部损伤,我们可以对其进行外部加固,例如在金属管道周围设置防护柱或者保护壁等结构。

6. 定期检测维护:对于埋地金属管道,我们应该定期进行检测和维护,及时发现问题并进行修复,从而延长金属管道的使用寿命。

埋地金属管道腐蚀穿孔的原因多种多样,需要综合考虑土壤化学成分、地质条件、温度湿度等多方面因素。

钢筋工程技术交底中钢筋的腐蚀控制与修复

钢筋工程技术交底中钢筋的腐蚀控制与修复钢筋作为混凝土结构的主要构件之一,在工程建设中起着至关重要的作用。

然而,由于长期受到外界环境的侵蚀,钢筋很容易发生腐蚀现象,从而导致混凝土结构的损坏。

因此,在钢筋工程技术交底中,钢筋的腐蚀控制与修复是一个必须要重视的问题。

首先,钢筋的腐蚀控制是保证混凝土结构使用寿命的重要环节。

腐蚀是指金属在特定环境中与周围介质发生化学反应,导致金属表面的氧化、溶解或脱落。

在钢筋工程中,腐蚀主要是由于钢筋表面的氧化反应引起的。

为了控制钢筋的腐蚀,首先要做好混凝土的防护工作。

采用防护层可以有效地隔离钢筋与外界环境的接触,减少腐蚀的发生。

此外,还可以在混凝土中添加一些防腐剂,提高混凝土的耐腐蚀性能。

其次,钢筋腐蚀的修复是保护混凝土结构的重要手段。

一旦钢筋发生腐蚀,就会导致混凝土结构的力学性能下降,甚至引发结构的安全隐患。

因此,及时修复腐蚀的钢筋是非常必要的。

修复的方法主要有以下几种:一是对腐蚀的钢筋进行清理和除锈处理,然后再进行防护层的修复。

二是采用电化学方法进行修复,通过施加电流来抑制钢筋的腐蚀反应。

三是采用阴极保护技术,将钢筋作为阴极,通过外加电流的方式来阻止钢筋的腐蚀。

这些修复方法可以根据具体情况选择,以达到最佳的修复效果。

此外,在钢筋工程技术交底中,还需要注意一些其他的问题。

首先是钢筋的质量问题。

在工程建设中,要选择质量可靠的钢筋供应商,确保钢筋的质量符合标准要求。

其次是钢筋的施工质量。

在施工过程中,要严格按照规范要求进行操作,确保钢筋的安装质量。

同时,还要注意钢筋与混凝土的粘结质量,以提高整体结构的稳定性和耐久性。

综上所述,钢筋的腐蚀控制与修复是钢筋工程技术交底中一个重要的议题。

通过加强对钢筋腐蚀的控制,可以有效延长混凝土结构的使用寿命;而及时修复腐蚀的钢筋,则可以保护混凝土结构的安全性和稳定性。

因此,在工程建设中,我们应该高度重视钢筋的腐蚀问题,并采取相应的措施来加以控制和修复。

钢板桩防腐蚀保护专题(拉森桩资料)

OSP (shanghai) is not a professional design office, and this document is reference merely. Anyone wish to apply this information shall satisfy themselves of its validity relatives to the applicable conditions. OSP (shanghai) bears no responsibility for the problem of exactitude and safety caused by application without authorization.

电化学腐蚀的原理示意图

欧领特(上海)钢板桩租赁有限公司 张杨路 500 号,时代广场 Βιβλιοθήκη 3 楼 邮编 200122 上海中国

t: +86-21-5836-8788

1/12

Oriental Sheet Piling (Shanghai) Leasing Co., Ltd 500, Zhang Yang Road, Times Square Building 13/F

200122 Shanghai, CHINA

f: +86-21-5836-8205

OSP (shanghai) is not a professional design office, and this document is reference merely. Anyone wish to apply this information shall satisfy themselves of its validity relatives to the applicable conditions. OSP (shanghai) bears no responsibility for the problem of exactitude and safety caused by application without authorization.

强腐蚀环境下能否采用管桩、灌注桩

强腐蚀环境下能否采用管桩、灌注桩中国寰球工程公司何进源《工业建筑防腐蚀设计规范》GB50046-2008(以下简称防腐规范)实施至今,各单位反馈意见最多的是:在SO42-、Cl-、pH值、侵蚀性CO2的强腐蚀性环境下能够采用管桩、灌注桩?如若采用,应设哪些防腐措施?本文对这些问题作了解释,供参考。

一、防腐规范对管桩、灌注桩适用性的规定由于管桩存在预应力钢筋对腐蚀敏感和管壁较薄的问题,灌注桩存在钢筋在浇筑混凝土前先与介质接触和混凝土在未硬化前先与介质接触的问题,所以防腐规范规定,管桩和灌注桩可用于中、弱腐蚀环境;当用于强腐蚀环境时作了“不应采用”和“不宜采用”的规定,见表1。

表1 强腐蚀环境下管桩、灌注桩的适用性强腐蚀介质名称预应力混凝土管桩混凝土灌注桩SO42- 不应采用不应采用Cl- 不宜采用不应采用pH值不应采用不应采用侵蚀性CO2 可用于中、弱腐蚀按规范用词说明,“不应”是表示严格,在正常情况下均应这样做的用词;“不宜”是表示允许稍有选择,在条件许可时首先这样做的用词。

二、近几年来“正常情况”的变化防腐规范是在2008年发布和实施的。

管桩、灌注桩在当时的正常情况是:○1管桩在我国沿海地区推广使用已十年,但许多工程仅侧重于高强度、工期短、造价低等优势,而对管桩在腐蚀环境下的耐久性问题较少研究,所以国家标准图管桩的保护层厚度仅为35mm,不能满足防腐蚀工程的要求。

○2在提高桩身混凝土耐蚀性能方面,许多单位已开展在混凝土中掺抗硫酸盐类防腐剂、耐蚀剂、钢筋阻锈剂和各种矿物掺合料的试验;但这些试验有待总结、鉴定、评估并制定相应的标准。

近几年来,管桩、灌注桩的防腐蚀技术有了很大的发展:○1预应力混凝土管桩国家标准图已加大混凝土管桩的厚度,使钢筋的混凝土保护层厚度从原来的35mm提高到不少于40mm,已基本上满足了防腐蚀的要求;一些单位(如:广东三和管桩公司、建华管桩公司、广东省电力设计院)还制定了耐腐蚀管桩的标准,混凝土保护层厚度有40mm的,有45mm的,也有50mm的,能满足强腐蚀环境的要求。

在役钢管桩的防腐维修新方案

在役钢管桩 的防腐维修新 方案

王结平

摘要 钢 管桩 的设计使用年限一般为 3 0年, 打入水下很难进行 防腐维修 , 因而在设 计时就必须考虑腐蚀 问题 。 探讨钢管桩维修 材料选择 、 应用方案及施 工工艺, 出具体解决方案。 给 关键词 钢管桩 涂层维修 水 下涂装

舰员级维修远程辅助支持系统利用先进 的自动识别技术 自 动获取 、 综合分析处 理维修业务和故障信息 , 实现了舰员维修 和 专业维修人员维修 的结合 ;可视化故 障诊断过程和专业维修 人

田 设 置 与 值 28 8 置 理 维 0 № 0

维普资讯

料 , 于高性 能玻璃鳞 片涂 料 。这种 涂料 附着 钢材 的能力 比 属

水强 , 下涂装 后 , 内部海 水在 固化过 程 中会被 全部排 出 , 水 其 因而其 防腐性能 尚可 。不 过 , 成熟 的产品市 场较少 , 里推荐 这 选用深圳 浩美 B 3 无溶 剂水下涂 装改性环 氧玻璃鳞 片漆 。 W2 1

面: 除锈和清洁该采用 什么方法 , 么做才符合 清洁度要 求 , 怎 尤

料。

威专业机构进行性能指标测定 。该标准主要用 于海洋潮差区钢 结 构的涂料性能指标测定 , 需测试 的项 目有两项 , 耐湿热箱试 验

和盐雾加人工加速老化循环试验 。该涂料经连续 4 0 h的耐盐 00

目前 ,能够 水下涂装 、水下 固化 的涂 料都 属于无溶剂 改 性环 氧类 涂料 , 了增 加抗 渗性 , 都 添加 玻璃 鳞 片作 为 填 为 大

参考文献

1 关惠玲 , 韩捷 . 设备故 障诊 断专家系统原理及实践 . 北京: 机械工业 出

版 社 ,0 0 2 0

卡、 接触式存储按钮 、 卫星跟踪系统等技术 。 自动识别技术包 含 多种获取信息的“ 读一写” 技术 , 可用多种方式进行查询 , 记录精 确而全面的技术信息 和数据 。 在维修领域应用 自动识别资料收集和 自动识别技术 ,能够 帮助维修机构节约多种资源并完成多种任务 ,如改进故障诊断

旧钢管桩防腐涂层

摘要:旧钢管桩在使用多年后以及新钢管桩在施工过程中,防腐层的腐蚀、残损不可避免,如何进行维修是个大难题,迄今成功的工程案例不多。

就此提出一种新的解决方案,论述了防腐材料选择及施工工艺,并通过实际应用,验证了该方案具有可行性和可靠性。

对于码头、桥梁等海上建筑,常采用钢管桩或预应力混凝土(PHC)桩构建基础,其中钢管桩的应用更普遍。

在做PHC桩与钢管桩防腐层时,用料和施工工艺大同小异,主要在底涂的处理上不同。

本文仅就钢管桩的防腐用材和旧涂层的修复进行阐述。

在介绍钢管桩残旧涂层维修的材料选择和施工工艺之前,有必要先就新钢管桩的防腐设计规范及涂装方案作一些说明。

1钢管桩防腐设计规范及新桩涂装方案如今钢管桩防腐涂层的设计有效防护年限多要求达30a。

对应于海洋环境,尤其是潮差区,由于周而复始受海水的冲击和浸泡、干湿交替、影响腐蚀速度的氧浓度差高等原因,真正要做到有效防护30a并不容易。

国内钢管桩防腐蚀设计依据的标准,就是交通部颁标准JTJ230-89《海港工程钢结构防腐蚀技术规范》。

这个标准已明显滞后,新的标准尚在修订中,使得目前钢管桩防腐层方案众多。

相对应国际上,最严格也最广为接受的是挪威的NORSOK标准。

《NORSOKM501表面处理和保护涂料》标准不但针对各种典型的海洋工程环境和不同的构件给出了推荐的涂料系统、预处理要求、施工要求、检测方法等,而且直接对可接受用于海洋工程的涂料性能检测指标要求和检测的方法给出了明确的规定。

比如,适用于钢管桩水下区和飞溅区的涂层配套方案,要求喷砂处理到Sa2.5级,粗糙度Ry550~85μm;推荐使用双组分环氧,干膜厚度2×225μm;涂层系统须与阴极保护一起使用,根据需要可以使用防污漆系统。

所用涂料须经测试,要求性能检测指标,潮湿箱测试达4200h以上;盐雾+人工加速老化循环试验达4200h以上。

中国的《海上固定平台入级与建筑规范》和美国NACE规范RP-01-76(1983)也都是全面参照的NORSOK标准。

钢板桩防腐保护措施

钢板桩防腐保护措施大部份情况下钢材相对较低的腐蚀率均较低,因而没有必要采取配套措施。

但是,有些情况下,钢板反嘴的腐蚀会很明显,此时就有必要采取保护措施增加其使用寿命,具体措施如下;(1)采用较大形变的钢板桩;(2)采用高屈服强度的低碳钢;(3)采用有机防护涂层或混凝土封套;(4)运用阴极保护。

如果板桩墙位于极易发生局部腐蚀的地区,在设计阶段就需要考虑采取或多项保护措施,确保其有效寿命,特别是在低水位区及其附近。

(考虑到渗漏是高度局部的,有必要对成本中有关除垢的费用进行说明)此外,还应提出一个专门针对可能受到脱落或侵蚀的结构的处理方案。

当考虑防腐措施,例如,选用何种防腐涂层之时,也要考虑磨损和侵蚀的影响。

9.4.1新建结构保护措施9.4.1.1.采用较大截面的钢板钢梁增加额外厚度补偿板桩墙的腐蚀损失,可以延长钢板桩的有效寿命,不锈钢厚度大小取决于钢板桩的使用寿命和所处环境。

9.3中列出了钢板桩在各种环境中的厚度损失。

确定厚度补偿时,最关键的一点是建模结构熔体的应力分布,找到腐蚀损失最严重地域的区域。

腐蚀最严重的区域和压强最大政府部门的区域也有可能不在同一个地方,因此,在很多情况下,增加板桩厚度是延长钢板桩使用寿命的最划算的方法。

此外,对处于低水位区则的钢板桩,厚度在其地球表面另焊一块钢板来增加其厚度,是一种更经济的保温方法,往往选用的钢板长度为2~3m。

9.4.1.2.采用高屈服强度钢除了采用较大截面的钢板桩外,还有一种原理是采用高氧化铝屈服强度的钢材;并保持截面不变。

虽然各种等级碳素钢的腐蚀率都相似,但是将S355GP的钢板桩按照EN10248的规定设计成S270GP的钢板桩时,将会增加30%的额外厚度用于腐蚀损失,相当于提高了钢板桩的安全储备。

这种实际上算法实际上就是腐蚀补偿,将玻璃纤维桩的有效寿命延长30%的同时增加不到2%的钢材成本。

将S390GP或S430GP的钢板桩设计成S270GP的钢板桩时,可以使板桩的安全性得到更大的提升。

钢管桩防腐方案

钢管桩防腐方案一、前言钢管桩一般为大桥、港口及海上平台等海上建筑物的基础,其受到的腐蚀环境相当严重。

其遭受的不仅仅海水的腐蚀,还有海里的土壤腐蚀、海洋微生物腐蚀以及海水流动的冲刷等等。

考虑到钢管桩的重要性,目前对钢管桩的保护通常采用涂敷层和阴极保护的方法进行共同保护。

本方案针对其所处的环境设计出钢管桩的防腐方案。

二、钢管桩的防腐方案1、表面处理喷砂等级GB/T 8923 Sa2½;粗糙度Ra40~80μm;表面灰尘清洁度不大于I SO 8502-3规定的3级。

2、涂层方案(1)881X 环氧富锌底漆一道50μm(2)881H03环氧云铁厚浆中间漆漆二道260μm(3)881Y01丙烯酸聚氨酯面漆二道90μm总厚度400μm以上产品均为北京航空材料研究院自主研制生产的共性能防腐材料,881X 环氧富锌底漆为双组分环氧树脂类的防腐底漆,对钢铁表面具有一定阴极保护作用,其耐盐水性非常出色,并且与其他类的环氧树脂涂料结合很好,是海港类钢结构的防腐底漆的最好选择。

具有高固含量、溶剂发挥少,涂层一次涂敷厚度较厚。

并且无针孔、抗渗性能好,抗氧、水气等渗透性低,耐酸碱盐溶液性能很好,。

此外,还具有优良绝缘性、韧性、坚硬耐磨等优点,因此采用于钢管桩的外层防腐非常适合。

三、主要施工工艺(一)施工环境的要求防腐施工的作业环境应该宽敞明亮,通风情况良好,必要时应具备防雨、防风设施。

施工温度温度为10℃~38℃,最大相对湿度为85%,基体表面应干燥清洁。

在有雨、雾、雪和较大灰尘的条件下,禁止户外施工。

(二)表面处理(喷砂除锈)1、采用喷砂处理时,应采取妥善措施,防止粉尘扩散;2、压缩空气应干燥洁净,不得含有水分和油污,并经以下方法检查合格后方可使用:将白布置于压缩空气流中1分钟,其表面用肉眼观察应无油、水等污迹。

钢板桩耐久性腐蚀性解析!

钢板桩耐久性腐蚀性解析!钢板桩最广泛永久性应用于永久性的挡土结构和基础工程中,绝大多数情况下不需要采取保护措施。

钢板桩程度腐蚀的以及是否需要采取保护措施取决于施工场地的环境。

一般情况下,海洋环境是最易腐蚀目变化最大的,钢板桩从下至上经过了泥下区、水下区、水位变动区、浪溅区以及水蒸气区。

多数环境下让钢板桩的腐蚀特性是确定的,但是在某些情况下,也可能发生局部腐蚀,因此需要详细的现场勘察和数据分析。

本章概述了各种环境下钢板桩的抗腐蚀性能和有效寿命,列举了侵蚀环境中提高钢板桩寿命的措施。

9.2钢板桩的腐蚀在确定钢板桩的有效寿命、截面类型以及形变采取何种保护措施时,必须需要考虑不同环境中裸钢的腐蚀性能。

本章列出的腐蚀数据,是指钢板桩暴露于环境环境中的那旗子的损失。

实际应用中,钢板钢梁的两面可能会接触到不同认识的环境,例如,港口挡土墙的一侧可能是海水,而另一侧则可能是土。

这些情况在9.3中均有反映,腐蚀损失的单元格摘自EN1993-5。

9.2.1.地下腐蚀人们对钢板桩的地下腐蚀进行了较多的研究。

国外经验表明,在不需要考虑土的类型和特性的前提下,打入原状土钢板桩的地下腐蚀是可以忽略不计的;原状土中含有的少量氧气可以使钢板桩产生轻微的腐蚀。

资料表明,雨水区域经常发生点状腐蚀,但是到目前为止,除了在挪威的海底沉积物中发现了大量的损斑之外,还没有地方因为点状两条道路腐蚀影响钢板桩的结构整体性。

通过研究从英国各地拔出的钢板桩,包括运河、河堤、海港、海滩、含有酸性液体(pH2.8)的化学淤浆湖,发现地下地下降解同样可以忽略不计。

在目本进行的一个钢板桩试验也表明了这一点,该试验在10处具有腐蚀性的天然土中打入钢板腐蚀性桩,十年后,最大腐蚀率仅每年每边0.015mm。

还有一种地下腐蚀是由硫酸盐还原细菌产生的微生物腐蚀,这是富铁硫化物的腐蚀产物。

虽然这种腐蚀已经在地下管道等埋地钢结构中出现过,但是还没有文献或经验表明,这种腐蚀的后果会很严重。

埋地钢管腐蚀的原因和防腐措施

a ) 检 测桩 、 检 测头 宜设 置在 埋地 主 干管 沿线 ;

a ) 对地 电位 应 达 ̄ J l - O . 8 5 V或更 负 ;

=. 绝 缘 层防 腐法

1、 煤 焦 油 瓷 漆

煤 焦油瓷 漆防腐层 是将煤 焦油沥青 熬制 热浇 涂 的同时缠 绕加强带 而成 , 在

国外 已有 近百 年 的历史 。 我 国于 1 9 9 5 年开 始用 在长 输管 线工程 建设上 , 如上 海 平 湖 天然 气管 线 、 新疆 轮库 复 线等 【 】 1 。

c ) 当土壤 或水 中含 有硫 酸 盐还原 菌 , 且 硫酸 根含 量大 于0 . 5 %时 , 通 电后 ,

对地 电位应 达 到一 0 . 9 5 V或更 负 。 2 . 3牺牲 阳极在 埋设 时 , 与保 护的埋 地 管道的距 离 不宜小 于0 . 3 m, 也 不宜 大 于7 m, 埋设深 度 不宜小 于l m, 且直 埋设在 潮 湿的 土壤 中。 埋设 形式 可采用 立

一

钢 制埋 地管 道腐 蚀的 原因

国人 发明 专利权 , 现 已进 人工 业化 实施 阶段 。 本 项无机 防腐 新技 术是 将玻璃 釉 热喷 到钢 管 内外壁表 面上 , 形 成 玻璃与 金属 复合 防腐涂 层 。 这种 涂层 是 当今 防

1、 化 学 腐 蚀 是指 金属表 面与非 电解 质直 接发生纯 化学作用 而 引起 的破坏 。 也就 是说金 属 直接 和介 质接触 引起 的金 属离子 的溶 解过 程 , 在金 属表面 均 匀发生 , 腐 蚀速

陈 峰 负在斌 耿

北京

拓

1 0 0 0 3 有 限公 司

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万方数据 研究生院 现从事工程设计管理专业

工学硕士

#$(- 年生

#$-$ 年毕业于同济大学 电话 !//(*$*$

& 定腐蚀层厚度参考的有关技术资料:

宝

钢

技

术

&((, 年第 + 期

山钢铁总厂设计内容简要介绍》 中, 介绍了当时确 (!) 美国麻省波士顿建筑法规曾规定, 钢桩腐 ! 。 蚀的预留厚度为 ( # $ % & ’’) " (&) 墨西哥书籍中提出, 在海洋中钢桩的腐蚀 。 速度为 ( % ((!# ) ( * ( % (&+ ’’ ) *) ($) 日本港口构筑物设计标准曾规定钢桩的 腐蚀速度 (管内无腐蚀) 如下: 在海中, 最高水位以 上为 ( % $ ’’ ) *, 最高水位与海底间为 ( % & ’’ ) *, 海底底层中为 ( % (+ ’’ ) *; 在土中, 残留水位以上 为 ( % (+ ’’ ) *, 以下为 ( % ($ ’’ ) *。 (,) 日本公道桥下部结构设计指南桩基础设 计篇规定, 当不受海水、 工厂排水等影响, 不进行 腐蚀调查也不进行防腐处理时, 对经常在水中和 土地 中 的 部 分 (包 括 地 下 水 中 部 分) 考虑减厚 & ’’。 (+) 日本建筑学会的建筑基础结构设计规范 认为, 取腐蚀速度为 ( % & ’’ ) * 是安全的。 ! % ! 一期工程新日铁负责确定的钢管桩腐蚀量 宝钢一期工程由新日铁负责总体设计, 新日 铁设计确定的钢管桩腐蚀, 按内壁无腐蚀、 外壁每 年腐蚀 ( % (& ’’ 计算, 设计中 !(( 年腐蚀 & ’’, 表#

" % ! #$$’ 年的检测分析 (!) 针对 !-". 年一号高炉区检测桩腐蚀时测

万方数据 桩身产生点腐蚀的问题, 得腐蚀电位差较大, 对一

张桐庆

宝钢工程钢管桩在地基土中 2. 年的腐蚀

#

蚀约为 ! " !# $ ! " !% && ’ (。 (#) 消除杂散电流腐蚀有多种方法, 根据现场 实际情况和调查结果, 认为最有效而又经济的办 法是牺牲阳极控制排流法。该法是在杂散电流引 起腐蚀的部位, 连接接地牺牲阳极, 强制排流, 并 利用牺牲阳极的阴极保护效应, 使钢桩极化到自 然电位或再稍低一点, 从而消除杂散电流腐蚀。 ()) 为确定已施工工程的钢管桩是否与上部 钢结构形成电连接, 用 *+ , - 型摇表测接地电阻 法、 临时外加电流法和接地电位剖面图法等三种 方法在多处测量的结果证明, 钢管桩与上部钢结 构基本是电连接的。 (.) 采用弱极化法、 强极化法、 断电后电位衰 变法和恒电位下电流衰减法试验已施工钢管桩的 均匀腐蚀, 综合几种方法的测量结果, 钢管桩的均 匀腐蚀速度为 ! " !!. $ ! " !!- && ’ (。 (%) 测试单位认为, 杂散电流对大部分钢管桩 的影响可以忽略, 但对少数钢管桩所产生的腐蚀 却很明显, 故对杂散电流的调查和治理是必要的。 同时, 新设计的钢桩用扁钢电焊连接, 以减少杂散 电流的影响范围和便于对杂散电流影响的治理。 ! !"$ 在土中 "# 年钢管桩实际腐蚀检测结果分析 检测内容及方法

原设计标 称厚度 ’ && 0". 0". 0". 0". 0". 0". 0". 0". 0". 0". 0". 0". /2 " 1 /2 " 1 /2 " 1 /2 " 1 /2 " 1 /% /2 " 1 实测厚度 平均点蚀 最大点蚀 ’ && -"% 0"! 0"! -"0 0"! -"1 0"! -"0 -"0 -"-"0 -"// " 0 /2 " / /2 " # /2 " / /2 " / /. " . // " 0 深度 ’ && 深度 ’ && 均匀腐蚀 ! " )# ! " )1 ! " -) 均匀腐蚀 均匀腐蚀 均匀腐蚀 均匀腐蚀 均匀腐蚀 — ! " -% 均匀腐蚀 ! " )2 ! " %! " -! 均匀腐蚀 ! " 1/ ! " .2 ! " ). — ! " %! ! " )/ " !2 — — — — — / " )2 ! " 0! — ! " .) ! " -! ! " -% — ! " -% ! " .2 ! " )1

8*9:; !

桩编号 H! H& H$ H, H+ 取样地点 一号高炉 焦化厂 初轧厂 一号高炉 一号高炉 设计厚度 ) ’’ !( % ( !! % ( !& % . !( % ( !( % (

将钢管桩壁厚扣除 & ’’ 进行计算。 " 桩腐蚀历次分析检测结果

" % # #$%& 年的检测分析 (!) 在打入地下 . 年左右已投产 !-". 年 " 月, 使用的桩基下, 抽取 + 根桩切取试样进行了检测。 切取试样的地点分别在一号高炉、 初轧厂和焦化 厂, 在靠近基础承台下的位置和承台下 & ’ 的位 置处取样。 (&) 钢管桩管壁的厚度采用 //0 1 $( 型 和 //0 1 !& 型超声波测厚仪测定。 杂散电流的测定, 采用两个经校正过的饱和 测定钢管桩电极相对于 /2 ) /234, 电极埋入土中, 该电极的电位差。 ($) 对试样检测的结果如表 ! 所示。检测结 果表明, 在一号高炉取样区因地下有较大杂散电 流作用, 腐蚀电位差为 -5 6 +$( ’7, 桩身出现点 蚀现象; 而在焦化厂和初轧厂取样的桩, 腐蚀电位 差仅为 " 6 !( ’7, 则腐蚀量极小。 (,) 表 & 为推算的腐蚀速度和显现的腐蚀特 征。由于桩在打入前并未测定其初始壁厚, 故推 算的结果有不定性, 只能作为参考。

<;*=2>;’;?@ >;=2:@= AB CA>>A=DA? ;E@;?@ AB @F; @;=@ GD;C;

表!

8*9:; &

桩编号 H! H& H$ H, H+

试样的腐蚀速度和腐蚀特征

/A>>A=DA? =G;;I *?I B;*@2>;= AB * @;=@ GD;C;

腐蚀速度 ・ ) ’’ *1! ( % ($+ ! ( ( ( % ((& " ( % (,( , 腐蚀特征 J K K J J

#$%%$&’$( #$()’*’$( $+ ,*--. /’.-& 0&-) ’( 12$&*--. /%$3-4* +$% !" 5-2%&

!"#$% &’()*+,() (12$&*--. 6-&’7( 82(27-9-(* 6-:2%*9-(*, ,;2(7;2’ !"#$"", #;’(2) <=&*%24*: 01223 45326 7628 59 ,:;61223 <=:62 >92 <?;@2A1 =:B2 C229 8?5B29 591; D?;798 E;? !% F2:?6 G &=2 A;??;65;9 A;98515;9 ;E 1=262 45326 H;738 59E3729A2 ,:;61223 61?7A17?26’6:E21F :98 87?:15;9 G &=56 :?15A32 12615E526 1=:1 1=2 :915A;??;65;9 8265D9 E;? ,:;61223 <?;@2A1 56 6:E2 1=?;7D= :9:3FI59D 1=2 61223 4532’ 6 A;985J 15;9 G K1 :36; 4?;B5826 1=2 1=5AL9266 B:372 E;? 17C2 H:33 ;9 1=2 C:656 ;E 1=2 4?:A15A:3 2B5829A2 G >-? @$%)&: 01223 4532; M;??;65;9; N915A;??;65;9 1=5AL9266 8265D9 E;? 17C26 一期工程日方的钢管桩设计系根据日本填海建厂 的经验, 结合上海地区桩基工程的实践, 确定桩长 使用范围主要分布在重要的厂房柱基、 /" 余米, 重荷载设备基础, 对差异沉降控制有严格要求的 设备基础, 以及振动大的动力设备基础等。 钢管桩的防腐蚀问题一直是各方面极为关注 的重大问题之一。一期工程开展设计初期, 在上 海地区没有积累经验, 主要依靠收集国外的一些 数据, 并重点研究了日本规范所确定的钢管桩腐 蚀量数据。中日双方对宝钢地基土的电阻率进行 了测定, 在此基础上与日本君津、 大分两个厂地基 情况进行了分析对比, 正式确定预留 ! PP 厚度 作为钢管桩外表 #"" 年的腐蚀余量。因工程建设 的需要, 于 !""! 年 ## 月至 !""* 年 % 月先后挖出 证实其外侧 #$)- 年试桩工程的钢管桩进行检测, 的年腐蚀量不超过 " G "! PP。这证明, 宝钢工程 设计的钢管桩设计使用寿命是安全可靠的。 ! 一期工程设计时的参考依据及腐蚀量设计 宝钢工程位于长江入海口之畔, 厂区土层约 /" O )" P 范围内为近代长江三角洲滨海河口相 的松散沉积物, 覆盖着很厚的冲击粘土层。在这 样的土层上建造现代化冶金厂房及设备, 地基处 理始终是一个重大的技术课题。 从宝钢一期工程开始, 在采用钢管桩基础的 设计和施工过程中就曾遇到大量难题, 就此开展 了广泛深入的科研、 试验、 理论和实践分析。期 间, 宝钢顾问委员会以及国内诸多的科研设计部 门和专家学者都曾给予了密切关注及协作。!" 多年来, 宝钢经过一、 二、 三期工程建设以及正在 实施的宝钢 “十五” 规划项目, 在地基处理的设计 和施工技术上不断取得新的科技成果, 获得巨大 的技术经济效益。 宝钢一、 二、 三期工程共使用钢管桩 *( 万 1, 三期工程使用钢管混凝土桩约 !" 万 1。桩的工作 性能与土层、 荷载及桩本身等多种复杂因素有关, ! G A ABCB 年设计时依据的参考资料 重庆钢铁设计院 #$)$ 年 ) 月提出的 《上海宝