Ansys_result热仿真步骤

最新ANSYS热分析指南——ANSYS稳态热分析

A N S Y S热分析指南——A N S Y S稳态热分析ANSYS热分析指南(第三章)第三章稳态热分析3.1稳态传热的定义ANSYS/Multiphysics,ANSYS/Mechanical,ANSYS/FLOTRAN和ANSYS/Professional这些产品支持稳态热分析。

稳态传热用于分析稳定的热载荷对系统或部件的影响。

通常在进行瞬态热分析以前,进行稳态热分析用于确定初始温度分布。

也可以在所有瞬态效应消失后,将稳态热分析作为瞬态热分析的最后一步进行分析。

稳态热分析可以计算确定由于不随时间变化的热载荷引起的温度、热梯度、热流率、热流密度等参数。

这些热载荷包括:对流辐射热流率热流密度(单位面积热流)热生成率(单位体积热流)固定温度的边界条件稳态热分析可用于材料属性固定不变的线性问题和材料性质随温度变化的非线性问题。

事实上,大多数材料的热性能都随温度变化,因此在通常情况下,热分析都是非线性的。

当然,如果在分析中考虑辐射,则分析也是非线性的。

3.2热分析的单元ANSYS和ANSYS/Professional中大约有40种单元有助于进行稳态分析。

有关单元的详细描述请参考《ANSYS Element Reference》,该手册以单元编号来讲述单元,第一个单元是LINK1。

单元名采用大写,所有的单元都可用于稳态和瞬态热分析。

其中SOLID70单元还具有补偿在恒定速度场下由于传质导致的热流的功能。

这些热分析单元如下:表3-1二维实体单元表3-2三维实体单元表3-3辐射连接单元表3-4传导杆单元表3-5对流连接单元表3-6壳单元表3-7耦合场单元表3-8特殊单元3.3热分析的基本过程ANSYS热分析包含如下三个主要步骤:前处理:建模求解:施加荷载并求解后处理:查看结果以下的内容将讲述如何执行上面的步骤。

首先,对每一步的任务进行总体的介绍,然后通过一个管接处的稳态热分析的实例来引导读者如何按照GUI路径逐步完成一个稳态热分析。

ansysworkbench热分析教程

ansysworkbench热分析教程Training Manual ?本章练习稳态热分析的模拟,包括:A. ⼏何模型B. 组件-实体接触C. 热载荷D. 求解选项E. 结果和后处理F. 作业6.1本节描述的应⽤⼀般都能在ANSYS DesignSpace Entra或更⾼版本中使⽤,除了ANSYS Structural提⽰:在ANSYS 热分析的培训中包含了包括热瞬态分析的⾼级分析Training Manual ?对于⼀个稳态热分析的模拟,温度矩阵{T}通过下⾯的矩阵⽅程解得:[K(T)]{T}= {Q(T )}假设:–在稳态分析中不考虑瞬态影响–[K] 可以是⼀个常量或是温度的函数–{Q}可以是⼀个常量或是温度的函数Training Manual ?上述⽅程基于傅⾥叶定律:固体内部的热流(Fourier’s Law)是[K]的基础;热通量、热流率、以及对流在{Q} 为边界条件;对流被处理成边界条件,虽然对流换热系数可能与温度相关在模拟时,记住这些假设对热分析是很重要的。

Training Manual ?热分析⾥所有实体类都被约束:–体、⾯、线线实体的截⾯和轴向在D esignModeler中定义热分析⾥不可以使⽤点质量(Point Mass)的特性壳体和线体假设:–壳体:没有厚度⽅向上的温度梯度–线体:没有厚度变化,假设在截⾯上是⼀个常量温度但在线实体的轴向仍有温度变化Training Manual ?唯⼀需要的材料特性是导热性(Thermal Conductivity)Thermal Conductivity在Engineering Data 中输⼊温度相关的导热性以表格形式输⼊对于结构分析,接触域是⾃动⽣成的,⽤于激活各部件间的热传导Training ManualTraining Manual –如果部件间初始就已经接触,那么就会出现热传导。

–如果部件间初始就没有接触,那么就不会发⽣热传导(见下⾯对pinball的解释)。

ANSYS热分析详解

ANSYS热分析详解ANSYS是一种常用的工程仿真软件,具有强大的多物理场耦合分析能力,其中热分析是其中一个重要的应用领域。

在ANSYS中进行热分析可以帮助工程师更好地了解物体在温度变化条件下的行为,从而优化设计方案。

下面将详细介绍ANSYS热分析的原理与流程。

首先,在进行ANSYS热分析前,需要进行前期准备工作。

包括建立几何模型,定义边界条件和导入材料参数等。

在建立几何模型时,可以使用ANSYS提供的建模工具或者导入CAD文件。

然后,需要定义材料参数,如热导率、比热等。

最后,需要定义边界条件,包括外界温度、边界热流、边界散热系数等。

接下来,进行热传导分析。

热传导分析是热分析的基础,用于计算物体内部的温度分布。

在ANSYS中,可以选择稳态或者瞬态分析。

对于稳态分析,需要设置收敛准则,使计算结果达到稳定状态。

对于瞬态分析,需要设置时间步长和总的仿真时间。

在进行计算时,ANSYS会利用有限元法对物体的几何形状进行离散化处理,并通过求解热传导方程来计算温度分布。

在得到物体内部的温度分布后,可以进行热应力分析。

热应力分析是在热传导分析的基础上引入力学应力计算的过程。

在ANSYS中,可以通过多物理场耦合分析的功能来实现。

首先,需要定义材料的线性热膨胀系数和弹性模量等力学参数。

然后,可以选择求解热固结方程和弹性平衡方程,来计算物体在温度变化条件下的应力分布。

除了热应力分析,还可以进行热辐射分析。

热辐射分析是在热传导分析的基础上引入辐射传热计算的过程。

在ANSYS中,可以选择不同的辐射模型来计算物体在温度变化条件下的辐射传热。

常用的辐射模型包括黑体辐射模型和灰体辐射模型等。

通过热辐射分析可以得到物体的辐射换热通量和辐射热功率等重要参数。

最后,进行结果分析和后处理。

在ANSYS中,可以对热分析的结果进行可视化和数据分析。

可以绘制温度云图、热应力云图等,从而更好地理解物体在热变形条件下的行为。

此外,还可以导出计算结果,并进行后续的工程设计和优化。

ANSYS热分析详解

ANSYS热分析详解ANSYS(工程仿真软件)是一种广泛应用于工程领域的有限元分析软件。

它不仅可以进行结构力学分析,还可以进行热分析。

热分析是通过数值模拟来研究物体在不同温度和热载荷条件下的热行为。

下面将详细介绍ANSYS热分析的一般步骤和常见应用。

热分析的步骤通常包括几个关键步骤:1.几何建模:通过ANSYS软件创建物体的三维几何模型。

可以使用软件内置的几何建模工具或从其他CAD软件导入几何模型。

2.材料定义:选择适当的材料,并在ANSYS中定义其热特性,如导热系数、比热容和线膨胀系数等。

3.网格划分:将几何模型分割成许多小单元,称为有限元。

每个有限元具有一组方程来描述其热行为。

网格划分的质量直接影响到最终结果的准确性,因此需要仔细选择合适的网格划分方法。

4.边界条件:指定物体的边界条件,如温度、热流、辐射、对流等。

这些边界条件会影响物体的热传导和热平衡。

5.求解:通过解决一组非线性偏微分方程来计算物体的温度分布。

ANSYS使用有限元方法来求解这些方程,并返回物体在不同点上的温度值。

6.后处理:对计算结果进行可视化和分析。

ANSYS可以绘制温度分布图、热通量图、温度梯度图等,以帮助用户更好地理解和分析物体的热行为。

1.电子器件散热分析:在电子设备中,散热问题常常是一个关键问题。

通过ANSYS热分析,可以评估电子器件所产生的热量,以及散热器的性能,从而确保设备的可靠性和性能。

2.汽车发动机冷却分析:汽车发动机的性能和寿命受限于冷却系统的效果。

ANSYS热分析可以帮助评估不同冷却系统的性能,并优化设计以提高发动机的效率和耐久性。

3.压力容器热应力分析:在高温和高压条件下,压力容器可能会发生热应力。

ANSYS热分析可以帮助评估容器的热应力,并指导合适的设计改进。

4.太阳能热系统分析:太阳能是一种可再生能源,可以通过太阳能热系统将太阳能转化为热能。

ANSYS热分析可以帮助评估太阳能热系统的性能,并优化设计以提高能量转化效率。

学会使用ANSYS进行工程仿真分析

学会使用ANSYS进行工程仿真分析第一章:ANSYS工程仿真分析的基础知识ANSYS是目前世界上广泛使用的一种工程仿真分析软件,它可以用于各种不同领域的工程分析和设计。

熟练掌握ANSYS的使用方法对于工程师来说至关重要。

本章将介绍ANSYS的基础知识,包括软件的安装和启动、用户界面的介绍以及基本操作方法等。

首先,安装ANSYS软件是使用它的前提。

用户可以从ANSYS 官方网站上下载安装文件,并按照安装向导的步骤进行安装。

安装完成后,可以通过点击桌面上的图标来启动ANSYS。

启动后,会出现ANSYS的用户界面。

用户界面通常由菜单栏、工具栏、主窗口和命令窗口等组成。

菜单栏上包含了各种功能的菜单,用户可以通过点击菜单来选择所需的功能。

工具栏上则包含了一些常用的工具按钮,可以方便地进行操作。

主窗口用于显示分析结果和编辑模型等。

命令窗口则用于输入命令进行操作,这在一些高级功能中会用到。

在进行工程仿真分析之前,需要先创建一个模型。

ANSYS提供了多种建模工具,例如几何建模工具和计算网格生成工具等。

可以根据需要选择合适的建模工具,并按照提示进行操作。

在建模完成后,可以对模型进行网格生成,即将模型划分为小块,并计算各个小块上的分析参数。

第二章:结构分析结构分析是ANSYS中的一个重要模块,用于对各种结构件进行强度、刚度和模态等分析。

本章将介绍ANSYS中常用的结构分析方法和技巧。

在进行结构分析之前,需要先定义结构的边界条件和加载条件。

边界条件包括约束条件和支撑条件等,而加载条件则包括外力和内力等。

用户可以通过ANSYS提供的工具来定义这些条件,并将其应用于模型中。

在进行结构分析时,可以选择合适的分析方法。

ANSYS提供了多种分析方法,例如静力分析、动力分析和模态分析等。

用户可以根据具体的分析要求选择合适的方法,并设置相应的分析参数。

在进行结构分析时,还可以使用ANSYS的后处理功能来查看分析结果。

后处理功能可以用于绘制应力云图、位移云图和动力响应曲线等。

ansys workbench仿真传热方程

ansys workbench仿真传热方程在ANSYS Workbench中,进行传热仿真涉及到建立几何模型、设置物理特性、设置边界条件、求解方程和分析结果等多个步骤。

下面将详细介绍ANSYS Workbench中传热仿真的步骤和方法。

首先,在进行传热仿真之前,需要建立几何模型。

ANSYS Workbench提供了丰富的建模工具,可以根据实际情况选择不同的方式进行建模。

常用的建模工具包括几何体、划分、倒角、挤压等,可以很方便地创建各种几何形状。

建立几何模型之后,需要设置物理特性。

物理特性包括材料的热导率、密度、比热等参数。

在ANSYS Workbench中,可以通过导入材料库或者手动输入参数的方式设置物理特性。

根据实际需求选择合适的材料参数,以确保仿真结果的准确性。

接下来,需要设置边界条件。

边界条件决定了流体或结构体系与外部环境的交互方式。

常见的边界条件有固体边界条件、流体边界条件和约束边界条件。

在ANSYS Workbench中,可以通过选择预设条件或者手动输入参数的方式设置边界条件。

根据实际情况合理设置边界条件,以确保仿真结果的可靠性。

设置好边界条件之后,可以进行方程求解。

ANSYS Workbench使用有限元法来求解传热方程,可以根据实际情况选择稳态或者瞬态求解方式。

在进行求解之前,需要定义求解器的类型、收敛准则和求解精度等参数。

根据实际需求进行合理设置,以保证求解过程的准确性和高效性。

完成求解之后,可以对仿真结果进行后处理和分析。

ANSYS Workbench提供了多种后处理工具,可以对传热分布、温度场、流速场等进行可视化和数据统计。

可以通过绘制曲线、制作动画和导出数据等方式,对仿真结果进行深入分析,以获得更多的信息和洞察。

需要注意的是,在进行传热仿真时,需要合理选择网格类型和网格密度。

ANSYS Workbench提供了多种网格划分算法和优化工具,可以根据实际情况选择合适的方法进行网格划分和调整。

ansysworkbench热分析教程

ansysworkbench热分析教程6-1本章练习稳态热分析的模拟,包括:A. ⼏何模型B. 组件-实体接触C. 热载荷D. 求解选项E. 结果和后处理F. 作业本节描述的应⽤⼀般都能在ANSYS DesignSpace Entra或更⾼版本中使⽤,除了ANSYS Structural提⽰:在ANSYS 热分析的培训中包含了包括热瞬态分析的⾼级分析KT T QT –在稳态分析中不考虑瞬态影响–[K] 可以是⼀个常量或是温度的函数–{Q}可以是⼀个常量或是温度的函数上述⽅程基于傅⾥叶定律:固体内部的热流(Fourier’s Law)是[K]的基础;热通量、热流率、以及对流在{Q} 为边界条件;对流被处理成边界条件,虽然对流换热系数可能与温度相关在模拟时,记住这些假设对热分析是很重要的。

热分析⾥所有实体类都被约束:–体、⾯、线线实体的截⾯和轴向在D esignModeler中定义热分析⾥不可以使⽤点质量(Point Mass)的特性壳体和线体假设:–壳体:没有厚度⽅向上的温度梯度–线体:没有厚度变化,假设在截⾯上是⼀个常量温度但在线实体的轴向仍有温度变化唯⼀需要的材料特性是导热性(Thermal Conductivity)Thermal Conductivity在Engineering Data 中输⼊温度相关的导热性以表格形式输⼊若存在任何的温度相关的材料特性,就将导致⾮线性求解。

对于结构分析,接触域是⾃动⽣成的,⽤于激活各部件间的热传导–如果部件间初始就已经接触,那么就会出现热传导。

–如果部件间初始就没有接触,那么就不会发⽣热传导(见下⾯对pinball的解释)。

–总结:–Pinball区域决定了什么时候发⽣接触,并且是⾃动定义的,同时还给了⼀个相对较⼩的值来适应模型⾥的⼩间距。

如果接触是Bonded(绑定的)或no separation(⽆分离的),那么当⾯出现在pinball radius内时就会发⽣热传导(绿⾊实线表⽰)。

ANSYS稳态热分析的基本过程和实例

ANSYS稳态热分析的基本过程ANSYS热分析可分为三个步骤:•前处理:建模、材料和网格•分析求解:施加载荷计算•后处理:查看结果1、建模①、确定jobname、title、unit;②、进入PREP7前处理,定义单元类型,设定单元选项;③、定义单元实常数;④、定义材料热性能参数,对于稳态传热,一般只需定义导热系数,它可以是恒定的,也可以随温度变化;⑤、创建几何模型并划分网格,请参阅《ANSYS Modeling and Meshing Guide》。

2、施加载荷计算①、定义分析类型●如果进行新的热分析:Command: ANTYPE, STATIC, NEWGUI: Main menu>Solution>-Analysis Type->New Analysis>Steady-state●如果继续上一次分析,比如增加边界条件等:Command: ANTYPE, STATIC, RESTGUI: Main menu>Solution>Analysis Type->Restart②、施加载荷可以直接在实体模型或单元模型上施加五种载荷(边界条件) :a、恒定的温度通常作为自由度约束施加于温度已知的边界上。

Command Family: DGUI:Main Menu>Solution>-Loads-Apply>-Thermal-Temperatureb、热流率热流率作为节点集中载荷,主要用于线单元模型中(通常线单元模型不能施加对流或热流密度载荷),如果输入的值为正,代表热流流入节点,即单元获取热量。

如果温度与热流率同时施加在一节点上则ANSYS读取温度值进行计算。

注意:如果在实体单元的某一节点上施加热流率,则此节点周围的单元要密一些,在两种导热系数差别很大的两个单元的公共节点上施加热流率时,尤其要注意。

此外,尽可能使用热生成或热流密度边界条件,这样结果会更精确些。

ansysworkbench热分析教程

. . -•本章练习稳态热分析的模拟,包括:A.几何模型B.组件-实体接触C.热载荷D.求解选项E.结果和后处理F. 作业6.1•本节描述的应用一般都能在ANSYS DesignSpaceEntra或更高版本中使用,除了ANSYSStructural•提示:在ANSYS 热分析的培训中包含了包括热瞬态分析的高级分析•对于一个稳态热分析的模拟,温度矩阵{T}通过下面的矩阵方程解得:[K(T)]{T}={Q(T)}•假设:–在稳态分析中不考虑瞬态影响–[K]可以是一个常量或是温度的函数–{Q}可以是一个常量或是温度的函数•上述方程基于傅里叶定律:•固体内部的热流(Fourier’s Law)是[K]的基础;•热通量、热流率、以及对流在{Q}为边界条件;•对流被处理成边界条件,虽然对流换热系数可能与温度相关•在模拟时,记住这些假设对热分析是很重要的。

•热分析里所有实体类都被约束:–体、面、线•线实体的截面和轴向在DesignModeler中定义•热分析里不可以使用点质量(PointMass)的特性•壳体和线体假设:–壳体:没有厚度方向上的温度梯度–线体:没有厚度变化,假设在截面上是一个常量温度• 但在线实体的轴向仍有温度变化• 唯一需要的材料特性是导热性(ThermalConductivity )• Thermal Conductivity 在Engineering Data 中输入•温度相关的导热性以表格形式输入若存在任何的温度相关的材料特性,就将导致非线性求解。

… 材料特性Training ManualB. 组件-实体接触Training Manual•对于结构分析,接触域是自动生成的,用于激活各部件间的热传导–如果部件间初始就已经接触,那么就会出现热传导。

–如果部件间初始就没有接触,那么就不会发生热传导(见下面对pinball的解释)。

–总结:–Pinball区域决定了什么时候发生接触,并且是自动定义的,同时还给了一个相对较小的值来适应模型里的小间距。

ansys热分析实例教程

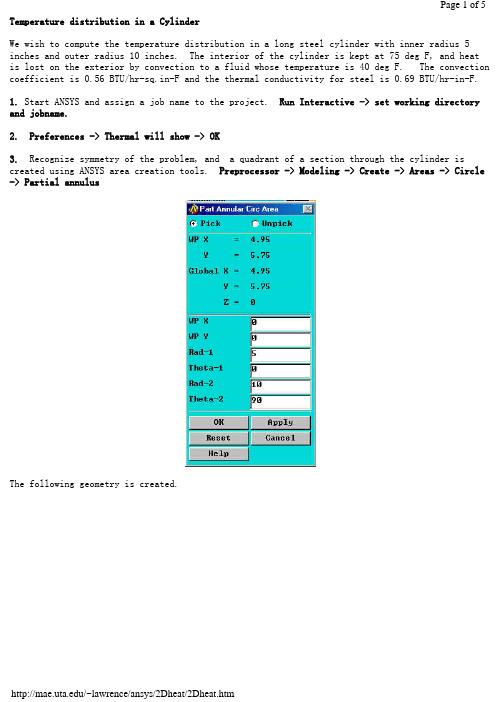

Temperature distribution in a CylinderWe wish to compute the temperature distribution in a long steel cylinder with inner radius 5 inches and outer radius 10 inches. The interior of the cylinder is kept at 75 deg F, and heatis lost on the exterior by convection to a fluid whose temperature is 40 deg F. The convection coefficient is 0.56 BTU/hr-sq.in-F and the thermal conductivity for steel is 0.69 BTU/hr-in-F.1. Start ANSYS and assign a job name to the project. Run Interactive -> set working directory and jobname.2. Preferences -> Thermal will show -> OK3. Recognize symmetry of the problem, and a quadrant of a section through the cylinder is created using ANSYS area creation tools. Preprocessor -> Modeling -> Create -> Areas -> Circle -> Partial annulusThe following geometry is created.4. Preprocessor -> Element Type -> Add/Edit/Delete -> Add -> Thermal Solid -> Solid 8 node 77 -> OK -> Close5. Preprocessor -> Material Props -> Isotropic -> Material Number 1 -> OKEX = 3.E7 (psi)DENS = 7.36E-4 (lb sec^2/in^4)ALPHAX = 6.5E-6PRXY = 0.3KXX = 0.69 (BTU/hr-in-F)6. Mesh the area and refine using methods discussed in previous examples.7. Preprocessor -> Loads -> Apply -> Temperatures -> NodesSelect the nodes on the interior and set the temperature to 75.8. Preprocessor -> Loads -> Apply -> Convection -> LinesSelect the lines defining the outer surface and set the convection coefficient to 0.56 and the fluid temp to 40.9. Preprocessor -> Loads -> Apply -> Heat Flux -> LinesTo account for symmetry, select the vertical and horizontal lines of symmetry and set the heat flux to zero.10. Solution -> Solve current LS11. General Postprocessor -> Plot Results -> Nodal Solution -> TemperaturesThe temperature on the interior is 75 F and on the outside wall it is found to be 45. These results can be checked using results from heat transfer theory.BackThermal Stress of a Cylinder using Axisymmetric ElementsA steel cylinder with inner radius 5 inches and outer radius 10 inches is 40 inches long and has spherical end caps. The interior of the cylinder is kept at 75 deg F, and heat is lost on the exterior by convection to a fluid whose temperature is 40 deg F. The convection coefficient is 0.56 BTU/hr-sq.in-F. Calculate the stresses in the cylinder caused by the temperature distribution.The problem is solved in two steps. First, the geometry is created, the preference set to'thermal', and the heat transfer problem is modeled and solved. The results of the heat transfer analysis are saved in a file 'jobname.RTH' (Results THermal analysis) when you issue a save jobname.db command.Next the heat transfer boundary conditions and loads are removed from the mesh, the preference is changed to 'structural', the element type is changed from 'thermal' to 'structural', and the temperatures saved in 'jobname.RTH' are recalled and applied as loads.1. Start ANSYS and assign a job name to the project. Run Interactive -> set working directory and jobname.2. Preferences -> Thermal will show -> OK3. A quadrant of a section through the cylinder is created using ANSYS area creation tools.4. Preprocessor -> Element Type -> Add/Edit/Delete -> Add -> Solid 8 node 77 -> OK ->Options -> K3 Axisymmetric -> OK5. Preprocessor -> Material Props -> Isotropic -> Material Number 1 -> OKEX = 3.E7 (psi)DENS = 7.36E-4 (lb sec^2/in^4)ALPHAX = 6.5E-6PRXY = 0.3KXX = 0.69 (BTU/hr-in-F)6. Mesh the area using methods discussed in previous examples.7. Preprocessor -> Loads -> Apply -> Temperatures -> NodesSelect the nodes on the interior and set the temperature to 75.8. Preprocessor -> Loads -> Apply -> Convection -> LinesSelect the lines defining the outer surface and set the coefficient to 0.56 and the fluid temp to 40.9. Preprocessor -> Loads -> Apply -> Heat Flux -> LinesSelect the vertical and horizontal lines of symmetry and set the heat flux to zero.10. Solution -> Solve current LS11. General Postprocessor -> Plot Results -> Nodal Solution -> TemperatureThe temperature on the interior is 75 F and on the outside wall it is found to be 43.12. File -> Save Jobname.db13. Preprocessor -> Loads -> Delete -> Delete All -> Delete All Opts.14. Preferences -> Structural will show, Thermal will NOT show.15. Preprocessor -> Element Type -> Switch Element Type -> OK (This changes the element to structural)16. Preprocessor -> Loads -> Apply -> Displacements -> Nodes(Fix nodes on vertical and horizontal lines of symmetry from crossing the lines of symmetry.)17. Preprocessor -> Loads -> Apply -> Temperature -> From Thermal AnalysisSelect Jobname.RTH (If it isn't present, look for the default 'file.RTH' in the root directory)18. Solution -> Solve Current LS19. General Postprocessor -> Plot Results -> Element Solution - von Mises StressThe von Mises stress is seen to be a maximum in the end cap on the interior of the cylinder and would govern a yield-based design decision.Back。

仿真在线-ANSYS热分析教程

目录第一章简介 (1)一、热分析的目的 (1)二、ANSYS的热分析 (1)三、A N S Y S热分析分类 (1)四、耦合分析 (1)第二章基础知识 (2)一、符号与单位 (2)二、传热学经典理论回顾 (2)三、热传递的方式 (3)四、稳态传热 (3)五、瞬态传热 (4)六、线性与非线性 (4)七、边界条件、初始条件 (4)八、热分析误差估计 (4)第三章稳态传热分析 (5)一、稳态传热的定义 (5)二、热分析的单元 (5)三、A N S Y S稳态热分析的基本过程 (5)实例1 (9)实例2 (12)第四章瞬态传热分析 (20)一、瞬态传热分析的定义 (20)二、瞬态热分析的单元及命令 (20)三、ANSYS瞬态热分析的主要步骤 (20)四、建模 (20)五、加载求解 (21)六、后处理 (23)七、相变问题 (23)实例1 (24)实例2 (25)第一章简介一、热分析的目的热分析用于计算一个系统或部件的温度分布及其它热物理参数,如热量的获取或损失、热梯度、热流密度(热通量〕等。

热分析在许多工程应用中扮演重要角色,如内燃机、涡轮机、换热器、管路系统、电子元件等。

二、ANSYS的热分析∙在ANSYS/Multiphysics、ANSYS/Mechanical、ANSYS/Thermal、ANSYS/FLOTRAN、ANSYS/ED五种产品中包含热分析功能,其中ANSYS/FLOTRAN不含相变热分析。

∙ANSYS热分析基于能量守恒原理的热平衡方程,用有限元法计算各节点的温度,并导出其它热物理参数。

∙ANSYS热分析包括热传导、热对流及热辐射三种热传递方式。

此外,还可以分析相变、有内热源、接触热阻等问题。

三、ANSYS 热分析分类∙稳态传热:系统的温度场不随时间变化∙瞬态传热:系统的温度场随时间明显变化四、耦合分析∙热-结构耦合∙热-流体耦合∙热-电耦合∙热-磁耦合∙热-电-磁-结构耦合等第二章 基础知识一、符号与单位W/m 2-℃ 3二、传热学经典理论回顾热分析遵循热力学第一定律,即能量守恒定律:●对于一个封闭的系统(没有质量的流入或流出〕PE KE U W Q ∆+∆+∆=-式中: Q —— 热量;W —— 作功;∆U ——系统内能; ∆U ∆KE ——系统动能; ∆PE ——系统势能;● 对于大多数工程传热问题:0==PE KE ∆∆; ● 通常考虑没有做功:0=W , 则:U Q ∆=;●对于稳态热分析:0=∆=U Q ,即流入系统的热量等于流出的热量;●对于瞬态热分析:dtdUq =,即流入或流出的热传递速率q 等于系统内能的变化。

ansys workbench热分析教程

6-1? 本章练习稳态热分析的模拟,包括:A. 几何模型B. 组件-实体接触C. 热载荷D. 求解选项E. 结果和后处理F. 作业6.1? 本节描述的应用一般都能在ANSYS DesignSpace Entra或更高版本中使用,除了ANSYS Structural? 提示:在ANSYS 热分析的培训中包含了包括热瞬态分析的高级分析T? Q TKT–在稳态分析中不考虑瞬态影响–[K] 可以是一个常量或是温度的函数–{Q}可以是一个常量或是温度的函数? 上述方程基于傅里叶定律:? 固体内部的热流(Fourier’s Law)是[K]的基础;? 热通量、热流率、以及对流在{Q} 为边界条件;? 对流被处理成边界条件,虽然对流换热系数可能与温度相关? 在模拟时,记住这些假设对热分析是很重要的。

? 热分析里所有实体类都被约束:–体、面、线•线实体的截面和轴向在D esignModeler中定义? 热分析里不可以使用点质量(Point Mass)的特性? 壳体和线体假设:–壳体:没有厚度方向上的温度梯度–线体:没有厚度变化,假设在截面上是一个常量温度? 但在线实体的轴向仍有温度变化•唯一需要的材料特性是导热性(Thermal Conductivity)•Thermal Conductivity在Engineering Data 中输入? 温度相关的导热性以表格形式输入若存在任何的温度相关的材料特性,就将导致非线性求解。

? 对于结构分析,接触域是自动生成的,用于激活各部件间的热传导–如果部件间初始就已经接触,那么就会出现热传导。

–如果部件间初始就没有接触,那么就不会发生热传导(见下面对pinball的解释)。

–总结:–Pinball区域决定了什么时候发生接触,并且是自动定义的,同时还给了一个相对较小的值来适应模型里的小间距。

?Pinball Radius右图中,两部件间的间距大于pinball区域,因此在这两个部件间会发生热传导。

ANSYS仿真步骤

ANSYS仿真步骤1.问题定义:首先,需要明确要解决的问题。

这可能涉及到结构力学、流体动力学、电磁学等领域。

明确问题定义有助于确定所需的边界条件和初始条件。

2.几何建模:在进行仿真之前,需要进行几何建模。

可以使用ANSYS的几何工具或导入外部几何模型来创建模型。

确保模型几何形状、尺寸和边界正确。

3.网格划分:将几何模型划分成小的网格单元以进行数值计算。

网格应该足够细致以确保准确性,但也应考虑计算资源和时间的限制。

4.材料属性:定义材料的物理特性,如弹性模量、泊松比、热传导系数等。

根据材料的性质和实际情况选择适当的材料模型。

5.加载和边界条件:定义加载条件和边界条件,如力、温度、电场等。

这些条件将模拟实际问题中的外部作用和约束情况。

6.求解设置:设置求解器选项和模拟参数。

这包括选择适当的数值方法、收敛准则和迭代次数。

7.求解方程:使用ANSYS的求解器对定义的问题进行求解。

求解可能需要一定的计算时间,取决于模型的复杂性和网格的精细度。

8.结果分析:分析仿真结果,并与实际情况进行比较。

应根据问题定义的对象,选择合适的结果评估指标进行分析。

9.结果可视化:通过使用ANSYS的可视化工具,如Contour plots、矢量图、动画等,对结果进行可视化。

这有助于更好地理解和呈现仿真结果。

10.验证和优化:将仿真结果与已有实验数据进行对比,验证模型的准确性。

如果有必要,可以通过迭代优化过程来改进模型和结果。

下面是ANSYS仿真步骤的参考模板,可根据具体问题进行修改和扩展:1.问题定义:问题描述:所需解决的工程问题。

问题目标:明确问题的目标和要求。

2.几何建模:几何形状:描述模型的几何形状。

尺寸:定义模型的尺寸和比例。

3.网格划分:网格密度:选择适当的网格密度。

网格类型:选择适合问题的网格类型。

4.材料属性:材料类型:定义材料的类型和组成。

物理特性:定义材料的物理特性参数。

5.加载和边界条件:边界条件:定义模型的约束和边界条件。

ansys-workbench热分析教程

文档收集于互联网,已重新整理排版.word版本可编辑.欢迎下载支持. 6-1•本章练习稳态热分析的模拟,包括:A. 几何模型B. 组件-实体接触C. 热载荷D. 求解选项E. 结果和后处理F. 作业6.1• 本节描述的应用一般都能在ANSYS DesignSpace Entra或更高版本中使用,除了ANSYS Structural• 提示:在ANSYS 热分析的培训中包含了包括热瞬态分析的高级分析K T T= Q T –在稳态分析中不考虑瞬态影响–[K] 可以是一个常量或是温度的函数–{Q}可以是一个常量或是温度的函数•上述方程基于傅里叶定律:• 固体内部的热流(Fourier’s Law)是[K]的基础;• 热通量、热流率、以及对流在{Q} 为边界条件;•对流被处理成边界条件,虽然对流换热系数可能与温度相关•在模拟时,记住这些假设对热分析是很重要的。

•热分析里所有实体类都被约束:–体、面、线•线实体的截面和轴向在D esignModeler中定义• 热分析里不可以使用点质量(Point Mass)的特性•壳体和线体假设:–壳体:没有厚度方向上的温度梯度–线体:没有厚度变化,假设在截面上是一个常量温度• 但在线实体的轴向仍有温度变化•唯一需要的材料特性是导热性(Thermal Conductivity)•Thermal Conductivity在Engineering Data 中输入•温度相关的导热性以表格形式输入若存在任何的温度相关的材料特性,就将导致非线性求解。

•对于结构分析,接触域是自动生成的,用于激活各部件间的热传导–如果部件间初始就已经接触,那么就会出现热传导。

–如果部件间初始就没有接触,那么就不会发生热传导(见下面对pinball的解释)。

–总结:–Pinball区域决定了什么时候发生接触,并且是自动定义的,同时还给了一个相对较小的值来适应模型里的小间距。

•如果接触是Bonded(绑定的)或no separation(无分离的),那么当面出现在pinball radius内时就会发生热传导(绿色实线表示)。

Ansys_result热仿真步骤

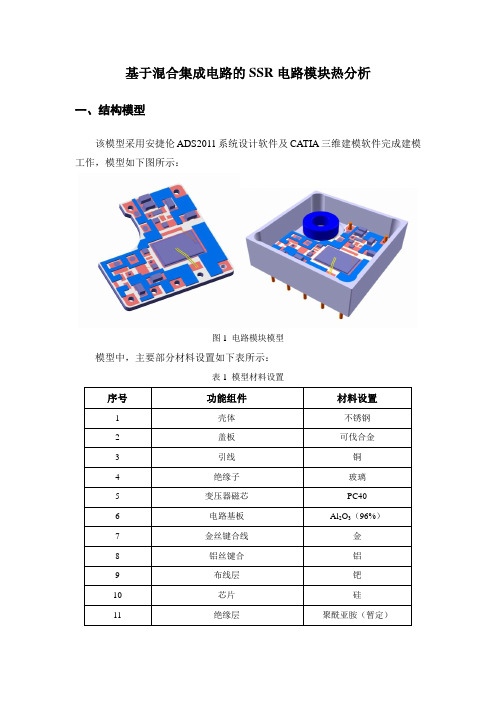

基于混合集成电路的SSR电路模块热分析一、结构模型该模型采用安捷伦ADS2011系统设计软件及CATIA三维建模软件完成建模工作,模型如下图所示:图1 电路模块模型模型中,主要部分材料设置如下表所示:表1 模型材料设置序号功能组件材料设置1 壳体不锈钢2 盖板可伐合金3 引线铜4 绝缘子玻璃5 变压器磁芯PC406 电路基板Al2O3(96%)7 金丝键合线金8 铝丝键合铝9 布线层钯10 芯片硅11 绝缘层聚酰亚胺(暂定)二、稳态热分析2.1 模型导入及网格划分稳态热分析采用Ansys Workbench 14软件,即将前述电路模块三维模型导入软件当中进行分析,模型导入结果如图2所示:图2 待分析电路模块三维模型(盖板隐藏)对上述模型进行网格划分,网格划分重点区域为芯片及其周围区域,如图3所示:图3 待分析电路模块三维模型网格划分2.2 施加内部热源及外部边界条件该电路模块主要产热热源主要包括:1)大功率MOS芯片;2)其它芯片;3)大电流引线;4)变压器;5)印刷电阻;由于电路模块采用密封封装,因此上述部分产生的热量主要传导路径为:1)元器件→焊接层→陶瓷基板→焊接层→外壳(对流散热)2)电极引线→玻璃绝缘子→外壳(对流散热)各内部热源的产热功率(大致估算)如下表所示:表2 各热源的产热功率分别针对常温25℃及最高工作温度85℃的温度条件,同时采用不同的对流散热系数进行稳态热分析。

2.2 分析结果分析结果如图4~图8所示:图4 对流散热系数20W/m℃(25℃)图5 对流散热系数30W/m℃(25℃)图6 对流散热系数40W/m℃(25℃)图7 对流散热系数40W/m℃(85℃)图8 对流散热系数70W/m℃(85℃)从上述分析结果可以看出,目前采用的封装壳体过小,导致环境温度为25℃时需要强制对流散热才能确保内部芯片结温<150℃,而环境温度为85℃时将无法正常工作。

注:现在我正在对管壳体积与散热效果之间的关系进行仿真分析,有结果会及时发给你们,咱们沟通完后作为明年设计管壳的依据。

ANSYS_热分析(两个实例)有限元热分析上机指导书

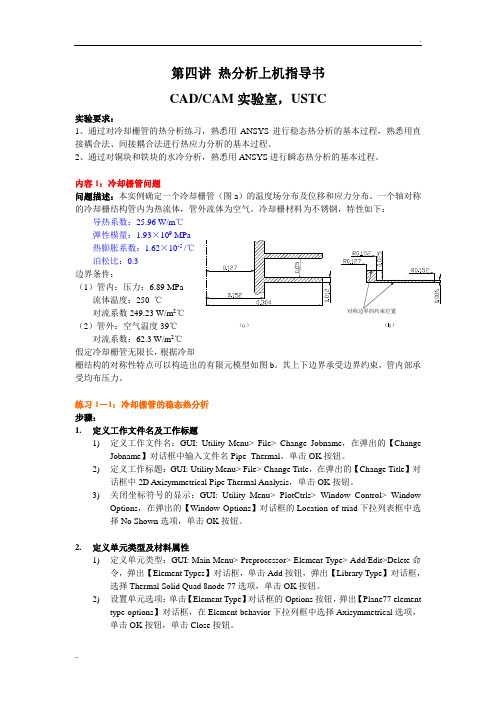

第四讲 热分析上机指导书CAD/CAM 实验室,USTC实验要求:1、通过对冷却栅管的热分析练习,熟悉用ANSYS 进行稳态热分析的基本过程,熟悉用直接耦合法、间接耦合法进行热应力分析的基本过程。

2、通过对铜块和铁块的水冷分析,熟悉用ANSYS 进行瞬态热分析的基本过程。

内容1:冷却栅管问题问题描述:本实例确定一个冷却栅管(图a )的温度场分布及位移和应力分布。

一个轴对称的冷却栅结构管内为热流体,管外流体为空气。

冷却栅材料为不锈钢,特性如下:导热系数:25.96 W/m ℃弹性模量:1.93×109 MPa热膨胀系数:1.62×10-5 /℃泊松比:0.3边界条件:(1)管内:压力:6.89 MPa流体温度:250 ℃对流系数249.23 W/m 2℃(2)管外:空气温度39℃对流系数:62.3 W/m 2℃假定冷却栅管无限长,根据冷却栅结构的对称性特点可以构造出的有限元模型如图b 。

其上下边界承受边界约束,管内部承受均布压力。

练习1-1:冷却栅管的稳态热分析步骤:1. 定义工作文件名及工作标题1) 定义工作文件名:GUI: Utility Menu> File> Change Jobname ,在弹出的【ChangeJobname 】对话框中输入文件名Pipe_Thermal ,单击OK 按钮。

2) 定义工作标题:GUI: Utility Menu> File> Change Title ,在弹出的【Change Title 】对话框中2D Axisymmetrical Pipe Thermal Analysis ,单击OK 按钮。

3) 关闭坐标符号的显示:GUI: Utility Menu> PlotCtrls> Window Control> WindowOptions ,在弹出的【Window Options 】对话框的Location of triad 下拉列表框中选择No Shown 选项,单击OK 按钮。

ANSYS CFD 电机温度场仿真分析流程

ANSYS CFD电机温度场仿真分析流程1前言电机是一种实现机电能量转换的电磁装置。

从19世纪末期起,电机就逐渐代替蒸汽机作为拖动生产机械的原动机。

电机在运行时将产生各种损耗,这些损耗转变成热量,使电机各部件发热,温度升高。

电机中的某些部件,特别是电机的绝缘,只能在一定的温度限值内才能可靠工作。

为维持电机的合理寿命,需要采取适当的措施将电机中的热量散发出去,使其在允许的温度限值内运行。

电机冷却的目的就是根据不同类型的电机选择一种合理的冷却方式,保证在额定运行状态下,电机各部分温度不超过国家标准允许的限值。

电机的冷却方式,主要是指对电机散热采用什么冷却介质和相应的流动途径。

改进电机的冷却技术,对提高电机的利用系数和效率及增加可靠性和寿命,特别对提高大型电机的单机容量,都具有重要的意义。

为了找到最佳的电机冷却方式,需要对电机在工作过程中的核心流动问题进行CFD仿真分析。

电机的CFD仿真分析的核心问题即是电机散热系统分析,涉及通风系统、通风部件、换热部件的设计优化问题以及电机核心部件的温升(起动时及额定工况)等问题。

2技术路线电机的稳态温度场仿真的分析流程如下图所示。

3实施过程以一个基于FLUENT的异步电机的稳态温度场分析为例进行说明。

3.1几何处理电机的温度场仿真既涉及到空气的流动,也涉及到热量在绕组和其他结构件之间的传递,属于流-固共轭换热的范畴,因此仿真计算域中既包含流体域,也包含固体域。

由于流体域和固体域两者是互补的关系,所以在抽取流体域之前,需要先对固体域做处理。

电机模型较为复杂,细节特征较多,而流场仿真分析对网格质量的要求较高,因此在保证计算精度的前提下,需要先对实际电机物理模型做一些合理的简化从而尽可能缩小计算的规模。

简化对象的选取是根据具体结构对温度场计算的影响程度来决定:如果局部的细节特征对温度场计算的影响和主要因素相比可以忽略不计,那么这些细节就可以去除;如果考察的对象是局部的细节特征,则需要建立局部细化模型,从而考虑具体的细节特征。

一个经典的ansys热分析实例(流程序)

/PREP7/TITLE,Steady-state thermal analysis of pipe junction/UNITS,BIN ! 英制单位;Use U. S. Customary system of units (inches)! /SHOW, ! Specify graphics driver for interactive runET,1,90 ! Define 20-node, 3-D thermal solid elementMP,DENS,1,.285 ! Density = .285 lbf/in^3MPTEMP,,70,200,300,400,500 ! Create temperature tableMPDATA,KXX,1,,8.35/12,8.90/12,9.35/12,9.80/12,10.23/12! 指定与温度相对应的数据材料属性;导热系数;Define conductivity valuesMPDATA,C,1,,.113,.117,.119,.122,.125! Define specific heat values(比热)MPDATA,HF,2,,426/144,405/144,352/144,275/144,221/144! Define film coefficient;除144是单位问题,上面的除12也是单元问题! Define parameters for model generationRI1=1.3 ! Inside radius of cylindrical tankRO1=1.5 ! Outside radiusZ1=2 ! LengthRI2=.4 ! Inside radius of pipeRO2=.5 ! Outside pipe radiusZ2=2 ! Pipe lengthCYLIND,RI1,RO1,,Z1,,90 ! 90 degree cylindrical volume for tankWPROTA,0,-90 ! 旋转当前工作的平面;从Y到Z旋转-90度;;Rotate working plane to pipe axisCYLIND,RI2,RO2,,Z2,-90 ! 角度选择在了第四象限;90 degree cylindrical volume for pipeWPSTYL,DEFA ! 重新安排工作平面的设置;另外WPSTYL,STAT to list the status of the working plane;;Return working plane to default settingBOPT,NUMB,OFF ! 关掉布尔操作的数字警告信息;Turn off Boolean numbering warningVOVLAP,1,2 ! 交迭体;Overlap the two cylinders/PNUM,VOLU,1 ! 体编号打开;Turn volume numbers on/VIEW,,-3,-1,1/TYPE,,4 ! 精确面的显示;Precise hidden display/TITLE,Volumes used in building pipe/tank junctionVPLOTVDELE,3,4,,1 ! 修剪一些体与体相关的体的因素都删掉;Trim off excess volumes! Meshing 网格划分ASEL,,LOC,Z,Z1 ! Select area at remote Z edge of tankASEL,A,LOC,Y,0 ! Select area at remote Y edge of tankCM,AREMOTE,AREA ! 为面建立数组;Create area component called AREMOTE/PNUM,AREA,1/PNUM,LINE,1/TITLE,Lines showing the portion being modeledAPLOT/NOERASE ! 预防抹去LPLOT ! Overlay line plot on area plot/ERASEACCAT,ALL ! 连接面和线的准备映射;Concatenate areas and lines at remote tank edgesLCCAT,12,7LCCAT,10,5LESIZE,20,,,4 ! 4 divisions through pipe thicknessLESIZE,40,,,6 ! 6 divisions along pipe lengthLESIZE,6,,,4 ! 4 divisions through tank thicknessALLSEL ! Restore full set of entitiesESIZE,.4 ! Set default element size线的默认划分数MSHAPE,0,3D ! Choose mapped brick meshMSHKEY,1 ! 映射网格SAVE ! Save database before meshingVMESH,ALL ! Generate nodes and elements within volumes/PNUM,DEFA ! 重新安排数字规格/TITLE,Elements in portion being modeledEPLOTFINISH/COM, *** Obtain solution ***/SOLUANTYPE,STATIC ! Steady-state analysis typeNROPT,AUTO ! 自动选择牛顿-拉普森Program-chosenNewton-Raphson optionTUNIF,450 ! 给结点统一的温度;Uniform starting temperature at all nodesCSYS,1 ! 1 —Cylindrical with Z as the axis of rotation NSEL,S,LOC,X,RI1 ! Nodes on inner tank surfaceSF,ALL,CONV,250/144,450 ! 为结点指定表面载荷;对流;Convection(对流);load at all nodesCMSEL,,AREMOTE ! 选择子集组合;Select AREMOTE component NSLA,,1 ! Nodes belonging to AREMOTED,ALL,TEMP,450 ! 设定边界温度条件Temperature constraints at those nodesWPROTA,0,-90 ! Rotate working plane to pipe axisCSWPLA,11,1 ! 在工作区声明本地的圆柱体系;Define local cylindrical c.s at working planeNSEL,S,LOC,X,RI2 ! Nodes on inner pipe surfaceSF,ALL,CONV,-2,100 ! 这里的-2表示材料2;;Temperature-dep. convection load at those nodesALLSEL/PBC,TEMP,,1 ! 边界符号的显示Temperature b.c. symbols on/PSF,CONV,,2 ! Convection symbols on 箭头显示/TITLE,Boundary conditionsNPLOTWPSTYL,DEFACSYS,0AUTOTS,ON ! Automatic time steppingNSUBST,50 ! Number of substepsKBC,0 ! Ramped loading (default)OUTPR,NSOL,LAST ! 显示最后一次的结点约束;Optional command for solution printoutSOLVEFINISH/COM, *** Review results ***/POST1/EDGE,,1 ! Displays only the "edges(刀口, 利刃, 锋, 优势, 边缘, 优势, 尖锐)" of an object;Edge display/PLOPTS,INFO,ON ! Legend column on/PLOPTS,LEG1,OFF ! Legend header off 圆柱数列的头部/WINDOW,1,SQUARE ! SQUA, form largest square window within the current graphics area;Redefine window size/TITLE,Temperature contours at pipe/tank junctionPLNSOL,TEMP ! Plot temperature contoursCSYS,11NSEL,,LOC,X,RO2 ! Nodes and elements at outer radius of pipeESLN ! 选择单元NSLE ! 选择结点/SHOW,,,1 ! 向量显示;Vector mode/TITLE,Thermal flux vectors at pipe/tank junctionPLVECT,TF ! Plot thermal flux(热通量)vectorsFINISH。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于混合集成电路的SSR电路模块热分析

一、结构模型

该模型采用安捷伦ADS2011系统设计软件及CATIA三维建模软件完成建模工作,模型如下图所示:

图1 电路模块模型

模型中,主要部分材料设置如下表所示:

表1 模型材料设置

序号功能组件材料设置

1 壳体不锈钢

2 盖板可伐合金

3 引线铜

4 绝缘子玻璃

5 变压器磁芯PC40

6 电路基板Al2O3(96%)

7 金丝键合线金

8 铝丝键合铝

9 布线层钯

10 芯片硅

11 绝缘层聚酰亚胺(暂定)

二、稳态热分析

2.1 模型导入及网格划分

稳态热分析采用Ansys Workbench 14软件,即将前述电路模块三维模型导入软件当中进行分析,模型导入结果如图2所示:

图2 待分析电路模块三维模型(盖板隐藏)

对上述模型进行网格划分,网格划分重点区域为芯片及其周围区域,如图3所示:

图3 待分析电路模块三维模型网格划分

2.2 施加内部热源及外部边界条件

该电路模块主要产热热源主要包括:1)大功率MOS芯片;2)其它芯片;3)大电流引线;4)变压器;5)印刷电阻;由于电路模块采用密封封装,因此上述部分产生的热量主要传导路径为:

1)元器件→焊接层→陶瓷基板→焊接层→外壳(对流散热)

2)电极引线→玻璃绝缘子→外壳(对流散热)

各内部热源的产热功率(大致估算)如下表所示:

表2 各热源的产热功率

分别针对常温25℃及最高工作温度85℃的温度条件,同时采用不同的对流散热系数进行稳态热分析。

2.2 分析结果

分析结果如图4~图8所示:

图4 对流散热系数20W/m℃(25℃)

图5 对流散热系数30W/m℃(25℃)

图6 对流散热系数40W/m℃(25℃)

图7 对流散热系数40W/m℃(85℃)

图8 对流散热系数70W/m℃(85℃)

从上述分析结果可以看出,目前采用的封装壳体过小,导致环境温度为25℃时需要强制对流散热才能确保内部芯片结温<150℃,而环境温度为85℃时将无法正常工作。

注:现在我正在对管壳体积与散热效果之间的关系进行仿真分析,有结果会及时发给你们,咱们沟通完后作为明年设计管壳的依据。

附件中的另一个文件是电路模块的三维模型,一般的三维建模软件都可以打开,只要将其导入到任意附带热分析的CAE软件中均可进行热分析。

另外,我又跟制作管壳的单位联系了一下,确认目前常用的10A电流引出杆的最小直径为Φ2,不知道你们那边有没有合适的管壳?。