蜗轮蜗杆传动减速器(有全套图纸)

(有全套图纸)蜗轮蜗杆传动减速器设计

目录一、课程设计任务书 (2)二、传动方案 (3)三、选择电动机 (3)四、计算传动装置的总传动比及其分配各级传动比 (5)五、传动装置的运动和动力参数 (5)六、确定蜗杆的尺寸 (6)七、减速器轴的设计计算 (9)八、键联接的选择与验算 (17)九、密封和润滑 (18)十、铸铁减速器箱主要结构尺寸 (18)十一、减速器附件的设计 (20)十二、小结 (23)十三、参考文献 (23)一、课程设计任务书2007—2008学年第 1 学期机械工程学院(系、部)材料成型及控制工程专业 05-1 班级课程名称:机械设计设计题目:蜗轮蜗杆传动减速器的设计完成期限:自 2007年 12 月 31 日至 2008年 1 月 13 日共 2 周指导教师(签字):年月日系(教研室)主任(签字):年月日二、传动方案我选择蜗轮蜗杆传动作为转动装置,传动方案装置如下:三、选择电动机1、电动机的类型和结构形式按工作要求和工作条件,选用选用笼型异步电动机,封闭式结构,电压380v,Y型。

2、电动机容量工作机所需功率wpKWFvpww30.196.010005.25001000=⨯⨯==η根据带式运输机工作机的类型,可取工作机效率96.0=wη。

电动机输出功率dpηwdpp=传动装置的总效率433221ηηηηη⋅⋅⋅=式中,21ηη、…为从电动机至卷筒之间的各传动机构和轴承的效率。

由表10-2KWPw3.1=电动机外形尺寸:四、计算传动装置的总传动比及其分配各级传动比传动装置总传动比:由选定的电动机满载转速m n 和工作机主轴的转速n ,可得传动装置的传动比是:98.82.1591430===n n i m 所得i 符合单级蜗杆减速器传动比的常用范围。

五、传动装置的运动和动力参数1、各轴转速1n 为蜗杆的转速,因为和电动机用联轴器连在一起,其转速等于电动机的转速,则:min /14301r n n m ==2n 为蜗轮的转速,由于和工作机连在一起,其转速等于工作主轴转速,则:m in /2.1592r n n ==各轴输入功率按电动机额定功率cd P 计算各轴输入功率,设1P 为蜗杆轴的功率,2P 为蜗轮轴的功率,3P 为工作机主轴的功率。

减速器结构及参考图例

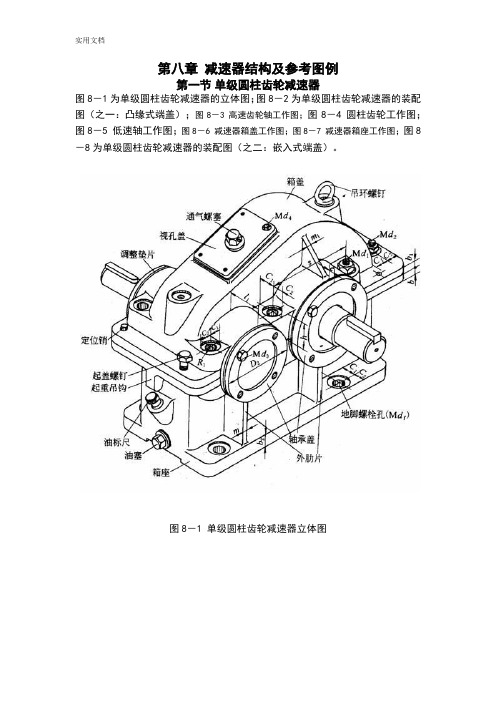

第八章减速器结构及参考图例第一节单级圆柱齿轮减速器图8-1为单级圆柱齿轮减速器的立体图;图8-2为单级圆柱齿轮减速器的装配图(之一:凸缘式端盖);图8-3 高速齿轮轴工作图;图8-4 圆柱齿轮工作图;图8-5 低速轴工作图;图8-6 减速器箱盖工作图;图8-7 减速器箱座工作图;图8-8为单级圆柱齿轮减速器的装配图(之二:嵌入式端盖)。

图8-1 单级圆柱齿轮减速器立体图图8-2 单级圆柱齿轮减速器装配图(之一)图8-4 圆柱齿轮工作图图8-5 低速轴工作图图8-8为单级圆柱齿轮减速器的装配图(之二)第二节单级圆锥齿轮减速器图8-9为单级圆锥齿轮减速器的立体图;图8-10为单级圆锥齿轮减速器的装配图;图8-11为单级圆锥齿轮减速器结构图(立式);图8-12 圆锥齿轮工作图。

图8-9 单级圆锥齿轮减速器立体图图8-10为单级圆锥齿轮减速器的装配图图8-11为单级圆锥齿轮减速器结构图(立式)图8-12 圆锥齿轮工作图第三节单级蜗杆减速器图8-13为单级蜗杆减速器的立体图;图8-14为单级蜗杆减速器的装配图;图8-15为单级蜗杆减速器装配图(有散热片);图8-16 蜗杆工作图,图8-17 蜗轮工作图。

图8-13 单级蜗杆减速器立体图图8-14 蜗杆减速器的装配图图8-15 单级蜗杆减速器装配图(有散热片)图8-16 蜗杆工作图图8-17 蜗轮工作图第四节双级圆柱齿轮减速器图8-18双级圆柱齿轮减速器立体图;图8-19为两种形式的双级圆柱齿轮减速器装配图;图8-20双级圆柱齿轮减速器装配图(焊接结构)。

图8-18 双级圆柱齿轮减速器立体图图8-19双级圆柱齿轮减速器装配图图8-20双级圆柱齿轮减速器装配图第五节圆锥-圆柱齿轮减速器图8-21圆锥-圆柱齿轮减速器立体图;图8-22圆锥-圆柱齿轮减速器装配图(之一);图8-23圆锥-圆柱齿轮减速器装配图(之二)。

图8-21 圆锥-圆柱齿轮减速器立体图图8-22圆锥-圆柱齿轮减速器装配图(之一)图8-23圆锥-圆柱齿轮减速器装配图(之二)。

机械设计课程设计一级蜗轮蜗杆减速器设计(全套图纸)

机械设计课程设计设计说明书题目设计者指导教师班级提交日期全套CAD图纸加153893706目录一、设计任务 (1)1、工作条件 (1)2、原始数据 (1)3、传动方案 (1)二、总体设计 (2)1、传动方案 (2)2、选择电机 (4)3、确定传动装置的总传动比和分配传动比 (5)4、减速器各轴转速、功率、转距的计算 (6)5、蜗轮蜗杆传动的设计 (7)6、轴的结构设计 (12)7、轴的校核 (16)8、平键联接计算 (19)9、滚动轴承校核 (20)10、润滑设计 (21)11、箱体及附件的设计 (22)三、设计心得与体会 (23)四、参考文献 (24)一设计任务1.题目F:设计一级蜗杆减速器,拉力F=7000N,速度v=0.538m/s,直径D=400mm,每天工作小时数:16小时,工作寿命:8年,工作天数(每年):300天,2.原始数据3.传动方案项目数据运输带拉力 F(KN)7000二 总体设计1、传动方案:已经给出,如第1页附图12、选择电动机(1)选择电动机的类型:无特殊要求,电机类型通常选用Y系列的三相笼型异步电动机,因其结构简单,工作可靠,价格低廉,维护方便。

(2)选择电动机的容量工作机所需功率为370.53810 3.76610001000w FV P KW KW KW ⨯⨯=== 式中g r c ηηη、、、1η分别为蜗轮蜗杆传动、一对滚动轴承、联轴器、工作机传动效率,。

取gη=0.8、r η=0.99、c η=0.99、10.95η=则312..a g r c ηηηηηη=⋅⋅=0.8×0.993×0.99×0.95×0.96=0.7电动机所需工作功率为: 3.7665.020.75wd aP P KW η===(3)确定电动机转速卷筒工作速度为6010006010000.538/min 25.71/min 400w v n r r D ππ⨯⨯⨯===⋅⋅按高等教育出版社出版的机械设计课程设计指导书表3-1,常见机械传动的主要性能推荐的传动比合理范围,一级蜗杆减速器传动比10~40,根据V 带的传动比范围2 ~4经查表按推荐的合理传动比范围,一级蜗杆减速器传动比范围为:10--80,可选择的电动机转速范围为nd=(10-80)×25.71=257.1--2056.8r/min 。

机械设计课程设计-蜗轮蜗杆减速器(含图纸)

)s/m(/V NK/F 力拉带送输 度速带送输 据数始原 器速减杆蜗轮蜗

书务任计设程课计设械机、一

3

� )nim / r ( 069 �

069

1

�

n

bi

� 1n

�速转杆蜗

速转轴各.�1� 算计学动运.3

。 28. 12 �

28. 12

1

�

b

i

i

� g i 比动传轮蜗则�1= bi 以所�器速减和机动电接连器轴联用使于由� g i � bi � i

aPM S Z N Z 0 H ] �[ �

H

] �[

6

mm 21. 52 � 32. 0 soc � 21. 52 � � soc 1x s �

mm 21. 52 � 42. 05 � 2 1 � xp 2 1 �

1n

s �厚齿向法杆蜗○ 7

s �厚齿向轴杆蜗○ 6

1x

mm 42. 05 � 61 � 41. 3 � m� � x p �距齿向轴杆蜗○ 5

99.0= 3 �取�率效器轴联销柱性弹对两 23 �

22

�57.0= 1�取�率效杆蜗轮蜗 1 ��中式

4 2 � � 1� � � � � 23 � � 2

择选机动电和计设学动运、三

率效置装动传.�1� 机动电择选.1

4

H

力应用许的轮蜗算计.3 。8891-98001 T/BG f8 为注标,f 为类种隙侧。度精级 8 择选中度精杆蜗轮蜗 柱圆 8891-98001T/BG 从。造铸模沙� �2bP2nM83nZuCZ�铜黄造铸用选轮蜗�SBH072~552 到达度硬�钢质 调 54 用选杆蜗定决�发出则原的材取于易和寸尺构结少减�本成低降从�求要殊特有没�器机般一为器速减 法方理处热及料材的轮蜗择选.2 �AZ�杆蜗德米基阿.8891-58001 T/BG 型类动传杆蜗.1

单级蜗轮蜗杆减速器装配图

单级蜗轮蜗杆减速器装配图单级蜗轮蜗杆减速器装配图一、引言本文档旨在提供单级蜗轮蜗杆减速器的装配图,并详细介绍装配过程中的步骤和注意事项,以供参考使用。

二、装配图介绍1、主要元件a) 蜗轮轴:用于传递动力的轴;b) 蜗杆:用于转动蜗轮的杆状零件;c) 减速器壳体:用于固定和保护蜗轮蜗杆减速器的外壳;d) 输入轴:将动力输入到减速器中的轴;e) 输出轴:从减速器中输出动力的轴;f) 轴承:支撑轴的零件;g) 油封:用于封闭减速器内的润滑油的零件。

2、装配步骤此处展示单级蜗轮蜗杆减速器的装配步骤,如下所示:a) 第一步:将减速器壳体分成上下两部分,清洁减速器内部;b) 第二步:安装蜗轮轴并连接输入轴;c) 第三步:安装蜗杆和轴承,并进行润滑;d) 第四步:安装输出轴并连接蜗杆;e) 第五步:封闭减速器壳体,并安装油封;f) 第六步:进行装配的最终检查,并确认装配质量。

3、注意事项装配单级蜗轮蜗杆减速器时,需要特别注意以下事项:a) 确保清洁减速器内部,避免灰尘和杂质进入;b) 使用适当的工具和方法进行装配,避免损坏关键部件;c) 使用适当的润滑剂,并定期检查和更换;d) 装配完成后进行最终检查,确保各部件安装正确,并进行功能测试。

4、附件本文档涉及以下附件:a) 单级蜗轮蜗杆减速器装配图:[附件名称]5、法律名词及注释a) 蜗轮:一种齿轮,其齿面呈螺旋状,与蜗杆配合使用,可实现减速和增力的效果。

b) 蜗杆:一种杆状零件,与蜗轮配合使用,可将旋转运动转化为线性运动。

c) 减速器:一种机械装置,用于减少输入轴的旋转速度,并增加扭矩输出。

d) 轴承:一种能够支撑轴的零件,减少运动时的摩擦和磨损。

减速器结构及参考图例

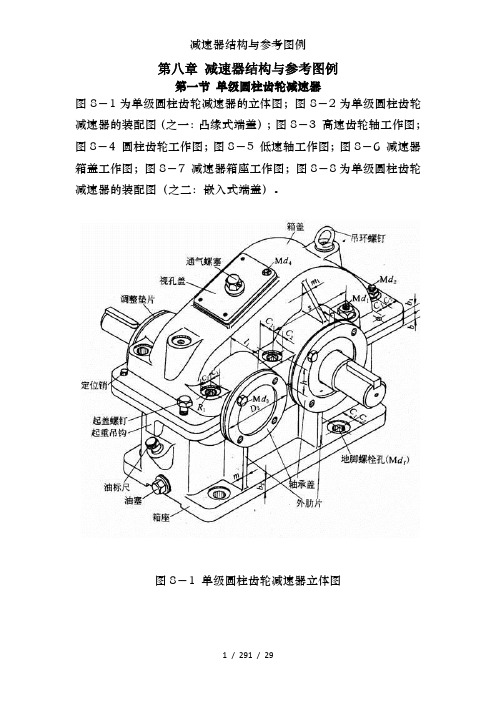

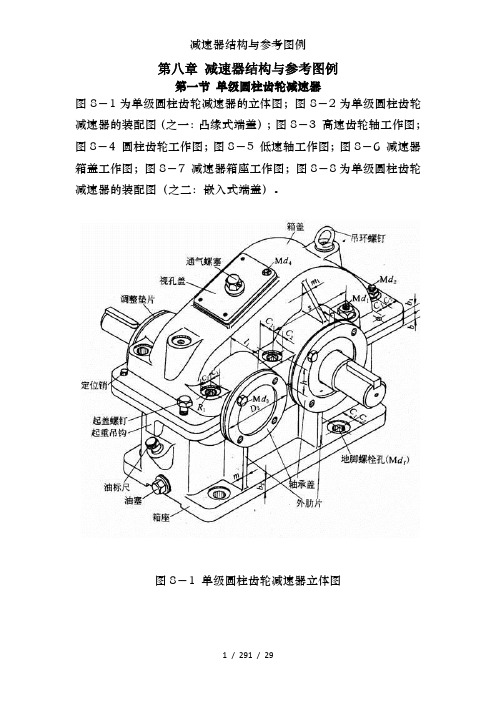

第八章减速器结构与参考图例第一节单级圆柱齿轮减速器图8-1为单级圆柱齿轮减速器的立体图;图8-2为单级圆柱齿轮减速器的装配图(之一:凸缘式端盖);图8-3 高速齿轮轴工作图;图8-4 圆柱齿轮工作图;图8-5 低速轴工作图;图8-6 减速器箱盖工作图;图8-7 减速器箱座工作图;图8-8为单级圆柱齿轮减速器的装配图(之二:嵌入式端盖)。

图8-1 单级圆柱齿轮减速器立体图图8-2 单级圆柱齿轮减速器装配图(之一)图8-4 圆柱齿轮工作图图8-5 低速轴工作图图8-8为单级圆柱齿轮减速器的装配图(之二)第二节单级圆锥齿轮减速器图8-9为单级圆锥齿轮减速器的立体图;图8-10为单级圆锥齿轮减速器的装配图;图8-11为单级圆锥齿轮减速器结构图(立式);图8-12 圆锥齿轮工作图。

图8-9 单级圆锥齿轮减速器立体图图8-10为单级圆锥齿轮减速器的装配图图8-11为单级圆锥齿轮减速器结构图(立式)图8-12 圆锥齿轮工作图第三节单级蜗杆减速器图8-13为单级蜗杆减速器的立体图;图8-14为单级蜗杆减速器的装配图;图8-15为单级蜗杆减速器装配图(有散热片);图8-16 蜗杆工作图,图8-17 蜗轮工作图。

图8-13 单级蜗杆减速器立体图图8-14 蜗杆减速器的装配图图8-15 单级蜗杆减速器装配图(有散热片)图8-16 蜗杆工作图图8-17 蜗轮工作图第四节双级圆柱齿轮减速器图8-18双级圆柱齿轮减速器立体图;图8-19为两种形式的双级圆柱齿轮减速器装配图;图8-20双级圆柱齿轮减速器装配图(焊接结构)。

图8-18 双级圆柱齿轮减速器立体图图8-19双级圆柱齿轮减速器装配图图8-20双级圆柱齿轮减速器装配图第五节圆锥-圆柱齿轮减速器图8-21圆锥-圆柱齿轮减速器立体图;图8-22圆锥-圆柱齿轮减速器装配图(之一);图8-23圆锥-圆柱齿轮减速器装配图(之二)。

图8-21 圆锥-圆柱齿轮减速器立体图图8-22圆锥-圆柱齿轮减速器装配图(之一)图8-23圆锥-圆柱齿轮减速器装配图(之二)。

减速器结构及参考图例

第八章减速器结构与参考图例第一节单级圆柱齿轮减速器图8-1为单级圆柱齿轮减速器的立体图;图8-2为单级圆柱齿轮减速器的装配图(之一:凸缘式端盖);图8-3 高速齿轮轴工作图;图8-4 圆柱齿轮工作图;图8-5 低速轴工作图;图8-6 减速器箱盖工作图;图8-7 减速器箱座工作图;图8-8为单级圆柱齿轮减速器的装配图(之二:嵌入式端盖)。

图8-1 单级圆柱齿轮减速器立体图图8-2 单级圆柱齿轮减速器装配图(之一)图8-4 圆柱齿轮工作图图8-5 低速轴工作图图8-8为单级圆柱齿轮减速器的装配图(之二)第二节单级圆锥齿轮减速器图8-9为单级圆锥齿轮减速器的立体图;图8-10为单级圆锥齿轮减速器的装配图;图8-11为单级圆锥齿轮减速器结构图(立式);图8-12 圆锥齿轮工作图。

图8-9 单级圆锥齿轮减速器立体图图8-10为单级圆锥齿轮减速器的装配图图8-11为单级圆锥齿轮减速器结构图(立式)图8-12 圆锥齿轮工作图第三节单级蜗杆减速器图8-13为单级蜗杆减速器的立体图;图8-14为单级蜗杆减速器的装配图;图8-15为单级蜗杆减速器装配图(有散热片);图8-16 蜗杆工作图,图8-17 蜗轮工作图。

图8-13 单级蜗杆减速器立体图图8-14 蜗杆减速器的装配图图8-15 单级蜗杆减速器装配图(有散热片)图8-16 蜗杆工作图图8-17 蜗轮工作图第四节双级圆柱齿轮减速器图8-18双级圆柱齿轮减速器立体图;图8-19为两种形式的双级圆柱齿轮减速器装配图;图8-20双级圆柱齿轮减速器装配图(焊接结构)。

图8-18 双级圆柱齿轮减速器立体图图8-19双级圆柱齿轮减速器装配图图8-20双级圆柱齿轮减速器装配图第五节圆锥-圆柱齿轮减速器图8-21圆锥-圆柱齿轮减速器立体图;图8-22圆锥-圆柱齿轮减速器装配图(之一);图8-23圆锥-圆柱齿轮减速器装配图(之二)。

图8-21 圆锥-圆柱齿轮减速器立体图图8-22圆锥-圆柱齿轮减速器装配图(之一)图8-23圆锥-圆柱齿轮减速器装配图(之二)。

蜗轮蜗杆传动减速器(有全套图纸)

目录一、课程设计任务书 (2)二、传动方案 (3)三、选择电动机........................................................................ 错误!未定义书签。

四、计算传动装置的总传动比及其分配各级传动比.............. 错误!未定义书签。

五、传动装置的运动和动力参数.............................................. 错误!未定义书签。

六、确定蜗杆的尺寸.................................................................. 错误!未定义书签。

七、减速器轴的设计计算.......................................................... 错误!未定义书签。

八、键联接的选择与验算........................................................ 错误!未定义书签。

九、密封和润滑.......................................................................... 错误!未定义书签。

十、铸铁减速器箱主要结构尺寸.............................................. 错误!未定义书签。

十一、减速器附件的设计.......................................................... 错误!未定义书签。

十二、小结.. (5)十三、参考文献 (5)一、课程设计任务书2007—2008学年第 1 学期机械工程学院(系、部)材料成型及控制工程专业 05-1 班级课程名称:机械设计设计题目:蜗轮蜗杆传动减速器的设计完成期限:自 2007年 12 月 31 日至 2008年 1 月 13 日共 2 周指导教师(签字):年月日系(教研室)主任(签字):年月日选A型,则:[1]、《机械设计》(第八版)濮良贵,纪名刚主编[2]、《机械设计课程设计》金清肃主编华中科技大学出版社。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

一、课程设计任务书 (2)

二、传动方案 (3)

三、选择电动机.......................................................................... 错误!未定义书签。

四、计算传动装置的总传动比及其分配各级传动比................ 错误!未定义书签。

五、传动装置的运动和动力参数................................................ 错误!未定义书签。

六、确定蜗杆的尺寸.................................................................... 错误!未定义书签。

七、减速器轴的设计计算............................................................ 错误!未定义书签。

八、键联接的选择与验算.......................................................... 错误!未定义书签。

九、密封和润滑............................................................................ 错误!未定义书签。

十、铸铁减速器箱主要结构尺寸................................................ 错误!未定义书签。

十一、减速器附件的设计............................................................ 错误!未定义书签。

十二、小结.. (5)

十三、参考文献 (5)

一、课程设计任务书

2007—2008学年第 1 学期

机械工程学院(系、部)材料成型及控制工程专业 05-1 班级课程名称:机械设计

设计题目:蜗轮蜗杆传动减速器的设计

完成期限:自 2007年 12 月 31 日至 2008年 1 月 13 日共 2 周

指导教师(签字):年月日

系(教研室)主任(签字):年月日

二、传动方案

我选择蜗轮蜗杆传动作为转动装置,传动方案装置如下:

M16 4 16 6 35 12 8 5 26 22

4、放油孔与螺塞

放油孔应设在油池的最低处,平时用罗塞堵住,采用圆柱螺塞时,箱座上装置处应设凸台,并加封油垫片。

放油孔不能高于油池底面,以免排不干净。

如下图示:

放油孔的位置

KW P

w

3.1

外六角螺塞、封油垫圈

5、起盖螺钉

起盖螺钉设置在箱盖连接凸缘上,其螺纹有效长度应大于箱盖凸缘的厚度。

长度L=15mm 6、定位销

外型尺寸:

选A 型,则:

mm

b b l d d 2412128~710)8.0~7.0()8.0~7.0(12=+=+≥=⨯==

则可得下表: 公称直径d

a

c

l

8

1.0

1.6

25

7、起吊装置

为便于拆卸和搬运减速器,应在箱体上设置起吊装置,综合考虑选择吊耳。

查参考文献2表4-14得吊耳外形尺寸如下表:

3c 4c b R

1r

r 1)5~4(δ 3)5.1~3.1(c 12δ 4c 3225.0c 3275.0c

1δ为箱盖厚度

吊环螺钉的外形图如下:

KW

P d 55.1841

.0==η

KW P cd 2.2=

min

/2.159r n =

十二、小结

从整体上来说通过详细的计算和仔细的校核并且结合了实际情况,设计的过程基本正确,结果基本合理,可以满足设计的要求。

课程设计使我们对所学的知识得到了一次系统,完整的复习,让我们初步了解到机械的选择、设计与加工基本知识。

课程设计的过程中,进一步增强了数据的处理和一些细节处理的能力。

在设计的过程中,还有一些小的问题还未能处理的很好,我会努力找的到不足,多加注意,以便以后能做的更好。

十三、参考文献

[1]、《机械设计》(第八版)濮良贵,纪名刚主编高等教育出版社。

[2]、《机械设计课程设计》金清肃主编华中科技大学出版社

98

.8

=

i

m in

/

1430

1

r

n=

m in

/

2.

159

2

r

n=

KW P

KW P

KW P

889

.1

028

.2

178

.2

3

2

1

=

=

=。