陶瓷基板参数

七大方面解析氮化铝陶瓷基板的分类和特性

七大方面解析氮化铝陶瓷基板的分类和特性氮化铝陶瓷基板在大功率器件模组,航天航空等领域备受欢迎,那么氮化铝陶瓷基板都有哪些种分类以及氮化铝陶瓷基板特性都体现在哪些方面?一,什么是氮化铝陶瓷基板以及氮化铝陶瓷基板的材料氮化铝陶瓷基板是以氮化铝(AIN)为主晶相的陶瓷基板,也叫氮化铝陶瓷基片。

热导率高,膨胀系数低,强度高,耐高温,耐化学腐蚀,电阻率高,介电损耗小,是大功率集成电路和散热功能的重要器件。

二,氮化铝陶瓷基板分类1,按电镀要求来分氮化铝陶瓷覆铜基板(氮化铝覆铜陶瓷基板),旨在氮化铝陶瓷基板上面做电镀铜,有做双面覆铜和单面覆铜的。

2,按应用领域分LED氮化铝陶瓷基板(氮化铝led陶瓷基板),主要用于LED大功率灯珠模块,极大的提高了散热性能。

igbt氮化铝陶瓷基板,一般用于通信高频领域。

3,按工艺来分氮化铝陶瓷基板cob(氮化铝陶瓷cob基板),主要用于Led倒装方面。

dpc氮化铝陶瓷基板,采用DPC薄膜制作工艺,一般精密较高。

dpc氮化铝陶瓷基板(AlN氮化铝dbc陶瓷覆铜基板),是一种厚膜工艺,一般可以实现大批量生产。

氮化铝陶瓷基板承烧板3,按地域分有的客户对特定的氮化铝陶瓷基板希望是特定地域的陶瓷基板生产厂家,因此有了:日本氮化铝陶瓷基板氮化铝陶瓷基板台湾氮化铝陶瓷基板成都福建氮化铝陶瓷基板东莞氮化铝陶瓷基板台湾氮化铝陶瓷散热基板氮化铝陶瓷基板珠海氮化铝陶瓷基板上海4,导热能力来分高导热氮化铝陶瓷基板,导热系数一般较高,一般厚度较薄,一般导热大于等于170W的。

氮化铝陶瓷散热基板,比氧化铝陶瓷基板散热好,大于等于50W~170W.三,氮化铝陶瓷基板特性都有哪一些?1,氮化铝陶瓷基板pcb优缺点材料而言:陶瓷基板pcb是陶瓷材料因其热导率高、化学稳定性好、热稳定性和熔点高等优点,很适合做成电路板应用于电子领域。

许多特殊领域如高温、腐蚀性环境、震动频率高等上面都能适应。

氮化铝陶瓷基板,热导率高,膨胀系数低,强度高,耐高温,耐化学腐蚀,电阻率高,介电损耗小,是理想的大规模集成电路散热基板和封装材料。

金属复合陶瓷衬板技术参数

金属复合陶瓷衬板技术参数金属复合陶瓷衬板是一种新型的耐磨材料,具有金属和陶瓷的双重优势,广泛应用于冶金、矿山、水泥、电力等行业的磨损部位,以提高设备的使用寿命和降低维护成本。

本文将重点介绍金属复合陶瓷衬板的技术参数,以期为相关行业提供参考。

一、材质和结构金属复合陶瓷衬板通常由金属基板、瓷块和背胶组成。

金属基板常采用碳钢、不锈钢或其他特殊材料,瓷块一般选用氧化铝、氧化锆等高硬度的陶瓷材料,背胶则是用于固定瓷块的粘合剂。

其结构为金属基板与瓷块通过背胶牢固粘合而成,使金属与陶瓷两种材料充分结合,发挥各自的优势。

二、技术参数1.瓷块厚度:瓷块是金属复合陶瓷衬板的主要耐磨部件,其厚度直接影响着耐磨性能。

一般来说,瓷块的厚度在10-30mm之间,不同的厚度适用于不同的工作条件和磨损程度。

2.瓷块硬度:瓷块硬度是衡量其耐磨性能的重要指标,一般可达到Mohs硬度9级以上。

高硬度的瓷块能够有效抵抗磨损和冲击,延长设备的使用寿命。

3.瓷块颜色:瓷块的颜色有白色和粉色两种,其中白色瓷块主要用于耐磨性能要求较高的场合,而粉色瓷块适用于一般的耐磨条件。

用户可以根据自己的实际需求选择适合的瓷块颜色。

4.金属基板厚度:金属基板的厚度一般在3-8mm之间,较大的厚度能够提供更好的抗冲击性能,适用于高冲击负荷的工作条件。

5.衬板规格:金属复合陶瓷衬板的规格多种多样,可以根据用户设备的实际尺寸和形状进行定制加工,以确保衬板与设备完美配合。

6.背胶种类:不同的背胶种类可以为金属复合陶瓷衬板提供不同的性能。

常用的背胶有橡胶、聚氨酯等,它们具有良好的粘合性能和耐磨性能,能够有效固定瓷块,保证其不脱落。

7.使用温度范围:金属复合陶瓷衬板的使用温度范围通常在-50℃至1200℃之间,能够适应各种温度条件下的工作环境。

8.其他参数:如抗压强度、耐磨系数、抗冲击性能等也是衡量金属复合陶瓷衬板技术参数的重要指标,不同的参数能够满足不同工作条件下的需求。

LED陶瓷散热基板

e-Factnc volime refiisiivily

VALUE MJ1LY whin;

0« il2Sf/cni R< Q.SOm

釗邡 1b / Le&tdi

170 j

(S'IOV1

2200-24 SOt 330MPH JIOGh

高溫试验

Viking's metallization substrate also passed IEC

62108 thermal cycle test criteria.

mal Cycle CriAwi*

Low Twnpvfitur •

Hbqh T«mp4f-'atiiR«

Ranip

IEC61J15 &B9535

瓷散热基板工艺-LTCC

LTCC又称为低温共烧多层陶瓷基板, 此技术须先 将无机的氣化铝粉t约30%〜50%的玻璃材料加上有机黏结 剂, 使其混合均匀成为泥状的浆料, 接若利川刮刀把浆枓刮 成片 状, 冉经由一道干燥过程将片状浆料形成一片片薄薄的 生阢, 然后依各层的设计钻导通孔, 作为各层讯号的传递, L/rcc 内部线路则运川网版印刷技术, 分别于牛胚上做填孔及 印制 线路, 内外电极则可分别使川银、铜、金等金属, 最后 将科 层做裔层动作, 放罝于850〜90(rc的烧结炉屮烧结成軋

14 0.3

A1N陶瓷散热基板特性

Characteristics of AIN Substrate

Performance classification Fundamental charaderistic

Themal properties Mechanical property Electrical properks

陶瓷基板的种类特性和工艺

三、陶瓷基板旳特征

陶瓷散热基板特征比较中,主要选用散热基板旳:(1)热传导率、 (2)工艺温度、(3)线路制作措施、(4)线 径宽度,四项特征作进一步旳讨论:

2023/12/13

三、陶瓷基板旳特征——热传导率

热传导率又称为热导率,它代表了基板材料本身直接传导热能旳一种能力,数值愈高代表其散热能力愈 好。LED散热基板最主要旳作用就是在于,怎样有效旳将热能从LED芯片传导到系统散热,以降低 LED 芯片旳温度,增长发光效率与延长LED寿命,所以,散热基板热传导效果旳优劣就成为业界在选用 散热基板时,主要旳评估项目之一。

检视表一,由四种陶瓷散热基板旳比较可明看出,虽然Al2O3材料之热传导率约在20~24之间,LTCC为 降低其烧结温度而添加了30%~50%旳玻璃材料,使其热传导率降至2~3W/mK左右;而HTCC因其普遍 共烧温度略低于纯Al2O3基板之烧结温度,而使其因材料密度较低使得热传导系数低Al2O3基板约在 16~17W/mK之间。一般来说,LTCC与HTCC散热效果并不如DBC与DPC散热基板里想。

2023/12/13

二、陶瓷基板旳种类——DBC

直接敷铜陶瓷基板因为同步具有铜旳优良导电、 导热性能和陶瓷旳机械强度高、低介电损耗旳 优点,所以得到广泛旳应用。在过去旳几十年 里,敷铜基板在功率电子封装方面做出了很大 旳贡献,这主要归因于直接敷铜基板具有如下 性能特点:

热性能好;

电容性能;

直接敷铜陶瓷基板最初旳研究就是为了处理大电 流和散热而开发出来旳,后来又应用到AlN陶瓷旳 金属化。除上述特点外还具有如下特点使其在大 功率器件中得到广泛应用:

4.在工艺温度与裕度旳考量, DPC旳工艺温度仅需 250~350℃左右旳温度即可 完毕散热基板旳制作,完全 防止了高温对于材料所造成 旳破坏或尺寸变异旳现象, 也排除了制造成本费用高旳 问题。

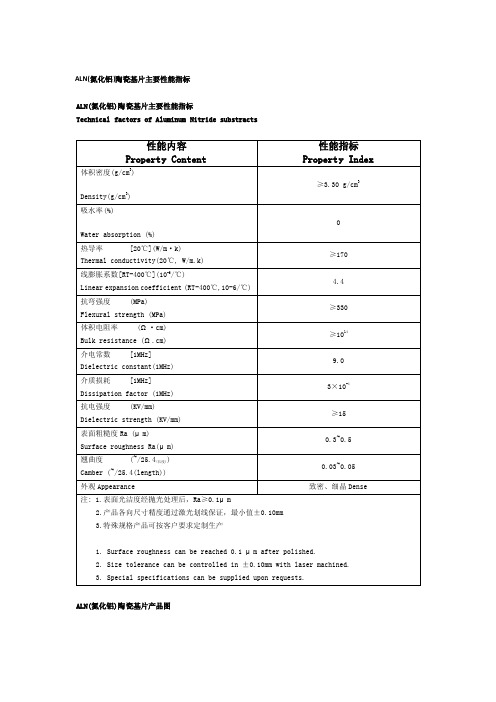

ALN(氮化铝)陶瓷基片主要性能指标

ALN(氮化铝)陶瓷基片主要性能指标

ALN(氮化铝)陶瓷基片主要性能指标

Technical factors of Aluminum Nitride substracts

ALN(氮化铝)陶瓷基片产品图

ALN(氮化铝)陶瓷干压片产品图

氮化铝陶瓷基片外观缺陷指标

Aluminum Nitride Ceramic Substrates Surface Inperfection Criteria

项目Item

标准Acceptance criteria

粘粒Burrs:

多余物质的碎片,或者粘附于表面的外来物质Fragment of excess material or foreign particle adhering to the surface 直径None≤0.5mm Diameter 高度None≤0.025mm High

凹坑,针孔,斑点Holes, Pits, and Pocks:形成空洞或印迹明显

Detectable trace or void 凹坑Holes:直径None≤0.25mm Diameter; 深度None≤0.18mm Depth

针孔Pits:直径None≤0.2mm Diameter

斑点Pocks:直径None≤0.3mm Diameter

瓷疱Blisters:

气泡或包含气体破裂后在表面形成的坑、点或孔

Bubble or pore inclusion at the surface which

if broken could form a pit, pock or hole

高度None≤0.025mm。

陶瓷基板参数

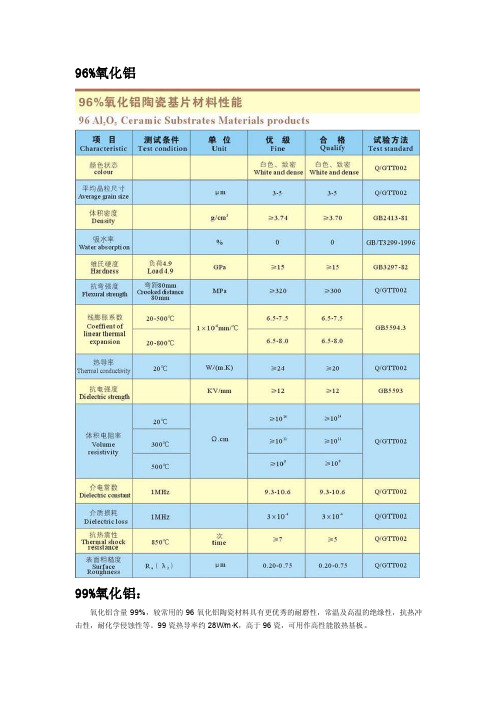

99%氧化铝:

氧化铝含量 99%,较常用的 96 氧化铝陶瓷材料具有更优秀的耐磨性,常温及高温的绝缘性,抗热冲

击性,耐化学侵蚀性等。99 瓷热导率约 28W/m·K,高于 96 瓷,可用作高性能散热基板。

ALN

ALN 材料特性:

项目

外观颜色

密度

热

热导率

特

性

热膨胀系数

介电崩溃电压

阻抗率 电ຫໍສະໝຸດ 氧化铍陶瓷性能 项目 体积密度 氧化铍含量 气密性 透液性 抗折强度 抗热震性 线膨胀系数 导热系数 分电常数

介质损耗角正切值

体积电阻率

击身强度 化学稳定性

测试条件

20℃-500℃ 40℃ 1MHz 20℃ 10GHz 20℃ 1MHz 20℃ 10GHz 20℃ 100℃ 300℃ DC 1:9HCl 10% NaOH

计量单位及符号 g/cm 3 %

MPa

×10 -4 /℃ W /m·k

×10 -4 ×10 -4 Ω.cm Ω.cm KV/mm ug/cm 2 ug/cm 2

指标 ≥2.85 ≥99 通过 通过 ≥140 通过 7-8.5 ≥250 6.5-7.5 6.5-7.5 ≤4 ≤8 ≥10 13 ≥10 10 ≥15 ≤0.3 ≤0.2

性

介电常数

介损角度

硬度 机

械 特

抗折强度

性 杨氏系数

材料热特性·温度曲线:

材质 -

g /c.c. W/mk ×10-6/℃ RT ~ 800℃ V/m Ohm.cm 1 MHz 1 MHz (×10-4) Gpa Mpa GPa

氮化铝 灰 3.3

180-200 5.0

14*106 >1014 8.7 2.5 10.5 450 320

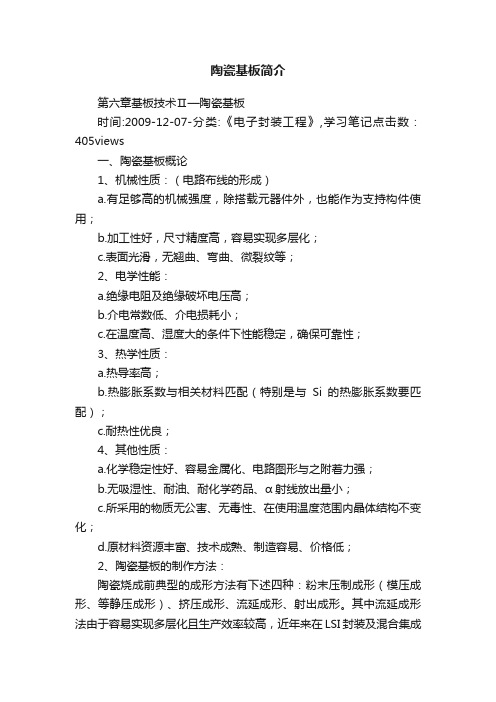

陶瓷基板简介

陶瓷基板简介第六章基板技术Ⅱ—陶瓷基板时间:2009-12-07-分类:《电子封装工程》,学习笔记点击数:405views一、陶瓷基板概论1、机械性质:(电路布线的形成)a.有足够高的机械强度,除搭载元器件外,也能作为支持构件使用;b.加工性好,尺寸精度高,容易实现多层化;c.表面光滑,无翘曲、弯曲、微裂纹等;2、电学性能:a.绝缘电阻及绝缘破坏电压高;b.介电常数低、介电损耗小;c.在温度高、湿度大的条件下性能稳定,确保可靠性;3、热学性质:a.热导率高;b.热膨胀系数与相关材料匹配(特别是与Si的热膨胀系数要匹配);c.耐热性优良;4、其他性质:a.化学稳定性好、容易金属化、电路图形与之附着力强;b.无吸湿性、耐油、耐化学药品、α射线放出量小;c.所采用的物质无公害、无毒性、在使用温度范围内晶体结构不变化;d.原材料资源丰富、技术成熟、制造容易、价格低;2、陶瓷基板的制作方法:陶瓷烧成前典型的成形方法有下述四种:粉末压制成形(模压成形、等静压成形)、挤压成形、流延成形、射出成形。

其中流延成形法由于容易实现多层化且生产效率较高,近年来在LSI封装及混合集成电路用基板的制造中多被采用。

常见的三种工艺路线如下:■叠片—热压—脱脂—基片烧成—形成电路图形—电路烧成;■叠片—表面印刷电路图形—热压—脱脂—共烧;■印刷电路图形—叠层—热压—脱脂—共烧;3、陶瓷基板的金属化:a.厚膜法:厚膜金属化法,是在陶瓷基板上通过丝网印刷形成导体(电路布线)及电阻等,经烧结形成电路及引线接点等;(常见的玻璃粘接剂有玻璃系、氧化物系和玻璃与氧化物混合系)b.薄膜法:采用真空蒸镀、离子镀、溅射镀膜等真空镀膜法进行金属化,由于为气相沉积法,原则上讲无论任何金属都可以成膜,无论对任何基板都可以进行金属化,但是金属膜层与陶瓷基板的热膨胀系数应尽量一致,而且应设法提高金属化层的附着力;c.共烧法:在烧成前的陶瓷生片上,丝网印刷Mo、W等难熔金属的厚膜浆料,一起脱脂烧成,使陶瓷与导体金属烧成为一体的结构,此方法具有以下特性:■可以形成微细的电路布线,容易实现多层化,从而能实现高密度布线;■由于绝缘体与导体作成一体化结构,可以实现气密封装;■通过成分、成形压力、烧结温度的选择,可以控制烧结收缩率,特别是平面方向零收缩率基板的研制成功为其在BGA、CSP、裸芯片等高密度封装方面的应用创造了条件;二、各类陶瓷基板:1、氧化铝基板:a.原料:Al2O3原料的典型制造方法是Buyer法,在这种方法中原材料采用铝矾土(水铝矿/一水软铝石以及相应的化合物);b.制作方法:Al2O3陶瓷的成形一般采用生片叠层法,粘接剂一般采用聚乙烯醇聚丁醛(PVB)数字,烧成温度因添加的助烧剂不同而异,通常为1550~1600℃。

陶瓷覆铜板(DCB)

陶瓷覆铜板(DCB)DCB是指铜箔在高温下直接键合到氧化铝(AL2Q3)或氮化铝(ALN)陶瓷基片表面( 单面或双面)上的特殊工艺方法。

所制成的超薄复合基板具有优良电绝缘性能,高导热特性,优异的软钎焊性和高的附着强度,并可像PCB板一样能刻蚀出各种图形,具有很大的载流能力。

因此,DCB基板已成为大功率电力电子电路结构技术和互连技术的基础材料,也是本世纪封装技术发展方向“chip-on-board”技术的基础。

DCB技术的优越性:实现金属和陶瓷键合的方法有多种,在工业上广泛应用的有效合金化方法是厚膜法及钼锰法。

厚膜法是将贵重金属的细粒通过压接在一起而组成,再由熔融的玻璃粘附到陶瓷上,因此厚膜的导电性能比金属铜差。

钼锰法虽使金属层具有相对高的电导,但金属层的厚度往往很薄,小于25μm,这就限制了大功率模块组件的耐浪涌能力。

因此必须有一种金属陶瓷键合的新方法来提高金属层的导电性能和承受大电流的能力,减小金属层与陶瓷间的接触热阻,且工艺不复杂。

铜与陶瓷直接键合技术解决了以上问题,并为电力电子器件的发展开创了新趋势。

1、DCB应用● 大功率电力半导体模块;半导体致冷器、电子加热器;功率控制电路,功率混合电路;● 智能功率组件;高频开关电源,固态继电器;● 汽车电子,航天航空及军用电子组件;● 太阳能电池板组件;电讯专用交换机,接收系统;激光等工业电子。

2、DCB特点● 机械应力强,形状稳定;高强度、高导热率、高绝缘性;结合力强,防腐蚀;● 极好的热循环性能,循环次数达5万次,可靠性高;● 与PCB板(或IMS基片)一样可刻蚀出各种图形的结构;无污染、无公害;● 使用温度宽-55℃~850℃;热膨胀系数接近硅,简化功率模块的生产工艺。

3、使用DCB优越性● DCB的热膨胀系数接近硅芯片,可节省过渡层Mo片,省工、节材、降低成本;● 减少焊层,降低热阻,减少空洞,提高成品率;● 在相同载流量下0.3mm厚的铜箔线宽仅为普通印刷电路板的10%;● 优良的导热性,使芯片的封装非常紧凑,从而使功率密度大大提高,改善系统和装置的可靠性;● 超薄型(0.25mm)DCB板可替代BeO,无环保毒性问题;● 载流量大,100A电流连续通过1mm宽0.3mm厚铜体,温升约17℃;100A电流连续通过2mm宽0.3mm 厚铜体,温升仅5℃左右;● 热阻低,10×10mmDCB板的热阻:0.63mm厚度陶瓷基片DCB的热阻为0.31K/W0.38mm厚度陶瓷基片DCB的热阻为0.19K/W0.25mm厚度陶瓷基片DCB的热阻为0.14K/W● 绝缘耐压高,保障人身安全和设备的防护能力;● 可以实现新的封装和组装方法,使产品高度集成,体积缩小。

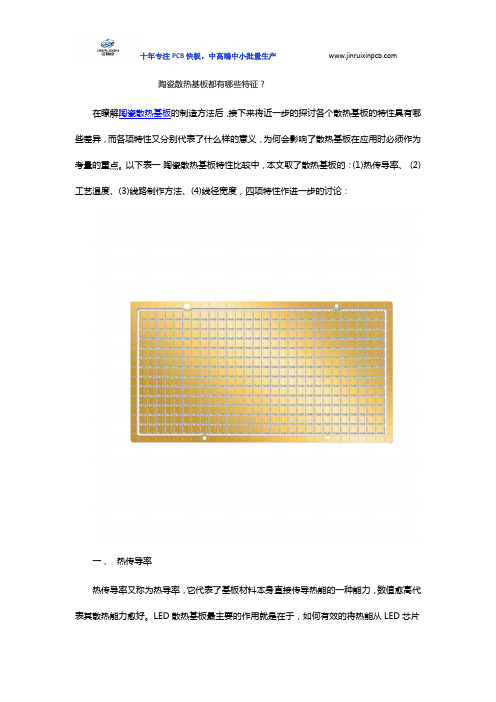

陶瓷散热基板都有哪些特征?

陶瓷散热基板都有哪些特征?在瞭解陶瓷散热基板的制造方法后,接下来将近一步的探讨各个散热基板的特性具有哪些差异,而各项特性又分别代表了什么样的意义,为何会影响了散热基板在应用时必须作为考量的重点。

以下表一陶瓷散热基板特性比较中,本文取了散热基板的:(1)热传导率、(2)工艺温度、(3)线路制作方法、(4)线径宽度,四项特性作进一步的讨论:一,热传导率热传导率又称为热导率,它代表了基板材料本身直接传导热能的一种能力,数值愈高代表其散热能力愈好。

LED散热基板最主要的作用就是在于,如何有效的将热能从LED芯片传导到系统散热,以降低LED芯片的温度,增加发光效率与延长LED寿命,因此,散热基板热传导效果的优劣就成为业界在选用散热基板时,重要的*估项目之一。

检视表一,由四种陶瓷散热基板的比较可明看出,虽然Al2O3材料之热传导率约在20~24之间,LTCC为降低其烧结温度而添加了30%~50%的玻璃材料,使其热传导率降至2~3W/mK左右;而HTCC因其普遍共烧温度略低于纯Al2O3基板之烧结温度,而使其因材料密度较低使得热传导系数低Al2O3基板约在16~17W/mK之间。

一般来说,LTCC与HTCC散热效果并不如DBC与DPC散热基板里想。

二,操作环境温度操作环境温度,主要是指产品在生产过程中,使用到最高工艺温度,而以一生产工艺而言,所使用的温度愈高,相对的制造成本也愈高,且良率不易掌控。

HTCC工艺本身即因为陶瓷粉末材料成份的不同,其工艺温度约在1300~1600℃之间,而LTCC/DBC的工艺温度亦约在850~1000℃之间。

此外,HTCC与LTCC在工艺后对必须叠层后再烧结成型,使得各层会有收缩比例问题,为解决此问题相关业者也在努力寻求解决方案中。

另一方面,DBC对工艺温度精准度要求十分严苛,必须于温度极度稳定的1065~1085℃温度范围下,才能使铜层熔炼为共晶熔体,与陶瓷基板紧密结合,若生产工艺的温度不够稳定,势必会造成良率偏低的现象。

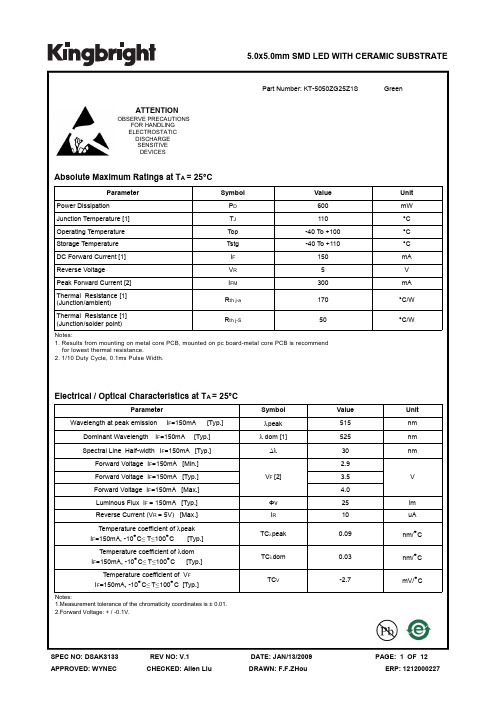

5.0x5.0mm SMD LED与陶瓷基板 产品说明书

Electrical / Optical Characteristics at T A = 25°CNotes:1.Measurement tolerance of the chromaticity coordinates is ± 0.01.2.Forward Voltage: + / -0.1V.ATTENTION OBSERVE PRECAUTIONSFOR HANDLING ELECTROSTATIC DISCHARGE SENSITIVE DEVICESPart Number: KT-5050ZG25Z1S GreenNotes:1. Results from mounting on metal core PCB, mounted on pc board-metal core PCB is recommend for lowest thermal resistance.2. 1/10 Duty Cycle, 0.1ms Pulse Width.Absolute Maximum Ratings at T A = 25°CParameterSymbol Value Unit Power Dissipation P D 600 mW Junction Temperature [1] T J 110 °C Operating Temperature Top -40 To +100 °C Storage Temperature Tstg -40 To +110°C DC Forward Current [1] I F 150 mA Reverse Voltage V R 5 V Peak Forward Current [2] I FM 300 mA Thermal Resistance [1] (Junction/ambient) R th j-a 170 °C/W Thermal Resistance [1] (Junction/solder point)R th j-S50°C/WParameterSymbol Value Unit Wavelength at peak emission I F =150mA [Typ.]λpeak 515 nm Dominant Wavelength I F =150mA [Typ.] λ dom [1] 525 nm Spectral Line Half-width I F =150mA [Typ.]Δλ30 nmForward Voltage I F =150mA [Min.] V F [2] 2.9VForward Voltage I F =150mA [Typ.] 3.5 Forward Voltage I F =150mA [Max.] 4.0Temperature coefficient of λpeak I F =150mA, -10°C ≤ T ≤100°C [Typ.] TC λpeak 0.09 nm/°C Temperature coefficient of λdom I F =150mA, -10°C ≤ T ≤100°C [Typ.] TC λdom 0.03 nm/°C Temperature coefficient of V FI F =150mA, -10°C ≤ T ≤100°C [Typ.]TC V-2.7mV/°CReverse Current (V R = 5V) [Max.] I R 10 uA Luminous Flux I F = 150mA [Typ.] Φv 25 lmPackage Dimension And MaterialsFor package dimension please refer to page 10Material as follows: Package : Ceramics Encapsulating resin : Silicone resin Electrodes : Ag platingPackaging:1.The LEDs are packed in cardboard boxes after taping.2.The label on the minimum packing unit shows: Part Number, Lot Number, Ranking, Quantity.3.In order to protect the LEDs from mechanical shock, we pack them in cardboard boxes for transportation.4.The LEDs may be damaged if the boxes are dropped or receive a strong impact against them, so precautions must be taken to prevent any damage.5.The boxes are not water resistant and therefore must be kept away from water and moisture.6.When the LEDs are transported, we recommend that you use the same packing methods as Kingbright’s.Selection GuidePart No.DiceΦv (lm) [2] @ 150mA Viewing Angle [1] Code. Min. Max. 2θ1/2KT-5050ZG25Z1SGreen (InGaN)B4 17 20 120°B52024B6 24 29 B72935Features1.Dimensions : 5.0mm X 5.0mm X 1.0mm.2.Higher brightness .3.Small package with high efficiency .4.Surface mount technology .5.ESD protection .6.Moisture sensitivity level : level 2a.7.Soldering methods: IR reflow soldering.8.RoHS compliant.Notes:1. θ1/2 is the angle from optical centerline where the luminous intensity is 1/2 of the optical peak value.2. Luminous intensity / luminous flux: +/-15%.Reliability Test Items And ConditionsThe reliability of products shall be satisfied with items listed below Lot Tolerance Percent Defective (LTPD) : 10%No. Test Item StandardsTest ConditionTest Times / Cycles Number of Damaged1 Continuous operating test - Ta =25°C +10/-5°C ,RH=55+/-20%RHIF = maximum rated current*1,000 h0 / 22 2 High Temp. operating test - Ta = 100°C(+/-10°C)IF = maximum rated current*1,000 h0 / 22 3 Low Temp. operating test -Ta = -40°C+3/-5°CIF = maximum rated current*1,000 h0 / 22 4 High temp. storage test JEITA ED-4701/200 201 Ta = 100°C(+/-10°C) Ta = maximum rated storage temperature 1,000 h0 / 22 5 Low temp. storage testJEITA ED-4701/200 202 Ta = -40°C+3/-5°C1,000 h 0 / 22 6 High temp. & humidity storage test JEITA ED-4701/100 103Ta = 60°C+5/-3°C, RH = 90+5/-10%RH 1,000 h 0 / 22 7 High temp. & humidity operating test-Ta = 60°C+5/-3°C, RH = 90%+5/-10%RHIF = maximum rated current*500h0 / 228 Resistance to Soldering Heat (Reflow Soldering) JEITA ED-4701/300 301 Tsld=260°C,10sec 2 times 0 / 22 9Solderability (Reflow Soldering) JEITA ED-4701/300 303Tsld=245°C+/-5°C,5+/-1sec1 time over95% 0 / 2211 Temperature Cycle JEITA ED-4701/100 105 -40°C(30min) ~25°C(5min)~-100°C(30min) ~25°C(5min) 100cycles 0 / 22 12 Thermal shock testMIL-STD-202G Ta = -40°C(15min) ~100°C(15min)500 cycles0 / 2213 Electric Static Discharge (ESD)JEITA ED-4701/300 304 C = 100pF , R= 1.5K Ω V = 2kV 3 timesNegative/Positive0 / 22 * : Refer to forward current vs. derating curve diagram .14 Vibration testJEITA ED-4701/400 403100~2000~100HZ Sweep 4min.200m/s² 3directions,4cycles48min. 0 / 22 10 Temperature Cycle operating test --40°C(30min) ~25°C(5min)~-100°C(30min) ~25°C(5min) IF = derated current at 100°C 10cycles 0 / 22 Symbol Test Conditions Criteria for Judgement Min. Max. Forward Voltage V F I F = 150mA -Initial Level x 1.1Luminous FluxΦvI F = 150mAInitial Level x 0.7-ItemCriteria For Judging Damage* : The test is performed after the board is cooled down to the room temperature.JEDEC Moisture Sensitivity:Floor LifeSoak RequirementsStandardAccelerated Equivalent 1 Time ConditionsTime (hours) Conditions Time (hours)Conditions1 Unlimited ≤ 30 °C / 85% RH 168 + 5 / - 0 85 °C / 85% RH2 1 year ≤ 30 °C / 60% RH 168 + 5 / - 0 85 °C / 60% RH2a 4 weeks ≤ 30 °C / 60% RH 6962 + 5 / - 0 30 °C / 60% RH 120 + 1 / - 0 60 °C / 60% RH 3 168 hours ≤ 30 °C / 60% RH 1922 + 5 / - 0 30 °C / 60% RH 40 + 1 / - 0 60 °C / 60% RH 4 72 hours ≤ 30 °C / 60% RH 962 + 2 / - 0 30 °C / 60% RH 20 + 0.5 / - 0 60 °C / 60% RH 5 48 hours ≤ 30 °C / 60% RH 722 + 2 / - 0 30 °C / 60% RH 15 + 0.5 / - 0 60 °C / 60% RH 5a 24 hours≤ 30 °C / 60% RH482 + 2 / - 0 30 °C / 60% RH 10 + 0.5 / - 060 °C / 60% RH6Time on Label (TOL) ≤ 30 °C / 60% RHTOL30 °C / 60% RHLevel Level Floor LifeSoak RequirementsStandardAccelerated Equivalent Time ConditionsTime (hours) Conditions Time (hours) Conditions 2a4 weeks≤ 30 °C / 60% RH6962 + 5 / - 030 °C / 60% RH120 + 1 / - 060 °C / 60% RHMoisture Sensitivity LevelsNotes:1.CAUTION - The ‘‘accelerated equivalent’’ soak requirements shall not be used until correlation of damage response, including electrical, after soak and reflow is established with the ‘‘standard’’ soak requirements or if the known activation energy for diffusion is 0.4 - 0.48 eV. Accelerated soak times may vary due to material properties, e.g., mold compound, encapsulant, etc. JEDEC document JESD22-A120 provides a method for determining the diffusion coefficient.2.The standard soak time includes a default value of 24 hours for semiconductor manufacturer’s exposure time (MET) between bake and bag and includes the maximum time allowed out of the bag at the distributor’s facility.If the actual MET is less than 24 hours the soak time may be reduced. For soak conditions of 30 °C/60% RH the soak time is reduced by one hour For each hour the MET is less than 24 hours. For soak conditions of 60 °C/60% RH, the soak time is reduced by one hour for each five hours the MET is less than 24 hours.If the actual MET is greater than 24 hours the soak time must be increased. If soak conditions are 30 °C/60% RH, the soak time is increased one Hour for each hour that the actual MET exceeds 24 hours. If soak conditions are 60 °C/60% RH, the soak time is increased one hour for each five Hours that the actual MET exceeds 24 hours.3.Supplier may extend the soak times at their own risk.ESD Protection During ProductionElectric static discharge can result when static-sensitive products come in contact with the operator or other conductors. The following procedures may decrease the possibility of ESD damage: 1.Minimize friction between the product and surroundings to avoid static buildup. 2.All production machinery and test instruments must be electrically grounded. 3.Operators must wear anti-static bracelets.4.Wear anti-static suit when entering work areas with conductive machinery.5.Set up ESD protection areas using grounded metal plating for component handling.6.All workstations that handle IC and ESD-sensitive components must maintain an electrostatic potential of 150V or less.7.Maintain a humidity level of 50% or higher in production areas.e anti-static packaging for transport and storage.9.All anti-static equipment and procedures should be periodically inspected and evaluated for proper functionality.。

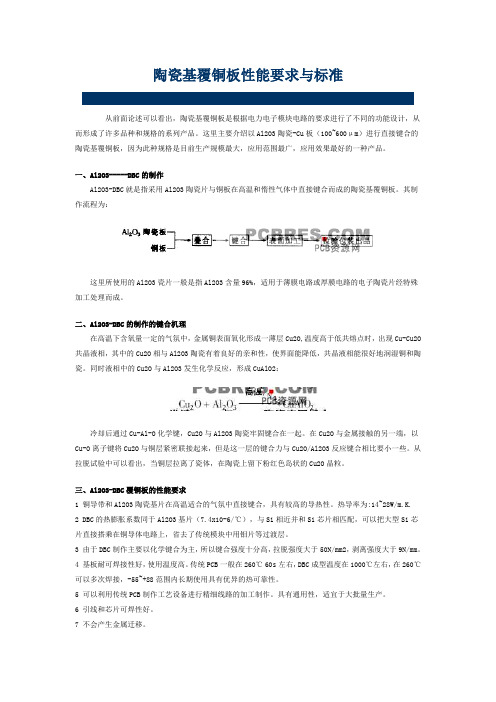

陶瓷基覆铜板性能要求与标准

陶瓷基覆铜板性能要求与标准从前面论述可以看出,陶瓷基覆铜板是根据电力电子模块电路的要求进行了不同的功能设计,从而形成了许多品种和规格的系列产品。

这里主要介绍以Al2O3陶瓷-Cu板(100~600μm)进行直接键合的陶瓷基覆铜板,因为此种规格是目前生产规模最大,应用范围最广,应用效果最好的一种产品。

一、Al2O3-----DBC的制作Al2O3-DBC就是指采用Al2O3陶瓷片与铜板在高温和惰性气体中直接键合而成的陶瓷基覆铜板。

其制作流程为:这里所使用的Al2O3瓷片一般是指Al2O3含量96%,适用于薄膜电路或厚膜电路的电子陶瓷片经特殊加工处理而成。

二、Al2O3-DBC的制作的键合机理在高温下含氧量一定的气氛中,金属铜表面氧化形成一薄层Cu2O,温度高于低共熔点时,出现Cu-Cu2O 共晶液相,其中的Cu2O相与Al2O3陶瓷有着良好的亲和性,使界面能降低,共晶液相能很好地润湿铜和陶瓷。

同时液相中的Cu2O与Al2O3发生化学反应,形成CuAlO2:冷却后通过Cu-Al-O化学键,Cu2O与Al2O3陶瓷牢固键合在一起。

在Cu2O与金属接触的另一端,以Cu-O离子键将Cu2O与铜层紧密联接起来,但是这一层的键合力与Cu2O/Al2O3反应键合相比要小一些。

从拉脱试验中可以看出,当铜层拉离了瓷体,在陶瓷上留下粉红色岛状的Cu2O晶粒。

三、Al2O3-DBC覆铜板的性能要求1 铜导带和Al2O3陶瓷基片在高温适合的气氛中直接键合,具有较高的导热性。

热导率为:14~28W/m.K.2 DBC的热膨胀系数同于Al2O3基片(7.4x10-6/℃),与Si相近并和Si芯片相匹配,可以把大型Si芯片直接搭乘在铜导体电路上,省去了传统模块中用钼片等过渡层。

3 由于DBC制作主要以化学键合为主,所以键合强度十分高,拉脱强度大于50N/mm2,剥离强度大于9N/mm。

4 基板耐可焊接性好,使用温度高。

传统PCB一般在260℃ 60s左右,DBC成型温度在1000℃左右,在260℃可以多次焊接,-55~+88范围内长期使用具有优异的热可靠性。

al2o3陶瓷片技术参数

al2o3陶瓷片技术参数Al2O3陶瓷片技术参数一、引言Al2O3陶瓷片是一种具有优异性能的陶瓷材料,广泛应用于各个领域。

本文将详细介绍Al2O3陶瓷片的技术参数,包括其化学成分、物理性质、机械性能、热性能和电性能等方面。

二、化学成分Al2O3陶瓷片的化学成分主要是氧化铝(Al2O3),其含量通常在95%以上。

此外,还会添加少量的其他元素,如氧化钇(Y2O3)、氧化镁(MgO)等,以改善陶瓷片的性能。

三、物理性质1. 密度:Al2O3陶瓷片的密度通常在3.5-3.9 g/cm³之间,密度较大,具有较高的重量。

2. 硬度:Al2O3陶瓷片的硬度非常高,通常在摩氏硬度9级以上,可以与钢材媲美,耐磨性极强。

3. 热导率:Al2O3陶瓷片的热导率较低,通常在20-30 W/(m·K)之间,具有较好的隔热性能。

4. 线膨胀系数:Al2O3陶瓷片的线膨胀系数较小,通常在6-8×10^-6/℃之间,具有较好的热稳定性。

四、机械性能1. 强度:Al2O3陶瓷片的抗弯强度通常在300-400 MPa之间,抗压强度可达到2000 MPa以上,具有较高的机械强度。

2. 断裂韧性:Al2O3陶瓷片的断裂韧性较低,通常在3-4 MPa·m^1/2之间,易于发生脆性断裂。

3. 硬度:前文已经提到,Al2O3陶瓷片的硬度非常高,耐磨性极强。

五、热性能1. 耐热性:Al2O3陶瓷片能够在高温下保持稳定性能,其耐热温度可达到1500℃以上。

2. 热震稳定性:Al2O3陶瓷片的热震稳定性较好,能够承受较大的温度变化而不易破裂。

六、电性能1. 绝缘性:Al2O3陶瓷片具有良好的绝缘性能,可以有效隔离电流,防止漏电。

2. 介电常数:Al2O3陶瓷片的介电常数较低,通常在8-10之间,适用于高频电气设备。

3. 比电阻:Al2O3陶瓷片的比电阻较大,通常在10^14-10^16 Ω·cm之间,具有良好的绝缘性能。

电子陶瓷基板基片材料性能和种类

电子陶瓷基板基片材料性能和种类在电子半导体领域用的大多数是陶瓷封装基板,陶瓷基板封装需要好的高热导率、绝缘性等性能,今天小编重点来讲解电子陶瓷基板基片材料的性能和种类。

电子陶瓷基板基片材料的性能要求:电子陶瓷封装基板主要利用材料本身具有的高热导率,将热量从芯片(热源)导出,实现与外界环境的热交换。

对于功率半导体器件而言,封装基板必须满足以下要求:(1)高热导率。

目前功率半导体器件均采用热电分离封装方式,器件产生的热量大部分经由封装基板传播出去,导热良好的基板可使芯片免受热破坏。

(2)与芯片材料热膨胀系数匹配。

功率器件芯片本身可承受较高温度,且电流、环境及工况的改变均会使其温度发生改变。

由于芯片直接贴装于封装基板上,两者热膨胀系数匹配会降低芯片热应力,提高器件可靠性。

(3)耐热性好,满足功率器件高温使用需求,具有良好的热稳定性。

(4)绝缘性好,满足器件电互连与绝缘需求。

(5)机械强度高,满足器件加工、封装与应用过程的强度要求。

(6)价格适宜,适合大规模生产及应用。

电子陶瓷基板基片材料都有哪些种类呢?目前常用电子封装基板主要可分为高分子基板、金属基板(金属核线路板,MCPCB)和陶瓷基板几类。

对于功率器件封装而言,封装基板除具备基本的布线(电互连)功能外,还要求具有较高的导热、耐热、绝缘、强度与热匹配性能。

因此,高分子基板(如PCB)和金属基板(如MCPCB)使用受到很大限制;而陶瓷材料本身具有热导率高、耐热性好、高绝缘、高强度、与芯片材料热匹配等性能,非常适合作为功率器件封装基板,目前已在半导体照明、激光与光通信、航空航天、汽车电子、深海钻探等领域得到广泛应用。

1陶瓷基片材料作为封装基板,要求陶瓷基片材料具有如下性能:(1)热导率高,满足器件散热需求;(2)耐热性好,满足功率器件高温(大于200°C)应用需求;(3)热膨胀系数匹配,与芯片材料热膨胀系数匹配,降低封装热应力;(4)介电常数小,高频特性好,降低器件信号传输时间,提高信号传输速率;(5)机械强度高,满足器件封装与应用过程中力学性能要求;(6)耐腐蚀性好,能够耐受强酸、强碱、沸水、有机溶液等侵蚀;(7)结构致密,满足电子器件气密封装需求;(8)其他性能要求,如对于光电器件应用,还对陶瓷基片材料颜色、反光率等提出了要求。

第五章 陶瓷基板

1

一、 陶瓷基板概论

1、陶瓷基板具备条件

2、陶瓷基板的金属化

2

1、陶瓷基板具备条件

(1)机械性质

有足够高的机械强度,除搭载元件外,也能 作为支持构件使用;

加工性好,尺寸精度高;容易实现多层化;

表面光滑,无翘曲、弯曲、微裂纹等。

3

(2)电学性质

绝缘电阻及耐压强度高;

低热导率

100~140

6.7 4~7 7.2 纤锌矿

高热导率( 室温),有 毒,原子量 低

300~400

4.0 2~6 7.5 闪锌矿

六方层状,低热导 率,高电阻率,随 温度变化小,易加 工,耐高温、热冲 击对微波辐射具有 穿透能力

5、氮化铝基板

(1) AlN 陶瓷性质

热导率高(> Al2O3)

陶瓷的成型:流延法等 烧结温度:1500-1600 º C

气氛:

加湿H2、H2-N2、NH3的分解混合气

24

(b) Al2O3陶瓷金属化

难熔金属法 厚膜法 薄膜法

共烧法

难熔金属法

厚膜法

薄膜法

共烧法

25

(c) Al2O3基板表面金属化 — 难熔金属法

1938年德利风根(德)、西门子公司 Mo法、Mo-Mn法、Mo-Ti法 Mo-Mn法 (常用): 以耐热金属Mo粉为主成分, 易形成氧化物Mn为副成分,混合成浆料,涂布在 表面已研磨、处理的Al2O3基板表面,在加湿气氛 高温烧成金属层。 Mn + H2O MnO + H2

(2)薄膜法

l

采用真空蒸镀、离子镀、溅射镀膜等真空镀膜 法; 金属膜与陶瓷基板的热膨胀系数尽量一致; 提高金属化层的附着力。

陶瓷基板 标准

陶瓷基板标准

陶瓷基板是一种常用的电子元器件材料,它具有高强度、高温稳定性、化学稳定性、较好的导电性和绝缘性等特点,被广泛应用于集成电路、光电子、高频电子、微波等领域。

以下是常见的陶瓷基板标准:

1. 尺寸标准:陶瓷基板的尺寸一般按照国际通用的单位mm表示,常见的尺寸有10mm×10mm、20mm×20mm、25mm×25mm、30mm×30mm等,也可以根据客户要求定制尺寸。

2. 厚度标准:陶瓷基板的厚度一般根据应用需要选择,常见的厚度有0.25mm、0.5mm、0.635mm、1.0mm等,也可以根据客户要求定制厚度。

3. 表面状态:陶瓷基板的表面一般要求平整光滑,无裂纹、毛刺、凹凸等缺陷,同时也要求表面能良好地黏附其他材料。

4. 导电性:陶瓷基板的导电性一般要求较好,具有较低的电阻率和较高的导电性能,可根据应用需要选择不同的材质和导电层厚度。

5. 耐温性:陶瓷基板的耐温性要求较高,能够在高温环境下保持结构稳定性和性能稳定性,通常要求耐温达到1000℃以上。

6. 化学稳定性:陶瓷基板需要具有较好的化学稳定性,能够抵抗酸碱等化学性

质的侵蚀,保证产品的使用寿命和性能稳定性。

LED陶瓷散热基板简介

優勢

缺點

LTCC

Al2O3 2-3 850-1000 厚膜印刷

150 銀、銅、金等

印刷 大功率大尺寸或小

功率產品

工藝成熟、成本低

對位精度差,線路 表面粗糙

HTCC

Al2O3 16-24 1300-1600 厚膜印刷

150 鎢、鉬、錳等

散熱由系統電路板至大氣環境的速率取決于整個LED燈具或系 統的設計。現階段,業界整個系統的散熱瓶頸大多發生在將熱 量從LED晶粒傳導到基板再到系統電路板上(如圖1途徑④所示)。

P3

一般來說,LED的結面溫度和發光效率是反比的關係。當結面溫度增 加,發光效率呈衰退的狀態,同時影響LED的使用壽命和穩定性。

P18

P1

說明:

① 從空氣中散熱 ② 熱能直接由系統電路板導出 ③ 經由金線將熱能導出 ④ 若為共晶及覆晶制程,熱能將經由通孔系統至系統電

路板導出

P2

一般而言,LED晶粒(Die)以打線(Wire Bond ) 、共晶(Eutectic ) 或覆晶(Flip chip)方式連接于其基板上(Substrate of LED Die)而 形成一LED晶片(chip),而后再將LED晶片固定于系統電路板上 (System circuit board)。因此,LED可能的散熱途徑是直接從空 氣中散熱(如圖1途徑①所示),或者經由LED晶粒基板至系統電 路板再到大氣環境。

P8

熱傳導率又稱熱導率,它代表了基板材料本身直接傳導熱能的 一種能力,數值愈高代表其散熱能力愈好。

操作環境溫度,主要是指產品在生產過程中使用到的最高工藝 溫度,溫度越高,相對的製造成本也越高,且良率不易掌控。

LED陶瓷基板技术参数2010.9.2

X射线萤光测厚仪测量

耐烘烤性

印刷层/镀层表面无起泡、变色、剥落、起皮等缺陷

加热板上300℃/5min加热

焊锡浸润性

浸润面积≥95%

260±5℃/5±1Sec浸锡

耐焊性

吃锡单边75μm

260±5℃/10±1Sec焊锡

焊线拉力

印刷层:>20gf

焊盘上打Φ130μmCu线

附着力

不可剥离

以3M#600胶带紧贴于表面,30sec后成90°方向速撕

包装

一、产品包装在客户规定的包装袋或安地电子标准包装袋内

二、包装袋的叠放

如果用户有指定包装袋的叠放及包装,必须遵照用户要求;否则按照安地电子标准包装袋叠放及包装,但需征得用户同意。

标识

每个包装袋上必须要贴标签,标签应包含以下信息:

a产品名称和规格

b产品数量

c产品批号

品牌:

antaeus

料号:

AD-7090

产品用途

使用功率:

≦1W

流明要求(lm):

>20

色温要求( CCT(K) ):

4500~7000

光衰(1000hr):

3%~5%

固品区:≤0.2mm;打线区:≤0.1mm;其他区域:≤0.3mm

10x工具显微镜观察

变色

银层变色:不允许陶瓷基板:可允许微黄

目视检查

污染

不允许

目视检查

线间短路

线距:>0.1mm

工具显微镜测量

印刷层/镀层性能:

检验项目

技术要求

测试条件

印刷层/镀层图形

符合产品图纸要求

10x工具显微镜观察

印刷层/镀层厚度

电性能:

第三章陶瓷基板(一)

22

(b) 溶剂:

选择溶剂主要考虑的因素:

必须能溶解分散剂、粘结剂和增塑剂等添加成分; 在浆料中能保持化学稳定性,不与粉料发生反应;

易于挥发与烧除等。

23

常用溶剂:

有机溶剂:乙醇、甲乙酮、三氯乙烯、 甲苯、二甲苯等。

优点: 缺点: 所得的浆料粘度低、溶剂挥 发快和干燥时间短。 易燃和有毒。

24

4、陶瓷基板的金属化

16

3、流延成型工艺

(1)流延法 (Tape Casting)基本概念

流延法也称刮刀成型法; 在陶瓷粉料中加入溶剂、分散剂、粘结 剂、增塑剂等成分,得到分散均匀的浆 料,然后在流延机上制得一定厚度陶瓷 片的一种成型方法。

17

18

流延法于1947年被Howatt等首次来生产陶瓷 片层电容器,并于1952年取得专利。 流延法的特点:

30

增塑剂作用:

在流延成型中,为了使成型的流延膜具有一定的 柔韧性,必须使用适量的增塑剂,通常是分子量 较低、不易挥发的化合物; 增塑剂降低粘结剂的玻璃化温度Tg,使其达到 室温或室温以下,从而确保粘结剂在室温时具有 好的流动性和不发生凝结。 增塑剂对粉体颗粒起润滑和桥联作用,有利于浆 料的分散稳定,但加入增塑剂会使素胚膜的强度 降低。

41

玻璃与氧化物混合系特点:

玻璃系和氧化微系特征的组合; 为了降低烧成温度,同时保证较高的 结合力。

42

(2)薄膜法

采用真空空蒸镀、离子镀、溅射镀膜等真空镀 膜法; 金属膜与陶瓷基板的热膨胀系数尽量一致;

提高金属化层的附着力。

43

一般选用具有充分的反应性、结合力强的IVB族金属 Ti、Zr,及 VIB族金属Cr、Mo、W等; 上层金属: Cu、Au、Ag,电导率高,不易氧化,延展 性好,可以缓解热膨胀系数不匹配导致的热应力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

99%氧化铝:

氧化铝含量99%,较常用的96氧化铝陶瓷材料具有更优秀的耐磨性,常温及高温的绝缘性,抗热冲击性,耐化学侵蚀性等。99瓷热导率约28W/m·K,高于96瓷,可用作高性能散热基板。

ALN

ALN材料特性:

项目

材质

氮化铝

外观颜色

-

灰

密度

g /c.c.

3.3

热特性

热导率

W/mk

180-200

指标

体积密度

g/cm 3

≥2.85

氧化铍含量

%

≥99

气密性

通过

透液性

通过ቤተ መጻሕፍቲ ባይዱ

抗折强度

MPa

≥140

抗热震性

通过

线膨胀系数

20℃-500℃

×10 -4 /℃

7-8.5

导热系数

40℃

W/m·k

≥250

分电常数

1MHz20℃

6.5-7.5

10GHz20℃

6.5-7.5

介质损耗角正切值

1MHz20℃

×10 -4

≤4

10GHz20℃

×10 -4

≤8

体积电阻率

100℃

Ω.cm

≥10 13

300℃

Ω.cm

≥10 10

击身强度

DC

KV/mm

≥15

化学稳定性

1:9HCl

ug/cm 2

≤0.3

10% NaOH

ug/cm 2

≤0.2

热膨胀系数

×10-6/℃RT ~800℃

5.0

电性

介电崩溃电压

V/m

14*106

阻抗率

Ohm.cm

>1014

介电常数

1 MHz

8.7

介损角度

1 MHz (×10-4)

2.5

机械特性

硬度

Gpa

10.5

抗折强度

Mpa

450

杨氏系数

GPa

320

材料热特性·温度曲线:

氧化铍陶瓷性能

项目

测试条件

计量单位及符号