合成橡胶分类

合成橡胶分类

合成橡胶分类默认分类橡胶分为天然橡胶和合成橡胶。

天然橡胶主要来源于三叶橡胶树,当这种橡胶树的表皮被割开时,就会流出乳白色的汁液,称为胶乳,胶乳经凝聚、洗涤、成型、干燥即得天然橡胶。

合成橡胶是由人工合成方法而制得的,采用不同的原料(单体)可以合成出不同种类的橡胶。

合成橡胶的分类:一、丁苯橡胶SBR丁苯橡胶是丁二烯和苯乙烯经共聚合制得的橡胶。

英文缩写是SBR。

是产量最大的通用合成橡胶,有乳聚丁苯橡胶、溶聚丁苯橡胶。

世界丁苯橡胶生产能力中约87%使用乳液聚合法,通常所说的丁苯橡胶主要是指乳聚丁苯橡胶。

乳聚丁苯橡胶又包括高温乳液聚合的热丁苯与低温乳液聚合的冷丁苯。

前者于1942年工业化,目前仍有少量生产,主要用于水泥、粘合剂、口香糖、以及某些织物包覆与模塑制品及机械制品。

通常所说的丁苯橡胶主要是指低温乳液聚合法生产的丁苯橡胶,1947年工业化,它有较高的耐磨性和很高的抗张强度,良好的加工性能,以及其它综合性能,是目前产量最大、用途最广的合成橡胶品种。

溶聚丁苯橡胶(SSBR)是丁二烯与苯乙烯在烃类溶剂中,在丁基锂催化剂存在下聚合制得。

80年代后期生产的第二代溶聚丁苯橡胶滚动阻力优于乳聚丁苯橡胶和天然橡胶,抗湿滑性优于顺丁橡胶,耐磨性也好,可以满足轮胎高速、安全、节能、舒适的要求,用其制造轮胎比乳聚丁苯橡胶节油3%~5%。

丁苯生胶是浅黄褐色弹性固体,密度随苯乙烯含量的增加而变大,耐油性差,但介电性能较好;生胶抗拉强度只有20-35千克力/厘米2,加入炭黑补强后,抗拉强度可达250-280千克力/厘米2;其黏合性﹑弹性和形变发热量均不如天然橡胶,但耐磨性﹑耐自然老化性﹑耐水性﹑气密性等却优于天然橡胶,因此是一种综合性能较好的橡胶。

丁苯橡胶是橡胶工业的骨干产品,它是合成橡胶第一大品种,综合性能良好,价格低,在多数场合可代替天然橡胶使用,主要用于轮胎工业,汽车部件、胶管、胶带、胶鞋、电线电缆以及其它橡胶制品。

二、顺丁橡胶\\聚丁二烯橡胶(BR)丁二烯在聚合时由于条件不同可产生不同类型的聚合物。

简述橡胶的分类

简述橡胶的分类橡胶是一种常见的聚合物材料,具有较高的弹性和可塑性。

根据不同的制备方法和性质,橡胶可以分为天然橡胶和合成橡胶两大类。

一、天然橡胶天然橡胶是由橡胶树的乳液经过加工而得到的。

橡胶树是一种热带和亚热带常见的植物,其乳液中含有橡胶颗粒和水分。

通过将橡胶乳液凝固、干燥和加工,可以得到天然橡胶。

天然橡胶具有优异的弹性和耐磨性,广泛应用于轮胎、橡胶制品、胶鞋等领域。

二、合成橡胶合成橡胶是通过化学合成的方法制备的。

合成橡胶的原料主要是石油和天然气中的烯烃类物质,如丁二烯、乙烯等。

通过聚合反应,将烯烃类物质聚合成长链聚合物,就得到了合成橡胶。

合成橡胶具有可控性强、性能稳定等优点,广泛应用于汽车轮胎、工业制品、建筑材料等领域。

根据合成橡胶的聚合方法和结构,可以将其进一步分为以下几种分类。

1. 顺丁橡胶:顺丁橡胶是以丁二烯为主要单体聚合而成的。

顺丁橡胶具有较高的弹性和耐磨性,适用于制造汽车轮胎、胶带等产品。

2. 反丁橡胶:反丁橡胶是以异戊二烯为主要单体聚合而成的。

反丁橡胶具有较高的耐热性和耐寒性,适用于制造高温胶带、密封件等产品。

3. 丁苯橡胶:丁苯橡胶是以丁二烯和苯乙烯为主要单体聚合而成的。

丁苯橡胶具有优异的耐磨性和耐油性,广泛用于制造汽车轮胎、橡胶管等产品。

4. 丁腈橡胶:丁腈橡胶是以丁二烯和丙烯腈为主要单体聚合而成的。

丁腈橡胶具有耐油性、耐溶剂性和耐化学品性能优异,常用于制造油封、手套等产品。

5. 氯丁橡胶:氯丁橡胶是以丁二烯和氯乙烯为主要单体聚合而成的。

氯丁橡胶具有耐候性和耐腐蚀性能好,适用于制造耐候胶带、胶管等产品。

6. 丁基橡胶:丁基橡胶是以异戊烷为主要单体聚合而成的。

丁基橡胶具有耐热性和耐油性能优异,广泛应用于制造高温密封件、输送带等产品。

以上是合成橡胶的一些常见分类,不同的合成方法和单体组成使得各种橡胶具有不同的特性和应用领域。

随着技术的不断进步和需求的不断增加,橡胶材料的研发和应用也在不断发展,为各行各业提供了更多的选择和可能性。

合成橡胶简介

合成橡胶工业简介兰州寰球工程公司目 录1.橡胶概述 2.丁苯橡胶 3.丁腈橡胶 4.丁基橡胶 5 异戊橡胶 5. 6 顺丁橡胶 6. 7.乙丙橡胶兰州寰球工程公司橡胶的分类按来源分类天然橡胶合成橡胶天然橡胶树、 虫胶、 琥珀等由单体合成或 天然高聚物改 性获得兰州寰球工程公司天然橡胶天然 橡胶是从天然植物中采集出来的一种高弹性材料, 经采集、凝聚、洗涤、干燥等过程即得。

制造各种轮胎以及工业橡胶制品,如胶管、胶带和工 业用橡胶杂品;日常生活用品如胶鞋、雨衣以及医疗卫生 用品等 用品等。

兰州寰球工程公司合成橡胶合成橡胶与天然橡胶相比,具有高弹性,绝缘性、耐油和耐高温等性能,因 而广泛应用于工农业、国防、交通及日常生活中。

兰州寰球工程公司橡胶的分类橡胶 天然橡胶(NR) 合成橡胶(SR) 热塑性弹性体(TPE) 苯乙烯类 SBS、SIS、SEBS、SEPS 烯烃类(TPO、TPV)通用橡胶特种橡胶顺丁橡胶(BR)硅橡胶(SI或Q)丁苯橡胶(SBR)氟橡胶(FPM)双烯类(TPB、TPI)丁睛橡胶(NBR)聚氨酯橡胶(EU或AU)氯乙烯类(TPVC、TCPE)氯丁橡胶(CR)丙烯酸酯橡胶(ACM或AEM)乙丙橡胶(EPDM)氯醚橡胶(CO或ECO)丁基橡胶(IIR)异戊橡胶(IR)兰州寰球工程公司主要的合成橡胶 要的合成橡胶合成橡胶(SR):合成橡胶是由人工合成方法而制得的,各种轮胎及一般工 业橡胶制品。

业橡胶制品 顺丁橡胶是丁二烯的聚合物。

丁苯橡胶是丁二烯和苯乙烯的聚合物。

丁腈橡胶是丁二烯和丙烯晴的聚合物。

丁基橡胶是异丁烯和少量异戊二烯的聚合物。

异戊橡胶是异戊二烯的聚合物。

异戊橡胶是异戊二烯的聚合物 乙丙橡胶是乙烯和丙烯的聚合物。

氯丁橡胶是氯丁二烯的聚合物。

兰州寰球工程公司合成橡胶橡胶装置特点流程复杂(100PID张左右)、辅助原料多、工艺设备多( 500 1000台套) 投资大(3 15亿元) 500-1000台套)、投资大(3-15亿元) 2012年我国轮胎产量4.8亿条,目前国外正在布局中国轮胎基地。

合成橡胶分类

合成橡胶分类展开全文合成橡胶分类合成橡胶的分类方法很多,主要有以下几种。

1、按成品状态可分为液体橡胶(如端羟基聚丁二烯)、固体橡胶、乳胶和粉末橡胶等。

2、按橡胶制品形成过程可分为热塑性橡胶(如可反复加工成型的三嵌段热塑性丁苯橡胶)、硫化型橡胶(需经硫化才能制得成品,大多数合成橡胶属此类)。

3、按生胶充填的其他非橡胶成分可分为充油母胶、充炭黑母胶和充木质素母胶。

4、实际应用中又按使用特性分为通用型橡胶和特种橡胶两大类。

通用型橡胶指可以部分或全部代替天然橡胶使用的橡胶,如丁苯橡胶、异戊橡胶、顺丁橡胶等,主要用于制造各种轮胎及一般工业橡胶制品。

通用橡胶的需求量大,是合成橡胶的主要品种。

特种橡胶是指具有耐高温、耐油、耐臭氧、耐老化和高气密性等特点的橡胶,常用的有硅橡胶、各种氟橡胶、聚硫橡胶、氯醇橡胶、丁腈橡胶、聚丙烯酸酯橡胶、聚氨酯橡胶和丁基橡胶等,主要用于要求某种特性的特殊场合。

通用橡胶丁苯橡胶丁苯橡胶是由丁二烯和苯乙烯共聚制得的,是产量最大的通用合成橡胶,有乳聚丁苯橡胶、溶聚丁苯橡胶和热塑性橡胶(SBS)。

顺丁橡胶是丁二烯经溶液聚合制得的,顺丁橡胶具有特别优异的耐寒性、耐磨性和弹性,还具有较好的耐老化性能。

顺丁橡胶绝大部分用于生产轮胎,少部分用于制造耐寒制品、缓冲材料以及胶带、胶鞋等。

顺丁橡胶的缺点是抗撕裂性能交差,抗湿滑性能不好。

异戊橡胶异戊橡胶是聚异戊二烯橡胶的简称,采用溶液聚合法生产。

异戊橡胶与天然橡胶一样,具有良好的弹性和耐磨性,优良的耐热性和较好的化学稳定性。

异戊橡胶生胶(未加工前)强度显著低于天然橡胶,但质量均一性、加工性能等优于天然橡胶。

异戊橡胶可以代替天然橡胶制造载重轮胎和越野轮胎还可以用于生产各种橡胶制品。

异丙橡胶乙丙橡胶以乙烯和丙烯为主要原料合成,耐老化、电绝缘性能和耐臭氧性能突出。

乙丙橡胶可大量充油和填充碳黑,制品价格较低,乙丙橡胶化学稳定性好,耐磨性、弹性、耐油性和丁苯橡胶接近。

合成橡胶

化学性质

化学性质

合成橡胶是由不同单体在引发剂作用下,经聚合而成的品种多样的高分子化合物,单体有丁二烯、苯乙烯、 丙烯腈、异丁烯、氯丁二烯等多种。聚合工艺有乳液聚合、溶液聚合、悬浮聚合、本体聚合四种。

分类

按形成过程

按成品状态

按使用特性

按成品状态

可分为液体橡胶(如端羟基聚丁二烯)、固体橡胶、乳胶和粉末橡胶等。

合成橡胶

人工合成的高弹性聚合物

01 发展历史

03 特点 05 化学性质

目录

02 定义 04 物理性质 06 分类

目录

07 生产工艺

09 重要橡胶介绍

08 发展

基本信息

合成橡胶,又称为合成弹性体,是由人工合成的高弹性聚合物,是三大合成材料之一。其产量仅低于合成树 脂(或塑料)、合成纤维。分类方法多样,发展历史悠久,有着广阔的研究前景。

后处理

后处理是使聚合反应后的物料(胶乳或胶液),经脱除未反应单体、凝聚、脱水、干燥和包装等步骤,最后 制得成品橡胶的过程。乳液聚合的凝聚工艺主要采用加电解质或高分子凝聚剂,破坏乳液使胶粒析出。溶液聚合 的凝聚工艺以热水凝析为主。凝聚后析出的胶粒,含有大量的水,需脱水、干燥。

发展

1

工业发展史

2

诞生

生产工艺

聚合过程

单体生产

后处理

单体生产

合成橡胶的基本原料是单体,精制常用的方法有精馏、洗涤、干燥等。

聚合过程

聚合过程是单体在引发剂和催化剂作用下进行聚合反应生成聚合物的过程。有时用一个聚合设备,有时多个 串联使用。合成橡胶的聚合工艺主要应用乳液聚合法和溶液聚合法两种。时下,采用乳液聚合的有丁苯橡胶、异 戊橡胶、丁丙橡胶、丁基橡胶等。

三大合成材料合成树脂合成纤维合成橡胶分类

合成树脂(塑料)世界五大通用树脂:聚乙烯(PE)Polyethylene聚丙烯(PP)polypropylene聚氯乙烯(PVC)Polyvinylchloride聚苯乙烯(PS)PolystyreneABS树脂(丙烯晴--丁二烯--苯乙烯共聚物)AcrylonitrilebutadieneStyrenecopolymers 工程塑料:聚酰胺(PA)Polyamide聚碳酸酯(PC)Polycarbonate聚甲醛(POM)polyformaldehyde聚对苯二甲酸丁二醇酯(PBT)polybutyleneterephthalate聚对苯二甲酸乙二酯(PET)Polyethyleneterephthalate聚苯醚(PPE)Polyphenyleneether2,6-二取代基苯酚聚四氟乙烯(PTFE)Polytetrafluoroethene其他合成树脂酚醛树脂(PF)电木phenolicresin聚己内酰胺(尼龙6)Polycaproamide单体己内酰胺聚甲基丙烯酸甲酯(PMMA)Polymethylmethacrylate聚乙烯醇(PVA)polyvinylalcohol聚异丁烯(PIB)Polyisobutylene聚丙烯酸(?PAA)Polyacrylicacid合成橡胶合成橡胶是由不同单体在引发剂作用下,经聚合而成的品种多样的高分子化合物,单体有丁二烯、苯乙烯、丙烯腈、异丁烯、氯丁二烯等多种。

丁苯橡胶SBR Styrene-butadienerubber苯乙烯与丁二烯共聚而成的合成橡胶丁腈橡胶NBR nitrilebutadienerubber丁二烯和丙烯腈氯丁橡胶CRNeoprene由氯丁二烯(即2-氯-1,3-丁二烯)为主要原料进行α-聚合顺丁橡胶BR顺式-1,4-聚丁二烯橡胶cis-1,4-polybutadienerubber丁基橡胶ⅡR IsobutyleneIsopreneRubber异丁烯和少量异戊二烯共聚制得的橡胶乙丙橡胶EPR Ethylenepropylenerubber乙丙橡胶系以单烯烃乙烯、丙烯共聚成二元乙丙橡胶异戊橡胶顺式-1,4-聚异戊二烯橡胶cis-1,4polyisoprenerubber聚氨酯橡胶、UR polyurethanerubber聚酯(或聚醚)与二异氰胺脂类化合物聚合而成聚丙烯酸酯橡胶、ACM polyacrylicrubber丙烯酸酯为主单体氟橡胶、fluororubbe聚硫橡胶polysulfiderubberαω-二氯代烃(或α,ω-二氯代醚)和多硫化钠形成的橡胶硅橡胶、Siliconerubber合成纤维碳链合成纤维,如聚丙烯纤维(丙纶)、聚丙烯腈纤维(腈纶)、聚乙烯醇缩甲醛纤维(维尼纶)杂链合成纤维,如聚酰胺纤维(锦纶)、聚对苯二甲酸乙二酯(涤纶)丙纶聚丙烯纤维polypropylenefiber涤纶Polyester精邻苯二甲酸(PTA)或对苯二甲酸二甲酯(DMT)和乙二醇(EG)为原料经酯化或酯交换和缩聚反应而制得的成纤高聚物——聚对苯二甲酸乙二醇酯(PET)锦纶(PA)nylon尼龙polyamidefibre聚酰胺类纤维总称腈纶聚丙烯腈纤维:polyacrylonitrilefi ber氨纶Spandex多嵌段聚氨酯纤维学名聚氨酯纤维(Polyurethane),简写(PU)维尼纶Vinylon聚乙烯醇缩甲醛纤维polyvinylformal聚对苯二甲酸1,3丙二醇酯(PTT)纤维Polyethyleneterephthalate聚对苯二甲酸丁二醇酯(PBT)纤维polybutyleneterephthalate聚乳酸纤维PLA纤维。

合成橡胶手册

合成橡胶手册第一章:引言欢迎使用本合成橡胶手册。

合成橡胶是一种重要的合成材料,广泛应用于汽车、建筑、医疗等各个领域。

本手册旨在介绍合成橡胶的基本知识、生产工艺以及常见应用。

第二章:合成橡胶的分类与特性2.1合成橡胶的分类合成橡胶根据不同的合成方法和化学结构可以分为丁苯橡胶、丁腈橡胶、氯丁橡胶、氟橡胶、硅橡胶等多种类型。

本节将详细介绍各种合成橡胶的特性和应用领域。

2.2合成橡胶的特性合成橡胶具有耐热、耐油、耐酸碱等优点,同时也具有一定的弹性和可塑性。

本节将介绍合成橡胶的物理性质、化学性质以及热性能等特性。

第三章:合成橡胶的生产工艺3.1合成橡胶的原料与配方设计本节将介绍合成橡胶的主要原料,包括橡胶胶乳、助剂、填充剂等,并介绍如何进行配方设计,以获得理想的橡胶产品。

3.2合成橡胶的合成工艺合成橡胶的合成工艺主要包括聚合、固化和烘干等步骤。

本节将详细介绍这些步骤的操作方法、工艺参数以及注意事项。

3.3合成橡胶的成型工艺成型是合成橡胶生产中的一个关键环节,包括压延、挤出、注塑等工艺。

本节将介绍这些成型工艺的步骤、设备以及操作要点,以帮助读者获得高质量的橡胶制品。

第四章:合成橡胶的应用4.1汽车行业汽车行业是合成橡胶的主要应用领域之一,合成橡胶被广泛用于轮胎、密封件、悬挂系统等多个部位。

本节将介绍合成橡胶在汽车行业的具体应用和市场现状。

4.2建筑行业合成橡胶在建筑行业中有着广泛的应用,可以用于绝缘材料、防水材料、地板材料等方面。

本节将介绍合成橡胶在建筑行业中的应用案例和技术发展趋势。

4.3医疗行业合成橡胶在医疗行业中扮演着重要的角色,被应用于手套、输液管、医用胶带等多个方面。

本节将介绍合成橡胶在医疗行业中的应用情况和相关技术要求。

第五章:橡胶制品的使用与维护5.1橡胶制品的使用与储存本节将介绍橡胶制品的使用注意事项、安全操作规范以及储存要求,以确保橡胶制品的使用寿命和安全性。

5.2橡胶制品的维护与检修橡胶制品的维护和检修是保证其正常使用和延长使用寿命的重要措施。

橡胶的分类及介绍分解

橡胶的分类及介绍分解

橡胶,又称橡胶,是由自然界中的具有可延伸性的液体粘合物组成的

合成树脂,主要由橡胶聚合物,辅酶剂,填料,添加剂,助剂组成。

其具

有非常优异的耐磨性,耐高温,耐油,耐酸,耐碱,耐气候性,密封性,

拉伸性等极高特性。

橡胶分类:

一、根据自然与合成分类:

1.天然橡胶:也称为天然胶乳,是从木质针叶树实质中抽汁取得的,

性能稳定,耐酸碱,耐油,抗氧化,但价格较贵,使用广泛。

2.合成橡胶:合成橡胶是由石化材料经化学反应,加入化学改性剂,

调节耐油,抗氧化等性能而生产的,有两大类:硫丁橡胶和无硫橡胶。

二、根据硫化特性分类:

1.硫丁橡胶:也称为硫丁醇橡胶,是经常用于制造橡胶制品的硫化橡

胶型号,是由丙烯酸丁酯,硫丁醇,尿素勃兰及助剂等按一定比例混合经

加热硫化后而得到的。

它有优异的抗氧化性,耐磨性,耐油性,耐酸碱性,但其价格较贵,使用面积有限。

2.无硫橡胶:是由丙烯酸酯与其他热塑性高分子经加热熔融等物理方

法制成的,其分子结构不含硫键,抗拉伸,耐热,机械强度高,硬度高,

但易老化,价格较低,广泛应用。

合成橡胶的用途和分类-概述说明以及解释

合成橡胶的用途和分类-概述说明以及解释1.引言1.1 概述概述部分的内容可以是关于合成橡胶的定义和重要性的介绍。

以下是一种可能的写作方式:合成橡胶是指通过化学合成方法制造出来的具有橡胶特性的一种材料。

相比于天然橡胶,合成橡胶在生产过程中能够更好地控制其物理和化学特性,使其具有更广泛的应用领域。

合成橡胶在现代工业中发挥着重要的作用。

它不仅广泛应用于汽车工业,如轮胎和密封件等,还用于制造各种橡胶制品,如橡胶管、橡胶垫、橡胶手套等。

此外,合成橡胶还被广泛应用于建筑、医疗、航空航天、电子等领域。

合成橡胶的发展历史可以追溯到20世纪初。

在第一次世界大战期间,战争爆发导致天然橡胶供应不足,人们迫切需要一种替代品。

于是,科学家们开始研究并成功地合成了橡胶。

自那时以来,合成橡胶产业不断发展壮大,并推动了全球化学工业的发展。

合成橡胶的研发与应用促进了人类社会的进步。

通过合成橡胶的广泛使用,我们能够更好地满足人们对各类橡胶制品的需求,并提高生产效率和产品质量。

此外,合成橡胶还有助于资源的合理利用和可持续发展,减少对天然橡胶资源的依赖。

本文将对合成橡胶的用途和分类进行详细的介绍,以期进一步了解合成橡胶在各个领域的应用和未来发展前景。

1.2 文章结构文章结构部分的内容应该包括对整篇文章的章节和内容组织进行阐述。

下面是一种可能的编写方式:在本篇文章中,将对合成橡胶的用途和分类进行详细的探讨。

本文将按照以下章节进行展开。

在引言部分,首先概述了合成橡胶的重要性和应用广泛的背景,以引起读者的兴趣。

然后介绍了文章的结构,即包括了引言、正文和结论三个部分。

最后指明了本文的目的,即探究合成橡胶的用途和分类。

正文部分将分为三个小节。

首先,将回顾合成橡胶的概念和历史发展,探究其如何成为现代工业中不可或缺的材料之一。

其次,将介绍合成橡胶的主要用途,包括在轮胎、橡胶制品、医疗器械等领域的广泛应用。

最后,将探讨合成橡胶的分类和特点,包括根据化学结构和性质进行的分类,以及合成橡胶具有的优点和局限性。

橡胶的种类(优缺点)和硫化

橡胶的种类(优缺点)和硫化橡胶的分类:天然胶与合成胶两种。

1.天然胶(NR):天然胶的原材料来源于橡胶植物树。

其优点为:弹性好、强度高、绝缘性好、变形小、加工方便。

其缺点为:不耐油、耐温性能差、易老化,一般都是并用掺合使用。

一般生产汽车轮胎和一些减震耐磨的橡胶件。

2.合成胶:合成胶有:丁苯胶(SBR)、丁晴胶(NBR)、顺丁胶(BR)、乙丙胶(EPDM)、丁基胶(IIR)、氯丁胶(CR)、丙烯酸脂胶(ACM)、氢化丁晴(HNBR)、氯磺化聚乙烯(CSM)、氟胶(FKM)、硅橡胶(MVQ)等。

2.1.乙丙胶(EPDM),本厂代号为(E)优点:耐老化性能非常优异、耐天候、电绝缘性较好、冲击弹性较好、耐油。

缺点:硫化速度较慢、自粘性能、热撕裂性能差、加工性能不好。

用途:制造耐热运输带、蒸汽胶管,耐化学药品的密封件、减震垫和防水材料及汽车用皮碗、皮圈等。

2.2.丁晴胶(NBR)本厂代号(N)优点:耐油性能优良、还具有较好的耐热、耐老化、耐磨、耐腐蚀等性能。

缺点:耐寒性、耐酸性、电绝缘性等性能较差、且抗力撕裂强度较差。

用途:主要用于制造油封、轴封及垫圈(O型圈)等制品,还可用于制造耐油胶管、运输带、胶辊、真空胶管、减震制品和纺织配件。

2.3丁苯胶(SBR)本厂代号(S)优点:耐热性、耐老化性和耐磨性较好。

缺点:耐寒性、弹性、耐屈扰、龟裂性、耐撕裂性等性能较差、且加工性能较差可塑度变化小,压延压出变形大,自粘性差。

用途:主要用于充气轮胎,其次用于胶鞋、胶管、胶带、胶辊、胶布及模型制品,吸尘器密封圈等如吸口密封圈等。

2.4氯丁橡胶(CR),本厂代号(C)优点:耐屈扰性、耐热性、耐老化性、耐酸碱性等较好,且弹性好,有良好的气密性。

具有耐寒性和耐水性。

缺点:储存稳定性较差,易结晶,电绝缘性较差用途:主要生产家电、空调里的橡胶件2.5顺丁胶或聚丁二烯橡胶(BR)优点:弹性、耐低温性、耐磨性较好。

缺点:拉伸强度、撕裂强度较低,抗湿滑性不好,粘性差。

医用橡胶的分类和用途

医用橡胶的分类和用途医用橡胶是一种特殊的橡胶材料,常用于医疗领域,具有良好的生物相容性、耐化学腐蚀性和耐温性能。

根据不同的用途和特性,医用橡胶可以分为多种分类。

一、固体医用橡胶1. 丁苯橡胶(BR):丁苯橡胶是一种合成橡胶,具有较好的抗磨、耐油和抗氧化性能。

在医疗领域中,丁苯橡胶常用于制作医疗器械,如手套、输液管、止血带等。

它具有良好的弹性和拉伸性能,能够提供较好的手感和舒适度。

2. 丁腈橡胶(NBR):丁腈橡胶是一种合成橡胶,具有较好的油抗性、耐腐蚀性和耐磨性。

在医疗领域中,丁腈橡胶常用于制作手套、检查衣、鼻腔导管、气管插管等医疗器械。

它具有较好的化学稳定性,能够防止细菌滋生和交叉感染。

3. 丁二烯橡胶(BR):丁二烯橡胶是一种合成橡胶,具有良好的拉伸性和耐磨性。

在医疗领域中,丁二烯橡胶常用于制作医疗器械密封圈、医疗辅助材料等。

它具有较好的耐高温性能,能够在高温环境下保持稳定性。

4. 异戊二烯橡胶(IIR):异戊二烯橡胶是一种合成橡胶,具有良好的耐油性和耐温性能。

在医疗领域中,异戊二烯橡胶常用于制作医疗器械密封圈、输液管、输液瓶塞等。

它具有较好的物理和化学稳定性,能够在各种环境条件下保持稳定性。

二、液体医用橡胶1. 丙烯橡胶(ACM):丙烯橡胶是一种合成橡胶,具有较好的耐温性和耐化学腐蚀性。

在医疗领域中,丙烯橡胶常用于制作医疗器械密封圈、导管、阀门等。

它具有较好的弹性和耐磨性能,能够提供较好的密封效果。

2. 聚硅氧烷(PSiO2):聚硅氧烷是一种合成高分子材料,具有非常良好的生物相容性和耐温性能。

在医疗领域中,聚硅氧烷常用于制作医疗器械密封圈、人工心脏瓣膜、人工血管等。

它具有较好的生物相容性,能够避免对人体产生不良反应。

医用橡胶广泛应用于医疗领域,主要用于制作医疗器械、医疗耗材和医疗辅助材料等。

具体应用包括:1. 医用手套:医用手套是医疗领域最常见的应用之一。

医用手套使用丁苯橡胶或丁腈橡胶制成,能够有效地防止交叉感染,保护医护人员和患者的安全。

epdm分类

epdm分类EPDM是一种常用的合成橡胶材料,具有优异的耐热、耐寒、耐臭氧和耐化学品的特性。

EPDM材料由乙烯、丙烯和非共聚二烯单体共聚而成,其英文名为Ethylene Propylene Diene Monomer。

EPDM材料具有良好的绝缘性能、耐老化性能和耐候性能,因此被广泛应用于汽车、建筑、电子、电力等领域。

EPDM材料的分类主要有两种,一种是根据乙烯与丙烯单体的不同比例进行分类,另一种是根据共聚二烯的种类进行分类。

根据乙烯与丙烯单体的不同比例,EPDM材料可分为低乙烯含量(LE)EPDM和高乙烯含量(HE)EPDM。

低乙烯含量EPDM具有较高的硬度和较低的拉伸性能,常用于密封件、橡胶管和线缆等领域。

高乙烯含量EPDM具有较低的硬度和较高的拉伸性能,常用于挡泥板、车身密封条和悬挂系统等汽车领域。

根据共聚二烯的种类,EPDM材料可分为三元共聚二烯(EPDM)、四元共聚二烯(EPDM)和五元共聚二烯(EPDM)。

三元共聚二烯EPDM主要由乙烯、丙烯和非共聚二烯单体组成,具有良好的耐热性和耐臭氧性。

四元共聚二烯EPDM在三元共聚二烯EPDM的基础上,加入了一种新的共聚二烯单体,具有更好的耐热性和耐化学品性能。

五元共聚二烯EPDM在四元共聚二烯EPDM的基础上,再加入了一种新的共聚二烯单体,具有更高的拉伸性能和抗撕裂性能。

EPDM材料的应用非常广泛。

在汽车领域,EPDM材料常用于制造密封件、悬挂系统、挡泥板等零部件,以提高汽车的密封性、减震性和防护性能。

在建筑领域,EPDM材料常用于制造防水卷材、屋面防水膜和隔热材料,以保护建筑物不受水分和热量的侵害。

在电子领域,EPDM材料常用于制造电线电缆的绝缘层和护套,以提供良好的绝缘性能和保护性能。

在电力领域,EPDM材料常用于制造高压电缆的绝缘层和护套,以提供良好的耐电压性能和耐电弧性能。

总结起来,EPDM材料是一种具有优异性能的合成橡胶材料,其分类主要包括低乙烯含量EPDM和高乙烯含量EPDM,以及三元共聚二烯EPDM、四元共聚二烯EPDM和五元共聚二烯EPDM。

合成橡胶PPT课件

活化剂

还原剂 螯合剂

硫酸亚铁 雕白粉

EDTA

缓

冲

剂

磷酸钠

聚合温度

反应条件

聚合物合成工艺学多媒体课件

转 化 率,% 聚合时间,h

配方I 70 30 0.20 200 4.5 0.15 0.08 0.05 0.15

0.035 0.08

5 60 7-12

配方II 72 28 0.16 195 4.62 -

SBR

丁苯橡胶: 由1,3-丁二烯

与苯乙烯共聚而得 的高聚物,简称 SBR,是一种产量 和消耗量最大的通 用橡胶。

聚合物合成工艺学多媒体课件

概述

工业生产方法

第二节 丁苯橡胶 广泛应用

溶液聚合

乳液聚合

烷丁 基苯 锂橡 溶胶 液 聚

胶醇 烯 溶 液 聚 丁 苯 橡

1 4-

高丁 反苯 式橡 聚胶 ,

锡丁 偶苯 联橡 溶胶 液 聚

31

38

第三节 顺丁橡胶

顺丁橡胶溶液聚合的生产工艺

二、生产原理与工艺

生产中存在的问题-----挂胶现象(聚合中普遍性问题)

危害

挂胶发生在搅拌轴、釜壁上及管道内壁,严重影响聚 合,产生产事故,甚至停车。

产生 原因

1.原料纯度;2.催化剂种类和用量:Al/B↑,挂胶严重; 3.溶剂种类与用量;4.聚合温度:T↑,挂胶严重;5.聚合釜结 构、搅拌情况及釜壁光洁度。

国防、聚交合通物及合日成常工生艺活学中多。媒体课件

一、橡胶的类型

第一节 概述

聚合物合成工艺学多媒体课件

轮胎制品

一、橡胶的类型

第一节 概述

聚合物合成工艺学多媒体课件工业制品

二、橡胶的特性

合成橡胶的分类和代号

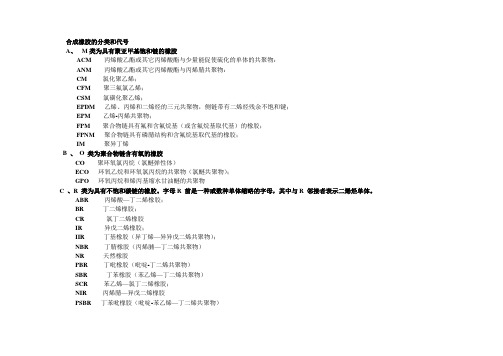

合成橡胶的分类和代号A、M类为具有聚亚甲基饱和链的橡胶ACM 丙烯酸乙酯或其它丙烯酸酯与少量能促使硫化的单体的共聚物:ANM 丙烯酸乙酯或其它丙烯酸酯与丙烯腈共聚物:CM 氯化聚乙烯;CFM 聚三氟氯乙烯;CSM 氯磺化聚乙烯;EPDM 乙烯、丙烯和二烯烃的三元共聚物,侧链带有二烯烃残余不饱和键;EPM 乙烯-丙烯共聚物;FPM 聚合物链具有氟和含氟烷基(或含氟烷基取代基)的橡胶;FPNM 聚合物链具有磷腈结构和含氟烷基取代基的橡胶;IM 聚异丁烯B 、O 类为聚合物链含有氧的橡胶CO 聚环氧氯丙烷(氯醚弹性体)ECO 环氧乙烷和环氧氯丙烷的共聚物(氯醚共聚物);GPO 环氧丙烷和烯丙基缩水甘油醚的共聚物C 、R 类为具有不饱和碳链的橡胶。

字母R 前是一种或数种单体缩略的字母,其中与R 邻接者表示二烯烃单体。

ABR 丙烯酸—丁二烯橡胶;BR 丁二烯橡胶;CR 氯丁二烯橡胶IR 异戊二烯橡胶;IIR 丁基橡胶(异丁烯—异异戊二烯共聚物);NBR 丁腈橡胶(丙烯脯—丁二烯共聚物)NR 天然橡胶PBR 丁吡橡胶(吡啶-丁二烯共聚物)SBR 丁苯橡胶(苯乙烯—丁二烯共聚物)SCR 苯乙烯—氯丁二烯橡胶;NIR 丙烯腈—异戊二烯橡胶PSBR 丁苯吡橡胶(吡啶-苯乙烯—丁二烯共聚物)当聚合物链含有羧基时,可在前方加字母XXSBR 羧基丁苯橡胶;XNBR 羧基丁腈橡胶聚合物链含有卤素时,可加表示卤素的字母BIIR溴化丁基橡胶CIIR 氯化丁基橡胶D 、Q 类为橡胶链含硅的橡胶。

字母Q 前为聚合链所带取代基缩略语的字母;MFRQ 聚合物链带有甲基和氟两种取代基的硅橡胶;MFVQ 聚合物链带有氟和甲基、乙基取代基的硅橡胶;MNVQ 聚合物链带有甲基、腈乙基和乙烯基取代基的硅橡胶;MPQ 聚合物链带有甲基和苯基取代基的硅橡胶;MPVQ 聚合物链带有甲基、苯基和乙烯基取代基的硅橡胶;MQ 聚合物链带有甲基取代基的硅橡胶(如二甲基硅橡胶);MVQ 聚合物链带有甲基和乙烯基取代基的硅橡胶;E 、T 类为聚合物链含硫的橡胶F 、U 类为聚合物链含碳、氧、氮的橡胶AFMU 四氟乙烯- -三氟亚硝基全氟丁酸的三元共聚物;AU 聚酯型聚氨酯橡胶EU 聚醚型聚氨酯橡胶。

合成橡胶的命名与分类

合成橡胶的命名与分类2008-09-17 13:11胶是制造飞机、军舰、汽车、拖拉机、收割机、水利排灌机械、医疗器械等所必需的材料。

根据来源不同,橡胶可以分为天然橡胶和合成橡胶。

合成橡胶是由人工合成的高弹性聚合物。

也称合成弹性体,是三大合成材料之一,其产量仅低于合成树脂(或塑料)、合成纤维。

合成橡胶中有少数品种的性能与天然橡胶相似,大多数与天然橡胶不同,但两者都是高弹性的高分子材料,一般均需经过硫化和加工之后,才具有实用性和使用价值。

合成橡胶在20世纪初开始生产,从40年代起得到了迅速的发展。

合成橡胶一般在性能上不如天然橡胶全面,但它具有高弹性、绝缘性、气密性、耐油、耐高温或低温等性能,因而广泛应用于工农业、国防、交通及日常生活中。

合成橡胶的命名许多国家都有各自的系统命名法。

目前,世界上较为通用的命名法是按国际标准化组织制定的,此法是取相应单体的英文名称或关键词的第一个大写字母,其后缀以“橡胶”英文名第一个字母R来命名。

例如丁苯橡胶是由苯乙烯与丁二烯共聚而成的合成橡胶,故称SBR;同理,丁腈橡胶称NBR;氯丁橡胶称CR等。

中国的命名方法:对于共聚物是在相应单体之后缀以共聚物橡胶如丁二烯-苯乙烯共聚物橡胶,简称丁苯橡胶;对于均聚物,则在相应单体之前冠以“聚”字,而在聚合物之后缀以“橡胶”,如顺式-1,4-聚异戊二烯橡胶(简称异戊橡胶),顺式-1,4-聚丁二烯橡胶(简称顺丁橡胶)等。

此外,尚有通俗取名法,即取该聚合物除碳氢以外的特有元素或基团来命名。

如由α,ω-二氯代烃(或α,ω-二氯代醚)和多硫化钠形成的橡胶俗称聚硫橡胶,而由异丁烯和少量异戊二烯共聚制得的橡胶常俗称丁基橡胶等。

合成橡胶的分类合成橡胶的分类方法很多。

1、按成品状态可分为液体橡胶(如端羟基聚丁二烯)、固体橡胶、乳胶和粉末橡胶等。

2、按橡胶制品形成过程可分为热塑性橡胶(如可反复加工成型的三嵌段热塑性丁苯橡胶)、硫化型橡胶(需经硫化才能制得成品,大多数合成橡胶属此类)。

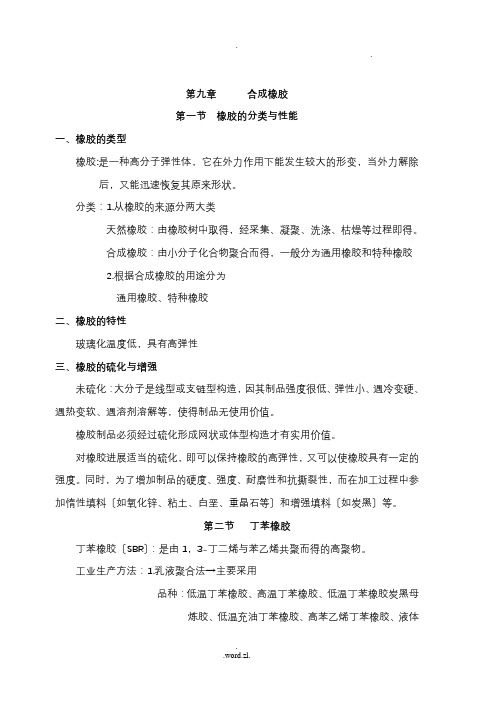

橡胶的分类与性能

第九章合成橡胶第一节橡胶的分类与性能一、橡胶的类型橡胶:是一种高分子弹性体,它在外力作用下能发生较大的形变,当外力解除后,又能迅速恢复其原来形状。

分类:1.从橡胶的来源分两大类天然橡胶:由橡胶树中取得,经采集、凝聚、洗涤、枯燥等过程即得。

合成橡胶:由小分子化合物聚合而得,一般分为通用橡胶和特种橡胶2.根据合成橡胶的用途分为通用橡胶、特种橡胶二、橡胶的特性玻璃化温度低,具有高弹性三、橡胶的硫化与增强未硫化:大分子是线型或支链型构造,因其制品强度很低、弹性小、遇冷变硬、遇热变软、遇溶剂溶解等,使得制品无使用价值。

橡胶制品必须经过硫化形成网状或体型构造才有实用价值。

对橡胶进展适当的硫化,即可以保持橡胶的高弹性,又可以使橡胶具有一定的强度。

同时,为了增加制品的硬度、强度、耐磨性和抗撕裂性,而在加工过程中参加惰性填料〔如氧化锌、粘土、白垩、重晶石等〕和增强填料〔如炭黑〕等。

第二节丁苯橡胶丁苯橡胶〔SBR〕:是由1,3-丁二烯与苯乙烯共聚而得的高聚物。

工业生产方法:1.乳液聚合法→主要采用品种:低温丁苯橡胶、高温丁苯橡胶、低温丁苯橡胶炭黑母炼胶、低温充油丁苯橡胶、高苯乙烯丁苯橡胶、液体丁苯橡胶等。

2.溶液聚合法品种:烷基锂引发、醇烯络合物引发、锡偶联、高反式等丁苯橡胶。

重点介绍:低温丁苯橡胶的生产工艺技术一、主要原料1.1,3-丁二烯构造式:CH2=CH-CH=CH2,最简单的共轭双烯烃物性:在常温、常压下为无色气体,有特殊气味,有麻醉性,特别刺激粘膜。

来源:由丁烷、丁烯脱氢,或碳四馏分别离而得。

2.苯乙烯构造式:CH2=CH物性:无色或微黄色易燃液体,有芳香气味和强折射性。

二、原理与工艺1.聚合原理在乳液中按自由基共聚合反响机理进展聚合反响。

2.低温乳液聚合生产丁苯橡胶工艺〔1〕典型配方〔2〕条件确定①分散介质:去离子水,以保证乳液的稳定和聚合产物的质量。

用量:单体量的60%~300%,水量多少对体系的稳定性和传热都有影响,水量少,乳液稳定性差,不利于传热;一般控制单体与水的比值为1∶1.05~1∶1.8〔物质量的比〕。

橡胶的分类其二

橡胶的分类和用途

一、橡胶{天然橡胶NR、合成橡胶}

1、天然橡胶:回弹性、绝缘性、隔水性及可塑性比较强。

物理特性:天然橡胶在常温下具有较高的弹性,稍带塑性,具有非常好的机械强度,滞后损失小,在多次变形时生热低,因此其耐屈挠性也很好,并且因为是非极性橡胶,所以电绝缘性能良好。

化学特性:容易老化。

耐介质特性:耐油性和耐溶剂性很差

2、合成橡胶:

按橡胶的外观形态:橡胶可分为固态橡胶(又称干胶)、乳状橡胶(简称乳胶)、液体橡胶和粉末橡胶四大类。

根据橡胶的性能和用途:除天然橡胶外,合成橡胶可分为通用合成橡胶、半通用合成橡胶、专用合成橡胶和特种合成橡胶。

根据橡胶的物理形态:橡胶可分为硬胶和软胶,生胶和混炼胶等。

按性能和用途分:通用橡胶和特种橡胶。

通用合成橡胶:丁苯橡胶SBR、聚丁二烯橡胶BR、集成橡胶SIBR、丁基橡胶IIR

半通用合成橡胶

专用合成橡胶

特种合成橡胶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

概述合成橡胶的分类

一、丁苯橡胶

丁苯橡胶是丁二烯和苯乙烯经共聚合制得的橡胶。

英文缩写是SBR。

是产量最大的通用合成橡胶,有乳聚丁苯橡胶、溶聚丁苯橡胶。

世界丁苯橡胶生产能力中约87%使用乳液聚合法,通常所说的丁苯橡胶主要是指乳聚丁苯橡胶。

乳聚丁苯橡胶又包括高温乳液聚合的热丁苯与低温乳液聚合的冷丁苯。

前者于1942年工业化,目前仍有少量生产,主要用于水泥、粘合剂、口香糖、以及某些织物包覆与模塑制品及机械制品。

通常所说的丁苯橡胶主要是指低温乳液聚合法生产的丁苯橡胶,1947年工业化,它有较高的耐磨性和很高的抗张强度,良好的加工性能,以及其它综合性能,是目前产量最大、用途最广的合成橡胶品种。

溶聚丁苯橡胶(SSBR)是丁二烯与苯乙烯在烃类溶剂中,在丁基锂催化剂存在下聚合制得。

80年代后期生产的第二代溶聚丁苯橡胶滚动阻力优于乳聚丁苯橡胶和天然橡胶,抗湿滑性优于顺丁橡胶,耐磨性也好,可以满足轮胎高速、安全、节能、舒适的要求,用其制造轮胎比乳聚丁苯橡胶节油3%~5%。

丁苯生胶是浅黄褐色弹性固体,密度随苯乙烯含量的增加而变大,耐油性差,但介电性能较好;生胶抗拉强度只有20-35千克力/厘米2,加入炭黑补强后,抗拉强度可达250-280千克力/厘米2;其黏合性﹑弹性和形变发热量均不如天然橡胶,但耐磨性﹑耐自然老化性﹑耐水性﹑气密性等却优于天然橡胶,因此是一种综合性能较好的橡胶。

丁苯橡胶是橡胶工业的骨干产品,它是合成橡胶第一大品种,综合性能良好,价格低,在多数场合可代替天然橡胶使用,主要用于轮胎工业,汽车部件、胶管、胶带、胶鞋、电线电缆以及其它橡胶制品。

二、顺丁橡胶\\聚丁二烯橡胶(BR)

丁二烯在聚合时由于条件不同可产生不同类型的聚合物。

高顺式聚丁二烯橡胶1960年在国外正式投入工业生产,我国于1967年工业生产。

这种橡胶习惯上称为顺丁橡胶。

它是一个大品种的合成橡胶,主要用于轮胎工业。

由于顺丁橡胶性能优越,成本较低,所以在橡胶生产中一直占有重要地位。

(1)聚丁二烯橡胶的分类聚丁二烯橡胶主要按制法分类:

溶聚---- 1.高顺式聚丁二烯橡胶(顺式96%-98%,镍、钴、稀土催化剂)

2.低顺式聚丁二烯橡胶(顺式35%-40%,锂催化剂)

3.超高顺式聚丁二烯橡胶(顺式98%以上)

4.低乙烯基聚丁二烯橡胶(乙烯基8%,顺式91%)

5.中乙烯基聚丁二烯橡胶(乙烯基35%-55%)

6.高乙烯基聚丁二烯橡胶(乙烯基70%以上)

7.低反式聚丁二烯橡胶(反式9%,顺式90%)

8.反式聚丁二烯橡胶(反式95%以上,室温为非橡胶态)

乳聚---- 乳聚聚丁二烯橡胶

本体聚合---- 丁钠橡胶(已淘汰)

(2)顺丁橡胶的结构顺丁橡胶含顺势1,4-结构为96%~98%,反式1,4-结构1%~2%,1,2-结构1%~2%。

顺丁橡胶是结晶性橡胶,但结晶能力不强,所以自补强能力较小。

另外,顺丁橡胶的结晶对应变得敏感性低,这也是使顺丁橡胶的自补强性比天然橡胶的低得多的原因之一。

(3)顺丁橡胶的性能由于顺丁橡胶的分子结构主要是顺式1,4-结构,分子排列规整,所以其弹性比天然橡胶还好。

顺丁橡胶的玻璃化温度Tg=-105℃,故它的低温物理性能很好,耐寒温度低于-55℃。

弹性是通用橡胶中最好的一种。

耐热性与天然橡胶相同,都为120℃,但耐热老化性能却优于天然橡胶。

拉伸强度比天然橡胶、丁苯橡胶都低,因此必须加入炭黑等补强剂。

撕裂强度也比天然橡胶低,抗湿滑性能不好,用于轮胎胎面、鞋底时,在湿路上易打滑。

顺丁橡胶的耐磨性优异,滞后损失小,生热低,这对制品在多次变形下的生热和永久变形的降低都十分有利。

顺丁橡胶在混炼前不需要塑炼。

混炼胶的压出性能良好,适于注压成型,但粘着性差。

顺丁橡胶对加工温度的变化较敏感,当开炼机辊温在60℃以上时,胶料易脱辊,给加工带来一定的困难。

一般需要与天然橡胶或丁苯橡胶并用,以改善工艺加工性能。

顺丁橡胶的冷流性较大,这对生胶的包装、贮存和半成品的存放都提出了较高的要求。

(4)顺丁橡胶的用途主要用于制造轮胎,还可用于制造耐磨制品(如胶鞋、胶辊)、耐寒制品和防震制品,可作为塑料的改性剂。

顺丁橡胶可与多种橡胶并用。

制造乘用汽车轮时,可与丁苯橡胶并用,并用量为35%~50%。

制造载重汽车轮胎胎面时,常与天然橡胶并用,并用量为25%~50%。

用于重型越野汽车轮胎胎面时,天然橡胶75份,顺丁橡胶25份较好。

用于胶布时,一般与丁苯橡胶并用,并用量为15%~30%。

用于制造轮胎胎侧时可与氯丁橡胶并用,以提高耐低温性能。

顺丁橡胶也可与氯磺化聚乙烯并用。

三、聚异戊二烯橡胶(IR)

聚异戊二烯橡胶简称异戊橡胶,其结构单元为异戊二烯。

与天然橡胶一样,1954年开始工业化生产。

从整体上看,异戊橡胶的加工配合、性能及应用于天然橡胶相当,适于做浅色制品。

但由于与天然橡胶存在结构及成分上的差别,所以性能上还存在一定的差异。

聚异戊二烯的微观结构中顺式含量低于天然橡胶,即分子规整性低于天然橡胶,所以异戊橡胶的结晶能力比天然橡胶差,分子量分布较窄,分布曲线为单峰。

不含有天然橡胶中那么多的蛋白质和丙酮抽出物等非橡胶烃成分。

异戊橡胶与天然橡胶相比,异戊橡胶质量及外观都较均匀,颜色较浅,塑炼快。

未硫化胶流动性好于天然橡胶,生胶有冷流倾向,格林强度较低,硫化速度较慢,所以在配合时硫磺用量应比天然橡胶少用10%~15%,促进即用量比天然橡胶增加10%~20%。

异戊橡胶压延、压出时的收缩率较低,粘合性不亚于天然橡胶。

与硫化的天然橡胶比,异戊橡胶硫化胶的硬度、定伸应力和拉伸强度比较低,扯断伸长率稍高,回弹性与天然橡胶相比,在高温下回弹性比天然橡胶稍高,生热性及压缩永久变形、拉伸永久变形都较天然橡胶的低。

异戊橡胶耐老化性能稍逊于天然橡胶。

四、乙丙橡胶

乙丙橡胶以乙烯和丙烯为主要原料合成,耐老化、电绝缘性能和耐臭氧性能突出。

乙丙橡胶可大量充油和填充碳黑,制品价格较低,乙丙橡胶化学稳定性好,耐磨性、弹性、耐油性和丁苯橡胶接近。

乙丙橡胶的用途十分广泛,可以作为轮胎胎侧、胶条和内胎以及汽车的零部件,还可以作电线、电缆包皮及高压、超高压绝缘材料。

还可制造胶鞋、卫生用品等浅色制品。

五、丁腈橡胶

丁腈橡胶是由丁二烯和丙烯腈经乳液聚合法制得的,丁腈橡胶主要采用低温乳液聚合法生产,耐油性极好,耐磨性较高,耐热性较好,粘接力强。

其缺点是耐低温性差、耐臭氧性差,电性能低劣,弹性稍低。

丁腈橡胶主要用于制造耐油橡胶制品。

六、丁基橡胶

丁基橡胶是由异丁烯和少量异戊二烯共聚而成的,主要采用淤浆法生产。

透气率低,气密性优异,耐热、耐臭氧、耐老化性能良好,其化学稳定性、电绝缘性也很好。

丁基橡胶的缺点是硫化速度慢,弹性、强度、粘着性较差。

丁基橡胶的主要用途是制造各种车辆内胎,用于制造电线和电缆包皮、耐热传送带、蒸汽胶管等。

七、氟橡胶

氟橡胶是含有氟原子的合成橡胶,具有优异的耐热性、耐氧化性、耐油性和耐药品性,它主要用于航空、化工、石油、汽车等工业部门,作为密封材料、耐介质材料以及绝缘材料。

八、硅橡胶

硅橡胶由硅、氧原子形成主链,侧链为含碳基团,用量最大的是侧链为乙烯基的硅橡胶。

既耐热,又耐寒,使用温度在-100~300℃之间,它具有优异的耐气候性和耐臭氧性以及良好的绝缘性。

缺点是强度低,抗撕裂性能差,耐磨性能也差。

硅橡胶主要用于航空工业、电气工业、食品工业及医疗工业等方面。

九、聚氨酯橡胶

聚氨酯橡胶是由聚酯(或聚醚)与二异睛酸酯类化合物聚合而成的。

耐磨性能好、其次是弹性好、硬度高、耐油、耐溶剂。

缺点是耐热老化性能差。

聚氨酯橡胶在汽车、制鞋、机械工业中的应用最多。