SO3(脱硫石膏)对水泥性能的影响实验方案

脱硫石膏对水泥性能的影响及其品质差异分析

脱硫石膏对水泥性能的影响及其品质差异分析本文分析并比较了水泥物理性能受到的不同产地脱硫石膏作缓凝剂的影响,并且对脱硫石膏的品质差异进行了探讨,分析了水泥性能受到脱硫石膏的品质的影响机制。

结果表明,脱硫石膏与天然石膏相比会在一定程度上提高水泥早期和后期的强度,但是也会在一定程度上延长水泥的凝结时间,对水泥干缩率、流动性、保水性、与外加剂相容性等性能的影响方面,不同产地的脱硫石膏都具有较大的差异。

标签:脱硫石膏;水泥性能;品质差异0 引言脱硫石膏品质与脱硫工艺中的氧化效率、脱硫效率和石灰石的品质等具有十分密切的关系,在化学成分和品质方面不同产地的脱硫石膏往往具有较大的差异。

现阶段在脱硫石膏用作水泥缓凝剂的领域中人们进行了较多的应用和研究,但是却很少关注脱硫石膏的品质及其对水泥与外加剂的相容性、水泥本身体积的稳定性等性能的影响。

基于此,本文分析并介绍了不同产地脱硫石膏的性能,以及水泥物理性能受到的脱硫石膏的影响。

1 试验设计1.1 试验所用材料在本次研究中选择不同矿相成分的两种水泥熟料作为研究对象,并且分别从重庆、内蒙两个地方选择脱硫石膏和天然石膏的样品。

在正式进行试验的时候,在水泥样品中天然石膏和脱硫石膏均具有5%的掺量。

1.2 试验方法①分析成分:首先,按照GB/T176 方法进行熟料成分分析,按照GB/T5483进行石膏成分分析。

其次,亚硫酸钙检测:对1g脱硫石膏样品进行准确的称取,随后在150mL 烧杯中放入进去,将5mL硫酸溶液、50mL去离子水、过量的碘溶液加入;选择硫代硫酸钠溶液对过量碘溶液进行回滴,随后将5mL的2%淀粉溶液加入进去,继续滴,直到溶液变成无色。

再次,检测石膏溶解速率:在200mL 锥形瓶专用放入0.3g石膏粉,随后将100mL溶液加入进去,将瓶口用橡皮塞盖紧,随后对其进行连续振荡。

过滤溶液,并且吸取50mL的滤液,对其进行加热,然后将100mL沸水加入其中。

采用不密滤纸对其进行过滤,并且用热水对其进行若干次洗涤。

熟料中SO_3含量对低热水泥性能的影响及机理研究

2008.No.50引言低热水泥具有低水化热﹑高后期强度﹑低干缩率﹑高抗硫酸盐侵蚀性﹑良好的耐磨性及耐久性,是未来发展强度与耐久性兼优的理想胶凝材料[1]。

它尤其适用于配制高强高性能混凝土﹑水工混凝土﹑大体积混凝土及高温条件下施工的混凝土等工程。

在生产上它具有能源及资源消耗低,对石灰石品位要求低,CO2﹑SO2及NOx等有害气体排放少等特点[2]。

因此低热水泥的推广应用符合水泥工业节能﹑环保﹑节约资源﹑高性能及可持续发展的方向。

本文着重研究了同一温度烧制的不同SO3含量的熟料制成的低热水泥的物理性能,并通过XRD、EDS﹑化学分析及岩相分析等方法揭示了熟料SO3含量对低热水泥性能的影响。

1原材料与试验方法1.1熟料的制备采用工业生产用的石灰石、黏土、铁粉及硬石膏按设定配料率值制备成细度为6%~8%的生料粉B、C、D、E,将其压制成Ф36mm×5mm试饼,放入硅钼炉中在1370℃下烧制40min,出炉吹风急冷,制备得熟料B、C、D、E,其化学成分、矿物组成见表1。

熟料中SO3含量对低热水泥性能的影响及机理研究李华1,吴笑梅2,樊粤明2(1.广州市建筑材料工业研究所有限公司,广东广州510663;2.华南理工大学特种功能材料及制备技术教育部重点实验室,广东广州510641)摘要:检测了同一温度下烧制的不同SO3含量的熟料制成的低热水泥的物理性能及水化速率,并采用岩相分析、XRD、EDS﹑化学分析方法研究了熟料中SO3含量对低热水泥熟料岩相结构﹑矿物组成、矿物晶型及矿物固溶组分的影响。

结果表明,随着熟料中SO3含量的增加,水泥凝结时间显著延长,水化速率提高,7d、28d强度和水化热增大;提高熟料中SO3含量有利于A、B矿的生长和发育;熟料中SO3含量越高,早强矿物C4A3S的峰强越高,高温型B矿特征峰变窄而峰强变高,结晶程度提高;熟料中的SO3大部分固溶在硅酸盐矿物中,尤其是B矿中,SO3的引入,使A、B矿的Ca/Si增大,铝铁固溶量增多,其固溶异离子的量越多,越有利于活化阿利特晶体,稳定及活化贝利特的高温晶型,从而提高水泥的水化活性,增大水泥的后期强度。

水泥三氧化硫化学性能试验记录

水泥三氧化硫化学性能试验记录试验记录如下:试验目的:对水泥三氧化硫进行化学性能试验,评估其对水泥材料的腐蚀性和稳定性。

试验方法:1.准备试样:从不同供应商的水泥中分别取出适量试样,并进行标记。

2.制备试验溶液:按照一定比例将SO3溶解于蒸馏水中,制备不同浓度的SO3溶液。

3.溶液浸泡试验:将制备好的试样分别放入不同浓度的SO3溶液中,进行静置浸泡。

浸泡时间可根据需要进行调整。

4.观察腐蚀情况:定期观察试样的腐蚀情况,记录下腐蚀的程度。

试验结果:1.观察到的腐蚀情况如下表所示:试样编号供应商SO3浓度腐蚀程度-------------------------------------------1A供应商5%轻微腐蚀2A供应商10%中度腐蚀3B供应商5%轻微腐蚀4B供应商10%严重腐蚀2.从观察的结果可以看出,不同供应商的水泥对于三氧化硫的腐蚀程度有着明显的差异。

A供应商的水泥在5%浓度的SO3溶液中只有轻微腐蚀,而B供应商的水泥在同样的浓度下已经出现了较严重的腐蚀。

3.在SO3浓度为10%的溶液中,A供应商的水泥仍然只有中度腐蚀,而B供应商的水泥已经出现了严重腐蚀的情况。

这表明A供应商的水泥在高浓度的SO3溶液中具有较好的稳定性。

4.对于同一供应商的水泥而言,随着SO3浓度的增加,腐蚀的程度也随之增加。

这表明SO3对水泥的腐蚀具有浓度依赖性。

5.需要指出的是,该试验只是初步评估水泥对于三氧化硫的腐蚀性和稳定性,实际应用中还需要考虑更多因素。

因此,仅凭这一试验结果不能对水泥的品质做出最终判断,仍需要通过更多的试验和实际应用来验证。

结论:根据本次试验的结果,A供应商的水泥在低浓度的SO3溶液中具有较好的稳定性和耐腐蚀性,而B供应商的水泥在相同条件下表现出较差的性能。

然而,在高浓度的SO3溶液中,两者的差距有所缩小。

综合考虑其他因素,还需进一步评估水泥的适用性和稳定性。

SO_3含量对水泥和混凝土流变性能的影响(1)

砂坍落度(包括初期和经时),与水泥 SO3 含量具有明显的相 关 性。 对于水泥的 净 浆 流 动度 和胶 砂 坍 落度( 包 括 初 期 和 经 时)存在一个最佳的 SO3 含量,这一最佳含量在图 1 中显示为 2.7% ~ 2.9%,在图 2 中显示为 2.9%。 2.1.2 2#减水剂的试验结果

2011年第07期

图 9、图 10 中的试验结果显示,混凝土的坍落度和扩展度, 无论初期或经时,与水泥 SO3 含量具有明显的相关性。对于混 凝土的坍落度和扩展度存在一个最佳的 SO3 含量,全部图 9、 图 10 中的试验结果表明这一最佳含量为 2.7%。

2# 混凝土配比的坍落度经时损失试验结果见图 11,扩展 度经时损失试验结果见图 12。

水泥中 SO3 含量是影响水泥和混凝土流变性能的重要因 素之一,将水泥中 SO3 含量根据水泥中的 C3A、细度和碱含量 调整到最佳水平,可以使水泥获得更好的流变性能,使混凝土 获得更大的初始坍落度和更小的坍落度损失 。 [1-3] 目前水泥厂 进行的水泥最佳石膏掺量试验,主要以水泥的 3d 和 28d 强度 作为评价指标,忽视了对包括流变性能在内的其它性能的作用。 事实上,水泥中的石膏含量和水泥与混凝土的多项性能相关 [1], 这些性能包括强度、凝结时间、流变性能、收缩与开裂敏感性 等。助磨剂的加入会对水泥与减水剂相容性产生影响 [4],助磨 剂吸附在熟料与石膏粉体的表面,阻碍了石膏微粉在熟料颗粒 表面的吸附,改变石膏的适宜掺量。本文重点讨论在助磨剂和 减水剂共存条件下,以水泥和混凝土流变性能作为评价指标确 定水泥的适宜 SO3 含量。尽管已经知道了影响水泥中适宜 SO3 含量的影响因素,但仍难以根据某些理论模型推断水泥中适宜 的 SO3 含量。在试验室进行的试验,由于无法控制水泥显著影 响流变性能的粒度分布,难以得到能够应用于实际生产的数据。

石膏对水泥早期强度影响的探讨

石膏对水泥早期强度影响的探讨含量不稳定,致使水泥早期强度偏低,且凝结我公司生产的水泥中由于SO3时间异常,促使我们进一步试验分析,查找原因。

我们在了解了硅酸盐水泥矿物水化机理的基础上,对公司所用缓凝剂进行了试验,以期探讨石膏对水泥早期强度的影响。

1石膏结晶水对凝结时间的影响目前我公司使用的有北方石膏、南方石膏以及当地的工业副产品氟化石膏,它们的化学成分见表1(略)。

其中北方石膏的结晶水含量最高,氟化石膏结晶水含量最低。

为了探讨结晶水对水泥凝结时间的影响,我们进行了试验。

我们利用上述三种石膏按一定的质量比配成不同结晶水含量的石膏5组进行水泥凝结时间和强度试验,结果见表2(略)。

基本相同的情况下,从表2可知,当石膏中结晶水含量大于10%时,在SO3水泥的凝结时间明显缩短且较稳定。

因此,天然二水石膏的缓凝效果好,但在实际生产中,还可用硬石膏或混合石膏作缓凝剂。

其中,利用资源丰富的硬石膏岩既可扩大石膏来源且其价格较低;且硬石膏不含结晶水,粉磨时不致因失去结晶水而使水泥中的附水量增加,因而可减少糊磨和库壁结块现象。

国外有关资料认为,硬石膏取代量不能超过石膏用量的70%,我国标准GB5483-1996虽然突破70%的界限,但当熟料中CA含量小于8%时,石膏中的3二水硫酸钙与无水硫酸钙的质量比≥0.10。

但从对实验数据的反复分析可知,在生产中或试验中还须保证石膏中的结晶水不低于8.0%,否则会造成水泥凝结时间异常波动,并明显地影响早期强度。

2石膏掺量对早强的影响为了了解石膏掺加量对水泥早期强度的影响,选用同品位的二水石膏,以不同掺加量进行试验,结果见表3。

从试验可知,春冬季石膏掺量以SO含量计,应控制在水泥总量的1.8%~32.2%,夏秋季控制在2.2%~2.6%较为适宜。

3石膏品位对水泥物性的影响含量不同的二水石膏进行试验的结果见表4。

对SO3含量较低的二水石膏,其样品标准稠度用水量加大,导致从表4可知,SO3出磨水泥早期强度下降。

脱硫石膏掺量对混凝土性能的影响报告

脱硫石膏掺量对混凝土性能的影响报告近年来,脱硫石膏被广泛应用于混凝土中,用于替代部分水泥,降低环境污染和减少成本。

本次实验旨在研究脱硫石膏掺量对混凝土性能的影响。

实验准备将试验用混凝土标准配合比计算出来,其中水泥用量为50kg/m³。

掺脱硫石膏的掺量分别为0%、10%、20%、30%、40%。

实验中使用好进平板振动器进行震动实验。

实验步骤1、按照标准配合比进行搅拌。

2、按照不同掺量比例将脱硫石膏加入混凝土中进行搅拌。

3、将搅拌好的混凝土样品灌入模具中,实验中模具尺寸设置为100mm×100mm×100mm。

4、放置于潮湿环境中养护,养护时间为28天。

5、对养护好的混凝土进行强度测试和压缩试验。

实验结果分析实验后,我们对混凝土的抗压强度进行了分析。

结果表明,随着脱硫石膏的掺量不断增加,混凝土的抗压强度逐渐降低。

0%掺量时的抗压强度为50.3MPa,而40%掺量时的抗压强度降至33.8MPa。

掺量为10%~20%时降低幅度相对较小,掺量超过30%时降低幅度较大。

这是因为脱硫石膏本身便是一种矿渣,用以替代水泥后,会使混凝土含水量增加,从而导致混凝土中孔隙的增多,抗压性能下降。

而掺量较少时,脱硫石膏更能完整地与其他材料进行反应,增强混凝土的强度。

但当掺量达到一定程度时,脱硫石膏已经占据了混凝土材料的比例较大,反应程度会减少,强度会下降。

结论掺脱硫石膏对混凝土抗压强度有一定的影响,当掺量较少时可以增加混凝土的强度,但超过一定比例时会导致混凝土强度下降。

因此,在工程实际中应合理掌握脱硫石膏的掺量,以保证混凝土具有良好的性能。

在本次实验中,我们选取了不同掺量比例的脱硫石膏,分别为0%、10%、20%、30%、40%。

掺入不同比例的脱硫石膏后,我们对混凝土进行了抗压强度测试,得到了以下数据:掺量比例 | 抗压强度(MPa)---------|--------------0% | 50.310% | 48.920% | 47.230% | 39.740% | 33.8从数据上看,随着脱硫石膏掺量的增加,混凝土的抗压强度逐渐降低。

磷石膏、脱硫石膏代替天然石膏作缓凝剂的实验报告

试样编号

熟料

煤渣

配料方案(%) 石灰石 粉煤灰 天然石膏 磷石膏 脱硫石膏

备注

缓凝剂实验

X10

63.2

22.0

/

10.0

4.8

/

/

缓凝剂实验

X11

66.0

22.0

/

8.0

/

4.0

/

缓凝剂实验

X12

66.0

22.0

/

10.5

/

1.5

/

缓凝剂实验

X13

63.2

22.0

10.0

/

4.8

/

/

缓凝剂实验

X14

学成分,用于水泥配料的水泥理化指标进行实验检验分析。

(二)、实验方案

一、分析石灰石、熟料、煤渣、粉煤灰、磷石膏、脱硫石膏化学成分。

原料名称 Loss

SiO2

AL2O3

Fe2O3

CaO

MgO

K2O

Na2O

SO3

熟料

0.20 20.85 5.18 3.13 68.51 0.11 0.22 0.09 1.37

0.25

X6

凝结时间实验 2011 年 1 月 2 日 1 月 3 日 2.03 1.26 44.40 0.55 0.006

0.30

X7

凝结时间实验 2011 年 1 月 2 日 1 月 3 日 2.22 5.88 53.69 0.41 0.005

0.25

2、实验样品(X10- X14、X4-X7)的物理检验数据如下:

X11

凝结时间实验 2010 年 11 月 2 日 11 月 3 日 2.39 2.16 44.01 0.37 0.006

脱硫石膏在水泥生产中应用

《脱硫石膏作水泥缓凝剂研究2010-01-31 06:19河南省鼎鑫轻质建材公司研究了利用脱硫石膏作水泥缓凝剂的水泥性能以及脱硫石膏的作用机理。

研究表明,脱硫石膏中含有一定量的碳酸钙,掺入脱硫石膏,水泥凝结时间正常,对水泥力学性能和安定性有积极作用,可以代替天然石膏用于水泥生产。

此外还研究了脱硫石膏的造粒以及使用脱硫石膏给生产企业带来的显著经济效益。

脱硫石膏是火力发电厂烟气脱硫时由SO2和CaCO3反应生成的一种工业副产石膏,主要成分为CaSO4·H2O,还有一些杂质,如未反应完全的碳酸钙,石灰石中所含有的其它杂质和少量钾、钠盐,一般含量不大于0.5%。

脱硫石膏产量大,不受天然石膏产地的限制,将其用于水泥生产已引起人们的广泛关注。

国外已有成功地应用脱硫石膏作水泥缓凝剂的经验,我国近年才有脱硫石膏产出,尚未对其作水泥缓凝剂进行过系统研究,本工作针对发电厂年产30万吨脱硫石膏综合利用问题进行了深入研究工业副产石膏作为一种废弃物会污染环境。

将废弃物资源化,使用脱硫石膏作水泥缓凝剂是非常有效的途径。

这将给排污单位和水泥厂创造好的经济、社会、环境效益。

材料与实验方法主要原材料有脱硫石膏、天然石膏、水泥熟料、矿渣、粉煤灰,化学成分如表1。

脱硫石膏为灰白色粉末状,0.045mm方孔筛筛余1.0%。

主要杂质为未反应完全的CaCO3和部分可溶盐。

从化学分析可知,脱硫石膏不含对水化性能有负影响的杂质,适宜作水泥缓凝剂。

天然石膏为灰白色块状。

粉煤灰为电厂干排灰,物理性能见表2。

矿渣为水淬高炉矿渣。

将水泥熟料、石膏及各种混合材按配比要求计量后在球磨机中混磨30min,水泥细度达到国家标准要求。

实测值,水泥0.08mm方孔筛筛余为7.0%~8.2%。

复合水泥细度2.8%~4.7%。

依据国家标准,对硅酸盐水泥、普通水泥、矿渣硅酸盐水泥、复合水泥的性能进行了全面测试。

结果与讨论脱硫石膏对硅酸盐水泥、普通水泥性能的影响脱硫石膏对硅酸盐水泥、普通水泥性能的影响如表3、表4所示,从试验结果可知,脱硫石膏的掺量大于2.0%时,水泥凝结时间能够满足标准要求,安定性合格,随着石膏掺量增大,凝结时间延长,但强度变化不明显。

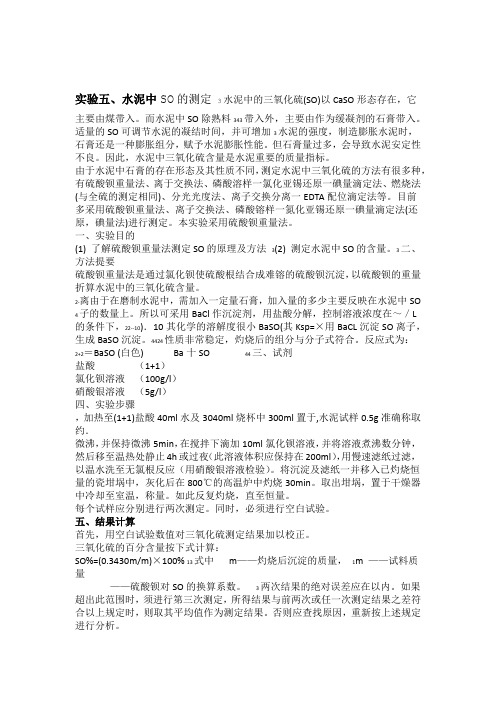

实验五水泥中SO3的测定

实验五、水泥中SO的测定3水泥中的三氧化硫(SO)以CaSO形态存在,它主要由煤带入。

而水泥中SO除熟料343带入外,主要由作为缓凝剂的石膏带入。

适量的SO可调节水泥的凝结时间,并可增加3水泥的强度,制造膨胀水泥时,石膏还是一种膨胀组分,赋予水泥膨胀性能。

但石膏量过多,会导致水泥安定性不良。

因此,水泥中三氧化硫含量是水泥重要的质量指标。

由于水泥中石膏的存在形态及其性质不同,测定水泥中三氧化硫的方法有很多种,有硫酸钡重量法、离于交换法、磷酸溶样一氯化亚锡还原一碘量滴定法、燃烧法(与全硫的测定相同)、分光光度法、离子交换分离一EDTA配位滴定法等。

目前多采用硫酸钡重量法、离子交换法、磷酸镕样一氮化亚锡还原一碘量滴定法(还原,碘量法)进行测定。

本实验采用硫酸钡重量法。

一、实验目的(1) 了解硫酸钡重量法测定SO的原理及方法3(2) 测定水泥中SO的含量。

3二、方法提要硫酸钡重量法是通过氯化钡使硫酸根结合成难镕的硫酸钡沉淀,以硫酸钡的重量折算水泥中的三氧化硫含量。

2-离由于在磨制水泥中,需加入一定量石膏,加入量的多少主要反映在水泥中SO 4子的数量上。

所以可采用BaCl作沉淀剂,用盐酸分解,控制溶液浓度在~/L的条件下,22--10).10其化学的溶解度很小BaSO(其Ksp=×用BaCL沉淀SO离子,生成BaSO沉淀。

4424性质非常稳定,灼烧后的组分与分子式符合。

反应式为:2+2=BaSO (白色) Ba十SO44三、试剂盐酸(1+1)氯化钡溶液(100g/l)硝酸银溶液(5g/l)四、实验步骤,加热至(1+1)盐酸40ml水及3040ml烧杯中300ml置于,水泥试样0.5g准确称取约.微沸,并保持微沸5min,在搅拌下滴加10ml氯化钡溶液,并将溶液煮沸数分钟,然后移至温热处静止4h或过夜(此溶液体积应保持在200ml),用慢速滤纸过滤,以温水洗至无氯根反应(用硝酸银溶液检验)。

将沉淀及滤纸一并移入已灼烧恒量的瓷坩埚中,灰化后在800℃的高温炉中灼烧30min。

脱硫石膏对水泥性能的影响

脱硫石膏对水泥性能的影响1 引言脱硫石膏是火力发电厂烟气脱硫时由SO2和CaCO3反应生成的一种工业副产石膏,主要成分为CaSO4·H2O,还有一些杂质,如未反应完全的碳酸钙,石灰石中所含有的其它杂质和少量钾、钠盐,一般含量不大于0.5%。

脱硫石膏产量大,不受天然石膏产地的限制,将其用于水泥生产已引起人们的广泛工业副产石膏作为一种废弃物会污染环境。

将废弃物资源化,使用脱硫石膏作水泥缓凝剂是非常有效的途径。

这将给排污单位和水泥厂创造好的经济、社会、环境效益。

2 材料与实验方法主要原材料有脱硫石膏、天然石膏、水泥熟料、矿渣、粉煤灰,化学成分如表1。

表1 原材料化学成分脱硫石膏为灰白色粉末状,0.045mm方孔筛筛余1.0%。

主要杂质为未反应完全的CaCO3和部分可溶盐。

从化学分析可知,脱硫石膏不含对水化性能有负影响的杂质,适宜作水泥缓凝剂天然石膏为灰白色块状。

粉煤灰为电厂干排灰,物理性能见表2。

表2 粉煤灰物理性能矿渣为水淬高炉矿渣。

将水泥熟料、石膏及各种混合材按配比要求计量后在球磨机中混磨30min,水泥细度达到国家标准要求。

实测值,水泥0.08mm方孔筛筛余为7.0%~8.2%。

复合水泥细度2.8%~4.7%。

依据国家标准,对硅酸盐水泥、普通水泥、矿渣硅酸盐水泥、复合水泥的性能进行了全面测试。

3 结果与讨论3.1 脱硫石膏对硅酸盐水泥、普通水泥性能的影响脱硫石膏对硅酸盐水泥、普通水泥性能的影响如表3、表4所示,从试验结果可知,脱硫石膏的掺量大于2.0%时,水泥凝结时间能够满足标准要求,安定性合格,随着石膏掺量增大,凝结时间延长,但强度变化不明显。

与相同掺量天然石膏的水泥相比,脱硫石膏作缓凝剂的水泥初凝时间有所提前,终凝时间相差不大,强度比后者高5%左右。

脱硫石膏掺量在2.5%~4%之间水泥性能较好。

掺量低于2%,水泥的缓凝效果达不到要求。

从上述结果可知,脱硫石膏可以和天然石膏一样用于硅酸盐水泥和普通水泥的生产。

脱硫石膏水分大对水泥性能的影响及改造措施

我 公 司2Y-水 泥 磨辊 压 机 联合 粉 磨 开流 磨 系统 ,设 生,保证了水泥强度 ,提高了水泥 稳定性 。

计产量 170t/h。2015年 2号水泥磨 使用脱 硫石膏生 产水泥

时,一直 采 取 脱硫 石 膏单 独入 磨方 式 ,这种 进料方 式 虽

然减 少了辊 压机 系统堵 料 的可能性 ,但 由于石 膏水分 较

有一定 难度 ,首先从进 料方式 着手 ,改 造脱硫 石膏进料通 下 料溜 槽角度 进 行了调 道 ,利用一 台废弃皮带秤 代替原石膏输送皮带 ,通过调整 整 ,由原来 的两 节 有夹

改造前

改造后

角度 ,直接将脱硫石膏输送 到辊压机 系统 (见图1)。

角的溜槽 改 为一节直 溜 图3 喂 料斗提 下 料溜 槽改 造 槽 (见 图3),增 加 了物

尘 器 (见图2),将 物料 蒸发 出来的水汽 在人 磨前 排 除 , 水泥 强度,保证 水泥稳 定性 的目的。嘲

20]8.8 CHINA CEMENT t 107

脱硫 石膏水分大 对水泥性 能的影 响及 改造措施

马 健

(天津金隅振 兴环保科技有 限公 司 ,天津 300400)

中图分类号 :ro172.4 文献标识码 :B 文章 编号:1671-8321(2o18)08—0107—02

1 存 在 问题

有效较 少了入磨 物料水分,避 免了水泥 提前水化现象 的发

图 1 脱 硫 石膏 进料 通道 改 造

用脱硫 石膏生产 时出磨水泥 强度变异 系数4.35%,降低 了

(2)加装收 尘器 。为解决 系统 内物 料水分 较大 的问 1.14% 。

题 ,在 混料 皮带尾 轮及辊 压机 大斗提 尾轮各加 装一 台收

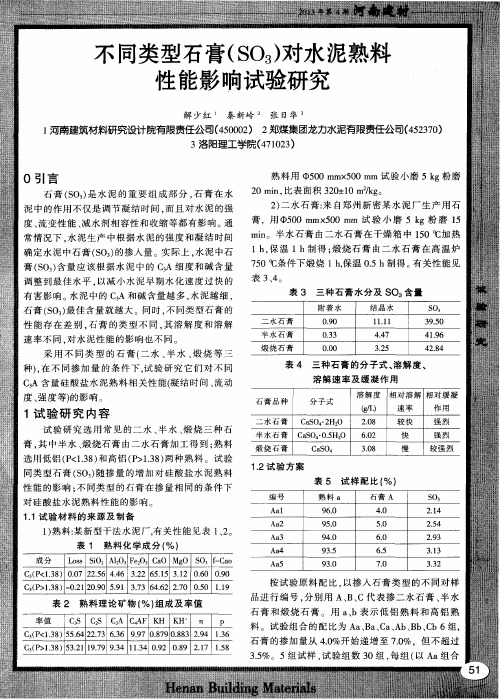

不同类型石膏(SO3)对水泥熟料性能影响试验研究

2试 验 结 果 与 分 析

2 . 1试 验 结 果

将 上述 表 5的配 合 比按 相 关 国家 标 准 进行 试

验。 试 验结 果见 表 6 。 表 6 试样 标准 稠度 用水量 、 凝 结时 间、 强 度测试 结果

试 样 标 准 稠 凝 结 时 间

编号 度需 水 ( h : m i n )

时 间 明显 高 于另 外两 种 。 其 主 要原 因是半 水石 膏 的

强度( MP a )

抗 折 抗 压

安 定

性

量( m L ) 初 凝 终 凝 3 d 2 8 d 3 d 2 8 d A a l 1 3 4 . 0 1 : 1 0 2 : 1 0 5 . 1 6 . 7 2 4 . 7 4 1 . 7 合 格 A a 2 1 3 5 . 5 1 : 0 0 2 : 2 5 5 . 2 7 . 6 2 6 . 7 4 1 . 3 合 格 A a 3 1 3 8 . 5 0 : 5 5 2 : 4 5 6 . 0 7 . 7 2 8 . 7 4 1 . 9 合 格 A a 4 1 3 6 . 5 1 : 0 0 2 : 4 0 5 . 5 7 . 8 2 8 . 9 4 0 . 8 合 格 A a 5 1 3 9 . 5 l : 0 5 2 : 5 0 5 - 3 7 . 5 2 6 . O 3 7 - 2 合 格 B a l 1 3 4 . 5 2 : 0 5 3 : 4 5 5 . 5 7 - 3 2 7 . 8 4 4 . 8 合 格 B a 2 1 3 9 . 5 2 : 4 0 3 : 4 0 5 - 4 8 . 0 2 5 . 4 4 1 . 3 合 格 B a 3 1 4 2 . 5 2 : 4 0 4 : 0 0 5 . 9 8 . 1 2 9 . 4 4 2 . 5 合 格

脱硫石膏对水泥性能的影响及其品质差异分析.

sulfite content and calcium sulfur ratio, could have better properties including setting time, dry shrinkage and water retention of cement and rheological property of mortar or at least close to that used natural gypsum. The degree of crystallization, crystal morphology and gypsum dissolution rate of desulphurization gypsum had tremendous influence on the setting time of cement and compatibility between cement and admixture. Key words:desulphurization gypsum; quality difference; cement retarder; cement properties First author's address:China Building Materials Academy, Beijing 100024, China

河南南阳

编号

脱硫石膏NY2XIT NYT APT

NXT NPT

BT CLT

天然石膏表2

脱硫石膏与天然石膏成分比较

%

2

试验方法

2.1

成分分析

1熟料成分分析按GB/T176方法进行,石膏成分

分析按GB/T5483进行。

2亚硫酸钙检测。准确称取1g脱硫石膏样品(精确至0.0001g)置于150mL烧杯中,加入过量的碘溶液(浓度0.05mol/L),50mL去离子水,5mL硫酸溶液

SO3含量对水泥、混凝土凝结时间的影响

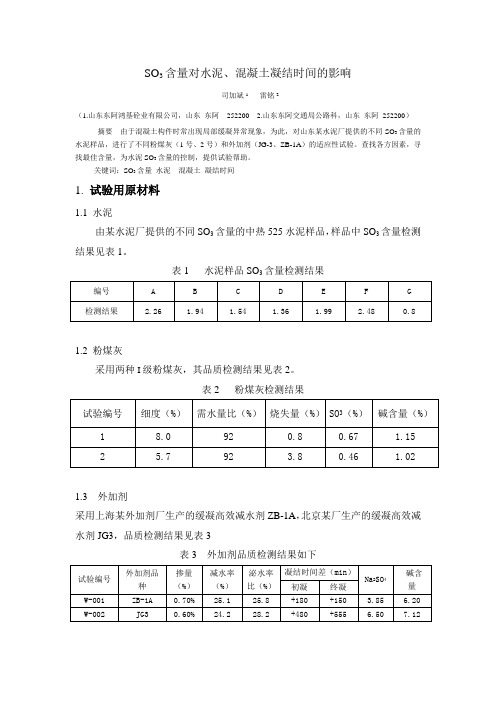

SO3含量对水泥、混凝土凝结时间的影响司加斌1雷铭2(1.山东东阿鸿基砼业有限公司,山东东阿252200 2.山东东阿交通局公路科,山东东阿252200)摘要由于混凝土构件时常出现局部缓凝异常现象,为此,对山东某水泥厂提供的不同SO3含量的水泥样品,进行了不同粉煤灰(1号、2号)和外加剂(JG-3、ZB-1A)的适应性试验。

查找各方因素,寻找最佳含量,为水泥SO3含量的控制,提供试验帮助。

关键词:SO3含量水泥混凝土凝结时间1. 试验用原材料1.1 水泥由某水泥厂提供的不同SO3含量的中热525水泥样品,样品中SO3含量检测结果见表1。

表1 水泥样品SO3含量检测结果1.2 粉煤灰采用两种I级粉煤灰,其品质检测结果见表2。

表2 粉煤灰检测结果1.3 外加剂采用上海某外加剂厂生产的缓凝高效减水剂ZB-1A,北京某厂生产的缓凝高效减水剂JG3,品质检测结果见表3表3 外加剂品质检测结果如下2 凝结时间试验2.1 水泥净浆试验采用不同SO3含量水泥、粉煤灰和外加剂的结合,检测水泥净浆在标准稠度下的凝结时间,试验结果见表4表4 水泥净浆凝结时间试验结果由表4可以看出(1)采用水泥F样SO3含量为2.48%,掺与不掺1号粉煤灰、分别掺JG3、ZB-1A 两种不同减水剂,初凝时间基本一致,但掺JG3或ZB-1A+1号粉煤灰终凝时间相对延长,而不掺粉煤灰时,JG3终凝比ZB-1A延长2:22。

(2)采用水泥A样SO3含量为2.26%,不掺粉煤灰时,JG3净浆凝结时间较ZB-1A长1:36。

(3)采用水泥B样SO3含量为1.94%,当掺JG3减水剂时,掺1号粉煤灰比不掺的净浆终凝时间延长,掺JG3减水剂凝结时间较ZB-1A凝结时间延长1:27. (4)采用水泥D样SO3含量为1%.36,掺JG3减水剂+2号粉煤灰,净浆终凝时间长达24个多小时,且表面有硬皮现象,掺JG3较ZB-1A净浆凝结时间相对延长,初凝延长4:06,终凝延长3:34。

实验五、水泥中SO3的测定

实验五、水泥中SO3的测定水泥中的三氧化硫(SO3)以CaSO4形态存在,它主要由煤带入。

而水泥中SO3除熟料带入外,主要由作为缓凝剂的石膏带入。

适量的SO3可调节水泥的凝结时间,并可增加水泥的强度,制造膨胀水泥时,石膏还是一种膨胀组分,赋予水泥膨胀性能。

但石膏量过多,会导致水泥安定性不良。

因此,水泥中三氧化硫含量是水泥重要的质量指标。

由于水泥中石膏的存在形态及其性质不同,测定水泥中三氧化硫的方法有很多种,有硫酸钡重量法、离于交换法、磷酸溶样一氯化亚锡还原一碘量滴定法、燃烧法(与全硫的测定相同)、分光光度法、离子交换分离一EDTA配位滴定法等。

目前多采用硫酸钡重量法、离子交换法、磷酸镕样一氮化亚锡还原一碘量滴定法(还原,碘量法)进行测定。

本实验采用硫酸钡重量法。

一、实验目的(1) 了解硫酸钡重量法测定SO3的原理及方法(2) 测定水泥中SO3的含量。

二、方法提要硫酸钡重量法是通过氯化钡使硫酸根结合成难镕的硫酸钡沉淀,以硫酸钡的重量折算水泥中的三氧化硫含量。

由于在磨制水泥中,需加入一定量石膏,加入量的多少主要反映在水泥中SO42-离子的数量上。

所以可采用BaCl2作沉淀剂,用盐酸分解,控制溶液浓度在0.2~0.4mol /L的条件下,用BaCL2沉淀SO42-离子,生成BaSO4沉淀。

BaSO4的溶解度很小(其Ksp=1.1×10-10).其化学性质非常稳定,灼烧后的组分与分子式符合。

反应式为:Ba2+十SO42=BaSO4 (白色)三、试剂盐酸(1+1)氯化钡溶液(100g/l)硝酸银溶液(5g/l)四、实验步骤准确称取约0.5g水泥试样,置于300ml烧杯中3040ml水及40ml盐酸(1+1),加热至微沸,并保持微沸5min,在搅拌下滴加10ml氯化钡溶液,并将溶液煮沸数分钟,然后移至温热处静止4h或过夜(此溶液体积应保持在200ml),用慢速滤纸过滤,以温水洗至无氯根反应(用硝酸银溶液检验)。

脱硫石膏晶须对水泥石性能的影响研究论文[推荐五篇]

![脱硫石膏晶须对水泥石性能的影响研究论文[推荐五篇]](https://img.taocdn.com/s3/m/931bed24f08583d049649b6648d7c1c708a10b30.png)

脱硫石膏晶须对水泥石性能的影响研究论文[推荐五篇]第一篇:脱硫石膏晶须对水泥石性能的影响研究论文脱硫石膏是燃煤电厂的副产物,我国2012年产量达6000万t,综合利用率约为86%。

脱硫石膏是石膏可再生资源,对其综合利用,有利于环境保护、节约能源和白然资源,符合我国可持续发展战略要求。

脱硫石膏主要用于水泥缓凝剂、纸面石膏板、石膏砌块、粉刷石膏和高强石膏等产品,其附水量大、返霜、开裂、耐水差以及低附加值等缺陷制约了脱硫石膏的运用。

杨慧先指出掺锻烧石膏水泥的水化产物无明显差别。

杨淑珍等研究表明锻烧硬石膏能促进水泥水化和致密水泥石的结构。

侯贵华等锻烧石膏由于溶解度低,水化生成较少的AFt,从而延缓AFt对水泥水化,加速整个熟料矿物的水化。

目前关于掺石膏晶须水泥性能的研究鲜有报道,本文充分利用石膏晶须在稳定剂处理后,不易水化,难以提供较多的参与生成AFt,从而延缓AFt对水泥水化,促进熟料水化,致密水泥石的结构。

通过研究水泥石的力学性能、水化热、孔隙率、断面形貌和水化产物等,分析增韧补强水泥石的机制,以期拓宽高附加值脱硫石膏晶须在建筑领域的应用。

1.原材料与实验方法1.1原材料脱硫石膏晶须由江苏省新材料科技有限公司提供,水热法制取,浅黄色粉末状,堆积密度180 g/L,主要成分是CaS040.5H20,晶体呈纤维状,不溶于水;42.5级普通硅酸盐水泥(江苏南京)。

2结果与讨论2.1脱硫石膏晶须在不同溶液的水化产物脱硫石膏晶须(CaS040.5H20)在水中可水化为二水硫酸钙,但经过稳定剂YS处理后,能稳定存在水溶液中,将改性后的脱硫石膏晶须浸在水溶液、pH=13的氢氧化钠和饱和氢氧化钙溶液中。

改性后的脱硫石膏晶须能稳定存在水溶性中,而在碱性溶液中,在氢氧化钙溶液中石膏晶须1 d就开始水化,部分水化为二水硫酸钙。

这可能是稳定剂与石膏晶须反应生成沉淀,覆盖在石膏晶须的表面,通过白身的憎水基团和生成的沉淀阻止水化反应,在碱性溶液中,该沉淀与OH反应生成氢氧化钙,后期大部分石膏晶须水化为二水硫酸钙。

三氧化硫的试验

一、实验目的:脱硫石膏使用过程中,三氧化硫含量对水泥强度,凝结时间,与矿粉后期活性的研究。 二、实验采用化验室小磨500*500mm小磨,采用P.O42.5水泥配合比(粉煤灰7%,石灰石6%,矿渣2%),比表要求控制350±10,细度在1.8-2.2%,按 给定比例加入脱硫石膏,SO3以分析组实际检验数据为准。 三、将每组实验制得样品分别掺入11.5%等量铁兵矿粉,分析比较不同掺量SO3对加矿粉的后期活性的影响。 。

序号 实验1 实验2 实验3 实验4 实验5

设计SO3 1.8 2.0 2.2 2.4 2.6

实际SO3

粉磨时间 28 28 28 28 28

细度 1.9 1.9 1.9 2.0 2.0

比表 347 348 3验1 实验2 实验3 实验4 实验5 凝结时间 流动度 1天抗折抗 3天抗折抗 7天抗折抗 28天抗折 压 压 压 抗压 凝结时间 流动度

掺11.5%矿粉52g水泥398g 1天抗折抗 3天抗折抗 7天抗折抗 28天抗折 压 压 压 抗压

脱硫石膏作水泥缓凝剂对水泥性能的影响

349

24.20 218 273 5.8 9.0 27.6 58.7

间延 长了1~1 .5小时 。从表3可 以看出, 随着脱硫石 膏掺量增 加,水 泥的凝 结时间逐渐延长 1小时左右,当 掺量达到5.0%,水 泥的强度达 到最佳。

4 结论

使用成球 脱硫石膏 作为普通 硅酸盐的 缓凝剂时 ,其水泥 性能凝 结时间虽有 所延长,但是适量掺加有利 于水泥早期强度的提高。

响因素;同时与天然石膏经济 指标的比较(见表2)。

表2 试验方案

编号

石膏配比/% 熟料配比/%

脱硫石膏 天然石膏

比表面积 /(m2/kg)

L1

97.0

3.0

/

350±15

L2

96.5

3.5

/

350±15

L3

96.0

4.0

/

350±15

L4

95.5

4.5

/

350±15

L5

95.0

5.0

/

350±15

L6

34.98

13.45

天然石膏

21.80

7.20

2.18

0.72

28.60

2.58

35.98

12.48

熟料

0.37

22.07

5.52

3.18

65.87

1.36

0.35

1.65

Comp rehe ns ive utilization 综合利用 / 技术 143

2 试验方案

本次试 验宗旨在 探讨脱硫 石膏对水 泥凝结时 间、水泥 强度的影

脱硫石膏 作为工业 副产品, 通过预处 理和造粒 技术,使 其品质 更加 稳定。 作为水 泥缓凝 剂使用 ,其性 能虽不 如天然石 膏,但 是对 于天 然石膏 缺乏的 地区, 合理使 用脱硫 石膏不 仅能降低 生产成 本, 而且能综合 利用工业废渣,推进资源综 合利用工作的开展。

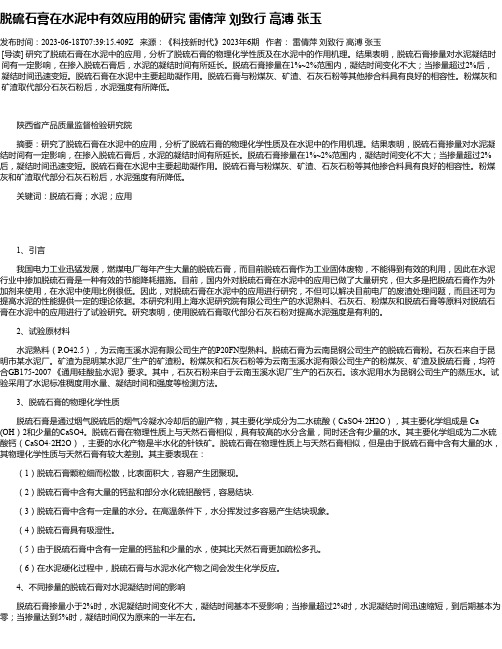

脱硫石膏在水泥中有效应用的研究雷倩萍刘致行高溥张玉

脱硫石膏在水泥中有效应用的研究雷倩萍刘致行高溥张玉发布时间:2023-06-18T07:39:15.409Z 来源:《科技新时代》2023年6期作者:雷倩萍刘致行高溥张玉[导读] 研究了脱硫石膏在水泥中的应用,分析了脱硫石膏的物理化学性质及在水泥中的作用机理。

结果表明,脱硫石膏掺量对水泥凝结时间有一定影响,在掺入脱硫石膏后,水泥的凝结时间有所延长。

脱硫石膏掺量在1%~2%范围内,凝结时间变化不大;当掺量超过2%后,凝结时间迅速变短。

脱硫石膏在水泥中主要起助凝作用。

脱硫石膏与粉煤灰、矿渣、石灰石粉等其他掺合料具有良好的相容性。

粉煤灰和矿渣取代部分石灰石粉后,水泥强度有所降低。

陕西省产品质量监督检验研究院摘要:研究了脱硫石膏在水泥中的应用,分析了脱硫石膏的物理化学性质及在水泥中的作用机理。

结果表明,脱硫石膏掺量对水泥凝结时间有一定影响,在掺入脱硫石膏后,水泥的凝结时间有所延长。

脱硫石膏掺量在1%~2%范围内,凝结时间变化不大;当掺量超过2%后,凝结时间迅速变短。

脱硫石膏在水泥中主要起助凝作用。

脱硫石膏与粉煤灰、矿渣、石灰石粉等其他掺合料具有良好的相容性。

粉煤灰和矿渣取代部分石灰石粉后,水泥强度有所降低。

关键词:脱硫石膏;水泥;应用1、引言我国电力工业迅猛发展,燃煤电厂每年产生大量的脱硫石膏,而目前脱硫石膏作为工业固体废物,不能得到有效的利用,因此在水泥行业中掺加脱硫石膏是一种有效的节能降耗措施。

目前,国内外对脱硫石膏在水泥中的应用已做了大量研究,但大多是把脱硫石膏作为外加剂来使用,在水泥中使用比例很低。

因此,对脱硫石膏在水泥中的应用进行研究,不但可以解决目前电厂的废渣处理问题,而且还可为提高水泥的性能提供一定的理论依据。

本研究利用上海水泥研究院有限公司生产的水泥熟料、石灰石、粉煤灰和脱硫石膏等原料对脱硫石膏在水泥中的应用进行了试验研究。

研究表明,使用脱硫石膏取代部分石灰石粉对提高水泥强度是有利的。

2、试验原材料水泥熟料(P.O42.5),为云南玉溪水泥有限公司生产的P20FN型熟料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

熟料

脱硫石膏

粉煤灰

粗渣

石灰石

0.87

41.93

0.81

0.46

——

3.确定粉磨物料SO3控制值,以脱硫石膏为变量,进行一组梯度实验:

配比

SO3控制值

熟料(%)

脱硫石膏(%)

粉煤灰(%)

粗渣(%)

石灰石(%)

2.0

63

4

24

6

3

2.5

63

5

23

6

3

3.0

SO3(脱硫石膏)对水泥性能的影响实验方案

在水泥生产过程中,水泥中的适量的SO3可起到调节凝结时间、激发水泥强度的作用。但是,当SO3含量发生变化时,又会给水泥生产的质量控制带来一些影响,为进一步了解脱硫石膏中的SO3对水泥性能的影响,现拟定一组小磨实验方案。

1.材料

熟料、脱硫石膏、粉煤灰、粗渣、石灰石。

63

6

22

6

3

3.5

63

7

21

6

3

4.0

63

8

20

6

3

4.对比项目

项目

SO3控制值

凝结时间(min)

安定性(mm)

颜色

强度(Mpa)

初凝

终凝

3d抗折

3d抗压

28d抗折

28d抗压

2.0

2.5

3.03Βιβλιοθήκη 54.0备注:为更好滴了解体积安定性的变化,做安定性试验时,用雷氏夹法。