立体传质塔板技术在反应精馏应用

精馏塔的结构、工作原理及分类汇总(附图)

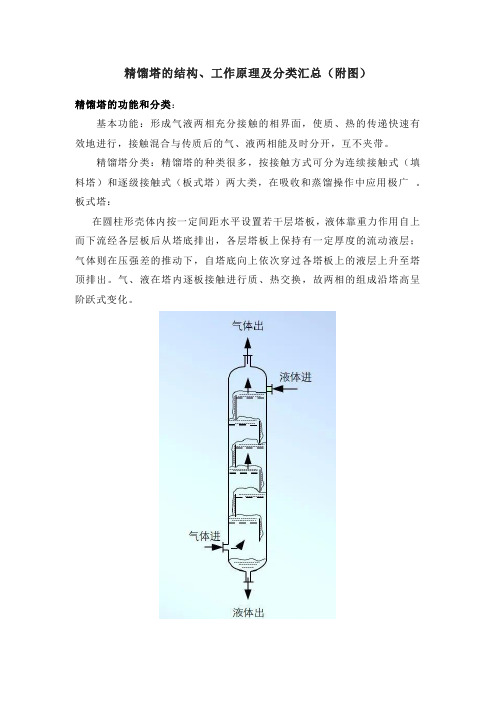

精馏塔的结构、工作原理及分类汇总(附图)精馏塔的功能和分类:基本功能:形成气液两相充分接触的相界面,使质、热的传递快速有效地进行,接触混合与传质后的气、液两相能及时分开,互不夹带。

精馏塔分类:精馏塔的种类很多,按接触方式可分为连续接触式(填料塔)和逐级接触式(板式塔)两大类,在吸收和蒸馏操作中应用极广。

板式塔:在圆柱形壳体内按一定间距水平设置若干层塔板,液体靠重力作用自上而下流经各层板后从塔底排出,各层塔板上保持有一定厚度的流动液层;气体则在压强差的推动下,自塔底向上依次穿过各塔板上的液层上升至塔顶排出。

气、液在塔内逐板接触进行质、热交换,故两相的组成沿塔高呈阶跃式变化。

2、板式塔板式塔通常是由一个圆柱型的壳体及沿塔高按一定的间距水平设置的若干层塔板(或塔盘)所组成。

在塔内沿塔高装有若干层塔板,液体靠重力的作用由顶部逐板流向塔底,并在各块板面上形成流动的液层;气体则靠压强差推动,有塔底向上依次穿过各塔板上的液层而流向塔顶。

气液两相在塔内进行逐级接触,两相组成沿塔高呈梯级式变化。

板式塔的塔板塔板是板式塔的主要构件,决定塔的性能。

在几种主要类型错流塔板中,应用最早的是泡罩板,目前使用最广泛的筛板塔和浮阀塔板。

同时,各种新型高效塔板不断问世。

按照结构分,板式塔塔板可以分为泡罩塔、筛板塔、浮阀塔和舌形塔等。

按照流体的路径分,可以分为单溢流型和双溢流型。

3.按照两相流动的方式不同,可以分为错流式和逆流式两种。

(1)溢流塔板溢流塔板(错流式塔板):塔板间有专供液体溢流的降液管(溢流管),横向流过塔板的流体与由下而上穿过塔板的气体呈错流或并流流动。

板上液体的流径与液层的高度可通过适当安排降液管的位置及堰的高度给予控制,从而可获得较高的板效率,但降液管将占去塔板的传质有效面积,影响塔的生产能力。

溢流式塔板应用很广,按塔板的具体结构形式可分为:泡罩塔板、筛孔塔板、浮阀塔板、网孔塔板、舌形塔板等。

(2)逆流塔板逆流塔板(穿流式塔板):塔板间没有降液管,气、液两相同时由塔板上的孔道或缝隙逆向穿流而过,板上液层高度靠气体速度维持。

梯矩形立体连续传质塔板在氯丁二烯精馏塔中的应用

梯矩形立体连续传质塔板在氯丁二烯精馏塔中的应用丁少峰;陆丁丁;张红卫;杜佩衡【摘要】氯丁橡胶生产中氯丁二烯(CP)单体的纯度直接影响产品质量,且氯丁二烯在精馏过程中易自聚而堵塞塔盘,采用梯矩形立体连续传质塔板(LLC-Tray)对旧塔(穿流筛板塔)进行改造后性能优异,高沸物含量由1 000ppm降至200ppm以下,全塔压降约降低5kPa,处理量增加30%以上,且无自聚堵塞塔盘的现象.本文对LLC-Tray的结构、操作原理及在氯丁二烯精馏塔中应用进行了详细介绍,该技术在氯丁橡胶行业应用前景广阔.【期刊名称】《石油和化工设备》【年(卷),期】2010(013)001【总页数】3页(P9-10,23)【关键词】梯矩形立体连续传质塔板;氯丁二烯;精馏塔;应用【作者】丁少峰;陆丁丁;张红卫;杜佩衡【作者单位】天津衡创工大现代塔器技术有限公司,天津,300384;天津衡创工大现代塔器技术有限公司,天津,300384;天津衡创工大现代塔器技术有限公司,天津,300384;天津衡创工大现代塔器技术有限公司,天津,300384;河北工业大学,天津,300130【正文语种】中文氯丁橡胶生产中氯丁二烯(CP)单体纯度直接影响产品质量,因此国外氯丁橡胶生产商对CP的质量标准控制严格,如法国ditugil工厂规定指标(质量分数)是:2-氯丁二烯-1,3≥98.5%,1-氯丁二烯-1,3≤1.0%,醛类≤0.2%,3,4-二氯丁烯-1(高沸物)≤0.01%,二聚体≤0.01%,过氧化物≤10-6,无低沸物乙烯基乙炔(MVA),无聚合物和酮类。

为使我国氯丁二烯的产品质量达到国际先进标准,氯丁二烯的精馏塔曾历经拉西环,筛板塔等类型,但是单体中杂质含量仍较高,实际生产中低沸物乙烯基乙炔(MVA)和高沸物二氯丁烯(DCB)的含量高达1000~2000ppm,严重影响合成氯丁橡胶的质量。

由于CP属热敏性物料,需采用减压精馏降低沸点,且具有很强的自聚能力,易造成CP精馏塔严重堵塞,因此氯丁二烯的精馏工艺对于高效、防堵抗塞的新型塔盘技术有着迫切的需求。

精馏塔的结构及应用

1.1

小

斜孔塔板 1.5~1.8

1.1

中

高 复杂

1.0

低 简单 0.4~0.5

中 一般 0.7~0.8

低 简单 0.5~0.6

低 简单 0.5~0.6

第三章 精馏操作技术

化工单元操作技术

精馏基础知识

一、蒸馏及精馏

1.蒸馏及分离依据

蒸馏是分离液体均相混合物的单元操作,通过加 热造成汽液两相体系,利用液体混合物中各组分 挥发性不同而达到分离的目的。

逆流塔板:塔板间无降液管,气、液பைடு நூலகம்时 由板上孔道逆向穿流而过。

本章只介绍错流塔板。

第三章 精馏操作技术

化工单元操作技术

二、板式塔的结构类型 及性能评价

(一)板式塔的结构

板式塔是由圆柱形壳体、 塔板、气体和液体进、 出口等部件组成的。塔 板是板式塔的核心构件 。

第三章 精馏操作技术

1-塔体;2-塔板;3-溢流堰;

化工单元操作技术

五、回流比的影响与选择

回流比是一个非常重要的参数,对精馏操作影响很大,影响 精馏的投资费用和操作费用 。

对一定的料液和分离要求,R增大,精、提馏段操作线向对角 线靠近,离相平衡线越远,NT减少,塔设备费用减少;但回 流比增大使塔内气、液相量,操作费用提高。

对于一个固定的精馏塔,增加回流比,每一块板的分离程度 增大,提高了产品质量。

第三章 精馏操作技术

化工单元操作技术

一、全塔物料衡算

精馏计算

稳定连续操作的精馏塔,以单位时间 为基准,则全塔物料衡算式为: 总物料衡算: F=D+W 易挥发组分衡算: F xF=D xD +W xW 式中: F、D、W——分别为原料、塔顶产 品和塔底产品 的流量,Kmol/h; xF、xD、xW——分别为原料、塔顶产 品和塔底产品中易挥发组分的摩尔分 数。 全塔物料衡算式应用:确定产品流量 及组成。

简述板式塔的工作原理及应用

简述板式塔的工作原理及应用1. 引言板式塔是一种常见的分离设备,广泛应用于化工、环保、石油和食品等领域。

它通过将气体或液体通过塔体进行间接接触和传质,以实现分离和纯化的目的。

本文将简述板式塔的工作原理及其应用领域。

2. 工作原理板式塔的工作原理是基于物质之间的传质与分质特性的差异。

在塔内,通过增大物料与气体或液体之间的接触界面,促进物质间的传递,实现塔内物质的分离。

2.1 驱动力板式塔的工作离不开驱动力的作用。

常见的驱动力包括质量传递驱动力和热力传递驱动力。

2.1.1 质量传递驱动力质量传递驱动力是指由于物料浓度或组分差异导致的物质传递。

例如,在气体吸收塔中,通过在液相中溶解气体,利用气体与液体之间的浓度差进行传质。

2.1.2 热力传递驱动力热力传递驱动力是指由于物料温度差异而导致的传热驱动力。

例如,在蒸馏塔中,热力传递驱动力通过加热塔底部液体,使其蒸发,然后在塔顶部冷凝,实现分离纯化。

2.2 传质机制板式塔的传质机制主要有两种:传递、升速和离心等离子传质和湿壁流传质。

2.2.1 传递、升速和离心等离子传质在板式塔中,流体经过转盘孔板和塔板时,会产生传递、升速和离心等力的作用,从而增大传质速度,提高传质效率。

2.2.2 湿壁流传质湿壁流传质是指气体或液体从板式塔壁面上通过薄膜的方式传质。

薄膜与壁面的接触面积较大,传质速率较快。

3. 应用领域板式塔广泛应用于化工、环保、石油和食品等领域,以下列举几个常见的应用场景。

3.1 萃取分离板式塔可用于化工生产中的溶剂萃取分离过程。

通过固定的提取剂将目标物质从溶液中提取出来,以实现物质的分离纯化。

3.2 洗涤过程在化工和食品行业中,板式塔常用于洗涤过程中的废气处理,如除去氨气、硫化氢等有害物质。

3.3 反应器冷却板式塔还可用于化工生产中的反应器冷却过程。

通过在塔内引入冷却剂与反应产生的热量进行传热,以降低反应温度。

3.4 吸收塔吸收塔是板式塔的一种常见应用形式。

立体传质塔板技术在反应精馏的应用

河北省科技进步一等奖(1999) 河北省科技进步一等奖(1999) 天津市科技进步一等奖(2003) 天津市科技进步一等奖(2003) 河北省科学技术突出贡献奖(2006) 河北省科学技术突出贡献奖(2006) 国家科技重大攻关项目(2001BA901A13) 国家科技重大攻关项目(2001BA901A13) 国家科技部重点科技成果推广项目(2001050301) 国家科技部重点科技成果推广项目(2001050301)

1

2

3

4

5

15

1 2 3 4 5 Uo=8.151 Uo=11.406 Uo=15.52 Uo=19.06 Uo=22.40

10

5

0

-5 -10 0 10 20 30 40 Pdi, mmH2O 50 60 70

11

(3)气体、液体的接触传质经历以下六个步骤: 气体、液体的接触传质经历以下六个步骤: ①提升拉膜 ②破碎 ③碰顶折返 ④喷射 ⑤互喷 ⑥分离

液体为分散相, 液体为分散相,气 体为连续相, 体为连续相,塔板 上是清液层。 上是清液层。

12

CTST系列塔板的反应精馏性能 (二)CTST系列塔板的反应精馏性能 1、塔板持液量大 、 2、反应转化率高 、 3、塔板压降低 、 4、操作弹性大 、 5、安装维修方便 、

13

1、塔板持液量大

由于塔板立体的传质单 元结构, 元结构,气体不穿过板上的 液层,所以溢流堰高度 溢流堰高度可以 液层,所以溢流堰高度可以 轻松的调节塔板上的液层厚 度,从而达到调节塔板持液 量的目的。 量的目的。 溢流堰高度↑—>持液量 持液量↑ 溢流堰高度 持液量 溢流堰高度↓—>持液量 持液量↓ 溢流堰高度 持液量

22

3、新型CTST塔板板结构设计 新型CTST塔板板结构设计 CTST

化工原理精馏的应用

化工原理精馏的应用一、精馏的基本原理精馏是一种常见的分馏技术,广泛应用于化工工业中。

它基于物质的不同挥发性,在恒定的温度和压力条件下,将混合物中的组分分离出来。

精馏的基本原理是利用不同物质的沸点差异,通过加热混合物使之煮沸,然后利用冷凝装置将蒸汽转化为液体,从而实现分离。

二、精馏的应用领域精馏广泛应用于化工工业中的物质分离和纯化过程中。

以下列举了一些常见的应用领域:1. 石油炼制工业在石油炼制过程中,原油经过初步处理后,通常会进行精馏过程,以将其分离成不同沸点范围内的馏分。

通过多级精馏塔,可以得到石油气、汽油、柴油、煤油等不同的产品。

2. 酒精生产工业酒精生产工业中的精馏过程主要用于酒精的纯化。

发酵产生的液体经过精馏,可以去除其中的杂质,提高酒精的纯度。

这在制造白酒、伏特加等高纯度酒精产品时尤为重要。

3. 化学品生产工业在化学品生产过程中,精馏常被用于分离混合物中的各种组分。

例如,用于制造酸、碱、有机溶剂和涂料等化学品的原材料通常需要进行精馏来获得高纯度的产品。

4. 精细化工工业在精细化工工业领域,精馏技术被广泛应用于制药、医药等行业中。

通过精馏过程,可以提取药物中的有效成分,纯化药物和去除其中的杂质,以满足药品的安全和纯度要求。

5. 生物燃料工业精馏技术在生物燃料工业中可以用于提取生物质燃料中的乙醇或生物柴油等有机物。

这不仅可以提高生物燃料的能量效率,还可以减少环境污染。

三、精馏过程的关键因素精馏过程的效果受到许多因素的影响,下面列举了其中几个关键因素:1.温度:温度的控制是精馏过程中非常重要的因素。

合适的温度可以促使混合物中的组分充分汽化,并实现高效的分离。

2.压力:压力对精馏过程的影响也非常显著。

较低的压力有助于降低沸点,提高挥发性较高的组分的分离效率。

3.塔板数量和间距:在多级精馏塔中,塔板的数量和间距对分离效果起着重要作用。

适当的塔板数量和间距可以增加混合物的接触面积和停留时间,提高分离效果。

简述精馏塔的工作原理及应用

简述精馏塔的工作原理及应用简介精馏塔是化工领域常见的分离设备,主要用于将混合物按照不同成分的沸点进行分离。

其工作原理基于物质的沸点差异,利用重力和传质作用使得混合物在塔内逐级蒸发和冷凝,最终得到相对纯净的组分。

工作原理1.塔内反应:将混合物输入塔底,经加热后蒸发,使得混合物中的各组分分别蒸发。

2.冷凝:蒸发后的气体从塔顶进入冷凝器,遇冷凝剂进行冷凝,转化为液态。

3.分离:冷凝后的液体再次回流到塔底,与继续从塔底加入的混合物进行接触,通过传质作用分离更多的组分。

4.逐级分离:塔内设置有多个塔板,每个塔板上都有蒸汽和液体两相的接触,逐级提高了分离效果。

5.顶产品和底产品收集:经过多级分离后,顶部冷凝的液体为顶产品,底部流出的液体为底产品。

应用领域精馏塔具有广泛的应用领域,主要用于以下几个方面:石油化工1.石油提炼:原油经过预处理后,进入精馏塔进行原油的分馏,得到不同沸点区间的石脑油、汽油、柴油等产品。

2.石油化工生产:在炼油厂中,精馏塔广泛用于提取纯净的化工原料,如乙烯、丙烯、苯和酚等。

化工生产1.分离混合物:在化工生产中,可以利用精馏塔将气体或液体混合物中的成分分离出来,例如在制药工业中提取药物原料。

2.精细化工过程:一些精细化工过程需要高纯度的溶剂,精馏塔可以用于获得所需纯度的溶剂产品。

林业1.木质素回收:在生产过程中,精馏塔可以将废物中的木质素分离出来,进一步利用或销售。

2.木浆生产:木浆作为造纸工业的重要原料,需要通过精馏塔将木材中的有机物分离出来,得到纯净的木浆。

食品与饮料1.酒精生产:精馏塔被广泛应用于酒精酿造过程中,用于分离酒精和水等成分。

2.香精提取:精馏塔可用于提取食品和饮料中的香精成分,满足产品质量要求。

总结精馏塔的工作原理基于分离混合物中不同成分的沸点差异,通过逐级蒸发和冷凝,以及塔板上的传质作用实现了混合物的分离。

在石油化工、化工生产、林业、食品与饮料等领域都有广泛的应用。

立体传质塔板(CTST)在高桥石化蒸馏装置的应用

石油化工设计Petrochemical Design2017,34(4) 51 ~55 045用立体传质塔板(CTST)在高桥石化蒸馏装置的应用c琳3,e f早3,吕建华2,8中3(1.中国石化工程建设有限公司,北京100101 ;2.河北工业大学,天津300401;3.中国石油化工股份有限公司上海高桥分公司,上海200129)摘要:大通量立体传质塔板(CTST)因其独特的立体结构与空间范围的传质、传热特性,将传统的“板 上液层传质”拓展为“立体空间传质”,大幅度提高了塔板空间的利用率。

在不改变塔径的前提下,扩大装 置处理量是装置改造扩能的利器,可节省设备投资。

中国石化上海高桥石化分公司,由于原油中的轻质 油比例增大,造成3号蒸馏装置的初馏塔与稳定塔超负荷运行,致使产品质量不合格,因此对这两个塔进 行了改造,即在原有设备的基础上,将原有塔内件更换为CTST塔内件,装置处理量由19 500 $d增大至 22000t/d,使产品质量得到了显著提升。

改造费用约100多万元,与更换塔体相比,投资小施工期短,每 年增产石脑油57 287 $增产液化气41 458 t。

关键词!立体传质塔板(CTST)空间范围的传质大通量初馏塔稳定塔doi:10. 3969/j.issn.1005 - 8168.2017.04.013中国石化上海高桥石化分公司3号蒸馏装置 位于炼油“九五”新区,2001年之前的加工能力仅 为250万t/a,于2002年5月对该装置进行扩能改 造,装置设计能力大幅度调整为800万t/a(属于 重 计,仅旧部备),方案按 料-型兼顾的常减压蒸馏 计,设计油配比为:卡宾达、利比亚和阿曼原油,按照顺序 原油混合比例为5:2: 3,原油密度d15. =0.858,原 油比重指数为API=33.4。

尽管2003年9月22 ~ 23日进行了装置的标定,处理量为23 426 t/d(829 万t/a,年操作8 500 h),但标定时的原油为卡宾达 与马西拉混合原油,混合比例1:3,原油密度715. =0. 884,比原设计时的密度要高。

塔板理论基本原理的应用

塔板理论基本原理的应用1. 什么是塔板理论塔板理论是化工工艺设计和分离技术的基础理论之一,它主要用于分离和提纯化学物质。

塔板是在塔内设置的一种可以增加物质接触次数和有效提高分离效率的装置。

塔板理论基于质量守恒和动量守恒的原则,通过塔板设备的设计和操作来实现化学物质的分离。

2. 塔板理论的基本原理塔板理论基于以下两个基本原理:2.1 物理原理塔板是在塔内设置的水平隔板,其功能类似于分层柱塞。

当混合物从塔顶进入塔板时,流体会受到塔板上孔洞的限制,从而使得流体流速减小,产生液体层和气体层。

液体层中的物质会通过重力作用下沉,而气体层中的物质会通过气体流动被带到上方。

2.2 质量传递原理塔板上的孔洞可以增加物质的接触面积,从而提高质量传递效率。

当混合物通过塔板时,液体层和气体层之间会发生传质现象,即不同组分之间的物质会通过扩散和对流的方式交换。

3. 塔板理论的应用塔板理论在化工工艺中有广泛的应用,包括以下几个方面:3.1 蒸馏蒸馏是塔板理论应用最为广泛的领域之一。

在蒸馏过程中,混合物会在塔内升华和凝结,从而实现对不同组分的分离和提纯。

塔板的设计和操作可以根据不同的物质性质和目标要求进行调整,以提高分离效率。

3.2 吸收和萃取吸收和萃取是塔板理论的另外两个重要应用方向。

在吸收过程中,气体或溶液中的组分会通过接触装置与液体中的溶质发生反应,从而实现物质的分离和提纯。

在萃取过程中,两种不同溶剂的接触通过塔板来实现物质的选择性分离。

3.3 脱水和除气塔板理论还可以应用于脱水和除气的过程中。

通过合理的塔板设计和操作,可以将水分或气体从混合物中去除,从而提高物质的纯度和质量。

3.4 反应在化学反应中,塔板理论也常常被用于催化剂的固定床反应器。

塔板可以提供合适的接触面积和流动条件,从而实现催化剂与反应物的有效接触,并提高反应速率和产率。

4. 塔板理论的优势塔板理论的应用具有以下优势:•高分离效率:塔板可以增加物质的接触次数和接触面积,从而提高分离效率。

立体传质塔板在常压蒸馏装置扩能改造中的应用

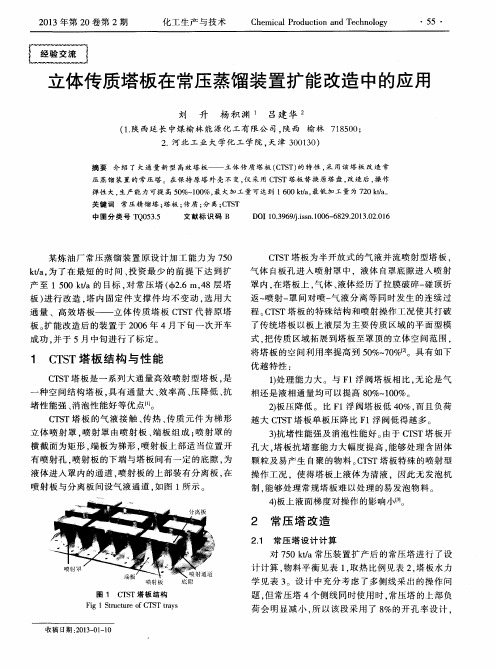

C T S T塔 板为 半开 放式 的气 液并 流喷 射型 塔板 , 气 体 自板孔 进入 喷射 罩 中 ,液 体 自罩底 隙进入 喷射 罩内。 在塔 板上 . 气体 、 液体 经 历 了拉 膜破 碎一 碰顶折 返~ 喷 射一 罩 间对 喷一 气 液分 离 等 同时 发生 的 连续 过 程。 C T S T塔 板 的特 殊结 构 和喷射 操作 工况使 其打 破

( 1 . 陕 西延 长 中煤榆林 能 源化 工有 限公 司 , 陕西 榆 林 7 1 8 5 0 0 ; 2 . 河北 工业 大 学化 工 学 院 , 天津 3 0 0 1 3 0 )

摘 要 介 绍 了大 通 量 新 型 高 效 塔 板— — 立 体 传 质 塔 板 ( C T S T ) 的特 性 , 采 用该 塔 板 改 造 常

制, 能够 处 理常规 塔板 难 以处理 的易 发泡物 料 。

有 喷射 孑 L , 喷射 板 的下端 与塔 板 问有 一 定 的底 隙 , 为

液 体进 入罩 内的通道 , 喷射 板 的上 部装有 分 离板 , 在

喷射板 与分 离板 间设 气液 通道 , 如 图 1所示 。

4 1 板上液 面梯 度对 操作 的影  ̄ 8 1 1 , l 1 。

2 常压 塔 改造

2 . 1 常压 塔设计 计算 对7 5 0 k t / a常压 装 置扩 产后 的常 压塔 进行 了设 计计 算 , 物 料平 衡见 表 1 , 取 热 比例见 表 2 , 塔 板水 力 学见 表 3 。设 计 中充 分考 虑 了多侧 线采 出的操 作 问

图 1 C T塔 板 结构

某 炼 油 厂常 压蒸 馏装 置 原设 计 加工 能 力 为 7 5 0 k t / a , 为 了在 最短 的时 间 、 投 资 最 少 的前 提 下 达 到扩 产至 1 5 0 0 k t / a的 目标 , 对 常 压塔 ( 4 , 2 . 6 m, 4 8层 塔 板) 进行 改 造 , 塔 内 固定 件 支撑 件 均 不变 动 , 选用 大 通量 、高效 塔 板—— 立 体 传质 塔 板 C T S T代 替 原塔 板。 扩能 改造 后 的装置 于 2 0 0 6年 4月 下旬 一次 开 车

喷射立体传质塔板的应用

立体喷射塔板在MCP装置分馏塔的应用唐玉军,李辉,刘成,杨军扬州石化有限责任公司炼油分厂摘要:立体喷射塔板应用于扬州石化MCP装置分馏塔改造中,以MP膜喷射塔盘、CJST塔板替换原固舌型、双溢流塔板。

改造后处理能力从催化加工量由原来的29t/h提高到33t/h,塔底液相温度下降到335℃,有效地降低了分馏塔塔底结焦,全塔压降降至17 kPa,系统运行效果良好,操作稳定性增强,产品质量得到改善,产品分布更趋合理,生产达到长周期运行。

关键词:立体喷射塔板,分馏塔,改造立体喷射塔板是天津创举有限公司在新型垂直筛板基础上研究开发的一种高效塔板,并已成功应用在石油化工及精细化工等各行业,为企业的扩能、节能、降耗作出了巨大贡献,同时取得了良好的社会效益和经济效益[1]。

扬州石化有限责任公司的MCP装置于2011年7月建成投产,是全国首套重油选择性催化裂解工业装置,处理能力为25万吨/年,其目的为多产低碳烯烃。

MCP装置分馏系统采用精馏的方式对油气进行分离。

2 分馏塔技术改造情况2.1改造前分馏塔的情况及存在的问题改造前当加工量提至29t/h以上时,经常出现塔底及回炼油罐液位居高不下的情况。

同时在夏季生产中,由于分馏塔顶油气量大,冷却能力不足,易造成冷后温度过高,富气量增大,严重影响气压机操作,限制了加工量的提高。

分馏塔采用舌型塔盘,塔盘上未设出口堰,塔盘上液层较薄,传质区主要存在板上液层,塔板板效率较低,最终导致柴油95%点温度小于345℃的质量要求不能满足。

而为了满足其质量要求,只能降低柴油凝固点至-5℃以下,降低柴油凝固点则使大量柴油组分被压入回炼油中,降低了柴油收率,并造成塔的中下部负荷增大,塔底及回炼油罐液位大幅上升,最终也影响到加工量的提高。

反应油气中夹带催化剂,催化剂粉尘会沉积在塔板上,造成塔板的堵塞,使得塔盘分离效率下降。

同样催化剂粉尘随液相流入受液盘,也会造成降液管底隙堵塞[2]。

MCP装置运行一定周期后,由于分馏塔塔板结盐、催化剂堵塞等一系列不利因素的影响,导致装置无法实现长周期满负荷运行。

立体传质塔板在炼油装置上的应用

立体传质塔板在炼油装置上的应用

李林

【期刊名称】《炼油技术与工程》

【年(卷),期】2001(031)007

【摘要】中国石化股份有限公司洛阳分公司应用立体传质塔板对常压蒸馏装置初馏塔、污水汽提塔和催化裂化装置的干气再吸收塔进行了扩能改造.初馏塔生产能力提高80%以上;污水汽提塔处理能力提高1倍以上;再吸收塔吸收效果明显改善,于气中C3以上组分下降到2.6%.

【总页数】3页(P40-42)

【作者】李林

【作者单位】中国石化股份有限公司洛阳分公司

【正文语种】中文

【中图分类】TE624

【相关文献】

1.新型高效立体传质塔板在污水汽提装置上的应用 [J], 彭子杰;陈东玖;李超平

2.立体传质塔板在常压蒸馏装置扩能改造中的应用 [J], 刘升;杨积渊;吕建华

3.立体传质塔板CTST技术及其在炼油装置中的应用 [J], 吕建华;刘继东;张文林;李春利;李柏春

4.立体传质塔板(CTST)在高桥石化蒸馏装置的应用 [J], 冀琳;吴小平;吕建华;郑中

5.CTST立体传质塔板在分子筛脱蜡装置上的应用 [J], 崔宝静;王勇;贾宝军;刘春辉;张锐

因版权原因,仅展示原文概要,查看原文内容请购买。

立体传质塔板[实用新型专利]

![立体传质塔板[实用新型专利]](https://img.taocdn.com/s3/m/b12d56e4ba1aa8114531d9e4.png)

专利名称:立体传质塔板

专利类型:实用新型专利

发明人:李柏春,李春利,吕建华,刘继东,王福宽,杨振生,王志生,于文奎

申请号:CN01221921.5

申请日:20010426

公开号:CN2475448Y

公开日:

20020206

专利内容由知识产权出版社提供

摘要:一种立体传质塔板,其主要技术特征是在喷射罩的上方装着呈立体结构排布的分离板。

分离板可是平板或带弧度的板。

只安装一层分离板时,其顶部为封闭型。

安装几层分离板时,最上层顶部为封闭型,其它层顶部为开放型,每一块分离板与喷射罩的水平夹角为-45°~45°。

该立体传质塔板的处理能力比垂直筛板提高100%~200%,使空塔动能因子达到3.5,气相雾沫夹带比垂直筛板减小100%~200%,塔板压降低。

适用于各种传质、传热板式塔。

申请人:河北工业大学

地址:300130 天津市红桥区丁字沽光荣道

国籍:CN

代理机构:天津市学苑有限责任专利代理事务所

代理人:李国茹

更多信息请下载全文后查看。

大型反应精馏塔板上传质过程的模拟

第37卷 第5期2004年5月天 津 大 学 学 报Journal of Tianjin U niversityV ol.37 N o.5May2004大型反应精馏塔板上传质过程的模拟Ξ宋海华1,邬慧雄1,马海洪2(1.天津大学化工学院,天津300072;2.天津大学石油化工技术开发中心,天津300072)摘 要:为深入研究反应精馏过程,介绍了大型塔板反应精馏的操作过程,并通过对塔板上液体流动分布以及化学反应过程的分析,建立了描述反应精馏过程的二维涡流扩散模型,模型中包括化学反应速率项,并引入液体速度分布函数表示塔板上不均匀速度场的影响.利用有限元法求解数学模型,得到了乙酐水合生成乙酸的反应精馏塔板上的浓度分布,并进一步分析了液相速度分布对应精馏效率的影响.研究结果有助于深入理解大型反应精馏塔板上的传质过程.关键词:反应精馏;反应与传质模型;模拟计算中图分类号:T Q021.4 文献标志码:A 文章编号:049322137(2004)0520443204Simulation of Mass Transfer on Large R eactive Distillation TrayS ONG Hai2hua1,W U Hui2xiong1,M A Hai2hong2(1.School of Chemical Engineering,T ianjin University,T ianjin300072,China;2.Research and Development Center for Petrochemical T echnology,T ianjin University,T ianjin300072,China)Abstract:M ass trans fer on a large reactive distillation tray is closely associated with liquid velocity distribution.Theestablishments of applicable mass trans fer m odels with consideration of liquid velocity and reaction could provide muchhelp to research the com plicated process of reactive distillation.A tw o2dimensional eddy diffusion m odel is presentedwhich takes account of chem ical reaction and non2uniform liquid flow by using a liquid velocity distribution functionfor simulating the effect of maldistributive liquid velocity on the mass trans fer on a large reactive tray.The finite2ele2ment method is utilized to solve the m odel for the reactive distillation process of hydration of acetic anhydride givingthe concentration profiles on the tray and analyzing its in fluence on the efficiency of reactive distillation process.S o them odel is effective in simulating the mass trans fer behavior on a large tray.K eyw ords:reactive distillation;m odel of mass trans fer and reaction;process simulation 反应精馏是将化学反应过程和精馏分离的物理过程结合在一起,伴有化学反应的新型特殊精馏过程.“反应精馏”概念自1921年由Backhaus提出以来[1],已经历了从20世纪30年代到60年代对特定体系的工艺探索、70年代提出反应精馏的计算方法及80年代进行数学模拟和过程优化研究几个发展阶段.但是,到目前为止,由于反应精馏过程的复杂性,对其研究大都局限于工艺开发和专利报道.因此,为了深入了解和认识反应精馏过程,对大型反应精馏塔板上汽液传质过程的研究,是反应精馏过程研究中一个非常重要的方面.1 大型反应精馏塔板上的流场分析 由于塔板上流场分布会影响塔板的分离效率,因而,不少人对塔板上的流场进行了研究与测定,如P orter利用一种类似于风向标的指针来指示流动方向[2],余国琮采用电导分析的办法确定各点浓度变化,进而推算各点的平均浓度[5],宋海华利用电位随浓度的变化来推算停留时间分布等[6].这些对塔板上流体流动的试验都发现,塔板上液体的流动状况与塔板结Ξ收稿日期:2003201227;修回日期:2003209216. 作者简介:宋海华(1944— ),男,教授,博士生导师. 联系人:马海洪,hhma@.构及汽液负荷密切相关,在不同的塔板结构及汽液负荷条件下,塔板上液体的流动状况尤其是液相流速分布变化很大.余国琮等按流动状态将大型塔板分为4个区,即完全混合区、主流动区、返流区和缓慢流动区,如图1所示[5].这种分区充分反映了大型塔板上液体流动不均匀的特点,即塔板进口堰附近存在一个全混合区,而在出口堰则无全混合区.全混合区的出现主要是由于液体由安定区进入鼓泡区受到气体的冲击,而使流动受到阻碍所致;塔板上存在一个矩形的主流动区,P orter 等的实验证明了这点,但余国琮等的实验进一步证明了大型塔板上主流动区的速度分布是不均匀的;另外,在塔板两侧的弓型区内,余国琮等发现该区域的大部分是速度较低的缓慢流动区,只在进口堰附近是返流区,这与流体流过渐扩通道时,在边界上会发生流体分离现象而引起的回旋流动的情况相似. 为描述这些复杂现象,一些模型已先后被提出,如张敏卿等考虑垂直气相流对液相流动的阻力作用,提出了塔板计算的K 2ε模型[4],袁希钢等利用两相流双流体模型,建立了考虑气体阻力作用的筛孔塔板汽液两相流动二维双流体模型等[7].但是,求解以上提出的各种模型是一项繁重的工作,若将其用于大型反应精馏塔板的汽液传质模型中就更难求解了,因此,以上各模型与传质模型联立求得大型反应精馏塔板浓度分布的计算精度难以保证,且计算量大.本文改进了现有涡流扩散模型,并利用余国琮等的方法[5],在浓度分布的微分方程组中,引入速度分布函数,以描述大型反应精馏塔板上不均匀的速度场.图1 塔板分区示意Fig.1 Schem atic diagram of a sieve tray2 大型反应精馏塔板上的扩散模型 湍流过程中,二维液相传质的方程为 u x 9x i 9x +u y 9x i 9y =D x 92x i 9x 2+D y 92x i9y 2+S ic(1)式中:S ic 为源项.在大型反应精馏塔板上,由于操作过程中汽液两相发生传质以及化学反应的存在,源项S ic 可如下推导.如图2,取任一微元体,对组份i 进行物料衡算.稳态情况下,汽相在z 方向的速度分量远大于x 和y 方向分量,各流股以及反应量的加和为图2 微元体物料衡算Fig.2 Sketch m ap of infinitesim al b alance9(u x L ・x i +j ix L )9x +9(u y L ・x i +j iy L )9y+ 9(u z L ・x i +j iz L )9z+u G A ・h f ・ (y i ,n -1-y i ,n )-R i =0(2)对不可压缩流体,其连续性方程为 9u x L 9x +9u y L9y=0(3)对流扩散项j ij 可以表示为 j ij =-D j9x j9d j(4)另外,液相速度在y 方向的分量远大于x 和z 方向分量,即 u i L =u iy L(5)至此,综合式(1)~(5)可以得到 u y ・9x i 9y -D x ・92x i 9x 2-D y ・92x i9y2- u GA ・h f (y i ,n -1-y i ,n )-R i =0(6)式(6)可写为 u y 9x i 9y =D x ・92x i 9x 2+D y ・92x i9y 2+S ic(7) S ic =u GA ・h f・(y i ,n -1-y i ,n )+R i (8)・444・天 津 大 学 学 报 第37卷 第5期 R i =6rm =1(∏ni =1k i ・x vi i )(9)式(7)~(9)就是大型反应精馏塔板上汽液传质的标准模型,在模型的源项S ic 中含有反应相R i .由于反应相R i 的存在,使得各组分i 的偏微分传质方程之间相互关联.因此,在大型反应精馏塔板上的汽液传质模型,事实上是一组含有n 个椭圆型偏微分方程的非线性偏微分方程组,其矢量表达式为 -Δ・(D Δx )=f (10)式中:f 为列向量,其各个分量可由式(11)表示. f i =S ic -u y9x i9y(11)若塔板平均流速为u L ,则局部流速u y 可表示为[5] u y =j ・u L(12)式中:j 为速度分布函数.j 与j L 的具体求解过程见文献[5].3 有限元求解浓度场模型 大型反应精馏塔板上液相浓度分布的非线性偏微分方程组为式(10),由于其中引入了速度分布函数,所以,可以表示速度场不均匀时大型反应精馏塔板上液相浓度分布.3.1 边界条件 为简化计算,本文采用余国琮等[5]的方法,将随x 方向连续变化的j 值视为随x 作阶梯变化,如图3所示,即将塔板沿x 方向划分为若干狭长流道,其j 值变化的阶梯形状力求接近实验流速分布曲线.在求解时,对每一块狭长流道代入不同的j 值,则非线性偏微分方程组式(10)的边界条件为图3 液体分布函数的阶梯值Fig.3 Sketch m ap of j on a sieve tray对称轴处 9x i9x=0(13)进口处 x i =x i ,in(14)出口处 9x i9y =0(15)在塔壁 9x i9n=0(n 为法线方向)(16)j 值变化处 (9x i 9x )j 1=(9x i9x )j 2(17)3.2 有限元求解的液相浓度分布 采用有限元求解大型反应精馏塔板上液相浓度分布需要由实验来确定流速分布函数j.计算选用了如表1所示的实验筛板.表1 实验筛板的结构参数T ab.1 Structure p arameters of the sieve tray (mm )直 径筛孔直径孔中心距板堰长进出口堰间距进口堰高出口堰高200063065014504025~40 余国琮等对该塔板进行了实验测定[5],其在P e =30时的流数分布分为6个阶梯,其j 值分别为1.150、1.100、0.968、0.782、0.382和0.000.液相扩散系数D 的计算采用经验关联式[8]: D 0.5y =0.004+0.0135F s +0.0011L w +0.2h w(18) D x =0.98D y(19)计算中选用了乙酸酐与水合成乙酸的反应,(CH 2C O )2O +H 2O ϖ2CH 3C OOH ,此反应为二阶反应,即式(9)中v 1=1,v 2=1,v 2=0,反应的动力学常数为[3] lg K =11.65611-2991.3T(20) 计算结果如图4和5所示,其中坐标z 表示反应物乙酸酐的浓度.由图4中的乙酸酐浓度分布可见,在两侧的弓形区内,由于速度场的分布,即j 值的变化,导致浓度值急剧下降,这必将对反应精馏的效率产生严重影响.但是,当对大型反应精馏塔塔板结构采取适当的措施,使得流速能够在整个塔板区域内均匀分布,即当j 值变为一个常数时,整个大型反应精馏塔塔板上的乙酸酐浓度分布就均匀得多.图5给出了这种情况,此时弓形区内的反应物浓度并没有下降多少,因而,反应精馏的效率就可以提高.另外,图4和5中出・544・ 2004年5月 宋海华等:大型反应精馏塔板上传质过程的模拟现的下突是由于有限元计算时速度的假设,以及液体在此处的滞留所导致的反应物浓度降低而形成的.图4 塔板上浓度分布(不同的j 值)Fig.4 Concentration profiles on a sieve tray forj图5 塔板上的浓度分布(j 为常数)Fig.5 Concentration profiles on asieve tray for a constant j4 结 语 通过对塔板上液体流动分布以及化学反应过程的分析,建立了能够同时考虑液体流动分布和化学反应的塔板液相浓度场计算模型.以乙酸酐、水和乙酸物系为例,利用有限元法对大型反应精馏塔板上的液相浓度分布进行数值求解.该模型的提出有助于人们在今后更加深入了解和认识大型塔板的反应精馏过程.符号说明: A ———塔板鼓泡面积,m 2; D ———涡流扩散系数; F s ———汽相动能因子,(m/s )・(kg/m 3)0.5; h f ———液体鼓泡层高度,m ; h w ———堰高,m ; i ———组分,从1~n ; j ———液体速度分布函数; k ———化学反应动力学常数; L w ———液流强度,m 3/(h ・m ); m ———化学反应的个数,从1~r; n ———法线方向; P e ———Peclet 准数; R i ———组份i 的反应速率; S c ———汽液传质方程的源项; T ———温度,K; u L ———液相平均流速,m/s ; d j ———液相流动方向; u in ———进口堰处流速,m/s ; u G ———汽相流率,km ol/h ; x ———沿液体流动垂直方向; x i ———液相摩尔分数; y ———沿液体主流方向; y i ,n -1———进入塔板的汽相摩尔分数; y i ,n ———离开塔板的汽相摩尔分数; z ———沿塔板垂直方向.参考文献:[1] Backhaus A A.C ontinuous processes for the manu facture of es 2ters [P].US:1400849,1921.[2] P orter K E ,Y u K T ,Chambers S ,et al ,Flow patterns and tem 2perature profiles on a 2.44m diameter sieve tray [A ].In :IChemE Symp Series No 128[C].London :Hemisphere PublishingC orp ,1992.A257—A272.[3] Marek J.Rectification with chemical reaction Ⅱ.Plant rectifi 2cation of a water 2acetic acid 2acetic anhydride mixture coll [J ].Czech Commun ,1956,21:1560—1568.[4] Zhang Mingqing ,Y u K T.S imulation of tw o 2dimensional liquidphase flow on a distillation tray [J ].Chinese J Chem Eng ,1994,2(2):63—71.[5] Y u K T ,Huang J.S imulation and efficiency of large tray (I ):Ed 2dy diffusion m odel with non 2uniform liquid velocity field [J ].Journal o f Chemical Industry and Engineering ,1981,14(1):11—19(in Chinese ).[6] S ong H H.A three dimensional mathematical m odel and parame 2ter estimation for distillation process [D ].T ianjin :School of Chemical Engineering ,T ianjin University ,1987.[7] Y uan X G,Y ou X Y,Y u G C.Velocity field simulation of gas 2liquid tw o 2phase flow on sieve stray[J ].Journal o f Chemical In 2dustry and Engineering ,1995,46(4):511—515(in Chinese ).[8] Y u G C ,Huang J ,Zhang Z T ,et al.The liquid residence timedistributions and mathematical m odel of large trays[J ].Journal o f Tianjin Univer sity ,1985,18(4):1—13(in Chinese ).・644・天 津 大 学 学 报 第37卷 第5期 。

精馏操作的依据

精馏操作的依据精馏是一种常用的分离和纯化技术,其基本原理是利用不同组分的沸点差异,在加热的过程中使其逐渐汽化并重新凝结,从而实现组分的分离。

在进行精馏操作时,需要根据一定的依据来进行操作,以达到最佳效果。

下面将从物理学、化学和工程学三个方面来探讨精馏操作的依据。

一、物理学依据1.沸点差异:不同组分有不同的沸点,因此在加热过程中会先汽化沸点较低的组分,然后再汽化沸点较高的组分。

这样就可以通过控制温度来实现组分的逐步分离。

2.蒸汽压:蒸汽压与沸点有密切关系,当一个液体达到其沸点时,它所产生的蒸汽压等于大气压力。

因此,在精馏过程中需要控制温度和压力来保持液体处于恰当的状态。

3.热容量:不同组分具有不同的热容量,这意味着它们对热量吸收和释放有不同反应。

因此,在进行精馏操作时需要控制加热速率和降温速率,以保持恰当的温度和压力。

二、化学依据1.化学反应:在精馏过程中,化学反应可能会影响组分的分离效果。

例如,在蒸馏乙醇时,乙醇会与水形成氢键,这会影响其沸点。

因此,在进行精馏操作时需要考虑化学反应对组分分离的影响。

2.溶解度:在液体混合物中,不同组分的溶解度也不同。

因此,在精馏过程中需要考虑组分之间的相互作用和溶解度对分离效果的影响。

三、工程学依据1.塔板设计:塔板是精馏塔中的关键部件之一,其设计直接影响到精馏效果。

在进行塔板设计时需要考虑多种因素,如液体流动情况、气体流动情况、传质速率等。

2.冷却方式:在精馏过程中需要对蒸汽进行冷却才能使其重新凝结成液体。

不同的冷却方式会影响到精馏效果。

常见的冷却方式包括水冷和空气冷却。

3.操作条件:在进行精馏操作时需要控制一系列操作条件,如加热速率、降温速率、塔板间距等。

这些操作条件直接影响到分离效果和产品质量。

综上所述,精馏操作的依据包括物理学、化学和工程学三个方面。

在进行精馏操作时需要考虑多种因素,以达到最佳效果。

同时,还需要根据实际情况进行调整和优化,以实现最佳的分离效果和产品质量。

立体连续传质塔板在氯丁二烯精馏中的应用

大 、 自聚 能力 好 、 质 效 率 高、 耗 低 , 于传 统 的 筛板 塔 。 防 传 能 优 关 键 词 立 体连 续传 质 塔 板 ; 丁二 烯 ; 氯 丁 烯 ; 馏 ; 质 氯 二 精 传

过 C — A减 压一 塔进行 精 馏 。塔顶 蒸 出 MV P MV A气

经 冷凝 返 回 MV A储 槽 .塔 底 液再 经 过 C — C P D B减

压 二塔精馏 , 高沸物 ( C 从 塔底 流 出 , D B) 塔顶 气 经冷

凝后 得 到纯度 合格 的单体 。 由于 C P极 易 聚合 , 于热敏 性 物料 , 属 因此 采用 减 压精馏 以 降低沸点 。塔 板类 型为 穿流塔 板 。

物 二氯 丁烯 ( C 的质 量 分 数在 1 一 × O 并 且 D B) 0 2 1 , C P有 很 强 的 自聚 能力 .易 造 成 C P精 馏 塔 堵 塞 严

1 工艺 简 介

1 1 流 程 .

C P生 产采 用 电石 乙炔 法 . 乙炔 二 聚生 成 MV A,

再进 行氢氯 化反 应生 成 C , P 生产 流程 如 图 1 。 乙 炔 二 聚 的 MV 储 槽 用 泵 输 出 与 氯 化 氢 A ( C ) 催 化剂 作 用 下生 成 2 氯 一 ,一 H 1在 一 13 丁二 烯 ( P C) 和 l一 , 二氯 丁 烯 ( C ) 反 应气 经 水 洗 除 酸后 进 入 3 D B,

烯一 , ≤1 %, 类 ≤02 34 二 氯 丁烯 一 ( 沸 1 3 . 醛 O .%,,一 1高