氧化镁_亚硫酸镁湿法脱硫工艺初探

四种脱硫方法工艺简介

一、石灰石/石灰-石膏法脱硫工艺一)、工作原理石灰石/石灰-石膏法烟气脱硫采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。

在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除,最终反应产物为石膏。

二)、反应过程1、吸收SO2+ H2O—>H2SO3SO3+ H2O—>H2SO42、中和CaCO3+ H2SO3—>CaSO3+CO2+ H2OCaCO3+ H2SO4—>CaSO4+CO2+ H2OCaCO3+2HCl—>CaCl2+CO2+ H2OCaCO3+2HF—>CaF2+CO2+ H2O3、氧化2CaSO3+O2—>2 CaSO44、结晶CaSO4+ 2H2O—>CaSO4·2H2O三)、系统组成脱硫系统主要由烟气系统、吸收氧化系统、石灰石/石灰浆液制备系统、副产品处理系统、废水处理系统、公用系统(工艺水、压缩空气、事故浆液罐系统等)、电气控制系统等几部分组成。

四)、工艺流程锅炉/窑炉—>除尘器—>引风机—>吸收塔—>烟囱来自于锅炉或窑炉的烟气经过除尘后在引风机作用下进入吸收塔,吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体,上部为吸收区,下部为氧化区,经过除尘后的烟气与吸收塔内的循环浆液逆向接触。

系统一般装3-5台浆液循环泵,每台循环泵对应一层雾化喷淋层。

当只有一台机组运行时或负荷较小时,可以停运1-2层喷淋层,此时系统仍保持较高的液气比,从而可达到所需的脱硫效果。

吸收区上部装二级除雾器,除雾器出口烟气中的游离水份不超过75mg/Nm3。

吸收SO2后的浆液进入循环氧化区,在循环氧化区中,亚硫酸钙被鼓入的空气氧化成石膏晶体。

同时,由吸收剂制备系统向吸收氧化系统供给新鲜的石灰石浆液,用于补充被消耗掉的石灰石,使吸收浆液保持一定的pH值。

氧化镁脱硫工艺

氧化镁脱硫工艺一、工作原理氧化镁湿法脱硫工艺(简称:镁法脱硫)与石灰-石膏法脱硫工艺类似,它是以氧化镁(MgO)为原料,经熟化生成氢氧化镁(Mg(OH)2)作为脱硫剂的一种先进、高效、经济的脱硫系统。

在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的氢氧化镁进行化学反应从而被脱除,最终反应产物为亚硫酸镁和硫酸镁混合物。

如采用强制氧化工艺,最终反应产物为硫酸镁溶液,经脱水干燥后形成硫酸镁晶体。

二、反应过程1、熟化MgO+H2O —>Mg(OH)22、吸收SO2 + H2O—> H2SO3SO3 + H2O—> H2SO43、中和Mg(OH)2+ H2SO3—> MgSO3+2H2OMg(OH)2+ H2SO4—> MgSO4+2H2OMg(OH)2+2HCl—> MgCl2+2H2OMg(OH)2+2HF —>MgF2+2H2O4、氧化2 MgSO3+O2—>2MgSO45、结晶MgSO3+ 3H2O—> MgSO3·3H2OMgSO4+ 7H2O —>MgSO4·7H2O三、系统组成脱硫系统主要由烟气系统、吸收塔系统、氢氧化镁浆液制备系统、浓缩塔系统、副产品处理系统、废水处理系统、公用系统(工艺水、压缩空气、事故浆液罐系统等)、电气控制系统等几部分组成。

四、工艺流程锅炉/窑炉—>除尘器—>引风机—>浓缩塔—>吸收塔—>烟囱来自于锅炉或窑炉的烟气经过除尘后在引风机作用下进入浓缩塔、吸收塔,吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体,上部为吸收区,下部为氧化区,经过除尘后的烟气与吸收塔内的循环浆液逆向接触。

系统一般装3-4台浆液循环泵,每台循环泵对应一层雾化喷淋层。

当只有一台机组运行时或负荷较小时,可以停运1-2层喷淋层,此时系统仍保持较高的液气比,从而可达到所需的脱硫效果。

氧化镁法脱硫工艺

氧化镁法脱硫工艺

该脱硫工艺使用氧化镁(MgO)为吸收剂,系统主要由制浆系统、脱硫系统、副产品处理系统组成,副产物为亚硫酸氢镁(Mg(HSO3)2)、亚硫酸镁(MgSO3)和硫酸镁(MgSO4)混合物,主要成分取决于氧化条件。

熟化反应:MgO+H2O→Mg(OH)2――在熟化装置中实现

脱硫吸收反应:Mg(OH)2+SO2→MgSO3+H2O――在脱硫吸收塔中进行

Mg(OH)2+2SO2→Mg(HSO3)2――在脱硫吸收塔中进行

副产品氧化反应:MgSO3+1/2O2→MgSO4――在脱硫吸收塔或氧化器中进行

氧化镁脱硫的优点

1、吸收剂为粉状,到厂后直接熟化成脱硫浆液,而不需进行破碎、磨粉等工序,且其用量仅相当于石灰石的40%,因而脱硫剂制备系统大大简化,占地省2/3。

2、由于镁基的溶解碱性比钙基高数百倍,吸收反应所需水量(即液/气比值)仅为钙基脱硫的1/3-1/5,而且吸收反应强度更高,脱硫效率可达到99%以上,脱硫运行成本较低。

3、镁基脱硫过程中产生的副产品不易粘结、结垢,因而避免了石灰石脱硫过程中常发生的结垢、堵塞等运行困难。

4、脱硫副产品Mg(HSO3)2,MgSO3和MgSO4具有更高的利用价值。

Mg(HSO3)2可以用于造纸软化剂,MgSO3也可以进一步用来生产硫酸并再生还原循环使用MgO;MgSO4和MgSO3均可用于镁肥,在美、日、德等国都有成功的工业化生产实绩。

5、采用氧化镁法可以大幅度降低造价,节省占地。

建设和改造工期较短,易于实施。

镁法脱硫废水处理技术初探

氧化镁湿法烟气脱硫废水处理技术探讨1镁法脱硫技术的发展氧化镁法在湿法烟气脱硫技术中是仅次于钙法的又一主要脱硫技术。

据介绍,氧化镁再生法的脱硫工艺最早由美国开米科公司(Chemico—Basic)在20世纪60年代开发成功,70年代后费城电力公司(PECO)与United&Constructor合作研究氧化镁再生法脱硫工艺,经过几千小时的试运行之后,在三台机组(其中两台分别为150MW和320MW)进行了全规模的FGD系统和两个氧化镁再生系统建设,上述系统于1982年建成并投入运行,1992年以后停运硫酸制造厂,直接将反应产物硫酸镁销售。

1980年美国DUCON公司在PHILADELPHAELECTRICEDDYSTONESTATION成功建成实施氧化镁湿法脱硫系统,运行至今,效果良好。

随后韩国和台湾地区也发展了自己的湿式镁法脱硫技术,目前在台湾95%的电站采用氧化镁法脱硫。

近几年国内的氧化镁湿法脱硫发展较快,2001年,清华大学环境系承担了国家“863”计划中《大中型锅炉镁法脱硫工艺工业化》的课题,对镁法脱硫的工艺参数、吸收塔优化设计和副产品回收利用等进行了深入的研究,并在4t/h、12t/h锅炉上进行了中试,在35t/h锅炉上进行了工程应用。

湿式镁法脱硫工艺又可分为氧化镁/亚硫酸镁法、氧化镁/硫酸镁抛弃法、氧化镁/硫酸镁回收法等。

本文主要介绍应用规模较大、前景广阔的氧化镁/亚硫酸镁工艺中的废水处理工艺。

2脱硫废水处理技术概况湿法烟气脱硫工艺中存在废水处理问题,虽然有很多电厂的脱硫系统都配有废水处理系统,但国内目前对脱硫废水的处理工艺研究较少,其中关注最多的是石灰石/石膏法产生的脱硫废水,对于镁法脱硫产生的废水的研究就更少了。

镁法脱硫废水处理现在多是引用和借鉴石灰石/石膏法脱硫废水处理经验。

为了维持脱硫装置浆液循环系统物质的平衡,防止烟气中可溶物质超过规定值和保证副产物品质,必须从循环系统中排放一定量的废水。

镁法脱硫产物亚硫酸镁氧化生成硫酸镁

收稿日期:20220923基金项目:清华大学汽车安全与节能国家重点实验室开放基金资助项目(K F 2027)作者简介:林静雯(1965)女,辽宁大连人,教授㊂第35卷第4期2023年 8月沈阳大学学报(自然科学版)J o u r n a l o f S h e n y a n g U n i v e r s i t y (N a t u r a l S c i e n c e )V o l .35,N o .4A u g .2023文章编号:2095-5456(2023)04-0279-08镁法脱硫产物亚硫酸镁氧化生成硫酸镁林静雯1,吴国昊1,牛晓巍1,秦 浩2,张带军1,臧 艺1(1.沈阳大学区域污染环境生态修复教育部重点实验室,辽宁沈阳 110044;2.辽宁万益职业卫生技术咨询有限公司,辽宁沈阳 110015)摘 要:进行了亚硫酸镁氧化生成硫酸镁催化体系的选择以及反应条件的研究㊂结果表明:二氧化锰协同紫外光照的催化体系下,亚硫酸镁氧化生成硫酸镁的氧化速率和转化率均为最大,氧化速率为70.1μm o l ㊃L -1㊃s -1,是纯曝气氧化的5倍,转化率为47.09%,是纯曝气氧化的4.5倍㊂65ħ时,二氧化锰的投加量为5.5g ㊃L -1,p H 值为5,曝气量为2L ㊃m i n -1,搅拌速度为1250r ㊃m i n -1时,亚硫酸镁生成硫酸镁的氧化速率及转化率达到最大,分别为90.7μm o l ㊃L -1㊃s -1和67.98%㊂关 键 词:镁法脱硫产物;亚硫酸镁;硫酸镁;氧化;二氧化锰;紫外光照中图分类号:X 701.3 文献标志码:AO x i d a t i o n o f M a gn e s i u m S u l f i t e f r o mM a gn e s i u m D e s u l f u r i z a t i o n t oM a gn e s i u mS u l f a t e L I NJ i n g w e n 1,WU G u o h a o 1,N I UX i a o w e i 1,Q I N H a o 2,Z HA N GD a i ju n 1,Z A N GY i1(1.K e y L a b o r a t o r y o f R e g i o n a lP o l l u t i o na n d E c o l o g i c a l R e s t o r a t i o n ,M i n i s t r y o f E d u c a t i o n ,S h e n y a n gU n i v e r s i t y ,S h e n y a n g 110044,C h i n a ;2.L i a o n i n g W a n y i O c c u p a t i o n a l H e a l t h T e c h n o l o g y C o n s u l t i n gC o .,L t d .,S h e n y a n g 110015,C h i n a )A b s t r a c t :T h e s e l e c t i o n o fc a t a l y t i cs y s t e m f o rt h e o x i d a t i o n o f m a g n e s i u m s u l f i t et o m a g n e s i u ms u l f a t e a n d t h e e x p e r i m e n t a l s t u d y of r e a c t i o nc o n d i t i o n sw e r ec a r r i e do u t .T h e r e s u l t s s h o w e d t h a t t h e o x i d a t i o n r a t e a n d c o n v e r s i o n r a t e o fm a gn e s i u ms u l f i t eo x i d a t i o n t o m a g n e s i u ms u l f a t e a r e t h e l a r g e s t u n d e r t h e c a t a l y t i c s y s t e mo fm a n ga n e s e d i o x i d ew i t hU V i l l u m i n a t i o n ,a n d t h eo x i d a t i o n r a t e i s 70.1μm o l ㊃L -1㊃s -1,w h i c h i s 5t i m e s t h a t o f p u r ea e r a t i o no x i d a t i o n ,a n dt h ec o n v e r s i o nr a t ei s47.09%,w h i c hi s4.5t i m e st h a to f p u r e a e r a t i o no x i d a t i o n .A t 65ħ,t h e d o s a g e o fm a n ga n e s ed i o x i d e i s 5.5g ㊃L -1,t h e p Hi s 5,a e r a t i o no f2L ㊃m i n -1a n ds t i r r i n g s pe e d o f1250r ㊃m i n -1,t h eo x i d a t i o nr a t ea n d c o n v e r s i o n r a t e o fm a g n e s i u ms u l f i t e t o m a gn e s i u ms u l f a t e r e a c ht h em a x i m u m ,w h i c ha r e 90.7μm o l ㊃L -1㊃s -1a n d67.98%,r e s p e c t i v e l y .K e y wo r d s :m a g n e s i u m d e s u l f u r i z a t i o n p r o d u c t ;m a g n e s i u m s u l f i t e ;m a g n e s i u m s u l f a t e ;o x i d i z e ;m a n ga n e s e d i o x i d e ;U Vi r r a d i a t i o n 镁法脱硫是国内应用最为广泛的烟气脱硫技术之一[1],镁法脱硫的主要产物是亚硫酸镁,亚硫酸镁氧化生成的硫酸镁经处理后是重要的工业㊁农业原料之一[2]㊂因此,亚硫酸镁的资源化利用,对于镁法烟气脱硫技术的可持续发展具有决定性意义㊂但实际工业生产中,因亚硫酸镁的氧化速率低导致硫酸镁回收效率低,极大限制了亚硫酸镁在工业回收中的应用及亚硫酸镁的资源化利用[3]㊂因此提高镁法脱硫产物亚硫酸镁氧化速率和转化率是亚硫酸镁氧化回收硫酸镁亟待解决的问题之一,亦成为目前回Copyright ©博看网. All Rights Reserved.收硫酸镁的主要研究方向之一㊂氧化亚硫酸镁回收硫酸镁的主要技术为强制氧化技术和高级氧化技术[45]㊂强制氧化技术因其生成硫酸镁产率低㊁工艺流程复杂等缺点在实际应用中受到了极大的限制㊂而高级氧化技术是目前处理亚硫酸镁的热门之一,该技术主要是通过在催化等反应条件下进行大量自由基的反应[6]以达到氧化亚硫酸镁生成硫酸镁的目的,主要包括臭氧氧化技术㊁光催化氧化技术及催化湿法氧化技术等[7]㊂L i a n 等[8]对臭氧氧化亚硫酸盐的动力学和机理进行了研究,建立了各宏观反应的模型,并证明了氧气的传质是反应速率的决定步骤;F a n g 等[9]以钴㊁二氧化钛及石墨相氮化碳制备新型光催化剂,其催化氧化亚硫酸镁的速率可达0.089mm o l ㊃L -1㊃s -1;Q i 等[10]以钴为活性物种,以不同结构的硅介孔分子筛为载体制备催化剂,催化氧化亚硫酸镁的速率分别可达0.078㊁0.063和0.048mm o l㊃L -1㊃s -1㊂由此可见,目前高级氧化技术主要集中在催化剂技术的研究上,但催化剂作为高级氧化技术中的核心技术因其成本昂贵,且制备工艺复杂等缺点限制了高级氧化技术在治理镁法脱硫废水中副产物亚硫酸镁氧化回收硫酸镁方面的推广及应用㊂所以开发一种氧化速率快㊁转化效率高且成本较低的高级氧化技术,对镁法脱硫产物亚硫酸镁的资源化利用具有重要意义㊂本文通过催化体系的选择,确定了低成本且氧化效率高的二氧化锰[11]协同紫外光照作为亚硫酸镁氧化生成硫酸镁的催化体系,并在该体系下进行了不同条件对亚硫酸镁生成硫酸镁氧化速率及转化率影响的实验,以期为开发低成本的脱硫产物亚硫酸镁回收硫酸镁氧化技术提供理论依据㊂1 材料与方法1.1 亚硫酸镁原料1)亚硫酸镁原料来源㊂实验所用的亚硫酸镁原料,取自沈阳市某热力中心镁法脱硫工艺脱硫塔内浆液池中经板框压滤机压滤后的亚硫酸镁固体,含水率测定[12]为28%㊂2)亚硫酸镁原料处理㊂实验称取适量的亚硫酸镁固体于烧杯中并加入适量去离子水进行淘洗,以避免杂质离子对亚硫酸镁的影响,淘洗3次后,将亚硫酸镁溶液进行抽滤,放置于表面皿上,在烘箱中打开风机,80ħ条件下(防止高温破坏结晶水)烘6h 至恒重,取出烘干的固体于研钵中研磨为150μm(100目)以下的粉状物,将粉状物收集于自封袋中实验备用㊂1.2 实验试剂与仪器试剂:淀粉㊁碘酸钾㊁碘化钾㊁碳酸氢钠㊁盐酸㊁氢氧化钠㊁氢氧化钾㊁氨水㊁氯化铵㊁乙醇㊁E D T A ㊁硫酸㊁过硫酸钾㊁三乙醇胺㊁铬黑T ㊁丙三醇㊁氯化钡㊁氯化钠㊁乙醇㊁硫酸钠㊁磷酸二氢钾㊁二氧化锰等均为分析纯㊂实验用水均为去离子水㊂实验中所用的药剂按照‘化学试剂标准滴定溶液的制备“(G B /T601 2016)[13]‘化学试剂氢氧化钾“(G B /T2306 2008)[14]‘化学试剂实验方法中所用制剂及制品的制备“(G B /T603 2002)[15]推荐的方法配制㊂图1 样品X R D 图F i g .1 X R Dd i a g r a mo f s a m pl e 仪器:紫外可见分光光度计(754N ,上海奥谱勒仪器有限公司);X 射线衍射仪(P W 3040/60,荷兰帕纳克公司);p H 计(P H S -3E ,上海仪电科学仪器股份有限公司);离子色谱仪(I C S -600,上海昊扩科学器材有限公司);曝气泵(C T -201,大连渤川科技有限公司);气体流量计(L Z T M -6,上海化科实业有限公司);数控超声清洗器(K Q -250D B ,昆山市超声仪器有限公司)㊂1.3 亚硫酸镁原料成分分析1)亚硫酸镁原料X 射线衍射(X R D )分析㊂采用X R D 对亚硫酸镁样品进行测试,样品于烘箱80ħ下烘干,研磨至150μm (100目)以下粉状,置于玻璃片上进行测试,测试条件为:C u 靶辐射,入射波长λ=1.5406Å,扫描范围2θ=5ʎ~90ʎ,扫描速度为12ʎ㊃m i n -1㊂结果如图1所示,由图1可知,该亚硫酸镁固体中的主要矿物082沈阳大学学报(自然科学版) 第35卷Copyright ©博看网. All Rights Reserved.成分为三水合亚硫酸镁(M g S O 3㊃3H 2O ,P D F 卡片号:24-0738)㊁六水合硫酸镁(M g S O 4㊃6H 2O ,P D F 卡片号:24-0719)和八水合磷酸镁(M g 3(P O 4)2㊃8H 2O ,P D F 卡片号:53-0855)㊂2)亚硫酸镁溶液的化学分析㊂将50g 亚硫酸镁粉末溶于200m L 去离子水中配置亚硫酸镁溶液,采用‘工业循环冷却水及锅炉用水中p H 的测定“(G B /T6904 2008)[16]测定溶液p H 值(p H=9),根据国家标准分析亚硫酸镁溶液离子质量浓度,结果见表1㊂表1 亚硫酸镁溶液离子质量浓度T a b l e1 I o nm a s s c o n c e n t r a t i o no f m a gn e s i u ms u l f i t es o l u t i o n 离子质量浓度/(g㊃L -1)检 测 方 法参考文献M g 2+24.31M g 2+的测定采用E D T A 滴定法测定[17]S O 2-320.00S O 2-3的测定采用碘量法测定[18]S O2-434.62S O 2-4的测定采用硫酸钡比浊法测定[19]P O 3-40.182P O 3-4的测定采用离子色谱法测定[20]1.4 镁法脱硫产物亚硫酸镁氧化生成硫酸镁1.4.1 实验过程将1000m L 烧杯反应器置于集热式恒温磁力搅拌器上,烧杯正上方3~4c m 处放置22W 紫外灯,曝气管连接曝气泵以确保曝气量,用p H 计检测溶液的p H 值,为保证紫外光照充分,反应器内部用铺满遮光纸的纸箱扣住㊂称取50g 前处理亚硫酸镁粉末溶于200m L 去离子水中,配制初始质量浓度为20g ㊃L -1的亚硫酸镁溶液㊂将溶液温度调节为45ħ后加入5g ㊃L -1催化剂,调节搅拌速度为1250r ㊃m i n-1㊂转速稳定后,用盐酸(与水体积比为1ʒ1)和氢氧化钠(质量分数为30%)溶液调节反应p H 为5,并保持p H 值稳定为5,通过曝气泵向反应器中通入空气,控制曝气量为2L ㊃m i n -1,反应时间为0.5h ㊂曝气后开始计时,分别在0㊁5㊁10㊁15㊁20㊁30m i n 时用移液枪取出1m L 溶液加入适量盐酸溶解多余的亚硫酸镁,移至50m L 容量瓶,定容至50m L 后过滤,将滤液收集于离心管中密封遮光保存,用于S O 2-4检测㊂1.4.2 催化体系的选择在45ħ条件下(45ħ时亚硫酸镁溶解度达到最大,为0.87g [21]),设置对照组(纯曝气)㊁紫外光照组㊁二氧化锰组和二氧化锰协同紫外光照组4种催化体系㊂在不同催化体系中,实验条件为:二氧化锰投加量为5.5g ㊃L -1;紫外光照强度为22W ;溶液p H 值为5;搅拌速度为1250r ㊃m i n-1;曝气量为2L ㊃m i n -1;反应时间为0.5h ㊂分析不同催化体系对亚硫酸镁生成硫酸镁氧化速率及转化率的影响㊂1.4.3 催化体系中的反应条件二氧化锰投加量㊁p H 值㊁曝气量㊁搅拌速度㊁温度5个因素中,固定4个,变动1个,反应0.5h ,分析不同反应条件对亚硫酸镁生成硫酸镁氧化速率及转化率的影响㊂1.5 数据处理亚硫酸镁氧化生成硫酸根的质量浓度与时间成正相关,故亚硫酸镁的氧化速率可由硫酸根离子的质量浓度与时间的斜率表示,本文通过O r i g i n 2018软件拟合硫酸根质量浓度随时间变化的斜率来评价亚硫酸镁的氧化速率㊂亚硫酸镁的转化率以反应时间30m i n 时增加的硫酸根离子浓度同初始亚硫酸根离子浓度的比值表示㊂亚硫酸镁的氧化速率的计算公式为R =C B -C A t ㊂(1)式中:R 为亚硫酸镁的氧化速率,μm o l ㊃L -1㊃s -1;C B 为反应后所取水样中硫酸根离子浓度,μm o l ㊃L -1;C A 为初始所取水样中硫酸根离子的浓度,μm o l ㊃L -1;t 为反应时间,s ㊂亚硫酸镁转化率的计算公式为η=C 3-C AC1㊂(2)式中:η为亚硫酸镁的氧化率;C 3为30m i n 反应后所取水样中硫酸根离子的浓度,μm o l ㊃L -1;C 1为水182第4期 林静雯等:镁法脱硫产物亚硫酸镁氧化生成硫酸镁Copyright ©博看网. All Rights Reserved.样中初始亚硫酸根离子浓度,μm o l ㊃L -1㊂2 结果与讨论2.1 催化体系为确定不同催化体系对亚硫酸镁氧化生成硫酸镁的影响,分析对照组(纯曝气)㊁紫外光照组㊁二氧化锰组及二氧化锰协同紫外光照组4种催化体系下亚硫酸镁的氧化速率及转化率,结果如图2所示㊂由图2可以看出,催化体系对亚硫酸镁氧化速率及转化率的影响由大到小的顺序为:二氧化锰协同紫外光照组㊁二氧化锰组㊁紫外光照组㊁对照组㊂对照㊁紫外光照催化㊁二氧化锰催化㊁二氧化锰协同紫外光照催化4种条件下亚硫酸镁的氧化速率和转化率分别为14.4μm o l ㊃L -1㊃s -1和10.12%㊁26.4μm o l ㊃L -1㊃s -1和18.72%㊁54.7μm o l ㊃L -1㊃s -1和39.24%㊁70.1μm o l ㊃L -1㊃s -1和47.09%㊂二氧化锰协同紫外光照催化亚硫酸镁氧化生成硫酸镁的速率是纯曝气条件下的5倍以上,转化率是纯图2 不同催化条件对亚硫酸镁氧化反应的催化效果F i g .2 C a t a l y t i ce f f e c t o f d i f f e r e n t c a t a l yt i c c o n d i t i o n s o no x i d a t i o n r e a c t i o no fm a gn e s i u ms u l f i t e 曝气条件下的4.5倍以上㊂这是因为在紫外光照的作用下[2223],系统中会产生㊃O H ㊁HO 2㊃㊁O ㊃㊁㊃O -2㊁S O -4㊃等自由基,反应生成S O 2-4,提高了亚硫酸镁反应速率㊂在二氧化锰[2425]的作用下,系统中会生成M n 3+㊁M n2+,并生成㊃O H ㊁㊃S O -3㊁㊃S O -4㊁㊃S O -5等自由基,反应生成S O 2-4,提高了反应速率㊂而二氧化锰协同紫外光照催化体系中,因紫外光照产生的O ㊃会和锰离子催化产生的㊃S O -3反应直接转化为S O 2-4,且二氧化锰会催化因紫外作用产生的O 3生成㊃O H 等自由基反应,从而加速亚硫酸镁的氧化[2628]㊂所以,二氧化锰协同紫外光照催化体系对亚硫酸镁氧化生成硫酸镁显现出更好的效果㊂2.2 二氧化锰协同紫外光照催化体系反应条件2.2.1 二氧化锰投加量对亚硫酸镁氧化生成硫酸镁的影响图3 二氧化锰投加量对亚硫酸镁氧化生成硫酸镁的影响F i g .3 E f f e c t o fm a n ga n e s ed i o x i d ea d d i t i o no no x i d a t i o n o fm a g n e s i u ms u l f i t e t om a gn e s i u ms u l f a t e 为探究二氧化锰协同紫外光照催化体系下二氧化锰投加量对亚硫酸镁氧化生成硫酸镁氧化速率及转化率的影响,分别进行了二氧化锰的投加量为1.5㊁2.5㊁3.5㊁4.5㊁5.5㊁6.5g ㊃L -1的亚硫酸镁氧化实验,结果如图3所示㊂由图3可以看出,增加二氧化锰的投加量明显提高了亚硫酸镁的氧化速率及其转化率㊂随着二氧化锰的投加量从1.5g ㊃L -1到5.5g ㊃L -1,亚硫酸镁的氧化速率逐渐从43.4μm o l ㊃L -1㊃s -1提高到70.1μm o l ㊃L -1㊃s -1,转化率逐渐从28.64%提高到47.09%㊂而当二氧化锰投加量达到5.5g ㊃L -1后,亚硫酸镁的氧化速率及转化率的上升趋势逐渐平缓㊂这可能由于随着二氧化锰投加量的增加,系统中的M n4+增加,生成了氧化性更强的M n 3+和M n 2+,产生了大量的㊃S O -3㊁㊃S O -5㊁㊃O H 等自由基,反应生成S O 2-4,从而提高了亚硫酸镁氧化速率并使其转化率提高[2931]㊂当二氧化锰的投加量达到5.5g ㊃L -1后,因亚硫酸镁的氧化速率由反应物之间的化学反应控制转变为反应物的扩散速率控制,氧化速率及转化率变化不大㊂综合成本考虑,二氧化锰协同紫外光照催化亚硫酸镁生成硫酸镁的最佳二氧282沈阳大学学报(自然科学版) 第35卷Copyright ©博看网. All Rights Reserved.化锰投加量为5.5g㊃L -1㊂2.2.2 p H 值对亚硫酸镁氧化生成硫酸镁的影响为探究二氧化锰协同紫外光照催化体系下溶液p H 对亚硫酸镁氧化生成硫酸镁氧化速率及转化率的影响,分别进行了溶液p H 值为4㊁5㊁6㊁7㊁8㊁10的亚硫酸镁氧化实验,结果如图4所示㊂由图4可知,pH 值对二氧化锰协同紫外亚硫酸镁氧化生成硫酸镁的效果具有较大影响,随着p H 值从4增加到5,亚硫酸镁的氧化速率增加较快,从44μm o l ㊃L -1㊃s -1迅速增加到70.1μm o l㊃L -1㊃s -1,转化率也从30.56%增加到47.09%;当p H 值从5增加到6,亚硫酸镁的氧化速率和转化率变化不大,反应在弱酸性条件下(p H 为5~6)时,亚硫酸镁的氧化速率和转化率相对较大;当p H 值逐渐增加到8时,硫酸镁图4 p H 值对亚硫酸镁氧化生成硫酸镁的影响F i g .4 E f f e c t o f p Ho no x i d a t i o no fm a gn e s i u m s u l f i t e t om a gn e s i u ms u l f a t e 的氧化速率和转化率分别降至47μm o l ㊃L -1㊃s -1和34%左右;当p H 值增加至10时,硫酸镁的氧化速率逐渐降低到32.7μm o l ㊃L -1㊃s-1,转化率逐渐降低到22.76%㊂这可能由于当p H 值为4时,p H 值较低导致S O 2-3向S O 2转化,氧化速率降低[32];当p H 为5~6时,在弱酸性条件下S O 2-3逐渐转化为H S O -3,其与二氧化锰反应生成氧化性能更强的M n3+及M n 2+等锰离子,产生㊃O H ㊁㊃S O -3㊁S O -4㊃㊁㊃S O -5等自由基间,反应生成S O 2-4,使反应速率上升[25];随着p H 值增加,溶液中的M n 3+及M n2+含量降低,导致亚硫酸镁氧化速率降低,且M n 3+和M g 2+等均能与㊃O H 自由基进行反应形成沉淀[33],抑制反应的催化活性,从而使亚硫酸镁的氧化速率逐渐降低㊂因此,在弱酸性条件下二氧化锰协同紫外光照催化亚硫酸镁生成硫酸镁的效果最好,本文确定最佳p H 值为5㊂2.2.3 曝气量对亚硫酸镁氧化生成硫酸镁的影响为探究二氧化锰协同紫外光照催化体系下曝气量对亚硫酸镁氧化生成硫酸镁氧化速率及转化率的影响,分别进行了曝气量为0㊁0.5㊁1㊁1.5㊁2㊁2.5L ㊃m i n -1的亚硫酸镁氧化实验,结果如图5所示㊂由图5可知,增加曝气量明显提高了亚硫酸镁的氧化速率及其转化率㊂当曝气量从0L ㊃m i n-1增加到0.5L ㊃m i n -1,亚硫酸镁的氧化速率迅速从29.6μm o l ㊃L -1㊃s -1上升到50.1μm o l㊃L -1㊃s -1;当曝气量从0.5L ㊃m i n -1增加到2L ㊃m i n -1,亚硫酸镁的氧化速率逐渐上升至70.1μm o l ㊃L -1㊃s -1;当曝气量达到2L ㊃m i n -1以后,亚硫酸镁氧化速率的上升趋势逐渐平缓㊂亚硫酸镁转化率的变化趋势与其氧化速率的变化趋势相似,当曝气量从0L ㊃m i n -1增加到0.5L ㊃m i n -1,其转化率增加最快,由图5 曝气量对亚硫酸镁氧化生成硫酸镁的影响F i g .5 E f f e c t o f a e r a t i o na m o u n t o no x i d a t i o no fm a gn e s i u m s u l f i t e t o f o r m m a gn e s i u ms u l f a t e 19.71%迅速增加至35.15%,随着曝气量逐渐增加到2.5L ㊃m i n-1,亚硫酸镁的转化率逐渐上升至50.41%㊂分析原因是由于随着曝气量的增加,O 2含量逐渐增加,在紫外光照及二氧化锰的催化下产生大量的O ㊃㊁㊃O -2等自由基会将S O 2-3转化为S O 2-4,使亚硫酸镁的氧化效率迅速增加㊂当曝气量达到0.5L ㊃m i n -1后,部分气泡发生碰撞团聚,使得O ㊃㊁㊃O -2等自由基增加速度减慢;当曝气量达到2L ㊃m i n-1后,气液接触面积变化不大,且二氧化锰协同紫外光照的催化能力达到最大,系统中O ㊃㊁㊃O -2等自由基也已达饱和,同时随着系统中的㊃S O -3㊁㊃S O -5等自由基的增加,溶液中的离子会抑制亚硫酸镁氧化反应的进行,382第4期 林静雯等:镁法脱硫产物亚硫酸镁氧化生成硫酸镁Copyright ©博看网. All Rights Reserved.此时氧化速率变化不大[34]㊂综合成本考虑,二氧化锰协同紫外光照催化亚硫酸镁生成硫酸镁的最佳曝气量为2L ㊃m i n-1㊂2.2.4 搅拌速度对亚硫酸镁氧化生成硫酸镁的影响为探究二氧化锰协同紫外光照催化体系下搅拌速度对亚硫酸镁氧化生成硫酸镁氧化速率及转化率的影响,分别进行了搅拌速度为450㊁650㊁850㊁1050㊁1250㊁1450r ㊃m i n-1的亚硫酸镁氧化实验,结果如图6 搅拌速度对亚硫酸镁氧化生成硫酸镁的影响F i g .6 E f f e c t o f s t i r r i n g s p e e do no x i d a t i o no fm a gn e s i u m s u l f i t e t o f o r m m a gn e s i u ms u l f a t e 图6所示㊂由图6可知,搅拌速度对亚硫酸镁的氧化速率及转化率具有一定影响㊂随着搅拌速度从450r ㊃m i n-1增加到1250r ㊃m i n -1,亚硫酸镁的氧化速率随之从43.36μm o l ㊃L -1㊃s-1上升到70.1μm o l ㊃L -1㊃s-1,亚硫酸镁的转化率从31.87%增加至47.09%㊂当搅拌速度达到1250r ㊃m i n-1时,亚硫酸镁的氧化速率及转化率变化趋势逐渐平缓㊂这是因为搅拌速度的增加使溶液混合和气液的接触更为均匀[35],促进了溶解氧在系统中的传质,使生成的㊃OH ㊁O ㊃㊁㊃S O -3等自由基含量增加㊂故随着搅拌速度的增加,亚硫酸镁的氧化速率逐渐升高,但当搅拌速度达到1250r ㊃m i n-1时,对溶液中反应物传质的影响已达到最大,此时氧化速率提升缓慢,转化率近乎不变㊂综合成本考虑,二氧化锰协同紫外光照催化亚硫酸镁生成硫酸镁的最佳搅拌速度为1250r ㊃m i n-1㊂2.2.5 温度对亚硫酸镁氧化生成硫酸镁的影响为探究二氧化锰协同紫外光照催化体系下温度对亚硫酸镁氧化生成硫酸镁氧化速率及转化率的影响,分别进行了温度为15㊁25㊁35㊁45㊁55㊁65ħ的亚硫酸镁氧化实验㊂由于实际脱硫废水出水温度最大图7 温度对亚硫酸镁氧化生成硫酸镁的影响F i g .7 E f f e c t o f t e m p e r a t u r eo no x i d a t i o no fm a gn e s i u m s u l f i t e t o f o r m m a gn e s i u ms u l f a t e 为65ħ,故本文最大温度确定为65ħ,结果如图7所示㊂由图7可知,温度对亚硫酸镁的氧化速率及转化率具有一定影响㊂当温度从15ħ提高到35ħ,亚硫酸镁的氧化速率从54.4μm o l ㊃L -1㊃s -1缓慢上升到59.6μm o l ㊃L -1㊃s -1;而当温度从35ħ提高到65ħ,亚硫酸镁的氧化速率迅速从59.6μm o l ㊃L -1㊃s-1上升到90.7μm o l ㊃L -1㊃s -1㊂温度在15~35ħ的范围内,亚硫酸镁转化率变化不明显,为39%左右;当温度从35ħ增加至65ħ,亚硫酸镁的转化率从39.78%逐渐增加至67.98%㊂这是因为随着温度的升高,二氧化锰协同紫外光照催化作用下生成的O ㊃㊁㊃O -2㊁S O -4㊃㊁㊃S O -3㊁㊃S O -5等自由基及离子的活性增加,促进了亚硫酸镁的氧化㊂通过A r r h e n i o u s 公式[36]对活化能进行了计算,活化能为8.9k J ㊃m o l-1㊂所以在二氧化锰协同紫外光照的催化条件下,亚硫酸镁生成硫酸镁的氧化速率及转化率随温度的升高而上升㊂3 结 论采用热力中心镁法脱硫产物亚硫酸镁作为研究对象,以提高亚硫酸镁制备硫酸镁的氧化速率及转化率为目进行研究,得到以下结论:1)二氧化锰协同紫外光照催化体系下亚硫酸镁生成硫酸镁的氧化速率和转化率最佳,其氧化速率482沈阳大学学报(自然科学版) 第35卷Copyright ©博看网. All Rights Reserved.为70.1μm o l ㊃L -1㊃s -1,是纯曝气氧化亚硫酸镁速率的5倍,转化率为47.09%,是纯曝气氧化亚硫酸镁转化率的4.5倍㊂2)在二氧化锰协同紫外光照催化体系中,二氧化锰的投加量为5.5g ㊃L -1,pH 值为5,曝气量为2L ㊃m i n -1,搅拌速度为1250r ㊃m i n-1时亚硫酸镁生成硫酸镁的氧化效果最佳㊂氧化速率及转化率随着温度的升高而上升,在65ħ时达到最大,分别为90.7μm o l ㊃L -1㊃s -1㊁67.98%㊂参考文献:[1]L I UJ ,L US ,WA N GLD ,e t a l .C o -s i t e s u b s t i t u t i o nb y M ns u p p o r t e do nb i o m a s s -d e r i v e da c t i v e c a r b o n f o r e n h a n c i n g m a g n e s i a d e s u l f u r i z a t i o n [J ].J o u r n a l o fH a z a r d o u sM a t e r i a l s ,2019,365:531537.[2]X I N G L ,L I U J ,Q I T Y ,e ta l .S u p e r i o re n e r g y -s a v i n g c a t a l y s to f M n@Z I F 67f o rr e c l a i m i n g b y p r o d u c ti n w e t m a g n e s i a d e s u l f u r i z a t i o n [J ].A p p l i e dC a t a l y s i sB :E n v i r o n m e n t a l ,2020,275:119143.[3]L IM ,G U O Q ,X I N G L ,e ta l .C o b a l t -b a s e d m e t a l -o r g a n i cf r a m e w o r k s p r o m o t i n g m a g n e s i u m s u l f i t eo x i d a t i o n w i t hu l t r a h i g h c a t a l y t i c a c t i v i t y a n d s t a b i l i t y [J ].J o u r n a l o fC o l l o i da n d I n t e r f a c eS c i e n c e ,2020,559:8895.[4]冯雅丽,廖圣德,李浩然,等.镁法脱硫及脱硫产物多元化利用研究现状[J ].无机盐工业,2019,51(3):16.F E NG YL ,L I A OSD ,L IH R ,e t a l .R e s e a r c h s t a t u s o fm a g n e s i u md e s u l ph u r i z a t i o na n dd i v e r s i f i e du t i l i z a t i o no f d e s u l f u r i z a t i o n p r o d u c t s [J ].I n o r g a n i cC h e m i c a l s I n d u s t r y,2019,51(3):16.[5]WA N G L D ,X I N G L ,L I U J ,e ta l .C o n s t r u c t i o n o fl a t t i c e -c o n f i n e d C o -M C M -48f o r b o o s t i n g s u l f i t e o x i d a t i o ni n w e t d e s u l f u r a t i o n [J ].C h e m i c a l E n g i n e e r i n g Jo u r n a l ,2021,407:127210.[6]黄金晶,沈芸,钱雅洁.高级氧化体系中自由基模拟的研究进展[J ].工业水处理,2022,42(6):133139.HU A N GJ J ,S H E N Y ,Q I A N YJ .R e s e a r c h p r o gr e s s o n r a d i c a l s i m u l a t i o n i na d v a n c e do x i d a t i o n p r o c e s s e s [J ].I n d u s t r i a lW a t e r T r e a t m e n t ,2022,42(6):133139.[7]洪爽.试论废水处理中高级氧化技术的应用[J ].资源节约与环保,2021(12):9295.H O N GS .A p p l i c a t i o no f a d v a n c e do x i d a t i o n t e c h n o l o g yi nw a s t e w a t e r t r e a t m e n t [J ].R e s o u r c e sE c o n o m i z a t i o n &E n v i r o n m e n t a l P r o t e c t i o n ,2021(12):9295.[8]L I A NZ ,Z HU CY ,Z H A N GSL ,e t a l .S t u d y o nt h e s y n e r g i s t i co x i d a t i o no f s u l f i t e s o l u t i o nb y o z o n e a n do x y g e n :k i n e t i c sa n d m e c h a n i s m [J ].C h e m i c a l E n g i n e e r i n g Sc i e n c e ,2021,242:116745.[9]F A N GZ M ,X I N G L ,L I U Y B ,e ta l .T e r n a r y h e t e r o j u n c t i o ns t a b i l i z ed p h o t o c a t a l y s to fC o -T i O 2/g -C 3N 4i nb o o s t i n g s u l f i te o x i d a t i o nd u r i n g w e t d e s u lf u r i z a t i o n [J ].A p p l i e dS u r f a c eS c i e n c e ,2021,551:149478.[10]Q IT Y ,WA N GLD ,WUSY ,e t a l .I n s igh ti n t os t r u c t u r a l r o l eo f 2D /3D m e s o p o r o u s s i l i c o n i nc a t a l y s i so fm a g n e s i u ms u l f i t e o x i d a t i o n [J ].A p p l i e dC a t a l ys i sA :G e n e r a l ,2018,566:3343.[11]刘建奇,刘鑫,陈佳尧,等.M n F e /海泡石后置协同低温等离子体降解甲苯的研究[J ].安全与环境工程,2022,29(3):161167.L I UJ Q ,L I U X ,C H E N J Y ,e ta l .D e g r a d a t i o n o ft o l u e n e b y n o n -t h e r m a l p l a s m a c o m b i n e d w i t h p o s t M n F e /s e p i o l i t e c a t a l y s t s [J ].S a f e t y a n dE n v i r o n m e n t a l E n g i n e e r i n g ,2022,29(3):161167.[12]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.煤和岩石物理力学性质测定方法第6部分:煤和岩石含水率测定方法:G B /T23561.6 2009[S ].北京:中国标准出版社,2009.G e n e r a lA d m i n i s t r a t i o no fQ u a l i t y S u p e r v i s i o n ,I n s p e c t i o na n d Q u a r a n t i n eo ft h eP e o p l e sR e p u b l i co fC h i n a ,S t a n d a r d i z a t i o n A d m i n i s t r a t i o no fC h i n a .M e t h o d s f o r d e t e r m i n i n g t h e p h y s i c a l a n dm e c h a n i c a l p r o pe r t i e sof c o a l a n d r o c k -p a r t 6:m e t h o d s f o r d e t e r m i n i ng th em oi s t u r e c o n t e n t o f c o a l a n d r o c k :G B /T23561.6-2009[S ].B e ij i n g :S t a n d a r d sP r e s s o fC h i n a ,2009.[13]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.化学试剂标准滴定溶液的制备:G B /T601 2016[S ].北京:中国标准出版社,2016.G e n e r a lA d m i n i s t r a t i o no fQ u a l i t y S u p e r v i s i o n ,I n s p e c t i o na n d Q u a r a n t i n eo ft h eP e o p l e s R e p u b l i co fC h i n a ,S t a n d a r d i z a t i o n A d m i n i s t r a t i o no fC h i n a .C h e m i c a l r e a g e n t -p r e p a r a t i o n s o f r e f e r e n c e t i t r a t i o n s o l u t i o n s :G B /T601-2016[S ].B e i j i n g :S t a n d a r d s P r e s s o fC h i n a ,2016.[14]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.化学试剂氢氧化钾:G B /T2306 2008[S ].北京:中国标准出版社,2008.G e n e r a lA d m i n i s t r a t i o no fQ u a l i t y S u p e r v i s i o n ,I n s p e c t i o na n d Q u a r a n t i n eo ft h eP e o p l e sR e p u b l i co fC h i n a ,S t a n d a r d i z a t i o n A d m i n i s t r a t i o no f C h i n a .C h e m i c a lr e a g e n t -p o t a s s i u m h y d r o x i d e :G B /T 2306-2008[S ].B e i j i n g :S t a n d a r d s P r e s s o f C h i n a ,2008.[15]中华人民共和国国家质量监督检验检疫总局.化学试剂实验方法中所用制剂及制品的制备:G B /T603 2002[S ].北京:中国标准出版社,2003.G e n e r a lA d m i n i s t r a t i o no fQ u a l i t y S u p e r v i s i o n ,I n s p e c t i o na n dQ u a r a n t i n e o f t h eP e o p l e sR e p u b l i c o fC h i n a .C h e m i c a l r e a g e n t p r e p a r a t i o n s o f r e a g e n t s o l u t i o n s f o r u s e i n t e s tm e t h o d s :G B /T603-2002[S ].B e i j i n g:S t a n d a r d sP r e s s o fC h i n a ,2003.[16]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.工业循环冷却水及锅炉用水中p H 的测定:G B /T6904 2008[S ].北京:中国标准出版社,2008.G e n e r a lA d m i n i s t r a t i o no fQ u a l i t y S u p e r v i s i o n ,I n s p e c t i o na n d Q u a r a n t i n eo ft h eP e o p l e sR e pu b l i co fC h i n a ,S t a n d a r d i z a t i o n 582第4期 林静雯等:镁法脱硫产物亚硫酸镁氧化生成硫酸镁Copyright ©博看网. All Rights Reserved.682沈阳大学学报(自然科学版)第35卷A d m i n i s t r a t i o n o f C h i n a.W a t e r u s e d i n i n d u s t r i a l c i r c u l a t i n g c o o l i n g s y s t e m a n d b o i l e r-d e t e r m i n a t i o n o f p H:G B/T6904-2008[S].B e i j i n g:S t a n d a r d sP r e s s o fC h i n a,2008.[17]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.工业循环冷却水中钙㊁镁离子的测定E D T A滴定法:G B/T15452 2009[S].北京:中国标准出版社,2009.G e n e r a lA d m i n i s t r a t i o no fQ u a l i t y S u p e r v i s i o n,I n s p e c t i o na n d Q u a r a n t i n eo ft h eP e o p l e sR e p u b l i co fC h i n a,S t a n d a r d i z a t i o nA d m i n i s t r a t i o no fC h i n a.I n d u s t r i a l c i r c u l a t i n g c o o l i n g w a t e r-d e t e r m i n a t i o no f c a l c i u ma n dm a g n e s i u m-E D T At i t r a t i o nm e t h o d:G B/T15452-2009[S].B e i j i n g:S t a n d a r d sP r e s s o fC h i n a,2009.[18]国家市场监督管理总局,中国国家标准化管理委员会.工业锅炉水质:G B/T1576 2018[S].北京:中国标准出版社,2018.S t a t e A d m i n i s t r a t i o nf o r M a r k e t R e g u l a t i o n,S t a n d a r d i z a t i o n A d m i n i s t r a t i o n o f C h i n a.W a t e r q u a l i t y f o ri n d u s t r i a lb o i l e r s:G B/T1576 2018[S].B e i j i n g:S t a n d a r d sP r e s s o fC h i n a,2018.[19]中华人民共和国卫生部,中国国家标准化管理委员会.生活饮用水标准检验方法无机非金属指标:G B/T5750.5 2006[S].北京:中国标准出版社,2007.N a t i o n a lH e a l t hC o mm i s s i o no f t h eP e o p l e sR e p u b l i co fC h i n a,S t a n d a r d i z a t i o n A d m i n i s t r a t i o no fC h i n a.S t a n d a r de x a m i n a t i o n m e t h o d s f o r d r i n k i n g w a t e r-n o n m e t a l p a r a m e t e r s:G B/T5750.5 2006[S].B e i j i n g:S t a n d a r d sP r e s s o fC h i n a,2007. [20]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.工业循环冷却水及锅炉水中氟㊁氯㊁磷酸根㊁亚硝酸根㊁硝酸根和硫酸根的测定离子色谱法:G B/T14642 2009[S].北京:中国标准出版社,2009.G e n e r a lA d m i n i s t r a t i o no fQ u a l i t y S u p e r v i s i o n,I n s p e c t i o na n d Q u a r a n t i n eo ft h eP e o p l e s R e p u b l i co fC h i n a,S t a n d a r d i z a t i o nA d m i n i s t r a t i o no fC h i n a.I n d u s t r i a l c i r c u l a t i n g c o o l i n g w a t e ra n db o i l e rw a t e r-d e t e r m i n a t i o no f f l u o r i d e,c h l o r i d e,p h o s p h a t e,n i t r i t e,n i t r a t e a n d s u l f a t e-i o n c h r o m a t o g r a p h y:G B/T14642 2009[S].B e i j i n g:S t a n d a r d sP r e s s o fC h i n a,2009.[21]WA N GLD,Q IT Y,WA N GJ,e t a l.U n i f o r md i s p e r s i o no f c o b a l t n a n o p a r t i c l e s o v e r n o n p o r o u sT i O2w i t h l o wa c t i v a t i o n e n e r g yf o rm ag n e s i u ms u l f a t e r e c o v e r y i n a n o v e lm a g n e s i a-b a s e d d e s u l f u r i z a t i o n p r o c e s s[J].J o u r n a l o fH a z a r d o u sM a t e r i a l s,2018,342:579588.[22]L I U Y Q,WA N G H Y,Z H A O JC,e ta l.U l t r a-d e e p d e s u l f u r i z a t i o nb y r e a c t i v ea d s o r p t i o nd e s u l f u r i z a t i o no nc o p p e r-b a s e dc a t a l y s t s[J].J o u r n a l o fE n e r g y C h e m i s t r y,2019,29:816.[23]马祯,宋小三,张轩.紫外/过硫酸盐高级氧化技术在饮用水处理中的研究进展[J].应用化工,2022,51(5):14661471.MAZ,S O N G X S,Z H A N G X.R e s e a r c h p r o g r e s so fu l t r a v i o l e t/p e r s u l f a t ea d v a n c e do x i d a t i o nt e c h n o l o g y i nd r i n k i n g w a t e r t r e a t m e n t[J].A p p l i e dC h e m i c a l I n d u s t r y,2022,51(5):14661471.[24]WA N GLD,F A N G Z M,Q IT Y,e ta l.S h o r t-r a n g eo r d e r e dC o(O H)2/T i O2f o rb o o s t i n g s u l f i t eo x i d a t i o n:p e r f o r m a n c ea n dm e c h a n i s m[J].J o u r n a l o fC o l l o i d a n d I n t e r f a c eS c i e n c e,2020,571:9099.[25]WUSH,S H E NLY,L I N Y,e t a l.S u l f i t e-b a s e da d v a n c e do x i d a t i o na n dr e d u c t i o n p r o c e s s e s f o rw a t e r t r e a t m e n t[J].C h e m i c a lE n g i n e e r i n g J o u r n a l,2021,414:128872.[26]H O U Z Y,MA JF,F A N C H,e ta l.I r o na c t i v a t e ds o d i u m b i s u l f i t ee n h a n c e s g e n e r a t i o no f M n(Ⅲ)s p e c i e st h r o u g ht h eM n O2/b i s u l f i t e c a t a l y t i c p r o c e s s[J].C e r a m i c s I n t e r n a t i o n a l,2019,45(1):892898.[27]K A R I M IP,R A S O L E V A N D IT,S A D A N I M,e ta l.A c c e l e r a t e dt w o-s t e p a r s e n i c p h o t o r e d o xs e d i m e n t a t i o ni nt h es e q u e n t i a lU V/S O2-3r e d u c t i o na n dU V/M n O2o x i d a t i o n p r o c e s s e s[J].J o u r n a l o fM o l e c u l a r S t r u c t u r e,2022,1258:132639. [28]王勇,张耀宗,毕莹莹,等.α-F e2O3催化臭氧氧化耦合陶瓷膜处理含酚废水[J].环境工程技术学报,2023,13(1):232239.WA N G Y,Z H A N G Y Z,B IY Y,e ta l.α-F e2O3c a t a l y t i co z o n a t i o nc o u p l e d w i t hc e r a m i c m e m b r a n ef o r p h e n o lw a s t e w a t e r t r e a t m e n t[J].J o u r n a l o fE n v i r o n m e n t a l E n g i n e e r i n g T e c h n o l o g y,2023,13(1):232239.[29]Z HA N G X Y,MA J F,F A N C H,e ta l.E n h a n c e m e n t o f p h o t o-F e n t o n-l i k e d e g r a d a t i o n o f o r a n g eⅡb y M n O2/N i On a n o c o m p o s i t ew i t h t h e s y n e r g i s t i c e f f e c t f r o mb i s u l f i t e[J].J o u r n a l o fA l l o y s a n dC o m p o u n d s,2019,785:343349. [30]R A O DD,S U N Y K,S HA OBB,e t a l.A c t i v a t i o no f o x y g e nw i t hs u l f i t e f o r e n h a n c e dR e m o v a l o fM n(Ⅱ):t h e i n v o l v e m e n t o fS O㊃-4[J].W a t e rR e s e a r c h,2019,157:435444.[31]D I N G W,X I A O W L,Z H E N G H L,e ta l.E l e c t r o-a s s i s t e ds u l f i t ea c t i v a t i o n b y as i l i c as u p p o r t e dc o b a l tc a t a l y s tf o rt h ed e g r a d a t i o no f o r g a n i c p o l l u t a n t s i nn e a r-n e u t r a l p Hc o n d i t i o n[J].C h e m i c a l E n g i n e e r i n g J o u r n a l,2020,402:126168.[32]J I A N GB,L I U Y K,Z H E N GJT,e t a l.S y n e r g e t i c t r a n s f o r m a t i o n s o fm u l t i p l e p o l l u t a n t sd r i v e nb y C r(Ⅵ)-s u l f i t e r e a c t i o n s[J].E n v i r o n m e n t a l S c i e n c e&T e c h n o l o g y,2015,49(20):1236312371.[33]Z HU T,MA Y L,Z H A N G H F,e ta l.E x p e r i m e n t a l i n v e s t i g a t i o no f M g S O3o x i d a t i o n p r o c e s sb y c a t a l y s i s i nt h e m a g n e s i u md e s u l f u r i z a t i o n[J].C a t a l y s i sT o d a y,2015,258:7074.[34]李书典,郑德山,郭峰.二氧化锰催化氧化性能的研究进展[J].现代化工,2020,40(3):5256.L I SD,Z H E N G D S,G U O F,e ta l.R e s e a r c h p r o g r e s so nc a t a l y t i co x i d a t i o n p e r f o r m a n c eo fm a n g a n e s ed i o x i d e[J].M o d e r nC h e m i c a l I n d u s t r y,2020,40(3):5256.[35]WA N GLD,Q I D,Z H A N GG M,e t a l.K i n e t i c s o fm a g n e s i u ms u l f i t e o x i d a t i o n c a t a l y z e d b y c o b a l t u s i n g a s t r a w/s l u d g e s u b s t r a t ea s s u p p o r t[J].E n v i r o n m e n t a l P r o g r e s s&S u s t a i n ab l eE n e r g y,2019,38(1):201207.[36]H O U BL,H A N H J,J I A S Y,e ta l.T h r e e-d i m e n s i o n a lh e t e r o g e n e o u se l e c t r o-F e n t o no x i d a t i o no fb i o l o g i c a l l yp r e t r e a t e dc o a lg a s i f i c a t i o nw a s t e w a t e r u s i n g s l u d g e d e r i v e d c a r b o n a s c a t a l y t i c p a r t i c l e e l e c t r o d e s a n d c a t a l y s t[J].J o u r n a l o f t h eT a i w a n I n s t i t u t eo fC h e m i c a l E n g i n e e r s,2016,60:352360.ʌ责任编辑:智永婷ɔCopyright©博看网. All Rights Reserved.。

氧化镁法烟气脱硫运行问题分析

氧化镁法烟气脱硫运行问题分析摘要:氧化镁法烟气脱硫运行中继冶炼烟气湿法脱硫技术的完善及成熟后,氧化镁法脱硫技术已在部分火电厂及环集烟气(冶炼炉窑逸散的二氧化硫烟气)的治理中得到了广泛应用,且脱硫效果良好,工艺运行稳定,脱硫效率可达90%以上。

本文针对氧化镁法烟气脱硫在燃油锅炉上的运行过程中存在的问题进行分析,探讨了在干式烟囱及吸收塔防腐、除雾段水冲洗对吸收塔操作冲击控制、污水回用后系统COD值控制改进措施等,确保系统长周期平稳运行。

关键词:氧化镁法;烟气脱硫;问题分析1.工艺流程及基本原理氧化镁法烟气脱硫工艺主要包括氧化镁熟化、脱硫吸收和脱硫副产物后处理3个部分。主流程为氧化镁粉与一定比例的水混合,加热、搅拌进行熟化处理,制成氢氧化镁吸收浆液,二氧化硫烟气在吸收塔内与氢氧化镁吸收浆液逆流接触完成吸收过程,生成的亚硫酸镁及亚硫酸氢镁经氧化生成硫酸镁后进行无害化处理。1.1氧化镁熟化由于选用氧化镁粉作脱硫剂时会出现溶解度低、沉淀较快的现象,所以可将氧化镁法中的脱硫剂加水改良为氢氧化镁。氢氧化镁与氧化镁在吸收二氧化硫过程中的反应机理相似。1.2脱硫吸收由于氢氧化镁溶解度也不高,所以吸收浆液中仍以未溶的氢氧化镁为主,Mg2+对脱硫反应的影响甚小。二氧化硫溶于水发生一级、二级解离,生成HSO3-和SO32-。具体脱硫吸收过程见式(1)至式(6)。SO2+H2O→H2SO3(1)H2SO3→H++HSO3-(2)HSO3-→H++SO32-(3)Mg(OH)2+2H+→Mg2++2H2O(4)Mg(OH)2+Mg2++2HSO3-→2MgSO3+2H2O(5)MgSO3+SO2+H2O→Mg(HSO3)2(6)1.3脱硫副产物后处理脱硫副产物主要为亚硫酸镁和亚硫酸氢镁,其中亚硫酸镁占60%(质量分数,下同)~80%,多以结晶的固体颗粒状态存在,容易导致系统结垢、磨损和堵塞。所以通常将其脱硫副产物氧化为可溶性的硫酸镁,进行无害化排放或者回收制作硫镁肥或建筑材料,见式(7)至式(9)。2Mg(HSO3)2+12H2O+O2→2MgSO4•7H2O+2SO2(7)2MgSO3+O2+14H2O→2MgSO4•7H2O(8)2MgSO3+O2→2MgSO4(9)2.存在的问题分析为实现节能减排,公司在新建装置烟气系统上增设了烟气脱硫系统,采用氧化镁烟气脱硫法,是该脱硫法在燃油加热炉上的首次应用。该系统投用后,烟气中二氧化硫脱除率达到95%以上,脱后二氧化硫含量<30mg/Nm3,排烟温度在55~59℃之间,满足环保要求。从近几年的运行情况来看,该系统也面临着脱后烟气酸性水汽对烟囱内壁产生腐蚀、吸收塔喷淋对塔壁产生冲刷腐蚀,除雾段冲洗水造成吸收塔pH值波动、污水回用后系统COD排放不达标等问题,就存在问题进行分析,并探讨解决问题的方法。3.问题的解决措施3.1干式烟囱内壁的腐蚀防护烟囱原设计为排放干烟气,整个烟囱高80m,40m以下按照烟气温度170℃,40~80m按照烟气温度300℃进行设计。烟囱壁从内到外分三层,最里层为耐酸耐火砖内衬,中间夹层为矿渣棉隔热层,最外层为钢筋混凝土筒壁。增设氧化镁法烟气脱硫系统后,烟囱内烟气变为<75℃的酸性湿烟气,为防止酸性湿烟气对干烟囱的腐蚀,在冷烟道、烟囱内壁等与湿烟气接触的部位,采用国外进口、专门针对干式烟囱改造为湿式烟囱防腐的涂料进行防腐处理,以防止酸性湿烟气对烟囱的腐蚀。图1烟气脱硫系统原则流程图在生产过程中,由于湿式烟气在烟囱内部冷凝,部分水蒸气变成液态水从烟囱底部排出,形成酸液,根据防腐涂料工作环境要求,对吸收塔的氢氧化镁循环量、循环液浓度、排污频次、水冲洗量进行调整控制。确保烟囱内部酸液pH值控制在2~3,保证防腐层的防腐效果和长周期运行。3.2吸收塔壁腐蚀的预防吸收塔是脱出二氧化硫的反应区,是烟气脱硫腐蚀的重灾区。在氢氧化镁溶液与二氧化硫反应至生成硫酸镁的过程大致可分为三步,第一步是在强氧化环境中二氧化硫与水反应生成硫酸及亚硫酸;第二步是硫酸及亚硫酸与氢氧化镁溶液反应生成硫酸镁或亚硫酸镁,第三步是亚硫酸镁被氧气氧化成硫酸镁。在50~59℃温度下,反应第一步生成的硫酸处于活性较高状态,腐蚀及渗透能力强,在氢氧化镁溶液未喷淋到的区域,容易对设备形成腐蚀,影响设备使用寿命。另一方面,喷淋液的冲刷也会对设备产生磨损,受氢氧化镁溶解度影响,苛化的氢氧化镁溶液为10%的悬浊液,含氢氧化镁固体颗粒,如喷淋头安装位置不合适,会造成喷淋液冲刷吸收塔内壁,造成冲刷腐蚀。为了抵抗酸性介质对吸收塔塔壁的腐蚀,在选材时,选择抗腐蚀能力强的不锈钢材料,或者选用普通碳钢加防腐技术相结合。大榭石化烟气脱硫系统建设时,为减少投资,采用普通碳钢加上玻璃鳞片树脂,玻璃鳞片树脂具有良好的抗渗透性、较高的机械强度和耐蚀性,能够有效的抵抗反应过程中的酸腐蚀。同时在喷淋液容易冲刷的部位,采用内贴不锈钢板和加厚玻璃鳞片树脂的方法,确保防腐效果。3.3除雾段水冲洗对吸收塔操作冲击控制为了减少烟气的水雾夹带,在吸收塔上部设置了除雾段,并设置了水冲洗系统。水冲洗分上中下三层,采用分段分程控制,定期对除雾段破沫网进行冲洗。在运行初期,发现经常由于冲洗量过大,造成吸收塔液面上升、循环液pH降低、系统排液量增大、新鲜氢氧化镁吸收液补充量增加,造成系统不平衡。对此,采取了控制水冲洗时间,将水冲洗频次与循环液循环量和pH值相关联的操作方案。在系统pH值较高时,对二氧化硫吸收效果好,循环液循环量适当降低,雾沫夹带相对较少,可减少水冲洗量,当系统pH值降低时,加大循环液循环量的同时,适当增加冲洗量,控制雾沫夹带。3.4污水回用后系统COD平衡的控制为了减少新鲜水用量,在操作过程中,采用了部分污水作为冲洗水和氢氧化镁溶液配制用水,利用烟气的蒸发和废水的氧化沉淀过程,对COD进行去除,不但可以增加污水回用量,还可以降到COD排放量。在生产过程中,对烟气脱硫系统各个处理工段的COD含量进行分析,我们发现吸收塔、氧化池、沉淀池均对COD有一定的去除功能,其系统水量和COD平衡如下图2所示。根据化验分析数据,逐步调整污水回用量,经过长期摸索得出,只要控制系统污水补充量不大于外排污水量的75%时,外排污水COD就可保持合格。结语综上所述,氧化镁法脱硫技术在我国各地已得到了比较广泛的工程应用,目前已成为一种经济、实用的脱硫新趋势,与常用的钙法脱硫技术相比较,具有一次性投资省、脱硫效率高、综合运行费用低的优点,避免了钙法脱硫的副产物处理及工艺运行中结垢、堵塞等难题。作为氧化镁法烟气脱硫技术在燃油加热炉上的首次应用,在项目建设过程中采取有针对性的预防措施,有效的降低了设备和干式烟囱的腐蚀。在生产过程中,针对操作中出现的问题,及时调整操作方案,确保了烟气处理达标,满足了环保要求。参考文献:[1]张爽.湿法烟气脱硫装置采用湿烟囱排放的探讨[J].电力建设,2005,26(01):64-66.[2]李宝顺,赵丽丽,周驰,等.湿法烟气脱硫装置的腐蚀与防护[J].化工机械,2009,36(6):640-642.。

氧化镁湿法脱硫废水处理工艺流程探讨

氧化镁湿法脱硫废水处理工艺流程探讨首先,酸性废水中的二氧化硫氧化。

这一步骤是通过将酸性废水喷洒

或者雾化至一个碱性环境中,将二氧化硫氧化为硫酸镁。

这里的碱性环境

可以通过加入氢氧化钙或者氢氧化钠等碱性物质来实现。

在此过程中,通

过控制喷洒浓度和温度等参数,可以使废水中的二氧化硫得到充分氧化。

其次,硫酸镁的沉淀。

在氧化反应结束后,废水中的硫酸镁会形成固

体沉淀。

这一步骤的关键是控制碱性物质的投加量,使其超过硫酸镁的溶

解度,以促进硫酸镁的沉淀。

硫酸镁的沉淀是一种放热反应,因此需要适

当降低反应温度,防止温度过高造成放热过程不可控。

最后,废水后续处理。

经过上述两个步骤处理后的脱硫废水,仍然含

有一定量的固体颗粒物质和硫酸残余。

为了达到排放标准,需要对废水进

行进一步处理。

常见的处理方法包括沉淀处理、过滤处理和吸附处理等。

沉淀处理是通过加入适当的沉淀剂,使废水中的固体颗粒物质沉淀并分离

出来;过滤处理是通过将废水通过滤料进行过滤,去除固体颗粒物质;吸

附处理是通过添加适当的吸附剂,吸附废水中的硫酸镁和其他残余物质。

综上所述,氧化镁湿法脱硫废水处理工艺流程包括二氧化硫氧化、硫

酸镁沉淀和废水后续处理三个步骤。

通过合理控制各个步骤中的操作参数,可以有效处理脱硫废水,达到排放标准。

值得注意的是,在实践应用中,

还需要根据具体情况来选择化学药剂和处理设备,并结合其他工艺优化措施,以实现更高效的废水处理。

(工艺技术)氧化镁_亚硫酸镁湿法脱硫工艺初探

技术交流/&)亚)酸),%-)工艺初探赵健, 曾德勇( 华能北京热电有限责任公司, 北京100023)[ 0 /1介绍氧化镁亚硫酸镁湿法脱硫及其副产物循环利M的工艺。

可行性研究表J,这种脱硫工艺脱硫效率高, 基础投资和运行成本相对较低, 适合离镁矿较近、燃煤硫分低且附近有再生亚硫酸镁化工厂的电厂脱硫, 但国内缺少大型电厂的应M业绩。

[ &‘$1燃煤电厂; 烟气脱硫; 氧化镁亚硫酸镁; 湿法脱硫[ O—%(&1 X511 [ —献标识码1 A [ —O#&110023364( 2006) 01005403华能北京热电厂,一座燃用低)煤的电厂, 4 台锅炉全部计划实施-)。

电厂于200 3 年和2 004 年委托西南电力设计院进行了/&) 亚)酸)-)工艺的可行性研究。

结果表明, 该%.,‘用量少,副产物可循环利用, 而且工程投资、运行成本和检修维护费用较石灰石石膏%低, 工艺,可行的。

然而, 目前国内缺少大型电厂的应用业绩。

1 /&),%—)/(‘%/)#/&),%-),//&)-/),‘消&生成氢/&)并/此作--)‘而进行烟气-)的一种-)方%,其主要的&学反应过程如下:S O2 + H2 O H2 S O3 ( 1)H2 S O3 + M g( O H) 2 M g S O3 + H2 O ( 2)M g S O3 + S O2 + H2 O M g( H S O3 ) 2 ( 3)M g( H S O3 ) 2 + M g( O H) 2 2M g S O3 + 2H2 O ( 4)S O2 + ( 1 + K ) / 2M g( OH ) 2 K M g S O3 + ( 1 -K ) / 2M g( H S O3 ) 2 + K H2 O ( 5)式( 5)0 K = S O2-/ ( S O2-+ H S O- )3 3 3/&),%-)工艺主要由.,‘制备系—、烟气及二/&).,系—、副产物处理系—和工艺水系—组成( 图1)。

氧化镁法脱硫技术

氧化镁法脱硫解决方案一、氧化镁法脱硫:氧化镁-七水硫酸镁湿法脱硫技术是ESSE在传统脱硫技术的基础上,经过深入调研,自主研发的一种性能先进、技术成熟、经济性好、适合我国国情的先进脱硫技术。

在国家提倡可持续发展、提倡循环经济、提倡节约型社会的今天,氧化镁-七水硫酸镁湿法脱硫技术凭借一次性投资少、运行费用低、副产品经济价值高等诸多优点在众多脱硫技术中脱颖而出。

该技术的应用必将在中国的脱硫市场上掀起一次革命。

二、氧化镁-七水硫酸镁湿法脱硫反应机理:氧化镁-七水硫酸镁湿法脱硫的机理是氧化镁与水反应生成氢氧化镁,再与二氧化硫溶于水生成的亚硫酸溶液进行酸碱中和反应,生成亚硫酸镁,亚硫酸镁被强制氧化转化成硫酸镁,再制成七水硫酸镁。

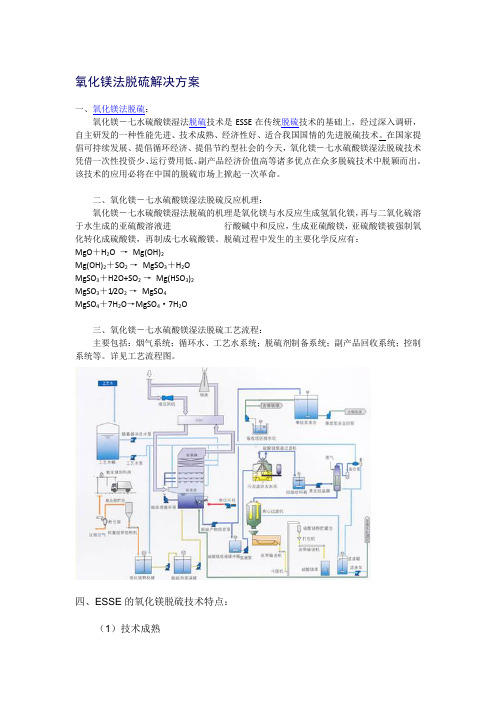

脱硫过程中发生的主要化学反应有:MgO+H2O →Mg(OH)2Mg(OH)2+SO2→MgSO3+H2OMgSO3+H2O+SO2→Mg(HSO3)2MgSO3+1/2O2→MgSO4MgSO4+7H2O→MgSO4·7H2O三、氧化镁-七水硫酸镁湿法脱硫工艺流程:主要包括:烟气系统;循环水、工艺水系统;脱硫剂制备系统;副产品回收系统;控制系统等。

详见工艺流程图。

四、ESSE的氧化镁脱硫技术特点:(1)技术成熟氧化镁湿法脱硫技术是一种成熟度较高的脱硫工艺,该工艺在世界各地都有成功的应用业绩,其中在日本已经应用了100多个项目,台湾的电站95%是用氧化镁法,另外在美国、德国等地都已经应用。

目前世能中晶主要在中小型火力发电厂及工业锅炉进行应用,并正在300MW机组上进行测试,不久也将应用于大型机组的脱硫项目。

(2)脱硫剂来源充足氧化镁在我国已探明的储藏量约为160亿吨,占全世界的80%左右。

(3)脱硫效率高在化学反应活性方面氧化镁要远远大于钙基脱硫剂。

氧化镁的脱硫效率达到98%以上。

(4)投资费用少、运行费用低由于氧化镁湿法脱硫技术具有的独特优越性,因此在吸收塔的结构设计、循环浆液量的大小、系统的整体规模、设备的功率都可以相应较小,这样一来,整个脱硫系统的投资费用可以降低20%以上,运行费用降低15%以上。

氧化镁脱硫工艺简介及影响脱硫率原因浅析

第43卷 第8期 2016年8月天 津 科 技TIANJIN SCIENCE & TECHNOLOGYV ol.43 No.8Aug. 2016收稿日期:2016-07-03应用技术氧化镁脱硫工艺简介及影响脱硫率原因浅析李 冉,段军旎,李 方,李士刚(天津泰达能源发展有限责任公司 天津300457)摘 要:近年来,粗放式能源消耗模式致使大气质量变差,也给民众的身心健康带来了不利影响。

为此,国家加强了对环境保护的重视,严格控制企业排放,特别是对锅炉的脱硫设施制定了严格的要求。

就氧化镁脱硫方式、工艺要求及使用过程中影响脱硫效果的原因进行分析,为提高氧化镁脱硫率提供借鉴。

关键词:氧化镁 脱硫工艺 过饱和 雾化效果 喷嘴堵塞中图分类号:TFT04.3 文献标志码:A 文章编号:1006-8945(2016)08-0057-02Magnesium Oxide Desulfurization Process and InfluencingFactors for Desulfurization DegreeLI Ran ,DUAN Junni ,LI Fang ,LI Shigang(TEDA Energy Development Co.,Ltd.,Tianjin 300457,China )Abstract :In recent yea rs ,following the high speed development of domestic economy ,the extensive consumption of resources ha s ca used poor a ir qua lity ,which brings unfa vora ble influence on people’s hea lth .Therefore ,the na tion ha s attached great importance on environmental protection .As a result ,emissions from enterprises ,especially desulfurization facilities of boilers are being strictly restricted .The magnesium oxide desulfuration mode ,technical requirements and rea-sons affecting desulfurization effect were analyzed ,aiming to provide reference to the increasing of magnesium oxide desul-furization rate.Key words :magnesium oxide ;desulfurization process ;supersaturation ;atomization effect ;nozzle jam1 氧化镁湿法脱硫原理1.1 二氧化硫生成及危害由于原煤中含有一定量的硫分,经锅炉燃烧后,硫分会与氧气化合成二氧化硫。

湿法脱硫

2.1.5 氧化镁法一些金属氧化物如氧化镁、二氧化锰和氧化锌等都有吸收二氧化硫的能力,可利用其浆液或水溶液作为脱硫剂洗涤烟气脱硫,生成亚硫酸盐和亚硫酸。

其产物在一定温度下分解产生二氧化硫气体,可以用于制造硫酸,而分解形成的金属氧化物得到了再生,可循环使用。

我国氧化镁资源丰富,可考虑此法,但必须对烟气进行预先的除尘和除氯,而且该过程中会有8%的氧化镁流失,引起二次污染。

2.1.6 碱式硫酸铝法烟气脱硫技术英国的ICI公司早在20世纪30年代就用碱式硫酸铝溶液吸收二氧化硫,后来日本同和矿业公司改进了工艺,并开发了碱式硫酸铝石膏法又称同和法。

该法用碱性硫酸铝溶液吸收废气中的二氧化硫,吸收后的吸收液送入氧化塔,塔底鼓入压缩空气,使Al2(SO4)3氧化。

氧化后的吸收液大部分返回吸收塔循环使用,只引出一小部分送至中和槽,加入石灰石再生,并副产石膏。

该法的优点是处理效率高,气液比较小,氧化塔的空气利用率高,设备材料较易解决。

2.1.7 韦尔曼-洛德法(Wellman-Lord 法)Wellman Lord法是美国Davy Mckee公司60年代末开发的亚硫酸钠循环吸收流程。

该技术目前在美国、日本、欧洲已经建成31套大型工业化装置,该工艺方法主要用氯化钠电解生成的氢氧化钠来吸收烟气中二氧化硫,产生硫酸氢钠和硫酸钠,通过不同的回收装置回收液态二氧化硫、硫酸或单质硫。

其主要工艺方法[9]为:烟气经过文丘里洗涤器进行预处理,除去70%~80%的飞灰和90%~95%的氯化物,预处理的烟气通入三段式填料塔,逆向与亚硫酸钠和补充的氢氧化钠溶液充分接触,除去90%以上的二氧化硫,生成亚硫酸氢钠,溶液逐段回流得以增浓。

净化后的烟气经过加热后由121.9m的烟囱排空。

该法最大的优点是能回收高浓度的二氧化硫,但是耗电量较大,单位电耗随烟气中二氧化硫浓度的增高而降低,对于烟气中二氧化硫的浓度较低时,使用此法经济上不合算。

2.1.8 海水脱硫法海水脱硫法的原理是用海水作为脱硫剂,可分为纯海水脱硫和添加石灰海水脱硫。

氧化镁法锅炉烟气脱硫技术简介

目前烟气脱硫市场上应用较为成熟的脱硫技术有很多,各种不同的脱硫方式都有其独特的优点,因此在选择脱硫工艺时应结合当地的实际状况来统筹考虑。

其中氧化镁法湿式烟气脱硫技术在中小型热电行业是比较经济有用的一种脱硫方式。

目前我公司利用氧化镁脱硫技术在昆山、南通等地有成功的案例。

—.氧化镁法脱硫的反响机理氧化镁的脱硫机理与氧化钙的脱硫机理相像,都是碱性氧化物与水反响生成氢氧化物,再与二氧化硫溶于水生成的亚硫酸溶液进展酸碱中和反响,氧化镁反响生成的亚硫酸镁和硫酸镁,亚硫酸镁氧化后生成硫酸镁。

脱硫工程中发生的主要化学反响有MgO+H 2 O=Mg(OH) 2Mg(OH) 2 +SO 2 =MgSO3+H 2 O二.工艺路线介绍〔见流程图〕1、烟气系统烟气系统是指包括除尘器、烟气升温装置和烟囱在内的假设干处理烟气的体系。

在该系统内烟气经过除尘降温处理将从锅炉出来的烟气调整到比较适宜的反响条件,同时在设备消灭故障或系统运行不正常时烟气可从旁路通过,保证整个电厂系统的正常运行,烟气升温的目的是为了降低烟气的含水率,防止烟气在烟囱中结露,利于烟囱排解的烟气能够尽快集中。

2、氧化镁的制备外购氧化镁粒径假设符合脱硫要求,不需要粉碎可以直接进入消扮装置制成浓度在15~25%氢氧化镁的浆液,然后通过浆液输送泵送至吸取塔内,完成脱硫吸取。

3、SO2 吸取系统吸取塔是SO2 吸取的主要场所,材质可以选用SS316L 不锈钢或承受一般钢构造另加防腐层,塔底是浆液池,塔的中间是喷淋层,上面是除雾器。

浆液在塔内不断的进展循环,当浆液浓度到达肯定的程度时就通过浆液输出泵排到浆液处理系统中去。

4、浆液处理系统从吸取塔内出来的浆液主要是亚硫酸镁和硫酸镁溶液,在吸取塔内二氧化硫和氢氧化镁反响后生成的亚硫酸镁进如吸取塔底浆液池,由鼓风机往浆液池强制送风,氧化成硫酸镁。

含硫酸镁的水连续循环使用于脱硫过程,当循环水中硫酸镁浓度到达肯定条件后由泵打入集水池内,接着送至硫酸镁脱杂系统。

氧化镁湿法脱硫工艺

氧化镁湿法脱硫工艺-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII氧化镁湿法脱硫工艺【信息时间: 2010-10-22 阅读次数: 261 】【我要打印】【关闭】一、工作原理氧化镁湿法脱硫工艺(简称:镁法脱硫)与石灰-石膏法脱硫工艺类似,它是以氧化镁(MgO)为原料,经熟化生成氢氧化镁(Mg(OH)2)作为脱硫剂的一种先进、高效、经济的脱硫系统。

在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的氢氧化镁进行化学反应从而被脱除,最终反应产物为亚硫酸镁和硫酸镁混合物。

如采用强制氧化工艺,最终反应产物为硫酸镁溶液,经脱水干燥后形成硫酸镁晶体。

二、反应过程1、熟化MgO+H2O —>Mg(OH)22、吸收SO2 + H2O—> H2SO3SO3 + H2O—> H2SO43、中和Mg(OH)2+ H2SO3—> Mg SO3+2H2OMg(OH)2+ H2SO4—>Mg SO4+2H2OMg(OH)2+2HCl—>Mg Cl2+2H2OMg(OH)2+2HF —>MgF2+2H2O4、氧化2 Mg SO3+O2—>2Mg SO45、结晶Mg SO3+ 3H2O—> Mg SO3·3H2OMg SO4+ 7H2O —>Mg SO4 ·7H2O三、系统组成脱硫系统主要由烟气系统、吸收塔系统、氢氧化镁浆液制备系统、浓缩塔系统、副产品处理系统、废水处理系统、公用系统(工艺水、压缩空气、事故浆液罐系统等)、电气控制系统等几部分组成。

四、工艺流程锅炉/窑炉—>除尘器—>引风机—>浓缩塔—>吸收塔—>烟囱来自于锅炉或窑炉的烟气经过除尘后在引风机作用下进入浓缩塔、吸收塔,吸收塔为逆流喷淋空塔结构,集吸收、氧化功能于一体,上部为吸收区,下部为氧化区,经过除尘后的烟气与吸收塔内的循环浆液逆向接触。

一种新型锅炉湿法脱硫工艺——氧化镁工艺

一种新型锅炉湿法脱硫工艺——氧化镁工艺摘要:氧化镁湿法脱硫工艺,是以氧化镁(MgO)为原料,经熟化生产氢氧化镁(Mg(OH)2)作为脱硫剂的一种先进、高效、经济的脱硫系统,设计脱硫效率可以高至96%以上,在中小型热电厂具有市场推广应用的价值。

关键词:湿法脱硫,氧化镁,液气比前言:江苏无锡某热电有限公司安装无锡华光锅炉股份有限公司生产的2台170t/h (UG-170/9.8-M)煤粉锅炉,烟气除尘采用三电场电除尘,对除尘烟气采用镁基湿法脱硫,在设计工况要求下保证脱硫效率92%(设计煤种),脱硫剂为90%纯度氧化镁。

脱硫工程要求与电厂工程同步实施,按照“三同时”的要求,发电机组投运时,脱硫装置同时投运,运行至今稳定良好。

一、工程概况无锡某热电公司的氧化镁脱硫工程,脱硫工艺采用二炉一塔的脱硫系统。

整个系统布置一台直径7.8m的脱硫塔,脱硫塔布置于烟囱的东南侧。

为了便于烟道支架的设置和减少对原设计烟囱的变动,从两台电除尘器出来的烟气各通过两台引风机汇入风机联箱,再从风机联箱的东西侧引入烟囱的东、西侧烟气入口(旁边烟道),两组风机联箱在中部汇合后,引入脱硫塔脱硫(脱硫烟道)。

烟气脱硫正常运行时走脱硫烟道。

事故检修时烟气走东西侧的旁边烟道(通过烟道扳门切换)。

脱硫塔顶部接入烟囱的烟道呈钳形布置。

循环泵就近布置于脱硫塔的东侧,废液排出泵布置在北面,在脱硫塔西侧布置事故浆液灌,作为储存部分排出的事故浆液。

在事故浆液罐的西侧布置电控综合楼。

楼内布置所有的电气和仪控装置。

在脱硫区外东北角布置了脱硫剂制备间。

制备间北端布置了供汽车运输MgO的卸车台和气力输送MgO装置。

在脱硫制备车间内从北向南依次布置了MgO粉仓、熟化罐、除砂砾装置,浆液罐以及相应的泵。

二、氧化镁脱硫工艺和工程综述氧化镁湿法脱硫工艺(简称:镁法脱硫)是以氧化镁(MgO)为原料,经熟化生成氢氧化镁(Mg(OH)2)作为脱硫剂的一种先进、高效、经济的脱硫技术。

有关湿式镁法烟气脱硫技术的发展探究

有关湿式镁法烟气脱硫技术的发展探究摘要:面对日趋严重的环境污染和生态破坏问题,利用湿式镁法烟气脱硫技术脱除含SO2(二氧化硫)的各种工业排放气体并充分利用其副产物是贯彻落实循环经济理念和绿色化学理念的重要实践。

本文首先评述了关于发展氧化镁法烟气脱硫技术的相关问题,并给出了综合利用湿式镁法烟气脱硫技术副产物的相关方法和途径的建议。

关键词:二氧化硫;湿式镁法烟气脱硫技术;副产物;循环经济Abstract: facing the serious environment pollution and ecological destruction, use wet flue gas desulfurization technology of magnesium with SO2 removal of all kinds of industrial (SO2) emissions and make full use of its by-products is implementing the circulation economic theory and practice of the importance of the notion of green chemistry. This paper reviewed the development of magnesium oxide flue gas desulfurization technology of related problems, and gives the comprehensive utilization of wet flue gas desulfurization technology of magnesium by-products of the related methods and ways to advice.Keywords: sulfur dioxide; Wet magnesium flue gas desulfurization technology; By-products; Circular economy1. 前言烟气脱硫技术便是能够消除燃烧废气当中SO2(二氧化硫)的重要技术类型,并且由于该技术具有可靠的运行状态以及较高的技术成熟度,已经在工业领域当中获得了较大范围地应用。

氧化镁烟气脱硫工艺简介

烟气脱硫工艺简介:(一)烧结机头烟气氧化镁湿法脱硫技术本公司在引进日本先进技术的基础上,结合国内外成功经验,成功研制出了烧结机头烟气氧化镁湿法脱硫装置.并取得了实用新型专利。

该氧化镁湿法烟气脱硫技术所建装置配置在烧结机头除尘器和引风机尾部,以普通氧化镁粉浆液作为吸收剂,在吸收塔的吸收段采用喷淋多孔板装置与烟气中的SO2逆流接触传质,反应生成亚硫酸镁,脱硫液排放至氧化槽,并在槽中氧化成硫酸镁溶液达标外排抛弃.净化后的烟气经两级除雾后,通过烟囱达标排放。

与传统湿法技术相比,该技术优化了吸收塔内部结构,外置了氧化系统,在确保较高脱硫率的同时,具有占地小、投资低,运行费用少等优点。

目前该技术已在国内外其他行业广泛地进行了应用,拥有大量的工程实例。

特点:1、脱硫率高,可达95%以上;2、占地面积小、一次性投资少,与钙法相比减少20%以上;3、运行费用低,与钙法相比低15-20%;4、运行可靠,不会发生积垢、结块、磨损、管路堵塞等故障;5、亚硫酸镁和硫酸镁的经济价值均较高,根据用户的需要,增加脱硫废液回收装置,实现回收再利用,达到废水的零排放;6、适用范围广,广泛用于电力行业、冶金烧结机烟气、工业锅炉、纸厂等的脱硫工程。

系统总工艺图(二)烧结机头烟气氧化镁湿法烟气脱硫废液回收技术如果用户需要,烧结机头烟气氧化镁湿法脱硫系统的脱硫废液可进行回收,实现烧结机头烟气氧化镁湿法脱硫系统用水的零排放,并可生产出硫酸镁成品用于肥料、制药、印染、制革等行业,具有较高的经济效益。

从烧结机头烟气氧化镁湿法脱硫系统的脱硫废液,经过三效结晶器、离心分离机、流化床烘干机等可制造出硫酸镁成品。

其投资仅占烧结机头烟气氧化镁湿法脱硫系统总投资的1/10,运行费用为200元/吨(硫酸镁),市场售价:500~1000元/吨(硫酸镁)。

回收系统图二、系统各主要部分介绍(一)吸收塔部分吸收塔是二氧化硫的主要吸收场所,塔型为多孔托板塔。

塔底是浆液池,中间是反应层,上面是除雾器。

氧化镁法脱硫工艺原理

氧化镁法脱硫工艺原理哎呀,说起氧化镁法脱硫,这事儿可真是个技术活儿,得慢慢道来。

先别急,咱们就像聊天似的,慢慢儿来。

记得那会儿,我在工厂里,有个老师傅,他可是个脱硫的老手。

那天,他带我参观了整个脱硫工艺流程,我那时候还是个新手,啥也不懂,就跟着老师傅后面,眼睛睁得大大的,生怕错过什么细节。

老师傅说,氧化镁法脱硫,其实就是用氧化镁来吸收烟气里的二氧化硫。

这二氧化硫啊,可不是什么好东西,它能让天空变得灰蒙蒙的,对人对环境都不好。

所以,咱们得把它从烟气里弄出来。

他带我走到一个巨大的反应塔前,指着里面说:“看,这就是氧化镁。

”我瞅了瞅,那氧化镁白白的,有点像咱们平时吃的面粉。

老师傅说,这氧化镁和二氧化硫一反应,就变成了亚硫酸镁。

这亚硫酸镁,你可别小瞧它,它可是个宝贝,能进一步转化成硫酸镁,这硫酸镁啊,用处可大了,可以做肥料,也可以做工业原料。

老师傅接着说,这反应塔里头,氧化镁和烟气得充分接触,这样才能把二氧化硫吸收得干净。

他指了指塔里的喷嘴,说:“看,这喷嘴喷出来的氧化镁溶液,得均匀地和烟气混合。

”我看着那些细细的喷雾,它们在烟气中形成了一道道白色的雾气,慢慢地,烟气的颜色就变淡了。

然后,老师傅带我走到了一个沉淀池边,他说:“看,这亚硫酸镁溶液就在这里沉淀。

”我看着那池子里的液体,从浑浊慢慢变得清澈,那些沉淀下来的亚硫酸镁,就像是海底的珊瑚礁,一层一层的。

最后,老师傅说,这硫酸镁就可以从这里提取出来,用于各种工业用途了。

他看着我,笑着说:“看,这就是氧化镁法脱硫的全过程,简单吧?”我点了点头,心里想,这可真是个神奇的过程,把有害的气体变成了有用的物质。

现在回想起来,那天老师傅给我讲的氧化镁法脱硫,就像是变魔术一样,把不好的东西变成了宝贝。

这技术,虽然听起来复杂,但其实原理挺简单的,就是用氧化镁把二氧化硫从烟气里吸出来,然后转化成有用的硫酸镁。

这不仅是个技术活儿,更是个环保活儿,让天更蓝,空气更清新。

所以啊,氧化镁法脱硫,这事儿虽然听起来高大上,但其实就跟咱们日常生活中的小事一样,只要细心观察,就能发现其中的奥妙。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

54氧化镁亚硫酸镁湿法脱硫工艺初探赵 健,曾德勇(华能北京热电有限责任公司,北京 100023)[摘 要] 介绍氧化镁亚硫酸镁湿法脱硫及其副产物循环利用的工艺。

可行性研究表明,这种脱硫工艺脱硫效率高,基础投资和运行成本相对较低,适合离镁矿较近、燃煤硫分低且附近有再生亚硫酸镁化工厂的电厂脱硫,但国内缺少大型电厂的应用业绩。

[关键词] 燃煤电厂;烟气脱硫;氧化镁亚硫酸镁;湿法脱硫[中图分类号]X511 [文献标识码]A [文章编号]10023364(2006)01005403图1 氧化镁湿法脱硫工艺流程华能北京热电厂是一座燃用低硫煤的电厂,4台锅炉全部计划实施脱硫。

电厂于2003年和2004年委托西南电力设计院进行了氧化镁亚硫酸镁脱硫工艺的可行性研究。

结果表明,该法吸收剂用量少,副产物可循环利用,而且工程投资、运行成本和检修维护费用较石灰石石膏法低,工艺是可行的。

然而,目前国内缺少大型电厂的应用业绩。

1 氧化镁湿法脱硫原理及工艺流程氧化镁湿法脱硫是以氧化镁为原料,经消化生成氢氧化镁并以此作为脱硫剂而进行烟气脱硫的一种脱硫方法,其主要的化学反应过程如下:SO2+H2O H2SO3(1) H2SO3+M g(OH)2M gSO3+H2O(2) Mg SO3+SO2+H2O Mg(H SO3)2(3) Mg(H SO3)2+Mg(OH)22Mg SO3+2H2O(4) SO2+(1+K)/2M g(OH)2K Mg SO3+(1-K)/2M g(H SO3)2+K H2O(5)式(5)中K=SO2-3/(SO2-3+H SO-3)氧化镁湿法脱硫工艺主要由吸收剂制备系统、烟气及二氧化硫吸收系统、副产物处理系统和工艺水系统组成(图1)。

1.1 吸收剂制备系统在吸收剂制备系统中,氧化镁粉(约(50~70) m)自粉仓经给料机被送至氧化镁混合罐,在混合罐中与经预处理过的补充水搅拌混合、消化,生成氢氧化镁浆液,由氢氧化镁输送泵送至氢氧化镁储罐。

根据脱硫设备浆液状况,由氢氧化镁供应泵输送一定量的新鲜浆液进入吸收塔底部的集水池,然后经循环泵送入吸收塔顶部。

1.2 二氧化硫吸收系统二氧化硫吸收系统是火电厂烟气脱硫(FGD)的核心。

锅炉引风机出口烟气首先由FGD增压风机升压,然后进入脱硫吸收塔。

烟气从吸收塔底部进入,自下而上流动;循环泵将集水池内浆液送入吸收塔的顶部,浆液自上而下流动。

烟气中的二氧化硫被脱硫剂洗涤并与氢氧化镁发生反应,最终生成亚硫酸镁晶体,集水池底部的亚硫酸镁达到一定浓度后由废液排出泵送入技术交流副产品处理系统。

为提高吸收反应效率,循环泵将浆液反复送入吸收塔。

吸收塔顶部设有除雾器,可使烟气含液量(标准状态(标))低于100m g/m3以下排出吸收塔。

1.3 副产品处理系统氧化镁湿法脱硫副产物处理方式有3种:(1)通过鼓入氧化空气,在氧化池内将亚硫酸镁强制氧化成可溶性硫酸镁后排入大海,实现无害化抛弃。

(2)硫酸镁通过凝聚、沉淀、冷却等工艺过程使其转化成一水硫酸镁(M gSO4 1H20),作为肥料出售。

(3)从集水池排出的亚硫酸镁通过浓缩、脱水干燥等工艺后送至化工厂,在焙烧炉中分解成氧化镁和二氧化硫。

氧化镁运回电厂重复利用,二氧化硫则作为硫酸的生产原料。

本文主要介绍第3种处理方式。

1.4 脱硫工艺水系统脱硫工艺水包括氧化镁混合罐用水和吸收塔等装置冲洗用水。

工艺水需经预处理,为此需设置独立水箱。

工艺水通过泵送至各设备。

2 氧化镁湿法脱硫工艺的特点(1)较好的吸收性能 湿法脱硫的吸收反应强度取决于脱硫剂碱金属离子的溶解碱性。

碱金属离子的溶解碱性越高,吸收反应越强。

由于镁离子的溶解碱性比钙离子高数百倍,因而镁基脱硫剂具有比钙基脱硫剂高数十倍的脱硫吸收反应能力。

工业实践已经证明,镁基脱硫能达到比钙基脱硫更高的脱硫效率,可达99%以上。

(2)较低的液气比 与石灰石石膏法脱硫相比,氧化镁法的液气比约为其1/3,因此脱硫塔、循环泵等设备及系统容量相对较小。

(3)腐蚀、结垢速度较低 氧化镁脱硫系统浆液的pH值大于6,主要产物为溶解性稍大的亚硫酸镁和硫酸镁,因此脱硫副产物不易粘结或结垢,因而提高了系统运行的稳定性并便于检修维护。

(4)脱硫副产物可实现循环利用 利用亚硫酸镁制硫酸并回收氧化镁是一项技术成熟的工艺,美国等国家已经研究多年并成功地应用于火电厂烟气脱硫。

该工艺不仅大大降低了脱硫运行成本,而且可以实现循环经济模式,值得提倡和推广。

3 亚硫酸镁回用试验3.1 氧化镁的回收亚硫酸镁可在适当还原剂作用下焙烧成Mg O和SO2,回收的氧化镁与原料氧化镁品质相当(表1)。

表1 回收氧化镁质量(试验室)样品名称M gO/%CaO/%化学活性!/s R74/%原料氧化镁90.60 1.488220回收氧化镁90.50 1.508315!化学活性表示化学物质进行化学反应的难易程度,对氧化镁,目前通常用反应时间表示。

如一定质量的氧化镁和硫酸在规定的反应条件下完全反应所用的时间越短,化学活性越好。

氧化镁湿法脱硫副产物中不可避免地存在一定量的硫酸镁,在没有还原剂的条件下,硫酸镁需要在1160∀以上才能完全分解为Mg O和SO2,而在此温度下生成的氧化镁已被烧结不能用于脱硫,所以必须在焙烧时加入适当还原剂,并控制焙烧温度,以获得性能适用的氧化镁。

为此,对不同硫酸镁含量的亚硫酸镁进行了对比焙烧试验。

结果证明,通过控制焙烧工艺条件,在硫酸镁含量达10%~30%时,回收的氧化镁仍可达到表1水平。

3.2 使用再生氧化镁的经济效益使用再生氧化镁可降低吸收剂费用。

以华能北京热电厂4#830t/h锅炉为例,氧化镁年耗用量约2万t,按照每吨(400~450)元估算(含运费),如全部采用新鲜氧化镁粉,年吸收剂费用为(800~900)万元。

考虑到再生氧化镁纯度的降低和它在再生过程中的损失,保守估算,再生回用的氧化镁为总消耗量的70%,需补充新鲜氧化镁30%,即年补充量约6000t,年运行吸收剂费用则为(240~270)万元,节约成本显著。

4 氧化镁粉来源及品质要求脱硫用氧化镁是用菱镁矿石在800∀~900∀下煅烧而成的轻烧氧化镁,化学活性好,对脱硫用氧化镁的具体要求如下:(1)外观为白色或灰白色粉末;(2)M g O含量∃90%;(3)CaO含量%1.5%;(4)活性为(10~120)s;(5)R74%20%。

技术交流我国辽宁的大石桥、海城以及山东的莱州等地菱镁矿储量丰富,周围分布了许多镁加工厂,均能提供满足上述要求的氧化镁粉,而辽宁大石桥的氧化镁粉质量更好。

5 氧化镁湿法脱硫工艺在国内外的应用日本上世纪70年代中期多家公司相继开发氧化镁湿法脱硫工艺,80年代迅速普及,目前该工艺已成为烟气脱硫的主要工艺之一。

日本也是世界上镁剂脱硫规模最大,采用最多的国家。

此外,美国、韩国也是成功运用这一技术的国家,特别是在脱硫副产物的综合利用方面,采用氧化镁湿法脱硫工艺的火电厂其副产物几乎全部利用,如美国的M ystic电厂、Eddy stone 电厂。

目前,国内代理这项技术的公司有盛艾尔浦环保设备(北京)有限公司、天津汉城夏普环保设备有限公司。

然而,国内还没有采用氧化镁湿法脱硫工艺的火电厂,一些工业窑炉采用了这一方法,副产物处理方式是无害化抛弃。

氧化镁湿法脱硫工艺的优异性已经在工业实践中得到证明,但因美国、日本等镁资源的贫乏限制了它的普及和推广。

中国是世界上菱镁矿资源最为丰富的国家,因此采用氧化镁湿法脱硫工艺具有得天独厚的优势。

6 氧化镁脱硫的经济性根据西南电力设计院为华能北京热电厂所做的可行性研究分析,当燃用硫分为0.5%,烟气处理量(标)为4#106m3/h时,如采用辽宁的氧化镁进行脱硫,在不考虑副产物回收利用的情况下脱硫系统的造价、运行费用和厂用电率分别约为石灰石石膏法的80%~ 85%、70%~75%和80%~85%。

7 存在问题(1)低硫煤燃烧后产生的二氧化硫浓度很低,一般小于1000mg/m3。

国外用氧化镁法脱硫的烟气中,二氧化硫浓度一般超过2000m g/m3,因此,副产物中亚硫酸镁的比例相对较高。

若该法用在燃烧低硫煤的锅炉烟气脱硫上,很可能会导致副产物中硫酸镁比例偏大而回收困难。

(2)国内对氧化镁脱硫副产物的干燥、煅烧还没有工程应用业绩,存在一定风险。

(3)国内较大的脱硫公司均无在大型电厂采用氧化镁脱硫的业绩,其造价和技术容易受国外少数氧化镁脱硫公司控制。

8 结 论(1)氧化镁脱硫具有吸收性能好、腐蚀程度相对较低的优点。

(2)对低硫煤、相对较近的吸收剂产地,基础投资和运行维护费用相对石灰石石膏法低一些。

(下接第64页)为保证稳定运行,变频器输出最大频率设置不应超过电机额定频率的3倍。

(2)加减速时间的设定。

运行要求希望加速和减速时间短一些更好,但是如果选择加速时间太短,系统可能无法起动或者因过电流保护跳闸;如果减速时间太短,频率下降太快,电机会进入再生制动状态,可能发生过电压保护跳闸,因而要合理选择加速和减速时间。

(3)变频器一般都安装在控制箱内,其工作环境温度要求在40∀以下。

南方电厂夏天的气温经常在37∀以上,变频器控制箱内温度经常超过40∀。

高温季节也正是备用循环水泵频繁起停的时候,因此要注意加强控制箱内通风散热。

(4)为使循环水泵出口蝶阀能正常工作,电动蝶阀的供电电源应采用互为备用的双路电源。

同时在调试时不仅要对变频控制回路进行检查,还应对故障回路和工频电源相序进行核对,以防止因变频器内部故障自动切换到工频电源工作时相序错误造成蝶阀反转引发事故。

4 结 语用变频器实现对循环水泵出口蝶阀的启闭控制,比液控系统更加安全可靠,克服了传统电液联动重锤式碟阀或液动蝶阀的结构限制,可以根据运行工况的需要,实现任意角度、快慢的控制。

技术交流56th rough catalyzin g treatmen t can enhance it &s adsorption cap ability.In controlling H g emission ,iteraction among SO 2,NO x ,and H g m ust b e con sid ered.Key words:activated carbon;sorbent;flue gas of coal firing;H g emission con trolPRELIM INARY APPROAC H TO WET DESULFURATION TEC HNOLOGY BY USING MAGNESIUM OXIDE MA GNESIUM SUL FITE ZHAO Jian,ZENG De yong (54)……………………………………………………………………………………………………Abstra ct:T he technology of cyclic utilizing byproducts from w et desulfuration by using magnesium oxide magnesium sulfite has b een presented.Study on feasibility sh ows that th e d esulfur ation technology of this kind to h ave high desu lfuration efficiency,as w ell as capital investment and op eration cost to be relatively low er.It is su itable for desulfuration in pow er plant w h ich isn &t far from magnesium m ines,has low su lfer con tent in fuel coal,and has chemical plant for r egen eration of m agn esium sulfite nearby,but th ere is sh ort of application achievemen ts in large pow er plants at hom e.Key words:coal firing pow er plant;flue gas desulfuration;w et desulfuration by using magnesium oxide magnesium sulfiteAPPLICATION OF C OM PUTER OPERATED A CQUISITION SYSTEM IN TESTING OF LARGE CAPACITY BOILERS SONG Chang bin,HUANG Jian jun (57)……………………………………………………………………………………………………Abstra ct:T he prin ciple,features,and app lication of comp uter operated acquisition system in testing of u tility boilers h ave been presented .Th e com parison of traditional testin g meth od w ith that of using computer operated acquisition system has b een carried out,the said acquisition system having stronger su periority in multi parameter synch ronous measu rement.Key words:computer;data acquisition;boiler;cold state testingC AUSE ANALYSIS ABOUT SOMEWHAT LARGER ELEC TRIC C URRET OF INDUCED DRAFT FAN FOR ONE BOILER WANG Juan (59)…………………………………………………………………………………………………………………………………Abstra ct:S om ew hat larger electric curr ent of induced draft fan for boiler no.2in one pow er plant has been an alysed.It h as been found from inspection th at th e m ain causes leadin g to somewh at larger electric cu rrent of said in d u ced draft fan are as follow s;(1)Top corrosion in outlet flue duct of the ac tivator;(2)Fall aw ay of guide plates in outlet of th e activator;(3)Air leakage in du e to w ornout of the flue duct.After retrofitting,th e said elec tric curren t has retu rned to normal.Key words:boiler;indu ced draft fan;flu e duct;desu lfu ration;activator;air leakage inC OMPREHENSIVE C ONTROL OF DUST POLLUTION IN COAL HANDLING SILO BAY OF POWER PLANT HUANG Qiang (61)……………………………………………………………………………………………………………………………………………Abstra ct:Causes leading to dust pollu tion in coal silo b ay of therm al pow er plant u nder Anqing Petro Chemical General Factory have been an alysed,th e comprehensive control method,as w ell as dust rem oval mechanism and situ ation of installing and utilizing new type LZZDP flat bag filter being presented.Practice sh ow s that th e control schem e n ew ly adopted to be su ccessful.After implementation,the dust content in atmospheric air of the si lo bay to be usually m aitained at less than 13mg/m 3.Key words:pow er plant;coal handling;silo bay;dust pollu tion;flat bag filterAPPLICATION OF FREQUENCY C ONVERTER IN VALVE C ONTROL DONG Yong wei (63)………………………………………Abstra ct:Utilizing speed adjusting function of th e frequ ency converter,rapid opening and closing of the butterfly valve at outlet of the circu lating wa ter p ump in pow er plant have been realized,and problems needing to pay attention for frequency converter used in valve control being analysed.Key words:frequen cy converter;in terlock con tr ol;circuilating water pum p ;valueAPPLICATION OF FIELD BUS IN WATER NETWORK CONTROL SYSTEM OF OV ER SUPERCRITIC AL UNITS ZENG Wei dong,WANG Chun li,YAN Yu ping et al(65)………………………………………………………………………………………Abstra ct:Combin ed w ith practical ex amp le of engin eer ing app lication in w ater netw ork control system for 4#1000MW over supercritical un its in H uaneng Yuh uan Pow er Plant,the features of field bus technology has b een presented,th e design and ap plication of PRIFIBUS field bus p rod u cts from Siemens Compan y for realizing w ater n etw ork control system b eing briefly described.Key words:Over supercritical;field bus;equipm ent management;foresight maintenan ceIMPROVEMENT OF LAST STAGE BLADES A ND GLAND PACKING FOR 350MW STEAM TURBINE LI Ling yang,J IN Zheng yi,LIU Zhao (67)…………………………………………………………………………………………………………………Abstra ct:T he H P and IP shaft packing and diaph ragm gland packing of steam turbine no.2in Gu angshen Shajiao B Pow er Co Ltd h ad been retrofit ted in to self regulated gland packing (Breden gland pack ing),and the last stage blades changed into 660.4mm (26∋)blades of third generation new ly developed by Toshiba Comp any of Japan in major repair.Th rough above m entioned retrofits,the economic beh avior and safety of said steam tu rbine have been obviously enhanced.Key words:300MW steam tu rbine;flow passage;last stage blad es;self regulated glan d packin gC AUSE ANALYSIS OF VACUUM DEGRADATION IN DEBUGGING OF ROTATION IMPULSING FOR THE STEAM TURBINE AND TREATMENT THEREOF ZHANG Yin di (69)……………………………………………………………………………………Abstra ct:T hrough cause analysis of vacuum d egradation in the debu gging process of rotation im pulsin g for a co generation steam turbin e,the treat m ent method for k eep ing th e said unit to have high er vacuum has been put forw ard.Key words:subh igh p ressure extraction cond ensin g steam turb ine;rotation impulsing;d ebugging;vacuumEstablished:1972Spo nsored by :Xi &an Thermal Pow er Resear ch Institute Co LtdChinese Society for Electrical Eng ineeringEdited and Published by:M ag azine Ag ency o f TH ERMAL POWER GENERA TIONDistr ibuted by:Distribution Bureau of New s papers And Periodicals under Shaanx i Pr ovincial Office ofPostal Serv ice。